Однослойная наплавка: Однослойная наплавка – Большая Энциклопедия Нефти и Газа, статья, страница 1

alexxlab | 10.01.2020 | 0 | Разное

Однослойная наплавка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Однослойная наплавка

Cтраница 1

Однослойная наплавка в один проход производится в том случае, если к наплавленному металлу не предъявляются требования по стойкости против МКК – Наплавка в два слоя производится в том случае, если к наплавленному металлу предъявляются требования стойкости против МКК – При этом первый слой является переходным. [2]

Однослойная наплавка неглубоких выборок выполняется валиками, расиоложенными перпендикулярно к продольной оси барабана, причем каждый – последующий валик перекрывает предыдущий на / з ширинн. Наплавка ведется до получения толщины стенки барабана, на 3 5 мм превышающей номинальную. [3]

Толщина однослойной наплавки составляет 3 – 6 мм. Если необходимо наплавить слой толщиной более 6 мм, перпендикулярно первому наплавляют второй слой валиков. При этим первый слей валиков должен быть тщательно очищен от брызг, окалины, шлаковых включений и других загрязнений. [4]

Толщина однослойной наплавки составляет 3 – 6 мм. Если необходимо наплавить слой толщиной более 6 мм, перпендикулярно первому наплавляют второй слой валиков. При этом первый слой валиков должен быть тщательно очищен от брызг, окалины, шлаковых включений и других загрязнений. [5]

Толщина однослойной наплавки составляет 3 – 6 мм. [6]

Толщина однослойной наплавки в зависимости от режимов колеблется от 0 5 до 3 мм. [8]

При однослойной наплавке чугунным электродом со специальным покрытием наплавленный металл имеет невысокую твердость, однако твердость околошовных зон несколько повышена. При многослойных наплавках твердость околошовных зон снижается, что обеспечивает удовлетворительную обрабатываемость их резанием. Наиболее слабой частью сварного соединения, выполненного чугунными электродами со специальным покрытием, является околошовная зона, прочность металла которой приблизительно составляет 70 % прочности основного металла детали. [9]

При однослойной наплавке или заварке дефектов для полной га-рантии возможности механической обработки места сварки рекомендуется накладывать на ранее наплавленный металл ( не заходя на ос. [10]

При однослойной наплавке или заварке дефектов, чтобы гарантировать возможность механической обработки места сварки, рекомендуется накладывать на ранее наплавленный металл ( не заходя на основной) отжигающий валик. [11]

При однослойных наплавках

Электроды ОМГ предназначены для

Однослойная наплавка – Большая Энциклопедия Нефти и Газа, статья, страница 2

Однослойная наплавка

Cтраница 2

Целесообразно ее применение главным образом для однослойной наплавки массивных изделий, где требуется наплавить большое количество металла и возможно применение тока до 1500 а. Лента выпускается размером 20 X 3 мм. [16]

Обеспечение в наплавленном металле ( особенно при однослойной наплавке) требуемого состава в некоторых случаях может потребовать использования дополнительных ( присадочных электродных) металлов таких составов, при которых ухудшается их деформируемость. Поэтому оказывается невозможным из таких сплавов изготовить электродную проволоку, прокатать ленту. В этом случае наплавочные материалы могут быть получены в порошкообразном либо зернообразном виде. [18]

В связи с тем, что в однослойных наплавках обычно не удается избежать такого количества составляющих основного металла, которые не ухудшали бы иногда недопустимо свойств наплавленной поверхности, приходится применять многослойные наплавки. Состав наплавленного слоя, близкий к составу электродной проволоки, в этом случае может быть получен только при пяти -, семислойной наплавке. [19]

В ремонтном производстве для восстановления валов часто применяют электродуговую наплавку под слоем флюса, в среде диоксида углерода, в струе охлаждающей жидкости, с комбинированной защитой дуги, порошковой лентой и др. Автоматическую электродуговую наплавку под слоем флюса широко применяют для наплавки валов, изготовленных из нормализованных и закаленных среднеуглеродистых и низколегированных сталей, а также из малоуглеродистых сталей, не подвергающихся термической обработке, имеющих износ от 0 3 до 4 0 мм при

Изделие предварительно подогревают до 600 – 650 С, что предохраняет от возникновения трещин в наплавленном слое. Однослойные наплавки применяются редко, так как они обладают недостаточной твердостью. Это объясняется влиянием основного всегда более мягкого металла. [22]

Изделие предварительно подогревают до 600 – 650 С, что предохраняет от возникновения трещин в наплавленном слое. Однослойные наплавки

применяются редко, так как они обладают недостаточной твердостью. Это объясняется влиянием основного всегда более мягкого металла. Для получения твердости Я С45 – 55 необходимо выполнение наплавок в два-три слоя. [24]Для придания восстанавливаемой детали более высокой износостойкости и устранения возможности возникновения трещин необходимо принимать во внимание следующее. Однослойную наплавку детали из стали с низкой твердостью рекомендуется производить электродами, дающими наплавленный металл более высокой твердости. При многослойной наплавке таких деталей рекомендуется применят

Наплавка металла — сущность технологии, ее виды и способы

Сущность метода наплавки металла, особенности технологии и области применения. Разновидности наплавки: вибродуговая, газопламенная, плазменная, лазерная, индукционная. Классификация и основные виды оборудования.

Наплавка металла применяется для восстановления геометрии изношенных деталей машин и механизмов, формирования упрочняющих слоев металла на поверхности изделий и создания биметаллических структур. По своей сути наплавка — это один из видов сварочных технологий, т. к. она основана на тех же физических и технологических принципах, что и традиционные виды сварки. Для восстановления и защиты поверхностей деталей с помощью слоя расплавленного металла используют различные способы наплавки, отличающиеся друг от друга методами плавления и составами сварочной среды: электродуговые, газопламенные, плазменные, лазерные, индукционные и пр. С помощью этой технологии можно наплавлять на рабочие плоскости стальных конструкций металлы различного химического состава, в том числе медь, бронзу, чугун, а также никелевые, кобальтовые и хромовые сплавы.

Особенности технологии и процесса наплавки

Виды наплавки металла

Технология наплавки должна обеспечивать как качество наплавленного слоя, так и минимальное воздействие на металл базовой детали, чтобы избежать ее деформации. Кроме того, разные способы наплавки имеют различные скорости обработки и отличаются расходом сварочных материалов на единицу наплавленного металла. Каждый из них характеризуется собственным соотношением качества с производственными и экономическими показателями. При этом в условиях реального производства наплавка деталей может выполняться не самым удачным способом. К примеру, многие предприятия не располагают оборудованием для электрошлакового наплавления, которое кратно экономит электроэнергию и наплавочные порошки, и применяют для тех же целей электродуговые методы. Большинство наплавочных технологий ориентированы на работу с изделиями из стали, в том числе с нанесением на нее покрытий из цветных металлов. Как правило, среди них выделяются следующие виды:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- лазерная;

- индукционная;

- электрошлаковая;

- электроискровая.

Отдельной разновидностью этих технологий является наплавка баббитами, которая производится при температурах +300…+400 ºC с использованием газопламенного нагрева.

Электродуговая наплавка

Чаще всего для наплавления металла применяют традиционное электродуговое оборудование. При ручной дуговой наплавке это стандартные выпрямители и инверторы постоянного тока, подключенные плюсом на электрод, а минусом — на деталь. Такая схема включения используется для снижения глубины проплавления и общего нагрева изделия. Вручную металлы наплавляют как штучными обмазанными электродами, так и с помощью аппаратов с нерасходуемыми электродами и полуавтоматов с защитной средой из газа. Ручная электродуговая наплавка угольными электродами с использованием порошковых смесей применяется для создания упрочняющих поверхностных слоев. В этом случае для обеспечения устойчивого плавления металла в присадочном порошке применяют включение с прямой полярностью (плюс на детали), повышающее нагрев поверхностного слоя изделия.

В составе механизированного наплавочного оборудования обычно используют сварочные полуавтоматы с подачей сплошной или порошковой проволоки, позволяющей вести работу под флюсом. Такие установки имеют высокую производительность и обеспечивают высокое качество наплавленной поверхности. На видео ниже показано восстановление слоя металла в посадочном отверстии детали горной техники в автоматическом режиме. Основному процессу предшествует зачистка металла с помощью прямошлифовальной машинки и разогрев места наплавления газовой горелкой. В качестве присадочного материала используется наплавочная проволока с омеднением.

Вибродуговая наплавка с применением проволоки

Вибродуговая наплавка применяется для нанесения металла толщиной менее одного миллиметра с минимальным нагревом верхнего слоя основы. Эта технология представляет собой прерывистый сварочный процесс, во время которого электрод совершает колебательные движения в осевом направлении с частотой до ста герц и амплитудой от 0.3 до 3 мм. В результате таких колебаний время существования дуги составляет около одной пятой от времени всего рабочего цикла и на поверхность переносится малое количество металла. Поэтому глубина провара получается небольшой, а тепловое воздействие на основную деталь — минимальным. Вибродуговое наплавление выполняют с помощью полуавтоматов, оснащенных специальными электромеханическими устройствами прерывистой подачи, при этом используется проволока для наплавки диаметром 1.6÷2 мм. Процесс наплавления осуществляется в защитной среде из газа, водных растворов или пены.

Газопламенная наплавка

Газопламенная наплавка считается самым простым и доступным способом наплавления металла, при котором источником тепла служит пламя горящего ацетилена или пропан-бутановой смеси. В качестве присадочного материала обычно применяется сварочная проволока или прутки, которые подаются в зону сварки ручным или механизированным способом, а для флюсов чаще всего используют смеси на основе буры и борной кислоты. Детали небольшого размера наплавляют без предварительного разогрева, а крупные перед наплавкой необходимо нагревать до температуры не менее 500 ºC. Кроме проволочных и прутковых присадок, при газопламенном наплавлении также используют порошковые, которые направляются в газовую струю из специального накопителя, плавятся в потоке пламени и в виде мелких капель металла оседают на поверхности детали.

Плазменная наплавка

Плазменная наплавка выполняется на специальных сварочных аппаратах, которые называются плазмотронами. Главным элементом такого оборудования является специальная горелка, в которой формируется поток газовой плазмы, достигающий температуры в несколько десятков тысяч градусов. При плазменной наплавке применяют традиционные присадочные материалы, в том числе и гранулированные смеси, которые подают в рабочую зону механизированным способом. Этот вид наплавочной технологии характеризуется небольшой глубиной проплавления основной детали в сочетании с качественной структурой наплавленного слоя металла.

Электрошлаковая наплавка

Электрошлаковая наплавка — это термический процесс, при котором источником нагрева гранулированной присадочной смеси, наносимой на поверхность детали, является шлаковая ванна. Такое устройство представляет собой небольшую емкость с кристаллизатором, перемещаемую вдоль поверхности базовой детали. Сверху в нее опускается плавящийся электрод или подается гранулированная присадка, при этом плавление металла происходит под слоем шлака и флюса, защищающего зону наплавления от нежелательного воздействия атмосферных газов. Вертикальное расположение шлаковой ванны способствует всплыванию пузырьков газа и частиц шлака, что способствует уменьшению количества пор и твердых включений в наплавленном металле. Кроме того, шлаковый слой защищает от разбрызгивания металла и сохраняет тепло рабочей зоны, поэтому эта технология характеризуется пониженным энергопотреблением. Одними из немногих ее недостатков являются повышенная сложность технологического процесса и невозможность работы с деталями малого размера и сложной конфигурации.

Лазерная наплавка

Лазерная наплавка работает по тому же принципу, что и порошковые плазменная и газопламенная. Здесь также создается поток присадочного материала из порошка с соединениями металлов и флюса, только его расплавление производится при помощи сфокусированного луча лазера. Основным элементом лазерных установок является специальная головка с соплом, в котором образуется нагретый лазером поток газа, и порошковым инжектором, впрыскивающим в этот поток присадочный порошок. По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.

Индукционная наплавка

Индукционная наплавка основана на расплавлении присадочного материала и верхнего слоя металла вихревыми токами, наводимыми на поверхность изделия с помощью высокочастотного поля. Для этого на участок детали, предназначенный к наплавлению металлом, вначале наносится слой присадочного материала с флюсом. Затем над ним на небольшом расстоянии размещается индуктор, представляющий собой несколько витков медной трубки или шинки, на которую подается высокочастотное напряжение. Глубина проплавления металла базовой детали зависит от частоты тока индуктора: чем выше частота, тем на меньшую глубину проникают вихревые токи. Этот метод наплавления имеет одну из самых высоких производительностей и обеспечивает минимальный нагрев металла изделия.

Электроискровая наплавка

Электроискровая наплавка — это одна из разновидностей электроэрозионной обработки, основанной на воздействии кратковременных электрических разрядов на поверхность металлического изделия. Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу. С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения. Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Применяемое оборудование

Оборудование для наплавки работает с использованием тех же источников питания и способов нагрева наплавляемого металла, что и сварочные установки. Его главное отличие — это наличие вспомогательных устройств, обеспечивающих подачу и распределение присадочных материалов по поверхности обрабатываемого изделия. В качестве универсального оборудования для наплавки нередко используют сварочные устройства, которые при необходимости дополняют специальной оснасткой и приспособлениями. Специализированное наплавочное оборудование обычно классифицируют по форме наплавляемых поверхностей: для плоских деталей, для тел вращения и для сложных профилей. Присадочные материалы в таких установках наносят не только традиционными способами (проволока, прутки, сопловое распыление), но и с применением специальных технологий: спиральная укладка ленты, центробежное распределение присадочного материала и пр. Кроме того, любая наплавочная установка для массивных деталей оснащается устройством предварительного прогрева изделия до температуры +500…+700 ºС.

В продаже можно встретить малогабаритные установки электроискровой наплавки для домашнего применения, в аннотации к которым указывается, что с помощью этих устройств можно наплавлять металл толщиной до нескольких миллиметров. Однако известно, что за один проход данная технология позволяет нарастить слой менее чем на десятую долю миллиметра. Как же достигается такая толщина и какого качества получается металл? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

Многослойная наплавка в нижнем положении шва

Вводный инструктаж рекомендуется выполнять по такому плану:

1. Организация рабочего места и правила безопасного ведения работ.

2. Многослойная наплавка.

Организация рабочего места и правила безопасного ведения работ остаются прежними и о них следует только напомнить.

Приступая к показу многослойной наплавки, необходимо отметить, что многослойной наплавкой называется наплавка нескольких слоев электродного металла на поверхность изделия для увеличения его толщины по всей поверхности или на отдельных участках.

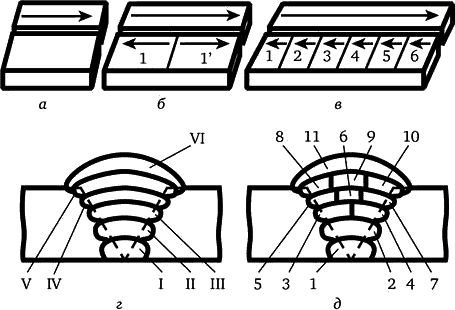

Следует сказать, что сущность наплавки состоит в том, что на зачищенную поверхность накладывают отдельные валики, параллельные друг другу, и каждый последующий валик расплавляет часть уже наложенного. Особо следует подчеркнуть, что после наплавки каждого валика требуется тщательная очистка его от шлака и брызг расплавленного металла. Схема наплавки валиков на плоскость в один слой показана на рис. 12.

Рис. 12. Схема наплавки валиков на плоскость

Следует также напомнить учащимся, что при выполнении наплавочных работ часто наблюдается первоначальное изменение формы изделия. Это объясняется большим количеством наплавленного металла, наносимого на сравнительно небольшой участок поверхности изделия, что приводит к возникновению внутренних напряжений.

Полностью наплавленная пластина обычно деформируется выпуклостью вниз. Учащимся следует указать меры борьбы с этим

явлением. Обычно для уменьшения деформации плоских деталей применяют один из следующих способов: жесткое закрепление детали струбцинами или путем прихватки ее к швеллеру или столу; наплавка короткими участками вразброс.

Рекомендуется показать наплавку с применением указанных мер борьбы с деформациями. В конце инструктажа нужно сказать учащимся, что последующие слои наплавляют во взаимно перпендикулярных направлениях (рис. 13).

Рис. 13. Схема наплавки валиков в два слоя: 1 — первый слой, 2 — второй слой

Упражнения учащихся рекомендуется проводить по такому плану:

1. Наплавка валиков на пластаны в один, два и три слоя.

2. Наплавка валиков на круглые стержни.

Первое упражнение надо выполнять на пластинах толщиной 10 мм. Поверхность пластин нужно тщательно зачистить стальной щеткой до металлического блеска. Первый валик при многослойной наплавке накладывают от края наплавляемой пластины на всю длину. Последующие валики накладывают так, чтобы предыдущий валик расплавлялся на 1/3 или на 1/2 своей ширины, т. е. был сплавлен как с основным металлом, так и с ранее наложенным валиком. Такая последовательность выплавки создает монолитность наплавленного слоя и устраняет образование шлаковых прослоек между валиками.

Ширина валиков обычно принимается b=(2÷4)dэ, а высота h= (0,5÷1) dэ.

Для получения валиков таких размеров учащиеся должны совершать широкие колебательные движения электродом поперек шва.

После наплавки первого слоя по всей поверхности пластины нужно тщательно зачистить его металлической щеткой, а затем наплавить второй и третий слой во взаимно перпендикулярных направлениях.

При выполнении этого упражнения рекомендуется задавать учащимся только высоту наплавки после механической обработки, а количество слоев и режимы наплавки должны устанавливать сами учащиеся. Контрольный образец должен быть простроган до заданной толщины наплавки. Поверхность его не должна иметь пор, газовых пузырей и шлаковых включений между слоями.

Затем учащиеся тренируются в наплавке валиков на круглые стержни. Это упражнение выполняют на обрезках стержней дна» метром 30—40 мм и длиной 150—200 мм. Подготовка поверхности под наплавку и режимы наплавки остаются прежними.

Основная трудность при выполнении этого упражнения состоит в предупреждении коробления стержня. Для уменьшения коробления наплавку ведут одним из следующих способов: продольными валиками по образующей, способом уравновешивания деформаций (рис. 14, а), кольцевыми валиками по спирали с постоянным поворотом наплавляемого стержня (рис. 14,6).

Рис. 14. Схема наплавки круглого стержня:

а — продольными валиками по образующей, б — кольцевыми валиками по спирали; 1—10 — последовательность наложения швов

При наплавке первым способом должна соблюдаться строгая последовательность в наложении начальных валиков.

После наплавки на стержень валиков 1 и 2 (см. рис. 14, а) на диаметрально противоположной образующей цилиндрической поверхности стержня наплавляют три валика — 3, 4 и 5, т. е. на один валик больше. Этот третий валик исправит деформацию, вызванную усадочными явлениями при наплавке валиков 1 а 2. Исходя из этих же соображений, наплавляются валики 6, 7 и 8, 9, 10. В дальнейшем наплавляются остальные валики попеременно на диаметрально противоположных сторонах. При наплавке вторым способом стержни необходимо все время вращать с определенной скоростью.

Учащиеся должны освоить наплавку двумя рассмотренными способами.

Контрольным образцом является наплавленный и проточенный на токарном станке стержень. Он не должен иметь пор и шлаковых включений.

В заключительной беседе подводятся итоги работы по подтеме и сообщаются оценки. На дом рекомендуется задать повторение материала по разделке кромок под сварку.

Контрольные вопросы

1. Как организовать рабочее место электросварщика при наплавке электродами с качественной обмазкой?

2. Каково назначение качественной обмазки?

3. В чем заключается подготовка поверхности металла под наплавку?

4. Как выполнить многослойную наплавку поверхностей?

5. Какие меры нужно применять для борьбы с деформациями при наплавочных работах?

6. Каков порядок наплавки круглых стержней?

7. Каковы правила техники безопасности при наплавочных работах?

С чего начать учиться сварке: зажигание дуги, наплавка валика, заварка кратера

Сварка представляет собой сложную, но достаточно востребованную технологию работы с различными металлами и сплавами. Надежность данного метода соединения материалов делает сварку такой распространенной. Знание навыков сварочного дела позволяют исполнителю реализовывать собственными руками разные проекты.

Сварка представляет собой сложную, но достаточно востребованную технологию работы с различными металлами и сплавами. Надежность данного метода соединения материалов делает сварку такой распространенной. Знание навыков сварочного дела позволяют исполнителю реализовывать собственными руками разные проекты.

Важно! Обучение следует начинать не с соединения двух заготовок, а с наплавки валика. Сварка валика является основополагающим процессом в познании азов. Если начинающий исполнитель не научится выполнять наплавку валика, то ему будет очень сложно (невозможно) проводить сваривание разнообразных изделий и деталей. Практические работы по наплавке рекомендуется выполнять на остатках металла.

Что такое валик в сварке

Сварочный валик – это металл шва, наплавленного в результате однократного перемещения источника тепла, т.е. в результате одного прохода. Представленная далее картинка поможет понять, что называется валиком в сварке (при вертикальном и потолочном пространственном положениях).

Для получения узкого валика следует избегать совершения заметных колебательных движений электродом. Данный тип чаще всего применяется при заварке корня шва, при работе с тонкостенными изделиями, при подварке подрезов.

Уширенный валик (ширина не превышает 14 мм.) получается при сварке, выполняемой поперечными колебаниями; используется при сваривании толстостенных деталей, а также угловых и горизонтальных швов.

Широкий валик (больше 14 мм.) используется при сварке заполняющих слоев. Итак, мы помогли начинающему сварщику узнать, что такое сварочный валик. Теперь поговорим о необходимой теории сварочного процесса.

Основы сварки

После ознакомления с основным понятием электросварки необходимо изучить теоретические основы рабочего процесса.

После ознакомления с основным понятием электросварки необходимо изучить теоретические основы рабочего процесса.

Прочное соединение заготовок выполняется посредством воздействия температур. Электрическая дуга нагревает металл до температуры плавления. Появляется дуга благодаря току: постоянному или переменному.

Первая разновидность напряжения характерна для сварочных аппаратов инверторного типа. Данное оснащение питается от сети в 220В. Дуга постоянного тока легче перемещается и контролируется. Новичкам в области сварки рекомендуется использовать такие агрегаты. Они характеризуются простотой и удобством в работе.

Сварочные аппараты трансформаторного типа выдают переменный ток. Применение такого оборудования затрудняет процесс. Из-за переменного напряжения электродуга менее стабильна.

Образование дуги становится возможным благодаря наличию металла и электрода.

Чтобы четко понимать как осуществляется сварочный процесс, нужно вникнуть в суть следующих процедур:

- дуга появляется посредством контакта основного изделия и электрода;

- в месте появления дуги металл плавится;

- вместе с металлом плавится и электрод, частицы которого попадают в сварочную ванну;

- покрытие электрода также горит, в результате чего образуется газовое облако, защищающее ванну от вредного взаимодействия с кислородом. Это обеспечивает поддержание необходимой для плавления температуры;

- сохранению нужной температуры также способствует образуемый шлак;

- сварочный валик образуется при движении электрода; несколько движений стержня гарантирует получение шва;

- после окончания работ, шлаковая корка отбивается молотком.

Данная информация позволяет понять теорию сварочного процесса. Также нужно рассмотреть практическую сторону соединения заготовок:

Данная информация позволяет понять теорию сварочного процесса. Также нужно рассмотреть практическую сторону соединения заготовок:

- электрод следует поместить в специальный держатель;

- электрод необходимо держать под углом в 70 градусов к поверхности;

- выставив оптимальный угол наклона, можно прочертить по металлу быструю линию(проверить наличие контакта). Если все сделано правильно, то появятся искры и треск;

- затем оставив нужный угол, следует зажечь дугу (можно электродом коснуться металла и тут же поднять электрод таким образом, чтобы образовалась искра в 3-5 мм, подробнее о зажигании дуги будет ниже) . Если все проделано верно, то дуга начнет гореть, а металл плавиться;

- если электрод залипает, то необходимо его раскачать и оторвать, а после опять зажечь дугу. Залипание электрода может говорить о том, что следует увеличить силу тока;

- как только исполнитель добился стабильного горения дуги, можно приступать к наплавлению валиков.

Зажатую дугу нужно плавно перемещать по сварному шву. При этом совершаются равномерные движения амплитудой 2-3 мм., которыми сварщик как бы загребает наплавленный металл. Чем размереннее движения, тем красивее получится соединение.[ads-pc-2][ads-mob-2]

Способы зажигания сварочной дуги

Процесс зажигания сварочной дуги включает несколько этапов:

- возбуждение дуги осуществляется посредством кратковременного контакта конца электрода и свариваемой детали;

- наличие тока обеспечивает короткое замыкание, торец стержня начинается нагреваться до высоких температур, при которых после отрыва электрода происходит ионизация газового промежутка;

- в результате возникает дуга.

Данные сведения помогут исполнителям понять, как происходит зажигание, выполнение данных процессов поможет определить, выражаясь языком сварщиков, как “поймать дугу”.

Выделяют следующие способы зажигания дуги покрытыми электродами:

1) Прямой отрыв или зажигание впритык или способ касания.

2) Отрыв по кривой или способ чирканьем напоминает движение при зажигании спички.

Как правильно выполнить зажигание изображено на картинке.

Сварщики активно применяют оба метода при ручной дуговой сварке. Первый – зажигание дуги отрывом – используется при работе в узких, труднодоступных и неудобных местах.

Длина дуги при сварке электродами оказывает значительно влияние на формирование соединения, его форму, ширину и чешуйчатость.

При электросварке выделяют очень короткую, короткую, среднюю и длинную дугу. Чем короче дуга, тем выше качество металла шва.

Длину дуги следует вычислять по формуле:

lд = 0,5 (d+2),

где d – диаметр электрода.

Либо есть еще правило: длина дуга равна диаметру электрода. На практике же никто не меряет ее, а выдерживают интуитивно, по опыту.

Сварка очень короткой дуги производится впритык.

Сварка очень короткой дуги производится впритык.

Короткая дуга подразумевает расстояние между электродом и основным металлом равное примерно 50% диаметра стержня; применяется при выполнении вертикальных, горизонтальных и потолочных швов, а также при работе со стыковыми и корневыми швами в нижнем положении.

Расстояние при использовании средней дуги – 1-1,2 диаметра электрода. Среднюю дугу следует применять при сваривании и наплавке в нижнем положении, в отдельных случаях и в горизонтальном.

Использование длинной дуги нежелательно, не рекомендуется её применять.

Начинающим и домашним сварщикам также важно знать, как зажечь дугу на инверторе.

Инвертор – металлический ящик компактных размеров и небольшой массы. Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный.

Инвертор – металлический ящик компактных размеров и небольшой массы. Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный.

Инвертор имеет две клеммы: в первую исполнитель должен поместить электрод, а вторая соединяется с изделием (что в какую, см. про прямую или обратную полярность). После подачи тока образуется электрическая цепь. Небольшой разрыв цепи – в несколько миллиметров – приводит к ионизации воздуха в месте разрыва, возникает сварочная дуга.

Важно знать, как зажигать дугу электродом, чтобы не прилипал. Залипание прутка может быть вызвано несколькими причинами:

- Хранение электродов не в оптимальных условиях приводит к их отсыреванию. Сырые расходники нужно прокалить, иначе они будут залипать.

- Прилипание возможно из-за неверного подбора электрода к свариваемым деталям. Для определенных материалов (таких как чугун, нержавейка, алюминий и другие) нужно применять специальные расходники. Для выбора используйте меню в правой колонке сайта.

- Использование некачественных или дешевых прутков, а также электродов неизвестного происхождения может привести к проблемам.

- Параметры на сварочном аппарате установлены неправильно, низкая сила тока приводит к залипанию.

- Неочищенная поверхность также может привести к залипанию.

- Отсутствие опыта у исполнителя иногда приводит к неправильному возбуждению дуги.

Чтобы избежать проблем во время сварочных работ необходимо использовать качественные электроды, выставить оптимальный режим сваривания, тщательно подготовить рабочую поверхность и попрактиковаться в правильном поджигании дуги.

Выполнение всех рекомендаций позволит произвести зажигание дуги и поддержание её горения на протяжении всего рабочего процесса.

Важно! В случае обрыва нужно знать, в каком месте производится последующее зажигание дуги. Потребность в повторном зажигании также может возникнуть в том случае, если у исполнителя закончился электрод. Возбуждение дуги следует осуществлять на металле шва, на расстоянии в 12-15 мм. от кратера (места обрыва).

Повторное зажигание дуги: 1. возбуждение; 2. перенос дуги на начало кратера; 3. продолжение валика через кратер.

Данные сведения помогут исполнителю проанализировать способы зажигания сварочной дуги, в зависимости от поставленных целей и имеющегося оборудования.

Техника наплавки валиков

Дуговая наплавка валиков может осуществляться в различных пространственных положениях: нижнее, горизонтальное, вертикальное и потолочное. В зависимости от этого существуют отличительные правила сварки, которые мы рассмотрим далее.

Однако, нужно выделить и общие рекомендации:

- наилучшее качество работ достигается при ширине валика, равной примерно 2,5 диаметрам электрода;

- амплитуда движение электрода должна быть равна 1,5-2 диаметрам стержня;

- каждый последующий валик должен перекрывать предыдущий на 1/3-1/2 его ширины.

У новичков после первых практических опытов возникает вопрос: почему сварочный валик высокий? Высота валика сварного шва зависит от силы тока, а также от скорости перемещения электрода. Быстрое движение электрода и малая величина тока обеспечивают получение узких и высоких валиков. Такие валики быстрее застывают, но они обладают одним существенным недостатком – наличие пор. Также сварщик может столкнуться с непроваренными участками.

Еще один важный параметр – углубление или западание между валиками сварного шва представляет собой продольную впадину между двумя расположенными рядом валиками. Данный параметр следует измерять в том случае, если высота валиков разнится. Измерение осуществляется относительно валика, имеющего меньшую высоту; выполняется визуально или с помощью штангенциркуля.[ads-pc-3][ads-mob-3]

Наплавка валиков в нижнем положении

Наплавка валиков в нижнем пространственном положении выполняется с помощью совмещения трех перемещений электрода одновременно:

- равномерная и непрерывная подача электрода к детали, обеспечивает постоянство длины дуги и скорости плавления;

- прямолинейное перемещение проводится вдоль оси шва, гарантирует оптимальную скорость работ и качественное формирование соединения, угол наклона стержня – 15-30 градусов относительно оси, перпендикулярной рабочей поверхности;

- колебательные движения выполняются поперек оси шва с целью прогрева кромок, применяется для получения валика нужной ширины, выделяют поступательное движение и движения полумесяцем.

Наплавка валиков в нижнем положении шва выполняется тем способом, который в большей степени подходит для решения поставленных задач.

Видео

Обратный валик сварного шва

Обратный валик при сварке – валик корневого шва, сформированный с противоположной стороны ведения сваривания. Для его формирования следует выполнять постоянные поступательные движения электрода, с применением короткой дуги, горящей с обратной стороны (на картинке). При этом следует устанавливать минимальные или средние величины тока.

Электродный металл растекается в виде зонтика. Таким образом производится сварка труб с обратным валиком для стыковых и угловых соединений. При этом соединение изделий в основном осуществляется в потолочном положении. В формировании обратного валика “участвуют” сила тяжести расплавленного металла, воздействие дуги, сила поверхностного натяжения расплавленного металла с обеих сторон.

Наплавка валиков на пластины

Сварной валик может быть наплавлен на пластину следующими способами: электрод перемещается слева направо или справа налево. Первый метод является наиболее удобным для исполнителя. Кроме этого, выделяют два направления движения электрода: на себя и от себя. Работы следует проводить по тщательно зачищенной поверхности.

Сварной валик может быть наплавлен на пластину следующими способами: электрод перемещается слева направо или справа налево. Первый метод является наиболее удобным для исполнителя. Кроме этого, выделяют два направления движения электрода: на себя и от себя. Работы следует проводить по тщательно зачищенной поверхности.

При наплавке валика на пластину следует придерживаться общих правил сварки. Наплавка на пластины чаще всего осуществляется в нижнем положении. Поэтому исполнителю следует принимать во внимание рекомендации, касающиеся работ в данном положении.

Сварка облицовочных валиков

Облицовочный валик – последний шов при многослойной технологии соединения. Перед свариванием следует произвести разделку кромок, которые не должны иметь острых углов. Данный слой варится узкими валиками в два прохода: сначала заваривают разделительный слой, а затем основной (облицовочный). Исполнитель выполняет поперечные колебания электрода.

При этом сила тока должна быть на 10-20А ниже, чем при работе с предыдущими валиками. Также можно применять электрод меньшего диаметра. Верхний валик укладывается на более высокой скорости, чтобы он получился плоским, имел плавные очертания, без подрезов. Валик сварного шва выполняется с целью улучшения внешних характеристик соединения.

Сварка ниточного валика

Ниточный валик формируется путем подачи электрода в направлении его оси и прямолинейном перемещении прутка вдоль шва, без колебательных движений. Таким образом исполнитель получает узкое сварное соединение. Электрод нужно наклонять к поверхности изделия. Изменяя угол наклона сварщик может регулировать глубину проплавления металла.

Сварка валика в подобных случаях обеспечивают его ширину, величина которой колеблется в диапазоне 0,8-1,5 диаметра стержня. Необходимость получения ниточного валика возникает при работе с тонким металлом, а также при заварке корня шва и подварке подрезов.

Заварка кратера

У начинающих исполнителей часто возникает вопрос: почему нужна заварка кратера? Горение электрической дуги вызывает образование углубления – кратера. Резкий обрыв дуги приводит к тому, что кратер оказывается не заполнен металлом. Также в кратерах концентрируются напряжения, которые могут вызвать образование трещин. Поэтому важно знать, как заваривать кратер.

У начинающих исполнителей часто возникает вопрос: почему нужна заварка кратера? Горение электрической дуги вызывает образование углубления – кратера. Резкий обрыв дуги приводит к тому, что кратер оказывается не заполнен металлом. Также в кратерах концентрируются напряжения, которые могут вызвать образование трещин. Поэтому важно знать, как заваривать кратер.

После завершения шва необходима тщательная и качественная заварка сварочного кратера. Заварка кратера производится следующим образом: электрод поднимается вверх возвратно-поступательными движениями, затем выполняется обрыв. Также существует второй способ: в конце сварного шва нужно произвести обрыв, после паузы произвести дополнительное зажигание и осуществить обрыв дуги. При необходимости повторить данные действия несколько раз. Следует отметить, что заварка кратера сварочного шва таким образом может привести к загрязнению металла окислами. Данные способы применяются при сварке одиночных и прерывистых швов, а также при осуществлении наплавки.

Заварка кратера шва при выполнении соединения по замкнутому кругу осуществляется следующим образом: нужно выполнить плавный заход на первый валик и добиться выполнения так зазываемого “замка”.

Кратеры могут образовываться не только в конце сварочного соединения, но и при замене электрода, когда тот закончился. В подобных ситуациях следует соблюдать требования к заварке кратера перед гашением дуги: дефект заполняется путем постепенного отвода электрода и вывода дуги на только что наложенное соединение. Последующее возбуждение дуги проводится на основном металле в 12-15 мм. от кратера (см выше про повторное зажигание дуги).

Данные сведения помогут начинающим исполнителям понять, как заварить кратер и применить знания на практике.

Видео

Следующий ролик вкратце показывает суть основных моментов из данной статьи устами самоучки. В нем объединены использованные выше короткие ролики про зажигание дуги, наплавку валика и заварку кратера.

Данная статья дает ответы на актуальные для новичков вопросы; разъясняет значение основных понятий: сварка, валик; это сможет упростить усвоение теоретических и практических азов.

Многослойная наплавка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Многослойная наплавка

Cтраница 1

Многослойная наплавка по принятому варианту ведется непрерывно. [1]

Для многослойной наплавки пригодны все электроды этого типа для сварки нержавеющих сталей. Для однослойной наплавки необходимо выбирать электроды с повышенным содержанием хрома и никеля. Используя эти электроды для устранения повреждений больших площадей, весьма целесообразно применять наплавку в сочетании с вваркой накладок, изготовленных из аустенитных сталей. Такие накладки особенно удобны для восстановления стенок камер мощных малооборотных гидротурбин. [3]

При многослойной наплавке состав каждого слоя различен, так как различна доля участия основного металла ( на который наплавляют) в образовании наплавленного слоя. Если при наплавке 1-го слоя основной металл непосредственно участвует в формировании шла, то при наплавке 2-го и последующих слоев оп участвует косвенно, определяя состав предыдущих слоев, При наплавке большого числа слоев при некоторых условиях наплавки состав металла поверхностного слоя может быть идентичен дополнительному наплавляемому металлу. [4]

При многослойной наплавке состав каждого слоя различен, так как различна доля участия основного металла ( на который наплавляют) в образовании наплавленного слоя. [5]

При многослойной наплавке каждый предыдущий слой должен быть зачищен металлической щеткой. [7]

При многослойной наплавке целесообразно проведение послойного визуального контроля. Особое внимание уделяется тщательности очистки поверхности каждого валика от шлака и брызг металла, а в процессе наплавки валиков – обеспечению плавного перехода к основному металлу штуцера и предыдущему слою наплавленного металла. [8]

При многослойной наплавке наложение последующего слоя производится после проковки и зачистки от шлака предыдущего слоя. [9]

При многослойной наплавке каждый последующий слой должен оплавлять предыдущий примерно на 30 % его глубины. [10]

При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. [12]

Такая техника многослойной наплавки с оплавлением предыдущего слоя обеспечивает получение чистого в плотного металла толщиной до 5 мм. [13]

Такая техника многослойной наплавки с оплавлением предыдущего слоя обеспечивает получение чистого и плотного металла толщиной до 5 мм. [14]

Техника сварки и наплавки в нижнем положении — Студопедия.Нет

Это положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений и газов из расплавленного металла сварочной ванны. Условия формирования металла шва наилучшие, так как расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками.

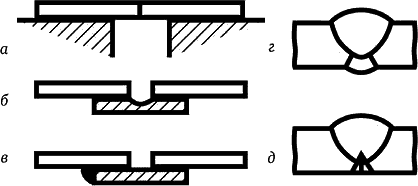

Стыковые швы сваривают без разделки кромок или с V-, Х– и U-образным скосом. Стыковые швы без разделки кромок, в зависимости от толщины, сваривают с одной или двух сторон. Необходимо тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корне шва).

Однопроходную сварку с V-образной разделкой кромок обычно выполняют с поперечными колебаниями электрода на всю ширину, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними. Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор рекомендуется производить электродами ∅ 3 мм с минимальной высотой. Протяженность прихваток 10–15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняются по условиям чертежа или технологического процесса, в которых оговорены протяженность и частота прихваток.

При сварке такого шва за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды ∅ 3–4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Для зачистки шва от шлака удобно применять специальный инструмент – металлическую щетку, оснащенную маленьким молоточком для сбивания шлаковых наслоений.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 29). Однослойный однопроходный шов выполняется за один проход (напроход). При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный). В многопроходных швах последний валик (поз. 11 на рис. 29, д ) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Рис. 29. Способы выполнения швов различной длины (а – напроход; б – от середины к краям; в – обратноступенчатый) и поперечные сечения многослойных (г ) и многопроходных (д ) стыковых швов; нумерация соответствует порядку выполнения швов

Сварка за один проход предпочтительнее при ширине шва не более 14–16 мм, так как дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя напроход нежелательна. Первый слой успевает остыть, и в нем возникают трещины. Для равномерного прогрева металла по всей длине швы накладывают двойным слоем («горкой»), каскадом или блоками. При каскадном способе заполнения шва двойным слоем второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200–400 мм. Сварка «горкой» – разновидность каскадного метода. Ее ведут два сварщика одновременно от середины к краям. Оба метода – это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей.

При сварке блоками шов заполняют отдельными ступенями по всей высоте сечения шва. Этот метод применяют при соединении деталей из сталей, закаливающихся при сварке.

Швы с Х– или U-образным скосом кромок по сравнению с V-образным имеют преимущества: в 1,6–1,7 раза уменьшаются объем наплавленного металла и угловые деформации, улучшается провар корня шва. Сварку этих швов выполняют так же, как и с V-образной разделкой, но для уменьшения остаточных деформаций и напряжений желательно накладывать каждый валик или слой попеременно с каждой стороны. Рекомендованный зазор при Х-образной разделке – 3 миллиметра.

При сварке на весу (рис. 30, а ) наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. В этом отношении более благоприятна сварка на плотно прижатой съемной медной или остающейся стальной подкладке (рис. 30, б – в ). Последние увеличивают расход металла и не всегда технологичны. В медной подкладке для формирования обратного валика делают формирующую канавку, но могут возникнуть трудности точной установки кромок вдоль формирующей канавки.

Рис. 30. Схема сварки стыковых швов:

а – на весу; б – на медной съемной подкладке; в – на остающейся стальной подкладке; г – с предварительным подварочным швом; д – удаление непровара в корне шва для последующей подварки

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва (рис. 30, г ). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 30, д ) с последующим выполнением подварочного шва.

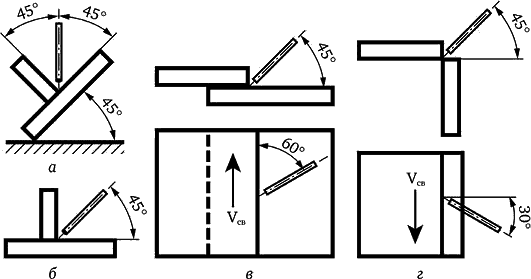

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «в лодочку» (рис. 31, а ) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу этот прием напоминает сварку стыковых швов с V-образной разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

Рис. 31. Положение электрода и изделия при сварке:

а – «в лодочку»; б – таврового соединения; в – внахлестку; г – углового соединения

При наложении угловых швов наклонным электродом, в т. ч. «в лодочку», сварку лучше вести углом назад. Во избежание непровара и подрезов кромок сварку «в лодочку» лучше выполнять методом опирания электродного покрытия на кромки.

При сварке наклонным электродом (рис. 31, б – г ) трудно обеспечить провар шва по нижней плоскости ввиду натекания на нее расплавленного металла и предупредить подрез на вертикальной плоскости из-за стекания расплавленного металла. Поэтому таким способом обычно сваривают швы с катетом до 6–8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который под нагрузкой послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более – двусторонняя разделка кромок.

Тавровые и угловые швы без скоса кромок с катетами более 10 мм выполняют в один слой поперечными движениями электрода треугольником с задержкой в корне шва. Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком.

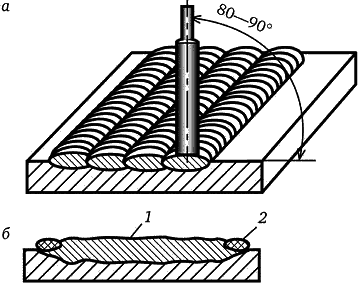

Наплавка. Наплавка на поверхности изделия выполняется одиночными валиками. Каждый последующий валик необходимо выполнять так, чтобы центр сварочной дуги (электрода) проходил по краю предыдущего валика, перекрывая его на половину или на треть ширины (рис. 32, а ). Перед сваркой очередного валика предыдущий валик нужно очистить от шлака и крупных брызг зубилом и металлической щеткой от нагара.

Рис. 32. Наплавка:

а – формирование валиков наплавки; б – выравнивание высоты по краям; 1 – наплавленный металл; 2 – дополнительные валики

Наблюдая за центром дуги, одновременно необходимо следить за краем жидкой ванны, который должен доходить (или чуть-чуть не доходить) до вершины предыдущего валика. Наклон электрода по отношению к изделию и предыдущему валику должен составлять 80–90°. Наклон электрода по отношению к направлению сварки определяется по правилу: «чтобы шлак вперед не забегал и сзади не отставал». Сварочный ток и диаметр электрода, в зависимости от толщины изделия, – максимальные или близкие к максимальным.

При наплавке нужно использовать среднюю длину дуги. При сварке с манипулированием электродом перемещение электрода необходимо производить от центра шва на предыдущий валик и на изделие на равное расстояние. Постоянно следует следить за геометрией, высотой и шириной предыдущего и выполняемого валика.

Для выравнивания высоты по краям наплавленного участка необходимо произвести невысокие дополнительные валики (рис. 32, б ). Это поможет добиться минимальных перепадов между валиками, что не потребует механической зачистки перед наплавкой последующего слоя.

При многослойной наплавке жидкотекучий шлак «спешит» занять несовершенство предыдущего слоя (углубления), что вносит дополнительные сложности в процесс сварки. В данном случае после тщательной зачистки предыдущего слоя от шлака необходимо центром дуги обязательно идти по центру углублений, иначе требуется дополнительная зачистка первого слоя от глубоких перепадов между вершинами. В данном случае теряются качество и производительность наплавки.

Высота наплавки каждого слоя зависит от диаметра электрода и не должна превышать ¾ его диаметра.

Поверхность однослойная – Большая химическая энциклопедия

В основном использовались три подхода для иммобилизации фермента на поверхности преобразователя или электрода, однослойной, двухслойной и сэндвич-конфигураций [69, 98]. В некоторых исследованиях ферменты ковалентно связаны с тонкими пленками золь-геля [99], золь-гель тонкими пленками. гелевые тонкие пленки очень удобны для быстрого, большого и однородного переноса электронов [17]. С увеличением толщины геля сигнал затухает, и диффузия аналитов к активному центру биомолекулы становится затруднительной, в конечном итоге эти факторы приводят к плохой реакции.Сообщалось о применении тонких пленок различных биосенсоров, таких как оптические и электрохимические биосенсоры. [Pg.535]| Таблица P.2.b. Одна поверхность однослойная Предельные формы … |  |

Молекулярные адсорбаты обычно покрывают подложку одним слоем, после чего поверхность становится пассивной по отношению к другой адсорбции.Фактическое покрытие насыщением варьируется от системы к системе и часто определяется силой отталкивающих взаимодействий между соседними адсорбатами. Некоторые молекулы останутся нетронутыми при адсорбции, в то время как другие адсорбируются диссоциативно. Часто это связано с температурой и составом поверхности. Также часто существует несколько состояний адсорбции, в которых более сильные, более тесно связанные состояния заполняются первыми, а более слабосвязанные состояния – последними. Факторы, контролирующие поведение адсорбата, зависят от сложных взаимодействий между адсорбатами и субстратом, а также между самими адсорбатами.[Pg.294]

Эта процедура используется для отделения кристаллизованного продукта от растворителя или для удаления мусора и твердых частиц из жидкости. На Рисунке 8 показано, какое устройство нужно использовать. Колба для сбора называется колбой с боковым плечом, и к этому удлиненному штуцеру (тройник) прикреплен источник вакуума. То, что протыкают через резиновую пробку, называется воронкой Бюхнера и обычно делается из белого фарфора или, предпочтительно, полипропилена. Если смотреть сверху, воронка Бюхнера имеет множество отверстий для штифта на нижней поверхности резервуара.Поверх этой поверхности накрывается лист фильтровальной бумаги округлой формы или бумажное полотенце. [Стр.29]

Противоотражающие покрытия используются на поверхности кремния, которая без покрытия отражает около 35% падающего солнечного света. Типичное покрытие состоит из единственного слоя прозрачного диэлектрического материала с показателем преломления около 2, который находится между показателем SiUcon и материалом покрытия. Такие материалы, как диоксид титана, пятиокись тантала, Ta20 или нитрид кремния, Si N, ок. 0.Толщина 08 часов – обычное дело. Покрытие и физическая текстура … [Pg.470]

Поверхности кратеров, полученные в эксперименте LA-TOF-MS на образце TiN-TiAlN-Fe, были удивительно гладкими и четко демонстрировали гауссово распределение интенсивности лазерного луча. . На рис. 4.45 показано СЭМ-изображение кратера после 100 лазерных импульсов (плотность энергии 0,35 Дж / см). Кратер симметричен, имеет форму колокола. Нет значительного искажения отдельных слоев. Рис. 4.45 – превосходная демонстрация возможностей фемтосекундной лазерной абляции, если бы лазерный луч имел профиль интенсивности с плоской вершиной, а не гауссовский.[Pg.239]

Особое значение для физики углеродных нанотрубок имеют многие возможные симметрии или геометрии, которые могут быть реализованы на цилиндрической поверхности углеродных нанотрубок без введения напряжения. Для систем ID на цилиндрической поверхности трансляционная симметрия с винтовой осью может повлиять на электронную структуру и связанные с ней свойства. Видно, что экзотические электронные свойства ID углеродных нанотрубок возникают в основном из-за внутрислойных взаимодействий, а не из-за межслоевых взаимодействий между мультислоями внутри одной углеродной нанотрубки или между двумя разными нанотрубками.Поскольку симметрия одиночной нанотрубки важна для понимания основ физики углеродных нанотрубок, большая часть этой статьи сосредоточена на свойствах симметрии однослойных нанотрубок, с кратким обсуждением также двухслойных нанотрубок и упорядоченного массива подобных нанотрубок. . [Pg.27]

Жесткости для однослойных конфигураций сначала обрабатываются, чтобы обеспечить основу для последующего обсуждения. Такая жесткость должна быть узнаваема с точки зрения концепций, с которыми читатель ранее сталкивался при изучении пластин и раковин.Затем обсуждаются и классифицируются ламинаты, симметричные относительно их средней поверхности. Затем описываются ламинаты с пластинами, расположенными антисимметрично вокруг их средней поверхности. Наконец, обсуждаются ламинаты с полным отсутствием симметрии средней поверхности, то есть несимметричные ламинаты. Для всех ламинатов возникает вопрос о толщине пластин. Обычные ламинаты имеют пластинки одинаковой толщины, а нерегулярные ламинаты имеют пластинки неравной толщины. [Pg.203]

Для ламинатов, которые являются симметричными по геометрии и свойствам материала относительно средней поверхности, используются общие уравнения жесткости.Уравнение (4.24) значительно упрощается. Эта симметрия имеет такую форму, что для каждой пары пластин одинаковой толщины (1) обе пластинки имеют одинаковые свойства материала и ориентацию основного материала, т. Е. Обе пластинки имеют одинаковые (Qjjlk и (2), если одна пластина представляет собой на определенном расстоянии над средней поверхностью, тогда другая пластина находится на таком же расстоянии ниже средней поверхности.Один слой, охватывающий среднюю поверхность, можно рассматривать как пару пластинок половинной толщины, удовлетворяющих требованию симметрии (обратите внимание, что такая пластина является по своей сути симметричны относительно средней поверхности)…. [Стр.206]

Специально ортотропный ламинат состоит либо из одного слоя из специального ортотропного материала, либо из нескольких специально ортотропных слоев, которые расположены симметрично относительно средней поверхности ламината. В обоих случаях жесткость ламината состоит исключительно из A, A 2> 22> 66> 11> D 2, D22 и Dgg. То есть не существует ни соединения сдвига-растяжения, ни соединения изгиб-кручение, ни соединения изгиб-удлинение. Таким образом, для задач с пластиной поперечные прогибы описываются только одним дифференциальным уравнением равновесия… [Стр.290]

Специально ортотропный ламинат состоит либо из одного слоя из специального ортотропного материала, либо из нескольких специально ортотропных слоев, симметрично расположенных относительно средней поверхности ламината. В обоих … [Pg.315]

Однако, как следует из результатов, представленных на рис. 1 (b), поведение PMF для случая адсорбированной дисперсии в матрице на частицах Pmmatrix. Возникает структурный барьер отталкивания за счет частиц матрицы. Дополнительный слабый минимум притяжения существует на расстояниях, соответствующих матрично-разделенным коллоидам.Интересно, что эффекты модуляции PMF в адсорбированной дисперсии растворителем видны для коллоидов, разделенных матрицей. Частицы матрицы крупнее коллоидов, адсорбция разновидностей растворителя на поверхности частицы матрицы сильнее, чем на поверхности коллоида. Следовательно, эффекты PMF, модулирующие растворитель, являются результатом коллоидов, разделенных матричной частицей, покрытой одним слоем разновидностей растворителя. [Pg.311]

Материал Кожух из углеродистой стали с толщиной стенки 4-5 дюймов.(10-12 см) толстый тяжеловес, однослойный, литой виброупор с иглами. Внутренние части Нержавеющая сталь 304H для температуры> 1.200 ° F (650 ° C) и марка H,% хрома для Внутренние компоненты, контактирующие с катализатором, должны иметь огнеупорную футеровку для защиты от эрозии. Скользящие поверхности должны быть твердосплавными, минимальная толщина – 3 мм (дюймы). [Pg.224]

Культуры животных клеток, которые инициируются из клеток, удаленных непосредственно от животного, называются первичными культурами (рис. 2). Первичные культуры включают обе культуры эксплантатов (т.е., культуры, инициированные из небольших кусочков неповрежденной ткани), а также культуры, инициированные из препаратов отдельных или диспергированных клеток (полученных из интактной ткани механическим или протеолитическим расщеплением). Культуры эксплантатов нервных волокон в плазме крови были одними из самых ранних типов культур тканей (Harrison, 1907). Клетки растут из таких тканевых эксплантатов и образуют единый слой клеток, полностью заполняющий поверхность сосуда для тканевой культуры. Такие культуры клеток называют конфлюэнтными монослоями.Затем сливающиеся монослои можно обработать трипсином, чтобы удалить отдельные клетки с поверхности культурального сосуда. Полученную суспензию клеток затем переносят в другие контейнеры для культивирования, чтобы получить более жизнеспособный монослой … [Стр.464]

.

Однослойная поверхность наноструктур может быть включена в коммерческие оптические системы, от простых до сложных – ScienceDaily

Сегодняшние оптические системы – от камер смартфонов до ультрасовременных микроскопов – используют технологию, которая практически не изменилась со времен середина 1700-х гг. Составные линзы, изобретенные около 1730 года, корректируют хроматические аберрации, которые заставляют линзы фокусировать свет с разной длиной волны в разных точках. Хотя эти линзы эффективны, они громоздки, дороги и требуют точной полировки или формовки, а также очень тщательного оптического выравнивания.Теперь группа исследователей из Гарвардской школы инженерии и прикладных наук им. Джона А. Полсона (SEAS) задается вопросом: не пора ли обновить?

ИсследователиSEAS разработали так называемый метакорректор, однослойную поверхность наноструктур, которая может корректировать хроматические аберрации в видимом спектре и может быть включена в коммерческие оптические системы, от простых линз до микроскопов высокого класса. Метакорректор устранил хроматические аберрации в коммерческих линзах по всему спектру видимого света.Устройство также работает со сверхсложными объективами с 14 обычными линзами, используемыми в микроскопах высокого разрешения.

Исследование описано в Nano Letters .

«Наша технология метакорректора может работать в тандеме с традиционными преломляющими оптическими компонентами, чтобы улучшить производительность, значительно уменьшая сложность и занимаемую площадь в системе, для широкого спектра приложений большого объема», – сказал Федерико Капассо, профессор прикладной науки Роберта Л. Уоллеса. Физики и Винтон Хейс старший научный сотрудник в области электротехники в SEAS и старший автор статьи.

В предыдущем исследовании Капассо и его команда продемонстрировали, что метаповерхности, массивы наностолбиков, расположенных на расстоянии меньше длины волны друг от друга, могут использоваться для управления фазой, амплитудой и поляризацией света и создания новых сверхкомпактных оптических устройств, включая плоские линзы. В этом исследовании используются те же принципы для настройки и управления эффективным показателем преломления каждого наностолбика, так что все длины волн приводятся метакорректором в одну и ту же точку фокусировки.

“Вы можете представить свет в виде разных пакетов, доставляемых с разной скоростью по мере его распространения в наностолбиках.Мы разработали наностолбики таким образом, чтобы все эти пакеты приходили в фокусное пятно одновременно и с одинаковой временной шириной », – сказал Вей Тинг Чен, научный сотрудник по прикладной физике SEAS и первый автор статьи.

«Использование метакорректоров принципиально отличается от традиционных методов коррекции аберраций, таких как каскадирование преломляющих оптических компонентов или использование дифракционных элементов, поскольку оно связано с инженерией наноструктур», – сказал Александр Жу, аспирант SEAS и соавтор исследования.«Это означает, что мы можем выйти за рамки материальных ограничений линз и добиться гораздо лучших характеристик».

Далее исследователи стремятся повысить эффективность высокопроизводительных и миниатюрных оптических устройств.

Отдел развития технологий Гарварда защитил интеллектуальную собственность, связанную с этим проектом, и изучает возможности коммерциализации.

История Источник:

Материалы предоставлены Гарвардской школой инженерии и прикладных наук им. Джона А. Полсона .Оригинал написан Лией Берроуз. Примечание. Содержимое можно редактировать по стилю и длине.

.Тонкопленочные покрытия: Понимание основных принципов проектирования просветляющих покрытий

RONALD R. WILLEY

Антиотражающие покрытия являются наиболее распространенными покрытиями, используемыми в мире для работы с одной длиной волны или широкополосным диапазоном, с учетом возможностей и ограничений рабочих характеристик. по ряду ключевых принципов оптического дизайна.

Антиотражающие (AR) покрытия, наиболее распространенные оптические покрытия, используемые в мире, варьируются от работы на одной длине волны (для узкополосных лазеров) до покрытий, работающих в очень широких спектральных диапазонах, таких как 380–1550 нм или от 3 до 12 мкм, например.

Независимо от того, изготовлено ли оно с одним слоем или даже с десятками слоев, основные характеристики идеальных просветляющих покрытий и их реальные приближения могут быть описаны в терминах зависимости отражения и пропускания от длины волны. Отражение в зависимости от толщины и показателя преломления в зависимости от толщины – это лишь некоторые из презентаций, которые помогают проиллюстрировать как возможности, так и ограничения современной технологии просветляющих покрытий.

Основы антиотражения

Поверхность коронного стекла без покрытия, такого как Schott’s NBK7 с показателем преломления около 1.52 при 550 нм, будет отражать около 4,26% падающего света в видимом спектре. В объективах фотоаппаратов и микроскопов это отражение, к сожалению, приведет к ложным изображениям и потере пропускания желаемого потока изображения. Чтобы предотвратить такие отражения, в 1930-х годах Смакула запатентовал идею однослойного просветляющего покрытия, а в 1936 году Джон Стронг сообщил об однослойном просветляющем покрытии (SLAR). 1, 2

Основной принцип Противоотражающие покрытия заключаются в том, что отражение света от внешней поверхности одного слоя покрытия препятствует отражению от границы раздела между слоем покрытия и подложкой.Отражение можно устранить (сделать равным нулю), если показатель преломления материала покрытия (n 2 ) равен квадратному корню (SQRT) произведения индексов подложки (n 3 ) и окружающая среда (n1, воздух или вакуум). То есть n 2 = SQRT (n 1 * n 3 ).

По сути, коэффициент отражения будет равен нулю на длине волны, на которой задержка пути между передним и задним отражениями в покрытии составляет 180 ° (или кратное этому), что соответствует одной четвертьволновой оптической толщине (QWOT) на таких длинах волн. .Например, при длине волны 510 нм это условие выполняется на подложке с показателем преломления 1,52 за счет покрытия с показателем преломления 1,233, который является квадратным корнем из 1,52 (см. Рис. 1).

| РИСУНОК 1. Отражение в зависимости от длины волны показано (а) для стекла NBK7 без покрытия (синяя кривая), для одного слоя MgF 2 (индекс 1,38, зеленая кривая) и для однослойного материала с показателем преломления 1,233 (красная кривая). Кривые отражения также показаны (b) для стекла без покрытия с показателем преломления 1.9 и со слоем QWOT с индексом 1,38, а также для многослойных покрытий (c), включая двухслойное просветляющее покрытие (V-Coat) в качестве покрытия для лазера на 580 нм и трехслойное широкополосное просветляющее покрытие (BBAR). |

Однослойные просветляющие покрытия

При показателе преломления примерно 1,38 фторид магния (MgF 2 ) дает отражение примерно 1,26% (не 0%) для ранее упомянутой подложки NBK7. Другой случай, когда на расчетной длине волны (QWOT) наблюдается 0% отражения, – это когда подложка имеет индекс 1.9 и покрытие имеет индекс 1,38, как у MgF2. Отражение этого стекла с индексом 1,9 без покрытия будет 9,63%, но покрытие SLAR из MgF 2 снижает отражение до 0% при расчетной длине волны 550 нм в этом случае.

Это покрытие MgF 2 SLAR могло бы быть адекватным просветляющим покрытием для лазера на длине волны 550 нм, или толщину слоя можно было бы отрегулировать так, чтобы она соответствовала QWOT на другой длине волны лазера, если это необходимо.

Двух- и трехслойные просветляющие покрытия

Практично преодолеть ограничения показателя преломления для лазерного просветляющего покрытия на одной длине волны (в узкой полосе частот), используя два материала с высоким и низким показателем преломления.По сути, тонкий слой (не QWOT) подходящей толщины материала с высоким индексом (например, 2,3) сначала наносится на подложку, что делает комбинацию подложки с новым слоем более похожей на стеклянную подложку с индексом 1.9, указанную выше. так что слой с индексом 1,38 будет более близок к идеальному показателю AR для этой комбинации (на расчетной длине волны).

Эту комбинацию высокого и низкого показателей обычно называют «V-Coat», потому что она имеет только узкую полосу пропускания, близкую к 0%, а кривая приближается к V-образной форме.Другой вариант более широкополосного просветления – трехслойное широкополосное просветляющее покрытие (BBAR) на подложке NBK7. Это покрытие имеет QWOT со средним индексом (1,65), два QWOT с высоким индексом (2,1) и одну QWOT с 1,38, и иногда его называют конструкцией QHQ или MHL.

Конструкция антиотражающего покрытия может быть дополнительно понята с помощью графика зависимости отражательной способности от толщины слоя для однослойного варианта с показателем преломления 1,233 на стекле NBK7, а также для двух- и трехслойных вариантов, описанных ранее (см.Рис.2). Отражение покрытия SLAR монотонно падает до 0% от 4,26% голой подложки. Двухслойное отражение увеличивается с толщиной в тонком слое с высоким показателем преломления, а затем слой с низким показателем преломления поднимается дальше, пока не повернется и не упадет до 0% отражательной способности на расчетной длине волны. Трехслойное отражение повышается через первый слой и половину второго слоя, а затем падает до 0% через последний слой. Эта трехслойная конструкция является основой большинства покрытий BBAR, используемых в мире.

Мульти-3D-серфинг в слое СводкаЧетыре сгруппированные поверхности, показанные ниже, были созданы из одной и той же матрицы. Первый слой сверху – это проволочный каркас, второй слой – это плоская контурная линия, третий слой – это поверхность с цветной заливкой и световым эффектом, а нижний слой – это сплющенная контурная диаграмма с цветной заливкой. Требуется минимальная исходная версия: Origin 2015 SR0 Что вы узнаетеИз этого туториала Вы узнаете, как:

ступенейСоздание графика с несколькими поверхностями Это руководство связано с

Настроить плоский контурный график с цветной заливкой

Настроить цвет поверхности

Настройка графика плоской горизонтальной линии

Настройка поверхности каркаса

|