Операция по обработке металла: Операции по обработке металла

alexxlab | 14.02.2023 | 0 | Разное

Обработка металла: виды и способы

Для производства деталей машин, конструкций, инструментов применяют различные виды металлообработки. Чтобы получить нужную форму и размер металла или сплава, используют несколько способов. В качестве основных принято считать:

- Литьё – отливание в заранее подготовленные формы;

- Обработка давлением;

- Сваривание;

- Механическая обработка – обрабатывание с использованием металлорежущего оборудования.

Термическая обработка – является связанным процессом и выполняется до или после основных видов металообработки. К видам термообработки относят: отжиг, закалку, отпуск, нормализацию, старение, криогенную обработку.

Литье

Суть метода заключается в следующем, что расплавленный металл разливают в заранее подготовленные формы. Полученную деталь называют отливкой.

Процесс производства отливок состоит из следующих базовых этапов:

- Подготовка смесей.

- Выпуск литейных форм и стержней.

- Сборка и проведение заливки.

- Извлечение отливок из форм и последующая обработка.

Литье используют для производства широкой номенклатуры деталей – станин оборудования, блоков цилиндров, отопительных радиаторов и прочего.

Для изготовления отливок применяют – чугун, сталь, цветные металлы. Чаще всего из перечисленного списка используют чугунный литейный сплав. Это самый дешевый материал и отличается малой температурой плавления.

Форму для изготовления отливки собирают из формовочной земли или при использовании опоки изготовленной из металла или древесины.

Развитие литейного дела постоянно развивается и растет количества технологий, в частности, широкое применение получили такие способы, как литье под давлением, литье в кокиль, в выплавляемые формы. Это позволяет получить отливки, которые не нуждаются в дальнейшей обработке, а это приводит к снижению себестоимости готовой продукции.

Обработка давлением

Обработка металлических заготовок с использованием давления основана на эксплуатации их пластических свойств. Другими словами, так называют способность металла изменять свою форму, но при этом не подвергаться разрушению. При использовании этой технологии не только получают детали нужной конфигурации, но изменяют структуру материала и его основные механические свойства.

Другими словами, так называют способность металла изменять свою форму, но при этом не подвергаться разрушению. При использовании этой технологии не только получают детали нужной конфигурации, но изменяют структуру материала и его основные механические свойства.

Основные технологические процессы способа:

- Прокатка;

- Волочение;

- Прессование;

- Ковка;

- Штамповка.

Для повышения пластичности заготовки и уменьшения количества энергии, необходимой для выполнения операции заготовки могут быть нагреты. Его нагревают до заданной температуры, которая зависит от марки материала. Для нагревания материала могут быть применены горны, индукционные устройства и многие другие.

Значительное количество металла, обрабатываемого методом давления, нагревают в печах камерного типа или устройствах непрерывного действия с газовым подогревом. В прокатных станах, которых обрабатывают слябы, применяют греющие колодцы. Для разогрева заготовок из цветных металлов применяют печи электрического нагрева.

Для разогрева заготовок из цветных металлов применяют печи электрического нагрева.

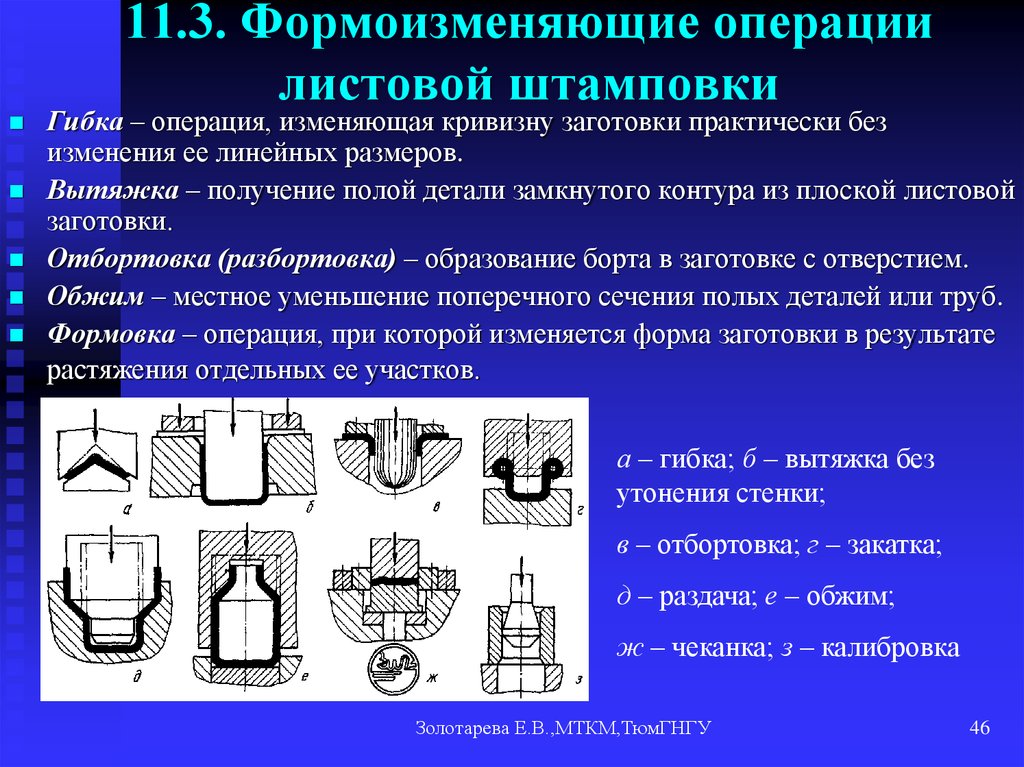

Штамповку можно условно разделить на следующие группы: прокатка, волочение, прессование, ковка и штамповка.

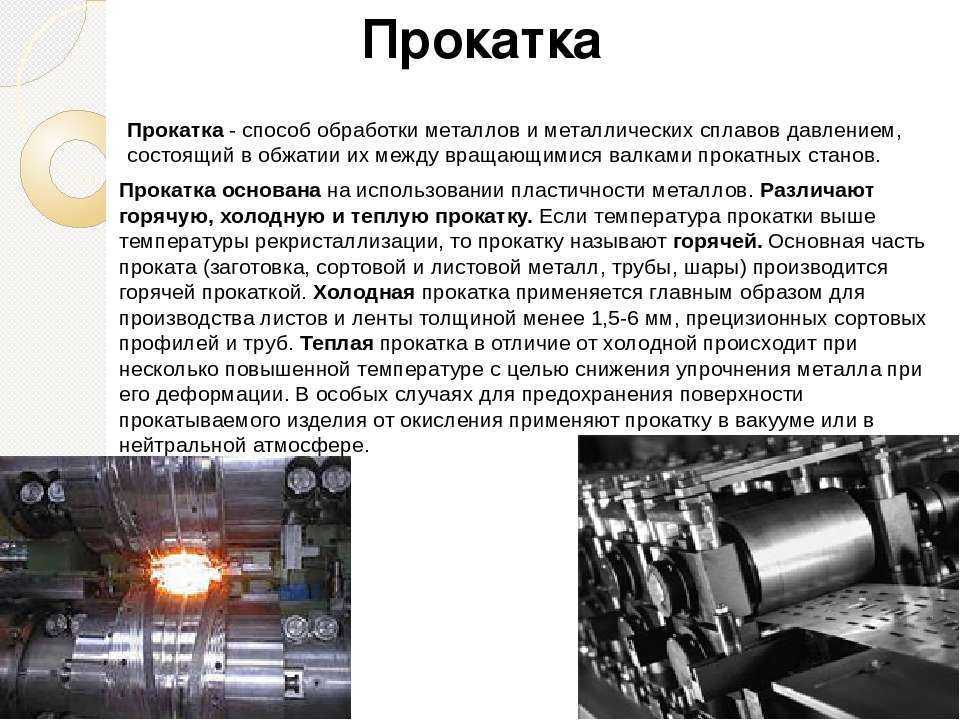

Прокатка – это самый широко распространённый метод переработки металла. Его пропускают через зазор, расположенный между валками, которые вращаются в разных направлениях. Иногда это проделывают для уменьшения сечения прутка, иногда для формирования профиля, например, двутавровую балку.

Волочение – эта технология, применяемая для получения проволоки разного диаметра, прутка. Волочение обеспечивает изготовление изделия с предельно точными размерами и отменным качеством шероховатости поверхности.

Прессование применяют для получения профильных изделий разного сечения и размера. Эту операцию применяют для прутка, труб разного профиля из цветных металлов. Эту операцию выполняют на прессах с гидравлическим приводом, обеспечивающих усилие в 15 000 тонн.

Ковка, это, пожалуй, одна из старых операций по обработке металлических материалов. Заготовку, разогретую до ковочной температуры, укладывают на твердое основание (наковальню) и при помощи ударного инструмента придают ей нужную форму. С применением свободной ковки можно обрабатывать заготовки весом до 250 тонн. В ковочных цехах устанавливают молоты, работающие под автоматическим или ручным управлением.

Заготовку, разогретую до ковочной температуры, укладывают на твердое основание (наковальню) и при помощи ударного инструмента придают ей нужную форму. С применением свободной ковки можно обрабатывать заготовки весом до 250 тонн. В ковочных цехах устанавливают молоты, работающие под автоматическим или ручным управлением.

Сварка

Сварочное производство – это один из ключевых процессов, который применяют практически во всех отраслях промышленности. Этот способ применяют для получения неразъемных соединений деталей выполненных из стали. Кромки заготовок нагревают до жидкой фазы или пластичного состояния. После этого происходит перемешивание слоев металла и таким образом, происходит формирование сварного шва.

Сварку можно классифицировать по типу топлива, которое применяют для разогрева материала– химическую и электрическую.

Химическая сварка – это операция, в которой тепло генерирует происходящая химическая реакция. Этот вид разделяют на газовую и термитную. Термитная технология основывается на горении смеси порошка алюминия и окалины из железа. Температура горения этой смеси составляет порядка 3000 градусов. С помощью этого метода сваривают рельсы, силовые провода и пр.

Термитная технология основывается на горении смеси порошка алюминия и окалины из железа. Температура горения этой смеси составляет порядка 3000 градусов. С помощью этого метода сваривают рельсы, силовые провода и пр.

При выполнении газовой сварки применяют смесь газов – ацетилен и кислород, можно использовать пропан, водород и некоторые другие газы. При горении смесь газов разогревается до 3100 градусов. Это позволяет не только сваривать между собой стальные заготовки, и резать стальные листы и прутья при выполнении заготовительных операций.

Для газовой сварки используют баллоны с закачанным газом и специальные горелки. Сварку этого типа применяют для работы с чугунами и сталью.

Электросварку ее можно разделить на дуговую и контактную. При первом виде разогрев металла происходит под действием дуги, которая возникает между проводником (электродом) и заготовкой. При выполнении второго вида ток проходит непосредственно через обрабатываемые заготовки.

Дуговая сварка работает и от постоянного тока, и от переменного. Сварочная дуга формируется при помощи генератора или трансформатора.

Сварочная дуга формируется при помощи генератора или трансформатора.

Сварка может быть выполнена с использованием ручного и автоматического оборудования. Последний тип обеспечивает высокое качество шва и поднимает эффективность работы.

Использование флюса обеспечивает защиту сварочной ванны от воздействия атмосферного кислорода.

Механическая обработка

Главное значение этой работы получение чертежом формы, размеров и чистоты поверхности детали. В процессе обработки с детали происходит снятие нескольких слоев металла (припуска). В роли заготовок выступают поковки, отливки и пр.

Мехобработка в виде резания – это самый распространенный вид механической обработки металлов при изготовлении деталей. Обработка выполняется в ходе движения рабочего инструмента и детали в ходе, которого происходит снятие с поверхности детали стружки.

Металлорежущее оборудование разделяют на классы, определяемые способом обрабатывания. В производстве изделий эксплуатировать следующие типы станков:

- Токарно – винторезные, предназначенные для работ, связанных с обработкой деталей тел вращения (цилиндров, конусов), получения и расточки отверстий, производства резьбы.

На таких станках эксплуатируют практически всю номенклатуру, выпускаемого инструмента, например, расточных резцов.

На таких станках эксплуатируют практически всю номенклатуру, выпускаемого инструмента, например, расточных резцов. - Сверлильные, их используют для получения в изделиях отверстий разного диаметра, обработки краев, нарезания резьбы.

- Фрезерные, их используют для обработки поверхностей с целью получения сложных форм и пр.

Кроме вышеназванных типов оборудования используют и такие – строгальные, шлифовальные и многие другие типы.

В наши дни эксплуатируют как ручные, так и полностью автоматические станки, которые работают под управлением числового программного управления. В последнее время выпускается множество оборудования, которое позволяет выполнять и точение тел вращения, и фрезерование за одну установку заготовки.

Обработка применением электричества

Металлы обрабатывают с применением электричества. Существуют два основных способа – электроискровой и ультразвуковой.

Первый эксплуатировать для изготовления в теле детали отверстий разной формы, размеров и сложности. Эту технологию используют для производства инструмента, в частности, пресс-форм и штампов.

Эту технологию используют для производства инструмента, в частности, пресс-форм и штампов.

Второй способ применяют при работе с высоколегированными сталями, твердыми сплавами и пр. в частности его использование позволяет выполнять очистку поверхности детали от следов коррозии, масел и пр.

Каждый из способов обработки металла имеет множество разновидностей и предполагает использование соответствующего оборудования, инструмента и оснастки.

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Механическая обработка деталей из металла и сплавов

05Дек

Содержание статьи

- Особенности рассматриваемого процесса

- Основные виды и способы механической обработки металла

- Механическая обработка металла: виды и методы

- Способы металлообработки

- От чего зависит процесс механической обработки поверхности металлов

- Используемое оборудование и инструмент для механической обработки металла

- Фрезерование и шлифование

- Сварка

- Электрическим способом

- Металлообработка давлением

- Обработка с помощью резки

- Повышение защитных свойств материала с помощью химической реакции

- Термические операции механической обработки металла

В статье расскажем про механическую обработку металлов, сплавов и других материалов – что это такое, разновидности, особенные черты. Это имеет значение, потому что многие производства используют металлические элементы, которые нужно привести в нужную форму. От отливки крупных стальных листов для обшивки ракеты до загибания скрепок при изготовлении тетрадей – все это металлообработка.

Это имеет значение, потому что многие производства используют металлические элементы, которые нужно привести в нужную форму. От отливки крупных стальных листов для обшивки ракеты до загибания скрепок при изготовлении тетрадей – все это металлообработка.

Особенности рассматриваемого процесса

Есть много способов, как работать с металлическими элементами. Вещество можно отливать в нужную форму, обдавать теплом или холодом, воздействовать электричеством, химикатами. Но самый старинный вид – резание. Разделение одной заготовки на две части может происходить несколькими методами. Основная черта – приложение воздействий, сил, которые окажутся больше, чем внутренние, молекулярные, которые держат упругость, увеличивают прочность, твердость.

Основные виды и способы механической обработки металла

Ниже перечислим процедуры, способствующие изменению физических или химических качеств, деформации предмета. Прежде чем выбрать подходящий метод, необходимо сравнить все характеристики металлического образца и результат, который нужно получить. Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Фрезерные работы

Вращающиеся фрезы на станке предназначены для фигурной резки круглых заготовок. Они зажимаются между двумя шпинделями, в редких случаях – прикручиваются к одной стороне. Есть устройства с ручным приводом, тогда оператор вручную направляет инструментом с лезвием, а есть те, которые подключены к пульту ЧПУ, то есть имеют компьютеризированное управление. Они работают в автоматическом режиме, рабочий только задает программу наблюдает за процессом.

Зубонарезные работы

Это процедура нарезания и обработки зубьев, например, при изготовлении шестерен. Стружка снимается тонким слоем с помощью специального станка. Сперва происходит черновая механическая металлообработка, затем чистовая. Иногда для упрочнения требуется термообработка с последующей шлифовкой, подгонкой. Инструмент – дисковая фреза, имеющая профиль, соответствующий расстоянию между зубцов.

Токарные работы

С помощью резцов, сверл и разверток с поверхностного металлического слоя снимаются лишние стружки. Образуется нужный узор, впадины, отверстия. Есть два движения – вращение заготовки и воздействие подачи. На токарном станке можно сверлить проемы и развертывать, зенкеровать их, нарезать резьбу, отрезать часть, вытачивать канавки. Результатом будут полученные изделия:

- гайки;

- втулки;

- валы;

- шкивы;

- муфты;

- кольца;

- зубчатые колеса.

Механическая обработка металла: виды и методы

Есть две большие категории – со снятием верхнего слоя и без него. К первым относятся точение, сверление, шлифование, дробление и все, что можно отнести к резанию. В данном случае меняется форма, габариты заготовки. Если не нужно использовать ничего для образования среза, то применяют давление или удар. Воздействие может быть оказано прессом, водой, воздухом, потоком абразивных частиц. Процедура может быть проведена вместе с термообработкой или в естественном температурном режиме. К этой категории относятся: штамповка, прессование, металлопрокат.

К этой категории относятся: штамповка, прессование, металлопрокат.

Способы металлообработки

Помимо одного из двух методов, необходимо выбрать инструмент. Это могут быть режущие сверла, резцы, протяжки, метчики для резьбы, развертки и прочие элементы с острым краем. Для каждой операции необходимо соблюдение техники безопасности и рекомендаций технологической карты. Некоторые станки могут быть многофункциональны, но другие предназначены только для одного типа действия.

От чего зависит процесс механической обработки поверхности металлов

Нельзя сразу приступить к работе, требуется предварительно создать подробный чертеж с размерами. Затем можно выбрать один из вариантов или их комбинацию, например, сперва отрезать лишнее, а затем обточить. Иногда графические документы требуются и для промежуточных этапов, если их много или они должны обладать высоким классом точности. Выбор в целом зависит от:

- материала и его физических, химических свойств;

- размеров;

- нужной формы;

- процедуры;

- шероховатости.

Используемое оборудование и инструмент для механической обработки металла

В основном это станки и расходные материалы. Крупные приборы можно разделить на ручное управление и с ЧПУ – пультом управления. Первые дешевле и проще в освоении, но они требуют постоянного присутствия и внимания оператора. А вторые позволяют сделать изделия с максимальным классом точности. Есть также аппараты со скромными габаритами, которые удобны для переноски в руках, например, для шлифовки. Некоторые умельцы делают станочные установки самостоятельно, приведем пример в следующем видео, как в своем гараже сделать токарное приспособление:

Инструмент – это режущая кромка, обычно изготавливаемая из инструментальной стали, поэтому обладающая высокой прочностью.

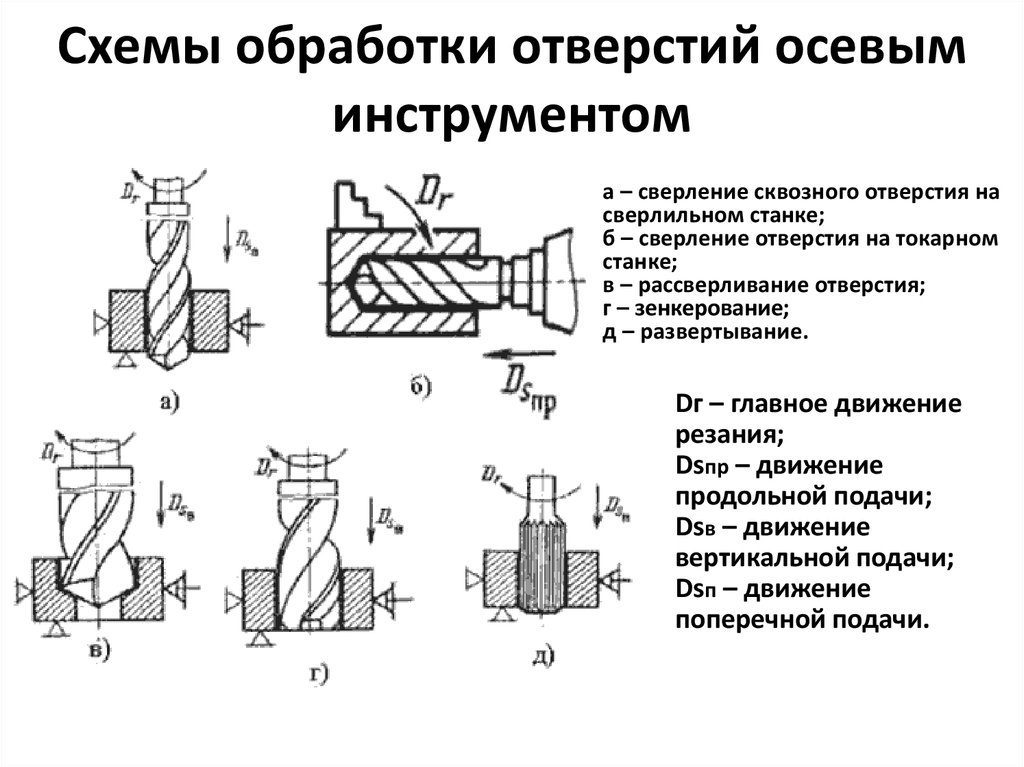

Точение и сверление

Заготовка закрепляется в шпинделях, которые подключены к электрическому приводу совершают быстрое вращение. Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали. Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали. Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Фрезерование и шлифование

Фрезы помогают обработать торцевую часть, периферию, сделать фаску. Можно вытачивать тонкие детали – канавки, шпонки, подсечки. Затем делают шлифовку для того, чтобы добиться нужного уровня шероховатости. Для устранения лишнего слоя (до микроразмеров) применяются абразивные круги. Шлифовальные зерна используются вместе со смазочным материалом. Часто это бывает финишным, итоговым этапом.

Сварка

Это соединение двух частей посредством нагрева до температуры плавления. Иногда происходит без присадочной проволоки, но чаще всего – с ней. Очень распространенный метод механической обработки деталей из металла. Технологии отличаются в зависимости от использования:

Иногда происходит без присадочной проволоки, но чаще всего – с ней. Очень распространенный метод механической обработки деталей из металла. Технологии отличаются в зависимости от использования:

- нагрева химикатами;

- газовой горелки;

- элекродуги.

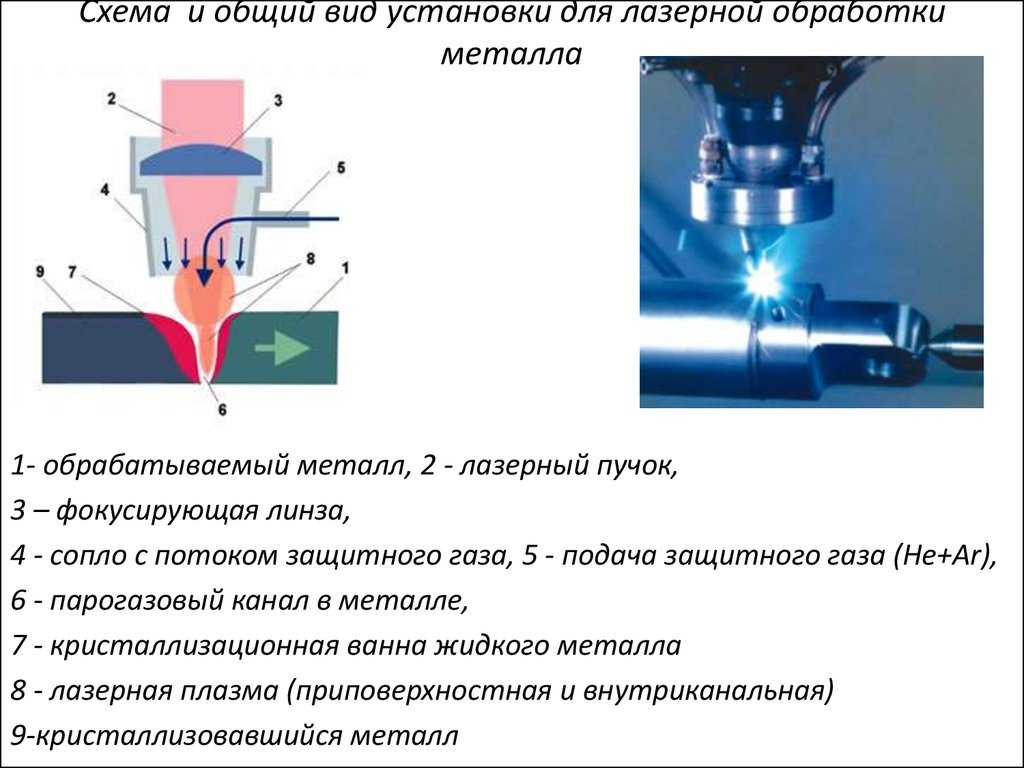

Электрическим способом

Когда на металлические образцы подается ток, они частично разрушаются. На электрод подается напряжение, появляется искра. Чтобы частицы правильно достигли поверхности, необходимо заполнить пространство специальным маслом. В эту категорию также можно отнести ультразвук. Частота колебания настолько высокая (более 20 кГц), что можно делать отверстия даже в особенно прочных и драгоценных металлах.

Металлообработка давлением

Это процедура, при которой не страдает целостность – верхний слой остается на месте. Но форма значительно меняется. Это осуществляется посредством штамповки, прессования или ковки. Часто процесс сопровождается нагревом элемента до температуры, превышающей температуру пластичной деформации. Например, кованые детали нагревают, затем делают несколько ударов. А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

Например, кованые детали нагревают, затем делают несколько ударов. А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

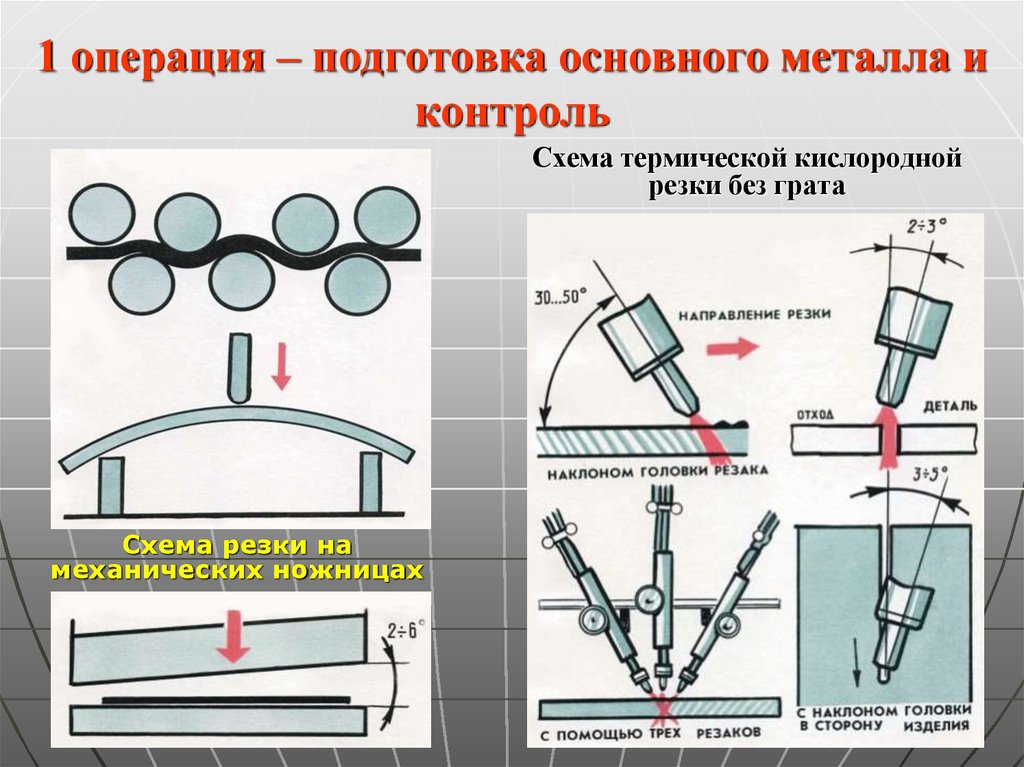

Обработка с помощью резки

Любой металлопрокат можно разрезать, если это листовая сталь или профиль. Обычно применяется пильный станок или ручная пила – круг с абразивом. Распиловка может быть ручная, газовая, лазерная или плазменная. Выбор зависит от качества полученного среза, его чистоты, а также от ширины заготовки и материала.

Повышение защитных свойств материала с помощью химической реакции

Чтобы улучшить качество изделия, нужно подвергнуть заготовку управляемым изменениям состава. Иногда они происходят в кристаллической решетке на уровне нарушения структуры, но чаще это простое покрытие поверхности дополнительным слоем, чтобы увеличить продолжительность срока использования. Например, защита от коррозии с помощью цинкования. Процедура делается при проведении электролиза.

Процедура делается при проведении электролиза.

Термические операции механической обработки металла

Для многих результатов требуется нагрев элемента с последующим охлаждением. Это позволяет увеличить прочность, изменить кристаллическую структуру, а также совершить деформации, например, ковку. Различают следующие виды термообработки.

Отжиг

В результате увеличения температуры до предела пластичности с последующим снижением жара вместе с печью уменьшается твердость, но становится проще обрабатывать деталь. Часто используется перед штампованием или ковкой.

Закалка

Это аналогичная процедура, но она включает еще один этап – повышенные градусы держат достаточно долго для того, чтобы структура стабилизировалась. А охлаждение происходит не медленно, а быстро – в минеральном масле или просто в воде. Это нужно для того, чтобы снять внутреннее напряжение, образованное после литья, а также для таких элементов, которые испытывают постоянное механическое воздействие в период эксплуатации.

Отпуск

Это повторный нагрев после закалки, который позволяет закрепить все проявившиеся качества, но при этом снизить повышенную хрупкость. Повторное нагревание значительно менее интенсивное.

Старение

Редко используется искусственная стимуляция процессов, которые происходят при стандартном изменении в течение времени.

Нормализация

Это изменение структуры – если сперва после литья химическая решетка с крупным зернами, то после операции она становится мелкозернистой. Это сильно повышает ковкость, но прочность не страдает. В статье мы рассказали про разные технологии механической обработке металла и показали фото. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования. В качестве завершения темы посмотрим короткий ролик.

В качестве завершения темы посмотрим короткий ролик.

Видео: точная металлообработка

Процесс формовки металла: каковы основы?

Формование металла — это производственный процесс, при котором конструкционные детали и компоненты создаются из металлических листов или труб. Основной процесс формовки металла сгибает или деформирует металлическую заготовку до желаемой геометрической формы. Во многих отношениях обработка металлов давлением является не только основой современного промышленного производства, но и сама по себе жизненно важной отраслью. В процессах формовки металлов ежегодно используются сотни миллионов тонн материала, что составляет примерно 15-20% ВВП промышленно развитых стран.

Производственный процесс позволяет массово производить детали, используемые в таких отраслях промышленности, как аэрокосмическая промышленность, автомобилестроение, товары длительного пользования, такие как бытовая техника, сельское хозяйство, бытовая и коммерческая электроника, телекоммуникации, железнодорожная и морская промышленность, а также нефтехимическая промышленность. Все полагаются на компоненты, полученные в результате обработки металлов давлением.

Все полагаются на компоненты, полученные в результате обработки металлов давлением.

Основы обработки металлов давлением

В общем, обработка металлов давлением — это широкий термин, который охватывает ряд производственных процессов. Тем не менее, одной из общих характеристик всех процессов обработки металлов давлением является преобразование необработанного металла в готовую деталь.

Изменение формы достигается посредством механического процесса, который в материаловедении называется принципом пластической деформации. Пластическая деформация материала происходит при приложении усилия, превышающего предел текучести материала. После приложения силы изменение физической формы материала нельзя отменить.

Пластическая деформация металла — это постоянное сгибание, растяжение или сжатие материала в другую геометрическую форму. Степень изменения формы металла пропорциональна приложенному к нему напряжению. Чтобы металлическая заготовка постоянно изменяла свою форму, она должна достичь своего пропорционального предела напряжения. Это достигается за счет обработки металлов давлением.

Это достигается за счет обработки металлов давлением.

Что такое процессы обработки металлов давлением?

Формование металла подвергает металл определенному напряжению, чтобы он подвергся пластической деформации, т. е. геометрическому изменению материала в формованный компонент или деталь, используемую в промышленном производстве. При любой операции формования материал должен подвергаться растяжению, сжатию или тому и другому, то есть изгибу. В процессе металл не теряет своей массы, только форму. Кроме того, для обеспечения успеха используемые металлы должны обладать необходимыми механическими свойствами — способностью растягиваться, сжиматься или изгибаться. Трещины, складки или другие дефекты формованной детали обычно возникают, когда механические свойства материала недостаточны. Процессы формовки металлов должны искать правильный баланс между прочностью материала и его формуемостью.

В обрабатывающей промышленности существуют различные типы процессов обработки металлов давлением, используемые для массового производства. Некоторыми из наиболее распространенных процессов являются гибка, растяжение, глубокая вытяжка и профилирование.

Некоторыми из наиболее распространенных процессов являются гибка, растяжение, глубокая вытяжка и профилирование.

- Гибка представляет собой гибкий процесс формовки металла, при гибке используется тормозной пресс или пресс-машина аналогичного типа. Металлический лист формируют, помещая его на штамповочный блок, который продавливает материал. Матрица на самом деле не пробивает отверстие в металлическом листе, а создает изгибающую силу, которая формирует металл по форме матрицы.

- Растягивание — еще один вид обработки металла. В процессе формовки заготовка одновременно растягивается и изгибается над матрицей для формирования деталей сложной или большой формы. Деформация листа происходит за счет радиальной деформации. Этот процесс используется для формирования крупных деталей, требующих значительных радиусных изгибов с гладкими поверхностями.

- Глубокая вытяжка — это распространенный процесс обработки металлов давлением.

Это метод, при котором металлический лист зажимается на штампе с полостью для формирования полых компонентов. Движение пуансона толкает вниз, втягивая его в полость. Прочность на растяжение, приложенная к металлическому листу, деформирует внешнюю форму детали.

Это метод, при котором металлический лист зажимается на штампе с полостью для формирования полых компонентов. Движение пуансона толкает вниз, втягивая его в полость. Прочность на растяжение, приложенная к металлическому листу, деформирует внешнюю форму детали. - Профилирование — это процесс, при котором металл формуется, когда он проходит через последовательные наборы роликов. По мере того, как металл проходит через машину, пары роликов непрерывно формируют и сгибают листы или полосы в желаемую форму поперечного сечения. Процесс выполняется постепенно, постепенно формируя деталь, пока не будет достигнуто желаемое сечение. Профилирование обычно используется для производства деталей большой длины или для больших производственных циклов.

Обычные металлы, используемые в процессах штамповки металлов

Поскольку штамповка металла является исключительно подходящим производственным процессом для изготовления больших количеств деталей и компонентов, могут использоваться различные металлы и сплавы. Обычно используются такие металлы, как нержавеющая сталь, оцинкованная сталь, алюминий, латунь и медь, а также другие материалы. Выбор металла будет зависеть от формы и функции в сочетании с прочностью и механическими свойствами для применения.

Обычно используются такие металлы, как нержавеющая сталь, оцинкованная сталь, алюминий, латунь и медь, а также другие материалы. Выбор металла будет зависеть от формы и функции в сочетании с прочностью и механическими свойствами для применения.

Чтобы получить ответы на свои вопросы, свяжитесь со специалистами Quest Tech уже сегодня!

Die Basics 101: Forming operations

Finding the balance between a material’s formability and strength

- By Art Hedrick

- Updated July 18, 2018

- June 14, 2005

- Article

- Stamping

- Присоединиться к обсуждению

Рисунок 1 Большинство дефектов, таких как трещины и складки, возникают при формовании. Успешная формовка листового металла во многом зависит от механических свойств металла. Формируемый металл должен обладать способностью растягиваться и сжиматься в заданных пределах. Он также должен быть достаточно прочным, чтобы удовлетворять требованиям посадки и функциональности детали. Этот баланс между формуемостью и прочностью часто труднодостижим. Он также должен быть достаточно прочным, чтобы удовлетворять требованиям посадки и функциональности детали. Этот баланс между формуемостью и прочностью часто труднодостижим.Большинство операций формовки включают как минимум два основных компонента: пуансон, представляющий охватываемую часть штампа, и полость, представляющую охватывающую часть. Общие типы формовочных штамповХотя существует много типов штампов, в этой статье основное внимание уделяется тем, которые используются в наиболее распространенных операциях штамповки. Матрицы для тисненияМатрицы для тиснения используют натяжение для растягивания металла в неглубокое углубление. Набор штампов в основном состоит из пуансона и полости. Толщина металла и механические свойства, а также геометрия формующего пуансона определяют глубину, которая может быть достигнута (см.0022 Рисунок 1 ).Матрицы сплошной формы/безотрывной формы Матрицы сплошной формы/жесткой формы — также называемые штампами аварийной штамповки — деформируют металл, используя только пуансон и полость.

Матрицы для чеканки Матрицы для чеканки создают форму детали под экстремальным давлением. Чеканка также может уменьшить толщину металла. Монеты (металлическая валюта) создаются в процессе чеканки. Простая круглая металлическая заготовка помещается в пресс-форму и сжимается, придавая ей заданную форму (см. Матрицы с повторным ударомОперация штампа с повторным ударом по своей сути является операцией формования твердого тела. Основное отличие состоит в том, что штамп для повторного удара используется после того, как большая часть основной формовки уже выполнена. Функция штампа для повторного удара состоит в том, чтобы завершить формирование элементов, которые не могли быть получены в предыдущей операции. Матрицы Restrike добавляют такие детали, как острые радиусы и небольшие тиснения. Они также помогают компенсировать упругую отдачу, возникшую во время начальной формовки.

Операция повторного удара матрицы часто следует за операцией волочения или обрезки. Эти штампы, также называемые квалификационными штампами, обычно используют натяжение для восстановления формы детали; однако сжатие также может быть использовано. Гибочные штампыГибку можно определить просто как операцию формования, при которой металл деформируется вдоль прямой оси. Такие элементы, как выступы и каналы, создаются с использованием процесса гибки. Достижение правильного угла изгиба при операции гибки может быть очень трудным. К числу различных методов гибки относятся гибка с затиранием, V-образная гибка и вращательная гибка. Все три очень популярны, и у каждого есть свои преимущества и недостатки. При изгибе возникают как сжатие, так и растяжение. Сжатие происходит по внутреннему радиусу, а растяжение — по внешнему радиусу. На рис. 4 показано сжатие и растяжение. На рис. 5 показаны три основных типа гибки. Плашки для отбортовки Отбортовка – это гибка металла по криволинейной оси. Двумя основными типами фланцев являются фланцы растяжения или растяжения и фланцы сжатия или сжатия. Натяжные фланцы подвержены растрескиванию, а усадочные фланцы подвержены образованию складок.

Отбортовка создается с помощью отбортовочной матрицы, стирающей металл между пуансоном и нижней секцией матрицы. В процессе отбортовки происходит растяжение и сжатие (см. , рис. 6, ). Волочильные штампыВолочильные штампы являются наиболее впечатляющими формообразующими штампами. Масляные поддоны, автомобильные двери и крылья, посуда и дверные ручки — это лишь некоторые детали, изготавливаемые методом волочения. Вытяжные штампы создают форму детали, контролируя поток металла в полость и через формующий пуансон. В вытяжных штампах используется специальная нагруженная давлением пластина или кольцо, называемое вытяжной площадкой или держателем заготовки, для управления потоком металла в полость. Эта пластина предотвращает сморщивание металла при попадании в полость.

Гладильные штампыГладильные штампы аналогичны штампам для чеканки металла при сжатии. Однако, в отличие от обычной чеканки, утюжка выжимает металл вдоль вертикальной стенки. Этот сильно сжимающий процесс унифицирует толщину стенки и увеличивает длину вытянутого сосуда. Такие предметы, как банки для напитков и супов, изготавливаются с использованием процесса глажки. Глажка позволяет уменьшить толщину стенки алюминиевой банки всего до 0,002 дюйма (см. 9).0022 Рисунок 8 ). Штампы для выдавливания При выдавливании металл отгибается по периметру предварительно просверленного отверстия. |

Эти штампы не контролируют течение металла и не могут предотвратить сморщивание или коробление металла. Они используются для изготовления простых деталей, таких как кронштейны и скобы, из толстых и жестких металлов, которые более устойчивы к морщинам, чем более тонкие металлы. Поскольку в этой операции также используется натяжение для формирования детали, попытки формовать твердые детали сложной геометрии с использованием тонкого металла часто приводят к серьезному отказу (см. 9).0022 Рисунок 2 ).

Эти штампы не контролируют течение металла и не могут предотвратить сморщивание или коробление металла. Они используются для изготовления простых деталей, таких как кронштейны и скобы, из толстых и жестких металлов, которые более устойчивы к морщинам, чем более тонкие металлы. Поскольку в этой операции также используется натяжение для формирования детали, попытки формовать твердые детали сложной геометрии с использованием тонкого металла часто приводят к серьезному отказу (см. 9).0022 Рисунок 2 ).