Опоки это в литье: Опока для литья-О производстве литья

alexxlab | 20.03.2023 | 0 | Разное

Литье по выплавляемым моделям – Александр

Оборудование для литья:

Металл в формы заливают двумя способами: центробежным и вакуумного всасывания. Принудительное заполнение литейных форм при центробежном способе происходит под действием центробежных сил вращающейся печи. Сущность способа вакуумного всасывания заключается в удалении (выкачивании) воздуха из литейной формы во время заливки. Давление в форме понижается до 0,75-2,25 Па против атмосферного, создавая таким образом искусственное избыточное давление жидкого металла на стенки формы.

Какое купить оборудование, какой тип литья предпочтительней, чтобы выдержать растущие требования к качеству литья и при этом достичь высокой производительности по выпуску изделий, технологической гибкости, возможности работать с малыми и большими дозами шихты.

Большинство ювелирных литейных участков по инерции еще продолжают эксплуатировать старого класса ручные поворотные установки с резистивными нагревателями или муфелями. Чтобы обеспечить выполнение заказов в срок приходится отливать на 5-15% продукции больше, чем заявлено, так как некоторые из этих отлитых заготовок снова попадают в переплав по причине невозможности устранения литейных дефектов. При этом, увеличиваются общие затраты производства связанные с повышенной трудоемкостью монтажных операций и исправлением дефектов.

Чтобы обеспечить выполнение заказов в срок приходится отливать на 5-15% продукции больше, чем заявлено, так как некоторые из этих отлитых заготовок снова попадают в переплав по причине невозможности устранения литейных дефектов. При этом, увеличиваются общие затраты производства связанные с повышенной трудоемкостью монтажных операций и исправлением дефектов.

При центробежном способе литья заполнение форм жидким металлом и его кристаллизация происходят под воздействием центробежных сил. Качество литья при этом зависит от умения точно рассчитывать и управлять параметрами разгона и вращения центрифуги. Скорость вращения центрифуги влияет на время заполнения формы и на качество поверхности отливки, а разгон с изменяемым ускорением должен задавать непрерывность течения струи в режиме близком к ламинарному режиму. Для устранения вибраций и механических колебаний необходимо тщательно перед процессом заливки балансировать на машине каждую опоку путем перестановки положения груза – противовеса. Все эти моменты весьма сдерживают процесс продвижения центробежных машин в ювелирную отрасль.

Все эти моменты весьма сдерживают процесс продвижения центробежных машин в ювелирную отрасль.

Весьма привлекательно для ювелиров выглядят новые разработки литейных вакуумных машин, в которых индукционную плавку металла проводят в защитной среде, а заливку металла осуществляют в вакуумируемую форму через донную часть тигля. Еще более совершенными выглядят вакуумные индукционные машины, в которых допускается возможность создания избыточного давления для подпрессовки жидкой в фазы металла в момент окончания заполнения формы.

Так же большую роль в ювелирном производстве играет процесс плавки, который во многом зависит от типа используемой печи. Наиболее предпочтительно использование индукционных печей или установок с регулировкой мощности нагрева, которые быстро, с минимальным угаром благородного металла позволяют достигнуть температуры литья металла. При этом, электромагнитное поле индуктора обеспечивает не только нагрев, но и перемешивание жидкого металла, которое дает однородность и гомогенность сплава от низа до верха заливаемой формы. Все это немаловажно для качественного ювелирного литья.

Все это немаловажно для качественного ювелирного литья.

Существуют также метод совместного литья под давлением и вакуумного всасывания и совместное применение центробежного литья и вакуумного всасывания, однако из-за сложности литьевых механизмов они не нашли широкого применения.

В настоящее время применяют литьевые машины, однако из-за высокой цены установок и расходных материалах, большого срока окупаемости и ограничений литьевых машин, чаще всего используют обычную индукционную печь, вакуумный насос и рессивер. Иногда этого достаточно, чтобы делать шедевры.

Эталоном модели называется оригинал – образец будущей отливки.

Металлическая модель снабжается воронкообразным литником и с нее снимается резиновая форма. Материал для изготовления эталона не должен менять свои свойства, разрушаться в процессе вулканизации резиновых пресс-форм, химически взаимодействовать с резиной. Параметр шероховатости поверхности эталона должен быть не ниже требуемого для получаемых по нему отливок: раковины, царапины, вмятины на его поверхности недопустимы. Размеры эталона должны превышать размеры готовой модели (на 5 – 6 %) с учетом общей усадки металла при затвердении отливок и припуска на механическую обработку.

Размеры эталона должны превышать размеры готовой модели (на 5 – 6 %) с учетом общей усадки металла при затвердении отливок и припуска на механическую обработку.

На предприятиях ювелирной промышленности для изготовления эталона обычно используют золото пробы 585, причем поверхность его покрывают родием для нейтрализации действия азотной кислоты, выделяемой в процессе вулканизации. Резиновая пресс-форма предназначена для получения восковых моделей отливок. Пресс-формы изготовляют как из импортных, так и из отечественных сортов резины. Различают разрезные и разъемные пресс-формы.

Процесс изготовления разъемных пресс-форм.

Опоку основанием устанавливают на гладкую опорную поверхность и заполняют пластилином, в пластилин вдавливают (до половины) эталон модели. На первую опоку устанавливают вторую и заливают их водно-гипсовым раствором. Когда гипс затвердеет, опоки переворачивают, пластилин удаляют, а освободившееся пространство опоки заполняют небольшими кусочками сырой резины . Эталон остается (наполовину) в гипсе, в котором делаются углубления для возможности получения в дальнейшем выступов резиновой формы. Опоки устанавливают на вулканизационный пресс, на котором в течение 45 – 60 мин при температуре 150 – 160 °С производят вулканизацию кусочков резины. После вулканизации гипс разбивают и удаляют из опоки. Эталон извлекают и тщательно очищают. Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу, а пространство, занятое до этого гипсом, заполняют кусочками сырой резины. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал.

Эталон остается (наполовину) в гипсе, в котором делаются углубления для возможности получения в дальнейшем выступов резиновой формы. Опоки устанавливают на вулканизационный пресс, на котором в течение 45 – 60 мин при температуре 150 – 160 °С производят вулканизацию кусочков резины. После вулканизации гипс разбивают и удаляют из опоки. Эталон извлекают и тщательно очищают. Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу, а пространство, занятое до этого гипсом, заполняют кусочками сырой резины. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал.

Процесс изготовления разрезных резиновых пресс-форм.

Эталон модели помещают между двумя резиновыми пластинами соответствующей толщины, затем производят их вулканизацию под прессом, во время которой эталон вдавливается в разогретую, размягченную резиновую массу. Для отделения эталона пресс-форму необходимо разрезать, что является недостатком этого метода. Восковую модель получают путем заливки резиновых пресс-форм воском в инжекционной установке. Перед запрессовкой пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или водно-глицериновым раствором. Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 – 85 °С и давлении 2 – 15 Па. После запрессовки пресс-форму в течение 1 – 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. “Елки” из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях. Последнее время, для материалов модели используют парафин с добавкой 5 полиэтилена при температуре 80° под давлением.

Для отделения эталона пресс-форму необходимо разрезать, что является недостатком этого метода. Восковую модель получают путем заливки резиновых пресс-форм воском в инжекционной установке. Перед запрессовкой пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или водно-глицериновым раствором. Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 – 85 °С и давлении 2 – 15 Па. После запрессовки пресс-форму в течение 1 – 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. “Елки” из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях. Последнее время, для материалов модели используют парафин с добавкой 5 полиэтилена при температуре 80° под давлением.

Литейные формы (заливка опок)

Литейные формы изготовляют из огнеупорной формовочной смеси на вибровакуумной установке. Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 – 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха вакуумируют в течение 2 – 3 мин при давлении не более 0,075 Па; одновременно в металлические опоки устанавливают модельные блоки.

Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 – 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха вакуумируют в течение 2 – 3 мин при давлении не более 0,075 Па; одновременно в металлические опоки устанавливают модельные блоки.

Опоки затем помещают в установку, заливают формовочной смесью и вакуумируют 2 – 3 мин при давлении не выше 0,075 Па .

Через 40 – 60 мин, когда формовочная смесь затвердеет, с опок снимают резиновые уплотнители, а формовочную смесь подрезают на торцах литейной формы; поместив затем литейную форму в сушильный шкаф и выдержав ее там в течение 1 – 3 ч при температуре 90 – 100 °С, выплавляют модельный состав. Воск обычно собирают в поддон из нержавейки, помещенный на дно муфельной печи поддон вынимают, воск используют повторно.

После выплавления модельного состава литейные формы прокаливают в прокалочных печах по особым режимам: нагрев от 20 до 150 °С в течение 0,5 ч, выдержка при температуре 150 °С в продолжение 3 ч; нагрев от 300 до 700 °С в течение 3 ч, выдержка при температуре 750 °С в течение 3 ч.

Отливкa.

Отливки получают следующим образом: прокаленные литейные формы заливают расплавленным металлом на установках для центробежного литья, установках “Вакуум-металл” или специальных вакуумных индукционных литейных машинах – о преимуществах которых знают все ювелиры.

Температура опоки для заливки для сплавов СрМ 875, СрМ 916, ЗлСрМ585-80, ЗлСр750-150 – 400…580 °С, а для сплава ЗлМНЦ-750 – 500…600 °С.

Температура жидкого металла должна быть выше температуры плавления на 50-200 градусов в зависимости от сплава и формы изделий.

Невысокая температура не даст металлу хорошо пролиться, большой перегрев и наличие кислорода дает поры.

В любом случае оптимальную температуру опоки и расплава литейщики подбирают самостоятельно, из собственного опыта, поскольку в большинстве случаев приборы измеряющие температуру имеют погрешности, термопары имеют инерционность и установлены в прокалочных печах по разному.

Не следует пренебрегать рекомендациям поставщиков формовочных смесей и поставщиков лигатуры.

Литейные формы, залитые сплавами золота и серебра, охлаждают в воде, а залитые сплавом ЗлМНЦ – в естественных условиях. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси , а затем отбеливают.

Что такое опока в ювелирном деле? Процесс литья ювелирного украшения

В профессии ювелира нужна не только креативность в работе, но и требуются определенные навыки. В этом деле существует множество моментов, соблюдение которых позволяет создавать по-настоящему красивые и аккуратные изделия.

Несмотря на появление современных методик работы, многие предыдущие все же остаются такими же неизменными. Речь идет о процессе литья. С давних времен для создания ювелирных украшений используют опоку. Нужно разобраться с особенностями процесса изготовления, чтобы ответить на вопрос: «что такое опока и как она упрощает работу ювелиров?»

Особенности профессии ювелира

Профессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Технология изготовления сырых песчано-глинистых форм

Сущность метода состоит в изготовлении формы для литья из влажной земли.

Сырая песчано-глинистая форма

Сырые песчано-глинистые формы используют для заливки несложных по форме чугунных деталей с низкими требованиями к качеству поверхности. Они недороги, но в них высок риск окисления готового изделия, поэтому для литья из более ценных металлов этот метод не применяется. Содержание глины в таких смесях — от 5 до 12 %, воды- 2-4%, антрацит — менее 1%.

Они недороги, но в них высок риск окисления готового изделия, поэтому для литья из более ценных металлов этот метод не применяется. Содержание глины в таких смесях — от 5 до 12 %, воды- 2-4%, антрацит — менее 1%.

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился.

Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий. Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

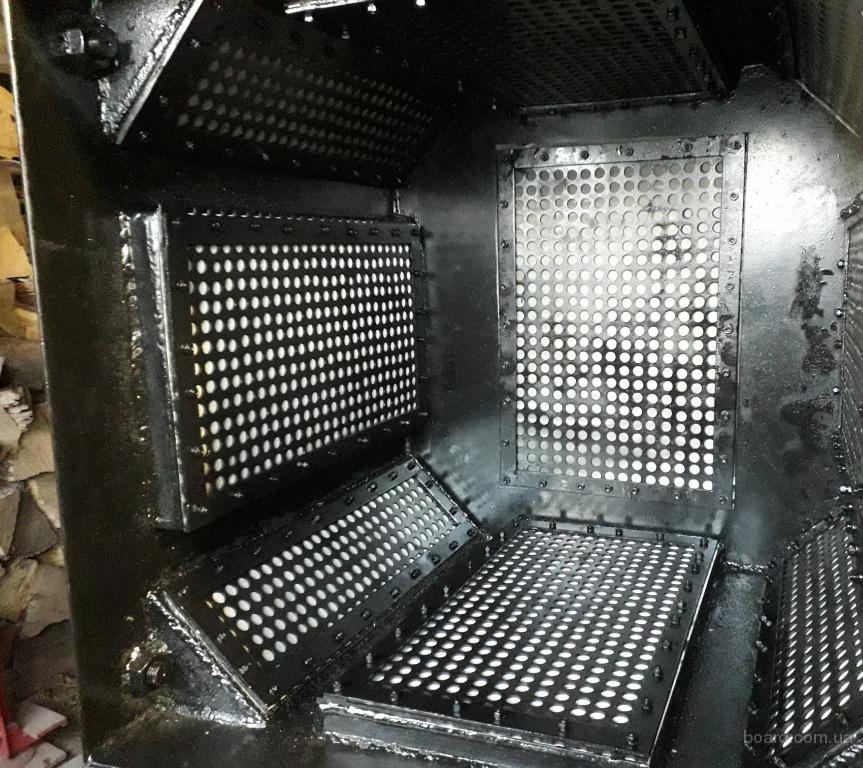

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

- Отделочные Гладилки — для коррекции изъянов

- Режущие и колющие инструменты

- Кисти для нанесения покрытий

- Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

Автор: Анастасия Разулите

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Как сделать форму для литья алюминия

Существует несколько методик литья алюминия, которые используются на производстве, в промышленных масштабах. Но если речь идет о работе в быту, то наиболее приемлемый способ – заливка жидкого алюминия в самодельные формы. Вот о такой технологии и пойдет речь.

Прежде чем разбираться с нюансами литья, целесообразно вспомнить о некоторых характеристиках этого металла. Алюминий плавится при температуре около 660 °С (зависит от его чистоты), а закипает – при 2 500. Еще одна его особенность, которую нужно принять во внимание – быстрое окисление при прямом контакте с воздухом.

Различных «инженерных решений», реализуемых при самостоятельном литье алюминия в домашних условиях, достаточно много. «Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы.

«Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы.

Одна из основных проблем – из чего и как изготовить форму для заливки. Именно на этом чаще всего и «спотыкаются» люди, не имеющие практического опыта.

Поэтому рассмотрим только один из простейших вариантов, так как охватить все способы в одной статье – нереально.

Начнем с того, что нужно будет приготовить для литья:

Лом алюминия

С этим металлом встречался каждый из нас. Но все ли замечали, что, к примеру, проволока из алюминия бывает разной. Одна легко гнется, как пластилин, а другая – более твердая, менее податливая. Для литья желательно выбирать ту, что помягче, так как в таком материале, условно говоря, меньше оксидов и больше «чистого» алюминия.

Гипс

Самый простой вариант для работы на дому. Лучшая его марка – скульптурный (маркируется «Г – 16»). Но его еще предстоит найти, да и стоимость такого качественного продукта довольно высокая. Поэтому в бытовых условиях чаще используется белый гипс (обозначается «Г – 7»), который не является дефицитом. Его можно купить в любом специализированном магазине по продаже стройматериалов.

Его можно купить в любом специализированном магазине по продаже стройматериалов.

Он по внешнему виду очень похож на алебастр, и их легко перепутать. Кроме того, продавец, не зная, для чего покупателю нужен гипс, вместо него может предложить этот «аналог». В строительной сфере материалы часто заменяют друг друга, так как многие их характеристики схожи. Но для изготовления форм алебастр точно не подходит! Это нужно учесть.

Воск

Данный материал упоминается практически во всех рекомендациях по самостоятельному литью металлов. Действительно, это лучший вариант, но только если речь идет об изготовлении небольших деталей. Чистый воск стоит дороговато, и покупать его в больших объемах смысла нет. Тем более что повторно он использоваться уже вряд ли будет.

На практике берутся обычные свечи, которые есть в любом отделе хоз/товаров. Какие они – стеариновые или парафиновые – не суть важно. Количество зависит от габаритов требуемой детали, «болванка» которой и будет готовиться из них.

В процессе работы понадобится и еще кое-что. Это станет понятно при рассмотрении технологии литья, а выбор конкретных материалов зависит от сообразительности и возможностей мастера.

Емкости для плавления

Растапливать свечи можно и в обычной «жестянке». А вот для алюминия посуда нужна попрочнее, так как ее придется довольно сильно нагревать.

Источник высокой температуры

Что можно использовать? Муфельную печь или самодельный тигел/газовый горн. Главное – добиться требуемой температуры плавления. Что касается последнего «прибора» (тигеля), то из рисунка понятно, как он устроен. Нужно только учесть, что кирпич должен быть обязательно огнеупорным.

При использовании для разогрева материалов достаточно мощной печкой необходимо включить в цепь ее питания какой-нибудь регулятор температуры (если его нет). Такая модернизация сэкономит время, нервы и эл/энергию. Достаточно установить простейший реостат или регулируемый трансформатор (ЛАТР). Иначе придется постоянно заниматься включение/выключением прибора, чтобы не «загнать» температуру.

Изготовление «болванки»

Задача состоит в том, чтобы расплавить парафин и залить его в форму с определенными линейными параметрами. После его остывания из отвердевшей массы несложно вырезать точную копию требуемой детали. Самый простой способ – взять коробку из-под обуви. В принципе, такую «опалубку» несложно сделать из картона, фанеры, скрепив всю конструкцию клейкой лентой.

Особенность работы

- Залитая масса остывает очень долго, причем не следует ускорять этот процесс принудительно. Отвердевание должно идти естественным путем, тогда структура болванки будет однородной по всей толщине. Ждать придется не меньше суток, так как верхняя твердая корка – еще не показатель, что внутри парафин затвердел.

- Используемый материал характеризуется значительной усадкой. Другими словами, в центральной части формы масса в процессе остывания несколько «просядет». Рассчитывая габариты нужной заготовки, это следует учесть и заливать парафин с некоторым запасом по объему.

Так как из готового образца придется вручную вырезать деталь, то понятно, что при отсутствии опыта (может быть, и способностей) все сделать точно и с первого раза не получится, особенно если нужно отлить что-то довольно сложной конфигурации. А у забракованной «болванки» путь один – на переплавку.

Чтобы не тратить зря время, их желательно подготовить две. Если первая и будет испорчена, то уже со второй, учитывая приобретенный опыт, работа пойдет успешнее. Учитывая, что свечи стоят копейки, это не «ударит по карману».

Изготовление формы

Рекомендаций по ее подготовке достаточно. Один из простых способов – сделать ее из оргстекла. Такой «аквариум» собирается скреплением вырезанных кусков оргалита при помощи пластилина. Им же производится и герметизация всех стыков.

Изготовление шаблона детали

На дне «аквариума» помещается «болванка». Чтобы в процессе заливки раствора она не сместилась, ее фиксируют тем же пластилином.

Нужно учесть, что вся остальная работа делается быстро, так как гипс хорошо схватывается. Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Смесь разводят до состояния сметаны средней густоты, после чего раствор загружается в форму. Нужно его готовить столько, чтобы «болванка» была им полностью накрыта. В данном случае экономить на материале не стоит, тем более что и цена на него небольшая. Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

После застывания залитой массы «аквариум» демонтируется. Остается только удалить из гипса парафин. Вытопить его несложно.

Например, положить гипсовый шаблон днищем вверх на лист железа, а его – на открытый огонь. Но это не гарантирует «чистоты» внутренностей формы.

Если деталь – не просто металлическая пластина или что-то подобное, а имеет выступы, вырезы и так далее, то используется другой способ.

Берется ненужная металлическая тара, в которую ставится гипсовый шаблон и наливается вода. Посуда помещается на огонь, и при закипании жидкости парафин начнет собираться вверху (всплывать). Но отмыть емкость потом вряд ли получится.

После окончания процесса вытапливания гипс высушивается. Температура должна быть небольшая, иначе материал может «перегореть» и деформироваться, особенно тонкие части шаблона.

Заливка алюминия

Ничего сложного в этом нет, только один нюанс. Необходимо наготове держать ложку из «нержавейки», которой сразу же снимается образующаяся пленка окисла.

Несколько замечаний

- Форму-«аквариум» можно сделать из любых подручных материалов. Главное, чтобы она не развалилась во время заливки гипса, и чтобы потом ее можно было легко разобрать.

- В качестве источника тепла не обязательно искать муфельную печку или монтировать тигель. Нужно попробовать, будет ли приготовленный алюминиевый лом плавиться, например, от газовой горелки.

Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.

Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.

При самостоятельном литье необходимо экспериментировать, так как суть всех операций изложена вполне понятно, а приведенные примеры по оборудованию и материалам не являются догмой.

Опочная оснастка

К опочной оснастке относят опоки, штыри, крепежные приспособления, литейные жакеты и подопочные плиты.

Опоки представляют собой жесткие металлические рамки, служащие для набивки и удержания смеси при изготовлении литейных форм, удобства их транспортирования на участки заливки и выбивки. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава.

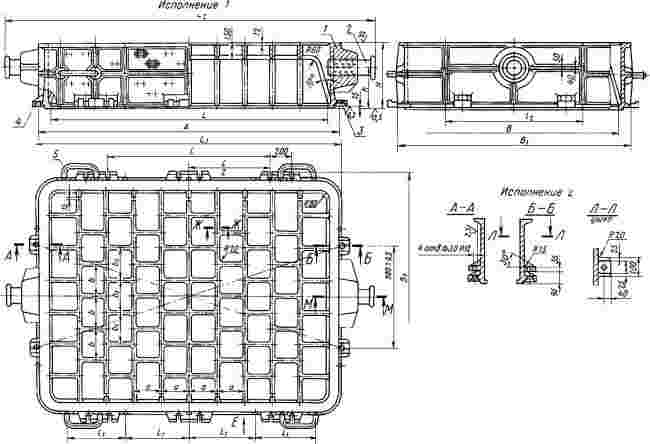

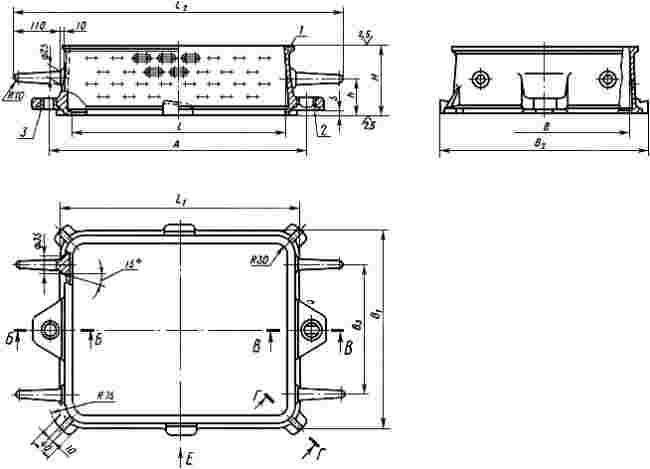

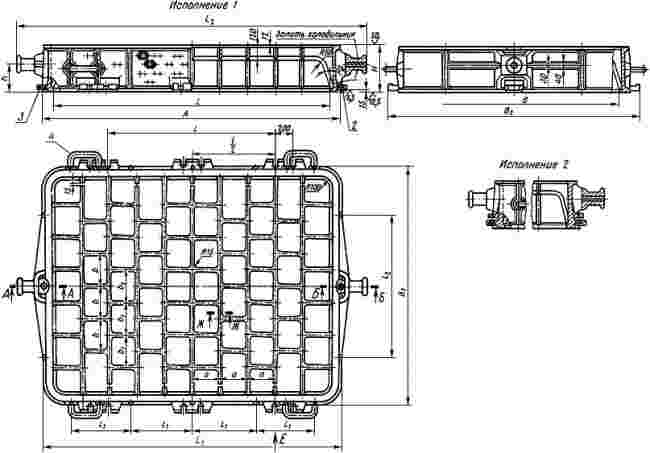

Размеры опок регламентируются ГОСТ 2133—75 и колеблются в пределах (в свету) от 500X400 до 3000Х Х2500 мм при диапазоне высот 150—1500 мм. По конфигурации опоки подразделяют на прямоугольные, круглые и фасонные, в зависимости от размеров и массы — на ручные и крановые. Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

Рис. 2.24. Крановые литые чугунные парные опоки: 1 — верхняя опока, 2 — скоба, 3 — подоночная плита, 4 — крестовины, 5 — цапфы, 6 — буртики, 7 — нижняя опока, 8 — штырь

Рис. 2.25. Штыри: а — неподвижные, б — съемные; 1 — модельная плита, 2 — опока, 3 штырь, 4 — пружинная шайба, 5 —гайка, 6 — втулка

При изготовлении безопочных форм (см. гл. 5) по двусторонним модельным плитам (ом. рис. 2.5,6) применяют парные съемные опоки с размерами от 300×225 до 500X300 мм. Внутренние поверхности таких опок делают наклонными под углом 5°, что обеспечивает их легкий съем с кома формовочной смеси. Для удержания формовочной смеси при съеме верхней полуформы в съемных опоках предусмотрены специальные планки и ножи, которые перемещаются в плоскости разъема формы.

Для удержания формовочной смеси при съеме верхней полуформы в съемных опоках предусмотрены специальные планки и ножи, которые перемещаются в плоскости разъема формы.

Штыри (рис. 2.25) являются приспособлениями, с помощью которых осуществляется центрирование опок на модельной плите, (рис. 2.25,а) и полуформ при подготовке формы к заливке (рис. 2.25,6). Штыри вытачиваются из прочной углеродистой инструментальной стали на металлорежущих станках. Учитывая их интенсивное изнашивание во время использования опок и модельных плит, их подвергают упрочнению — закалке.

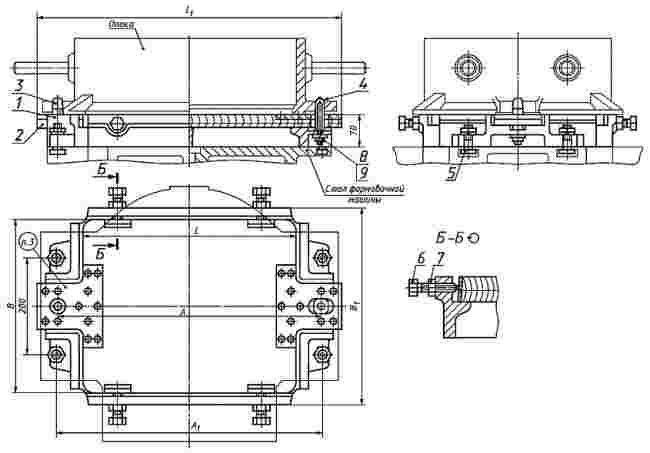

Литейные жакеты в виде сварных из листовой стали рамок (см. рис. 2.26) надевают на безопочные формы при подготовке их к заливке для повышения прочности.

Крепежные приспособления (рис. 2.26) предназначены для надежного соединения полуформ при подготовке формы к заливке, что предупреждает вытекание заливаемого расплава по плоскости ее разъема.

Подопочные плиты предназначены для установки на них готовых литейных форм, направляемых от формовочных машин на заливку и выбивку с помощью напольного тележечного конвейера в условиях массового и крупносерийного производства. Широко применяют легкие подопочные плиты, получаемые сваркой элементов из листовой углеродистой стали, жесткость рабочей поверхности которых обеспечивается ребрами, привариваемыми с тыльной их стороны.

Широко применяют легкие подопочные плиты, получаемые сваркой элементов из листовой углеродистой стали, жесткость рабочей поверхности которых обеспечивается ребрами, привариваемыми с тыльной их стороны.

Рис. 2.26. Способы скрепления полуформ перед заливкой: 1 — грузом в виде чушки чугуна. 2 плоским грузом (для безопочных форм), 3 — скобами, набиваемыми на конусные приливы опок, 4 — скобой с клином, 5 — болтами с винтовыми гайками, 6 — штырем с клином. 7,8 — стальными стяжками, 9 — рамками и болтами (для стержневых форм)

Технология ЖСС

Технология жидко-стекольной смеси применяется там, где вдвигаются повышенные требования к качеству поверхности отливки. В состав смеси добавляют жидкое стекло и получившимся составом заливают модель. В опоку вводят углекислый газ, Проходит реакция, и ЖСС приобретает твердость. Требуется получить две полуформы, которые по окончании их твердения и извлечения макета соединяют. Получается оболочка, вокруг которой формируется наполнительная смесь.

Качество поверхности отливки, соприкасающейся со слоем гладкого стекла, зачастую позволяет обойтись даже без последующей механической обработки. Остатки смеси сбиваются с отливки с помощью дробеструйной установки.

Casting Flask – Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

(

252 релевантных результата,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

Узнать больше.

)

Пять шагов к успешному инвестированию

В этой статье мы говорим о пяти шагах к успешному инвестированию, написанных Греггом Тоддом и Грегом Гилманом. См. список ниже для более подробной информации.

См. список ниже для более подробной информации.

Измерьте высоту дерева перед инвестированием

Перед инвестированием рекомендуется измерить высоту деревьев. Максимальная высота дерева должна быть между 0,5 дюйма и (для более крупных деревьев с большим количеством металла) на 0,75 дюйма короче уровня заполнения колбы. Также важно оставить зазор 0,125 дюйма между верхней частью паковочной массы и верхней частью опоки, если вы используете настольное вакуумное литье с твердой опокой. С перфорированными опоками, отлитыми в вакуумной камере, или с центробежным литьем, опоки могут быть полностью заполнены, а высота дерева соответственно увеличена.

Погрузите дерево в депузырер

Если вы не смешиваете паковочную массу и не заполняете колбы в вакууме, рекомендуется погрузить дерево в депузырькер. Это снижает поверхностное натяжение на лекалах, что помогает предотвратить прилипание пузырьков воздуха к поверхности и образование наплывов на отливке.

Правильно расположите дерево в опоке

Расположение дерева в опоке для отливки очень важно для обеспечения прочности вложения. Должно быть достаточно места — как правило, не менее 0,25 дюйма (6 мм) — между самой внешней частью шаблона и боковой стенкой колбы 9.0003

Позиционирование также поможет рассчитать, сколько времени у вас есть до того, как опока остынет и ваши отливки будут в опасности. Большинство паковочных масс на основе гипса имеют скорость теплопередачи около 400°F (204°C) в минуту/мм. Если паковочная масса, окружающая дерево, имеет толщину 6 мм, у вас будет около 1,5 минут, прежде чем температура в самых дальних частях рисунка упадет до 100°F (38°C). Если у вас есть окно для литья при температуре 200 ° F (93 C), у вас будет около 3 минут, чтобы завершить литье, прежде чем температура упадет ниже этого предела. Если у вас есть 12 мм паковочной массы между моделью и боковыми стенками, у вас будет около 6 минут, чтобы завершить отливку.

Тщательно измеряйте и контролируйте вложения

Когда дело доходит до вложений, крайне важно следовать рекомендациям производителей по смешиванию и дозированию. Порошок следует измерять по весу, а жидкость – по объему.

При комбинировании инвестиций необходимо учитывать безопасность. Вы должны носить хорошую противоаэрозольную маску, которая плотно прилегает к лицу. Ношение бумажной маски от пыли лишь немногим лучше, чем отсутствие защиты вообще; это дает ложное чувство безопасности.

После тщательного измерения и достижения правильного соотношения воды и порошка паковочная масса должна быть тщательно перемешана до получения кремообразной массы (фото 4). Внимательно следуйте инструкциям производителей по времени смешивания и температуре. Имейте в виду, что температура воды и порошка влияет на время смешивания. Чем горячее материалы, тем короче время смешивания.

Примечание. Инвестиции имеют срок годности. Со временем — от шести месяцев до одного года — инвестиции могут поглощать влагу из окружающей среды и разрушаться. Важно хранить инвестиции в соответствии с инструкциями производителя. Один совет: никогда не храните паковочные массы прямо на бетонном полу, так как бетон удерживает влагу.

Со временем — от шести месяцев до одного года — инвестиции могут поглощать влагу из окружающей среды и разрушаться. Важно хранить инвестиции в соответствии с инструкциями производителя. Один совет: никогда не храните паковочные массы прямо на бетонном полу, так как бетон удерживает влагу.

Помимо проблем с влажностью, кремнезем через некоторое время начинает оседать из паковочной массы. Если периодически не смешивать повторно, формула паковочной массы может измениться настолько, что вызовет серьезные проблемы при литье. Наиболее распространенными проблемами, связанными с этим, являются хрупкая паковочная масса и плохая текстура поверхности отливок.

Пропылесосьте паковочную массу

Смешанную паковочную массу необходимо пропылесосить, чтобы удалить захваченный и взвешенный воздух. Когда вакуумирование завершено, осторожно вылейте паковочный материал в колбу и заполните ее до верхушки дерева. Поместите резиновый рукав поверх колбы и пропылесосьте колбу (фото 5). Инвестиция будет подниматься и кипеть во время вакуумирования, поскольку захваченный воздух расширяется и поднимается. После вакуумирования добавьте еще немного паковочной массы, чтобы довести колбу до нужного уровня, как описано ранее, и отложите ее в сторону, чтобы придать блеск (затвердеть). Перед загрузкой колб в печь следует также позаботиться о снятии резины. Неправильное обращение может привести к тому, что небольшое количество паковочной массы оторвется от поверхности, что приведет к появлению включений в отливке.

Инвестиция будет подниматься и кипеть во время вакуумирования, поскольку захваченный воздух расширяется и поднимается. После вакуумирования добавьте еще немного паковочной массы, чтобы довести колбу до нужного уровня, как описано ранее, и отложите ее в сторону, чтобы придать блеск (затвердеть). Перед загрузкой колб в печь следует также позаботиться о снятии резины. Неправильное обращение может привести к тому, что небольшое количество паковочной массы оторвется от поверхности, что приведет к появлению включений в отливке.

Совместно с

Отмеченный наградами журнал ежемесячно публикуется MJSA, торговой ассоциацией профессиональных производителей ювелирных изделий, дизайнеров и соответствующих поставщиков. Он предлагает дизайнерские идеи, методы изготовления и производства, полезные советы, информацию о бизнесе и маркетинге, а также последние новости о тенденциях и технологиях — информацию, имеющую решающее значение для успеха в бизнесе. «Больше, чем другие публикации, MJSA Journal ориентирован на таких людей, как я: тех, кто пытается зарабатывать на жизнь проектированием и изготовлением украшений», говорит Джим Биннион из James Binnion Metal Arts.

Нажмите здесь, чтобы прочитать наши последние статьи

Нажмите здесь, чтобы получить БЕСПЛАТНУЮ пробную подписку на четыре месяца.

Вы принимаете на себя всю ответственность и риск за использование ресурсов безопасности, доступных на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за материалы, информацию и мнения, представленные на этой веб-странице или доступные через нее. Никакие советы или информация, представленные на этом веб-сайте, не создают никаких гарантий. Вы полагаетесь на такие советы, информацию или содержимое этой веб-страницы исключительно на свой страх и риск, включая, помимо прочего, любые инструкции по безопасности, ресурсы или меры предосторожности или любую другую информацию, связанную с безопасностью, которая может быть доступна на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за травмы, смерть или ущерб, возникшие в результате их использования.

Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.

Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.