Определение модуля колеса зубчатого: Модуль зубьев зубчатого колеса: расчет, стандартные, определение

alexxlab | 28.06.2023 | 0 | Разное

Модуль зубьев зубчатого колеса: расчет, стандартные, определение

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев – отсюда и пошло название «шестерня».

За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

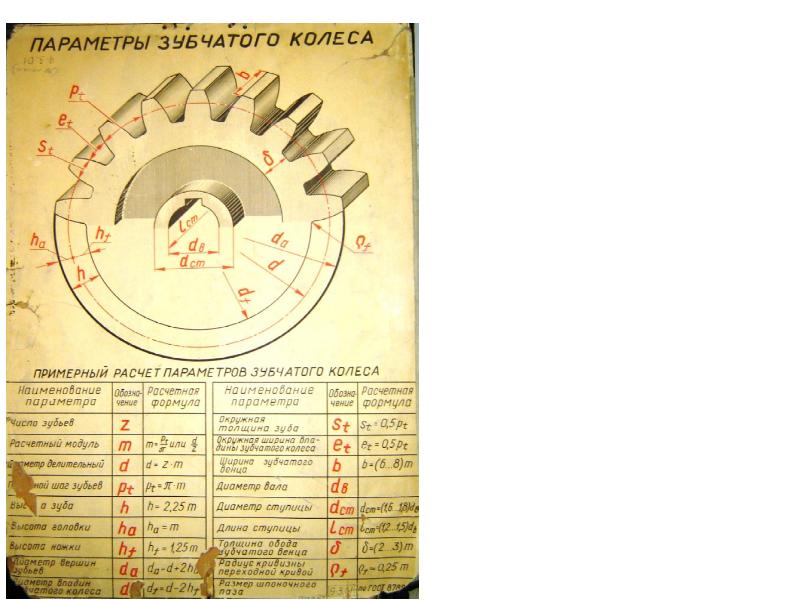

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

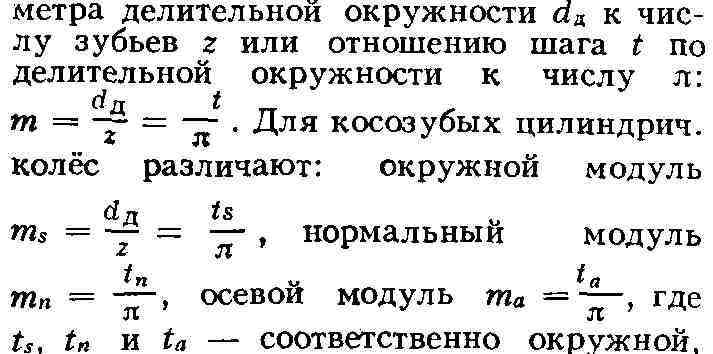

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида – основной и торцевой.

Скачать ГОСТ 9563-60

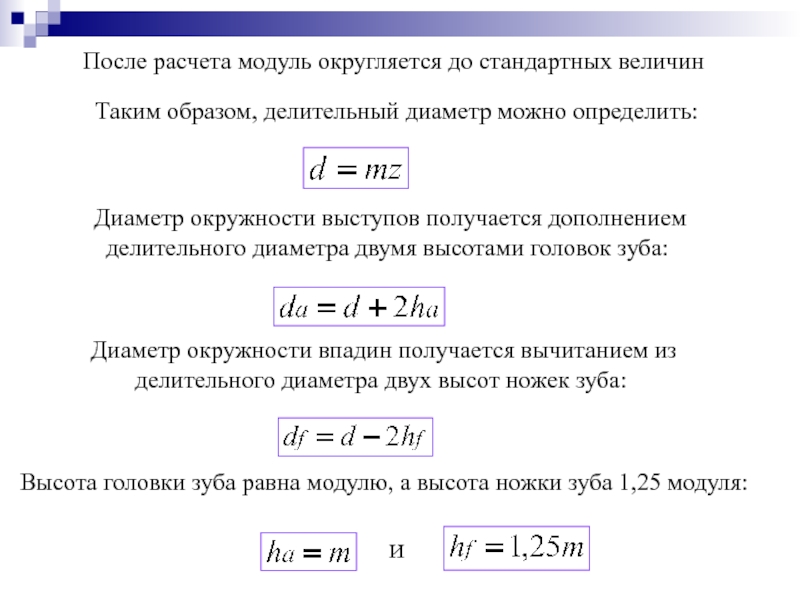

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров. Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t – шаг. Модуль зубчатого колеса можно рассчитать и следующим образом:

m=h/2,25,

где h – высота зубца. И, наконец,

m=De/(z+2),

где De – диаметр окружности выступов,а z – число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D – ее диаметр.Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

Длина начальной окружности равна π×D, где D – ее диаметр.Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни – миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки. Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца. Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25. Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

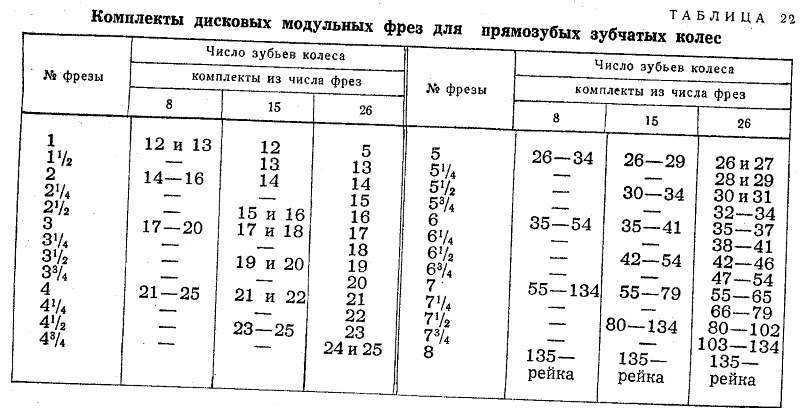

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается. Самый простой метод – метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление – значит их шаг совпадает. Если нет – продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление – значит их шаг совпадает. Если нет – продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров. Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления. Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Данный метод подходит как для прямозубых колес, так и для косозубых.

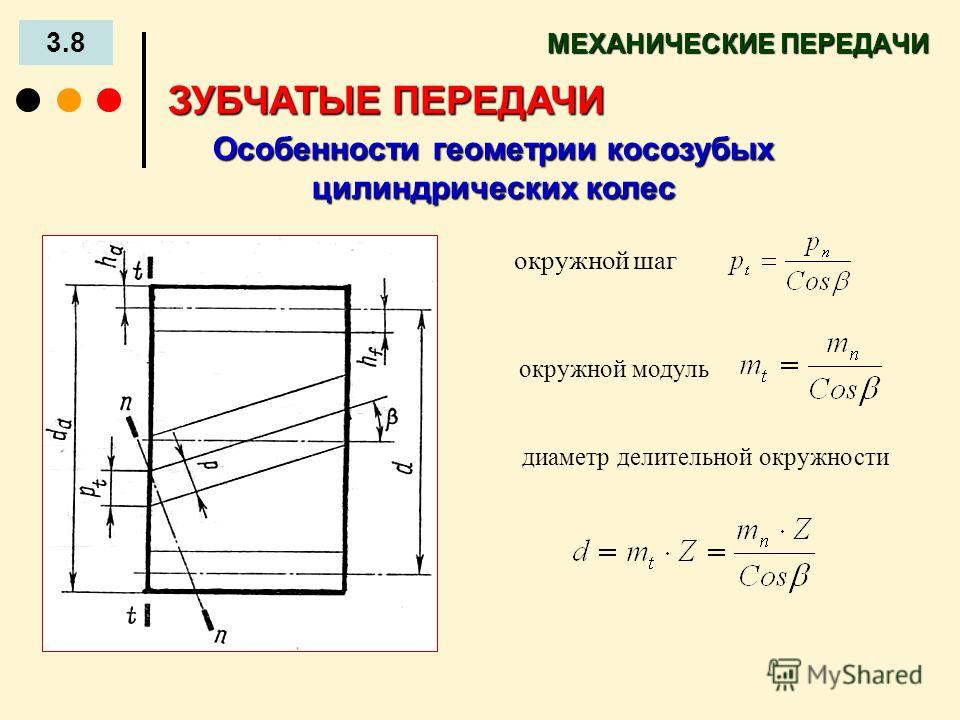

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Зубчатое колесо: виды, типы, классификация, области применения

- Что такое зубчатые колеса

- Виды зубчатых колес

- Конструкция зубчатого колеса

- Основные параметры

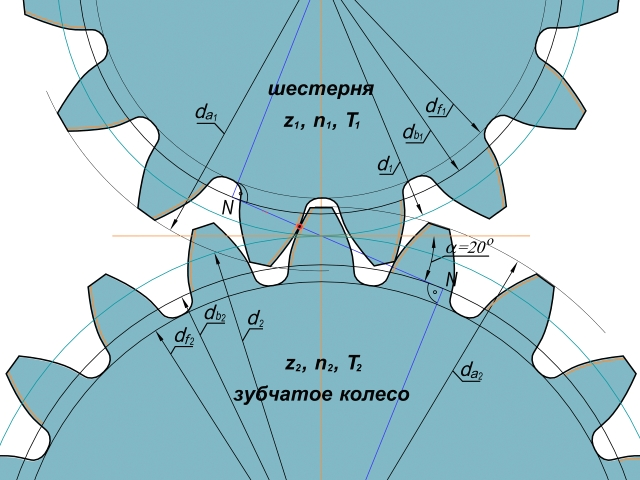

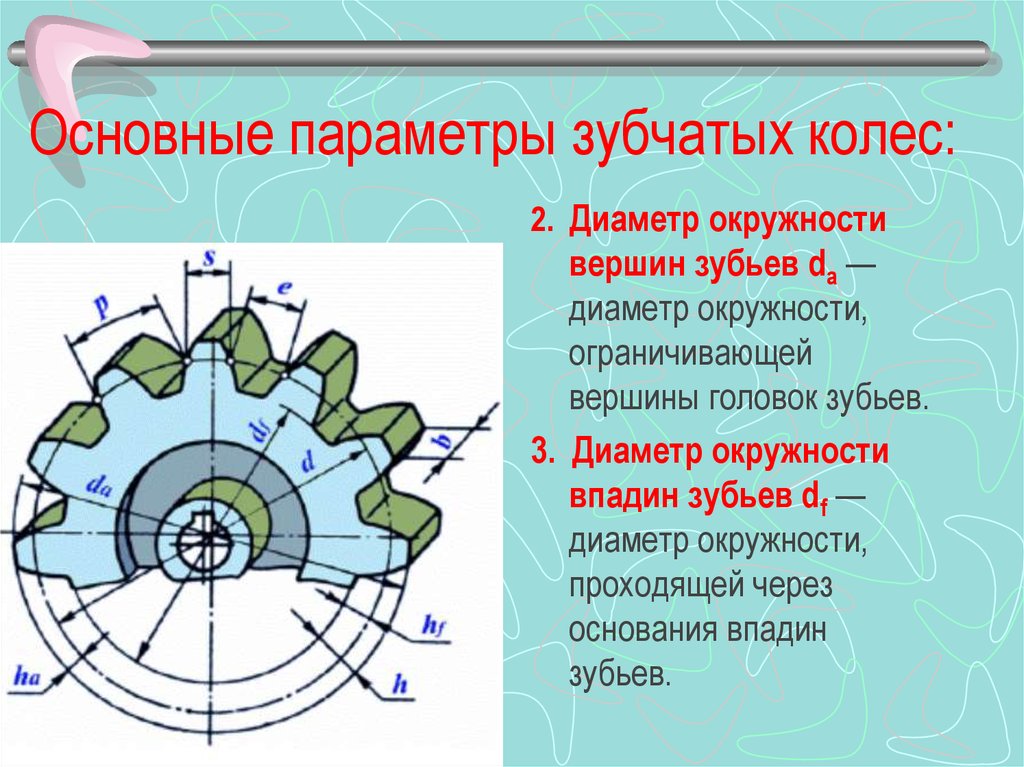

- Диаметры окружностей

- Модули зубчатых колес

- Расчет параметров

- Применение

- Зубчатое колесо и шестерня — отличия

- Особенности зубчатых колес и шестерней

Зубчатые передачи весьма широко и продуктивно применяются в конструкциях современных машин, механизмов и устройств. Транспортные средства, энергетические установки, грузоподъемные устройства, авиационные установки, сельскохозяйственные машины, точные приборы — во всех них найдутся те или иные варианты зубчатого колеса. В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Основными преимуществами подобного способа передачи мощностей являются высокий КПД; компактный конструктив; плавная работа; точность; долговечность; надежность; возможность осуществления передачи силы с использованием любого угла, передаточного числа (до нескольких тысяч) и большого диапазона скоростей (до 150 м/с). Эти качества и обусловили распространение использования зубчатых передач в технике. К негативным моментам можно отнести технологическую сложность производства; требовательность к точности обработки, материалам и обрабатывающему оборудованию. Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Что такое зубчатые колеса

В общем случае, шестерня, или зубчатое колесо — главная деталь одноименной передачи, имеет вид диска с расположенными на цилиндрической или конической поверхности зубьями. При помощи этих зубьев в процессе вращения происходит зацепление колес между собой, что позволяет реализовать перенос вращательного момента от одного вала, на котором расположено колесо, к другому. Зуб зубчатого колеса при вращении толкает зуб другого, сопряженного с ним, колеса, которое вследствие этого тоже начинает совершать вращательное движение.

Сопряженная зубчатая передача должна всегда состоять из двух типов элементов: ведущих и ведомых. При этом ведущим, по определению, называют колесо передающее (сообщающее) вращение, ведомым — то зубчатое колесо, которое имеет большой диаметр с большим количеством зубьев и приводит во вращение. В большинстве случаев используется пара зубчатых колес, одно из которых с большим числом зубьев, а другое с меньшим. Иногда элемент, несущий меньше зубьев, считается шестерней, тогда колесом считают тот, у которого зубьев больше.

Виды зубчатых колес

Все зубчатые колеса, виды которых также многочисленны, как и варианты их применения, делятся на основные типы по расположению осей валов и геометрии формы зубьев. Выделяют цилиндрические, конические, червячные, винтовые передачи. На практике, исходя из формы профиля зубьев, выделяют эвольвентные и круговые колеса, а по расположению — прямозубые и косозубые типы зубчатых колес.

Для параллельного случая расположения осей валов применяют цилиндрические передачи:

- прямозубые;

- с круговыми зубьями;

- шевронные;

- косозубые.

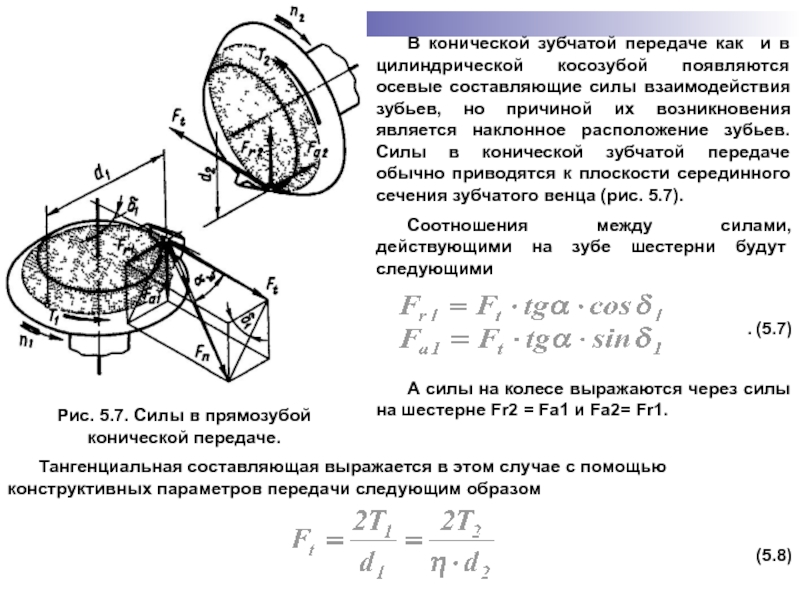

Конические передачи подходят для пересекающихся осей:

- с криволинейными зубьями;

- косозубые;

- с нулевым углом наклоном;

- прямозубые.

Когда оси перекрещиваются, тогда используют передачи:

- спироидные;

- гипоидные;

- винтовые;

- червячные.

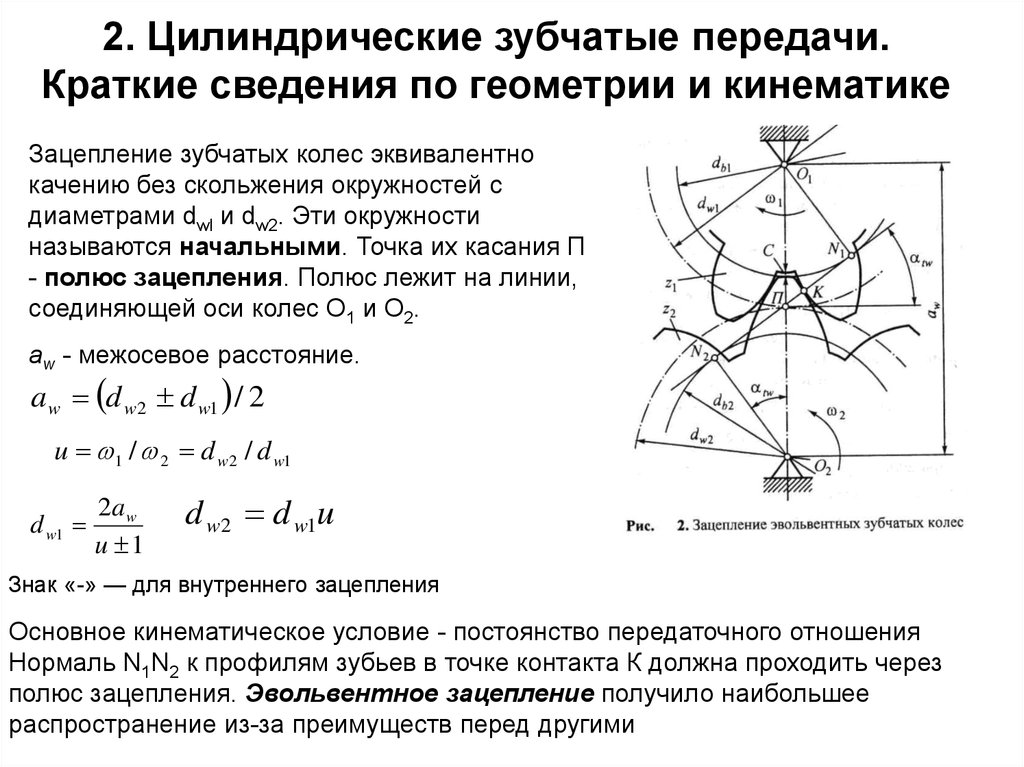

Наибольшую распространенность среди машин и механизмов обрели цилиндрические зубчатые колеса. Им свойственна простота изготовления, надежность, малые габариты. Конические, червячные и винтовые виды зубчатых колес используют лишь тогда, когда компоновка машины предъявляет особые условия. Цилиндрические зубчатые передачи делятся на два существенных вида: внешнего и внутреннего зацепления. В первом варианте реализации колесо и шестерня, у которой внешнее зацепление, крутятся в направлениях, которые противоположны друг другу. Во втором — колесо внутреннего зацепления и шестерня внешнего зацепления совершают вращательное движение со направленно. Существует также реечная передача — в ней рейка с зубьями сопрягается с имеющей внешнее зацепление шестерней.

Косозубые цилиндрические колеса имеют расположенные под углом к оси зубья. Сопряженные колеса имеют одинаковый наклон зубьев, но различные его направления. У одного наклон будет правым, у другого же — левым. Наличие наклона дает возможность передавать большие, по сравнению с прямозубыми, нагрузки, способствует плавному зацеплению зубьев и снижению шума.

Шевронные колеса представляют собой пару соединенных колес с косыми зубьями, имеющими равный угол наклона, но расположенными противоположно: одно с правым, второе с левым наклоном. Это позволяет уравновесить осевые силы, тем самым снизив нагрузку на подшипник. Колеса могут иметь в середине канавку. Колеса без канавки более прочны, но сложны в изготовлении.

Винтовые цилиндрические передачи, в свою очередь, применяют для вращения валов, когда угол их перекрещивания лежит в пределах от 0 до 90 градусов. Они похожи на косозубые колеса, однако винтовая передача имеет контакт точечный, а не линейный, как косозубая. Направление наклона зубьев у всех таких сопряженных колес одинаковое. Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Реечные передачи составляются из зубчатых колес и реек, которые также имеют зубья. Вращаясь, цилиндрическое колесо, перемещает сопряженную рейку по перпендикулярной оси колеса прямой. Таким способом движение из вращательного превращается в поступательное. Подобная передача бывает как с косыми зубьями, так и с прямыми.

Прямозубые конические колеса обладают зубьями, пересекающими оси этих колес. Коническое расположение позволяет вращать пересекающиеся или скрещивающиеся оси. Зубья также могут быть косыми, т.е. касательными к окружности. Угол наклона зубьев у таких колес составляет не больше тридцати градусов. Снабжение конических колес зубьями с нулевым углом наклона обеспечивает первым невысокие осевые и радиальные нагрузки, дает возможность применения подшипников скольжения. Эти качества делают передачи с использованием таких колес компактными, а изготовление не затратным.

Использование криволинейных зубьев для применения в конических зубчатых колесах резко снижает шумность передач и повышает прочность. Конические передачи подобного рода всегда имеют в зацеплении как минимум два зуба, что дает им возможность выдерживать нагрузку, которая выше на 30% относительно идентичных прямозубых и колес, имеющих нулевой наклон.

Гипоидные зубчатые колеса подобны коническим, но ось ведущей шестерни у них смещена выше или ниже относительно оси колеса, которое она ведет. У таких передач шестерни имеют наклон зубьев больший, чем у колес. Нормальный шаг при этом у шестерни и зубчатого колеса будет одинаковый, а торцовый — у шестерни больше. Гипоидной передаче не присуще чистое качение или скольжение, все ее точки подвержены скольжению. Это придает ей плавность и повышенную бесшумность. Кроме того, притирка происходит быстрее и качественней. Минус — присутствие скольжения вызывает повышенный износ поверхности зубов, что требует применения для таких передач специализированных масел.

Червячные передачи цилиндрические имеют червяк, имеющий геометрию цилиндра, на котором нарезаются витки, идущие вдоль направления винтовой линии. Червячное колесо должно иметь вогнутые зубья. Линейный контакт таких зубьев обеспечивает передачу больших нагрузок. Скольжение у червячных значительно выше, чем у прочих зубчатых передач. В глобоидной передаче червяк обладает вогнутой формой. Эта особенность позволяет участвовать в процессе зацепления большему числу зубьев, что повышает величину передаваемых такой передачей нагрузок.

Спироидные передачи занимают промежуточное место между червячными и гипоидными вариантами. В отличие от червячной, у гипоидной передачи червяк имеет форму конуса и зацепляется с колесом, на котором зубья располагаются на торцевой стороне.

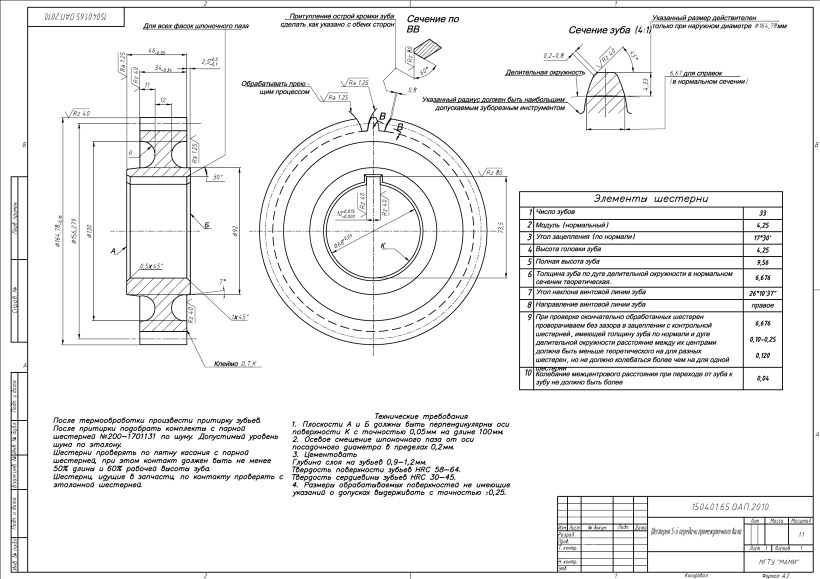

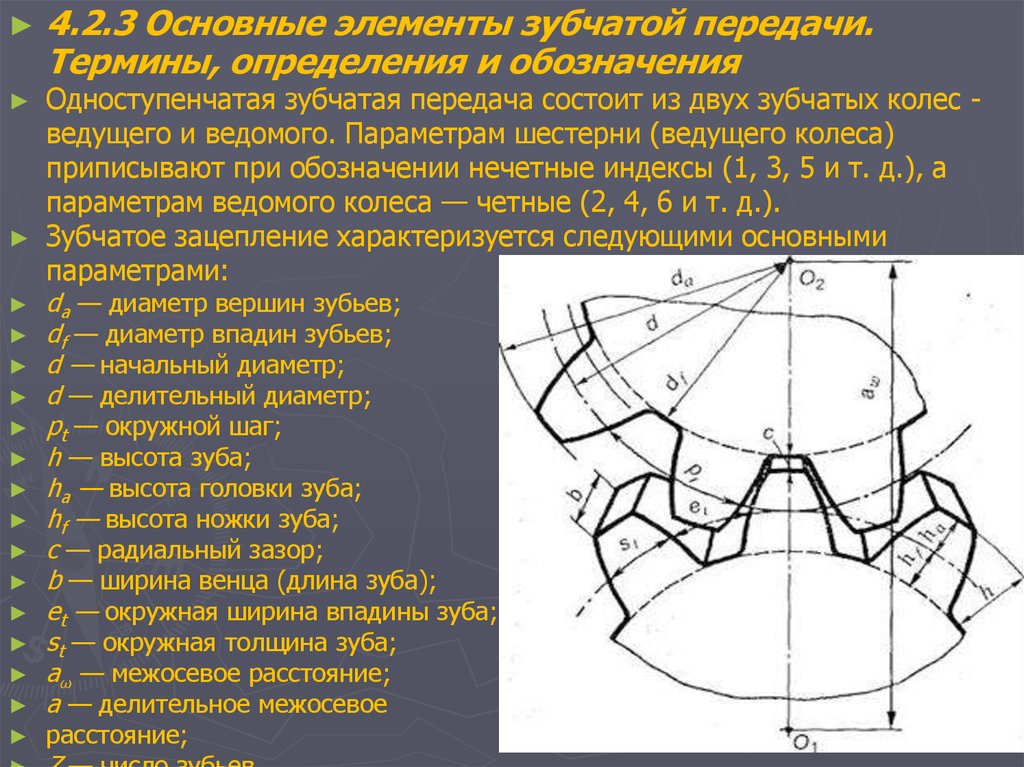

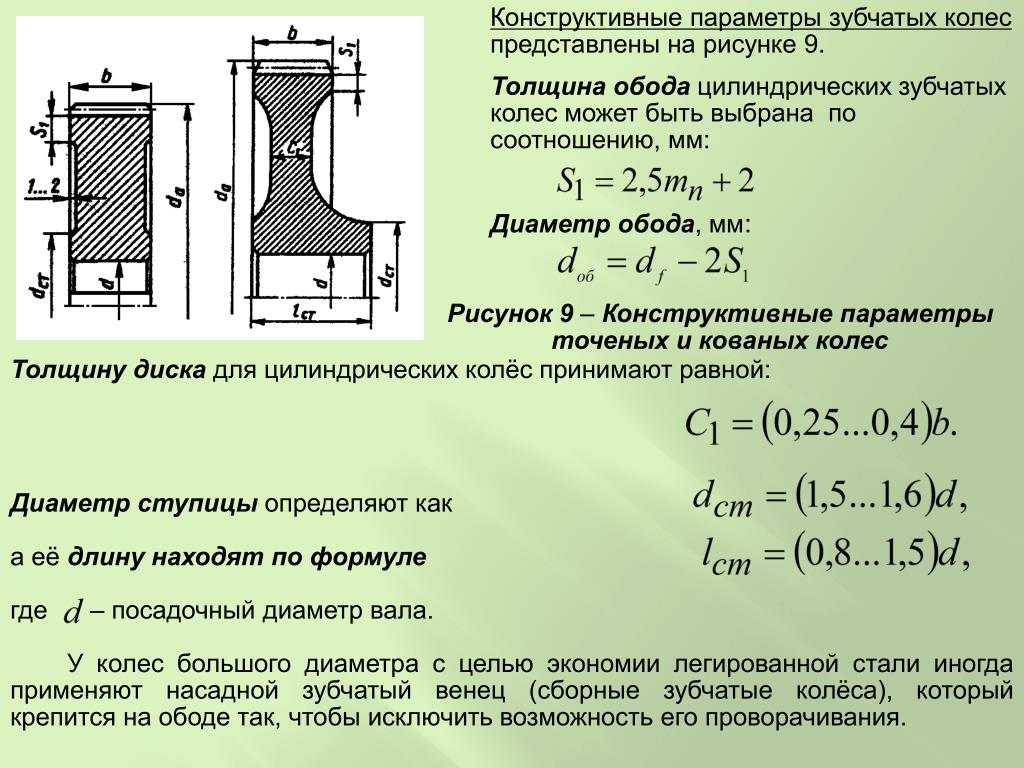

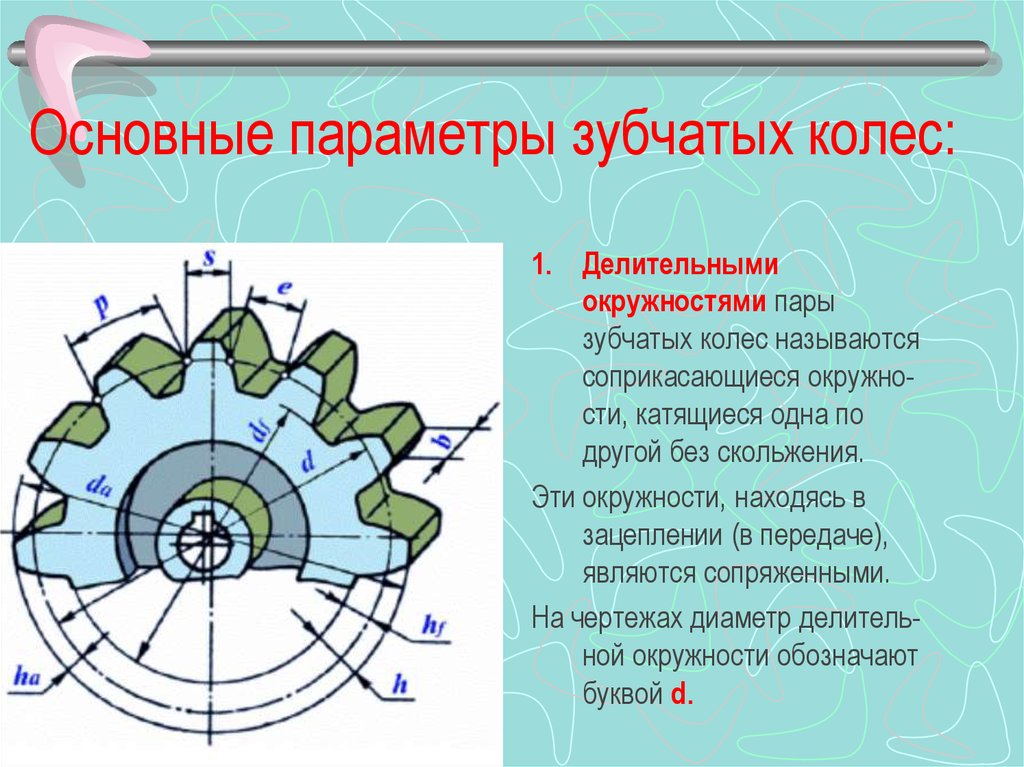

Конструкция зубчатого колеса

Металлические зубчатые колеса, чертеж которых иногда довольно сложен, имеют разнообразные варианты конструкций, однако в них можно выделить три основных компоненты: венец с зубьями, ступицу и сам колесный диск. Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

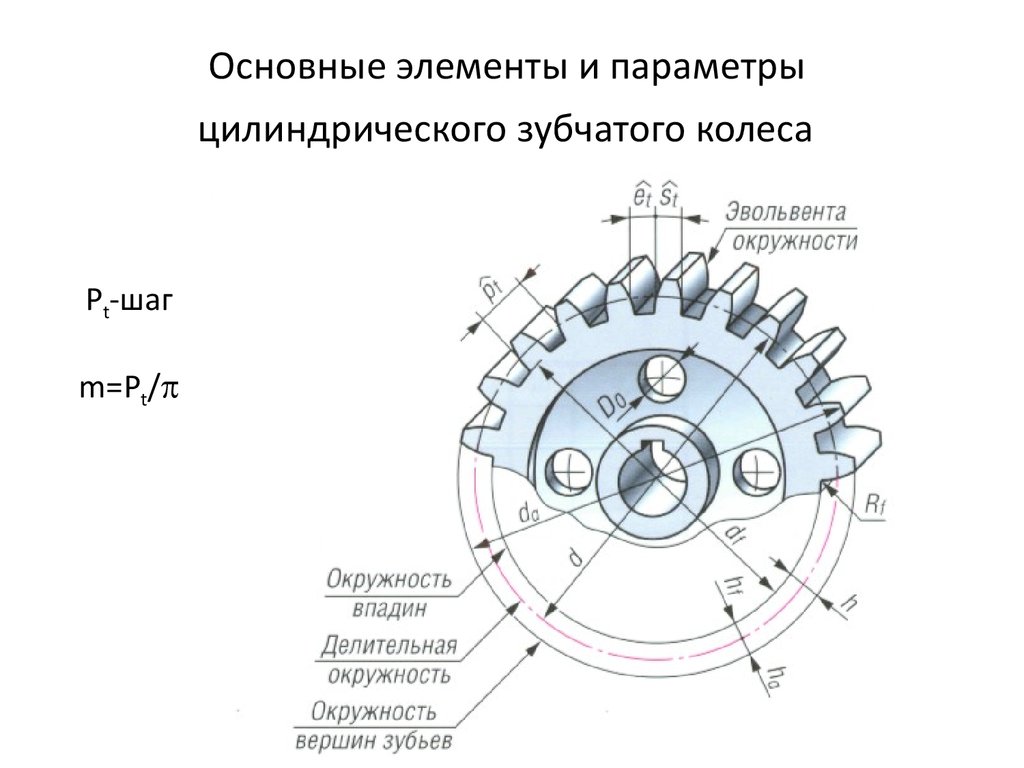

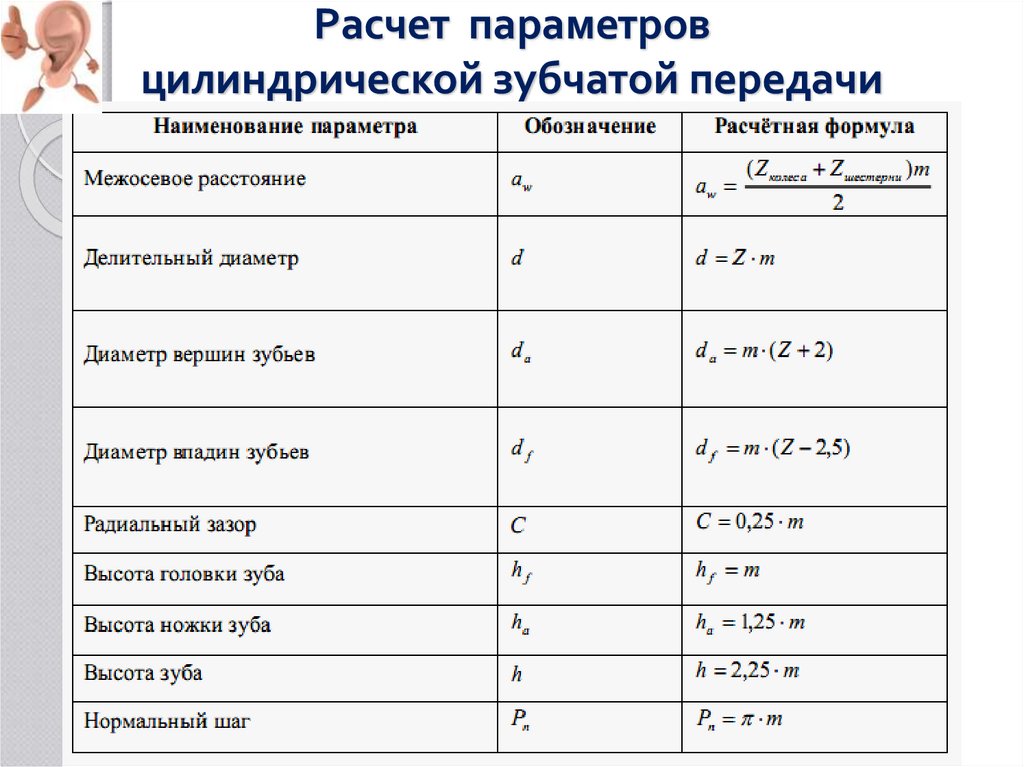

Основные параметры

Чтобы обеспечивать возможность конструирования работоспособных зубчатых передач, размеры колес и шестерен, а также их прочностные и массогабаритные характеристики описываются специальными параметрами, величины которых хорошо стандартизированы ГОСТ. Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Диаметры окружностей

Зубчатое колесо описывается несколькими окружностями, являющимися важными характеристиками их геометрии. Так, диаметр вершин дает максимальные размеры зубчатого колеса. Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Модули зубчатых колес

Чтобы упростить расчеты элементов, использующихся для зацепления, для зубчатых колес была введена стандартизованная ГОСТ величина, названная модулем. Модуль зубчатого колеса является частью от диаметра имеющейся делительной окружности зубчатого колеса, которая приходится на зуб: m=d/z. Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Расчет параметров

Для всех зубчатых колес инженерный расчет их параметров является задачей комплексной, в ходе решения которой принимается во внимание конструкция всей передачи. Вначале нужно определиться с числом зубьев и необходимым в задаче модулем зацепления. Для выбора последнего необходимы параметры прочности и предполагаемого срока службы колес; материала, из которого оно будет изготовлено. На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

Применение

Каждый из видов передач имеет свои преимущества и отрицательные качества. Нарезание прямозубых колес — довольно простой технологический процесс, поэтому они широко применяются в промышленности. Косозубые, как и прямозубые цилиндрические колеса, используются в тракторах, станках, коробках передач автотранспорта. Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Зубчатое колесо и шестерня — отличия

Главными деталями в зубчатой передаче – зубчатое колесо и шестерня. Они применяются во многих промышленных узлах, машинах. Многие полагают, что зубчатое колесо и шестерня это одна и та же деталь и у них нет различий между собой. Специалисты, которые тесно связаны с промышленностью и машиностроением так не считают и уверяю, что это разные детали хоть и выполняют по сути одну и ту же функцию передачу вращательного движения. Давайте разберем основные моменты по данному вопросу.

Особенности зубчатых колес и шестерней

Внешне зубчатое колесо и шестерня имеют схожесть в виде диска с расположенными на нем зубцами. Их расположение может быть как на конической, так и цилиндрической поверхности. Основной задачей данных деталей является передача крутящего момента. Для того чтобы получить и передать крутящий момент, нужна ответная шестерня, то есть пара. Мы разобрали выше, что существует ведомая деталь и ведущая. С ведущей начинается движение и дальнейшая передача крутящего момента на ведомую деталь.

Отметим что при работе двух зубчатых колес, колесо, которое имеет большее количество зубьев, называют шестерней. В ГОСТ 16530-83 есть пояснение, что зубчатое колесо и шестерня являются словами синонимами, шестерня является главным и ведущим зубчатым колесом. Существуют специалисты работающие в определенных областях промышленности и машиностроения, которые четко разделяют разницу между зубчатым колесом и шестерней. Они убеждены, что изготовление зубчатых колес это одно, а производство шестерней это другое, так как между ними есть различия.

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодными условиями на изготовление червячных зубчатых колес.

Работаем с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Наши специалисты отдела металлообработки готовы принять заказы, обсудить с заказчиком все нюансы и пожелания, рассчитать заявку по срокам и стоимости изготовления в течение одного рабочего дня. Механическую обработку металла можно заказать на сайте https://metall-servise.ru/

Отправляйте заявку для расчета

Введите ваше имя*

E-mail*

Телефон для связи*

Комментарий к заявке

Прикрепите чертеж, эскиз или фото детали*

*-обязательные поля

– Я не робот

Другие статьи:

Запись опубликована в рубрике Детали из металла. Добавьте в закладки постоянную ссылку.

Калькулятор размеров шестерни | Эвольвент Дизайн

Калькулятор шага зубчатого колеса: определение диаметра шага, внешнего диаметра заготовки зубчатого колеса (НД) и диаметра основания Рассчитайте основные размеры для внешнего цилиндрического зубчатого колеса. Введите количество зубьев шестерни, шаг (или модуль) и угол давления, чтобы рассчитать диаметр делителя, диаметр основания и внешний диаметр. При этом также определяются размеры зуба: придаток, нижняя часть, рабочая глубина и общая глубина.

Введите количество зубьев шестерни, шаг (или модуль) и угол давления, чтобы рассчитать диаметр делителя, диаметр основания и внешний диаметр. При этом также определяются размеры зуба: придаток, нижняя часть, рабочая глубина и общая глубина.

единицы мм (модуль) 1/дюйм (диаметральный шаг)

Тип Внешний Внутренний

DP/модуль*Модуль в миллиметрах, DP в 1/дюйм

Угол давления*Обычные значения: 20, 14,5, 25

Количество знаков после запятой 4876543210

Коэффициент смещения производственного профиля по умолчанию равен 0. Положительные значения приводят к более толстым зубьям, как если бы ваш режущий инструмент не прорезал на полную глубину, а отрицательные значения приводят к более тонким зубьям. Ищете 3D-печать, фрезерование или лазерную резку цилиндрического зубчатого колеса? Используйте наш бесплатный генератор зубчатых колес для создания внутренних или внешних цилиндрических зубчатых колес и наборов реечных шестерен — все это с помощью готовых к загрузке файлов .DXF или .SVG.

Ищете 3D-печать, фрезерование или лазерную резку цилиндрического зубчатого колеса? Используйте наш бесплатный генератор зубчатых колес для создания внутренних или внешних цилиндрических зубчатых колес и наборов реечных шестерен — все это с помощью готовых к загрузке файлов .DXF или .SVG.

Найдите, сравните и купите зубчатое колесо

Режущие инструменты, необходимые для фрезерования зубчатых колес

Эвольвентные фрезы

Калькулятор заготовок шестеренМы создали этот калькулятор прямозубых зубчатых колес, чтобы убедиться, что у нас есть правильные размеры для изготовления заготовок зубчатых колес в нашем цехе. Правильная заготовка шестерни является важной частью процесса изготовления шестерни и помогает гарантировать, что ваша шестерня находится в пределах допуска

Калькулятор внешнего диаметра шестерни Вычисление наружного диаметра или наружного диаметра вашей шестерни важно для того, чтобы убедиться, что вы правильно изготовили шестерню и что она будет правильно зацепляться со своей парой.

Во время касания оператор медленно вводит режущий инструмент в заготовку зубчатого колеса до тех пор, пока он не начнет касаться, затем набирается полная глубина относительно приземления. Если заготовка зубчатого колеса имеет неправильный размер, касание произойдет в неправильном положении, и рез будет либо слишком мелким, либо слишком глубоким

Калькулятор диаметра шага шестерниРассчитать диаметр шага шестерни можно путем деления числа зубьев шестерни на ее диаметральный шаг. Для имперских шестерен диаметральный шаг обычно представляет собой целое число в диапазоне от 3 (для очень больших шестерен) до 64 (для очень маленьких шестерен).

Как рассчитать делительный диаметр зубчатого колеса? Короче говоря, разделите количество зубьев шестерни на диаметральный шаг шестерни, чтобы вычислить ее делительный диаметр. Единицами диаметрального шага являются 1/дюйм, поэтому единицы диаметра шага будут в дюймах.

Единицами диаметрального шага являются 1/дюйм, поэтому единицы диаметра шага будут в дюймах.

Для быстрого приближения диаметр делителя находится примерно в центре зуба шестерни. Зубчатые колеса имеют приблизительно одинаковую длину от делительного диаметра до наружного диаметра (дополнение) и от делительного диаметра до диаметра основания (дедендум).

Калькулятор модуля редуктораРасчет модуля зубчатого колеса можно произвести путем деления диаметра шага зубчатого колеса на количество зубьев на зубчатом колесе. Модуль зубчатого колеса почти обратно пропорционален его диаметральному шагу, однако модуль выражается в миллиметрах, а диаметральный шаг составляет 1/дюйм.

Как рассчитать модуль зубчатого колеса? Разделите средний диаметр (в миллиметрах!) шестерни на количество ее зубьев, чтобы получить модуль шестерни. В качестве альтернативы, 25,4, деленное на диаметральный шаг шестерни, также даст вам ее модуль.

После нарезания зубьев шестерни необходимо измерить и осмотреть шестерни, чтобы убедиться, что они идеально подходят для своего применения. Используя Калькулятор измерения по штифтам, вы можете убедиться, что ваше снаряжение имеет правильный размер с помощью штифтов или проводов.

Калькулятор размера шестерни

› Параметры входной шестерни

› Размеры выходной шестерни

› Готов сделать заготовку для шестерни!

Используйте стрелки влево/вправо для навигации по слайд-шоу или проведите пальцем влево/вправо при использовании мобильного устройства

Как выбрать компоненты шестерни?

Цилиндрические и конические зубчатые колеса вместе с цилиндрическими зубчатыми рейками являются основными компонентами коробок передач и других машин. При выборе зубчатого компонента необходимо обеспечить совместимость с другими элементами трансмиссии. Значение М-модуля является решающим.

Значение М-модуля является решающим.

Цилиндрическая шестерня представляет собой диск с определенными по окружности зубьями, которые входят в другую прямозубую шестерню с соответствующими зубьями и, таким образом, передают механическую энергию между валами или вращающимися частями машины. Мы называем шестерни, зацепляющиеся таким образом, прямозубой зубчатой передачей.

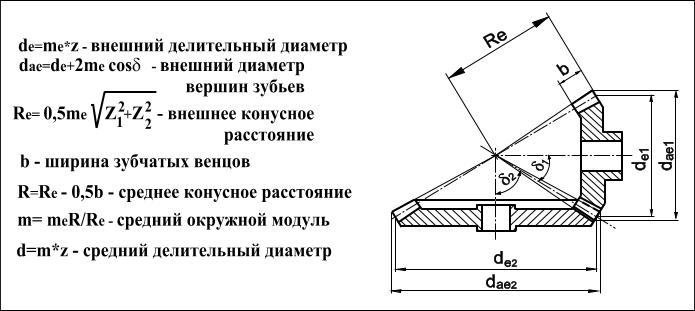

Конические шестерни представляют собой детали машин, используемые для передачи крутящего момента между двумя валами с разными осями.

Цилиндрическая зубчатая рейка в сочетании с соответствующей шестерней преобразует вращательное движение в линейную подачу.

Компоненты зубчатой передачи различаются в зависимости от типа зубчатой передачи. Наиболее распространенным типом зубчатого зацепления является эвольвентный профиль боковой поверхности зуба .

Цилиндрические шестерни с прямыми зубьями

Цилиндрические шестерни с прямыми зубьями являются основным типом зубчатых колес. Пара цилиндрических шестерен образует зубчатую передачу. Определенное передаточное число \(i = {n_1 \over n_2}\) требуется при проектировании зубчатых передач. Передаточное число можно изменить только целыми числами со стороны конических шестерен (всегда целое число зубьев по окружности колеса) \(i = {z_1 \over z_2}\).

Пара цилиндрических шестерен образует зубчатую передачу. Определенное передаточное число \(i = {n_1 \over n_2}\) требуется при проектировании зубчатых передач. Передаточное число можно изменить только целыми числами со стороны конических шестерен (всегда целое число зубьев по окружности колеса) \(i = {z_1 \over z_2}\).

Предлагаемые нами цилиндрические и конические шестерни имеют прямые зубья и угол зацепления 20° . Цилиндрические шестерни и рейки поставляются модулями от М1 до М8, конические шестерни поставляются модулями от М1 до М5.

Конические шестерни чаще всего поставляются в виде зубчатых передач (пары конических шестерен) с передаточным числом 1:1, 1:1,5, 1:2, 1:2,5, 1:3, 1:3,5 и 1:4 , но они могут поставляться как отдельные колеса .

Конические шестерни с прямыми зубьями делятся по типу на тип A согласно DIN 3967 согласно UNI 6588 или тип B – система Gleason .

Размер цилиндрических зубчатых колес, конических зубчатых колес и цилиндрических зубчатых реек определяется určena modulem . Модуль – это отношение диаметра делительной окружности к числу зубьев. Это основные данные каталога для компонентов редуктора. Модуль определяет «шероховатость» (или «тонкость») зубчатого колеса и, таким образом, в основном размер компонента.

Шестерни в конкретном редукторе должны иметь одинаковый модуль. Кроме того, конические шестерни должны быть одного типа (А или В).

Модуль выбирается по мощности, которую должно передавать колесо. Поскольку модуль определяет размер инструмента для изготовления зубчатых колес, размеры модуля определяются стандартом.

- Модуль большего размера для большей производительности

- Меньший модуль для меньшего размера (и отчасти большей точности)

Модуль \(m\) вычисляется:

\[m = {p \over \pi}\]

где \(p\) – шаг зуба – расстояние по окружности двух соседних зубьев (их осей) на футбольном круге.