Определение модуля упругости: DSpace at Saint Petersburg State University: Invalid Identifier

alexxlab | 01.09.1993 | 0 | Разное

Определение модуля упругости древесины по ГОСТ 16483.31-74

по методике ГОСТ 16483.31-74 «Древесина. Резоансный метод определения модулей упругости и сдвига и декремента колебаний»

Для определения модуля упругости древесины используют резонансный метод, описанный в ГОСТ 16483.31-74 «Древесина. Резонансный метод определения модулей упругости и сдвига и декремента затуханий».

Согласно ГОСТ 16483.31-74, сущность метода заключается в возбуждении у образца со свободными концами продольных колебаний основной гармоники и изгибных колебаний второго обертона; по частотам резонансных колебаний определяют модуль упругости и модуль сдвига, а по ширине резонансных пиков -логарифмический декремент затуханий.

Соответственно, для определения динамического модуля упругости необходими с высокой точностью определять резонансную частоту продольных колебаний образца.

Специалисты компании ZETLAB провели эксперимент по определению резонансной частоты при помощи программного обеспечения и измерительных устройств ZETLAB.

В качестве образца был использован фрагмент древесины, длиной 35 мм:

Состав испытательной установки

Проведение испытаний

При помощи контроллера системы управления виброиспытаними ZET 028 через вибростенд образец подвергался воздействию вибрации.

Сигналы с акселерометров обрабатывались в программе «Взаимный узкополосный спектр», которая позволяет проводить анализ частотных характеристик физических систем, на вход которых поступает некоторое возмущение.

Оценка характеристик приведена на графиках ниже:

1) На графике приведены амплитудная и фазовая характеристики объекта испытаний. Как видно, амплитудная характеристика обладает отчётливым пиком на частоте ∼ 4447,9 Гц, а фазовая характеристика резко меняется на той же частоте. Это свидетельствует о первой нормальной моде объекта, за которой и будет вестись наблюдение.

2) В таблице регистрируется резонансная частота и рассчитываются дополнительные параметры, соответствующие данной моде колебаний:

3) В течение испытаний самописец сигналов записывает все зарегистрированные значения резонансной частоты образца.

По графику видно, что резонансная частота на всем протяжении испытаний (в данном случае 10 минут) определяется с высокой точностью (погрешность не более 0,1 %).

Последующая обработка результатов ведется при помощи вычислений.

Модуль упругости рассчитывается по формуле:

где b, h, l – соответственно ширина, высота и длина образца, м

m – масса образца, кг

f – резонансная частота, Гц

β – поправка на массу прикрепленных датчиков и штифта, равная отношению массы образца с дополнительным весом к массе образца без него.

Эксперимент показал, что при помощи программного обеспечения и устройств ZETLAB можнос высокой точностью определять требуемые характеристики, а также автоматизировать процесс определения резонансной частоты древисины, а соответственно и модулей упругости.

- Сортировать по Заказ по умолчанию

- Заказ по умолчанию

- Имя

- Цена

- Дата

- Популярность

- Сортировать товары по возрастанию

- Показать 5 Продуктов на странице

- 5 Продуктов на странице

- 10 Продуктов на странице

- 15 Продуктов на странице

Лабораторная работа 115

Лабораторная работа № 115

Определение модуля упругости методом изгиба

Цель работы: Экспериментальное определение модуля

упругости стали и титана методом изгиба стержня.

Приборы и принадлежности: прибор для определения модуля упругости,

стальной и титановый стержень, штангенциркуль, масштабная линейка,

измерительный микроскоп (или катетометр), набор грузов.

Теоретическое введение

Из механики известно, что под действием приложенной к телу силы, изменяется его форма и объем, т. е. Тело деформируется. Различают деформации растяжения, сжатия, сдвига, кручения, изгиба.

Величина деформации растяжения оценивается отношением изменения размера тела D

При действии на твердое тело различных по величине сил деформация его будет неодинаковой.

Отношение силы, вызывающей деформацию растяжения, к площади поперечного сечения образца называется механическим напряжением

Упругие

деформации твердых тел подчиняются закону Гука, выражающему

пропорциональность между напряжением и величиной относительной деформации,

т. е.

е.

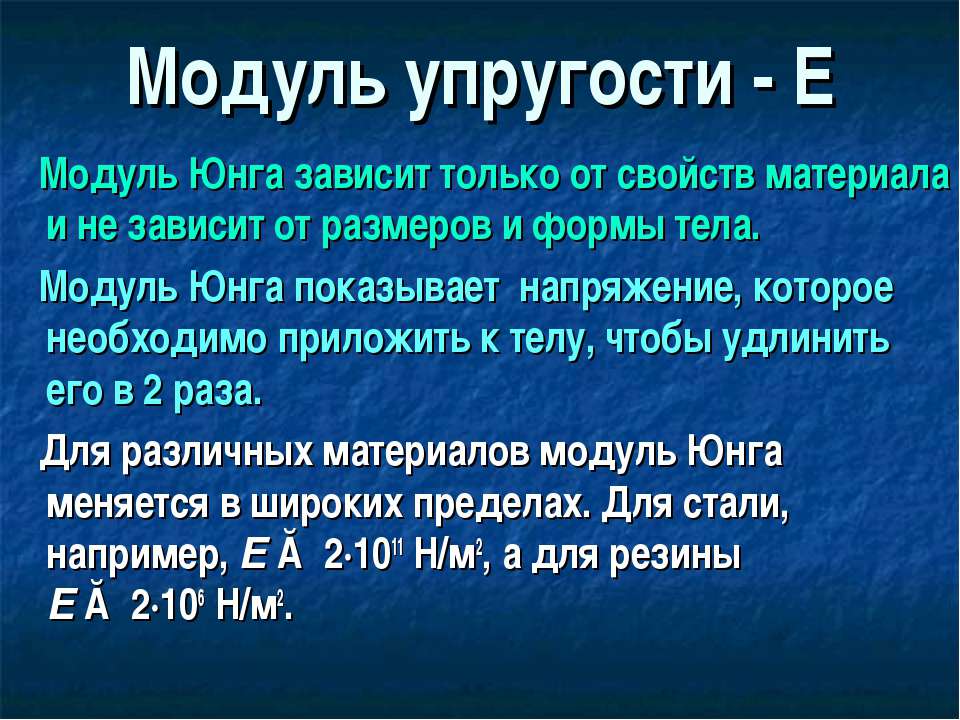

где Е – модуль упругости Юнга.

Величина модуля упругости зависит от материала, из которого изготовлен образец. Модуль Юнга можно определить, пользуясь выражением

Численно модуль Юнга равен величине нагрузки, которую надо приложить к образцу с единичной площадью поперечного сечения, чтобы удвоить его длину

Пользуясь соотношением (1), можно определить абсолютную деформацию

Описание рабочей установки и метода измерения

Модуль упругости можно определить методом изгиба стержня, обоими концами положенного на твердые опоры и нагруженного в середине грузом определенного веса

Действие этой силы вызывает деформацию изгиба (рис.1).

Действие этой силы вызывает деформацию изгиба (рис.1).

В этом случае деформация характеризуется так называемой стрелой изгиба l, т.е. расстоянием, на которое опускается точка приложения силы, действующей на стержень. Стрела изгиба связана с модулем упругости соотношением

где G – вес груза; l – расстояние между опорами; a – ширина поперечного сечения стержня; b – высота сечения.

Применение формулы (2) для определения модуля упругости возможно, если стержень прямоугольного сечения и изгибающая сила действует параллельно той стороне стержня, которая входит в знаменатель в третьей степени.

Прибор для определения модуля упругости по изгибу стержня состоит из панели 1, на которой смонтированы две стойки 2 с опорами 3.

Исследуемый

стержень 4 кладется концами на опоры. Деформация стержня вызывается

подвешенным к нему грузом 5 (рис.2).

Исследуемый

стержень 4 кладется концами на опоры. Деформация стержня вызывается

подвешенным к нему грузом 5 (рис.2).

Ход работы

1. Измеряют штангенциркулем высоту b и ширину a поперечного сечения стержня в нескольких местах (хотя бы в трех) и определяют средние значения.

2. Линейкой измеряют расстояние l между опорами. Кладут на опоры стальной стержень.

3. По шкале окуляра измерительного микроскопа отсчитать начальное (нулевое) положение h0/ середины верхней грани стержня.

4.

Нагрузить последовательно стержень грузами

массой 0,1 кг; 0,2 кг; 0,3 кг и произвести отсчет положения верхней грани h1/,

h2/,

h3/

(первичные отсчеты).

5. Снимая дополнительные грузы, отметить последовательно положения стержня h2// и h1// (вторичные отсчеты).

6. Освободив стержень от дополнительных грузов, определить снова нулевое положение стержня h0//. В случае несовпадения вторичных и первичных отсчетов следует взять среднее значение из обоих отсчетов.

7. Определить для каждого груза стрелу прогиба l = h – h0.

8. По формуле (2) определить значение модуля упругости для каждого из грузов. Найти среднее значение <E>.

9.

Определить относительную ошибку измерений

для каждого груза дифференциальным методом, найти среднюю относительную

ошибку, и исходя из среднего значения модуля упругости <E>,

вычислить абсолютную погрешность.

10. Повторить измерения для титанового стержня.

Таблица

|

№ |

G |

h0 |

h/ |

h// |

a |

b |

l |

E |

|

|

|

|

|

|

|

|

|

|

Вопросы для допуска к работе

1. Какова цель работы?

Какова цель работы?

2. Поясните метод определения модуля упругости методом изгиба стержня.

3. Опишите ход работы.

4. Оцените погрешность метода измерений модуля упругости.

Вопросы для защиты работы

1. Какие виды деформаций наблюдаются в твердых телах? Дайте характеристику каждого из них.

2. Какая деформация называется упругой? Неупругой?

3. Сформулируйте закон Гука.

4. Каков физический смысл модуля Юнга?

5. Получите формулу расчета относительной погрешности DЕ/Е, пользуясь дифференциальным методом, и укажите пути повышения точности результатов эксперимента.

Испытание для определения модуля упругости бетона

🕑 Время чтения: 1 минута

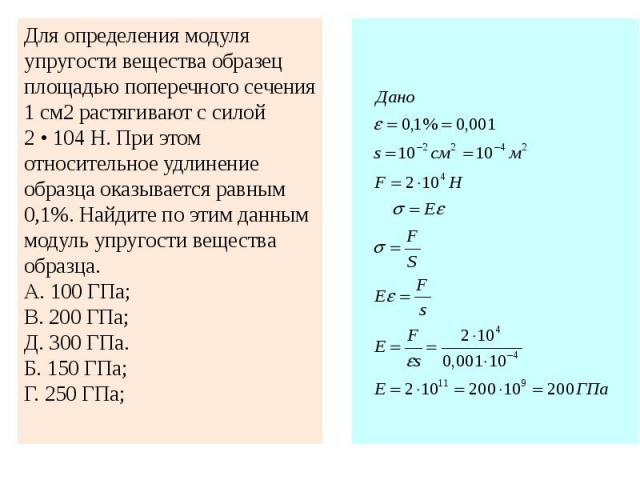

Модуль упругости бетона определяется как отношение напряжения, приложенного к бетону, к соответствующей вызванной деформации. Точное значение модуля упругости бетона можно определить, проведя лабораторное испытание, называемое испытанием на сжатие цилиндрического образца бетона.

Точное значение модуля упругости бетона можно определить, проведя лабораторное испытание, называемое испытанием на сжатие цилиндрического образца бетона.

При испытании анализируется деформация образца по отношению к различным изменениям нагрузки. Эти наблюдения создают график напряжения-деформации (график нагрузки-прогиба), по которому определяется модуль упругости бетона. Наклон линии, проведенной на кривой напряжения-деформации от нулевого значения напряжения до значения напряжения сжатия 0,45f’c (рабочее напряжение), дает модуль упругости бетона.

Лабораторные испытания для определения модуля упругости бетона описаны ниже.

Contents:

- Procedure

- Setting Up Compressometer

- Testing the Specimen

- Load-Deflection Graph

- Calculation and Results

- Calculation

- Test Report

- Result

- Precautions

Procedure

Процедура проверки включает два этапа. Сначала настраивается компрессометр, затем приложение нагрузки и испытание.

Сначала настраивается компрессометр, затем приложение нагрузки и испытание.

Настройка компрессометра

Компрессометр — это устройство, используемое при испытании на сжатие бетонного цилиндра для определения его деформационных характеристик. Настройка включает в себя следующие процедуры.

- Компрессометр состоит из двух рамок (верхней и нижней), как показано на рисунке-1. Рамы изначально собираются с помощью проставок. Распорки удерживаются на месте во время сборки.

- Поворотный стержень держится на винтах, которые затем фиксируются на месте. Стяжные винты верхней и нижней рам оставляются в незатянутом состоянии.

- После того, как компрессометр установлен, его помещают на образец бетона, находящийся на ровной поверхности. Компрессометр размещают в центре образца.

- После установки положения винты затягиваются, и компрессометр удерживается на образце.

- После завершения установки распорки можно отвинтить и снять.

1. Компрессометр с циферблатным индикатором

1. Компрессометр с циферблатным индикаторомИспытание образца

Процедура испытания включает следующие этапы:

- Образец с установленным компрессометром помещается на платформу машины для испытания на сжатие. Он правильно отцентрован.

- Приложение нагрузки осуществляется непрерывно со скоростью 140 кг/см²/мин без каких-либо препятствий.

- Приложение нагрузки продолжается до тех пор, пока не будет достигнуто значение напряжения, равное (c+5) кг/см². Здесь c — 1/3 средней прочности куба на сжатие (значение прочности куба, рассчитанное с точностью до 5 кг/см²), что соответствует нагрузке 12,4 т.

- Как только это значение напряжения достигнуто, оно поддерживается в течение 60 секунд, а затем снижается до напряжения 1,5 кг/см², что соответствует значению нагрузки 0,3 Тл.

- Опять же, нагрузка увеличивается до тех пор, пока не будет достигнуто напряжение (c+1,5) кг/см², что соответствует нагрузке 11,8Т. В этот момент записывают показания компрессометра.

- Теперь нагрузка постепенно снижается, и показания записываются с интервалом в 1 Тл, т.е. 0,3 т .

- Повторите испытание, приложив нагрузку в третий раз, и запишите показания компрессометра с интервалом в 1T, т.е. 1,8T, 10,8T, 9,8T, 8,8T, 7,8T,……… ..,1.8T,0.3T определяется.

Подробнее: Прочность бетонных цилиндров на сжатие

График нагрузки-прогиба

На основании наблюдений построен график прогиба нагрузки для условий нагрузки. Касательные проведены на начальном участке графика и в точке значения, равного рабочему напряжению бетонной смеси. Проводится линия, соединяющая обе точки.

Рис.2. Нагрузка-дефекция ГрафикЧитать Подробнее: кривая напряженного деформации бетона

Расчет и результаты

РасчетНаклон начальной касательной дает:

Начальный касательный модул = напряжение/штамм

Наклон касательной при рабочем напряжении дает: Модуль касательной при рабочем напряжении = напряжение/деформация Наклон линии, соединяющей начальную точку касания и точку рабочего напряжения, дает: Секущий модуль = напряжение/деформация Следующая информация должна быть включена в отчет. Начальный модуль касательной заданного бетона = ……….. …….Н/мм² Тангенсный модуль при рабочем напряжении =………………….Н/мм² Секущий модуль (модуль упругости данного бетона) = ………….. Н/мм² Содержание Технология бетона – это развивающаяся технология строительства, широко распространенная во всех частях мира. Проще говоря, бетон представляет собой смесь цемента, песка и заполнителя в определенной пропорции. Модуль упругости бетона, как правило, относится к отношению приложенного к бетону напряжения к вызванному деформацией. Испытание для определения модуля упругости бетона известно как испытание на сжатие цилиндрического образца бетона . Испытание обычно состоит из компоновки компрессометра и применения серии циклов сжимающего напряжения примерно до 40% измеренного сжимающего напряжения. Определить модуль упругости бетона. Основной принцип этого испытания основан на оценке деформации образца бетона при различных условиях нагрузки. На основе этих наблюдений строится график напряжения-деформации и определяется модуль упругости. График напряжения-деформации также широко известен как график нагрузки-прогиба. Затем на кривой напряжение-деформация рисуется наклон линии от нулевого значения напряжения до значения напряжения сжатия, вычисляемого как 0,45f‘c дает модуль упругости бетона. Процедура для определения модуля упругости состоит из следующих серий шагов: 1. Настройка компрессрессии: . Первый шаг включает в себя настройку настройки:

Результат Меры предосторожности

Определение модуля упругости бетона

Когда к такой смеси добавляется вода, происходит гидратация, в результате чего образуется твердая масса, известная как бетон. Из-за огромного использования бетонных конструкций необходимо убедиться в качестве бетона в строительстве. Одно из таких испытаний включает определение модуля упругости бетона.

Когда к такой смеси добавляется вода, происходит гидратация, в результате чего образуется твердая масса, известная как бетон. Из-за огромного использования бетонных конструкций необходимо убедиться в качестве бетона в строительстве. Одно из таких испытаний включает определение модуля упругости бетона.

. В первую компрессометра.

Компрессометр может быть определен как устройство, используемое для оценки деформационного поведения цилиндрического образца бетона.

Установка включает следующие шаги:

i. Верхняя и нижняя рамки компрессометра регулируются с помощью распорок.

ii. Затем поворотный стержень удерживается на винтах и надежно фиксируется в нужном положении.

Затем поворотный стержень удерживается на винтах и надежно фиксируется в нужном положении.

iii. Затем компрессометр осторожно помещают в центр образца.

IV. Винты затягиваются, пока компрессометр удерживается на месте.

v. Наконец, после завершения позиционирования распорки отвинчиваются и снимаются.

2. Испытание образца:

Испытание образца в основном состоит из следующих этапов:

i. После правильного размещения образца к нему прикладывают нагрузку со скоростью 140 кг/см²/минуту.

ii. Приложение нагрузки постоянно увеличивается до тех пор, пока не будет достигнуто значение напряжения, равное (c+5) кг/см². C указывает 1/3 среднего напряжения сжатия.

III. После достижения вышеуказанного значения нагрузку держат около минуты. Затем напряжение снижается до 1,5 кг/см².

iv. Точно так же скорость нагрузки увеличивается до (c+1,5) кг/см² и записывается показание.

v. Нагрузка увеличивается аналогично с интервалом 1T и записывается.