Определение предел текучести: Предел текучести и условный предел текучести Rp 0,2

alexxlab | 22.07.2023 | 0 | Разное

Предел текучести стали: на что влияет

Вопросы, рассмотренные в материале:

- Что такое предел текучести стали

- Практическое значение предела текучести стали

- Влияние различных добавок на предел текучести стали

- Значение предела текучести стали по ГОСТу

- Проверка сплава на предел текучести

Что такое предел текучести стали

Различные марки стали широко применяются в большинстве областей современной промышленности. Стальные сплавы имеют высокие эксплуатационные характеристики, которые делают их востребованным материалом в строительстве, в машино- и станкостроении, в производстве самых разных механизмов, инструментов, медицинского оборудования и т. д.

На стадии проектирования специалистам необходимо принимать в расчет целый ряд важных характеристик металла, одной из которых является предел его текучести.

Конструктору-проектировщику необходимо подбирать сплав, исходя из его механических свойств.

При проектировании элементов конструкций и деталей для различных сооружений и механизмов инженерам необходимо исключить возможность серьезных изменений и разрушения. В ходе создания проекта обязательно учитывается, какой предел текучести стали допустим для деталей данного агрегата, так как от этого зависит, помимо эксплуатационных качеств, безопасность людей.

Предел текучести конструкционной стали позволяет судить о допустимых нагрузках для конкретных материалов и изготовленных из них деталей механизмов или элементов конструкций. Проще говоря, это максимальная нагрузка для:

- зданий;

- сооружений;

- деталей и узлов механизмов.

Изначально этот параметр определяли эмпирическим путем. Только в XIX веке учеными были заложены основы сопромата – науки о прочности и надежности деталей механизмов и конструкций.

Только в XIX веке учеными были заложены основы сопромата – науки о прочности и надежности деталей механизмов и конструкций.

Развитие ядерной физики в начале прошлого столетия сделало возможным определение расчетного предела текучести стали. В работах, опубликованных в 1924 году, Яков Френкель смог определить значение напряжения, которого достаточно для деформирования простых тел, используя в качестве исходной величины прочность связей между атомами. Такие вычисления в начале XX века были крайне сложными, но начало было положено.

Значение предела текучести ученый рассчитал по формуле:

ττ = G / 2π, где

G – модуль сдвига, определяющий устойчивость межатомных связей,

По мере развития науки повысившаяся точность расчетов позволила существенно расширить область применения металлоконструкций и механизмов в строительстве и многих других сферах.

Практическое значение предела текучести стали

Специалисты уделяют стальным сплавам особое внимание, разрабатывая методики расчета прочностных показателей и определяя предельно допустимые нагрузки на детали из разных типов стали, так как сегодня это самый востребованный в промышленности и строительстве материал.

Детали и элементы из стали при эксплуатации часто испытывают на себе серьезные нагрузки, в том числе и комбинированные. Изделия подвергаются растяжению, сжатию, изгибанию и сдвигу. Нагрузка может быть статической, динамической или циклической, когда максимум напряжения снова и снова достигается через определенные промежутки времени. Задача специалиста в том, чтобы сделать будущую конструкцию или механизм максимально долговечным, надежным и безопасным.

Типы стали с высоким пределом текучести востребованы по экономическим соображениям, так как дают возможность снизить металлоемкость и массу изделий, сохраняя при этом высокое качество и соответствие нормам ГОСТа, ТУ и другим стандартам.

Расчетное сопротивление стали по пределу текучести – ключевой показатель, характеризующий устойчивость деталей к деформированию и разрушению под действием различных нагрузок.

Влияние различных добавок на предел текучести стали

Влияние содержания углерода на свойства стали

В соответствии с принципом аддитивности можно проследить зависимость предела текучести стали от процентной доли содержащегося в ней углерода. Увеличивая концентрацию этого элемента до 1,2 %, можно добиться также повышения прочности, твердости и пороговой хладоемкости.

При увеличении процентной доли углерода выше 1,2 % углеродистая сталь демонстрирует существенное ухудшение таких характеристик, как свариваемость и предельная пластичность. Лучше всего поддаются сварке низкоуглеродистые типы стали.

Азот и кислород в сплаве

Оба этих элемента, стоящих в начале периодической таблицы, относят к вредным примесям. Они ухудшают качество сплава, отрицательно сказываясь на его вязкости и пластичности, снижая сопротивление хрупкому разрушению. Доля кислорода в составе выше 0,03 % ускоряет старение стали, а примесь азота способствует повышению ее ломкости. Однако в отдельных случаях азот может улучшать прочностные характеристики за счет снижения предела текучести.

Они ухудшают качество сплава, отрицательно сказываясь на его вязкости и пластичности, снижая сопротивление хрупкому разрушению. Доля кислорода в составе выше 0,03 % ускоряет старение стали, а примесь азота способствует повышению ее ломкости. Однако в отдельных случаях азот может улучшать прочностные характеристики за счет снижения предела текучести.

Добавки марганца и кремния

Марганец в качестве легирующей добавки используют, чтобы раскислить сплав и нивелировать вредное воздействие серы. Благодаря близости свойств этого металла и железа его добавление в состав стальных сплавов само по себе не оказывает какого-либо заметного влияния на их характеристики. Обычно в стали содержится порядка 0,8 % этого элемента.

Кремний добавляют для раскисления сплава в концентрации не более 0,4 %. Дальнейшее повышение процентной доли этого элемента отрицательно сказывается на свариваемости. В конструкционных марках стали по этой причине содержание кремния не превышает 0,25 %. В остальном добавление этого компонента не меняет ключевых свойств металла.

В остальном добавление этого компонента не меняет ключевых свойств металла.

Примеси серы и фосфора

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики материалов. Предельно допустимое содержание этого элемента в стальных сплавах в виде хрупких сульфитов – 0,06 %.

Присутствие серы в составе стали ведет к снижению таких показателей, как предел текучести, пластичность, ударная вязкость, устойчивость к износу и коррозии.

Воздействие фосфора двояко: он влияет на ряд физико-химических характеристик. Добавление этого элемента повышает предел текучести, но при этом параллельно снижает ударную вязкость и пластичность. Допустимая процентная доля этой примеси колеблется от 0,025 до 0,044 %. Негативное воздействие фосфора усиливается при повышении углеродистости сплава.

Легирующие добавки в составе сплавов

Легирующие элементы (специальные добавки) используются для приведения его характеристик к требуемым значениям. Улучшенный таким способом металл принято называть легированным. Для достижения оптимального эффекта такие дополнения вводятся комбинированно с соблюдением нужных пропорций.

Улучшенный таким способом металл принято называть легированным. Для достижения оптимального эффекта такие дополнения вводятся комбинированно с соблюдением нужных пропорций.

Для легирования используют хром, никель, ванадий, молибден и другие элементы. Их добавление дает возможность повысить предел текучести, прочность, ударную вязкость, устойчивость к коррозии и ряд других механических и физико-химических характеристик.

Значение предела текучести стали по ГОСТу

Предел текучести (σТ) для различных марок стали регламентируют соответствующие ГОСТы. Все значения указаны в МПа и с примечанием «не менее». Ниже приводятся примеры для наиболее широко применяемых типов.

ГОСТ 1050 от 1988 года для качественных углеродистых конструкционных видов стали содержит значения предела текучести сплава при температуре +20 °С (образцы, диаметр или толщина которых не превышает 80 мм):

- сталь 20 (Ст20, 20) при T = +20 °С, прокат, нормализованная – не менее 245 МПа;

- сталь 30 (Ст30, 30) при T = +20 °С, прокат, нормализованная – не менее 295 МПа;

- сталь 45 (Ст45, 45) при T = +20 °С, прокат, нормализованная – не менее 355 МПа.

Если сталь изготавливается по согласованию с заказчиком, то ГОСТ предусматривает другие нормы. В частности, нормативный предел текучести стали для образцов, прошедших термообработку, должен быть:

Сталь 30 (Ст30, закалка и отпуск)

- прокат размером до 16 мм – не менее 400 МПа;

- прокат размером от 16 до 40 мм – не менее 355 МПа;

- прокат размером от 40 до 100 мм – не менее295 МПа.

Сталь 45 (Ст45, закалка и отпуск)

- прокат размером до 16 мм – не менее 490 МПа;

- прокат размером от 16 до 40 мм – не менее 430 МПа;

- прокат размером от 40 до 100 мм – не менее 375 МПа.

Указанные для Ст30 параметры относятся к прокату до 63 мм (ГОСТ 4543 от 1971 года).

Сталь 40Х (СТ40Х, сталь конструкционная легированная, хромистая, ГОСТ 4543 от 1971 года): для проката размером 25 мм (закалка и отпуск)– предел текучести не менее 785 МПа.

Сталь 09Г2С (лист, конструкционная низколегированная для сварных конструкций, кремнемарганцовистая, ГОСТ 5520 от 1979 года) – предел текучести не менее 265 – 345 МПа. При высокой температуре предел текучести стали составляет: +250 °С – 225 МПа; +300 °С –196 МПа; +350 °С – 176 МПа; +400 °С – 157 МПа.

Сталь 3 (углеродистая обыкновенного качества, ГОСТ 380 от 2005 года) выпускается под марками: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, каждая имеет регламентированный минимальный предел текучести.

Проверка сплава на предел текучести

Перед началом производства свойства сплавов изучают, проводя испытания, в ходе которых образцы подвергают воздействию различных нагрузок до полной утраты изначальных характеристик.

Металл подвергают:

- статистическим нагрузкам;

- проверке на выносливость и усталость;

- растягиванию;

- изгибанию и скручиванию;

- изгибанию с растяжением.

Для испытания образцов пользуются специальным оборудованием, создавая близкие или аналогичные таковым условия при последующей эксплуатации изделий.

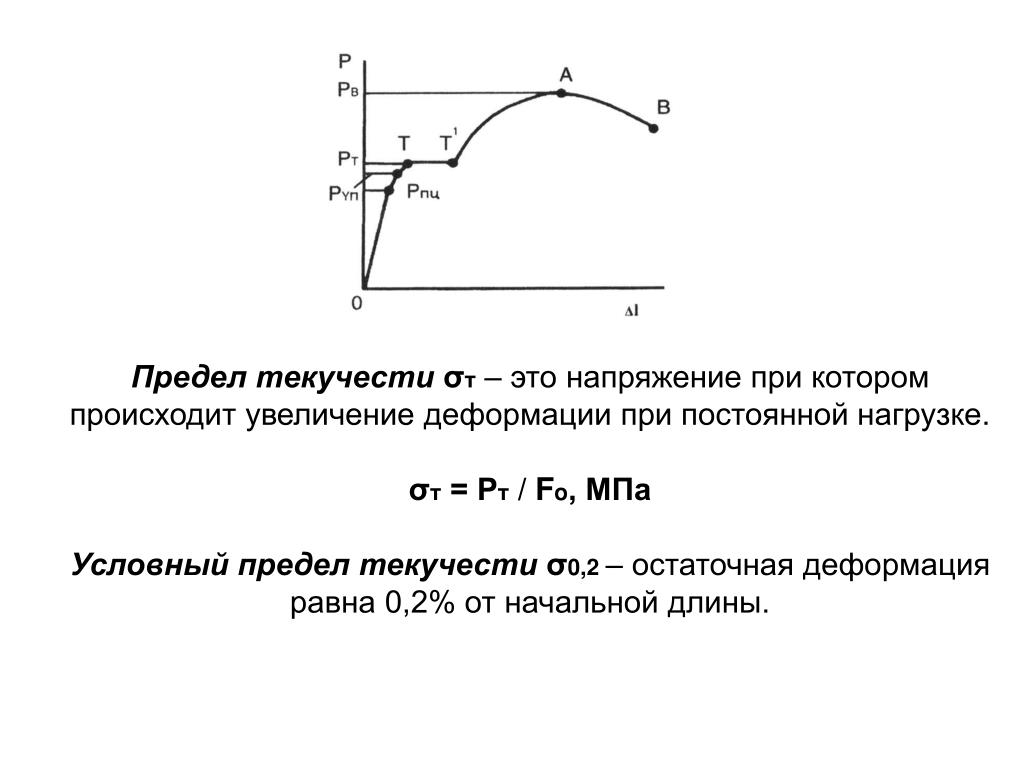

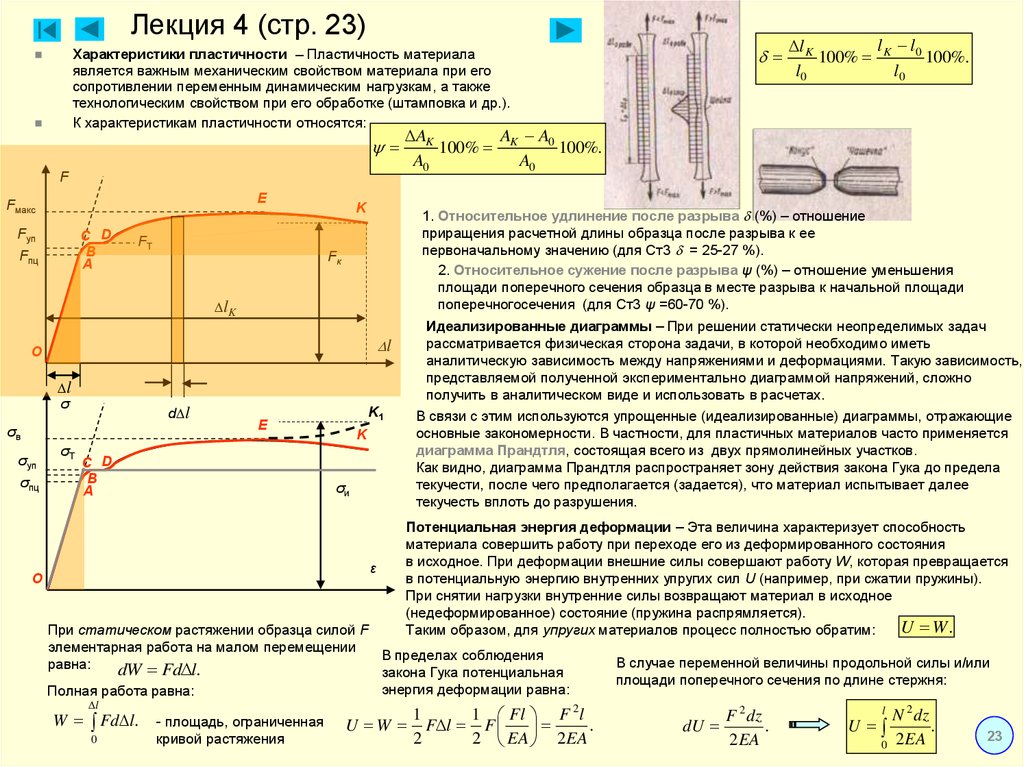

Для исследования берется образец цилиндрической формы (сечение 20 мм, длина 10 мм), на который воздействует растягивающая нагрузка. Для захвата вырезается заготовка большей длины, на ней отмечается расчетный отрезок в 10 мм. Увеличивая силу воздействия, фиксируют удлинение, отмечая данные на графике – диаграмме условного растяжения.

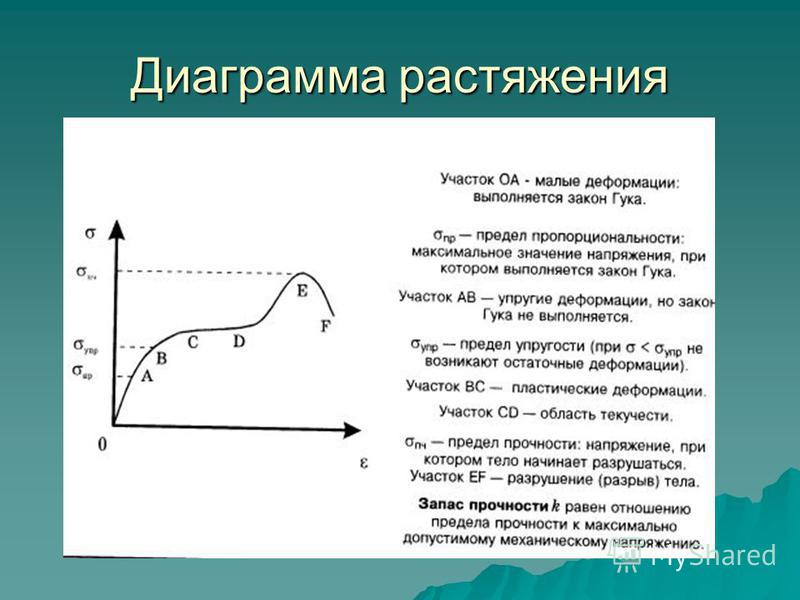

При малой силе воздействия происходит пропорциональное удлинение расчетного отрезка, пока по мере увеличения напряжения не будет достигнут предел пропорциональности.

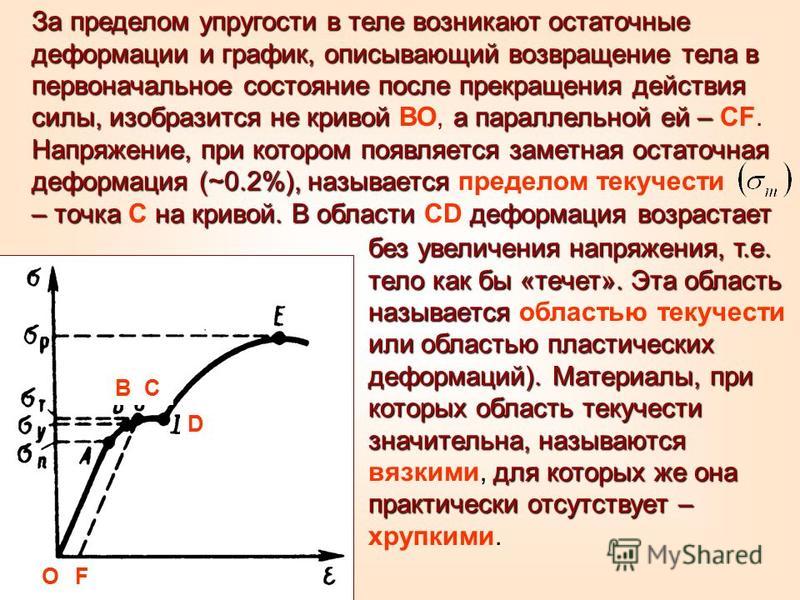

Далее удлинение становится непропорциональным и достигает порога, пройдя который образец не может вернуться к изначальной длине. На следующем этапе изменение длины идет без увеличения силы, воздействующей на него, – достигается предел текучести. К примеру, для прута Ст3 это состояние возникает при нагрузке 240 МПа.

Материалы, самостоятельно деформирующиеся в течение длительного периода времени при неизменной силе воздействия, принято называть идеально пластическими.

Случается, что нет возможности четко определить площадку текучести. В таких случаях пользуются определением «условный предел текучести», который подразумевает деформацию или остаточное изменение около 0,2 %. Эта величина может варьировать в зависимости от того, насколько пластичен конкретный металл.

Чем ниже пластичность, тем меньше остаточное изменение. Слабо выраженная деформация свойственна «уплотняющимся сплавам» – меди, латуни, алюминию, низкоуглеродистым типам стали.

В ходе исследований и испытаний выяснилось, что в металле, который начал «течь», имеют место существенные искажения кристаллической решетки с формированием линий сдвига слоев.

После самопроизвольного растяжения металл достигает следующего состояния и вновь начинает сопротивляться деформированию. Далее материал проходит предел прочности, образуется слабая область, где образец начинает сужаться.

Далее материал проходит предел прочности, образуется слабая область, где образец начинает сужаться.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Происходит быстрое уменьшение площади поперечного сечения, сопровождаемое одновременным падением величины силы воздействия и напряжения с последующим разрывом образца.

Наиболее прочные сплавы выдерживают напряжение до 1 716 МПа. Предел текучести высокопрочной стали Ст3 колеблется от 392 до 490 МПа.

Предел текучести – одна из ключевых характеристик стальных сплавов. Современная промышленность требует большого количества деталей из стали, обладающих высокой прочностью. Поэтому специалисты обязаны уметь правильно рассчитывать главные параметры будущих изделий и применять расчетные данные на практике.

Сплавы твердые спеченные. Метод определения предела прочности и предела текучести при сжатии – РТС-тендер

ГОСТ 27034-86

(ИСО 4506-79)

Группа В59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОКСТУ 1909

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

Н.А.Кудря, А.А.Залужный, В.И.Туманов, В.Ф.Очкасов, С.В.Романова

ВНЕСЕН Министром цветной металлургии СССР

Член Коллегии А.А.Голубев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16 октября 1986 г. N 3112

Изменение N 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 6 от 21.10.94)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВВЕДЕН ВПЕРВЫЕ

ВВЕДЕН ВПЕРВЫЕ

4. Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

5. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменением N 1, утвержденным в марте 1995 г. (ИУС 6-95)

Настоящий стандарт устанавливает метод определения предела прочности и предела текучести при сжатии твердых спеченных сплавов.

Допускается проводить определение предела прочности и предела текучести при сжатии по ИСО 4506-79 (см. приложение).

(Измененная редакция, Изм. N 1).

Метод состоит в приложении к образцу, помещенному между двумя параллельно расположенными опорами, нагрузки в осевом направлении до достижения ожидаемой деформации или до разрушения образца.

2.1. Для испытания применяют образцы двух типов – I и II.

2.2. Размеры образцов типа I приведены на черт.1 (25 координат с интервалами в 1 мм).

1,21 | 1,90 | 2,29 | 2,54 | 2,69 | 2,79 | 2,86 | 2,91 | 2,94 | 2,96 | 2,98 | 2,99 | 3,00 |

Черт. 1

1

Торцовые и цилиндрические поверхности головок образцов должны быть литерованными. Другие поверхности образца шлифованию не подвергают.

2.3. Минимальный диаметр образца типа I измеряют с погрешностью не более 0,02 мм.

2.4. Образец типа II должен иметь цилиндрическую форму диаметром (8±0,3) мм и длиной (16±0,5) мм.

При изготовлении образцов удаляют поверхностный слой на глубину не менее 0,2 мм.

2.4.1. Торцовые и цилиндрическая поверхности образца должны быть шлифованными.

2.4.2. Шероховатость поверхности торцов образца должна быть не более 0,63 мкм.

Шероховатость цилиндрической поверхности образца должна быть не более 2,5 мкм.

2.4.3. Отклонение от параллельности торцов образца не должно превышать 0,5 мкм/мм.

Конусность образца не должна превышать 0,05 мм.

2. 4.4. Длину и диаметр образца измеряют с погрешностью не более 0,01 мм.

4.4. Длину и диаметр образца измеряют с погрешностью не более 0,01 мм.

Параллельность торцов образцов измеряют с погрешностью до 0,001 мм.

2.5. Перед испытанием образцы подвергают визуальному осмотру для определения качества поверхности.

На поверхности образца не должно быть трещин или дефектов структуры.

3.1. Испытательная машина (пресс) для испытания на сжатие, обеспечивающая условия испытания:

максимальная нагрузка на образец должна быть достаточной для его разрушения;

скорость приложения нагрузки должна быть равномерной;

устройство для измерения нагрузки, необходимой для деформации, с погрешностью не более 1%.

3.2. Две точно центрированные и жестко закрепленные параллельно расположенные опоры из твердого сплава твердостью не менее 1600 HV (черт.2).

Черт. 2

2

Контактные поверхности опор должны быть перпендикулярны к оси нагружения и параллельны друг другу.

Отклонение от параллельности между двумя опорами не должно превышать 0,5 мкм/мм.

3.3. Прокладки из алюминиевой или танталовой фольги толщиной (0,05±0,005) мм.

3.4. Экстензометры (калибры смещения зажимного типа) или тензодатчики проволочные по нормативно-технической документации.

4.1. Испытания проводят при температуре (293) К [(20) °C].

4.2. Образец для испытания помещают между двумя опорами. Между образцом и опорами устанавливают прокладки из алюминиевой или танталовой фольги.

К образцу прикладывают плавно увеличивающуюся без рывков нагрузку.

Скорость нагружения должна быть не более 8000 Н/с, что соответствует приблизительно 100 МПа/с.

4.3. Предел текучести при сжатии , например при остаточной деформации , определяют графическим методом в соответствии с черт. 3.

3.

Черт.3

4.3.1. На испытуемый образец, установленный между опорами машины и предварительно нагруженный, устанавливают экстензометр (тензодатчики). Затем образец нагружают и записывают диаграмму “нагрузка-деформация”.

Примечание. Из-за малой длины испытуемой зоны и высокой твердости материала возникают затруднения, связанные с измерением изменения длины с помощью использования экстензометров. Поэтому рекомендуется измерять изменения длины с помощью проволочного тензодатчика. Для этой цели в центре зоны испытания образца прикрепляют к нему симметрично два или четыре датчика.

Рабочая длина датчиков не должна превышать 8 мм.

Полученные результаты представляют среднюю величину изменения длины зоны испытания образца.

4.3.2. На диаграмме (черт.3) откладывают на оси абсцисс отрезок , равный заданной остаточной деформации , и проводят из точки линию , параллельную , до пересечения ее с кривой “нагрузка-деформация” (точка ).

Ордината точки соответствует нагрузке , используемой для определения предела текучести (например, ).

В случае трудности определения направления по диаграмме эту линию проводят на основании известного значения модуля

Юнга.

4.4. Определяют предел прочности при сжатии:

испытуемый образец нагружают, как указано в п.4.2, до разрушения.

Наибольшая нагрузка, предшествующая разрушению образца, соответствует нагрузке , используемой для вычисления предела прочности при сжатии .

5.1. Предел текучести при сжатии (), МПа, вычисляют по формуле

, (1)

где – минимальная начальная площадь поперечного сечения рабочей части образца, мм;

– нагрузка, соответствующая пределу текучести, Н.

5.2. Предел прочности при сжатии (), МПа, вычисляют по формуле

, (2)

где – нагрузка, предшествующая разрушению образца, Н.

5.3. За показатель предела прочности и предела текучести при сжатии принимают среднее арифметическое значение результатов испытаний не менее пяти образцов.

5.4. Полученные результаты округляют до 10 МПа.

В протоколе испытания указывают:

тип, размеры образцов и марку испытуемого сплава;

предел прочности и предел текучести при сжатии каждого из испытанных образцов и средние результаты испытания;

обозначение настоящего стандарта.

1. Назначение и область применения

Настоящий международный стандарт устанавливает метод определения предела прочности и предела текучести твердых сплавов при одноосных сжимающих нагрузках.

2. Сущность метода

Образец, помещенный между двумя твердосплавными опорами, нагружают в осевом направлении до тех пор, пока не происходит ожидаемая деформация или пока образец не разрушится.

3. Символы и определения

Символ | Определение | Единица измерения |

Минимальная первоначальная площадь поперечного сечения | мм | |

(с индексом) Нагрузка, соответствующая пределу текучести, например: | ||

Нагрузка, соответствующая напряжению, при котором пластическая деформация составляет 0,2% | Н | |

Критическая нагрузка, т. | ||

Напряжение | Н/мм | |

Деформация | % | |

Модуль Юнга | Н/мм | |

(с индексом) Предел текучести, например: | ||

Предел текучести при пластической деформации 0,2% | Н/мм | |

Предел прочности при сжатии | Н/мм |

4. Аппаратура

Аппаратура

Машина для испытания должна быть сконструирована таким образом, чтобы нагрузки можно было прилагать с равномерной скоростью и так, чтобы в пределах данного диапазона измерений максимальная ошибка при нагружении составляла ±1%.

Испытуемый образец помещают между двумя хорошо центрированными и жестко закрепленными опорами из твердого сплава твердостью не менее 1600 HV (черт.1). Контактные поверхности должны быть перпендикулярны к оси нагружения и параллельны друг другу с точностью 0,5 мкм/мм.

Твердосплавная опора

Черт.1

5. Образец для испытаний

5.1. Размеры испытуемого образца должны соответствовать указанным на черт.2. Торцовые и цилиндрические поверхности расширенных концов должны подвергаться шлифованию. Другие поверхности шлифованию не подвергаются. (Шлифование или полирование может повлиять на результат испытания).

5.2. Минимальный диаметр испытуемого образца должен быть измерен с точностью ±0,02 мм.

6. Методика испытаний

6.1.Скорость увеличения напряжения

Скорость приложения нагрузки должна быть, по возможности, равномерной, и любые изменения в скорости должны производиться плавно, без толчков. Скорость не должна превышать 8000 Н/с, что соответствует приблизительно 100 Н/(мм/с).

6.2. Определение предела текучести

6.2.1. Предел текучести при пластической деформации 0,2% определяют в соответствии с черт.3. Метод характерен почти для всех металлов тем, что если снять нагрузку после того, как превышен предел упругости , кривая “нагрузка-деформация” принимает вид прямой, которая приблизительно параллельна кривой нагружения, лежащей ниже предела упругости.

6.2.2. Определение предела текучести с использованием графического метода пересечения кривых проводят следующим образом:

6. 2.2.1. Прикладывают предварительную нагрузку не более той, которая требуется для того, чтобы испытуемый образец сохранял правильное положение в машине.

2.2.1. Прикладывают предварительную нагрузку не более той, которая требуется для того, чтобы испытуемый образец сохранял правильное положение в машине.

6.2.2.2. Определяют кривую “нагрузка-деформация”.

Примечание. Из-за малой длины испытуемой зоны и твердости материала имеют место практические затруднения, связанные с измерением изменений длины с помощью калибров смещения зажимного типа (экстензометров). Поэтому рекомендуется измерять изменения в длине с помощью проволочного тензодатчика.

В центре зоны испытания должны быть прикреплены симметрично два или четыре датчика. Рабочая длина датчиков не должна превышать 8 мм. Полученные результаты представляют среднюю величину измерений длины зоны испытания.

6.2.2.3. На графике, показанном на черт.3, проводят отрезок , равный заданной остаточной деформации, и проводят от точки линию параллельно . Ордината точки пересечения имеет значение и представляет нагрузку, соответствующую пределу текучести.

Иногда трудно определить направление линии по диаграмме; в таком случае эту линию можно провести на основе известного значения модуля Юнга.

Образец для испытания (25 координат от до имеют интервалы в 1 мм)

1,21 | 1,90 | 2,29 | 2,54 | 2,69 | 2,79 | 2,86 | 2,91 | 2,94 | 2,96 | 2,98 | 2,99 |

3,00 | 2,99 | 2,98 | 2,96 | 2,94 | 2,91 | 2,86 | 2,79 | 2,69 | 2,54 | 2,29 | 1,90 | 1,21 |

Черт. 2

2

6.2.3. Предел текучести , в ньютонах на квадратный миллиметр, вычисляют по формуле

.

6.3. Определение предела прочности при сжатии

6.3.1. Испытуемый образец нагружают до разрушения.

6.3.2. Предел прочности при сжатии , в ньютонах на квадратный миллиметр, вычисляют по формуле

.

7. Выражение результатов

Приводят среднее арифметическое значение не менее пяти определений, округленное до ближайших 10 Н/мм.

8. Отчет об испытании

Отчет об испытании должен включать следующую информацию:

а) ссылку на данный международный стандарт;

б) все данные, необходимые для характеристики испытуемого образца;

в) полученный результат;

г) все операции, не указанные в данном международном стандарте или рассматриваемые как необязательные;

д) любые факторы, которые могли повлиять на результат.

Черт.3

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 1).

Что такое предел текучести? – Определение из Corrosionpedia

Что означает предел текучести?

Предел текучести относится к показателю максимального напряжения, которое может развиться в материале, не вызывая пластической деформации. Это напряжение, при котором материал проявляет заданную остаточную деформацию, и является практическим приближением к пределу упругости.

При проектировании инженерных конструкций предел текучести очень важен. Например, при проектировании компонента он должен выдерживать силу, возникающую во время использования, и компонент не должен пластически деформироваться. Другими словами, следует выбирать материал с достаточным пределом текучести.

Поскольку он представляет собой верхний предел сил, которые могут быть приложены без возникновения остаточной деформации, предел текучести часто используется для расчета максимально допустимой нагрузки на механическую деталь. Для различных материалов установлены различные критерии текучести.

Для различных материалов установлены различные критерии текучести.

Однако, когда материал подвергается нагрузке, он деформируется таким образом, что его можно восстановить. Предел текучести материала — это напряжение, после которого его деформация становится пластической. Любая деформация, вызванная напряжением, превышающим предел текучести, необратима. Из-за линейности упругой деформации предел текучести также известен как максимальное напряжение, которое может быть достигнуто без отклонений. Стресс и деформация имеют пропорциональную зависимость. За пределами этой точки можно наблюдать широкие деформации практически без увеличения приложенной нагрузки. Предел текучести выражается в Н/м2 или паскалях.

Реклама

Corrosionpedia объясняет предел текучести

Знание предела текучести материала очень важно при проектировании компонентов, поскольку он обычно представляет собой верхний предел нагрузки, которая может быть приложена. Предел текучести очень важен для управления технологиями производства многих материалов, таких как ковка, прокатка или прессование.

Предел текучести очень важен для управления технологиями производства многих материалов, таких как ковка, прокатка или прессование.

Испытание на растяжение используется для оценки предела текучести материала. Результаты испытаний наносят на кривую напряжения-деформации. Предел текучести материала — это напряжение, при котором кривая напряжения-деформации отклоняется от пропорциональности.

При проектировании предел текучести часто используется в качестве верхнего предела допустимого напряжения, которое может быть приложено к материалу. Это особенно важно при работе с материалами, требующими соблюдения точных допусков на размеры в условиях высоких напряжений и нагрузок. Изменяя плотность дислокаций, уровни примесей и размер зерна (в кристаллических материалах), можно точно настроить предел текучести материала. Для материалов без четко определенного предела текучести предел текучести обычно указывается как напряжение, при котором возникает остаточная деформация в размере 0,2% от исходного размера, известное как предел текучести 0,2%.

Величина предела текучести важна при строительстве конструкций, чтобы конструкции могли работать в упругой области при нормальных условиях эксплуатации. Однако при неожиданных ударных нагрузках, таких как взрывы, пожары или стихийные бедствия, такие как землетрясения, пластическая область материала становится решающей, поскольку большая часть энергии, поглощаемой материалами при таких обстоятельствах, в основном обеспечивается пластичностью. область, край. Таким образом, наличие более высокой ударной вязкости означает, что материалы способны выдерживать такую непредвиденную нагрузку в течение более длительного периода времени, что дает больше времени для выполнения мер безопасности.

Как правило, предел текучести увеличивается со скоростью деформации и уменьшается с температурой. Когда последнее не так, говорят, что материал демонстрирует аномалию предела текучести, которая типична для суперсплавов и приводит к их использованию в приложениях, требующих высокой прочности при высоких температурах. Аномалия предела текучести также упоминается как «аномалия предела текучести». Обычно довольно сложно определить точную точку, в которой начинается текучесть, поэтому на практике используется пробное напряжение. Считается, что именно здесь напряжение создает определенную деформацию, и это используется при определении предела текучести.

Аномалия предела текучести также упоминается как «аномалия предела текучести». Обычно довольно сложно определить точную точку, в которой начинается текучесть, поэтому на практике используется пробное напряжение. Считается, что именно здесь напряжение создает определенную деформацию, и это используется при определении предела текучести.

Реклама

Поделись этим термином

Связанные термины

- Молоток Шмидта

- Пластичность

- Коэффициент интенсивности стресса

- Предел текучести

- Скорость деформации

- Напряжение при изгибе

- Напряжение растяжения

- Размер зерна

- Удельная прочность

- Шейка

Предел текучести: определение, важность, графики и способы расчета

Предел текучести определяется как напряжение, при котором материал прекращает упругую деформацию и начинает пластическую деформацию. Это одно из важнейших механических свойств материала. Это помогает инженерам понять, как материал деформируется под воздействием нагрузки, что помогает им выбирать подходящие материалы для различных применений. Предел текучести определяется путем проведения испытания на растяжение образца материала. В этой статье будет дано определение предела текучести, обсуждена его важность в технике, а также описано, как он отображается на графиках и как рассчитывается.

Это одно из важнейших механических свойств материала. Это помогает инженерам понять, как материал деформируется под воздействием нагрузки, что помогает им выбирать подходящие материалы для различных применений. Предел текучести определяется путем проведения испытания на растяжение образца материала. В этой статье будет дано определение предела текучести, обсуждена его важность в технике, а также описано, как он отображается на графиках и как рассчитывается.

Что такое предел текучести?

Предел текучести определяется как максимальное напряжение, которое материал может выдержать до начала пластической деформации. Термин «предел текучести» обычно используется в контексте пластичных материалов или материалов, которые могут деформироваться.

Какое отношение предел текучести имеет к 3D-печати?

Предел текучести имеет отношение к 3D-печати, поскольку прочность 3D-печатной детали в значительной степени зависит от материала, ориентации печати и качества печати. Детали, напечатанные на 3D-принтере, прочнее в плоскости каждого печатного слоя, чем в направлении поперек сформированного набора печатных слоев. Молекулярные связи между слоями слабее, чем внутри слоев, поэтому при приложении чрезмерной силы они могут расслаиваться. Ориентация детали для использования преимущества лучшей прочности внутри слоя может увеличить общий предел текучести детали. Для получения дополнительной информации см. наше руководство по процессу 3D-печати.

Детали, напечатанные на 3D-принтере, прочнее в плоскости каждого печатного слоя, чем в направлении поперек сформированного набора печатных слоев. Молекулярные связи между слоями слабее, чем внутри слоев, поэтому при приложении чрезмерной силы они могут расслаиваться. Ориентация детали для использования преимущества лучшей прочности внутри слоя может увеличить общий предел текучести детали. Для получения дополнительной информации см. наше руководство по процессу 3D-печати.

Влияет ли предел текучести на характеристики 3D-печатного материала?

Да, предел текучести материала, напечатанного на 3D-принтере, оказывает большое влияние на его характеристики. Деталь, напечатанная на 3D-принтере с недостаточным пределом текучести, может пластически деформироваться при нормальных эксплуатационных нагрузках в приложении. Пластическая деформация не только снижает несущую способность детали, но и увеличивает вероятность возникновения разрушения.

Как понять график кривой напряжения-деформации предела текучести?

Предел текучести можно понять, взглянув на кривую напряжения-деформации материала. На рис. 1 приведен пример графика кривой напряжения-деформации:

На рис. 1 приведен пример графика кривой напряжения-деформации:

Сначала определите линейную часть графика. Это часть кривой, где напряжение и деформация пропорциональны друг другу. Во-вторых, определите, где заканчивается линейная часть кривой и начинается нелинейная часть.

Существует несколько способов определения предела текучести материала на основе графика напряжения-деформации. Наиболее распространенный способ характеристики предела текучести материала называется «пределом текучести при смещении 0,2 %». Для определения предела текучести при смещении 0,2% на кривой напряжение-деформация проводится линия, параллельная исходной линейной кривой упругого напряжения-деформации. Начало этой линии смещения соответствует нулевому напряжению (0 по оси Y) и деформации 0,2% (0,2% по оси X). Точка, в которой эта смещенная параллельная линия пересекает фактическую кривую напряжения-деформации, считается пределом текучести материала. Для получения дополнительной информации см. наше руководство по кривой напряжения-деформации.

Какие существуют способы объяснения графика напряжения-деформации предела текучести?

Предел текучести — это всего лишь одна точка на кривой напряжения-деформации. Вокруг этой точки находятся другие особенности, которые можно описать и измерить с помощью кривой напряжения-деформации. Эти точки интереса и области поясняются в списке ниже:

1. Предел текучести

кривая напряжение-деформация, где начинается пластическая деформация. Материал упруго деформируется от начала действия растягивающего напряжения до предела текучести. Предел текучести можно оценить, наблюдая, где заканчивается линейная часть графика напряжения-деформации и где начинается нелинейная часть. Некоторые металлы, такие как мягкая сталь, имеют два предела текучести.

2. Предел упругости

Предел упругости — это точка на кривой напряжения-деформации, которая характеризует максимальную величину деформации, которую материал может выдержать без остаточной деформации. Когда напряжение снимается, материал возвращается к своим первоначальным размерам. За пределом упругости деформация является постоянной.

За пределом упругости деформация является постоянной.

3. Предел пропорциональности

Предел пропорциональности — это точка в конце линейного участка кривой напряжения-деформации. До предела пропорциональности напряжение прямо пропорционально деформации материала. Отношение напряжения к деформации представляет собой модуль упругости или модуль Юнга материала. Как только предел пропорциональности превышен, зависимость между напряжением и деформацией перестает быть линейной.

4. Истинный предел упругости

Истинный предел упругости — это наименьшее напряжение, при котором дислокации в кристаллической структуре материалов могут двигаться. Он редко используется для описания текучести материала, поскольку дислокации могут перемещаться при низком напряжении, и такие движения трудно обнаружить.

5. Верхний и нижний пределы текучести

Верхний предел текучести свидетельствует о начале пластической деформации в образце вследствие быстрого образования дислокаций в кристаллической решетке. Однако эта точка возникает при нестабильном значении, которое зависит от скорости деформации и испытательного оборудования и не является хорошей основой для проектных работ. Нижний предел текучести обозначает период до начала деформационного упрочнения, в течение которого локальные полосы пластической деформации, называемые полосами Людерса, формируются и распространяются по испытательному участку при почти постоянном напряжении. Более низкий предел текучести является одновременно более воспроизводимым и более консервативным.

Однако эта точка возникает при нестабильном значении, которое зависит от скорости деформации и испытательного оборудования и не является хорошей основой для проектных работ. Нижний предел текучести обозначает период до начала деформационного упрочнения, в течение которого локальные полосы пластической деформации, называемые полосами Людерса, формируются и распространяются по испытательному участку при почти постоянном напряжении. Более низкий предел текучести является одновременно более воспроизводимым и более консервативным.

6. Смещенный предел текучести (пробное напряжение)

Смещенный предел текучести или испытательный предел текучести является наиболее распространенным методом описания предела текучести материала. Его определяют путем проведения линии, параллельной линейной части кривой напряжения-деформации. Эта линия смещена на 0,2% деформации в положительном направлении. Точка, в которой эта линия смещения пересекает кривую напряжения-деформации, принимается за предел текучести материала.

Что означает сужение и излом при испытании на предел текучести?

Шейка – это область локализованной высокой пластической деформации, образовавшаяся при испытании на растяжение, которая неизбежно приведет к разрушению при дальнейшем приложении нагрузки. Наблюдается заметное уменьшение площади поперечного сечения испытуемого образца в области шейки, перпендикулярной направлению приложения растягивающих усилий. Образование шейки обычно происходит в пластичных металлах после достижения пикового инженерного напряжения (предела прочности на растяжение). После этого инженерное напряжение уменьшается, потому что шейка уменьшает площадь поперечного сечения образца.

Какое значение имеет предел текучести?

Предел текучести важен, поскольку он характеризует максимальное напряжение, которое материал может выдержать, прежде чем произойдет остаточная деформация. Предел текучести материала часто используется инженерами для определения максимально допустимой нагрузки, которую может выдержать спроектированная деталь или конструкция. Зная предел текучести материала, инженеры могут проектировать более безопасные и долговечные детали.

Зная предел текучести материала, инженеры могут проектировать более безопасные и долговечные детали.

Какова формула предела текучести?

Математическая формула для предела текучести или предела текучести — это просто основная формула для определения напряжения: сила, деленная на площадь, перпендикулярную силе. Предел текучести конкретно определяется как приложенная сила, когда начинается пластическая деформация, деленная на исходную площадь поперечного сечения испытуемого образца. Это также можно назвать инженерным напряжением в точке текучести. Формула приведена ниже:

Где:

- F – приложенная сила

- A0 — исходная площадь поперечного сечения испытательного образца.

Напряжение, используемое для расчета предела текучести, может быть основано либо на инженерном напряжении при деформации смещения 0,2 %, либо на инженерном напряжении при более низком пределе текучести.

Что такое единица измерения предела текучести?

Предел текучести обычно выражается в Паскалях (Па), единице СИ для напряжения, или в фунтах на квадратный дюйм (psi).

Что такое символ предела текучести?

Символ предела текучести σY. Греческая буква σ — это символ, используемый для инженерного напряжения, а нижний индекс «Y» означает «урожайность». Иногда «SY» также используется для обозначения предела текучести.

Как читать график предела текучести

Чтобы прочитать график предела текучести (кривая напряжения-деформации), сначала выберите значение напряжения по оси Y. Во-вторых, нарисуйте горизонтальную линию, которая проходит между выбранной точкой на оси Y и линией графика напряжения-деформации. В-третьих, отметьте точку пересечения нарисованной линии и графика предела текучести. Затем нарисуйте вертикальную линию, начинающуюся от отмеченной точки вниз к оси X. Точка пересечения вертикальной линии с осью X представляет собой деформацию, соответствующую выбранному напряжению по оси Y. Эту процедуру можно использовать для интерпретации любой точки на кривой предела текучести. На рисунке 2 ниже приведен пример кривой напряжения-деформации с графиком предела текучести:

Примеры предела текучести

Предел текучести материала зависит от его кристаллической структуры, химического состава и от того, является ли он армированным волокном композитом. Пределы текучести некоторых примеров материалов перечислены ниже:

Пределы текучести некоторых примеров материалов перечислены ниже:

- Стали: Предел текучести стали варьируется от 220 МПа (горячекатаная сталь A36) до 1570 МПа (сплавы 4140, закалка в масле). и закаленное).

- Нержавеющая сталь: Предел текучести нержавеющей стали варьируется от 250 МПа (аустенитная нержавеющая сталь) до 1000 МПа (дисперсионно-твердеющая нержавеющая сталь).

- Алюминиевые сплавы: Предел текучести алюминиевых сплавов находится в диапазоне от 24 МПа (алюминиевый сплав 1100) до 483 МПа (алюминиевый сплав 7075).

- Пластмассы: Пределы текучести пластмасс варьируются от 4 МПа (пластифицированный ПВХ) до 300 МПа (полиамид 66, наполненный углеродным волокном).

Какое устройство используется для измерения предела текучести?

Универсальная испытательная машина, также известная как машина для испытаний на растяжение, используется для измерения предела текучести. Эти машины проводят испытания на растяжение, во время которых к испытуемому образцу прикладывается постоянно возрастающая растягивающая нагрузка, обычно с постоянной скоростью деформации. По мере приложения нагрузки напряжение и деформация, испытываемые испытуемым образцом, фиксируются в цифровом виде и отображаются в виде графика. Напряжение отображается по оси Y, а деформация — по оси X. Предел текучести определяется путем создания параллельной линии со смещением при положительной деформации 0,2% от линейной части графика напряжения-деформации. Напряжение в точке пересечения линии смещения и графика напряжения-деформации представляет собой предел текучести материала.

Эти машины проводят испытания на растяжение, во время которых к испытуемому образцу прикладывается постоянно возрастающая растягивающая нагрузка, обычно с постоянной скоростью деформации. По мере приложения нагрузки напряжение и деформация, испытываемые испытуемым образцом, фиксируются в цифровом виде и отображаются в виде графика. Напряжение отображается по оси Y, а деформация — по оси X. Предел текучести определяется путем создания параллельной линии со смещением при положительной деформации 0,2% от линейной части графика напряжения-деформации. Напряжение в точке пересечения линии смещения и графика напряжения-деформации представляет собой предел текучести материала.

Есть ли разница между пределом текучести и пределом текучести?

Нет, разницы между пределом текучести и пределом текучести нет. Эти два термина используются для описания одного и того же: напряжения, при котором материал прекращает упругую деформацию и начинает пластическую деформацию.

В чем разница между пределом прочности при растяжении и пределом текучести?

Прочность на растяжение, иногда называемая предельной прочностью на растяжение, определяется как максимальное напряжение, которое материал может испытать перед разрушением. С другой стороны, предел текучести определяется как максимальное напряжение, которое материал испытывает до того, как произойдет пластическая деформация. Для получения дополнительной информации см. наше руководство по прочности на растяжение.

С другой стороны, предел текучести определяется как максимальное напряжение, которое материал испытывает до того, как произойдет пластическая деформация. Для получения дополнительной информации см. наше руководство по прочности на растяжение.

Резюме

В этой статье представлен предел текучести, объяснено, что это такое, а также рассмотрены способы его расчета и его важность. Чтобы узнать больше о пределе текучести, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая 3D-печать и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Отказ от ответственности

Контент, отображаемый на этой веб-странице, предназначен только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации.

е. нагрузка в момент разрушения

е. нагрузка в момент разрушения