Определение шероховатости поверхности: Измерение шероховатости поверхности – способы и методы. Работа профилометра

alexxlab | 12.05.2023 | 0 | Разное

| Лидеры продажКомплект ВИК “Сварщик” Комплект ВИК “Энергетик” Учебные плакаты по неразрушающему контролю Фотоальбом дефектов основного металла Комплект ВИК “Поверенный” Гель для УЗК «Сигнал-1» Универсальный шаблон сварщика УШС-3 Альбом радиографических снимков Магнитный прижим П-образный Документы

|

Определение шероховатости поверхности.

Шероховатость

– очень важная характеристика, потому

что она определяет декоративные и

антикоррозионные, и функциональные

свойства. Для рядя потребителей важно,

чтобы поверхность была специально

микрошероховатой, например – для

деталей, работающих на износ, чтобы они

удерживали масло; для других наоборот

– поверхность должна быть сглаженной,

что часто ведёт к появлению блеска. Для

микросварки нужна определённая

микрошероховатость, чтобы проводник,

подлежащий сварке (часто микронных

размеров) хорошо прикрепился, за счёт

температурного расплавления, к

поверхности. Слишком ровная поверхность

вредна, т.к. площадь соприкосновения

получается маленькой; слишком шероховатая

– т.к. проводник может провалиться в

микровпадины. Определение шероховатости

важно и для того, что в процессе

электроосаждения меняется толщина

покрытия и истинная поверхность, при

этом шероховатость может как уменьшаться,

так и увеличиваться. Если взять обычную

стальную основу и наносить никелевые

покрытия, то шероховатость уменьшается,

поверхность сглаживается, это хорошо

объясняется исходя из поляризуемости

процесса и тока обмена. При цинковании

шероховатость покрытия часто больше,

чем у основы, из-за низкой поляризации

или наличия концентрационных ограничений.

Для рядя потребителей важно,

чтобы поверхность была специально

микрошероховатой, например – для

деталей, работающих на износ, чтобы они

удерживали масло; для других наоборот

– поверхность должна быть сглаженной,

что часто ведёт к появлению блеска. Для

микросварки нужна определённая

микрошероховатость, чтобы проводник,

подлежащий сварке (часто микронных

размеров) хорошо прикрепился, за счёт

температурного расплавления, к

поверхности. Слишком ровная поверхность

вредна, т.к. площадь соприкосновения

получается маленькой; слишком шероховатая

– т.к. проводник может провалиться в

микровпадины. Определение шероховатости

важно и для того, что в процессе

электроосаждения меняется толщина

покрытия и истинная поверхность, при

этом шероховатость может как уменьшаться,

так и увеличиваться. Если взять обычную

стальную основу и наносить никелевые

покрытия, то шероховатость уменьшается,

поверхность сглаживается, это хорошо

объясняется исходя из поляризуемости

процесса и тока обмена. При цинковании

шероховатость покрытия часто больше,

чем у основы, из-за низкой поляризации

или наличия концентрационных ограничений.

Шероховатость можно измерить качественно, но лучше определять количественно, определяя количество микровыступов и микровпадин. Качественное определение шероховатости ведётся по стандартным эталонным образцам с различной шероховатостью. Раньше шероховатость оценивали по классам, от 0 до 14; 14 – зеркало, 0 – грубая шкурка. В гальванотехнике шероховатость поверхности почти всегда лежит в пределах 7-11 класса.

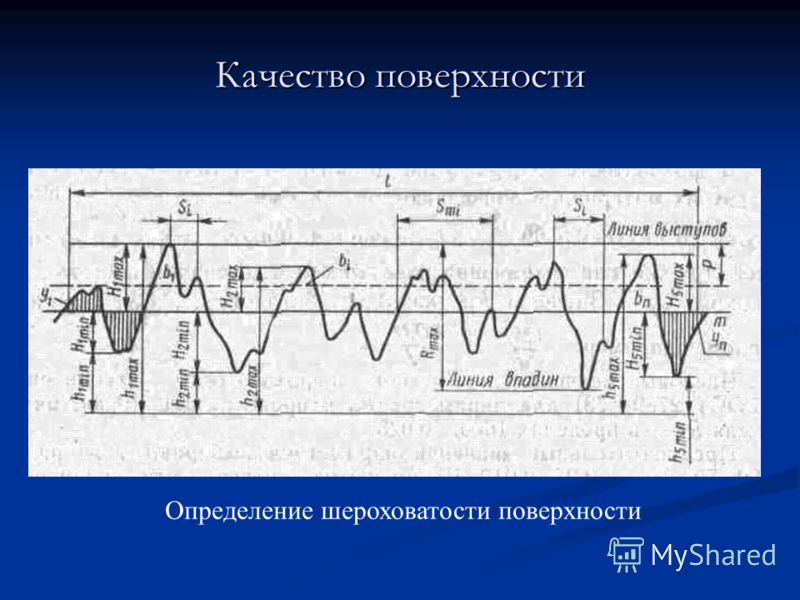

Рисунок 5

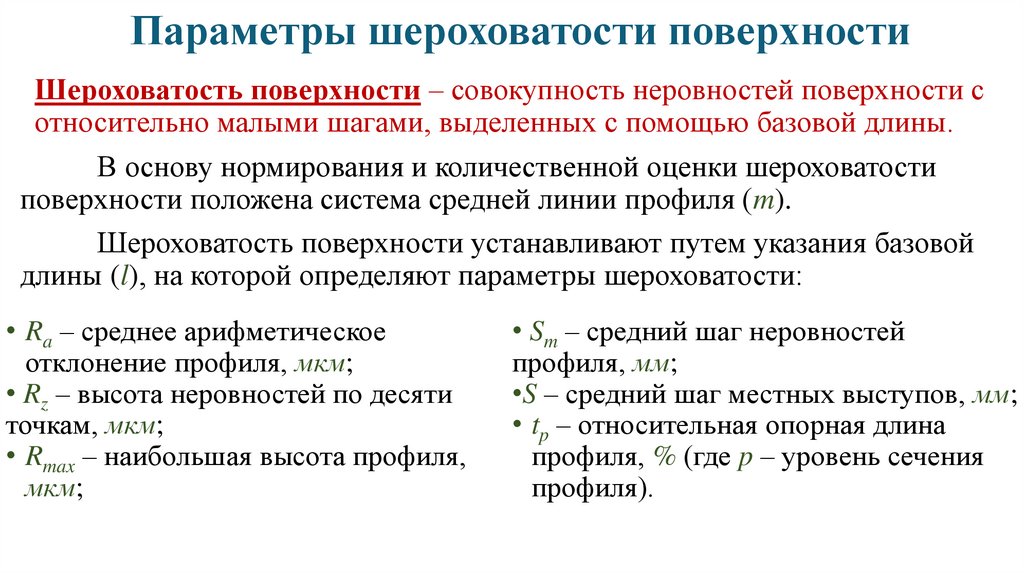

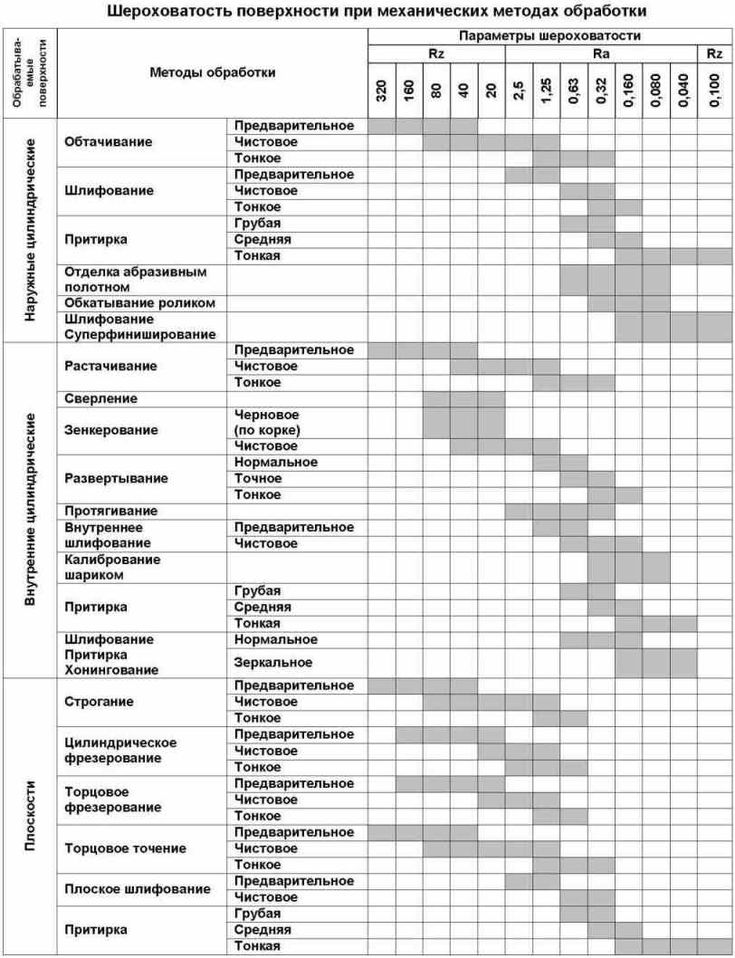

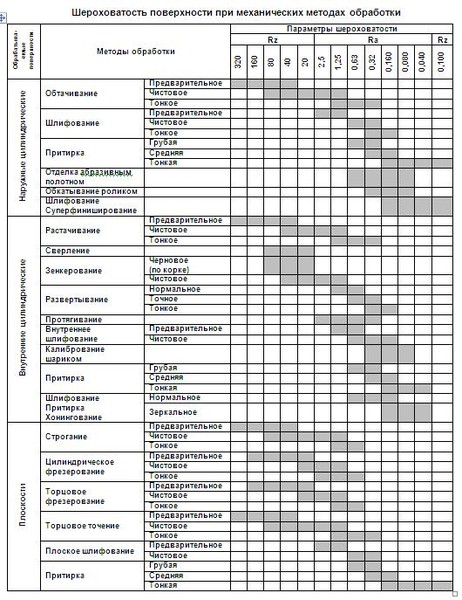

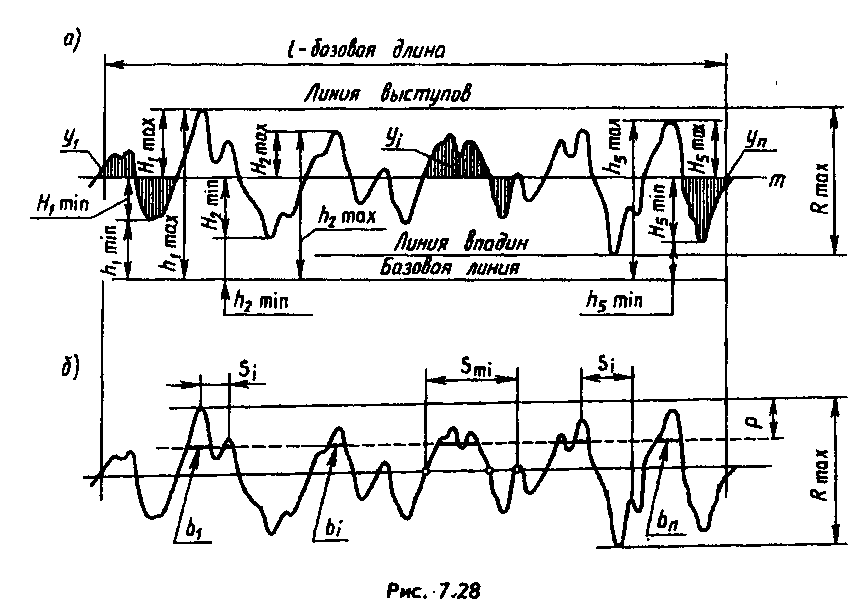

Шероховатость оценивают по 2 параметрам: величине Ra и Rz. Ra – проводят среднюю линию, отклонение величины пиков и впадин от средней линии показывают величину. Выбирают среднее значение по 10 точкам.

Rz – когда отклонение берут от исходной

горизонтальной линии, здесь измеряются

величины пиков и впадин по отношению к

горизонтальной линии и усредняются по

10 точкам.

В гальванотехнике величинаRz может достигать 40 мкм, это защитные покрытия; величинаRa2.5 мкм, под защитно-декоративные покрытия. В случае анодных покрытий величинаRa 1, 25 мкм.

Простой способ определения шероховатости – в использовании измерительного микроскопа. По шкале фиксируется положение в микроскопе, когда на резкость наведены углубления. Затем – при каких значениях на резкость наведены впадины. Исходя из увеличения микроскопа и масштаба шкалы, можно определить разбег между впадинами и выступами.

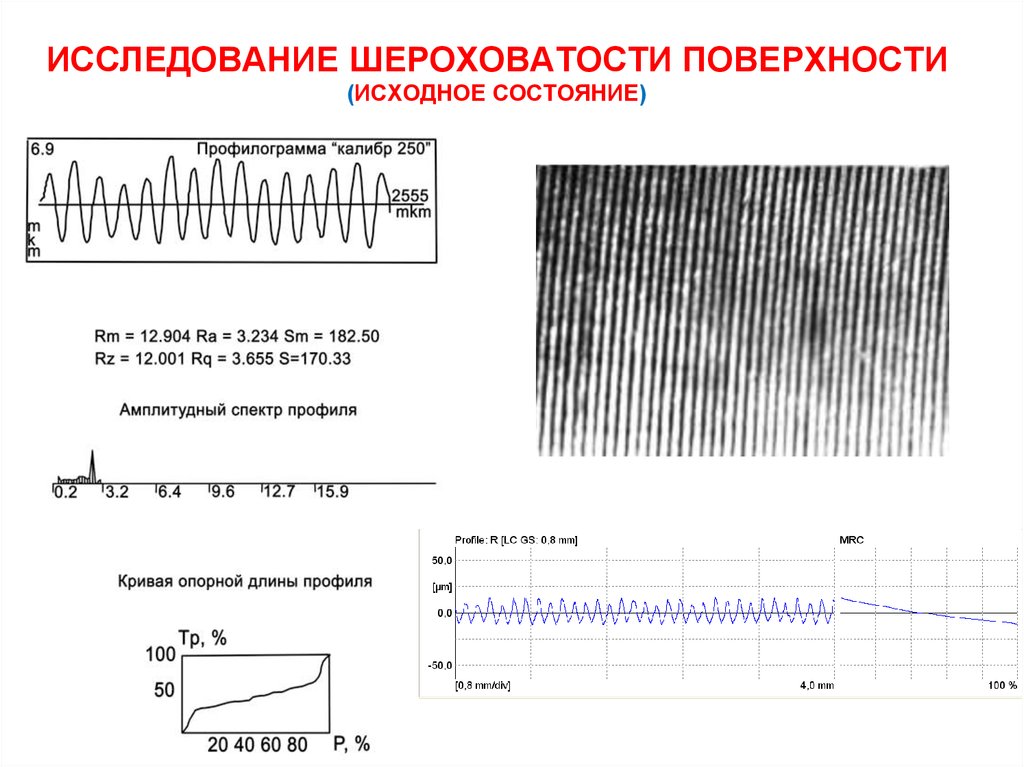

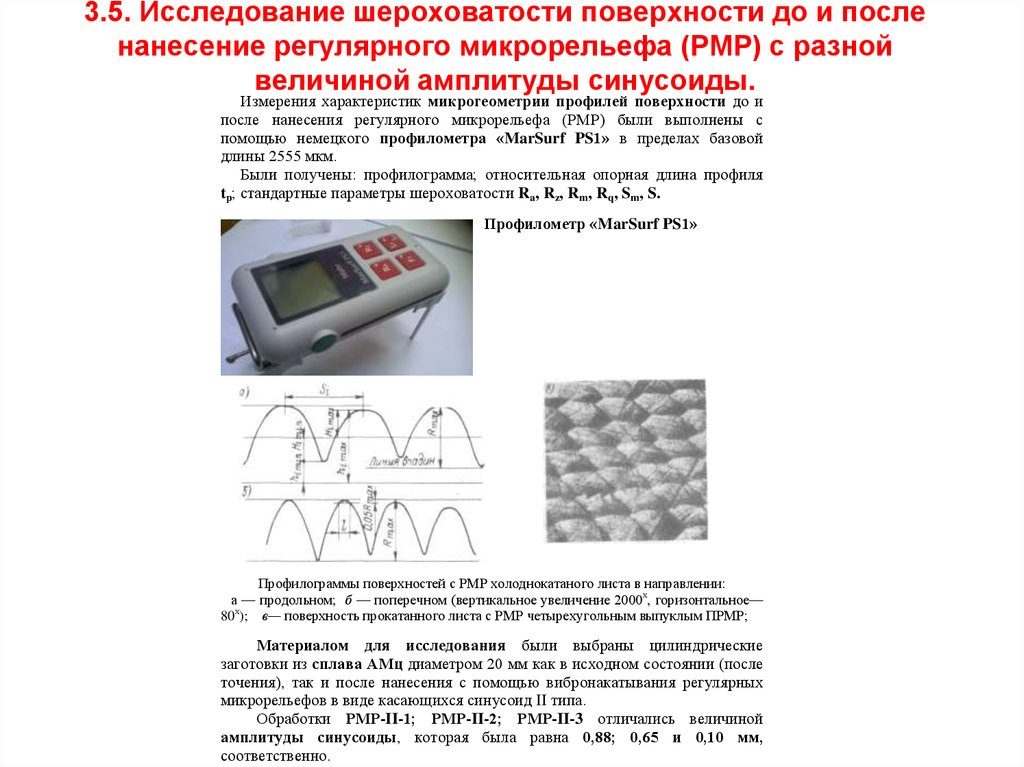

В

практике существует множество приборов

(профилографы, профилометры) , которые

ощупывают поверхность образца с помощью

очень тонкой металлической иглы. Игла

проходит определённые заданные расстояния

по поверхности, передаёт колебания на

преобразователь, который фиксирует эти

колебания в виде тока (?). Эти колебания

фиксируют также на термоленте, где, в

зависимости от поступающего тока, гле

прожигались линии, отвечающие профилю

изделия.

Профилографы и профилометры позволяют не только померить шероховатость, но и оценить волнистость поверхости. Прямой способ выявления шероховатости – изготовление шлифов, деталь с толстым покрытием помещается в оправку, режется и полируется. Получается кромка детали с нанесённым на неё покрытием. Образец ставится под микроскоп, если там есть, то определяется и толщина покрытия, выступов и углублений.

Определение

шероховатости позволяет оценить и

степень развития или сглаживания

поверхности: можно выявить, во сколько

раз истинная поверхность отличается

от геометрической. В этом случае можно

более точно определить многие параметры:

истинную плотность тока при электроосаждении,

её изменение в ходе электролиза, истинную

ёмкость при переменнотоковых исследованиях

и ряд других. Для шероховатости нужно

иметь определённый участок образца, на

котором будет вестись измерение. Эти

участки небольшие, не превышают 1-2 мм,

это позволяет определять шероховатость

на разных образцах, на разных участках,

определять влияние условий электролиза,

краевого эффекта, плотности тока и т.д.

на состояние поверхности.

Для шероховатости нужно

иметь определённый участок образца, на

котором будет вестись измерение. Эти

участки небольшие, не превышают 1-2 мм,

это позволяет определять шероховатость

на разных образцах, на разных участках,

определять влияние условий электролиза,

краевого эффекта, плотности тока и т.д.

на состояние поверхности.

В практике мы будем использовать электронный профилограф, который прислоняется к поверхности рабочей частью, и микрощуп пробегает заданный участок, считать ничего не нужно, т.к. на дисплее уже будут отображать средние величиныRa илиRz. При необходимости эти величины соотносят в тем или иным классом чистоты поверхности. ‘’

Лекция 4. 09/03/19

Шероховатость

поверхности удобнее проверять с помощью

современных приборов, основанных на

том, что алмазная игла с определённым

радиусом закругления ощупывает

поверхность детали. Линейные изменения

высот и углублений преобразуются в

электрический сигнал и в цифровую форму,

результаты выводятся на дисплей. Электронные приборы позволяют измерять

и величину Ra (среднее отклонение профиля) иRz (отклонение профиля от горизонтального

уровня).

Электронные приборы позволяют измерять

и величину Ra (среднее отклонение профиля) иRz (отклонение профиля от горизонтального

уровня).

Прибор снабжён специальной микроплатформой, которая продвигается по поверхности детали. Платформа продвигается в горизонтальном направлении, а алмазная игла с определённым шагом движется в вертикальном направлении, ощупывая микровпадины и микронеровности. Затем идут соответствующие преобразования, которые переводятся в нужные потребителю величины.

Рисунок 1

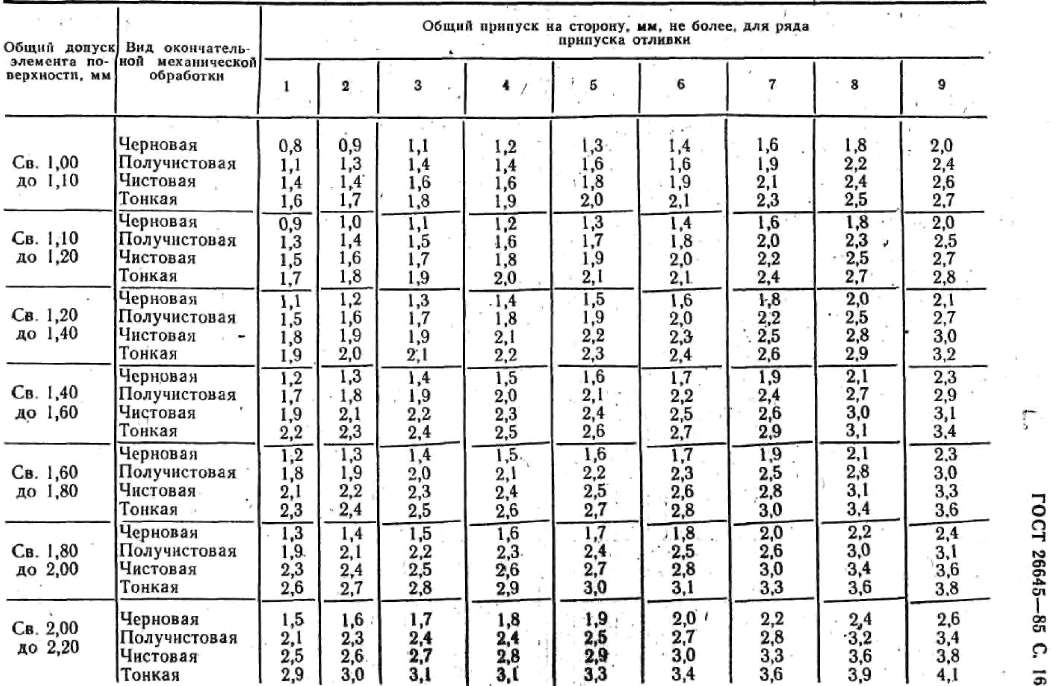

Чтобы

определить величину шероховатости,

прибору нужно задать определённую длину

движенийl.

Максимальная длина, которую может

пробегать алмазная игла, может достигать

8 мм. Это расстояние нанесено на нижнюю

кромку прибора. В зависимости от величины

шероховатости эта длина может быть

значительно меньше, и находиться в

пределах 0.25, 0.8, 2.5 мм. Эти длины выбираются

предварительно, исходя из возможной

величины шероховатости. Приводится

следующая таблица, показывающая связь

между задаваемой длинной и соответствующими

классами чистоты, которые определяются

по величине микрошероховатости.

Приводится

следующая таблица, показывающая связь

между задаваемой длинной и соответствующими

классами чистоты, которые определяются

по величине микрошероховатости.

Класс | Ra, мкм | Базовая длина l |

6 | 2-2.5 | 0.8 |

7 | 0.8-1.25 | |

8 | 0.32-0.63 | |

9 | 0.16-0.32 | 0.25 |

10 | 0. |

Для более грубых поверхностей, когда шероховатость достигает больше 2.5 мкм, рабочая длина обычно составляет 8 мм. С такой шероховатостью металлические покрытия обычно не получаются. Сам прибор может измерять величину иRa (0.05-10 мкм), иRz (0.1-50 мкм). Погрешность измерения небольшая, 7%.

Легко заметить, что более точные результаты получаются по величинеRa. Rz от Ra обычно отличается в 4-5 раз. Прибор позволяет делать определённую калибровку по стандартным образцам, для них задаётся базовая длина пробега и они соответствуют той или иной шероховатости. По стандартам проводится калибровка, в случае несоответствия величине Ra стандарта делается подстройка.

Если

неправильно выбрана базовая длина или

прибор не откалиброван, на дисплее

высвечивается ошибка и подаётся звуковой

сигнал. Для исправления ошибки нужно

менять длину пробега, увеличивая её для

более шероховатых поверхностей. Время

от времени прибор следует калибровать.

Время

от времени прибор следует калибровать.

Шероховатость поверхности можно определять для монолитных металлов, металлических покрытий, лакокрасочных слоёв и различных пластмасс. В этом случае прибор выгодно отличается от механических профилограф-профилометров, где сигнал с движущейся алмазной иглы передаётся на движущуюся бумажную ленту, без помощи специального электрода прожигаются линии, соответствующие профилю поверхности. Затем путём измерения линейкой рассчитываетсяRa иRz.

Портал измерения шероховатости поверхности | Очевидно

О шероховатости поверхности

Как определить шероховатость поверхности

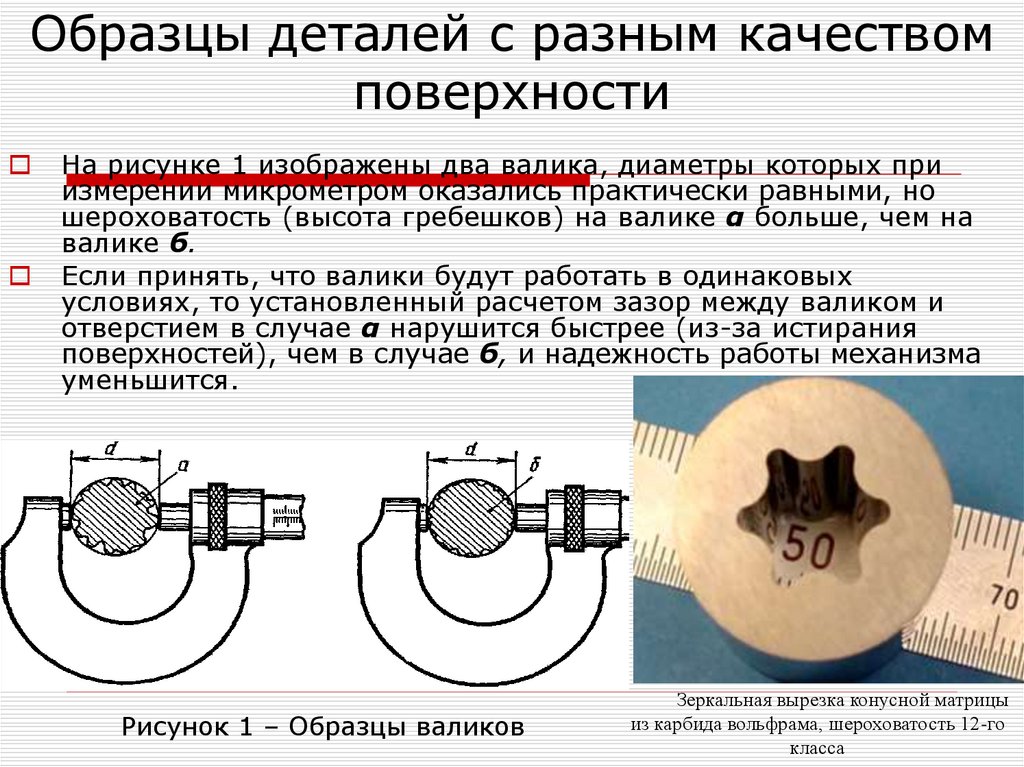

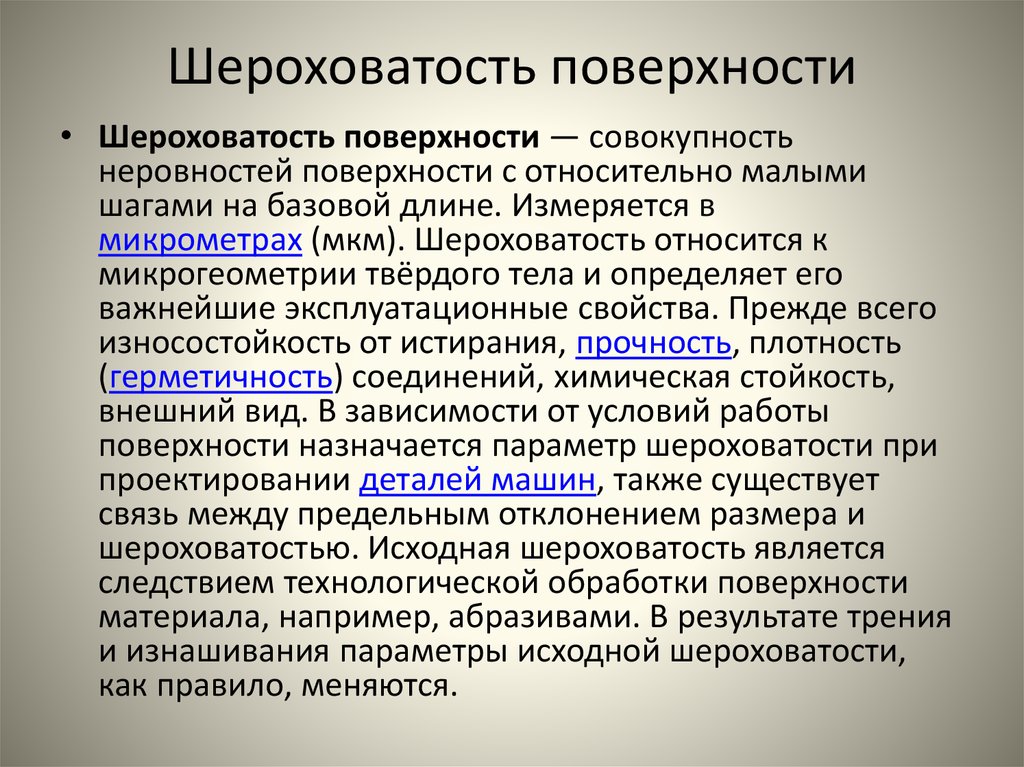

Шероховатость поверхности указывает на состояние обрабатываемых поверхностей.

Состояние поверхности определяется внешним видом и тактильными ощущениями и часто описывается с помощью таких выражений, как гладкая и блестящая, матовая и текстурированная, матовое серебристое или зеркальное покрытие. Различия как во внешнем виде, так и в текстуре возникают из-за неровностей, присутствующих на поверхности объекта.

Неровности вызывают шероховатость поверхности. Шероховатость поверхности представляет собой числовую шкалу состояния блеска (или текстуры) поверхности, которая не зависит от зрительных или тактильных ощущений. Шероховатость поверхности играет важную роль в определении характеристик поверхности.

Лицевые неровности на компонентах и материалах либо созданы преднамеренно, либо вызваны различными факторами, включая вибрацию режущих инструментов, зазубренность используемой кромки или физические свойства материала. Неровности имеют разнообразные размеры и формы и перекрываются многочисленными слоями; вогнутости/выпуклости влияют на качество и функциональность поверхности объекта.

Следовательно, неравномерность влияет на характеристики конечного продукта. В случае сборочных компонентов элемент поверхности влияет на характеристики конечного продукта, включая трение, долговечность, рабочий шум, потребление энергии и воздухонепроницаемость. Особенности поверхности также влияют на качество продукта, например, способность бумажного продукта удерживать чернила/пигмент или лак.

Почему необходимо измерять шероховатость поверхности?

Размер и конфигурация элементов оказывают существенное влияние на качество и функциональность обрабатываемых поверхностей и характеристики конечных продуктов. Следовательно, измерение шероховатости поверхности важно для соблюдения высоких стандартов качества конечной продукции.

Как измерить шероховатость поверхностиНеровности поверхности измеряются путем классификации высоты/глубины и интервалов элементов поверхности для оценки их вогнутости/выпуклости. Затем результаты анализируются в соответствии с заранее определенными методами, подлежащими расчету на основе промышленного количественного определения.* Благоприятное или отрицательное влияние шероховатости поверхности определяется размером и формой неровностей и использованием продукта. Уровень шероховатости должен регулироваться в зависимости от желаемого качества и производительности поверхности. Измерение шероховатости поверхностей и оценка шероховатости поверхности – это старая концепция с многочисленными установленными параметрами, указывающими различные критерии шероховатости. Прогресс технологии обработки и внедрение передовых измерительных приборов позволяют оценивать различные аспекты шероховатости поверхности. |

Методы измерения шероховатости поверхности

Измерение шероховатости поверхности компонентов и промышленных изделий и качественное управление полученными данными расширяются с развитием нанотехнологий и более высокими требованиями к производительности и меньшими размерами электронных устройств. Обычные щуповые измерители шероховатости и другие измерители шероховатости поверхности, предназначенные для получения информации о высоте посредством механического контакта с измеряемой поверхностью, в целом способны измерять высоту и характеристики поверхности, а также состояние поверхности поверхностей. Однако увеличение количества мягких образцов, таких как пленки, и элементов поверхности, размер которых меньше кончика щупа, привело к спросу на бесконтактные методы измерения, от линейных измерений до неразрушающих и точных измерений площади. Чтобы удовлетворить эти требования к измерению шероховатости поверхности на наноуровне, лазерные микроскопы были разработаны как приборы для измерения шероховатости поверхности, способные обеспечить точное бесконтактное трехмерное измерение шероховатости поверхности образца в условиях окружающей среды.

Однако увеличение количества мягких образцов, таких как пленки, и элементов поверхности, размер которых меньше кончика щупа, привело к спросу на бесконтактные методы измерения, от линейных измерений до неразрушающих и точных измерений площади. Чтобы удовлетворить эти требования к измерению шероховатости поверхности на наноуровне, лазерные микроскопы были разработаны как приборы для измерения шероховатости поверхности, способные обеспечить точное бесконтактное трехмерное измерение шероховатости поверхности образца в условиях окружающей среды.

Узнайте больше об измерении шероховатости поверхности> Параметры метода профиля (шероховатости линии)> Параметры метода площади (шероховатости площади)> Оценка параметров шероховатости> Методы измерения шероховатости поверхности> Международная стандартизация> Техническая терминология глоссарии 90s оценка шероховатости поверхности с помощью лазерной микроскопии | Загрузите руководство по измерению шероховатости

|

Подробнее о продукте

|

|

|

|

|

|

Посмотреть другие указания по применению |

Проверка шероховатости поверхности | Элемент

Проверка шероховатости поверхности элемента использует трехмерную оптическую профилометрию поверхности для измерения шероховатости поверхности компонентов. Измерение возвышений и неровностей поверхности требуется для контроля качества очень гладких поверхностей и определения характеристик поверхностных дефектов.

Многие компоненты и изделия требуют определенной гладкости поверхности для обеспечения их полной функциональности. Слишком шероховатые поверхности могут повлиять на поток газов или жидкостей, на блеск и даже на акустические и механические свойства компонента. Чем ровнее поверхность, тем, как правило, выше трудоемкость и стоимость изготовления. Мы помогаем нашим клиентам на этапе НИОКР и контроля качества найти баланс между допустимой шероховатостью поверхности и затратами. При эксплуатации нежелательно шероховатые поверхности указывают на трение, которое может привести к более быстрому износу компонентов. Неоднородности и шероховатости поверхности также распространены в местах, где дефекты склонны к зарождению, и их подходящая характеристика и определение имеют решающее значение.

Мы помогаем нашим клиентам на этапе НИОКР и контроля качества найти баланс между допустимой шероховатостью поверхности и затратами. При эксплуатации нежелательно шероховатые поверхности указывают на трение, которое может привести к более быстрому износу компонентов. Неоднородности и шероховатости поверхности также распространены в местах, где дефекты склонны к зарождению, и их подходящая характеристика и определение имеют решающее значение.

С помощью бесконтактной оптической профилометрии Element помогает повысить эффективность и результативность исследований и анализов поверхности. Он может использоваться практически для любых твердых материалов и предлагает преимущества с точки зрения скорости, точности и целостности поверхности по сравнению с другими методами контроля поверхности, такими как оптическая микроскопия, сканирующая электронная микроскопия (СЭМ), контактные профилометры или калиброванные датчики.

Практическое применение оптической профилометрии

Оборудование обеспечивает количественную трехмерную характеристику широкого спектра поверхностей, от шероховатых до гладких, от твердых до мягких, клейких, деформируемых или трудно поддающихся измерению. Типичными применениями профилометрии и анализа поверхности являются:

Типичными применениями профилометрии и анализа поверхности являются:

- Определение и анализ размеров очагов коррозии (диаметр, глубина)

- Определение размеров микроскопических частиц на подложке/поверхности (например, характеристика частиц, загрязняющие вещества

- Визуализация и количественная оценка характера износа

- Измерение шероховатости, включая закругленные поверхности

- Определение размеров резьбы (для высоты резьбы <10 мм)

- Измерение глубины покрытия и дефектов

- Определение размеров микроскопических фрактографических признаков

- Определение шероховатости поверхности и дефектов усталостными испытаниями

Преимущество элемента

Наши привлеченные специалисты предоставляют услуги оптической профилометрии, охватывающие широкий спектр международных стандартов измерения поверхности, включая ISO и ASME. Element использует оптические профилометры интерферометрии белого света (WLI) со встроенным оптическим микроскопом, что позволяет выполнять метрологию поверхности в небольших масштабах и автоматизированные процедуры.

Термины и определения

Термины и определения ru. Смотрите так же разделы – Проведение работ по НК, Аттестация лабораторий НК, Обучение и аттестация дефектоскопистов, Нормативная база по НК в том числе ГОСТы, РД, ПНАЭ, EN, ISO

ru. Смотрите так же разделы – Проведение работ по НК, Аттестация лабораторий НК, Обучение и аттестация дефектоскопистов, Нормативная база по НК в том числе ГОСТы, РД, ПНАЭ, EN, ISO

08-0.16

08-0.16

3D-измерительный микроскоп поднимает измерение шероховатости на более высокий уровень. Быстрое сканирование и обнаружение элементов поверхности размером в один нанометр в условиях окружающей среды для точного измерения глубины и высоты неровностей. Используйте мощное сшивание 3D-изображений, чтобы расширить поле зрения. Повысьте производительность благодаря оптимизированному рабочему процессу микроскопа и эффективности его бесконтактных измерений, обеспечивая получение высокоточных изображений с высоким разрешением и дополнительной оптической информацией.

3D-измерительный микроскоп поднимает измерение шероховатости на более высокий уровень. Быстрое сканирование и обнаружение элементов поверхности размером в один нанометр в условиях окружающей среды для точного измерения глубины и высоты неровностей. Используйте мощное сшивание 3D-изображений, чтобы расширить поле зрения. Повысьте производительность благодаря оптимизированному рабочему процессу микроскопа и эффективности его бесконтактных измерений, обеспечивая получение высокоточных изображений с высоким разрешением и дополнительной оптической информацией.

Рамка Die Pad

Рамка Die Pad  указания по применению

указания по применению указания по применению

указания по применению