Определение твердости металлов методами бринелля и роквелла: Страница не найдена

alexxlab | 13.04.2023 | 0 | Разное

Определение твердости – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Выполнение теста Роквелла

- Выполнение теста Бринелля

Помимо проверки нашей термической обработки в цеху, иногда для производственных работ также необходимо испытание на твердость. Несмотря на то, что это плохое планирование, иногда в наш механический цех поступает заказ с неизвестным сплавом или, возможно, известен его состав, но нет твердости. Можно использовать напильник для грубой проверки обрабатываемости этого металла, но лучший способ выбрать тип фрезы, скорость и подачу — это измерение истинной твердости.

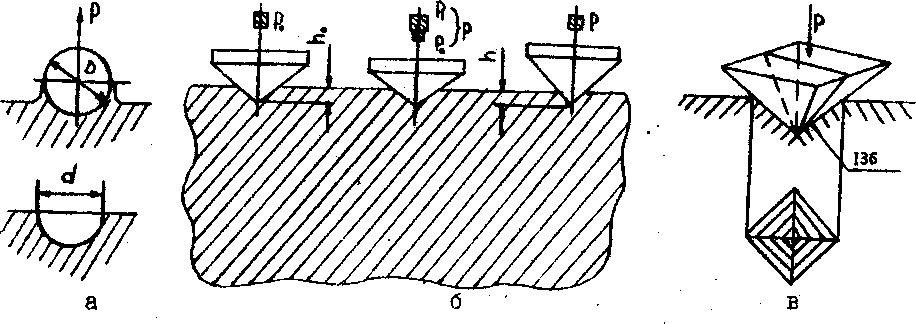

Бринелль: Проверка твердости путем считывания диаметра следа шарикового пенетратора.

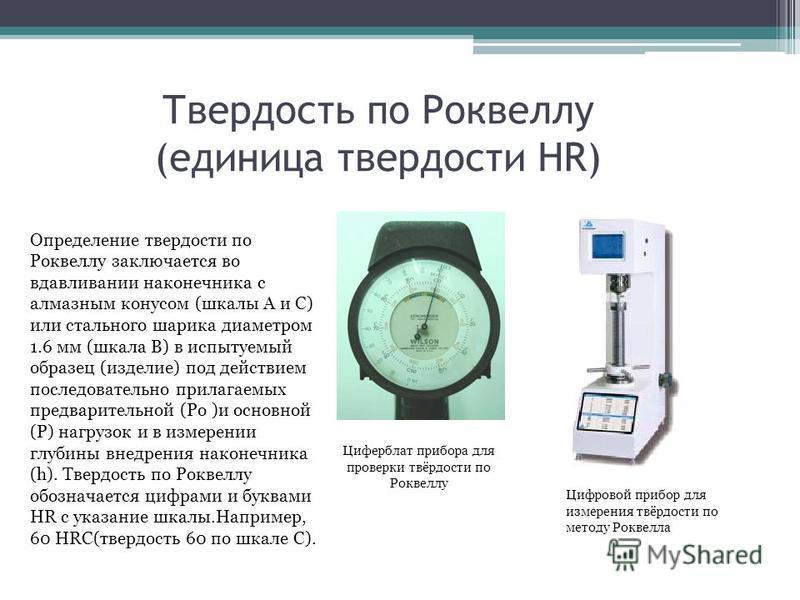

Rockwell: Проверка твердости по глубине пенетратора.

Метод Роквелла широко применяется как для мягких, так и для твердых металлов. Эта система измеряет пластичность путем измерения глубины проникновения остроконечного зонда известной формы и размера в материал при приложении к нему точной силы.

Номера Роквелла:

В системе Роквелла имеется несколько различных шкал. Мы будем использовать шкалу Rockwell C, правильно используемую для закаленной стали. Можно сказать, что шкала C начинается с 0 (отожженная сталь) и доходит до 68, что тверже, чем у инструмента из быстрорежущей стали, и близко к твердосплавному инструменту. Он обозначается большей буквой R с нижним индексом шкалы.

Р С

Двухэтапный тест Роквелла:

Шаг 1. Калибровка нагрузки

Испытуемый объект устанавливается на нижнюю наковальню так, чтобы он был устойчивым и не двигался при нажатии сверху. Затем конусообразный алмазный пенетратор приводится в контакт, а затем вбивается в металл с заданным усилием 20 фунтов. Это приводит к тому, что коническая точка утопает в металле от 0,003 до 0,006 дюйма.

Шаг 2.

Испытательная нагрузка Затем, когда калибровочное давление на пенетраторе и индикатор установлены на ноль, добавляется вторая дополнительная испытательная нагрузка в 20 фунтов. По мере того, как алмаз погружается дальше, его добавленная глубина преобразуется в циферблат, но в обратной зависимости. Чем глубже проникает алмаз, тем мягче металл, поэтому на циферблате должна отображаться меньшая цифра. И наоборот, когда точка не может войти очень глубоко, металл становится твердым и фиксируется выше на циферблате.

Метод Роквелла измеряет постоянную глубину отпечатка, создаваемого силой/нагрузкой на индентор.

1. Подготовьте образец.

2. Поместите испытуемый образец на наковальню.

3. Предварительное испытательное усилие (обычно называемое предварительной нагрузкой или незначительной нагрузкой) прикладывается к образцу с помощью алмазного индентора.

4. Эта нагрузка представляет собой нулевое или исходное положение, которое пробивает поверхность, чтобы уменьшить влияние чистоты поверхности. После предварительной нагрузки применяется дополнительная нагрузка, называемая основной нагрузкой, для достижения общей требуемой испытательной нагрузки.

5. Это усилие удерживается в течение заданного времени (время выдержки: 10–15 секунд), чтобы обеспечить упругое восстановление.

6. Затем эта основная нагрузка снимается, и конечное положение измеряется относительно положения, полученного из предварительной нагрузки, разницы глубины вдавливания между значением предварительной нагрузки и значением основной нагрузки. Это расстояние преобразуется в число твердости.

Испытание на твердость по Бринеллю очень похоже на систему Роквелла в том смысле, что пенетратор вдавливается в образец, однако здесь измеряемым калибром является диаметр вмятины, образовавшейся в результате проникновения твердого стального шарика известного размера в заготовку. поверхность шт. Шарики из закаленной инструментальной стали используются для испытания более мягких материалов, а шарики из твердого сплава используются для испытания более твердых металлов.

поверхность шт. Шарики из закаленной инструментальной стали используются для испытания более мягких материалов, а шарики из твердого сплава используются для испытания более твердых металлов.

Из-за верхней твердости, ограничивающего фактора шарика Бринелля, этот тест правильно использовать в качестве теста мягких и металлов средней твердости.

Номера шкалы Бринелля:

Шкала варьируется от 160 для отожженной стали до приблизительно 700 для очень твердой стали.

Испытание на твердость по Бринеллю — это альтернативный способ определения твердости металлов и сплавов.

- Подготовьте образец.

- Поместите тестовый образец на наковальню.

- Переместите индентор вниз в положение на поверхности детали.

- Приложена незначительная нагрузка и установлено нулевое исходное положение.

- Основная нагрузка применяется в течение заданного периода времени (от 10 до 15 секунд) после нуля.

- Основная нагрузка снимается, а второстепенная остается.

- Следуйте процедуре определения твердости по Бринеллю образца алюминия.

- Вдавите индентор в образец с точно контролируемым испытательным усилием.

- Поддерживайте силу в течение определенного времени выдержки (обычно от 10 до 15 секунд).

- По истечении времени выдержки удалите индентор, оставив в образце круглую выемку.

- Размер отпечатка определяется оптически путем измерения двух диагоналей круглого отпечатка с помощью портативного микроскопа или микроскопа, встроенного в устройство приложения нагрузки.

- Число твердости по Бринеллю является функцией испытательной силы, деленной на площадь криволинейной поверхности отпечатка. Отпечаток считается сферическим, радиус которого равен половине диаметра шарика. Среднее значение двух диагоналей используется в следующей формуле для расчета твердости по Бринеллю.

БХН=Ф2Д(Д-Д2-д2)

1. Перечислите пять мер безопасности при термообработке.

2. Что необходимо знать в первую очередь при термообработке стали?

3. Каково время выдержки для металла толщиной от 1 до 2 дюймов?

4. Объясните, пожалуйста, время замачивания.

5. После завершения времени замачивания, что делать дальше?

6. Для закалки образец необходимо поместить в печь при какой температуре?

7. Объясните, пожалуйста, аустенитизацию и закалку.

8. Что такое воздушное охлаждение?

9. Пожалуйста, объясните метод Роквелла.

10. Пожалуйста, объясните тест на твердость по Бринеллю.

Эта глава была взята из следующих источников.

- Термическая обработка получен в результате термообработки простых углеродистых и низколегированных сталей Массачусетского технологического института, CC:BY-NC-SA 4.0.

- Определение твердости по Бринеллю, уравнение получено из твердости по Бринеллю с помощью CORE-Materials Resource Finder, CC: BY.

Методы определения твердости стали и преобразование твердости

Твердость стали важна для многих процессов. Твердость стали описывает свойства стали, которые позволяют ей сопротивляться пластической деформации, вдавливанию, проникновению и царапанию. В машиностроении твердость стали важна, потому что присущее поверхности сопротивление трению или эрозии маслом, паром и водой обычно увеличивается с относительной твердостью стали.

Чем выше твердость стали, тем устойчивее будет поверхность. Это создает трудности при поверхностных операциях, таких как резка и механическая обработка. Не существует какого-то одного качества, влияющего на твердость стали или которое можно было бы назвать «твердостью». Существуют различные эмпирические тесты твердости стали. Наиболее важными и популярными из этих мер являются меры Бринелля, Роквелла и Виккерса.

Испытания на твердость измеряют твердость не в единицах, а в виде индекса. Поскольку каждое из испытаний на твердость стали очень распространено, индекс дается в виде числа, за которым следует код, указывающий на метод испытания.

Какой тест на твердость стали использовать

Традиционно метод Бринелля используется для размягченных сталей, а метод Виккерса используется более широко. Эти тесты измеряют диаметр отпечатка, оставленного на поверхности металла. Метод Роквелла оценивает твердость стали путем измерения глубины проникновения вмятины.

Испытание на твердость стали по Бринеллю

Испытание по Бринеллю было первым широко используемым стандартизированным испытанием на твердость стали. Для этого требуется большой образец для испытаний, и он оставляет большое углубление; следовательно, его полезность ограничена. Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «бринеллинг» стал обозначать постоянное углубление на любой твердой поверхности. В тесте используется большой тяжелый шар, который прижимают к стали с заданным уровнем силы. Глубина и диаметр метки измеряются и индексируются для получения BHN.

Испытание на твердость стали по Роквеллу

Шкала Роквелла также основана на диаметре вмятины. Твердомер по Роквеллу намного легче и мобильнее. Он определяет твердость стали, оказывая давление на сталь. Он был разработан в США для определения изменения твердости между сталью и термообработанной сталью.

Твердомер по Роквеллу намного легче и мобильнее. Он определяет твердость стали, оказывая давление на сталь. Он был разработан в США для определения изменения твердости между сталью и термообработанной сталью.

Испытание на твердость стали по Виккерсу

Разработанное в Великобритании в качестве альтернативы испытанию по Бринеллю, испытание на твердость по Виккерсу позволяет проверять все материалы, как твердые, так и мягкие. Это была самая широкая шкала показателей, и ее было проще использовать, чем другие тесты на твердость стали. Тест на твердость по Виккерсу дает число пирамиды Виккерса (HV) или число твердости алмазной пирамиды (DPH). Это связано с тем, что индентор имеет форму пирамиды или конуса.

Преобразование твердости стали

Поскольку существует очень много различных типов испытаний твердости стали, таблица преобразования, такая как приведенная ниже, позволяет нам взять одну меру и оценить относительную твердость по другой шкале измерения. Имейте в виду, что вам нужно указать, что измерение конвертируется, поскольку каждая из шкал предлагает разные измерения, а это означает, что преобразования остаются только в оценочной форме.