Оснастка для станков токарных: Оснастка для токарных станков по металлу купить по выгодной цене!

alexxlab | 16.01.1987 | 0 | Разное

Типы револьверов токарных станков и инструментальная оснастка

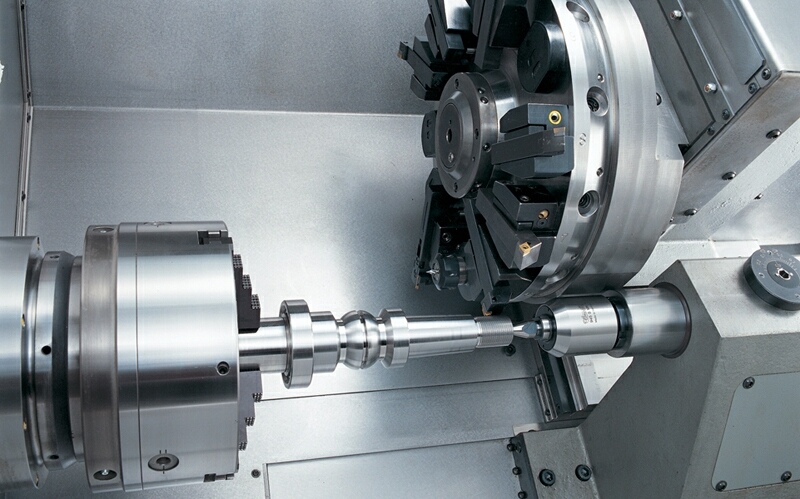

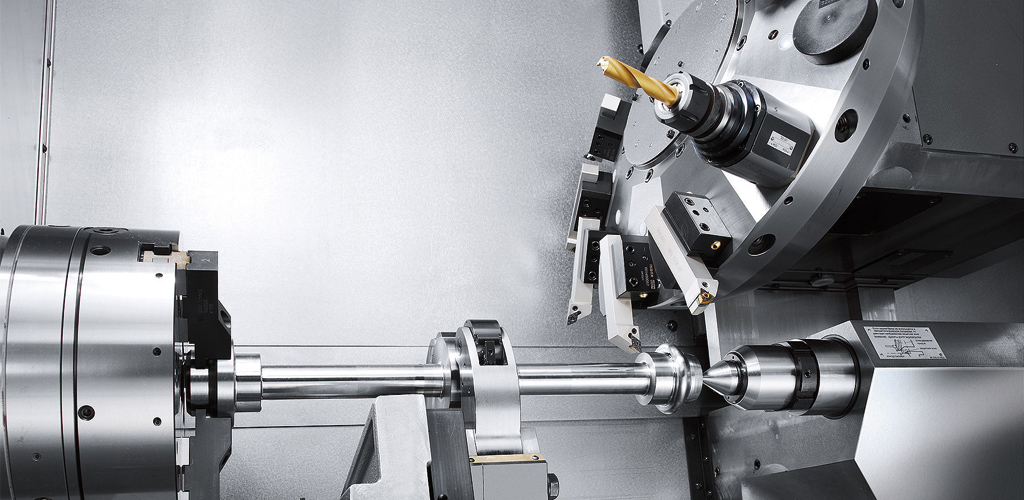

Револьверные головки используются для установки режущего инструмента и его автоматической смены. Револьверы бывают разных типов (VDI, BOT, BMT) и отличаются по максимальному количеству инструмента, который можно установить. Встречаются револьверы на 8, 12, 24 позиции и некоторые другие. Наиболее часто современные токарные станки с ЧПУ оснащаются револьверами на 12 инструментов.

Распространенные типы токарных револьверов

VDI

Револьверные головки VDI (Verein Deutscher Ingenieure) имеют на торце специальные отверстия для установки соответствующих инструментальных блоков. Основные типоразмеры: VDI16, VDI20, VDI30, VDI40, VDI50, VDI60. Чем крупнее станок, тем более крупный типоразмер устанавливается. Самые популярные способы закрепления VDI30 (Haas SL-10, DMG MORI 310 ecoline) и VDI40 (станки Haas серий ST и DS, DMG MORI 510 ecoline).

Предлагается довольно большой ассортимент держателей VDI. Есть цанговые осевые держатели, быстрозажимные, для сверл и расточных резцов, резцедержатели радиальные левые и правые, короткие и длинные.

Есть цанговые осевые держатели, быстрозажимные, для сверл и расточных резцов, резцедержатели радиальные левые и правые, короткие и длинные.

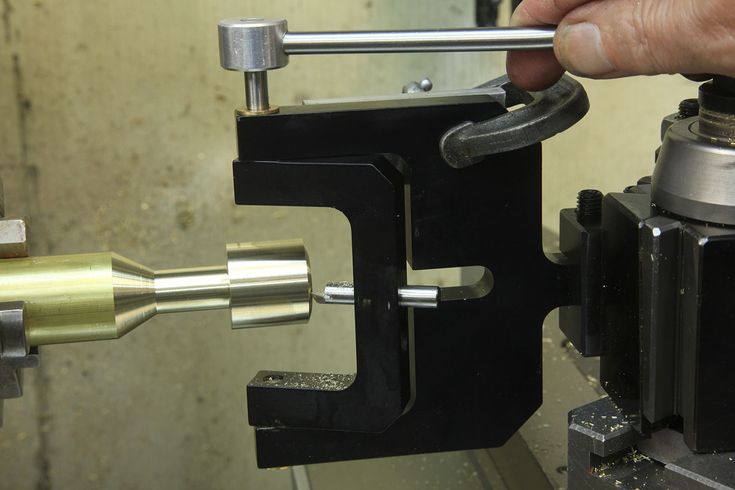

Держатели VDI имеют на хвостовике специальную гребенку для их закрепления в посадочном гнезде револьвера. В отверстии револьвера также имеется специальный вал с такой гребенкой. С помощью этого вала, закручивая его шестигранным ключом, осуществляется зажим. Смена инструментального держателя выполняется очень быстро, достаточно открутить всего один винт.

Существует много видов держателей радиальных прямоугольных резцов (от B1 до B8). При выборе такого держателя нужно учитывать исполнение резца (правый, левый) и расположение зажимного винта в гнезде револьвера (сверху, снизу).

Например, у токарных станков Haas винт с гребенкой находится снизу, поэтому держатель нужно вставлять в гнездо гребенкой вниз. Если при этом мы планируем использовать правый резец, то нужно выбирать левый держатель B2 (короткий) или B6 (удлиненный). Резец в этом случае будет стоять пластинкой вниз, а шпиндель станка будет вращаться по часовой стрелке (по M03).

Резец в этом случае будет стоять пластинкой вниз, а шпиндель станка будет вращаться по часовой стрелке (по M03).

Если планируется работать левым резцом, то нужно выбирать левый перевернутый держатель B4 (короткий) или B8 (удлиненный). Резец будет стоять пластинкой вверх, а шпиндель станка будет вращаться против часовой стрелки (по M04).

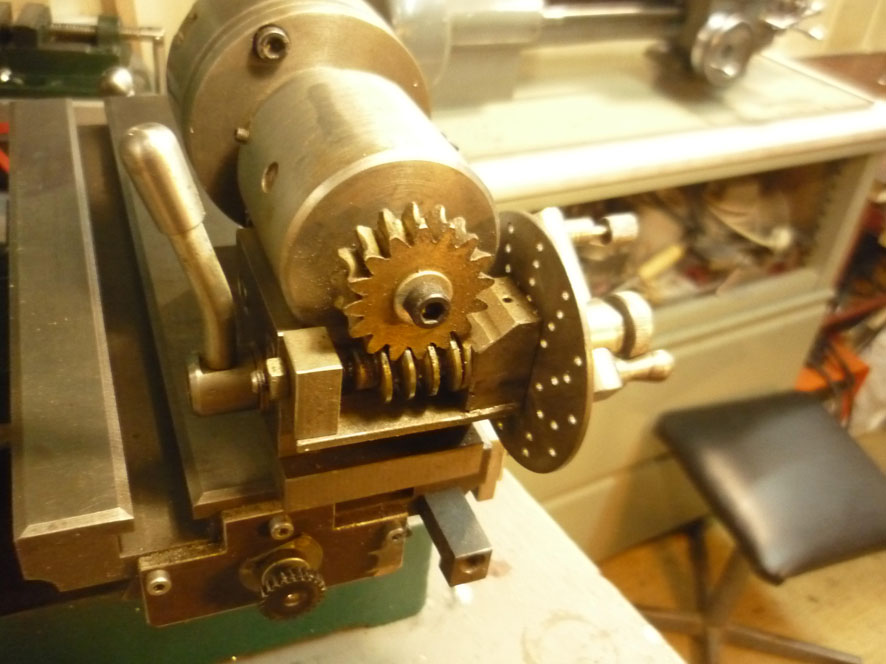

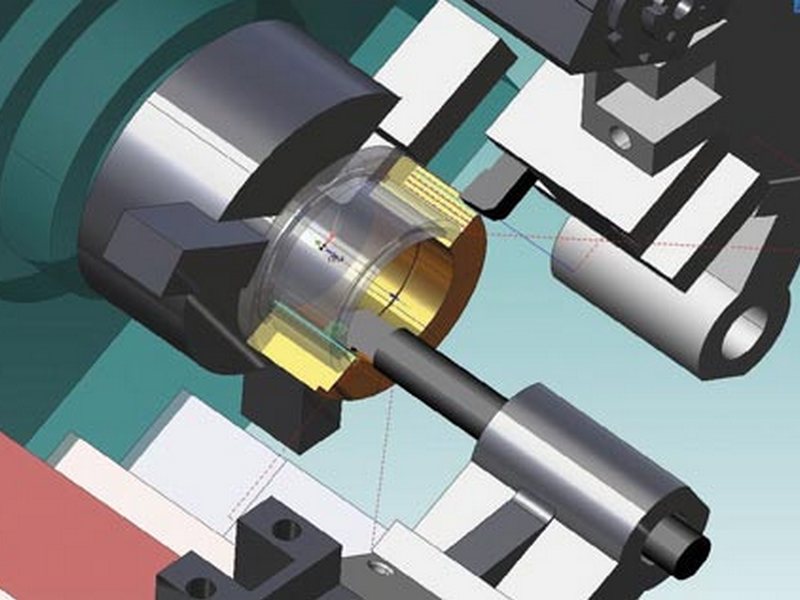

Револьвер VDI может комбинироваться на токарном станке с системой приводного инструмента для выполнения различных фрезерных операций. Предлагаются осевые и радиальные приводные станции. Осевая станция направлена вдоль оси вращения шпинделя (ось Z), а радиальная вдоль оси X (диаметр). Существуют и станции с настраиваемым углом, которые позволяют наладчику выставить необходимый для работы угол. Чаще всего используют станции под цанги ER32 (зажимаемый хвостовик инструмента до 20 мм), но есть станции и под цанги ER25, ER40.

Существуют модели без внутреннего подвода СОЖ и с внутренним подводом. Главное, на что тут нужно обратить внимание, это общая длина хвостовика и тип зацепления. Разные производители станков используют разные виды зацепления приводных станций с ведущим валом: шпоночные, шлицевые, зубчатые. У станков Haas шлицевое соединение имеет такие размеры.

Разные производители станков используют разные виды зацепления приводных станций с ведущим валом: шпоночные, шлицевые, зубчатые. У станков Haas шлицевое соединение имеет такие размеры.

А длина хвостовика (X) может иметь 3 значения.

Параметры приводного инструмента

| Модели токарных станков | Длина хвостовика X, мм |

|---|---|

| SL-20 и SL-30 с револьвером VDI40 | 104,80 |

| Все станки серии ST, кроме ST-40/45/L. Все станки серии DS. SL-20 и SL-30 с гибридным револьвером VB. SL-40 с револьвером VDI. TL-15 и TL-25 | 117,55 |

| SL-40 с гибридным револьвером VB. ST-40/40L, ST-45/45L | 130,25 |

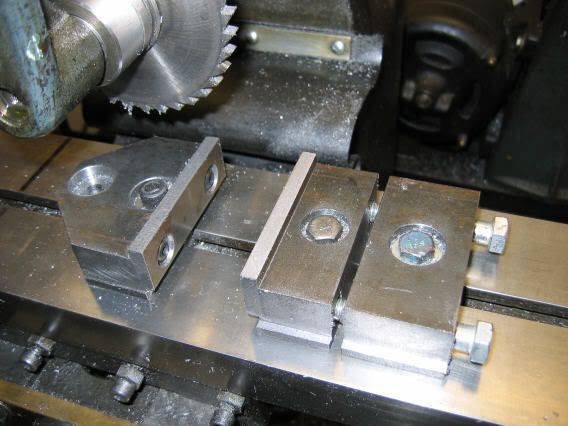

BOT

Следующий тип инструментального револьвера — тип BOT (Bolt-On Tool turret). Револьвер BOT не комбинируется с системой приводного инструмента, но позволяет работать с контршпинделем. Инструментальная оснастка BOT для осевого инструмента крепится к револьверу с помощью четырех болтов (радиальный способ крепления). Прямоугольные резцы для наружного точения устанавливаются непосредственно в паз револьвера и зажимаются с помощью специальных прижимов. Дополнительная инструментальная оснастка для них не требуется.

Прямоугольные резцы для наружного точения устанавливаются непосредственно в паз револьвера и зажимаются с помощью специальных прижимов. Дополнительная инструментальная оснастка для них не требуется.

Крепление жесткое, хорошо подходит для силовой серийной токарной работы, но на смену держателя требуется больше времени. Нужно открутить 4 болта, а не один, как в системе VDI. Ассортимент инструментальной оснастки не такой большой, и стоит она дороже. Подача СОЖ через инструмент возможна. Это организовано с помощью внутренних каналов держателя и его задней стенки.

Инструментальные держатели BOT не всегда можно переставить с одного станка на другой. Они могут иметь разные расстояния между крепежными болтами. Даже у одного производителя эти держатели отличаются для разных станков. Например, у станков Haas ST-20/25/30/35, DS-30 межцентровые расстояния 80х45 мм, а у станков ST-10/15 — 70х45 мм. Держатели с размерами 80х45 мм подходят также для станков Okuma LB15/25/LB15II/LB300, а с размерами 70х45 мм для Okuma LLC-15-2S. Многие производители инструментальной оснастки указывают в своих каталогах, для каких станков подходит тот или иной держатель BOT.

Многие производители инструментальной оснастки указывают в своих каталогах, для каких станков подходит тот или иной держатель BOT.

VB (VDI/BOT)

Следует вспомнить также и о гибридных револьверах VB (VDI/BOT), имеющие как гнезда VDI, так и посадочные места BOT, которые чередуются между собой (6 VDI + 6 BOT).

Такие револьверы позволяют работать как с системой приводного инструмента, так и с контршпинделем. Максимальное количество приводных станций здесь равно количеству гнезд VDI.

BMT

Следующий распространенный тип револьвера — тип BMT (Base Mount Tooling turret). Существуют следующие типоразмеры: BMT45, BMT55, BMT60, BMT65, BMT75.

Чаще всего таким револьвером оснащаются токарные центры с осью Y и приводным инструментом. Привод для приводной станции находится внутри револьвера. Он не занимает место в рабочей зоне станка и не конфликтует с задней бабкой. Инструментальная оснастка устанавливается радиально, крепится четырьмя болтами и однозначно позиционируется с помощью шпоночных пазов.

Диаметр хвостовика станции (размер D) соответствует цифре в обозначении типоразмера. Для BMT65 диаметр хвостовика 65 мм. Такой типоразмер имеют токарные станки Haas, многие станки Doosan среднего типоразмера, Hyndai Wia, Smec.

Затягивать цангу приводной станции BMT можно только в рабочей позиции и только двумя ключами, чтобы не повредить диск внутри револьвера. Можно это делать и вне станка. Видео ниже показывает процесс подготовки приводной станции BMT к работе.

Револьверы BMT чаще бывают 12-позиционными, но могут предлагаться и на 24 инструмента. Причем максимальное количество приводных станций и посадочных мест не меняется. Дополнительный токарный инструмент устанавливается за счет специальных многоместных держателей и возможности револьвера позиционироваться не через 30 градусов, а через 15. Такие многоместные держатели предлагаются и для токарных станков с контршпинделем.

Такие многоместные держатели предлагаются и для токарных станков с контршпинделем.

Заключение

У каждого типа револьвера есть свои плюсы и минусы.

Револьвер BMT часто устанавливают на токарный центр с приводным инструментом. Привод спрятан внутри револьвера и не мешает обработке, а приводные станции, как прямая, так и угловая, позволяют работать не только с главным шпинделем, но и с контршпинделем.

Револьвер BOT хорошо подойдет для обычного 2-х осевого токарного станка. Радиальные резцы для наружного точения устанавливаются непосредственно в пазы револьвера без использования инструментального держателя. Такой револьвер также позволяет работать с контршпинделем.

Револьвер VDI не может работать с контршпинделем, но позволяет работать с приводным инструментом. Существует большой ассортимент инструментальных держателей VDI. Они недорого стоят, и их можно быстро заменить. Это удобно при частой переналадке.

инструмент для токарного станка по металлу

Использование токарных станков – это популярный, а в большенстве случаев и единственный способ обработки заготовок и деталей режущими инструментами. С помощью оснастки для токарных станков по металлу, изделия приобретают нужную форму. Ниже разберем что относится к токарной оснастке и токарному инструменту.

С помощью оснастки для токарных станков по металлу, изделия приобретают нужную форму. Ниже разберем что относится к токарной оснастке и токарному инструменту.

Содержание:

- 1 Что такое токарная оснастка

- 2 Какая бывает токарная оснастка

- 2.1 Резцы

- 2.1.1 Подрезные

- 2.1.2 Проходные

- 2.1.3 Отрезные

- 2.1.4 Расточные

- 2.1.5 Резьбовой

- 2.1.6 Фасочный

- 2.2 Токарно-режущие инструменты

- 2.2.1 Плашки

- 2.2.2 Зенкеры

- 2.2.3 Метчики

- 2.2.4 Сверла

- 2.3 Патроны

- 2.4 Центры

- 2.5 Кулачки

- 2.6 Люнеты

- 2.7 Резцедержатели

- 2.1 Резцы

- 3 Советы по выбору

- 4 Где заказать и купить

Что такое токарная оснастка

Токарная оснастка – это совокупность специальных устройств и приспособлений, используемых для установки режущих инструментов на металлообрабатывающих станках. Использование токарной оснастки для токарных станков позволяет расширять их эксплуатационные возможности и увеличивать производительность.

К преимуществам использования токарной оснастки относятся расширение функционала стандартных станков, быстрая установка, возможность использовать одну и ту же оснастку на разных токарных станках, экономическая выгода по сравнению с приобретением новых станков.

Какая бывает токарная оснастка

Токарная оснастка повышает точность резки и обточки заготовок. Кроме этого, некоторые из них способствуют более точной фиксации заготовок и деталей из металла.

Резцы

Резцы являются основным инструментом для выполнения токарных работ. Они применяются для нарезания резьб, обработки плоских, цилиндрических, фасонных деталей. Деталь обретает нужную форму за счет срезания лишнего металла.

Резец состоит из двух элементов – державки и рабочей головки, имеющей режущие кромки. Державки служат для его закрепления в суппорте токарного станка. Рабочая головка может быть цельной или с припаянной к ней пластиной из быстрорежущей стали или твердого сплава.

Они классифицируются в зависимости от способа изготовления, материала, типа установки, назначению.

Подрезные

Подрезные резцы имеют режущую пластину треугольной, четырехугольной формы. Обработка производится при поперечной подаче.

Проходные

Существуют прямые и отогнутые проходные резцы. Прямые проходные применяют для обработки наружных поверхностей цилиндрических и конических деталей. Наличие высокой степени жесткости делают их пригодными для черновой обдирки.

У отогнутых рабочая часть изогнута в правую или левую сторону. В зависимости от движения суппорта используют правый или левый проходной резец. Проходные могут использоваться для подрезки торца и снятия фасок.

Отрезные

Главное отличие отрезных резцов – наличие удлиненной рабочей головки с напаянной на нее пластиной из твердого сплава или сосъемной пластиной. Применяются для отрезки частей заготовок и для прорезания наружных канавок. Отрезание осуществляется под прямым углом.

Помимо отрезания существует возможность прорезания канавок различной глубины. Конструктивное исполнение разделяется на правосторонние и левосторонние отрезные резцы.

Расточные

Предназначены для обработки внутренних поверхностей деталей после сверления. Могут применяться для расточки сквозных и глухих отверстий. Рабочая часть расточного резца для сквозных отверстий слегка отвернута. Он с легкостью заходит внутрь заготовки и так же легко выходит из нее. Важным является длина державки.

Расточной резец для глухих отверстий обладает треугольной формой. Максимальная длина расточки определяется длиной державки.

Резьбовой

Профиль режущей кромки резьбового резца изначально заточен под метрическую резьбу. При необходимости нарезки других видов резьбы требуется другая заточка по имеющимся шаблонам.

В зависимости от назначения они разделяются для нарезания внешней и внутренней резьбы. Резец для наружной обработки может использоваться для нарезания резьбы любого размера. Внутренний резец применяется только для больших отверстий.

Фасочный

Фасочные резцы используются для обработки поверхностей сложной конфигурации, называемых фасонными. Выполняются из быстрорежущей стали. Фасонные резцы проектируют для конкретных деталей, поэтому их применение оправдано в крупносерийном и массовом производстве.

Выполняются из быстрорежущей стали. Фасонные резцы проектируют для конкретных деталей, поэтому их применение оправдано в крупносерийном и массовом производстве.

Токарно-режущие инструменты

При работе на токарных станках используются различные режущие инструменты. Помимо резцов находят применение сверла, плашки, зенкеры, метчики. При использовании дополнительных приспособлений на токарных станках можно выполнять сверлильные, шлифовальные операции, нарезать резьбу.

Плашки

Назначение плашек – нарезание или калибрование наружной резьбы на цилиндрической поверхности. Конструктивно плашка представляет собой большого размера закаленную гайку, в центре которой находится резьбовое отверстие.

Вокруг центрального отверстия концентрично расположены еще несколько отверстий для выхода через них стружки. Внешняя форма плашек может быть круглой, квадратной, шестигранной.

По конструкции плашки разделяются на цельные, разрезные и раздвижные. Для получения резьбы высокого класса лучше выбирать цельную плашку.

Плашка может использоваться для работы с различными материалами. Размеры плашек стандартизированы и подбираются в зависимости от размера диаметра наружной поверхности заготовки.

В большинстве случаев плашку используют для получения резьбовых канавок на стержнях, валах, трубах.

Зенкеры

Зенкеры предназначены для обработки торцов и отверстий, имеющих цилиндрическую и коническую форму. Они бывают цельными и насадными. В конструкцию входят три режущие кромки.

Метчики

Назначение метчиков – нарезание или калибрование резьбы в отверстиях. Конструктивно метчики состоят из головной части в виде конуса, боковых канавок для отведения стружки, калибрующей части в форме цилиндра и хвостовика для закрепления метчика в зажимном устройстве патрона станка.

Коническая часть облегчает центрировку метчика в отверстии. Цилиндрическая часть представляет, по сути, обратный конус с маленьким углом наклона, что позволяет понизить трение при нарезке.

С помощью метчика можно нарезать резьбу, имеющую различные профили: метрическую, трубную цилиндрическую и коническую, трапецеидальную, упорную, круглую.

Сверла

В зависимости от конструкции сверла подразделяются на спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов. Наиболее распространенными являются спиральные сверла. Они имеют две режущие кромки.

Все диаметры сверл приведены в специальных таблицах.

Патроны

Патрон токарного станка является основным компонентом токарного станка и представляет собой зажимное устройство, которое удерживает заготовку на шпинделе. Использование патрона позволяет вести обработку на высоких скоростях вращения, обеспечивая точную настройку и необходимое усилие зажима, тоже можно отнести к токарной оснастке.

Центры

При установке заготовки на токарном станке используется специальное оборудование, называемое центром. Его конструкция позволяет надежно фиксировать обрабатываемую деталь на станке, что позволяет использовать высокую скорость.

Конструкция такой токарной оснастки как центр включает непосредственно сам центр, шариковые или игольчатые подшипники, прочные упоры и конический хвостовик.

Применение центров позволяет работать даже при значительных нагрузках. Существует два вида токарных центров: упорные, когда наконечник и хвостовик практически равны по размеру, и грибковые, обладающие большим диаметром и усеченным рабочим конусом.

Кулачки

Кулачки представляют собой специальное зажимное устройство для удержания и центрирования обрабатываемой заготовки. Эта токарная оснастка входят в состав токарного патрона.

Существует несколько видов кулачков. Наиболее часто применяются прямые кулачки. Они служат для зажима детали с ее внешней стороны, если это вал, и за внутреннюю поверхность, если в детали имеется отверстие. Полые заготовки могут иметь значительный размер.

Обратные кулачки применяются для зажима «на сжатие» только с внешней стороны. Накладные кулачки используются для крепления деталей больших размеров длинных или коротких.

Сборные кулачки состоят из двух частей. Нижняя часть представляет собой рейку с гребенками, которая движется по диску спиральной формы. Верхняя часть – это накладка в виде реверсивного кулачка.

Верхняя часть – это накладка в виде реверсивного кулачка.

Люнеты

Люнеты на токарных станках используются в качестве основных и дополнительных опор. Токарный люнет позволяет удерживать деталь цилиндрической формы в горизонтальном положении, не препятствуя при этом ее вращению вокруг своей оси.

Применение люнетов является оправданным, когда длинная деталь начинает провисать. Также крепление с помощью люнета поможет в случае, когда необходимо обработать торец детали.

Эта токарная оснастка бываэт недвижными и подвижными. Неподвижные люнеты устанавливаются стационарно, а местоположение подвижных люнетов меняется в зависимости от направления движения резца вдоль детали.

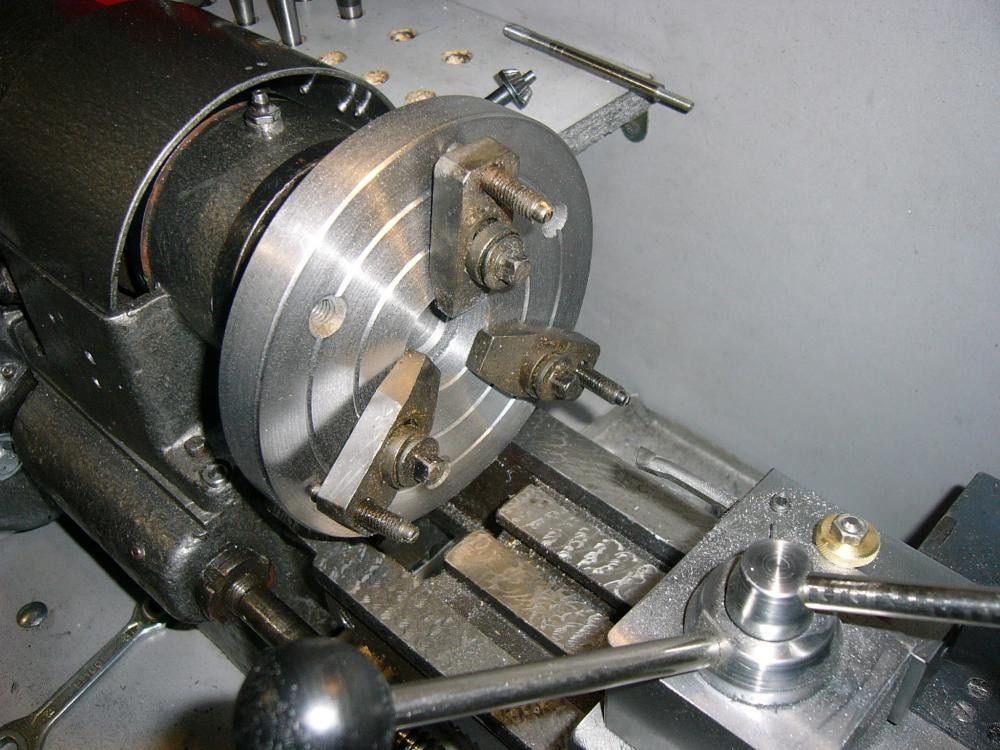

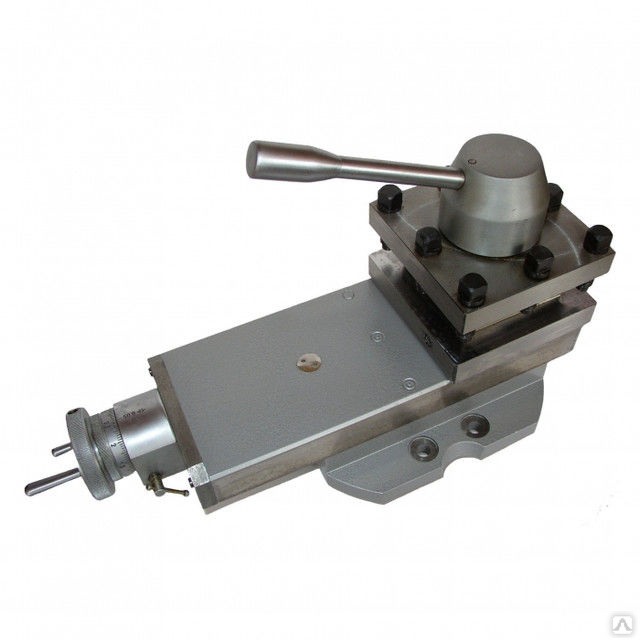

Резцедержатели

Токарный резцедержатель используется для закрепления режущего инструмента. Существуют варианты исполнения этого узла: с осью вращения и со сменными блоками. Ось вращения может быть горизонтальной и вертикальной, соответственно параллельно или перпендикулярно оси шпинделя. я думаю их тоже можно отнести к токарной оснастке.

я думаю их тоже можно отнести к токарной оснастке.

На токарном станке резцедержатель закрепляется с помощью болтов.

Советы по выбору

При выборе токарной оснастки следует учитовать ее функциональности. Необходимо учитывать твердость материала, из которого изготовлена деталь, какую поверхность и какой формы предполагается обрабатывать с помощью этой токарной оснастки.

Например, при выборе плашки должно наблюдаться соответствие будущей резьбе по шагу, диаметру, числу заходов.

Где заказать и купить

Технологические токарная оснастка расширяют производственные мощности. Рынок предлагает большой выбор этого оборудования. На сайте производителей можно ознакомиться с имеющимся ассортиментом. Имеется возможность заказать онлайн необходимую токарную оснастку и воспользоваться услугами доставки.

Оснастка для токарных станков по металлу

Токарный станок – сложное комплексное оборудование, предназначенное для обработки изделий из металла либо другого материала, которые могут быть представлены как тела вращения. Способы обработки могут быть следующие: резание, точение, сверление, зенкерование, нарезание резьбы и другие.

Способы обработки могут быть следующие: резание, точение, сверление, зенкерование, нарезание резьбы и другие.

Важными параметрами токарного станка являются:

- высота оси вращения главного шпинделя над плоскостью станины, которая задает радиус детали;

- расстояние между центрами крепления детали. Этот параметр задает максимально возможную длину детали.

Разнообразие и модификации токарных станков обширны, но основная их задача придать осевое вращение образцу, и возможность подвести к нему режущий инструмент. Все детали, которые изготавливаются на токарных станках симметричны относительно оси вращения.

Устройство токарного станка

Устройство станков может отличаться в зависимости от их модификации и производителя. Ниже представлен перечень основных частей токарного станка с описанием их работы.

Основание – стационарная платформа, служащая базой самого станка. В основании располагаются: главные двигатели; основное электрооборудование; насосы системы охлаждения; емкости для отстоя охлаждающей жидкости и сбора стружки.

Станина, оснащена опорными направляющими, предназначенными для задачи прямолинейного движения суппорта и задней бабки. Направляющие являются взаимно-параллельными, и для уменьшения износа их поверхности закаливаются.

Передняя шпиндельная бабка крепится на установочной плоскости соосно со станиной. Внутри передней бабки монтируется механизм перемены передач, задача которого передать главный момент вращения от двигателя станка его шпинделю.

Механизм переключения передач или коробка скоростей позволяет ступенчато менять частоту оборотов шпинделя. Внутри этого механизма предусмотрен фрикцион, который помогает запускать, останавливать и менять направление вращения шпинделя.

Под шпиндель предусмотрен установочный фланец, куда монтируется оснастка для крепления деталей, например, 3-х кулачковый самоцентрирующий патрон. Внутри шпинделя имеется коническое отверстие для крепления в нем оснастки с конусным хвостовиком, например, цанговых или сверлильных патронов.

Внутри шпинделя имеется коническое отверстие для крепления в нем оснастки с конусным хвостовиком, например, цанговых или сверлильных патронов.

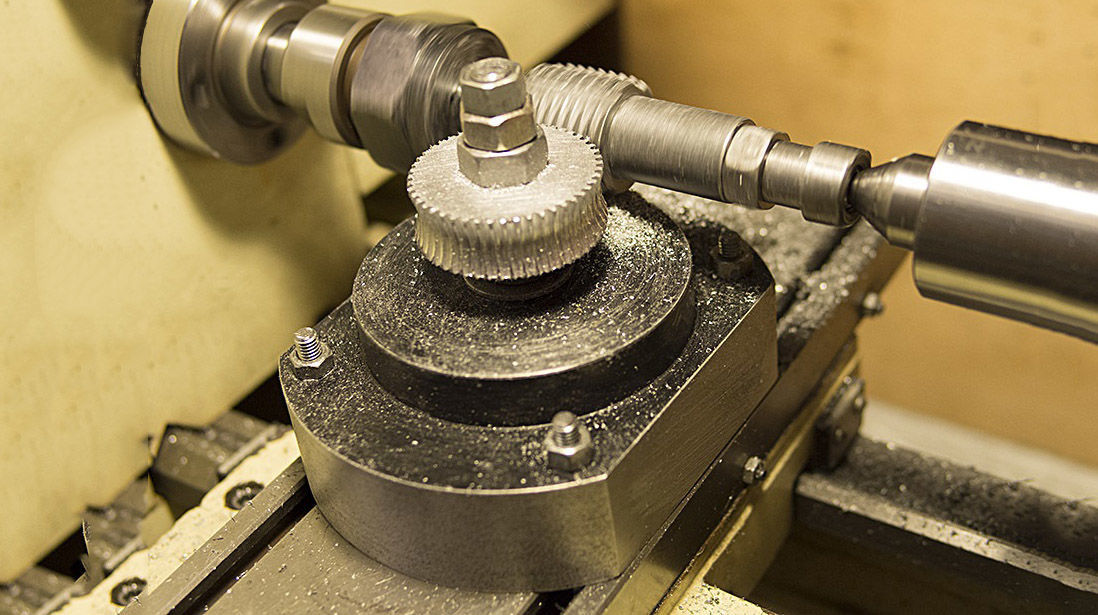

Коробка подач. Крутящий момент от коробки скоростей передается на ходовой винт, для перемещения суппорта, и на основной вал, с ведущей шестерней. Эта шестерня задает вращение редукционному механизму фартука. Коробка подач позволяет задавать и менять скорость вращения ходового винта и основного вала. Переключая скорости вращения, необходимо руководствоваться значениями таблицы, закрепленной на станке.

Суппорт – приспособление для крепления на нем режущего инструмента. Отбор мощности для поступательного движения суппорта производится от основного вала. Суппорт перемещается по направляющим станины и осуществляет подачу резцедержателя, с закрепленными в нем резцами.

Задняя бабка. Монтируется как отдельная часть на станине и свободно совершает поступательное перемещение на опорных направляющих. В зазор между направляющими и задней бабкой может подаваться сжатый воздух, это облегчает передвижение бабки. Задняя бабка надежно фиксируется в любом желаемом положении на направляющих и служит центрирующей опорой для длинномерных изделий. В задней бабке также предусмотрена установка оснастки и зажимных патронов. Для этого используется выдвижная часть задней бабки – пиноль. На маховике привода пиноли имеется лимб, позволяющий контролировать ее перемещение.

В зазор между направляющими и задней бабкой может подаваться сжатый воздух, это облегчает передвижение бабки. Задняя бабка надежно фиксируется в любом желаемом положении на направляющих и служит центрирующей опорой для длинномерных изделий. В задней бабке также предусмотрена установка оснастки и зажимных патронов. Для этого используется выдвижная часть задней бабки – пиноль. На маховике привода пиноли имеется лимб, позволяющий контролировать ее перемещение.

Фронтальная панель суппорта, так называемый фартук, служит местом расположения рукояток управления подачами. Ходовой винт и основной вал передают крутящий момент на передвижные шестерни реверсивного механизма фартука.

Станки оборудованы как ручным, так и автоматическим приводом подач. Мерная шкала позволяет задавать нужное значение точности обработки детали. На лимбах указывается цена деления.

Станок автоматически выполняет обточку поверхности детали на заданную глубину. Подача масла в механизмы станка осуществляется посредством насоса. Уровень масла необходимо постоянно контролировать и следить затем, чтоб не произошло утечки масла.

Подача масла в механизмы станка осуществляется посредством насоса. Уровень масла необходимо постоянно контролировать и следить затем, чтоб не произошло утечки масла.

На передней панели предусмотрено контрольное окошко, через которое и производится контроль уровня масла. В рабочую область станка подводится охлаждающая жидкость, чтоб предотвратить перегрев обрабатываемой детали.

Станок оснащается светильником, для безопасности к нему подается низкое напряжение. Также предусмотрен защитный экран на выдвижном кронштейне, который предотвращает попадание стружки в лицо и глаза.

Оснастка для токарных станков

- Резцы токарные.

- Патроны сверлильные.

- Патроны 3-х, либо 4-х кулачковые, токарные.

- Люнеты.

- Резцедержатели.

- Центры.

- Прихваты, оправки, планшайбы, хомуты, цанги и пр.

Фрезерные станки

Если основным режущим инструментом в токарных станках является резец, то для фрезерных станков это фреза. Фреза вращаясь вокруг своей оси вытачивает тело металла и придает ему нужную форму.

Фреза вращаясь вокруг своей оси вытачивает тело металла и придает ему нужную форму.

Фрезерная головка – часть станка, в которой закрепляется фреза. Она может перемещаться вертикально по оси Z и горизонтально по оси X, второе зависит от модели станка. Стол, на котором размещается деталь, также в зависимости от модели может перемещаться в горизонтальной плоскости. Причем есть станки, которые позволяют это делать в двух направлениях.

Управление фрезерным станком может осуществляться ручным способом, когда перемещение каретки по салазкам производится с помощью рукоятки; автоматическим, когда это движение задается электродвигателем; компьютеризированным, посредством ЧПУ – числового программного управления. По своим функциональным возможностям станки подразделяются на:

Горизонтально-фрезерные. Шпиндель монтируется в станине и имеет горизонтальное расположение. В шпиндель крепится оснастка для фиксации фрезы. Стол такого станка может перемещаться только в горизонтальной плоскости.

Вертикально-фрезерные. Оснащаются вертикально расположенным шпинделем. В некоторых моделях станков шпиндель может отклонятся от вертикальной оси на заданный угол. В передней части шпинделя устанавливается фланец с коническим отверстием, где и закрепляется фреза. Ручки и рычаги управления вынесены на консоль, для регулировки подачи стола, и на хобот, для регулировки скорости вращения шпинделя и его вертикального смещения.

Широкоуниверсальные фрезерные. Отличаются наличием дополнительного шпинделя, который позволяет осуществлять обработку деталей под разными углами. Эти станки могут быть бесконсольными. Стол в таких станках перемещается по направляющим станины. Это позволяет обрабатывать крупногабаритные детали.

Продольно-фрезерные. Сложное оборудование для тяжелых деталей крупного размера. Позволяет выполнять фрезерование одновременно в нескольких плоскостях, сверление и обработку деталей криволинейной поверхности. Основное отличие таких станков заключается в том, что стол станка крепится на неподвижной платформе. Относительное движение вдоль стола имеет поперечный портал с фрезерной бабкой, перемещение осуществляется по параллельным рельсам. Поперечина с фрезерной бабкой имеет вертикальное перемещение и позволяет обрабатывать детали на заданную глубину.

Основное отличие таких станков заключается в том, что стол станка крепится на неподвижной платформе. Относительное движение вдоль стола имеет поперечный портал с фрезерной бабкой, перемещение осуществляется по параллельным рельсам. Поперечина с фрезерной бабкой имеет вертикальное перемещение и позволяет обрабатывать детали на заданную глубину.

Токарно-фрезерные. Комбинированная система, позволяющая выполнять фрезерование, точение, зенкерование, сверление. Возможен комплекс работ по обработке деталей. Для серийного производства деталей такие станки не используются, потому как затрачивается масса времени на перенастройку станка с одного типа работ на другой.

Устройство фрезерного станка

- Основание станка – стационарная плита, на которой крепится станина и вертикальный упор консоли.

- Электродвигатель, находится в основании станка. Создает крутящий момент. Посредством ременной передачи крутящий момент передается на редукционный шкив, закрепленный на главном валу коробки передач.

- Фрезерная шпиндельная головка. Съемная деталь в верхней части станка, которая обеспечивает вертикальное поступательное движение шпинделя. Движение осуществляется рукояткой.

- Станина. В корпусе станины устанавливается коробка скоростей. Крутящий момент ступенчато передается на шпиндель.

- Хобот, выносная деталь, позволяющая фиксировать вал, на котором устанавливаются дисковые фрезы. В фиксировании вращающегося вала участвует так называемая серьга.

- Консоль – платформа с направляющими для рабочего стола, устанавливается не на всех фрезерных станках.

- Подвижной стол, на котором монтируются тиски либо другие приспособления для крепления заготовок и деталей.

Фрезы по металлу для фрезерного станка

Фрезы бывают левого и правого вращения; цельные либо сборные. Хвостовики фрез бывают коническими и цилиндрическими. Ниже представлен список фрез, которые наиболее часто используются в производстве.

Ниже представлен список фрез, которые наиболее часто используются в производстве.

| Вид фрезы | Назначение |

| Отрезные | обрезка заготовок |

| Прорезные | предназначены для изготовления зубчатых шестерен |

| Концевые | предназначены для выполнения выемок, канавок, пазов |

| Шпоночные | выполняют шпоночные пазы |

| Дисковые | позволяют выполнять обрезку, прорезание пазов, снятие фасок |

| Торцовые | часто оснащаются сменными режущими пластинами. Такими фрезами обрабатывают плоские поверхности заготовок |

| Фасонные | для обработки длинномерных деталей и заготовок, создают пазы заданных размеров |

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Технологическая оснастка для станков с ЧПУ

- Домашняя страница

- Технологическая оснастка

Оправки для токарных станков Algra

Подробнее

Инструментальная оснастка Nikken

Цанговые и фрезерные патроны

Подробнее

Поворотные столы Nikken

Вся линейка поворотных столов Nikken с управлением от ЧПУ признана во всем мире благодаря своей износостойкости, жесткости и высокой скорости.

Подробнее

Зажимные станочные приспособления Vischer & Bolli AG

VB DOCKLOCK, зажимные приспособления , прецизионные механические тиски, поворотная делительная головка RotoClick

Подробнее

Высокоскоростные шпиндели

Высокоскоростные шпиндели SpinJet/Typhoon

Высокоскоростные универсальные шпиндели, приводимые в движение подачей СОЖ под давлением.

Подробнее

Оснастка токарных и фрезерных станков с ЧПУ

Технологическая оснастка – это набор решений по закреплению детали или инструмента на станке, от рационального выбора которой зависит не только производительность операции, но и ее успех.

Виды технологической оснастки фрезерных станков

- Инструментальная оснастка фрезерных станков – это все, что используется для закрепления инструмента во фрезерном станке (цанговые патроны, силовые фрезерные патроны, термооправки, гидропатроны, оправки для торцевых фрез, сверлильные патроны, патроны с креплением Weldon и Whistle-Notch, держатели дисковых фрез, метчиковые патроны и др).

- Станочные приспособления для фрезерных станков – это различные виды тисков (в том числе тиски для 5-осевой обработки), стационарные трехкулачковые патроны, прижимы, системы базирования с нулевой точкой (Zero-Point), вакуумные столы, магнитные плиты, универсальные сборочные приспособления.

Для подбора фрезерной инструментальной оснастки необходимо знать:

- тип посадки в станке (например, конус BT40 или HSK-A63),

- тип посадки со стороны инструмента (например, Weldon или с помощью ER цанг),

- основные геометрические параметры – вылет оправки, диаметр корпуса. Это далеко не все параметры, которые необходимы для грамотного подбора, но они являются минимально необходимыми.

Виды технологической оснастки токарных станков

- Станочная оснастка – это ручные и механизированные токарные патроны, кулачки к токарным патронам, токарные цанговые патроны для станков с ЧПУ, вращающиеся и упорные центры, люнеты, гидроцилинры.

- Инструментальная оснастка – это устройство, в которое входят приводные блоки, держатели с креплением VDI и BMT, а также держатели со специальным видом крепления. Оснастка представляет собой определенный набор приспособлений, благодаря которому осуществляется крепление и монтаж заготовок, сборка конструкций и их транспортировка. От качества и правильности выбора этой оснастки зависит точность изготавливаемых деталей, а также производительность оборудования, стойкость инструмента.

Для подбора токарной инструментальной оснастки нужно знать:

- тип посадки со стороны станка,

- тип посадки со стороны инструмента,

- основные геометрические параметры подбираемой оснастки.

Использование технологической оснастки для модернизации станков

Для расширения функционала станков используется такая оснастка как угловые и ускорительные головки, а также поворотные столы. Данная оснастка, как правило, обходится дешевле, чем еще один станок с необходимым функционалом.

Что следует знать о модульной оснастке для станков с ЧПУ?

Это такая оснастка, благодаря которой можно собрать инструментальную сборку нужной конфигурации, подобно конструктору LEGO. Правильный выбор модулей позволяет значительно сэкономить на покупке оснастки и повысить производительность за счет сокращения времени на переналадку, так как в большинстве своем данный вид оснастки быстросъемный.

Мы предлагаем широкий ассортимент оснастки для станков с ЧПУ, который позволит полностью оснастить как токарный, так и фрезерный станок.

Нашими партнерами являются ведущие производители зажимный приспособлений: SECO, Schunk, Nikken, Haimer, Schlenker, Algra, Heimatec.

Наши преимущества

- Мы предлагаем не столько конкретную оснастку, а комплексное техническое решение, направленное на повышение эффективности производства.

- Применяются только современные и высокопроизводительные решения.

- Тесное взаимодействие наших технических специалистов с клиентом, совместный поиск наиболее подходящего решения, индивидуальный подход к каждому клиенту.

Мы получили Ваше сообщение и свяжемся с Вами в ближайшее время.

Запросить коммерческое предложение

Название Организации*

Ваш город*

Телефон*

Ваш адрес Email*

Комментарий

Cогласен на обработку персональных данных и политику обработки персональных данных (подробнее)

Технологическая оснастка для станков с ЧПУ.

Технологическая оснастка для станков с ЧПУ представляет собой неотъемлемую составляющую процессов обработки ряда материалов. В первую очередь, наиболее существенные требования к ней предъявляются в металлообрабатывающей промышленности и ряде других производств. Полнота оснащения гравировального оборудования во многом определяет не только качество выпускаемой продукции, но и непосредственно общую производительность предприятия.

В первую очередь, наиболее существенные требования к ней предъявляются в металлообрабатывающей промышленности и ряде других производств. Полнота оснащения гравировального оборудования во многом определяет не только качество выпускаемой продукции, но и непосредственно общую производительность предприятия.

Ранее фрезеровка металлических заготовок и другие технологии обработки имели некоторые сложности. Прежде всего, этим характеризовалась односторонняя обработка изделий. В ходе процесса заготовка нуждалась в переустановке, когда на определенном этапе ее снимали и осуществляли настройку положения заново.

Особенно это было актуально при исполнении сложных изделий (к примеру, элементов конструкций летательных аппаратов), выпускаемых серийно. Для их фрезерования или других выполняемых на станках техпроцессов требовалась внушительная номенклатура оснастки. На каждый элемент и под различные операции предполагалась своя вспомогательная единица оснащения. Все это не только требовало огромных складов, временных и человеческих ресурсов, но также ощутимо снижало эффективность производства.

На сегодняшний день благодаря универсальным станочным приспособлениям технологическая оснастка для фрезерных станков с ЧПУ существенно облегчена. Они позволяют более оперативно и эффективно решать вопрос с креплением и подбором размеров, снижают трудоемкость производства продукции и процент возможного брака.

Технологическая оснастка для станков с ЧПУ могут быть разделены на две группы:

- Оснастка для базирования и крепления заготовки. Эти элементы позволяет выполнять надежную и точную фиксацию и позиционирование заготовок на рабочем станке стола.

- Вспомогательный инструмент для ЧПУ гравера. С его помощью осуществляют качественное крепление режущего инструмента того или иного оборудования.

Выбирая инструмент и оснастку ЧПУ-оборудования, стоит уделять должное внимание к требованиям его эксплуатации и техническим характеристикам. В особенности важную роль играют размер и емкость инструментального магазина, расположение шпинделя, режим использования станка. Если речь идет о значительной серии изделий, выполняемых на фрезерном или ином станке, на первый план выходит показатель производительности. Если необходимо изготовить единичные детали различной конфигурации, необходима вариативность. Только с учетом этого возможен грамотный подбор оснастки для того или иного техпроцесса, реализуемого на ЧПУ-станке.

Если речь идет о значительной серии изделий, выполняемых на фрезерном или ином станке, на первый план выходит показатель производительности. Если необходимо изготовить единичные детали различной конфигурации, необходима вариативность. Только с учетом этого возможен грамотный подбор оснастки для того или иного техпроцесса, реализуемого на ЧПУ-станке.

Безусловно, что выбор вспомогательных инструментов и приспособлений должен также учитывать и тип обрабатывающего оборудования. Оснастка для станков с ЧПУ (фрезерного и токарного ) будет различаться не только в плане внешнего вида, но и в плане требований.

Требования к оснастке для станков с ЧПУ

К подобному оснащению, что используется в производстве различной продукции, предъявляют ряд общих требований:

- Высокая жесткость конструкции элементов;

- Надежное крепление заготовок, осуществляемое с их помощью;

- Минимальная деформация заготовок при закреплении с помощью элементов оснащения;

- Возможность обработки заготовки с различных сторон;

- Отсутствие сложностей доступа к обрабатываемым поверхностям заготовок со стороны крепежных элементов;

- Унификация элементов приспособлений;

- Исключительная точность базирования обрабатываемых элементов в приспособлениях;

- Оперативность установки и позиционирования.

По нормам это время в процентном соотношении не должно превышать 2-10% от времени обработки заготовки.

По нормам это время в процентном соотношении не должно превышать 2-10% от времени обработки заготовки.

Каждому приспособлению положен паспорт с обязательной информацией о нем. В документе приводятся обозначение элемента оснащения, его составные части, оборудование, дата изготовления, показатели точности, дата перепроверки (ремонта) и параметры после ее проведения.

Специфика оснастки для фрезерных станков с ЧПУ

Современные фрезеры (в том числе, фрезерное оборудование компании «Миртелс») имеет специфику, которая во многом обуславливает номенклатуру применяемой упрощенной оснастки. В частности:

- Конструкция и локализаций шпинделей фрезерного оборудования позволяет забыть про необходимость съема и переустановки изделия по трем плоскостям. Используя несколько шпинделей или один с поворотной головкой, современный станок экономит пространство производственных помещений и время на изготовление изделия. Все это положительно сказывается на эффективности производства в целом;

- Вращающиеся токарные патроны оптимизируют доступ фрезы к заготовке и повышают охват обрабатываемой поверхности.

Это дает ряд преимуществ на ниве выполнения трехмерной обработке и декоративного фрезерования вне зависимости от материала обрабатываемой заготовки;

Это дает ряд преимуществ на ниве выполнения трехмерной обработке и декоративного фрезерования вне зависимости от материала обрабатываемой заготовки; - Высокую точность изготовлению конечного изделия и его соответствие размерам образца до микрометра обеспечивают модули линейного перемещения.

Все перечисленные особенности конструкции позволяют существенно оптимизировать процесс фрезеровки на ЧПУ станке. Это особенно эффективно проявляется при серийном производстве продукции в различных масштабах.

Вспомогательный инструмент и оснастка для фрезерных станков

Ввиду сложных конфигураций заготовок, что обрабатываются путем фрезерования на ЧПУ оборудовании, номенклатура применяемой оснастки для таких станков ощутимо больше, чем для токарных.

Из универсального оснащения можно выделить кулачковые патроны, тисы и другие приспособления. Магнитные плиты и вакуумные столы обеспечивают эффективное крепление заготовки. Поворотные столы, которыми могут оснащаться отдельные модели такой техники, позволяют обрабатывать деталь с нескольких сторон.

Заказывая тот или иной фрезерно-гравировальный станок из серии «Дедал» от компании Миртелс, Вы можете также уточнить у наших менеджеров необходимый перечень инструментов и оснастки для изготовления интересующей Вас продукции.

- Отзывы

- Оборудование для гравировки

- Станки по камню

- Купить станок для гравировки камня

- Купить гравировальный станок

- Настройка, ремонт, обслуживание гравера

- Станок ЧПУ по камню

- Гравировальные аппараты

- Гравер купить

- Граверы купить

- Гравировальный станок Леонардо

- Гравировальный станок Роботикс

- ЧПУ станок купить

- Граверный станок купить

Оснастка для токарных станков в Украине.

Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.uaНабор из 7 токарных державок, резцов 10мм для токарного станка DL

Доставка по Украине

4 174.28 грн

2 087.14 грн

Купить

Интернет-магазин Delery

Набор из 7 токарных державок, резцов 12мм для токарного станка DL

Доставка по Украине

4 617.36 грн

2 308.68 грн

Купить

Интернет-магазин Delery

Станок токарный мини по дереву 100Вт для моделизма, бусин DL

Доставка по Украине

4 803.92 грн

2 401.96 грн

Купить

Интернет-магазин Delery

Набор из 7 токарных державок, резцов 10мм для токарного станка SP

Доставка по Украине

4 202.26 грн

2 101.13 грн

Купить

Shoppes

Набор из 7 токарных державок, резцов 12мм для токарного станка SP

Доставка по Украине

4 645.34 грн

2 322.67 грн

Купить

Shoppes

Центр станочный вращающийся вращения М12×1 для мини токарного станка SP

Доставка по Украине

797. 54 грн

54 грн

398.77 грн

Купить

Shoppes

Станок токарный мини по дереву 100Вт для моделизма, бусин SP

Доставка по Украине

4 831.90 грн

2 415.95 грн

Купить

Shoppes

Набор из 7 токарных державок, резцов 10мм для токарного станка GB

Доставка по Украине

4 204.60 грн

2 102.30 грн

Купить

Global – магазин хороших покупок!

Набор из 7 токарных державок, резцов 12мм для токарного станка GB

Доставка по Украине

4 647.68 грн

2 323.84 грн

Купить

Global – магазин хороших покупок!

Станок токарный мини по дереву 100Вт для моделизма, бусин GB

Доставка по Украине

4 834.24 грн

2 417.12 грн

Купить

Global – магазин хороших покупок!

Центр станочный вращающийся вращения М12×1 для мини токарного станка GB

Доставка по Украине

799.88 грн

399.94 грн

Купить

Global – магазин хороших покупок!

Набор из 7 токарных державок, резцов 10мм для токарного станка

На складе в г. Ровно

Ровно

Доставка по Украине

1 755 грн

Купить

PROMRV

Набор из 7 токарных державок, резцов 12мм для токарного станка

На складе в г. Ровно

Доставка по Украине

1 945 грн

Купить

PROMRV

Станок токарный мини по дереву 100Вт для моделизма, бусин

На складе

Доставка по Украине

2 025 грн

Купить

PROMRV

Люнет для токарного станка WM210V 210 WM210A

На складе

Доставка по Украине

1 900 грн

Купить

9craft

Смотрите также

Набор из 7 токарных державок, резцов 10мм для токарного станка

На складе в г. Ровно

Доставка по Украине

1 694.9 — 1 755 грн

от 4 продавцов

2 369 грн

1 755 грн

Купить

Ларчик UA – магазин трендовых товаров

Набор из 7 токарных державок, резцов 10мм для токарного станка, 101318

На складе в г. Ровно

Ровно

Доставка по Украине

1 755 грн

Купить

Интернет магазин ” Горячий Стиль “

Токарные державки резцы для токарного станка 10мм набор, 7шт.

На складе в г. Ровно

Доставка по Украине

1 755 грн

Купить

Double-Shop

Запчасти и оснастка на токарный станок 1к62, 1к62Д

Доставка по Украине

от 250 грн

Купить

ООО “АМЕТПРОМ”

Holzstar 4-кулачковый токарный патрон Ø 150 мм для токарных станков по дереву

На складе

Доставка по Украине

2 475 грн

2 287.33 грн

Купить

Магазин “СТАН МАШ” Официальный дилер TM: Holzmann, OPTImum, FDB Maschinen, Holzstar, Proma, Torin.

Накатка токарная (державка) одинарная 20х18х100 мм шаг 1,8 мм для токарного станка

На складе в г. Кременчуг

Доставка по Украине

459 грн

Купить

СТАНОЧНИК Интернет-магазин

Виброопора для настольных (малых) фрезеров, ЧПУ или токарных станков

На складе в г. Киев

Киев

Доставка по Украине

450 грн

Купить

Компания “GB TRADE” (ГБ ТРЕЙД)

Плунжерный насос 2С13-13 ( Гидравлический)

Доставка по Украине

620 грн

Купить

Holzstar 4-кулачковый токарный патрон Ø 100 мм (1) для токарных станков по дереву

На складе

Доставка по Украине

3 633.75 грн

3 363.66 грн

Купить

Магазин “СТАН МАШ” Официальный дилер TM: Holzmann, OPTImum, FDB Maschinen, Holzstar, Proma, Torin.

Копир (копировальное устройство) для токарного станка Holzstar DB900

На складе

Доставка по Украине

7 625 грн

Купить

Магазин Roco

Центр станочный вращающийся вращения М12×1 для мини токарного станка

На складе в г. Ровно

Доставка по Украине

по 295 грн

от 8 продавцов

295 грн

Купить

Чипест

Центр станочный вращающийся вращения М12х1 для мини токарного станка

На складе

Доставка по Украине

295 — 304 грн

от 7 продавцов

590 грн

295 грн

Купить

GoodStore | Подарки, Товары для дома и работы

Люнет для токарного станка 9craft WM210V 210 WM210A

На складе

Доставка по Украине

1 900 грн

Купить

Станмастер

Быстросменный резцедержатель 9craft 250-100 для токарного станка (быстросменная резцедержка)

На складе

Доставка по Украине

5 220 грн

Купить

Станмастер

Токарный станок

Haas Tooling HomeФрезерная оправка

Держатели концевых фрез

Держатели насадных фрез

Термоусадочные держатели

Цанговые патроны ER

Фрезерные патроны и цанги

Сверлильные патроны

Вытяжные шпильки

Комплекты зажимных инструментов для фрезерных станков

Зажим для мельницы

Тиски с фиксированными губками

Тиски самоцентрирующиеся

Переходные пластины

Челюсти фрезерных тисков

Принадлежности для крепления

Комплекты тисков

Фрезерование

Корпуса мельниц Shell

Фрезерные вставки

Концевые фрезы

Фасочные фрезы и пластины

Сменные корпуса концевых фрез

Шаровые концевые фрезы

Концевые фрезы для снятия фаски

Концевые фрезы для черновой обработки

Шаровые концевые фрезы и пластины со сменными пластинами

Комплекты насадных фрез

Комплекты фрез для снятия фасок

Комплекты концевых фрез со сменными пластинами

Кусачки типа «ласточкин хвост»

Сменные фрезы типа «ласточкин хвост»

Концевые фрезы для гравировки

Заусенцы

Токарный инструмент

Отрезной инструмент

Наборы инструментов для резки

Токарные вставки

Инструменты для нарезки канавок

Инструменты для нарезания канавок и резьбы с малым внутренним диаметром

Резьбовые вставки

Резьбонарезные державки

ID Державки

OD Державки

Токарные пластины из кермета

Токарные пластины из CBN

Пазовые и резьбовые вставки Haas

Пазовые державки Haas для обработки канавок и резьбы

Державки для протяжки

Вставки для протяжки

Токарный резцедержатель

TL и CL Державки

BOT Держатель инструмента

BMT Державка

Приводной инструмент

Переходные втулки

VDI Инструментальная оправка

Приспособление для токарного станка

живые центры

Вкладыши шпинделя

Быстросменные цанги

Цанговые патроны для токарных станков

Цанги 5C

Наборы цанг 5C

Токарные расточные кольца

Цанги и патроны ER

Цанги ER

Герметичные цанги ER

Цанги для метчиков ER

Наборы цанг ER и принадлежности

Цанговые патроны ER

Цанговые патроны ER с прямым хвостовиком

Быстрозажимные сверлильные патроны с прямым хвостовиком

Сверление отверстий

Твердосплавные сверла

Корпуса сверл со сменными пластинами

Пластины для сверления со сменными пластинами

Модульные корпуса сверл

Модульные буровые головки

Кобальтовые сверла и наборы

Центровочные сверла

Развертки

Наборы сверл со сменными пластинами

Центровочные сверла

Нарезание резьбы

Метчики

Резьбовые вставки

Резьбонарезные державки

Резьбовые фрезы

Трубные краны

Наборы метчиков для сверления

Управление инструментами

Станки для предварительной настройки инструмента

Термоусадочные машины

Принадлежности для инструментов

Очиститель конуса шпинделя

Магазинный подъемник Haas

Приспособления для резцедержателя

Диски для удаления заусенцев

Вентиляторы очистки с ЧПУ

Комплекты упаковки

Вентилятор для очистки от стружки

Наборы режущих инструментов

Комплекты концевых фрез со сменными пластинами

Наборы инструментов для резки

Наборы метчиков для сверления

Наборы сверл со сменными пластинами

Комплекты насадных фрез

Комплекты фрез для снятия фасок

Комплекты зажимных инструментов для фрезерных станков

Комплекты крепления

Комплекты тисков

Одежда и аксессуары

Аксессуары

Одежда

Хранение и обращение

Тележки для инструментов

Измерение и проверка

Набор для измерения из 7 предметов

Комплект 3D-датчика, дюймовый, CT40

Комплект 3D-датчика, метрическая система, SK40/DIN

Комплект 3D-датчика, метрическая система, BT40

Комплект 3D-датчика, дюймовый, HSK63A

Комплект 3D-датчика, метрическая система, HSK63A

Датчик 3D, дюймы

Датчик 3D, метрическая система

Стилус WIPS, 3 шт. в упаковке

в упаковке

Сменный стилус WIPS

Тестовый стержень шпинделя

Рефрактометр охлаждающей жидкости

Датчик силы зажима

Запасные части Haas ГлавнаяАвтоматическая поддона Changer

HMC – Автоматическая поддона Changer

VMC – Автоматическая поддона Changer

Late Turret

Зонт

Система удаления стружки

Многошнековый

Одинарный шнек

СОЖ

вспомогательный фильтр

HPC-300 (токар)

HPC-1000 (токар)

Скиммер масла

Стандартный охлаждение

TSC-300 (MILL)

TSC-1000 (Mill)

466 (MILL MILL)TSC)

6 (MILL) 9000 2 (Mill)6 (MILL MILL) 9000 2 (MILLПереполнение охлаждающей жидкости

Loc-Line

Старальный вариант

Зарядный и разрядный шланг

Электрический шкаф

вентиляторы

0004 Комплекты для модернизации

Корпус

Аксессуары

AIR сопла

Наклейки

Дверные бамперы

.

Фильтры

Манометры

Теплообменник

Шланги

Смазка

Bijur Mechanical Lubrication

Minimum Lubrication

Maintenance

Grease, Oil, & Sealants

Pendant

Floppy Disk & USB

Keypad

Keys

Lens

Прокладки и уплотнения

Датчики

Датчики фрезерных станков

Устройство предварительной настройки токарного инструмента

Вращающееся устройство

Rotary Gaskets & Seals

Spindles

Couplings

Gaskets & Seals

Spindle Motor Drive

Gearbox Drive

Tool Release Piston

Tailstock

Handles

My Machine Info

Тип машиныVERTICALHORIZONTALLATHEROTARYYearModel

Мой серийный номер

__________________________________________

ПРОВЕРЕНО HAAS. ПРОВЕРЕНО ХААС.

ПРОВЕРЕНО ХААС. ПОСМОТРЕТЬ ВСЕ ИНСТРУМЕНТЫ ДЛЯ ТОКА

Державки и вставки для токарных станков

____________________________

Haas Tooling предлагает широкий выбор державок и вставок для токарных станков, отвечающих всем вашим потребностям в токарной обработке — от стандартных инструментов и вставок для основных токарных и расточных операций до более специфических операций. , такие как нарезание канавок, отрезка, нарезание резьбы и многое другое. Выберите одну из категорий инструментов ниже, а затем просто отфильтруйте параметры, чтобы найти инструменты и вставки, подходящие для вашего конкретного приложения.

Файлы cookie

Чтобы этот сайт работал должным образом, мы иногда размещаем на вашем устройстве небольшие файлы данных, называемые куки. Большинство крупных веб-сайтов также делают это.

Что такое файлы cookie?

Файл cookie — это небольшой текстовый файл, который веб-сайт сохраняет на вашем компьютере или мобильном устройстве, когда вы посещаете сайт. Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.

Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.

Посмотреть уведомление о конфиденциальности и файлах cookie

MD Tooling — прецизионная подвижная и статическая оснастка

MD Tooling — прецизионная подвижная и статическая оснастка- БОЛЬШОЙ ТОВАР НА СКЛАДЕ ДЛЯ НЕМЕДЛЕННОЙ ОТПРАВКИ

- ДВА ГОДА ГАРАНТИИ

- ПРОГРАММА АРЕНДА ИНСТРУМЕНТА

- ТЕХНИЧЕСКАЯ ПОДДЕРЖКА, ОБСЛУЖИВАНИЕ ИНСТРУМЕНТА

МАГАЗИН ТОВАРОВ

ПОИСК ПО МАРКЕ МАШИНЫ

Баруффальди

Стиль BMT

КМЗ

ДМГ-МОРИ

DN Решения

Дупломатик

ЭМАГ

Евротех

Ганеша

Гудвей

Хаас

Хвачхон

Хендай Виа

Мазак

Мияно

Муратек

Томе Накамура

Некстерн

О. М.Г.

М.Г.

Окума

Заутер

СМЭК

Спиннер

Такамаз

Такисава

Top Automazioni

Цугами

YCM

ЭКСКЛЮЗИВНЫЙ ИМПОРТЕР

MD Tooling является эксклюзивным импортером M. T. Marchetti Tooling, мировой лидер в области инновационного проектирования и производства приводных и статических инструментов для токарных станков с ЧПУ.

T. Marchetti Tooling, мировой лидер в области инновационного проектирования и производства приводных и статических инструментов для токарных станков с ЧПУ.

ДЕРЖАТЕЛИ ДЛЯ ПРИВОДНЫХ ИНСТРУМЕНТОВ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ / ПРОРЕЗАНИЯ СИСТЕМА БЫСТРОЙ СМЕНЫ MTSK ПОСТОЯННЫЙ ОТДЫХ СТАТИЧЕСКИЕ ДЕРЖАТЕЛИ ДЛЯ ИНСТРУМЕНТОВ зубофрезерная обработка РЕГУЛИРУЕМЫЙ УГОЛ ПРИНАДЛЕЖНОСТИ

В НАЛИЧИИ

Широкий ассортимент приводного, статического и специального инструмента в наличии и готов к отправке.ДЕРЖАТЕЛИ ВЫСОКОГО ДАВЛЕНИЯ 907:15 Держатели инструментов высокого давления 70 бар / 1000 фунтов на квадратный дюйм доступны по запросу.

НАИЛУЧШЕЕ КАЧЕСТВО

Компоненты высшего качества и строгий контроль качества готовой продукции. ПРИЛ. УГЛОВЫЕ ДЕРЖАТЕЛИ ДЛЯ ИНСТРУМЕНТОВПОСМОТРЕТЬ ИНСТРУМЕНТЫ

GEAR HOBBERSSEE ИНСТРУМЕНТЫ

ДЕРЖАТЕЛИ ДЛЯ ПРИВОДНЫХ ИНСТРУМЕНТОВПОСМОТРЕТЬ ИНСТРУМЕНТЫ

СИСТЕМА БЫСТРОЙ СМЕНЫ MTSKПОСМОТРЕТЬ ИНСТРУМЕНТЫ

ПРИЛ. УГЛОВЫЕ ДЕРЖАТЕЛИ ДЛЯ ИНСТРУМЕНТОВПОСМОТРЕТЬ ИНСТРУМЕНТЫ

GEAR HOBBERSSEE ИНСТРУМЕНТЫ

ДЕРЖАТЕЛИ ДЛЯ ПРИВОДНЫХ ИНСТРУМЕНТОВПОСМОТРЕТЬ ИНСТРУМЕНТЫ

СИСТЕМА БЫСТРОЙ СМЕНЫ MTSKПОСМОТРЕТЬ ИНСТРУМЕНТЫ2 ГОДА ЗАВОДСКОЙ ГАРАНТИИ

Исключительное качество, современный дизайн и полная двухлетняя заводская гарантия гарантируют, что ваши инструменты прослужат долго. Если ваш инструмент нуждается в обслуживании или замене, у нас есть программа аренды инструментов, которая поможет вашим машинам работать.ДВА ГОДА ЗАВОДСКОЙ ГАРАНТИИ

Широкий ассортимент приводного, статического и специального инструмента в наличии и готов к отправке.ИНСТРУМЕНТЫ ДЛЯ ЗАКАЗА

Мы можем спроектировать и изготовить инструменты по индивидуальному заказу для вашего специализированного применения.НЕОБХОДИМЫЕ ФУНКЦИИ

Все производственные партии оснащены керамическими гусеницами, и у нас есть лучшие конические зубчатые пары, доступные на рынке.

БОЛЬШОЙ ЗАПАС, БЫСТРАЯ ДОСТАВКА

Исключительное качество, современный дизайн и полная двухлетняя заводская гарантия гарантируют, что ваши инструменты прослужат долго. Если ваш инструмент нуждается в обслуживании или замене, у нас есть программа аренды инструментов, которая поможет вашим машинам работать. ДЕРЖАТЕЛИ РАСТОЧНЫХ СТАНКОВСМ. ИНСТРУМЕНТЫ ИНСТРУМЕНТЫ ДЛЯ ПРОШИВАНИЯ / ПРОРЕЗАНИЯ СТАТИЧЕСКИЕ ДЕРЖАТЕЛИ ДЛЯ ИНСТРУМЕНТОВПОСМОТРЕТЬ ИНСТРУМЕНТЫ ПРИЛ. УГОЛ С ЦИФРОВЫМИ ИНСТРУМЕНТАМИ DISPLAYSEEТокарные посты и держатели инструментов

Сравнение

000-S Держатель инструментов поворота

Пункт №: WBB894008

$ 32,95Обычно поставлены в 5–8 дней

Сравнение

00-S Обвернутый держатель

Item #: WBB89012

00-S.

$ 33,95Обычно поставляется в течение 5-8 дней

Сравнение

Jet® 650305 CA WED TOOL POST SET 14-20 ”емкостью на

Пункт №: WBB0503487

$ 769. 00

00БЕСПЛАТНЫ0006

Токарная емкость

14-20 “

Сравнение

JET® 650295 BXA КЛЕГОВОЙ ИНСТРУМЕНТ СОЗДАНИЕ 10-15″ TATHE-емкость

Предмет №: WBB0503485

$ 536,00БЕСПЛАТНАЯ ПРИМЕНЯ

Токарная емкость

10-15 “

Сравнение

Dorian® Инструмент № 881 OD или ИДЕРГОВОЙ ДОЛЖЕНИ ДЕЙСТВИТЕЛЬНОСТИ D40CA-881

Пункт №: WBB1319233

$ 320,95Обычно сжаты в 5-8 Days

Lathe0006

16-20 “

Series

CA

Сравнение

T-2-S Turning Holder

Пункт №: WBB894041

$ 50,95Обычно поставки в 5-8 дней

Compare

1-S Turn Держатель инструментов

Пункт №: WBB894018

$ 53,95Обычно поставки в 5–8 дней

Сравнение

000-L Объединение инструментов

Пункт №: WBB894010

$ 305Обычно сжаты в 5 до 8 дней

477 $ 305

Обычно в 5 до 8 дней

4777 $ 305

0006

2-R Turning Tool Holder

ITEM #: WBB894027

$77. 95

95Usually ships in 5 to 8 days

Compare

BESTSELLER

DORIAN® Tool 5 Piece Super Sets SD25AXA-TS

ITEM #: WBB1319259

$777.00Обычно отгружается в течение 5-8 дней

Вместимость токарного станка

До 12 дюймов

Серия

AXA

Сравнить

T-0-S Державка для токарного резца

6 14909 ПУНКТ #:0002 обычно поставляется через 5-8 днейСравнение

Бестселлер

ER25 Инструмент с осевым управлением для BMT55 DOOSAN RATHES, Вращение в линии, 57,2 мм.

Сравнить

Держатель инструмента DORIAN® № 1 для токарной обработки и торцовки D40CA-1

АРТИКУЛ #: WBB1319281

141,95 $Доставка обычно занимает от 5 до 8 дней0006

CA

Сравнение

0-R Держатель инструмента поворота

Пункт №: WBB894016

$ 46,95Обычно поставки в 5-8 дней

Сравнение

Super Precision® Super Precision Post Post Bxa

ITER #: WBB13131931931931931931993199319931993199319319313193131931313131319313131313131313131931313131313131313139н

$ 615,00Обычно поставляется в течение 5-8 дней

емкости токарного станка

10-15 “

Series

BXA

Сравнение

T-1-R Holder

Предмет №: WBB894037

0006 $ 49,95

Обычно поставляется в течение 5-8 дней

Сравнение

Aloris® Super Precision Tool Post Post CXA

Пункт №: WBB1319141

$ 835,00Обычно отправляется в 5–8 дней

Lathe емкости

13-18 “.

CXA

Сравнить

Инструмент с радиальным приводом ER32 для токарных станков Doosan BMT65, противоположное вращение, калибр 72 мм0006

Сравнить

Держатель токарного инструмента T-3-L

АРТИКУЛ #: WBB894047

65,95 $Доставка обычно занимает от 5 до 8 дней

Сравнить

Держатель инструмента DORIAN® No. -71C

Пункт №: WBB1319249

$ 322,95Обычно поставляется в 5–8 дней

Смотайте. -1

Пункт №: WBB1319310

$ 178,95Обычно поставляется в течение 5-8 дней

.

Пункт №: WBB1319279

$ 97,95Обычно поставляется в течение 5-8 дней

емкостью

13-15 “

серия

BXA

Dorian® Tool 5 Piece Super Sets SD30BXA-TTS

69Dorian® Tool 5 Piece Super Sets SD30BXA-TTS

66669Dorian® Tool 5 Piece Super Sets SD30BXA-TTS-TTS

66 Dorian®. 0002 Пункт №: WBB1319260

0002 Пункт №: WBB1319260

Обычно поставляется в течение 5–8 дней

.

58,95 $Обычно отгружается в течение 5–8 дней

Сравнить

Держатель инструмента DORIAN® № 1 для точения и торцовки D35CXA-1

АРТИКУЛ #: WBB1319309

$113,95 6 Токарный станок 90 90 Вместимость от 90 до 90 дней000614-17 “

Series

CXA

Сравнение

1-R Держатель инструмента поворота

Пункт №: WBB894019

$ 58,95Обычно поставки на 5-8 дней

Compare

ER32 Axips Diffie Токарные станки Doosan, линейное вращение, калибр 72,5 мм, внутренняя охлаждающая жидкость 70 бар

АРТИКУЛ #: WBB2338100

2 206,00 $Обычно отгружается в течение 10–13 дней

Сравнить

Aloris® No.0006

Пункт №: WBB1319230

$ 101,95Обычно поставляется в течение 5-8 дней

емкости токарного станка

10-15 “

Серия

BXA

Dorian® Super Quick Change Tool Post 2555. AXA

AXA

Dorian® Super Quick Tool Prot Tool Post 2555.Axa

Dorian® Tool Super Quick Change Prot Tool Post 2555.Axa

Dorian® Tool Super Quick Chantf : WBB1319144

$ 546,00Обычно поставляется в течение 5-8 дней

емкости токарного станка

До 12 “

Series

AXA

Сравнение

Dorian® Инструмент № 5 Holder Holder QITP40-5-4

Dorian® Doper Holder QUITP40-5-4

0006

Пункт №: WBB1319152

$ 302,95Обычно поставляется в 5-8 дней

емкостью с токарным стасью

16-20 “

Серия

CA

Compare

Dorian® Tool № 1 Turning & Facering Hortder Qitp50-1

Пункт №: WBB1319312

$ 325,95Обычно поставляется в 5-8 дней

емкости токарного станка

17-32 “

Series

DA

MAZAKER MAZAC , манометр 130 мм, внутреннее давление 80 бар. Охлаждающая жидкость

Охлаждающая жидкость

Пункт №: WBB2338075

$ 3 516,00Обычно поставки в течение 10–13 дней

Сравнение

T-1-S Turning Holder

. Dorian® Инструмент № 1 Turning & Facing Holder QITP40-1Пункт №: WBB1319282

$ 198,95Обычно поставки в 5–8 дней

Токарная емкость

16-20 “

серия

CA

Compare

Series

CA

Compare

CA

Compare

9CA

.0006

Бестселлер

Dorian® Tool Super Quick Change Tool Post SD35CXA

Пункт №: WBB1319256

$ 999,00Обычно поставки в 5–8 дней

CXATE

14-17 “

Series

CXA

14-17″

CXA

Держатель Aloris® № 71 для отрезания и нарезания канавок CXA

АРТИКУЛ #: WBB1319319

338,95 $Доставка обычно занимает от 5 до 8 дней0006

Сравнение

Dorian® Tool № 1 Turning & Facing Holder D25AXA-1

Предмет №: WBB1319277

$ 87,95Обычно поставки в 5–8 дней

емко

Сравнение

Dorian® Tool Indust Indexing Tool Post QITP40

Пункт №: WBB1319240

$ 2 144,00Обычно поставки в 5–8 дней

емкостью

16-20 “

серии

9000CA

Сравнение

000-R Держатель инструмента поворота

Пункт №: WBB894009

$ 30,95Обычно поставки в 5–8 дней

Сравнение

T-2-r Holder

Пункт #: WBB894042

666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666666669Обычно отгружается в течение 5-8 дней

Сравнить

Держатель инструмента DORIAN® № 1 для точения и торцовки D50DA-1

АРТИКУЛ №: WBB1319311

225,95 $Обычно доставляется в течение 5-8 дней Токарный станок 600002 17-32 “

Series

DA

Сравнение

Dorian® Tool Super Quick Tool Post Post SD50DA

Пункт №: WBB1319257

$ 1 378,00Обычно выходит в 5-8 Days

. ”

”

DA

Швейцарские токарные станки с ЧПУ|NTK РЕЖУЩИЕ ИНСТРУМЕНТЫ

Узкий поиск по продукту

- Рабочий материал

- Труднообрабатываемый материал

- Закаленный материал

- Титановый сплав

- Цветной металл / алюминий

- Пластик

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Чистая медь

- Другой

- Тип операции

- Передний поворот

- Обратный поворот

- канавка

- Отрезать

- ID скучно

- Резьба

- Детали малого диаметра (φ5 или меньше)

- Конечная фрезеровка

- Обработка гнезд

- Проблемы / текущие вопросы

- Плохая жесткость

- Плохая отделка поверхности

- Сколы/ломки вставки

- Нужна требуемая обработка поверхности на детали

- Длительное время цикла

- Спутанная стружка/плохой контроль над стружкой

Заявка

Pure Copper Processing SolutionsДля токарной обработки мелких деталей | Держатель оси UC1 и Y + СОЖ под высоким давлением

Мастер обработки чистой меди Поиск ответа привел меня к NTK

Решение для обработки пластмассДля токарной обработки мелких деталей | Держатель оси Y + вставка KM1

Новое предложение по контролю стружки для пластмасс

ПРОДУКЦИЯ

Стружколом YLДля фронтальной токарной обработки | Токарные станки с ЧПУ Swiss

Первая рекомендация для точения спереди

CL СтружколомДля фронтальной токарной обработки | Токарные станки с ЧПУ Swiss

Самый острый литой стружколом

Стружколом AM3Для фронтальной токарной обработки | Токарные станки с ЧПУ Swiss

Литой стружколом, сочетающий в себе прочность режущей кромки и отвод стружки

Стружколом AMXДля фронтальной токарной обработки | Токарные станки с ЧПУ Swiss

Стружколом для очень малой глубины резания

Стружколом ULДля фронтальной токарной обработки | Токарные станки с ЧПУ Swiss

Пластина с негативом, разработанная для швейцарских токарных станков

The Front MaxДля фронтальных токарных операций | швейцарские токарные станки с ЧПУ

Однопроходная обработка до 0,19глубина резания 7 дюймов

Серия CSVПредназначена для обработки заготовок чрезвычайно малого диаметра | Швейцарские токарные станки с ЧПУ и станки типа CAM

Идеально подходит для производства мелких деталей

Стружколом TBP/TBPA-BMОбратное точение | Швейцарские токарные станки с ЧПУ

Уникальный стружколом обеспечивает отличный отвод стружки

Стружколом GXДля обработки канавок | Токарные станки с ЧПУ Swiss

Решает проблему наматывания стружки на заготовку или оставшейся в канавке

GROOVE DUOДля обработки канавок| Швейцарские токарные станки с ЧПУ / обычные токарные станки с ЧПУ

Держатель повышенной жесткости

GTPAМногофункциональный инструмент для обработки цветных металлов| Швейцарские токарные станки с ЧПУ

Лучший инструмент для обработки алюминиевых деталей золотника клапана

Стружколом CTP/CTPA-TH Для операций отрезания диаметром до 0,630″| Токарные станки Swiss с ЧПУ

Специальная конструкция для резки нержавеющей стали

Стружколом CTP/CTPA-CXДля операций отрезания диаметром до 0,630″| Токарные станки с ЧПУ Swiss

Плотно скручивает чипсы, чтобы предотвратить спутывание

CUT DUOОтрезка для диаметров до 1,339″| Швейцарские токарные станки с ЧПУ

Высокопрочный отрезной инструмент

CUT MAXОтрезка для диаметров до 1,653″| Швейцарский токарный станок с ЧПУ / Обычный токарный станок с ЧПУ

Отрезной инструмент для заготовок большого диаметра

Могул-стержниДля внутренних расточных операций| Токарные станки с ЧПУ Swiss

Решает распространенные проблемы, связанные с операциями внутреннего растачивания

Thread WhirlingДля накатки резьбы| швейцарские токарные станки с ЧПУ

Высокоэффективная однопроходная обработка многозаходной резьбы

SHAPER DUOДля обработки раструбных отверстий| Токарные станки с ЧПУ Swiss

Высокопроизводительная обработка раструбных отверстий

S-MILLДля концевого фрезерования| Токарные станки с ЧПУ Swiss

Уникальный дизайн NTK для резкости

ST4Лучший сплав для обработки нержавеющей стали | Твердый сплав для токарных станков с ЧПУ Swiss

Проблемы с обработкой нержавеющей стали? – Проблема решена

QM3Обработка углеродистой стали / легированной стали | Твердый сплав для швейцарских токарных станков с ЧПУ

Удивительная износостойкость, сопротивление разрушению для широкого диапазона скоростей. Стабильная обработка в сложных условиях.

Стабильная обработка в сложных условиях.

DT4/DM4Труднообрабатываемые материалы | Марка твердого сплава для токарных станков с ЧПУ Swiss

Превосходная термостойкость

ZM3Универсальный сплав с отличной адгезией | Твердый сплав для токарных станков с ЧПУ Swiss

Самый продаваемый сплав для токарных станков швейцарского типа

TM4 Сплав общего назначения с повышенной износостойкостью | Твердый сплав для токарных станков с ЧПУ Swiss

Бестселлер швейцарских токарных станков с ЧПУ

KM1Обработка цветных металлов | Твердый сплав для токарных станков с ЧПУ Swiss

Преимущество стоимости инструмента по сравнению с пластинами из поликристаллического алмаза

PD1/PD2 Обработка цветных металлов | Твердый сплав для токарных станков с ЧПУ Swiss

Высокоскоростная высокоэффективная обработка

Серия SPLASH Подача СОЖ через оправки | Швейцарские токарные станки с ЧПУ

Широкий выбор стилей и размеров

Серия держателей оси YВыбор для токарной обработки в прямом и обратном направлениях, обработки канавок, многофункциональной нарезки канавок (прикладные детали катушек) | Для токарных станков Swiss с ЧПУ (вертикальный тип сборки)

Использует гравитацию для направления стружки вниз от детали

Серия державок DS-ACHДля торцевых токарных операций | Швейцарские токарные станки с ЧПУ

Предназначен для простой регулировки высоты режущей кромки на станках без оси Y2

- Каталог

- Глобальные местоположения

- Свяжитесь с нами

- Регистрация на рассылку новостей по электронной почте

- Запрос группового вебинара

- Найти дистрибьютора

Токарные инструменты – Токарные инструменты – Продукция

Ваши данные в настоящее время проверяются нашей командой.

Этот процесс обычно занимает от 30 минут до 3 часов.

После проверки вы можете заказать и купить всю нашу продукцию.

Переключение навигации

Меню

Счет

Настройки

Язык

RU

- DE

- ЕС

- Франция

- ЭТО

Искать

Цанговые патроны и держатели для метчиков, подходящие для токарных станков с ЧПУ. На хвостовике предусмотрена плоская поверхность для установки непосредственно в резцедержатель токарного станка с ЧПУ.

На хвостовике предусмотрена плоская поверхность для установки непосредственно в резцедержатель токарного станка с ЧПУ.

Доступны следующие продукты:

- Токарный станок с гидравлическим патроном Тип: В наших гидравлических патронах используется один шестигранный ключ для зажима, что позволяет быстро и легко менять микрорежущие инструменты, не снимая инструмент с суппорта. ДИАПАЗОН ЗАЖИМА: ø3-12 мм.

- MEGA ER Grip: Для сверл, разверток, метчиков и чистовых концевых фрез. ДИАПАЗОН ЗАЖИМА: ø2,75-20 мм.

- MEGA Micro Chuck: Швейцарский автоматический токарный станок, включая держатели скольжения для высокой точности и повторяемости. Для микросверл и концевых фрез. ДИАПАЗОН ЗАЖИМА: ø0,45–6,05 мм.

- Патрон для синхронного метчика MEGA: Улучшает качество резьбы и срок службы инструмента за счет снижения осевых нагрузок, вызванных ошибками синхронизации, до 90 %.

- Новый патрон Baby: Для сверл, разверток, метчиков и чистовых концевых фрез.

ДИАПАЗОН ЗАЖИМА: ø0. 25-20мм

ДИАПАЗОН ЗАЖИМА: ø0. 25-20мм

Магазин по

Варианты покупок

- Применение

Применение бурение Чистовое фрезерование Развёртывание Черновое фрезерование Нажатие Держатели инструментов Аксессуары 9 лет0006

- Тип хвостовика

Тип хвостовика СЛ SLS Цилиндершафт

- Размер хвостовика

Размер хвостовика 15.

875

16

19.05

20

22

24,5

25

25,4

32

40

875

16

19.05

20

22

24,5

25

25,4

32

40- Категория

9 Статья

Посмотреть как Сетка Список

9 шт.

Показывать

12 24 36 Все

на страницу

Сортировать по Бестселлеры Сейчас в списках желаний Количество отзывов Самые популярные Самая большая экономия Цена: от низкой к высокой Цена: от высокой к низкой Наиболее просматриваемые Новый Должность наименование товара Цена Установить нисходящее направление

Токарный инструмент — стр.

1

1Добавить в корзину

Быстрый просмотр

Центр резьбы (подпружиненный) — 1/2 дюйма

Рекомендуемая производителем розничная цена: $29,95

Сейчас: 26,95 долларов США

Идеально подходит для выравнивания метчиков на сверлильном станке, токарном или фрезерном станке. Тип: Подпружиненный Размер: хвостовик 1/2 дюйма (подпружиненный центр) Заземленный и закаленный

Кол-во в корзине: 0

Количество:

Цена:

MSRP: $29,95

Сейчас: 26,95 $

Итого:

Добавить в корзину

Выберите параметры

Быстрый просмотр

Расточные оправки Aprica Micro 1/2 дюйма — 91 и 95 градусов

MSRP: $52,95

Сейчас: 48,95 долларов США

LPR TOOLMAKERS – НОВЫЙ ПРОДУКТ 4 различных микро-расточных стержня с разными углами – можно использовать в расточной головке или на токарном станке.

Особенности продукта Стружколом устраняет длинную стружку

Круглые хвостовики позволяют устанавливать положительные или…

Особенности продукта Стружколом устраняет длинную стружку

Круглые хвостовики позволяют устанавливать положительные или…Кол-во в корзине: 0

Цена:

Рекомендуемая производителем розничная цена: $52,95

Сейчас: 48,95 долл. США

Итого:

Выберите параметры

Добавить в корзину

Быстрый просмотр

Держатель инструмента для отрезки с регулируемой высотой центра 1/2 дюйма

Рекомендуемая производителем розничная цена: $78,95

Сейчас: 69,95 долларов США

БЕСПЛАТНАЯ ДОСТАВКА РЕГУЛИРУЕМАЯ СИСТЕМА РАЗДЕЛКИ ХВОСТОВИК 12 ММ Новый дизайн для обеспечения гибкости Отрегулируйте высоту центра с помощью нашей новой маленькой системы.

6мм, 8мм, 10мм, 12мм и даже 14мм Поставляется с проставкой HSS 1/2″ x 4,1/2″…

6мм, 8мм, 10мм, 12мм и даже 14мм Поставляется с проставкой HSS 1/2″ x 4,1/2″…Кол-во в корзине: 0

Количество:

Цена:

MSRP: $78,95

Сейчас: 69,95 $

Итого:

Добавить в корзину

Добавить в корзину

Быстрый просмотр

Универсальный держатель инструмента 1/2 дюйма

Рекомендуемая производителем розничная цена: $69.95

Сейчас: 62,95 $

Универсальный держатель инструмента 1/2 дюйма ПРИНИМАЕТ 1/2″ HSS Изготовлены из высококачественной стали, полностью закалены. Поставляется с подходящими шестигранными ключами и гайками, а также бесплатной инструментальной сталью!! Бит инструмента можно держать в трех разных направлениях.

ВЫСОТА ПО ЦЕНТРУ -…

ВЫСОТА ПО ЦЕНТРУ -…Кол-во в корзине: 0

Количество:

Цена:

MSRP: $69.95

Сейчас: 62,95 $

Итого:

Добавить в корзину

Выберите параметры

Быстрый просмотр

Держатель токарного станка 1/4 дюйма (включает вставку инструмента 1/4 дюйма из быстрорежущей стали)

Сейчас: 41,95 $

ДЕРЖАТЕЛЬ ДЛЯ ТОКАРНОГО ИНСТРУМЕНТА 1/4 ДЮЙМА Размер держателя: 3/8 “х 7/8″ х 5 ” Доступны хвостовики: Оставил Верно Прямой Вы выбираете, какой угол вам нужен в раскрывающемся меню. Также вы получаете 1 бесплатную режущую инструментальную сталь HSS, подходящую для каждого приобретаемого держателя…

Добавить в корзину