Оснастка фрезерного станка – фрезы, оправки, втулки по металлу

alexxlab | 16.07.2019 | 0 | Разное

Оснастка фрезерного станка с ЧПУ — MULTICUT

01.02.2019

Производственные технологии прошлого имели ряд недостатков и проблем. В первую очередь это касалось односторонней обработки изделий. В процессе работы заготовку необходимо было переустанавливать. Нужно было снять деталь с фрезерного станка, изменить ее положение и заново отрегулировать исходные размеры заготовок.

Особую сложность представляла точная работа со сложными компонентами. В числе таких изделий детали для космической и авиационной техники. Для их изготовления требовалась оснастка на каждый элемент и каждую операцию. В производственных цехах стояли отдельные специально отведенные склады, где хранились тысячи наименований для каждой детали технического оборудования. На подобное складирование затрачивалось много времени. Работа происходила в порядке классификации, упорядочивания, хранения, выдачи и транспортировки нужной оснастки для фрезерного станка до рабочего места. Чтобы поддерживать эффективность и скорость процесса требовалось большое количество грузчиков и кладовщиков.

В настоящее время процедура оснастки фрезерных станков облегчена. Благодаря универсальным станочным приспособлениям ситуация с креплением и подбором размеров решается намного быстрее. Новые технологии упрощают трудоемкость процессов. Затрачивается меньше времени и повышается эффективность производства. С применением технологической оснастки для фрезерных станков с ЧПУ снижается количество брака и повышается общая производительность труда.

Общая информация

Фрезерные станки, управляемые системой числового программного управления, полностью автоматизированы. Программный модуль осуществляет контроль оборудования и его элементов. Фрезерный станок проводит различные типы работ согласно заданным командам управляющей программы.

Устройство и рабочие компоненты оснастки

Фрезерное оборудование — многокомпонентный комплекс, который включает в себя следующие элементы оснастки для станков:

- Парк станочного типа.

- Станочное приспособление (закрепление и фиксация деталей на станке).

- Станки различного назначения — фрезерные или токарные устройства (обработка металлов, древесины, пластмассы и других материалов).

- Приспособления для обработки заготовок под высоким давлением.

- Вспомогательные устройства для резки металла.

- Электрические привода двигателей асинхронного типа и векторного управления.

- Промышленная роботизированная система управления (различные манипуляторы и контроллеры).

- Дополнительные устройства периферии (3D-принтер, 3D-сканер).

- Специальное программное обеспечение и управляющие программы.

Выбранные программы и вспомогательные инструменты определяют эксплуатационный профиль оборудования. Помимо этого, подбор необходимых рабочих компонентов оснастки влияет на уровень работы, качество и скорость производственных процессов.

Принцип работы

Управление станком с ЧПУ представляет собой поэтапное и многоплановое воздействие на механизмы системы. В значительно упрощенном процессе обработки участвуют различные устройства, которые обозначаются управляющей системой либо по отдельности, либо в совокупности.

Программное управление предполагает работу с большими объемами информации. Данные сначала записываются на жесткие носители. Они несут числовую информацию и являются дискретными. В процессе обработки используются исключительно цифровые технологии.

Для реализации поставленных задач используют контроллеры промышленного типа. Их координируют специальные программы, которые представлены целыми каталогами. Через микроконтроллер осуществляется управление подключенных к нему устройств. Электронные вычислительные устройства работают на основе цифровой обработки информации.

На данный момент числовое управление в сфере промышленного производства практически вытеснило другие аналогичные приспособления по управлению.

Особенности оснастки

Фрезерные станки с ЧПУ обладают рядом характерных особенностей и преимуществ. Современная конфигурация имеет следующую специфику:

- Конфигурация и расположение станочных шпинделей не требуют снимать и переустанавливать изделие по трем плоскостям как прежде. Современные модификации фрезерного оборудования используют в работе от 3-х до 4-х шпинделей одновременно. Также возможен вариант с применением одного шпинделя, который оснащен поворотной головкой. Преимущества этой конфигурации заключаются в экономии занимаемого пространства и затрачиваемого на производство времени. В таких условиях увеличивается производительность, и отпадает потребность в дополнительной складской территории для хранения оснастки для станков с ЧПУ.

- Вращающиеся токарные патроны увеличивают охват обрабатываемой поверхности и открывают большой доступ режущих инструментов к закрепленным изделиям. Такая особенность позволяет проводить сложные декоративные работы и тонкие технологические операции на деталях из любого материала.

- Модули линейного перемещения, которые производятся с высокой точностью и отвечают за четкую работу, способствуют созданию деталей с точностью до микрона.

Данные характеристики улучшают оптимизацию и увеличивают скорость рабочих процессов. Также они позволяют выводить производство как на мелкосерийный, так и серийный уровни.

Вспомогательные системы

Функциональное назначение и технические характеристики определяют тип вспомогательных систем. Они бывают следующих видов:

- Многоконтурный.

- Этот вид отвечает за контроль работы элементов станка. Управление функциями механизмов может проводиться в последовательном порядке, либо одновременно.

- Вспомогательное оборудование.

- Используется для выгрузки заготовок на фрезерный станок.

- Универсальный или комбинированный.

- Данный тип вспомогательных систем предназначен для проведения установки и замены инструментальной оснастки станка с ЧПУ. Также он регулирует траекторию направления исполнительного инструментария и его дальнейшее перемещение.

- Контроллеры непрерывного действия.

- Такой вспомогательный тип отвечает за движение исполнительного комплекса и контролирует перемещение в границах заданной траектории. Как правило, она является криволинейной.

- Позиционный.

- Назначаются точки завершения цикла. В данных позициях оказываются исполнительные инструменты, когда они подходят к концу заданной траектории.

Также приспособления для станков с ЧПУ классифицируют по свойствам подготовки и вводу ознакомительной информации. Так, например, существуют системы оперативного типа. В данном случае программа контроля технологически подготавливается и корректируется напрямую в системе. Процедура осуществляется в процессе изготовления первичных деталей либо подготовки ее прототипа.

Работа с системой управления

Станки оснащаются контроллерами, которые предварительно программируются. Эти устройства отвечают за управление на оборудовании различных типов. Подготовительный этап работы с ЧПУ и программным модулем предусматривает определенные методы:

- использование вычислительной техники,

- программирование вручную вне системы,

- другие способы автопрограммирования.

Большая часть систем использует вспомогательные модельные установки. Они включают в себя следующие элементы:

- блок питания,

- процессор,

- память с программируемыми характеристиками,

- модули ввода и вывода.

Программно-аппаратный комплекс предназначен для создания и настройки профессиональных программ. Оборудование считывает вводимые команды с модуля ввода и анализирует данные. Модуль вывода получает конечные результаты анализа и готовые решения, сделанные на основе логических задач и числовых вычислений. Так станок продолжает функционировать и стабильно работать.

Требования к оснастке

К оснастке фрезерных станков с ЧПУ предъявляют следующие требования:

- Детали необходимо предварительно подготовить. Они должны находится на правильно установленных поверхностях. В случае их отсутствия используют дополнительные приспособления (бобышки, приливы и др.).

- Чтобы избежать лишних переустановок изделия, важно не допускать попадание поверхностей и отверстий под прямым углом.

- Поверхность, которая служит в качестве базовой и основной, должна быть предварительно обработана и выровнена.

- Если обрабатываемый материал не фиксируется в 3-х плоскостях, то его крепят по одной плоскости и 2-м отверстиям.

- Из-за высокой скорости переключения на следующие изделия, у станка с ЧПУ должна быть соответствующая оснастка. Так снижается простой и при должном инструментальном оснащении обеспечивается сокращение времени на смену, установку, транспортировку и крепление деталей.

- Для увеличения эффективности применяются быстрые зажимы с пневматическим приводом.

Необходимо отметить, что на выбор оснастки влияет тип производства и эксплуатационная сфера. На данный момент приспособления объединяются в определенные группы в зависимости от области применения конкретного станка.

Обратите внимание: вы можете объединить сразу несколько станков с ЧПУ для того, чтобы проводить одновременный контроль их работы. Такая система оснащается дополнительными приспособлениями и оснасткой для фрезерных станков, например, участками с автоматизацией из гибких устройств, и становится совершенно автоматизированной технической линией.

www.multicut.ru

Оснастка для фрезерного станка по металлу

Приспособления и оснастка для фрезерных станков

Трудно ли освоить фрезерный станок? Изучить основные приемы работы будет значительно проще, если вы предварительно познакомитесь с принадлежностями, которые вам потребуются – возможности оборудования полностью зависят от применяемых режущих инструментов и приспособлений.

Фрезы, оправки, патроны и разные приспособления. Без них фрезерный станок – всего лишь груда металла, с ними – он творит чудеса. Вы сможете изготовить любую даже самую сложную деталь. Разберемся, по порядку, что для этого нужно.

Виды фрез

Фрезы представляют собой тела вращения, оснащенные зубьями. На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки. Таким образом, используя различные комбинации, можно изготавливать детали с прямой, цилиндрической и фасонной поверхностью.

| Название | Изображение | Применение |

| Цилиндрическая | Обработка плоскостей на станках с горизонтальным шпинделем. Для металла применяют цилиндрические фрезы с винтовыми зубьями, для дерева – с прямыми. | |

| Торцовая | Фрезерование плоскостей (вертикальный шпиндель). | |

| Концевая | Изготовление уступов, криволинейных контуров, выемок. Применяются на вертикально-фрезерных установках. | |

| Дисковая | Выполняют пазы, канавки на горизонтальных станках. | |

| Шпоночная | Делают канавки на машинах с вертикальным расположением шпинделя. | |

| Угловая | Фрезеруют наклонные плоскости, скосы и канавки. | |

| Фасонная | Получение фасонных поверхностей. |

Оснастку различают по материалу, для обработки которого они предназначены. То, что предназначено для дерева, нельзя использовать по металлу.

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

Также существуют наборы с оснасткой для станков по металлу. В них входят самые востребованные концевые фрезы разных диаметров. Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Остальные виды инструментов домашнему мастеру можно приобретать по мере поступления задач. Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Выбирают режущий инструмент по чертежу будущей детали. Допустим, нужно сделать выемку 12 мм шириной. Для этого лучше использовать концевую фрезу диаметром 12 мм. Конечно, можно взять и меньший размер, но задача будет выполнена медленнее. Кроме того, чем толще оснастка, тем дольше она служит. Поэтому для ряда работ рекомендуется сначала выполнять черновое фрезерование большой фрезой, а потом при чистовом – нужным диаметром вести точную обработку.

Тщательно подходите к выбору режущего инструмента. Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Конечно, фрезы стоят дорого, но при правильном обращении они служат долго. Они должны быть всегда хорошо заточены. Работа с затупившимися режущими кромками приводит не только к перегреву фрезы, но и к ухудшению качества обработки, а также повышает нагрузку на двигатель и редуктор станка. Рекомендуется после использования осматривать оснастку, удалять с нее пыль. Заточку можно проверять с помощью 20-тикратной лупы, сравнивая кромки бывшей в употреблении фрезы и новой. Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

Оснастка для крепления инструмента

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

Оправки бывают двух видов. Центровые имеют конический хвостовик, размеры которого должны соответствовать типу отверстия шпинделя, которое у вертикально фрезерных станков может быть двух типов 7:24 и конус Морзе. Последний в характеристиках обозначается буквами Мк или Мт и номером. Так для машины с конусом Морзе Мк3 подойдет фреза торцевая со сменными пластинами (30 мм, Мк3).

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.

Приспособления для закрепления заготовки

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

i-perf.ru

Оснастка ЧПУ – Все о фрезерных станках ЧПУ

К дополнительным устройствам, включаемым в базовую модель станка ЧПУ, его оснастке, предъявляются серьёзные требования. Виной тому особая точность выполнения операций, благодаря которой фрезерные станки ЧПУ пользуются такой востребованностью. Самыми значительными являются крепежи, так как точность зависит от стационарного состояния заготовки при обработке.

Немаловажными являются жёсткие системы СПИД. Оснастка станка ЧПУ не должна снижать уровень жёсткости системы. Соответственно, она должна быть более жёсткой, чем устройства для универсальных станков. Доминирующей задачей станка является обработка максимального числа заготовок за одну операцию.

К оснастке фрезерного станка с ЧПУ предъявляются следующие первоочередные требования:

- Обрабатываемые детали должны иметь установочные поверхности, оформленные правильно. Если таковые отсутствуют, применяют различные виды приспособлений: бобышки, приливы отверстий и прочие.

- Чтобы обойтись наименьшим количеством переустановок, нужно, чтобы не попадались поверхности или отверстия под прямым углом.

- Лучше выровнять базовую поверхность перед тем, как приступить к обработке. Для этого отлично подойдёт универсальный станок.

- Когда отсутствует возможность зафиксировать деталь в трёх плоскостях, используется закрепление по одной плоскости и двум отверстиям, которые лучше расположить на максимальном расстоянии друг от друга и пройти обработку седьмым и более квалитетом.

- Станки подобного типа славятся своим скоростным переключением на последующие детали. Простой в их случае минимален. Здесь важна инструментальная оснастка станка ЧПУ, помогающая сократить время на то, чтобы снять, установить, переместить, закрепить детали.

- Немалую роль играет в увеличении скорости на операции со сменой деталей наличие быстрых зажимов, у которых имеется пневматический или гидравлический привод. При применении унифицированных приспособлений и устройств, а также их комбинаций, существенно сокращается время на обработку каждой детали, их перемены, транспортировку, хранение.

Заметим, что для каждого вида производства предусмотрена своя оснастка фрезерного станка ЧПУ. Особенно это касается космического производства, авиастроительство, сложное приборостроение. На сегодняшний день существуют группы приспособлений, предназначенных для определённого использования станка.

Поделиться:

frezeru.ru

Оснастка для фрезерных станков цены, отзывы, каталог, доставка, описание

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Код товара: 33886

Код товара: 33858

Код товара: 33862

Код товара: 33857

Код товара: 33847

Код товара: 33845

Код товара: 33876

Код товара: 33864

Код товара: 33861

Код товара: 33863

Код товара: 33846

Код товара: 33879

Код товара: 33878

Код товара: 33877

Код товара: 33880

Код товара: 33860

Код товара: 33881

Код товара: 33850

Код товара: 33882

Код товара: 33848

Код товара: 33849

Код товара: 33888

18 570p

В корзинуКод товара: 33851

Код товара: 33884

Код товара: 33891

Код товара: 33841

Код товара: 33852

Код товара: 33889

Код товара: 9844

42 145p

В корзинуКод товара: 33839

34 600p

В корзинуСортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

rustan.ru

Оснастка для фрезерного станка

Оснастка станочная по группам станков

Для предлагаемых технологической оснастки и приспособлений предусмотрена возможность их выбора в группах станков на которых возможно применение того или иного типа оснастки. Эта возможность способствует эффективному подбору нужной оснастки в зависимости от выполняемых основных металлообрабатывающих операций: точения, фрезерования, сверления или шлифования.

К технологической токарной оснастке, предназначенной для оборудования выполняющего обработку точением относятся приспособления для установки и фиксирования заготовки с приданием ей вращения и оснастка для закрепления режущего инструмента. Для закрепления недлинных заготовок применяются как самоцентрирующиеся трёхкулачковые патроны с ручным или механизированным приводом, так и четырёхкулачковые патроны с независимым перемещением кулачков, что позволяет зажимать детали имеющие не только форму тел вращения. При значительной длине заготовки для повышения жёсткости кроме поджатия вращающимся центром устанавливаемым в пиноль задней бабки возможно использование люнетов, как неподвижного располагаемого на станине, так и подвижного закрепляемого на продольном суппорте что способствует жёсткости в непосредственной близости от режущего инструмента увеличивая качество поверхности и точность обработки. Сменные картриджи с настроенными предварительно резцами позволяют быстро заменить режущий инструмент. Этот способ смены инструмента эффективен при необходимости применения более четырёх резцов, что позволяет вращающийся четырёхпозиционный резцедержатель входящий в стандартную комплектацию большинства токарных станков. перейти к токарной оснастке и приспособлениям Для фрезерных станков, как для выполнения несложных операций фрезерования, так и для расширения технологических возможностей предусмотрены различные типоразмеры приспособлений и оснастки предназначенные для надёжного фиксирования детали с необходимым позиционированием по нескольким осям, для крепления широкого спектра применяемого режущего инструмента. Поворотные приспособления, делительные головки, столы с возможностью деления как на равное количество частей, так и с перемещением на необходимый угол с высокой точностью, позволяют производить обработку как в вертикальной или горизонтальной, так и в наклонной плоскостях. Данный тип оснастки применяется при изготовлении зубчатых колёс, различных звёздочек, шлицев, при фрезеровании спиралей. Отличающиеся по количеству осей поворота, ширине рабочей части губок, материала изготовления и классу точности станочные тиски используются как черновых обдирочных работ, так и при высокоточной обработке плоскостей расположенных под различными углами, в том числе относительно сопрягаемых. В некоторых случаях технологически целесообразно выполнить закрепление заготовки непосредственно на столе фрезерного станка используя специальные прижимные планки, обеспечивая максимальную жесткость, и как следствие высокие точность и класс шероховатости обрабатываемой поверхности. Внутренний конус шпинделя фрезерных станков, имеющий как правило конус 7:24, не всегда позволяет выполнить установку режущего инструмента без использования переходных втулок. Различные стандарты и типоразмеры втулок значительно расширяют взаимозаменяемость инструмента и способствуют быстрой его замене повышая производительность. перейти к фрезерной оснастке и приспособлениям Перечень технологической оснастки и приспособлений предназначенной для применения на сверлильных станках во многом схож с фрезерной оснасткой. Основным отличием является внутреннее отверстие шпинделя сверлильных станков имеющих конус Морзе, в то время как расточной и другой инструмент для высокоточных работ на фрезерных станках выполняется с конусом 7:24. Другое отличие, это направление усилия параллельное перемещению шпинделю, а значит для крепления небольших деталей можно использовать сверлильные тиски имеющие рамочное основание и позволяющие свободный выход инструмента при обработке сквозных отверстий. Для значительного увеличения количества выполняемых операций возможна установка дополнительного стола с продольным и поперечным перемещением, что вкупе с цанговым патроном позволяет производить несложные фрезерные работы.перейти к сверлильной оснастке и приспособлениям

Для шлифовальных станков технологическая оснастка и приспособления выделяются высокой точностью и предназначены для обработки деталей без применения больших усилий резания. Для закрепления деталей могут использоваться лекальные, прецизионные, а также синусные тиски с поворотом в одной или двух плоскостях. Шлифование деталей с элементами расположенными по окружности или с заданным углом выполняется с применением делительных головок или поворотных столов. Обработка на плоскошлифовальных станках заготовок, закрепление которых в тисках или иным способом технологически невозможно, применяются магнитные или электромагнитные плиты. При внутренней и круглой шлифовке вращение обрабатываемой детали придаётся зажимом в патрон или поводковым устройством с позиционированием на упорный центр через специальное центровочное отверстие. При обработке деталей с повышенной твёрдостью применяются упорные центры с твёрдосплавной конусной частью, а если центр установлен в пиноль задней бабки и выполняется шлифование с выходом абразивного круга за торец детали применяется полуцентр с занижением. Для относящихся к шлифовальной группе заточных станков предусмотрены дополнительные приспособления позволяющие выполнять качественную заточку фасонных фрез, дисковых пил и свёрл по всем плоскостям. перейти к шлифовальной оснастке и приспособлениямtd-vmp.ru

Оснастка и приспособления для фрезерных станков

Фрезерные станки оснащаемые дополнительными приспособлениями и оснасткой получают возможность значительного расширения технологических возможностей. Как например установка долбёжной головки избавляет от необходимости наличия специализированного станка, что особенно актуально при ограниченных производственных площадях или для выполнения несложной долбёжной операции изготовления внутреннего шпоночного паза в ремонтной мастерской.Фрезерование спиралей, шлицев, наклонных поверхностей с точным значением угла относительно плоскости обработанной в предыдущем технологическом переходе, изготовление «звёздочек», зубчатых колёс и других изделий с расположенными по окружности элементами выполняется с применением делительных головок и столов различного способа деления. Для установки режущего инструмента, фрез, свёрл, резцов для растачивания или специальных расточных головок используются конусные оправки и втулки.

Закрепление заготовки для обработки выполняется либо непосредственно на

i-perf.ru

Оснастка для фрезерного станка относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки. Оснастка для фрезерного станка содержит корпус (1) с основанием (2) и рабочей поверхностью (3) с расположенными на ней базовыми опорами (5), продольными (6) и поперечными упорами (7). В отверстиях рабочей поверхности (3) установлены взаимодействующие с гидроцилиндрами (8) продольные (9) и поперечные поджимы (10), при этом на основании (2) корпуса (1) установлены гидроцилиндры (11), взаимодействующие посредством штоков (12) гидроцилиндров (11) с расположенными на рабочей поверхности (3) зажимами (13) Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке, 3 илл.

Заявляемая полезная модель относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки.

В связи с тем, что зажимное приспособление предназначено для обеспечения обработки адаптеров для новых тележек железнодорожных вагонов, которые только планируются к производству, прототипы к заявленному приспособлению заявителю не известны.

Задачей заявляемого технического решения является возможность одновременной обработки двух адаптеров тележек железнодорожных вагонов за одну установку с обеспечением необходимой точности.

Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке.

Технический результат достигается тем, что оснастка для фрезерного станка содержит корпус с основанием и рабочей поверхностью с расположенными на ней базовыми опорами, продольными и поперечными упорами, в отверстиях рабочей поверхности установлены взаимодействующие с гидроцилиндрами продольные и поперечные поджимы, при этом на основании корпуса установлены гидроцилиндры, взаимодействующие посредством штоков гидроцилиндров с расположенными на рабочей поверхности зажимами.

Установка каждого адаптера в оснастку фрезерного станка осуществляется на базовые опоры со смещением вдоль – до продольных упоров и поперек – до поперечных упоров с помощью гидроцилиндров поперечных поджимов, гидроцилиндра и продольного упора. Адаптеры надежно фиксируются к упорам и оснастке для фрезерного станка. После срабатывания контроля поджимов с гидроцилиндрами (осуществляется конечными выключателями) включаются зажимы для предотвращения движения адаптеров в вертикальном направлении обеспечивая надежное базирования и предотвращение смещения каждого адаптера в оснастке для фрезерного станка.

В соответствии с Таблицей 1 обработка необходимых поверхностей двух адаптеров за одну установку осуществляется по управляющей программе на вертикально-фрезерном станке с ЧПУ.

После установки и фиксации адаптеров в оснастке для фрезерного станка выполняется поочередная обработка поверхностей и отверстий по управляющей программе УЧПУ с автоматической сменой инструмента. Инструмент предварительно подобран и загружен в магазин механизма автоматической смены инструмента (МАСИ). При написании программы технолог-программист использует постоянные циклы, применяемые в ЧПУ.

Первыми обрабатываются наклонные поверхности «E» адаптеров с применением цилиндрической фрезы 125 мм.

После смены инструмента выполняется обработка специальной фрезой поверхностей «Ш» адаптеров.

Процесс продолжается с обработкой поверхностей: «Ц», «R117», «R125», «R128», «Обработка фасок». После обработки поверхностей сверлятся отверстия под нарезание резьбы М12-6Н и режутся резьбы. Для обработки паза В=38 применяется угловая головка. Как видно, процесс обработки адаптеров происходит без переустановки деталей и занимает по расчетам указанным в операционной карте механической обработки на обрабатывающем центре (ОЦ) мод. 65А60МФ4-01) 25,2 мин. (основное время).

Положительный результат получен за счет соответствующего расположения механизмов зажима и базирования деталей в приспособлении, что позволяет вести механическую обработку адаптеров за одну установку с применением прогрессивного инструмента и использованием угловой головки.

Оснастка для фрезерного станка иллюстрируется чертежами, где на фиг. 1 представлена оснастка для фрезерного станка, вид сверху, на фиг. 2 оснастка для фрезерного станка, вид без рабочей поверхности, на фиг. 3 оснастка для фрезерного станка с установленными адаптерами.

Оснастка для фрезерного станка содержит корпус 1 (фиг. 1, 2, 3) с основанием 2 (фиг. 2, 3) и рабочей поверхностью 3 (фиг. 3), оснащенной для каждого адаптера 4 четырьмя базовыми опорами 5 1 (фиг. 1, 2), двумя продольными упорами 6 и двумя поперечными упорами 7 (фиг. 3). В отверстиях рабочей поверхности 3 (фиг. 1, 3) (рабочего стола) установлены взаимодействующие с гидроцилиндрами 8 (фиг. 1) один продольный поджим 9 и один поперечный поджим 10 на два адаптера 4. На основании 2 (фиг. 2) корпуса 1 установлены четыре гидроцилиндра 11 (фиг. 2, 3). Штоки 12 гидроцилиндров 11 воздействуют на зажимы 13 (фиг. 2, 3), прижимающие адаптеры 4 к рабочей поверхности 3 (фиг. 3) и к базовым опорам 5 (фиг. 2). На каждый адаптер 4 воздействуют по два зажима 13. Корпус 1 с основанием 2 и рабочей поверхностью 3 устанавливается на стол фрезерного станка 14 (фиг 2, 3). Правильное положение адаптеров 4 их фиксация контролируется конечными выключателями (на фигуре не показано).

Оснастка для фрезерного станка содержит для каждого адаптера 4 механическую систему, состоящую из гидроцилиндров 8, 11 (фиг. 1), штоков 12 (фиг. 2, 3) гидроцилиндров 11, рычажных зажимов (на фигуре не показано) и поджимов 9, 10 (фиг 1).

Зажимное приспособление обеспечивает надежное базирование каждого адаптера 4 за счет четырех базовых опор 5, двух продольных упоров 6 и двух поперечных упоров 7, возможность обработки двух пазов различной ширины без переустановки адаптеров 4 в приспособлении, а также обработки наружных и внутренних круговых поверхностей адаптеров 4 за одну установку на обрабатывающем центре (ОЦ) по управляющей программе.

Оснастка для фрезерного станка работает следующим образом. Адаптеры 4 устанавливают в оснастку для фрезерного станка при этом, штоки 15 гидроцилиндров 8 (фиг. 1) продольного поджимов 9 и поперечного поджима 10 находятся в исходном состоянии (вдвинуты в гидроцилиндры), зажимы (13) отжаты (штоки гидроцилиндров опущены). По готовности, которая определяется состоянием конечных выключателей (на фигуре не показано), адаптеры 4 поочередно устанавливаются в приспособление на базовые опоры 5 со смещением: вдоль – до продольных упоров 6 и поперек – до поперечных упоров 7. После чего, по команде от пульта управления станком, происходит включение гидроцилиндров поджимов 9 и 10, с помощью которых адап

poleznayamodel.ru

Фрезерные станки, виды обработки на них, оснастка к ним — КиберПедия

В условиях единичного и мелкосерийного производства широко используются универсальные консольно-фрезерные станки: горизонтально-фрезерные без поворотного стола; горизонтально-фрезерные с поворотным столом; вертикально-фрезерные.

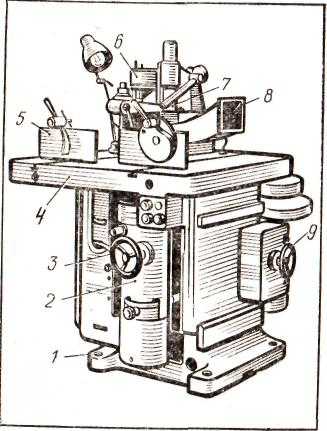

На фрезерном станке выполняют профильную и контурную обработку заготовок, сборочных единиц, выбирают пазы, проушины, зарезают шипы. Фрезерный станок (рис. 52) состоит из станины 1, рабочего стола 4, суппорта 2, шпинделя-вала 7, вставного шпинделя, режущего инструмента и механизма подачи. Суппорт 2 расположен под рабочим столом и представляет собой плиту, которая по направляющим салазкам станины 1 может перемещаться в вертикальном направлении маховичком. На суппорте находится шпиндель-вал, верхний его конец выступает над поверхностью стола. Шпиндель-вал при помощи суппорта можно поднимать, опускать и в нужном положении закреплять стопорным винтом. В верхний конец шпинделя-вала вставлен рабочий вставной шпиндель, на котором укрепляется режущий инструмент. Ре- Рис– 52– Схема Фрезерного станка: передачу на суппорт, шпиндель-вал, рабочий вставной шпиндель.

Основным рабочим инструментом фрезерного станка является фреза (рис. 53). Фрезы бывают цельные и составные. Цельные фрезы по сравнению с составными имеют ряд преимуществ: они быстро устанавливаются на шпинделе, обеспечивают относительную безопасность в работе из-за отсутствия вставных ножей, резцы их дольше сохраняют постоянный профиль, не требуют балансировки, обеспечивают лучшее качество обработки и большую производительность.

|

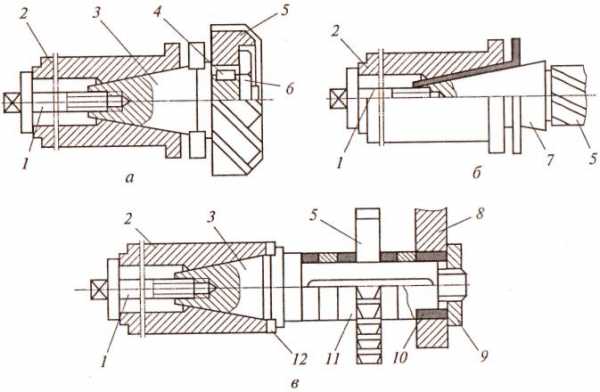

Технологическая оснастка, применяемая при фрезеровании.Для закрепления режущего инструмента применяются различные оправки. На рис. 7.19, а показана короткая оправка для закрепления торцевых и дисковых фрез. Оправка 3 устанавливается в коническое отверстие шпинделя 2 и зажимается винтом 1. Фреза 5 устанавливается на цилиндрической поверхности оправки и зажимается гайкой 6. Крутящий момент передается с помощью призматической шпонки 4.

Для установки концевых фрез применяются оправки, показанные на рис. 7.19, б. Фреза 5 с помощью переходных конических втулок 7 устанавливается в шпинделе 2 и зажимается винтом 1

Рис. 7.19. Оправки к фрезерным станкам:

а — для торцевых фрез; б — для концевых фрез; в — для цилиндрических фрез; 1 — винт; 2 — шпиндель; 3 — оправка; 4 — шпонка; 5 — фреза; 6, 9 — гайки; 7 — коническая втулка; 8 — серьга; 10 — подшипник; 11 — цилиндрическая втулка;12 — сухари

На горизонтально-фрезерных станках фрезы устанавливаются на длинных оправках с коническим хвостовиком (рис. 7.19, в). Оправка 3 вставляется коническим хвостовиком в отверстие шпинделя 2 и зажимается винтом 1. Цилиндрический конец оправки через подшипник 10 устанавливается в серьге 8 и зажимается гайкой 9. Фреза 5 устанавливается на цилиндрической поверхности оправки, и ее осевое положение определяется втулками 11. Крутящий момент фрезе передается силами трения или с помощью призматической шпонки. Крутящий момент от шпинделя к оправке передается сухарями 12.

Для установки, базирования и закрепления заготовок применяются универсальные приспособления: прихваты, угольники, призмы, машинные тиски. При обработке большой партии заготовок проектируются и изготавливаются специальные приспособления.

Для периодического точного поворота заготовки на заданный угол (деление заготовки) применяют механические или оптические делительные головки.

Основными размерными характеристиками круглошлифовальных станков являются наибольший диаметр обрабатываемой заготовки и ее наибольшая длина, наибольшее поперечное перемещение шлифовальной бабки.

19. Назначение и устройство делительной головки УДГ-200, способы ее настройки для нарезания зубчатых колес (разобрать пример)

Делительная головка предназначена для различных фрезерных, зубофрезерных, расточных, сверлильных, разметочных и других работ, связанных с поворотом детали на заданную величину.

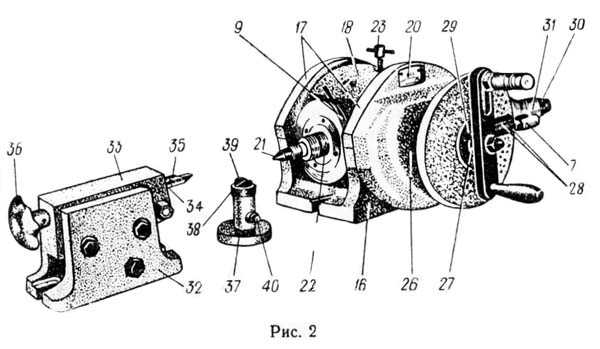

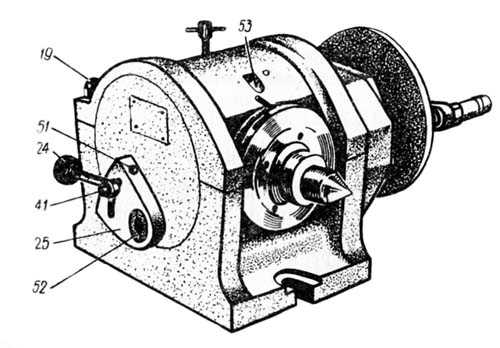

Делительная головка УДГ-Д-200 имеет чугунное основание 16 со стяжными дугами 17, на котором установлен корпус 18. Ослабив гайки 19 (рис. 3), можно поворачивать корпус на определенный угол. Отсчет угла поворота производится по шкале и нониусу 20 (см. рис. 2).

На опорной плоскости основания делительной головки имеются две точно пригнанных параллельно шпинделю шпонки, которые служат для установки головки в пазу стола фрезерного станка. В корпусе расположен шпиндель со сквозным отверстием. Концы шпинделя расточены на конус Морзе. На одном конце устанавливается центр 21, на другом — оправка 13 (см. рис. 1) для дифференциального деления. Передний конец шпинделя имеет резьбу и центрирующий поясок 22 (см. рис. 2) для установки и крепления фланца с самоцентрирующим патроном или поводка. На буртике шпинделя установлен лимб 9 непосредственного деления, имеющий двадцать четыре отверстия.

На шпинделе, в средней его части, сидит червячное колесо с круговой выточкой на торце, в которую входит конец зажима 23, смонтированного в корпусе 18. Червячное колесо получает вращение от червяка, расположенного в эксцентрической втулке. Червяк может быть введен в зацепление или выведен из него поворотом эксцентрической втулки с помощью рукоятки 24 (см. рис. 3) с сектором 25.

Делительный диск посажен на вал, смонтированный в подшипниках скольжения в крышке 26 (см. рис. 2). Крышка фиксируется на корпусе 18 центрирующей расточкой и крепится неподвижно к основанию.

На валу делительного диска установлены коническая и цилиндрическая шестерни, а также приводная планка, имеющая рукоятку с фиксатором, перемещающуюся по требуемому ряду отверстий на делительном диске. К делительному диску с помощью пружины прижат раздвижной сектор 27, состоящий из линеек 28 и зажимного винта 29, с помощью которого линейки устанавливаются под требуемым углом. Пружинная шайба предотвращает самопроизвольный поворот сектора.

Вал 30 механического привода от станка смонтирован в подшипниках скольжения и расположен во втулке 31 с фланцем. Втулка крепится к крышке 26. На конце вала расположена коническая шестерня, которая находится в постоянном зацеплении с конической шестерней, сидящей на валу делительного диска. Делительный диск фиксируется в требуемом положении стопором 7.

Рис.3

Абразивные материалы

Абразивная обработка осуществляется твердыми и термостойкими зернами, имеющими острые кромки. В абразивных инструментах (шлифовальных и заточных кругах, брусках и шкурках) зерна находятся в связанном состоянии. Применяется также обработка свободными зернами в виде порошков, суспензий и паст. К естественным абразивным материалам относятся наждак, корунд и природные алмазы. Однако их применяют сравнительно редко — первые в связи с неоднородностью и недостаточной стабильностью своих свойств, а алмазы — из-за дефицитности и высокой стоимости. Среди искусственных материалов наибольшее использование нашел электрокорунд, получаемый электродуговой плавкой глинозема. Нормальный электрокорунд, который может быть трех видов и обозначается марками 13А, НА и 15А, содержит 91—96 % кристаллической окиси алюминия А1203. Инструменты из него обычно имеют светло-коричневый цвет. В электрокорунде белом (23А—25А) всего 1—3 % примесей, благодаря чему выше режущие свойства. Его применяют для чистовой обработки материалов с высокой прочностью на разрыв (сталь, ковкий чугун, мягкая бронза). Разновидность электрокорунда — монокорунд (43А—45А), получаемый в виде отдельных кристаллов или их осколков. Его используют для окончательного шлифования труднообрабатываемых сталей и сплавов. Для повышения производительности обработки применяют электрокорунды, легированные хромом, титаном, цирконием. Карбид кремния SiC (карборунд) получают сплавлением в электропечах кремнезема, содержащегося в кварцевом песке, с углеродом (коксовым порошком). Он бывает двух видов: менее качественный черный (53С—55С) и зеленый (63С, 64С), для изготовления которого используют более чистые исходные материалы. J Карбид бора В4С по твердости приближается к алмазу, но обладает еще большей хрупкостью, чем карбид кремния. Поэтому его обычно применяют в свободном состоянии для доводки различных твердых материалов и сплавов. В качестве абразивных материалов в последнее время широко используют также эльбор и синтетические алмазы, описанные в 8.7. Чистота обработанной поверхности при абразивной обработке в значительной степени зависит от размеров зерен, которые принято делить на четыре основные группы: шлифзерно, шлиф-порошки, микрошлифпорошки и тонкие микрошлифпорошки. Зернистость, характеризующая размеры зерен, обозначается для первых двух групп в сотых долях миллиметра и определяется по размеру стороны квадратной ячейки сита в «просвете», через которые не проходят зерна при просеивании. Например, при зернистости 80 зерна задерживаются на сите с ячейками 0,8 х 0,8 мм Важная характеристика абразивных инструментов — твердость, под которой понимают способность связки удерживать абразивные зерна от выкрашивания под действием внешних сил. Чем мягче инструмент, тем легче из него выкрашиваются зерна, прежде всего затупившиеся.

cyberpedia.su