Основные причины появления пор при сварке под флюсом: Вопрос: Укажите основные причины появления пор при сварке под флюсом. : Смотреть ответ

alexxlab | 28.05.1993 | 0 | Разное

Технология сварки под флюсом | Строительный справочник | материалы – конструкции

ТЕХНОЛОГИЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

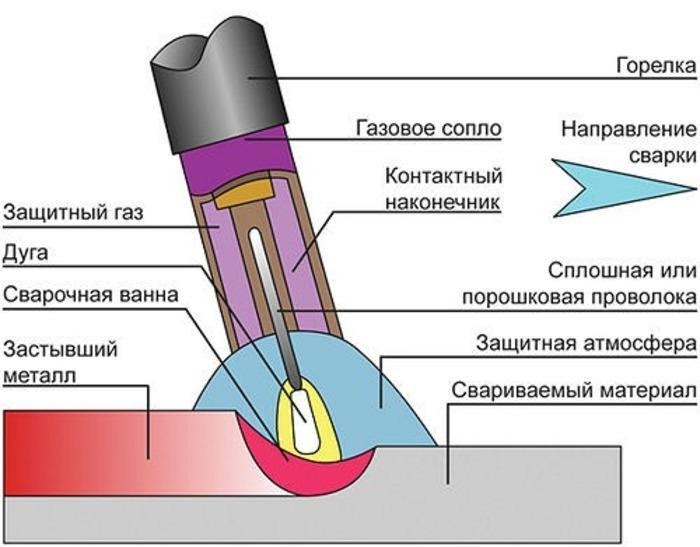

Сущность полуавтоматической сварки под флюсом заключается в следующем: по мере перемещения вручную держателя полуавтомата из установленной на нем воронки в зону сварки подается флюс, который закрывает поверхность изделия и электродную (сварочную) проволоку на высоте 40 — 50 мм. Дуга, возбуждаемая между свариваемым изделием 1 и электродной проволокой 2, горит под слоем флюса 3 (рис. 1). При этом происходит плавление кромок свариваемого изделия, электродной проволоки и флюса. Затвердевший металл ванны образует шов 4, который покрывается образующейся в процессе сварки шлаковой коркой 5, легко удаляемой после остывания. Нерасплавившийся флюс собирают после сварки и используют вторично.

| Рис. 1. Схема сварки под флюсом |

Сварку под флюсом выполняют переменным и постоянным током. Металл сварного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение веса расплавленного флюса к весу расплавленного присадочного металла составляет приблизительно 1:1.

Металл сварного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение веса расплавленного флюса к весу расплавленного присадочного металла составляет приблизительно 1:1.

Электродная проволока. При полуавтоматической сварке под флюсом электродная проволока является одним из основных элементов, определяющих качество сварного соединения. Для сварки под флюсом применяют три вида проволоки: углеродистую, легированную и высоколегированную.

Поверхность поставляемой проволоки должен быть чистой, гладкой, без окалины, ржавчины и масла. Проволока поставляется в мотках, либо в специальных катушках. Каждый моток должен быть перевязан мягкой проволокой в трех или четырех местах, равномерно расположенных по окружности мотка.

К мотку прикрепляют бирку, на которой указывают наименование или товарный знак предприятия-поставщика, наименование проволоки, марку стали (проволоки), диаметр проволоки и номер стандарта, по которому стандартизируется проволока.

СВАРОЧНАЯ ДУГА ПОД ФЛЮСОМ

Сварочная дуга возбуждается между голой электродной проволокой под слоем сыпучего флюса и свариваемым металлом. После возбуждения дуги за счет высокой ее температуры возникает флюсовый пузырь, который образуется парами и газами, выделяющимися в столбе в процессе горения дуги. Таким образом, после возбуждения сварочная дуга горит в флюсовом пузыре. Во флюсовом пузыре парами и газами создается давление порядка 0,5 — 0,9 кПа. Давление столба дуги, газов и паров металла, находящихся в пузыре, способствует вытеснению жидкого металла из-под основания сварочной дуги, в результате чего дуга заглубляется в основной металл.

Флюсовый пузырь предупреждает потери металла на угар и разбрызгивание. Повышение величины сварочного тока увеличивает глубину проплавления и коэффициент наплавки, а следовательно, увеличивается количество расплавленного электродного металла. Стабильность горения дуги под флюсом зависит от соотношения между количеством расплавляемого электродного металла и количеством поступающего в сварочную дугу электродного металла. При увеличении скорости передвижения сварочной дуги под флюсом уменьшаются глубина проплавления, ширина и высота шва, что объясняется уменьшением количества тепла дуги, вводимого на единицу протяженности сварного шва. Если оставить постоянными скорость сварки, величину сварочного тока, то при увеличении напряжения на сварочной дуге, горящей под флюсом, увеличивается длина дуги, что приводит к ее подвижности. Сварочная дуга под флюсом может протекать как при использовании переменного тока, так и постоянного. В свою очередь сварочная дуга постоянного тока может быть прямой или обратной полярности. Слой нерасплавленного флюса мешает газовому пузырю разорваться.

Повышение величины сварочного тока увеличивает глубину проплавления и коэффициент наплавки, а следовательно, увеличивается количество расплавленного электродного металла. Стабильность горения дуги под флюсом зависит от соотношения между количеством расплавляемого электродного металла и количеством поступающего в сварочную дугу электродного металла. При увеличении скорости передвижения сварочной дуги под флюсом уменьшаются глубина проплавления, ширина и высота шва, что объясняется уменьшением количества тепла дуги, вводимого на единицу протяженности сварного шва. Если оставить постоянными скорость сварки, величину сварочного тока, то при увеличении напряжения на сварочной дуге, горящей под флюсом, увеличивается длина дуги, что приводит к ее подвижности. Сварочная дуга под флюсом может протекать как при использовании переменного тока, так и постоянного. В свою очередь сварочная дуга постоянного тока может быть прямой или обратной полярности. Слой нерасплавленного флюса мешает газовому пузырю разорваться.

МЕТАЛЛУРГИЯ СВАРКИ ПОД ФЛЮСОМ

Флюсы для автоматической и полуавтоматической сварки по способу производства разделяются на плавленые и неплавленые (керамические). Плавленые флюсы— это искусственно приготовленные силикаты сложного состава с добавкой фтористых солей, сплавленные в электрических или пламенных печах и измельченные после сплавления в крупку до определенной грануляции. При сварке легированных сталей применяют флюсы, не содержащие кремнезема и построенные в основном на фтористых солях (CaF2, NaF и др.) с добавлением прочных окислов (CaO, MgO, А120з). Керамические флюсы — механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенной грануляции.

При сварке легированных сталей применяют флюсы, не содержащие кремнезема и построенные в основном на фтористых солях (CaF2, NaF и др.) с добавлением прочных окислов (CaO, MgO, А120з). Керамические флюсы — механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенной грануляции.

При полуавтоматической и автоматической сварке сталей флюсы защищают жидкий металл в зоне дугового разряда от влияния кислорода и азота воздуха, химически воздействуют с жидким металлом, а также легируют сварочную ванну. Защитные свойства флюса зависят от его физического состояния (стекловидный или пемзовидный) и грануляции. В зависимости от химического состава флюса и сварочной ванны флюс либо вступает в химическое взаимодействие с жидким металлом, либо остается пассивным.

Флюсы — силикаты в своем составе, имеют два типа окислов: основные и кислотные, поэтому носят основной или кислотный характер. Основные флюсы обычно применяются при сварке легированных сталей, когда кремневосстановительный процесс отрицательно влияет на формирование сварного шва.

При сварке под флюсом имеется три фазы: шлаковая (флюсовая), газовая и металлическая. Между этими фазами в процессе горения сварочной дуги под флюсом происходят обменно-восстановительные реакции.

В наиболее горячей части сварочной ванны на границе раздела между металлической н шлаковой фазами протекает реакция (SiO2) + 2Fe = 2(FeO) + [Si].

Круглые скобки () обозначают, что соединение находится в виде шлака, а квадратные [] — элемент растворен в расплавленном металле сварочной ванны. Эта реакция протекает в том случае, если концентрация кремнекислоты во флюсе будет высокой при низкой концентрации закиси железа (FeO) в нем, и низкой концентрации кремния в сварочной ванне. Закись железа, образующаяся по приведенной реакции, преимущественно переходит в шлак и частично в металл, следовательно металл шва обогащается одновременно кремнием и кислородом (закисью железа). При этом следует отметить, что повышение кислотности флюса может привести к высокому содержанию в сварочной ванне кремния, который восстановился из флюса.

Отрицательной стороной реакции является засорение сварного шва силикатными включениями. Наличие высокой концентрации закиси марганца (МnО) во флюсе и низкой концентрации закиси железа в нем, на границе между металлической и шлаковой фазами протекает реакция восстановления (окисления) марганца (МnО) + Fеж = (FeO) + [Mn].

Восстановлению марганца способствует высокая концентрация МnО во флюсе, повышение основности флюса и низкое содержание окислов железа во флюсе, следовательно, при малых концентрациях МnО во флюсе происходит окисление марганца, а при достаточно высокой концентрации его восстановление. Восстановление марганца из флюса содействует повышению концентрации закиси железа в системе металл — шлак и, следовательно, некоторому окислению жидкого металла в зоне плавления.

Развитию кремне- и марганцевовосстановительных реакций способствует тот флюс, который является химически активным к расплавленному металлу сварочной ванны. В этом случае происходит окисление углерода, при котором следует учитывать два обстоятельства:

1) окисление углерода, происходящее в высокотемпературной части сварочной ванны, приводит к раскислению жидкого металла;

2) окисление углерода, совершающееся в кристаллизующейся части сварочной ванны, способствует образованию пор в металле шва.

С целью погашения образования реакции окисления углерода в кристаллизующейся части сварочной ваяны, необходимо в ней иметь определенное содержание кремния (не ниже 0,1%), позволяющее получить плотный шов.

В сварочных флюсах содержится некоторое количество (до 0,15%) серы, которая является одной из наиболее вредных примесей в металле шва. Сера, в зависимости от условий, переходит из флюса в металл, или наоборот. Благоприятные условия перехода серы в металл шва (сварочную ванну) бывают тогда, когда она находится во флюсе в виде сульфида железа — FeS, который хорошо растворяется в жидком железе. Во флюсах, имеющих высокое содержание марганца, сера бывает связана в сульфид марганца (MnS), которая плохо растворяется в железе. В сварочной ванне возможны следующие химические реакции (MnS) + Feж = [FeS] + [Mn], (MnS) + [FeO] = [FeS] + [МnО]. Превращение MnS в FeS в сварочной ванне происходит тогда, когда созданы окислительные условия и наличие малой концентрации марганца в металле. Торможению процесса превращения MnS и FeS способствует высокая концентрация марганца в металле и закиси марганца (МnО) в шлаке.

Во флюсах, имеющих высокое содержание марганца, сера бывает связана в сульфид марганца (MnS), которая плохо растворяется в железе. В сварочной ванне возможны следующие химические реакции (MnS) + Feж = [FeS] + [Mn], (MnS) + [FeO] = [FeS] + [МnО]. Превращение MnS в FeS в сварочной ванне происходит тогда, когда созданы окислительные условия и наличие малой концентрации марганца в металле. Торможению процесса превращения MnS и FeS способствует высокая концентрация марганца в металле и закиси марганца (МnО) в шлаке.

Сульфид железа FeS является вредной примесью в металле шва. В период кристаллизации сульфид железа образует в междендритных пространствах легкоплавкую эвтектику FeS·Fe (температура плавления около 940°С), способствующую образованию горячих трещин.

В процессе сварки под высокомарганцовистыми флюсами фосфор переходит из флюса в металлическую ванну. Этот процесс происходит тем полнее, чем выше кислотность флюса. Содержание фосфора в металле шва снижает его ударную вязкость. Находящаяся на поверхности свариваемых кромок ржавчина или окалина служит причиной возникновения пор в металле сварного шва.

Находящаяся на поверхности свариваемых кромок ржавчина или окалина служит причиной возникновения пор в металле сварного шва.

ТЕХНИКА ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

При полуавтоматической сварке под флюсом (рис. 2) сварочная проволока малого диаметра из кассеты 1 по специальному гибкому шлангу 2 передвигается подающим механизмом 3 к держателю 4, из которого она поступает в зону сварки. Сварочный ток подводится к держателю через гибкий шланг 2. Флюс в зону сварки подается либо пневматически сжатым воздухом по шлангу, либо за счет собственного веса из воронки держателя 4.

В процессе сварки сварщик перемещает держатель полуавтомата вручную вдоль линии шва. Полуавтоматической сваркой под флюсом можно выполнять различные типы сварных соединений (рис. 3).

Рис. 2. Схема поста полуавтоматической сварки под флюсом: 1 — кассета подающего механизма; 2 — гибкий шланг для подачи электродной проволоки; 3 — ролики подающего механизма; 4 — держатель; 5 — подающий механизм; 6 — аппаратный ящик с оборудованием полуавтомата; 7 — сварочный трансформатор. |

Рис. 3. Схема полуавтоматической сварки под флюсом: а — стыковых швов; б — в положении «в ложечку», в — тавровых швов; г — нахлёстных швов. |

Рис. 4. Схема полуавтоматической сварки под флюсом: а — на медной или стальной подкладке; б — при соединении «в замок»; в — на флюсовой подушке; 1 — резиновый шланг; 2 — флюс; 3 — изделие. |

При полуавтоматической сварке для получения качественных сварных швов применяют флюс более мелкой грануляции, чем при автоматической сварке под флюсом. Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Медную удаляемую подкладку (рис. 4, а) применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва (максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

4, а) применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва (максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

Стальную остающуюся подкладку (см. рис. 4, а) применяют при сварке тонких листов, причем допускается большой зазор между стыкуемыми элементами, чем при сварке на медной подкладке, а зазоры между подкладкой и изделием должны быть не больше 1 мм. Разновидностью сварки на остающейся стальной подкладке является сварка в замок (рис. 4, б), которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

При использовании флюсовой подушки (рис. 4, в) требуется меньшая точность сборки, чем при сварке на медной подкладке; хорошие результаты получаются как при однопроходной сварке с полным проваром всей толщины листа, так и при подварке с обратной стороны двустороннего стыкового шва. Для полуавтоматической сварки под флюсом применяются полуавтоматы ПШ-5, ПДШМ-500 и др.

Для полуавтоматической сварки под флюсом применяются полуавтоматы ПШ-5, ПДШМ-500 и др.

Дефекты сварного шва. В чем может быть причина их появления?

В этой статье мы поговорим о дефектах встречающихся в сварных швах выполненных преимущественно ручной дуговой сваркой.

Знание о видах дефектах и способах их устранения вовсе сведёт их появление к необходимому минимуму.

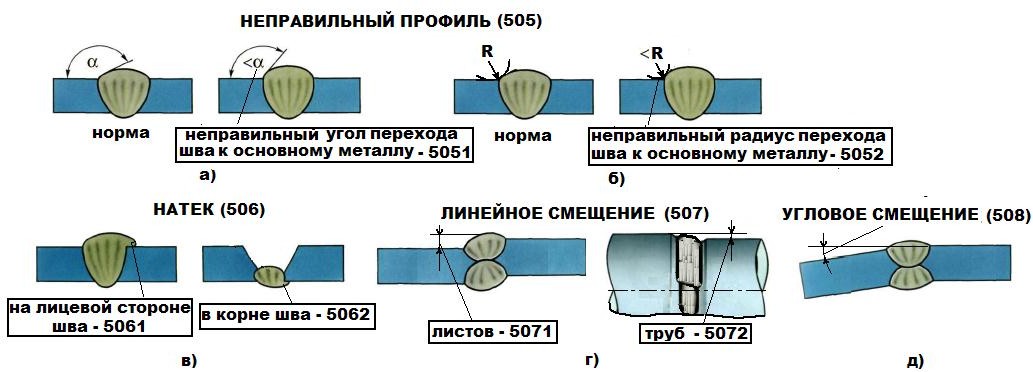

Неравномерность формы сварного шва возникает в результате не постоянного режима сварки, неправильное расположение электрода относительно разделки кромок, неправильная подготовка разделки под сварку. А также из-за низкой квалификации сварщика.

Наплывы — это когда металл шва натекает на основной металл и не сплавляется с ним. Чаще всего возникают при сварке в горизонтальном положении так как жидкий металл натекает на холодные кромки.

Также причинами возникновения наплывов могут быть неправильно выбранные параметры режима сварки:

- Большой сварочный ток;

- Длинная длина дуги;

- Загрязнение кромок и околошовной зоны.

Подрезы представляют собой местное уменьшение толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва.

Причины возникновения:

- Большой сварочный ток;

- Длинная дуга дуги;

- Неточное ведения электрода;

- Высокая скорость сварки;

- Повышенное напряжение дуги.

Чаще всего подрезы образуются при сварки угловых швов в тавровом соединении и при сварки горизонтальных швов.

Прожоги это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий.

Причины возникновения:

- Большой сварочный ток;

- Увеличенный зазор между кромками;

- Недостаточное притупление кромок;

Наиболее часто прожоги появляются при сварке тонкого металла или первого прохода многослойного шва.

Кратеры — углубления, остающиеся в местах обрыва дуги. В таких углублениях образуются усадочные рыхлоты, которые в свою очередь являются концентраторами напряжений, в следствии чего в этих местах могут развиться трещины.

При ручных способах сварки кратеры следует заваривать. А при автоматической сварке использовать вводные и выводные планки.

Трещины являются наиболее опасными дефектами. Под действием нагрузок, трещины могут распространяться с высокой скоростью. В результате чего происходят хрупкие разрушения изделий.

Трещины могут возникать в процессе кристаллизации металла шва при температуре 1100…1300 градусов Цельсия. (горячие трещины).

Холодные трещины возникают при температуре 100…300 градусов Цельсия в легированных сталях. А после остывание возникают в углеродистых сталях.

Непровары представляют собой участки, где отсутствует сплавление между свариваемыми деталями. Такой дефект уменьшает рабочее сечение сварного шва, что может привести к разрушению.

Такой дефект уменьшает рабочее сечение сварного шва, что может привести к разрушению.

Причины возникновения:

- Плохая очистка разделки;

- Малый зазор;

- Большое притупление;

- Большая скорость сварки;

- Недостаточный угол скоса кромки.

Поры представляют собой полости в металле шва, заполненные газом. Газовые включения образуются если в сварочной ванне происходит перенасыщение газами. Основной причиной появления пор при сварке сталей является азот, водород и окись углерода, образующиеся в результате отклонения химического состава металла шва от заданного из-за снижения в нем кремния и марганца. Другими причинами могут служить:

- плохая очистка свариваемых кромок от ржавчины, масел и различных загрязнений,

- повышенное содержание углерода в основном и присадочном металла,

- большая скорость сварки,

- большая влажность обмазки электродов,

- сварка при плохой погоде.

Шлаковые включения — это полости в металле сварного шва, заполненные шлаками, неуспевающими всплыть на поверхность шва.

Шлаковые включения образуются из-за неполного удаления шлака при многослойной сварке, некачественных электродов (кусочки покрытия попадают в сварочную ванну), из-за плохой очистки свариваемых кромок от ржавчины, окалины и других загрязнений. Недостаточный сварочный ток и чрезмерно большая скорость сварки также могут вызвать появление шлаковых включений.

Поры, наблюдаемые в сварных швах, связаны с процессами выделения газов в макро- и микрообъемах.

При объемном пересыщении металла сварочной ванны газами, вызванном уменьшением растворимости из-за снижения температуры металла, в основном образуются макропоры. Рост пузырьков газа в этом случае происходит в основном в результате конвективной диффузии газа из окружающих объемов металла. Скорость роста пузырьков определяется степенью пересыщения ванны газами и скоростью десорбции газов в зародыш.

При локальном пересыщении жидкого металла у фронта кристаллизации зарождение и развитие пузырьков наиболее вероятно на стадии остановки роста кристаллов. Пузырьки в этом случае в основном развиваются вследствие диффузии атомов (ионов) газа из прилегающих микрообъемов металла. Размеры пузырьков определяются в основном длительностью остановок в росте кристаллов. При кристаллизации первых слоев и длительности остановок 0,1…0,2 с, характерных для наиболее употребляемых режимов сварки, вероятно образование мельчайших пор у линии сплавления. Роль азота в образовании крупных пор при отсутствии конвективной массопередачи газа невелика.

Получение плотных швов при сварке покрытыми электродами и порошковыми проволоками может быть достигнуто путем снижения содержания газов в сварочной ванне ниже предела растворимости в твердом металле при температуре плавления. В этом случае образование пузырьков газа в момент кристаллизации не происходит. Этот способ обеспечения плотных швов реализуется в электродах с покрытием основного вида.

При увлажнении электродного покрытия основного вида содержание водорода в сварочной ванне возрастает выше его предела растворимости в твердом железе при температуре плавления и попадает в наиболее опасную с точки зрения образования пор концентрационную зону скачка растворимости (12… 27 см3/100 г). При таких концентрациях водорода процесс образования и удаления пузырьков газа из сварочной ванны протекает вяло, что приводит к образованию пор.

Поры, обнаруживаемые в швах при сварке длинной дугой электродами с карбонатно-флюоритным покрытием, вызваны выделением азота. Плохое смачивание капель электродного металла и ванны шлаками электродов этого вида создает условия для непосредственного контакта металла с газовой фазой и повышенной абсорбции азота.

Газом, вызывающим пористость швов при сварке электродами с рутиловым и руднокислым покрытиями, в основном является водород. Выделение оксида углерода и азота играет второстепенную роль.

Получение плотных швов при сварке этими электродами достигается путем создания благоприятных условий для повышенной абсорбции водорода на стадии капли и интенсивного роста и быстрого удаления образовавшихся пузырьков газа из сварочной ванны до момента ее кристаллизации. Такая ситуация реализуется при обеспечении содержания водорода в сварочной ванне, значительно превышающем предел его растворимости в жидком железе при температуре плавления, т. е. намного больше 27 см3/100 г.

Введение в рутиловые и руднокислые покрытия материалов, содержащих кристаллизационную влагу, способствует интенсивной абсорбции водорода каплями электродного металла и высокотемпературной областью сварочной ванны, что создает впоследствии благоприятные условия для зарождения, роста и удаления пузырьков газа до момента кристаллизации сварочной ванны.

Увеличение силы тока при сварке электродами с рутиловым и руднокислым покрытиями повышает вероятность образования пор в металле шва, что обусловлено перегревом второй половины электрода, уменьшением содержания влаги в перегретом покрытии и содержания водорода в металле шва, выполненном перегретой частью электрода до опасного концентрационного уровня (12…27 см3/100 г).

При введении значительных количеств алюминия, титана, кремния в покрытия рутиловых и руднокислых электродов возрастает вероятность образования пор, обусловленная ростом концентрации кремния в металле сварочной ванны.

Будучи поверхностно-активным элементом, кремний тормозит десорбцию водорода, дегазация ванны идет вяло, в металле образуются поры. Подобное влияние может оказывать сера и другие поверхностно-активные элементы.

Раскисление покрытий рутиловых или руднокислых электродов кремнием, титаном, алюминием, углеродом, высокое содержание этих элементов в основном металле, повышение температуры прокалки, снижение окислительного потенциала покрытия и др. приводят к снижению скорости выделения газов и к образованию пористости.

Подавление кремневосстановительного процесса путем повышения основности шлака, введения карбонатов в покрытие и окисления кремния водяным паром способствует увеличению скорости выделения водорода. Предложенный метод интенсификации выделения водорода использован при создании промышленных марок рутил-карбонатных электродов серии АНО.

Менее падежная защита металла от воздуха при сварке порошковыми проволоками открытой дугой приводит к большей (по сравнению с электродами) абсорбции азота металлом, поэтому выделение азота из ванны оказывает существенное, а в ряде случаев решающее, влияние на пористость. В проволоках карбонатло-флюоритного типа предупреждение выделения азота в виде газовой фазы достигается легированием металла титаном и алюминием. Эффективно снизить абсорбцию азота можно, зашитив зону сварки углекислым газом, смесями газов на основе аргона либо используя проволоку двухслойной конструкции.

Основные причины пористости шва при дуговой сварке под флюсом

Технология дуговой сварки под флюсом представляет собой процесс сварки стальных труб SSAW и стальных труб LSAW. В процессе сварки, помимо недостаточного провара, прожога и некачественного образования, вызванных неправильными параметрами процесса сварки, также будут появляться поры, шлаковые включения, трещины и т. д. Дефекты. В этой статье в основном представлены основные причины и меры по предотвращению пористости швов при дуговой сварке под флюсом.

д. Дефекты. В этой статье в основном представлены основные причины и меры по предотвращению пористости швов при дуговой сварке под флюсом.

(1) В процессе прокатки стали или горячей штамповки и намотки образующаяся или отпадающая оксидная окалина, а также позиционирующая шлаковая корка, летучий шлак, создаваемый угольной дугой, и т. д. захватываются флюсом , что также приведет к образованию пор в сварном шве. Профилактические мероприятия:

① Оксидную пленку, которая отпадает в процессе намотки и гибки, следует очистить или продуть сжатым воздухом перед сборкой и сваркой, чтобы она не попала в сборочный зазор или не попала в канавку.

② Окружение места сварки должно быть чистым, чтобы предотвратить смешивание оксидной пленки, шлаковой оболочки, угольной дуги и летучего шлака с флюсом. Во флюсе, который перерабатывается и повторно используется, содержание этих примесей часто велико, поэтому необходимо подмешивать новый флюс к флюсу, многократно использованному повторно.

(2) Когда слой флюса слишком тонкий, сварочное напряжение слишком высокое или напряжение в сети сильно колеблется, дуга может проходить через слой флюса, вызывая загрязнение расплавленного металла в ванне наружным воздухом и образование пор ; когда размер частиц флюса слишком крупный, воздух будет проходить через слой флюса, загрязняющий расплавленную ванну; когда монтажный зазор превышает 0,8 мм при подвесной сварке, это приводит к образованию глубоких пор в сварном шве. Профилактические меры:

① Толщина слоя флюса должна соответствовать техническим условиям сварки, а размер частиц флюса не должен быть слишком большим, чтобы гарантировать, что непрерывный свет дуги не подвергается воздействию во время процесса сварки.

② Подвесная сварка, особенно при толщине сварного шва менее 20 мм, монтажный зазор не должен превышать 0,8-1 мм.

(3) Явление дугового дутья под действием магнитного смещения часто возникает при дуговой сварке с дутьем под магнитным полем, особенно при сварке постоянным током. Пористость чаще появляется в области замыкания, чем ближе к концу сварного шва, тем серьезнее пористость. На направление магнитного отклонения влияет множество факторов, таких как плохой контакт в месте соединения сварочного кабеля с заготовкой, вторичное магнитное поле, вызванное наматыванием части сварочного кабеля на место соединения и т. д. Меры предосторожности:

Пористость чаще появляется в области замыкания, чем ближе к концу сварного шва, тем серьезнее пористость. На направление магнитного отклонения влияет множество факторов, таких как плохой контакт в месте соединения сварочного кабеля с заготовкой, вторичное магнитное поле, вызванное наматыванием части сварочного кабеля на место соединения и т. д. Меры предосторожности:

① Крепление сварного изделия желательно изготавливать из немагнитного проводящего материала.

② Оставьте более длинный и толстый прихваточный шов в конце

③ Место соединения должно быть как можно дальше от клеммы сварного шва.

④ Переключитесь на переменный ток.

(4) Ржавчина, масло или другая грязь вокруг сварочной канавки заготовки загрязнены, что значительно увеличивает содержание водорода в расплавленной ванне и вызывает образование пор. Метод предотвращения образования пор заключается в уменьшении источника водорода и создании условий для выхода водорода из расплавленной ванны:

① Флюс следует сушить строго в соответствии с правилами. Если погода влажная, время, необходимое для извлечения флюса из печи для использования, не должно быть слишком большим, и лучше всего держать его теплым при температуре около 50 градусов для использования. Вторичный флюс не должен загрязняться водой, пылью и т. д.

Если погода влажная, время, необходимое для извлечения флюса из печи для использования, не должно быть слишком большим, и лучше всего держать его теплым при температуре около 50 градусов для использования. Вторичный флюс не должен загрязняться водой, пылью и т. д.

② Строго удалите масло, ржавчину и влагу в пределах 20 мм с обеих сторон сварочной проволоки и канавки. Сварка должна быть собрана с помощью сварки. Если он испачкан водой, место сварки следует прокалить и высушить перед сваркой.

③ Размер частиц флюса должен быть соответствующим, а мелкий порошок и зола должны быть отсеяны, чтобы флюс имел определенную проницаемость и способствовал выходу газа.

(5) Наличие богатых серой слоистых сегрегаций в основном металле или дефектов расслоения в основном металле, которые вызывают поры. Когда основной металл имеет высокое содержание серы и много сульфидных включений, в процессе сварки будет выделяться больше газа для образования пор. Профилактические меры:

① Контролируйте характеристики сварки и уменьшайте коэффициент плавления основного металла. Например, используйте положительное соединение постоянным током, сварку слабым током или толстой проволокой, а также используйте многопроходную сварку вместо однопроходной.

Например, используйте положительное соединение постоянным током, сварку слабым током или толстой проволокой, а также используйте многопроходную сварку вместо однопроходной.

② Соответствующим образом уменьшите скорость сварки и увеличьте время выхода газа из расплавленной ванны.

③ Сваривать сварочной проволокой с высоким содержанием марганца, так что часть серы образует сульфид марганца и уходит в шлак.

④ Если первоначальная стыковая сварка была без канавки, ее можно заменить на сварку с V-образной канавкой, а угол канавки больше, чем обычно используемый угол канавки.

⑤ Если пористость вызвана расслоением основного металла (дефект, возникающий при прокатке стального листа), расслоение обычно следует удалить, а затем повторно сварить.

Что это? И как это предотвратить

Ничто так не раздражает сварщика, как искры и небольшие взрывы в середине сварного шва, когда он понимает, что при поднятом кожухе ничего хорошего не будет.

Каждый сварщик сталкивался с пористостью сварного шва.

В этой статье мы обсудим, что это такое, что вызывает его и что мы можем с этим поделать.

Что такое сварочная пористость?

Сварочная пористость – это дефект сварки, возникающий в результате попадания нежелательных газов в расплавленную сварочную ванну во время затвердевания, что приводит к образованию карманов или пор на поверхности или внутри валика. Пористость может возникать на поверхности сварного шва или внутри сварного шва.

Различные типы пористости

Существует четыре типа пористости сварного шва, которые могут проявляться в различных формах.

Пористость поверхности

Одной из наиболее очевидных форм является поверхностная пористость, также известная как поры, разрушающие поверхность. Это пористость, которая невооруженным глазом выглядит как швейцарский сыр.

Поры располагаются прямо на верхней части шарика, равномерно распределяются или располагаются случайным образом по всему шарику.

Подповерхностная пористость

Подповерхностная или распределенная пористость также может быть скрыта под поверхностью валика. Эту пористость труднее обнаружить.

Эту пористость труднее обнаружить.

Рентген или шлифовальный станок являются хорошими инструментами для обнаружения этой формы пористости. Этот тип пористости также может проявляться небольшим пузырьком, который расширяется по мере охлаждения шарика.

Червоточины

Пористость червоточин проявляется только при удалении шлака из валика, выполненного с помощью процесса с флюсом.

Червоточины представляют собой продолговатые поры, которые выглядят так, будто червяк пробрался вдоль верхней части бусинки или вглубь бусины.

Кратеризация

Кратеризация – это другая форма пористости. Кратер – это небольшая ямка, обычно находящаяся на конце бусины.

Кратерирование – это явление, вызванное гравитацией и усадкой расплавленного металла во время затвердевания.

Независимо от того, какой у вас тип пористости, это может привести к тому, что сварной шов не пройдет проверку, выйдет из строя и, в худшем случае, может привести к травме в зависимости от целостности сварного соединения.

Почему образуется пористость?

Пористость может образовываться по разным причинам. Некоторые из них включают:

- Загрязнения, оставшиеся на основном металле

- Проникновение атмосферы в сварочную ванну из-за неподходящего защитного газа или флюса

- Проблемы с механической работой самой машины

- Неправильный порядок действий при сварке

Загрязнение

Загрязнение свариваемого материала может включать в себя различные вещества, такие как краска, масло, влага, прокатная окалина и даже масло, оставшееся от ваших грязных рукавиц, работающих со свариваемым материалом.

Эти загрязняющие вещества мгновенно превращаются в газы, которые задерживаются в сварочной ванне, не позволяя создать прочную структуру сварного шва.

Проблемы с защитным газом

Защитный газ или флюс защищают расплавленную ванну от реакции с атмосферой. Пористость возникает при неправильном применении защитного газа или при загрязнении флюса влагой.

Недостаток защитного газа в лучшем случае приведет к окислению сварного шва. Чаще всего жидкий металл вступает в реакцию с атмосферой, задерживая газы, такие как кислород и азот, в сварочной ванне и вызывая пористость.

Слишком большое давление потока защитного газа также может быть проблемой. Когда скорость потока газа слишком высока, это создает турбулентность в защитной оболочке. Это будет всасывать атмосферу в область, предназначенную для экранирования, что приведет к пористости.

Механические проблемы

Проблемы со сварочным оборудованием также могут вызвать проблемы с валиком. Наиболее распространенные проблемы:

- Треснувшие вкладыши MIG, изношенные уплотнительные кольца или ослабленные фитинги позволяют наружному воздуху просачиваться в систему подачи защитного газа. Сопла

- MIG, заполненные брызгами, могут повредить защитный газ.

- Сами баллоны с защитным газом могут поступать от поставщиков, загрязненных примесями, которые также могут вызывать пористость сварного шва.

Техника

Другой способ добиться пористости валика – неправильная техника. Например:

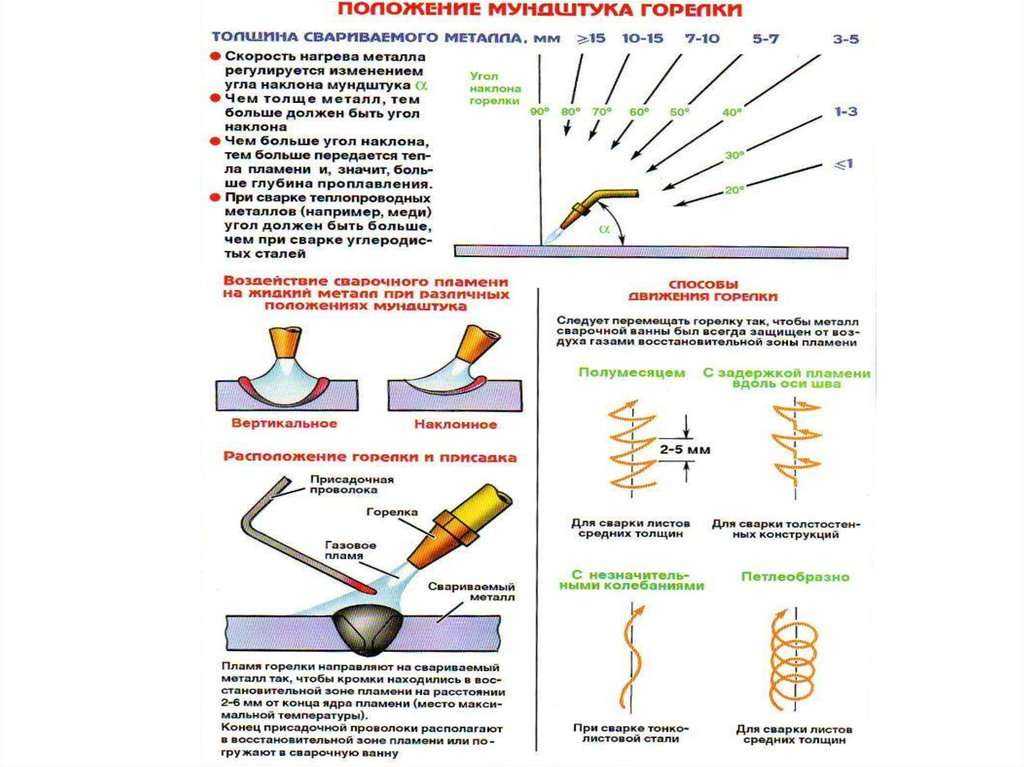

- Крайний угол горелки TIG или жала MIG может привести к тому, что газ не полностью охватит ванну защитного газа.

- Слишком быстрое движение для имеющегося щита также может открыть лужу.

- Слишком быстрое прекращение сварки ВИГ и резкое удаление защитного газа приведет к образованию кратера на конце сварного шва.

Как предотвратить пористость

Теперь, когда мы знаем причины пористости, что мы можем сделать, чтобы предотвратить это?

Выполняя некоторые из следующих шагов, вы уменьшите вероятность возникновения пористости.

Подготовка материала

Подготовка металла сварного шва необходима для получения качественного валика.

Некоторые процедуры позволяют проваривать прокатную окалину, краску, грунтовку или другие покрытия на металле. Есть даже грунтовки, предназначенные для сварки.

Но чтобы гарантировать чистый валик, чистый металл всегда лучше, особенно когда речь идет о сварке TIG. Для этого убедитесь:

Для этого убедитесь:

- С горячекатаной стали следует удалить прокатную окалину.

- Краска и другие покрытия также должны быть отшлифованы, отшлифованы или очищены от пескоструйной струи, чтобы обнажить голый чистый основной материал. Алюминий

- можно чистить проволочной щеткой с помощью специальной проволочной щетки из нержавеющей стали, чтобы удалить оксидный слой. Примечание. Проволочная щетка должна быть предназначена для алюминия, чтобы избежать переноса черного металла на алюминий, что может привести к добавлению примесей.

Очистка материала

После очистки материала от всех покрытий следует использовать чистящий раствор.

Наиболее распространенным чистящим средством является ацетон. Ацетон отлично справляется с растворением масел и других загрязнений.

Изопропиловый спирт и разбавитель лака также очень хорошо работают. Существуют также химические растворы, разработанные специально для определенных материалов, например, Aluma-Clean для алюминия.

Только не используйте хлорсодержащие очистители тормозов. Чистка тормозов может оставить пленку, которая при сгорании будет выделять токсичные пары.

Для нанесения чистящего раствора следует использовать безворсовую ткань. Еще один полезный прием при очистке металла — протирать его только в одном направлении — это предотвращает размазывание загрязнений вокруг стыка.

Техническое обслуживание машины

Техническое обслуживание машины также важно не только для непористого сварного шва, но и для общего качества валика.

В следующем списке приведены некоторые простые действия по техническому обслуживанию, которые вы должны выполнять:

- Регулярная очистка и замена вкладышей MIG.

- Удаление чрезмерного количества брызг с контактных наконечников и сопел.

- Проверить арматуру сварочных аппаратов и регуляторов на герметичность и чистоту сопрягаемых поверхностей. Газовые линзы

- TIG, диффузоры, корпуса цанг и уплотнительные кольца должны содержаться в чистоте и не содержать мусора.

- Также необходимо очистить сварочный пруток и проволоку.

Совет: Возьмите стержень из новой трубки и протрите его тканью, смоченной ацетоном, и вы удивитесь тому, что идет с завода!

Надлежащее хранение стержневых электродов

Сами стержни могут загрязниться влагой.

Стержни должны храниться в герметичном сухом хранилище. Если стержни впитывают влагу из атмосферы, их можно высушить. Стержневые печи – это специализированные печи для сушки стержней для удаления влаги.

Проблемы окружающей среды

Окружающая среда также может способствовать пористости.

Достаточно небольшого движения воздуха, чтобы разрушить защитный газ. Открытые дверцы, вентиляторы и даже охлаждающие вентиляторы самих сварочных аппаратов могут создать достаточно помех, чтобы образовались поры в валике.

Таким образом, чтобы помочь уменьшить пористость, учитывайте окружающую среду и минимизируйте движение окружающего воздуха, где это возможно.

Как устранить пористость?

После принятия всех мер предосторожности все еще существует вероятность появления пористости. Когда это произойдет, его необходимо будет отремонтировать.

Единственный способ должным образом восстановить пористость сварного шва — это удалить пористую часть сварного шва до основного материала. Попытка приварить поврежденный валик приведет только к тому же результату.

Тонкий шлифовальный круг часто является лучшим инструментом для выполнения этой задачи. Вся пористость должна быть удалена с минимальным восстановлением основного металла.

После удаления поврежденной секции ее необходимо снова очистить, чтобы убедиться, что в соединение не попали загрязняющие вещества.

Начните валик немного впереди оставшегося валика, а затем вернитесь к существующему сварному шву.

Следите за тем, чтобы выступы сварного шва соответствовали ширине исходного валика, и обработайте его.

Часто задаваемые вопросы

Каковы основные причины пористости?

Типичными причинами пористости являются загрязнение основного металла, попадание атмосферы в сварочную ванну из-за неправильного использования защитного газа или флюса, механические проблемы, такие как трещины на вкладышах MIG, изношенные уплотнительные кольца или ослабленные фитинги, а также неправильная техника сварки.