Основным легирующим элементом нержавеющих сталей является: Влияние основных легирующих элементов на свойства нержавеющих сталей

alexxlab | 15.09.1984 | 0 | Разное

как состав влияет на свойства

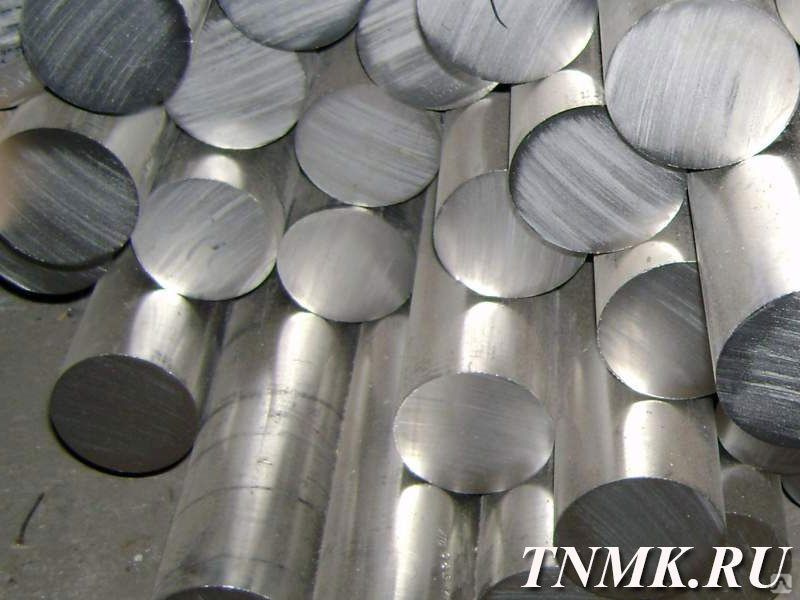

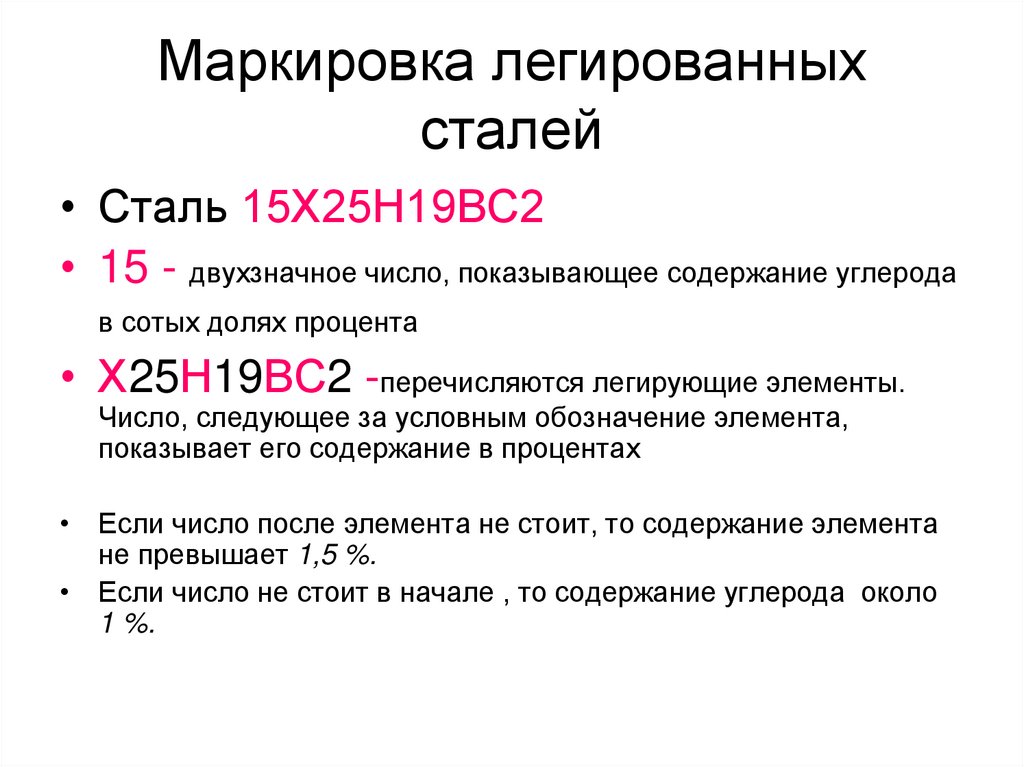

Легированные стали занимают значительную долю рынка металлургической продукции. К ним относятся так называемые «нержавейки» – группа сплавов, отличающихся повышенной устойчивостью к коррозии. Со времени появления номенклатура таких сталей расширилась до нескольких сотен наименований. Поэтому были разработаны система их классификации и маркировка.

Стоит заметить, что название «нержавеющая сталь» не совсем корректно отражает ее свойства. Любой железоуглеродистый сплав подвержен воздействию кислорода и агрессивных веществ, но для того, чтобы это отразилось на эксплуатационных свойствах, нужно разное время. Поэтому нержавеющие стали правильнее называть коррозиестойкими.

Классификация нержавеющих сталей

По составу

В качестве легирующих добавок, повышающих устойчивость железоуглеродистого сплава к образованию ржавчины, используются хром, никель, ванадий, молибден, титан и некоторые другие. Коррозионную стойкость также повышают вводимые для раскисления и нейтрализации серы марганец и кремний. По основным легирующим элементам нержавеющие стали классифицируются как хромистые, марганцовистые и т. д. Некоторые добавки используются для придания сталям особых структурных или технологических свойств, например, для дробления карбидов, повышения ударной вязкости.

По основным легирующим элементам нержавеющие стали классифицируются как хромистые, марганцовистые и т. д. Некоторые добавки используются для придания сталям особых структурных или технологических свойств, например, для дробления карбидов, повышения ударной вязкости.

Базовыми легирующими элементами нержавеек считаются хром и никель. Они оба входят в твердый раствор с железом, повышают сопротивляемость коррозии. При окислении они образуют на поверхности стального изделия тонкую непроницаемую для кислорода пленку, устойчивую к химическим, электрохимическим и атмосферным воздействиям. Никель расширяет область аустенита в железоуглеродистых сплавах. Хром сужает ее, но является карбидообразующим элементом и связывает углерод. Соотношение никеля и хрома оказывает определяющее влияние на ударную вязкость, свариваемость и способность воспринимать холодную деформацию.

Углерод, как один из обязательных компонентов сталей, отрицательно влияет на сопротивляемость к коррозии. Однако от его содержания зависит твердость и износостойкость стали. Например, 95Х18 имеет менее выраженные коррозионностойкие свойства в сравнении с 40Х13, несмотря на более высокое содержание хрома.

Например, 95Х18 имеет менее выраженные коррозионностойкие свойства в сравнении с 40Х13, несмотря на более высокое содержание хрома.

По свойствам

Более наглядное представление о сплавах дает разделение на группы по свойствам:

- Коррозионностойкие. Стали отличаются высокой сопротивляемостью к атмосферной коррозии, эксплуатируются при нормальных условиях в нагруженном состоянии. Примерами могут служить нержавейки, используемые для изготовления посуды и оборудования для пищевой промышленности: 08Х18Н10, 20Х13, 30Х13.

- Жаростойкие. Отличительная черта таких сплавов – высокая сопротивляемость к образованию окалины при высоких температурах. Жаростойкие нержавеющие стали применяются для изготовления теплообменников котельных и пиролизных установок (15Х28), клапанов автомобильных и авиационных двигателей (40Х10С2М), деталей для нагревательных металлургических печей (10Х23Н18).

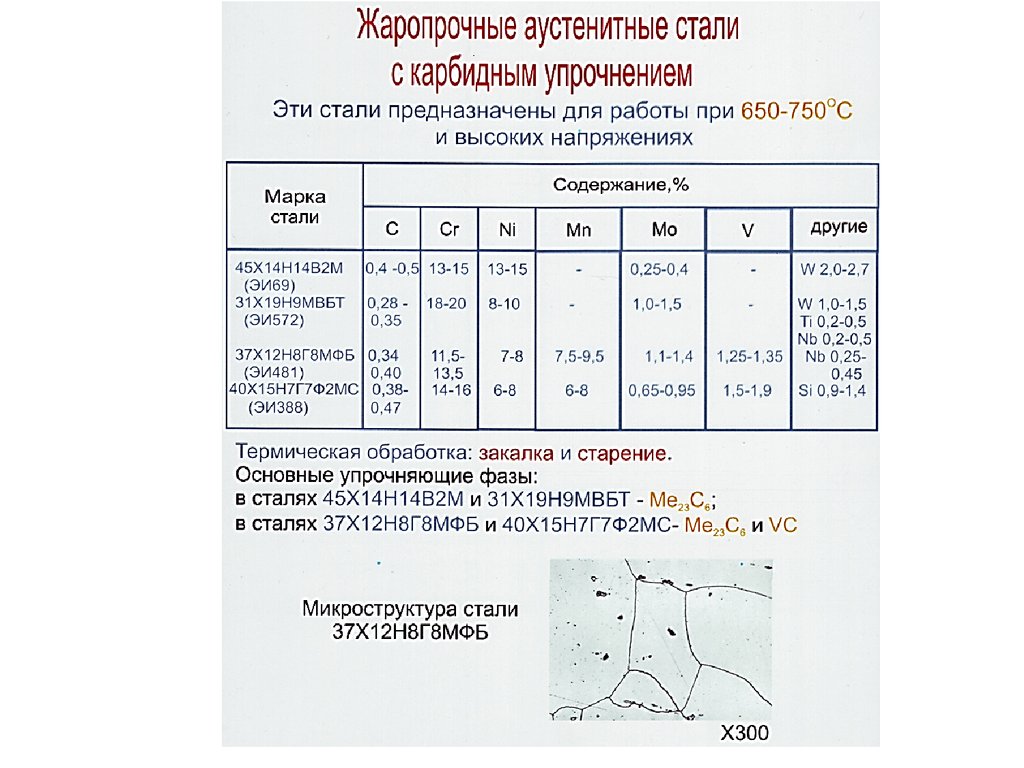

- Жаропрочные. Разработан ряд сплавов, способных работать под нагрузкой при высоких температурах без существенных деформаций и разрушения.

В них используются сложные системы легирования (05Х27Ю5, 15Х12ВН14Ф, 37Х12Н8Г8МФБ). Умеренной жаропрочностью также обладают стали типа 20Х13.

В них используются сложные системы легирования (05Х27Ю5, 15Х12ВН14Ф, 37Х12Н8Г8МФБ). Умеренной жаропрочностью также обладают стали типа 20Х13.

По структуре

По микроструктуре нержавеющие стали делятся на следующие классы:

- аустенитные;

- ферритные;

- мартенситные;

Кроме них существуют промежуточные группы:

- аустенито-ферритные;

- мартенсито-ферритные;

- мартенсито-карбидные.

Большое влияние на устойчивость к коррозии оказывает термообработка, поскольку влияет на фазовый состав большинства нержавеющих сталей. Устойчивость снижается при возникновении карбидной неоднородности. Этим явлением обусловлена так называемая межкристаллическая коррозия. При нагреве сталей до температур в интервале 500 – 800 °C на границах зерен образуются цепочки карбидов и участки со сниженным содержанием хрома. В теле зерна содержание легирующих элементов остается высоким. Такой вид коррозии часто наблюдается в зонах сварных швов. Для борьбы с этим явлением состав стали стабилизируют введением небольшого количества титана.

Для борьбы с этим явлением состав стали стабилизируют введением небольшого количества титана.

Физико-химические свойства нержавеющих сталей

Аустенитные стали

При кристаллизации аустенитные стали образуют однофазную систему с кристаллической решеткой гранецентрированного типа. Один из наиболее ярких представителей класса – сплав 08Х18Н10. Благодаря высокому содержанию никеля в нержавейках этого класса (до 30%) аустенитная фаза сохраняет устойчивость вплоть до – 200 °C, содержание углерода не превышает 0,12%. Стали с такой структурой характеризуются отсутствием магнитных свойств. Большинство из них имеет хорошую механическую обрабатываемость.

Аустенитные стали обязательно подвергаются термообработке – закалке, отпуску или отжигу. Скорость охлаждения практически не изменяет твердости, однако оказывает влияние на устойчивость к жидким и газообразным агрессивным средам, стабилизирует размер зерна устойчивость к деформации.

В системы легирования аустенитных хромоникелевых сталей вводят дополнительные элементы:

- молибдена – для предотвращения питтинга и эксплуатации в восстановительных атмосферах

- титана и ниобия – для защиты от межкристаллической коррозии.

- кремния – для повышения кислотостойкости;

- марганца – для улучшения литейных качеств.

Ферритные стали

В этот класс входят хромистые стали с низким содержанием углерода. Они имеют объемно-центрированную кубическую решетку, определяющую магнитные свойства. Ферритные стали обладают меньшей коррозионную устойчивость в сравнении с аустенитными, не могут быть упрочнены термообработкой, но имеют более высокие технологические свойства. Они легче подвергаются механической обработке и лучше свариваются, а их себестоимость значительно ниже. При температуре 300 – 400 °C стали приобретают высокую пластичность, и из них можно получать объемные штампованные детали сложной формы.

Содержание хрома в таких сталях достигает 27 %. В качестве стабилизирующих добавок используют молибден, титан и алюминий.

Мартенситные стали

Сплавы этого класса содержат не менее 0,15 % углерода и 11 % хрома. Мартенсит имеет микроскопическую игольчатую структуру и при увеличении выглядит так же, как и углеродистая сталь после закалки. Кристаллическая решетка имеет тетрагональную форму и характеризуется высокими внутренними напряжениями. Это определяет высокие прочностные свойства и твердость. Например, для 40Х13 она составляет до 52 – 55 HRC. В качестве дополнительных легирующих элементов вводятся молибден, ниобий, ванадий и вольфрам. Мартенситные стали из-за высокой твердости плохо поддаются резанию и имеют низкую пластичность.

Кристаллическая решетка имеет тетрагональную форму и характеризуется высокими внутренними напряжениями. Это определяет высокие прочностные свойства и твердость. Например, для 40Х13 она составляет до 52 – 55 HRC. В качестве дополнительных легирующих элементов вводятся молибден, ниобий, ванадий и вольфрам. Мартенситные стали из-за высокой твердости плохо поддаются резанию и имеют низкую пластичность.

Одно из основных технологических свойств коррозиестойких сталей с такой структурой – способность к самозакаливанию. Мартенситное превращение происходит при охлаждении на воздухе. Для повышения жаропрочности сталь после закалки подвергают отпуску на сорбит или троостит.

Знакомьтесь – нержавеющая сталь (автор – Илья Н. Петунов) | posudka.ru

Что же это такое «нержавеющая сталь»? Википедия дает такое определение : «Нержавеющая сталь это сложнолегированная сталь (сталь это сплав железа с углеродом, в котором последнего (0,01-2%)), стойкая против коррозии в атмосфере и агрессивных средах, содержащая в своем составе не менее 12% хрома». Таким образом хром, является основным легирующим элементом нержавеющей стали, определяющим ее коррозионную стойкость. Чем выше содержание хрома, тем больше коррозионная стойкость стали.

Таким образом хром, является основным легирующим элементом нержавеющей стали, определяющим ее коррозионную стойкость. Чем выше содержание хрома, тем больше коррозионная стойкость стали.

Коррозия – это процесс разрушения металла под воздействием внешней среды. По механизму протекания различают химическую коррозию, возникающую под воздействием газов и неэлектролитов (нефть), и электрохимическую, развивающуюся в случае контакта металла с электролитами (кислоты, щелочь, соли, влажная атмосфера, почва, морская вода). Стали, устойчивые против электрохимической коррозии, называются коррозионностойкими (нержавеющими) сталями (содержание хрома 17% и более). Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой нерастворимые пленки окислов, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

На коррозионную стойкость стали влияет также и состояние ее поверхности. Если поверхность стали полированная и не имеет точечных дефектов, которые могут являться концентраторами коррозионного процесса, то коррозионная стойкость такого материала выше. Для нержавеющей стали существует также понятие межкристаллитной коррозии (МКК). Межкристаллитная коррозия это явление, обусловленное неравномерной (зерновой) структурой металла, при котором на границе зерен при нагреве активно образуются карбиды хрома (Cr23C6). При этом происходит обеднение хромом основной структуры зерна ниже 12% порога. Особенно склонны к такому явлению, закаливаемые нержавеющие стали, имеющие повышенное процентное содержание углерода и минимальное (13%) содержание хрома.

Если поверхность стали полированная и не имеет точечных дефектов, которые могут являться концентраторами коррозионного процесса, то коррозионная стойкость такого материала выше. Для нержавеющей стали существует также понятие межкристаллитной коррозии (МКК). Межкристаллитная коррозия это явление, обусловленное неравномерной (зерновой) структурой металла, при котором на границе зерен при нагреве активно образуются карбиды хрома (Cr23C6). При этом происходит обеднение хромом основной структуры зерна ниже 12% порога. Особенно склонны к такому явлению, закаливаемые нержавеющие стали, имеющие повышенное процентное содержание углерода и минимальное (13%) содержание хрома.

Закаливаемость стали напрямую зависит от процентного содержания углерода, чем больше углерода в составе стали, тем большей твердости можно достичь при закаливании, правда в ущерб пластичности. Если твердость и способность к закалке не являются основными требованиями к нержавеющей стали, то процентное содержание углерода стараются сделать минимальным, это позволяет снизить склонность стали к МКК. Другим способом снижения вероятности возникновения МКК является введение в состав стали сильных карбидообразующих элементов, таких как титан и ниобий. В этом случае вместо карбидов хрома образуются карбиды типа TiC и NbC, а хром остается в твердом растворе, сохраняя тем самым, антикоррозийные свойства стали. Для придания повышенных антикоррозионных свойств и устойчивости к особо агрессивным средам сталь дополнительно легируют молибденом.

Другим способом снижения вероятности возникновения МКК является введение в состав стали сильных карбидообразующих элементов, таких как титан и ниобий. В этом случае вместо карбидов хрома образуются карбиды типа TiC и NbC, а хром остается в твердом растворе, сохраняя тем самым, антикоррозийные свойства стали. Для придания повышенных антикоррозионных свойств и устойчивости к особо агрессивным средам сталь дополнительно легируют молибденом.

Нержавеющие стали по своей структуре делятся на три основных класса 1) мартенситные нержавеющие стали 2) ферритные нержавеющие стали и 3) аустенитные нержавеющие стали, а также смежные классы типа аустенитно-ферритного и т.д. Два первых класса обладают свойством намагничивания, а третий класс немагнитен. Таким образом, испытание постоянным магнитом поможет определить лишь только то, к какому классу относится нержавеющая сталь, но ни в коей мере не позволяет судить о ее качестве.

Основными легирующими элементами определяющими аустенитную структуру стали являются никель и марганец. Кроме того, эти элементы влияют и на определенные механические свойства нержавеющих сталей. Стали содержащие в своем составе 17-18% хрома и 8-10% никеля обладают хорошей пластичностью и способностью к глубокой вытяжке при штамповке. В последнее время в связи с ростом цен на никель все чаще начали применяться более дешевые, так называемые экономно легированные стали, в которых процентое содержание никеля снижено до 4-5% , а вместо дорогого никеля используется более дешевый марганец (8-10%). Для стабилизации структуры такого типа стали, в нее добавляется медь (1.5-2%). Недостатком экономно легированных сталей является их склонность к трещинообразованию при глубокой вытяжке. Причем образование трещин происходит по направлению движения рабочего инструмента как непосредственно в процессе вытяжки, так и через некоторое время после того. Вероятность трещинообразования напрямую зависит от толщины материала. Чем материал (лист) тоньше, тем больше вероятность образования таких трещин.

Кроме того, эти элементы влияют и на определенные механические свойства нержавеющих сталей. Стали содержащие в своем составе 17-18% хрома и 8-10% никеля обладают хорошей пластичностью и способностью к глубокой вытяжке при штамповке. В последнее время в связи с ростом цен на никель все чаще начали применяться более дешевые, так называемые экономно легированные стали, в которых процентое содержание никеля снижено до 4-5% , а вместо дорогого никеля используется более дешевый марганец (8-10%). Для стабилизации структуры такого типа стали, в нее добавляется медь (1.5-2%). Недостатком экономно легированных сталей является их склонность к трещинообразованию при глубокой вытяжке. Причем образование трещин происходит по направлению движения рабочего инструмента как непосредственно в процессе вытяжки, так и через некоторое время после того. Вероятность трещинообразования напрямую зависит от толщины материала. Чем материал (лист) тоньше, тем больше вероятность образования таких трещин.

Стали аустенитного класса обладают хорошей свариваемостью. Они дают практически идеальный зеркальный блеск при механической полировке. Эти стали хорошо полируются методами электрохимической и электролитно-плазменной полировки (ЭПП), при этом, чем выше % содержание никеля, тем лучше результат (улучшение до 2-х классов чистоты поверхности за один 3-х минутный цикл).

Они дают практически идеальный зеркальный блеск при механической полировке. Эти стали хорошо полируются методами электрохимической и электролитно-плазменной полировки (ЭПП), при этом, чем выше % содержание никеля, тем лучше результат (улучшение до 2-х классов чистоты поверхности за один 3-х минутный цикл).

Безникелевые высохромистые (17-23% хрома) относятся к ферритному классу нержавеющих коррозионностойких сталей. Эти стали жестче аустенитных сталей, при этом некоторые из них практически не уступают по коррозионной стойкости аустенитным сталям, за счет введения в структуру ниобия или титана и пониженного содержания углерода. Эти стали обладают хорошей способностью к глубокой вытяжке, хорошей свариваемостью, значительно дешевле хромоникелевых аустенитных сталей, но хуже поддаются механической полировке. Полировке методом ЭПП поддаются, но идеального блеска не дают из-за молочной матовости поверхности. Безникелевые низкохромистые стали (13% хрома), с повышенным содержанием углерода (0. 2-0.65% углерода) относятся к мартенситному классу. Эти стали обладают способностью к закаливанию. В закаленном состоянии обладают высокой твердостью поверхности (HRC 45-65). Из-за пониженного содержания хрома склонны к МКК. Процесс закалки таких сталей производится в среде инертных газов, чтобы избежать выгорания хрома и излишнего карбидообразования. Для повышения антикоррозийных свойств и снижения вероятности образования МКК такие стали могут дополнительно легироваться молибденом и титаном. Обрабатываются мартенситные стали в сыром (незакаленном) состоянии методом ковки и штамповки. Механическая полировка производится после закалки. Для полировки методом ЭПП такие стали малопригодны, в рабочем растворе электролита для хромоникелевых сталей они чернеют и теряют блеск.

2-0.65% углерода) относятся к мартенситному классу. Эти стали обладают способностью к закаливанию. В закаленном состоянии обладают высокой твердостью поверхности (HRC 45-65). Из-за пониженного содержания хрома склонны к МКК. Процесс закалки таких сталей производится в среде инертных газов, чтобы избежать выгорания хрома и излишнего карбидообразования. Для повышения антикоррозийных свойств и снижения вероятности образования МКК такие стали могут дополнительно легироваться молибденом и титаном. Обрабатываются мартенситные стали в сыром (незакаленном) состоянии методом ковки и штамповки. Механическая полировка производится после закалки. Для полировки методом ЭПП такие стали малопригодны, в рабочем растворе электролита для хромоникелевых сталей они чернеют и теряют блеск.

Марки нержавеющих сталей стандартизированы. В мире действует несколько систем стандартов по нержавеющим сталям. Американская AISI, японская JIS, европейская EN, немецкая DIN, в странах СНГ система ГОСТ и т.д. В приложении приведена таблица соответствия марок нержавеющих сталей в различных системах стандартов.

Илья Н. Петунов © 2008г.

http://kyxap.com/

Химический состав нержавеющей стали и соответствие стандартов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

- Общие сведения о нержавеющей стали

- Виды и свойства нержавеющей стали

- Химический состав нержавеющей стали и соответствие стандартов

- Технические характеристики аустенитной нержавеющей стали

- Электрохимическая и щелевая коррозия

- Практическое использование крепежа на судне

- Нержавейка в производстве ножей

- Измерение химического состава нержавеющей стали ручным прибором

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C < 2% |

| Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, и т. д.) > 5% д.) > 5% |

| Нержавеющая сталь | Fe + C < 1.2% + Cr > 10.5% |

Кроме Хрома как “основной нержавеющей составляющей” в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфор и другие легирующие элементы определяющие свойства стали.

Таблица соответствий основных марок нержавеющих сталей и химический состав

Стандарты нержавеющих сталей | Содержание легирующих элементов, % | |||||||||

* | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

С1 | 1. | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12,0-14,0 | |||

F1 | 1.4016 | 430 | 12Х17 | 0,12 | 1,0 | 1,0 | 16,0-18,0 | |||

A1 | 1.4305 | 303 | 0,12 | 6,5 | 1,0 | 16,0-19,0 | 5,0-10,0 | 0,7 | ||

A2 | 1.4301 | 304 | 12Х18Н9 | 0,12 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 | ||

1.4948 | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18,0-20,0 | 8,0-10,5 | |||

1. | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 | |||

A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 | 5хС-0,7 | |

A4 | 1.4401 | 316 | 03Х17Н14М2 | 0,03 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | |

1.4435 | 316S | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 16,0-18,0 | 12,0-14,0 | 2,5-3,0 | ||

1.4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 | ||

A5 | 1. | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 5хС-0,8 |

1.4845 | 310S | 20Х23Н18 | 0,20 | 2,0 | 0,75 | 24,0-26,0 | 18,0-20,0 | |||

С1 – Мартенситная сталь

F1 – Ферритная сталь

A1, A2, A3, A4, A5 – Аустенитные нержавеющие стали

Основные элементы нержавеющих сталей можно разделить на ферритизирующие и аустенизирующие. Каждый из элементов способствует образованию той или иной структуры:

• Ферритизирующие элементы – это Cr (хром), Si (кремний), Mo (молибден), W (вольфрам), Ti (титан), Nb (ниобий)

• Аустенизирующие элементы – это C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь)

Традиционные аустенитные стали, такие как AISI 304 (аналоги DIN 1. 4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы — аустенита или феррита.

4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы — аустенита или феррита.

Хотя эти типы имеют обширную сферу применения, у обоих этих типов есть свои технические недостатки:

• У ферритных — низкая прочность (немного выше, чем у аустенитных: условный предел текучести 0,2% составляет 250 МПа), плохая свариваемость при больших толщинах, низкотемпературная хрупкость.

Основная идея дуплексных сталей заключается в подборе такого химического состава, при котором будет образовываться примерно одинаковое количество феррита и аустенита. Такой фазовый состав обеспечивает следующие преимущества:

• Высокая прочность, позволяющая сократить вес изделий

• Высокая коррозионная стойкость, особенно к коррозионному растрескиванию

В стали AISI 430 преобладают ферритизирующие элементы, поэтому ее структура ферритная. Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов, соответственно, содержание никеля в дуплексных сталях в будет ниже, чем в аустенитных.

Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов, соответственно, содержание никеля в дуплексных сталях в будет ниже, чем в аустенитных.

Из-за многообразия дуплексных сталей ее коррозионную стойкость, обычно, приводят в сравнении с аустенитными и ферритными марками. Постоянно появляются новые марки этих сталей так как каждый производитель продвигает свою дуплексную марку. Например, для экономии, в некоторых из недавно разработанных марок для значительного снижения содержания никеля используется сочетание азота и марганца. Единой меры коррозионной стойкости пока не существует. Однако, для классификации марок сталей удобно пользоваться числовым эквивалентом стойкости к питтинговой коррозии (PREN), который рассчитывается как PREN = %Cr + 3,3 x %Mo + 16 x %N. Например, AISI 304 имеет PREN = 19, AISI 316 PREN = 24, AISI 316L PREN = 26, а дуплексная нержавейка марки EN 1.4507 (2507) PREN = 43.

Несмотря на весь этот интерес, доля дуплексных сталей на мировом рынке составляет, по самым оптимистичным оценкам, от 1 до 3% в основном из-за того, что процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей и относительно аустенитной она обходится на 15-20% дороже. Подробнее о дуплексной нержавеющей стали здесь.

В такелажной и крепежной практике дуплексная нержавеющая сталь используется, в основном, для производства более прочных и обладающих повышенной коррозионной стойкостью нержавеющих цепей.

Ниже указана более полная таблица наиболее распространенных видов нержавеющих сталей и их соответствие различным стандартам. Первая цифра химического состава обозначает содержание углерода / 100, далее – основные легирующие добавки и их процентное содержание, например:

Наиболее распространенная группа нержавейки A2 = X 5 CrNi 18 10 = углерод-0,05% хром-18% никель-10% = EN обозначение 1. 4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 – это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают – это и составляет их коммерческий “секрет” и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам – покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Вот один из профессиональных примеров проверки химического состава посуды. Кстати, магнитится она или нет – вообще не показатель. Нержавейка может быть магнитной.

4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 – это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают – это и составляет их коммерческий “секрет” и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам – покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Вот один из профессиональных примеров проверки химического состава посуды. Кстати, магнитится она или нет – вообще не показатель. Нержавейка может быть магнитной.

Вторая по распространенности группа нержавейки A4 = X 5 CrNiMo 17 12 2 = углерод-0,05% хром-17% никель-12% молибден-2% = EN обозначение 1.4401 = AISI 316. Ее иногда называют “кислотостойкой” или “молибденкой” по понятным причинам.

Руководствуясь таблицей можно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, например:

DIN 7 A1 = Штифт цилиндрический X 10 CrNi S 18 9 – AISI 303 – A1

DIN 125 1. 4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 – AISI 321 – A3

4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 – AISI 321 – A3

DIN 2093 1.4310 = Диск пружинный тарельчатый X 12 CrNi 17 7 – AISI 301

DIN 127 1.4571 = Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 – AISI 316Ti – A5

DIN 471 1.4122 = Кольцо стопорное наружное X 39 CrMo 17 1

DIN 472 1.4310 = Кольцо стопорное внутреннее X 12 CrNi 17 7 – AISI 301

DIN 934 A2 = Гайка шестигранная X 5 CrNi 18 10 – 1.4301 – AISI 304

DIN 933 A4 = Болт с шестигранной головкой X 5 CrNiMo 17 12 2 – 1.4401 – AISI 316

Также видно, что нержавейка 316L отличается от 316 более низким содержанием углерода.

Таблица 1. Химсостав по AISI

Химический состав нержавеющих сталей по AISI | ||||||||||||||||

S.S.Grade | 200 | 202 | 301 | 302 | 303 | 304 | 304L | 305 | 308 | 309 | 310 | 314 | 316 | 316L | 321 | 347 |

| Углерод | 0. | 0.12 | 0.15 | 0.15 | 0.15 | 0.08 | 0.03 | 0.12 | 0.08 | 0.20 | 0.25 | 0.25 | 0.08 | 0.03 | 0.08 | 0.08 |

| Хром | 14/16 | 16/18 | 16/18 | 17/19 | 17/19 | 18/20 | 18/20 | 17/19 | 19/21 | 22/24 | 24/26 | 24/26 | 23/26 | 16/18 | 17/19 | 17/19 |

| Никель | 0. | 0.5/4.0 | 6.0/8.0 | 8.0/10 | 8.0/10 | 8.0/12 | 8.0/12 | 10/13 | 10/12 | 12/15 | 19/22 | 19/22 | 10/14 | 10/14 | 9.0/12 | 9/13 |

| Молибден | 0.20 | 0. |

|

|

|

|

|

|

|

|

|

| 2.0/3.0 | 2.0/3.0 |

|

|

| Марганец | 7.5/10 | 5.5/7.5 | 2.00 | 2. | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 |

| Кремний | 0.90 | 0.90 | 1.00 | 1.00 | 1.00 | 1. | 1.00 | 1.00 | 1.00 | 1.00 | 1.50 | 1.5/3.0 | 1.00 | 1.00 | 1.00 | 1.00 |

| Фосфор | 0.06 | 0.06 | 0.05 | 0.05 | 0.20 | 0.05 | 0.05 | 0. | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| Азот | 0.25 | 0.25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Сера |

|

| 0. | 0.03 | 0.15MIN | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 |

| Титан |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 5XC |

|

| Cb+Ta |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 10XC |

105. | 105.00 | 110.00 | 90.00 | 90.00 | 85.00 | 60.00 | 85.00 | 85.00 | 90.00 | 95.00 | 100.00 | 85.00 | 78.00 | 87.00 | 92. | |

| Предел прочности | ||||||||||||||||

55.00 | 55.00 | 40.00 | 37.00 | 35.00 | 35.00 | 30.00 | 37.00 | 35.00 | 40.00 | 40.00 | 50.00 | 35. | 30.00 | 35.00 | 35.00 | |

| Предел текучести 2% | ||||||||||||||||

| Rockwell | 90. | 90.00 | 85.00 | 82.00 | 84.00 | 80.00 | 76.00 | 82.00 | 80.00 | 85.00 | 87.00 | 87.00 | 80.00 | 76.00 | 80.00 | 84.00 |

| Brinell | 185.00 | 185. | 165.00 | 155.00 | 160.00 | 150.00 | 140.00 | 156.00 | 150.00 | 165.00 | 170.00 | 170.00 | 150.00 | 145.00 | 150.00 | 160.00 |

Таблица 2. Химсостав по EN

Химический состав по EN | EN | AISI | ASTM | AFNOR |

| Cr + Ni | Нержавеющая хромоникелевая сталь | |||

| X 5 CrNi 18 10 | 1. | 304 | S 30400 | Z 6 CN 18 09 |

| X 5 CrNi 18 12 | 1.4303 | 305 |

| Z 8 CN 18 12 |

| X 10 CrNi S 18 9 | 1.4305 | 303 | S 30300 | Z 10 CNF 18 09 |

| X 2 CrNi 19 11 | 1.4306 | 304 L | S 30403 | Z 3 CN 18 10 |

| X 12 CrNi 17 7 | 1.4310 | 301 | S 30100 | Z 11 CN 18 08 |

| X 2 CrNiN 18 10 | 1. | 304 LN | S 30453 | Z 3 CN 18 10 Az |

| X 1 CrNi 25 21 | 1.4335 | 310 L |

| Z 1 CN 25 20 |

| X 1 CrNiSi 18 15 | 1.4361 |

| S 30600 | Z 1 CNS 17 15 |

| X 6 CrNiTi 18 10 | 1.4541 | 321 | S 32100 | Z 6 CNT 18 10 |

| X 6 CrNiNb 18 10 | 1.4550 | 347 (H) | S 34700 | Z 6 CNNb 18 10 |

| Cr + Ni + Mo | Нержавеющая хромоникелевая молибденовая сталь | |||

| X 5 CrNiMo 17 12 2 | 1. | 316 | S 31600 | Z 7 CND 17 11 02 |

| X 2 CrNiMo 17 13 2 | 1.4404 | 316 L | S 31603 | Z 3 CND 18 12 2 |

| X 2 CrNiMoN 17 12 2 | 1.4406 | 316 LN | S 31653 | Z 3 CND 17 11 Az |

| X 2 CrNiMoN 17 13 3 | 1.4429 | 316 LN (Mo+) | (S 31653) | Z 3 CND 17 1 2 Az |

| X 2 CrNiMo 18 14 3 | 1.4435 | 316 L (Mo+) | S 31609 | Z 3 CND 18 14 03 |

| X 5 CrNiMo 17 13 3 | 1. | 316 (Mo) |

| Z 6 CND 18 12 03 |

| X 2 CrNiMo 18 16 4 | 1.4438 | 317 L | S 31703 | Z 3 CND 19 15 04 |

| X 2 CrNiMoN 17 13 5 | 1.4439 | 317 LN | S 31726 | Z 3 CND 18 14 05 Az |

| X 5 CrNiMo 17 13 | 1.4449 | (317) |

| Z 6 CND 17 12 04 |

| X 1 CrNiMoN 25 25 2 | 1.4465 |

| N08310/S31050 | Z 2 CND 25 25 Az |

| X 1 CrNiMoN 25 22 2 | 1. |

| S 31050 | Z 2 CND 25 22 Az |

| X 4 NiCrMoCuNb 20 18 2 | 1.4505 |

|

| Z 5 NCDUNb 20 18 |

| X 5 NiCrMoCuTi 20 18 | 1.4506 |

|

| Z 5 NCDUT 20 18 |

| X 5 NiCrMoCuN 25 20 6 | 1.4529 |

| S31254 (±) |

|

| X 1 NiCrMoCu 25 20 5 | 1.4539 | 904 L | N 08904 | Z 2 NCDU 25 20 |

| X 1 NiCrMoCu 31 27 4 | 1,4563 |

| N 08028 | Z 1 NCDU 31 27 03 |

| X 6 CrNiMoTi 17 12 2 | 1. | 316 Ti | S 31635 | Z 6 CNDT 17 12 |

| X 3 CrNiMoTi 25 25 | 1.4577 |

|

| Z 5 CNDT 25 24 |

| X 6 CrNiMoNb 17 12 2 | 1.4580 | 316 Cb/Nb | C31640 | Z 6 CNDNb 17 12 |

| X 10 CrNiMoNb 18 12 | 1.4582 | 318 |

| Z 6 CNDNb 17 13 |

| DUPLEX | Дуплексная нержавеющая сталь | |||

| X 2 CrNiN 23 4 | 1. |

| S 32304/S 39230 | Z 3CN 23 04 Az |

| X 2 CrNiMoN 25 7 4 | 1.4410 |

| S 31260/S 39226 | Z 3 CND 25 07 Az |

| X 3 CrNiMoN 27 5 2 | 1.4460 | 329 | S 32900 | Z 5 CND 27 05 Az |

| X 2 CrNiMoN 22 5 3 | 1.4462 | (329 LN)/F 51 | S 31803/S 39209 | Z 3 CND 22 05 Az |

| X 2 CrNiMoCuWN 25 7 4 | 1.4501 | F 55 | S 32760 |

|

| X 2 CrNiMoCuN 25 6 3 | 1. |

| S 32550/S 32750 | Z 3 CNDU 25 07 Az |

| X 2 CrNiMnMoNbN 25 18 5 4 | 1.4565 |

| S 24565 |

|

| C° – 600° – 1200° C | Нержавейка для высоких температур | |||

| X 10 CrAl 7 | 1.4713 |

|

| Z 8 CA 7 |

| X 10 CrSiAl 13 | 1.4724 |

|

| Z 13 C 13 |

| X 10CrAI 18 | 1. | 442 | S 44200 | Z 12 CAS 18 |

| X 18 CrN 28 | 1.4749 | 446 | S 44600 | Z 18 C 25 |

| X 10 CrAlSi 24 | 1.4762 |

|

| Z 12 CAS 25 |

| X 20 CrNiSi 25 4 | 1.4821 | 327 |

| Z 20 CNS 25 04 |

| X 15 CrNiSi 20 12 | 1.4828 | 302 B/ 309 | S 30215/30900 | Z 17 CNS 20 12 |

| X 6 CrNi 22 13 | 1. | 309 (S) | S 30908 | Z 15 CN 24 13 |

| X 15 CrNiSi 25 20 | 1.4841 | 310/314 | S 31000/31400 | Z 15 CNS 25 20 |

| X 12 CrNi 25 21 | 1.4845 | 310 (S) | S 31008 | Z 8 CN 25 20 |

| X 12 NiCrSi 35 16 | 1.4864 | 330 | N 08330 | Z 20 NCS 33 16 |

| X 10 NiCrAlTi 32 20 | 1.4876 |

| N 08800 | Z 10 NC 32 21 |

| X 12 CrNiTi 18 9 | 1. | 321 H | S 32109 | Z 6 CNT 18 12 |

| X 8 CrNiSiN 21 11 | 1.4893 |

| S 30815 |

|

| X 6 CrNiMo 17 13 | 1.4919 | 316 H | S 31609 | Z 6 CND 17 12 |

| X 6 CrNi 18 11 | 1.4948 | 304 H | S 30409 | Z 6 CN 18 11 |

| X 5 NiCrAlTi 31 20 | 1.4958 |

| N 08810 | Z 10 NC 32 21 |

| X 8 NiCrAlTi 31 21 | 1. |

| N 08811 |

|

| Cr | Инструментальная нержавеющая сталь | |||

| X 6 Cr 13 | 1.4000 | 410 S | S 41008 | Z 8 C 12 |

| X 6 CrAl 13 | 1.4002 | 405 | S 40500 | Z 8 CA 12 |

| X 12 CrS 13 | 1.4005 | 416 | S 41600 | Z 13 CF 13 |

| X 12 Cr 13 | 1. | 410 | S41000 | Z 10 C 13 |

| X 6 Cr 17 | 1.4016 | 430 | S 43000 | Z 8 C 17 |

| X 20 Cr 13 | 1.4021 | 420 | S 42000 | Z 20 C 13 |

| X 15 Cr 13 | 1.4024 | 420 S | J 91201 | Z 15 C 13 |

| X 30 Cr 13 | 1.4028 | 420 | J 91153 | Z 33 C 13 |

| X 46 Cr 13 | 1. | (420) |

| Z 44 C 14 |

| X 19 CrNi 17 2 | 1.4057 | 431 | S 43100 | Z 15 CN 16 02 |

| X 14 CrMoS 17 | 1.4104 | 430 F | S 43020 | Z 13 CF 17 |

| X 90 CrMoV 18 | 1.4112 | 440 B | S 44003 | Z 90 CDV 18 |

| X 39 CrMo 17 1 | 1.4122 | 440 A |

| Z 38 CD 16 01 |

| X 105 Cr Mo 17 | 1. | 440 C | S 44004/S 44025 | Z 100 CD 17 |

| X 5 CrTi 17 | 1.4510 | 430 Ti | S 43036/S 43900 | Z 4 CT 17 |

| X 5 CrNiCuNb 16 4 | 1.4542 | 630 | S17400 | Z 7 CNU 17 04 |

| X 5 CrNiCuNb 16 4 | 1.4548 | 630 | S17400 | Z 7 CNU 17 04 |

| X 7 CrNiAl 17 7 | 1.4568 | 631 | S17700 | Z 9 CNA 1 7 07 |

Условные обозначения:

DIN – Deutsche Industrie Norm

EN – Cтандарт Евронормы EN 10027

ASTM – American Society for Testing and Materials

AISI – American Iron and Steel Institute

AFNOR – Association Francaise de Normalisation

Обозначения химических элементов в таблицах:

Fe – железо;

С – Углерод

Mn – Марганец

Si – Кремний

Cr – Хром

Ni – Никель

Mo – Молибден

Ti – Титан

Уважаемые друзья!

Материал этой статьи был впервые опубликован в марте 2007 года на сайте rostfrei. ru.

ru.

По состоянию на декабрь 2015-го материал из нее использует половина нержавеющего Рунета.

Пожалуйста, просьба, делайте ссылку на источник — мы Вам будем очень благодарны.

Глава 1. Коррозионностойкие стали и сплавы / Глава 1.3. Хромистые нержавеющие стали / Глава 1.3.1 Влияние основных легирующих элементов на свойства хромистых нержавеющих сталей

Среди сталей этой группы широкое применение находят стали мартенситного класса, содержащие 11-13 % хрома, которые дополнительно легируют Ni, Mo, V, W, Nb. Они имеют лучшие механические свойства при повышенных температурах и коррозионную стойкость, чем стали типа Х13, не подвергаемые дополнительному легированию. Стали этой группы также обладают высокими значениями ударной вязкости.

Пассивностью называют состояние относительно высокой коррозионной стойкости металлов, сталей и сплавов в агрессивных средах, возникающее в результате торможения анодной реакции ионизации в определенной области электродных потенциалов.

Металл в пассивном состоянии практически не подвержен коррозии, хотя электродный потенциал его поверхности на сотни милливольт смещен в сторону положительных значений от потенциала коррозии. Это означает, что не выполняется уравнение анодной поляризационной кривой

где iа – плотность тока анодной реакции, мА/см2; ķа – константа скорости анодного перехода; β – коэффициент переноса, отражающий влияние электродного потенциала поверхности металла на анодную реакцию; п – число электронов, высвобождающихся в результате протекания анодной реакции ионизации металла; F – число Фарадея, Кл; R – универсальная газовая постоянная; Т – абсолютная температура, К; ∆Е – сдвиг электродного потенциала поверхности от равновесного значения, мВ.

В соответствии с этим уравнением скорость анодного процесса должна возрастать с увеличением сдвига электродного потенциала. Однако в состоянии пассивности, напротив, наблюдается многократное торможение анодной реакции. Так, в случае хрома и сплавов на его основе скорость анодного растворения снижается почти в миллион раз. Металл переходит в пассивное состояние, как правило, при контакте с сильными окислителями (кислород, пероксид водорода, ионы хромата СrO42-, дихромата Сr2O72-, перманганата МnО4- и др.). Однако для некоторых металлов (например, Ti) далее вода может служить сильным окислителем.

Так, в случае хрома и сплавов на его основе скорость анодного растворения снижается почти в миллион раз. Металл переходит в пассивное состояние, как правило, при контакте с сильными окислителями (кислород, пероксид водорода, ионы хромата СrO42-, дихромата Сr2O72-, перманганата МnО4- и др.). Однако для некоторых металлов (например, Ti) далее вода может служить сильным окислителем.

Одной из причин снижения скорости коррозии является образование на металлической поверхности нерастворимых оксидов и гидроксидов.

Переход в пассивное состояние характерен для Cr, Ni, Ti, Аl, иногда Fe и других металлов, а также сплавов на их основе.

Пассивность металлов имеет большое практическое значение, так как открывает ряд путей снижения коррозионных потерь.

Исследование пассивности проводят посредством снятия потенциостатических поляризационных кривых. С помощью типового потенциоCrата на изучаемый образец металла подают строго определенный электродный потенциал и регистрируют скорость анодного процесса (анодную плотность тока). Эту операцию повторяют многократно в необходимом диапазоне потенциалов, в результате чего получают анодную поляризационную кривую металла.

Эту операцию повторяют многократно в необходимом диапазоне потенциалов, в результате чего получают анодную поляризационную кривую металла.

На рисунке 3 приведена типичная анодная потенциостатическая кривая, которая имеет четыре характерных участка:

1- область активного растворения, в которой металл переходит в ионное состояние;

2- область формирования пассивного состояния металла (или область активно-пассивного перехода), которое наступает по достижении потенциала пассивации Еn и плотности тока пассивации in. В этой области не выполняется уравнение (1), и скорость коррозии снижается при сдвиге электродного потенциала в сторону положительных значений. Последнее может быть связано с образованием на поверхности оксидов или гидроксидов в соответствии с реакциями

3- область пассивности, которая наступает при достижении потенциала полной пассивации Еnn. В этой области изменение потенциала не влияет на скорость растворения металла, остающуюся постоянной и соответствующую величине плотности тока полной пассивации inn. Металл в пассивном состоянии не является абсолютно инертным, вследствие чего величина inn никогда не достигает нулевого значения. Смещение потенциала в этой области в сторону отрицательных значений вызывает увеличение inn только после того, как его величина достигнет уровня Еnn.

Металл в пассивном состоянии не является абсолютно инертным, вследствие чего величина inn никогда не достигает нулевого значения. Смещение потенциала в этой области в сторону отрицательных значений вызывает увеличение inn только после того, как его величина достигнет уровня Еnn.

Электродный потенциал начала активации металла называют Фладе-потенциалом. При наличии в коррозионной среде ионов-активаторов (например, галоидных ионов Сl-, I-, Вr- и др.) может наступить локальное нарушение пассивного состояния в результате протекания реакции

Следствием этого является прорыв пассивной пленки в наиболее слабых местах при так называемом «потенциале пробоя» и проявление точечной (питтинговой) коррозии;

Рисунок 3 – Типичная полная анодная поляризационная кривая и ее характерные участки

4- область перепассивации (или транспассивности), начинающаяся по достижении потенциала перепассивации Епер. В ней скорость коррозии снова начинает расти с увеличением значений электродного потенциала. Отличие от области 1 заключается в том, что металл, находящийся в пассивном состоянии, растворяется с образованием ионов высшей степени окисления (например, в случае Fe в области 1 образуются ионы Fe2+ , а в области 4 – ионы Fe3+).

В ней скорость коррозии снова начинает расти с увеличением значений электродного потенциала. Отличие от области 1 заключается в том, что металл, находящийся в пассивном состоянии, растворяется с образованием ионов высшей степени окисления (например, в случае Fe в области 1 образуются ионы Fe2+ , а в области 4 – ионы Fe3+).

На практике важно, чтобы потенциал Еnn был как молено более электроотрицателен, а потенциал Епер – как можно более электроположителен, то есть область пассивного состояния металла должна быть по возможности широкой и более устойчивой. Величины inep и inn в свою очередь, должны быть минимальны.

Легирующие элементы в стали по-разному влияют на области и характерные параметры анодной поляризационной кривой.

Так, по данным Н.Д. Томашова, некоторые легирующие элементы оказывают следующее влияние на основные параметры анодной поляризационной кривой:

Железоуглеродистые сплавы также приобретают способность к пассивации, свойственную для хрома. Кроме того, при легировании хромом повышаются защитные свойства высокотемпературной окалины. Поскольку хром относится к самопассивирующимся металлам, при механическом повреждении пассивной пленки она в дальнейшем легко восстанавливается, сохраняя свои защитные свойства. Если окислительные свойства коррозионной среды увеличиваются, то пассивируемость хромистых сталей возрастает.

Кроме того, при легировании хромом повышаются защитные свойства высокотемпературной окалины. Поскольку хром относится к самопассивирующимся металлам, при механическом повреждении пассивной пленки она в дальнейшем легко восстанавливается, сохраняя свои защитные свойства. Если окислительные свойства коррозионной среды увеличиваются, то пассивируемость хромистых сталей возрастает.

Принцип коррозионностойкого легирования сталей хромом основан на применении диаграммы состояния «Fe – Сr» и количественно определяется зависимостью скорости коррозии от электродного потенциала. Здесь стрелками ↑ и ↓ показано смещение электродного потенциала в отрицательную и положительную стороны соответственно, а стрелками ← и → – уменьшение или увеличение плотности анодного тока. Случай ↑↓ указывает на наличие противоречивых данных. Прочерк свидетельствует о том, что влияние данного элемента четко не проявляется.

Выбор легирующих элементов, а следовательно, марки стали, определяется условиями эксплуатации конструкции. Для создания коррозионностойких и жаростойких сплавов на основе железа в качестве легирующего элемента обычно применяют хром, так как получаемые скорости коррозии зависят от его содержания в железохромистых сплавах.

Введение в сплавы на основе железа наряду с хромом десяти и более процентов никеля приводит к превращению структуры феррита (присущей хромистым сталям) в более гомогенную структуру аустенита, коррозионная стойкость которой значительно выше. Никель повышает пластические свойства стали, сохраняя при этом достаточный запас прочности. Он также увеличивает ее способность к пассивации в депассивирующих средах (едкие щелочи, расплавы солей и т.п.).

Для создания коррозионностойких и жаростойких сплавов на основе железа в качестве легирующего элемента обычно применяют хром, так как получаемые скорости коррозии зависят от его содержания в железохромистых сплавах.

Введение в сплавы на основе железа наряду с хромом десяти и более процентов никеля приводит к превращению структуры феррита (присущей хромистым сталям) в более гомогенную структуру аустенита, коррозионная стойкость которой значительно выше. Никель повышает пластические свойства стали, сохраняя при этом достаточный запас прочности. Он также увеличивает ее способность к пассивации в депассивирующих средах (едкие щелочи, расплавы солей и т.п.).

В заключение отметим, что переход металла в пассивное состояние и его перепассивация зависят только от величины электродного потенциала и не зависят от факторов, определяющих его природу (вид окислителя, поляризация внешним током и др.).

Введение никеля в стали, содержащие 12-13 % Сr, приводит к расширению на диаграмме состояния сплавов системы Fe-Cr-C γ-области и снижению критической скорости закалки, что позволяет легко получать мартенситную или мартенсито-аустенитную структуры. Повышаются также пластичность и ударная вязкость сталей.

Повышаются также пластичность и ударная вязкость сталей.

Эти ферритообразующие элементы расширяют α-область и сужают γ-область на диаграмме состояния. Их коэффициент ферритообразован и я значительно выше, чем у хрома.

Введение Мо и W в хромистые нержавеющие стали увеличивает их коррозионную стойкость в средах повышенной агрессивности (морская вода, органические кислоты и т.д.). В окислительных средах (например, HNO3, напротив, коррозионная стойкость этих сталей при введении Мо уменьшается.

Молибден образует в сталях простые (МоС, Мо2С) и сложные карбиды, а Мо и W при повышенных температурах (600…700 °С) способствуют также формированию фаз Лавеса типа Fe2W и Fe2Mo. Хромистые нержавеющие стали, легированные Мо, V, W и Nb, обладают жаропрочностью и используются, например, для изготовления пароперегревательных труб паровых котлов и паропроводов с высокими параметрами пара.

Рисунок 4 – Зависимость скорости коррозии от содержания Сr в сплавах на основе Fe

Вольфрам введенный в сталь в небольших количествах слабо влияет на коррозионную стойкость. Его применяют как легирующий элемент для увеличения сопротивляемости сталей ползучести при высоких температурах. Отрицательно сказывается W на окалиностойкости.

Его применяют как легирующий элемент для увеличения сопротивляемости сталей ползучести при высоких температурах. Отрицательно сказывается W на окалиностойкости.

Ванадий, будучи ферритообразующим элементом, замыкает γ-область на диаграмме состояния при введении в сталь в количестве около 1 %. Его главной особенностью является способность образовывать стабильные мелкодисперсные карбиды в ходе нормализации с температур 1000-1050 °С. В этих условиях в сталях, легированных V, развиваются процессы дисперсионного твердения. Образующиеся мелкодисперсные карбиды V существенно повышают прочность сталей и их сопротивляемость ползучести. Ванадий отрицательно влияет на жаростойкость сталей. Для предупреждения образования флокенов (водородных пузырей) в сталях горячие поковки из них после изготовления рекомендуется термообрабатывать по специальному режиму: выдержка в предварительно прогретой до 600 °С печи в течение 5-6 часов с последующей изотермической выдержкой при температуре наименьшей устойчивости аустенита. Продолжительность выдержки выбирают так, чтобы обеспечивалось полное превращение аустенита и необходимое снижение содержания Н2 в стали.

Продолжительность выдержки выбирают так, чтобы обеспечивалось полное превращение аустенита и необходимое снижение содержания Н2 в стали.

Кремний увеличивает жаростойкость хромистых нержавеющих сталей при повышенных и высоких температурах. При введении в них 2-5 % Si значительно повышается коррозионная стойкость. В промышленности распространены стали, которые содержат наряду с Сr также Si и А1. Они называются сильхромами и сихромалями.

Алюминий способствует увеличению окалиностойкости хромистых нержавеющих сталей и их электросопротивления. Стали этой группы с пониженным содержанием углерода (

Титан и ниобий, являясь ферритообразующими элементами, значительно сужают у-область на диаграмме состояния Fe-Cr-C и повышают критические точки АС| и Ас3. Кроме того, они способствуют образованию карбидов в нержавеющих и кислотостойких сталях и тем самым увеличивают стойкость последних к межкристалл итной коррозии (МКК). NbC более стоек при температурах выше 1000. .. 1050 °С. Эти элементы также повышают жаропрочность хромистых нержавеющих сталей.

.. 1050 °С. Эти элементы также повышают жаропрочность хромистых нержавеющих сталей.

- Попередня

- Наступна

Классификация нержавеющих сталей по структуре и химическому составу.

Нержавеющая сталь представляет собой сложный многокомпонентный сплав на основе железа. В его состав входят углерод и другие элементы, повышающие устойчивость к агрессивной среде. Одним из основных легирующих компонентов является хром, содержание которого в сплаве должно быть не менее 12%. Присутствие хрома обеспечивает:

- повышение прочности сплава;

- хорошую свариваемость;

- продление срока эксплуатации;

- эстетичный вид.

Стали с добавкой хрома хорошо поддаются холодной механической обработке. На поверхности металла образуется оксидная пленка, которая защищает детали от коррозии. Кроме хрома в состав стали включают титан, никель, кобальт, ниобий, титан и молибден. Нержавеющие стали с разным качественным и количественным составом отличаются технологическими и эксплуатационными свойствами и применяются в разных отраслях.

Группы нержавеющих сталей по химическому составу

В зависимости от набора основных легирующих элементов в химическом составе различают следующие группы нержавеющих сталей:

- Хромистые.

- Хромоникелевые.

- Хромомарганцевоникелевые.

Хромистые стали

Как ясно из названия группы, главным легирующим элементом хромистых сталей является хром. Согласно ГОСТ 5632-2014 номинальное содержание хрома может быть 13, 17 или 25/28 %. К первому типу принадлежат марки 08Х13, 13х13, 20Х13, 30Х13, 40Х13, ко второму – 12Х17 и 08Х17Т, к третьему – 15Х25Т и 15Х28. Хромистые стали второго и третьего типа относятся к ферритному классу, а первого типа – могут иметь ферритный, мартенситный или феррито-мартенситный класс.

Хромоникелевые стали

Хромоникелевые стали содержат 14-20% хрома, 12-14% никеля. Устойчивы к кислотам и высоким температурам, хорошо поддаются технологическим деформациям, в частности, штамповке, и свариванию. Обработке резанием поддаются удовлетворительно. К хромоникелевым относят стали марок 20X17Н2, 14Х17Н2, 20X17Н2, 14X17Н2.

К хромоникелевым относят стали марок 20X17Н2, 14Х17Н2, 20X17Н2, 14X17Н2.

Хромомарганцевоникелевые стали

Частичная замена никеля более дешевым марганцем способствует снижению стоимости материала без заметного снижения его полезных свойств. Добавление марганца повышает пластичность нержавеющей стали и помогает сохранить немагнитность, увеличивается ударная вязкость при низких температурах. Но, следует учитывать, что хромомарганцевоникелевые стали трудно свариваются и склоны к отпускной хрупкости. Основные представители данной группы: 03Х20Н16АГ6, 07Х21Г7АН5, 10Х14Г14Н4Т.

С учетом структуры своей кристаллической решетки хромоникелевые и хромомарганцевоникелевые стали делятся аустенитные, аустенитно-ферритные, аустенитно-ферритные и аустенитно-карбидные.

Классы нержавеющих сталей по микроструктуре

Различия в механических и технологических свойствах сталей обусловлены особенностями их кристаллической структуры. По этому признаку нержавеющие стали подразделяют на:

- Ферритные.

- Мартенситные.

- Мартенситно-ферритные.

- Аустенитные.

- Аустенитно-мартенситные.

- Аустенитно-ферритные.

- Аустенитно-карбидные.

Ферритные стали

Содержание хрома в этом типе сталей приближается к 20%. Ферритные стали имеют высокую устойчивость к химически агрессивным средами, ярко выраженные магнитные свойства, хорошо поддаются обработке. Недорогие ферритные стали склонны к росту зерна и, как следствие, – к межкристаллитной коррозии. При высоких температурах происходит охрупчивание металла. Используются для производства неответственных конструкций, а также изделий, предназначенных для эксплуатации в агрессивных средах. К ферритному классу относятся стали марок: 08X17Т, 12X17 (AISI 430), 15X28, 15Х25Т, 15Х25Т.

Мартенситные и мартенситно-ферритные стали

Содержат до 20% хрома. Обладают низким порогом хладоломкости, пластичны, имеют высокую ударную вязкость, не склонны к образованию трещин. Устойчивы к износу, коррозии в слабоагрессивных средах и атмосфере. Свариваемость разных марок мартенситных сталей сильно разнится. Некоторые мартенситные стали склонны к тепловой хрупкости. Применяются для изготовления режущего инструмента, измерительных приборов, высокопрочных деталей и ответственных конструкций, предназначенных для эксплуатации в широком диапазоне температур. Марки мартенситных сталей: 20Х13 (AISI 420), 40Х13, 12Х13.

Свариваемость разных марок мартенситных сталей сильно разнится. Некоторые мартенситные стали склонны к тепловой хрупкости. Применяются для изготовления режущего инструмента, измерительных приборов, высокопрочных деталей и ответственных конструкций, предназначенных для эксплуатации в широком диапазоне температур. Марки мартенситных сталей: 20Х13 (AISI 420), 40Х13, 12Х13.

Аустенитные стали

Суммарное содержание хрома и никеля достигает 33%. Аустенитные стали обладают наилучшим сочетанием технологических качеств. Им свойственна пластичность, высокая коррозионная стойкость в большинстве рабочих сред, прочность. К аустенитному классу относятся стали 06ХН28МДТ, 08Х18Н10 (AISI 304), 10Х13Н17М2 (AISI 316), 12Х15Г9НД (AISI 201), 12Х18Н10Т (AISI 321), 20Х23Н18 (AISI 310S). Из них прокатывают множество видов полуфабрикатов: нержавеющие листы, трубы, сортовые изделия и арматуру.

Аустенитно-ферритные стали

Отличаются от аустенитных и ферритных сталей большей прочностью, менее склонны к росту зерна и межкристаллитной коррозии, устойчивы к органическим кислотам и азотной кислоте. Хорошо поддаются свариванию, не намагничиваются. По устойчивости к хладоломкости занимают промежуточное положение между ферритными и аустенитными сталями и хуже поддаются пластическим деформациям по сравнению с аустенитными сплавами. Используются для производства оборудования для металлургической, пищевой, химической, промышленности, в судостроении. К аустенитно-ферритным сталям относятся: 09ХН21Н6М2Т, 10Х25Г6ФТ, 08Х20Н6МД2Т, 09Х22Н5Т, 10Х25Н6Т.

Хорошо поддаются свариванию, не намагничиваются. По устойчивости к хладоломкости занимают промежуточное положение между ферритными и аустенитными сталями и хуже поддаются пластическим деформациям по сравнению с аустенитными сплавами. Используются для производства оборудования для металлургической, пищевой, химической, промышленности, в судостроении. К аустенитно-ферритным сталям относятся: 09ХН21Н6М2Т, 10Х25Г6ФТ, 08Х20Н6МД2Т, 09Х22Н5Т, 10Х25Н6Т.

Аустенитно-мартенситные стали

Свойства стали зависят от соотношения мартенсита и аустенита в структуре металла. Характеризуются оптимальным соотношением прочности и пластичности. Марки: 08Х17Н8Ю, 07Х16Н6, 09Х15Н9Ю.

состав нержавеющей стали. Из чего состоит нержавеющая сталь

Содержание

Основные сведения

Нержавеющие стали, которые можно также отнести к более широкому классу коррозионностойких сталей — материалы, обладающие высокой стойкостью к коррозии во влажной атмосфере и слабоагрессивных водных растворах.

Коррозией называется разрушение металлов и сплавов вследствие их химического или электрохимического взаимодействия с внешней средой. Коррозионная стойкость — способность материала сопротивляться коррозионному воздействию среды.

Основой нержавеющих сталей является железо. Основным легирующим элементом, обеспечивающим стойкость к коррозии, является хром (Cr). Также в состав указанных материалов обычно входят углерод (C), кремний (Si), марганец (Mn), сера (S) и фосфор (P). Многие из нержавеющих сталей содержат в качестве легирующих элементов никель (Ni), который улучшает коррозионную стойкость и жаропрочность стали; молибден (Mo), ниобий (Nb), которые повышают рабочую температуру стали; кобальт (Co), повышающий износостойкость материала.

Различия между цветными и черными металлами

Черные металлы – это железо, а также различные сплавы на основе железа, например, чугун или сталь. Обладают высокой прочностью на разрыв, им нашли широкое применение в строительстве. Изделия из черного металла используются:

- в автомобилестроении;

- для изготовления железобетонных конструкций;

- изготовление различных труб;

- выполнения армирования.

Самый простой способ понять, что металл черный – поднести к нему магнит. Притяжение свидетельствует о содержании в составе железа.

Цветные металлы отличаются меньшей прочностью и более высокой ценой. Их главное и ключевое отличие от черных – отсутствие в составе железа. Они податливы и универсальны, к ним относятся:

- медь и никель;

- алюминий и латунь;

- цинк и олово.

Существует также класс драгоценного цветмета – это золото, серебро, хром, кобальт.

Таким образом, можно сказать, что главное различие между цветным металлом и черным – наличие или отсутствие в составе железа.

Нержавейка — это сплав черного и цветного металлов

Так что же представляет нержавеющая сталь? Нержавейка – это цветной металл или черный? Наш ответ: ни то, ни другое.

Нержавейка – это сплав черного и цветного металла. Из-за почти равного процентного содержания железа и различных цветных металлов, этот сплав невозможно отнести к какому-то конкретному виду.

В пунктах приема металлолома, нержавеющую сталь, как правило, принимают как лом цветмета. Из-за высокого процентного содержания хрома и никеля, других цветметов, лом нержавейки попросту нельзя отнести к черному лому, пусть даже в нем и содержится железо.

Цены на черный металл и нержавейку отличаются в первую очередь тем, что цена черного металла рассчитывается за 1 тонну, а цена нержавейки за 1 килограмм. Цветные металлы имеют более высокую стоимость, поэтому лом нержавеющей стали приблизительно вполовину дороже, чем лом черного металла.

Невозможно однозначно сравнивать спрос на нержавейку и черные металлы, так как они имеют различные сферы применения. Нержавеющую сталь используют в случаях, когда конструкция должна обладать высокой устойчивостью к коррозии, различным агрессивным средам.

История создания и преимущества нержавеющей стали

Первооткрывателем нержавейки считается англичанин Harry Brearly (Гарри Брирли).

По одной из версий, в 1913 году, экспериментируя с различными материалами в процессе разработки оружейных стволов, он заметил, что забракованный и выброшенный в дальний угол мастерской хромо-никелевый сплав через много дней продолжал блестеть, как новый. Это первенство оспаривается многими, так как нержавеющие металлы были известны и до указанного времени.

Это первенство оспаривается многими, так как нержавеющие металлы были известны и до указанного времени.

Полученная сталь оказалась превосходным материалом со многими преимуществами:

- Прочная, надежная, устойчивая против механических и химических повреждений.

- Долговечная, не поддается коррозии.

- Легко обрабатывается, в том числе, формуется и сваривается.

- Не требует покраски, расходы на содержание практически отсутствуют.

- Имеет красивый современный внешний вид, из нее получаются стильные товары.

- Отвечает санитарно-гигиеническим требованиям, которые предъявляются к оборудованию пищепрома и бытовой посуде.

Последнее обстоятельство стало причиной того, что нержавеющая сталь, наряду со стеклом и некоторыми видами пластмасс, стала самым популярным материалом, используемым в данной отрасли промышленности. Казалось бы, чтобы узнать, какие марки считаются пищевыми, достаточно открыть справочник (а точнее, марочник) на нужной странице.

Нормативные документы

По нержавеющей стали и продукции из данного материала принято довольно большое количество стандартов. Одним из основных является ГОСТ 5632-2014 «Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные». Кроме того, есть ISO 15510:2010 «Сталь нержавеющая. Химический состав». А также ГОСТ Р 51393-99 и другие — по техническим условиям на прокат, трубы и прочие изделия.

Найти в них указанный выше термин не получится. В ГОСТах, ТУ и прочих нормативных документах нет официального понятия «пищевая нержавеющая сталь». Ни по одной из марок не сказано, что она годится для контакта с продуктами в любой ситуации. В лучшем случае, даются рекомендации по применению в конкретных условиях либо для определенных групп изделий.

Чтобы понять, почему так получается, надо более подробно разобраться с коррозией стали, ее типами и характеристиками.

Физические свойства нержавеющей стали

Патент на нержавеющую сталь был выдан в 1913 г. в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

Свою популярность нержавеющая сталь получила благодаря большому многообразию физических свойств, в том числе антикоррозийных. Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

При длительной эксплуатации ряд марок нержавеющей стали может поддаваться коррозии. На это оказывают влияние примеси различных металлов, входящих в ее состав. Однако такие сплавы имеют и ряд достоинств, благодаря которым вероятность окисления уже не имеет столь серьезного значения.

Главными физическими свойствами нержавейки, отличающими ее от некоторых иных металлов, являются:

- Прочность.

Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет.

Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет. - Стойкость к воздействию агрессивной среды. Внешние условия практически не оказывают влияния на материал, что дает возможность долго его эксплуатировать с сохранением всех свойств.

- Жаропрочность. Все изделия из данного металла имеют высокую стойкость к температурному воздействию, в том числе при прямом нагревании огнем. Они не изменяют свои размеры, форму, а также свойства в случае больших температурных перепадов.

- Экологическая безопасность. Антикоррозийные свойства материала не дают ему окислиться. В состав металла не входят вредные для здоровья компоненты, что дает возможность использовать его в пищевой промышленности.

- Противокоррозийные свойства. Они являются основными для нержавеющей стали и не дают ржавчине появиться на металле.

Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии.

Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии. - Внешний вид изделий. Он сильно отличается от продукции, изготовленной из иных металлов. Поверхность изделий долго продолжает оставаться блестящей и чистой.

- Податливость. Обработка нержавейки происходит достаточно просто. Из данного металла несложно изготовить изделие необходимой формы.

Перед выбором металла с заданными физическими свойствами следует определить цели, для которых он необходим. Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Химические свойства хромистых коррозиестойких сталей

Следует отметить, что железо, которое является основой любой стали, имеет несколько состояний, совпадающих с фазами активности и покоя кристаллической решетки, которые зависят от степени коррозийной стойкости. Чем она выше, тем более пассивным считается металл. Наиболее распространенными считаются сплавы с образующейся при закалке мартенситной структурой, обладающие достаточно высокой пластичностью. Согласно химическим характеристикам, это железо в α-фазе (чистый металл), содержащее насыщенный твердый раствор углерода. К таковым относятся пищевая и быстрорежущая нержавейка, из которой изготавливают изделия для использования в быту на кухне, например, всевозможные емкости и ножи. Мартенситные стали способны выдержать контакт со слабоагрессивными химическими веществами.

Согласно химическим характеристикам, это железо в α-фазе (чистый металл), содержащее насыщенный твердый раствор углерода. К таковым относятся пищевая и быстрорежущая нержавейка, из которой изготавливают изделия для использования в быту на кухне, например, всевозможные емкости и ножи. Мартенситные стали способны выдержать контакт со слабоагрессивными химическими веществами.

Хромистые коррозиестойкие стали

Другой тип – ферритные сплавы с достаточно высоким магнитным показателем. Разница у них по большей части в форме кристаллической решетки, она имеет кубическую структуру, в отличие от тетрагональной мартенситной. В целом же это средненасыщенный твердый раствор углерода в α-железе с добавлением легирующих элементов, таких как хром. Примечательно, что такие сплавы не подвергаются изменениям при нагреве до предельно возможных температур и не теряют свои свойства. Чаще всего таким изделиям находят применение в пищевой промышленности или для изготовления инструментов. Мартенситно-ферритные сплавы имеют свойства обоих перечисленных типов, то есть они механически устойчивы, обладают высокой прочностью и имеют магнитный потенциал. Но устойчивость к окислительной среде у таких сталей не очень высока, намного ниже, чем у обычных ферритных сплавов.

Но устойчивость к окислительной среде у таких сталей не очень высока, намного ниже, чем у обычных ферритных сплавов.

Отличительные черты аустенитных сплавов

В первую очередь рассмотрим аустенитные структуры сталей, которые определяются, как γ-железо (высокотемпературное изменение кристаллической решетки металла) в виде твердого раствора с углеродом. Проще говоря, такие сплавы могут подвергаться межкристаллической коррозии даже при высоком содержании хрома, если не имеют включения дополнительных элементов, таких как титан или ниобий. Во избежание их обязательно подвергают термообработке. В остальном это очень пластичные, прочные и технологичные стали, содержащие, помимо хрома еще и никель, которые относят к разряду конструкционных. Также из этих сплавов изготавливают инструменты, а вот в пищевой промышленности, равно как и для изготовления кухонной утвари, марки данного класса непригодны, поскольку никель весьма аллергенный.

Аустенитные сплавы

Межкристаллической коррозией называют внутреннее окисление металла, проходящее по границам отдельных зерен стали.

По этой причине разрушение изделия остается незаметным, при сохранении характерного блеска узнать о коррозии можно только по звуку при ударах

Что примечательно, каким бы ни был химический состав аустенитных сплавов, они всегда немагнитные. Но при любой холодной деформации, например, под воздействием механических воздействий, они начинают приобретать небольшой магнитный потенциал. Это происходит по той причине, что при нарушении кристаллической решетки аустенит на некоторых участках превращается в феррит. Прочность таких сплавов достигается путем предельного уменьшения содержания углерода, впрочем, до определенного порога – не ниже 0,04 %, по причине присутствия в растворе никеля. В таких условиях легко образуются карбиды, то есть химическое соединение хрома с углеродом. Иногда в сплав добавляют связанный азот, благодаря которому возникают карбнитриды, также повышающие прочность стали. Примером может послужить марка нержавейки Х17АГ14.

Промежуточные сплавы имеют несколько иные характеристики, в частности, аустенитно-мартенситные. Они имеют более низкую коррозиестойкость, чем просто аустенитные структуры, но намного прочнее. При этом данный класс довольно тяжело поддается термообработке, вернее, воздействие на него высокими температурами связано с некоторыми сложностями. Зачастую такие сплавы со свойствами мартенситов требуют не только закалки, но также обработки холодом с последующим отпуском металла. Однако при такой технологии прочность нержавейки переходного класса повышается в несколько раз. В производстве элементов для тяжелых несущих конструкций стали, вроде марок 09X15Н8Ю или 20Х13Н4Г9, не используются, их применяют только для изготовления легких конструкций.

Они имеют более низкую коррозиестойкость, чем просто аустенитные структуры, но намного прочнее. При этом данный класс довольно тяжело поддается термообработке, вернее, воздействие на него высокими температурами связано с некоторыми сложностями. Зачастую такие сплавы со свойствами мартенситов требуют не только закалки, но также обработки холодом с последующим отпуском металла. Однако при такой технологии прочность нержавейки переходного класса повышается в несколько раз. В производстве элементов для тяжелых несущих конструкций стали, вроде марок 09X15Н8Ю или 20Х13Н4Г9, не используются, их применяют только для изготовления легких конструкций.

Особенность аустенитно-ферритных сплавов заключается в том, что они содержат сравнительно небольшое количество никеля в сравнении с другими промежуточными классами. За счет этого такие стали, как 12Х21Н5Т или 08Х22Н6Т, имеют гораздо лучшую свариваемость, швы при соединении металлопроката из них получаются очень качественные и прочные на деформацию. Обеспечивается это влиянием ферритной структуры, обеспечиваемой элементами Сr, Ti, Mo или Si. Однако следует отметить, что по той же причине, то есть из наличия ферритообразующих включений, в значительной степени ухудшается жаропрочность, равно как и пластичность. Высокой остается только механическая прочность.

Обеспечивается это влиянием ферритной структуры, обеспечиваемой элементами Сr, Ti, Mo или Si. Однако следует отметить, что по той же причине, то есть из наличия ферритообразующих включений, в значительной степени ухудшается жаропрочность, равно как и пластичность. Высокой остается только механическая прочность.

В марках сталей обычно присутствуют буквы кириллицы, они тождественны латинским обозначениям, в частности Ю означает «ювенал» – алюминий, причем так он маркируется только в сталях. Другие элементы могут означаться также не по первым буквам, например кремний – С, от силициума, а марганец – Г, поскольку эта буква имеется в середине слова.

Классификация

Наиболее распространенной является классификация сталей по их структуре. Выделяют следующие типы коррозионностойких сталей:

- ферритный;

- мартенситный;

- аустенитный;

- ферритно-мартенситный;

- аустенито-мартенситный;

- аустенито-ферритный.

Стоит отметить, что, как правило, в особый класс выделяют коррозионностойкие сплавы на основе никеля, хрома и никеля, никеля и молибдена.

Структуры сталей отличаются благодаря различным способам их охлаждения после высокотемпературной обработки. Структура наряду с химическим составом оказывает большое влияние на стойкость материала к коррозии в тех или иных агрессивных средах, что, в свою очередь, определяет области применения изделий из конкретного сплава или стали. Свойства нержавеющих сталей определяются химическим составом стали, а также ее структурой. Указанные признаки особенно важны для определения среды, в которой стоек тот или иной материал.

Мартенситный и мартенсито-ферритные стали обладают хорошей коррозионностойкие стойкостью в атмосферный условиях, слабоагрессивных средах (например, в слабых растворах солей, кислот), а также имеют высокие механические свойства.

Основной рабочей средой ферритных сталей являются растворы азотной кислоты аммиака, аммиачная селитра, смесь фосфорной, азотной, фтористоводородной кислот, а также некоторые другие окислительные агрессивные среды. Стали данного класса становятся хрупкими при температуре 475 °С, а также имеют сравнительно невысокие показатели прочности и жаропрочности. Стоит отметить плохую свариваемость ферритных сталей и низкую коррозионную стойкость сварных швов.

Стали данного класса становятся хрупкими при температуре 475 °С, а также имеют сравнительно невысокие показатели прочности и жаропрочности. Стоит отметить плохую свариваемость ферритных сталей и низкую коррозионную стойкость сварных швов.

Аустенитные стали обладают хорошими показателями механических и технологических свойств, а также стойки в большом количестве агрессивных сред. Стали данного класса имеют высокую пластичность и прочность, а также хорошо обрабатываются.

Аустенито-ферритные и аустенито-мартенситные стали по коррозионной стойкости схожи со сталями аустенитного класса, но превосходят их по механическим характеристикам. Так аустенито-ферритные стали имеют повышенный предел текучести, аустенито-мартенситные — повышенную прочность.

Группы по сопротивляемости

По степени сопротивления разрушающему воздействию в разных условиях, нержавейка делится на три группы:

- Коррозионно-стойкая. Надежно работает в обычных и слабоагрессивных бытовых и промышленных средах.

- Жаростойкая. Устойчива против коррозии в сильноагрессивной среде при высокой температуре.

- Жаропрочная. Хорошо сопротивляется механическому разрушению при высокой температуре.

По химическому составу нержавейка делится на:

- Хромистые: мартенситные, мартенситно-ферритные, ферритные.

- Хромоникелевые: аустенитные, аустенитно-ферритные, аустенитно-мартенситные, аустенитно-карбидные.

- Хромомарганцевонинкелевые (классификация аналогична предыдущей).

Стали с двойным названием относятся к двухфазным. Наиболее популярными среди перечисленных видов являются:

- Аустенитные. Не магнитные. Самые распространенные в промышленности. Основные составляющие: хром от 15% до 20%, никель от 5% до 15%. Главное достоинство – отличные рабочие и технологические характеристики. Пластичные, прочные, в большинстве сред устойчивы против коррозии, хорошо свариваются и подвергаются тепловой обработке. Склонны к межкристаллитной коррозии, так как «боятся» прокаливания.

После добавки ниобия и титана, становятся стабилизированными. Снижение количества углерода до 0,03% также уменьшает подверженность к данному виду разрушения. Обозначение – А.

После добавки ниобия и титана, становятся стабилизированными. Снижение количества углерода до 0,03% также уменьшает подверженность к данному виду разрушения. Обозначение – А. - Мартенситные. Могут быть магнитными. Хром – от 10% до 17%, углерод – до 1%. По сравнению с предыдущими, более твердые и сильнее подвержены коррозии, из-за низкого содержания Cr. Хорошо работают в слабоагрессивной среде и под открытым воздухом. Сложнее в обработке. Механические свойства высокие. Упрочняются после закалки. Обозначение – С.

- Ферритные. Магнитные. Хром – от 10% до 30%, углерод – менее 0,1%. Содержат мало углерода, поэтому более мягкие, по сравнению с мартенситными. Достаточно пластичные и прочные, легко обрабатываются. Термообработке не поддаются. Сохраняют прочность и коррозионную устойчивость в окислительных и других агрессивных средах. Недорогие. Обозначение – F.

Среди всех используемых сталей, аустенитные и ферритные составляют 95%. Двухфазные сочетают свойства разных типов. В пищевой промышленности применяются, в основном, стабилизированные аустенитные нержавеющие стали. Для изготовления столовой посуды используют хромоникелевые и хромомарганцевоникелевые разновидности.

В пищевой промышленности применяются, в основном, стабилизированные аустенитные нержавеющие стали. Для изготовления столовой посуды используют хромоникелевые и хромомарганцевоникелевые разновидности.

Группы коррозионностойких сталей по структуре

Структура коррозионностойких сталей, их свойства и области применения определяются процентным содержанием углерода, перечнем и количеством легирующих добавок. По структуре нержавейка делится на несколько типов. Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Ферритная

Эта группа относится к малоуглеродистым сплавам – C до 0,15%. Содержание хрома – до 30%. Объемнокристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Нержавеющие стали ферритных марок относятся к ферромагнитным.

Основные характеристики:

- способность к холодной деформации;

- основной тип термообработки – отжиг, снимающий наклеп;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг, находят оптимальный баланс между содержанием углерода и хрома. Полностью устранить склонность к МКК позволяет введение карбидообразующих элементов – титана и ниобия.

По стандарту AISI ферритные стали относятся к серии 400:

- 403-420 – содержание хрома 11-14%, никель отсутствует;

- 430 и 440 – 15-18% C, никель отсутствует;

- 630 – содержит 3-5% никеля. Хорошо обрабатывается, устойчива к коррозии в различных средах, схожа по свойствам с 08Х18Н10.

Эти материалы используются при производстве широкого сортамента труб, листов, профилей.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |