Особенности сварочной дуги: Характеристики и особенности сварочной дуги

alexxlab | 07.02.2023 | 0 | Разное

Характеристики и особенности сварочной дуги

Главная » Статьи » Статьи по сварке » Ручная дуговая сварка ММА » Характеристики и особенности сварочной дуги

09.09.2020

Ручная дуговая сварка ММА

Просмотров: 523

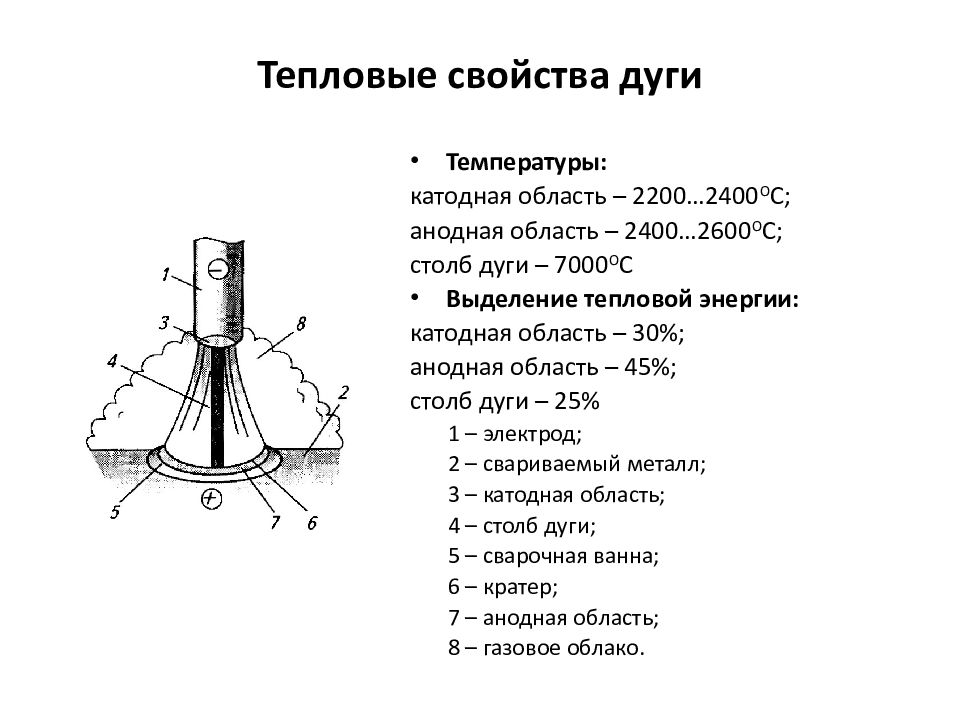

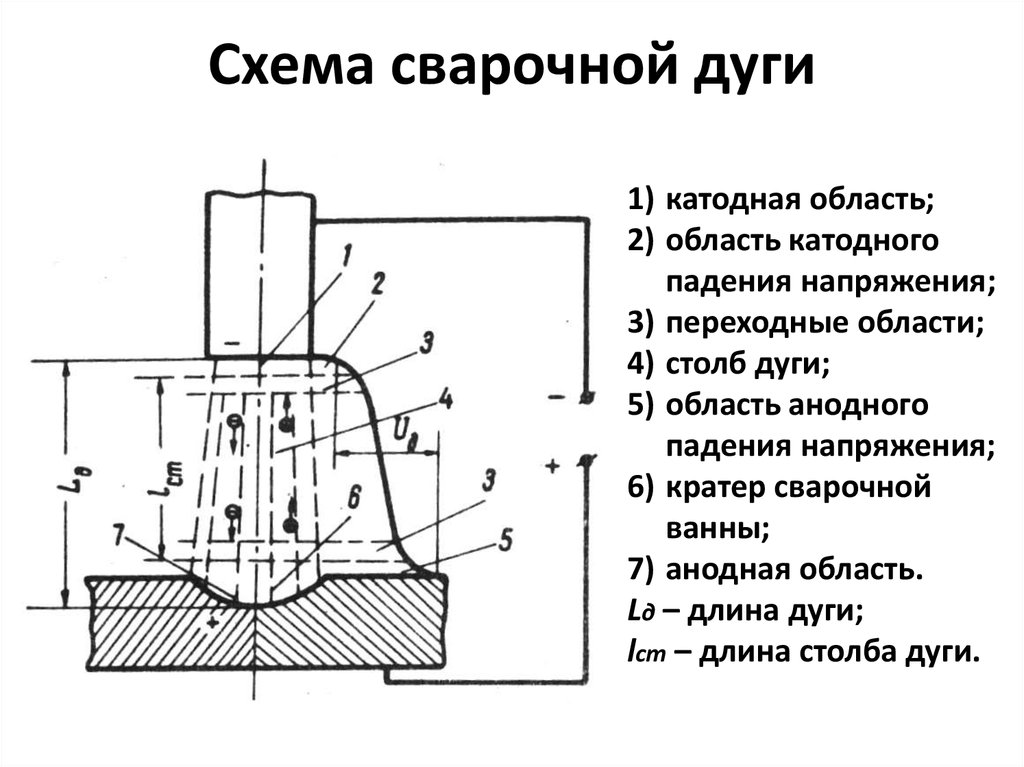

Сварочная дуга, состоящая из электронов, нейтральных атомов и ионов, имеет различную температуру по своей протяженности. Условно сварочную дугу можно поделить на несколько областей. Область около сварочного электрода называется катодной. Температура дуги в ней приблизительно равна 24000С. В середине столба дуги – 5500 0С и выше. В анодной области, находящейся вблизи свариваемой поверхности, достигает 2600 0С. В результате влияния массопереноса металла электрода и теплоты дуги, температура сварочной ванны достигает 2000 0С.

Влияние различных параметров на стабильность сварочной дуги

Сварочная дуга считается стабильной в том случае, когда происходит непрерывный процесс её образования между электродом и свариваемой поверхностью деталей.

Критерии, определяющие устойчивость горения дуги.

- Величина сварочного тока.

- Полярность.

- Вид тока (постоянный, переменный).

- Частота тока.

- Материал электрода, включая материал обмазки.

- Наличие защитной среды.

Совокупность этих факторов является определяющей для стабильности сварочной дуги. Также непременным условием считается оптимальное расстояние между сварочным электродом и свариваемой поверхностью. Для ручной дуговой сварки расстояние, обеспечивающее стабильное горение дуги, принимается равным от 0,5 до 1,1 диаметра электрода.

В настоящее время применение новых инверторных источников сварочного тока дает возможность нивелировать отклонение от оптимального расстояния, благодаря механизму обратной связи. В результате этого достигаются оптимальные динамические вольтамперные характеристики, позволяющие изменять напряжение и силу тока в соответствии с длиной дуги в докритических пределах.

Зависимость качества сварного шва от длины дуги

Оптимальной для процесса сварки считается короткая дуга. При этом высока ее стабильность, меньше контакт металла с воздухом в процессе массопереноса от электрода к поверхности деталей. К тому же время прохождения через высокотемпературную область дуги невысоко и в результате этого в сварочной ванне уменьшается пористость.

При длинной дуге переносимый расплавленный металл электрода намного более подвержен отрицательному влиянию окружающей среды, происходит азотирование металла и связывание его отдельных частиц с ионами кислорода, то есть, окисление. Также нужно отметить, что длинная дуга характеризуется нестабильностью. То есть, в процессе сварки происходит кратковременное прерывание процесса образования дуги. Это отрицательно влияет на качество сварного соединения.

Эффект магнитного дутья

Данный процесс возникает при большой величине сварочного тока, как правило, превышающей 150А. Так как при дуговой сварке образуется электромагнитное поле, то при его неравномерности образуется отклонение столба дуги. Такое отклонение называется магнитным дутьем. Оно отрицательно влияет на качество сварного соединения.

Такое отклонение называется магнитным дутьем. Оно отрицательно влияет на качество сварного соединения.

На равномерность магнитного поля влияет форма и расположение свариваемых поверхностей, место подключения контакта к деталям, наличие больших масс ферромагнетиков вблизи зоны сварки.

Снижение влияния магнитного поля на форму дуги может производиться путем переноса места контакта, компенсации несимметричности масс размещением дополнительных металлических плит. Также с этим явлением можно бороться наклоном электрода в сторону, противоположную отклонению дуги. При этом обеспечивается соосность электрода и сварочной дуги.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Выбираем инверторный сварочный аппарат

14.09.2020

Просмотров: 347

Содержание:

- Три проблемы сварки и способы их устранения

- Выбираем инверторный сварочный аппарат

Ручная дуговая сварка ММА

Инверторы для тех, кто будет варить «четверкой»

09.

09.2020

09.2020Просмотров: 386

Преимущества инверторов бесспорны: легкий вес, компактный корпус, простая эксплуатация. От покупки удержать может только цена. Но в умелых руках инвертор со временем не только окупится, но и сможет приносить прибыль. Зная все это, вы, наконец, решили его купить. Естественно, вы хотите быть уверены, что не зря потратите свои деньги. Ведь сварочный аппарат должен справиться с возложенными на него задачами и исправно служить долгие годы.

Ручная дуговая сварка ММА

Инверторный сварочный аппарат. Полезные функции

14.09.2020

Просмотров: 378

Содержание:

- 3 класса сварочных инверторов

- Преимущества инверторов

- Сварочные инверторы vs трансформаторы

- Сварочные инверторы vs выпрямители

- Полезные функции сварочных инверторов

- Как выбрать инвертор по техническим характеристикам

- Инвертор для бытового использования

- Инвертор для профессионального использования

Ручная дуговая сварка ММА

Особенности сварочной дуги под водой, зажигание и поддержание дуги

Источником тепла при сварке под водой является электрический дуговой разряд, обычно называемый электрической дугой. Дуга горит между непрерывно оплавляющимся электродом и свариваемым изделием.

Дуга горит между непрерывно оплавляющимся электродом и свариваемым изделием.

Дуга под водой обладает особенностями, существенно отличающими ее от дуги, горящей на воздухе, и влияющими па характеристики процесса сварки.

Если на воздухе температура сварочной дуги, горящей между двумя железными электродами, колеблется в пределах 5000—6000 °К, то под водой температура сварочной дуги в пределах глубин, не превышающих 10 м, составляет ориентировочно 7000—9000 °К.

Под водой дуга заключена в замкнутый парогазовый пузырь, поддерживаемый за счет испарения и разложения воды, продуктов сгорания металла изделия, электрода и его минерального покрытия.

При горении дуги в парогазовом пузыре создается противодавление. Дуга как бы сама создает условия для своего существования. Парогазовый пузырь, по данным исследований, состоит из водорода, углекислого газа, окиси углерода и в незначительном количестве углеводородов и кислорода. Как показали исследования, с увеличением давления содержание водорода в пузыре растет и доходит на глубине 100 м при сварке покрытыми электродами до 77,5%.

Повышенное давление газов в парогазовом пузыре, а также наличие значительного количества водорода обладающего высокой теплопроводностью, оказывает охлаждающее действие на дугу. Стенки пузыря подвижны, так как часть газов периодически покидает пузырь вырываясь на поверхность.

Возбуждение сварочной дуги под водой осуществляется так же, как и на поверхности, путем соприкосновения электрода с изделием.

Схема горения дуги под водой представлена на рис. 1. Под воздействием тепла дуги металл изделия расплавляется, образуя сварочную ванну. Размер ее зависит от диаметра электрода и силы сварочного тока. В центре ванны создается углубление, называемое кратером. Между дном кратера и электродом располагается столб дуги. Глубина, на которую расплавляется металл изделия под воздействием тепла дуги, называется глубиной провара.

Рис. 1. Схема горения сварочной дуги под водой

По глубине провара судят о качестве сварки. Принято считать, что, чем больше глубина провара, тем выше качество сварки. Поэтому рекомендуется сварку вести короткой дугой, чтобы получить большую глубину провара. Дуга длиной, равной диаметру электрода, называется короткой. Обычно длина дуги не превышает 3—5 мм.

Поэтому рекомендуется сварку вести короткой дугой, чтобы получить большую глубину провара. Дуга длиной, равной диаметру электрода, называется короткой. Обычно длина дуги не превышает 3—5 мм.

В процессе сварки оплавляющийся металл электрода перемешивается с расплавленным металлом изделия и образует сварной шов, поверх которого откладывается шлак. При сгорании стержня электрода плавится покрытие (обмазка), образуя козырек, а продукты сгорания образуют облачка мути и пузырьки газа. Горение дуги сопровождается разбрызгиванием жидкого металла, обычно связанным с переходом капель в сварочную ванну.

В зависимости от состава покрытия электрода (обмазки) при ручной сварке и состава электродного стержня перенос металла с электрода в шов приобретает различные формы. Наилучшей формой, обеспечивающей высокие механические свойства, является мелкокапельный перенос, которым и характеризуется подводная аварка вручную. Схема переноса металла при электродуговой сварке представлена на рис. 2.

Рис. 2. Схема переноса металла в дуге:

2. Схема переноса металла в дуге:

а — горение дуги; б — образование капли; в — переход капли в ванну; г — первоначальное положение

В первый момент горения дуги происходит расплавление торца электрода и металла изделия. Затем под воздействием тепла дуги на торце электрода образуется капля. Под действием силы тяжести за счет ослабления сил поверхностного натяжения, а также под действием электродинамических сил, направленных вдоль оси столба дуги, капля отрывается от электрода и переходит на изделие. Затем дуга возбуждается вновь и цикл повторяется.

Сварка под водой осуществляется на постоянном токе на прямой (минус на электроде) или обратной полярности (минус на изделии) в зависимости от марки электродов и вида выполняемой работы. Возможна сварка под водой и на переменном токе, но применение его нежелательно, так как на постоянном токе ведение процесса сварки и резки легче и горение дуги более устойчивое.

Сварочная дуга является проводником электрического тока, она так же, как всякий электрический провод-пик, окружена магнитным полем. Магнитное поле дуги

Магнитное поле дуги

При сварке крупных изделий, например суДов, коТлОв и т. д., приходит во взаимодействие с массой изделия и вызывает отклонение его от оси электрода. Дуга начинает гореть неустойчиво (блуждать), и сварка становится невозможной. Это явление носит название магнитного дутья дуги.

Рис. 3. Схема присоединения обратного провода к изделию с двух сторон:

1 — электрод; 2 — прямой провод; 3 — генератор; 4 — обратный провод; 5 — разветвление обратного провода; 6 — свариваемый металл

Блуждание дуги зависит от концентричности и толщины покрытия электродов, от распределения тока и других причин. Магнитное дутье проявляется сильнее при сварке на постоянном токе.

Один из способов борьбы с магнитным дутьем — изменение наклона электрода или изменение направления сварки, например от кромки к середине листа. Хорошие результаты дает перенесение места присоединения обратного кабеля к изделию поближе к месту сварки. Также хорошие результаты дают разветвление обратного провода и присоединение его К изделию с двух сторон.

Заметно уменьшают магнитное дутье тщательная подгонка свариваемых листов и уменьшение зазоров. Схема поста при сварке под водой приведена на рис. 4.

Рис. 4. Схема поста для сварки под водой:

1 — реостат; 2 — сварочный генератор типа СГП-3-VI; 3 — электродо-держатель; 4 — электрод; 5 — изделие

Характеристики источников питания для дуговой сварки

weldknowledge

В зависимости от статических характеристик источники питания можно разделить на две категории

- Источники постоянного тока или источники питания с падающими или падающими характеристиками.

- Источник питания с постоянным потенциалом или постоянным напряжением или с плоской характеристикой.

Источник питания с постоянным напряжением не имеет выходного постоянного напряжения. Он имеет слегка нисходящий или отрицательный наклон из-за достаточного внутреннего электрического сопротивления и индуктивности в сварочной цепи, что вызывает незначительное падение выходных вольт-амперных характеристик.

При постоянном напряжении питания напряжение дуги устанавливается путем установки выходного напряжения на источнике. Источник питания должен подавать ток, необходимый для расплавления электрода со скоростью, необходимой для поддержания заданного напряжения или относительной длины дуги. Скорость привода электрода используется для регулирования среднего сварочного тока. Использование такого источника питания в сочетании с постоянной подачей электродной проволоки приводит к саморегулирующейся или саморегулирующейся системе длины дуги. Из-за некоторых внутренних или внешних колебаний, если происходит изменение сварочного тока, он автоматически увеличивает или уменьшает скорость плавления электрода, чтобы восстановить желаемую длину дуги.

постоянное напряжение или плоская характеристика

постоянный ток или падающая характеристика

Выходные вольт-амперные кривые для источника питания постоянного тока называются «падающими» из-за значительного снижения или отрицательного наклона кривых. Источник питания может иметь регулировку напряжения холостого хода в дополнение к регулировке выходного тока.

Источник питания может иметь регулировку напряжения холостого хода в дополнение к регулировке выходного тока.

Изменение любого элемента управления изменит наклон кривой вольт-ампер. При изменении напряжения дуги изменение тока невелико, поэтому при сварке плавящимся электродом скорость плавления электрода будет оставаться довольно постоянной при изменении длины дуги. Эти источники питания необходимы для процессов, использующих относительно более толстые расходуемые электроды, которые могут иногда застревать в заготовке, или с неплавящимся вольфрамовым электродом, когда касание электрода для зажигания дуги может привести к повреждению электрода, если ток не ограничен. В этих условиях ток короткого замыкания должен быть ограничен, что обеспечивает безопасность источника питания и электрода.

Некоторым источникам питания для запуска дуги требуется высокочастотный блок, что может потребоваться для таких процессов, как TIG и плазменная дуга. В цепь сварки вводится блок высокой частоты, но между цепью управления и блоком ВЧ необходимы фильтры, чтобы высокая частота не могла пройти через цепь управления и повредить ее.

Ссылка: литература NPTEL

Продолжайте читать, счастливой сварки

Спасибо,

КП Бхатт

Нравится:

Нравится Загрузка…

Категории: Без рубрикиОбзор типов и опасностей: Ответы по охране труда

Ответы по охране труда Информационные бюллетени

Легко читаемые информационные бюллетени с вопросами и ответами, охватывающие широкий спектр тем по охране труда и технике безопасности на рабочем месте, от опасностей до заболеваний, эргономики и продвижения на рабочем месте . ПОДРОБНЕЕ >

Загрузите бесплатное приложение OSH Answers

Поиск по всем информационным бюллетеням:

Поиск

Введите слово, фразу или задайте вопрос

ПОМОЩЬ

Что такое сварка?

Сварка — это процесс соединения, при котором металлы, а иногда и пластмассы нагревают, плавят и смешивают для получения соединения со свойствами, аналогичными свойствам соединяемых материалов.

Для создания сварного шва необходимы три основных компонента. К ним относятся:

- Источник тепла, такой как электрическая дуга, пламя, давление или трение. Наиболее распространенным источником тепла является электрическая дуга. Дуга — это физический зазор между концом электрода и основным металлом. Физический зазор вызывает нагрев из-за сопротивления протеканию тока и лучей дуги. Дуга расплавляет металлы, создавая соединение.

- Экранирование, то есть использование газа или другого вещества для защиты сварного шва от воздуха во время формирования сварного шва. Кислород воздуха делает сварные швы хрупкими и пористыми.

- Присадочный материал, используемый для соединения двух частей вместе.

Другие процессы соединения металлов вместе включают:

- Пайка – это соединение металлов с присадочным металлом, имеющим температуру плавления выше 450°C (842°F), но ниже точки плавления основных металлов. Соединяемые металлы могут быть разными металлами.

Соединение не такое прочное, как сварное соединение.

Соединение не такое прочное, как сварное соединение. - Пайка – это соединение металлов с использованием присадочного металла с температурой плавления ниже 450°C (842°F). Соединяемые металлы могут быть разными металлами. В качестве «присадочных» металлов обычно используются сплавы свинца и олова. Соединение не такое прочное, как сварное соединение или паяное соединение.

Металлы также можно резать или разделять пламенем или электрической дугой или удалять путем «выдалбливания» электрической дугой.

Существует ли более одного типа сварочного процесса?

Существует более 70 различных сварочных процессов. Тип используемого сварочного процесса зависит от конкретного применения. Наиболее распространенными процессами являются:

- Дуговая сварка металлическим электродом с защитой (SMAW), также известная как ручная дуговая сварка металлическим электродом, MMAW.

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка вольфрамовым электродом в среде инертного газа (TIG).

- Дуговая сварка порошковой проволокой (FCAW).

- Дуговая сварка металлическим газом (GMAW), также известная как сварка металлическим инертным газом (MIG) или сварка твердой проволокой.

- Плазменно-дуговая сварка (PAW), плазменно-дуговая резка (PAC) и строжка

- Дуговая сварка под флюсом (SAW)

- Точечная сварка сопротивлением (RSW) или точечная сварка.

- Воздушно-дуговая резка (CAC-A) и воздушно-дуговая строжка (CAG)

- Газокислородная сварка (OFG), резка и нагрев (кислород-ацетилен [оксиацетилен] (OAW) или кислород-пропан [окси-пропан] смеси являются наиболее распространенными топливными смесями).

Какие вообще опасности связаны со сваркой?

Опасность для здоровья, связанная со сваркой, резкой и пайкой, будет зависеть от состава и уровня воздействия сварочного дыма и газов, а также ультрафиолетового (УФ) излучения. Риски для здоровья включают раздражение дыхательных путей, лихорадку паров металлов, рак легких, рак кожи, повреждение нервной системы, удушье и другие риски для здоровья.

09.2020

09.2020 Соединение не такое прочное, как сварное соединение.

Соединение не такое прочное, как сварное соединение.