Отличие легированной от углеродистой стали: Легированная сталь – что это такое и какие бывают марки

alexxlab | 30.03.2023 | 0 | Разное

|

Особенности термической обработки легированной стали Категория: Технология металлов Особенности термической обработки легированной стали Для легированной стали применяют те же виды термической обработки, что и для углеродистой стали. Отличие термической обработки легированной стали от углеродистой состоит в выборе температур и скорости нагрева, длительности выдержки при этих температурах и способе охлаждения. Нагрев легированных сталей при термической обработке должен быть более медленным, чем для углеродистых сталей, в связи с пониженной теплопроводностью легированных сталей и возможностью растрескивания при быстром нагреве. Особенно осторожно надо нагревать детали из стали, содержащей такие элементы, как вольфрам, который обладает низкой теплопроводностью. Выбор температур термической обработки, как уже известно, производится в зависимости от критических точек стали. Все легирующие элементы можно разбить на две группы: элементы, повышающие критические точки ACl и АСз, а следовательно, и температуры нагрева при термической обработке, отжиге, нормализации и закалке, и легирующие элементы, понижающие критические точки. К первой группе относятся хром (Сг), ванадий (V), вольфрам (W), кремний (Si) и др. В связи с этим отжиг, нормализация и закалка сталей, содержащих перечисленные элементы, производятся при более высоких температурах, чем углеродистых сталей. Ко второй группе элементов относятся марганец (Мп), никель (Ni) и др. Помимо критических точек, при выборе температуры термической обработки обращают внимание на склонность аустенитного зерна к росту. Если сталь склонна к росту аустенитного зерна, то во избежание получения крупнозернистой структуры температура термической обработки выбирается как можно ближе к критической точке стали. Все легирующие элементы, за исключением Мп, препятствуют росту аустенитного зерна при нагреве. Особенно сильное влияние на уменьшение роста аустенитного зерна оказывают элементы, образующие в сталях карбиды (химические соединения с углеродом — Cr, W, V). Карбиды располагаются по границам зерна и затрудняют его рост при нагреве. Таким образом, легированные стали (за исключением марганцовистых сталей) при термической обработке не склонны к перегреву и нагрев их может производиться до более высоких температур, чем для углеродистых сталей. Время выдержки при термической обработке легированных сталей устанавливается несколько больше, чем для углеродистых сталей, так как легированная сталь обладает худшей теплопроводностью, чем углеродистая, и для полного прогрева детали требуется больше времени. Кроме этого, для получения лучших механических свойств необходима выдержка для более полного растворения легированных карбидов в аустените. Скорость охлаждения при термической обработке устанавливается, как уже известно, в соответствии с величиной критической скорости закалки. Все легирующие элементы, кроме кобальта (Со), уменьшают критическую скорость закалки. Практически это приводит к тому, что большая часть легированных сталей закаливается на мартенсит в масле, т. е. при меньшей скорости охлаждения, чем углеродистая сталь. Некоторые высоколегированные стали способны закаливаться даже на воздухе. Легированная сталь обладает большей прокаливаемостью, чем углеродистая. Среди легированных сталей имеются такие, которые прокаливаются насквозь даже в крупных сечениях. Все легирующие элементы, ироме А1 и Со, увеличивают количество остаточного аус тенита в стали после закалки. При содержании в большом количестве таких элементов, как Ni, Мп,, аустенит в стали при комнатной температуре может сохраняться сколько угодно. Присутствие легирующих элементов в стали вносит некоторые изменения и в практику проведения отпуска. Карбидообразующие элементы (вольфрам, ванадий, хром) способствуют образованию устойчивого против распада, т. е. красностойкого мартенсита. Благодаря этому высокая твердость стали сохраняется до температур 450—550°, в то время как в углеродистой стали мартенсит начинает распадаться с температуры 200—250°, что вызывает снижение твердости стали. Высокая красностойкость является весьма ценным свойством для инструментальной стали. Инструмент в процессе резания нагревается, и если сталь не красностойка, то она теряет свою твердость и режущие свойства. Поэтому вольфрам, ванадий, хром широко используют в инструментальных сталях. Распад мартенсита в таких сталях при 450—550° сопровождается выделением легированных карбидов, вызывающих замедление падения твердости, а иногда и увеличение ее. Лишь при температурах 650— 700°, когда легированные карбиды сильно увеличиваются в размерах, происходит снижение твердости и прочности. Увеличение твердости в пределах температур 450—550° за счет выделения карбидов называется вторичной твердостью. Легированный остаточный аустенит обладает большой устойчивостью, и превращение его в мартенсит происходит при значительно более высоких температурах отпуска, чем в углеродистой стали. Так, в быстрорежущей стали, легированной хромом, вольфрамом, ванадием, превращение остаточного аусте-нита происходит лишь при температуре отпуска 550— 575°. Это превращение состоит в частичном выделении легирующих элементов в виде карбидов во время выдержки при отпуске и в превращении обедненного остаточного аустенита в мартенсит при охлаждении на воздухе. Такое превращение вызывает повышение твердости и называется вторичной закалкой стали. Кроме перечисленных явлений, происходящих при отпуске легированных сталей, наблюдается иной, по сравнению с углеродистой сталью, характер изменения ударной вязкости в зависимости от температуры отпуска. В углеродистых сталях ударная вязкость с повышением температуры отпуска непрерывно возрастает, вплоть до температуры 600—650°. В некоторых легированных сталях после отпуска в интервале температур 270—400° и 500— 600° наблюдается резкое снижение ударной вязкости. Хрупкость в интервале 500—550° называется отпускной хрупкостью второго рода, она может быть устранена быстрым охлаждением после отпуска. Рис. 1. Изменение ударной вязкости хромоникелевой стали в зависимости от температуры отпуска Стали, склонные к отпускной хрупкости, не подвергаются отпуску в интервале температур 270—400° и охлаждаются после отпуска в интервале 500—550° ускоренно. Термическая обработка инструмента из быстрорежущей стали. Инструмент из быстрорежущей стали подвергается термической обработке с целью получения красностойкой и износоустойчивой структуры. Термическая обработка быстрорежущей стали состоит из закалки и многократного отпуска; иногда с промежуточной обработкой холодом. Рис. 2. Схема термической обработки быстрорежущей стали Быстрорежущая сталь содержит большое количество карбидов (до 30—35%). Подогрев инструмента из быстрорежущей стали может производиться в камерных или шахтных печах. Окончательный нагрев производят в электродных печах-ваннах. При окончательном нагреве под закалку резцы из быстрорежущей стали нагревают до температуры 1280—1310°. Выдержка при температуре закалки зависит от сечения инструмента и составляет доли минуты. Высокая температура закалки и нагрев в жидкой среде обеспечивают полный прогрев изделия и возможно более полное растворение карбидов. Однако полного растворения карбидов не происходит. Охлаждение инструмента из быстрорежущей стали ведется в масле. После закалки в быстрорежущей стали сохраняется большое количество остаточного аустенита (до 40%). Это снижает твердость стали. Для разложения остаточного аустенита применяют либо обработку холодом с последующим отпуском, либо многократный отпуск. Обработку холодом производят путем охлаждения закаленных деталей до —80°. Отпуск быстрорежущей стали осуществляют при сравнительно высоких температурах (550—540°), что объясняется высокой красностойкостью мартенсита и большой устойчивостью аустенита. Во время выдержки при отпуске из остаточного аустенита выделяются карбиды легирующих элементов. При последующем охлаждении стали на воздухе обедненный легирующими элементами аустенит превращается в мартенсит отпуска, что повышает твердость стали (вторичная закалка). Многократный отпуск дается с целью более полного превращения остаточного аустенита в мартенсит. Примеры термической обработки некоторых деталей 1. Рис. 3. Эскиз сверла Нагрев под закалку ведется в электрической печи-ванне. Жидкая среда ванны обеспечивает минимальное окисление поверхности, что не потребует последующей глубокой шлифовки. Температура закалки 840—860°. Выдержка 3 мин. Охлаждение в масле. Отпуск проводят в масляной шахтной муфельной печи при температуре 180—190° в течение 1 часа. При закалке и отпуске сверло погружается вертикально во избежание деформации. При погружении в масло при закалке хвостовик остается снаружи и не закаливается. В результате этого хвостовик будет иметь более низкую твердость, чем режущая часть сверла, но более высокие пластические свойства, что предохранит его от поломок. 2. Протяжка, наибольший диаметр которой 20 мм, а длина 500 мм, изготовляется из стали Р-18. Нагрев под закалку производится с предварительным подогревом во избежание растрескивания до температур 800—850°. Для подогрева можно использовать камерные печи. Окончательный нагрев ведут в электродных печах-ваннах до температур 1260—1280°. Выдержка 1,5 мин. Охлаждение при закалке производится в масле. После закалки протяжке дается трехкратный отпуск при 550—560° по одному часу. Отпуск можно проводить в шахтной печи с воздушной средой. Реклама:Читать далее:Химико-термическая обработка стали

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

углеродистая сталь | это.

.. Что такое углеродистая сталь?

.. Что такое углеродистая сталь?ТолкованиеПеревод

- углеродистая сталь

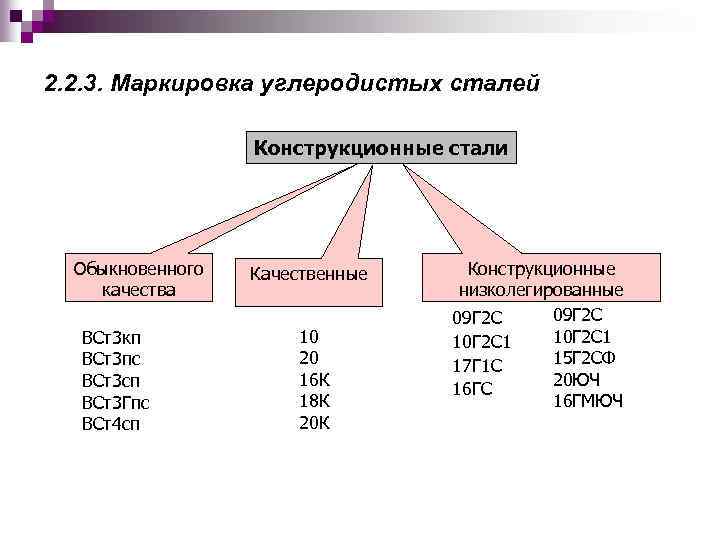

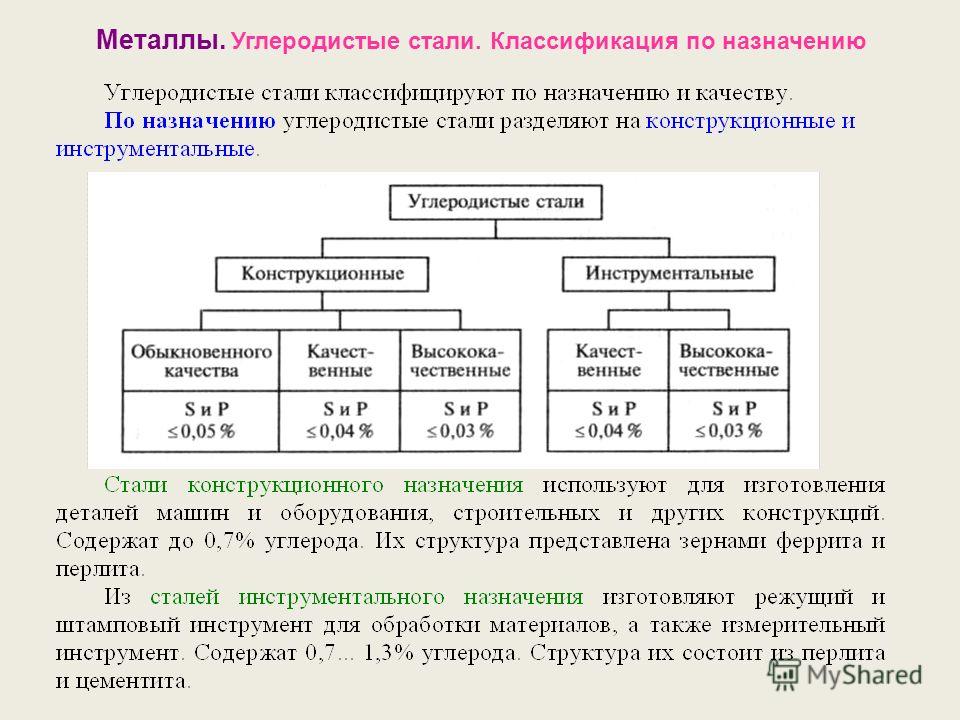

- [carbon steel] — сталь, не содержащая специально введенных легирующих элементов (нелегированная сталь). Углеродистая сталь кроме основы — Fe (97-99,5 %) и С (Mn, Si, Al) и попутно переходящие из сырья и не полностью удаленные элементы (S, Р, Cu, Cr, Ni и др.), допускаемые предельные массовые доли которых регламентируются стандартами. Углеродистую сталь подразделяют на конструкционную (содержат 0,7 % С) стали. Ряд углеродистых конструкционных сталей, используемых для изготовления массовых видов проката (сортовые, листовые, фасонные, гнутые профили, трубы и др.) для разных отраслей машиностростроительной индустрии, транспорта и других отраслей народного хозяйства в справочно-технической литературе получили название «углеродистая сталь общего назначения» (Россия) или «общие конструкционные стали» (за рубежом, например, в Германии).

Конструкциионные углеродистые стали — основной конструкционный материал, состоящий около 90 % всей продукции ЧМ. Конструкционные углеродистые стали по структурному признаку относятся к доэвтектоидными сталям, их механические и технологические свойства определяются в основном, содержанием С и термической обработкой. Горячекатанные, нормализованные и отожженные углеродистые стали имеют Ф-П-структуру. Увеличение содержания С (и, соответственно, объемной доли П) в сталь приводит к росту прочности, снижению пластичности и вязкости, а также существенному повышению порога хладноломкости (T50). Прокат из углеродистых сталей общего назначения, марочный сортамент (СтО, Ст1-Ст6), химический состав которых в зависимости от степени раскисления, применяется в основном в горячекатанном состоянии или после нормализации. При этом кроме механических свойств (обычно σт = 215—285 МПа, δ5 = 15—30 %) стандартами на отдельные виды проката регламентируются также чувствительность стали к хрупкому разрушению (нормированная ударная вязкость при О °С или-20 °С) и свариваемость, т.

Конструкциионные углеродистые стали — основной конструкционный материал, состоящий около 90 % всей продукции ЧМ. Конструкционные углеродистые стали по структурному признаку относятся к доэвтектоидными сталям, их механические и технологические свойства определяются в основном, содержанием С и термической обработкой. Горячекатанные, нормализованные и отожженные углеродистые стали имеют Ф-П-структуру. Увеличение содержания С (и, соответственно, объемной доли П) в сталь приводит к росту прочности, снижению пластичности и вязкости, а также существенному повышению порога хладноломкости (T50). Прокат из углеродистых сталей общего назначения, марочный сортамент (СтО, Ст1-Ст6), химический состав которых в зависимости от степени раскисления, применяется в основном в горячекатанном состоянии или после нормализации. При этом кроме механических свойств (обычно σт = 215—285 МПа, δ5 = 15—30 %) стандартами на отдельные виды проката регламентируются также чувствительность стали к хрупкому разрушению (нормированная ударная вязкость при О °С или-20 °С) и свариваемость, т. к. эти характеристики зависят не только от содержания С в стали, но и от содержания S и Р, элементов, связыв N, и степени раскисленности. Спокойная сталь более хладостойка по сравнению с кипящей, а термическое улучшение резко понижает порог хладноломкости. Марочный сортамент (марки 08, 10, 15, 20, 25 и т.д.), химический состав, механические свойства конструкционных углеродистых сталей в зависимости от термической обработки регламентируются стандартом. Окончательная упрочняющая термическая обработка готовых изделий из этих сталей проводится у потребителя (на машиностроительном предприятии). Основным недостатком углеродистых конструкционных сталей является низкая прокаливаемость. Критический диаметр при закалке прутков в воде увеличивается от 10 до 20 мм при повышенном содержании С в стали от 0,3 до 0,6%;

к. эти характеристики зависят не только от содержания С в стали, но и от содержания S и Р, элементов, связыв N, и степени раскисленности. Спокойная сталь более хладостойка по сравнению с кипящей, а термическое улучшение резко понижает порог хладноломкости. Марочный сортамент (марки 08, 10, 15, 20, 25 и т.д.), химический состав, механические свойства конструкционных углеродистых сталей в зависимости от термической обработки регламентируются стандартом. Окончательная упрочняющая термическая обработка готовых изделий из этих сталей проводится у потребителя (на машиностроительном предприятии). Основным недостатком углеродистых конструкционных сталей является низкая прокаливаемость. Критический диаметр при закалке прутков в воде увеличивается от 10 до 20 мм при повышенном содержании С в стали от 0,3 до 0,6%;

Смотри также:

— Сталь

— электротехническая сталь

— угловая сталь

— теплоустойчивая сталь

— строительная сталь

— сталь для холодного выдавливания и высадки

— сталь для железнодорожного транспорта

— сталь Гадфильда

— спокойная сталь

— специальная сталь

— рессорно-пружинная сталь

— полуспокойная сталь

— подшипниковая сталь

— немагнитная сталь

— мартенситно-стареющая сталь

— магнитно-твердая сталь

— магнитно-мягкая сталь

— листовая сталь

— круглая сталь

— конструкционная среднелегированная сталь

— конструкционная сталь повышенной и высокой обрабатываемости резанием

— инструментальная низколегированная сталь

— инструментальная нелегированная сталь

— инструментальная легированная сталь для холодного деформирования

— инструментальная легированная сталь для горячего деформирования

— инструментальная быстрорежущая сталь

— заэвтектоидная сталь

— доэвтектоидная сталь

— графитизированная сталь

— буровая сталь

— арматурная сталь

— азотируемая сталь

— жаростойкая (окалиностойкая) сталь

— двухфазная феррито-мартенситная сталь (ДФМС)

— цементуемая сталь

— коррозионностойкая сталь

— конструкционная сталь

— конструкционная низколегированная среднеуглеродистая сталь

— конструкционная низколегированная сталь

— кислая сталь

— кипящая сталь

— квадратная сталь

— инструментальная сталь

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг.

Главный редактор Н.П. Лякишев.

2000.

— М.: Интермет Инжиниринг.

Главный редактор Н.П. Лякишев.

2000.

Игры ⚽ Нужен реферат?

- carbon steel

- case hardened steel

Полезное

Разница между легированной сталью и углеродистой сталью

Сталь является распространенным материалом, используемым для изготовления самых разных видов продукции. Многие люди, как правило, знакомы с углеродистой сталью, но не знают о ее аналогах из сплавов. В этой статье я объясню разницу между ними, а также их использование.

Разница между углеродистой сталью и легированной сталью Легированная сталь прочнее углеродистой стали, но ее сложнее сваривать. Углеродистая сталь легче и с ней легче работать. Углеродистая сталь используется для сплавов, которые тверже чистого металла, например, ковкого чугуна. Легированная сталь содержит больше углерода, чем чистая сталь, что делает ее более устойчивой к износу. Углеродистая сталь часто используется в тех случаях, когда важна высокая устойчивость к коррозии или окислению. Углеродистая сталь — распространенный, дешевый и распространенный металл.

Углеродистая сталь часто используется в тех случаях, когда важна высокая устойчивость к коррозии или окислению. Углеродистая сталь — распространенный, дешевый и распространенный металл.

Это означает, что он легко обрабатывается методом прокатки или ковки. Легированная сталь — дорогой, редкий металл. Эти свойства делают углеродистую сталь идеальным выбором для производства инструментов, штампов и других изделий. Углеродистая сталь — это тип стали, который изготавливается путем нагревания железа в присутствии углерода. Она также известна как кованая или литая сталь, потому что ее можно изготавливать в различных формах в зависимости от того, какой процесс вы используете — путем ковки, прокатки, экструзии и т. д. В легированной стали используются другие металлы, чтобы сделать ее прочнее или тверже, чем углеродистая сталь.

Типы углеродистой стали и легированной стали Углеродистая сталь изготавливается с использованием расплавленного чугуна или жидкой стали с добавлением углерода в значительных процентах. Поскольку содержание углерода в стали очень велико, она имеет многие из тех же свойств, что и высококачественные инструментальные стали, но с большей твердостью и прочностью на растяжение, чем кованое железо. Одной из наиболее распространенных форм углеродистой стали является низколегированная или обычная углеродистая сталь. Они не упрочняются термической обработкой, как некоторые другие типы углеродистых сталей. Разница между легированной сталью и углеродистой сталью в основном заключается в типе используемой стали. Углеродистая сталь имеет более высокое отношение прочности к весу для данного веса. Легированная сталь, как правило, имеет больше вариантов с точки зрения дизайна, прочности и износостойкости.

Поскольку содержание углерода в стали очень велико, она имеет многие из тех же свойств, что и высококачественные инструментальные стали, но с большей твердостью и прочностью на растяжение, чем кованое железо. Одной из наиболее распространенных форм углеродистой стали является низколегированная или обычная углеродистая сталь. Они не упрочняются термической обработкой, как некоторые другие типы углеродистых сталей. Разница между легированной сталью и углеродистой сталью в основном заключается в типе используемой стали. Углеродистая сталь имеет более высокое отношение прочности к весу для данного веса. Легированная сталь, как правило, имеет больше вариантов с точки зрения дизайна, прочности и износостойкости.

Разница между углеродистой сталью и легированной сталью заключается в том, что первая состоит из чистого углерода, а вторая содержит такие металлы, как никель, хром, марганец или ванадий, добавленные во время производства. Углеродистая сталь дешевле, потому что ее легче изготовить. Однако легированная сталь очень прочная, что делает ее более надежной с точки зрения полезности в работе.

Углеродистая сталь дешевле, потому что ее легче изготовить. Однако легированная сталь очень прочная, что делает ее более надежной с точки зрения полезности в работе.

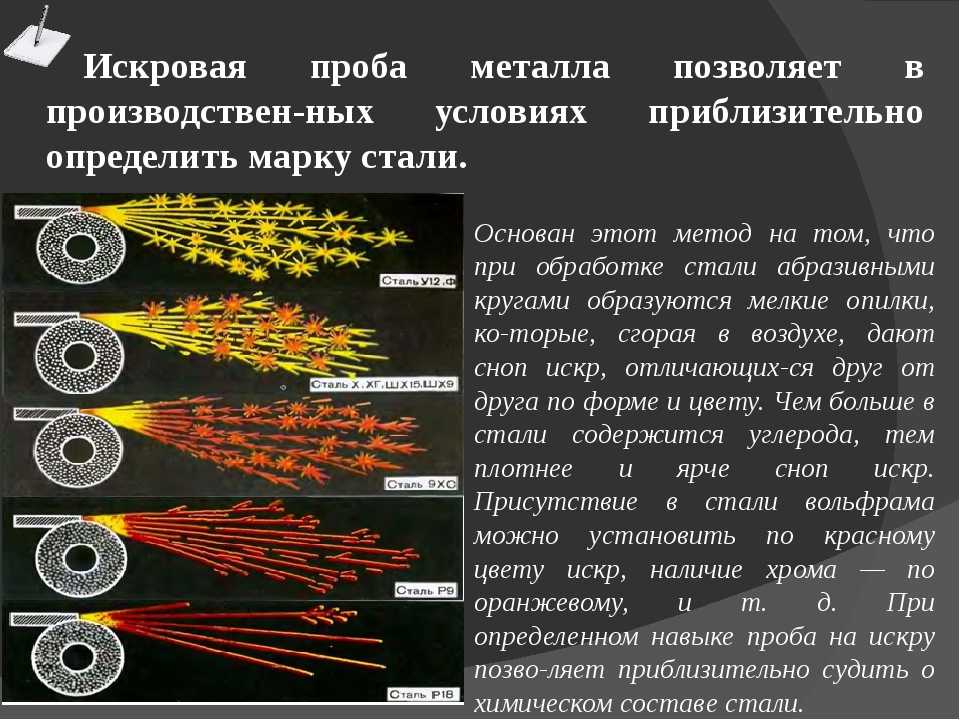

Углеродистая сталь тверже и прочнее легированной стали. Углеродистая сталь также содержит более высокие уровни углерода. Углеродистая сталь — это разновидность легированной стали, которая содержит углерод в качестве основного ингредиента и выделяет много искр и тепла в процессе сварки. С другой стороны, легированная сталь представляет собой металл, состоящий в основном из железа и других элементов, таких как хром, никель и марганец. Основное различие между этими двумя типами металлов заключается в том, что легированная сталь не дает искр или тепла во время процесса сварки, потому что она изготовлена с высоким содержанием никеля.

Области применения углеродистой стали и легированной стали Углеродистая сталь представляет собой тип стального сплава с содержанием углерода от 0,2% до 2% по массе. С другой стороны, легированная сталь содержит большее количество легирующих элементов, таких как хром и ванадий. Легированные металлы обычно более устойчивы к коррозии и окислению, чем чистые элементарные металлы. Чаще всего углеродистая сталь применяется в строительстве, где она используется для строительства, добычи полезных ископаемых, взрывных работ и общего машиностроения. Легированная сталь обычно используется для оборудования силовой передачи, такого как шестерни, шкивы, цепи, валы, шатуны и клапаны.

С другой стороны, легированная сталь содержит большее количество легирующих элементов, таких как хром и ванадий. Легированные металлы обычно более устойчивы к коррозии и окислению, чем чистые элементарные металлы. Чаще всего углеродистая сталь применяется в строительстве, где она используется для строительства, добычи полезных ископаемых, взрывных работ и общего машиностроения. Легированная сталь обычно используется для оборудования силовой передачи, такого как шестерни, шкивы, цепи, валы, шатуны и клапаны.

Посуда из легированной стали формуется путем плавления материала, а посуда из углеродистой стали формуется с использованием процесса намотки. Для более прочного продукта не следует использовать углеродистую сталь. Углеродистая сталь уступает легированной стали, потому что она мягче и менее прочная. Чтобы углеродистая сталь выдержала испытание, она должна быть сварена, что может привести к расплавлению дефектов продукта или расплавлению в жидкость, с которой будет слишком сложно работать.

Идентифицировать сталь так же просто, как использовать описанные выше процедуры. Если во время процедуры идентификации требуется защитное снаряжение, рекомендуется использовать его для достижения наилучших результатов. Newzel Industries является поставщиком изделий из нержавеющей и углеродистой стали и гарантирует, что их продукция проходит ряд испытаний, чтобы гарантировать ее чистоту и высокое качество. Для получения дополнительных обновлений вы можете прочитать другие наши блоги на нашем веб-сайте и получить более глубокое представление о наших продуктах для ваших будущих потребностей бизнеса.

Легированная сталь и углеродистая сталь

Различия между легированной и углеродистой сталью

Огромные различия между типами металлов делают разнообразие, которое вы используете для проекта, значительным. Например, стальные строительные материалы для небоскребов требуют гораздо большей прочности, чем хрупкие металлы, используемые в производстве ювелирных изделий.

Как производители могут точно определить подходящий тип стали? Легированная сталь и углеродистая сталь обладают особыми свойствами и возможностями для выполнения различных функций. Компания Pennsylvania Steel Co. специализируется на технологиях обработки стали и выборе подходящего металла для работы. Мы поставляем высококачественные металлы для различных мест на восточном побережье со складами в Нью-Йорке, Пенсильвании, Огайо, Коннектикуте и других странах. Ниже мы опишем существенные характерные различия между легированной сталью и углеродистой сталью.

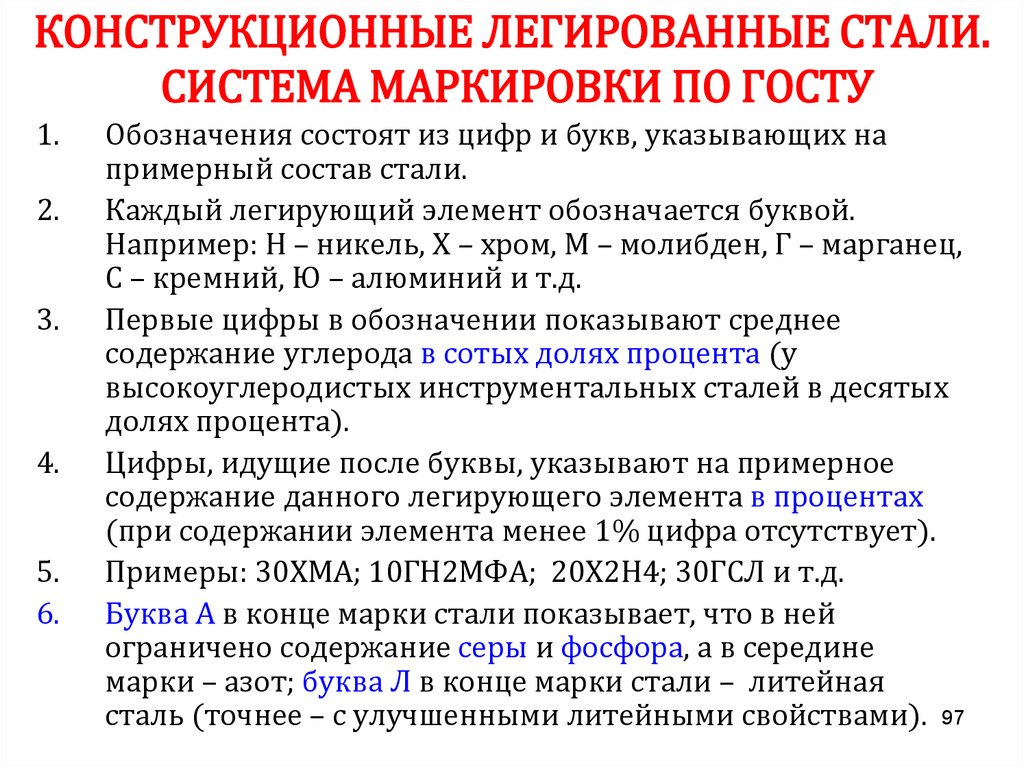

Что такое легированная сталь?

Фраза «легированная сталь» является общим термином для описания продукта, полученного в результате смешивания металлических элементов. Общие легирующие элементы включают, но не ограничиваются:

- Кремний

- Хром

- Бор

- Никель

- Алюминий

- Кобальт

- Вольфрам

Добавление определенных сплавов влияет на твердость стали, ударную вязкость, износостойкость, жаропрочность и предел прочности при растяжении.

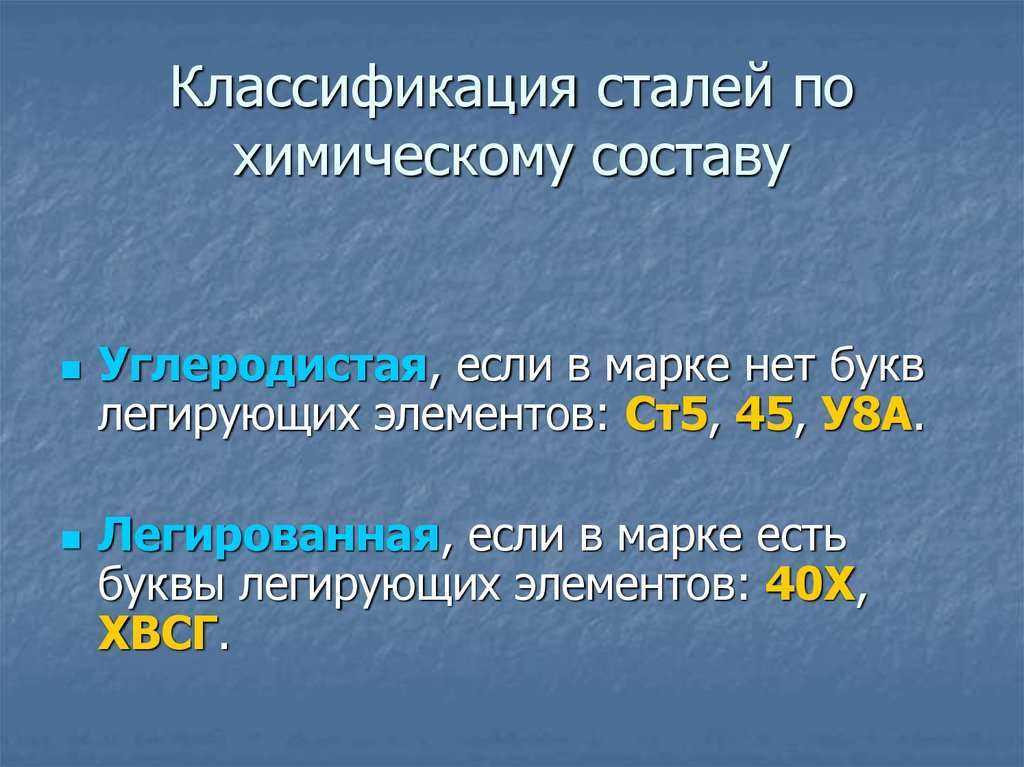

Типы легированной стали

Различные комбинации легированных металлов приводят к различным физическим свойствам и характеристикам. Эти комбинации относятся к одной из двух основных категорий:

- Высоколегированная сталь : содержит высокий процент других легирующих элементов (чаще всего: нержавеющая сталь, содержащая примерно 12% хрома)

- Низколегированная сталь : содержит более низкий процент (1%-5%) легирующих элементов, что обычно делает ее менее дорогостоящей в использовании

Использование и применение

Металлисты используют легированную сталь в качестве производственного материала в различных отраслях промышленности, включая горнодобывающую, аэрокосмическую, автомобильную и железнодорожную. Промышленный спрос на легированную сталь высок, так как вы можете настроить ее свойства легирования для различных структурных потребностей. Его обрабатываемость делает его желательным материалом для транспортной инфраструктуры и других строительных целей.

Что такое углеродистая сталь?

Проще говоря, углеродистая сталь представляет собой сплав (смесь) углерода и железа. Большое количество углерода (от 0,25% до 1,25%) в этом типе стали делает ее невероятно прочной и универсальной, в зависимости от определенного процентного содержания углерода.

Типы углеродистой стали

Углеродистая сталь широко распространена и разнообразна в своем применении. В целом, углеродистая сталь относится к одной из трех категорий:

- Низкоуглеродистая сталь (>0,25%) : наиболее широко используемая разновидность углеродистой стали, которая отличается особой пластичностью и легко сваривается

- Среднеуглеродистая сталь (0,25%-0,6%) : немного прочнее из-за более высокой концентрации марганца (0,6%-1,65%)

- Высокоуглеродистая сталь (0,6–1,25 %) : высокая износостойкость и очень низкая эластичность, концентрация марганца колеблется от 0,3% до 0,9%

Как правило, с этим типом стали становится сложнее работать по мере увеличения процентного содержания углерода. По этой причине высокоуглеродистая сталь часто имеет более специализированное применение, включая пружины, проволоку и ножи.

По этой причине высокоуглеродистая сталь часто имеет более специализированное применение, включая пружины, проволоку и ножи.

Использование и применение

Как и легированная сталь, углеродистая сталь используется во многих отраслях промышленности, особенно в химической, нефтяной и газовой. Повышенная универсальная прочность углеродистой стали делает ее идеальной для изготовления труб, сосудов под давлением, режущих инструментов и даже оружия.

Сравнение легированной стали и углеродистой стали

Прочна ли углеродистая сталь? Легированная сталь прочнее высокоуглеродистой стали? Эти ответы зависят от того, что вы подразумеваете под «сильным». Приведенный ниже список атрибутов расширяет конкретные сравнения между типами стали, включая общую прочность.

Химический состав

Как упоминалось ранее, углеродистая сталь содержит в основном два элемента: углерод и железо. Любые другие присутствующие сплавы обычно рассматриваются как примеси. С другой стороны, легирование дополнительных компонентов (марганца, никеля, хрома и др.) в легированную сталь изменяет химические свойства и пределы получаемого металла.

С другой стороны, легирование дополнительных компонентов (марганца, никеля, хрома и др.) в легированную сталь изменяет химические свойства и пределы получаемого металла.

Прочность

В целом производители считают углеродистую сталь более прочной, чем легированная сталь. Другими словами, углеродистая сталь может выдерживать значительное давление, но не сгибается легко. Вариации легирующих металлов регулируют предел прочности при растяжении.

Твердость

Углеродистая сталь обязана своей превосходной прочностью тому, что она тверже легированной стали. Однако более высокое содержание углерода снижает пластичность и свариваемость, что делает работу с этим типом стали немного более сложной.

Температура плавления

Как правило, дополнительные элементы легированной стали придают ей более высокую температуру плавления, чем углеродистая сталь.

Ковкость

Сталь становится менее ковкой при добавлении большего количества легирующих металлов. Следовательно, отсутствие изменений в составе углеродистой стали обеспечивает лучшую ковкость, чем стальные сплавы.

Следовательно, отсутствие изменений в составе углеродистой стали обеспечивает лучшую ковкость, чем стальные сплавы.

Свариваемость

Легированная сталь плохо поддается сварке и склонна к растрескиванию, что придает углеродистой стали более высокую свариваемость. Тем не менее, предварительная версия позволяет регулировать некоторые легирующие элементы, чтобы упростить термообработку.

Коррозионная стойкость

Легированные стали обладают более высокой коррозионной стойкостью, чем углеродистая сталь, что означает, что они изнашиваются (ржавеют) медленнее.

Стоимость

Цена на углеродистую сталь варьируется и зависит от содержания углерода в металле. По мере увеличения процентного содержания углерода растет и цена. Кроме того, легированная сталь часто является дорогостоящей из-за различного количества легирующих элементов.

Качественный сплав и углеродистая сталь от компании Pennsylvania Steel Co.

Только высококачественные металлические материалы позволяют создавать превосходные строительные проекты.

До настоящего времени нет способа устранения хрупкости в интервале 270—400° и поэтому этот вид хрупкости называют неустранимой отпускной хрупкостью, или отпускной хрупкостью первого рода.

До настоящего времени нет способа устранения хрупкости в интервале 270—400° и поэтому этот вид хрупкости называют неустранимой отпускной хрупкостью, или отпускной хрупкостью первого рода.

Инструмент малого сечения из быстрорежущих сталей закаливается прямо на воздухе.

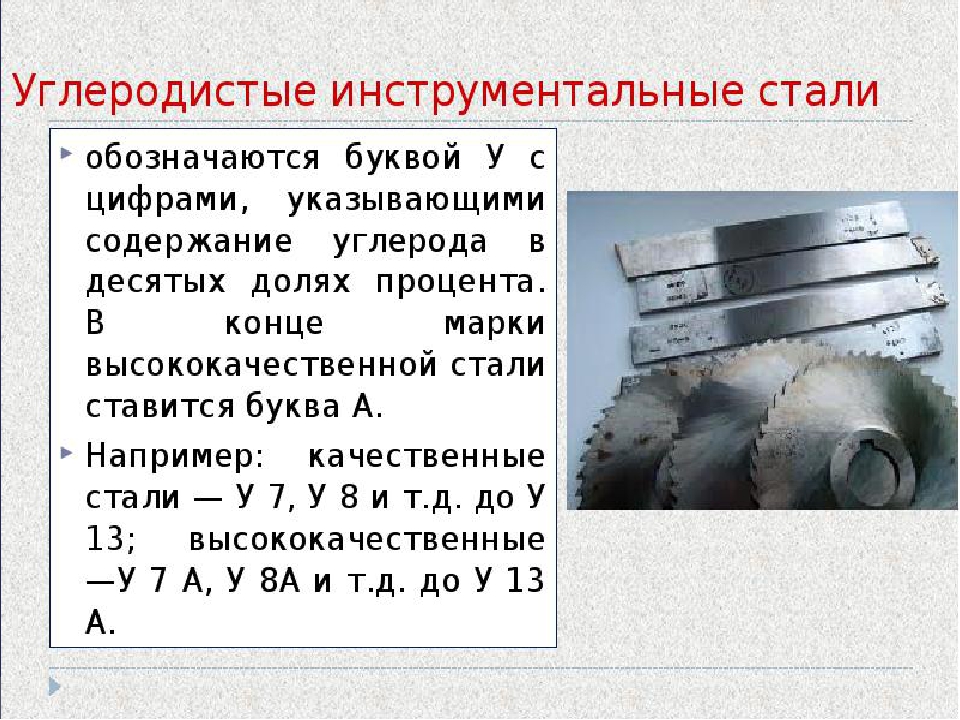

Инструмент малого сечения из быстрорежущих сталей закаливается прямо на воздухе. Сверла—длинные и тонкие, деформация которых при закалке должна быть незначительной, изготовляются из стали 9ХС. После механической обработки сверло подвергают закалке и низкому отпуску, чтобы повысить твердость и износостойкость.

Сверла—длинные и тонкие, деформация которых при закалке должна быть незначительной, изготовляются из стали 9ХС. После механической обработки сверло подвергают закалке и низкому отпуску, чтобы повысить твердость и износостойкость. После предварительной механической обработки протяжку подвергают термической обработке, которая состоит в закалке с последующим трехкратным отпуском.

После предварительной механической обработки протяжку подвергают термической обработке, которая состоит в закалке с последующим трехкратным отпуском. Конструкциионные углеродистые стали — основной конструкционный материал, состоящий около 90 % всей продукции ЧМ. Конструкционные углеродистые стали по структурному признаку относятся к доэвтектоидными сталям, их механические и технологические свойства определяются в основном, содержанием С и термической обработкой. Горячекатанные, нормализованные и отожженные углеродистые стали имеют Ф-П-структуру. Увеличение содержания С (и, соответственно, объемной доли П) в сталь приводит к росту прочности, снижению пластичности и вязкости, а также существенному повышению порога хладноломкости (T50). Прокат из углеродистых сталей общего назначения, марочный сортамент (СтО, Ст1-Ст6), химический состав которых в зависимости от степени раскисления, применяется в основном в горячекатанном состоянии или после нормализации. При этом кроме механических свойств (обычно σт = 215—285 МПа, δ5 = 15—30 %) стандартами на отдельные виды проката регламентируются также чувствительность стали к хрупкому разрушению (нормированная ударная вязкость при О °С или-20 °С) и свариваемость, т.

Конструкциионные углеродистые стали — основной конструкционный материал, состоящий около 90 % всей продукции ЧМ. Конструкционные углеродистые стали по структурному признаку относятся к доэвтектоидными сталям, их механические и технологические свойства определяются в основном, содержанием С и термической обработкой. Горячекатанные, нормализованные и отожженные углеродистые стали имеют Ф-П-структуру. Увеличение содержания С (и, соответственно, объемной доли П) в сталь приводит к росту прочности, снижению пластичности и вязкости, а также существенному повышению порога хладноломкости (T50). Прокат из углеродистых сталей общего назначения, марочный сортамент (СтО, Ст1-Ст6), химический состав которых в зависимости от степени раскисления, применяется в основном в горячекатанном состоянии или после нормализации. При этом кроме механических свойств (обычно σт = 215—285 МПа, δ5 = 15—30 %) стандартами на отдельные виды проката регламентируются также чувствительность стали к хрупкому разрушению (нормированная ударная вязкость при О °С или-20 °С) и свариваемость, т. к. эти характеристики зависят не только от содержания С в стали, но и от содержания S и Р, элементов, связыв N, и степени раскисленности. Спокойная сталь более хладостойка по сравнению с кипящей, а термическое улучшение резко понижает порог хладноломкости. Марочный сортамент (марки 08, 10, 15, 20, 25 и т.д.), химический состав, механические свойства конструкционных углеродистых сталей в зависимости от термической обработки регламентируются стандартом. Окончательная упрочняющая термическая обработка готовых изделий из этих сталей проводится у потребителя (на машиностроительном предприятии). Основным недостатком углеродистых конструкционных сталей является низкая прокаливаемость. Критический диаметр при закалке прутков в воде увеличивается от 10 до 20 мм при повышенном содержании С в стали от 0,3 до 0,6%;

к. эти характеристики зависят не только от содержания С в стали, но и от содержания S и Р, элементов, связыв N, и степени раскисленности. Спокойная сталь более хладостойка по сравнению с кипящей, а термическое улучшение резко понижает порог хладноломкости. Марочный сортамент (марки 08, 10, 15, 20, 25 и т.д.), химический состав, механические свойства конструкционных углеродистых сталей в зависимости от термической обработки регламентируются стандартом. Окончательная упрочняющая термическая обработка готовых изделий из этих сталей проводится у потребителя (на машиностроительном предприятии). Основным недостатком углеродистых конструкционных сталей является низкая прокаливаемость. Критический диаметр при закалке прутков в воде увеличивается от 10 до 20 мм при повышенном содержании С в стали от 0,3 до 0,6%;