Отличие резака пропанового от ацетиленового: В чем отличие ацетиленового резака от пропанового

alexxlab | 07.11.2019 | 0 | Разное

РЗП, Р1П, Р3П, РС 3П, мундштук, трехтрубный, рычажный – Расходники и комплектующие на Svarka.guru

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Принцип действия и виды

Принцип разделения металла газовым резаком основан на нагреве его до температуры, несколько меньшей температуры плавления. Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя — кислорода. Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

При разрезе очень важно не достигнуть температуры плавления. В этом случае материал заготовки начнет плавиться и стекать, и разрез получится неровный, с неаккуратной поверхностью.

Газовой резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.

Технологический процесс резания состоит из двух этапов:

- Нагревание области разреза до температуры начала активного окисления металла. Разогревающий факел получают с помощью формирования смеси кислорода и пропана.

- Интенсивное окисление (горение) материала заготовки в кислородной струе, выносящей продукты сгорания из рабочей зоны.

Ручные газовые устройства для резки металла классифицируют по следующим признакам:

- тип топлива;

- тепловая мощность горелки;

- по методу образования горючей смеси.

По виду горючего различают:

- ацетиленовые;

- пропановые;

- универсальные.

Приняты следующие градации мощности:

- малая: предназначены для заготовок толщиной до 10 см;

- средняя: до 20 см;

- большая: до 30 см;

- увеличенная: до 50 см.

По методу создания горючей смеси резаки могут быть инжекторные и обычные.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Конструкция

Устройство инжекторного и безинжекторного резаков несколько отличается.

С инжектором

Конструкция с инжектором более популярна среди резчиков. Наиболее распространенной моделью этого типа является резак РЗП. Струя кислорода, поступающая из баллона через редуктор по шлангу, разделяется надвое.

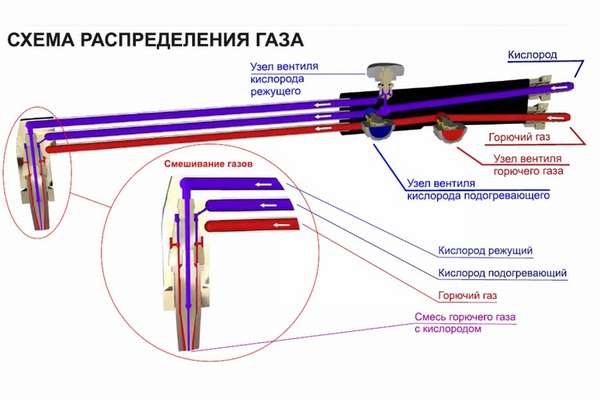

Схема работы инжектора.

Схема работы инжектора.

Часть кислорода поступает по верхнему патрубку в сопло внутреннего мундштука, выходя из него с высокой скоростью. Это так называемый «режущий кислород». Подача регулируется вентилем, а включается или выключается рычажным клапаном.

Меньшая часть кислорода попадает в инжектор – камеру для создания рабочей смеси. Проходящий через камеру с большой скоростью O2 создает в ней относительное разрежение. Разрежение затягивает в камеру из подводящего канала поступающий из баллона по отдельному шлангу горючий газ, в данном случае — пропан.

Завихрения, образующиеся в потоке в ходе выравнивания скоростей истечения газов, способствуют их качественному и полному перемешиванию. При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

На корпусе резака модели РЗП 02М размещены три вентиля, регулирующие:

- подачу кислорода на подогрев;

- подачу кислорода на резку;

- подачу пропана.

Еще один орган управления — рычажный клапан включения и выключения режущего пламени.

Без

Такие резаки называют трехтрубными, по числу патрубков, идущих от корпуса горелки к соплу.

Схема работы безинжекторных моделей.

Схема работы безинжекторных моделей.

В таких моделях смешение компонентов рабочей смеси для подогрева проводится непосредственно в головке. Это существенно повышает требования к точности изготовления деталей и классу обработки поверхностей.

Безинжекторная схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон.

Такая схема требует более высокого давления газов для поддержания устойчивого горения.

Размеры и вес

ГОСТ 5191-79 регламентирует массогабаритные показатели газовых резаков в зависимости от из мощности.

Резак пропановый Р1П имеет длину до 500 мм. Вес Р1П составляет 1000 г.

Резак РС 3П (и Р2П) удлинен до 580мм. Их вес достигает 1300г.

Вставные резаки маркируются как РВ. Они представляют собой наконечники для сварочной горелки и устанавливаются взамен сварочного наконечника. Функционально они соответствуют резакам модели р1п. Их вес составляет для РВ-1 – 600г, для РВ 2/3- 700г.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Портативные

Для небольших объемов раскроя заготовок или разборки небольших металлоконструкций были разработаны портативные газовые резаки. Они имеют цанговое крепление и устанавливаются на стандартный баллон с пропаном малой емкости.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Тем не менее портативными устройствами можно раскроить материалы с низкой температурой плавления, такие, как алюминий, латунь, медь.

Расходные элементы

Основным расходным материалом для пропановых резаков являются мундштуки и форсунки. Именно они подвержены максимальному износу и нуждаются в замене. Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

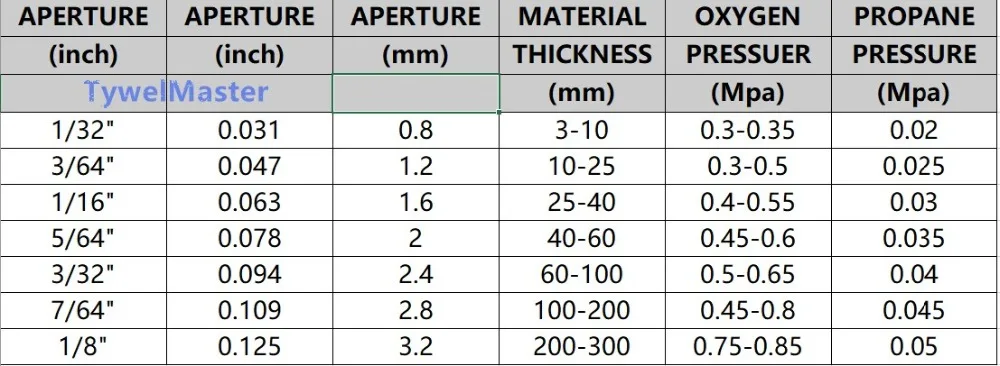

Для того, чтобы эти детали прослужили дольше, за ними следует периодически ухаживать. После работы сопло прочищают мягкой проволокой от нагара. Помогает продлить срок службы также правильный выбор давления компонентов горючей смеси в зависимости от толщины металлической заготовки.

На что обратить внимание при выборе?

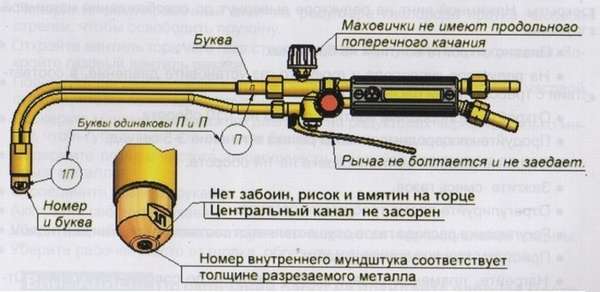

Какой резак лучше выбрать? Чтобы он служил долго и исправно, при покупке необходимо уделить внимание следующим моментам:

- лучше выбрать латунные ниппели;

- накладки на рукоятке из алюминия намного долговечнее пластмассовых;

- вентили должны прокручиваться с некоторым усилием, сохраняя свое положение при тряске;

- рукоятка диаметром от 4 см удобно и надежно лежит в руке;

- рычаг подачи кислорода не должен ни болтаться, ни заедать;

- маховики вентилей из нержавеющей стали прослужат в 10-30 раз дольше, чем латунные;

- содержание меди в материале подводящих патрубков не должно превышать 65%;

- инжектор должен быть разборным, это позволит своевременно ухаживать за его деталями;

- в комплект поставки должен входить прочный металлический чемоданчик для хранения и переноски;

- наружный мундштук должен быть медным, внутренний- латунным.

Завод-изготовитель должен иметь хорошую репутацию на рынке. Развитая дилерская сеть производителя позволит не испытывать проблем с комплектующими и расходными материалами.

Как пользоваться правильно?

До начала работы требуется подготовить все оборудование, расходные материалы и рабочее место. Кроме самого резака понадобится:

- система пожаротушения;

- рабочая одежда и обувь с огнезащитной пропиткой;

- спилковые краги;

- маска сварщика с адаптивным светофильтром или защитные очки сварщика;

- респиратор;

- измерительный и разметочный инструмент: линейка, угольник, лекала, термостойкий маркер;

- специальная зажигалка газосварщика, использование спичек, сигарет, бытовых зажигалок недопустимо, поскольку может привести к пожару или травме.

Рабочее место не должно быть захламлено, шланги должны свободно перемещаться по полу. Кроме того, существует ряд правил оборудования рабочего места резчика:

- обеспечить приточно-вытяжную вентиляцию либо работать на открытом пространстве;

- обеспечить яркое бестеневое освещение;

- убрать все легковоспламеняемые материалы в радиусе 5 метров;

- газовые баллоны должны располагаться не ближе 5 метров от рабочего места;

- при возможности заготовки размещать на стальном рабочем столе;

- не направлять пламя на газовые шланги;

- при работе на бетонном полу следует избегать длительного контакта факела с полом, это может разрушить его.

Перед началом работы следует аккуратно и точно разметить места будущих разрезов.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении;

- снять пропановый подводящий шланг с ниппеля;

- открыть вентиль на кислородном баллоне, выставив рабочее давление;

- отрыть кислородный вентиль на резаке;

- приложить палец к входному ниппелю для пропана;

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха;

- закрыть вентиль на баллоне с кислородом и на резаке;

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты;

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности;

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление;

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1;

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана;

- специальной зажигалкой поджечь рабочую смесь;

- отрегулировать факел по цвету, интенсивности и форме;

- прогреть начало разреза, контролируя температуру визуально или пирометром;

- открыть вентиль режущего кислорода;

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени. После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг;

- закрутить вентиль режущего кислорода;

- перекрыть подачу пропана;

- закрутить разогревающий кислородный вентиль;

- закрутить баллонные вентили;

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака;

- допустимо установить на единицу больший номер мундштука;

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Заключение

Пропановый резак – это надежный и недорогой инструмент для резки металла. Он прост в устройстве и обслуживании. Устройство пользуется заслуженной популярностью как на производствах, так и в домашних мастерских.

Резак ацетиленовый и пропановый отличия

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Об ацетиленовых резаках

Такие устройства отличаются прежде всего своей высокой мощностью: их используют для обработки листов, толщина которых составляет 300 мм и даже больше. Купить ацетиленовый резак обычно необходимо для производственных целей.

Особенности таких механизмов обусловлены свойствами ацетилена, который в смеси с кислородом разогревается до температуры, превышающей три тысячи градусов. Это обеспечивает очень высокую производительность работы, низкое образование окислительных процессов, что гарантирует высокое качество резки.

Что касается принципа функционирования, он не слишком оригинален. Кислород из баллона подается в инжектор и режущую трубку. В инжекторе этот газ смешивается с ацетиленом, подогреваясь и воспламеняясь. Именно этим пламенем и разрезают листы металла.

Основным назначением аппаратов для газового раскроя металла является смешивание горючих веществ (жидкостей или газов) с кислородом для получения струи высокотемпературного пламени. В отличие от сварочной горелки, газовый резак снабжен трубкой и запорно-регулирующей арматурой для подачи кислорода режущей струи, а также имеет особое устройство головки.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая ( 20 см).

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего. Как отмечалось выше, основное отличие заключается в отсутствии у последней подачи кислорода режущей струи и другое устройство головки. Больше о горелках можно прочитать в статье: горелка газовоздушная для газопламенной обработки материалов.

Газовый резак инжекторного типа

Инжекторные устройства позволяют использовать горючий газ низкого, среднего и высокого давления. Проходя через инжектор, подогревающий кислород, реализует в смесительной камере эффект разрежения, вследствие чего осуществляется подсос газа. Далее смесь поступает в головку, а из нее подается в шлицевые каналы внутреннего мундштука.

Комплектация аппарата может состоять из 6 внутренних мундштуков (№№ 0-5), которые обеспечивают раскрой металла толщиной до 20 см при работе с ацетиленом, и 7 внутренних мундштуков (№№ 0-6) для толщин 0,3-30 см при работе с пропаном-бутаном. Данное оборудование также может комплектоваться разными модификациями наружных мундштуков (№1 для диапазона толщин 0,3-10 см; №2 для 10-30 см).

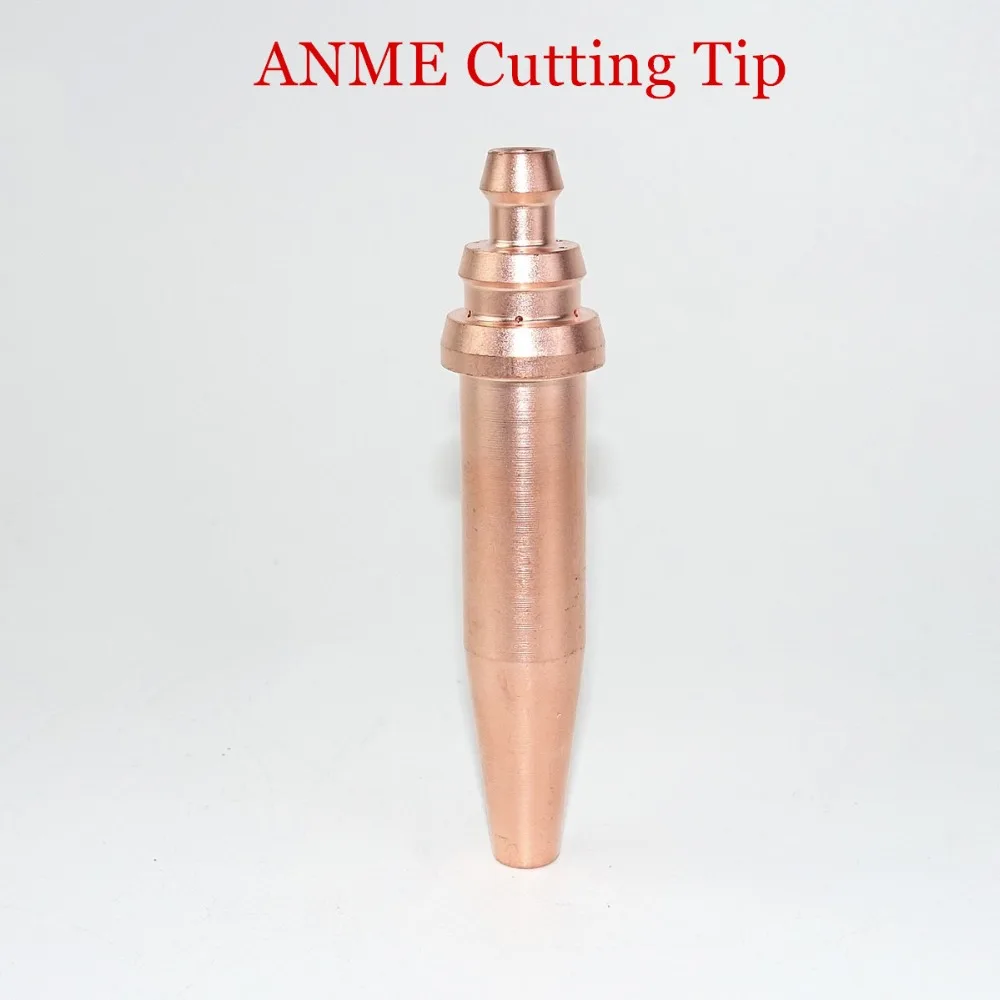

На рисунке представлены внутренние мундштуки

Для обработки углеродистых и низкоуглеродистых сталей толщиной до 10 см применяется инжекторный газовый резак Р3П-100 «Krass», который выпускается как для работы с ацетиленом, так и с пропаном-бутаном. Для более толстой стали (до 30 см) используется P3П-300 «Krass», работающий с ацетиленом, пропаном и метаном. Кстати, статьи о технических газах Вы можете прочитать в этом разделе.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности. Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В компании «Промтехгаз» можно приобрести качественные резаки фирмы «Krass», которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

на что обратить внимание при выборе?

Выбирая технический газ, предприятия, прежде всего, ориентируются на то, что для организации разных технологических процессов требуются горючие газы с разными характеристиками. Основными из них являются мощность и температура пламени, потребление кислорода и сферы использования газов.

Для выполнения резки металлов, их сварки и других подобных процессов такой показатель, как мощность пламени, играет важную роль. Также большое значение имеет способность пламени передавать энергию на подвергаемый воздействию материал. В этом отношении ацетилен технический лучше пропана, поскольку его использование позволяет создать пламя, которое быстрее нагреет металлическую поверхность до необходимой температуры.

От температурного показателя, которого может достигать полученное с помощью технического газа пламя, зависит время выполнения работы. Поэтому он очень важен для процесса нагрева поверхности. В этом отношении снова хороших показателей можно достигнуть, используя ацетилен. Если температура пламени пропана может достигать 2 800 градусов Цельсия, то ацетилен нагревается до 3 100 градусов Цельсия. Однако ацетилен существенно уступает пропану по такому показателю, как запас энергии: 55 против 95 МДж/м3.

Чтобы использовать технические газы, требуется разное количество кислорода. Для ацетилена достаточно 1,1 кубометра, чтобы образовалось нормальное для проведения работы пламя, а для пропана потребуется почти четыре кубометра кислорода.

Ещё одной положительной особенностью ацетилена является то, что его состав можно изменить, чтобы в результате получить восстановительный или нейтральный огонь. Все остальные газы, в том числе и пропан, при тех температурах, которые необходимы для промышленных целей, могут образовывать только пламя окислительного типа. Поэтому пропаном осуществлять сварку нельзя.

А вот если необходимо провести общий нагрев металлической поверхности, то без пропана не обойтись. Для этого термического процесса требуется газ, обладающий значительным энергозапасом на один кубометр. Такими свойствами как раз обладает газ пропан.

Подводя итог, отметим, что ацетилен хорош тем, что его можно использовать в окислительных, нейтральных и восстановительных процессах при осуществлении закалки, резки и сварки металлов. Он высокоэффективен при проведении процессов, которые необходимо прервать. Также его использование возможно на загрязнённых поверхностях.

В свою очередь пропан отличается своей доступностью, так как его можно поставлять и в ёмкостях, и в баллонах. Он эффективен при общем нагреве поверхности, и при его использовании риск обратного удара достаточно низок.

Газовый резак: виды, назначение и особенности

Основным назначением аппаратов для газового раскроя металла является смешивание горючих веществ (жидкостей или газов) с кислородом для получения струи высокотемпературного пламени. В отличие от сварочной горелки, газовый резак снабжен трубкой и запорно-регулирующей арматурой для подачи кислорода режущей струи, а также имеет особое устройство головки.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая (< 10 см разрезаемого металла), средняя (< 20 см) и высокая (> 20 см).

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего. Как отмечалось выше, основное отличие заключается в отсутствии у последней подачи кислорода режущей струи и другое устройство головки. Больше о горелках можно прочитать в статье: горелка газовоздушная для газопламенной обработки материалов.

Газовый резак инжекторного типа

Инжекторные устройства позволяют использовать горючий газ низкого, среднего и высокого давления. Проходя через инжектор, подогревающий кислород, реализует в смесительной камере эффект разрежения, вследствие чего осуществляется подсос газа. Далее смесь поступает в головку, а из нее подается в шлицевые каналы внутреннего мундштука.

Комплектация аппарата может состоять из 6 внутренних мундштуков (№№ 0-5), которые обеспечивают раскрой металла толщиной до 20 см при работе с ацетиленом, и 7 внутренних мундштуков (№№ 0-6) для толщин 0,3-30 см при работе с пропаном-бутаном. Данное оборудование также может комплектоваться разными модификациями наружных мундштуков (№1 для диапазона толщин 0,3-10 см; №2 для 10-30 см).

На рисунке представлены внутренние мундштуки

Для обработки углеродистых и низкоуглеродистых сталей толщиной до 10 см применяется инжекторный газовый резак Р3П-100 «Krass», который выпускается как для работы с ацетиленом, так и с пропаном-бутаном. Для более толстой стали (до 30 см) используется P3П-300 «Krass», работающий с ацетиленом, пропаном и метаном. Кстати, статьи о технических газах Вы можете прочитать в этом разделе.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности. Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В компании «Промтехгаз» можно приобрести качественные резаки фирмы «Krass», которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Как правильно выбрать резак Р1 и Р3 по внешнему виду?

I. Возьмите газовый резак в руки!!! (Невозможно сделать выбор по картинке, рекламному проспекту или только на основании цены).

II. Определитесь! Для выполнения каких работ Вам необходим резак? Например: Если вам необходимо резать металл толщиной не более 100мм, оптимальным выбором для вас будет газовый резак типа Р1 (с рукавом под Dy = 6 мм), если же предстоит резать металл более 100 мм (до 300мм) выбирайте резак газовый типа Р3.

Определитесь с типом доступного Вам газа (пропан-бутан, ацетилен, метан, МАФ).

III. Обратите внимание на внешний вид газового резака:

1) Мундштук наружный должен быть изготовлен из технической меди. Термическая стойкость технической меди в 3–4 раза выше латуни. Мундштук из технической меди имеет красноватый цвет в отличии от жёлтой латуни.

Для ацетиленового резака и внутренний мундштук должен быть изготовлен из меди!!

2) Корпус и трубки соединений, латунные, медные или из нержавеющей стали.

3) Наконечник и инжекторный узел, должны быть отъемными и легко заменяемыми. В случае выхода из строя, засорения наконечника, инжектора, их можно быстро прочистить или заменить на новые, и не придется покупать новый резак.

4) У профессиональных газовых резаков, барашек вентиля кислорода режущего (КР) должен иметь диаметр не менее 40 мм или клапан рычажный. Это обусловлено удобством открытия и закрытия кислорода режущего (КР) при длительной работе.

6) Маховики должны вращаться с небольшим усилием (не болтаться, но и не туго вращаться), так как в случае свободного вращения существует большая вероятность самопроизвольной разрегулеровки состава пламени во время работы (это не удобно и опасно). При тугом вращении маховиков, не удобно производить настройку пламени резака и его гашение, или даже не возможно.

7) Шпиндели узлов вентилей должны быть из нержавеющей стали (средний срок службы таких шпинделей не менее 15000 циклов открыто-закрыто). Изготовление их из латуни недопустимо, так как такие узлы не выдерживают более 500 рабочих циклов открыто-закрыто, в дальнейшем они не обеспечивают герметичности запирания. Как следствие: утечки горючего газа и кислорода, что опасно и может привести к взрыву скопившейся горючей смеси.

Допускается применение комбинированных шпинделей латунь — «нержавейка», они значительно лучше по своим характеристикам, чем цельные латунные шпиндели.

8) Для резаков Р3 (для резки металла до 300мм) не допускается применение комбинированных 6/9 ниппелей. Комбинированный ниппель 6/9 уменьшает проходное сечение в 3 раза по сравнению с ниппелем 9, что не достаточно для обеспечения расходов газов.

9) Выбирайте латунные ниппеля! Алюминиевые ниппеля изнашиваются быстрее.

10) Наличие запасных частей у продавца обязательно!!! (В противном случае вы покупаете «разовое» изделие).

11) Наружное покрытие под цвет латуни или меди скрывает недостатки пайки, пороки в металле а так же вводит Вас в заблуждение, выдавая алюминий за латунь или медь.

Внешний «блеск» не обеспечивает безопасность и работоспособность газового резака.

Резак пропановый: РЗП, Р1П, Р3П, РС 3П, мундштук, трехтрубный, рычажный

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Принцип действия и виды

Принцип разделения металла газовым резаком основан на нагреве его до температуры, несколько меньшей температуры плавления. Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя кислорода. Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

При разрезе очень важно не достигнуть температуры плавления. В этом случае материал заготовки начнет плавиться и стекать, и разрез получится неровный, с неаккуратной поверхностью.

Газовой резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.

Газовой резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.

Технологический процесс резания состоит из двух этапов:

- Нагревание области разреза до температуры начала активного окисления металла. Разогревающий факел получают с помощью формирования смеси кислорода и пропана.

- Интенсивное окисление (горение) материала заготовки в кислородной струе, выносящей продукты сгорания из рабочей зоны.

Ручные газовые устройства для резки металла классифицируют по следующим признакам:

- тип топлива,

- тепловая мощность горелки,

- по методу образования горючей смеси.

По виду горючего различают:

- ацетиленовые,

- пропановые,

- универсальные.

Приняты следующие градации мощности:

- малая: предназначены для заготовок толщиной до 10 см,

- средняя: до 20 см,

- большая: до 30 см,

- увеличенная: до 50 см.

По методу создания горючей смеси резаки могут быть инжекторные и обычные.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Конструкция

Устройство инжекторного и безинжекторного резаков несколько отличается.

С инжектором

Конструкция с инжектором более популярна среди резчиков. Наиболее распространенной моделью этого типа является резак РЗП. Струя кислорода, поступающая из баллона через редуктор по шлангу, разделяется надвое.

Схема работы инжектора.

Часть кислорода поступает по верхнему патрубку в сопло внутреннего мундштука, выходя из него с высокой скоростью. Это так называемый «режущий кислород». Подача регулируется вентилем, а включается или выключается рычажным клапаном.

Меньшая часть кислорода попадает в инжектор – камеру для создания рабочей смеси. Проходящий через камеру с большой скоростью O2 создает в ней относительное разрежение. Разрежение затягивает в камеру из подводящего канала поступающий из баллона по отдельному шлангу горючий газ, в данном случае пропан.

Завихрения, образующиеся в потоке в ходе выравнивания скоростей истечения газов, способствуют их качественному и полному перемешиванию. При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

На корпусе резака модели РЗП 02М размещены три вентиля, регулирующие:

- подачу кислорода на подогрев,

- подачу кислорода на резку,

- подачу пропана.

Еще один орган управления рычажный клапан включения и выключения режущего пламени.

Без

Такие резаки называют трехтрубными, по числу патрубков, идущих от корпуса горелки к соплу.

Схема работы безинжекторных моделей.

Схема работы безинжекторных моделей.

В таких моделях смешение компонентов рабочей смеси для подогрева проводится непосредственно в головке. Это существенно повышает требования к точности изготовления деталей и классу обработки поверхностей.

Безинжекторная схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон.

Безинжекторная схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон.

Такая схема требует более высокого давления газов для поддержания устойчивого горения.

Размеры и вес

ГОСТ 5191-79 регламентирует массогабаритные показатели газовых резаков в зависимости от из мощности.

Резак пропановый Р1П имеет длину до 500 мм. Вес Р1П составляет 1000 г.

Резак РС 3П (и Р2П) удлинен до 580мм. Их вес достигает 1300г.

Вставные резаки маркируются как РВ. Они представляют собой наконечники для сварочной горелки и устанавливаются взамен сварочного наконечника. Функционально они соответствуют резакам модели р1п. Их вес составляет для РВ-1 – 600г, для РВ 2/3- 700г.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Портативные

Для небольших объемов раскроя заготовок или разборки небольших металлоконструкций были разработаны портативные газовые резаки. Они имеют цанговое крепление и устанавливаются на стандартный баллон с пропаном малой емкости.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Тем не менее портативными устройствами можно раскроить материалы с низкой температурой плавления, такие, как алюминий, латунь, медь.

Расходные элементы

Основным расходным материалом для пропановых резаков являются мундштуки и форсунки. Именно они подвержены максимальному износу и нуждаются в замене. Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

Для того, чтобы эти детали прослужили дольше, за ними следует периодически ухаживать. После работы сопло прочищают мягкой проволокой от нагара. Помогает продлить срок службы также правильный выбор давления компонентов горючей смеси в зависимости от толщины металлической заготовки.

На что обратить внимание при выборе?

Какой резак лучше выбрать? Чтобы он служил долго и исправно, при покупке необходимо уделить внимание следующим моментам:

- лучше выбрать латунные ниппели,

- накладки на рукоятке из алюминия намного долговечнее пластмассовых,

- вентили должны прокручиваться с некоторым усилием, сохраняя свое положение при тряске,

- рукоятка диаметром от 4 см удобно и надежно лежит в руке,

- рычаг подачи кислорода не должен ни болтаться, ни заедать,

- маховики вентилей из нержавеющей стали прослужат в 10-30 раз дольше, чем латунные,

- содержание меди в материале подводящих патрубков не должно превышать 65%,

- инжектор должен быть разборным, это позволит своевременно ухаживать за его деталями,

- в комплект поставки должен входить прочный металлический чемоданчик для хранения и переноски,

- наружный мундштук должен быть медным, внутренний- латунным.

Завод-изготовитель должен иметь хорошую репутацию на рынке. Развитая дилерская сеть производителя позволит не испытывать проблем с комплектующими и расходными материалами.

Как пользоваться правильно?

До начала работы требуется подготовить все оборудование, расходные материалы и рабочее место. Кроме самого резака понадобится:

- система пожаротушения,

- рабочая одежда и обувь с огнезащитной пропиткой,

- спилковые краги,

- маска сварщика с адаптивным светофильтром или защитные очки сварщика,

- респиратор,

- измерительный и разметочный инструмент: линейка, угольник, лекала, термостойкий маркер,

- специальная зажигалка газосварщика, использование спичек, сигарет, бытовых зажигалок недопустимо, поскольку может привести к пожару или травме.

Рабочее место не должно быть захламлено, шланги должны свободно перемещаться по полу. Кроме того, существует ряд правил оборудования рабочего места резчика:

- обеспечить приточно-вытяжную вентиляцию либо работать на открытом пространстве,

- обеспечить яркое бестеневое освещение,

- убрать все легковоспламеняемые материалы в радиусе 5 метров,

- газовые баллоны должны располагаться не ближе 5 метров от рабочего места,

- при возможности заготовки размещать на стальном рабочем столе,

- не направлять пламя на газовые шланги,

- при работе на бетонном полу следует избегать длительного контакта факела с полом, это может разрушить его.

Перед началом работы следует аккуратно и точно разметить места будущих разрезов.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении,

- снять пропановый подводящий шланг с ниппеля,

- открыть вентиль на кислородном баллоне, выставив рабочее давление,

- отрыть кислородный вентиль на резаке,

- приложить палец к входному ниппелю для пропана,

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха,

- закрыть вентиль на баллоне с кислородом и на резаке,

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты,

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности,

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление,

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1,

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана,

- специальной зажигалкой поджечь рабочую смесь,

- отрегулировать факел по цвету, интенсивности и форме,

- прогреть начало разреза, контролируя температуру визуально или пирометром,

- открыть вентиль режущего кислорода,

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени. После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг,

- закрутить вентиль режущего кислорода,

- перекрыть подачу пропана,

- закрутить разогревающий кислородный вентиль,

- закрутить баллонные вентили,

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака,

- допустимо установить на единицу больший номер мундштука,

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Заключение

Пропановый резак – это надежный и недорогой инструмент для резки металла. Он прост в устройстве и обслуживании. Устройство пользуется заслуженной популярностью как на производствах, так и в домашних мастерских.

Загрузка…

Загрузка…ВМЕСТО ПРОПАНА – АЦЕТИЛЕН ???

Ежегодно в конце лета цены на пропан устремляются ввысь. Не стал исключением и этот год. Осложнило ситуацию еще и то, что момент окончания выборки квот поставок пропана на внутренний рынок РФ по времени совпал с очередным витком кризиса в отношениях между Россией, Украиной и Европой, что побудило шустрых Европейских коммерсантов активно включиться в закупку жидкого «голубого топлива» в РФ. И вот встает вопрос: «А не выгоднее уже теперь использовать ацетилен там, где его заменяют пропаном именно с целью экономии?»

Температура горения пропана в резаке 2000-2500 градусов Цельсия, у ацетилена – 3260. Время нагрева металла до температуры плавления при кислородной резке при пропане значительно больше. Резка слаболегированных и сталей больших толщин возможна только на ацетилене. Ацетиленовый баллон, несмотря на большую стоимость, обладает гораздо большей живучестью, по сравнению с пропановым. Использование клапанных резаков, отсекающих греющую смесь на время непосредственной резки, добавит еще экономии на газе. Ниже в таблице приведены характеристики из паспорта резака типа Р1. Из этой таблицы видно, что не только пропана, но и кислорода в пропановом резаке тратится на 30% больше, чем в ацетиленовом. И это при том, что разница в цене заправки ацетиленового и пропанового баллона уже отличается всего на те же 30%.

Может, есть смысл заглянуть в дальние уголки склада, вытащить запыленные ацетиленовые баллоны, заменить мундштук в резаке с пропанового на ацетиленовый и попробовать? А если еще вспомнить, что ацетиленом можно еще и варить? И что ацетиленовая горелка стоит намного меньше сварочного полуавтомата. А в качестве сварочной проволоки в аварийной ситуации, когда дорога каждая минута, можно использовать обычный электрод, который можно просто «обстучать от обмазки», а не покупать 5 кг бобину. И не нужно нестись за углекислотой или смесью. Может пора начать экономить?

| Техническая Характеристика | ||||

| Толщина разрезаемой стали, мм | до 15 | 15-50 | 50-100 | |

| Мундтштук внутренний | 1А/1П | 3А/3П | 4А/4П | |

| Мундштук наружный | 1А/1П | |||

| Давление на входе кгс/см2 | Кислорода (номинальное) | 3,0-3,5 | 4,0-4,2 | 4,5-5,0 |

| горючего газа, А/П | 0,03 – 1,2/0,01 – 1,5 | |||

| Расход м3/час | кислорода при работе на А | 2,6 – 2,8 | 5,4 – 5,8 | 8,6 – 10,2 |

| кислорода при работе на П | 3,2 – 3,5 | 7,7 – 8,5 | 11,1 – 13,1 | |

| горючего газа, А/П, не более | 0,26/0,4 | 0,33/0,48 | 0,36/0,56 | |

| Масса резака, кг, не более | 0, 75 | |||

| Длина резака, мм, не более | 500 | |||

|

Внутренний диаметр присоедняемых рукавов – 6 или 9 мм |

||||

Портативный резак Yh2530 с ЧПУ для пропана / ацетилена с маркировкой CE, Iso

Портативный резак с ЧПУ для пропана / ацетилена Yh2530 с маркировкой CE, ISO

То, что вы увидите, будет тем, что вы получите!

Другое видео для резки, пожалуйста Щелкните: http://xzyahong.en.alibaba.com/custom_page_1/Cutting_video.html

000.Преимущества продукции:

1. Портативный станок для плазменной резки с ЧПУ представляет собой полностью компактную мини-структуру и является идеальным продуктом для обновления и модернизации для замены ручного оборудования для газовой резки, ручного устройства плазменной резки, станка для профилирования и тележки для полуавтоматической резки.

2. Простое и гибкое управление

3. Без фиксированной площадки и со случайным перемещением.

4. Применяется для внутренней / внешней резки.

5.Может отрезать различные металлические материалы любых графиков.

6. Хорошая отделка. В целом, нет необходимости в дальнейшей обработке поверхности после резки.

7. Он обладает такими преимуществами, как высокая степень автоматизации, простота эксплуатации, высокая точность, высокая надежность, низкая цена, простота эксплуатации и обслуживания и так далее.

II. Уникальные функции:

(1). функция графического дисплея

(2). Английский интерфейс и 5 других языков

(3).Отличная библиотека графов, 48 графических

(4). функция коррекции стального листа

(5). Пропил может быть автоматически компенсирован

(6). Резка может продолжаться при отключении питания

(7). Возможен непрерывный возврат

(8). Позиционирование и резка могут выполняться случайным образом

(9). Возможна автономная резка:

(10). Функция онлайн-обновления

III. Основные технические характеристики продукции:

2 | Форма реза | любые формы | |||

3 | Размер ЖК-дисплея | 7.0 дюймов | |||

4 | Эффективная ширина реза (ось X) | 1500 мм | |||

5 | Эффективная длина реза (ось Y) 25009289 900 | ||||

6 | Длина поперечной балки | 2000 мм | |||

7 | Длина продольного рельса | 3000 мм | |||

| 2 900 | |||||

| 2 900 Скорость резания | 0-4000 мм в минуту | ||||

9 | Толщина плазменной резки | 2-20 мм (в зависимости от мощности источника плазменной резки) | |||

10 | Пламенная резка Толщина | 6–200 мм | |||

Режим привода | односторонний | ||||

12 | Режим резки | пламенный и плазменный | |||

13 | 13 | 13 | Устройство самовоспламенения | ||

14 | Устройство регулировки высоты | Высота дуги или электрическая регулируемая высокая | |||

15 | Передача файлов | Передача файлов | |||

16 | Давление газа | Макс.0,1 МПа | |||

17 | Давление кислорода | Макс. 0,7 МПа | |||

18 | Режущий газ | Ацетилен / пропан 10 | Источник питания плазмы | опционально | |

20 | Плазма Воздух | Только сжатый воздух | |||

21 | Давление воздуха 21 | Максимум.0,8 МПа | |||

22 | Точность резания | ± 0,5 мм Национальный стандарт JB / T10045.3-99 | |||

23 | Точность контроля | ± 0,01 мм | |||

24 | Напряжение / частота источника питания | 220V / 110V 50 Гц / 60 Гц | |||

25 | Номинальный источник питания | 200W | 26 | Рабочая температура | -10 ° C-60 ° C.Относительная влажность 0-95%. |

IV. Применение продуктов

Станок для плазменной резки с ЧПУ в настоящее время широко используется в таких отраслях, как станкостроение, нефтехимическое оборудование, легкое промышленное оборудование, судостроение, сосуды высокого давления, горнодобывающая техника, электроэнергетика , строительство мостов, аэрокосмическая промышленность, стальные конструкции и т. д.

Фото:

000000

000000000 :

Упаковка и отгрузка

Упаковка: подкладка – упаковка антистатическая пленка, в первую очередь водонепроницаемая, влагостойкая.

Промежуточный – по периметру ящика пузырек.

Наружный – экспортная стандартная упаковка, фанера не фумигационная.

Размер упаковки: 3185 мм * 385 мм * 220 мм 480 мм * 480 мм * 415 мм

вес: 130 кг

Фотографии упаковки:

000Почему выбирают нас?

1.Мы специализируемся на производстве и продаже станков с ЧПУ

2. Мы являемся золотыми поставщиками alibaba

3. У нас есть профессиональная команда по продажам и обслуживанию

4. Наши продукты, гарантия качества, сертификат CE, они экспортируются в во многих странах мира, таких как Бельгия. Французский язык. Индонезия. Корейский язык. Австралия. Румыния. Россия. Ирак и так далее.

FAQ

1. Вы завод или внешнеторговая компания?

Мы занимаемся производством и торговлей.

2. Что нам делать, если мы не знаем, как управлять вашей машиной после покупки у вас?

К нам прилагается подробная инструкция по установке и эксплуатации, также идет видео, все очень просто. У нас есть поддержка по телефону и электронной почте 24 часа в сутки.

3. Какое качество вашей продукции?

Детали нашей продукции поставляются с лучшим качеством, машина после завершения установки будет после 48 часов старения.Также наша продукция прошла сертификацию CE, экспортируется во многие страны мира, такие как Россия, Ирак, Бельгия, Казахстан, Корея и т. Д. Вы можете быть уверены в качестве.

4. Что делать, если в машине возникла проблема?

Своевременный ответ на почту и телефонные звонки круглосуточно. Если в течение 12 месяцев сломанные детали относятся к неискусственным причинам, мы предлагаем бесплатную замену. Если срок превышает 12 месяцев, клиенты должны нести расходы на транспортировку туда и обратно и стоимость аксессуаров.

5. Какие еще вещи понадобятся после того, как мы купили ваши машины?

(1) С газовой резкой: вам просто нужен доступ к кислороду и топливному газу.

(2) При плазменной резке: необходим источник питания плазмы и воздушный компрессор. Вы можете подобрать плазменный блок питания самостоятельно или купить вместе с резаком у нас, это необязательно. Если вы покупаете у нас, мы соединим провода источника питания плазмы и станка для резки с ЧПУ вместе, чтобы было удобнее использовать.

6. Какая упаковка продуктов? Будет ли он сломан в процессе транспортировки?

Упаковка: подкладка – пакет из антистатической пленки, во-первых, водостойкий, влагостойкий. Промежуточный – по периметру ящика пузырек. Наружная – экспортная стандартная упаковка, фанера не фумигационная.

7. Какое время после оплаты?

Время зависит от ваших заказанных продуктов и количества. В общем, у нас в наличии есть переносные и небольшие портальные резаки стандартных спецификаций.Мы можем отправить товар в течение 3 дней после получения оплаты. Нестандартные резаки, такие как стол, портал и труборез, необходимо делать индивидуально. Ведущее время составляет от 15 до 30 дней после оплаты. Это должно быть подтверждено общением с нашим торговым персоналом.

8. Каковы ваши условия оплаты?

Мы поддерживаем T / T, L / C, Western Union и так далее. Другие способы также могут быть получены после обсуждения и согласия обеих сторон.

Чего вы ждете?

Пока вы щелкаете мышью, мы предоставим вам профессиональные услуги, щелкайте быстро !!

Это лишь небольшая часть нашей информации, свяжитесь с нами, чтобы получить дополнительную информацию!

.PNME / ANME Режущие сопла / насадки для ацетилен-пропана Приставка для газовой резки Насадки для ручных / машинных резаков | |

Насадки PNME / ANME для газовой резки с ацетиленом и пропаном Ручные / машинные резаки

Это высококачественные режущие сопла / наконечники серии PNME / ANME, используемые для ручной или машинной резки кислородно-топливным газом.

ANME предназначен для кислородно-ацетиленового газа.

PNME предназначен для кислородно-пропанового газа.

Совместимость с режущими насадками / резаками европейского типа.

Наша фабрика много экспортирует каждый год, качество очень стабильное.

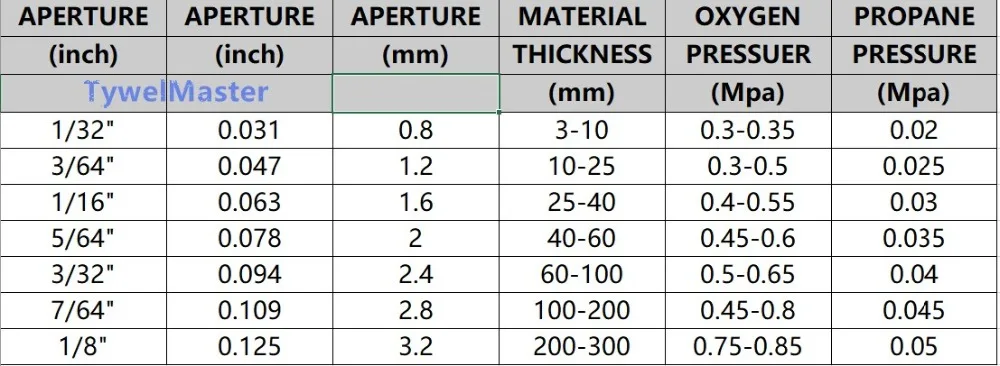

Таблица параметров прилагается, разница в размере (диафрагма) позволяет резать стальной лист разной толщины:

Размеры апертуры: от 0,8 мм (1/32 дюйма) до 3,2 мм (1/8 дюйма) по выбору.

Упаковка:

Пожалуйста, выберите нужный вам тип.

Дополнительное предложение:

Мы фокусируемся на предоставлении высококачественных и конкурентоспособных сварочных продуктов / решений. Посетите наш магазин, чтобы подготовиться к профессиональной сварке / резке.

.Прямой резак для ацетилена / пропана | ieDepot

- Посетить магазин

- Насчет нас

- Блог ieDepot

- Блог CHD

- (£)

- Отследить заказ

- Подарочные сертификаты

- Вопросы-Ответы

- Отзывы

☎ 091 876595

пн – сб 9:15 до 6:00

Моя тележка 0 товар (ов) – € 0.000

Корзина пуста

Посмотреть корзину Проверять, выписываться- Все отделы Меню

- Сварка и плазма Сварка и плазма

PNME ANME Насадки для резки ацетилен-пропана Приставка для газовой резки Ручные машинные резаки | |

Насадки PNME / ANME для газовой резки с ацетиленом и пропаном Ручные / машинные резаки

Это стандартные режущие сопла / наконечники серии PNME / ANME, используемые для ручной или машинной резки кислородно-топливным газом.

ANME предназначен для кислородно-ацетиленового газа.

PNME предназначен для кислородно-пропанового газа.

Совместимость с режущими насадками / резаками британского образца.

Наша фабрика много экспортирует каждый год, качество очень стабильное.

К таблице параметров прилагается изображение, разница в размере (диафрагма) позволяет резать стальной лист разной толщины:

Размеры апертуры: от 0,8 мм (1/32 дюйма) до 3,2 мм (1/8 дюйма) по выбору.

2 упаковки для опции: 1шт или 5шт.

Пожалуйста, выберите размер и количество.

Дополнительное предложение:

Мы фокусируемся на предоставлении высококачественных и конкурентоспособных сварочных продуктов / решений. Посетите наш магазин, чтобы подготовиться к профессиональной сварке / резке.

.