Отпуск металла в домашних условиях: что это такое, как отпустить сталь в домашних условиях

alexxlab | 17.06.2023 | 0 | Разное

Как ослабить металл в домашних условиях. Изготовление ножей в домашних условиях — отжиг, закалка стали, отпуск. Самостоятельное изготовление камеры для закаливания металла

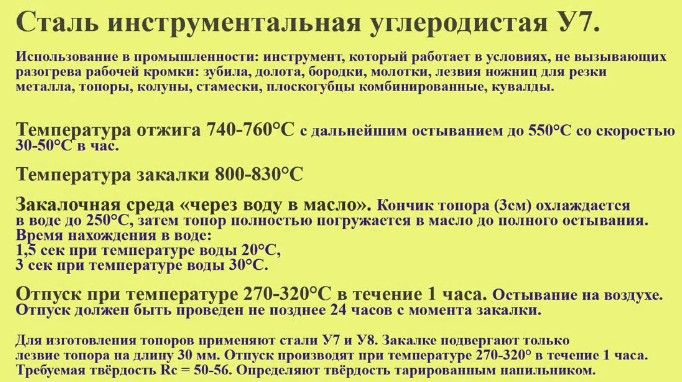

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем, проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш инструмент, проведя по режущей кромке напильником. Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку). Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Этот сайт является хорошей ссылкой на металлы. Если вы хотите узнать, как кузнецы сделали молотки, проверьте этот сайт. Отказ от ответственности: Научные друзья иногда предоставляют информацию, чтобы помочь нашим пользователям находить специальные предметы для отдельных проектов. Информация предоставляется исключительно в качестве удобства для наших пользователей. Мы делаем все возможное, чтобы убедиться, что номера деталей и описания являются точными при первом перечислении. Однако, поскольку номера деталей меняются по мере устаревания или улучшения элементов, отправьте нам электронное письмо, если вы столкнетесь с любыми деталями, которые больше не доступны.

Если вы хотите узнать, как кузнецы сделали молотки, проверьте этот сайт. Отказ от ответственности: Научные друзья иногда предоставляют информацию, чтобы помочь нашим пользователям находить специальные предметы для отдельных проектов. Информация предоставляется исключительно в качестве удобства для наших пользователей. Мы делаем все возможное, чтобы убедиться, что номера деталей и описания являются точными при первом перечислении. Однако, поскольку номера деталей меняются по мере устаревания или улучшения элементов, отправьте нам электронное письмо, если вы столкнетесь с любыми деталями, которые больше не доступны.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе — ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе! Вы можете закалить металл в дачных условиях. Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Запомнить свой расходные материалы для дисплеев

Мы также делаем все возможное, чтобы убедиться, что любой из перечисленных поставщиков обеспечивает быстрое и вежливое обслуживание. Выручка от партнерских программ помогает поддержать «Научные друзья», общественную благотворительность 501. Используя металлические ножницы, разрежьте тончайшие медные и алюминиевые листы на четыре полосы каждый, одинакового размера. У вас должно быть четыре полосы из меди и четыре полосы алюминия, когда вы закончите резку. Используя свой постоянный маркер, пометьте каждую полосу номером, чтобы вы могли отслеживать каждую полосу. Упаковочный лист, который поставляется вместе с образцами, имеет толщину каждого образца.![]() Запишите номер, который вы назначили каждой полосе и ее толщину в своем лабораторном ноутбуке. Внимание: соблюдайте осторожность при работе с полосками металла. Они острые и могут вызывать болезненные порезы. Сделайте таблицы данных в своем лабораторном ноутбуке, как показано ниже. Используйте таблицы для записи ваших данных. Возьмите две свои медные полосы. Вы будете экспериментировать с одной полосой и использовать другую полосу в качестве сравнения. Поместите одну полоску на стол. Используя молоток, дважды нажмите на середину полосы. Возьмите полосу и осторожно нажмите на ту сторону, которая не была забита. Является ли полоса жесткой по сравнению с контрольной полосой? Поместите ту же самую ленту и дважды ударите полосу молотком, в том же месте, что и раньше. Поднимите полосу и проверьте, еще ли усилена медная полоска. Сравните его с контрольной полосой. Обратите внимание на данные в лабораторном ноутбуке. Повторите этот шаг, пока медная полоса не начнет затвердевать. Сколько ударов молота потребовалось? Каково появление работы из закаленной меди? Это блестящий или тупой? Повторите шаги 3 и 4 с двумя другими медными полосками.

Запишите номер, который вы назначили каждой полосе и ее толщину в своем лабораторном ноутбуке. Внимание: соблюдайте осторожность при работе с полосками металла. Они острые и могут вызывать болезненные порезы. Сделайте таблицы данных в своем лабораторном ноутбуке, как показано ниже. Используйте таблицы для записи ваших данных. Возьмите две свои медные полосы. Вы будете экспериментировать с одной полосой и использовать другую полосу в качестве сравнения. Поместите одну полоску на стол. Используя молоток, дважды нажмите на середину полосы. Возьмите полосу и осторожно нажмите на ту сторону, которая не была забита. Является ли полоса жесткой по сравнению с контрольной полосой? Поместите ту же самую ленту и дважды ударите полосу молотком, в том же месте, что и раньше. Поднимите полосу и проверьте, еще ли усилена медная полоска. Сравните его с контрольной полосой. Обратите внимание на данные в лабораторном ноутбуке. Повторите этот шаг, пока медная полоса не начнет затвердевать. Сколько ударов молота потребовалось? Каково появление работы из закаленной меди? Это блестящий или тупой? Повторите шаги 3 и 4 с двумя другими медными полосками. Всегда держите контрольную ленту сбоку, чтобы вы могли провести сравнение между обработанным металлом и элементом управления. Повторите шаги 3-5 с помощью алюминиевых полос. Запишите свои данные в своем лабораторном ноутбуке. Есть ли разница в том, когда алюминиевая полоса начала затвердевать по сравнению с медной полосой? Постройте свои данные на участке разброса. Наименьшее количество ударов для усиления. Чтобы узнать больше об участках разброса или сделать свои сюжеты в Интернете, попробуйте следующий веб-сайт: Создайте график.

Всегда держите контрольную ленту сбоку, чтобы вы могли провести сравнение между обработанным металлом и элементом управления. Повторите шаги 3-5 с помощью алюминиевых полос. Запишите свои данные в своем лабораторном ноутбуке. Есть ли разница в том, когда алюминиевая полоса начала затвердевать по сравнению с медной полосой? Постройте свои данные на участке разброса. Наименьшее количество ударов для усиления. Чтобы узнать больше об участках разброса или сделать свои сюжеты в Интернете, попробуйте следующий веб-сайт: Создайте график.

Общение с вашими результатами: начните планирование своего дисплея

Таким образом, эта сталь может быть закалена до отличного лезвия, не инвестируя в установку сухого льда или крио.

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Как закалить металл в домашних условиях

Железо – это естественный элемент, который мы находим в земле. Добавляя углерод, мы получаем сталь, которая будет ржаветь, если останется влажной. Заменяя часть углерода хромом, сталь более коррозионно-стойкая. В результате получается сталь, которая не будет обесцвечиваться при использовании на кухне, а также будет более устойчивой к ржавчине. Из-за этого нержавеющая сталь является популярным выбором для ножей для повара, рыболовных ножей и других наружных ножей, которые могут быть оставлены влажными или где требуется дополнительная защита от элементов.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Какое оборудование употребляется для закалки?

На самом деле есть сотни различных марок стали, каждая из которых имеет разные проценты добавленных сплавов, чтобы помочь обеспечить определенный набор сильных сторон. Хром также способствует образованию карбида в упрочняющей стали. После термообработки состав углерода и хрома дает уникальное сочетание свойств, в том числе.

Очень высокая твердость Хорошая коррозионная стойкость Очень высокая износостойкость. Обычно при покупке ножевой стали он уже будет отожжен, что означает, что он становится как можно мягче, когда вы получаете сталь. Это поможет упростить работу стали. Его можно подавать с помощью ручных инструментов, отверстия можно легко просверлить в хвосте, и он легко изгибается вручную.

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали — и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Шлифовальные фаски до или после термообработки? Если вы используете ручные инструменты, у вас мало выбора, кроме как сначала измельчить скосы, а только после того, как вы затвердеваете, опустите кромку. Скользящие скобки на закаленной стали были бы трудными, мягко говоря.

Используя электроинструменты или шлифовальные станки, у вас есть выбор между до или после термообработки. Поперечное сечение шеф-повара настолько высокое и тонкое, что, похоже, легче. Принимая это медленно и постоянно охлаждая лезвие, погружая его в воду, убедитесь, что отпуск не скомпрометирован. Если вы используете рукоятку подачи бумаги, скопируйте скосы, оставляя край от 5 до 1 мм толщиной перед термической обработкой.

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной. Этому способу меня научил старый кузнец дядя Коля, — земля ему пухом! — и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной. Этому способу меня научил старый кузнец дядя Коля, — земля ему пухом! — и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Закалка топора на костре и в печи

Это простой способ сделать термопару с датчиком в отверстии, просверленном сбоку от кузницы. Если температура повышается, и вы начинаете регулировать газ, легко перерегулировать или потерять слишком много температуры. Используя огневой кирпич, заблокируйте отверстие, чтобы только небольшая щель была свободной для вставки лезвий. Меньшее отверстие помогает в достижении и поддержании равномерной температуры.

Охлаждение разных инструментов

Добавьте лопасти, подождите 5 минут, закалите в предварительно нагретом масле. Время выдержки – это время, когда вы удерживаете лезвие при критической температуре, позволяя углероду «расплавиться» или полностью раствориться в стали. Чтобы затвердеть сталь, ее необходимо охладить до 600 ° С в течение 1-2 минут.

Время выдержки – это время, когда вы удерживаете лезвие при критической температуре, позволяя углероду «расплавиться» или полностью раствориться в стали. Чтобы затвердеть сталь, ее необходимо охладить до 600 ° С в течение 1-2 минут.

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Довольно часто возникает необходимость на порядок повысить прочность инструмента или изделия, сделанного из металла. Бывает и наоборот, нужно сделать металл мягким, для упрощения его дальнейшей обработки. И в первом, и во втором случае желаемое достигается, благодаря термической обработке, которая подразумевает под собой сначала нагрев материала до нужной температуры, а после охлаждения определенным образом. Другими словами закалка стали делится на несколько этапов: закаливание, отпуск, отжиг. Закаливание используется как раз для повышения твердости металла. Нужно помнить, что малоуглеродистые стали закалить нельзя. Что же касается углеродистых и инструментальных, то здесь есть отличный шанс увеличить твердость при закаливании в три — четыре раза. Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

По крайней мере, пару литров масла, чтобы быстро снять огонь. Окуните лезвие в масло, затем через 15 секунд вытащите его и проверьте на прямолинейность. Теперь есть окно, позволяющее выпрямить любые изгибы до «стальных» сталей и затвердевать. Лично у меня не было хорошего опыта выпрямления изнаночных лезвий, они либо оставались деформированными, либо ломались. Есть более опытные производители ножей, которые успешно делают это, поэтому упоминание здесь, как и должно быть возможно.

Этот шаг необязателен, но добавляет некоторую дополнительную жесткость к лезвию. Охладите лезвие в морозильной камере до тех пор, пока он не станет как можно холоднее. Закаленное лезвие слишком сложно, чтобы быть пригодным для использования ножом. Он хрупкий, сломается и чип. Чтобы вернуть ему «упругость» и снизить твердость до приемлемого уровня, лезвие нагревается до более низкой температуры, чем во время закалки.

Часто чувствуешь необходимость в дополнительной закалке металлического инструмента, очутившись на природе. Почему? К сожалению, современные производители топоров выполняют свою работу недобросовестно, от чего лезвие стального изделия закалено не до конца (легко заминается) или же перекалено (попросту выпрашивается). И каково оно, когда хочется скорее приготовить шашлык с картошкой, а топор ни к чёрту.

Закалка – результат времени и температуры, поэтому более высокая температура требует меньше времени. Более опытные производители могут иметь больше знаний, чтобы добавить к этому, предпочитая 2 или даже 3 цикла отпуска. Метод, описанный здесь в газовой кузнице, может быть использован без фольги из нержавеющей стали и не приведет к большому масштабированию. Лезвие с термической обработкой, показанное ниже, перед тем, как скосы намотаны, и начинается шлифование вручную.

Корин сделал действительно хорошее видео, описывающее процесс термической обработки в газовой кузнице, и как настроить кузницу на богатый микс. Это означает, что в кузнице недостаточно кислорода, чтобы полностью сжигать весь газ, в результате чего кислород не увеличивал лезвие во время термической обработки. В результате получается более чистая лезвия, требующая меньше очистки после термообработки.

Это означает, что в кузнице недостаточно кислорода, чтобы полностью сжигать весь газ, в результате чего кислород не увеличивал лезвие во время термической обработки. В результате получается более чистая лезвия, требующая меньше очистки после термообработки.

Досада! Как бы ни было обидно, но проверить степень закалки металлического изделия в магазине не удастся. Хотя существует один способ. Нужно провести напильником по режущей кромке. Если он начнёт сильно приставать и липнуть к материалу, то скорей всего, проблема в недокале изделия. Это можно заметить по кромке, которая будет чересчур мягкой и не удержит заточку. В том случае, когда напильник отскакивает от стали, будто гладит её, а ваша рука при нажатии не будет чувствовать никаких неровностей – проблема в перекале изделия. Кромка инструмента выкрашивается, а при малейшем усилии может запросто сломаться. Думаю, вы согласитесь, что первый и второй случай заметно осложняют работу и приносят неудобство. Жаль, что вышеприведенную проверку в магазине провести нельзя. Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

На самом деле есть сотни различных марок стали, каждая из которых имеет разный процент добавленных сплавов, чтобы помочь обеспечить определенный набор сильных сторон. Это поможет сделать сталь более легкой в работе. Чтобы затвердеть сталь, ее необходимо охладить до температуры ниже 600 ° С в течение минуты или двух, в идеале быстрее.

Один простой способ сделать это – закалка в масле. Есть более опытные производители ножей, которые успешно это делают, поэтому упомянуть его здесь, как это должно быть возможно. Держите лезвие против прямой кромки, осторожно согните и снова проверьте. Или поместите его на что-то плоское и аккуратно забивайте.

Очень простой и полезный процесс, для которого понадобятся: костер с большим количеством раскаленного угля и две глубокие емкости. В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна.

В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна. Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Этот шаг необязателен, но добавляет некоторую дополнительную твердость к лезвию. Чтобы сократить время, в течение которого клинок находится в этом напряженном состоянии, когда он закален, но не закален, попробуйте до закалки в течение 30 минут после закалки.

Как проводится отпуск металла?

Нержавеющая сталь или вакуумная термообработка? Лезвие с термической обработкой, показанное ниже, перед тем, как скосы намотаны и начнется ручная шлифовка. Использование закаленной брони из стали, вероятно, является самой большой разницей между тем, что мы делаем в большинстве групп отдыха, и теми, кто на самом деле жил и сражался в доспехах в прошлом. Пока доспехи были сделаны, между балансом между защитой и обременением была балансировка. Как правило, самый простой способ улучшить способность брони сопротивляться проникновению или дроблению – увеличить толщину, однако это пропорционально увеличивает вес.

Чередуйте опускания и высовывания каждые три секунды, постепенно увеличивая время. Учтите, что закалка стали не потерпит медлительности. Все должно быть сделано резко и быстро. Погружайте деталь в масло до тех пор, пока цвет не потеряет свою яркость. После этого инструмент нужно поместить в воду, которую придется помешивать. Соблюдайте осторожность, так как остатки масла на топоре, оказавшись в водной среде, могут вспыхнуть.

Какими бывают разновидности бытовой закалки

Существует естественный предел в том, насколько тяжелая броня может быть до того, как средний истребитель оставит броню. Поэтому целью является достижение прочности и долговечности при минимизации веса. Если увеличение толщины не является жизнеспособным вариантом, альтернативой является повышение качества стали. Это может быть достигнуто за счет использования стали, которая реагирует на термическую обработку, благодаря чему сталь становится значительно более твердой и жесткой, чем традиционная мягкая сталь.

Вот такая несложная и эффективная закалка стали своими руками. Если делать все правильно и поэтапно, то хороший результат гарантирован.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации – нам интересно ваше мнение:)

Закалка металла: способы, технология

СОДЕРЖАНИЕ

- Зачем нужна закалка металла

- Виды сталей, подлежащих закалке

- Способы закалки металла

- Закалка металла в одной среде

- Ступенчатое закаливание стали

- Изотермическое закаливание стали

- Светлое закаливание стали

- Закаливание с самоотпуском

- Закалка стали с полиморфным превращением

- Закалка стали без полиморфного превращения

- Закалка цветных металлов

- Специфика закаливания алюминия

- Специфика закаливания меди

- Отпуск и старение металла после закалки

- Проверка качества закалки стали в домашних условиях

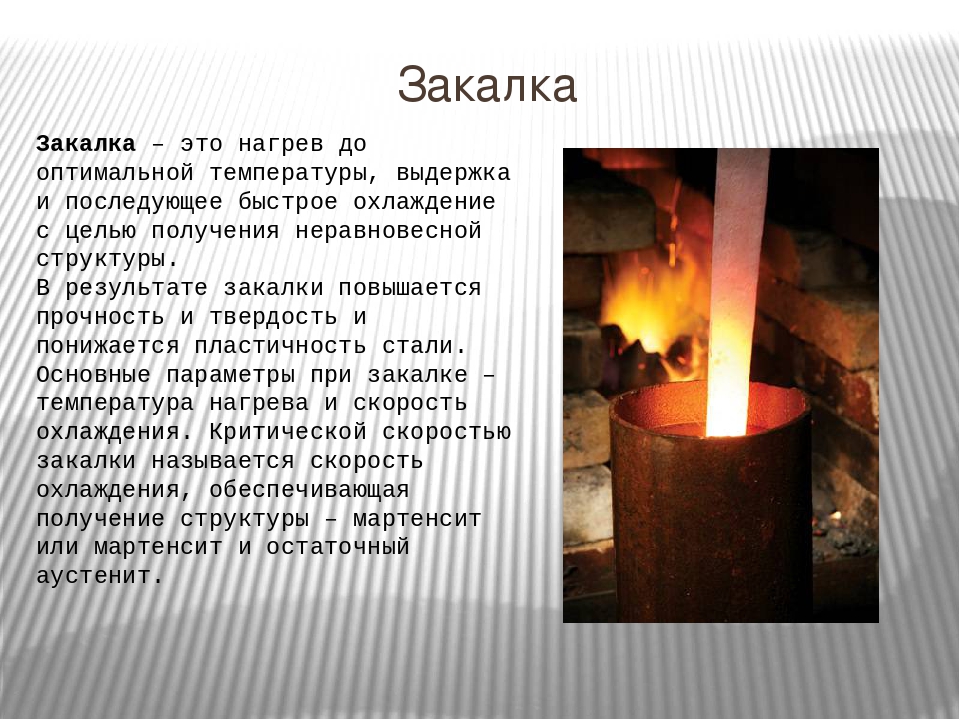

Закалка металла выполняется с целью придания готовому изделию необходимой твердости. Степень твердости, в свою очередь, диктуется тем, как и где будет применяться изделие, будь то кухонный нож или резец для токарного станка. Неотъемлемым этапом закалки является отпуск, позволяющий вернуть заготовке необходимую прочность.

Степень твердости, в свою очередь, диктуется тем, как и где будет применяться изделие, будь то кухонный нож или резец для токарного станка. Неотъемлемым этапом закалки является отпуск, позволяющий вернуть заготовке необходимую прочность.

Закалка металла может производиться в промышленных и домашних условиях различными способами. Закаливать можно даже цветные металлы, правда, дома это сделать будет намного сложнее. О том, как и для чего производится закалка металла, вы узнаете из нашего материала.

Зачем нужна закалка металла

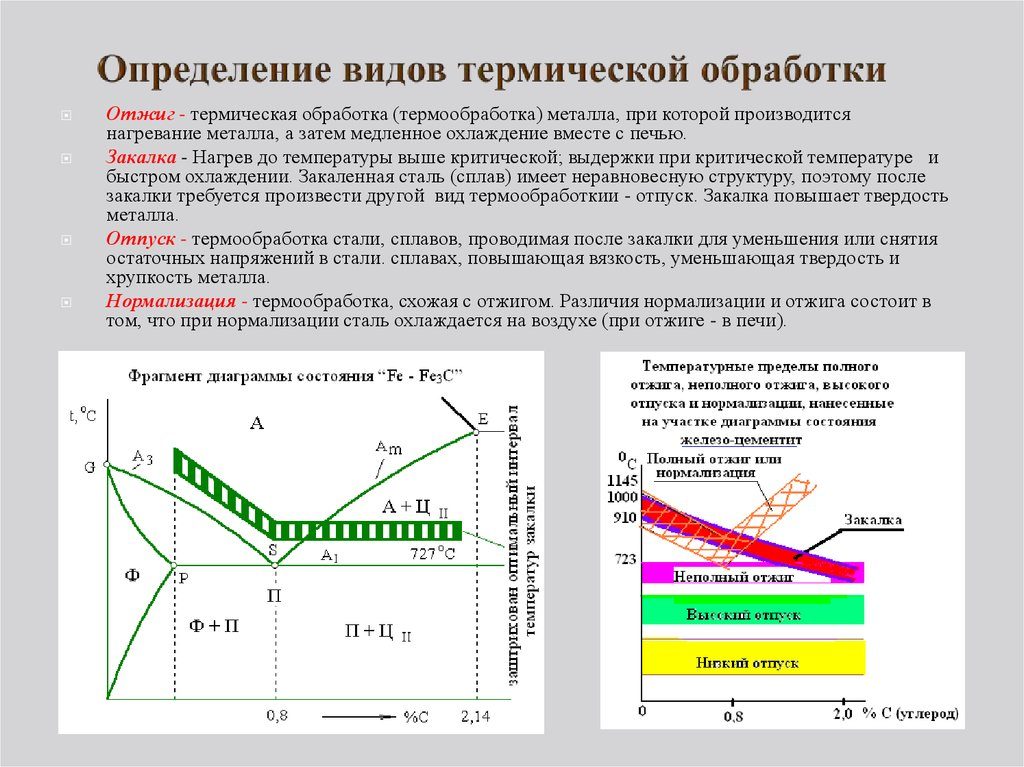

В древности мастера, которые занимались кузнечным делом, знали, для чего необходимо закаливать сталь. Если правильно подобрать температурный режим, удастся улучшить эксплуатационные параметры материала, поскольку его структура изменится.

Процесс закалки представляет собой термическую обработку стали, ее проводят, чтобы изменить механические параметры металла. Во время этого процесса перестраивается атомная решетка под воздействием повышенной температуры и последующего резкого охлаждения.

С помощью термической закалки металла можно улучшить эксплуатационные качества бюджетных сталей. Такой подход позволяет снизить себестоимость производимых товаров, увеличив прибыль компании.

Закалка металлов и сплавов необходима для того, чтобы

:- сделать поверхностный слой более твердым;

- повысить прочность металла;

- снизить пластичность до нужного значения, в результате чего сопротивление на изгиб повысится;

- уменьшить вес изделий, которые будут прочными и твердыми.

Технология закалки металла с последующим отпуском может отличаться. Выделяют несколько параметров процесса нагрева:

- Температура нагрева.

- Время, необходимое для нагрева.

- Время выдержки металла в определенном температурном режиме.

- Скорость, с которой металл охлаждается.

Перечисленные выше показатели влияют на изменение параметров металла при закалке. Однако наибольшее воздействие оказывает именно температура нагрева, поскольку от нее зависит процесс перестройки атомной решетки.

Так, время выдержки во время закалки металла нужно выбирать с учетом того, насколько прочным и твердым должна быть деталь, например зубчатое колесо, чтобы обеспечить максимально долгую эксплуатацию в условиях повышенного износа.

Что касается того, какие стали будут проходить процедуру закалки, необходимо брать в расчет зависимость температуры нагрева от процентного содержания углерода и примесей в металле.

Единицы закалки стали представлены максимально высокой температурой и временем выдержки.

Читайте также: «Уровень качества сварного шва: методы контроля»

Правильная закалка металла с улучшением его эксплуатационных характеристик возможна только при учете следующих нюансов:

- Закаленный металл становится прочнее. Но твердая сталь более хрупкая.

- На поверхности появляется слой окалины, поскольку здесь потеря углерода и примесей больше, чем в середине. Толщину окалины нужно учитывать, когда вы будете рассчитывать припуск, допустимые габариты изделий из закаленного металла.

Процесс закалки металла должен осуществляться с учетом скорости охлаждения. Если нарушить технологию, случится переход перестроенной атомной решетки в промежуточное состояние. В результате эксплуатационные свойства стали ухудшатся.

Например, если охлаждение происходит слишком быстро, металл трескается, на нем появляются дефекты, в результате такая заготовка не подходит для дальнейшего использования.

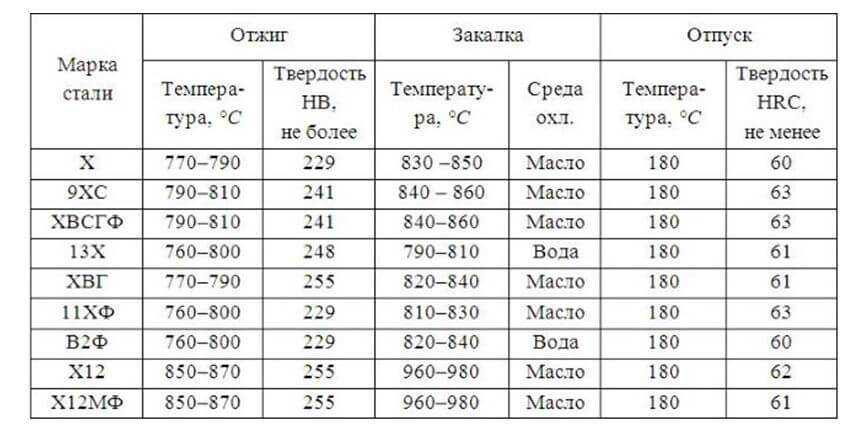

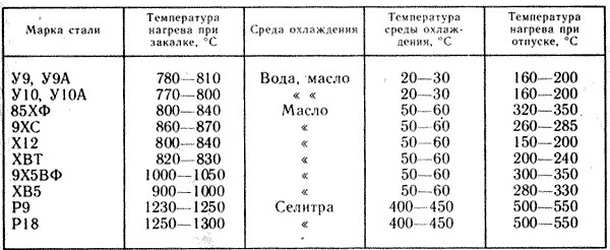

Виды сталей, подлежащих закалке

Проводить закалку и отпуск металла можно не на всех марках сталей. Дело в том, что марки, где содержится менее 0,4 % углерода не меняют свою твердость после проведения данной процедуры. Проводить их закалку нецелесообразно. Технология закалки подходит для инструментальных сталей.

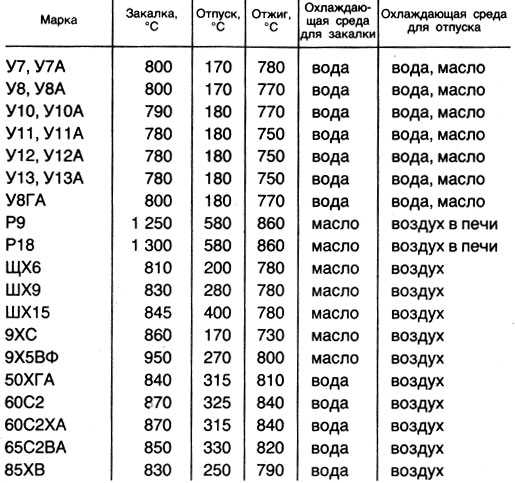

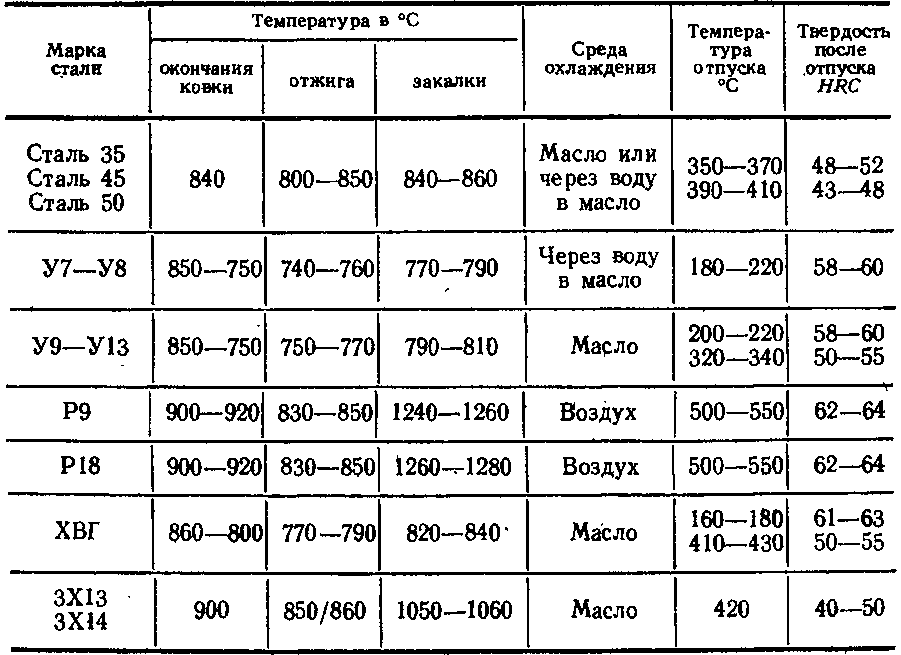

Далее приведена таблица закалки и отпуска металла для разных марок инструментальных сталей:

|

Марка стали |

Температура закалки стали |

Среда охлаждения после закалочного нагрева |

Температура отпуска |

Среда охлаждения после отпуска |

|

У7 |

800 °C |

вода |

170 °C |

вода, масло |

|

У7А |

800 °C |

вода |

170 °C |

вода, масло |

|

У8, У8А |

800 °C |

вода |

170 °C |

вода, масло |

|

У10, У10А |

790 °C |

вода |

180 °C |

вода, масло |

|

У11, У12 |

780 °C |

вода |

180 °C |

вода, масло |

|

Р9 |

1250 °C |

масло |

580 °C |

воздух в печи |

|

Р18 |

1250 °C |

масло |

580 °C |

воздух в печи |

|

ШХ6 |

810 °C |

|

200 °C |

воздух |

|

ШХ15 |

845 °C |

масло |

400 °C |

воздух |

|

9ХС |

860 °C |

масло |

170 °C |

воздух |

Способы закалки металла

Температура закалки металла и скорость охлаждения – главные характеристики, которые нужно учитывать. На выбор этих характеристик влияет марка стали, содержание в ней углерода и легирующих веществ.

На выбор этих характеристик влияет марка стали, содержание в ней углерода и легирующих веществ.

Закалка металла в одной среде

Во время закаливания металла от среды зависит скорость охлаждения. Максимально твердая сталь получается, если окунать его в воду. По такой технологии закаливают среднеуглеродистые низколегированные, а также нержавеющие стали.

Когда в металле содержится более 0,5 % углерода и легирующих веществ, заготовка пойдет трещинами после охлаждения в водной среде. На металле появятся дефекты, он может разрушиться.

Повысить твердость высоколегированных сталей удастся, охлаждая их в воздушной среде.

Читайте также: «Сварка нержавейки электродом»

Если закаливание металла происходит на воде, ее нужно подогреть до 40–60 градусов Цельсия. Холодная вода отскочит от горячей поверхности, образуется паровая рубашка. В результате охлаждение будет происходить медленнее.

Ступенчатое закаливание стали

Время закалки металла со сложным составом увеличивается, поскольку процедура осуществляется в несколько этапов. Чтобы ускорить охлаждение заготовок больших размеров из высоколегированных сталей, необходимо окунать их в воду на несколько минут. Затем закаливание следует продолжить в масле.

Чтобы ускорить охлаждение заготовок больших размеров из высоколегированных сталей, необходимо окунать их в воду на несколько минут. Затем закаливание следует продолжить в масле.

В воде поверхность заготовки мгновенно охлаждается. Затем металл опускают в масло, где деталь остывает до критической температуры структурных преобразований 300–320 градусов Цельсия.

Нельзя закаливать крупные заготовки только в масле, поскольку в этом случае температура изнутри будет замедлять остывание, а значит, металл получится недостаточно твердым.

Изотермическое закаливание стали

Если имеется необходимое оборудование для закалки металла, выполнить эту процедуру получится, даже если сталь высокоуглеродистая. Однако этот процесс будет протекать сложно, в частности, когда изделия из инструментальной стали, к примеру топоры, пружины, зубила.

Из-за быстрого охлаждения в стали образуется напряжение. Высокотемпературный отпуск уменьшает твердость детали.

Последовательность закалки металла следующая

:- Проводят нормализацию, чтобы улучшить структуру.

- Нагревают металл до необходимой температуры.

- Сталь опускают в емкость с селитрой, которая нагрета до 300–350 градусов Цельсия. В такой ванне заготовку выдерживают некоторое время.

По завершении данной процедуры нет необходимости в отпуске металла. При медленном остывании получается снять напряжение.

Светлое закаливание стали

Технический термин «светлая закалка» не применяется. При закаливании легированных сталей, в том числе их нагрев, в вакуумной среде, в инертных газах потемнение металла не происходит.

Закаливание в среде защитных газов – достаточно затратное мероприятие, необходимо использовать специальное оборудование отдельно для каждого типа деталей. Светлая закалка подходит лишь при массовом производстве продукции одного типа.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Заготовку нагревают в вертикальной печи, затем она проходит через индуктор, далее ее опускают в соляную либо селитровую ванну. Важно, чтобы оборудование было герметично. По завершении каждого цикла из него откачивают воздух.

Важно, чтобы оборудование было герметично. По завершении каждого цикла из него откачивают воздух.

Закаливание с самоотпуском

Если охлаждение происходит быстро, внутри заготовки сохраняется тепло. Оно постепенно выходит и отпускает металл, напряжение снимается.

Проводить данную процедуру должны опытные профессионалы, разбирающиеся в том, как сильно можно уменьшить время пребывания заготовки в охлаждающей жидкости.

Если вы осуществляете закалку металла в домашних условиях, самоотпуск делают, когда необходимо обработать крепежные элементы и небольшие детали, чтобы придать им большую твердость. Следует расположить их на теплоизолирующем материале, а затем укрыть асбестом.

Закалка стали с полиморфным превращением

Если сталь углеродистая, когда повышается температура выше установленной границы, начинаются фазовые превращения, которые изменяют кристаллическую решетку.

Когда температура достигает максимальной отметки (зависит от процентного содержания углерода), начинается распад карбида железа, образуется раствор углерода в железе, он носит название «аустенит».

Если остывание происходит медленно, начинается распад аустенита. В результате кристаллическая решетка возвращается в первоначальное состояние.

Когда охлаждение углеродистых сталей происходит слишком быстро, в зависимости от режима закаливания, в заготовках образуются различные фазовые состояния. Максимальной прочностью из них обладает мартенсит.

Чтобы получить мартенситную структуру, доэвтектоидные стали (до 0,8 % C) нужно нагреть до температуры выше точки Ас3 на 30-50 °C, для заэвтектоидных – на 30-50 °С выше Ас1.

Такой вид закалки металла подходит для инструмента для резки металла, а также чтобы сделать трущиеся в процессе эксплуатации детали более прочными, к примеру шестерни, валы, обоймы, втулки.

Читайте также: «Контактная сварка»

Если осуществляется нагрев до низких температур, в структуре доэвтектоидных сталей месте с мартенситом происходит сохранение мягкого феррита. Он делает сталь мягче, ухудшает эксплуатационные параметры после отпуска.

Данный вид закаливания считается неполным, детали получатся бракованные. Однако эта технология подходит для тех ситуаций, когда необходимо исключить образование трещин.

Закалка стали без полиморфного превращения

Закалка металла без полиморфного превращения подходит для цветных металлов и сплавов, которые имеют ограниченную растворимость вторичных фаз при стандартных температурах. В них при повышенном температурном режиме выше линии солидуса (линия, ниже которой находится твердая фаза) происходит полное растворение вторичных фаз.

Если охлаждение осуществляется резко, не происходит выделение вторичных фаз. Дело в том, что для протекания этой операции нужно некоторое время.

По завершении термической обработки цветной сплав будет термодинамически неустойчивым. С течением времени начнется его распад с выделением вторичной фазы.

Данный процесс распада, который осуществляется в естественных условиях, носит название естественного старения либо искусственного старения (при нагреве).

В результате получается равновесная структура. В зависимости от режима процесса меняются параметры металла.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Закаливание цветных металлов зачастую не делает их более прочными в отличие от углеродистых сталей. Медные сплавы после термической обработки получают нужную пластичность.

Для подобных металлов применяют отпуск, такая технология позволяет снять напряжение после литья, прокатки, штамповки, ковки или прессования.

Закалка цветных металлов

Специфика закаливания алюминия

Достаточно редко требуется самостоятельная закалка алюминиевых изделий. Дело в том, что продукция из литейных и деформируемых сплавов уже прошла необходимую термическую обработку, во время использования изделия остаются твердыми и жесткими.

В каких случаях может потребоваться в домашних условиях закалить алюминий? К примеру, если вы сварили детали из алюминиевых сплавов и изделие потеряло жесткость в области прилегания к сварному шву.

Однако самостоятельно провести данную процедуру проблематично. Необходимо знать тип сплава, выдержать термические параметры с высокой точностью ±5 °C.

Охлаждение также нужно выполнить правильно, для этого необходимо иметь опыт проведения подобных работ. Если нарушить технологию, деталь поведет.

Читайте также: «Технология сварки сталей»

В случае необходимости, когда вам нужно применить данный вид термической обработки самостоятельно, прежде всего потребуется специальная печь для закалки металла с высокоточным регулятором. Кроме того, необходимо понимать, что вы будете вынуждены проводить закалку по очереди для каждого образца, чтобы подобрать подходящие параметры термической обработки.

Специфика закаливания меди

Термическая обработка меди и стали в корне отличается. Если нагреть медь до красного каления, когда температура превышает 600 градусов Цельсия, а затем быстро охладить в водной среде, произойдет ее отпускание. В результате заготовка станет мягкой.

Выполнить процедуру закаливания меди самостоятельно труднее, чем отпустить. Придется нагреть ее до 400 градусов Цельсия, чтобы не произошло красное каление. Когда заготовка будет нагрета до требуемой температуры, металл нужно остудить в воздухе. Только тогда деталь станет твердой, как после нагартовки.

В случае, когда у вас есть термопечь для закалки металла и вы планируете закалить медные заготовки дома, необходимо приобрести пирометр, чтобы вы могли отслеживать температуру нагрева.

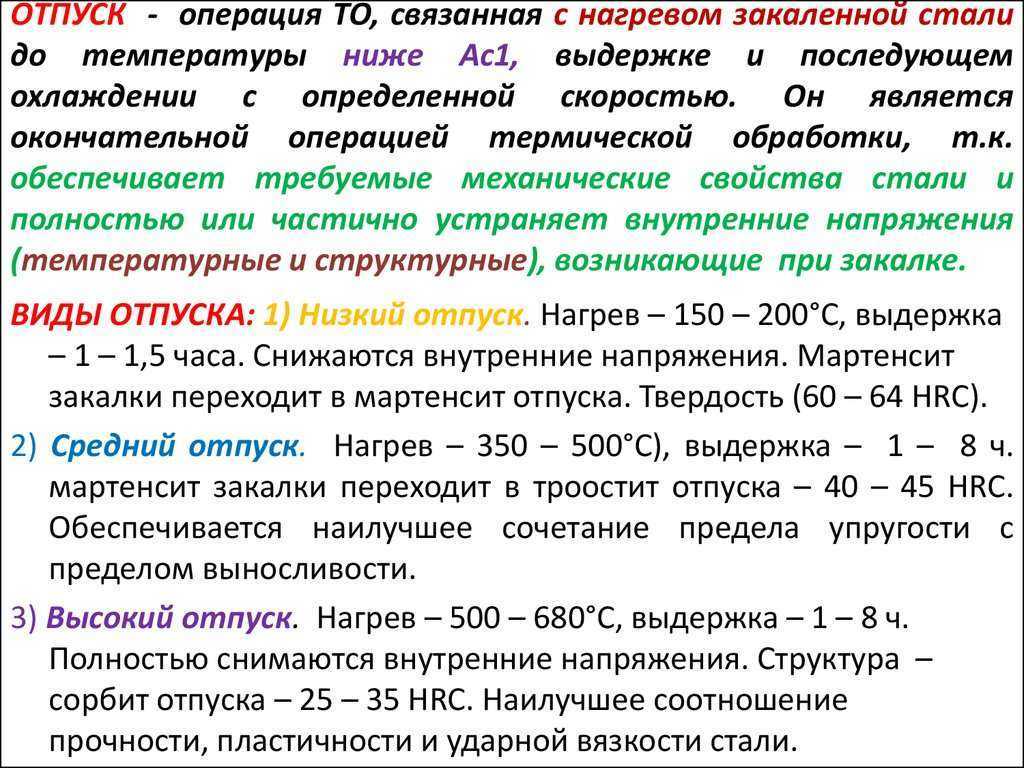

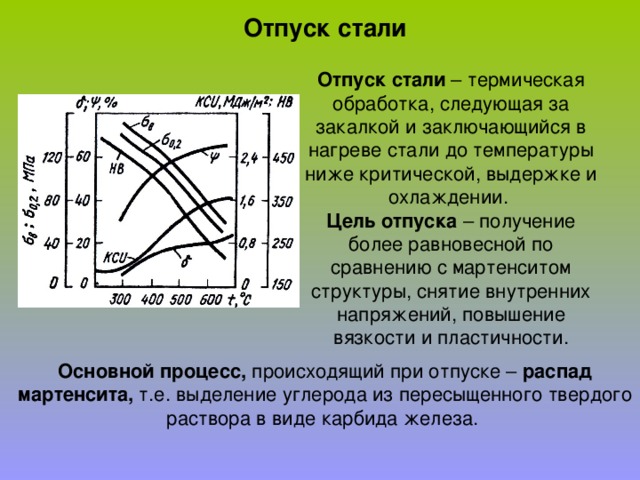

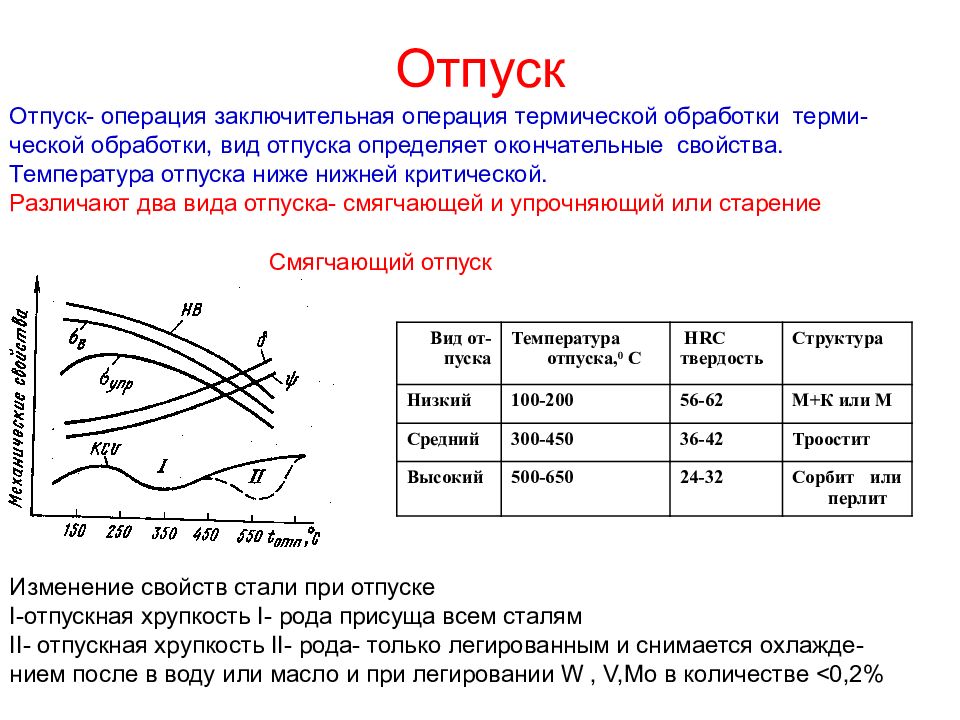

Отпуск и старение металла после закалки

Процедуру закаливания стали проводят для того, чтобы сделать ее более твердой. Однако хрупкость заготовки также увеличивается. Из-за этой особенности следует осуществлять отпуск металла, когда происходит небольшое снижение прочности и твердости заготовки, при этом материал обретает нужную пластичность. Отпуск выполняют при более низкой температуре, при этом охлаждение происходит медленно.

Закаливать металл можно, не меняя его структуру, то есть без полиморфного превращения.

Отпуск металла является одним из видов термической обработки, подходящей для заготовок, которые были закалены до критической точки, и произошло полиморфное изменение кристаллической решетки.

Во время отпуска заготовка выдерживается в течение некоторого времени в нагретом состоянии, затем ее постепенно охлаждают на воздухе.

Отпуск необходим, чтобы устранить внутреннее напряжение, снизить хрупкость заготовки, сделав ее более пластичной.

Читайте также: «Шлифовка металла»

Старение позволяет достичь требуемой твердости металла. Старение подразделяется на несколько видов:

- Естественное, в этом случае прочность металла после закалки увеличивается самостоятельно, снижается пластичность.

Естественное старение происходит тогда, когда металл выдерживают в естественной среде.

Естественное старение происходит тогда, когда металл выдерживают в естественной среде. - Термическое старение. В этом случае заготовка становится более твердой за счет того, что ее выдерживают при высокой температуре. Однако при проведении такой обработки может случиться перестаривание. Тогда твердость, прочность и текучесть металла достигают своего максимума и постепенно снижаются.

- Деформационное старение. Для его осуществления проводят пластическую деформацию металла после его закалки. Структура заготовки – пересыщенный твердый раствор.

Проверка качества закалки стали в домашних условиях

Как понять, что у вас получилось самостоятельно провести закалку детали и она стала достаточно твердой? Существует несколько методик, первая из них традиционная. Для этого нужно поцарапать металл неалмазным надфилем, его твердость составляет 55÷60 HRC.

Заметили, что на металле образовались борозды? Это указывает на то, что закалить сталь и сделать ее тверже не получилось. Когда надфиль скользит по металлу, значит, закалка прошла успешно.

Когда надфиль скользит по металлу, значит, закалка прошла успешно.

Следующая технология проверки закаливания металла в домашних условиях заключается в том, что вы царапаете закаленной сталью по стеклянной бутылке. Также самостоятельно у вас получится проверить не только твердость стали, но и структуру металла. Потребуется закалить несколько образцов одинакового металла в разных режимах. После этого можно осмотреть заготовки, чтобы сравнить структуру и размер зерна.

Закалка металла используется в течение многих столетий, чтобы улучшить эксплуатационные характеристики стали.

Читайте также: «Деформация металла»

Термическая обработка, при которой металл нагревается, а затем охлаждается в определенной среде, позволяет сделать сталь твердой и прочной. Необходимо выбирать температурный режим в зависимости от состава сплава, а также механических параметров, которые необходимо достичь.

Если неправильно выбрать режим закаливания стали, металла станет хрупким либо его верхний слой получится слишком мягким. Важно разбираться в различных способах и технологии закалки стали, чтобы не совершить ошибку и не испортить заготовку.

Важно разбираться в различных способах и технологии закалки стали, чтобы не совершить ошибку и не испортить заготовку.

Термическая обработка стали, ножей и лезвий — Soul Ceramics

Термическая обработка стали, ножа или лезвия — это неотъемлемый процесс, обеспечивающий их твердость, долговечность и соответствие своему назначению. Термическая обработка изменяет свойство стали из мягкого обрабатываемого металла в закаленную сталь, пригодную для изготовления ножей или лезвий.

Основное внимание при нагреве стали необходимо учитывать при нагревании до температуры, которая зависит от количества углерода, присутствующего в основном металле. Количество углерода существенно определяет тип термической обработки, которую можно с ним проводить.

Три основных этапа термической обработки

В основном существует 3 основных этапа процесса термической обработки, которые в общих чертах описываются следующим образом:

- Медленное нагревание металла для достижения постоянной температуры металла

- Замачивание или выдержка металла при определенной температуре в течение определенного времени

- Охлаждение металла до комнатной температуры

Прежде чем приступить к термообработке стали, важно иметь подходящее оборудование для эффективного выполнения процесса. Для постоянной температуры вам понадобится соответствующая печь или печь, а также вам понадобится подходящий материал, который поможет эффективно закалить и охладить сталь.

Для постоянной температуры вам понадобится соответствующая печь или печь, а также вам понадобится подходящий материал, который поможет эффективно закалить и охладить сталь.

Этап 1 — Нагрев

Важнейшим элементом на этапе нагрева является обеспечение последовательного и равномерного нагрева стали по всей ее поверхности. Невыполнение этого требования приведет к тому, что части металла останутся мягкими или слишком хрупкими при перегреве, или одна область металла может расшириться слишком быстро, что приведет к растрескиванию или деформации. Медленное и устойчивое повышение температуры лучше всего и может быть эффективно достигнуто с помощью предварительно запрограммированной опции с печью для термообработки.

Выбор правильной скорости нагрева может зависеть от ряда факторов, среди которых

- Проводимость металла. Чем выше проводимость металла, тем быстрее он нагреется

- Если металл ранее подвергался обработке, то для сохранения его целостности потребуется более мягкое повышение температуры

- Более толстые или большие куски металла необходимо нагревать в течение более длительного и медленного периода времени, чтобы все части металла нагревались до одинаковой температуры (т.

лицо)

лицо)

Стадия 2. Замачивание или выдержка

Это жизненно важная стадия процесса. Металл нужно выдержать при температуре определенное время, чтобы его внутренняя структура изменилась до нужного состояния. «Замачивание» — это период, в течение которого ваш металл выдерживается при соответствующей температуре.

Важно учитывать некоторые из тех же факторов, что и на стадии нагрева, особенно учитывая массу металла, когда речь идет о том, как долго должна длиться стадия выдержки. Также важно постепенно достигать этой температуры, чтобы вся металлическая конструкция достигла требуемой температуры выдержки.

Это важно, потому что неравномерный нагрев может привести к деформации металла и ухудшению качества конечного продукта.

Стадия 3 – Охлаждение

Существует несколько способов вернуть металлу комнатную температуру, и этот метод зависит от того, чего вы пытаетесь достичь в результате. Скорость охлаждения также зависит от среды, которую вы используете.

Скорость охлаждения также зависит от среды, которую вы используете.

Одним из основных методов охлаждения стали является использование закалки, которая может выполняться с использованием таких материалов, как воздух, масло, вода или рассол. Закалка является эффективным методом упрочнения металла, так как после выдержки в течение определенного периода времени охлаждение происходит быстро и сохраняет структуру металла.

Не все металлы подходят для закалки. Закалка может привести к растрескиванию или деформации некоторых металлов. Как правило, рассол или вода могут быстро охладить металл, тогда как масляные смеси лучше подходят для более медленного охлаждения. Общее правило состоит в том, что воду можно использовать для упрочнения углеродистых сталей, масло – для упрочнения легированных сталей, а воду – для закалки цветных металлов. Основа вашего решения должна основываться на структуре и желаемом конечном использовании вашего металла.

Как и в любом процессе, вам, как новичку, потребуется время, чтобы достичь желаемых результатов. Лучше всего попрактиковаться с различными типами стали, прежде чем использовать процесс для завершения проекта ножа или лезвия. Вы также должны рассмотреть оборудование для термообработки, которое вы будете использовать для своего проекта. Наряду с очевидным необходимым оборудованием для обеспечения безопасности, таким как термостойкие перчатки и щипцы, а также предпочтительными материалами для закалки, вам также необходимо будет рассмотреть жизненно важный компонент – печь или печь, которую вы будете использовать для проведения термообработки.

Лучше всего попрактиковаться с различными типами стали, прежде чем использовать процесс для завершения проекта ножа или лезвия. Вы также должны рассмотреть оборудование для термообработки, которое вы будете использовать для своего проекта. Наряду с очевидным необходимым оборудованием для обеспечения безопасности, таким как термостойкие перчатки и щипцы, а также предпочтительными материалами для закалки, вам также необходимо будет рассмотреть жизненно важный компонент – печь или печь, которую вы будете использовать для проведения термообработки.

Компания Soul Ceramics предлагает широкий ассортимент печей для термообработки, преимущество которых заключается в программировании параметров нагрева и времени для обеспечения постоянного и равномерного нагрева стали, ножа или лезвия. В отличие от других методов, таких как паяльная лампа или печь, тепло в печи для термообработки можно контролировать и точно регулировать в зависимости от металла.

Пожалуйста, ознакомьтесь с нашим ассортиментом печей для термообработки и нашим руководством по печам для термообработки, чтобы узнать, есть ли модель, которая соответствует вашим потребностям в термообработке.

Дополнительные материалы по изготовлению ножей

- Как сделать нож: пошаговое руководство

- Обзор расходных материалов и инструментов, необходимых для изготовления ножей

- Какую сталь выбрать для изготовления ножей

Термическая обработка нержавеющей стали для начинающих | Hot Shot Ovens

Получение желаемых результатов в качестве слесаря-любителя — это нечто большее, чем формирование и обработка металла. Любите ли вы изготавливать ножи или другие изделия, термическая обработка необходима для улучшения таких свойств, как прочность, твердость и гибкость.

Но термическая обработка может быть сложной. Это особенно верно в отношении нержавеющей стали, популярного производителя ножей и других мастеров-любителей.

Итак, мы составили это руководство, чтобы познакомить вас с основами термообработки нержавеющей стали для изготовления ножей или других целей. Мы расскажем, что вам нужно знать о различных типах нержавеющей стали и правильной термообработке для ваших продуктов.

Если вы только начинаете или хотите улучшить свои навыки, это руководство даст вам знания о том, как добиться успеха при термообработке нержавеющей стали.

Нержавеющая сталь Определение

Нержавеющие стали представляют собой сплавы — смеси двух или металлов и неметалла. В отличие от ваших основных инструментальных сталей 01 и других углеродистых сталей с высоким содержанием углерода, «нержавеющая» сталь означает легированную сталь, которая в основном состоит из железа и не менее 10,5% хрома. При производстве нержавеющей стали хром образует оксидный барьер, обеспечивающий высокую коррозионную стойкость.

Другие элементы, такие как никель, молибден и марганец, присутствуют в некоторых нержавеющих сталях для улучшения их свойств.

Для чего нужна термообработка нержавеющей стали

Коррозионная стойкость является ключевым свойством нержавеющей стали. Другие свойства, в меньшей степени. И некоторые из этих других свойств могут быть важны для того, что вы делаете.

Возьмем, к примеру, пластичность. Это относится к способности растягиваться или изгибаться под нагрузкой, не ломаясь и не трескаясь. Пластичность – ценное свойство ножей. Со сломанным лезвием многого не сделаешь. А повысить пластичность можно с помощью термической обработки.

Другие виды обработки будут зависеть от типа нержавеющей стали (к которому мы перейдем чуть позже) и потребностей конкретного применения. Но наиболее распространенными причинами термической обработки этих металлов являются упрочнение, снятие напряжений (для компенсации производственных напряжений) и повышение стойкости к истиранию.

Типы нержавеющей стали

Существует множество типов нержавеющей стали, каждая из которых имеет разные механические свойства, уровни твердости и т. д. Вероятно, вам не нужно запоминать их все. Но основные типы делятся на пять категорий в зависимости от их микроструктуры и легирующих элементов.

Аустенитная сталь

- Наиболее распространенный тип нержавеющей стали

- Название происходит от минерала аустенита, твердого раствора железа и углерода

- Состоит из не менее 50 % железа, 18 % хрома и 8 % никеля

- Немагнитный

- Отличная формуемость, свариваемость и коррозионная стойкость

- Для чего нужна термообработка: Для снятия напряжения или повышения пластичности после холодной штамповки или сварки; нельзя закаливать

- Примеров: Нержавеющая сталь 304 и 316

Мартенситный

- Название происходит от минерального мартенсита, типа железоуглеродной фазы, которая образуется при быстром охлаждении некоторых сталей.

- Мартенситная микроструктура обеспечивает высокую прочность и твердость, но также делает его хрупким и менее коррозионностойким

- Состоит из не менее 50% железа и 11-17% хрома

- Магнитный

- Зачем нужна термообработка: Повышение прочности и твердости

- Примеры: Нержавеющая сталь 410 и 420

Ферритный

- Название происходит от минерала феррита, типа железоуглеродной фазы, которая образуется при медленном охлаждении некоторых сталей

- Ферритная микроструктура обеспечивает хорошую формуемость, но снижает коррозионную стойкость

- Состоит из не менее 50% железа и 10-27% хрома

- Магнитный

- Зачем нужна термообработка: Повышение твердости, снятие напряжения после холодной штамповки или сварки

- Примеры: Нержавеющая сталь 430

Дуплекс

- Комбинация аустенитного и ферритного

- Высокая коррозионная стойкость и более высокая прочность, чем у аустенитного

- Содержит 21-23% хрома и 4-6% никеля

- Зачем нужна термообработка: Отжиг на твердый раствор (см.

ниже) для восстановления дуплексной структуры после сварки

ниже) для восстановления дуплексной структуры после сварки - Примеры: 2205 и 2507 нержавеющая сталь

Дисперсионное твердение

- Также известна как нержавеющая сталь PH

- Состоит из не менее 17% хрома, 4-7% никеля и других легирующих элементов, таких как медь, ниобий и молибден

- Зачем нужна термообработка: Повышение прочности и твердости и достижение высокой коррозионной стойкости

- Примеры: 17-4PH, 15-5PH и 13-8Mo

Общие методы термической обработки нержавеющей стали

Как видите, процессы термической обработки различаются в зависимости от типа нержавеющей стали и того, для чего вы ее используете. Например, если вы делаете нож из нержавеющей стали, вот несколько термообработок, которые вам могут понадобиться.

Отжиг

Нагрев материала до определенной температуры, выдержка при этой температуре в течение определенного времени, затем медленное охлаждение. Этот процесс размягчает сталь и улучшает ее пластичность и обрабатываемость. Это может быть полезно, если вы будете много заниматься ковкой или формовкой.

Этот процесс размягчает сталь и улучшает ее пластичность и обрабатываемость. Это может быть полезно, если вы будете много заниматься ковкой или формовкой.

Отжиг на твердый раствор

Нагрейте сталь до температуры, достаточной для растворения любых вредных выделений в микроструктуре. Затем закалите его (быстро охладите, в отличие от обычного отжига), чтобы зафиксировать растворенные атомы в твердом состоянии. Этот процесс повышает коррозионную стойкость, прочность и пластичность. Отжиг на твердый раствор восстанавливает коррозионную стойкость после сварки или других производственных процессов.

Закалка

Нагрев металла до температуры выше его критической температуры с последующим быстрым охлаждением. Этот процесс изменяет микроструктуру металла с аустенитной на мартенситную нержавеющую сталь. Твердость и прочность металла увеличиваются, но хрупкость может сделать его менее пригодным для некоторых применений. Чтобы преодолеть это, отпустите его (см. ниже), уменьшив хрупкость и повысив прочность.

Дисперсионное твердение

Для некоторых нержавеющих сталей, которые невозможно упрочнить стандартными методами, используйте дисперсионное твердение. Этот процесс включает нагрев металла до определенной температуры в течение определенного времени с последующим охлаждением. В результате образуются интерметаллические соединения, повышающие прочность и твердость без увеличения хрупкости.

Отпуск

После закалки сталь становится хрупкой. Закалка для повышения прочности. Нагрейте сталь до более низкой температуры, чем в процессе закалки, а затем дайте ей медленно остыть.

Снятие напряжения

Нагрейте металл до уровня ниже его критической температуры (иногда выше, чем при отпуске) и выдержите его там некоторое время. Используйте его для повышения стабильности и точности размеров готового продукта.

Передовой опыт и рекомендации по термообработке нержавеющей стали

Термическая обработка — штука сложная. Вот некоторые вещи, о которых следует помнить, чтобы помочь вам развить эти навыки.

- Узнайте, с каким типом нержавеющей стали вы работаете. Различные типы нержавеющей стали имеют разные свойства и по-разному реагируют на термообработку. Убедитесь, что вы знаете состав и характеристики, чтобы вы могли выбрать соответствующую термообработку.

- Используйте точное измерение температуры. Точная температура имеет решающее значение для успеха любого рецепта термообработки. Инвестируйте в точную термопару или пирометр.

- Используйте соответствующие методы нагрева и охлаждения. Нержавеющую сталь следует нагревать и охлаждать контролируемым образом, чтобы предотвратить растрескивание и деформацию. Используйте печь для термообработки или соляную ванну для термообработки или масляную ванну для нагрева и закалки.

- Выполните процесс термообработки до Т. Выполните шаги в определенном порядке. Придерживайтесь рекомендуемых параметров времени и температуры.

- Будьте терпеливы.