Отпуск после закалки металла: Отпуск стали — статьи. Производственное Предприятие «Металлоцентр»

alexxlab | 27.03.2023 | 0 | Разное

Отпуск – определение, процесс, преимущества и многое другое

Отпуск — это один из многих процессов термической обработки сплавов на основе железа. Эти процессы изменяют физико-механические свойства, такие как внутренняя структура металла, пластичность, твердость, вязкость, обрабатываемость, эластичность и прочность.

Эти изменения необходимы для того, чтобы обеспечить соответствие металлов их применению и условиям эксплуатации. Без термообработки невозможно использовать металлы в полную силу в большинстве систем.

Что такое отпуск?

Отпуск — это процесс термической обработки, при котором детали нагреваются и выдерживаются при температуре ниже критической точки в течение определенного времени. Затем детали охлаждаются до комнатной температуры на воздухе.

Как и другие процессы термообработки, такие как отжиг и нормализация, процесс отпуска изменяет нежелательные механические свойства металла, чтобы они больше соответствовали предполагаемому применению.

Отпуск влияет на механические свойства всей детали от поверхности до сердцевины. Но частичный отпуск также возможен в индукционных установках.

Отпуск металлов полезен в тех областях, где требуется определенный уровень гибкости компонентов.

Этот процесс термообработки может также использоваться для снижения твердости недавно сваренных деталей. Высокая локальная температура, возникающая в процессе сварки, может привести к высокой твердости в зонах термического влияния. Отпуск может помочь уменьшить эти участки с высокой твердостью.

Теоретически, отпуск может проводиться для широкого спектра металлов, но обычно она ассоциируется с углеродистой сталью, поскольку немногие другие металлы реагируют на этот метод термообработки так же, как сталь.

Когда используется отпуск?

Отпуск чаще всего проводится после процессов закалки. В этих процессах материал нагревают выше верхней критической температуры с последующим быстрым охлаждением или закалкой.

Такая операция делает материал твердым и хрупким, в некоторых случаях хрупким, как стекло. Хотя во многих случаях нам необходима высокая твердость, повышенная хрупкость, которая сопровождает ее, не так желательна.

Хотя во многих случаях нам необходима высокая твердость, повышенная хрупкость, которая сопровождает ее, не так желательна.

Чтобы уменьшить хрупкость и восстановить пластичность, металлы повторно нагревают, на этот раз до более низких температур. Это помогает найти баланс между твердостью и пластичностью. Скорость охлаждения при отпуске также медленнее, чем при закалке.

Для достижения наилучших результатов процесс отпуска должен проводиться сразу после закалки. Это позволяет избежать хрупких свойств, возникающих в процессе закалки.

Следует помнить, что любые ошибки во время процесса могут привести к повреждению, деформации или короблению материала.

Отпуск также проводится, когда материал закаляется другими способами, например, в процессе сварки. Она также применяется к материалам, закаленным в процессе работы. Это материалы, которые стали твердыми в результате таких процессов, как гибка, сверление, формовка, штамповка и прокатка.

Процесс отпуска

Как и другие процессы термической обработки, процесс отпуска проходит в три этапа. Этими этапами являются:

Этими этапами являются:

- Нагрев

- Выдержка

- Охлаждение

1. Нагрев

Нагрев до точной температуры должен происходить с контролируемой скоростью, так как если металл нагревается слишком быстро, это может привести к растрескиванию. Подходящая температура зависит от типа стали и желаемого изменения свойств. Например, инструментальные стали закаливаются при гораздо более низких температурах, чем пружинная сталь.

Обычно металл нагревают в печи (газовой, электрической или индукционной) в присутствии инертного газа или вакуума для предотвращения окисления. Но некоторые стали закаливают в соляных ваннах или даже на воздухе.

Выбранная атмосфера также влияет на поверхность деталей.

2. Выдержка

После того, как металл достигнет желаемой температуры, он должен быть выдержан при этой температуре в течение заранее определенной продолжительности. Продолжительность зависит от типа стали, сечения деталей и требуемых механических свойств.

В зависимости от температуры отпуска и времени выдержки механические свойства закаленной стали изменяются. Пластичность и ударная вязкость увеличиваются с повышением температуры и времени выдержки. Однако предел прочности при растяжении снижается при повышении температуры.

Влияние на твердость зависит от доли различных фаз, таких как мартенсит, сохранившийся аустенит и графитовые конкреции. По мере увеличения времени пребывания в печи мартенситная фаза уменьшается, а сохранившийся аустенит увеличивается. Поскольку аустенитная фаза относительно мягче, твердость всей детали снижается.

3. Охлаждение

Этап охлаждения не менее важен, чем первые два. В процессе охлаждения деталь охлаждается, заранее определенным образом.

Скорость охлаждения и используемый метод зависят от различных факторов.

Цвета отпуска

Когда мы нагреваем металлические изделия, они подвергаются окислению. Это приводит к появлению различных цветов на поверхности металла. Полученный цвет указывает на температуру отпуска.

Цвета варьируются от светло-желтого до различных оттенков синего. Полный список цветов, получаемых при различных температурных режимах, приведен ниже:

| Цвет отпуска | Температура в градусах Цельсия | Применение |

|---|---|---|

| Бледно-желтый | 175 – 205 | Граверы, бритвы, скребки |

| Цвет соломы | 205 – 225 | Кромочные инструменты, ножи, развертки, перфораторы |

| Желтый | 225 – 250 | Рубанки, разметчики |

| Коричневый | 250 – 265 | Долота, штампы, сверла, молотки, пресс-инструменты |

| Пурпурный | 265 – 285 | Хирургические инструменты |

| Синий | 285 – 305 | Отвертки, ключи |

| Светло-синий | 305 – 335 | Шестерни, конструкционная сталь, пружины, пилы по дереву |

| Серо-голубой | 335 – 375 | Конструкционная сталь , пружины, пилы по дереву |

Однако эти цвета не всегда указывают на точную температуру отпуска. Многие другие факторы, такие как легирующие элементы, атмосфера, обработка поверхности и продолжительность отпуска, оказывают влияние на конечный цвет. Например, коррозионностойкие стали менее подвержены окислению и, следовательно, достигают определенных цветов отпуска при более высоких температурах, чем их более подверженные коррозии аналоги.

Многие другие факторы, такие как легирующие элементы, атмосфера, обработка поверхности и продолжительность отпуска, оказывают влияние на конечный цвет. Например, коррозионностойкие стали менее подвержены окислению и, следовательно, достигают определенных цветов отпуска при более высоких температурах, чем их более подверженные коррозии аналоги.

Таким образом, не рекомендуется использовать эту таблицу для точного определения температуры отпуска. Эти цвета следует воспринимать только как индикатор для оценки температуры поверхности металла во время отпуска.

Преимущества отпуска

- Повышенная пластичность и гибкость;

- Снижение хрупкости;

- Избыточная твердость может быть скорректирована до приемлемого уровня;

- Улучшение микроструктуры, что повышает прочность металла;

- Снятие внутренних напряжений, накопленных в результате предыдущих операций. Если не принять меры, остаточные напряжения могут привести к водородному растрескиванию;

- Повышение износостойкости как поверхности, так и сердцевины;

- Повышенная обрабатываемость и формуемость для последующих процессов;

- Повышенная вязкость;

- Отпуск происходит быстрее, чем отжиг.

Заключение

Независимо от того, нужна ли вам булавка или вы хотите построить стадион на 80 000 мест, отпуск незаменим. Он по-прежнему остается одним из наиболее важных и широко используемых процессов термической обработки в различных областях применения стали.

По мере того, как мы все дальше продвигаемся в строительстве более сложных конструкций, чем когда-либо, использование компонентов, прошедших отпуск в производстве и строительстве со временем, будет только расширяться.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Отжиг стали: процесс, виды, преимущества, недостатки и области применения» и «5 причин использовать пассивацию для деталей из нержавеющей стали».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Отпуск стали. Температура отпуска стали. Режимы отпуска стали. Отпускная хрупкость. Улучшение термическая обработка.

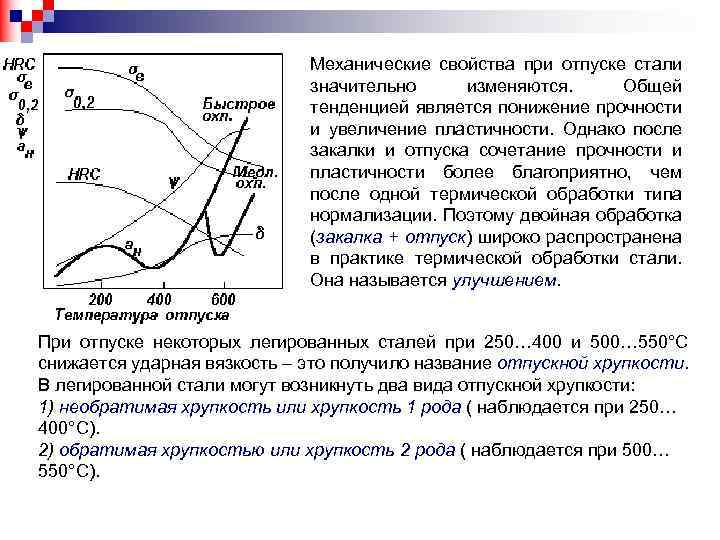

Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей (см. Закалка стали). С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей (см. Закалка стали). С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

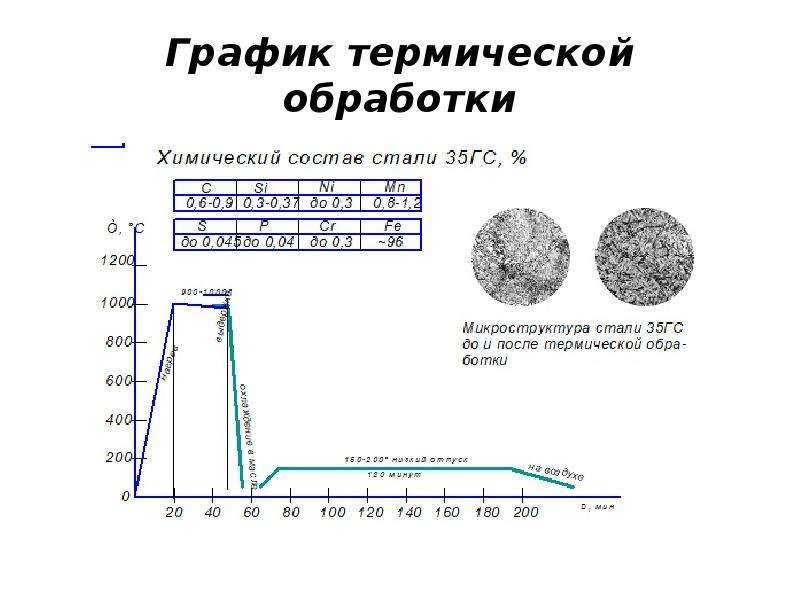

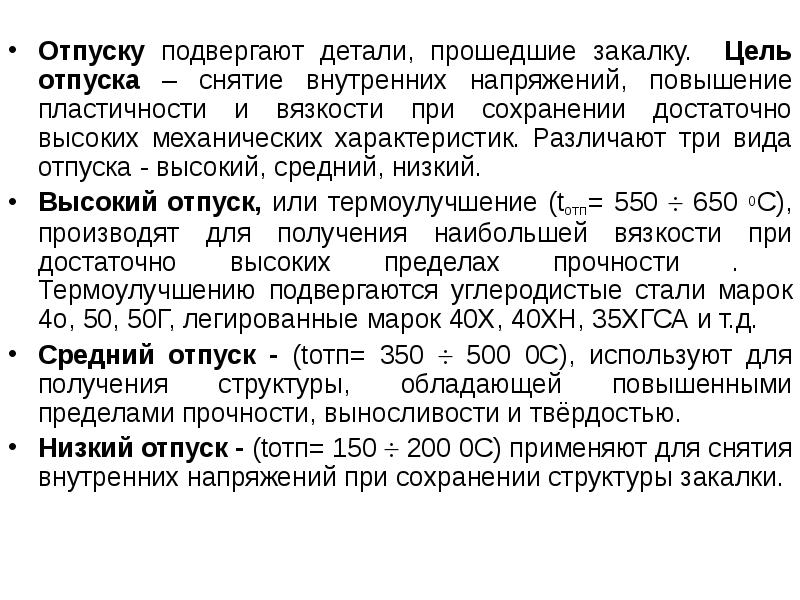

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300oС.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей после закалки токами высокой частоты или после цементации.

2. Средний отпуск с температурой нагрева Тн = 300…450oС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450…650oС..

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей.

Закалка стали. Закалка металла. Виды закалки. Температура закалки. Закаливаемость. Прокаливаемость. Критический диаметр.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью.

Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I рода наблюдается при отпуске в области температур около 300oС. Она не зависит от скорости охлаждения. Это явление связано с неравномерностьюпревращения отпущенного мартенсита (см. Мартенсит. Мартенситное превращение.). Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы хрупкие.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

Отпускная хрупкость II рода наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650oС. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому деекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому деекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг.Отжиг стали. Отжиг первого рода. Диффузионный отжиг. Отжиг рекристаллизационный. Отжиг для снятия напряжений.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650oС без последующего быстрого охлаждения.

Индукционная закалка. Закалка и отпуск

Процесс поверхностной закалки, используемый для повышения износостойкости, твердости поверхности и усталостной долговечности за счет создания закаленного поверхностного слоя при сохранении неизменной микроструктуры сердцевины.

Индукционная закалка используется для улучшения механических свойств деталей из черных металлов в определенной области. Типичными областями применения являются трансмиссия, подвеска, компоненты двигателя и штамповки. Индукционная закалка отлично подходит для устранения гарантийных претензий / поломок в полевых условиях. Основными преимуществами являются повышение прочности, усталостной прочности и износостойкости в определенной области без необходимости изменения конструкции компонента.

Преимущества индукционной закалки

Подходит для деталей, подвергающихся большим нагрузкам. Индукция придает высокую твердость поверхности с глубоким корпусом, способным выдерживать чрезвычайно высокие нагрузки. Усталостная прочность увеличивается за счет развития мягкого ядра, окруженного чрезвычайно прочным внешним слоем. Эти свойства желательны для деталей, подвергающихся скручивающей нагрузке, и поверхностей, подвергающихся ударным нагрузкам. Индукционная обработка выполняется по одной детали за раз, что обеспечивает очень предсказуемое перемещение размеров от детали к детали.

Применение и материалы

Индукционная закалка — это процесс термической обработки, проводимый для улучшения механических свойств в локализованной области железного компонента. Образовавшаяся закаленная зона улучшает износостойкость и сопротивление усталости, а также прочностные характеристики.

Типичные области применения индукционной закалки включают шестерни, валы, оси, кулачки, штамповки и шпиндели, в основном симметричные детали. Индукционная закалка применяется для упрочнения определенного участка детали. Цельная, поверхностная закалка отдельных участков.

- Углеродистая сталь

- Легированные стали

- Нержавеющая сталь (мартенситная)

- Металлический порошок

- Чугун

- Серый чугун

- Ковкий чугун

- Ковкий чугун

Детали процесса индукционной закалки

Индукционная закалка — это процесс, используемый для поверхностной закалки деталей из стали и других сплавов. Детали, подлежащие термообработке, помещают внутрь медного змеевика, а затем нагревают до температуры, превышающей их температуру трансформации, путем подачи на змеевик переменного тока. Переменный ток в катушке индуцирует переменное магнитное поле внутри заготовки, которое вызывает нагрев внешней поверхности детали до температуры, превышающей диапазон трансформации.

Детали, подлежащие термообработке, помещают внутрь медного змеевика, а затем нагревают до температуры, превышающей их температуру трансформации, путем подачи на змеевик переменного тока. Переменный ток в катушке индуцирует переменное магнитное поле внутри заготовки, которое вызывает нагрев внешней поверхности детали до температуры, превышающей диапазон трансформации.

Компоненты нагреваются с помощью переменного магнитного поля до температуры в пределах или выше диапазона превращения с последующей немедленной закалкой. Это электромагнитный процесс с использованием медной катушки индуктивности, на которую подается ток определенной частоты и мощности.

Сопутствующие услуги

Ausbay закалка

Ausbay закалка

Martempering/Marquenching

Press закалка

Свяжитесь с нами для цитаты.

Процесс поверхностного упрочнения, используемый для повышения износостойкости, твердости поверхности и усталостной долговечности за счет создания закаленного поверхностного слоя при сохранении неизменной микроструктуры сердцевины.

Индукционная закалка используется для улучшения механических свойств деталей из черных металлов в определенной области. Типичными областями применения являются трансмиссия, подвеска, компоненты двигателя и штамповки. Индукционная закалка отлично подходит для устранения гарантийных претензий / поломок в полевых условиях. Основными преимуществами являются повышение прочности, усталостной прочности и износостойкости в определенной области без необходимости изменения конструкции компонента.

Преимущества индукционной закалки

Подходит для деталей, подвергающихся большим нагрузкам. Индукция придает высокую твердость поверхности с глубоким корпусом, способным выдерживать чрезвычайно высокие нагрузки. Усталостная прочность увеличивается за счет развития мягкого ядра, окруженного чрезвычайно прочным внешним слоем. Эти свойства желательны для деталей, подвергающихся скручивающей нагрузке, и поверхностей, подвергающихся ударным нагрузкам. Индукционная обработка выполняется по одной детали за раз, что обеспечивает очень предсказуемое перемещение размеров от детали к детали.

Применение и материалы

Индукционная закалка — это процесс термической обработки, проводимый для улучшения механических свойств в локализованной области железного компонента. Образовавшаяся закаленная зона улучшает износостойкость и сопротивление усталости, а также прочностные характеристики.

Типичные области применения индукционной закалки включают шестерни, валы, оси, кулачки, штамповки и шпиндели, в основном симметричные детали. Индукционная закалка применяется для упрочнения определенного участка детали. Цельная, поверхностная закалка отдельных участков.

- Углеродистая сталь

- Легированные стали

- Нержавеющая сталь (мартенситная)

- Металлический порошок

- Чугун

- Серый чугун

- Ковкий чугун

- Ковкий чугун

Детали процесса индукционной закалки

Индукционная закалка — это процесс, используемый для поверхностной закалки деталей из стали и других сплавов. Детали, подлежащие термообработке, помещают внутрь медного змеевика, а затем нагревают до температуры, превышающей их температуру трансформации, путем подачи на змеевик переменного тока. Переменный ток в катушке индуцирует переменное магнитное поле внутри заготовки, которое вызывает нагрев внешней поверхности детали до температуры, превышающей диапазон трансформации.

Детали, подлежащие термообработке, помещают внутрь медного змеевика, а затем нагревают до температуры, превышающей их температуру трансформации, путем подачи на змеевик переменного тока. Переменный ток в катушке индуцирует переменное магнитное поле внутри заготовки, которое вызывает нагрев внешней поверхности детали до температуры, превышающей диапазон трансформации.

Компоненты нагреваются с помощью переменного магнитного поля до температуры в пределах или выше диапазона превращения с последующей немедленной закалкой. Это электромагнитный процесс с использованием медной катушки индуктивности, на которую подается ток определенной частоты и мощности.

Сопутствующие услуги

Ausbay закалка

Ausbay закалка

Martempering/Marquenching

Press закалка

Свяжитесь с нами для цитаты.

Почему после закалки проводят отпуск?

Писатель | 4 декабря 2020 г. Производство металла включает в себя множество процессов, предназначенных для изменения и настройки свойств металлических изделий, чтобы они идеально соответствовали любому конкретному применению. Хотя большинство людей ежедневно взаимодействуют с готовыми металлическими изделиями, многие из них не очень хорошо разбираются в некоторых наиболее распространенных процессах изготовления металлов. Один из наиболее частых вопросов, возникающих у людей при изготовлении металлов, заключается в том, почему после закалки металла в Гастонии, Северная Каролина, проводится отпуск. Продолжайте читать, чтобы узнать больше об этих процессах.

Хотя большинство людей ежедневно взаимодействуют с готовыми металлическими изделиями, многие из них не очень хорошо разбираются в некоторых наиболее распространенных процессах изготовления металлов. Один из наиболее частых вопросов, возникающих у людей при изготовлении металлов, заключается в том, почему после закалки металла в Гастонии, Северная Каролина, проводится отпуск. Продолжайте читать, чтобы узнать больше об этих процессах.

Основы отпуска и закалки

Чтобы понять, почему отпуск металла в Gastonia, NC выполняется после закалки, полезно узнать немного больше об обоих этих процессах. Закалка — это процесс, который используется для затвердевания и упрочнения металлических сплавов. Во время закалки нагретый металл погружают в охлаждающую среду, такую как рассол, вода или масло, что приводит к его очень быстрому охлаждению. Это быстрое охлаждение предотвращает некоторые проблемы, которые могут быть вызваны процессами более постепенного охлаждения металла, и гарантирует, что металл будет достаточно твердым и прочным для различных применений. Однако закалка также приводит к тому, что металл становится хрупким. Для восстановления пластичности металл подвергают отпуску в Гастонии, Северная Каролина.

Однако закалка также приводит к тому, что металл становится хрупким. Для восстановления пластичности металл подвергают отпуску в Гастонии, Северная Каролина.

Закалка металла — это процесс термической обработки, используемый для снижения твердости металлических сплавов и повышения их долговечности. Во время отпуска металл нагревают до определенной температуры в течение определенного периода времени, чтобы уменьшить хрупкость металла и повысить его пластичность. Точная температура и период отпуска варьируются в зависимости от желаемых результатов и применения, для которого будет использоваться металл. Твердые инструменты обычно закаляются при гораздо более низких температурах, чем пружины или другие гибкие механические детали.

Почему после закалки проводят отпуск

Причина, по которой отпуск проводится после закалки металла, заключается в том, что процесс отпуска предназначен для противодействия хрупкости, которая может быть вызвана процессом закалки. Используя как закалку, так и отпуск для обработки металлических изделий, производители могут добиться преимуществ в твердости закалки и пластичности и долговечности за счет отпуска. Эти процессы используются вместе для достижения наилучших возможных свойств металлических деталей, изделий и материалов.

Используя как закалку, так и отпуск для обработки металлических изделий, производители могут добиться преимуществ в твердости закалки и пластичности и долговечности за счет отпуска. Эти процессы используются вместе для достижения наилучших возможных свойств металлических деталей, изделий и материалов.

Закалка и отпуск металла не всегда используются одинаково. Различные металлические материалы и области применения требуют различных протоколов закалки и отпуска для достижения желаемых результатов. Профессиональные специалисты по обработке металлов знают, как настроить эти процессы, чтобы получить наилучшие результаты для конкретного применения.

Получить дополнительную информацию об отпуске и закалке

Если у вас есть дополнительные вопросы о закалке металла и закалке металла в Гастонии, Северная Каролина, обращайтесь в компанию J.F. Heat Treating Inc. На протяжении более трех десятилетий мы предоставляем нашим клиентам комплексные услуги по обработке металла, включая закалку и отпуск, для подготовки металла.