Отпуск стали термообработка: Отпуск стали — статьи. Производственное Предприятие «Металлоцентр»

alexxlab | 04.04.2023 | 0 | Разное

Термообработка стали: виды, задачи, особенности

- Главная >

- Блог >

- Термообработка стали: виды, задачи, особенности

25.09.2022

Металлообработка

Время чтения: 15 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Задачи термообработки стали по ГОСТу

- 4 основных вида термообработки стали

- Как стали и сплавы подвергаются термообработке

- Нюансы термообработки стали разных марок, а также цветных сплавов

Термообработка стали является одной из обязательных процедур, позволяющих придать заготовкам и деталям требуемые свойства. Она может проводиться на разных этапах изготовления, при этом химический состав материала не меняется.

Такой процесс позволяет повысить обрабатываемость деталей, снять остаточное напряжение и в целом улучшить эксплуатационные характеристики. Подробнее о термообработке стали, а также о том, на каких этапах ее можно проводить, расскажем далее.

Задачи термообработки стали по ГОСТу

Термообработка стали выполняется при максимальной температуре, в процессе которой происходит:

- повторная кристаллизация стали,

- переход железа из гамма- в альфа-форму,

- преобразование крупных частиц в пластины.

Эксплуатационные свойства стали и легкость металлообработки непосредственно зависят от внутренней структуры двухфазной смеси.

Главное назначение термообработки стали:

- Создание прочных термоустойчивых износо- и коррозионностойких готовых стальных изделий.

- Снятие в заготовках внутреннего напряжения после литья, горячее и холодное штампование, глубокая вытяжка стали.

При этом повышается ее пластичность и облегчается обработка резанием.

При этом повышается ее пластичность и облегчается обработка резанием.

Термообработку применяют к таким типам сталей, как:

- углеродистая и легированная,

- с содержанием углерода от 0,25 % до 0,7 %,

- конструкционная, инструментальная и специальная,

- различного качества.

Качество термической обработки стали зависит от следующих основных параметров:

- продолжительность (скорость) нагрева,

- температура нагрева,

- длина выдержки при указанной температуре,

- интенсивность (период охлаждения).

Чтобы получить разные виды термической обработки стали, можно менять вышеперечисленные параметры.

4 основных вида термообработки стали

Термообработка стали – это процесс изменения внутреннего строения и структуры стали за счет воздействия на нее нагрева, выдержки и охлаждения.

Виды тепловой обработки:

- Отжиг:

- гомогенизация,

- рекристаллизация,

- изотермический отжиг,

- отжиг для устранения напряжений,

- отжиг полный,

- неполный отжиг.

- Закалка

- Нормализация

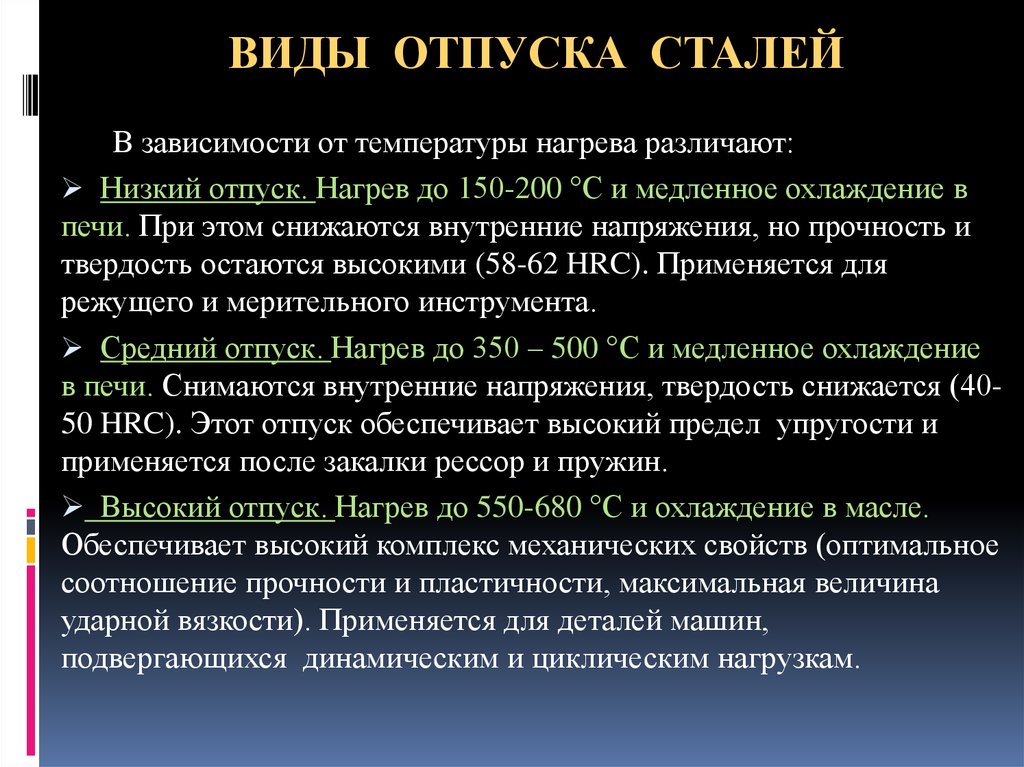

- Отпуск:

- низкий,

- средний,

- высокий.

Далее приведены подробности каждого вида термообработки.

Как стали и сплавы подвергаются термообработке

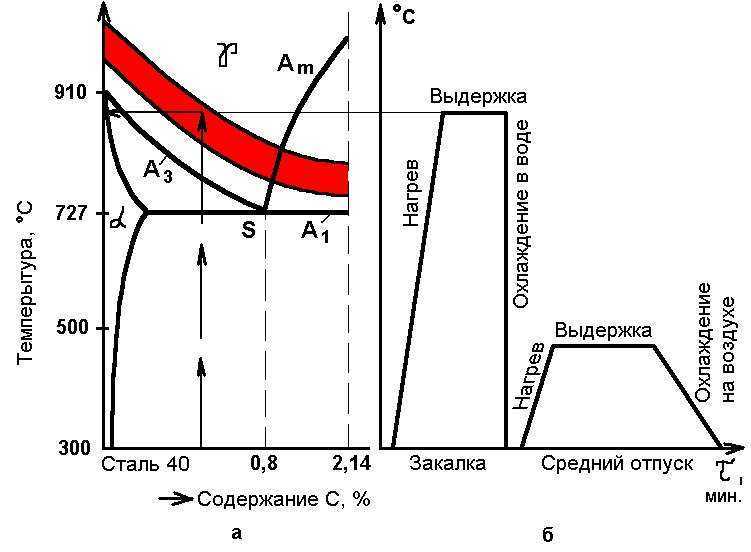

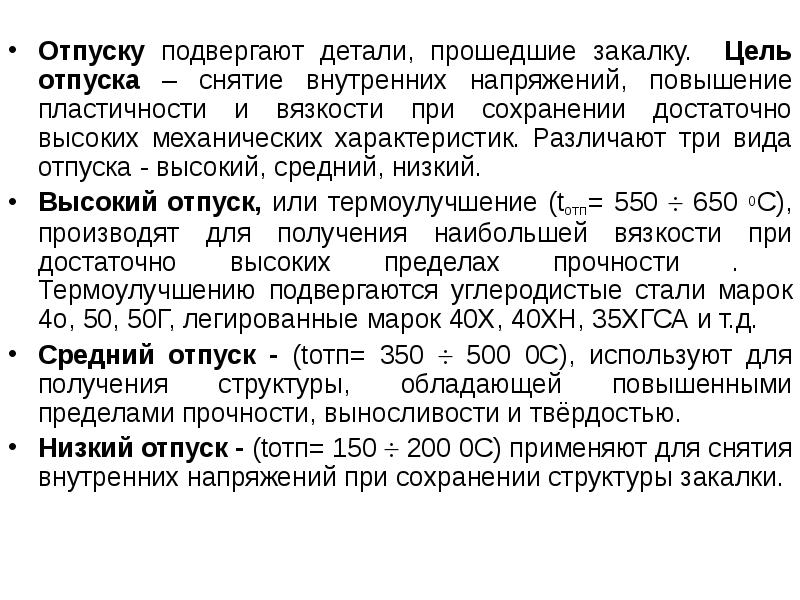

При отпуске

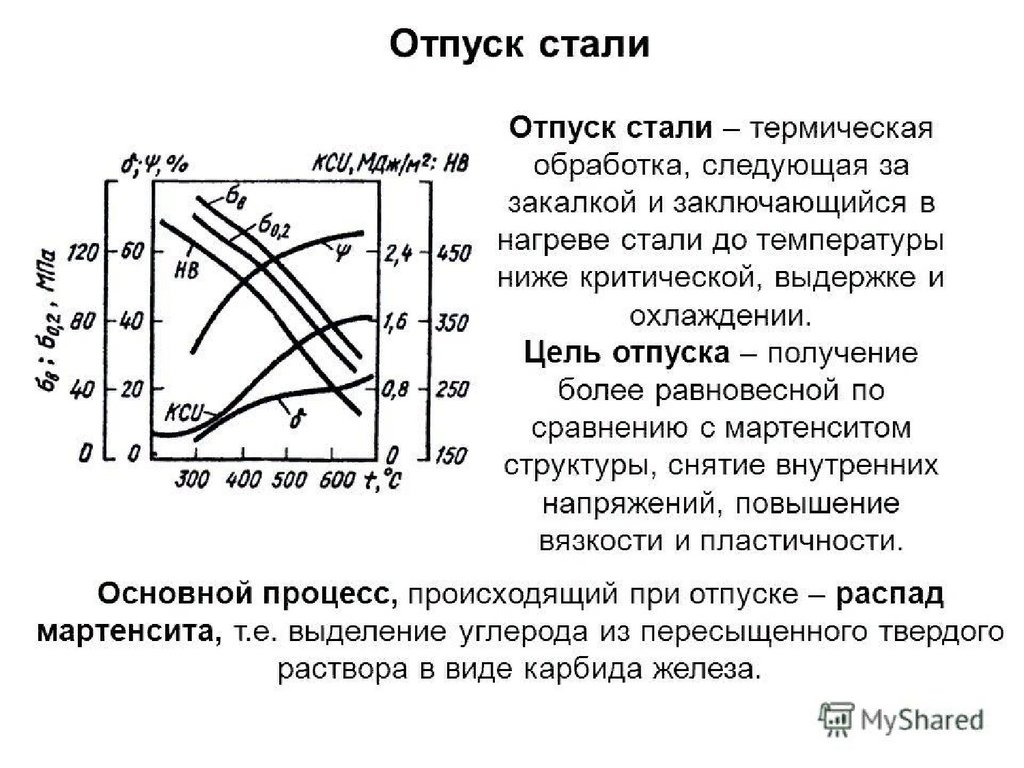

Данный вид термообработки очень часто используется в машиностроении при производстве стальных изделий различного назначения. Чтобы уменьшить внутреннее остаточное напряжение, отпуск применяется с закалкой. Данный метод позволяет получить прочный материал, снять его хрупкость, возникающую при влиянии повышенной температуры.

Чтобы уменьшить внутреннее остаточное напряжение, отпуск применяется с закалкой. Данный метод позволяет получить прочный материал, снять его хрупкость, возникающую при влиянии повышенной температуры.

Еще одно важное предназначение отпуска – это повышение ударной вязкости металла, благодаря чему уменьшается его твердость. Поэтому сильное внешнее воздействие жесткими предметами не повредит поверхность материала.

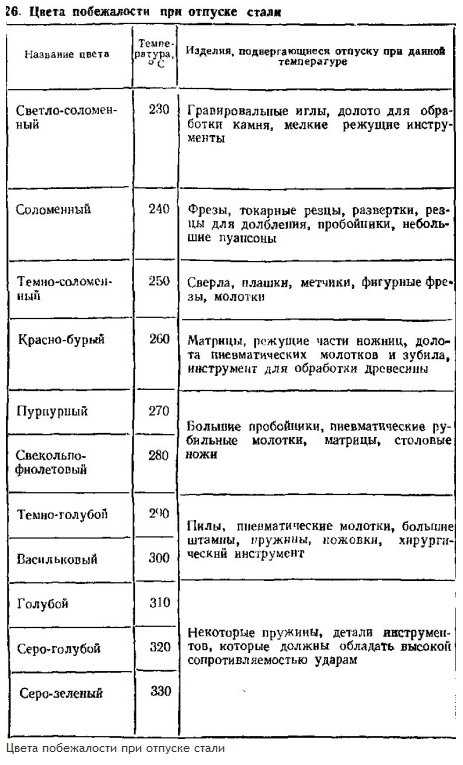

Пользуются такой таблицей цветов побежалости при термообработке стали для уточнения режимов температуры:

1 600

850

Светло-красный

1 400

Ярко-белый

800

Светло-вишневый

1 200

Желто-белый

750

Вишнево-красный

1 100

Светло-белый

600

Средне-вишневый

1 000

Лимонно-желтый

550

Темно-вишневый

950

Ярко-красный

500

Темно-красный

900

Красный

400

Очень темно-красный (видимый в темноте)

Типы технологии отпуска:

- Низкий отпуск

Данный метод применяют для получения мартенситной структуры стали. Главная его функция – максимально повысить вязкость материала с сохранением его жесткости.

Главная его функция – максимально повысить вязкость материала с сохранением его жесткости.

Обычная температура нагревания – +150 °С, максимальная – не более +250 °С. При обычном нагреве металл держат около 1,5 часа. Охлаждают в масле или на воздухе, чтобы увеличить прочность заготовки или готовой детали.

Применяют низкий отпуск при изготовлении измерительных инструментов или различных изделий для резания.

- Средний отпуск

Обычная температура нагрева при обработке – не более +340 °С. Отличительная особенность метода – увеличение максимальной температуры до +500 °С. Охлаждение производится воздухом.

Главная цель – переход от мартенситной структуры в троостит. Это позволяет увеличить вязкость материала с понижением его твердости. Данная технология применяется при производстве деталей, которые используют под сильными нагрузками.

- Высокий отпуск

Самый эффективный метод, позволяющий уменьшить высокое внутреннее напряжение. Материал нагревают до температуры от +450 до + 600 °С, чтобы повысить его вязкость и пластичность без снижения прочности. Сложный, но оптимальный способ при производстве ответственных деталей. Применяется при термообработке для большинства конструкционных сталей.

Материал нагревают до температуры от +450 до + 600 °С, чтобы повысить его вязкость и пластичность без снижения прочности. Сложный, но оптимальный способ при производстве ответственных деталей. Применяется при термообработке для большинства конструкционных сталей.

При отжиге

Отжиг – это вид термообработки стали, который используют для получения равновесной однородной внутренней структуры стали и значительного уменьшения ее напряжения. При обработке материал нагревают до высокой температуры, выдерживают и долго охлаждают.

В промышленности используют некоторые подвиды термической обработки:

- Гомогенизация, или диффузионный отжиг. Термическая обработка стали происходит при нагревании от +1 000 до +1 150 °С. Материал выдерживают в течение 8 часов. Для отдельных марок стали продолжительность выдержки увеличивают до 15 часов. При охлаждении наблюдают за температурой. Заготовку извлекают из печи только при остывании ее до +800 °С.

После происходит воздушное охлаждение.

После происходит воздушное охлаждение. - Рекристаллизация – низкий отжиг, который необходим после деформации. Основная задача данного процесса – упрочнение стали с помощью изменения формы зерна в структуре металла. Температура нагревания от +100 до +200 °С. Продолжительность выдержки – не более двух часов. Длительное охлаждение осуществляется внутри печи.

- Снятие внутреннего и остаточного напряжения. Максимальная температура нагревания – +727 °С. Из всех видов отжига самая большая продолжительность выдержки – 20 часов. Охлаждение заготовки происходит очень медленно. Данный способ отжига подходит для изделий, прошедших механическую обработку, сваренных или обработанных при помощи литья.

- Изометрический отжиг. Данный вид термообработки используется только для легированных сталей. Температуру нагревания выбирают, исходя из природного предела для каждой конкретной марки стали. Максимум увеличивают еще на 20–30 °С. Охлаждается металл в два этапа – быстро и медленно.

- Полный отжиг. Применяют, чтобы получить мелкозернистую структуру стали, преимущественно с перлитом и ферритом. Процесс подходит для различных заготовок – штампованных, литых или кованых. Нагрев осуществляется так же, как и при изометрическом воздействии – температуру увеличивают до максимума, увеличив еще на 30–50 °С. Остывает заготовка до +500 °С. Наблюдают за скоростью охлаждения и указывают ее из расчета на один час. Углеродистая сталь при термообработке остывает до +150 °С, а легированная – до +50 °С.

- Неполный отжиг. Главная цель процесса – переход из перлитовой структуры в ферритно-цементитную. Применяется такая термообработка для изделий из стали, которые изготовлены посредством электродуговой сварки. Температура нагревания – +700 °С. Выдерживание – 20 часов. Медленное остывание заготовок. После этого увеличивается прочность и защита от механических повреждений.

При закалке

Закалка так же, как и отпуск – самый распространенный метод термообработки. Она необходима для повышения таких показателей стали, как твердость, максимальная упругость и износостойкость. С помощью данной обработки уменьшают предел прочности на сжатие и растяжение. Для улучшения эксплуатационных свойств такой термообработке часто подвергаются инструментальные стали.

Она необходима для повышения таких показателей стали, как твердость, максимальная упругость и износостойкость. С помощью данной обработки уменьшают предел прочности на сжатие и растяжение. Для улучшения эксплуатационных свойств такой термообработке часто подвергаются инструментальные стали.

Закалка – наиболее старый способ термообработки. Его особенность – быстрое охлаждение стали, нагретой до максимальной температуры. Максимум нагревания зависит от марки стали. Главное – учесть, при каком температурном режиме начинается процесс изменения внутренней кристаллической решетки.

От изменения марки сплава меняются следующие параметры:

- Охлаждающая среда. Наиболее легкий метод – окунание в воду. Чтобы улучшить показатели стали, охлаждение происходит с применением масла, инертного газа или соленых растворов.

- Скорость охлаждения. Зависит от начальной температуры нагревания. Отличаться может и температура газа, раствора с содержанием соли и воды.

- Нагревание. Подбирается на основании предела, при котором происходит изменение внутренней структуры. Для большинства марок сплавов – это +900 °С.

При нормализации

Нормализация – вид термообработки стали, при котором меняется структура и измельчается зерно внутри сплава. Такой процесс подходит для низкоуглеродистой и легированной стали.

Основное превосходство данной обработки – увеличение твердости стали до 300 НВ. Есть возможность применять заготовки, полученные горячекатаным способом. Повышается прочность, износостойкость и вязкость стали. Благодаря этому следующий этап обработки проходит легче.

Охлаждающая среда – воздух. Предел температуры нагревания – увеличение еще на 50 °С к установленному максимуму для конкретной марки стали.

Нюансы термообработки стали разных марок, а также цветных сплавов

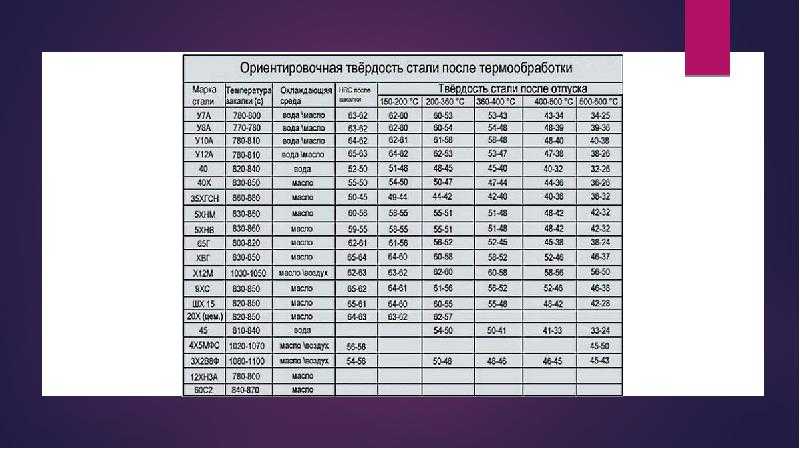

Термообработка легированных сталей марок 20Х, 15ХГН2ТА, 4Х5МФС, 20Х2Н4А, 50ХГФА, 6ХВ2С, 18ХГ, У9, 45Г2, 20ХГР, 38ХН3МА, 7Х3, 20ХН3А имеет общие требования для мартенсита, перлитных и аустенитных сплавов. Есть определенные критичные точки на графике для получения перлита, мартенсита, аустенитовой или ферритовой стали. Термическая обработка таких сплавов происходит с помощью длительного нагревания до определенной температуры.

Есть определенные критичные точки на графике для получения перлита, мартенсита, аустенитовой или ферритовой стали. Термическая обработка таких сплавов происходит с помощью длительного нагревания до определенной температуры.

Также этот процесс сопровождается затяжной выдержкой и медленным охлаждением. Но надо иметь в виду, что при закалке охлаждение более быстрое. Законы физики объясняют, почему происходит медленное нагревание и остывание: чем выше теплообмен, тем ниже вероятность повреждения сплава. Нагрев выполняют постепенно, по всей поверхности изделия.

После термообработке нержавеющей стали марок 07Х16Н6, 20Х13, 20Х14, 20Х16, 20Х18Н9Т и подобные сплавы (имеющие в маркировке обозначение «Х» – процент хрома в массе) оставляют медленно остывать в печи. Также сюда можно отнести сплавы с содержанием хрома 13 % и выше по весу заготовки. В составе печи для отложенного накаливания на некоторых производствах применяют электрообогревательное оборудование, которое будет нагревать металл по определенному алгоритму. Это позволит соблюсти технологию изготовления.

Это позволит соблюсти технологию изготовления.

При термообработке аустенитные стали в печи временно нагревают до +1 150 °С. После нужной выдержки каленую сталь охлаждают в масле до окончательного остывания или по определенному алгоритму. Это позволяет добиться устойчивой внутренней структуры. Сплав при этом улучшает все свои свойства.

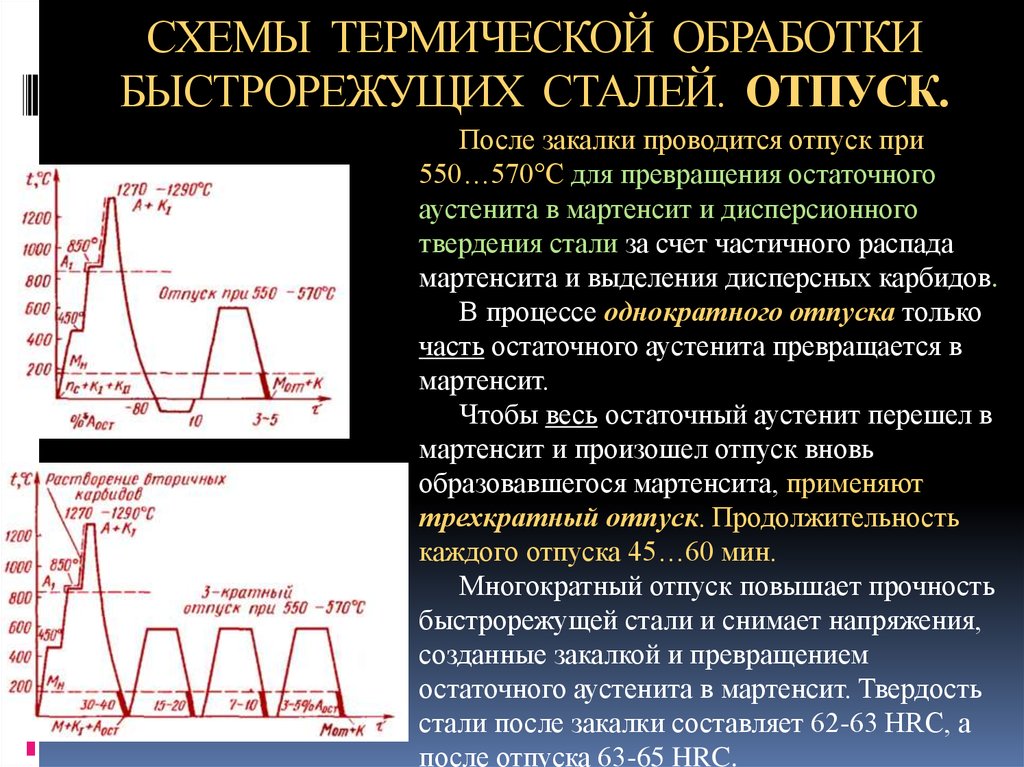

Быстрорежущая сталь при термообработке нагревается в печке с предельно точным термическим датчиком. Медленное нагревание и охлаждение. При правильной технологии сталь может потерять свою начальную твердость только при +650…+700 °С.

В зависимости от того, какой род стали нужно получить, простые углеродистые стали марок Ст3, Ст4, Ст5, Ст6, Ст8, Ст10, Ст15, Ст20, Ст25, Ст30, Ст35, Ст40, Ст45, Ст50, Ст55, Ст60, Ст75, содержащие сотые доли углерода по массе заготовок, нормализуют и отпускают, отжигают по общей технологии «мартенсит – перлит – аустенит – феррит». Основная задача – повышение устойчивости молекулярной связи в кристаллической решетке и снижение хрупкости.

Термообработка цветных сплавов отличается от других металлов особенной кристаллической решеткой, увеличенной или уменьшенной теплопроводностью и химической реакции на кислород и водород:

- При термической обработке алюминиевых и медных сплавов нет сложностей с накаливанием, а для титанового сплава – это основная проблема, так как его тепловая проводимость ниже в 15 раз, чем у алюминиевого.

- Медные сплавы при максимальной температуре контактируют с кислородом, на основании этого термообработка проводится в защитной среде.

- Сплавы с алюминием фактически пассивны к атмосферным газам, а титановый сплав, наоборот, наводороживается. Поэтому для снижения процента водорода титан обрабатывают в вакуумной среде. Термообработка стали из деформируемых металлов с алюминием (профили, трубы, уголки) выполняется с соблюдением температуры нагревания +450–500 °С.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Термическую обработку невозможно увидеть без специальных устройств. Чтобы оценить результат, полученный термистами, нужно воспользоваться микроскопом по микрошлифам или приборами для измерения механических свойств металла.

Чтобы оценить результат, полученный термистами, нужно воспользоваться микроскопом по микрошлифам или приборами для измерения механических свойств металла.

Термообработка стали играет огромную роль в формировании всех характеристик готовых изделий. Благодаря ей повышается износостойкость и эксплуатационная прочность деталей, и, как следствие, улучшается работа машин или механизмов. Также по справочнику, содержащему сведения по термообработке стали, можно уточнить свойства и конструктивные схемы изделий, используемых в термоцехах.

Читайте также

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

15.03.2023

Модуль упругости стали и формулы его расчета

Подробнее

14.03.2023

Металлическое сечение и чем оно отличается от разреза

Подробнее

13. 03.2023

03.2023

Металлический швеллер: описание, виды, обзор характеристик

Подробнее

10.03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

09.03.2023

Как эффективно убрать ржавчину с металла: механические и химические способы

Подробнее

отжиг стали, закалка стали, отпуск стали, нормализация

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

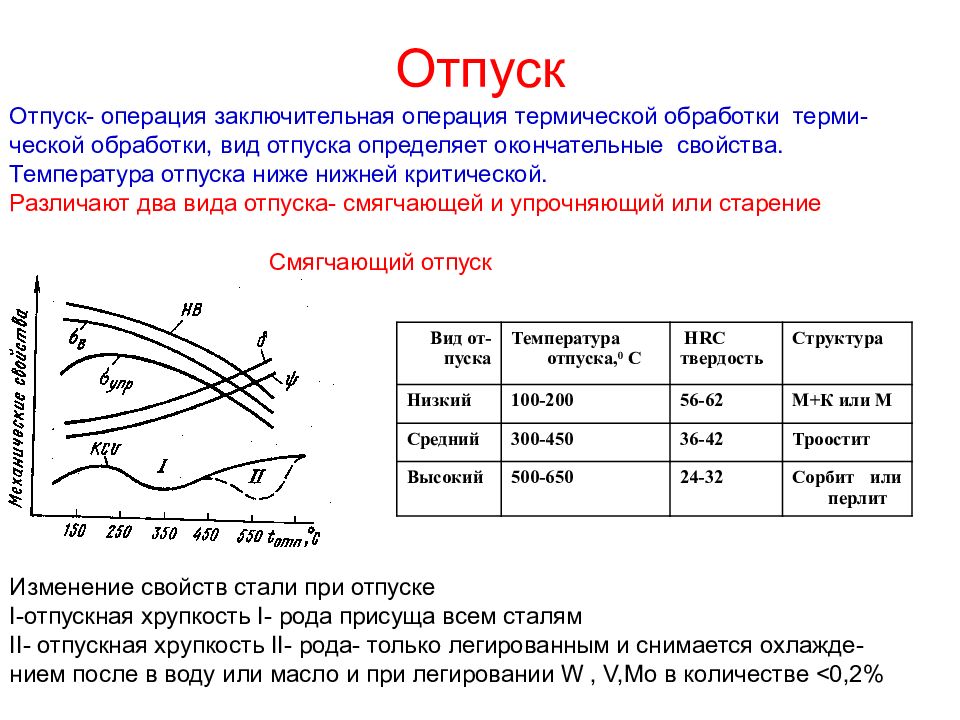

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Отпуск сталей

Отпуск сталей – вид термической обработки металлов, заключающийся в нагреве закаленных изделий ниже критической температуры, выдержке и медленном остывании.

В результате правильно подобранного режима отпуска деталей они достигают оптимального сочетания свойств. Повышается пластичность и понижается хрупкость при сохранении необходимого уровня твердости и прочности. Так же устраняются внутренние напряжения, возникшие при закалке детали.

Важнейшими параметрами процесса отпуска стали являются температура, время выдержки и скорость охлаждения.

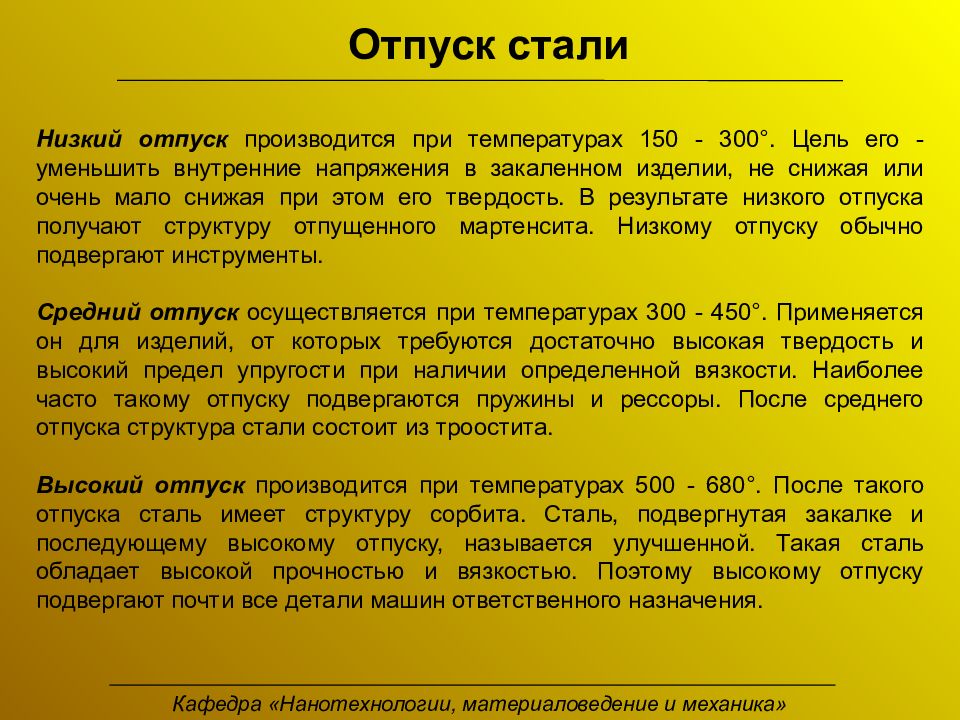

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Отпуск стали — услуги в Ижевске ООО «Термосталь»

Посмотреть прайс

Отпуск стали — это технологический процесс, в основе которого термическая обработка закаленной стали. Отпуску подвергаются все закаленные стали. Это окончательная термическая процедура, целью которой является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

Особенности процедуры отпуска

В ходе процедуры отпуска стали закаленное стальное изделие подвергается нагреву в печи до температуры от 150-260 C до 370-650 C с последующим медленным остыванием.

С повышением температуры нагрева отпуска прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из марки стали и требуемой прочности готовой детали.

Температуру отпуска выбирают, исходя из марки стали и требуемой прочности готовой детали.

Виды отпуска

Различают три вида отпуска:

- Низкий отпуск с температурой нагрева 150-300 С. В результате его проведения частично снимаются закалочные напряжения. Получают структуру мартенсит отпуска. Проводят для инструментальных сталей после закалки токами высокой частоты и после цементации;

- Средний отпуск с температурой нагрева 300-450 С. Получают структуру троостит отпуска, сочетающую высокую твердость 40+45HRC c хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор;

- Высокий отпуск с температурой нагрева 450-650 С. Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств), сорбит отпуска. Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Отпускные среды

В зависимости от требуемой температуры отпуск производится:

- в масляных ваннах,

- в селитровых ваннах,

- в печах с принудительной воздушной циркуляцией,

- в ваннах с расплавленной щелочью.

Кроме того, стальные изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины и нагара.

Чаще всего после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

www.termostal18.ru

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Закалка стали — ООО ОНИС — Термообработка металла Ижевск

Отпуск стали — это технологический процесс, в основе которого термическая обработка закаленной стали. Отпуску подвергаются все закаленные стали. Это окончательная термическая процедура, целью которой является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

ОСОБЕННОСТИ ПРОЦЕДУРЫ ОТПУСКА

В ходе процедуры отпуска стали закаленное стальное изделие подвергается нагреву в печи до температуры от 150-260 C до 370-650 C с последующим медленным остыванием.

С повышением температуры нагрева отпуска прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из марки стали и требуемой прочности готовой детали.

ВИДЫ ОТПУСКА

Различают три вида отпуска:

Низкий отпуск с температурой нагрева 150-300 С. В результате его проведения частично снимаются закалочные напряжения. Получают структуру мартенсит отпуска. Проводят для инструментальных сталей после закалки токами высокой частоты и после цементации;

Проводят для инструментальных сталей после закалки токами высокой частоты и после цементации;

Средний отпуск с температурой нагрева 300-450 С. Получают структуру троостит отпуска, сочетающую высокую твердость 40+45HRC c хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор;

Высокий отпуск с температурой нагрева 450-650 С. Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств), сорбит отпуска. Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

ОТПУСКНЫЕ СРЕДЫ

В зависимости от требуемой температуры отпуск производится:

Кроме того, стальные изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины и нагара.

Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины и нагара.

Чаще всего после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

onis18.ru

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Отжиг стали

Отжиг — термическая обработка металлоизделий, при которой производится нагревание металла, а затем медленное охлаждение.

Эта термообработка бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла). Отжиг позволяет устранить последствия неравномерного нагрева и охлаждения материала при предыдущей обработке.

Данный вид термообработки используют если возникает необходимость в снижении твердости заготовки, а также в придании ей легкости. После отжига металл становится менее напряженным и более однородным.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Старение и отпуск

Закаленный сплав находится в метастабильном состоянии и обладает повышенной свободной энергией.

При закалке без полиморфного превращения и в подавляющем большинстве случаев при закалке с полиморфным превращением образуется пересыщенный твердый раствор и закаленный сплав стремится понизить свою свободную энергию, в результате чего твердый раствор распадается.

Уже при комнатной температуре могут образовываться выделения из пересыщенного раствора, однако в большинстве сплавов диффузионная подвижность атомов при комнатной температуре недостаточна, чтобы распад раствора прошел в необходимой степени за приемлемое время.

Поэтому для изменения структуры и свойств закаленного сплава его назревают — подвергают старению или отпуску.

Исторически так сложилось, что для одних сплавов, например алюминиевых, использовали преимущественно термин «старение», для других, например углеродистых сталей, — «отпуск», а для третьих, например бронз и титановых сплавов, оба эти термина использовали на равных правах. Сравнительно недавно было предложено термин «отпуск» применять только к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, а термин «старение» — в случае закалки без полиморфного превращения. Такое классификационное деление использовано в книге.

Сравнительно недавно было предложено термин «отпуск» применять только к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, а термин «старение» — в случае закалки без полиморфного превращения. Такое классификационное деление использовано в книге.

Главным процессом при старении и отпуске закаленного сплава является распад метастабильного твердого раствора. При этом сплав переходит в более стабильное состояние, хотя обычно и далекое от истинного равновесия, для которого характерен абсолютный минимум свободной анергии. Процессы распада пересыщенного раствора в закаленном сплаве, так же как возврат и рекристаллизация, протекают самопроизвольно, с выделением тепла.

Факт нагревания сплава не противоречит представлению о самопроизвольности процессов, происходящих в сплаве при старении и отпуске, так как нагревание необходимо лишь для ускорения диффузии, лежащей в основе всех структурных изменений при распаде пересыщенных растворов. Основные параметры старения и отпуска — температура и время выдержки. Скорости нагревания и охлаждения обычно играют подчиненную роль. Исключение составляет специфическое явление отпускной хрупкости легированных сталей при замедленном охлаждении с температуры отпуска (смотрите Изменение механических свойств при отпуске сталей и выбор режима отпуска).

Скорости нагревания и охлаждения обычно играют подчиненную роль. Исключение составляет специфическое явление отпускной хрупкости легированных сталей при замедленном охлаждении с температуры отпуска (смотрите Изменение механических свойств при отпуске сталей и выбор режима отпуска).

«Теория термической обработки металлов», И.И.Новиков

- Отпуск

- Старение

Изменение свойств легированных сталей

Легирующие элементы, затрудняющие распад мартенсита и коагуляцию карбидов (смотрите Структурные изменения при отпуске сталей), смещают температурную границу начала интенсивного разупрочнения при отпуске с 200 — 300 до 450 — 550…

Отпускная хрупкость

Отпускная хрупкость присуща многим сталям. Сталь в состоянии отпускной хрупкости характеризуется низкой ударной вязкостью. На других механических свойствах при комнатной температуре состояние отпускной хрупкости практически не сказывается. На рисунке схематично…

Изменение свойств мартенситно-стареющих сталей

Характер зависимости механических свойств мартенситно-стареющих сталей от температуры отпуска такой же, как у всех дисперсионно-твердеющих сплавов: рост прочностных свойств, достижение максимума упрочнения и затем разупрочнение. По аналогии со старением можно…

По аналогии со старением можно…

Влияние легирующих элементов

Диффузионная подвижность атомов легирующих элементов, растворенных в α-железе по способу замещения, на много порядков ниже, чем диффузионная подвижность атомов углерода, который растворен в железе по способу внедрения. При температурах отпуска…

Отпуск мартенситностареющих сталей

Мартенситностареющие стали — это безуглеродистые сплавы на базе системы Fe — Ni, легированные дополнительно кобальтом, молибденом, титаном и другими элементами. Типичный пример — сплав железа с 17 — 19% Ni,…

Изменение механических свойств при отпуске сталей и выбор режима отпуска

Изменение свойств углеродистых сталей Закаленная углеродистая сталь характеризуется не только высокой твердостью, но и очень большой склонностью к хрупкому разрушению. Кроме того, при закалке возникают значительные остаточные напряжения. Поэтому закалку…

Температуры отпуска

По температуре нагрева различают низкий, средний и высокий отпуск. Низкий отпуск на отпущенный мартенсит (120 — 250 °С) широко применяют после закалки инструментов, цементованных и цианированных изделий и после поверхностной…

Низкий отпуск на отпущенный мартенсит (120 — 250 °С) широко применяют после закалки инструментов, цементованных и цианированных изделий и после поверхностной…

Возврат после старения

Явление возврата после старения было открыто на дуралюмине. Если естественно состаренный дуралюмин нагреть до температуры примерно 250 °С, выдержать 20 — 60 с и быстро охладить, то его свойства возвращаются…

Структурные изменения при отпуске сталей

Структура закаленной стали метастабильна. При нагревании после закалки вследствие увеличивающейся подвижности атомов создаются условия для процессов, изменяющих структуру стали в направлении к более равновесному состоянию. Характер этих процессов определяется тремя…

Отпуск углеродистых сталей

Характер структурных изменений при отпуске углеродистых сталей зависит от температуры и продолжительности отпуска и содержания углерода в стали. С повышением содержания углерода в аустените возрастает пересыщенность α-раствора, снижается температура Мн,…

Образование цементита

Образование цементита Fe3C со структурой, одинаковой или близкой к структуре цементита отожженной стали, происходит при температурах выше 250 °С, причем наиболее активно в интервале 300 — 400 °С. Цементит Fe3C…

Цементит Fe3C…

Распад остаточного аустенита

Распад остаточного аустенита играет существенную роль в процессах отпуска высокоуглеродистых сталей, где он находится в значительном количестве (смотрите рисунок Влияние содержания углерода). Распад аустенита активно протекает в интервале температур примерно…

Закаленная сталь

Знаете ли вы, что закаленная сталь существует уже много столетий? В феодальной Японии кузнецы изготавливали оружие из закаленного металла. Они часто клали глину на части стального меча, бросали его в печь, а затем закаливали лезвие в воде.

Хотя сегодня продукт может выглядеть немного по-другому, закаленная сталь — это лишь один из многих термообработанных материалов, предлагаемых здесь, в Mead Metals. Чтобы по-настоящему понять закаленную сталь, важно понять преимущества нагрева стали как метода упрочнения металла.

Что такое закалка?

Закалка – это процесс нагрева стали до высокой температуры, но ниже точки плавления, с последующим охлаждением на воздухе. Этот процесс улучшает обрабатываемость закаленной стали и снижает риск образования трещин из-за внутренних напряжений.

Этот процесс улучшает обрабатываемость закаленной стали и снижает риск образования трещин из-за внутренних напряжений.

В чем разница между отжигом, закалкой, отпуском и закалкой?

Разница между отжигом, закалкой и отпуском сводится к способу обработки стали.

- Отжиг — Нагрев стали до заданной температуры и охлаждение с продолжительной и контролируемой скоростью. Это делается для размягчения металла.

- Закалка — Нагрев стали выше критической температуры и ее быстрое охлаждение, таким образом превращая ее в более твердую и прочную структуру.

- Отпуск — Нагрев металла до определенной температуры (ниже критической точки). Это часто делается для уменьшения хрупкости закаленного металла.

- Закалка — Быстрое охлаждение металла для приведения его механических свойств в исходное состояние. Это происходит после того, как металл нагрет до температуры, превышающей нормальные условия.

Каковы преимущества закалки?

Вот некоторые из ключевых преимуществ, связанных с закаленной сталью:

- Повышенная долговечность — Процесс термообработки увеличивает срок годности любого стального компонента.

- Скорость — Закалка стали — это гораздо более быстрый процесс, чем другие виды термообработки, такие как отжиг.

- Прочность — Погружение металла в постоянный поток тепла гарантирует, что сталь выдержит испытание временем.

Для чего используется закаленная сталь?

Как упоминалось ранее, закаленная сталь изменяет механические свойства металла, добавляя полезные элементы, такие как дополнительная прочность и сопротивление. Это делает его хорошим материалом для инструментов, конструкционной стали и даже мечей!

Мы используем этот процесс обработки для производства закаленной пружинной стали. Благодаря дополнительному пределу текучести предметы из закаленной пружинной стали могут возвращать свою первоначальную форму после значительного изгиба или скручивания. Компания Mead Metals предлагает этот продукт различных сортов, размеров и количеств для удовлетворения ваших конкретных потребностей.

Компания Mead Metals предлагает этот продукт различных сортов, размеров и количеств для удовлетворения ваших конкретных потребностей.

Как лучше всего закалить сталь?

Хотя процесс отпуска стали относительно прост, спецификации для каждой марки, стали и сплава точны. Он начинается с нагревания металла до заданной температуры, которая ниже его нижней критической температуры.

Как только металл достигает нужной температуры, его выдерживают в течение определенного времени. По истечении времени выдержки печь выключается, так как сталь охлаждается с определенной скоростью.

Такие факторы, как требования к температуре, температура охлаждения, методы охлаждения и скорость, зависят от конкретного типа закаленной стали. Из-за этого в процессе закалки может использоваться множество устройств, включая газовые печи, электрические печи или даже индукционные печи.

Положитесь на Mead Metals для закаленной стали

Если вы ищете изделия из закаленной стали, не ищите дальше. С различными марками, размерами и количествами мы можем удовлетворить любые потребности в закаленной стали в нужное время (и по правильной цене!).

С различными марками, размерами и количествами мы можем удовлетворить любые потребности в закаленной стали в нужное время (и по правильной цене!).

Темы: Изделия из металла | Услуги по металлу | Закаленная пружинная сталь | Сталь | Продукты и услуги

Узнайте о закалке и отпуске

Сталь изначально прочна, но иногда ее необходимо сделать еще прочнее. Одним из распространенных способов достижения этого является закалка и отпуск. Это процесс, который упрочняет и упрочняет сплавы на основе железа путем нагрева, быстрого охлаждения и повторного нагрева. Когда сталь нагревается выше определенной точки, зернистая (молекулярная) структура изменяется. Затем сталь закаливают с различной скоростью для создания желаемой зернистой структуры. Это как готовить на пару зеленую фасоль, а затем окунать ее в холодную воду, чтобы она не варилась дальше. После закалки в воде материал становится самым твердым из возможных с учетом химического состава. Несмотря на твердость, материал очень хрупок и подвержен растрескиванию. Чтобы исправить это, мы закаляем металл, нагревая сталь до такой степени, что она становится пластичной.

Чтобы исправить это, мы закаляем металл, нагревая сталь до такой степени, что она становится пластичной.

Диаграмма ТТТ

Диаграмма время-температура-преобразование (ТТТ) является ключевым ориентиром для термической обработки стали. Используя диаграмму, можно разработать цикл термообработки, который обеспечит желаемую структуру зерна и требуемые свойства. Диаграмма представляет собой функцию температуры и времени, показывающую зернистую структуру, которая будет формироваться в зависимости от того, насколько быстро материал охлаждается или закаливается. Чем медленнее процесс охлаждения, тем больше останется аустенитной зернистой структуры, что обеспечивает мягкий материал с хорошей пластичностью, но меньшей прочностью. Очень быстрое охлаждение приводит к образованию мартенситной зернистой структуры, что делает изделие высокопрочным, но не пластичным. Процесс отпуска является важным этапом термической обработки, особенно при очень быстром охлаждении, поскольку он возвращает пластичность.

Прежде чем мы сможем начать процесс закалки, нам нужно нагреть сталь до высокой температуры. Здесь речь идет о экстремальных температурах — свыше 1600° F. Нагрев до этой температуры приводит к образованию зернистой структуры, называемой аустенитом. Структура аустенитного зерна дает очень мягкий металл.

Закалка

После нагрева металла нам необходимо быстро охладить сталь. По мере закалки материала аустенитная зернистая структура, созданная на стадии нагрева, трансформируется в различные зернистые структуры, такие как мартенсит, феррит, перлит и цементит. Тип развивающейся зернистой структуры зависит от того, насколько быстро материал охлаждается.

Существует несколько различных способов охлаждения. Использование раствора соленой воды является самым быстрым и наиболее жестким, за ним следуют пресная вода, полимер, масло и принудительный воздух, который является самым медленным. В этом случае самый быстрый не всегда лучший; иногда слишком быстрое охлаждение может привести к растрескиванию. Здесь, в Clifton Steel, мы используем процесс закалки пресной водой.

Здесь, в Clifton Steel, мы используем процесс закалки пресной водой.

Закалка пресной водой

- Равномерное охлаждение требует поддержания постоянной температуры и равномерного подачи воды

- Если вода станет слишком горячей, желаемая структура зерна не будет получена

- В Clifton у нас есть 2 машины для термообработки с использованием закалки пресной водой

Закалка полимеров

- Процесс на водной основе

- Для получения желаемых результатов необходимо контролировать концентрацию раствора, рабочую температуру и перемешивание

- Менее жесткая, чем закалка водой или соленой водой

- Возможность прерывистой закалки, т. е. детали можно извлекать до того, как они полностью остынут. Это может свести к минимуму искажения без риска возгорания.

Закалка маслом

- Обеспечивает более низкую скорость охлаждения

- Используется для легированных сталей, которые могут треснуть при использовании более жесткого метода

- Уменьшает количество создаваемых искажений

- Выбор масла зависит от геометрии, толщины и допустимой степени деформации

- Процесс может быть намного безопаснее, чем раньше, за счет полной изоляции операций

- Возможность извлечения и повторного использования около 80% нефти дает то, что некоторые считают преимуществом

- Самым большим препятствием для этой техники является доступность

Рассол

- Не говоря уже о технике, часто используемой для индейки на День Благодарения

- Также известна как солевая закалка, поскольку известна как более жесткая закалка

- Значительно уменьшает паровую рубашку, которая обычно образуется при закалке простой водой.

Паровая подушка замедляет скорость закалки и твердость стали 9.0018

Паровая подушка замедляет скорость закалки и твердость стали 9.0018

- Два типа соли: на основе нитратов (наиболее распространенная) и на основе хлоридов

- Дает возможность контролировать жесткость закалки с помощью температуры, перемешивания и содержания воды.

Отпуск

После закалки металл находится в очень твердом состоянии, но хрупкий. Сталь закаляется, чтобы уменьшить часть твердости и повысить пластичность. Она нагревается в течение установленного периода времени при температуре от 400°F до 1105°F. Иногда, если требуется дополнительная пластичность, используется более высокая температура — около 1300°F. Наконец, сталь охлаждается на неподвижном воздухе, а не чем снова закаляться.

Комбинация этих процессов позволяет получить сталь со свойствами, необходимыми для конкретного применения. Он идеально подходит для использования в военной, машиностроительной, горнодобывающей, карьерной, землеройной и строительной отраслях.

При этом повышается ее пластичность и облегчается обработка резанием.

При этом повышается ее пластичность и облегчается обработка резанием. После происходит воздушное охлаждение.

После происходит воздушное охлаждение.

Паровая подушка замедляет скорость закалки и твердость стали 9.0018

Паровая подушка замедляет скорость закалки и твердость стали 9.0018