Отпуск сварных швов: отпуск сварного шва

alexxlab | 16.06.1994 | 0 | Разное

Термообработка сварных швов и соединений: процесс выполнения

Различают три разновидности термической обработки деталей. Первая разновидность – это подготовка деталей перед сваркой. Некоторые конфигурации свариваемых изделий (например, трубы больших диаметров) требуют предварительного подогрева до 110 – 120 С0 непосредственно перед сваркой. К некоторым изделиям применяют определенные методы во время сварки. В этой статье мы расскажем, как проводится термообработка сварных швов уже готовых сваренных изделий.

1 / 1

Для чего нужна термообработка

В процессе сварки в металле свариваемых деталей происходят разнообразные процессы. Главные из которых это:

- неравномерный прогрев и охлаждение различных зон;

- фазовые преобразования в металле;

- химическое взаимодействие с окружающим пространством.

Все эти процессы приводят к появлению местных напряжений, которые могут стать причиной возникновения трещин и, в тяжелых случаях, привести к полному разрушению изделия.

Виды обработки

Термообработка может производиться разными способами в различных режимах. В зависимости от химического состава и геометрических размеров изделия используют следующие виды термообработки.

Стабилизирующий отжиг

Изделие нагревается до температуры 970 градусов, и эта температура поддерживается в течение полутора часов. Далее происходит естественное охлаждение. Метод получил широкое распространение при термообработке высоколегированных сталей.

Термический отдых

Этот процесс предусматривает нагрев металла до 300 С0 с последующей выдержкой при этой температуре. Идеальное время выдержки два часа. Кроме снятия напряжения, этот способ снижает количество растворенного водорода в металле шва. Такой метод более всего может пригодиться для обработки изделий с толстыми стенками, где другие методы применить сложно.

Нормализация

Применяется при термической обработке труб малого диаметра. Такие трубы имеют тонкие стенки. В данном случае шов с участком трубы нагревают до 800 градусов и выдерживают около получаса. Таким образом, удается снять только часть напряжений, но это не главное. Главная цель этого вида обработки – придание металлу мелкозернистой однородной структуры.

Высокий отпуск

Подходит для сталей перлитного класса. Время обработки выбирается в пределах нескольких часов. Температуру нагрева доводят до 600 – 700 градусов. Такая обработка решает множество проблем для низколегированных сталей. Остаточное напряжение снимается практически полностью, исчезает закалочная структура.

Аустенизация

Самый высокотемпературный вид. Процессы идут при 1100 градусах в течение 120 – 180 минут. Далее проходит естественное остывание на воздухе. Применяется, в основном, на высоколегированных сталях, придавая им высокую пластичность при незначительных остаточных напряжениях.

Применение различных видов термообработки позволяет повысить прочность сварных швов, увеличить надежность изделий и значительно продлевает срок технической эксплуатации, способствуя повышению коррозионной стойкости металла.

Особенности процесса и применяемое оборудование

Термическая обработка швов требует различных технологий и оборудования. Существует три основных типа оборудования для термической обработки.

Радиационное оборудование – это наиболее простой, а значит, и самый распространенный вид оборудования. Нагрев изделия происходит за счет передачи тепла от нагретой нихромовой проволоки. Между проволокой и изделием прокладывают термостойкий электроизоляционный материал и постепенно увеличивают напряжение на нагревательном элементе (нихромовая проволока). Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Регулировка напряжения может осуществляться различными средствами: от простейших способов переключения отводов на обмотке понижающего трансформатора или устройства гасящих сопротивлений, до высокотехнологичных электронных преобразователей напряжения на тиристорах.

Газопламенное оборудование намного хлопотнее предыдущего вида. Согласитесь, что обеспечить подачу электрического питания намного проще, чем подачу газа. Такие же сложности с регулировкой процесса и контролем параметров. И еще проблематичнее выглядят возможности механизации или автоматизации термообработки сварных швов с применением газопламенного оборудования. Но есть у этого оборудования и одно неоспоримое преимущество – низкая стоимость работ. Это становится понятным при самом приближенном сравнении стоимости электроэнергии и газа.

Индукционные установки

Этот вид термообработки требует специального дорогостоящего оборудования и квалифицированного обслуживания. Промышленность выпускает как переносные индукционные установки, рассчитанные на обработку некрупных деталей в «полевых» условиях, так и многофункциональные гиганты, на основе которых создаются целые производственные участки.

На таких участках используют мощные индукционные установки, вырабатывающие высокочастотное напряжение.

Индукционные установки используются не только для термообработки сварных швов, но и для разогрева труб в процессе их изгибания. Таким образом, имеется возможность на одной промышленной линии осуществлять разогрев труб перед сваркой, непосредственно сварку труб и термообработку сварных швов. К этому участку обычно примыкает участок приварки фланцев и других деталей.

Необходимо отметить, что все эти процессы легко механизируются и автоматизируются. При наличии необходимого набора датчиков, компьютера и программного обеспечения можно создавать полностью автоматические производственные линии.

Обработка сварных швов после сварки: виды термообработки

Главная » Сварка

Автор admin На чтение 3 мин. Просмотров 1.7k. Опубликовано

Просмотров 1.7k. Опубликовано

Для того чтобы качество металла, формирующего сварной шов, соответствовало определенным требованиям по прочности, стойкости к коррозии применяют различные технологические процессы.

При этом обработка сварного шва может осуществляться как в процессе выполнения сварки, так и по ее завершению.

В общем можно выделить несколько технологических приемов, по которым выполняется обработка сварных швов, при этом каждый из них преследует определенную цель:

- Термическая обработка позволяет снять остаточные напряжения в металле, возникающие при выполнении сварочных работ. Она является одним из основных методов, применяемых при работе с различными сталями и металлами (начиная от чугуна, заканчиваю нержавейкой и высоколегированными сталями).

Специалисты выделяют два вида термической обработки сварного шва — местный (прогреву и охлаждению подвергается только сам шов) и общий (нагревается вся деталь).

- Механическая обработка сварных швов после сварки позволяет удалить оставшийся шлак и убедиться в качестве соединения. Всем приходилось видеть, как исполнитель обстукивает шов молотком или выполняет его зачистку. Оставшийся шлак может стать причиной возникновения коррозионных процессов.

- Нанесение различных защитных покрытий на сварочный шов так же помогает бороться с появлением коррозии. Простейшим способом является нанесение грунтующей краски, в качестве примера можно обратить внимание на металлоконструкции, на которых четко видно появление ржавчины в местах сварных соединений. Это говорит о том, что в этом случае не была выполнена качественная обработка шва после сварки.

Более подробно следует остановиться на термической обработке, позволяющей существенно повысить именно качество металла, формирующего сварочный шов.

Термическая обработка

Итак, вот что позволяет достичь термическая обработка сварных швов:

- Снижение остаточных напряжений, возникающих при выполнении сварочных работ.

- Улучшение структуры материала и самого шва, и околошовных зон.

- Улучшение физических и эксплуатационных свойств металла (устойчивость к коррозии, жаропрочность и многое другое).

При выполнении термической обработки выполняется нагрев сварного шва или всего изделия до определенной температуры и выдержка в таком состоянии определенный период времени

. Охлаждение осуществляется тоже по определенной схеме. Чаще всего для нагрева применяется индукционное оборудование, но могут использоваться и другие технологические схемы, в том числе и комбинированные (муфельные печи, нагрев с применением газоплазменных установок, гибкие нагреватели сопротивления).К основным видам термообработки сварных швов относят:

- Высокий отпуск — его принцип заключается в нагреве стали до 650-750 градусов (режим зависит от марки материала) и выдержке при такой температуре до 5 часов. Такая термообработка позволяет снять до 80% напряжений, повысить ударную вязкость, улучшить пластичность, снизить твердость металла.

- Для углеродистой, а также низколегированной стали применяется нормализация. Такая термообработка сварного шва заключается в нагреве до 950 градусов и выше, после чего осуществляется выдержка (нескольких минут) и охлаждении в условиях атмосферного воздуха. Данная процедура позволяет снизить размер зерна металла, формирующего сварной шов, снизить напряжения, повысить прочность соединения.

- Для выполнения закалки на аустенит (аустенизации) необходимо нагреть шов до температуры не менее 1075 градусов. В таком состоянии изделие выдерживается не менее часа, после чего осуществляется быстрое охлаждение. Данная технология применяется для аустенитовых сталей и позволяет увеличить пластичность сварного шва.

- Стабилизирующий отжиг отличается от аустенизации только температурой нагрева (970 градусов) и меньшим временем выдержки.

Выбор вида термической обработки сварного соединения должен основываться на химических и физических свойствах материала (марке стали).

При этом особое внимание необходимо уделять соблюдению температурного режима, любое отклонение от него может привести к ухудшению качества сварного шва.

Термическая обработка сварных соединений. Часть 2

В части 1 этой серии статей даны определения некоторых термообработок, которые могут применяться к сварному соединению и касаются операции по снятию напряжений в сборке из ферритной стали. Диапазон температур, в котором происходит снятие напряжений, также будет вызывать отпуск тех участков ЗТВ, где могли образоваться твердые структуры.

Отпуск

Отпуск – это термическая обработка, которая применима только к сталям и проводится для размягчения любых твердых микроструктур, которые могли образоваться во время предыдущих термических обработок, улучшая пластичность и ударную вязкость. Закалка также позволяет формировать выделения и контролировать их размер для обеспечения требуемых механических свойств. Это особенно важно для жаропрочных хромомолибденовых сталей. Отпуск включает нагрев стали до температуры ниже нижней критической температуры; на эту температуру влияют любые легирующие элементы, которые были добавлены в сталь, так что для углеродисто-марганцевой стали температура составляет около 650°C, для стали 2¼CrMo — 760°C. Закаленные стали всегда отпускаются. Нормализованные стали также обычно поставляются в отпущенном состоянии, хотя иногда низкоуглеродистая углеродисто-марганцевая сталь может быть сварена только в нормализованном состоянии, при этом отпуск достигается во время PWHT. Отожженные стали не поставляются в отпущенном состоянии.

Это особенно важно для жаропрочных хромомолибденовых сталей. Отпуск включает нагрев стали до температуры ниже нижней критической температуры; на эту температуру влияют любые легирующие элементы, которые были добавлены в сталь, так что для углеродисто-марганцевой стали температура составляет около 650°C, для стали 2¼CrMo — 760°C. Закаленные стали всегда отпускаются. Нормализованные стали также обычно поставляются в отпущенном состоянии, хотя иногда низкоуглеродистая углеродисто-марганцевая сталь может быть сварена только в нормализованном состоянии, при этом отпуск достигается во время PWHT. Отожженные стали не поставляются в отпущенном состоянии.

Отпуск инструментальных сталей может выполняться при температурах до 150°С, но для конструкционных сталей, которыми занимается инженер-сварщик, температура отпуска обычно составляет от 550 до 760°С, в зависимости от состава стали. стали.

Термическая обработка после сварки (PWHT)

Как упоминалось в части 1, PWHT — это специальный термин, который охватывает как снятие напряжения, так и отпуск, и его не следует путать с термической обработкой после сварки. Такая обработка может включать старение алюминиевых сплавов, обработку на твердый раствор аустенитной нержавеющей стали, выделение водорода и т. д. PWHT является обязательным требованием во многих нормах и спецификациях при соблюдении определенных критериев. Это снижает риск хрупкого разрушения за счет снижения остаточного напряжения и повышения ударной вязкости, а также снижает риск коррозионного растрескивания под напряжением. Однако это оказывает незначительное положительное влияние на усталостные характеристики, если только напряжения не являются в основном сжимающими.

Такая обработка может включать старение алюминиевых сплавов, обработку на твердый раствор аустенитной нержавеющей стали, выделение водорода и т. д. PWHT является обязательным требованием во многих нормах и спецификациях при соблюдении определенных критериев. Это снижает риск хрупкого разрушения за счет снижения остаточного напряжения и повышения ударной вязкости, а также снижает риск коррозионного растрескивания под напряжением. Однако это оказывает незначительное положительное влияние на усталостные характеристики, если только напряжения не являются в основном сжимающими.

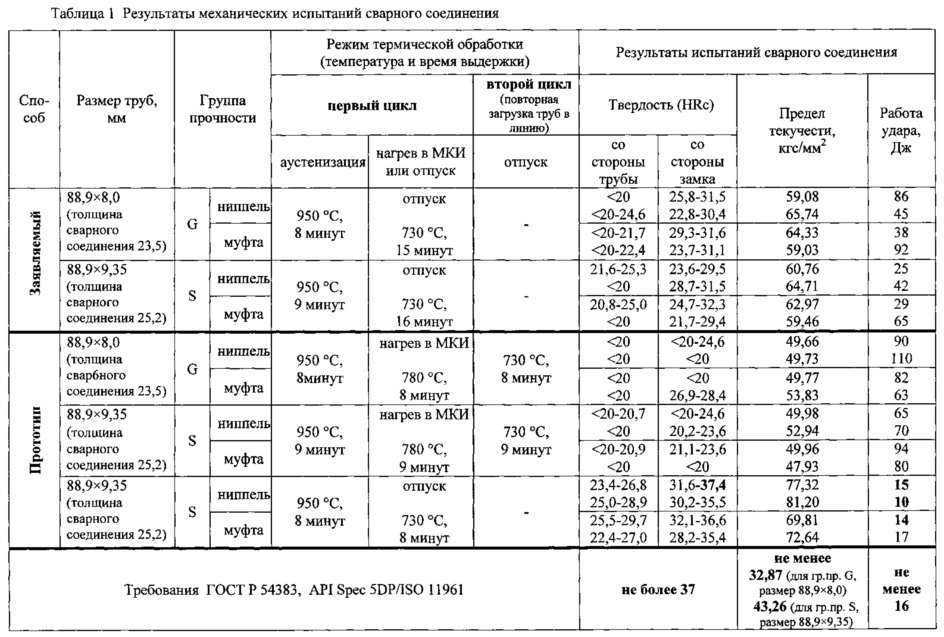

Это важная переменная во всех квалификационных спецификациях процедуры сварки, таких как ISO 15614, часть 1 и ASME IX. Добавление или удаление PWHT или термической обработки за пределами квалифицированных временных и/или температурных диапазонов требует повторной аттестации процедур сварки. Температуры PWHT для сварных швов, выполненных в соответствии с требованиями EN 13445, ASME VIII и BS PD 5500, приведены ниже в Таблице 1.

0018

| Steel Grade | BS EN 13445 | ASME VIII | BS PD 5500 |

|---|---|---|---|

| Нормальная температура выдержки ° C | диапазон температур °C | |

| C Сталь | 550-600 | 593 | 580-620 |

| С 1/2 Мо | 550-620 | 593 | 630-670 |

| 1Cr 1/2 Мо | 630-680 | 593 | 630-700 |

| 2 1/4 хром/молибден | 670-720 | 677 | 630-750 |

| 5CrMo | 700-750 | 677 | 710-750 |

| 3 1/2 Ni | 530-580 | 593 | 580-620 |

Обратите внимание на Таблицу 1, что ASME VIII определяет минимальную температуру выдержки, а не диапазон температур, как в спецификациях BS и EN.

Как упоминалось выше, PWHT является обязательным требованием при соблюдении определенных критериев, основным из которых является толщина. Стандарты BS EN 13445 и BSPD 5500 требуют, чтобы швы толщиной более 35 мм подвергались термообработке, ASME VII толщиной более 19 мм. Однако, если судно должно быть введено в эксплуатацию, где возможна коррозия под напряжением, PWHT является обязательным, независимо от толщины. Время замачивания также зависит от толщины. Как правило, это один час на 25 мм толщины; для точности необходимо сделать ссылку на соответствующую спецификацию.

Эти различные требования в спецификациях означают, что необходимо проявлять большую осторожность, если необходимо провести квалификационное испытание процедуры, которое должно соответствовать более чем одной спецификации. Еще одним важным моментом является то, что температура PWHT не должна быть выше исходной температуры отпуска, так как существует риск снижения прочности ниже указанного минимума для стали. Термообработка выше температуры отпуска возможна только в том случае, если проводятся механические испытания, показывающие, что сталь имеет адекватные механические свойства. Очевидно, что испытания должны проводиться на реальном материале в новых условиях термообработки.

Термообработка выше температуры отпуска возможна только в том случае, если проводятся механические испытания, показывающие, что сталь имеет адекватные механические свойства. Очевидно, что испытания должны проводиться на реальном материале в новых условиях термообработки.

Максимальные и минимальные скорости нагрева и охлаждения выше 350-400°C также указаны в кодах приложений. Слишком высокая скорость нагрева или охлаждения может привести к неприемлемой деформации из-за неравномерного нагрева или охлаждения, а в очень жестко закрепленных компонентах может вызвать образование трещин вследствие напряжения во время нагрева.

Применение PWHT

Метод PWHT зависит от ряда факторов; какое оборудование имеется в наличии, каков размер и конфигурация детали, какой температуры пропитки необходимо добиться, может ли оборудование обеспечить равномерный нагрев с требуемой скоростью нагрева? Лучший метод – использование печи. Это может быть стационарная стационарная печь или временная печь, возводимая вокруг компонента, последняя особенно удобна для больших громоздких конструкций или для PWHT крупного компонента на месте. Постоянные печи могут иметь тележку с колесным подом печи, на который помещается компонент, или печь с колпаком, в которой используется неподвижный под и съемная крышка. Как правило, печь, способная термообрабатывать 150-тонный сосуд высокого давления, имеет размеры около 20 м в длину, дверцу 5×5 м и потребляет около 900 куб/м газа в час.

Постоянные печи могут иметь тележку с колесным подом печи, на который помещается компонент, или печь с колпаком, в которой используется неподвижный под и съемная крышка. Как правило, печь, способная термообрабатывать 150-тонный сосуд высокого давления, имеет размеры около 20 м в длину, дверцу 5×5 м и потребляет около 900 куб/м газа в час.

Печи могут нагреваться с помощью электричества, резистивного или индукционного нагрева, природного газа или жидкого топлива. При использовании ископаемого топлива необходимо следить за тем, чтобы топливо не содержало таких элементов, как сера, которые могут вызвать проблемы с растрескиванием некоторых сплавов, особенно если это аустенитные стали или сплавы на основе никеля – например, коррозионностойкое покрытие. Какое бы топливо ни использовалось, атмосфера печи должна тщательно контролироваться, чтобы не было чрезмерного окисления, образования накипи или науглероживания из-за несгоревшего углерода в атмосфере печи. Если печь работает на газе или жидком топливе, пламя не должно касаться компонентов или термопар контроля температуры; это приведет либо к локальному перегреву, либо к невозможности достижения температуры PWHT.

Необходимо контролировать температуру компонента во время PWHT. В большинстве современных печей используется зональный контроль с термопарами, измеряющими и контролирующими температуру областей внутри печи, при этом управление осуществляется автоматически с помощью компьютерного программного обеспечения. Зональное управление особенно полезно для управления скоростью нагрева при термообработке детали из стали различной толщины. Тем не менее, не рекомендуется использовать мониторинг температуры печи, чтобы убедиться, что в компоненте достигнута правильная температура. Поэтому термопары обычно прикрепляются к поверхности компонента через определенные промежутки времени, и именно они используются для автоматического управления скоростью нагрева и охлаждения и температурой выдержки, чтобы достичь однородной температуры. Жестких правил относительно количества и расположения термопар не существует, каждый элемент необходимо оценивать отдельно.

Как упоминалось ранее, предел текучести снижается по мере повышения температуры, и компонент может быть не в состоянии выдерживать собственный вес при температуре PWHT. Поэтому чрезмерные искажения вполне возможны. Крайне важно, чтобы компонент имел достаточную опору во время термообработки, и через равные промежутки должны быть размещены эстакады, форма которых соответствует компоненту. Расстояние между ними будет зависеть от формы, диаметра и толщины изделия. Внутри цилиндра, такого как сосуд под давлением, могут потребоваться внутренние опоры; в этом случае опоры должны быть из аналогичного материала, чтобы коэффициенты теплового расширения совпадали.

Поэтому чрезмерные искажения вполне возможны. Крайне важно, чтобы компонент имел достаточную опору во время термообработки, и через равные промежутки должны быть размещены эстакады, форма которых соответствует компоненту. Расстояние между ними будет зависеть от формы, диаметра и толщины изделия. Внутри цилиндра, такого как сосуд под давлением, могут потребоваться внутренние опоры; в этом случае опоры должны быть из аналогичного материала, чтобы коэффициенты теплового расширения совпадали.

Несмотря на то, что термическая обработка сосуда под давлением за одну операцию в печи, достаточно большой, чтобы вместить весь сосуд, является предпочтительным методом, это не всегда возможно. В этом случае коды применения сосуда под давлением разрешают термообработку готового сосуда по частям в печи. Нагретые области необходимо перекрывать – ширина перекрытия обычно зависит от толщины сосуда. Например, стандарт BS EN 13445 определяет перекрытие 5√Re, где R = внутренний диаметр, а e = толщина; ASME VIII определяет нахлест в 1,5 метра. Следует помнить, что если это будет сделано, то в сосуде будет область (которая может содержать сварные швы), которая подвергнется двум циклам PWHT, и это необходимо учитывать при квалификационных испытаниях процедуры сварки. Существует также область, вызывающая озабоченность, это область между нагретой областью внутри печи и холодной частью вне печи. Температурный градиент необходимо контролировать путем надлежащего обшивки сосуда теплоизоляционными покрытиями, и требования приведены в нормах применения.

Следует помнить, что если это будет сделано, то в сосуде будет область (которая может содержать сварные швы), которая подвергнется двум циклам PWHT, и это необходимо учитывать при квалификационных испытаниях процедуры сварки. Существует также область, вызывающая озабоченность, это область между нагретой областью внутри печи и холодной частью вне печи. Температурный градиент необходимо контролировать путем надлежащего обшивки сосуда теплоизоляционными покрытиями, и требования приведены в нормах применения.

Конечно, можно собрать и ПТО сосуда по частям, а затем выполнить локальную ПТО на окончательном запорном шве. Локальная PWHT будет обсуждаться в следующей части этой серии статей о термической обработке.

В следующей статье будет представлена дополнительная информация о других сплавах и методах применения и контроля термообработки.

Для получения дополнительной информации, пожалуйста, свяжитесь с нами.

Термическая обработка сварных соединений. Часть 1

Термическая обработка – операция, требующая больших затрат времени и средств. Это может повлиять на прочность и ударную вязкость сварного соединения, его коррозионную стойкость и уровень остаточного напряжения, но также является обязательной операцией, указанной во многих прикладных нормах и стандартах. Кроме того, это важная переменная в аттестационных требованиях к процедуре сварки.

Это может повлиять на прочность и ударную вязкость сварного соединения, его коррозионную стойкость и уровень остаточного напряжения, но также является обязательной операцией, указанной во многих прикладных нормах и стандартах. Кроме того, это важная переменная в аттестационных требованиях к процедуре сварки.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Перед обсуждением диапазона термической обработки, которой может быть подвергнут металл, необходимо четко определить, что подразумевается под различными терминами, используемыми для описания диапазона термической обработки, которая может применяться к сварному соединению. Такие термины часто используются неправильно, особенно неспециалистами; для металлурга они имеют очень точное значение.

Обработка раствора

Проводится при высокой температуре и предназначена для введения в раствор элементов и соединений, которые затем сохраняются в растворе путем быстрого охлаждения от температуры обработки раствора. Это может быть сделано для снижения прочности соединения или для повышения его коррозионной стойкости. Для некоторых сплавов за этим может следовать термообработка при более низкой температуре для контролируемого преобразования выделений (старение или дисперсионное твердение).

Это может быть сделано для снижения прочности соединения или для повышения его коррозионной стойкости. Для некоторых сплавов за этим может следовать термообработка при более низкой температуре для контролируемого преобразования выделений (старение или дисперсионное твердение).

Отжиг

Он заключается в нагреве металла до высокой температуры, при котором происходит рекристаллизация и/или фазовое превращение, с последующим медленным охлаждением, часто в печи для термообработки. Это часто делается для размягчения металла после его закалки, например, путем холодной обработки; полный отжиг дает очень мягкую микроструктуру. Это также приводит к снижению предела текучести и предела прочности при растяжении, а в случае ферритных сталей обычно к снижению ударной вязкости.

Нормализация

Это термическая обработка, которая проводится только на ферритных сталях. Он включает нагрев стали примерно на 30-50°С выше верхней температуры превращения (для стали с 0,20% углерода это будет около 910°С) и охлаждение в неподвижном воздухе. Это приводит к уменьшению размера зерна и повышению как прочности, так и ударной вязкости.

Это приводит к уменьшению размера зерна и повышению как прочности, так и ударной вязкости.

Закалка

Включает быстрое охлаждение от высокой температуры. Ферритная сталь должна быть нагрета выше верхней температуры превращения и подвергнута закалке в воде, масле или воздушной струе для получения очень высокопрочного мелкозернистого мартенсита. Стали никогда не используются в закаленном состоянии, их всегда отпускают после операции закалки.

Отпуск

Термическая обработка ферритных сталей при относительно низкой температуре, ниже нижней температуры превращения; в обычной конструкционной углеродистой стали это будет в районе 600-650°С. Он снижает твердость, снижает прочность на растяжение и повышает пластичность и ударную вязкость. Большинство нормализованных сталей перед сваркой подвергают отпуску, все закаленные стали используют в закаленном и отпущенном состоянии.

Старение или дисперсионное твердение

Низкотемпературная термообработка, предназначенная для получения надлежащего размера и распределения осадков, что увеличивает выход и прочность на разрыв. Обычно этому предшествует термическая обработка раствора. Для стали температура может быть где-то между 450-740°С, алюминиевый сплав будет стариться при температуре 100-200°С. Более длительное время и/или более высокие температуры приводят к увеличению размера осадка и снижению как твердости, так и прочности.

Обычно этому предшествует термическая обработка раствора. Для стали температура может быть где-то между 450-740°С, алюминиевый сплав будет стариться при температуре 100-200°С. Более длительное время и/или более высокие температуры приводят к увеличению размера осадка и снижению как твердости, так и прочности.

Снятие напряжения

Как следует из названия, это термическая обработка, предназначенная для уменьшения остаточных напряжений, возникающих в результате усадки сварного шва. Он основан на том факте, что при повышении температуры металла предел текучести снижается, что позволяет перераспределить остаточные напряжения за счет ползучести сварного шва и основного металла. Охлаждение от температуры снятия напряжения контролируется, чтобы не возникало вредных температурных градиентов.

Последующий нагрев

Низкотемпературная термообработка, проводимая сразу после завершения сварки путем увеличения предварительного нагрева примерно на 100°C и поддержания этой температуры в течение 3 или 4 часов. Это способствует диффузии любого водорода в сварном шве или зонах термического влияния из соединения и снижает риск холодного растрескивания, вызванного водородом. Он используется только для ферритных сталей, где водородное холодное растрескивание является серьезной проблемой, т. е. стали, очень чувствительные к растрескиванию, очень толстые соединения и т. д.

Это способствует диффузии любого водорода в сварном шве или зонах термического влияния из соединения и снижает риск холодного растрескивания, вызванного водородом. Он используется только для ферритных сталей, где водородное холодное растрескивание является серьезной проблемой, т. е. стали, очень чувствительные к растрескиванию, очень толстые соединения и т. д.

Термическая обработка после сварки (PWHT)

Так что же означает термин «термическая обработка после сварки»? Для некоторых инженеров это довольно расплывчатый термин, который используется для описания любой термической обработки, проводимой после завершения сварки. Однако для других, особенно для тех, кто работает в соответствии с кодами сосудов под давлением, такими как BS PD 5500, EN 13445 или ASME VIII, это имеет очень точное значение. Поэтому, когда инженер говорит о термической обработке после сварки, отжиге, отпуске или снятии напряжений, рекомендуется.

Термическая обработка после сварки может проводиться по одной или нескольким из трех основных причин:

- для достижения стабильности размеров с целью соблюдения допусков во время операций механической обработки или во время приспособляемости в процессе эксплуатации

- для производства специальных металлургических конструкций с целью достижения требуемых механических свойств

- для снижения риска возникновения проблем в процессе эксплуатации, таких как коррозия под напряжением или хрупкое разрушение, за счет снижения остаточного напряжения в сварном компоненте

Диапазон термической обработки для достижения одной или нескольких из этих трех целей в диапазоне черных и цветных металлов и сплавов, которые могут быть сварены, очевидно, слишком широк, чтобы подробно описывать его в этих кратких статьях. Акцент в следующем разделе будет сделан на PWHT углеродистых и низколегированных сталей в соответствии с требованиями стандартов применения, хотя будут кратко упомянуты и другие формы термической обработки, с которыми инженер-сварщик может столкнуться при сварке ферросплавов. Здесь задействованы два основных механизма: во-первых, снятие напряжения и, во-вторых, микроструктурные модификации или отпуск.

Акцент в следующем разделе будет сделан на PWHT углеродистых и низколегированных сталей в соответствии с требованиями стандартов применения, хотя будут кратко упомянуты и другие формы термической обработки, с которыми инженер-сварщик может столкнуться при сварке ферросплавов. Здесь задействованы два основных механизма: во-первых, снятие напряжения и, во-вторых, микроструктурные модификации или отпуск.

Снятие стресса

Почему необходимо снимать стресс? Это дорогостоящая операция, требующая нагрева части или всего свариваемого изделия до высокой температуры, и она может вызвать нежелательные металлургические изменения в некоторых сплавах. Как упоминалось выше, может быть одна или несколько причин. Высокие остаточные напряжения, зафиксированные в сварном соединении, могут вызвать деформацию за пределами допустимых размеров при механической обработке изделия или при его вводе в эксплуатацию. Высокие остаточные напряжения в углеродистых и низколегированных сталях могут увеличить риск хрупкого разрушения, создавая движущую силу для распространения трещины. Остаточные напряжения вызывают коррозионное растрескивание под напряжением в соответствующей среде, например, в углеродистой и низколегированной стали в щелочной среде или в нержавеющей стали, подверженной воздействию хлоридов.

Остаточные напряжения вызывают коррозионное растрескивание под напряжением в соответствующей среде, например, в углеродистой и низколегированной стали в щелочной среде или в нержавеющей стали, подверженной воздействию хлоридов.

Чем вызваны эти высокие остаточные напряжения? Сварка включает осаждение расплавленного металла между двумя практически холодными поверхностями основного металла. Когда соединение охлаждается, металл сварного шва сжимается, но удерживается холодным металлом с обеих сторон; поэтому остаточное напряжение в соединении увеличивается с понижением температуры. Когда напряжение достигает достаточно высокого значения (предела текучести или предела текучести при этой температуре), металл пластически деформируется посредством механизма ползучести, так что напряжение в соединении соответствует пределу текучести. По мере того, как температура продолжает падать, предел текучести увеличивается, препятствуя деформации, так что при температуре окружающей среды остаточное напряжение часто равно пределу текучести (рис. 1).

1).

Чтобы уменьшить этот высокий уровень остаточного напряжения, компонент повторно нагревают до достаточно высокой температуры. По мере повышения температуры предел текучести падает, что приводит к деформации и снижению остаточного напряжения до тех пор, пока не будет достигнут приемлемый уровень. Компонент будет выдержан при этой температуре (пропитан) в течение определенного периода времени, пока не будет достигнуто стабильное состояние, а затем снова охлажден до комнатной температуры. Остаточное напряжение в соединении равно пределу текучести при температуре выдержки.

На рис. 1 показано, что остаточное напряжение в углеродисто-марганцевой стали достаточно стабильно падает от температуры окружающей среды до примерно 600°C, но для высокопрочных жаропрочных сталей температура должна быть выше 400°C, прежде чем остаточное напряжение начнет падать. Нержавеющая сталь практически не подвергается воздействию до тех пор, пока температура не превысит 500°C. Поэтому существует диапазон температур выдержки для различных сплавов, позволяющий добиться приемлемого снижения остаточного напряжения без неблагоприятного воздействия на механические свойства соединения.