Отверстия под резьбы: ГОСТ 19257-73 Отверстия под нарезание метрической резьбы. Диаметры / 19257 73

alexxlab | 17.12.1994 | 0 | Разное

Сверлении отверстий под резьбу. Прежде чем вы сможете нарезать внутреннюю резьбу, вам нужно будут просверлить отверстие под данную резьбу. Отверстие под резьбу

Дата публикации: 23.05.2020

Сверлении отверстий под резьбу.

Прежде чем вы сможете нарезать внутреннюю резьбу, вам нужно будут просверлить отверстие под данную резьбу. Отверстие под резьбу – это отверстие, в котором будет нарезаться внутренняя резьба. Отверстие под резьбу просверливается с помощью спирального сверла.

1. Для сверления отверстия под резьбу можно использовать сверлильный станок, аккумуляторный шуруповерт или электрическую дрель. При использовании шуруповерта или электрической дрели, место, в котором должно быть просверлено отверстие не должно быть гладким. Можно для этих целей использовать керн. Таким образом, вы избежите ненужного скольжения спирального сверла по поверхности.

Чтобы подготовиться к сверлению отверстия под резьбу, обратите внимание на следующее:

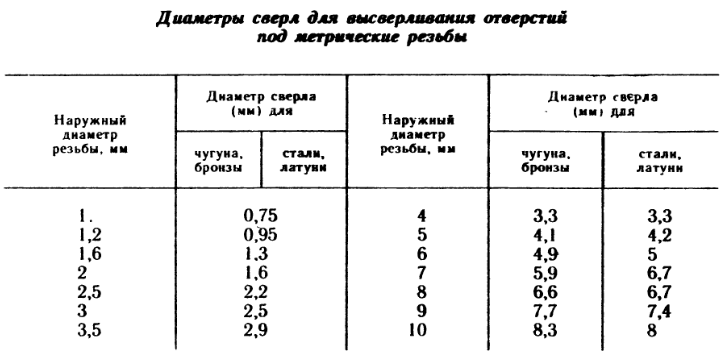

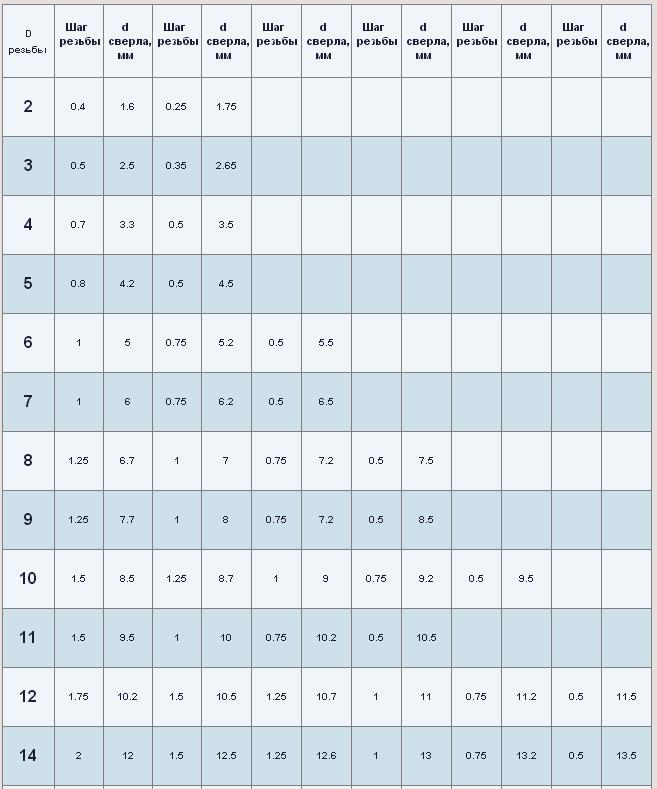

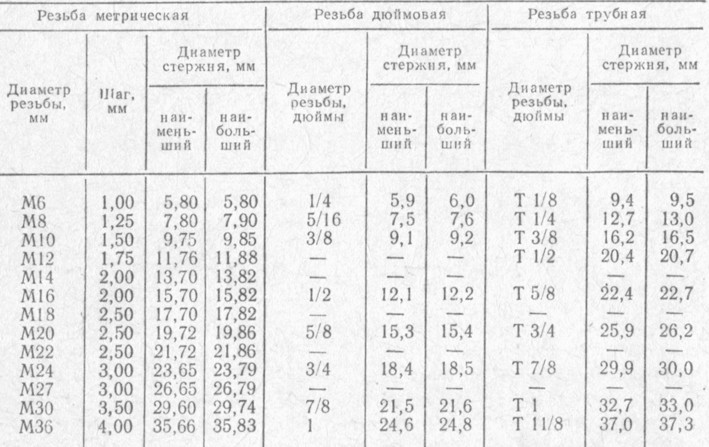

Отверстия под резьбу имеют определенный размер, адаптированный к размеру резьбы. Это означает, что размер спирального сверла определяется диаметром резьбы. Значения вы можете легко найти в специальных таблицах.

Это означает, что размер спирального сверла определяется диаметром резьбы. Значения вы можете легко найти в специальных таблицах.

Ознакомьтесь с нашей таблицей размеров сердечника (для правильных размеров сердечника для сверла сердечника, таблиц сверления и таблиц резьбы).

Еще один способ определить подходящий размер отверстия -ориентироваться на следующую формулу:

Диаметр резьбы- шаг резьбы в мм = Диаметр отверстия под резьбу.

Пример: если метчик М8 шаг составляет 1,25 мм. Вам понадобится сверло диаметром 6,8 мм:

8 мм-1,25 мм = 6,75 ≈ 6,8 мм

При этом не следует забывать перед сверлением – какое у нас должно быть отверстие, нужно ли сквозное отверстие или глухое отверстие. При сквозном отверстии спиральное сверло полностью проходит через материал на сквозь. С другой стороны, при глухом отверстии спиральное сверло не проходит через заготовку. Отверстие должно быть предварительно просверлено глубже для глухих отверстий чем длина желаемой резьбы.

Типы сверел:

1. Шлифованные сверла.

Для шлифованных спиральных сверл спираль шлифуется из уже полностью закаленного материала. Это занимает больше времени, но такой производственный процесс приводит к лучшему результату с точки зрения точности вращения и стабильности внешнего диаметра. Вот почему этот тип сверла дороже. Кроме того, шлифованные сверла обычно имеют гладкую поверхность и обозначаются знаками HSSG.

Применение: материалы – сталь и литье стали до 900 Н/мм2, серый чугун, ковкий чугун, сплавы цветных металлов, мельхиор и графит.

2. Катанные сверла.

В катанных сверлах заготовка нагревается и деформируется в спираль. Процесс быстрый и, следовательно, недорогой, и структура материала сохраняется. Катанные сверла могут быть черными и имеют черную поверхность. Часто используется сокращенное обозначение HSSR.

Применение: материал – сталь и литье стали до 800 Н/мм2, серый чугун, ковкий чугун, ковкий чугун, сплавы цветных металлов, мельхиор и графит.

3. Шлифованные сверла HSSE

Поскольку нержавеющие стали сложнее, чем обычные стали, здесь используются спиральные сверла из кобальтового сплава. Спиральные сверла из кобальтового сплава обычно содержат в материале 5% (Обозначение HSSE или HSS Co 5) или 8 % (обозначение HSSE-Co 8) кобальта. Сплав придает материалу более высокий срок службы, износостойкость и термостойкость.

Применение: легированные и нелегированные стали, чугун с более 800 н/мм2, высоколегированные и улучшенные стали, нержавеющие стали.

Совет GSR:

Кстати, по носику спирали в направлении хвостовика можно определить, было ли сверло отшлифовано или прокатано. Для катанного сверла выход довольно круглый из-за прокатки, в то время как для шлифованного сверла выход довольно острый из-за шлифовального круга.

Пластическое сверление и формирование резьбы в тонкостенных металлических конструкциях

Пластическое сверление и формирование резьбы в тонкостенных металлических конструкциях

Из истории

Ещё в 1923 году Жан Клод де Вальере в небольшом сарае во Франции смастерил необычный инструмент, с помощью которого отверстия в тонких стальных листах стало возможным выполнять посредством теплоты трения, а не сверления как ранее. Многочисленные опыты были в большинстве своём успешны, однако наладить его промышленное использование было невозможно по ряду причин из-за отсутствия:

Многочисленные опыты были в большинстве своём успешны, однако наладить его промышленное использование было невозможно по ряду причин из-за отсутствия:

– твёрдого металла, необходимого для инструмента,

– знаний о правильной геометрии инструмента,

– алмазных шлифовальных кругов для обработки твёрдых материалов,

– станков для шлифования сложных профилей.

Поэтому прошло ещё 60 лет, прежде чем все эти проблемы были решены, и стало возможным и выгодным использование выдавливающих свёрл. Таким образом, в промышленности появились новые нережущие выдавливающие свёрла.

Выдавливающие свёрла – это полигонально отшлифованные твёрдосплавные инструменты. При достаточно высоком числе оборотов и осевом усилии свёрл на тонкостенные металлические изделия, металл пластифицируется под действием теплоты трения, и сверло свободно проходит через заготовку. Одновременно с образованием отверстия из сместившегося вниз разогретого материала формуется втулка. Длина втулки в несколько раз превышает прежнюю толщину материала. Толщина металла может быть от 1 мм до 10 мм в зависимости от диаметра отверстия.

Толщина металла может быть от 1 мм до 10 мм в зависимости от диаметра отверстия.

Имеются разнообразные инструменты для выполнения в тонкостенных партиях упрочнённой резьбы, для изготовления опорных участков большой поверхности.

Данный метод сверления успешно применяется уже несколько десятилетий в разных промышленных производствах. Для достижения оптимальных результатов пользователь должен хорошо изучить данную технологию, варианты просверливания выдавливанием и учитывать предъявляемые к станку требования.

Процесс сверления выдавливанием

В настоящем описании процесса сверления выдавливанием мы исходим из применения стандартного выдавливающего бура.

Часть сверла, подвергающаяся трению, имеет коническую форму (рис. 1). Конус рабочей части переходит в цилиндр. Коническая и цилиндрическая части образуют вместе рабочую сердцевину. Над ними расположена кромка для формирования плотного края отверстия и цилиндрический хвостовик для крепления сверла в цанге. И коническая, и цилиндрическая части в сечении имеют форму многоугольника, что имеет определяющее значение в процессе сверления выдавливанием. В качестве исходного материала при производстве выдавливающих свёрл используется специально разработанный для этого процесса, устойчивый к истиранию и смене теплового режима твёрдый металлический сплав.

И коническая, и цилиндрическая части в сечении имеют форму многоугольника, что имеет определяющее значение в процессе сверления выдавливанием. В качестве исходного материала при производстве выдавливающих свёрл используется специально разработанный для этого процесса, устойчивый к истиранию и смене теплового режима твёрдый металлический сплав.

• Фаза старта

Для начала процесса требуется достаточно высокое осевое усилие и высокое число оборотов, чтобы произвести между выдавливающим сверлом и заготовкой необходимую теплоту трения. При этом температура сверла повышается до 650–750 °С, а заготовки – примерно до 600 °С.

Число оборотов должно быть по возможности меньшим, чтобы сократить простои из-за нагрева сверла. Выбор числа оборотов в первую очередь зависит от диаметра отверстия под резьбу, он также определяется толщиной и сортом материала. Высоколегированные и нержавеющие стали требуют более низкого числа оборотов и, следовательно, при этом будет меньше простоев инструмента. Для мягких цветных материалов число оборотов должно быть выше. В целом следует отметить: чем мягче материал, тем больше нужно выбирать число оборотов.

Для мягких цветных материалов число оборотов должно быть выше. В целом следует отметить: чем мягче материал, тем больше нужно выбирать число оборотов.

Сила подачи повышается до тех пор, пока остриё сверла не пройдёт сквозь материал.

• Процесс сверления

Вытесненный материал сначала течёт против направления подачи, а затем, когда остриё выдавливающего сверла проходит сквозь материал, стекает вниз в направлении подачи сверла. Сила подачи медленно убывает, в то время как скорость подачи возрастает.

• Фаза формообразования

Рабочая сердцевина сверла выталкивает материал. Сила подачи понижается до нуля. Кромка выдавливающего сверла формирует из вытесняемого против направления подачи материала край в форме уплотнительного кольца.

Окончательная ширина и геометрическая форма изготовленной таким образом втулки зависит от выбранного диаметра отверстия для резьбы и соотношения конической и цилиндрической частей сверла.

На рис. 2 показан процесс сверления выдавливанием.

Типы свёрл FLOWDRILL

• FLOWDRILL тип «длинный»

К полигональному фрикционному конусу выдавливающего сверла примыкает тоже полигональная длинная цилиндрическая часть (рис. 3а).

Формованные выдавливанием втулки имеют цилиндрическую форму.

В завершении рабочего процесса материал, вытесняемый в направлении обратном направлению подачи посредством ровного края, формуется в своеобразную уплотнительную кромку.

• FLOWDRILL тип «короткий»

Этот тип был разработан специально для соединительных форм резьбы FLOWTAP в тонких материалах и имеет явно меньшую полигональную цилиндрическую часть (рис. 3в), чем у типа «длинный». Выполненные таким образом втулки преимущественно конической формы, отверстие уменьшается в диаметре, и толщина стенок втулки убывает. Эта форма влияет на равномерность деформации для резьбы FLOWTAP, и в результате инструмент производит полностью отформованную резьбу с высокой прочностью. При большей толщине материала необходимо применять для резьбы тип «длинный».

• FLOWDRILL тип «плоский»

Этот тип можно комбинировать с обоими выше описанными типами – «короткий» и «длинный» (рис. 3б и 3г). По краю сверла – шлифованная режущая кромка, которая удаляет вытесняемый против направления подачи материал. В результате сверления получают ровную заготовку. Шлифовку этой кромки для припасовки изготовитель может производить только один раз за весь срок эксплуатации.

• FLOWDRILL особые формы

В некоторых случаях обрабатываемая заготовка слишком плоская или поперечное сечение трубы недостаточно для выдавливающих свёрл стандартной длины. Тогда применяют особо короткие выдавливающие свёрла с большим углом при вершине.

• FLOWDRILL тип «REM»

В этом типе в конической части сверла шлифуются оба края режущей кромки, которые начинаются в острие сверла (рис. 4). Эти конструкции могут применяться в ручных дрелях, т. к. из-за шлифовки режущей кромки сила подачи уменьшается примерно на 1/3. Этот тип применяется на обрабатываемых или покрываемых гальванически поверхностях. Благодаря устранению поверхностного слоя можно избежать смазочного воздействия легкоплавких веществ.

Благодаря устранению поверхностного слоя можно избежать смазочного воздействия легкоплавких веществ.

Конструкция «REM» может комбинироваться со всеми выше названными типами. Однако применение сверла такого типа на низколегированных сталях и цветных металлах, а также на материалах с максимальной толщиной стенки 2 мм следует ограничивать.

Примеры применения FLOWDRILL

Приведём несколько примеров:

– паяные соединения большой поверхности с точной цилиндрической частью (основание теплообменника),

– скользящие опоры с высокой несущей способностью (откидной механизм соляриев),

– гнёзда шарикоподшипников и игольчатых роликоподшипников в тонкостенных трубах (муфта с крестовиной в рулевых стойках безопасности),

– выполнение резьбы.

Наиболее частое применение – изготовление резьбы. Поэтому далее будет подробнее рассказано об этом.

Формирование резьбы FLOWTAP

Наиболее часто сверление выдавливанием используется для изготовления отверстий под резьбу в тонкостенных трубах и листах. Резьбу можно, естественно, нарезать и с помощью метчиков, но в сочетании со сверлением выдавливанием рекомендуем холодную обработку давлением с помощью формовщика резьбы FLOWTAP (рис. 5).

Резьбу можно, естественно, нарезать и с помощью метчиков, но в сочетании со сверлением выдавливанием рекомендуем холодную обработку давлением с помощью формовщика резьбы FLOWTAP (рис. 5).

Диаметр отверстия под резьбу при сверлении выдавливанием определяет глубину сторон профиля резьбы и тем самым прочность резьбы.

Преимущества формовщика резьбы относительно резьбонарезания:

– отсутствуют отходы,

– материал сохраняется полностью для снятия нагрузки,

– значительно возрастает прочность резьбы за счёт компрессии материала во время холодной обработки давлением при одновременно непрерывном характере расположения волокон на сторонах профиля резьбы,

– значительно возрастает рабочее число оборотов и, как следствие, производительность,

– нет срезов, благодаря точной направляющей резьбы,

– крайне долгий срок стойкости режущего инструмента и беспроблемная автоматизация,

– применим на любых обычных устройствах нарезания резьбы.

Смазка

Для процесса сверления выдавливанием были разработаны специальные смазочные вещества, которые через определённые интервалы между сверлениями следует наносить тонким слоем. Особенно рекомендуем регулярно смазывать переход от фрикционного конуса к цилиндрической части сверла и края.

Особенно рекомендуем регулярно смазывать переход от фрикционного конуса к цилиндрической части сверла и края.

Благодаря смазке FLOWDRILL:

– снижается рабочая температура сверла и, следовательно, возрастает срок стойкости,

– материал не остаётся на сверле,

– уменьшается износ,

– выше качество поверхности отформованной втулки,

– чисто выполненный край.

Из-за высоких значений усилия деформации при холодной прокатке возрастает сила трения. Следовательно, при каждом процессе формовки необходимо применять высококачественную смазку FLOWTAP. Вращающий момент при этом становится значительно ниже, что благотворно влияет на срок службы формовщика резьбы. Качество поверхности отформованной резьбы сильно улучшается.

Сверление выдавливанием на станках с ЧПУ

В начале процесса осевое усилие очень высоко, чтобы произвести между инструментом и заготовкой необходимое количество теплоты трения. Скорость подачи практически равна 0. Когда материал начинает становиться пластичным, то скорость подачи можно увеличить, пока остриё выдавливающего сверла не пройдёт материал. Необходимая скорость подачи может регулироваться вручную.

Необходимая скорость подачи может регулироваться вручную.

Чтобы выше описанный процесс симулировать на станке с ЧПУ, нужно начать его с очень малой скоростью подачи, которая будет постепенно повышаться до конца процесса. Параметры диаметра отверстия под резьбу, числа оборотов, сорта и толщины материала варьируются.

Обрабатываемые материалы

В общем, все материалы, обрабатываемые резанием, можно сверлить выдавливанием. Все тонкостенные поддающиеся сварке, легированные и нелегированные стали, алюминиевые сплавы, медь, бронза, магнитные материалы и особые сплавы можно обрабатывать по описанной технологии. Все материалы, которые можно сверлить выдавливанием, можно обрабатывать формовщиком резьбы FLOWTAP. Способность к обработке зависит от эластичности материала.

Хорошо подходят для этого:

– легированные и нелегированные стали (также нержавеющие и устойчивые к кислотам) с пределом прочности при растяжении примерно до 700 N/мм,

– цветные металлы (за исключением хрупких металлов как CuZn40Pb2),

– лёгкие металлы с содержанием кремния меньше 5 %.

————————————————————

Информация предоставлена представительством фирмы VKT Trading GmbH

Обработка с ЧПУ | Руководство по резьбовым отверстиям для фрезерной и токарной обработки

Спинка

Материалы

Материалы по обслуживанию

Инъекционные формование. Мы создали подробное руководство по заменителям смолы для АБС, поликарбоната, полипропилена и других формованных термопластов.

Загрузить

Ресурсы

Советы по дизайну Руководства и отчеты о тенденциях Истории успеха Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Преподаватели и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование

О нас

Кто мы Почему Протолабс? Исследования и разработки Награда за крутую идею Партнерские отношения Устойчивое развитие и социальное воздействие

Карьера Инвесторы Места Нажимать Закупка

Свяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

Соединенные ШтатыP: 877.479.3680

F: 763.479.2679

.3680. Лучшее в своем классе онлайн-предложениеПосле загрузки проекта детали вы получите онлайн-предложение, включающее анализ производства, помогающее улучшить технологичность детали. В своем предложении вы также можете настроить количество и материал и увидеть изменения цен в режиме реального времени.

Узнать больше

Получить предложениеВойти

Наша служба обработки с ЧПУ позволяет легко добавлять резьбовые элементы к фрезерованным и токарным деталям. Темы указаны в наших автоматических интерактивных котировках. Когда предложение будет возвращено, 3D-дисплей покажет, какие типы резьбы возможны для каждой функции. Различные потоки (где это возможно) или никакие потоки могут быть выбраны для каждого элемента отдельно. Просмотрите образец предложения, чтобы изучить 3D-модель с резьбой.

Для тех, у кого проблемы с интерактивным дисплеем, в демонстрационную цитату включен 3D PDF, в котором показаны доступные параметры резьбы. После размещения заказа по электронной почте будет отправлено подтверждение заказа с выбранными размерами резьбы. Пожалуйста, проверьте правильность подтверждения заказа.

Мы предлагаем ограниченный выбор резьб UNF, UNC и метрической резьбы для обработки, а также спиральные и шпоночные вставки (но не поставляем и не устанавливаем вставки). Как на фрезерованных, так и на токарных деталях резьбовые отверстия должны быть смоделированы соответствующего диаметра, однако параметры резьбы различаются для фрезерованных и точеных деталей. Автоматическая наружная резьба в настоящее время недоступна для фрезерования. Приближенную наружную резьбу можно нарезать с помощью шаровых и плоских концевых фрез, если резьба смоделирована и имеет размер не менее ½-13 (M12) или больше. Также доступны резьбовые отверстия на токарных деталях, а на осевых диаметрах предлагается наружная резьба.

Все доступные варианты перечислены в приведенном ниже руководстве. Если у вас есть какие-либо проблемы или вопросы, обратитесь к инженеру по приложениям по адресу [email protected] или по телефону 877-479-3680.

| НАРЕЗАНИЕ РЕЗЬБЫ |

|

Стандартные отверстия

Вставки катушки

Ключевые вставки

OD Threads

* Повора

Отверстия с резьбой и отверстия с резьбой: устранение путаницы

Время прочтения: 5 мин.

При проектировании механических узлов вполне вероятно, что для их сборки потребуются крепежные детали. Крепления, такие как винты и болты, обычно используются для крепления сопрягаемых компонентов, и для их сборки обычно требуется какое-то отверстие. Существует много типов отверстий, которые можно использовать для установки крепежных изделий, таких как потайные, раззенкованные, с резьбой, конические, точечные и с резьбовым зазором.

Теперь давайте посмотрим на определение нарезания резьбы и нарезания резьбы, расшифруем правильное использование терминов и выясним, какая терминология является правильной: отверстия с резьбой и отверстия с резьбой.

Нарезание резьбы — это процесс создания резьбы внутри отверстия для установки винта или болта, поэтому резьбовое отверстие — это просто отверстие с внутренней резьбой. Процесс нарезания резьбы начинается со сверления отверстия, диаметр которого обычно немного меньше основного диаметра резьбового соединения, которое вы будете использовать. Вот уравнение для определения размера метчика для резьбы ANSI:

Размер сверла = диаметр основной резьбы –

1

# витков на дюйм

+

0,005″ для шага больше 10

0,000″ для шага больше 10

0,000″5 В противном случае следует выбрать наибольший размер сверла после

коснитесь отверстия. Таким образом, если вы рассчитываете диаметр сверла 0,720 дюйма, вы выбираете следующий по величине диаметр метчика 0,750 дюйма.

После того, как отверстие просверлено, вы формируете резьбу на внутреннем диаметре отверстия с помощью метчика. Метчики внешне похожи на сверла, и существует несколько различных типов метчиков: ручные метчики, электрические метчики, конические метчики, удлинительные метчики и экзотические метчики. Все метчики имеют стандартное обозначение, включающее следующую информацию:

Метчики внешне похожи на сверла, и существует несколько различных типов метчиков: ручные метчики, электрические метчики, конические метчики, удлинительные метчики и экзотические метчики. Все метчики имеют стандартное обозначение, включающее следующую информацию:

| Номинальный размер (нить/дюйм) | Обозначение формы резьбы |

| Материал Кран из | Допуск для диаметра высоты |

. определяет семейство потоков, к которому принадлежат потоки (например, ACME, UNC, UNF, UNJ, UNS). Материал метчика обычно изготавливается из прочного материала, такого как карбид, а допуск на средний диаметр дает буквенно-цифровой код, обозначающий допуск для резьбы.

Вот несколько советов по определению резьбового отверстия и выбору типа метчика:

- Ручные метчики обычно не обеспечивают такой точности или легкости, как метчики с ЧПУ. По возможности выбирайте нарезание резьбы с ЧПУ, а не нарезание резьбы вручную.

- Для глухих отверстий идеально подходит нижний метчик, но вы можете начать с конусного метчика, а затем перейти к нижнему метчику, чтобы получить лучшее определение резьбы. (Примечание: нижний конус уникален тем, что он навинчивается почти на всю длину, в результате чего в нижней части сужается только 1–2 витка резьбы. Это полезно для глухих отверстий, поскольку улучшается зацепление резьбы.)

- Избегайте использования метчиков со спиральной головкой при обработке глухих отверстий с ЧПУ, так как стружка имеет тенденцию проталкиваться вниз и оставаться в глухом отверстии. Если чипы недостаточно хорошо очищены, они могут вызвать проблемы со сборкой. Выбирайте метчики со спиральной канавкой или метчики с прерывистой резьбой для глухих отверстий.

- Метчики для формования резьбы, при которых происходит нарезание резьбы компрессионным методом без стружки, обеспечивают большую прочность резьбы и более длительный срок службы благодаря уменьшению вероятности обрыва резьбы.

Метчики для накатывания резьбы также требуют сверления большего диаметра, поэтому дополнительную информацию и расчеты см. в Справочнике по машинному оборудованию.

Метчики для накатывания резьбы также требуют сверления большего диаметра, поэтому дополнительную информацию и расчеты см. в Справочнике по машинному оборудованию. - Возможно, вы видели термин «проходное отверстие», используемый как обычный тип резьбового или резьбового отверстия. Однако большинство зазоров не имеют резьбы — они предназначены для установки на свободный конец гайки для скрепления материалов. Отверстие с зазором слишком маленькое, чтобы через него могла пройти головка крепежного элемента, но достаточно большое, чтобы резьбовая часть крепежного элемента подошла и зацепилась с внутренней резьбой.

Что такое многопоточность?

В то время как нарезание резьбы — это процесс создания внутренней резьбы в отверстии, нарезание резьбы — это процесс создания внешней резьбы на цилиндрическом корпусе винта, болта или другой собираемой детали (например, труб). Говоря о месте установки резьбового крепления, вы можете использовать термин «резьбовое отверстие» или «резьбовое отверстие», но помните, что крепеж имеет резьбу, а не резьбу.

Нарезание резьбы на винте или болте начинается в точке зацепления крепежной детали и продолжается через корпус до стержня или нерезьбовой части крепежной детали. См. изображение в начале этой статьи для более подробного ознакомления с терминологией резьбовых креплений.

Резьбовые крепежные детали используются уже несколько десятилетий и представляют собой новый метод преобразования усилия для соединения двух или более компонентов в сборке. Винты, в частности, были предметом многих математических и геометрических исследований в прошлом, потому что они действуют как простые машины, которые преобразуют вращательные силы или крутящий момент в простую линейную силу. Один из способов понять это — использовать концепцию винта Архимеда — когда поднимающийся уровень воды приводит в действие турбину, соединенную с электрическим генератором, для выработки энергии из источника воды (винт Архимеда действует как поршневой насос).

Совет: если перед вами стоит задача разработать резьбовой крепеж с нуля, вместо этого выступайте за готовое решение. В противном случае используйте расчеты резьбы и расчеты крепежа , чтобы упростить разработку.

В противном случае используйте расчеты резьбы и расчеты крепежа , чтобы упростить разработку.

- Резьбовое отверстие — это просто резьбовое отверстие, а нарезание резьбы — это процесс создания внутренней резьбы на внутренних сторонах отверстия.

- Разница между резьбовым отверстием и резьбовым отверстием: резьбовые отверстия — это еще один термин для обозначения резьбовых отверстий, а метчик используется для нарезания резьбы в отверстии.

- Просверленное отверстие является результатом удаления цилиндрического объема материала с гладкими внутренними стенками. Резьбовое отверстие представляет собой цилиндрическое отверстие с внутренней резьбой.

Fictiv предоставит вам все необходимое для производства деталей с ЧПУ. Мы являемся экспертами в обработке резьбовых отверстий любого размера в различных материалах и упрощаем поиск нестандартных деталей с помощью интеллектуальных, оптимизированных и автоматизированных рабочих процессов.

Метчики для накатывания резьбы также требуют сверления большего диаметра, поэтому дополнительную информацию и расчеты см. в Справочнике по машинному оборудованию.

Метчики для накатывания резьбы также требуют сверления большего диаметра, поэтому дополнительную информацию и расчеты см. в Справочнике по машинному оборудованию.