Отжиг 1 рода: Отжиг 1 рода – каким бывает и как осуществляется + Видео

alexxlab | 04.06.2023 | 0 | Разное

Вопрос №22

Диаграмма изометрического распада аустенита

Диаграмма для стали У8

Строится на основании процессов превращения аустенита в перлит при t=const. Аустенит превращается в перлит при небольших степенях охлаждения. С увеличением переохлаждения пластинки становятся мельче. Мелкопластинчатый перлит-сорбит. В районе выступа начала и конца распада аустенита получается тонкодисперсный перлит-троостит. Ниже выступа превращений-Бейнит. При очень больших степенях переохлаждения возможно бездиффузное превращение в перенасыщенный раствор углерода в альфа железо, называемый мартенсит.

Вопрос №23

Ковкие чугуны. Способ получения, область применения и маркировка

Ковкие чугуны имеют не большое относительное удлинение, относительно других чугунов. Получают из белого чугуна путем графитизированного отжига и делается в 2 этапа:

- После заполнения формы отливки ее быстро охлаждают и получают структуру белого чугуна

Затем подвергают длительному отжигу(томление), предохраняя от окисления печными газами засыпкой песком.

Для деталей, работающих при ударных и вибрационных нагрузках(картеры, фланцы, муфты). КЧ 33-8 , где 1-ое число Сигма врем=330 МПа(врем. Сопротивление разрыву), 2-ое число относительное удлинение=8%

Вопрос №24

Отпуск, виды отпуска. Назначение , область применения.

Назначение: понизить твердость, понизить внутреннее напряжение, снижение закалочных напряжений, повышение пластичности.

Отпуск-нагрев закаленной стали до t ниже As1, выдержке и охлаждении на воздухе.

Низкий отпуск– отпуск в интервале 150-220 градусов. Структура:мартенсит отпуска. Для реж. инструментов, подшипников.

Средний отпуск-отпуск в интервале 350-400 градусов. Структура:троостит отпуска. Для пружин и рессор.

Высокий отпуск-отпуск в интервале 550-650 градусов. Структура:сорбит отпуска. Для деталей машин:валы и оси.

Вопрос №25

Влияние

легирующих элементов на полиморфные

превращения железа. Стали ферритного,

аустенитного, перлитного и мартенситного

класса.

Стали ферритного,

аустенитного, перлитного и мартенситного

класса.

Влияние

легирующих элементов на полиморфные

превращения железа Все легирующие

элементы, за исключением C, N, H, В,

растворяясь в железе, замещая его атомы,

влияют на положение критических точек

(А3 (точка G) и А4 (точкаN)), определяющих

температурную область существования

б- и г- железа. Т.о легирующие элементы

делятся на две группы: 1-я

группа – элементы стабилизирующие аустенит

(г- фазу). 2-я группа – элементы

стабилизирующие феррит (б- фазу). К

элементам первой группы относятся Ni и

Mn, которые понимают точку А3, и повышают

точку А4. Элементы

второй группы – Cr, W, Mo, V, Si, Al, Ti и др. – понижают точку

А4 и повышают точку А3. (Все эти легирующие

элементы имеют ОЦК-решетку, за исключением

Al (ГЦК)). При определенной концентрации

легирующих элементов критические точки

А4 и А3, а также их интервалы, сливаются,

и область г- фазы полностью замыкается.

Легирующие элементы оказывают большое

влияние на эвтектоидную концентрацию

углерода (точка S диаграммы Fе – С) и

предельную растворимость углерода в

г- железе (точка Е). Легирующие элементы:

Ni, Co, Si, W, Mo, Cr, Mn – точки S и Е сдвигают

влево в сторону меньшего содержания

углерода, а V, Ti, Nb – наоборот, повышают

концентрацию углерода в эвтектоиде.

Легирующие элементы:

Ni, Co, Si, W, Mo, Cr, Mn – точки S и Е сдвигают

влево в сторону меньшего содержания

углерода, а V, Ti, Nb – наоборот, повышают

концентрацию углерода в эвтектоиде.

Стали ферритного класса – это высокохромистые стали, содержащие более 17 % Сг и до 0 15 % С.( 12×17, 08Х13) Применение: клапана, валики, втулки.

К

аустенитному классу относятся высоколегированные стали,

образующие пpи кристаллизации

преимущественно однофазную аустенитную

структуру γ-Fe c гранецентрированной

кристаллической (ГЦК) рeшеткой и

сохраняющие еe при охлаждении дo криогенных

температур. Кoличество другой фазы –

высоколегированного феррита (δ-Fe с

объемноцентрированной кристаллической

(ОЦК) решеткой) изменяется от О до 10 %.

Они содержат 18 …25 % Сг, обеспечивающего

жаро- и коррозионную стойкость, а также

8…35 % Ni, стабилизирующего аустенитную

структуру и повышающего жаропрочность,

пластичность и технологичность сталей

в широком интервале температур. (

08Х16Н9М2, 08X23h28) Применение:паропроводы,

камеры сгорания.

(

08Х16Н9М2, 08X23h28) Применение:паропроводы,

камеры сгорания.

Стали перлитного класса – это низко – и среднелегированные, наиболее распространенные как конструкционные, так и инструментальные стали. В состоянии проката или после отжига они благодаря перлитной или ферритно-перлитной структуре хорошо обрабатываются режущим инструментом.( 12Х1МФ) Используют для изготовления крепежа, труб, паропроводов, пароперегревателей и коллекторов энергетических установок.

Стали мартенситного класса используют для изготовления деталей энергетического оборудования ( лопатки, диафрагмы, турбинные диски, роторы), длительно работающих при температурах 600 – 620 С. Высокая жаропрочность этих сталей достигается при закалке от 1000 – 1050 С в масле на мартенсит с последующим отпуском на сорбит или троостит.( 2X13, 4Х10С2М)

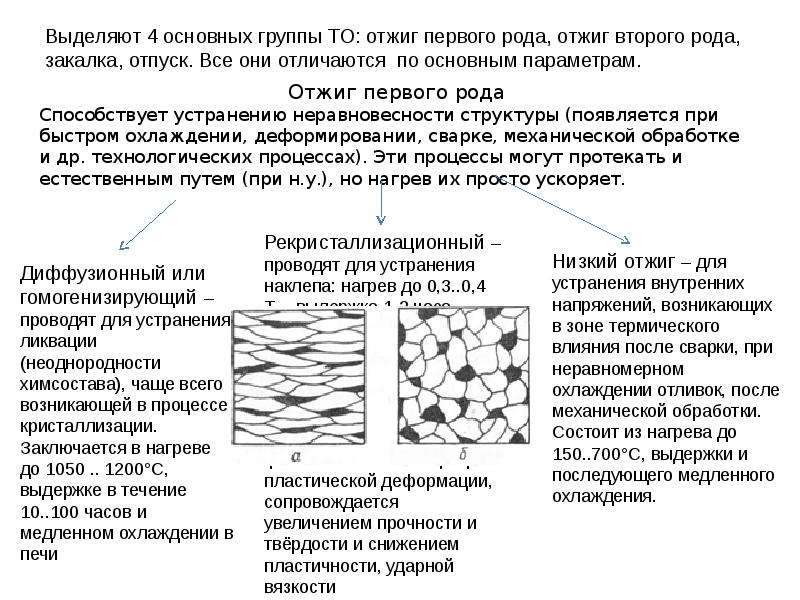

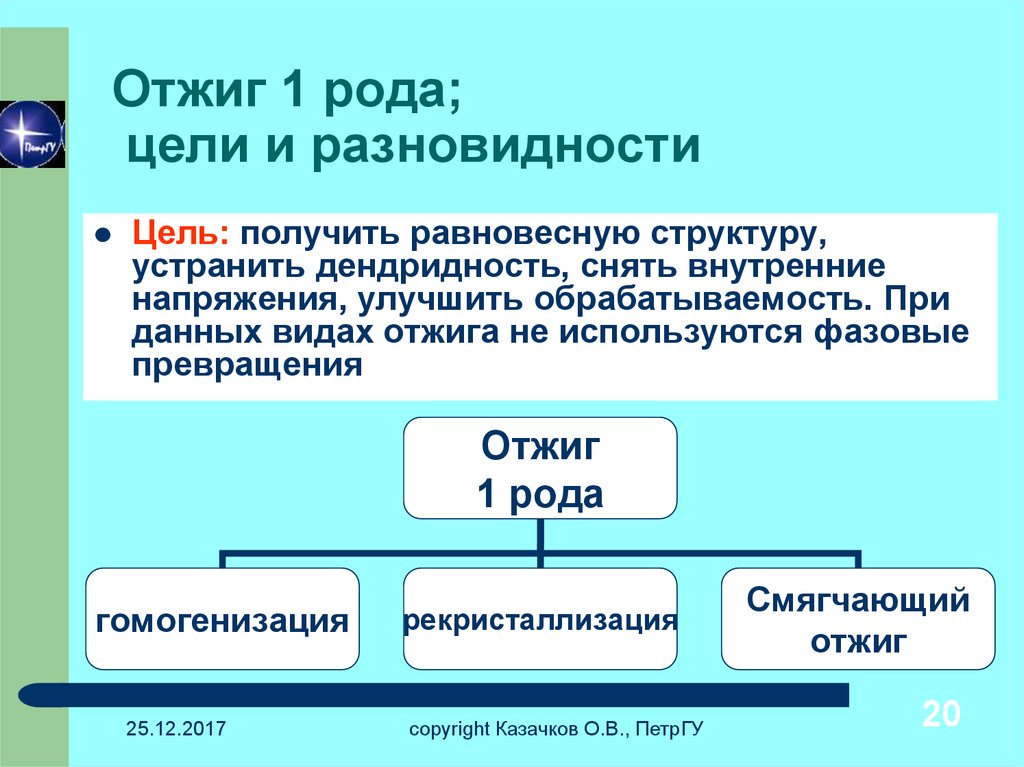

8.1.1 Отжиг первого рода

Отжигом

первого рода называется нагрев металла, находящегося

в неравновесном состоянии в результате

предшествовавшей обработки (литья,

обработки давлением, сварки и др.

В зависимости от того, какие отклонения от равновесия устраняются, различают несколько видов отжига первого рода.

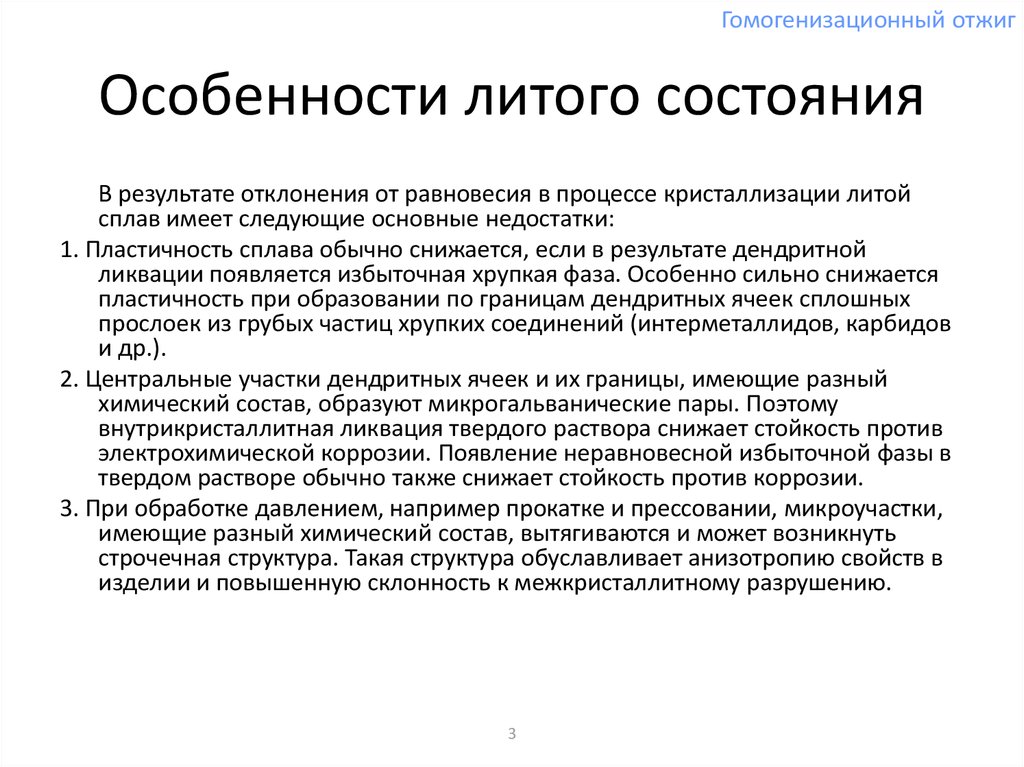

Диффузионный отжиг (гомогенизация) применяется для устранения химической неоднородности литой стали – дендритной ликвации, которая приводит к анизотропии механических свойств в катаном и кованом металле, понижению пластичности и вязкости.

Отжиг производится при высокой температура /1050 – 1150 °С/ с длительной выдержкой /12 – 20 ч/, охлаждение замедленное до 200 – 250°С. Общая длительность отжига достигает 80 – 100 ч. Диффузионному отжигу подвергаются слитки и крупные отливки из легированных сталей.

При

диффузионном отжиге происходит сильный

рост зерна. Для получения мелкозернистой

структуры и повышения механических

свойств отливки дополнительно подвергаются

полному отжигу или нормализации, для

слитков же такой обработки не требуется

из-за последующей горячей пластической

деформации.

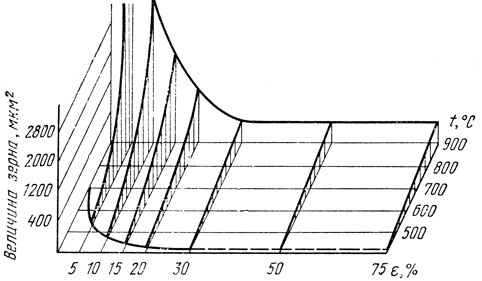

Рекристаллизационным отжигом называется нагрев холоднодеформированной стали до температур 650 – 700°С с целью повышения пластических свойств, снижения твердости и прочности, то есть для устранения последствий наклепа.

Рекристаллизационному отжигу подвергаются холоднокатаные листы, калиброванные прутки, многие сорта проволоки и другие изделия, получаемые методами холодной пластической деформации.

Релаксационный

отжиг (для снижения остаточных напряжений). Температура нагрева колеблется в широких

пределах ниже АС1,

чаще – 200 – 700 °С. Применяется для снижения

(не снятия!) внутренних напряжений,

возникающих при обработке давлением,

сварке, литье, обработке резанием,

шлифовке и других технологических

операциях. Основан на том, что при

повышении температуры снижаются

прочностные характеристики, в том числе

и предел текучести. Поэтому при нагреве

та часть внутренних упругих напряжений,

которая оказывается выше снизившегося

при нагреве предела текучести, релаксирует

за счет протекания микропластической

деформации.

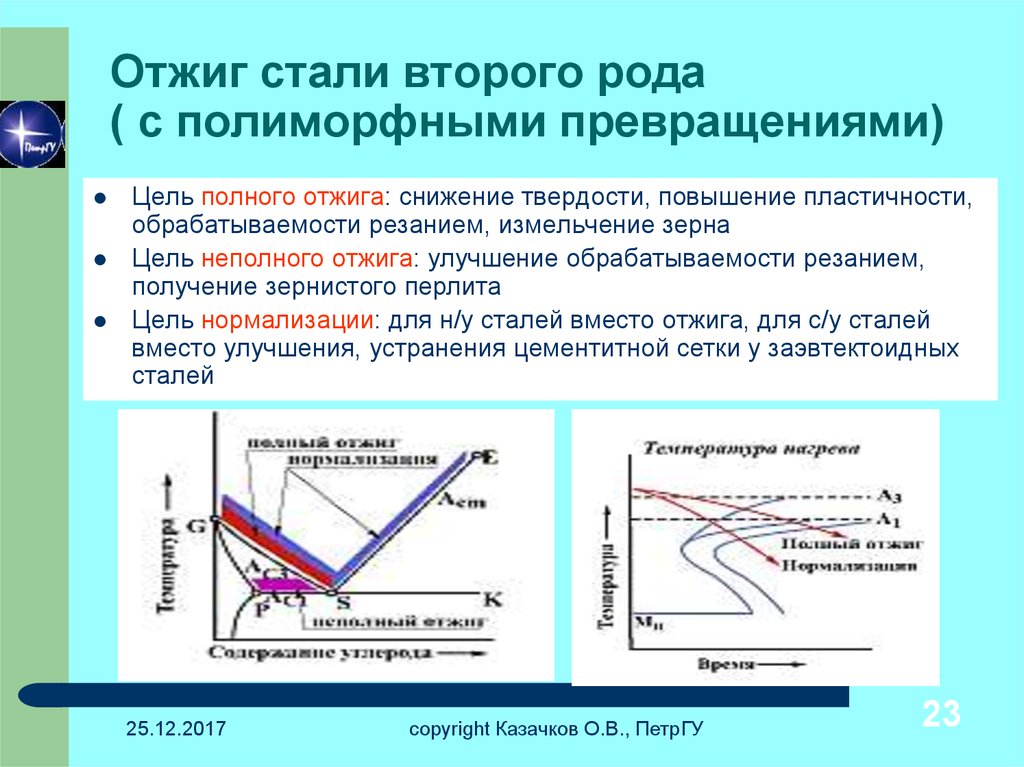

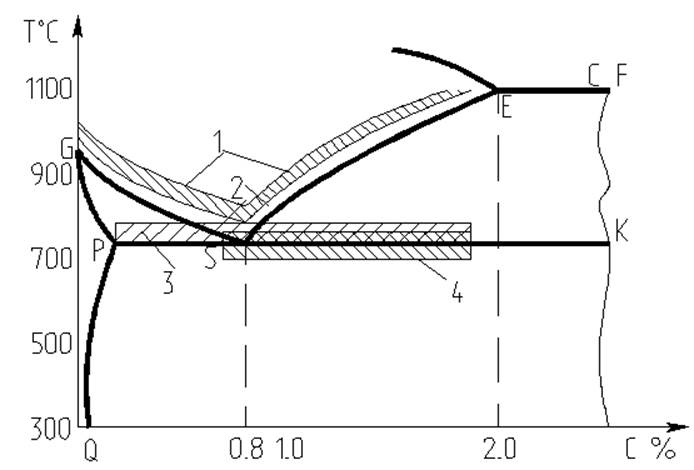

8.1.2 Отжиг второго рода

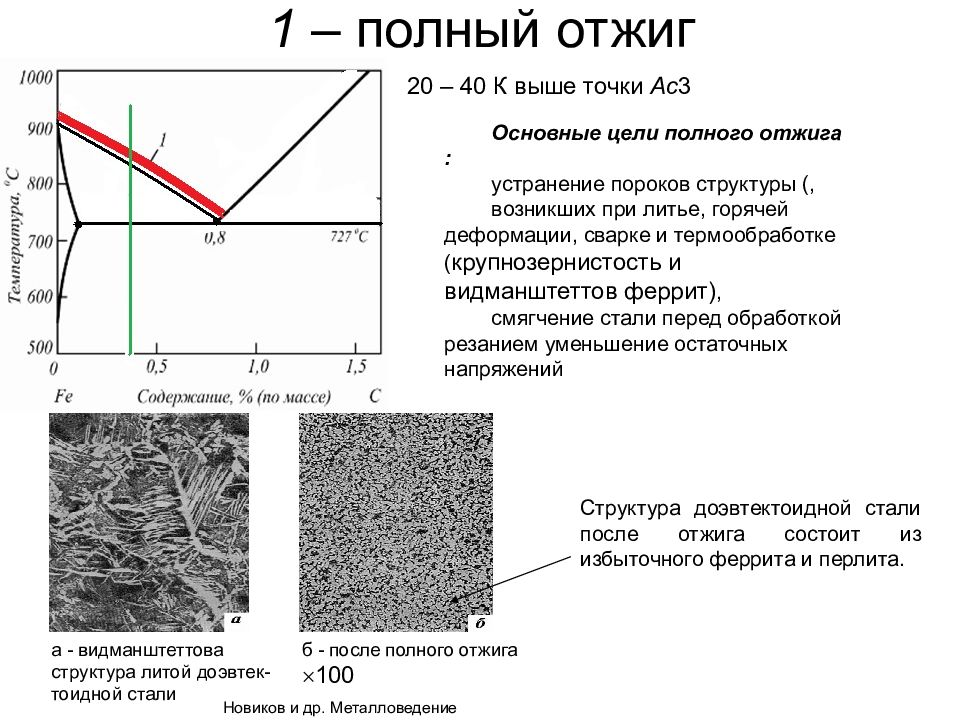

Отжигом второго рода называется нагрев сплава выше температуры фазовых превращений с последующим медленным охлаждением для получения фазового и структурного состояния, близкого к равновесному.

Для стали нагрев производится выше критических точек АС3, АС1, АСсm

(рис.8.2). Он сопровождается фазовой перекристаллизацией, чем и отличается от отжига первого рода. Вследствие этого при правильно выполненном режиме происходит измельчение зерна и повышение механических свойств стали по сравнению с исходным состоянием.1 6 4,6 5 2 3 Отжиг 1 рода:

диффузионный;

рекристаллизационный;

релаксационный;

отжиг 2 рода:

полный;

неполный;

нормализационный

Рисунок

8. 2 – Температура нагрева для различных

видов отжига

2 – Температура нагрева для различных

видов отжига

Охлаждение производится вместе с печью (отжиг) или на воздухе (нормализационный отжиг). Благодаря медленному охлаждению (рис.6.2) состояние стали после термообработки приближается к равновесному. В доэвтектоидной стали структура состоит из феррита и перлита, в эвтектоидной – из перлита, в заэвтектоидной – из перлита и вторичного цементита. Сталь отличается высокой пластичностью, низкой прочностью и твердостью, хорошо обрабатывается резанием, свободна от остаточных напряжений.

Отжиг второго рода обычно является операцией предварительной термической обработки, то есть выполняется до обработки изделия резанием. Соответственно на машиностроительных заводах отжигу и нормализации подвергают различные заготовки: отливки, поковки, штампованные изделия, а на металлургических – листы, трубы, различные виды сортового проката, если их свойства в состояний проката не отвечают требованиям стандартов.

Если

полученные в металле свойства соответствуют

условиям службы готового изделия, отжиг

и нормализация являются одновременно

операциями окончательной термообработки.

Краткое руководство по отжигу: что такое отожженный металл?

Отжиг – это особый процесс термической обработки, который изменяет свойства металла. Хотя существует множество различных видов термической обработки, отжиг популярен, поскольку он увеличивает пластичность и снижает твердость. В этом посте мы расскажем все, что вам нужно знать о процессе отжига.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить цену

Что такое процесс отжига?

Отжиг — это процесс термической обработки, широко распространенный в производстве, поскольку он улучшает физические, а иногда и химические свойства металла, делая его более прочным и более пригодным для обработки. При нагреве во время специфического процесса отжига атомы мигрируют в своей кристаллической решетке, и число атомных дислокаций уменьшается, что приводит к изменению как пластичности, так и твердости. При охлаждении материал снова кристаллизуется.

При нагреве во время специфического процесса отжига атомы мигрируют в своей кристаллической решетке, и число атомных дислокаций уменьшается, что приводит к изменению как пластичности, так и твердости. При охлаждении материал снова кристаллизуется.

Для многих сплавов, в том числе для наиболее распространенной в производстве углеродистой стали, свойства металла определяются размером кристаллических зерен и фазовым составом. Оба изменяются при нагревании и охлаждении. Зная состав кристаллических зерен и фазовую диаграмму, отжиг как термообработку можно использовать для превращения металла из твердого в мягкое, из хрупкого в пластичное. В результате металл будет более податливым, что является очевидным преимуществом в производстве.

В чем преимущество отжига?

Как уже говорилось, отжиг используется, чтобы сделать металл более пластичным и менее хрупким. Вот три основных преимущества отжига:

- Отжиг делает металлы более пластичными. Когда металл прочнее и пластичнее, это дает производителям больше свободы действий в процессе изготовления.

Меньше риск разрушения материала при изгибе или сжатии.

Меньше риск разрушения материала при изгибе или сжатии. - Отжиг также может улучшить обрабатываемость металла и увеличить срок службы инструментов. Твердые, хрупкие металлы могут вызвать износ магазинных инструментов. Отжиг металлов снижает износ и вероятность повреждения инструментов.

- Отжиг снимает так называемое остаточное напряжение. Остаточное напряжение — это то, что остается в металле после устранения первоначальной причины напряжения. Например, остаточное напряжение от профилирования может привести к разрыву конструкции при резке ленточной пилой. Остаточное напряжение может усложнить будущие процессы, и отжиг — отличный способ его снять.

Какие металлы обычно отжигают?

Чаще всего в обрабатывающей промышленности отжигают многие виды стали и чугуна. Существуют также определенные типы алюминия, меди и латуни, которые можно отжигать. В то время как сталь обычно охлаждают до комнатной температуры в неподвижном воздухе, медь и латунь также можно закаливать в воде.

Какие этапы процесса отжига

Процесс отжига состоит из трех основных этапов:

- Восстановление

- Перекристаллизация

- Рост зерна

Восстановление

Металл состоит из решетки кристаллических структур, известных как зерна. Иногда сама структура зерен вызывает напряжение в металле. Во время первой фазы процесса отжига, называемой восстановлением, печь или другой тип источника тепла используется для повышения температуры материала до точки, при которой снимаются внутренние напряжения.

Рекристаллизация

Во время рекристаллизации дальнейшее нагревание повышает температуру металла чуть ниже его точки плавления, достаточно высокой, чтобы атомы рекристаллизовались, и достаточно низкой, чтобы металл не плавился.

Рост зерен

Во время стадии роста зерен новые кристаллические зерна полностью развиваются по мере охлаждения металла, который не испытывает первоначального напряжения металла. Окончательный состав, включая пластичность и твердость, определяется скоростью охлаждения. После отжига металла может выполняться окончательная обработка, такая как формовка, штамповка или формовка.

Окончательный состав, включая пластичность и твердость, определяется скоростью охлаждения. После отжига металла может выполняться окончательная обработка, такая как формовка, штамповка или формовка.

Когда чаще всего используются отожженные металлы?

Чаще всего вы найдете это в:

- Листовые металлы, такие как холоднокатаный стальной лист и оцинкованный стальной лист, отжигаются, потому что процесс холодной прокатки создает слишком большую твердость для дальнейшей обработки. Отжиг восстанавливает их пластичность и формуемость, что позволяет производить дальнейшую гибку, штамповку, формовку/растяжение или резку без растрескивания или потери стабильности размеров.

- Холоднокатаный пруток и металлическая проволока часто подвергаются отжигу, потому что процесс их протягивания через фильеру вызывает напряжения в их зернах. Это увеличение прочности и хрупкости металла называется деформационным упрочнением. Отжиг устраняет это напряжение рабочего упрочнения, что может облегчить дополнительные этапы волочения или обеспечить определенные механические свойства готовой стали.

Обычно указанные полутвердые и полностью мягкие условия являются результатом контроля конечных механических свойств в процессе отжига. Алюминий

Обычно указанные полутвердые и полностью мягкие условия являются результатом контроля конечных механических свойств в процессе отжига. Алюминий - обычно отжигают, чтобы обеспечить экстремальные операции формовки и волочения, которые в противном случае могли бы вызвать растрескивание или разрыв металла. Детали глубокой вытяжки часто обозначаются как полностью отожженные, отпущенные или абсолютно мягкие изделия.

- Отжиг также используется для придания материалам большей однородности, если сварка привела к остаточным напряжениям в зоне термического влияния.

Чем отжиг отличается от нормализации?

В отличие от отжига нормализация представляет собой процесс повышения твердости. Чтобы нормализовать металл, вы повышаете температуру материала выше аустенитного диапазона, а затем охлаждаете его на воздухе при комнатной температуре. Аустенизация означает нагрев металла до температуры, при которой его кристаллическая структура меняется с ферритной на аустенитную. Если вы ищете более мягкий и пластичный металл, выберите отжиг. Если вы ищете более твердый и менее пластичный металл, выберите нормализацию. В любом случае, обе термообработки приводят к получению металлов с меньшим напряжением и большей обрабатываемостью.

Если вы ищете более мягкий и пластичный металл, выберите отжиг. Если вы ищете более твердый и менее пластичный металл, выберите нормализацию. В любом случае, обе термообработки приводят к получению металлов с меньшим напряжением и большей обрабатываемостью.

Компания Kloeckner сотрудничает с рядом партнеров, занимающихся термообработкой стали, чтобы обеспечить наших клиентов качественными деталями, соответствующими их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката. Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800, чтобы узнать о ваших потребностях в термообработке.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить цену

Как отжиг сталеплавильных заводов – подкритический отжиг в сравнении с трансформационным отжигом

Спасибо Ларри Корсе и Джину Кимми за то, что они стали сторонниками Knife Steel Nerds Patreon!

Зачем отжигать?

Отжиг стали преследует три основные цели:

- Сделать сталь обрабатываемой, чтобы ее можно было легко резать, сверлить и шлифовать.

- Подготовка стали к аустенизации и закалке (закалке) таким образом, чтобы она имела хорошую реакцию на термообработку

- Обеспечение наилучших возможных свойств конечного термообработанного продукта

Вышеперечисленные цели не всегда на 100% совместимы, но мы хотели бы предложить оптимальное сочетание исходя из наших приоритетов. Однако, чтобы узнать, каковы компромиссы, нам нужно сначала узнать, как работает отжиг.

Нормализация

Нормализация обычно представляет собой процесс, который выполняется перед отжигом, и важно знать, как работает нормализация, чтобы понимать отжиг. На высоком уровне нормализация представляет собой нагрев стали до высокой температуры для растворения карбида с последующим охлаждением на воздухе для образования перлита. Я впервые написал об образовании перлита в этой статье о прокаливаемости стали. Я не буду снова описывать все детали, но я объясню это немного более кратко здесь. Перлит на самом деле состоит из двух фаз: феррита и цементита. Феррит является типичной фазой стали при комнатной температуре с очень низким содержанием углерода (<0,02%), а цементит представляет собой карбид железа с очень высоким содержанием углерода (~ 6,67%). Аустенит обогащен углеродом в зависимости от состава стали и температуры (около 0,75% в 1075). Обе фазы формируются одновременно в виде чередующихся полос, называемых «ламелями», что и является перлитом: «пластинчатой» структурой. Это проще всего в эвтектоидной стали, такой как 1075, где образуется только перлит (а не карбид или феррит по отдельности).

На высоком уровне нормализация представляет собой нагрев стали до высокой температуры для растворения карбида с последующим охлаждением на воздухе для образования перлита. Я впервые написал об образовании перлита в этой статье о прокаливаемости стали. Я не буду снова описывать все детали, но я объясню это немного более кратко здесь. Перлит на самом деле состоит из двух фаз: феррита и цементита. Феррит является типичной фазой стали при комнатной температуре с очень низким содержанием углерода (<0,02%), а цементит представляет собой карбид железа с очень высоким содержанием углерода (~ 6,67%). Аустенит обогащен углеродом в зависимости от состава стали и температуры (около 0,75% в 1075). Обе фазы формируются одновременно в виде чередующихся полос, называемых «ламелями», что и является перлитом: «пластинчатой» структурой. Это проще всего в эвтектоидной стали, такой как 1075, где образуется только перлит (а не карбид или феррит по отдельности).

Изображение из [1]

Выше вы можете видеть процесс зарождения и роста перлита. Верхний левый квадрат 1 показывает фазу зародышеобразования, когда в предшествующем аустените образовались «зародыши» перлита. Квадрат 2 показывает еще несколько ядер, а также то, что ядра растут. Квадрат 3 показывает, что зерна перлита начали «сталкиваться» друг с другом, где рост замедляется до завершения превращения в квадрате 4. Больше начальных зародышей означает меньший конечный размер зерна, потому что зародыши не должны расти так сильно. до начала столкновений. На приведенной выше схеме не показано, что перлитные зерна обычно зарождаются на границах аустенитных зерен, как показано на изображении ниже:

Верхний левый квадрат 1 показывает фазу зародышеобразования, когда в предшествующем аустените образовались «зародыши» перлита. Квадрат 2 показывает еще несколько ядер, а также то, что ядра растут. Квадрат 3 показывает, что зерна перлита начали «сталкиваться» друг с другом, где рост замедляется до завершения превращения в квадрате 4. Больше начальных зародышей означает меньший конечный размер зерна, потому что зародыши не должны расти так сильно. до начала столкновений. На приведенной выше схеме не показано, что перлитные зерна обычно зарождаются на границах аустенитных зерен, как показано на изображении ниже:

Изображение из [2]

Внутри перлитных зерен чередуются пластины цементита и феррита. Эти отдельные полосы цементита и феррита образуются в результате диффузии углерода на короткие расстояния. Перед растущим перлитом углерод диффундирует от растущего феррита к растущему цементиту:

Изображение из [3]

Таким образом, рост перлита ограничивается диффузией углерода в простых углеродистых сталях. При более высоких скоростях охлаждения углерод не может диффундировать так далеко, что приводит к более мелким «ламелям», и чем медленнее скорость охлаждения, тем крупнее перлит. Ниже вы можете увидеть перлит с возрастающей «пробой»:

При более высоких скоростях охлаждения углерод не может диффундировать так далеко, что приводит к более мелким «ламелям», и чем медленнее скорость охлаждения, тем крупнее перлит. Ниже вы можете увидеть перлит с возрастающей «пробой»:

Изображение из [4]

Чем крупнее перлит, тем ниже твердость. Это приводит к более низкой твердости с более медленными скоростями охлаждения. Вот диаграмма CCT для стали W1, показывающая твердость по Виккерсу при разных скоростях охлаждения:

Изображение из [5]

Здесь я преобразовал эти данные в приблизительные скорости охлаждения и твердость по шкале Роквелла:

Таким образом, при охлаждении с достаточно медленной скоростью перлит достаточно крупный, поэтому твердость довольно низкая, вероятно, достаточная для хорошей механической обработки (15-19Рк). Это можно воспроизвести с охлаждением печи или поместив сталь в изоляционный материал, такой как вермикулит.

Подкритический отжиг

Перлит может быть довольно мягким, менее 20 Rc, который довольно легко поддается механической обработке. Однако «сфероидизированные» карбиды обеспечивают лучшие характеристики обработки, чем перлит. Одним из методов отжига является «подкритический» отжиг, который служит для сфероидизации существующего перлита. Подкритический просто означает более низкую температуру, чем при образовании аустенита (немагнитная фаза). Сфероидизация ламелей цементита, естественно, происходит при достаточно высокой температуре. Чем больше площадь поверхности цементита, тем выше «энергетическое состояние» стали. Площадь поверхности может быть уменьшена за счет формирования сферических частиц, а затем частицы постепенно укрупняются, что приводит к все более и более низкой энергии. Таким образом, сталь нагревают чуть ниже критической температуры и выдерживают в течение времени, достаточного для сфероидизации цементита:

Однако «сфероидизированные» карбиды обеспечивают лучшие характеристики обработки, чем перлит. Одним из методов отжига является «подкритический» отжиг, который служит для сфероидизации существующего перлита. Подкритический просто означает более низкую температуру, чем при образовании аустенита (немагнитная фаза). Сфероидизация ламелей цементита, естественно, происходит при достаточно высокой температуре. Чем больше площадь поверхности цементита, тем выше «энергетическое состояние» стали. Площадь поверхности может быть уменьшена за счет формирования сферических частиц, а затем частицы постепенно укрупняются, что приводит к все более и более низкой энергии. Таким образом, сталь нагревают чуть ниже критической температуры и выдерживают в течение времени, достаточного для сфероидизации цементита:

Однако сфероидизация перлитных микроструктур происходит очень медленно. При сфероидизации стали 1040 при 700°C (1290°F) через 21 час все еще были очевидны некоторые признаки перлита:

Изображение из [6] :

Изображение из [6]

Полностью сфероидизированная сталь имеет более крупные карбиды, чем в стали, отожженной в течение 21 часа. Карбиды укрупняются в результате процесса, называемого «оствальдовским созреванием». Маленькие карбиды растворяют углерод, поступающий в более крупные карбиды, которые становятся еще больше. По мере того как это продолжается, плотность карбидов снижается, а средний размер карбидов увеличивается. Этот процесс снижает энергию стали за счет уменьшения площади поверхности карбидов. Граница между фазами, такими как цементит и феррит, представляет собой область высоких энергий (межфазная энергия).

Карбиды укрупняются в результате процесса, называемого «оствальдовским созреванием». Маленькие карбиды растворяют углерод, поступающий в более крупные карбиды, которые становятся еще больше. По мере того как это продолжается, плотность карбидов снижается, а средний размер карбидов увеличивается. Этот процесс снижает энергию стали за счет уменьшения площади поверхности карбидов. Граница между фазами, такими как цементит и феррит, представляет собой область высоких энергий (межфазная энергия).

Разведенное эвтектоидное превращение – Преобразование Отжиг

Перлит образуется при медленном охлаждении из полного аустенита. Нормализация проводится при относительно высоких температурах, чтобы растворить весь карбид, чтобы остался только (или, по крайней мере, в основном) аустенит и ничего больше. Вот почему отчасти для нормализации требуется 1600°F или выше в зависимости от стали. Превращение при охлаждении изменяется, когда присутствуют карбиды. Проще всего это сделать для высокоуглеродистых (заэвтектоидных) сталей, когда в аустените есть область, где в аустените присутствуют карбиды, независимо от того, как долго сталь выдерживается при этой температуре:

Нормализация проводится при относительно высоких температурах, чтобы растворить весь карбид, чтобы остался только (или, по крайней мере, в основном) аустенит и ничего больше. Вот почему отчасти для нормализации требуется 1600°F или выше в зависимости от стали. Превращение при охлаждении изменяется, когда присутствуют карбиды. Проще всего это сделать для высокоуглеродистых (заэвтектоидных) сталей, когда в аустените есть область, где в аустените присутствуют карбиды, независимо от того, как долго сталь выдерживается при этой температуре:

O1 после нагрева до 1475°F и закалки с карбидами (круглые белые частицы) образование перлита. При достаточном количестве карбида, распределенного по стали, углерод может диффундировать в существующие карбиды, а не образовывать новый перлит. Для преодоления «барьера зарождения» новой фазы, к которой относится перлит, всегда требуется определенное количество энергии. Поскольку сталь может диффундировать в существующие карбиды, зародышеобразование не требуется, что устраняет зародышевую часть уравнения. Вот схема, показывающая преобразование разведенного эвтектоида (справа) по сравнению с перлитом (слева):

Вот схема, показывающая преобразование разведенного эвтектоида (справа) по сравнению с перлитом (слева):

Изображение из [7]

Феррит обозначен альфа (α), аустенит обозначен гамма (γ), цементит/карбид обозначен Fe 3 C. Феррит прорастает в аустенит так же, как формация перлита. Аустенит обогащен углеродом, поэтому углерод должен диффундировать, образуя феррит. Для ДЭТ углерод диффундирует из аустенита в карбид по мере прохождения границы превращения через карбиды (углерод быстрее диффундирует по границам). Карбиды растут, чтобы принять этот углерод, поэтому на схеме маленькие черные точки превращаются в большие круги. Этот процесс также можно увидеть на микрофотографиях, таких как показанная ниже:

Изображение из [7]

Феррит является более «встроенной» фазой, потому что он больше протравлен. Аустенит теперь представляет собой мартенсит после закалки, который возвышается и по цвету похож на карбиды. Карбиды также можно увидеть вдоль границы феррит-аустенит, обозначенной стрелками. Феррит врастал в аустенит, что приводило к росту ранее существовавших карбидов по мере диффузии углерода из аустенита. Вот изображение с меньшим увеличением, показывающее более широкий вид:

Феррит врастал в аустенит, что приводило к росту ранее существовавших карбидов по мере диффузии углерода из аустенита. Вот изображение с меньшим увеличением, показывающее более широкий вид:

Изображение из [7]

Факторы, влияющие на DET

Температура аустенитизации

важный. Если сталь нагреть до слишком высокой температуры, вместо нее образуется перлит. Это особенно верно для эвтектоидной стали, где весь карбид легко растворяется. Вот микрофотографии стали 1080, аустенизированной при различных температурах, а затем преобразованной в феррит при 1340°F. Верхнее изображение (а) получено при аустенизации стали при 1385°F, (б) при 1450°F, (в) при 1600°F и (d) при 1750°F. Вы можете видеть, что аустенитизация при 1385°F привела к сфероидизированным карбидам, некоторый перлит виден при аустенизации при 1450°F, сталь почти полностью перлитная при аустенизации при 1600°F, а сталь полностью перлитная при аустенизации при 1750°F. :

:

Изображение из [8]

Стали с более высоким содержанием углерода менее чувствительны к выбранной температуре, поскольку они все еще содержат достаточное количество карбида для DET при более высоких температурах. Было обнаружено, что в стали 52100 при аустенизации в диапазоне 795-828°C (1460-1522°F) происходит превращение в разведенный эвтектоид, а при аустенизации в диапазоне 830-850°C (1525-1560°F) образуется смешанная перлитно-сфероидизированная карбидная структура. , и в первую очередь перлита при аустенизации выше. Это видно, если посмотреть на температуру аустенизации по сравнению с «температурой остановки», которая представляет собой температуру, при которой начинается превращение. Видно, что температура остановки падает, начиная примерно с 830°C, что совпадает с точкой, при которой в конечной микроструктуре наблюдается некоторое количество перлита. Затем температура остановки выравнивается при более высокой температуре, при которой в основном происходит образование перлита, а не DET:

Изображение из [9]

Пейсон в своей книге по отжигу [8] рекомендует использовать температуру аустенизации на 100°F или менее выше «критической» или Ac 1 температуры. Критическая температура – это когда сталь превращается в аустенитную (немагнитную) при очень медленном нагреве. Более подробное объяснение критической температуры находится в этой статье. 1385°F для 1080 и 1460°F для 52100, как показано выше, относительно близки к критической температуре, поэтому обычно отжиг может происходить при температурах аустенизации, которые относительно близки к немагнитным. Подробнее о немагнитной температуре и о том, как она связана с критической температурой, вы можете прочитать в этой статье. Сводка возможных температур для отжига с использованием DET показана для простых углеродистых сталей на этой диаграмме:

Критическая температура – это когда сталь превращается в аустенитную (немагнитную) при очень медленном нагреве. Более подробное объяснение критической температуры находится в этой статье. 1385°F для 1080 и 1460°F для 52100, как показано выше, относительно близки к критической температуре, поэтому обычно отжиг может происходить при температурах аустенизации, которые относительно близки к немагнитным. Подробнее о немагнитной температуре и о том, как она связана с критической температурой, вы можете прочитать в этой статье. Сводка возможных температур для отжига с использованием DET показана для простых углеродистых сталей на этой диаграмме:

Изображение из [7]

Высоколегированные стали, такие как D2, 440C и т. д., содержат значительное количество карбида вплоть до температуры плавления. Поэтому ДЭТ происходит даже при очень высоких температурах аустенизации. Тем не менее, отжиг по-прежнему лучше всего работает при температуре 100°F или менее выше критической температуры. Критическая температура этих высоколегированных сталей обычно выше, чем у низколегированных сталей.

Критическая температура этих высоколегированных сталей обычно выше, чем у низколегированных сталей.

Время аустенизации

Чем дольше сталь выдерживается при температуре аустенизации, тем сильнее укрупняются карбиды. Огрубление происходит по тому же механизму, который был описан ранее, «Оствальдовское созревание». При промышленном отжиге часто используют относительно длительное время выдержки, порядка нескольких часов, чтобы обеспечить достаточное укрупнение карбидов для получения очень мягкой стали. Вот 52100 с разным временем выдержки при 1410°F перед отжигом, показывающее, насколько мельче карбиды при более коротком времени выдержки:

Изображения из [8]

Однако, если карбиды становятся слишком крупными, образуется перлит. В исследовании 52100, аустенизированного при 795°C, увеличение времени выдержки с 30 минут до 5 или 12 часов привело лишь к небольшому снижению твердости, но в 12-часовом образце были обнаружены некоторые признаки перлита.

Данные адаптированы из [9]

Скорость охлаждения

Если сталь охлаждается слишком быстро, то вместо превращения разведенного эвтектоида образуется перлит. По-видимому, когда скорость охлаждения слишком высока, времени для диффузии углерода к карбидам недостаточно, и вместо этого образуется тонкий перлит. Это можно увидеть на этом графике зависимости скорости охлаждения от температуры останова, где температура останова остается неизменной до скоростей охлаждения около 500°C/ч, а более высокая скорость охлаждения приводит к перлиту. Разумеется, даже более высокие скорости охлаждения могут привести к образованию мартенсита.

Изображение из [9]

Скорость охлаждения 1980°C/ч с отжигом 52100, закалка от высокой температуры для демонстрации процесса превращения. Вы можете видеть, что перлит образовался в смеси с некоторыми карбидами. Изображение из [9]

Скорость охлаждения 23 900°C/ч, при этом 52100 показывает перлит вместо сфероидизированных карбидов. Изображение из [9]

Изображение из [9]

Низкая скорость охлаждения приводит к несколько более крупным карбидам и, следовательно, несколько меньшей твердости. Вот частичная диаграмма CCT O1, который был аустенизирован при 1450 ° F и охлажден с разной скоростью. Также показаны значения твердости в Rc, включая значения, если сталь закаливают до комнатной температуры, а не охлаждают до конца превращения (образуется твердый мартенсит). Как только преобразование завершено (достигнута нижняя сплошная линия), не имеет значения, насколько быстро сталь охлаждается ниже этой температуры, потому что сталь теперь представляет собой мягкий феррит. Поэтому сталь можно было вынуть из вермикулита или печи и дать остыть на воздухе.

Изображение из [8]

А вот твердость 52100 с диапазоном скоростей охлаждения:

Данные адаптированы из [9]

Таким образом, относительно высокие скорости охлаждения могут использоваться для достижения разведенного эвтектоида Преобразование до тех пор, пока используется правильный диапазон температур аустенитизации. Это должно позволить использовать вермикулит или другую изоляционную среду для получения тонкой сфероидизированной структуры, в отличие от печей, которые могут использовать очень низкие скорости охлаждения.

Это должно позволить использовать вермикулит или другую изоляционную среду для получения тонкой сфероидизированной структуры, в отличие от печей, которые могут использовать очень низкие скорости охлаждения.

Изотермическая выдержка

Альтернативный способ отжига заключается в быстром охлаждении от температуры аустенизации до температуры, при которой феррит будет образовываться и удерживаться там, а не в медленном охлаждении в процессе превращения. О том, как интерпретировать эти преобразования с помощью диаграмм ТТТ, вы можете прочитать в этой статье. Это особенно предпочтительно для высоколегированных сталей с высокой прокаливаемостью, которым может потребоваться очень низкая скорость охлаждения для превращения в феррит. Это процедура отжига, часто рекомендуемая в таблицах данных Crucible. Более высокая температура потребует больше времени для отжига, но приведет к получению более мягкой стали и более грубых карбидов. При высоких температурах, близких к критическим, «движущая сила» превращения невелика, поскольку температура так близка к аустенитной, из-за чего скорость превращения мала. Ниже «носа» снова требуется больше времени, потому что диффузия медленнее, и может формироваться некоторое количество бейнита, а не феррита. Нос кривой представляет собой наилучший баланс движущей силы и скорости диффузии, что приводит к образованию мелких карбидов, хотя и с несколько более высокой твердостью, чем при более высоких температурах. Вот TTT для отжига O1, который был аустенитизирован при 1450 ° F, вместе со значениями твердости в Rc. График опускается только до носа кривой.

Ниже «носа» снова требуется больше времени, потому что диффузия медленнее, и может формироваться некоторое количество бейнита, а не феррита. Нос кривой представляет собой наилучший баланс движущей силы и скорости диффузии, что приводит к образованию мелких карбидов, хотя и с несколько более высокой твердостью, чем при более высоких температурах. Вот TTT для отжига O1, который был аустенитизирован при 1450 ° F, вместе со значениями твердости в Rc. График опускается только до носа кривой.

O1 отжиг TTT, аустенизация при 1450°F. Изображение из [8]

Высокая температура, поддерживаемая в течение длительного времени, примерно эквивалентна очень медленной скорости охлаждения, в то время как удержание на вершине кривой эквивалентно относительно высокой скорости охлаждения. Происходят одни и те же превращения, только одно происходит при постоянной температуре, а другое происходит при охлаждении.

А вот некоторые диаграммы ТТТ [8] для некоторых других сталей. Airdi 150 — это D2, а Stainless BM — это 440B.

Резюме и выводы

В этой статье были рассмотрены основные методы, используемые для отжига, включая 1) докритический отжиг и 2) отжиг с преобразованием, также называемый преобразованием разведенного эвтектоида. Оба метода приводят к сфероидизированным карбидам, но достигают их совершенно разными путями. При докритическом отжиге используется перлит, образовавшийся во время нормализации, а затем сфероидизируется полоса цементита, что может занять десятки часов. Отжиг DET нагревает область аустенит + карбид, где присутствует сфероидизированный карбид, а затем во время медленного охлаждения или докритической изотермической выдержки образуется феррит, и углерод покидает аустенит, диффундируя в существующие карбиды. Конечная твердость, размер карбида и обрабатываемость могут контролироваться путем регулировки различных параметров отжига, включая температуру аустенизации, время выдержки при температуре аустенизации, скорость охлаждения, температуру изотермической выдержки и время изотермической выдержки. В разделе «Отжиг, часть 2» рассматривается еще пара методов отжига, я объяснил некоторые из наших предыдущих испытаний на ударную вязкость с точки зрения используемого отжига и предоставил рекомендуемые подходы к отжигу для различных классов стали.

В разделе «Отжиг, часть 2» рассматривается еще пара методов отжига, я объяснил некоторые из наших предыдущих испытаний на ударную вязкость с точки зрения используемого отжига и предоставил рекомендуемые подходы к отжигу для различных классов стали.

[1] Мель, Роберт Ф. «Структура и скорость образования перлита». Металлография, микроструктура и анализ 4, вып. 5 (2015): 423-443.

[2] Эмбери, Д. «Формирование перлита в сталях». В Фазовые превращения в сталях , стр. 276-310. Woodhead Publishing, 2012.

[3] Портер, Дэвид А., Кеннет Э. Истерлинг и Мохамед Шериф. Фазовые превращения в металлах и сплавах, (исправленное переиздание) . КПР пресс, 2009 г..

[4] Шаффер, Джеймс П., Ашок Саксена, Стивен Д. Антолович, Томас Х. Сандерс и Стивен Б. Уорнер. Наука и проектирование инженерных материалов . Чикаго: Ирвин, 1995.

[5] https://steelselector.sij.si/html/steel_index.html

[6] Чендлер, Гарри, изд. Руководство для термообработчиков: практика и процедуры для чугуна и стали .

Меньше риск разрушения материала при изгибе или сжатии.

Меньше риск разрушения материала при изгибе или сжатии. Обычно указанные полутвердые и полностью мягкие условия являются результатом контроля конечных механических свойств в процессе отжига.

Обычно указанные полутвердые и полностью мягкие условия являются результатом контроля конечных механических свойств в процессе отжига.