Отжиг алюминия при обработке резанием – . – , ,

alexxlab | 25.01.2020 | 0 | Разное

Отжиг алюминия

Под отжигом алюминия и алюминиевых сплавов обычно понимают полный отжиг, в отличие от частичного отжига, отжига для снятия деформационного упрочнения или отжига в контролируемой атмосфере.

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы — как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву «О» путают с цифрой «0».

В отечественных стандартах на алюминиевую продукцию есть состояние просто «отжига» и это состояние обозначают буквой «М». По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным отжигом, как его понимают в международных стандартах.

Температура отжига

Снижение или полное снятие деформационного упрочнения от холодной пластической деформации (нагартовки или наклепа) достигается при нагреве до температуры от 260 до 440 °С. Это справедливо как для термически упрочняемых, так и для термически не упрочняемых алюминиевых сплавов.

Скорость разупрочнения нагартованного материала сильно зависит от температуры. Поэтому время, которое требуется для полного отжига данного алюминиевого сплава с данной степенью нагартовки, может различаться от нескольких часов при низких температурах до нескольких секунд при высоких температурах.

Какова цель отжига — такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно. Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

Выдержка отжига и охлаждение после отжига

При отжиге важно обеспечить, чтобы заданная температура была достигнута во всех частях садки и во всех точках каждого изделия. Поэтому обычно назначают длительность выдержки при температуре отжига не менее 1 часа. Максимальная температура отжига является умеренно критической: рекомендуется не превышать температуру 415 °С из-за возможного окисления и роста зерна. Скорость нагрева может быть критической, например, для сплава 3003, который обычно требует быстрого нагрева для предотвращения роста зерна. Относительно медленное охлаждение на спокойном воздухе или с печью рекомендуется для всех сплавов для минимизации коробления.

Типичные параметры полного отжига для некоторых алюминиевых сплавов представлены ниже.

Параметры полного отжига для снятия деформационного упрочнения

Алюминиевые сплавы

1060, 1100, 1350

3003, 3004, 3105

5005, 5050, 5052, 5083, 5086, 5154, 5182, 5254, 5454, 5456, 5457, 5652

7005

Применяется также для термически упрочняемых сплавов, если целью отжига является только снятие деформационного упрочнения или частичный отжиг.

Температура отжига

345 °С

Длительность выдержки при температуре отжига

Около 1 часа. Длительность пребывания в печи должна быть не более, чем это необходимо, что довести бы все части садки до температуры отжига.

Охлаждение после отжига

Скорость охлаждения после отжига не имеет значения.

Параметры полного отжига для снятия термического упрочнения

Алюминиевые сплавы

2014, 2017, 2024, 2036, 2117, 2124, 2219

6005, 6061, 6060, 6063, 6066

7079, 7050, 7075, 7079, 7178, 7475

Температура отжига

415 °С

Длительность выдержки при температуре отжига

От 2 до 3 часов

Охлаждение после отжига

Охлаждение со скоростью около 30 °С в час от температуры отжига до 260 °С. Скорость последующего охлаждения не имеет значения.

Источник: Aluminum and Aluminum Alloys, AMS International, 1993.

aluminium-guide.ru

Механическая обработка алюминия и алюминиевых сплавов

По сравнению с другими конструкционными материалами алюминий и его сплавы довольно легко поддаются механической обработке.

Механическая обрабатываемость

К механической обработке обычно относят все процессы обработки резанием: токарная обработка, фрезерование, строгание, сверление, пиление и т. д. Поскольку различных алюминиевых сплавов довольно много, то они могут иметь различные характеристики механической обрабатываемости.

Термин обрабатываемость включает все свойства, которые имеют отношение к процессу механической обработки:

- износ режущего инструмента;

- необходимая сила резания;

- форма стружки;

- качество поверхности после механической обработки.

Механическая обрабатываемость не является такими свойством материала, которое можно было бы определить одним характерным параметром. Она является комплексным технологическим термином. Обрабатываемость зависит как от физических и химических свойств алюминия или алюминиевого сплава, так и от производственного процесса, который применялся при изготовлении алюминиевого полуфабриката или изделия.

Параметры механической обработки

Кинематическое взаимодействие инструмента и детали является решающим критерием процесса механической обработки. Строго говоря, термин « обрабатываемость» должен определяться отдельно для каждого отдельного процесса механической обработки (токарной обработки, сверления и т. д.). Обычно из-за четко определенного взаимодействия инструментов и деталей термин «обрабатываемость» относят к процессу токарной обработки.

Каждая технология, которую применяют при механической обработке, зависит от нескольких независимых параметров:

- параметры резания и геометрия инструмента;

- применяемое оборудование;

- материал режущего инструмента.

См. Режущий инструмент для алюминия

Алюминиевая стружка

Форма стружки является важным критерием механической обработке алюминия. Обычно стараются получить короткую цилиндрически свитую стружку, спирально свитую стружку или просто спиральную стружку.

Различных типов алюминиевой стружки довольно много. При большом разнообразии алюминиевых сплавов они могут давать почти все известные формы стружки. Обычно соблюдается следующая закономерность: чем тверже и прочнее алюминиевый сплав, тем короче его стружка. Из нее вытекают следующие общие правила:

- Чистый алюминий и мягкие деформируемые алюминиевые дают очень длинную стружку, что вынуждает принимать специальные корректирующие меры, например, специальные приспособления для ломки стружки.

- Высокопрочные алюминиевые сплавы (например, AlMg5, AlMgSi1,0) не представляют никаких проблем по форме стружки;

- Доэвтектические литейные алюминиевые сплавы (AlSi8Cu3, AlSi10Mg и т. п.) дают короткую стружку кольцевой и спиральной формы, которая легко удаляется.

- Эвтектические литейные алюминиевые сплавы (AlSi12) склонны образовывать длинную стружку;

- Заэвтектические литейные алюминиевые сплавы всегда образуют короткую, фрагментированную стружку, которую часто трудно удалять.

Алюминиевые сплавы с улучшенной обрабатываемостью резанием содержат низкоплавкие мягкие металлы, которые способствуют образованию короткой стружки. Обычно – это сплавы с добавками свинца или висмута.

Одним из технологических параметров, которые влияют на форму стружки, является геометрия зуба режущего инструмента. Так, при пониженном переднем угле образуются более короткая стружка в тех сплавах, для которых обычно характерна длинная стружка. Это происходит за счет сжатия стружки (рисунок 1).

Рисунок 1 – Сжатие стружки при большом и малом переднем угле зуба

Качество поверхности при механической обработке

В общем случае качество поверхности, которая образуется при механической обработке алюминия и алюминиевых сплавов, зависит от трех независимых параметров:

- Кинематическая шероховатость: теоретическая глубина шероховатости (от дна до вершины), которую рассчитывают на основе относительного движения режущего инструмента и детали.

- Шероховатость механически обработанной поверхности: характерное поведение материала при его механическом разделении, связанное с особенностями его микроструктуры;

- Внешние воздействия: такие параметры, как устойчивость системы, состояние режущих кромок и т. п.; эти параметры особенно важны при механической обработке алюминия с большой скоростью резания.

В общем случае влияние материала на степень шероховатости поверхности детали после ее механической обработки, то есть на качество механически обработанной поверхности, зависит от тех же факторов, что и форма стружки.

В отношении деформируемых алюминиевых сплавов эта закономерность выглядит так:

- чем выше прочность и твердость алюминиевого сплава, который подвергают механической обработке, тем более гладкую поверхность можно на нем получить.

Что касается литейных алюминиевых сплавов, то на их механически обработанную поверхность определенное влияние оказывает их микроструктура. Твердые частицы, которые внедрены в мягкую матрицу, могут вырываться с образованием грубой поверхности. Тем не менее, в целом, качество поверхности механически обработанной поверхности литейных сплавов также может считаться хорошей и часто очень хорошей.

Скорость резания

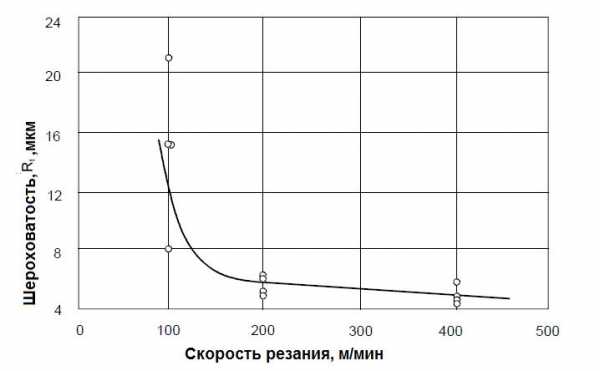

Скорость резания является важным параметром механической обработки, который оказывает влияние на качество поверхности. Обычно величина шероховатости является обратно пропорциональной скорости резания. При низких скоростях резания шероховатость поверхности очень резко возрастает из-за повышенного налипания на режущей кромке. При механической обработке алюминия области низких скоростей резания, как правило, избегают. Налипание на режущую кромку – это явление, которое является типичным для алюминия. Оно состоит в повторяющемся налипании алюминиевых частиц на режущую кромку инструмента с последующим их срывом с кромки (рисунок 2).

Рисунок 2 – Налипание алюминия на режущую кромку при низкой скорости резания

Рисунок 2 – Налипание алюминия на режущую кромку при низкой скорости резания

Обрабатываемость алюминия: классификация

Группы механической обрабатываемости алюминия

С точки зрения механической обрабатываемости алюминиевые сплавы подразделяют на следующие группы (в порядке повышения трудности механической обработки):

- Группа 1: Деформируемые алюминиевые сплавы с низкой прочностью;

- Группа 2.1: Деформируемые алюминиевые сплавы повышенной прочности;

- Группа 2.2: Алюминиевые сплавы для механической обработки;

- Группа 3.1: Алюминиево-кремниевые сплавы с содержанием кремния до 10 %;

- Группа 3.2: Эвтектические алюминиево-кремниевые сплавы;

- Группа 3.3: Заэвтектические алюминиево-кремниевые сплавы.

Группа 1: Деформируемые алюминиевые сплавы с низкой прочностью

1) Термически неупрочняемые сплавы в отожженном состоянии или частично нагартованном состоянии:

Примеры сплавов:

2) Термически упрочняемые сплавы в несостаренном состоянии:

Примеры сплавов:

Характерные свойства для механической обработки:

- мягкие,

- пластичные,

- низкая прочность,

- отсутствуют твердые включения,

- склонность к налипанию на режущей кромке.

Группа 2.1: Деформируемые сплавы повышенной прочности

1) Термически неупрочняемые сплавы в нагартованном состоянии:

Примеры сплавов:

- AlMn

- AlMg1, AlMg2, AlMg3, AlMg4, AlMg5

- AlMgMn

- AlMg4,5Mn

2) Термически обрабатываемые сплавы в состаренном и/или нагартованном состоянии:

Примеры сплавов:

- AlCuMg1

- AlZnMg1

- AlZnMgCu0,5

- AlZnMgCu1,5

Характерные свойства для механической обработки:

- прочность от 300 до 600 Н/мм2 с хорошим удлинением,

- отсутствуют твердые включения – низкий износ инструмента,

- снижение склонности к налипанию на режущую кромку с увеличением прочности.

Группа 2.2: Алюминиевые сплавы для механической обработки

Термически обрабатываемые деформируемые сплавы с добавками для ломки стружки

Примеры сплавов:

- AlMgSiPb

- AlCuBiPb

- AlCuMgPb

Характерные свойства для механической обработки:

- короткая стружка благодаря присутствию добавок Pb и Bi;

- прочность от 280 до 380 H/мм2;

- низкая склонность к налипаниям на режущей кромке.

Группа 3.1: Литейные сплавы Al-Si с содержанием кремния до 10 %

1) Сплавы AlSiCu

Примеры сплавов:

- AlSi5Cu1

- AlSi6Cu4

- AlSi8Cu3

2) Сплавы AlSiMg

Примеры сплавов:

Характерные свойства для механической обработки:

- прочность от 250 до 360 Н/мм2;

- повышенный износ режущего инструмента из-за твердых компонентов микроструктуры и включений;

- хорошая ломкость стружки и гладкая поверхность;

- склонность к налипанию на режущую кромку при содержании аремния более 5 %.

Группа 3.2: Литейные сплавы Al-Si с низкой твердостью

Сплавы Al-Si с содержанием кремния около 12 %

Пример сплава:

AlSi12

Характерные свойства для механической обработки:

- низкая твердость алюминиевой матрицы;

- твердые металлические компоненты микроструктуры и включения;

- высокая склонность к налипанию на режущую кромку.

Группа 3.3: Литейные сплавы Al-Si с высокой твердостью

Сплавы Al-Si с содержанием кремния свыше 12 %

Примеры сплавов:

- AlSi18CuMgNi

- AlSi21CuNiMg

- AlSi25CuMgNi

- AlSi17Cu4FeMg

Характерные свойства для механической обработки:

- средняя прочность;

- высокая твердость;

- очень низкая пластичность;

- высокий износ режущего инструмента из-за очень твердых интерметаллических частиц и первичного кремния;

- высокая склонность к налипанию на режущую кромку.

Источник: TALAT 3100

См. Режущий инструмент для алюминия

aluminium-guide.ru

Отжиг холоднокатаного алюминиевого листа

Алюминиевый горячекатаный лист может требовать дальнейшего уменьшения толщины. В этом случае, его прокатку могут выполнять при комнатной температуре в прокатном стане с одиночной прокатной клетью или многовалковой прокатной клетью (тандемный прокатный стан). Общие принципы холодной и горячей прокаток во многом схожи.

Отжиг алюминия: полный, промежуточный, частичный

До, после или между операциями холодной прокатки алюминиевый лист по различным причинам может потребовать полного или частичного отжига – нагрева и медленного охлаждения – для его умягчения и снятия состояния, которое материал уже получил.

Если отжиг производят до или между операциями холодной прокатки, то отжиг подготавливает металл для дальнейшей холодной прокатки.

Частичный отжиг могут применять после завершения холодной прокатки листа для стабилизации механических свойств материала.

Полный или частичный отжиг может применяться для подготовки листа для последующей механической формовки при изготовлении из него алюминиевых изделий.

Кроме того, отожженное состояние алюминиевого листа может быть по требованию заказчика состоянием его поставки.

Зачем отжигать алюминиевые листы

Алюминиевые сплавы могут быть упрочнены путем операций горячей или холодной прокатки до такой степени, которая не нужна конечному изделию, или которая будет препятствовать дальнейшей прокатке и достижению заданного состояния материала.

Термически упрочняемые сплавы могут получить в ходе горячей прокатки существенный нагрев и охлаждение, в результате которых они могут подвергнуться частичной закалке и упрочнению за счет выделения вторичных фаз.

Холодная прокатка, с другой стороны, удлиняет зерна и вызывает остаточные напряжения и деформации. Эти изменения создают сопротивление дальнейшей деформации: говорят, что холоднокатаный лист «наклепался» или «получил полную нагартовку».

Перед дальнейшей прокаткой нежелательное термическое упрочнение или наклеп удаляют путем отжига. Отжигом называют нагрев алюминиевого сплава выше его температуры рекристаллизации и выдержки при ней достаточно долго для создания новой, рекристаллизованной зеренной структуры и снятия остаточных напряжений.

Отжиг может проводиться на любом этапе процесса прокатки.

Полный отжиг алюминиевых сплавов

При полном отжиге сплав нагревают достаточно «горячо» и достаточно долго, чтобы полностью умягчить изделие – достичь полной рекристаллизации.

«Температура рекристаллизации» не является точным термином. Рекристаллизация не происходит мгновенно при точно заданной температуре. Вместо этого, она начинается постепенно, когда температура достигает некоторого эффективного интервала и продолжается до полного завершения в течение длительного времени. Эффективная температура рекристаллизации зависит от сплава и от деформации и обработки, которым он до этого подвергался, а также от длительности выдержки при температуре отжига.

Полный отжиг превращает как термически упрочняемые, так и термически неупрочняемые деформируемые алюминиевые сплавы в их самое мягкое, самое пластичное состояние. В таком состоянии сплав имеет максимальные возможности для пластической деформации. Это состояние алюминиевых сплавов обозначается буквой «О» в зарубежной, международной классификации и «М» — по отечественным стандартам.

Для полного отжига термически упрочняемых алюминиевых сплавов металл обычно выдерживают в течение около 2 часов при температуре в интервале 335-370 °С для снятия наклепа или 400-425 °С для снятия термического упрочнения. Затем металл медленно охлаждают со скоростью, которая зависит от типа сплава.

Термически неупрочняемые алюминиевые сплавы отжигают путем нагрева в течение от получаса до двух часов (чаще всего – в течение часа) при температуре в интервале 335-405 °С. Затем их охлаждают с контролируемой скоростью.

Полный отжиг обеспечивает также условия для снятия остаточных напряжений и может проводится специально с этой целью.

Состояние алюминиевых сплавов Н1 и Н3 получают путем приложения к полностью отожженному металлу определенного количества деформационного упрочнения. Эти состояния так иногда и называют – «прокатанные на заданное состояние».

Частичный отжиг алюминиевых сплавов

Как следует из названия этого вида отжига, частичный отжиг является частью полного отжига. Этот вид отжига применяется только к термически неупрочняемым деформируемым алюминиевым сплавам. Его задача – подвергнуть деформационно упрочненный – наклепанный – нагартованный металл такому нагреву и при такой выдержке, чтобы получить заданные механические свойства между полностью мягким и полностью наклепанным состояниями.

Эти промежуточные состояния обозначают «h3X» и называют «нагартованный и частично отожженные».

Качество частично отожженного изделия требует тщательного технологического контроля.

Стабилизационный отжиг алюминиевых сплавов

Некоторые термически неупрочняемые алюминиево-магниевые сплавы, такие как 5052, 5456, 5083 и 5086, а также сплав 3004 достигают высокой прочности из-за внутренних напряжений, которые они получают в результате прокатки. Однако из-за тенденции магния выделяться из твердого раствора, исходное состояние этих сплавов является неустойчивым и они могут страдать так называемым «размягчающим старением» — постепенной потерей со временем некоторой прочности, причем при комнатной температуре. Такие сплавы, если их не стабилизировать, могут также быть подвержены непредсказуемым размерным изменениям.

Для предотвращения таких явлений в этих сплавах из подвергают стабилизационному отжигу. Этот отжиг заключается в нагреве сплавов до относительно невысокой температуры – обычно около 180 С. После стабилизации порочность, твердость и размеры при комнатной температуре не изменяются.

Методы отжига алюминиевых листов

Отжиг проводят в конвективных печах отжига. Чтобы избежать окисления остатков смазки или образования оксида магния на магний-содержащих сплавах, отжиг может проводиться в сухой, инертной атмосфере, такой как газообразный азот.

Методы отжига можно подразделить на два общих подхода – садочный отжиг и непрерывный отжиг.

Садочный отжиг

Садочный отжиг означает загрузку в печь садки, обычно партии бухт, и выдерживание и их там до окончания процесса. При садочном отжиге тепло, которое поступает от атмосферы печи к наружным слоям бухты, должно распространяться к внутренним слоям бухты. Поэтому для достижения отжига всеми слоями бухты требуется значительное время.

Непрерывный отжиг

При непрерывном отжиге несмотанный лист проходит через печь так, что вся поверхность листа подвергается нагреву печной атмосферой. Этот нагрев происходит быстро, что дает также возможность образования более дисперсной зеренной структуры сплава.

Источник: The Aluminum Association, www.aluminum.org

aluminium-guide.ru

Алюминий и алюминиевые сплавы, обработка алюминия :: ТОЧМЕХ

Все сплавы алюминия можно разделить на две группы:

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

- а) Упрочняемые термической обработкой:

- Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца [Al-Cu-Mg]) — удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

- Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

- Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

- б) Не упрочняемые термической обработкой:

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью. Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

- Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

- Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием.

- Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

- Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости обработки:

- Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

- а) Отожженные: Д16, АВ.

- б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

- Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

- а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

- б) Ковочные: АК6, АК8, АК4-1.

- в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

Другие статьи по сходной тематике

tochmeh.ru

Обработка резанием алюминия и алюминиевых сплавов

Состав алюминия и обработка резанием

Алюминиевые сплавы в целом хорошо поддаются обработке резанием. В отличие от чистого алюминия алюминиевые сплавы имеют сложную металлургическую структуру. Именно это дает им преимущества при механической обработке по сравнению с нелегированным алюминием.

Различные компоненты, которые входят в состав алюминиевых сплавов, оказывают важное влияние на характеристики, которые обеспечивают их отношение к обработке резанием. Неабразивные компоненты сплавов оказывают положительное влияние, а нерастворимые абразивные компоненты оказывают вредное влияние на срок службы режущего инструмента и качество обработанной поверхности. Компоненты, которые являются нерастворимыми, но мягкими и неабразивными могут быть полезными для механической обработки, так как они способствуют ломке стружки. Такие компоненты специально добавляют, например, в алюминиевые сплавы для автоматической обработки резанием на высокоскоростных механообрабатывающих станках.

В общем случае, более мягкие алюминиевые сплавы и, в меньшей степени, некоторые высокопрочные алюминиевые сплавы склонны к образованию налипания металла на режущей кромке инструмента. Это налипание состоит из алюминиевых частиц, которые расплавились и приварились к режущей кромке инструмента.

Особенности алюминиево-кремниевых сплавов

Налипание на режущую кромку может быть приведено к минимуму путем применения эффективных охлаждающесмазочных жидкостей и за счет применения высококачественных инструментов. Сплавы, которые содержат более 10 % кремния – это литейные сплавы, являются самыми трудными для обработки резанием, так как твердые частицы свободного кремния вызывают быстрый износ режущего инструмента. На сплавах, которые содержат больше 5 % кремния, нельзя получить блестящую обработанную поверхность, которая бывает на других высокопрочных алюминиевых сплавах. В этих сплавах стружка отходит от детали в основном за счет отрыва, а не среза. Обычно при обработке таких сплавов применяют специальные меры, чтобы предотвратить налипание алюминия на режущие кромки.

Классификация алюминиевых сплавов

Алюминиевые сплавы подразделяются на:

- литейные сплавы и

- деформируемые сплавы.

Среди литейных и деформируемых сплавов различают:

- термически упрочняемые сплавы;

- термически неупрочняемые сплавы.

Термически неупрочняемые дефорируемые сплавы обычно рассматриваются как

- деформационно упрочняемые сплавы (или нагартовываемые сплавы).

Литейные сплавы

Литейные сплавы, которые включают в качестве основных легирующих элементов медь, магний или цинк не вызывают особых проблем при их обработке резанием. Обычно для этих сплавов применяют режущие инструменты с малым передним углом при минимуме проблем с образованием заусенцев на детали или налипания металла на режущую кромку.

Алюминиевые сплавы с кремнием в качестве основного легирующего элемента требуют режущий инструмент с увеличенным передним углом. Эти сплавы лучше обрабатывать на низких скоростях и с малой подачей.

Деформируемые сплавы

Большинство деформируемых алюминиевых сплавов хорошо поддаются обработке резанием. Некоторые из них хорошо подходят для многооперационной обработки.

Деформационно упрочняемые сплавы

Деформационно упрочняемые сплавы, включая технически чистый алюминий, не содержат легирующих элементов, которые бы делали их термически упрочняемыми. Однако эти сплавы способны повышать свои прочностные свойства, если их подвергают холодной пластической деформации. При механической обработке эти сплавы образуют длинную стружку. Поэтому режущий инструмент должен иметь конструкцию, которая обеспечивает отведение стружки от обрабатываемой детали, чтобы не повредить ее поверхность. Обычно это достигается увеличенным задним и боковым углами. Особенность этой стружки заключается в том, что она получает значительное деформационное упрочнение и поэтому обладает повышенной твердостью.

Эти сплавы хорошо поддаются механической обработке, но требуют хорошо заточенного инструмента, так как являются довольно вязкими. Способность к механической обработке повышается с увеличением степени нагартовки. Поэтому для максимально нагартованных сплавов легче получить хорошее качество обработанной поверхности, чем для сплавов в более «мягких» состояниях, например, после отжига.

Термически упрочняемые сплавы

Большинство сплавов из этой группы содержат достаточно большое количество легирующих элементов, таких как медь, кремний, магний и цинк. Эти сплавы могут механически обрабатываться с хорошим качеством поверхности как с охлаждающей жидкостью, так и без нее. Вместе с тем, применение охлаждающих жидкостей рекомендуется в большинстве случаев. Стружка в большинстве имеет вид длинных скрученных завитков, кроме специальных сплавов для автоматической обработки резанием, которые содержат специальные добавки для ломки стружки.

Термически упрочняемые сплавы лучше поддаются обработке резанием в термически упрочненных состояниях, чем в более «мягких» состояниях, таких как отожженное состояние.

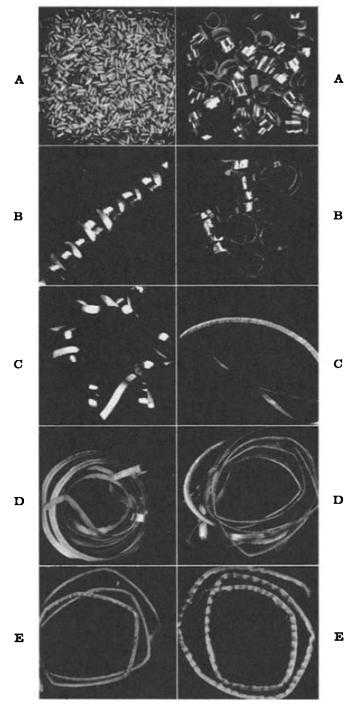

Группирование сплавов по обработке резанием

Для удобства выбора подходящего режущего инструмента все алюминиевые сплавы подразделяют на пять групп: A, B, C, D и E в порядке возрастания длины стружки и в обратном порядке по качеству обработанной резанием поверхности. Примеры алюминиевых сплавов для каждой группы и типичная форма стружки для них показана на рисунке.

Рисунок – Типичный вид стружки для различных групп алюминевых сплавов, различающихся при обработке резанием.

Вся стружка была получена при резании с передним углом 20º и

глубиной резания 2,5 мм (остальные параметры – см. таблицу ниже) [1].

Источник:

- Machining of Aluminum and Aluminium Alloys, ASM Handbook, Volume 16: Machining, 1989.

aluminium-guide.ru

Термическая обработка алюминиевых и магниевых сплавов.

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

Отжиг применяют для заготовок с целью придания материалу пластических свойств, необходимых для выполнения операций, которые связаны с обработкой давлением в холодном состоянии. В зависимости от сплава и назначения полуфабрикатов применяют высокий, низкий и полный отжиг.

Высокий отжиг (310-350°С) предназначается для полного разупрочнения (снятия наклепа) материала, происходящего после холодной пластической деформации сплавов А1, АД, AM и др.

Низкий отжиг (150-300°С) также применяют для сплавов А1, АД, AM, но с целью повышения пластичности при сохранении достаточной прочности, полученной нагартовкой.

Полный отжиг (380-450°С) применяют для полуфабрикатов, изготовленных из термически упрочняемых сплавов Д1, Д16, АК6 и т. д., чтобы получить высокую пластичность и снять упрочнение, полученное в результате закалки и старения.

Для снятия эффективности естественного старения и возвращения материала к свежезакаленному состоянию применяют нагрев в течение нескольких секунд или минут при температуре 200-250°С. Такой вид операции называют отжигом на возврат.

Закалка деформируемых алюминиевых сплавов, в основном дюралюминия Д1, Д16 и Д18, состоит только из одной операции – нагрева с охлаждением в воде при температуре 30- 40°С. Температура закалки для Д1 берется равной 495-505°С, для Д16 – 490-500°С, для Д18 – 495-510°С. Выдержка при нагреве устанавливается в зависимости от размеров деталей,

Особенность дюралюминия заключается в том, что он проявляет повышенную восприимчивость к старению при комнатной температуре. Стабилизация свойств происходит примерно через четверо суток. Искусственное старение дюралюминия неблагоприятно сказывается на механических свойствах и коррозийной стойкости.

Термическая обработка литейных алюминиевых сплавов. В отличие от деформируемых литейные алюминиевые сплавы почти все подвергаются термической обработке.

Для отливок из сплавов применяют несколько видов термической обработки.

Виды термической обработки литейных алюминиевых сплавов

Вид термической обработки | Условное обозначение термической обработки | Назначение |

Искусственное старение без предварительной закалки | Т1 | Для улучшения обрабатываемости резанием литых деталей и повышения механической прочности |

Отжиг | Т2 | Для снятия литейных и термических напряжений, наклепа и повышения пластичности |

Закалка | Т3 | Для применения деталей в свежезакаленном состоянии |

Закалка и естественное старение | Т4 | Для повышения прочностных свойств |

Закалка и кратковременное старение | Т5 | Для получения достаточно высокой прочности и повышение пластичности |

Закалка и полное искусственное старение | Т6 | Для получения максимальных прочностных свойств |

Закалка и стабилизирующий отпуск | Т7 | Для получения достаточной прочности и стабильной структуры |

Закалка и смягчающий отпуск | Т8 | Для получения повышенной пластичности за счет снижения прочностных свойств |

Циклическая обработка (холодом и последующим нагревом) | Т9 | Для получения деталей с более устойчивым состоянием по геометрии |

Наиболее типичные режимы термической обработки отливок из алюминиевых сплавов:

Режимы термической обработки литейных алюминиевых сплавов

Марка сплава | Обозначение термической обработки | Закалка | Отпуск | ||||

Температура нагрева, °С | Время выдержки, час | Среда охлаждени | |||||

www.metalrf.ru

Термическая обработка алюминиевых сплавов

Термическая обработка алюминиевых сплавов

Термическую обработку алюминиевых профилей применяют для модификации свойств алюминиевых сплавов, из которых они сделаны, путем изменения их микроструктуры. Основными упрочняющими механизмами в алюминиевых сплавах являются упрочнение за счет легирования твердого раствора и упрочнение за счет выделений вторичных фаз. Как правило, один из этих механизмов в сплаве является доминирующим.

Твердый раствор алюминиевых сплавов

Твердый раствор получают нагревом алюминиевого сплава, при котором все имеющиеся в нем фазы растворяются с образованием одной гомогенной фазы – алюминия с растворенными в нем легирующими элементами. С повышением температуры растворимость элементов увеличивается, со снижением температуры – снижается. Механизм упрочнения заключается в том, что при достаточно быстром охлаждении алюминиевого сплава растворенные элементы остаются в атомной решетке алюминия и искажают, упруго деформируют ее. Эта искаженная атомная решетка затрудняет движение дислокаций и, следовательно, пластическую деформацию сплава и тем самым повышает его механическую прочность.

Старение алюминиевых сплавов

Алюминиевые сплавы, которые упрочняются старением, содержат определенное количество растворимых легирующих элементов, например, некоторых комбинаций из меди, магния, кремния, марганца и цинка. При соответствующей термической обработке эти растворенные атомы соединяются в виде очень малых частиц, которые выделяются внутри зерен алюминиевого сплава. Этот процесс и называют старением, так он происходит «сам собой» при комнатной температуре. Для ускорения и достижения большей эффективности упрочнения алюминиевого сплава старение проводят при повышенной температуре, скажем, 200 °С.

Закалка алюминиевых профилей на прессе

Закалка на прессе является весьма экономически выгодной технологией термической обработки алюминиевых профилей по сравнению с закалкой с отдельного нагрева. При закалке на прессе охлаждение алюминиевых профилей проводят от температуры, с которой они выходят из матрицы. Необходимое условие для закалки на прессе — интервал температур нагрева алюминиевого сплава под закалку должен совпадать с интервалом температур алюминиевых профилей на выходе из пресса. Это, в принципе, выполняется только для «мягких» и «полутвердых» алюминиевых сплавов – технического алюминия, алюминиевых сплавов серий 3ххх и 6ххх, а также малолегированных сплавов серии 5ххх (с магнием до 3 %) и некоторых алюминиевых сплавов серии 7ххх без легирования медью (7020, 7005 (наш 1915), 7003). Эффект закалки для алюминиевых сплавов 3ххх и 5ххх очень незначителен и, как правило, не принимается во внимание. Окончательные механические свойства алюминиевые сплавы 3ххх и 5ххх принимают не в результате термического упрочнения, а при последующей нагартовке, что может включать и операции термической обработки: один или несколько отжигов. Упрочняющей фазой для сплавов серии 6ххх является соединение Mg2Si. Подробнее см. Закалка алюминиевых профилей на прессе

Закалка на прессе сплавов АД31, 6060 и 6063

Все алюминиевые сплавы серии 6ххх могут получать закалку непосредственно на прессе. Для фиксирования растворенных фаз в твердом растворе алюминия необходимо охлаждение алюминиевых профилей на выходе из пресса со скоростью не ниже некоторой критической скорости. Эта скорость зависит от химического состава алюминиевого сплава. Обычно усиленного охлаждения вентиляторами бывает достаточно для большинства алюминиевых профилей, однако иногда бывает необходимым и охлаждение их водой или смесью воздуха и воды. Успешная закалка алюминиевых сплавов серии 6ххх зависит от толщины профиля, а также от типа сплава и его химического состава. В случае чрезмерно массивных алюминиевых профилей, например, из сплава АД33 (6061) и относительно медленной скорости прессования материал на выходе из матрицы может не достигать интервала температур, необходимого для закалки и часть частиц Mg2Si останется не растворенной. Поэтому при последующем воздушном, или даже водяном, охлаждении профилей их полной закалки не получится. В таких случаях применяют отдельный нагрев под закалку в специальных печах – обычно вертикальных с последующим охлаждением в вертикальных баках с водой. После закалки алюминиевых профилей производят их растяжение на 1,5 – 3 % для правки и снятия остаточных напряжений.

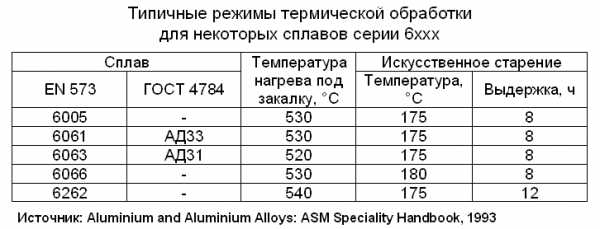

Старение алюминиевых профилей: искусственное и естественное

Заключительной операцией термической обработки алюминиевых профилей является старение, естественное или искусственное. Естественное старение происходит само собой в течение некоторого времени, разного для различных алюминиевых сплавов – от нескольких недель до нескольких месяцев. Искусственное старение производят в специальных печах старения. Типичные режимы термической обработки для некоторых алюминиевых сплавов 6ххх приведены в таблице 1.

Таблица 1

Таблица 1

Термическая обработка алюминиевых сплавов Al-Zn-Mg

Алюминиевые сплавы Al-Zn-Mg без легирования медью (7020, 7005 (1915), 7003) также относят к «полутвердым» сплавам. Их успешно применяют при изготовлении кузовов вагонов, несущих, в том числе, сварных, конструкций. Эти алюминиевые сплавы успешно подвергаются упрочнению старением, если температура профилей на выходе из пресса составляет хотя бы 400 °С. Чаще всего их применяют вообще без принудительного охлаждения в виду их склонности к коррозии под напряжением. Вместе с тем, например, алюминиевый сплав 1915 обеспечивает даже в горячепрессованном состоянии с естественным старением от 30 до 35 суток предел прочности более 315 МПа.

Закалка алюминиевых профилей с отдельного нагрева

Алюминиевые сплавы Al—Cu—Mg и Al—Zn—Mg—Cu, а также сплавы серии Al—Mg при содержании магния более 3 % относят к труднопрессуемым. Алюминиево-магниевые сплавы не подвергаются термическому упрочнению, а процесс термического упрочнения алюминиевых сплавов Al—Cu—Mg и Al—Zn—Mg—Cu(2ххх и 7ххх) значительно отличается от термической обработки сплавов 6ххх, которые всегда закаливают на прессе. Закалку этих сплавов, например, сплавов 7075 и 2024 (Д16), производят только с отдельного нагрева, чаще всего в вертикальных печах, с последующей быстрой закалкой в вертикальных ваннах-баках с водой. Заключительную операцию термической обработки — операцию старения — проводят или при комнатной температуре (естественное старение) или при заданной повышенной температуре в течение необходимого времени (искусственное старение).

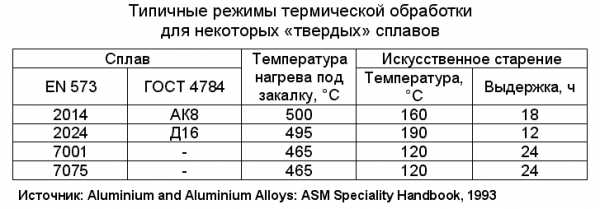

Закалка твердых алюминиевых сплавов

В таблице 2 представлены упрочняющие фазы термически упрочняемых твердых сплавов. При печном нагреве под закалку они растворяются в твердом растворе. Процесс нагрева включает выдержку при заданной температуре для достижения почти гомогенного твердого раствора. Скорость охлаждения алюминиевых профилей от температуры закалки должна превышать некоторую критическую скорость, разную для разных алюминиевых сплавов, чтобы получить максимальные прочностные свойства и сопротивление межкристаллитной в состаренном состоянии. Например, для сплава 7075 скорость охлаждения должна быть не менее чем 300 °С/c в температурном интервале от 400 до 280 °С. В закаленном состоянии алюминиевые сплавы, упрочняемые старением, являются нестабильными. При старении алюминиевых сплавов выделяются субмикроскопические частицы вторичной фазы, которые образуют нерегулярную дислокационную структуру. За счет формирования этой структуры и происходит упрочнение сплава. Размер и распределение этих выделений определяет оптимальные механические свойства алюминиевого сплава. Типичные режимы термической обработки некоторых твердых алюминиевых сплавов приведены в таблице 3. Длительность нагрева зависит от толщины алюминиевых профилей.

Таблица 2  Таблица 3

Таблица 3

Источники:

1. Saha P.

2. Aluminium and Aluminium Alloys: ASM, 1993

aluminium-guide.ru