Отжиг что такое: Что такое отжиг? [7 видов процесса отжига]

alexxlab | 27.04.2023 | 0 | Разное

Что такое отжиг? [7 видов процесса отжига]

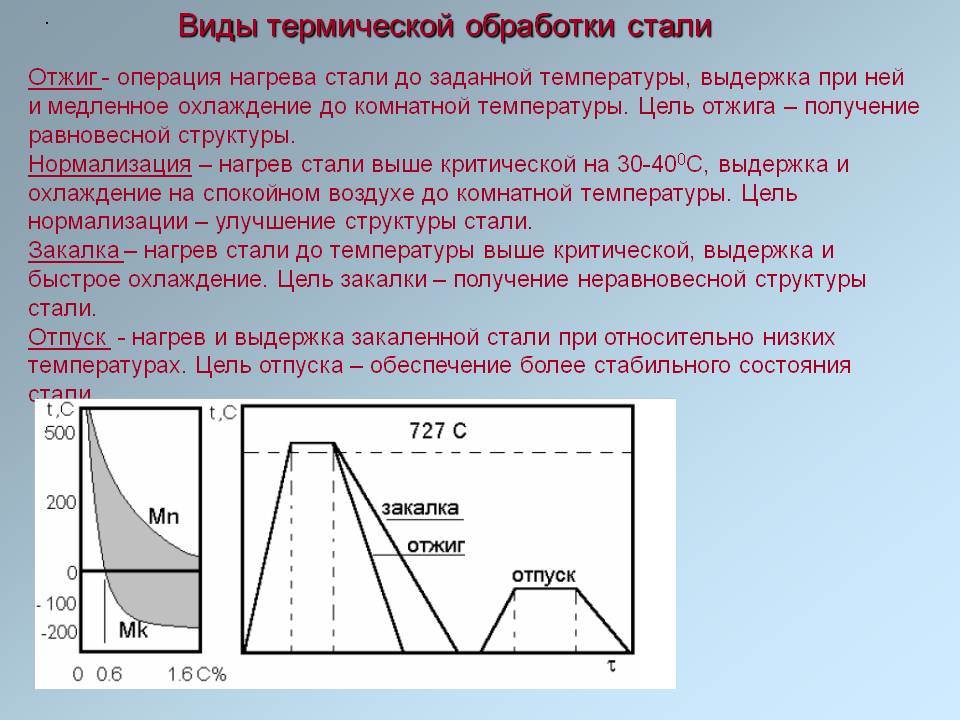

Отжигом называется процесс нагрева металла или сплава до соответствующей температуры в течение определенного периода времени, а затем медленного охлаждения (как правило, с охлаждением печи) называется отжигом.

Суть отжига заключается в превращении перлита после нагрева стали в аустенит. После отжига структура стали близка к равновесной.

Но в чем цель отжига и какие типы отжига бывают? Давайте рассмотрим эти вопросы более подробно.

Цель отжига:

- Уменьшить твердость стали, улучшить пластичность, облегчить механическую обработку и обработку холодной деформацией;

- Химический состав и организация однородной стали, рафинирование зерна, для улучшения характеристик стали или для подготовки к закалке;

- Устранение внутреннего напряжения и технологическая закалка для предотвращения деформации и растрескивания.

Отжиг и нормализация в основном используются для подготовительной термической обработки.

Для деталей с низким напряжением и низкой производительностью в качестве окончательной термической обработки также можно использовать отжиг и нормализацию.

Классификация методов отжига:

В зависимости от температуры нагрева, обычно используемый метод отжига подразделяется на:

Отжиг с рекристаллизацией фазовых изменений выше критической температуры (Ac1 или Ac3):

- Полный отжиг;

- Диффузионный отжиг;

- Неполный отжиг;

- Сферификационный отжиг.

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг;

- Отжиг под напряжением.

7 типов процесса отжига:

Полный отжиг

Процесс:

Нагрев стали выше Ac3 20 ~ 30 ℃, сохранение тепла в течение некоторого времени после медленного охлаждения (вместе с печью), чтобы приблизиться к балансу процесса термообработки (полной аустенизации).

Общий отжиг в основном используется для доэвтектоидной стали (wc=0,3~0,6%), как правило, среднеуглеродистой стали и низко-, среднеуглеродистой легированной стали для литья, ковки и горячекатаных профилей, а также иногда используется в их сварных швах.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда гиперэвтектоидная сталь нагревается до аустенитного состояния выше Accm и медленно охлаждается отжигом, Fe3CII осаждается в сетке вдоль границы зерна, прочность, твердость, пластичность и вязкость стали значительно снижаются, что оставляет скрытую опасность для окончательной термической обработки.

Цель:

Получение мелкого зерна, однородной структуры, устранение внутреннего напряжения, снижение твердости и улучшение показателей обработки стали.

Структура после полного отжига гиперэвтектоидной стали – F+P.

Для того чтобы повысить производительность в реальном производстве, детали вынимаются из печи для воздушного охлаждения при отжиге до температуры около 500 ℃.

Изотермический отжиг

Полный отжиг занимает много времени, особенно если аустенитная сталь более стабильна.

Если аустенитную сталь охладить до температуры немного ниже, чем температура Ar1, то это A – P, а затем охладить до комнатной температуры, что может значительно сократить время отжига. Такой метод отжига называется изотермическим отжигом.

Такой метод отжига называется изотермическим отжигом.

Процесс:

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После соответствующего времени сохранения тепла ее можно охладить до определенной температуры в области перлита, после чего аустенитное тело изменится на перлит, а затем процесс термообработки охлаждается до комнатной температуры.

Цель:

То же самое, что и полный отжиг, изменение легче контролировать.

Подходит для стали с более стабильным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения равномерной организации и производительности.

Однако он не подходит для стальных деталей большого сечения и крупносерийных печей, поскольку при изотермическом отжиге нелегко достичь изотермической температуры внутренней или серийной заготовки.

Неполный отжиг

Процесс:

Нагрев стали до температуры Ac1~Ac3 или Ac1~Accm. Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

В основном данный метод используется для получения сферических перлитных структур для гиперэвтектической стали с целью устранения внутреннего напряжения, снижения твердости и улучшения обрабатываемости.

Сферификационный отжиг является разновидностью неполного отжига.

Сферификационный отжиг

Процесс термической обработки для сферификации карбида в стали с получением гранулированного перлита.

Процесс:

Нагрев до температуры, которая на 20 ~ 30 ℃ выше, чем Ac1, время выдержки не должно быть слишком долгим, обычно 2 ~ 4 часа. Обычно методом печного охлаждения, или изотермически около 20 ℃ ниже Ar1 в течение длительного времени.

В основном используется для эвтектоидной стали и гиперэвтектоидной стали, такой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т.д.

После прокатки и ковки гиперэвтектоидной стали, охлажденная воздухом структура представляет собой пластинчатый перлит и ретикулярный цементит. Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

При сферификационном отжиге получают глобулярный перлит. В глобулярном перлите науглероженное тело выглядит как сферическая частица, а дисперсия распределяется по ферритовой матрице. Сферический перлит имеет не только низкую твердость, но и удобен для механической обработки.

Кроме того, зерно аустенита нелегко сделать крупным при нагреве, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали имеется сетчатый цементит, необходимо устранить процесс нормализации перед сферификационом отжиге.

Цель:

Снизить твердость, получить однородную структуру, улучшить обрабатываемость для подготовки к закалке.

Существует много методов сферификационного отжига, в основном они включают:

A) Один процесс сферификационного отжига:

Нагрейте сталь до Ac1 более 20 ~ 30 ℃, сохранейте тепло в течение соответствующего времени, с медленным охлаждением печи. Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

B) Изотермический сферификационный отжиг:

После теплоизоляции стали, вместе с печью охлаждается до температуры немного ниже Ar1 изотермический (обычно в Ar1 ниже 10 ~ 30 ℃).

После изотермического отжига с медленным охлаждением печи до около 500 ℃ затем вынуть сталь для воздушного охлаждения.

Он имеет преимущества короткого периода, равномерной сфероидизации и легкого контроля качества.

C) Процесс возвратно-поступательного сферического отжига.

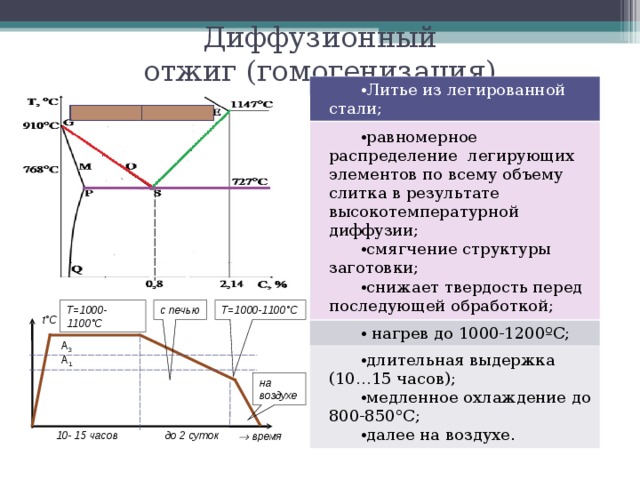

Диффузионный отжиг (равномерный отжиг)

Процесс:

Нагрейте слиток, отливку или ковочную заготовку до температуры, которая немного ниже линии твердой фазы, в течение длительного времени, затем медленно охладите, чтобы устранить неоднородность химического состава.

Цель:

Для устранения дендритной сегрегации и региональной сегрегации в процессе затвердевания, для гомогенизации состава.

Температура диффузионного отжига очень высокая, обычно на 100 ~ 200 ℃ выше Ac3 или Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10~15 часов.

После диффузионного отжига для доработки структуры необходим полный отжиг и нормализация.

Он применяется для некоторых высококачественных легированных сталей и сегрегации серьезных отливок и слитков из легированной стали.

Отжиг для снятия напряжения

Процесс:

Нагрев стали до определенной температуры ниже Ac1 (обычно 500 ~ 650 ℃), изоляция, а затем охлаждение с помощью печи. Температура отжига под напряжением ниже, чем у A1, поэтому отжиг под напряжением не вызывает структурных изменений.

Цель:

Устранение остаточного внутреннего напряжения.

Рекристаллизационный отжиг

Рекристаллизационный отжиг также известен как промежуточный отжиг.

Он заключается в нагреве холодной деформированной стали до температуры рекристаллизации и поддержания соответствующего времени, чтобы зерна деформации могли быть изменены в однородные и равные осевые зерна для устранения закалки и остаточного напряжения.

Для возникновения рекристаллизации необходимо сначала провести определенную холодную пластическую деформацию, а затем нагреть сталь до температуры выше определенной.

Минимальная температура для рекристаллизации называется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации общих металлических материалов составляет:

T рекристаллизации = 0,4T расплава.

Температура нагрева рекристаллизационного отжига должна быть выше самой низкой температуры рекристаллизации на 100 ~ 200 ℃ (минимальная температура рекристаллизации стали составляет около 450 ℃).

Медленное охлаждение после надлежащего сохранения тепла.

Как выбрать метод отжига

Выбор метода отжига обычно осуществляется по следующим принципам:

- Для различных сталей гипоэвтектоидной структуры обычно выбирают полный отжиг. Чтобы сократить время отжига, можно использовать изотермический отжиг.

- Сферификационный отжиг обычно используется в гиперэвтектоидной стали.

Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу;

Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу;

Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу;

Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу; - Для устранения технологического упрочнения может использоваться рекристаллизационный отжиг;

- Для устранения внутреннего напряжения, вызванного различными видами обработки, может быть использован отжиг под напряжением;

- Для того чтобы улучшить неоднородность структуры и химического состава высококачественной легированной стали, часто используется диффузионный отжиг.

Отжиг стали – температура нагрева, свойства стали после термической обработки

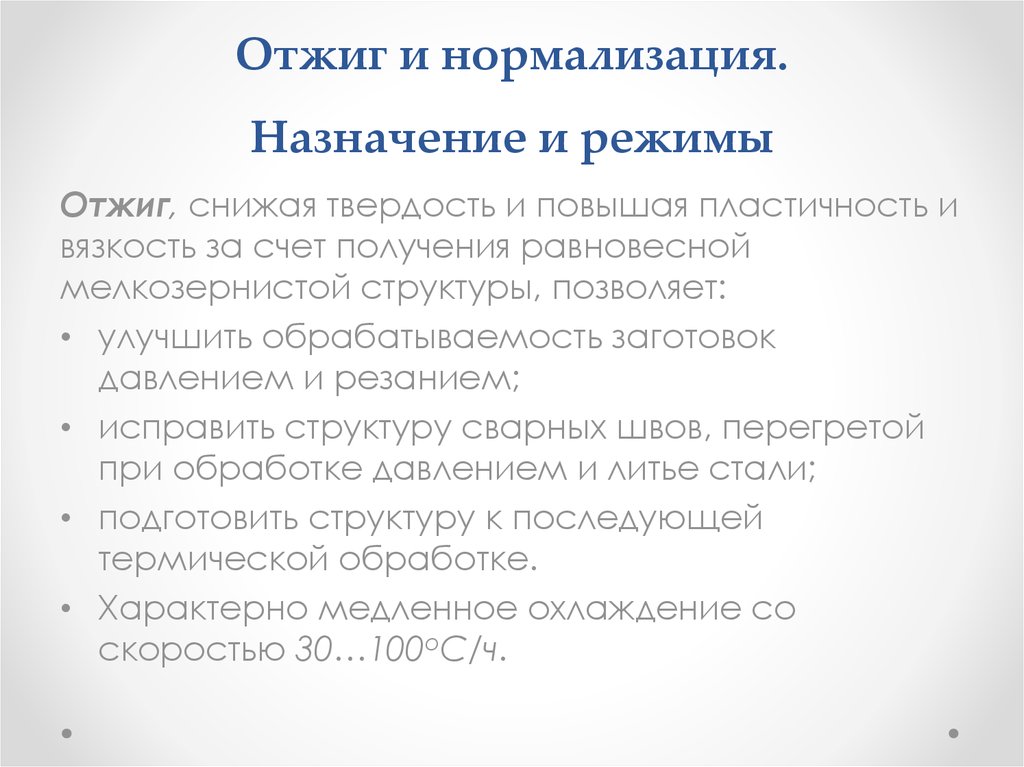

Отжиг стали – процесс термообработки стали, при котором происходит температурный нагрев для получения определенных свойств изделия – снижение твердости, получение однородной структуры для проведения механической обработки, снятие внутреннего напряжения стали.

Отжиг – одна из основных операций термообработки, предназначенная для получения определенных свойств стали. Она может служить промежуточным этапом или выполнять функции окончательного технологического процесса. Цели, достигаемые с помощью различных видов отжига: снизить твердость, получить однородную структуру, удобную для последующих операций мехобработки, снять внутренние напряжения. В зависимости от температуры нагрева, времени и условий выдержки различают два основных типа отжига –I иII рода, которые, в свою очередь, подразделяются на подвиды.

Отжиг сталей первого рода – назначение, виды, температуры нагрева

В зависимости от температур нагрева и начального состояния сплава при различных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости. Все эти процессы проходят в случаях нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Основные цели, достигаемые с помощью этого вида термической обработки, – ликвидация химической и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

Этот вид термообработки применяется для слитков из легированных марок. Он позволяет снизить дендритную или внутрикристаллитную неоднородность, повышающую склонность металла при обработке давлением к негативным явлениям, среди которых:

- хрупкий излом;

- неравномерность свойств в различных направлениях;

- слоистый излом;

- трещинообразование;

- снижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до высоких температур (до +1200°C), при которых характеристики структуры сплава выравниваются по всем направлениям;

- выдержка – 15-20 часов;

- быстрое охлаждение заготовки до 800-820°C, а затем более медленное на воздухе.

В результате гомогенизационного термического процесса получают крупное зерно, которое измельчают дальнейшей обработкой давлением или термической обработкой.

Этот вид термообработки используется для стальных заготовок или полуфабрикатов после холодного деформирования или между такими операциями. Он заключается в нагреве до температур, превышающих температуры рекристаллизационных процессов, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

- 0,08-0,2% C–+680…700°C. Такие стали подвергают штамповке, прокатке, волочению.

- Высокоуглеродистая легированная сталь – +680…740°C. Обычно это калиброванные прутки из хромсодержащих безникелевых и хромоникелевых марок. Выдержка – 0,5-1,5 ч.

Этот вид термообработки применяют для отливок, сварных изделий, заготовок после резки, в которых появляются остаточные напряжения в результате неоднородного охлаждения и пластических деформаций. Остаточные напряжения провоцируют целый ряд негативных последствий, среди которых – изменение размерных параметров и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Операция для снятия напряжений осуществляется в следующих температурных интервалах:

- Ходовые винты, зубчатые колеса, червяки: +570-600°C, выдержка 2-3 часа после основной механообработки, +160…+180°C, выдержка 2-2,5 часа после финишных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения снижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжигПри этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает практически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Поэтому такую операцию часто называют сфероидизацией.

- Охлаждение до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медленнее должно быть охлаждение.

- Остывание на воздухе от +600°C до нормальной температуры.

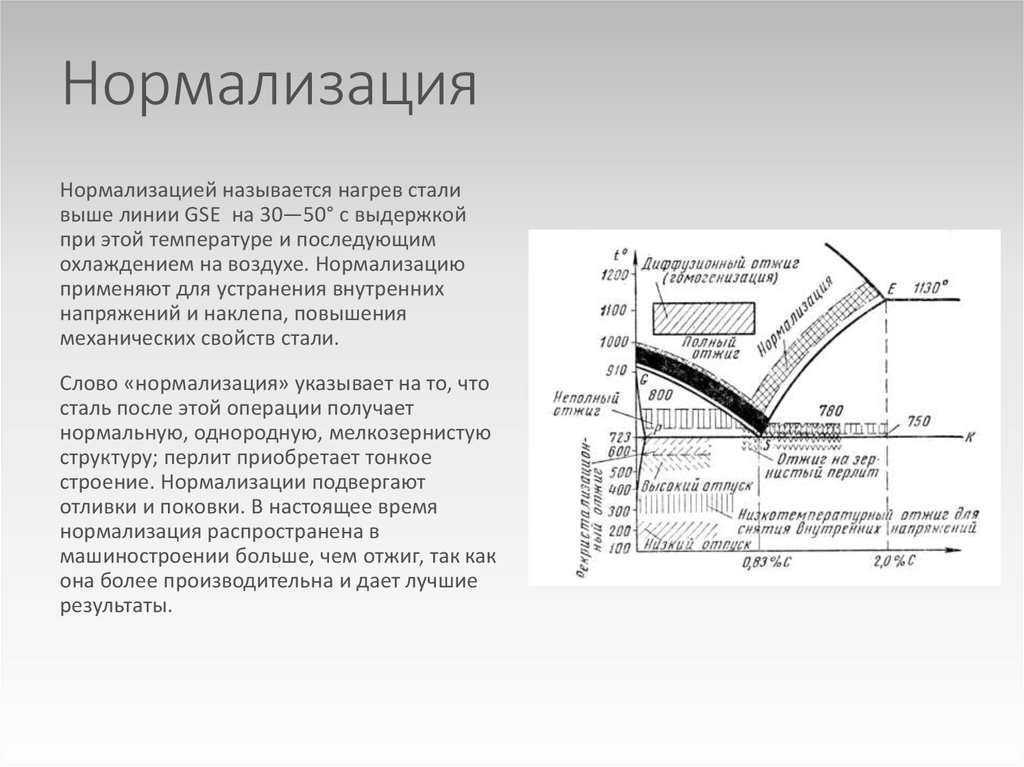

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Отжиг на зернистый перлит

Для получения структуры зернистого перлита осуществляется маятниковый отжиг, после которого эвтектоидные и заэвтектоидные стали обеспечивают хорошую обрабатываемость резанием, повышается cкорость процесса резания и улучшается качество поверхности. Этот вид т/о подходит для тонких листов перед холодной штамповкой и прутков перед холодным волочением. Результат – улучшение пластических свойств.

Режим маятникового отжига состоит из нескольких циклов нагрева выше критической точки А3 с медленным охлаждением до +670…+700°C. Три таких цикла позволяют получить структуру со 100% зернистого перлита. Финальное охлаждение – на воздухе.

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

Объяснение отжига – определение, процесс и преимущества

Процессы термической обработки включают точные процедуры нагрева и охлаждения для изменения физических и механических свойств металлов. Как правило, чтобы изменить нежелательные свойства и усилить желательные.

Как правило, чтобы изменить нежелательные свойства и усилить желательные.

Одним из таких процессов термообработки является отжиг, который позволяет нам изменять механические характеристики некоторых металлов и сплавов, чтобы они лучше соответствовали их назначению.

Начнем.

Что такое отжиг?

В процессе отжига используется тепло для снижения твердости и повышения пластичности и ударной вязкости различных сталей, чугуна и сплавов. Он включает в себя нагрев заготовки выше температуры рекристаллизации. Это способствует образованию новых зерен и позволяет переориентировать существующие зерна.

Перестройка и формирование зерен снимают внутренние напряжения металла и придают кристаллической структуре более тонкое течение. Это полезное свойство для большинства случаев использования.

Из-за большого разнообразия сталей и металлических сплавов существует множество специализированных типов процессов отжига. Наиболее распространенными являются полный или полный отжиг и технологический отжиг (он же промежуточный отжиг или рекристаллизационный отжиг).

Хотя нормализация часто считается отдельным процессом термообработки, на самом деле это тип процесса отжига, при котором металлы охлаждаются при комнатной температуре, а не охлаждаются с контролируемой скоростью в печи.

Когда используется отжиг?

Отжиг делает сталь более мягкой, чем отпуск, и поэтому в основном используется для изделий, которые не должны выдерживать значительных нагрузок. Но есть много разных случаев, когда отжиг используется на металлических деталях:

Реверсирование наклепа

Размягчение затвердевания сварного шва

Определение электропроводности

Снятие остаточных напряжений

Обратное упрочнение

Отжиг обычно проводится после того, как изделие подвергается механическим операциям, которые приводят к получению твердых и хрупких металлов. Гибка, формовка, прокатка, шлифовка и волочение — все это подходящие примеры таких операций. Например, когда металлическую проволоку растягивают для уменьшения ее размера, в ней возникают внутренние напряжения, и она затвердевает.

Например, когда металлическую проволоку растягивают для уменьшения ее размера, в ней возникают внутренние напряжения, и она затвердевает.

Полученная в результате твердость обработанных металлов делает дальнейшую обработку сложной и рискованной, поскольку металлы могут треснуть. Но дальнейшие процессы являются эксплуатационным требованием. Таким образом, чтобы вернуть металл в предобработочное состояние и сделать его более пригодным для последующих операций, мы проводим технологический отжиг.

Отжиг повышает пластичность металла и снижает его твердость. Это делает заготовку более пластичной и поддающейся обработке. Таким образом, отожженные металлы могут подвергаться дальнейшим операциям.

Процесс отжига особенно полезен при изготовлении сложных деталей. Поскольку нам нужно выполнить много операций, процесс отжига помогает нам возвращать деталь ближе к ее предрабочему состоянию после каждой операции.

Размягчение затвердевания сварного шва

Процессы высокотемпературной сварки могут вызывать образование зон термического влияния (ЗТВ). Эти зоны характеризуются высокой твердостью и хрупкостью. В таких случаях отжиг возвращает свойства ЗТВ ближе к исходным механическим свойствам.

Эти зоны характеризуются высокой твердостью и хрупкостью. В таких случаях отжиг возвращает свойства ЗТВ ближе к исходным механическим свойствам.

Развитие электропроводности

Отжиг также может влиять на электрические свойства металла. Таким образом, он также используется для улучшения электропроводности некоторых металлов.

Снятие остаточных напряжений

Помимо влияния на формуемость и обрабатываемость материала, холодная обработка также вызывает внутренние напряжения в материале. Даже если нет необходимости выполнять дальнейшие операции, рекомендуется снимать внутренние напряжения, возникающие после различных механических операций.

Если их не устранить, это может привести к растрескиванию, разрушению материала, деформации и другим механическим проблемам в будущем.

Отжиг позволяет снять остаточные напряжения и восстановить однородные свойства материала. Это увеличивает срок службы и эксплуатационные возможности выбранных материалов.

Процесс отжига

Процесс отжига можно разделить на три отдельных этапа.

Стадия восстановления

Стадия рекристаллизации

Стадия роста зерна

На стадии восстановления мы нагреваем металл до заданной температуры ниже точки плавления. Нагревательное устройство, такое как печь или печь, используется для нагрева в контролируемой и постоянной среде.

Тепло печи уменьшает количество дислокаций, поскольку атомы начинают мигрировать в кристаллической решетке. Это возвращает пластичность и снижает твердость материала. Процессы миграции также устраняют внутренние напряжения, поэтому этот этап известен как этап восстановления.

Стадия рекристаллизации После достижения желаемой температуры металл нагревается до температуры рекристаллизации. Температура рекристаллизации также ниже температуры плавления металла. Это та же самая температура, на которую ориентируются при нормализации металлических изделий.

Достигнув этой температуры, мы держим металл на ней определенное время. Продолжительность зависит от желаемых свойств и марки металла.

На этой стадии кристаллическая структура начинает реорганизовываться и начинается формирование новых зернистых структур. Это нейтрализует эффекты закалки и помогает вернуть свойства материала на исходный уровень.

Стадия роста зеренСтадия роста зерен увеличивает размер вновь образованных, а также бывших зерен после начала охлаждения. Такие факторы, как скорость охлаждения, атмосфера и качество материала, определяют фазовый состав, размер и рост кристаллических зерен.

Сталь и другие черные металлы обычно охлаждают до комнатной температуры в присутствии неподвижного воздуха. С другой стороны, такие металлы, как медь и латунь, можно либо медленно охлаждать на воздухе, либо быстро замачивать в воде. По сравнению с нормализацией скорость охлаждения при отжиге медленнее.

Иногда после отжига могут потребоваться дополнительные операции для достижения требуемых механических и химических свойств материала.

Преимущества отжига

Процесс отжига дает следующие преимущества.

Повышенная пластичность

Повышенная прочность

Повышенная обрабатываемость и формуемость

Пониженная твердость до приемлемого уровня

Уменьшение или полное устранение внутренних напряжений

Улучшенная однородность

Улучшенный внешний вид

Повышенная химическая стойкость и износостойкость

Улучшенные магнитные свойства и электропроводность

Уменьшенная усадка

Заключение

Отжиг является важным этапом процесса термообработки при производстве сложных деталей, а также тех, которые требуют выполнения нескольких операций для достижения их окончательной формы.

Но отжиг требует тщательного планирования и выполнения. Зная правильный состав материала и фазовую диаграмму, отжиг может помочь нам смягчить множество различных типов металлов. В основном это выполняется на углеродистой стали и чугуне, но также и на других материалах, таких как медь, алюминий и латунь, благодаря их многочисленным преимуществам.

В основном это выполняется на углеродистой стали и чугуне, но также и на других материалах, таких как медь, алюминий и латунь, благодаря их многочисленным преимуществам.

Что такое отжиг металла?

Любой, кто занимается металлургией, скажет вам, что не все металлы одинаковы. Но это потому, что металлы производятся по-разному в зависимости от их уникального использования. Например, отпуск и отжиг — это методы термической обработки металла, но оба они имеют свои различия, когда дело доходит до желаемого результата.

Для целей этой статьи давайте сосредоточимся на определении отожженного металла, процессе отжига металла и его использовании.

Отжиг Определение

По определению, отжиг включает в себя нагрев материала и медленное охлаждение для снятия напряжения и облегчения работы с ним. Когда металлический материал нагревается, его физические свойства изменяются, увеличивая пластичность и уменьшая твердость. В частности, металл нагревается выше точки рекристаллизации, вызывая смещение атомов в кристаллической решетке и рекристаллизацию по мере охлаждения металла.

Процесс отжига металла

Процесс отжига происходит в металлургической печи и обычно осуществляется на интегрированном или перевалочном стане. В процессе отжига происходят три основных этапа:

- Стадия восстановления — Начальный нагрев металла до температуры, при которой металл может релаксировать и стать ковким.

- Стадия рекристаллизации — Стадия, на которой металл нагревается выше точки рекристаллизации, но ниже точки плавления для образования новых зерен без образования ранее существовавших напряжений.

- Стадия роста зерен — На этой стадии зерна, образующиеся на стадии рекристаллизации, полностью развиваются. Контролируя процесс охлаждения, рост зерна дает более пластичный и менее твердый материал.

Плюсы и минусы отжига

Отжиг служит многим целям, но не для каждого применения. Ниже приведены плюсы и минусы отжига.

Использование отожженного металла

Обычно отжигу подвергаются сталь, чугун и другие разновидности, такие как алюминий, медь и латунь. После того, как металлы отожжены для улучшения формуемости, обрабатываемости и снижения напряжений, они используются в различных приложениях, где металлы обрабатываются несколько раз или формируются в сложные детали и конструкции. Вот несколько примеров:

- Листовой металл подвергается отжигу для лучшей обработки, гибки, штамповки, формовки или резки.

- Металлы часто подвергаются отжигу после холодной обработки для восстановления их первоначальных свойств.

- Отжиг помогает улучшить электропроводность некоторых металлов

- Отожженные металлы обычно используются в производственных объектах, включая пружины, шайбы, пильные полотна, антенны и другие компоненты, используемые в производстве ручных инструментов.

- Благодаря своей высокой прочности отожженные металлы невероятно эластичны, что делает их широко используемыми в производстве малых самолетов.

Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу;

Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу;

Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу;

Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу;