Отжиг изотермический это: ИЗОТЕРМИЧЕСКИЙ ОТЖИГ – это… Что такое ИЗОТЕРМИЧЕСКИЙ ОТЖИГ?

alexxlab | 06.05.2019 | 0 | Разное

ИЗОТЕРМИЧЕСКИЙ ОТЖИГ – это… Что такое ИЗОТЕРМИЧЕСКИЙ ОТЖИГ?

- ИЗОТЕРМИЧЕСКИЙ ОТЖИГ

вид отжига стали, заключающийся в нагреве изделия до аустенитного состояния (см. Аустенит), выдержке при такой темп-ре, охлаждении примерно до 600 – 700 °С, новой выдержке до окончания распада аустеннта, а затем охлаждении до комнатной темп-ры.

Большой энциклопедический политехнический словарь. 2004.

- ИЗОТЕРМИЧЕСКИЙ ВАГОН

- ИЗОТЕРМИЧЕСКИЙ ПРОЦЕСС

Смотреть что такое “ИЗОТЕРМИЧЕСКИЙ ОТЖИГ” в других словарях:

изотермический отжиг — Аустенитизация сплава на железной основе, с последующим охлаждением и выдержкой при температуре, при которой аустенит превращается в относительно мягкую феррито карбидную смесь. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом … Справочник технического переводчика

Изотермический отжиг — Isothermal annealing Изотермический отжиг. Аустенитизация сплава на железной основе, с последующим охлаждением и выдержкой при температуре, при которой аустенит превращается в относительно мягкую феррито карбидную смесь. См. также Austenitizing… … Словарь металлургических терминов

изотермический отжиг — [isothermal annealing] отжиг стали, заключающийся в нагреве до t > Аc (или только > Аc1), выдержке, охлаждении с любой скоростью до t < Ar1(на 50 100 °С), изотермической выдержке, обеспечивающей полный распад нестабильного аустенита на… … Энциклопедический словарь по металлургии

Изотермический отжиг — вид отжига металлов (стали и чугуна), заключающийся в нагреве металла до аустенитного состояния, выдержке при такой температуре, охлаждении примерно до 600 700° С, новой выдержке до окончания распада аустенита, а затем охлаждении до нормальной… … Энциклопедический словарь по металлургии

ИЗОТЕРМИЧЕСКИЙ ОТЖИГ — вид отжига металлов (стали и чугуна), заключающийся в нагреве металла до аустенитного состояния (смотри Аустенит), выдержке при такой температуре, охлаждении примерно до 600 700° С, новой выдержке до окончания распада аустенита, а затем… … Металлургический словарь

отжиг изотермический — Отжиг стали, заключающийся в нагреве до t большей Ас, выдержке, охлаждении с любой скоростью до t меньшей Ari (на 50 100 °C), изотермической выдержке, обеспечивающей полный распад нестабильного аустенита на феррито цементитную смесь… … Справочник технического переводчика

Отжиг — У этого термина существуют и другие значения, см.

Отжиг (значения). Отжиг вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге… … Википедия

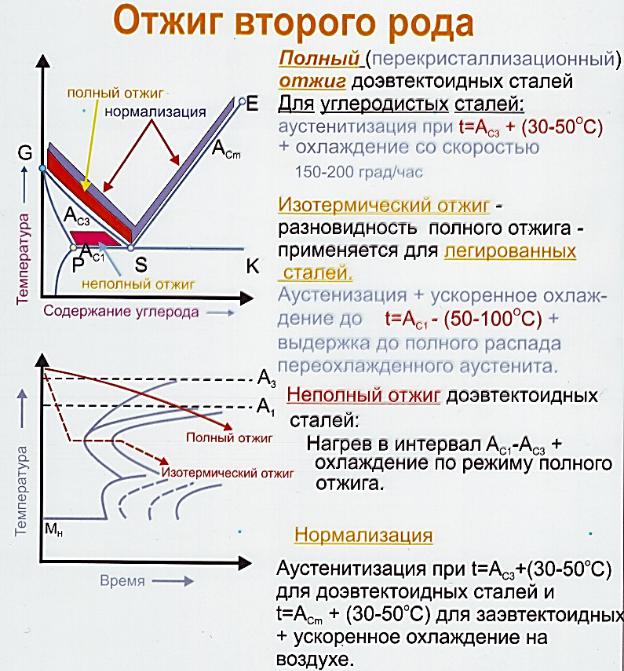

Отжиг (значения). Отжиг вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге… … Википедияотжиг II рода (фазовая перекристаллизация) — [annealing for phase recrystallization] отжиг, при котором приближение металлов и сплавов к равновеснуом состоянию обусловленно диффузионными фазовыми превращениями. В большинстве случаев отжиг II рода подготовительная термическая обработка… … Энциклопедический словарь по металлургии

Отжиг — Annealing Отжиг. Термообработка, состоящая из нагрева до необходимой температуры превращения с последующим медленным охлаждением. Используется прежде всего для снятия напряжений в металлах, а также и одновременного изменения других свойств или… … Словарь металлургических терминов

отжиг I рода — [primary annealing] отжиг, в результате которогo приближение металлов и сплавов к более равновесному состоянию достигается без фазовых превращений (перекристаллизации), например, рекристаллизационный отжиг, отжиг для снятия остаточных напряжений… … Энциклопедический словарь по металлургии

Изотермический отжиг | Мир сварки

Изотермический отжиг

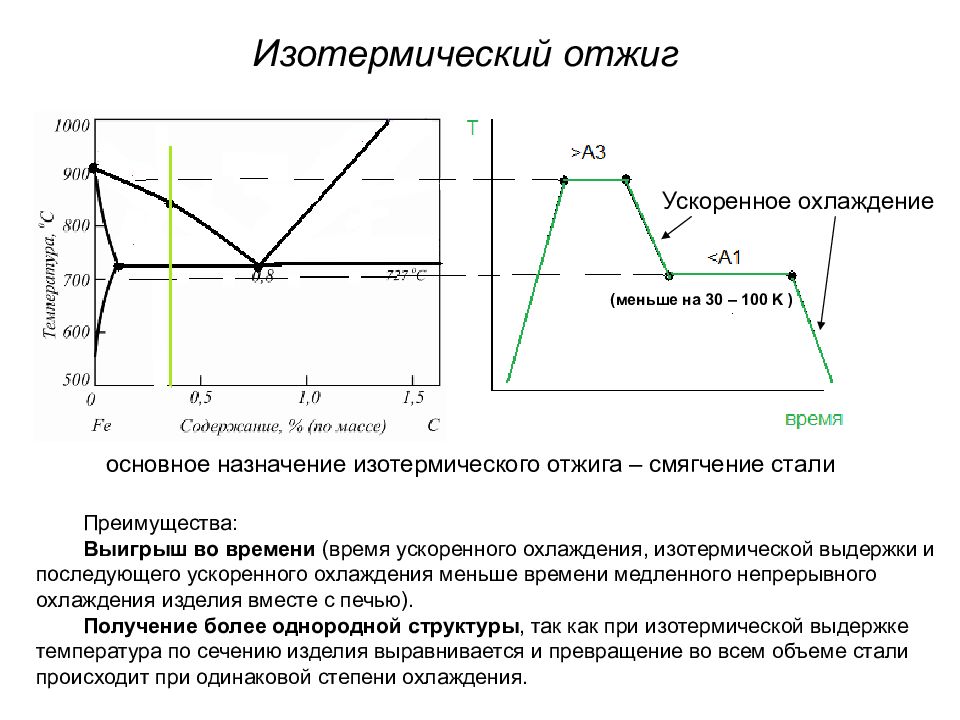

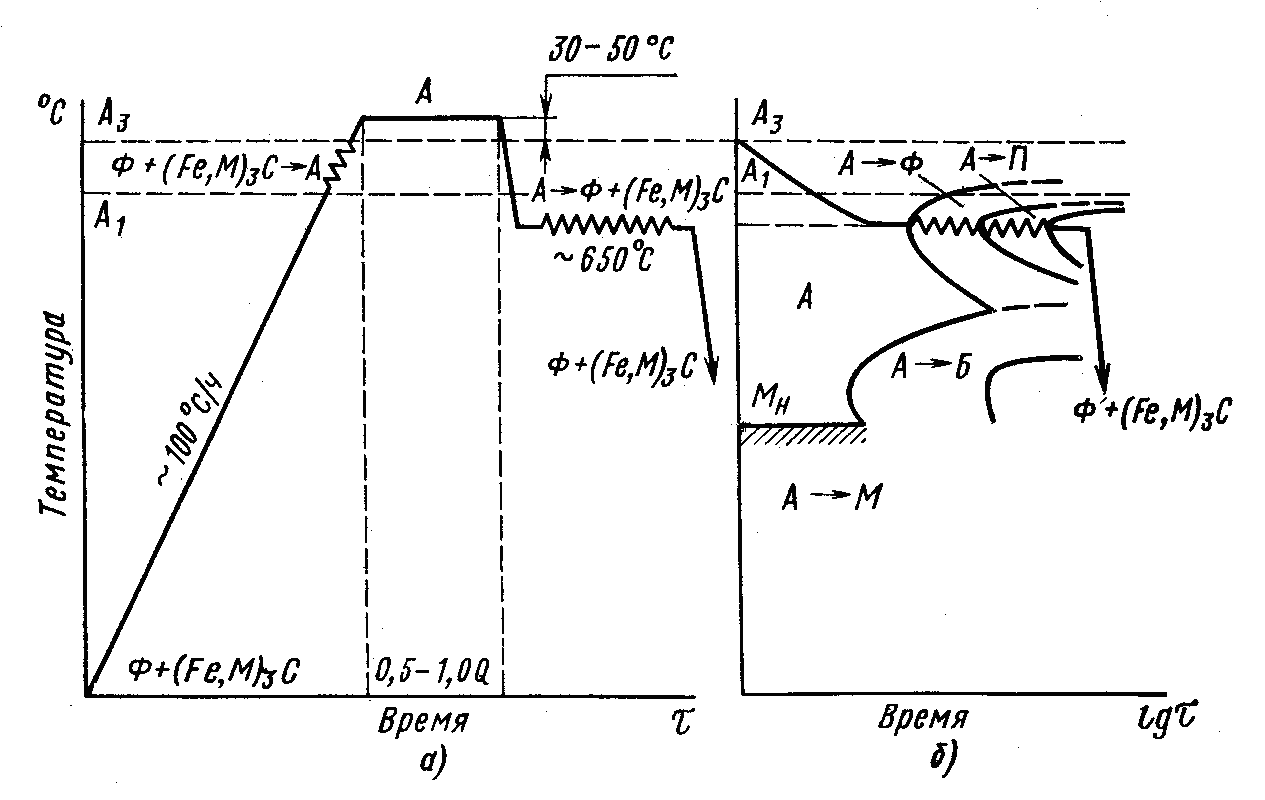

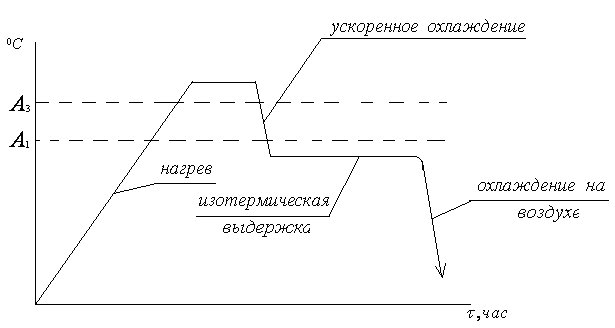

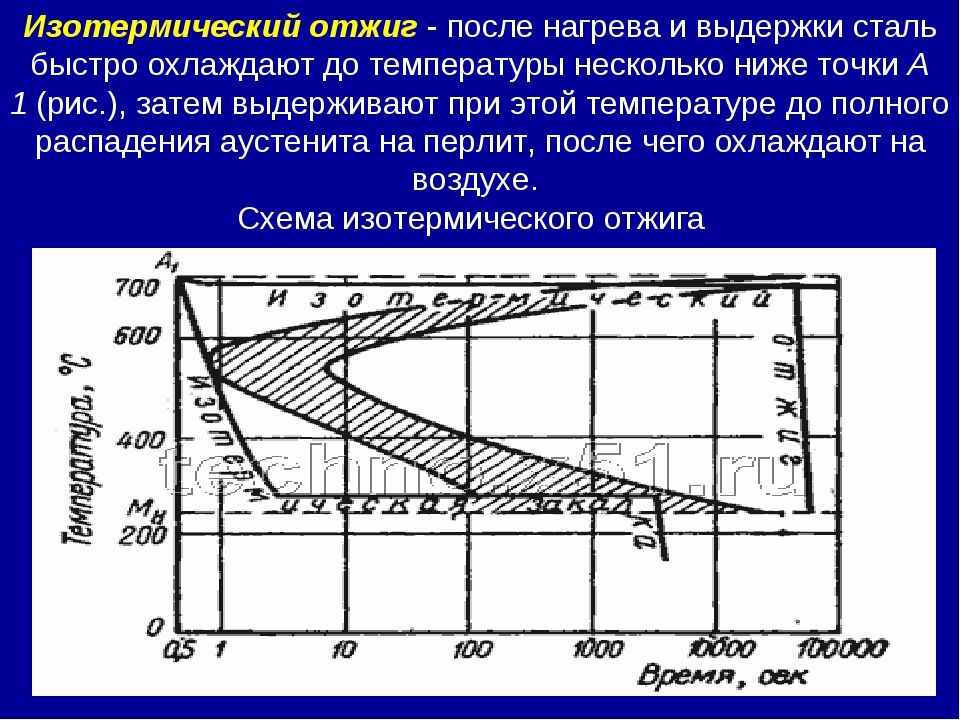

В случае изотермического отжига (рис.1) сталь обычно легированную нагревают, как и для полного отжига, и сравнительно быстро охлаждают (переносом в другую печь) до температуры, лежащей ниже точки А1 (обычно ∼650 °С) и назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.

Рис.1. Схема изотермического отжига (А – аустенит, Ф – феррит, П – перлит): а – график отжига; б – изотермическая диаграмма с кривой охлаждения при изотермическом отжиге |

Разновидностью изотермического отжига является патентирование, при котором изотермическую выдержку дают при температуре, обеспечивающей получение структуры тонкопластинчатого сорбита.

Преимущество изотермического отжига состоит в уменьшении длительности процесса, особенно для легированных сталей, которые приходится очень медленно охлаждать для требуемого снижения твердости. Для наибольшего ускорения отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Другое преимущество изотермического отжига заключается в получении более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается, и превращение по всему объему стали происходит при одинаковой степени переохлаждения.

Изотермический отжиг улучшает обрабатываемость резанием, чистоту поверхности и уменьшает деформации при последующей термической и химико-термической обработке.

Этот отжиг используют для поковок (шестерни, валы, муфты и т. д.) и других заготовок небольших размеров.

При отжиге больших садок (20-30 т и более) быстрое и равномерное охлаждение до температуры изотермической выдержки невозможно. Превращение в отдельных местах садки протекает при разных температурах, что приводит к получению неравномерной структуры и твердости в пределах одной садки, и поэтому для таких садок изотермический отжиг обычно не применяют.

ЛИТЕРАТУРА

- Материаловедение / Ю.М. Лахтин, В.П. Леонтьева. – М.: Машиностроение. 1980. – 493 с.

Отжиг изотермический – Справочник химика 21

Отжиг в термическом анализе может иметь различные цели и осуществляется различным образом. Различают отжиг изотермический, когда образец выдерживают определенное время при заданной температуре, и политермический, когда образец с большей пли меньшей скоростью нагревают (а иногда и охлаждают) от некоторой исходной температуры до заданной.

215]

215]Количественный металлографический анализ. Изотермический отжиг исходных сплавов. [c.34]

Изотермический отжиг загрузка в печь при 700°С [c.408]

Образование флокенов можно предотвратить медленным охлаждением, особенно в интервале температур 250—100 С или изотермическим отжигом в интервале 550—650° С. Сталь, в которой флокены уже образовались, можно исправить, прокаткой на мелкие профили или сильной уковкой, так как при энергичной деформации флокены завариваются [199]. [c.23]

В процессе исследования образцы подвергались ступенчатым отжигам в диапазоне температур 100—1100°С. Величина температурного скачка при переходе от одной изотермической ступени отжига к другой составляла 50 °С, длительность выдержки на каждой ступени — 1 час. [c.63]

Исследование закономерности распухания бериллия при изотермическом отжиге имеет важное значение для установления механизма этого явления. Образцы горячепрессованного бериллия подвергались облучению при температуре 60 °С дозой быстрых нейтронов 5,1- [c.70]

После облучения дозой 2,6-102 нейтр/см2 образцы подвергались изотермическому отжигу (7 отж= ЮОО °С) с периодическим замером их плотности. Было установлено, что склонность материала к распуханию зависит от содержания в нем примесей и от его зернистости (рис. 23). [c.78]

Зависимость найденных скоростей сокращения длины образцов от температуры изотермического отжига представлена графически на рис. 2.14. Характер этой зависимости свидетельствует о термоактивируемой природе изучаемого явления. [c.81]

Поскольку беспорядок на линии Ьс растет с повышением температуры и проявляется это, в числе прочего, в увеличении свободного объема [2], то при переохлаждении на разных неравновесных кривых ниже (тоже мигрирующей) Тпл будут зафиксированы разные степени беспорядка и разные свободные объемы.

Последовательность фазовых превращений при твердофазном синтезе образцов указанных составов изучали в процессе повыщения температуры от 700 до 1150°С с интервалом 50°С, время изотермической выдержки на каждой стадии отжига составляло 5 ч. После каждой стадии проводили рентгенофазовый анализ. Затем реакционные смеси отжигали при 1200°С в течение 165 ч. Продукты синтеза закаливали на воздухе от температуры отжига до комнатной. [c.110]

Значительную склонность к образованию неравновесных систем с развитым переходным слоем имеют системы, получаемые в виде пленок из раствора. В этом случае, формирующаяся всей совокупностью процессов взаимодействия полимера и растворителя, физическая структура образцов, наряду с химическим строением цепей второго полимера, может оказывать влияние на скорость деструктивных превращений полимеров даже после полного удаления растворителя. Предыстория формирования полимерной композиции (химическая природа и термодинамическое качество растворителя в отношении каждого из полимеров, исходная концентрация раствора, соотношение компонентов, тип фазовой диаграммы) сказывается на ряде характеристик полимерной смеси -способности компонентов к взаиморастворимости, изменению конформационного состояния макромолекул каждого полимера, релаксационных свойствах образца. Все это в результате отражается на кинетике химических превращений полимеров. В пользу этого свидетельствуют данные по деструкции пленочных образцов ПВХ в смеси с СКН-18, полученных из совместного раствора в ДХ. Как видно из рис. 3, с ростом концентрации исходного раствора смеси полимеров наблюдается закономерное увеличение скорости деструкции ПВХ.

Фишер с сотр. [13, 14] провел систематические исследования структурных изменений в процессе термической обработки (отжига) монокристаллов и блочных образцов полиэтилена. Полученные результаты показывают, что при отжиге в изотермических условиях между обратной величиной большого периода I, определенной методом малоуглового рассеяния рентгеновских лучей, и плотностью образца существует линейная зависимость, показанная на рис. HI.20. Для простой одномерной модели взаимного расположения кристаллических и аморфных областей, представленной на рис. HI.21, зависимость между d и I может быть выражена следующим уравнением [c.177]

Из полученных в цитированных работах результатов следует, что в отличие от значения большого периода Z, которое возрастает с увеличением продолжительности изотермического отжига, величина А [c.177]

В расплавленных металлах, как и в растворах, коррозия в неподвижной и движущейся жидкости, без нагрузки и в напряженном состоянии имеет различный характер и протекает с различной скоростью. Наиболее простыми являются испытания в статических изотермических условиях. Для определения общей коррозии образцы погружают в обогреваемый сосуд из инертного материала, заполненный расплавленным металлом, или изготавливают из исследуемого материала тигли и чашки, отжигают их для устранения остаточных напряжений и наполняют расплавом используют также герметичные ампулы, изготовленные из того же материала, что и образец. Таким образом исключается возможность изотермического переноса массы в расплавленном металле. Заполнение ампул легкоокисляющимися щелочными металлами проводят на специальных установках в атмосфере инертного газа. Схема одной из таких установок показана на рис. 1.66. [c.87]

Таким образом исключается возможность изотермического переноса массы в расплавленном металле. Заполнение ампул легкоокисляющимися щелочными металлами проводят на специальных установках в атмосфере инертного газа. Схема одной из таких установок показана на рис. 1.66. [c.87]

Снижению жароупорности сплавов с высоким содержанием хрома (выше чем 25 и до 37%) может быть дано следующее объяснение. При многократном медленном охлаждении в процессе окисления или длительном изотермическом отжиге и последующем окислении эти сплавы претерпевают превращение с образованием в незначительных количествах хрупкой а-фазы. По содержанию хрома и алюминия эти сплавы входят, как видно из рис. 1, в двухфазную область, состоящую из аз+ а-фаз. Эти фазы — он тройной твердый раствор аз— имеют различную структуру и оказывают различное сопротивление действию кислорода воздуха. Вследствие этого железо-хромо-алюминиевые сплавы с содержанием Сг выше 25% имеют несколько повышенные потери на окисление. Наряду с этим снижение жароупорности железо-хромо-алюминиевых сплавов указанных составов может быть объяснено также влиянием хрома, как одного из легко окисляющихся элементов. Окисел СггОз, который не вошел в состав твердого раствора окислов железа и хрома в окиси алюминия, является в сравнении с ним более рыхлым, сыпучим, открывающим доступ кислорода воздуха к поверхности металла. Далее образование а-фазы, хотя и не в значительных количествах, происходит с уменьшением объема, при изменении температуры она растрескивается, активная поверхность металла, соприкасающаяся с кислородом воздуха, в связи с этим увеличивается. Все это приводит к увеличению потерь металла на окисление. [c.318]

Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг. Полный отжиг происходит при нагреве до температуры Лсз-I-(3050)°С, выдержке и последующем медленном охлаждении. После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки. [c.144]

После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки. [c.144]

Изотермический отжиг позволяет сократить время термообработки, поскольку в этом случае сталь быстро нагревается до температуры образования аустенита, а затем выдерживается при температуре фазового превращения (около 750 °С) в течение небольшого промежутка времени. Этот достаточно быстрый процесс обычно осуществляется в непрерывном потоке. Материалы, подвергнутые холодной обработке давлением, в процессе отжига нагревают только 1 раз до 650—730 °С, т. е. до температуры, обеспечивающей рекристаллизацию и смягчение стали. Эта операция весьма схожа с нормализацией, в ходе которой осуществляется очистка зерен металла полуобработанных деталей с образованием легкорастворимых кристаллов карбида железа, способных подвергаться дальнейшей термообработке. [c.317]

В высокосериистых углеродных материалах, прошедших изотермический отжиг при температурах десульфуризаш1и (1400+1700°С), активно формируются области когерентного рассеивания (ОКР) двух типов, резко отличаюишеся параметрами структуры в направлении оси с и а . Средние размеры ОКР фафита L превышают 100 нм, значение d oo2 равно межплоскостному расстоянию структуры графита (-0,336 нм) и практически не меняется при увеличении температуры обработки. Размеры ОКР углеродной матрицы L” увеличивается от -10 до -30 нм, величина ( “от уменьшается с ростом температуры обработки от [c.195]

Так как с ростом температуры растворимость, как правило, увеличивается и растет скорость диффузии, изменение температуры является одним из наиболее эффективных путей управления скоростью изотермической перегонки вещества. На этом основаны такие процессы термообработки, как отжиг металлов после механической обработки (наклепа), приводящий к собирательной рекристаллизации зерен до размера, при котором материал, еще сохраняя достаточно высокую твердость, приобретает заметную пластичность, предотвращающую хрупкое разрушение. В горных породах собирательная рекристалли зация является одним из основных механизмов метаморфизма — про десса изменения структуры и минералогического состава породы [c.269]

В горных породах собирательная рекристалли зация является одним из основных механизмов метаморфизма — про десса изменения структуры и минералогического состава породы [c.269]

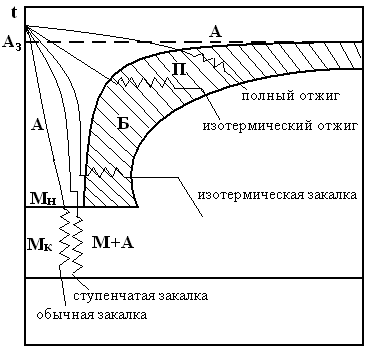

ИЗОТЕРМИЧЕСКИЙ ОТЖИГ – отжиг второго рода, сопровождающийся превращением высокотемпературной фазы в эвтектоидную смесь при постоянной температуре. В процессе И. о. изотермическую выдержку стали проводят при т-ре верхней миним. стойкости аустенита, определяемой но его диаграмме изотермической. Охлаждают сталь ступенчато (до и после изотермической выдержки охлаждение может быть ускоренным), и превращение аустенита происходит во время температурных остановок (ступсне ). В зависимости от числа ступеней различают И. о. одно- и двухступенчатый. И. о. осуществляют в основном для сокращения продолжительности самого процесса отжига, хотя после отжига с превращением аустенита в процессе непрерывного (медленного) охлаждения твердость стали ниже, что обеспечивает ее лучшую обрабатываемость. И. о. [c.491]

Влияние а оз(1.1) электропроводность aWOj. Обнаружено, что при изотермических отжигах (900, 1000 С) с увеличением активности WO3 в газовой фазе электропроводность aW04 монотонно возрастает до определенной величины и остается постоянной до нового изменения Ддаоз. [c.120]

Отжиг в течение 2 ч при 413 К привел к формированию структуры с более совершенными зернами диаметром 0,18 мкм (рис. 3.116). Проведенные в [70] исследования in situ в колоне электронного микроскопа во время изотермического отжига пока- [c.137]

В случае, когда ПВХ образует с ПЭ две несовместимые равновесные фазы (при соосаждении из совместного раствора, простом механическом смешении порошков), ПЭ влияния на устойчивость ПВХ не оказывает. При переосаждении смесей ПВХ-ПЭ, полученных при ИСВДС, практически исчезает ускоряющее влияние ПЭ на распад ПВХ. Такого же эффекта можно добиться и при изотермическом отжиге смесей ПВХ-ПЭ при температуре, превышающей температуру плавления ПЭ (393 К). При использовании в качестве второго полимера полипропилена, блок-сополимера полипропилена с полиэтиленом (БСПЭ), статистического этилен-про-пилепового сополимера (СКЭПТ) и полибутадиена, наблюдаемое изменение скорости деструкции ПВХ подобно тому, что имеет место при деструкции в смесях с ПЭ. Данные исследования смеси ПВХ-ПЭ методами электронной сканирующей микроскопии и рентгеновского микроанализа показывают, что все исследуемые системы микрогетерогенны [9]. Наиболее ярко гетерогенность выражена для систем с преобладающим содержанием ПЭ. Однако, несмотря на термодинамическую несовместимость компонентов, четкая межфазная граница между дисперсной фазой и дисперсионной средой отсутствует. Более того, фазой ПЭ окклюдируется некоторое количество ПВХ. Это следует, например, из сопоставления спект- [c.249]

При использовании в качестве второго полимера полипропилена, блок-сополимера полипропилена с полиэтиленом (БСПЭ), статистического этилен-про-пилепового сополимера (СКЭПТ) и полибутадиена, наблюдаемое изменение скорости деструкции ПВХ подобно тому, что имеет место при деструкции в смесях с ПЭ. Данные исследования смеси ПВХ-ПЭ методами электронной сканирующей микроскопии и рентгеновского микроанализа показывают, что все исследуемые системы микрогетерогенны [9]. Наиболее ярко гетерогенность выражена для систем с преобладающим содержанием ПЭ. Однако, несмотря на термодинамическую несовместимость компонентов, четкая межфазная граница между дисперсной фазой и дисперсионной средой отсутствует. Более того, фазой ПЭ окклюдируется некоторое количество ПВХ. Это следует, например, из сопоставления спект- [c.249]

Вследствие этого молекулярные складки единичных кристаллов представляют собой как бы замороженные кинетические складки, в то время как в блочных ламелях, полученных при достаточно высоких температурах кристаллизации, они успевают в большинстве своем дорасти до термодинамически равновесных размеров. В некоторых полимерах скорость изотермического утолщения с увеличением температуры возрастает настолько, что при небольших временах отжига толщины получающихся ламелей могут по порядку приближаться к длине цепей. К образованию таких ламелей приводит, например, отжиг ПТФЭ при 380 °С в течение нескольких часов (рис. 1.12). [c.46]

Термокинетическая диаграмма по сравнению с диаграм.иой изотермической более подробно отражает процессы, происходящие во время термической обработки стали. Д. т. используют для разработки режимов закалки, отжига и нормализации. Лит. Романов П. В., Радченко Р. П. Превращения аустенита при непрерывном охлаждении стали. Атлас термокинетических диаграмм. Новосибирск, 1960 Попов А. А., Попова Л. Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. Справочник термиста. М., 1965 Лахтин Ю. М., Леонтьева В. П. Материаловедение. М., 1972. [c.359]

М., Леонтьева В. П. Материаловедение. М., 1972. [c.359]

Зубов, анализируя данные по отжигу под высоким давлением, также пришел к выводу о существовании промежуточной фазы [83]. Обнаруженная им высокая скорость изотермического утолщения, по его мнению, связана с уменьшением поверхностной гиббсовой энергии Ое кристаллов новой фазы и малым энергетическим барьером движения концов макромолекул через кристалл. [c.65]

До какой толщины могут увеличиваться ламели при отжиге В большинстве опубликованных работ по матам и блочным образцам сообщается о четырех-пятикратпом увеличении L по сравнению с исходными, т. е. ламели приобретают толщину, равную примерно той, которая получается в случае изотермической кристаллизации при этих же повышенных температурах. Увеличение толщины показывает, что цепи становятся все более и более выпрямленными, особенно в случае сравнительно небольших молекулярных масс, как, например, в ПЭО (см. выше) и ПЭ (Anderson, см. [39, гл. 5]). Но такого же результата, оказывается, можно добиться и для ПЭ обычных молекулярных масс, если производить отжиг при очень малых переохлаждениях и длительное время [105]. [c.81]

По данным Такаянаги с сотр. [31], в результате отжига рыхлые петли, образовавшиеся Нри осаждении кристаллов полибутена-1 из раствора, переходят в плотные петли, как и следовало ожидать. На основании этих результатов можно предположить, что в ходе изотермической кристаллизации должна также суш,ествовать движу-ш,ая сила, способствуюш ая переходу из конформации рыхлой петли в конформацию плотной петли, однако вследствие того, что природа полимера, условия кристаллизации (в особенности температура) и т1 д. оказывают суш,ественное влияние на этот процесс, окончательно решить вопрос о том, происходит или же не происходит структурная реорганизация в полимерных кристаллах, очень трудно. Недавно ДиМарцио [32] предложил новую кинетическую теорию кристаллизации с учетом структуры складки, которая предсказывает, что уже в ходе процесса кристаллизации (т. е. осаждения сегментов макромолекул) следует ожидать резкого складывания цепей. [c.226]

е. осаждения сегментов макромолекул) следует ожидать резкого складывания цепей. [c.226]

Широкими исследованиями установлено необратимое умень-1пение статической прочности на растяжение ряда промышленных эмалевых покрытий при изотермическом нагреве в течение ЗОО4– -900 час. Изменение прочности наблюдали при нагреве до 250°С и 400°С. Уровень снижения прочности различен для стеклоэмалевых и стеклокристаллических покрытий. С целью выяснения воздюнкоэффициенты термического расширения исходных стекол и эмалевых покрытий на их основе. Исследования провели для стекол и покрытий в исходном состоянии, после отжига при температуре 450°С в течение часа и после отжига при температуре 420° в течение 48 часов. Результаты исследования приведены в таблице. [c.97]

Н. удовлетворительными мех. свойствами. Н. высокоуглеродистых (за-эвтектоидных) сталей устраняет це-ментитную сетку, возникающую при медленном охлаждении с т-ры выше Во всех сталях в результате Н. снимаются напряжения, исправляются структурные дефекты (см. Дефекты металлов) после штампования, ковки или прокатки. Часто Н. применяют для общего измельчения структуры перед закалкой. Получающийся при этом более дисперсный эвтектоид облегчает быстрое образование гомогенного аустенита (см. Гомогенная структура) в процессе последующего нагрева под закалку. Если охлаждают на воздухе легированные стали, распад аустенита происходит в температурном интервале ниже перлитного превращения, В результате возникают заметные напряжения и значительно повышается твердость, поэтому такие стали подвергают высокому отпуску при т-ре 550—680° С. Если охлаждение легированных сталей на воздухе приводит к образованию структуры мартенсита, как, напр., в стали марки 18ХНВА, то такой процесс не является нормализацией. Н. применяют чаще, чем отжиг, поскольку она более производительна, может быть осуществлена на меньших производственных площадях с меньшим количеством оборудования (печи используют только для нагрева и выдержки при т-ре нормализации) и рабочей силы. Н. проводят в печах непрерывного и периодического действия, листовую сталь обрабатывают в высокопроизводительных проходных роликовых печах. Для Н. используют также камерные печи с выдвижным подом и колпаковые печи (для толстых листов спец. назначения). По технологии проведения к Н. близка одинарная термическая обработка. В процессе такой обработки сталь нагревают и выдерживают так же, как и при H., а охлаждают в струе воздуха, обеспечивающей повышенную скорость охлаждения структурные превращения происходят в районе изгиба С-кривой изотермического распада аустенита. [c.87]

Н. проводят в печах непрерывного и периодического действия, листовую сталь обрабатывают в высокопроизводительных проходных роликовых печах. Для Н. используют также камерные печи с выдвижным подом и колпаковые печи (для толстых листов спец. назначения). По технологии проведения к Н. близка одинарная термическая обработка. В процессе такой обработки сталь нагревают и выдерживают так же, как и при H., а охлаждают в струе воздуха, обеспечивающей повышенную скорость охлаждения структурные превращения происходят в районе изгиба С-кривой изотермического распада аустенита. [c.87]

Этот принцип действует уже при изотермическом методе работы, так как продукт реакции накапливается в виде макроскопических кристалликов (эффект минерализации). Так, например, малые добавки иода очень способствуют с нтезу С(15е[239] и СгТе[ 48] из элементов при обычном отжиге в ампулах. Многочисленные сульфиды, селениды и теллуриды получаются обычно синтезом из элементов. При этом часто необходимо длительное время нагрева. Напрашивается предположение, что небольшие добавки иода и здесь будут действовать ускоряющим образом. [c.142]

Отжиг изотермический – Энциклопедия по машиностроению XXL

Отжиг 790—810 С, охлаждение с печью до 730 °С, от 730 до 650 °С со скоростью 10—20 град/ч, далее на воздухе (отжиг изотермический) 370 410 590-730 15—25 35-55 44 179-217 [c.330]Пруток кованый. Отжиг. Изотермическая закалка 900 С с выдержкой при 320°С при 340°С Пружины. Отжиг 840— 850 С. Навивка 850— 880 С. Закалка 850— 880 °С, масло. Отпуск 460—470 °С [c.351]

Различные типы титановых сплавов подвергают отжигу, закалке и старению. Отжиг обеспечивает выравнивание структурной неоднородности. Применяют двойной отжиг, изотермический отжиг и неполный отжиг. [c.95]

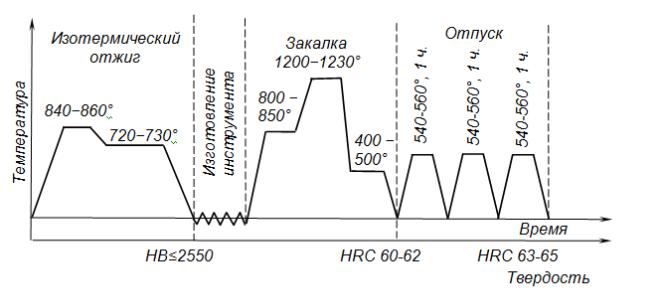

Начиная с 40-х годов исследования и построения диаграмм переохлажденного распада аустенита позволили вести разработку технологических процессов термической обработки на строго научной основе для каждой марки стали в отдельности, позволили пшроко внедрять в производство изотермические процессы (изотермический отжиг, изотермическую закалку на мартенсит, ступенчатую закалку и др.

), в первую очередь — для инструментов и деталей, обладающих упругими свойствами в малых сечениях.

[c.147]

Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг. Полный отжиг происходит при нагреве до температуры Асз ч- (30 -ь 50) С, выдержке и последующем медленном охлаждении. После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки.

[c.144]

), в первую очередь — для инструментов и деталей, обладающих упругими свойствами в малых сечениях.

[c.147]

Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг. Полный отжиг происходит при нагреве до температуры Асз ч- (30 -ь 50) С, выдержке и последующем медленном охлаждении. После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки.

[c.144]Различают (несколько видов отжига полный отжиг, изотермический, гомогенизирующий или диффузионный, неполный отжиг, а также рекристаллизационный. [c.139]

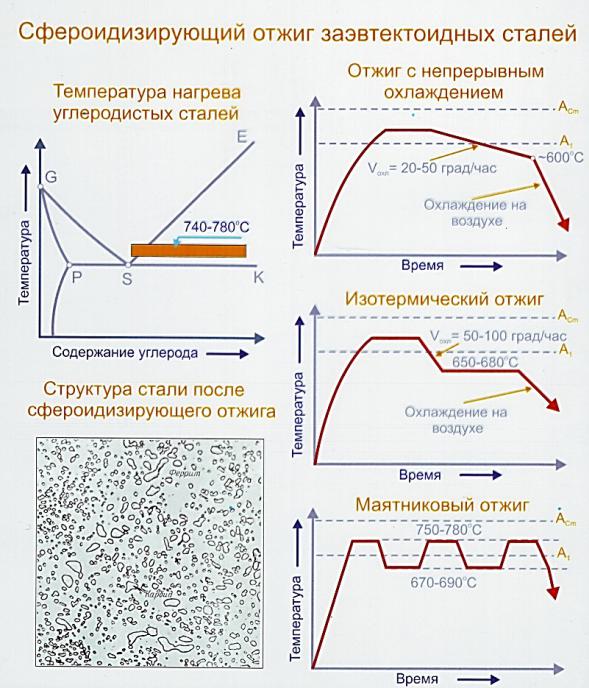

Сталь У ЮА после горячего деформирования и последующего охлаждения на воздухе имеет крупнозернистую структуру пластинчатого перлита (рис. 2.31, а). В таком состоянии сталь не может быть обработана резанием — требуется отжиг для получения зернистого перлита. Существуют два способа отжига изотермический сфероидизирующий отжиг с длительной выдержкой при постоянной температуре и маятниковый отжиг, когда производят кратковременные выдержки попеременно выше и ниже температуры Ах.Е обоих случаях образование сферической формы цементита происходит медленно — в течение 10 ч и более, а в структуре остаются отдельные включения пластинчатого цементита (рис. 2.31, б н е). В случае ТЦО в структуре образуется гомогенный зернистый перлит (рис. 2.31, г). Такая структура зернистого перлита достигается в результате 3-кратного ускоренного нагрева в печи до температуры на 30—50 °С выше точки Ас1, охлаждения на воздухе до температуры 600—620 °С и последующего быстрого охлаждения в воде. Сталь с такой структурой хорошо обрабатывается различными способами резания, а после окончательной закалки и низкого отпуска имеет повышенную износостойкость.

[c. 65]

65]

Изотермический отжиг. В этом случае образец отжигается изотермически при нескольких температурах Ti, Время ti, необходимое для достижения данного значения р, выражается уравнением [c.24]

Отжиг изотермический применяется как подготовка к последующей термической обработке и осуществляется путем нагрева на 30—50° выше точки Ас,, выдержки при этой температуре и последующего ускоренного охлаждения до температуры наименьшей устойчивости аустенита (ниже точки Ас, 1 с выдержкой при этой температуре и последующим охлаждением на воздухе. [c.541]

Различают полный отжиг, изотермический отжиг, неполный отжиг, диффузионный отжиг (гомогенизацию), а также низкотемпературный отжиг (высокий отпуск). [c.137]

Изотермический отжиг. Изотермический отжиг отличается от обычного отжига тем, что процесс распада аустенита происходит не при непрерывном понижении температуры, а при постоянной температуре, близкой к температуре точки Л, (650—680°) (рис. 116). При этом достигается значительное сокращение цикла отжига, т. е. удешевление операции, и гораздо более равномерное распределение твердости по сечению изделий. Увеличивается также однородность свойств и структуры изделий одной садки. Вследствие этих преимуществ перед обычным отжигом изотермический отжиг широко применяют для легированных сталей. [c.153]

Большая устойчивость зерен аустенита легированных сталей, полезная при закалке, крайне вредна при отжиге. Заставить зерна аустенита легированной стали распасться в феррито-карбидную смесь — перлит или сорбит — очень трудно для этого требуется очень медленное охлаждение, гораздо более медленное, чем при отжиге углеродистых сталей. Поэтому в некоторых случаях вместо обычного отжига применяется особый вид отжига — изотермический отжиг. [c.119]

Поковки I —и категории Поковки III—VI категории ковка ковка отжиг изотермический отжиг обдирка обдирка нормализация закалка отпуск отпуск испытания испытания, окончательная механиче- окончательная механическая обработка ская обработка

[c. 233]

233]

Отжиг 2-го рода основан на использовании диффузионных фазовых превращений при охлаждении металлов и сплавов. Существуют следующие виды отжига 2-го рода полный отжиг, неполный отжиг, изотермический отжиг. [c.66]

ЗоХГСА Зернистый или тонкопластинчатый перлит, феррит в виде сетки Отжиг — сфероидизация при 780° С, охлаждение со скоростью 10° С/ч или отжиг изотермический с нагревом до 900 С. с выдержкой 1 ч и изотермической выдержкой при 700 С в течение 10 ч [c.613]

Б. По условиям охлаждения отжиг изотермический — Отж [c.116]

Отжиг сфероидизирующий при 780°, охлаждение 5—10 – в час или отжиг изотермический при 900° в течение 1 часа, изо термическая выдержка при 700° в тече-нпе 8—12 час. [c.210]

Отжиг изотермический при 870° в течение 4 час. и изотермической выдержке при 740° в течение 2 час. [c.210]

Отжиг изотермический На 30 — 50° С вы-ше критической точки Аса (полный отжиг) или в иптер вале температур A i и (неполный отжиг) Ускоренное охлаждение до температуры, лежащей на 150—100 С ниже точки Arj, выдержка при данной температуре для полного распада аустенита и последующее охлаждение (обычно ускоренное) (фиг. 1) Для ускорения процесса отжига сравнительно небольших садок проката или поковок, главным образом — из легированных сталей [c.112]

ВТЗ-1 Закалка Отжиг изотермический поковки, штамповки, пругки кованые 0 до 100 мм прутки кованые 0 свыше 100 мм 880 870 затем 650 2 Вода Воздух 980 882 882 12 8 35 20 Нагруженные детали и конструкции. Свариваемость удовлетворительная. Пластичность при горячей деформации удовлетворительная [c.533]

В железных сплавах отжиг обычно выполняется при нагреве выше верхней точки критической температуры, но временные и температурные циклы изменяются широко, как по максимальной температуре, так и по скорости охлаждения. Это зависит от химического состава и состояния материала, а также желаемых результатов. При применении отжига используют следующие названия процессов отжрп а черный отжиг, синий отжиг, яркий отжиг, отжиг циклический, отжиг в открытом пламени, полный отжиг, графитизирующий отжиг, изотермический отжиг, отжиг для повышения деформируемости, отжиг ориентационный, процесс отжига, охлаждение после отжига, сфе-роидизирующий, докритический отжиг.

[c.893]

При применении отжига используют следующие названия процессов отжрп а черный отжиг, синий отжиг, яркий отжиг, отжиг циклический, отжиг в открытом пламени, полный отжиг, графитизирующий отжиг, изотермический отжиг, отжиг для повышения деформируемости, отжиг ориентационный, процесс отжига, охлаждение после отжига, сфе-роидизирующий, докритический отжиг.

[c.893]

Отжиг изотермический На 30—50 С выше точки Лсз (для доэвтектоид-ной стали) или A i (для заэвтектоидной стали) Ускоренное до температуры наименьшей устойчивости аусте-иита в перлитной области (чаще 650 — 680 С), выдержка при данной температуре для полного распада аустенита и последующее относительна ускоренное охлаждение (рис. 33. в — кривая 4) Для ускорения отжига небольших садок проката или поковок из легированной стали [c.291]

Отжиг изотермический осуществляется нагревом деталей до температуры Асз, A i и АСт (соответственно для сталей доэвтекто-идных, эвтектоидных и заэвтектоидных), выдержкой при температуре ускоренного охлаждения до температуры минимальной устойчивости аустенита с выдержкой при этой температуре до окончательного распада аустенита и последующего охлаждения на воздухе. По результатам изменения физико-механических свойств изотермический отжиг аналогичен полному отжигу, но продолжительность его существенно меньшее. Экономически выгодно подвергать такому отжигу высоколегированные стали. [c.627]

Штампы холодной штамповки, ножи гильотинных ножниц и др. K -XI2T Св-08 (ГОСТ 2246-54) Отжиг. Охлаждение с печью со скоростью 20—40 в час до 500°, затем на воздухе Отжиг изотермический 3—4 ( 850—870 720—750 24-28 HR [c.517]

Отжиг изотермический осуществляется путем наг()ева до нормальной температуры отжига, медленного охлаждения до температуры немного ниже критической точки Ari (700—680°С). выдержки при этой температуре до полного превращени . аустенита и последующего охлаждения на воздухе. Такой отжиг по результатам изменения физико-механических свойств аналогичен полному отжигу, но продолжительность операции резко сокращена. Он применяется исключительно для легированных сталей.

[c.62]

аустенита и последующего охлаждения на воздухе. Такой отжиг по результатам изменения физико-механических свойств аналогичен полному отжигу, но продолжительность операции резко сокращена. Он применяется исключительно для легированных сталей.

[c.62]

Отжиг изотермический (ОтяСцдц) осуществляется путем нагрева до температуры выше интервала превращений, выдержки при этой температуре и последующего ускоренного охлаждения до температуры интервала наименьшей устойчивости аустенита с выдержкой при этой температуре (одно- или двухступенчатой) и последующего охлаждения на воздухе. По результатам изменения физико-механи-ческих свойств изотермический отжиг аналогичен полному отжигу, но продолжительность его резко сокращена. [c.117]

Б. По условиям охлаждения отжиг изотермический — Отжцдо, нормализация — Н. [c.66]

Предварительная тер- . кческая обработка (отжиг изотермический) твердость N3 [c.299]

Предварительная термическая обработка (отжиг изотермический) Отжцз , твердость НВ [c.300]

Отжиг изотермический На 30—50° С выше критической точки Асз (полный отжиг) или в интервале температур Асг и А (неполный от- ст жиг) Уфпроцесса отжига сравнительно небольших садок проката или поковок главным образом нз легированной стали [c.216]

Б. Отжиг изотермический со ступенчатым охлаждением, при котором дается выдержка (остановка) при температуре сравнительно малой устойчивости аустенита до полного его разложения на феррито-карбидную смесь. Скорость охлаждения до температурной остановки иже ее может быть повышенной. По сравнению с отжигом с непрерывным охлаждением изотермический отжиг дает з ач1ительную экономию времен , особенно для легированной стали. [c.377]

Обычный отжиг Изотермический 790-810 2—6 час. С печью со скоростью 10—30° С/час до 650°, далее на воздухе (для ШХ15СГ охлаждение с печью до 600°) 178-207 (4,2-4,5) Зернистый перлит

[c. 823]

823]

Отжиг изотермический Закалка (масло, расгогав солей с добавлением воды), отпуск низкий Поверхностная закалка с индукционным нахревом, отпуск низкий [c.44]

Металловедение (1978) — [ c.310 ]

Металловедение и термическая обработка Издание 6 (1965) — [ c.224 ]

Жаропрочные титановые сплавы (1976) — [ c.144 ]

Металлы и сплавы Справочник (2003) — [ c.444 ]

Инструментальные стали и их термическая обработка Справочник (1982) — [ c.139 ]

Термическая обработка металлов (1957) — [ c.126 ]

Теория термической обработки металлов (1974) — [ c.176 ]

Мастерство термиста (1961) — [ c.54 ]

Металловедение и технология металлов (1988) — [ c.157 ]

Материаловедение Технология конструкционных материалов Изд2 (2006) — [ c.434 ]

Металловедение и термическая обработка (1956) — [ c.377 ]

Металловедение Издание 4 1966 (1966) — [ c.226 ]

Основы металловедения (1988) — [ c.162 , c.163 ]

Изотермический отжиг – Большая Энциклопедия Нефти и Газа, статья, страница 1

Изотермический отжиг

Cтраница 1

Изотермический отжиг отличается от двойного отжига скоростью промежуточного охлаждения ( перенос в другую печь или охлаждение в печи) до температуры второй ступени, вместо охлаждения на воздухе. [1]

[1]

Изотермический отжиг: нагрев 850 – 870 С, охлаждение ео скоростью 40 град / ч до 700 – 720 С, выдержка 3 – 4 ч, охлаждение со скоростью 50 град / ч до 550 С, воздух Подогрев 650 – 700 С. [2]

Изотермический отжиг позволяет снять напряжение, снизить твердость стали, обеспечивает однородность ее структуры, хорошую обрабатываемость резанием. [3]

Изотермический отжиг позволяет сократить время термообработки, поскольку в этом случае сталь быстро нагревается до температуры образования аустенита, а затем выдерживается при температуре фазового превращения ( около 750 С) в течение небольшого промежутка времени. Этот достаточно быстрый процесс обычно осуществляется в непрерывном потоке. Эта операция весьма схожа с нормализацией, в ходе которой осуществляется очистка зерен металла полуобработанных деталей с образованием легкорастворимых кристаллов карбида железа, способных подвергаться дальнейшей термообработке. [4]

Изотермический отжиг, характеризующийся большей скоростью его проведения, несколько отличается от обычного: садка нагревается до температуры 900, выдерживается при этой температуре в течение 1 – 2 час. [5]

Изотермический отжиг сокращает продолжительность циклов, используемых при обычном отжиге высоколегированной стали, с 15 – 30 до 4 – 7 ч и дает однородную структуру и высокое качество изделий. [6]

Изотермический отжиг заключается в нагреве стали выше критической точки Асз и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. [7]

Изотермический отжиг имеет почти вдвое более короткий цикл, чем обычный отжиг. [8]

[8]

Изотермический отжиг, по сравнению с обычным, сокращает цикл отжига почти вдвое. [9]

Изотермический отжиг заключается в нагреве стали выше критической точки АСь и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. При этой постоянной ( изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита ( в доэвтек-тоидной стали – феррита и перлита), и затем охлаждают на воздухе. [11]

Изотермический отжиг состоит из двух ступеней. Сначала сталь нагревают и выдерживают при температуре на 50 – 100 выше верхней критической точки ACl, затем быстро охлаждают до температуры, лежащей на 50 – 100 С ниже точки АГ1, и выдерживают при этой температуре до полного распада аустенита на перлит, а затем охлаждают на воздухе. Изотермический отжиг требует гораздо меньше времени, чем обычный. После полного отжига снижается твердость, повышается пластичность и вязкость, улучшается обрабатываемость резанием. [12]

Изотермический отжиг применяется в основном для заготовок высокоуглеродистых и легированных инструментальных сталей. [13]

Изотермический отжиг заключается в нагреве стали выше критической точки Лс3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. При этой постоянной ( изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита ( в доэвтектоидной стали – феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл, чем обычный отжиг. [14]

Страницы: 1 2 3 4

Отжиг и нормализация углеродистой стали :: Технология металлов

Отжиг стали.

Отжигом называется операция термической обработки, при которой путем нагрева, выдержки при установленных температурах и последующего медленного охлаждения в стали получают устойчивую структуру, свободную от остаточных напряжений. Цель отжига стальных изделий — снять внутренние напряжения, устранить структурную неоднородность, улучшить обрабатываемость резанием и подготовить к последующей термической обработке.

Отжиг стали может быть с фазовой перекристаллизацией: полный, изотермический, на зернистый перлит и диффузионный, а также без фазовой перекристаллизации — рекристаллизационный.

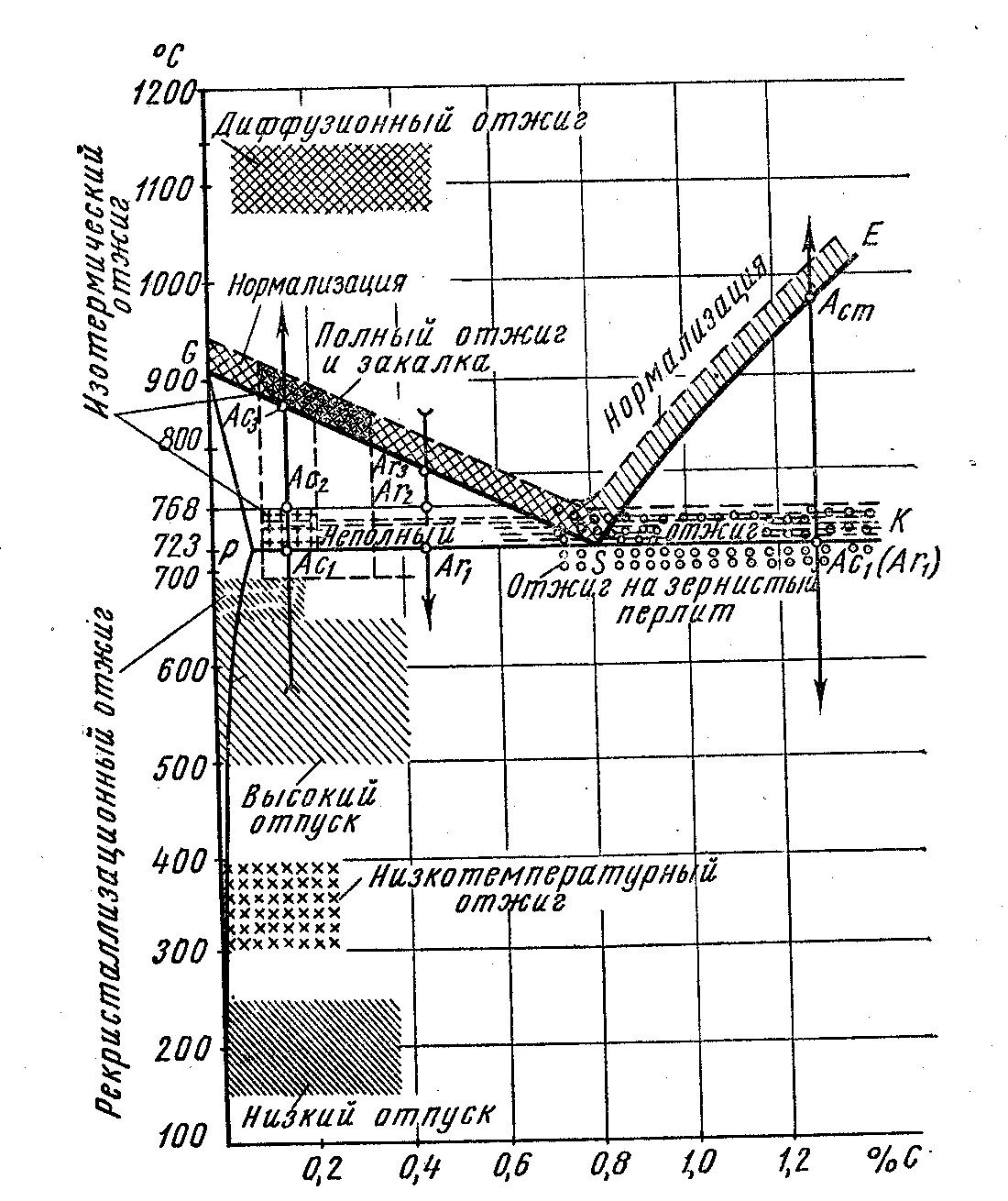

Рис. 1. Интервалы температур для различных видов отжига и нормализации углеродистой стали

Отжиг включает следующие операции.

1. Нагрев стали до температур, на 20—30° превышающих верхнюю критическую точку АС1, т. е. лежащих выше линии GS, — полный отжиг для доэвтектоидных сталей (рис. 1), или нагрев стали до температур, на 30—40° превышающих нижнюю критическую точку AC1 т. е. расположенных выше линии PSK, — неполный отжиг.

2. Выдержка детали в течение времени, достаточного для равномерного прогрева ее по всему сечению до заданных температур и для завершения всех структурных (фазовых) превращений, которые должны полностью закончиться. Законченность структурных превращений в стали при отжиге составляет цель данной операции: лишь в этом случае свойства стали после отжига существенно улучшаются.

3. Медленное охлаждение стали от температур отжига со скоростью, меняющейся (от 10 до 100° в час) в зависимости от марки стали, формы и назначения детали.

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1/4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100—150° в час, легированные — со скоростью 30—50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы. Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают до температуры, на 30—40° превышающей нижнюю критическую точку АС1 (см. рис. 1), т. е. до 750—760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680—750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием. Для мягких доэвтектоидных сталей, содержащих до 0,4—0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Отжигу на зернистый перлит подвергают эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20—30° выше критической точки ACi(см. рис. 54) и после выдержки при рабочей температуре в течение 3—5 часов медленно охлаждают (со скоростью 30—50° в час) до 650—600° С. В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению. В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650—700° С). При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтек-тоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл,

чем обычный отжиг.

Рис. 2. Интервал закалочных температур углеродистой стали

Преимущества изотермического отжига —однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150° С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Нормализация стали.

Нормализацией называется нагрев стали выше линии GSE на 30—50° (см. рис. 1) свыдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали.

Слово «нормализация» указывает на то, что сталь после этой операции получает нормальную, однородную, мелкозернистую структуру; перлит приобретает тонкое строение. Нормализации подвергают отливки и поковки. В настоящее время нормализация распространена в машиностроении больше, чем отжиг, так как она более производительна и дает лучшие результаты.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг.

Отжиг второго рода предназначен для изменения фазового состава. Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные диффузионные фазовые превращения.

Отжиг стали. Отжиг первого рода. Диффузионный отжиг. Отжиг рекристаллизационный. Отжиг для снятия напряжений.

Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряженияи уменьшая структурную неоднородность способствует повышению пластичности и вязкости.

Классификация сталей

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

В зависимости от температуры нагрева различают отжиг:

1. Полный отжиг, с температурой нагрева на 30…50 oС выше критической температуры А3:

Тн = А3 + (30..50)оС

Проводится для доэвтектоидных сталей для исправления структуры.

При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. Неполный отжиг, с температурой нагрева на 30…50oС выше критической температуры А1:

Тн = А1 + (30..50)оС

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига цементит приобретает сферическую форму (сфероидизация). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой дробится цементитная сетка. Структура с зернистым цементитом лучше обрабатываются и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей.

Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправление структуры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием.

3. Циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 oС, затем снова нагрев до температуры 750…760) oС и охлаждение. В результате получают зернистый цементит.

4. Изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50…100oС ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе (рисунок). Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита.

Легирующие элементы. Легирующие элементы стали. Влияние легирующих элементов. Назначение легирующих элементов. Хромансиль.

В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Применяют для легированных сталей.

Режимы изотермического отжига

Изотермический отжиг – обзор

Хорошо известное уравнение JMAK (Weinberg et al .1997) описывает объемную долю преобразованного (кристаллизованного) материала, x , в условиях изотермического отжига как

(1) x (t) = 1 − exp [- (kt) n]

, где t – время, n – так называемый коэффициент Аврами и k – эффективная константа скорости. Характерный график JMAK получается, когда ln [−ln (1 – x )] по сравнению с ln ( t ) строится, образуя прямую линию с наклоном n и пересечением ln ( k ).Теоретически коэффициент Аврами должен быть целым числом, дающим информацию о размерности процесса кристаллизации. Эффективная константа скорости, описывающая скорости зародышеобразования и роста, обычно задается уравнением Аррениуса

(2) k (T) = νexp (−EAkBT)

, где ν – частотный фактор, E A и энергия активации процесса кристаллизации, T абсолютная температура и k B постоянная Больцмана.Параметры E A , ν и n эффективно характеризуют процесс преобразования в формализме JMAK и могут быть относительно легко извлечены из лабораторных измерений, таких как эксперименты по изотермическому отжигу. Однако, когда теория JMAK применяется к анализу широко используемых халькогенидных сплавов, эти характерные и важные параметры могут широко варьироваться от одного измерения к другому. Например, для обычно используемого материала Ge 2 Sb 2 Te 5 заявленные энергии активации обычно составляют ~ 2 эВ (Weidenhof et al .2001), но некоторые значения составляют всего 0,81 эВ (Trappe и др. , 2000), а некоторые достигают 3 эВ (Tominaga и др. , 1998). Для коэффициента Аврами меньше сообщенных значений, n , и они менее согласованы, в пределах от 2,5 до 5,8. Расхождения в представленных частотных факторах, ν , еще более заметны: от 10 17 с –1 до 10 86 с −1 (Weidenhof и др. .2001, Ruitenberg et al. al .2002). Эти вариации, вероятно, являются результатом ограничений самой модели JMAK. В исходном формализме модели JMAK, например, было сделано несколько предположений, а именно, что: (а) зародышеобразование происходит случайно и равномерно, (б) скорость зародышеобразования не зависит от времени, (в) скорость роста не зависит от размера и (d) рост контролируется границей раздела. Такие предположения явно не верны во многих случаях, в том числе во многих технологически важных приложениях, таких как диски памяти и устройства.Конечно, теория JMAK была расширена и улучшена несколькими авторами (Weinberg and Birnie 1996, Wienberg et al .1997), чтобы включить исследования переходных эффектов, неоднородного зародышеобразования, образования анизотропных частиц, неизотермической обработки и т. Д. был использован с хорошим эффектом во многих областях применения.

Что такое отжиг (7 типов процесса отжига)

Что такое отжиг?Процесс нагрева металла или сплава до соответствующей температуры в течение определенного периода времени с последующим медленным охлаждением (обычно с охлаждением в печи) называется отжигом.

Суть отжига заключается в превращении перлита после нагрева стали до аустенизации. После отжига ткань близка к таковой после равновесия.

Цель отжига(1) снизить твердость стали, улучшить пластичность и облегчить механическую обработку и обработку холодной деформацией;

(2) химический состав и организация однородной стали, измельчение зерна, Для улучшения характеристик стали или для подготовки к закалке;

(3) устраняет внутреннее напряжение и процесс упрочнения для предотвращения деформации и растрескивания.

Отжиг и нормализация в основном используются для подготовки к термообработке.

Для деталей с низким напряжением и низкими характеристиками отжиг и нормализация также могут использоваться в качестве окончательной термообработки.

Классификация методов отжигаВ зависимости от температуры нагрева обычно используемый метод отжига делится на:

Рекристаллизационный отжиг с фазовым переходом выше критической температуры (Ac1 или Ac3):

- Полный отжиг

- Диффузионный отжиг

- Неполный отжиг

- Сферизационный отжиг

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг

- Отжиг под напряжением

984 7 Типы отжига под напряжением

Процесс:

Нагрейте сталь выше Ac3 20 ~ 30 ℃, сохраняя тепло в течение определенного периода времени после медленного охлаждения (вместе с печью), чтобы приблизиться к балансу процесса термообработки (полная аустенизация).

Полный отжиг в основном используется для субэвтектических сталей (wc = 0,3 ~ 0,6%), как правило, для среднеуглеродистой стали и отливок из низкоуглеродистой и среднеуглеродистой стали, поковок и горячекатаных профилей, а иногда и для их сварных швов.

Низкоуглеродистая сталь имеет низкую твердость и не подходит для механической обработки.

Когда заэвтектоидная сталь нагревается до аустенитного состояния выше Accm и при медленном остывающем отжиге, Fe3CⅡ выделяется в сетке вдоль границы зерен, прочность, твердость, пластичность и ударная вязкость стали значительно снижаются, что создает скрытую опасность для окончательной термообработки.

Цель:

Мелкое зерно, однородная структура, устранение внутренних напряжений, снижение твердости и улучшение обработки стали.

Ткань после полного отжига доэвтектической стали – F + P.

Для повышения производительности фактического производства детали будут извлекаться из печи для воздушного охлаждения при охлаждении отжигом до температуры около 500 ℃.

Изотермический отжигПолный отжиг занимает много времени, особенно когда аустенитная сталь более устойчива.

Если сталь для аустенитизации охлаждается до температуры немного ниже, чем Ar1, она изменяется от A до P, а затем от холода до комнатной температуры, что может значительно сократить время отжига. Такой метод отжига называется изотермическим отжигом.

Процесс:

Нагрейте сталь до температуры выше Ac3 (или Ac1). После надлежащего времени сохранения тепла его можно охладить до определенной температуры в перлитной области, а затем аустенитное тело превратится в перлит, а затем процесс термообработки будет охлажден до комнатной температуры.

Цель:

То же, что и полный отжиг, изменение легче контролировать.

Подходит для более стабильной стали A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения однородной организации и производительности.

Однако он не подходит для стальных деталей большого сечения и материалов для больших печей периодического действия, поскольку изотермический отжиг нелегко достичь изотермической температуры внутренней или периодической заготовки.

Неполный отжигПроцесс:

Нагрев стали до Ac1 ~ Ac3 (доэвтектическая сталь) или Ac1 ~ Accm (заэвтектическая сталь). Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

В основном используется для получения сферических перлитных тканей для заэвтектической стали с целью устранения внутренних напряжений, снижения твердости и улучшения обрабатываемости.

Сферификационный отжиг – это разновидность неполного отжига.

Сферический отжигПроцесс термической обработки для сферизации карбида в стали с получением гранулированного перлита.

Процесс:

При нагревании до температуры на 20 ~ 30 ℃ выше, чем Ac1, время выдержки не должно быть слишком длинным, обычно 2 ~ 4 часа. Обычно методом охлаждения печи или изотермическим методом при температуре около 20 ℃ ниже Ar1 в течение длительного времени.

Он в основном используется для эвтектоидной и заэвтектической стали, такой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т. Д.

После прокатки и ковки заэвтектоидной стали ткань, охлаждаемая воздухом, представляет собой пластинчатый перлит и ретикулярный цементит. Такая ткань твердая и хрупкая, ее не только трудно разрезать, но и легко деформировать и растрескивать в процессе последующей закалки.

При сфероидизирующем отжиге получают шаровидный перлит. В глобулярном перлите науглероженное тело выглядит как сферическая частица, а дисперсия распределяется по ферритной матрице. Сферический перлит не только имеет низкую твердость, но и удобен в обработке.

Кроме того, зерно аустенита непросто стать крупным при нагревании, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали присутствует ретикулярный цементит, необходимо исключить процесс нормализации перед сфероидизирующим отжигом, чтобы гарантировать нормальный сферизационный отжиг.

Цель:

Снижение твердости, однородная структура, улучшение обрабатываемости для подготовки к закалке.

Существует множество методов сферификационного отжига, в основном включают:

A) один процесс сферификационного отжига:

Нагрейте сталь до Ac1 более чем на 20 ~ 30 ℃, сохраняя тепло в течение соответствующего времени, а затем с помощью печи медленного охлаждения. . Требуется, чтобы исходная ткань была тонко слоистым перлитом и отсутствовала науглероживающая сеть.

B) процесс изотермического сферификационного отжига:

После термоизоляции стали вместе с печью, охлаждаемой до температуры немного ниже изотермической температуры Ar1 (обычно в Ar1 ниже 10 ~ 30 ℃).

После изотермической печи с медленным охлаждением до примерно 500 ℃, затем вынимают для охлаждения на воздухе.

Он имеет преимущества короткого периода, равномерной сфероидизации и легкого контроля качества.

C) Процесс возвратно-поступательного сферического отжига.

Диффузионный отжиг (равномерный отжиг)Процесс:

Нагрейте слитки, отливки или поковки до температуры, которая немного ниже температуры твердой фазы в течение длительного времени, затем медленно охладите, чтобы устранить неравномерность химического состава.

Цель:

Устранить дендритную сегрегацию и региональную сегрегацию в процессе затвердевания, гомогенизировать состав и организацию.

Температура диффузионного отжига очень высока, обычно на 100 ~ 200 ℃ выше Ac3 или Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10-15 часов.

После диффузионного отжига требуется полный отжиг и нормализация для измельчения ткани.

Применяется для некоторых высококачественных легированных сталей и сегрегации серьезных отливок и слитков легированной стали.

Отжиг для снятия напряженийПроцесс:

Нагрейте сталь до определенной температуры ниже Ac1 (обычно 500 ~ 650 ℃), установите изоляцию и затем охладите в печи.

Температура отжига под напряжением ниже, чем A1, поэтому отжиг под напряжением не вызывает организационных изменений.

Цель:

Устранить остаточное внутреннее напряжение.

Рекристаллизационный отжигРекристаллизационный отжиг также известен как промежуточный отжиг.

Он предназначен для нагрева холодной деформации металла до температуры рекристаллизации для поддержания соответствующего времени, чтобы зерно деформации могло быть преобразовано в однородные и равные осевые зерна, чтобы исключить технологическое упрочнение и остаточное напряжение.

Генерация рекристаллизации сначала должна иметь определенную холодную пластическую деформацию, а затем должна быть нагрета до температуры выше определенной.

Минимальная температура рекристаллизации называется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации обычных металлических материалов составляет:

T рекристаллизация = 0,4T расплав

Нагревание температуры рекристаллизационного отжига должно быть выше, чем самая низкая температура рекристаллизации 100 ~ 200 ℃ (минимальная температура рекристаллизации стали составляет около 450 ℃)

Медленное охлаждение после надлежащего сохранения тепла.

Как выбрать метод отжигаВыбор метода отжига обычно основан на следующих принципах:

(1) различные стали с доэвтектоидной структурой обычно выбирают полный отжиг.

Для сокращения времени отжига можно использовать изотермический отжиг.

(2) сфероидизирующий отжиг обычно используется для заэвтектических сталей.

Если запрос невысокий, можно не завершать отжиг.

Инструментальная сталь, подшипниковая сталь часто применяется сфероидизированным отжигом.

Холодная экструзия и холодная высадка деталей из низкоуглеродистой или среднеуглеродистой стали иногда используются для сферического отжига;

(3) для исключения технологического упрочнения можно использовать рекристаллизационный отжиг;

(4) для устранения внутреннего напряжения, вызванного различной обработкой, можно использовать отжиг под напряжением;

(5) Для улучшения неоднородности структуры и химического состава высококачественной легированной стали часто применяют диффузионный отжиг.

Проверьте этоЧто такое отжиг? Термическая обработка сталей – отжиг

Что такое отжиг?

Отжиг – это процесс, с помощью которого свойства стали улучшаются в соответствии с требованиями к обрабатываемости. Отжиг – это процесс нагрева стали немного выше критической температуры стали (723 градуса по Цельсию), позволяющий ей очень медленно остыть.

Виды отжига

Существуют различные виды отжига.

- Полный отжиг – Процесс включает в себя нагрев стали на 30-50 градусов по Цельсию выше критической температуры стали и поддержание температуры в течение определенного периода времени, а затем позволяет материалу медленно остыть внутри самой печи без каких-либо принудительные средства охлаждения. Горячеобработанные листы, поковки и отливки из средне- и высокоуглеродистых сталей требуют полного отжига.

2. Процесс отжига – Этот процесс в основном подходит для низкоуглеродистой стали.Материал нагревается до температуры чуть ниже нижней критической температуры стали. Холоднодеформированная сталь обычно имеет повышенную твердость и снижает пластичность, что затрудняет работу. Эти характеристики улучшаются при технологическом отжиге. В основном это выполняется для холоднокатаной стали, например, для проволочно-тянутой стали и т. Д.

3. Отжиг для снятия напряжений – Крупные отливки или сварные конструкции склонны испытывать внутренние напряжения, возникающие в основном во время их изготовления и неравномерного охлаждения.Это внутреннее напряжение вызывает хрупкость в отдельных местах отливок или конструкций, что может привести к внезапному разрушению или разрушению материала. Этот процесс включает нагревание отливки или конструкции примерно до 650 градусов по Цельсию. Температуру поддерживают постоянно в течение нескольких часов и дают медленно остыть.

4. Spherodise Annealing – это процесс обработки высокоуглеродистой и легированной стали с целью улучшения их обрабатываемости. Этот процесс улучшает внутреннюю структуру стали.Это можно сделать двумя способами

а. Материал нагревают чуть ниже нижней критической температуры примерно 700 градусов по Цельсию, температуру поддерживают в течение примерно 8 часов и дают ему медленно остыть.

г. Поочередное нагревание и охлаждение материала между температурами чуть выше и ниже нижней критической температуры.

- Изотермический отжиг – Это процесс, при котором сталь нагревается выше верхней критической температуры.Это вызывает быстрое преобразование структуры стали в структуру аустенита. Затем сталь охлаждают до температуры ниже нижней критической температуры примерно от 600 до 700 градусов по Цельсию. Это охлаждение осуществляется с помощью средств принудительного охлаждения. Затем температуру поддерживают постоянной в течение определенного времени для создания однородной структуры в материале. В основном это применимо для низкоуглеродистых и легированных сталей для улучшения их обрабатываемости.

Преимущества отжига

Ниже приведены некоторые преимущества отжига.

· Смягчает сталь.

· Улучшает обрабатываемость стали.

· Повышает пластичность стали

.· Повышает ударную вязкость стали

.· Улучшает однородность стали

.· Размер зерна стали значительно улучшен отжигом

· Подготавливает сталь к дальнейшей термообработке.

3.7.1.1 Процессы отжига стали

В таблице 3-5 показаны пять основных процессов отжига стали.

Таблица 3-5 Основные процессы отжига углеродистых и легированных сталей

Материал | Назначение | Процесс | Комментарии |

|---|---|---|---|

| от 0,30% до 0,60% углерода | Облегчить обработку | Полный отжиг: нагрейте до температуры от 28 до 56 ° ° C (от 50 до 100 ° F) выше верхнего критического предела и медленно охладите с заданной скоростью. | Длительное время цикла, иногда много часов. |

| Углерод до 0,25% | Облегчить холодную обработку | Технологический отжиг (докритический отжиг или отжиг для снятия напряжения): нагрейте до точки чуть ниже нижней критической точки, выдержите заданное время и охладите. | |

| 0,69% или выше Углерод | Облегчить холодную обработку или механическую обработку | Сфероидизация: нагревание чуть ниже критической точки или чуть выше и медленное охлаждение (5.5 ° C или 10 ° F в час) через критическую точку. | |

| Все | Нормализация: 1 нагреть до 55-85 ° C (100-150 ° F) выше верхней критической точки и медленно охладить. | Обеспечивает однородный размер аустенитного зерна при повторном нагреве для упрочнения и улучшает ударную вязкость. | |

| Тонкие секции или мелкие детали | Изотермический отжиг (циклический отжиг): нагреть выше верхней критической точки, быстро охладить до заданного уровня, выдержать, затем охладить до комнатной температуры. | Быстрый цикл. |

1 Нормализация часто требуется для деталей, которые будут закалены и отпущены. Этот процесс отжига уменьшает размер зерна и улучшает ударную вязкость металла.

Вернуться к содержанию

множество ( ‘#markup’ => ‘Пять основных процессов отжига стали показаны в таблице 3-5.

Таблица 3-5 Основные процессы отжига углеродистых и легированных сталей

Материал | Назначение | Процесс | Комментарии |

|---|---|---|---|

| 0.От 30% до 0,60% углерода | Облегчить обработку | Полный отжиг: нагрейте до температуры от 28 до 56 ° ° C (от 50 до 100 ° F) выше верхнего критического предела и медленно охладите с заданной скоростью. | Длительное время цикла, иногда много часов. |

| Углерод до 0,25% | Облегчить холодную обработку | Технологический отжиг (докритический отжиг или отжиг для снятия напряжения): нагрейте до точки чуть ниже нижней критической точки, выдержите заданное время и охладите. | |

| 0,69% или выше Углерод | Облегчить холодную обработку или механическую обработку | Сфероидизация: нагрев до чуть ниже критической точки или чуть выше и медленное охлаждение (5,5 ° C или 10 ° F в час) до критической точки. | |

| Все | Нормализация: 1 нагреть до 55-85 ° C (100-150 ° F) выше верхней критической точки и медленно охладить. | Обеспечивает однородный размер аустенитного зерна при повторном нагреве для упрочнения и улучшает ударную вязкость. | |

| Тонкие секции или мелкие детали | Изотермический отжиг (циклический отжиг): нагреть выше верхней критической точки, быстро охладить до заданного уровня, выдержать, затем охладить до комнатной температуры. | Быстрый цикл. |

1 Нормализация часто требуется для деталей, которые будут закалены и отпущены.Этот процесс отжига уменьшает размер зерна и улучшает ударную вязкость металла.

Вернуться к содержанию

‘, ‘#printed’ => правда, ‘#type’ => ‘разметка’, ‘#pre_render’ => множество ( 0 => ‘drupal_pre_render_markup’, 1 => ‘ctools_dependent_pre_render’, ), ‘#children’ => ‘Пять основных процессов отжига стали показаны в таблице 3-5.

Таблица 3-5 Основные процессы отжига углеродистых и легированных сталей

Материал | Назначение | Процесс | Комментарии |

|---|---|---|---|

| 0.От 30% до 0,60% углерода | Облегчить обработку | Полный отжиг: нагрейте до температуры от 28 до 56 ° ° C (от 50 до 100 ° F) выше верхнего критического предела и медленно охладите с заданной скоростью. | Длительное время цикла, иногда много часов. |

| Углерод до 0,25% | Облегчить холодную обработку | Технологический отжиг (докритический отжиг или отжиг для снятия напряжения): нагрейте до точки чуть ниже нижней критической точки, выдержите заданное время и охладите. | |

| 0,69% или выше Углерод | Облегчить холодную обработку или механическую обработку | Сфероидизация: нагрев до чуть ниже критической точки или чуть выше и медленное охлаждение (5,5 ° C или 10 ° F в час) до критической точки. | |

| Все | Нормализация: 1 нагреть до 55-85 ° C (100-150 ° F) выше верхней критической точки и медленно охладить. | Обеспечивает однородный размер аустенитного зерна при повторном нагреве для упрочнения и улучшает ударную вязкость. | |

| Тонкие секции или мелкие детали | Изотермический отжиг (циклический отжиг): нагреть выше верхней критической точки, быстро охладить до заданного уровня, выдержать, затем охладить до комнатной температуры. | Быстрый цикл. |

1 Нормализация часто требуется для деталей, которые будут закалены и отпущены.Этот процесс отжига уменьшает размер зерна и улучшает ударную вязкость металла.

Вернуться к содержанию

‘, )Какие существуют различные типы процесса отжига стали?

Инженерные справочники описывают отжиг как процесс снижения напряжения. Заготовка попадает в печь, нагревается до температуры превращения, затем медленно остывает до комнатной температуры. Твердая и напряженная при входе в печь для термообработки, деталь выходит с более мягкой, пластически деформируемой структурой.Если вернуться к использованию различных марок стали, существует несколько способов отжига этих заготовок из сплава.

Полный отжиг

При использовании этого метода стальные детали нагревают до тех пор, пока они не станут примерно на 30 ° C более горячими, чем их критическая температура преобразования. При такой выдержке в течение определенного периода времени металлу дают остыть естественным путем. После завершения фазы охлаждения и исчезновения внутренних напряжений обрабатываемость станка и мелкозернистая микрокристаллическая структура развиваются.

Изотермический отжиг

При доведении температуры стальной заготовки до критической температуры преобразования, аналогично процессу полного отжига, сплав принудительно охлаждается. При более низкой критической температуре начинается период выдержки. Зерно стали превращается в перлитную фазу. На заключительном этапе сталь медленно остывает. При изотермическом отжиге используются сложные термические кривые для достижения четко контролируемых результатов.

Сферический отжиг

Небольшое изменение циклической тепловой кривой приводит к повышению температуры печи на 20-30 ° C.При такой выдержке от 2 до 4 часов при термической пропитке образуется шаровидный перлит, который равномерно распределяется по всей длине и ширине стальной детали. Шаровидные карбиды составляют основу инструментов из углеродистой стали, которые должны сохранять усталостную и ударопрочную форму.

Рекристаллизационный отжиг

Также называемый промежуточным отжигом, этот вариант темы пропитывает сталь печным теплом до тех пор, пока зерно деформации не станет однородным и однородным.Промежуточный отжиг нейтрализует технологическое упрочнение и остаточное напряжение, зафиксированное сталью, так что многоступенчатая операция холодной обработки может протекать без происшествий.

Диффузионный отжиг

При повышении температуры печи до тех пор, пока сталь не достигнет состояния твердофазной линии, уровень тепловой энергии сохраняется. По прошествии более 10 часов, но не более 15 часов стальным заготовкам дают остыть. После достижения комнатной температуры химический состав стали более стабильный, чем до процесса.Работа диффузии обычно требует второго прохода, который выполняется как операция полного отжига или проход нормализации сплава.

Процедура полного отжига обычно подходит для большинства применений и сталей, но существуют варианты с высоким и низким содержанием углерода. Думайте о контрастирующих процедурах как о вариантах материала и конкретных приложений. Например, детали инструмента или подшипниковой стали следует подвергнуть сфероидальному отжигу, чтобы они приобрели твердосплавную прочность. Для контроля остаточных напряжений происходит изменение температуры, запускаются точные кривые отжига, а зернистая структура гомогенизируется или приобретает специфические свойства.

Изотермическая закалка – Ajax

Применения и материалы для аустемперирования

Закаленный металл прочнее, пластичнее, устойчив к ударам и менее подвержен деформации. Этот процесс обычно используется для создания прочных тонких деталей из углеродистой стали или высокопрочного чугуна. Общие аустемперированные компоненты включают:

- Комплектующие к сельхозтехнике

- Шестерни автомобильные трансмиссии

- Комплектующие для спецтехники

- Режущие лезвия

- Детали орудия

- Зажимы

- Зажимы; Ремни безопасности в автомобилях, Промышленная безопасность

Области применения и материалы для закалки

Закаленный металл достигает наивысшего уровня по шкале Роквелла среди всех процессов закалки.Этот процесс используется для достижения минимальной деформации в очень больших деталях в авиационной промышленности, а также в очень твердых деталях. Некоторые типичные детали из закаленной древесины включают:

- Коленчатые валы

- Шестерни

- Детали промышленного оборудования

- Стойка для вертолета

Общие изотермические закаленные материалы включают:

Углеродистая сталь, легированные стали и железоявляются наиболее закаленными материалами при использовании этих методов из-за высокого содержания углерода, которое помогает облегчить превращения при различных температурах.

Процесс изотермического отверждения

Этот процесс упрочняет углеродистую сталь и другие сплавы железа со средним и высоким содержанием углерода за счет нагрева металла до температуры, которая разрушает его кристаллическую структуру до состояния аустенита.

После того, как изделие становится аустенитом, процессы Martempering или Austempering расходятся:

Темперинг

- После превращения в аустенит следующим шагом является последовательная и быстрая закалка этой детали, чтобы предотвратить образование бейнита или перлита.