Отжиг отпуск закалка: Высокий отпуск или отжиг — Термообработка

alexxlab | 26.05.1993 | 0 | Разное

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация. Материаловедение: конспект лекций [litres]

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

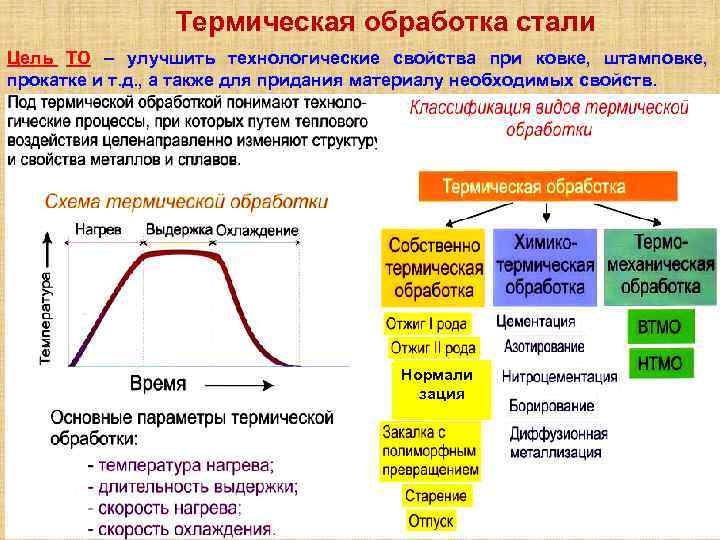

Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры.

Термическая обработка подразделяется на следующие виды: собственно термическая, химико—термическая и деформационно—термическая. Собственно термическая обработка не предусматривает какого—либо иного воздействия, кроме температурного. Если при нагревах изменяется состав металла (сплава) – его поверхностных слоев – в результате взаимодействия с окружающей средой, то такая термическая обработка называется химико—термической (ХТО), а если наряду с температурным воздействием производится еще и деформация, вносящая соответствующий вклад в изменение структуры, то такая термическая обработка называется деформационно—термической.

Разные виды деформационно—термической обработки разделяются в зависимости от характера фазовых превращений и способа деформации.

Собственно термическая обработка подразделяется на: отжиг первого и второго рода, закалку с полиморфным превращением и закалку без полиморфного превращения, отпуск и нормализацию.

Отжиг вообще – это процесс термической обработки, при котором металл сначала нагревают до определенной температуры, выдерживают заданное время при этой температуре, а затем медленно охлаждают, чаще всего вместе с печью. Отжиг первого рода – нагрев металла, который имеет неустойчивое состояние в результате предшествовавшей обработки (кроме закалки), приводящий металл в более устойчивое состояние. Основные подвиды: гомогенизационный отжиг, рекристаллизационный отжиг, отжиг для снятия внутренних напряжений. Отжиг второго рода – нагрев выше температуры превращения с последующим медленным охлаждением для получения стабильного структурного состояния сплава.

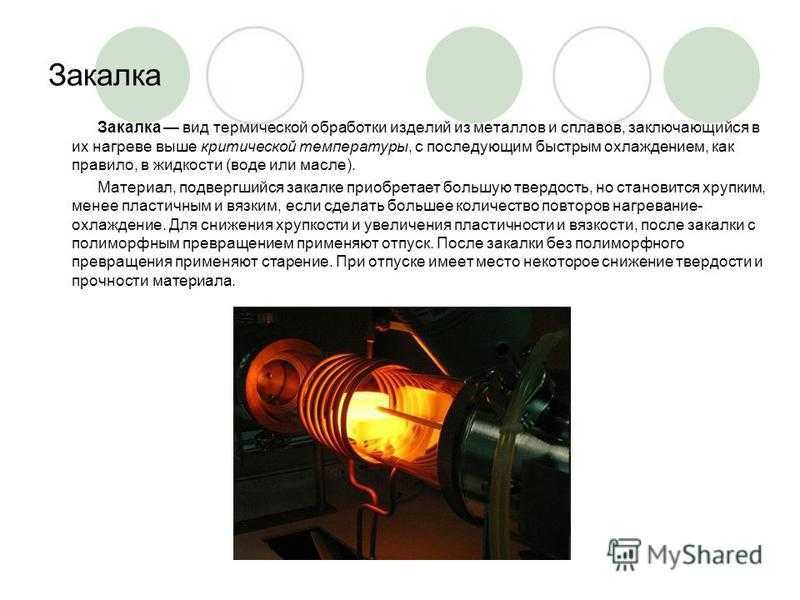

Закалка с полиморфным превращением – нагрев выше температуры полиморфного превращения с последующим достаточно быстрым охлаждением для получения структурно—неустойчивого состояния. Закалка без полиморфного превращения – нагрев до температур, вызывающих структурные изменения (чаще всего для растворения избыточной фазы) с последующим быстрым охлаждением для получения структурно—неустойчивого состояния – пересыщенного твердого раствора. Отпуском называется процесс термической обработки, при котором закаленная сталь нагревается ниже критической точки Ас1, выдерживается определенное время, а затем охлаждается.

Нормализация – один из видов термической обработки При нормализации сталь нагревают до температур, на 30–50 °C превышающих верхние критические температуры, затем выдерживают необходимое время, а потом охлаждают на спокойном воздухе для получения тонкопластинчатой перлитной структуры. От отжига нормализация отличается более быстрым охлаждением.

Данный текст является ознакомительным фрагментом.

4.8. Электронный отжиг кремниевых пластин

4.8. Электронный отжиг кремниевых пластин Тем временем для установки электронного отжига было, наконец, выделено оборудование и соответствующее помещение. Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

Виды предварительной обработки заготовок

Виды предварительной обработки заготовок

Если листовой металл или трубы, которые используются в работе, не имеют видимых повреждений, а именно: листы ровные; трубы не погнутые; металл чистый, без следов ржавчины, окалины и т. д., то это, конечно, идеальный вариант. Но чаще

Но чаще

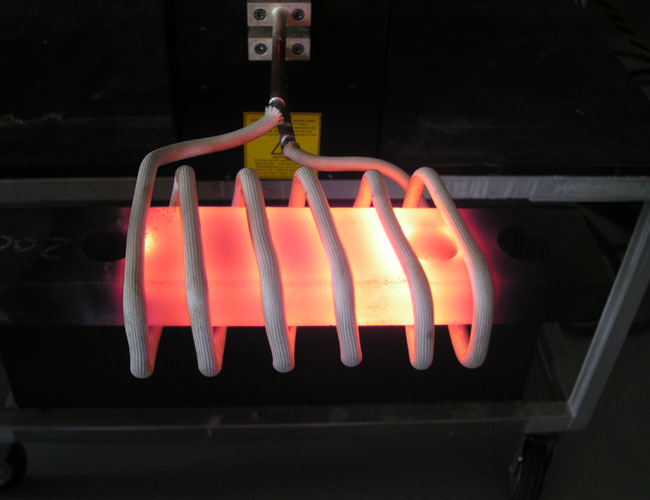

5. Поверхностная закалка

5. Поверхностная закалка Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали или сплава. Она отличается от других способов закалки методом нагрева.При такой обработке до температуры закалки нагревают

51. Разновидности манометров

51. Разновидности манометров Жидкостные манометры: они не позволяют измерять значительных давлений: максимальные показания манометра зависят от самих линейных параметров манометра.Особенностью этого манометра является то, что середина змееобразной трубки, которая

6. Закалка и выносливость

6. Закалка и выносливость

Напряженно и ответственно боевое дежурство у экранов радиолокаторов, пультов пуска и контроля ракетных систем. Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

4.6. Снятие бляшки, отжиг и отбеливание

4.6. Снятие бляшки, отжиг и отбеливание Подогрейте пластину паяльной лампой или электрорефлектором и снимите со смоляной подложки. Затем отожгите металл – он станет вновь пластичным, но на нем останется окалина, которую нужно снять отбеливанием. Как это делается, вы уже

2.3. Учет и отпуск спирта на производственно-технические нужды со склада предприятия

2.3. Учет и отпуск спирта на производственно-технические нужды со склада предприятия 2.3.1. Согласно действующим на предприятии нормам расхода этилового спирта каждому подразделению устанавливаются лимиты потребления спирта на планируемый год. Подписанные главным

30.

Роль термической обработки в повышении качества конструкционных материалов

Роль термической обработки в повышении качества конструкционных материалов30. Роль термической обработки в повышении качества конструкционных материалов Основные предпосылки для получения необходимого комплекса механических и других свойств у конструкционных сплавов закладываются при их разработке и выплавке.Реализация же требуемых

32. Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава,

Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава,

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации Отжигом называют нагревание и медленное охлаждение стали. Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

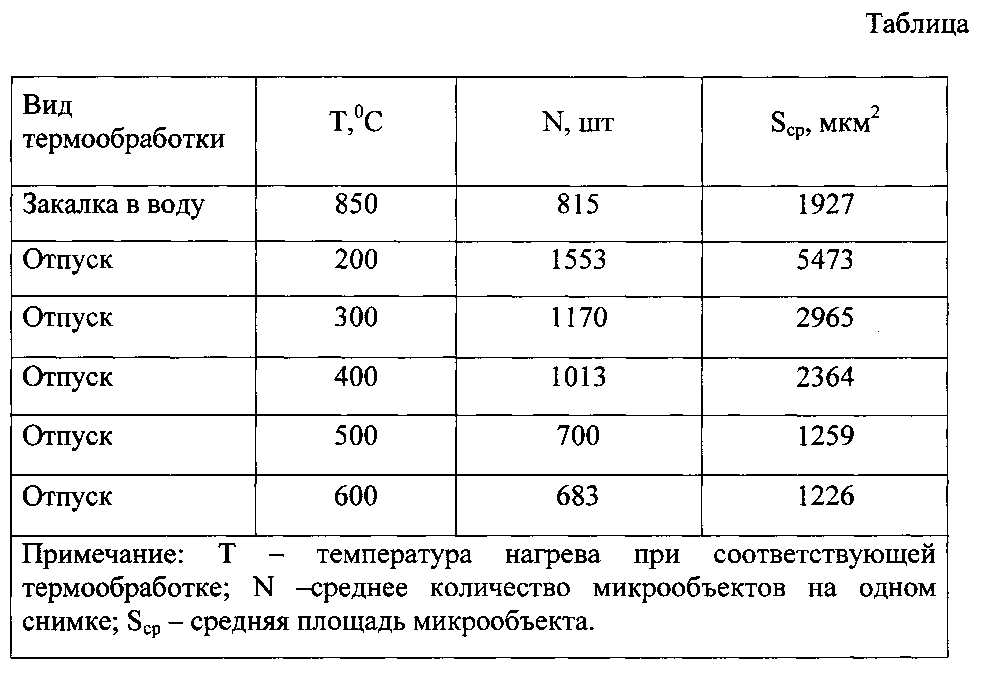

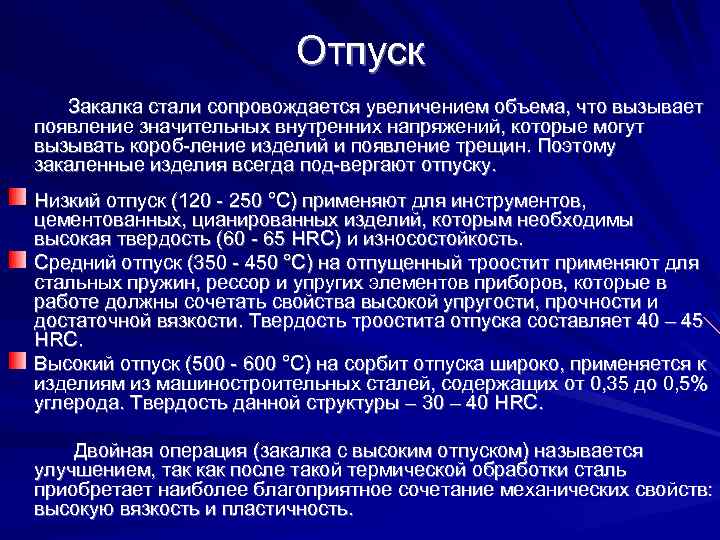

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств Отпуском называется операция нагрева закаленной стали для уменьшения остаточных напряжений и придания комплекса механических свойств, которые необходимы для долголетней

Термическая обработка 4: закалка, отпуск, нормализация, отжиг – Новости

Термическая обработка 4: закалка, отпуск, нормализация, отжиг

Во-первых, тушение

1. Что такое гашение?

Что такое гашение?

Закалка стали заключается в том, что одну из сталей нагревают до критической температуры Ac3 (гипоэвтектоидная сталь) или Ac1 (гиперэвтектоидная сталь) выше температуры, сохраняют тепло в течение некоторого времени, производят аустенизацию полностью или частично, затем при температуре выше критического охлаждения скорость холода быстрее холод ниже Мс до изотермического мартенситного (или Мс) или бейнитного превращения процесса термообработки. Как правило, обработка твердым раствором алюминиевого сплава, медного сплава, титанового сплава, закаленного стекла и других материалов или процесс термической обработки с быстрым охлаждением называется закалкой.

2. Цель гашения:

1) улучшить механические свойства металлических изделий или деталей. Например: улучшить твердость и износостойкость инструментов, подшипников и т. Д., Улучшить предел упругости пружины, улучшить комплексные механические свойства деталей вала и т. Д.

2) улучшить материальные или химические свойства некоторых специальных сталей. Такие, как повышение коррозионной стойкости нержавеющей стали, увеличение постоянных магнитных сталей и т. Д.

Такие, как повышение коррозионной стойкости нержавеющей стали, увеличение постоянных магнитных сталей и т. Д.

Охлаждение охлаждением, в дополнение к необходимости разумного выбора закалочной среды, но также и правильного метода закалки, распространены методы закалки, в основном закалка с одной жидкостью, закалка с двойной жидкостью, закалка, изотермическое закалка, локальное закалка.

3. Стальная заготовка после закалки имеет следующие характеристики:

(1) были получены мартенсит, бейнит, остаточный аустенит и другие несбалансированные (то есть нестабильные) структуры.

(2) существует большое внутреннее напряжение.

(3) Механические свойства не могут соответствовать требованиям. Следовательно, стальная заготовка после закалки обычно проходит закалку.

Во-вторых, закалка

1. Что такое закалка?

Закалка после закалки металлического бруса или деталей нагрева до определенной температуры, сохранение тепла, после определенного времени определенным образом, охлаждение процесса термообработки и закалка сопровождается операцией, после закалки также обычно проводят термообработку заготовки при конец процедуры, и, таким образом, имеют комбинацию процесса закалки и отпуска, известную как окончательная обработка.

2. Основными целями закалки и отпуска являются:

1) уменьшить внутреннее напряжение и уменьшить хрупкость, в закалочных деталях возникает большое напряжение и хрупкость, например, несвоевременное отпускание часто приводит к деформации или даже растрескиванию.

2) отрегулировать механические свойства заготовки, заготовки после закалки, высокой твердости, хрупкости, чтобы удовлетворить различные требования к производительности различных заготовок, могут быть скорректированы путем отпуска, твердости, прочности, пластичности и ударной вязкости.

3) стабилизировать размер заготовки. Металлографическая структура может быть стабилизирована путем отпуска, чтобы гарантировать, что деформация не произойдет в будущем.

4) улучшить режущие характеристики некоторых легированных сталей.

3. Эффект закалки:

(1) улучшить стабильность организации, так что заготовка при использовании процесса больше не происходит организационная трансформация, так что геометрический размер и производительность заготовки остаются стабильными.

(2) устранить внутреннее напряжение, чтобы улучшить производительность заготовки и стабильность размера геометрии заготовки.

(3) отрегулируйте механические свойства стали в соответствии с требованиями использования.

Причина, по которой отпуск оказывает такое влияние, состоит в том, что при повышении температуры активность атомов повышается, и атомы железа, углерода и других легирующих элементов в стали могут диффундировать быстрее, чтобы достичь перегруппировки и сочетания атомов, так что постепенно преобразовывать неустойчивую несбалансированную структуру в устойчивую равновесную структуру. Устранение внутренних напряжений также связано с уменьшением прочности металла при повышении температуры. Общий стальной характер, снижение твердости и прочности, улучшение пластичности. Чем выше температура отпуска, тем больше изменение этих механических свойств. Некоторые легированные стали с более высоким содержанием легирующих элементов при отпуске в определенном температурном интервале будут осаждать некоторые мелкодисперсные соединения металлов, повышая прочность и твердость. Это явление называется вторичным упрочнением.

Это явление называется вторичным упрочнением.

Требования к отпуску: заготовки различного назначения должны быть подвергнуты отпуску при разных температурах для соответствия используемым требованиям.

(1) режущие инструменты, подшипники, науглероживающие и закалочные детали, детали с поверхностной закалкой часто при температуре ниже 250 ℃ при низкой температуре После отпуска при низкой температуре твердость мало изменяется, внутреннее напряжение уменьшается, а ударная вязкость немного увеличивается.

(2) пружина в 350 ~ 500 ℃ при температуре отпуска, высокая эластичность и необходимая прочность могут быть получены.

(3) в углеродистой конструкционной стали детали обычно изготавливают при температуре 500 ~ 600 ℃ высокотемпературного отпуска, чтобы получить соответствующие с хорошей прочностью и ударной вязкостью.

Сталь при 300 ℃ отпуска, часто делает ее хрупкость увеличивается, это явление называется первым типом хрупкости. Отпуск обычно не следует проводить в этом температурном диапазоне. Некоторые конструкционные стали из среднеуглеродистых сплавов также имеют тенденцию быть хрупкими, если они медленно охлаждаются до комнатной температуры после высокого отпуска. Это явление известно как второй тип хрупкости характера. Добавление молибдена к стали или охлаждение его в масле или воде во время отпуска может предотвратить второй тип хрупкости при отпуске. Эту хрупкость можно устранить путем нагрева второго типа хрупкой стали до первоначальной температуры отпуска.

Некоторые конструкционные стали из среднеуглеродистых сплавов также имеют тенденцию быть хрупкими, если они медленно охлаждаются до комнатной температуры после высокого отпуска. Это явление известно как второй тип хрупкости характера. Добавление молибдена к стали или охлаждение его в масле или воде во время отпуска может предотвратить второй тип хрупкости при отпуске. Эту хрупкость можно устранить путем нагрева второго типа хрупкой стали до первоначальной температуры отпуска.

В производстве часто в соответствии с требованиями к производительности заготовки. В зависимости от разной температуры нагрева отпуск можно разделить на низкий отпуск, средний отпуск и высокий отпуск. Процесс термической обработки, сочетающий закалку и последующее высокотемпературное отпускание, называется закалкой и отпуском, то есть он обладает высокой прочностью и одновременно хорошей пластичностью.

1) низкотемпературный отпуск: 150-250 ℃, M назад, уменьшить внутреннее напряжение и хрупкость, улучшить пластическую прочность, более высокую твердость и износостойкость. Используется для изготовления измерительных инструментов, режущих инструментов и подшипников качения и т. Д.

Используется для изготовления измерительных инструментов, режущих инструментов и подшипников качения и т. Д.

Температура отпуска в 2): 350-500 ℃, Т назад, обладает высокой эластичностью, обладает определенной пластичностью и твердостью. Используется для изготовления пружин, штамповки штампов и т. Д.

3) высокотемпературный отпуск: 500-650 ℃, S назад, имеет хорошие комплексные механические свойства. Используется для изготовления зубчатых колес, коленчатых валов и т. Д.

В-третьих, нормализация

1. Что нормализует?

Нормализация – это термическая обработка, которая улучшает ударную вязкость стали. Нагрейте стальные элементы до Ac3 после температуры более 30 ~ 50,, сохраняя тепло в течение некоторого времени от воздушного охлаждения. Основная характеристика заключается в том, что скорость охлаждения выше, чем скорость отжига, но ниже, чем скорость охлаждения. При нормализации кристаллизованные зерна стали могут быть очищены при несколько более быстром охлаждении, что не только может обеспечить удовлетворительную прочность, но также может значительно улучшить ударную вязкость (значение AKV) и уменьшить склонность к растрескиванию компонентов. После нормализации некоторых низколегированных горячекатаных стальных листов, поковок и деталей для литья можно значительно улучшить комплексные механические свойства материалов, а также улучшить режущие свойства.

После нормализации некоторых низколегированных горячекатаных стальных листов, поковок и деталей для литья можно значительно улучшить комплексные механические свойства материалов, а также улучшить режущие свойства.

2. Нормализация имеет следующие цели и использует:

(1) для гипоэвтектоидной стали, нормализующей для исключения литья, ковки, сварки деталей с перегретой крупнокристаллической структурой и структурой Векслера, прокатанных в ленточной структуре; Переработка зерна; И может быть использован в качестве предварительной термообработки перед закалкой.

(2) для гиперэвтектоидной стали, нормализация может устранить сетку вторичного цементита, и сделать рафинирование перлита, не только улучшить механические свойства, но также способствует будущему отжигу сфероидизации.

(3) для низкоуглеродистой глубокой вытяжки тонкой стальной пластины нормализация может устранить зернистость без цементита, чтобы улучшить его характеристики глубокой вытяжки.

(4) для низкоуглеродистой стали и низкоуглеродистой низколегированной стали, используя нормализацию, можно получить более мелкую чешуйчатую перлитную структуру, повысить твердость до hb140-190, избежать явления «палка-нож» при резке, улучшить обработку резанием. Для среднеуглеродистой стали нормализация является более экономичной и удобной, когда доступны как нормализация, так и отжиг.

(5) для обычной среднеуглеродистой структуры стали, в механических свойствах случай не является высоким, может быть использован вместо закалки и высокотемпературного отпуска, не только просты в эксплуатации, и сделать стальную структуру и стабильность размеров.

( 6 ) высокотемпературная нормализация (150 ~ 200) выше Ac3) из-за высокой температуры диффузии выше, может уменьшить сегрегацию состава отливок и поковок. Крупные зерна после высокотемпературной нормализации могут быть очищены путем второй последующей нормализации при более низкой температуре.

(7) Все землевладельцы, некоторые из которых используются для паровой турбины и котла из низко- и среднеуглеродистой легированной стали, обычно используют нормализацию для получения бейнитной структуры, затем при высокотемпературном отпуске, когда используется при 400 ~ 550 ℃, имеет хорошую способность противостоять ползучести ,

(8) Наряду со сталью и сталью нормализация также широко используется при термической обработке чугуна с шаровидным графитом, так что он имеет перлитную матрицу, улучшающую прочность чугуна с шаровидным графитом.

Поскольку нормализация характеризуется воздушным охлаждением, температура окружающей среды, режим укладки, поток воздуха и размер заготовки оказывают влияние на структуру и производительность после нормализации. Нормализующая микроструктура также может быть использована в качестве метода классификации легированных сталей. Обычно по образцу нагревается до 900 ℃ на 25 мм в диаметре, воздушное охлаждение организации, легированная сталь можно разделить на перлитную, бейнитную сталь, сталь мартенситную сталь и аустенитную сталь.

Четыре, отжиг

1. Что такое отжиг?

Отжиг – это процесс термической обработки, при котором металл медленно нагревают до определенной температуры, выдерживают в течение достаточного времени, а затем охлаждают с соответствующей скоростью. Термическая обработка отжига делится на полный отжиг, неполный отжиг и отжиг для снятия напряжений. Механические свойства отожженных материалов могут быть проверены испытанием на растяжение или твердостью. Многие стали поставляются в состоянии термической обработки отжига. Измеритель твердости по Роквеллу может быть использован для проверки твердости HRB для определения твердости стали. Для более тонких стальных пластин, стальных лент и тонкостенных стальных труб может использоваться твердомер поверхности Роквелла для проверки твердости HRT.

Многие стали поставляются в состоянии термической обработки отжига. Измеритель твердости по Роквеллу может быть использован для проверки твердости HRB для определения твердости стали. Для более тонких стальных пластин, стальных лент и тонкостенных стальных труб может использоваться твердомер поверхности Роквелла для проверки твердости HRT.

2. Целью отжига является:

(1) улучшить или устранить стали в процессе литья, ковки, прокатки и сварки, вызванных различными дефектами ткани и остаточного напряжения, чтобы предотвратить деформацию заготовки, растрескивание.

(2) чтобы смягчить заготовку для резки.

(3) измельчить зерно, улучшить организацию, чтобы улучшить механические свойства заготовки.

(4) для окончательной термообработки (закалка, отпуск) для подготовки к организации.

3. Общие процессы отжига включают в себя:

(1) Полный отжиг. Применяется для тонкой литья, ковки и сварки средне- и низкоуглеродистой стали после механических свойств плохого грубого перегрева. Все в заготовке, нагретой до температуры феррита аустенита более 30 ~ 50 ℃ , сохранение тепла в течение некоторого периода времени, а затем с медленной охлаждающей печи, аустенит во время охлаждения, чтобы изменить снова, может сделать организацию стали.

Все в заготовке, нагретой до температуры феррита аустенита более 30 ~ 50 ℃ , сохранение тепла в течение некоторого периода времени, а затем с медленной охлаждающей печи, аустенит во время охлаждения, чтобы изменить снова, может сделать организацию стали.

(2) Сфероидизирующий отжиг. Для снижения высокой твердости инструментальной стали и подшипниковой стали после ковки. Заготовка, нагретая до начала образования аустенитной стали, температура выше 20 ~ 40 ℃ , медленное охлаждение после сохранения тепла, в процессе охлаждения перлитного пластинчатого цементита в шар, снижение твердости.

(3) Изотермический отжиг. Для снижения высокой твердости некоторых легированных конструкционных сталей с высоким содержанием никеля и хрома для резки. Как правило, аустенит сначала охлаждают до самой нестабильной температуры аустенита с относительно высокой скоростью, и твердость может быть уменьшена, когда аустенит превращается в трюуит или сорбит после надлежащего сохранения тепла.

(4) рекристаллизационный отжиг. Чтобы исключить металлическую проволоку, тонкие пластины в процессе холодной волочения, явление упрочнения холодной прокатки (повышение твердости, снижение пластичности). Температура нагрева обычно стали начинает формировать аустенитную температуру ниже 50 ~ 150 ℃ , только таким образом можно устранить эффект деформационного упрочнения для размягчения металла.

(5) Графитизация отжига. Он используется для превращения чугуна, содержащего большое количество цементита, в ковкий чугун с хорошей пластичностью. Процесс литья нагревается до 950 ℃ или около того, при соответствующем охлаждении после времени сохранения тепла происходит разложение цементита в виде хлопьевидной массы графита.

(6) Диффузионный отжиг. Он используется для гомогенизации химического состава литейного сплава и улучшения его эксплуатационных характеристик. Метод состоит в том, чтобы нагреть отливку до максимально возможной температуры без плавления и поддерживать ее в течение длительного времени, а затем медленно охлаждать после того, как все элементы в сплаве распределяются и равномерно распределяются.

(7) Отжиг для снятия напряжения. Для устранения внутренних напряжений стальных отливок и сварочных деталей. Для начавшегося после образования аустенитной стали температуры нагрева до 100 ~ 200 ℃ , выдерживая в воздухе после охлаждения, можно устранить внутренние напряжения.

Двойная закалка – Закалка и отпуск

Обработка, при которой деталь подвергается двум полным операциям закалки или первому отжигу, за которым следует этап закалки. Обычно проводится при одной и той же температуре, но не всегда, для уменьшения размера зерен стали после первой длительной обработки аустенитизацией или после длительной стадии науглероживания для большой глубины слоя.

Иногда, из-за неправильного использования формулировок, двойная закалка означает длительную аустенизацию или длительное время науглероживания, за которыми следует мягкая закалка или медленное охлаждение вне нагревательной камеры (например, этап отжига) и повторная аустенизация, за которой следует этап закалки (утолять жажду).

Двойная закалка также включает двойную закалку науглероженной детали, при этом первая закалка осуществляется от температуры закалки центральной части, а вторая от температуры закалки корпуса (см. DIN 17014).

Преимущества

- Улучшенный размер зерна и микроструктура сердцевины детали, выращенной в течение длительного времени при высокой температуре

- Предотвращает содержание избыточного/остаточного аустенита в глубине корпуса

- Уменьшает или ограничивает уровень деформации деталей сложной формы

- Более точно регулирует твердость сердцевины и корпуса

Применение и материалы

Двойная закалка обычно используется в случае длительного науглероживания, необходимого для получения большой глубины слоя, или после длительного этапа аустенизации. Типичными применениями могут быть важные зубчатые колеса в аэрокосмической промышленности, большие зубчатые колеса, используемые в ветряных турбинах или строительных машинах, или другие крупные кованые детали.

Детали процесса

Как при одиночной, так и при двойной закалке перед окончательной закалкой можно проводить промежуточный отжиг науглероженных компонентов. Эта термообработка состоит из отжига чуть ниже Ас1, т.е. примерно при 600-650°С с более длительной выдержкой и последующим медленным охлаждением.

Благодаря этому промежуточному отжигу можно удалить углерод, выделяющийся в виде избытка в аустенитном углероде в виде цементита, и избежать риска образования остаточного аустенита во время последующего процесса рафинирования корпуса. Это также может привести к уменьшению искажений.

Сопутствующие услуги

Отжиг

Свяжитесь с нами для цитаты.

Обработка, при которой деталь подвергается двум полным операциям закалки или первому этапу отжига, за которым следует этап закалки. Обычно проводится при одной и той же температуре, но не всегда, для уменьшения размера зерен стали после первой длительной обработки аустенитизацией или после длительной стадии науглероживания для большой глубины слоя.

Иногда, из-за неправильного использования языка, двойная закалка означает длительную аустенизацию или длительное время науглероживания, за которыми следует мягкая закалка или медленное охлаждение вне нагревательной камеры (например, стадия отжига) и повторная аустенизация, за которой следует стадия закалки (утолять жажду).

Двойная закалка также включает двойную закалку науглероженной детали, при этом первая закалка осуществляется от температуры закалки центральной части, а вторая от температуры закалки корпуса (см. DIN 17014).

Преимущества

- Улучшенный размер зерна и микроструктура сердцевины детали, выращенной в течение длительного времени при высокой температуре

- Предотвращает содержание избыточного/остаточного аустенита в глубине корпуса

- Уменьшает или ограничивает уровень деформации деталей сложной формы

- Более точно регулирует твердость сердцевины и корпуса

Применение и материалы

Двойная закалка обычно используется в случае длительного науглероживания, необходимого для получения большой глубины слоя, или после длительного этапа аустенизации. Типичными применениями могут быть важные зубчатые колеса в аэрокосмической промышленности, большие зубчатые колеса, используемые в ветряных турбинах или строительных машинах, или другие крупные кованые детали.

Типичными применениями могут быть важные зубчатые колеса в аэрокосмической промышленности, большие зубчатые колеса, используемые в ветряных турбинах или строительных машинах, или другие крупные кованые детали.

Детали процесса

Как при одиночной, так и при двойной закалке перед окончательной закалкой можно проводить промежуточный отжиг науглероженных компонентов. Эта термообработка состоит из отжига чуть ниже Ас1, т.е. примерно при 600-650°С с более длительной выдержкой и последующим медленным охлаждением.

Благодаря такому промежуточному отжигу можно удалить углерод, выделяющийся в виде избытка в аустенитном углероде в виде цементита, и избежать риска образования остаточного аустенита во время последующего процесса рафинирования корпуса. Это также может привести к уменьшению искажений.

Сопутствующие услуги

Отжиг

Свяжитесь с нами для цитаты.

Нормализация VS Отпуск VS Отжиг VS Закалка

Термическая обработка имеет большое значение для литых или кованых заготовок. Это может изменить внутреннюю структуру продукта и улучшить его характеристики. Существует четыре основных процесса термообработки. Это нормализация, отпуск, отжиг и закалка. Сегодня давайте кратко ознакомимся с ними.

Это может изменить внутреннюю структуру продукта и улучшить его характеристики. Существует четыре основных процесса термообработки. Это нормализация, отпуск, отжиг и закалка. Сегодня давайте кратко ознакомимся с ними.

Закалка

1–Что такое закалка?

Закалка относится к процессу термической обработки металла. При обработке металлическая заготовка нагревается до соответствующей температуры и выдерживается в течение определенного периода времени. Затем погружают в закалочную среду для быстрого охлаждения.

Строго говоря, закалка заключается в нагреве стали до критической температуры Ac3 (гипоэвтектоидная сталь) или Ac1 (гипоэвтектоидная сталь). Затем оставьте его на некоторое время, чтобы он полностью или частично аустенизировался. Затем сталь быстро охлаждают. Охлаждение ниже Ms (или изотермически близко к Ms).

Закалка – это механический процесс. При этом заготовка упрочнялась и твердела. К таким металлам относятся черные металлы и сплавы, стали и сплавы чугуна.

Затем материал обычно подвергают отпуску для уменьшения хрупкости, которая может увеличиться в результате процесса закалки. Продукты, которые можно закалить, включают шестерни, валы и изнашиваемые блоки.

Кроме того, обработка раствором алюминиевого сплава, медного сплава, титанового сплава, закаленного стекла и других материалов. Или процесс термообработки с использованием процесса быстрого охлаждения также называют закалкой.

2–Какова цель тушения?

1) Улучшение механических свойств металлических материалов или деталей. Такие как твердость, износостойкость, предел упругости, усталостная прочность и т. д.

Например:

- Улучшение твердости и износостойкости инструментов, подшипников и т. д.

- Улучшение предела упругости пружин.

- Улучшить комплексные механические свойства деталей вала.

2) Улучшение свойств материала или химических свойств специальной стали.

Например:

- Повышение коррозионной стойкости нержавеющей стали.

- Повышение постоянного магнетизма магнитной стали.

3) Процесс закалки также должен обеспечивать изменение размера и геометрической формы обрабатываемой детали. для обеспечения точности деталей.

Закалка

1-Что такое закалка?

Отпуск – это процесс термической обработки, при котором закаленный металлический материал или деталь нагревают до определенной температуры. Затем продолжайте нагревание в течение определенного периода времени. Потом охлаждение определенным образом.

Отпуск обычно производят после закалки. Это быстрое охлаждение металла, чтобы привести его в самое твердое состояние. Обычно это последний этап термической обработки заготовки. Комбинированный процесс закалки и отпуска называется окончательной обработкой.

Отпуск применяется к сплавам. Например, сталь или чугун, для достижения большей ударной вязкости за счет уменьшения твердости сплава. Снижение твердости обычно сопровождается повышением пластичности, вследствие чего снижается хрупкость металла.

2– Какова цель Закалки?

1) Уменьшить внутреннее напряжение и уменьшить хрупкость. Закаленные детали имеют большие напряжения и хрупкость. Если их вовремя не закалить, они будут иметь свойство деформироваться или даже трескаться.

2) Отрегулировать механические свойства заготовки. После закалки заготовка имеет высокую твердость и высокую хрупкость. Для удовлетворения различных требований к производительности различных заготовок. его можно регулировать отпуском, твердостью, прочностью, пластичностью и ударной вязкостью.

3) Стабилизация размера заготовки. Металлографическая структура может быть стабилизирована закалкой. Это может гарантировать отсутствие деформации во время использования.

4) Улучшение режущей способности некоторых легированных сталей.

Нормализация

1–Что такое нормализация?

Нормализация — это термическая обработка, повышающая ударную вязкость стали. Он заключается в нагреве заготовки до подходящей температуры и последующем ее охлаждении на воздухе. Строго говоря, нормализация – это нагрев стального компонента до температуры на 30-50 ℃ выше температуры Ac3 и выдерживание его в течение определенного периода времени. Затем происходит воздушное охлаждение. Основная особенность заключается в том, что скорость охлаждения выше, чем при отжиге, и медленнее, чем при закалке.

Строго говоря, нормализация – это нагрев стального компонента до температуры на 30-50 ℃ выше температуры Ac3 и выдерживание его в течение определенного периода времени. Затем происходит воздушное охлаждение. Основная особенность заключается в том, что скорость охлаждения выше, чем при отжиге, и медленнее, чем при закалке.

Эффект нормализации аналогичен отжигу. Структура материала становится более тонкой. Он часто используется для улучшения характеристик резки материалов. Иногда это окончательная термообработка нетребовательных деталей.

В процессе нормализации зерна стали можно измельчить при более быстром охлаждении. Можно не только получить удовлетворительную прочность, но и значительно улучшить ударную вязкость (показатель AKV). Склонность компонентов к растрескиванию снижается.

После нормализации некоторых листов горячекатаной низколегированной стали, поковок и отливок из низколегированной стали можно значительно улучшить комплексные механические свойства материала. В то же время производительность резки также улучшается.

В то же время производительность резки также улучшается.

2– Какова цель нормализации?

1) Позволяет устранить перегретую крупнозернистую структуру литья, ковки и сварки деталей. Ленточная структура из рулонного материала. Его можно использовать в качестве предварительной термообработки перед закалкой.

2) Может устранить сетчатый вторичный цементит. Сделайте перлитную очистку. Не только улучшить механические свойства, но и помочь следующему сфероидизирующему отжигу.

3) Он может устранить свободный цементит на границе зерен, чтобы улучшить характеристики глубокой вытяжки.

Отжиг

1–Что такое отжиг?

Отжиг — это процесс термической обработки металла, при котором металл медленно нагревается до определенной температуры. Затем держит его достаточное время, а затем охлаждает с соответствующей скоростью. Цель состоит в том, чтобы внутренняя структура металла достигла или была близка к равновесному состоянию. Хорошая производительность процесса и производительность использования. Или подготовить конструкцию к дальнейшей закалке.

Или подготовить конструкцию к дальнейшей закалке.

Отжиг подразделяется на полный отжиг, неполный отжиг и отжиг для снятия напряжения.

2– Какова цель отжига?

1) Улучшить или устранить различные структурные дефекты и остаточные напряжения, вызванные литьем стали, ковкой, прокаткой и сваркой, и предотвратить деформацию и растрескивание заготовки

2) Размягчить заготовку для резки

3) Измельчить зерна и улучшить структуру для улучшения механических свойств заготовки

4) Организация подготовки к окончательной термической обработке (закалке, отпуску)

Отличие нормализации, отпуска, отжига и закалки

Отличие нормализации, отпуска, отжига и закалки в том, что процесс отличается, структура материала изменяется, и свойства материала меняются в результате.

1. Процесс отличается:

Нормализация заключается в нагреве заготовки до Ac3. (Ac — это конечная температура, при которой свободный феррит превращается в аустенит при нагреве. Обычно она составляет от 727 °C до 912 °C) или Acm (при фактическом нагреве Acm является надэвтектоидным). Критическая температурная линия полной аустенизации стали выше 30~50°С. Выдержав некоторое время, вынимают из печи.

Обычно она составляет от 727 °C до 912 °C) или Acm (при фактическом нагреве Acm является надэвтектоидным). Критическая температурная линия полной аустенизации стали выше 30~50°С. Выдержав некоторое время, вынимают из печи.

Это процесс термической обработки металла путем распыления воды, распыления или обдува воздухом.

Обработка отпуском означает, что закаленная или нормализованная сталь охлаждается с определенной скоростью после погружения на период времени ниже критической температуры.

Отжиг – это процесс термической обработки металла. он нагревает металл до температуры в течение достаточного периода времени. Затем охлаждает его с подходящей скоростью (обычно медленное охлаждение, иногда контролируемое охлаждение).

Закалка – это нагрев стали до температуры выше критической температуры Ас3 (доэвтектическая сталь) или Ас1 (заэвтектоидная сталь). Держите его в течение определенного периода времени, чтобы он полностью или частично аустенизировался. Затем проводят мартенситное (или бейнитное) превращение путем быстрого охлаждения до температуры ниже критической скорости охлаждения до температуры ниже Ms (или изотермической вблизи Ms).

2. Изменения организации материала разные.

Материальная организация После нормализации. субалюминиевая сталь – феррит + перлит, эвтектоидная сталь – перлит. Заэвтектоидная сталь представляет собой перлит + вторичный цементит. он прерывистый.

Низкотемпературный отпуск приводит к образованию мартенситной структуры. Ткань, полученная среднетемпературной закалкой, имеет черепаховый закал. В результате высокотемпературного отпуска и закалки образуется отпущенная сорбатная структура.

После отжига зерна измельчаются. корректируется структура, устраняются дефекты тканей.

Закалка вызывает превращение переохлажденного аустенита в мартенситное или бейнитное превращение. Получают мартенситную или бейнитную структуру. Наконец, получается несбалансированная структура с преобладанием мартенсита. он также имеет бейнит или поддерживает однофазный аустенит по мере необходимости.

3. Отличаются изменения характеристик материалов:

В случае нормализации кристаллические зерна стали могут быть измельчены при несколько более быстром охлаждении. Он не только обеспечивает удовлетворительную прочность, но и значительно повышает ударную вязкость (значение AKV). Уменьшить склонность члена к растрескиванию. Некоторые низколегированные горячекатаные стальные листы, поковки и отливки из низколегированной стали после нормализующей обработки могут значительно улучшить всесторонние механические свойства материала. Это также улучшает производительность резки.

Он не только обеспечивает удовлетворительную прочность, но и значительно повышает ударную вязкость (значение AKV). Уменьшить склонность члена к растрескиванию. Некоторые низколегированные горячекатаные стальные листы, поковки и отливки из низколегированной стали после нормализующей обработки могут значительно улучшить всесторонние механические свойства материала. Это также улучшает производительность резки.

После отпуска его подвергают закалке и нормализации и помещают в промежуточную температуру на определенный период времени (старение), чтобы способствовать осаждению части карбида. В то же время он может снизить остаточное напряжение, вызванное быстрым охлаждением. Таким образом, прочность и гибкость материала могут быть улучшены.

Отжиг может снизить твердость. Улучшить обрабатываемость. Устранение остаточных напряжений. Стабильный размер и сниженная склонность к растрескиванию и растрескиванию. Очищайте зерна, корректируйте ткань и устраняйте дефекты ткани. Равномерная организация и состав материала, улучшение свойств материала или подготовка ткани к будущей термообработке.

Закалка может значительно повысить жесткость и твердость. износостойкость, усталостная прочность и ударная вязкость стали. Таким образом, чтобы удовлетворить различные требования к использованию различных механических частей и инструментов. Особые физические и химические свойства (например, ферромагнетизм и коррозионная стойкость некоторых специальных сталей) также могут быть достигнуты путем закалки.

4. Последовательность отжига, нормализации, закалки, отпуска В

Четыре процесса термообработки, закалки и отпуска используются в комбинации. Фиксированного порядка нет. Процесс должен быть приспособлен к конкретной ситуации. Например, нормализация может использоваться как остаточная термическая обработка или как окончательная термическая обработка.

Ниже представлено видео об отжиге, нормализации, закалке, отпуске

Пример, объясняющий разницу между отжигом, нормализацией, закалкой, отпуском

Термическая обработка в промышленной сфере может быть очень абстрактной для начинающих. Ниже я буду использовать метафору, чтобы объяснить разницу между ними!

Ниже я буду использовать метафору, чтобы объяснить разницу между ними!

Отжиг. Медленно нагревайте металл до определенной температуры. Согреться некоторое время. Затем медленно охладить до комнатной температуры.

Подумайте об этом: вы приготовили еду, но она была слишком горячей. Поэтому вы должны отложить это в сторону. Дайте остыть и ешьте. Отжиг такой.

Нормализация. Он заключается в нагреве металла на 30-50°С выше критической температуры. Процесс термообработки, при котором воздух охлаждается через определенный период времени. Очень похоже на отжиг.

Только нормализующая скорость охлаждения немного выше, а производственный цикл короткий. Потому что нормализация похожа на охлаждение. Зачастую быстрее есть, то есть быстрее добывать продукты. Таким образом, при отжиге и нормализации также могут быть выполнены требования к характеристикам деталей. мы можем максимально использовать нормализацию.

Если отжиг и нормализация – братья, то закалка и отпуск – хорошие партнеры, которые никогда не расстанутся.

Закалка. Это нагрев металла выше критической точки. Теперь изменится структура и состояние металла – аустенизация. Нам нужно сохранять тепло в течение определенного времени, чтобы позволить металлу совершить это изменение. Затем его охлаждают при температуре выше критической скорости охлаждения. Для получения метастабильной мартенситной структуры или более низкой бейнитной структуры.

Этот метод быстрого охлаждения обычно такой. После закалки получается мартенситная структура. Но внутренняя структура этого организационного государства крайне неуравновешенна. Хотя твердость высокая, пластичность и ударная вязкость плохие. Он также хрупкий. Таким образом, закаленный металл не будет отгружаться в готовом виде. Этот продукт, который нельзя переделать, подобен экрану мобильного телефона. Например, экран мобильного телефона — это хрупкий металл. Никто этого не захочет.

Итак, роль закалки отражена! После закалки металла его нагревают до температуры ниже критической. Согреться некоторое время.