Пайка чугуна в домашних условиях латунью: Пайка чугуна паяльником и латунью, выбор флюса и других припоев в зависимости от метода

alexxlab | 13.04.2023 | 0 | Разное

методы и способы,подбор флюса и припоя.

Графит, как одна из основных составляющих чугунов, оказывает сильное влияние на протекание процессов. При термической, механической и других видах обработки его влияние чувствуется на качестве шва и его долговечности. При пайке и лужении этот структурный элемент приводит к неполному смачиванию основы расплавленным припоем и составом для лужения. Такие простые технологические ходы как пескоструйка поверхности, выжигание в окисляющем факеле газокислородной горелки не всегда приносят ожидаемый эффект и результат, удовлетворяющий изначальные требования.

В промышленных масштабах все больших оборотов набирает метод электрохимического воздействия соляного раствора, разогретого до 512оС для удаления поверхностно активного углерода (графита).

Содержание

- Низкотемпературная пайка

- Высокотемпературная пайка чугуна

- Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Низкотемпературная пайка

Особого подхода и дополнительной предварительной обработки требует пайка при невысоких температурах. Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695оС. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695оС. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Процесс пайки производят паяльником или горелкой. Самый удовлетворительный результат можно получить, используя флюсы, созданные на базе цинка и хлора, включающие также хлористые соли некоторых металлов. Легкоплавкие припои для пайки чугуна могут потребовать предварительного обмеднения поверхности. Его можно произвести методом гальваники. В домашних условиях доступно контактное обмеднение медным купоросом. Оптимальным припоем будет свинцово – оловянный припой или пайка оловом.

Высокотемпературная пайка чугуна

Для данного типа соединения чугунных элементов используют припои на основе меди. Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Медные припои, из-за высокой температуры плавления, лучше избежать при пайке ответственных деталей и узлов, по причине вероятного перегрева чугуна. Содержание фосфора в составе припоя, при повышении температуры и при взаимодействии с металлом, может привести к возникновению фосфорно-железных эвтектик, отличающихся хрупкостью и низкими механическими характеристиками.

Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Особое внимание должно быть уделено предварительной обработке поверхности, которую планируется паять или залудить. Как правило, такой способ ремонта применим к трещинам и сколам в массивных деталях, когда замена на новый элемент неоправданна технологически или по соображениям стоимости, сложностями в изготовлении. Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Предварительное лужение поверхности позволяет повысить качество и надежность последующего спаивания. Лужение происходит в следующем порядке:

- Детали предварительно зачищаются механическими методами до появления однородного блеска на поверхности. Пайка чугуна в домашних условиях предусматривает применение металлической щетки и шлифовальных шкурок, соответствующей зернистости.

- Произвести обезжиривание при помощи жидкостей, предназначенных для этих целей.

- Производится обработка предварительным флюсом. Водный раствор хлористого цинка, с добавлением хлористых солей можно считать универсальным средством для чугунных изделий, независимо от формы графитовых включений.

- Элементы нагреваются до рабочей температуры флюса. Наносится флюс.

- Спаиваемая область разогревается дальше до температуры плавления припоя.

- Наносится припой. Элемент, имеющий пленку из луженого металла готов к дальнейшей пайке.

Обработка трещин, которые имеют сравнительно малые размеры по сравнению с геометрическими параметрами всей детали, зачастую затруднена именно этим фактом. Произвести лужение в глубине трещины крайне тяжело из-за невозможности туда добраться. Если же слой припоя просто законсервирует такую трещину, не проникнув глубоко, сохраняется вероятность внутреннего воздействия влаги на металл, которая оказалась там при пайке или выпала в виде росы при перепадах температур в образовавшейся полости.

Исходя из указанных проблемных моментов пайки трещин, можно утверждать, что предварительный подогрев и дополнительный разогрев приграничной к трещине области, позволят припою более длительное время оставаться в расплавленном состоянии и проникнуть максимально глубоко в полость трещины.

В случае если есть такая возможность, существует необходимость дальнейшего использования в тяжелых условиях обрабатываемой детали, необходимо произвести двадцатиминутный отжиг при температуре 700-750 градусов Цельсия. Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Каждый из методов соединения чугунных элементов имеет свои положительные стороны и недостатки. Пайка и лужение не являются исключением. Эти способы должны выбираться в соответствии с поставленными задачами и степенью прочностных характеристик, гарантированных этими методами. Использование пайки и лужения чугуна в печах с применением латунных припоев не оправдано ввиду температурных превращений этого сплава при температурах ниже точки плавления меди и выгорания олова.

Сварка латуни: способы и особенности латунной сварки

- Главная

- Статьи

- Какими способами производится сварка латуни

По структуре латунь представляет собой сплав двух природных металлов – цинка и меди в разных пропорциях. Нередко для придания конечному продукту разнообразных свойств в малых долях добавляются иные элементы, от марганца до железа.

Нередко для придания конечному продукту разнообразных свойств в малых долях добавляются иные элементы, от марганца до железа.

Латунные изделия широко используются во всех отраслях современной промышленности, в силу чего востребована такая услуга, как латунная сварка. Этот процесс технологически сложный, он сопряжен с некоторыми рисками:

- образованием оксидной пленки из цинка;

- закипанием и последующим испарением цинка;

- возникновением пор и лакун в сварном шве.

Подобные проблемы решаемы при правильном подходе к процессу сварки изделий из латуни и соблюдении технологических требований.

Получить консультацию

Имя*

Телефон*

Нажимая на кнопку “Отправить заявку”, я даю согласие на обработку персональных данных.

Подготовка деталей

Шаг 1. В отличие от медных деталей процесс сварки латуни не требует прогрева заготовок по всей площади, достаточно (при использовании толстых элементов) нагреть края соединяемых элементов.

Шаг 2. Рабочие кромки изделий, толщина которых менее 1,5 мм, подвергают предварительной обработке в виде отбортовки для увеличения толщины. После этого края очищаются от оксидного налета, для чего применяется специальная щетка, не оставляющая частиц стали.

Шаг 3. Свариваемые элементы сопоставляются так, чтобы пайка латуни приходилась на зазор в 2 мм между ними, образуя сварной шов. Если предполагается диффузный шов большей толщины, то зазор увеличивается и используются специальные прокладки.

В практике применяются пять способов латунной промышленной сварки изделий. Первые три из них используются в промышленных масштабах за счет высокой производительности и скорости проведения работ:

- Электродуговая сварка с использованием электротока обратной полярности с последующей проковкой стыка.

- Аргонная сварка латуни, выполняемая в инертной среде и используемая для деталей толщиной от 5 мм и более.

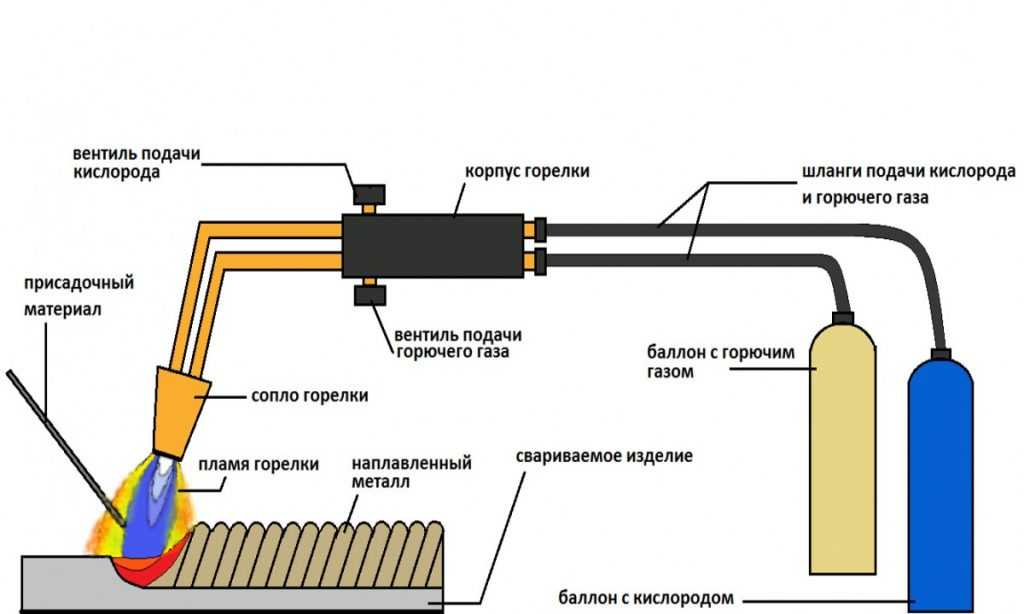

- Газопламенная сварка осуществляется при помощи газового резака, пламя от которого нагревает и сплавляет кромки элементов.

Также применяются такие технологии, как холодная сварка и пайка латуни с использованием припоя, но в силу низкой производительности, больших временных и ресурсных затрат больше подходят для сварки в домашних условиях.

Особенности электродугового метода

В этой технологии используются латунные электроды с долей цинка в проволоке не менее 40 %. Сварочный инверторный аппарат продуцирует постоянный электроток, который инициирует образование короткой электродуги с силой тока 250 ампер. Сам процесс пайки изделий из латуни выполняется из положения снизу, скорость выкладки шва должна быть не менее 30 см в минуту. По окончании работ шов подвергается дополнительному нагреву до 650 °C и проковывается, что повышает его прочность.

Преимущества:

- метод используется для соединения деталей толщиной не более 3 мм, при большей толщине применяется локальный нагрев;

- высокая скорость сварки с возможностью создания однослойного шва.

Особенности аргонодугового метода

Эта технология является разновидностью электродуговой сварки, которая выполняется в инертной – аргоновой – среде. Латунь сваривается под аргоном с использованием менее дорогих, но более износостойких вольфрамовых электродов. Газовая среда необходима для исключения контакта испаряемого цинка с кислородом, что исключает образование оксидной пленки.

Благодаря особенностям среды образуется уже длинная электродуга, которой создаются отдельные валки, складываемые впоследствии в общий шов. Такой подход позволяет исключить риск прогорания металла.

Преимущества:

- сварка латуни аргоном менее затратная, основные издержки приходятся на приобретение специального сварочного аппарата. Также требуется материал для расплава в точке образования шва;

- обеспечивается высокое качество соединения, в котором исключены поры и поверхностное образование оксидной пленки;

- эстетичный внешний вид шва, благодаря чему технология нередко используется при создании элементов декора.

Особенности газосварочного метода

Если предыдущие технологии сварки латунных изделий не подходят в силу различных причин, то применяется газовая методика. Например, при отсутствии электричества или при сложностях с созданием аргоновой камеры. Процесс происходит за счет образования газоплазменной струи, которая подвергает кромки заготовок высокотемпературному нагреву и последующей спайке. После выполнения работы требуется дополнительная очистка шва, на котором нередко образуется оксидная пленка. Также важно учесть, что в пламени частично выгорает цинк.

Преимущества:

- наиболее простой способ сварки, доступный даже начинающему сварщику;

- регулировка мощности пламени в зависимости от параметров сварки и характеристик изделий;

- универсальная доступность технологии без создания особых условий в виде обеспечения током или образования газовой среды.

Полезные советы по сварке латуни

Очевидно, что каждая из промышленных технологий соединения изделий из латуни не является универсальной, а требует создания определенных условий. Но обладает своими достоинствами, позволяя решать производственные задачи.

Но обладает своими достоинствами, позволяя решать производственные задачи.

Важно помнить следующее:

- Толстые детали лучше предварительно прогревать по тем краям, которые станут основой для сварного шва.

- Создание шва выполняется снизу-вверх и в один проход с обеих сторон свариваемых заготовок с равномерной подачей материала расплава.

- При окончательной обработке рабочей зоны необходимо удалить образовавшийся шлам, для чего используется щетка, не оставляющая частиц стали. Также следует проверить шов на пористость.

- При любой технологии сваривания (кроме холодной сварки) происходит выгорание цинка, который является ядовитым веществом. Поэтому необходимо использовать индивидуальные средства защиты и обеспечить оптимальную вентиляцию рабочего помещения.

Форма заявки

Имя*

Email*

Телефон*

Наброски/чертежи

Загрузить

Допустимые форматы: zip, pdf, jpg, png, gif

Нажимая на кнопку “Отправить заявку”, я даю согласие на обработку персональных данных.

Ваша заявка отправлена!

Другие статьи

|

Гидроабразивная резка металла: основные преимущества и технология Подробнее |

Гибка металла: основные виды технологии и преимущества Подробнее |

Аргонная сварка металла – особенности процесса и сварочное оборудование Подробнее |

Brazing Cast Iron: The Basics

Краткое изложение

Чугун (серый, белый и ковкий) — искусственный сплав железа, углерода и кремния. Часть углерода существует в виде свободного углерода или графита.

Общее содержание углерода составляет от 1,7 до 4,5 процентов.

Чугун используется для изготовления водопроводных труб, отливок станков, корпусов трансмиссии, блоков двигателей, поршней, отливок печей и т. д.

д.

Металл может подвергаться пайке или бронзовой сварке, газовой и дуговой сварке, закалке или механической обработке.

С точки зрения ограничений, чугун должен быть предварительно нагрет перед сваркой. Его нельзя обрабатывать в холодном виде.

Часто пайка является лучшим подходом для ремонта чугуна, особенно когда детали необходимо восстановить, а затем обработать до нужного допуска.

Видео о том, как паять чугун и необходимый стержень

Обзор

Если вы хотите паять чугун, плавить основной металл не нужно, так как стержень имеет встроенный флюс.

Зазор должен быть около 0,003 для максимальной прочности на растяжение и сдвиг.

Стержень подвергается сильному нагреву, свыше 1400 градусов, чтобы проникнуть в поры металла.

Пруток, необходимый для пайки чугуна, сваривает все виды чугуна, латуни, никеля, меди и более 50 различных видов стали, включая нержавеющую.

Откройте заливку вокруг ремонтируемого участка, просверлите и выточите U-образную форму в металле, чтобы она больше не была тонкой трещиной.

С помощью угловой шлифовальной машины потренируйтесь с чугуном, вытачивая в металле паз на глубину от 1/16 до 1/8 дюйма. Используйте наконечник для пайки или резки, чтобы довести металл до 1400 градусов.

Металл начнет краснеть при 600 градусах, но продолжит нагреваться.

Проверьте стержень на металле на расстоянии 1/4 дюйма от основной части пламени.

Стержень имеет сердечник из флюса, который будет плавиться намного ниже, чем стержень, поэтому, если сам стержень не расплавится, наберитесь терпения.

Когда вы приблизитесь к 1400 градусам, будет казаться, что вы собираетесь прожечь дыру в металле, но не волнуйтесь.

Как только вы увидите, что сам стержень плавится, поцарапайте стержень по всей области, подлежащей ремонту.

Стержень расплавится и с помощью флюсового сердечника вплавится в металл.

Когда вы вытащите факел, он станет вишнево-красным примерно на 20 секунд.

Если вы четко следовали инструкциям и тщательно поцарапали стержень по всей области, подлежащей ремонту, вы получите самый прочный сварной шов на этом конкретном металле.

Затем вы можете шлифовать, придавать форму, полировать и красить по желанию.

Mig Cast Iron WeldСвойства чугуна

Чугун имеет:

- Число твердости по Бринеллю от 150 до 220 (без сплавов) и от 300 до 600 (с примесями)

- Прочность на растяжение от 25 000 до 50 000 фунтов на кв. дюйм (от 172 375 до 344 750 кПа) (без сплавов) и от 50 000 до 100 000 фунтов на кв. дюйм (от 344 750 до 689 500 кПа) (сплавы)

- Удельный вес 7,6

- Высокая прочность на сжатие, в четыре раза превышающая прочность на растяжение

- Высокая жесткость

- Хорошая износостойкость

- Средняя коррозионная стойкость

Серый чугун

Если дать расплавленному чугуну медленно остыть, химические соединения железа и углерода в определенной степени разрушатся. Большая часть углерода отделяется в виде крошечных чешуек графита, разбросанных по всему металлу. Этот графитоподобный углерод, в отличие от связанного углерода, вызывает серый вид излома, который характерен для обычного серого чугуна.

Поскольку графит является отличной смазкой, а металл покрыт крошечными чешуйчатыми сколами, серый чугун легко обрабатывается, но не выдерживает сильных ударов. Серый чугун состоит из 9от 0 до 94 процентов металлического железа со смесью углерода, марганца, фосфора, серы и кремния. Специальные высокопрочные марки этого металла также содержат от 0,75 до 1,50% никеля и от 0,25 до 0,50% хрома или от 0,25 до 1,25% молибдена.

Товарный серый чугун содержит от 2,50 до 4,50% углерода. Около 1% углерода связано с железом, а около 2,75% остается в свободном или графитовом состоянии. При производстве серого чугуна обычно увеличивают содержание кремния, так как это способствует образованию графитового углерода. Связанный углерод (карбид железа), который составляет небольшой процент от общего количества углерода, присутствующего в чугуне, известен как цементит.

Как правило, чем больше свободного углерода (графитового углерода) присутствует в чугуне, тем ниже общее содержание углерода и тем мягче железо.

Испытания для серого чугуна

Проверка внешнего вида

Необработанная поверхность отливок из серого чугуна имеет очень тусклый серый цвет и может быть несколько шероховатой из-за песчаной формы, используемой при отливке детали. Чугунные отливки редко обрабатываются целиком. Необработанные отливки могут быть отшлифованы местами для удаления шероховатостей.

Испытание на излом

Надрежьте угол зубилом или ножовкой и ударьте по углу резким ударом молотка. Темно-серый цвет изломанной поверхности вызван мелкими черными вкраплениями углерода, присутствующими в виде графита. Чугун ломается при изломе. Мелкие хрупкие стружки, сделанные зубилом, отламываются сразу же после образования.

Испытание на искрообразование

При искровом испытании этого металла вылетает небольшое количество тускло-красных искр, которые следуют по прямой линии рядом с колесом. Они распадаются на множество мелких повторяющихся всплесков, которые меняют цвет на соломенный.

Испытание горелкой

Испытание горелкой приводит к образованию лужи расплавленного металла, которая является тихой и имеет желеобразную консистенцию. При поднятии пламени факела впадина на поверхности линьки-лужи мгновенно исчезает. При плавлении на поверхности образуется тяжелая прочная пленка. Расплавленной луже требуется время, чтобы затвердеть, и она не дает искр.

Чугунный патрубок для пайкиБелый чугун

При нагревании серого чугуна до расплавленного состояния углерод полностью растворяется в железе, вероятно, химически соединяясь с ним. Если этот расплавленный металл быстро охладить, два элемента останутся в соединенном состоянии, и образуется белый чугун. Углерод в этом типе железа составляет от 2,5 до 4,5 процентов по весу и называется комбинированным углеродом. Белый чугун очень твердый и хрупкий, часто не поддается механической обработке и имеет серебристо-белый излом.

Ковкий чугун

Ковкий чугун получают путем нагревания белого чугуна от 1400 до 1700°F (760 и 927°C) в течение примерно 150 часов в ящиках, содержащих гематитовую руду или железную окалину. Этот нагрев заставляет часть связанного углерода переходить в свободное или несвязанное состояние. Этот свободный углерод отделяется иначе, чем углерод в сером чугуне, и называется отпускным углеродом. Он существует в виде небольших округлых частиц углерода, которые придают отливкам из ковкого чугуна способность изгибаться перед разрушением и выдерживать удары лучше, чем серый чугун. Отливки обладают свойствами, более близкими к свойствам чистого железа: высокой прочностью, пластичностью, ударной вязкостью и способностью противостоять ударам. Ковкий чугун поддается сварке и пайке. Любая сварная деталь после сварки должна быть отожжена.

Этот нагрев заставляет часть связанного углерода переходить в свободное или несвязанное состояние. Этот свободный углерод отделяется иначе, чем углерод в сером чугуне, и называется отпускным углеродом. Он существует в виде небольших округлых частиц углерода, которые придают отливкам из ковкого чугуна способность изгибаться перед разрушением и выдерживать удары лучше, чем серый чугун. Отливки обладают свойствами, более близкими к свойствам чистого железа: высокой прочностью, пластичностью, ударной вязкостью и способностью противостоять ударам. Ковкий чугун поддается сварке и пайке. Любая сварная деталь после сварки должна быть отожжена.

Проверка внешнего вида

Поверхность ковкого чугуна очень похожа на серый чугун, но обычно не содержит песка. Он тускло-серого цвета и несколько светлее, чем серый чугун.

Испытание на излом

При разрушении ковкого чугуна центральная часть поверхности разрушения имеет темно-серый цвет с яркой стальной полосой по краям. Внешний вид перелома лучше всего можно описать как рамку картины. Ковкий чугун хорошего качества намного прочнее другого чугуна и не ломается при надрезании.

Внешний вид перелома лучше всего можно описать как рамку картины. Ковкий чугун хорошего качества намного прочнее другого чугуна и не ломается при надрезании.

Испытание на искрообразование

При шлифовании ковкого чугуна внешний блестящий слой испускает яркие искры, подобные стали. По мере достижения салона искры быстро меняют цвет на тускло-красный возле колеса. Эти искры из внутренней части очень похожи на искры из чугуна; однако они несколько длиннее и присутствуют в большом объеме.

Испытание горелкой

Расплавленный ковкий чугун кипит под пламенем горелки. После того, как пламя будет убрано, поверхность будет полна дыр. При изломе расплавленные детали очень твердые и хрупкие, имеющие вид белого чугуна (путем плавления и довольно быстрого охлаждения они превращены в белое или закаленное железо). Внешняя яркая полоса, похожая на сталь, испускает искры, а центр — нет.

Видео о том, как паять чугунный выпускной коллектор

Как паять латунь — полное руководство

Пайка — отличный способ соединить два куска металла без использования более интрузивных методов, таких как сварка. Это простой процесс, который можно выполнить дома с помощью правильных инструментов и некоторой практики. В этом руководстве мы рассмотрим основы пайки латуни, включая то, что вам нужно и как начать работу.

Необходимые инструменты и материалы

Прежде чем приступить к пайке латуни, вам необходимо собрать необходимые инструменты и материалы. Во-первых, вам понадобится флюс — паста или жидкость, используемая для очистки поверхности металла перед пайкой. Также необходим паяльник — это инструмент, который расплавляет припой на металл. Наконец, вам понадобится сам припой — металлический сплав (часто олово и свинец), который плавится при низких температурах и соединяет два куска металла вместе при нагревании. Другие материалы могут быть необходимы в зависимости от вашего проекта; например, если вы работаете с листовым металлом, то могут понадобиться зажимы для его удержания на месте, а также перчатки для защиты рук от теплового повреждения.

Наконец, вам понадобится сам припой — металлический сплав (часто олово и свинец), который плавится при низких температурах и соединяет два куска металла вместе при нагревании. Другие материалы могут быть необходимы в зависимости от вашего проекта; например, если вы работаете с листовым металлом, то могут понадобиться зажимы для его удержания на месте, а также перчатки для защиты рук от теплового повреждения.

Нанесение флюса и нагрев металла

Первым шагом в пайке латуни является нанесение тонкого слоя флюса на обе соединяемые части металла. Это помогает гарантировать, что любые примеси или грязь будут удалены с поверхности перед применением тепла. Затем с помощью паяльника нагрейте оба куска металла, пока они не достигнут температуры плавления (которая зависит от типа материала). Как только обе части станут достаточно горячими, плотно прижмите их друг к другу, чтобы они надежно соединились, пока они еще горячие.

Добавление припоя

Когда ваши металлы немного остынут, пора добавить припой. Поместите небольшое количество на одну сторону, где встречаются два металла, а затем используйте паяльник, чтобы расплавить его на месте — следите за тем, чтобы не перегреть его! Если все сделано правильно, припой должен образовать прочную связь между обоими кусками металла после полного остывания. После добавления припоя по краям, где это необходимо, дайте всему полностью остыть, прежде чем брать в руки или перемещать что-либо еще.

Поместите небольшое количество на одну сторону, где встречаются два металла, а затем используйте паяльник, чтобы расплавить его на месте — следите за тем, чтобы не перегреть его! Если все сделано правильно, припой должен образовать прочную связь между обоими кусками металла после полного остывания. После добавления припоя по краям, где это необходимо, дайте всему полностью остыть, прежде чем брать в руки или перемещать что-либо еще.

Заключение:

Паять латунь не так уж сложно, если у вас есть доступ к нужным инструментам и материалам — просто помните о безопасности прежде всего! Флюс всегда следует добавлять перед нагревом любых металлов, так как это помогает предотвратить окисление во время нагрева, которое может вызвать ослабление соединений или даже поломку в дальнейшем. Следите за тем, чтобы ничего не перегревалось, так как это может ослабить любые соединения, образованные припоем, или вызвать деформацию некоторых типов металлов из-за экстремальных температур, достигаемых при их пайке.