Пайка нержавейки твердыми припоями: Пайка нержавейки твердыми припоями – выбор флюса для пайки

alexxlab | 07.05.1985 | 0 | Разное

Пайка нержавейки твердыми припоями – выбор флюса для пайки

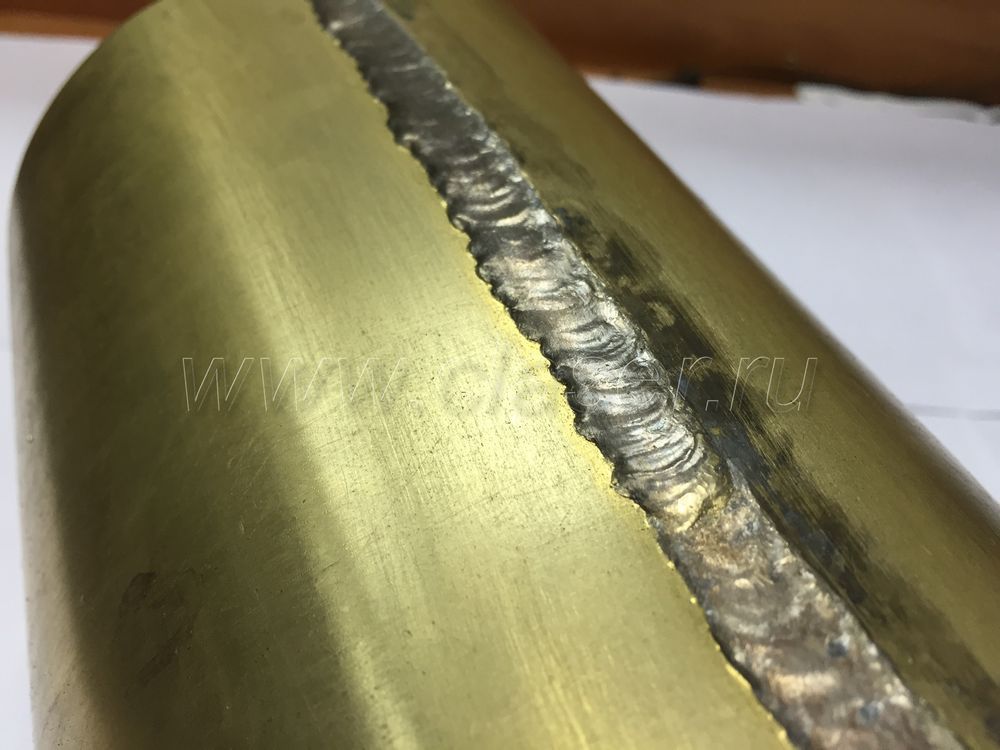

На сегодняшний день, пайка нержавейки твердыми припоями используется в тех областях, где требуется достигнуть максимально прочного соединения, не прибегая к сварке. Данный метод соединения относится к промежуточному положению между сваркой и низкотемпературной пайкой. В отличие от использования мягких припоев, твердые потом могут использоваться в условиях высокотемпературной эксплуатации. Процесс спаивания не влияет на структуру металла, что не приводит к их деформации и разупрочнению. Активно все это используется при изготовлении металлорежущих инструментов, как резцы с твердосплавными пластинами и прочие. Благодаря такой спайке получается высокая прочность соединения и нет негативного воздействия на геометрию и прочность пластин, к которым припаиваются детали.

Пайка нержавейки твердыми припоями

Твердая пайка нержавейки применяется также при ремонте и изготовлении сосудов из нержавеющей стали, соединения труб, которые могут служить для проводки воды или охладительных систем. Особенно активно она используется там, где затруднительна сварка. Ее можно встретить при ремонте автомобильных двигателей, радиаторов и трансмиссии. Благодаря высокому качеству соединения выдерживают даже упругие деформации и значительны нагрузки. Для многих вариантов ремонта, этот процесс не имеет альтернативы. Технология контролируется по ГОСТ 1499-54.

Особенно активно она используется там, где затруднительна сварка. Ее можно встретить при ремонте автомобильных двигателей, радиаторов и трансмиссии. Благодаря высокому качеству соединения выдерживают даже упругие деформации и значительны нагрузки. Для многих вариантов ремонта, этот процесс не имеет альтернативы. Технология контролируется по ГОСТ 1499-54.

Преимущества пайки нержавейки твердыми припоями

- Пайка нержавейки твердыми припоями является самой качественной из всех возможных вариантов;

- Такой метод используется в промышленности для ответственных соединений, работающих в сложных условиях;

- Соединение может применяться даже в местах с высокой температурой;

- Детали стойки к различного рода нагрузкам;

- Процесс пайки происходит относительно быстро и не требует большого количества подготовительных процедур;

- Ею намного легче ремонтировать детали в станкостроительной сфере;

- Во время обработки температура является не столь высокой, чтобы деформировать металл заготовок, как это случается при сварке.

Недостатки пайки нержавейки твердыми припоями

- Если сравнивать с использованием других припоев, то процесс получается более трудоемким;

- Твердые сплавы нередко оказываются более дорогостоящими, как и себестоимость пайки, за счет того, что используется больше ресурсов;

- Далеко не каждый инструмент может дать ту температуру, которая требуется для этого процесса, поэтому, в домашних условиях он оказывается трудноосуществимым.

Подготовка оборудования и материалов

Перед тем как паять нержавейку твердым припоем, следует заняться подготовкой. Для проведения пайки нужно подобрать правильную горелку, которая бы смогла выдать требуемую температуру и обладала достаточной шириной пламени, чтобы равномерно обрабатывать поверхность.

Выбор горелки для пайки припоями

Следует сделать так, чтобы под рукой всегда находился флюс и припой, чтобы вовремя сделать все нужные процедуры. Перед работой нужно подготовить все под заданный режим работы и проверить работоспособность инструментов.

Отличия высокотемпературной пайки от низкотемпературной

При высокотемпературном спаивании используется нагрев при помощи горелки, тогда как в ином случае применяется электрический нагрев.

Высокотемпературная пайка нержавейки

Также различается температура плавления самого припоя. В первом случае она намного более высокая, что также влияет и на качество соединения, так как оно становится значительно выше. Низкотемпературная пайка, впоследствии, выдерживает меньшие температурные режимы воздействия. Высокотемпературная может вызывать структурные изменения в металле, если температура его плавления близка к той, которая используется при обработке. Для них также используется оборудование различной мощности.

Выбор твердого припоя

Медно-цинковый припой представлен в серии ПМЦ с различным содержанием меди. Его часто используют вместе с дополнительным легированием, чтобы снизить сильную отдачу при вибрации.

Медно-цинковый припой

Медно-фосфорный представлен в серии ПМФ с различным содержанием фосфора, в зависимости от цифры модели. У него хорошая устойчивость к коррозии и высокая текучесть. Иногда его могут использовать для замены серебряного припоя.

У него хорошая устойчивость к коррозии и высокая текучесть. Иногда его могут использовать для замены серебряного припоя.

Медно-фосфорный припой

Медно-циноквые обладают высокими технологическими свойствам. При добавлении олова температура плавления снижается, так что он относится к универсальным припоям.

«Обратите внимание!

Для каждой процедуры выбор материала может отличаться, что зависит от свойств деталей.»

Выбор флюса

Пайка нержавеющей стали твердыми припоями требует тщательного подбора флюса. Одним из лучших вариантов для данного металла состоит на 70% из буры, на 20% из борной кислоты и на 10% из фтористого кальция.

Технология пайки нержавейки твердым припоем

- Зачистить механическим способом стыковые части деталей.

- Зафиксировать заготовки в неподвижном положении.

- Зону, где будет происходить спайка, нужно промазать флюсом.

- Горелка зажигается и устанавливается на нужный режим.

- Постепенно прогревается зона спайки, пока не изменится цвет металла.

- К детали подается припой, который может быть сразу покрыт флюсом.

- Осуществляется постепенное запаивание поверхности, передвигая расходный материал вдоль линии спайки.

«Важно!

Пламя горелки не должно содержать в себе слишком много кислорода, так как он окисляет поверхность заготовок и делает соединение менее надежным.»

Контроль качества шва

Существует несколько способов проверить, насколько хорошо все спаялось. Для этого используют такие методы как:

- Параметрический;

- Трансформаторный;

- Люминесцентный;

- Цветной;

- Оптический;

- Визуальный.

Меры безопасности

Даже когда происходит пайка пищевой нержавейки твердыми припоями в домашних условиях, то следует придерживаться правил безопасности. Во-первых, для пищевой нержавейки припой не должен содержать цинк или свинец. Также не стоит забывать о высоких температурах, с которыми идет работа и брать все незащищенными руками раньше времени остывания. Баллон с газом должен находиться на достаточном расстоянии от открытого огня горелки.

Почему пайка может не получиться?

Основными причинами неудач являются:

- Недостаточно хорошая зачистка перед самим процессом;

- Плохой разогрев заготовки, так что припой не смог нормально сцепиться с металлом;

- Был неправильно подобран припой для такого соединения;

- Было использовано недостаточное количество флюса, так что материал не начал плавиться, как того требовала технология;

- После спайки, когда все еще не остыло, было механическое воздействие со сдвигом детали.

Припой для нержавеющей стали

23. 01.2017

Припой

01.2017

Припой

Нержавейка и ее спайка очень сложный процесс, именно по этой причине припой в данном случае должен быть подходящим. Сплавы с содержанием менее 25 % хрома и никеля прекрасно схватываются, что обеспечивает надежное и качественное соединение. Металлические заготовки схватываются с припоем при 500 — 700 градусов по Цельсию. Довольно часто используется спайка для нержавейки припоями твердого типа, ведь они обладают для этого всеми необходимыми свойствами. Материал крепко спаивается при применении припоя с жидкотекучими свойствами, ведь у него небольшая температура плавления. Капилляры начинают работать с максимальной мощностью, поэтому контакты между заготовками из металла улучшаются, и соединяются очень качественно и надежно. Соединение приобретает пластичность, что является ощутимым плюсом. Материалы данного типа не содержат кадмий, есть и те модели, имеющие значительное содержание серебра, иногда оно бывает около 30 %. Это намного лучше, чем спайка нержавеющей стали при помощи олова, однако каждый конкретный случай предусматривает использование разных припоев.

Спаивание нержавейки

При создании припоя для нержавейки необходимо учитывать свойства данных материалов, а также способы их применения и функциональности. Довольно часто для этого применяют материалы, которые имеют небольшую температуру плавления. Вот только когда детали необходимо использовать при высоких температурах, рекомендуется остановить свой выбор на припое, в котором температура работы будет ниже, чем при спаивании. Иногда нержавеющую сталь спаивают с медными деталями. Если планируется выбор пищевого припоя, то следует избегать содержания вредных веществ, которые могут быть опасными для здоровья человека и выделяться при больших температурах плавления.

Виды припоев для нержавеющей стали

Припои для спаивания нержавейки могут быть самыми разнообразными, причем каждый вид имеет свои отличительные свойства. Например:

- Припой HTS528 считается самым универсальным из остальных, который прекрасно спаивает нержавейку, латунные, бронзовые, медные и остальные детали.

Он является твердым. Припой имеет покрытие красного оттенка. Длиной он около 45 см, ну а по весу приблизительно 20 грамм. Плавится при 760 градусах.

Он является твердым. Припой имеет покрытие красного оттенка. Длиной он около 45 см, ну а по весу приблизительно 20 грамм. Плавится при 760 градусах. - Цитрина считается разносоставным припоем, в котором присутствуют элементы марганца и серебра, кадмия и цинка, меди, магния и никеля. Внешний вид его напоминает металл с отблеском. Этот тип припоя является твердым. После применения его можно прекрасно отполировать. Плавится при довольно высоких значениях температуры 820 градусов. У материала отличные противокоррозийные свойства.

- П-81довольно часто применяется в промышленных областях при различных ремонтах и работах. Также он имеет свойства, которые позволяют его использовать для ремонта теплообменного оборудования. Составляющими его являются чугун, сплавы из никеля, стальные материалы, серебро и твердые сплавы. Материал соединяется очень прочно, 170 Мпа. Плавится при 650 градусах. Ну а спаивается при 690 градусах.

Характеристики и свойства припоев

Припои для спаивания нержавеющей стали включают в свой состав разнообразные металлы. Это оказывает прямое влияние на свойства материалов. Поэтому их можно подразделить на некоторые элементы, находящиеся в составе:

Это оказывает прямое влияние на свойства материалов. Поэтому их можно подразделить на некоторые элементы, находящиеся в составе:

- Олово считается материалом мягкого типа, плавится при температуре 230 градусов по Цельсию. Металл растворяется в соляных и серных кислотах, в основном на него не действуют органические кислоты. В условиях комнатных температур не окисляется, но при нахождении постоянно при 18 градусов материал постепенно разрушается и шов сереет;

- Свинец довольно легкоплавкий материал. В большинстве случаев его не применяют в чистом виде, ведь он очень мягкий, но с другой стороны материал легче других поддается обработке. Окисляется лишь внешняя часть, которая находится в прямом контакте с воздухом. Различные щелочи и органические кислоты способны с легкостью растворить свинец;

- Кадмий часто применяется с легкосплавными припоями, куда его добавляют в небольших дозах, к примеру, в олово, свинец или висмут, ведь в чистом виде материал обладает токсичными свойствами.

Плавится при температуре около 320 градусов по Цельсию. Является устойчивым к коррозиям материалом;

Плавится при температуре около 320 градусов по Цельсию. Является устойчивым к коррозиям материалом; - Висмут является легкосплавным материалом. Плавится при температуре около 270 градусов по Цельсию. Прекрасно растворяется в серной и азотной кислотах;

- Сурьма считается тугоплавким материалом. Плавится при температуре 63- градусов по Цельсию. Материал очень устойчивый к различным видам коррозий. Он не поддается влиянию воздуха и не окисляется, однако является довольно токсичным. При применении в припое придает эффект глянца;

- Цинк довольно хрупкий металл серо-синего оттенка, а плавится он при температуре около 420 градусов по Цельсию. При взаимодействии с воздухом быстро окисляется, поэтому в большинстве случаев его применяют в местах с высокой влажностью, ведь окислительная пленка надежно закрывает швы от внешнего воздействия. Прекрасно растворяется в различных видах кислот, поэтому используют его в припоях твердого типа;

- Медь считают самой тугоплавкой из всех видов металлов.

Плавится только при температуре выше 1084 градуса по Цельсию. Не реагирует на воздействие воздуха, но при высокой влажности постепенно окисляется. Обычно ее применяют только в составе тугоплавких материалов.

Плавится только при температуре выше 1084 градуса по Цельсию. Не реагирует на воздействие воздуха, но при высокой влажности постепенно окисляется. Обычно ее применяют только в составе тугоплавких материалов.

Выбор и его особенности

Существует огромное количество разнообразных припоев, поэтому каждый сможет подобрать для себя наиболее оптимальный вариант. Припои твердого типа для нержавеющей стали обычно используются тогда, когда детали не будут находиться под воздействием высоких температур или механического воздействия. Если никаких сложностей в будущем не возникнет, то вполне можно подобрать и более дешевые материалы. Припои, стойкие к воздействию щелочи и органических кислот, обычно используют в химических производствах и промышленности.

Важно! Нельзя выбирать тот припой, у которого температура плавления будет ниже, чем температура его использования!

Как сварить медь с нержавейкой?

Нержавейка и медь – достаточно разные по составу металлы, которые в основном свариваются аргонодуговой сваркой. Аргонодуговое сваривание является чем-то средним между обычным свариванием и газовой сваркой. Подача материала и техника сваривания очень схожа с газовой сваркой, но тепло для расплавления металла происходит не от химического горения, а от электрической дуги. Между изделием и тугоплавкими вольфрамовыми электродами горит дуга, которая является источником тепла. Чтобы защитить расплавленный металл и электрод от окисления, через специально предназначенную горелку подается инертный газ. Сварочное соединение может образовываться за счет расплавления кромок соединяемых деталей или же с помощью присадочного прутка, который подается в сварочную ванну.

Аргонодуговое сваривание является чем-то средним между обычным свариванием и газовой сваркой. Подача материала и техника сваривания очень схожа с газовой сваркой, но тепло для расплавления металла происходит не от химического горения, а от электрической дуги. Между изделием и тугоплавкими вольфрамовыми электродами горит дуга, которая является источником тепла. Чтобы защитить расплавленный металл и электрод от окисления, через специально предназначенную горелку подается инертный газ. Сварочное соединение может образовываться за счет расплавления кромок соединяемых деталей или же с помощью присадочного прутка, который подается в сварочную ванну.

За счет того, что нержавеющая сталь обладает антикоррозионными свойствами, она занимает важное место в сфере деятельности человека, потому как данный металл используется, начиная пищевой и заканчивая тяжелым машиностроением.

Нержавеющая сталь является практичным и долговечным материалом, поэтому сварочный процесс данного металла очень важен для современного производства. Аргонодуговое сваривание является самым высокотехнологичным способом сваривания. Суть метода сварки заключается в образовании сварного шва за счет расплавки присадочного материала и металла. Аргон автоматическим образом подается в сварочную ванну и защищает ее от неблагоприятного воздействия атмосферы, что предупреждает образование дефектов в сварочном шве. Сваривание металла, которое производится данным способом, позволяет дать отличные результаты и не требует использования флюса. Данный способ сваривания подходит не только для сварки нержавейки, но и других металлов.

Аргонодуговое сваривание является самым высокотехнологичным способом сваривания. Суть метода сварки заключается в образовании сварного шва за счет расплавки присадочного материала и металла. Аргон автоматическим образом подается в сварочную ванну и защищает ее от неблагоприятного воздействия атмосферы, что предупреждает образование дефектов в сварочном шве. Сваривание металла, которое производится данным способом, позволяет дать отличные результаты и не требует использования флюса. Данный способ сваривания подходит не только для сварки нержавейки, но и других металлов.

Аргон не взаимодействует с металлом и газами в зоне образования дуги. Он на 38% тяжелее самого воздуха, благодаря чему он способен вытеснить его из зоны сваривания, что позволяет изолировать процесс сварки от действия атмосферы.

При аргонодуговом сваривании происходит крупнокапельный перенос металла. Рабочий процесс сопровождается разбрызгиванием металла, что возникает из-за достаточно небольшого давления.

Сила тока при аргонодуговом сваривании варьируется от 120 до 240 Ампер. При силе тока, которая превышает 260 А, появляется стабильность процесса и разбрызгивание значительно уменьшается. Высокая сила тока может не соответствовать технологическим требованиям к использованию сварочного оборудования. Стабильность процесса можно обеспечивать с помощью импульсного источника питания, который обеспечивает переход к струйному переносу металла, если сила тока составляет около 100 Ампер.

Основным предназначением аргонодугового сваривания является изготовление сварных конструкций из цветных металлов и легированных сталей, например нержавейки и меди. Аргонодуговое сваривание обеспечивает надежное соединение металлов, благодаря чему оно широко используется для решения бытовых проблем, а также применяется в промышленных масштабах.

Холодная сварка

Их мастерство поражает и очаровывает, они внедряют мечты в жизнь, создают шедевры, передают своё мастерство из поколения в поколение. Эти люди — ювелиры. Чтобы покорять металл и превращать его в прекрасные изделия необходимо мастерство, упорство и время.

Эти люди — ювелиры. Чтобы покорять металл и превращать его в прекрасные изделия необходимо мастерство, упорство и время.

Основные металлы, с которыми работают специалисты — это золото, серебро, нержавеющая сталь. Основная операция в технологии изготовления уникального изделия — пайка металлов. Технология пайки имеет свои особенности для каждого материала. Сложным процессом является пайка нержавейки твёрдыми припоями.

Пайка серебра в домашних условиях — довольно дорогостоящая операция. Особенно технологически сложно и экономически дорого спаять два разных металла. Необходимо соблюдать особые условия, специальный припой и флюс. Среди потребителей популярными становятся авторские изделия. Многие сложные проекты имеют сочетание серебряных деталей с нержавейкой.

Содержание

- Технология соединения деталей из нержавейки

- Нанотехнология: сварочный карандаш

- Как паять детали из серебра

- Важно. Для всех работ с пищевым оборудованием нужно использовать ТОЛЬКО БЕССВИНЦОВЫЙ припой

- Не забываем, что при пайке используются раскалённые предметы, агрессивные жидкости, напряжение 220 В.

Будьте предельно бдительны, соблюдайте осторожность.

Будьте предельно бдительны, соблюдайте осторожность.

Технология соединения деталей из нержавейки

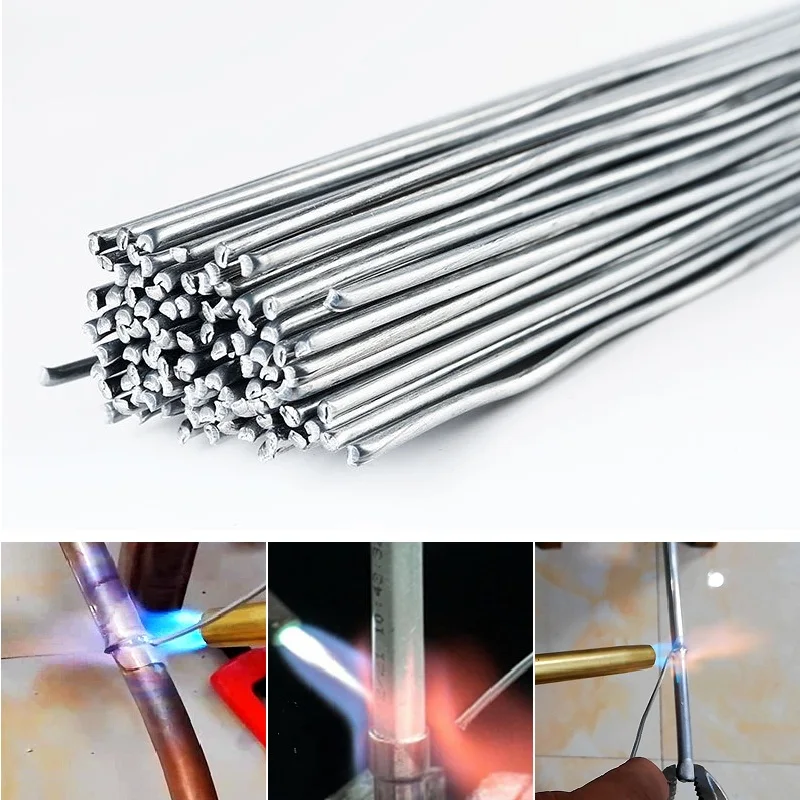

К сожалению, пайка нержавеющей стали — не такой простой процесс, и обычными припоями в виде олова или меди качественно выполнить работу не удастся. Припой для пайки нержавейки должен быть с содержанием серебра. Промышленность выпускает его покрытым флюсом (содержит 30% серебра). Можно применить припой, содержащий цинк, медь и никель.

Иногда паяют латунью, это считается самой сложной работой. Для расплавления латуни нужна температура 950 градусов. Для качественного выполнения работ и надёжного соединения деталей в единую конструкцию необходимо применить флюс. Для латуни флюс состоит из борной кислоты и буры. Спаять детали этим способом можно только в том случае, если они мелкие и хорошо прогреваются. Массивные детали спаять в домашних условиях проблематично.

Что нужно для пайки нержавейки:

- газовая горелка, которую можно собрать самостоятельно;

- припой, содержащий серебро и покрытый флюсом;

- кислота для пайки.

Технологический процесс пайки нержавейки твёрдыми припоями:

- нагревание деталей для обезжиривания;

- обработка поверхности ортофосфорной кислотой;

- нагревание деталей до красного свечения;

- подача припоя с последующим нагреванием.

Чтобы запаять отверстие в листовой нержавейке дома, необходимо определить его размер и подготовить соответствующую заплату. Пайку нужно выполнять согласно технологии с применением припоя, содержащего серебро.

Нанотехнология: сварочный карандаш

Проще всего выполнять сварочные работы при помощи специального карандаша для сварки. Им можно сварить любой металл: алюминий, железо, нержавейку, медь, латунь. Причём нет необходимости зачищать и обезжиривать поверхность. Это новинка. Работает следующим образом. Поджечь карандаш, поднести горящий конец к свариваемому объекту и аккуратно прокрутить карандашом по свариваемой поверхности. Расплавленный металл сцепится с деталью и обеспечит надёжное соединение.

Как паять детали из серебра

Без серебряного припоя никуда! Серебро не удастся надёжно спаять с помощью олова. Хотя на первый взгляд такое соединение является крепким, металлы реагируют друг с другом, и изделие через некоторое время рассыпается.

Для качественного соединения деталей из серебра необходимо воспользоваться специальным серебряным припоем. Они бывают трёх видов: твёрдые, мягкие и средние, отличающиеся температурой плавления (от 700 до 900 градусов).

Припой подбирается в зависимости от типа металла и требований к прочности соединения. При изготовлении сложных изделий в несколько этапов, а также при сочетании разных конструктивных элементов применяют мягкие припои.

Он должен иметь вид небольшой очень тонкой пластинки или проволоки. Режут его на мелкие (миллиметровые) куски. Пайка серебра в домашних условиях выполняется на огнеупорном кирпиче, куске древесного угля или специальной керамической плитке. Не рекомендуется выполнять пайку на материале, хорошо проводящем тепло — поглощает энергию нагрева, и объект пайки плохо нагревается.

Нельзя использовать простой влажный кирпич, который под воздействием температуры крошится из-за содержащейся в нём влаги. Перегретый пар с большой силой отправит кусок кирпича прямо в лицо.

Чтобы припаять деталь к предмету, необходимо очищенное и тщательно обезжиренное место смазать флюсом (готовая смесь: борная кислота, бура) или кислотой для пайки. Удаление жира, окислов и других загрязнений имеет важное значение. Обезжиренная поверхность обеспечивает надёжное соединение с припоем. Ювелиры, как правило, используют для этой цели слабый раствор кислоты.

После предварительной подготовки нужно медленно и равномерно нагревать объект, сохраняя слабое пламя горелки, это способствует обезжириванию. Затем увеличивается мощность горелки, нагревая весь предмет. Пламя должно двигаться по всей поверхности — направленное только в одно место может расплавить и деформировать поверхность. На горячую поверхность с помощью пинцета наносится кусочек припоя, предварительно обезжиренного и смоченного во флюсе.

Под пламенем горелки припой должен мгновенно расплавиться. Детали, которые соединяются, должны быть равномерно разогретые. Если один из элементов будет недостаточно горячий, не удастся добиться прочного соединения. Проще всего соединить элементы одинаковой массы и толщины.

Большие неприятности доставляет процесс пайки мелкого элемента с массивным предметом. В этом случае сначала осторожно нагревают меньший элемент, затем наносится небольшое количество припоя. Нагревание должно быть постепенным и длиться до момента, когда припой начнёт плавиться. Пламя горелки направляется на основной объект для разогревания всей поверхности. Область пайки всё время прогревается пламенем горелки. В тот момент, когда объект достигнет нужной температуры, подаётся припой с нанесённым флюсом.

Посл. ред. 16 Февр. 15, 08:17 от alexeyT

vlad1252, мягким паяй

твердый , скорее всего, треснет и отлетит. может и не сразу

чесговоря – НЕПОНЯТЕН выбор внешней медной трубы.

1. цена

2. гимор с пайкой alexeyT, 16 Февр. 15, 08:16

гимор с пайкой alexeyT, 16 Февр. 15, 08:16

vlad1252, трубу нержовую внешнюю и приварить – тогда точно гимора не будет

если все же паять – можно и ПОСом. поскольку контакта с продуктом не будет

1. нержу зачистить до блеска

2. ортофосфорки капнуть

3. можно доп нагрев феном, но не на полную мощность

4. облудить паяльником 100 ватт

5. медь тоже облудить

6. спаять

НИКАКИХ горелок.

пережжешь – придется по новой нержу чистить, но уже с нагаром от кислоты alexeyT, 16 Февр. 15, 08:56

попробовать пайку твёрдыми припоями vlad1252, 16 Февр. 15, 09:16

использовать её (медь. ) в месте контакта с продуктом категорически не хочу vlad1252, 16 Февр. 15, 08:50

вчера на пайке мягким оба экземпляра выдержали издевательство вода 5*с – водяной пар 100*с Sonologist, 16 Февр. 15, 09:41

Если можно, поясни данную сентенцию. Медь для самогонного дела использовалась испокон веков и ныне применяется с большим успехом. Более того, кто-то даже утверждает, что вкус продукта из медного аппарата особый, более приятный (спорно, но утверждают). При пайке же «медь-медь» вообще никаких проблем. Как в смысле самого процесса спаивания, так и в смысле разницы теплового расширений. Sonologist, 16 Февр. 15, 09:41

При пайке же «медь-медь» вообще никаких проблем. Как в смысле самого процесса спаивания, так и в смысле разницы теплового расширений. Sonologist, 16 Февр. 15, 09:41

Будем считать просто не хочу медь и всё vlad1252, 16 Февр. 15, 09:53

В предыдущих материалах мы рассмотрели электрические паяльники и газовые горелки, применяемые при пайке, а также ознакомились с припоями и флюсами.

Важно. Для всех работ с пищевым оборудованием нужно использовать ТОЛЬКО БЕССВИНЦОВЫЙ припой

Не забываем, что при пайке используются раскалённые предметы, агрессивные жидкости, напряжение 220 В. Будьте предельно бдительны, соблюдайте осторожность.

В этом материале будем паять нержавейку. Попутно рассмотрим особенности её пайки.

Для пайки нержавейки требуются более активные флюсы, чем для меди. Хотя, за счёт значительно меньшей теплопроводности нержавейка не так требовательна к мощности паяльника, и, в большинстве случаев, легко паяется без дополнительного нагрева.

Паяется нержавейка с ортофосфорной кислотой или хлоридом цинка. Наносить флюс нужно непосредственно перед пайкой, особенно это касается ортофосфорной кислоты, так как уже через 10 секунд пайка будет вестись более трудно из за образования плёнки фосфатов на поверхности металла.

Наносить флюс нужно непосредственно перед пайкой, особенно это касается ортофосфорной кислоты, так как уже через 10 секунд пайка будет вестись более трудно из за образования плёнки фосфатов на поверхности металла.

Лично мне больше нравится паять нержавейку с хлоридом цинка – «паяльной кислотой».

Наносим флюс на поверхность нержавейки

И прогреваем хорошо облуженным жалом паяльника. При необходимости вносим припой. С первого раза может залудиться не вся поверхность.

Повторно наносим флюс на незалуженные места и снова прогреваем паяльником. Повторяем до равномерного покрытия оловом поверхности металла.

В процессе неплохо поможет и канифоль, добавляемая в зону пайки. Она сделает пайку более гладкой и чистой за счёт удаления окислов с припоя.

По окончанию пайки изделие нужно отмыть от остатков флюса. Кислота легко смывается водой с добавлением моющих средств, а остатки канифоли лучше удалять в холодной воде (она становится хрупкой) используя скребки для мытья посуды.

Качественная пайка имеет равномерную поверхность. Правда, бессвинцовый припой не так хорошо смачивает металл, как обычный ПОС, но для пищевых целей подходит только он.

Для соединения двух частей из нержавейки соединяем их предварительно покрытыми оловом частями, и нагревая одновременно обе части даём расплавленному олову соединиться. Возможно, припой в процессе нужно будет добавить. Это можно сделать как внося его на кончике жала паяльника, так и непосредственно подавая проволоку в зону пайки. После внесения припоя хорошенько прогреваем всю зону пайки, и если припой лег как надо, убираем паяльник и даём соединению остыть. Ускорять остывание и шевелит детали в процессе не рекомендуется.

Если опыта в пайке нержавеющей стали немного, то перед пайкой ответственных изделий лучше потренироваться на ненужных обрезках/огрызках. При этом желательно разрушать пайку и анализировать результаты. Качественно выполненную пайку от нержавейки не отдерёшь Припой царапается, но от нержавейки не отстаёт.

На тему пайкипайки вообще, и нержавейки в частности есть неплохое видео:

За видео отдельное спасибо Трезвому роботу!

Основные инструменты при пайке – электрический паяльник и газовая горелка . Кроме нержавейки при сборке самогонных аппаратов широко применяют и пайка меди/латуни. Ну, и, конечно, самогонный аппарат не спаяешь без припоев и флюсов.

как паять газовой горелкой, твердым, мягким припоем

- 1 Пайка твердым припоем

- 2 Пайка в печах

- 3 Флюсовая пайка

- 4 Вакуумная пайка

- 5 Низкотемпературная пайка

- 6 Высокотемпературная пайка

- 7 Технология пайки труб

- 8 Видео: Пайка медных труб

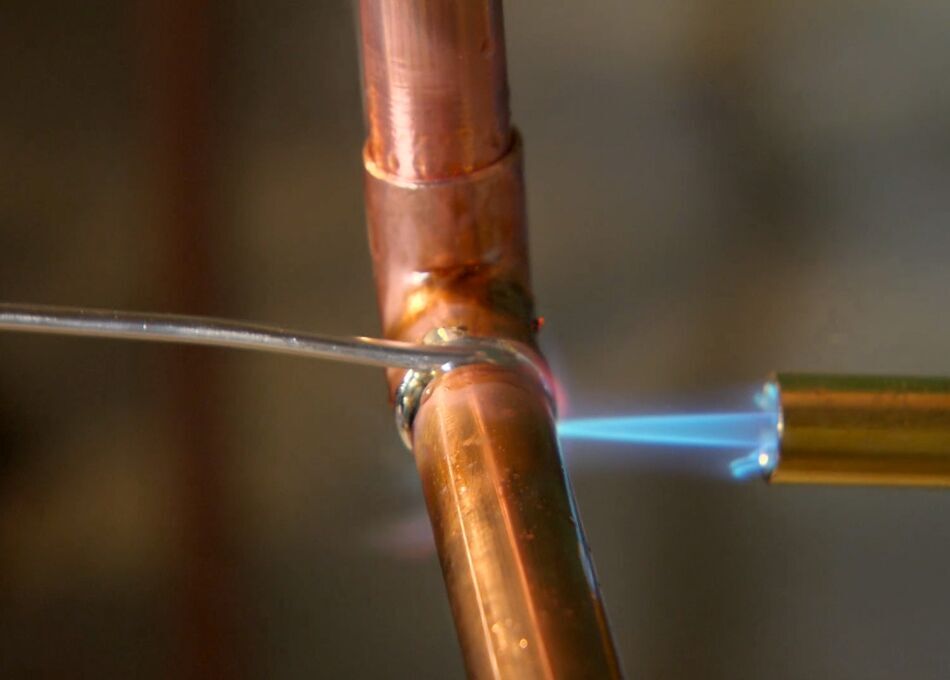

При соединении медных изделий используются различные инструменты и оборудование, без которых процесс спаивания был бы невозможен. Основным инструментом выступает паяльник. Помимо этого, можно воспользоваться газовой горелкой или специальными печами.

В домашних условиях предпочтительнее использовать спаивание медных изделий, этот вариант, наиболее простой и быстрый, в сравнении с варкой. К тому же не понадобится специальное оборудование, которым будет осуществляться скрепление. При соблюдении всех правил и условий технологического процесса, можно получить прочное и надежное соединение элементов, увеличивая стойкость к различным нагрузкам.

К тому же не понадобится специальное оборудование, которым будет осуществляться скрепление. При соблюдении всех правил и условий технологического процесса, можно получить прочное и надежное соединение элементов, увеличивая стойкость к различным нагрузкам.

Для того чтобы спаивание в домашних условиях не вызвало затруднений, в первую очередь нужно позаботиться об основных инструментах, которые будут задействованы в этом процессе:

- труборез;

- фаскосниматель;

- труборасширитель;

- ершик стальной;

- щетка стальная;

- припой;

- горелка или фен.

Для трубчатого устройства применяют метод, когда элемент погружается в состав соли и припоя. Соль выполняет функции источника тепла, и заменяет функции флюса. Поэтому дополнительный флюс не понадобится.

Кроме этого способа, есть еще несколько вариантов пайки, которые заслуживают внимания.

Пайка твердым припоем

Самым распространенным способом пайки в домашних условиях является пайка меди твердым припоем.

Пайка меди немного похожа на процесс сварки, но все же имеет небольшие отличия:

- При пайке деталей используется дополнительное вещество-припой, который и соединяет эти элементы. Это возможно, благодаря свойствам припоя, который имеет низкую температуру плавления.

- Самый распространенный материал для спаивания деталей используют никель и олово. Это доступные и простые компоненты, которые используются в большинстве случаев. Что касается промышленного использования, то для этих целей применяют другие виды припоя, но для домашнего использования они достаточно дорогие, а, следовательно, нерентабельные.

- Чтобы паять медные изделия, необходимо сначала расплавить припой, до того состояния, пока он не достигнет нужной консистенции, чтобы нанести его на место спаивания элементов. После этого, следует подождать до полного остывания соединения.

Если все нюансы процесса выполнены в точности, то такое соединение получится прочным и долговечным.

Пайка в печах

Пайка меди в печах осуществляется в производственных условиях. Этот процесс обеспечивает равномерное прогревание деталей, полностью, исключая ее деформацию. В качестве сплава применяется олово или сплав из олова и свинца, в качестве флюса выступает состав из канифоли и спирта, или состав их хлористого аммония или цинка.

При применении припоя с основой из серебра, используют флюсы, в основу которых входят соединения из фтора, калия и бора. Эти флюсы наилучшим образом очищают скрепляемые поверхности от оксидной пленки, это позволит сплаву отлично распределиться по всей поверхности.

Флюсовая пайка

Эта процедура имеет один большой минус, это выполнение герметичного скрепления. Излишки флюса создают дополнительные очаги, которые подвергаются коррозии, вследствие этого пайку выполняют в нейтральных условиях или в условиях восстановительной среды газа. Чтобы паять в азоте, необходимая температура должна достигать 750–800 градусов.

Чтобы паять в азоте, необходимая температура должна достигать 750–800 градусов.

Вакуумная пайка

Вакуумная печь для пайки меди

Вакуумную пайку используют для многих металлов, медь не считается исключением. Пайка меди проводится в специализированных печах, или контейнерах, которые потом помещают в печь. Несмотря на сложное оборудование, этот вариант считается наиболее эффективным по всем критериям. Скрепление медных изделий производится мягким припоем, или чистым оловом. Можно использовать другие виды, к примеру, серебряные сплавы, с применением флюса канифольно-спиртового раствора.

Для того чтобы использовать кадмиевый припой, необходимо подготовить специальный инструмент, и запастись необходимыми знаниями в этой области, потому как технологичность у данного материала намного ниже, чем у оловянно-свинцовых тинолей.

Низкотемпературная пайка

Если во время пайки припой не плавится, не стоит спешить, необходимо подождать нагрева паяльника. После того как сплав начинает течь, источник нагрева убирают, позволяя составу самостоятельно заполнить зазоры между элементами. Для избежания излишков, не рекомендуют добавлять сплав, кроме излишков, может быть попадание материала внутрь детали.

Для избежания излишков, не рекомендуют добавлять сплав, кроме излишков, может быть попадание материала внутрь детали.

Если паять медь, применяя обычные прутья припоя, то его объем должен равняться диаметру соединяемой поверхности. Чтобы примерно рассчитать нужное количество материала, можно прут согнуть буквой Г, и приложить к трубе.

При данной технологии, прочность меди не изменяется, а вот механические критерии уменьшаются.

Высокотемпературная пайка

Высокотемпературная пайка

Данная технология подходит для тех поверхностей, которые будут использоваться с высокими температурами. Так как для осуществления этого процесса необходимая температура должна составлять 700 градусов, используют газопламенный вариант нагрева.

Готовность к спаиванию определяют при помощи прута сплава, который при окончании процесса расплавляется.

Чтобы увеличить качественные характеристики соединения, необходимо предварительно подогреть прут припоя. Преимуществом этого метода соединения является высокие показатели прочности швов, а также их стойкость в процессе эксплуатации, под воздействием высоких температур. Но есть и недостаток, который заключается в неизбежном отжиге меди. Стоит учесть, что при работе этим методом, необходимо иметь достаточную квалификацию и опыт, так как новичок может случайно перегреть медь, тем самым вызвав ее разрыв.

Преимуществом этого метода соединения является высокие показатели прочности швов, а также их стойкость в процессе эксплуатации, под воздействием высоких температур. Но есть и недостаток, который заключается в неизбежном отжиге меди. Стоит учесть, что при работе этим методом, необходимо иметь достаточную квалификацию и опыт, так как новичок может случайно перегреть медь, тем самым вызвав ее разрыв.

Технология пайки труб

Чтобы паять трубы из меди, необходимо подготовить труборез. После того как нужный кусок трубы отрезан, наружный срез обрабатывается щеткой, для удаления заусениц и шероховатости. Используя труборасширитель, второй отрез трубы расширяют до нужного размера, чтобы одна часть трубы входила в другую.

Пайка медных труб

На трубу с меньшим диаметром наносят флюс, и скрепляются два элемента тр. Место соединения равномерно прогревается, для этого можно использовать или горелку или фен. В это место наносят припой, после его расплавления, поверхность полностью закроется им. В качестве сплава можно воспользоваться мягким припоем, он отлично справится с этой работой.

В качестве сплава можно воспользоваться мягким припоем, он отлично справится с этой работой.

Видео: Пайка медных труб

ПАЙКА ТВЕРДЫМИ ПРИПОЯМИ

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Имеется несколько способов пайки твёрдыми припоями. Эти способы могут быть классифицированы (фиг. 212) по способу нагрева металла в процессе пайки. Твёрдые припои иногда разделяются на тугоплавкие с температурой плавления 875—1100° и легкоплавкие с температурой плавления ниже 875°. Отдельную группу составляют алюминиевые припои. Обычные твёрдые припои раз

деляются на медные, медноцинковые, медноникелевые и серебряные. Наиболее важные твёрдые припои стандартизованы.

Фиг. 212. Способы пайки твёрдыми припоями. |

Состав и примерное назначение медноцннко – вых припоев по ГОСТ 1534-42 даны в табл. 24. Состав и примерное назначение серебряных припоев по ОСТ 2982 даны в табл. 25.

24. Состав и примерное назначение серебряных припоев по ОСТ 2982 даны в табл. 25.

Кроме указанных стандартных припоев, представляют известный интерес и могут находить промышленное применение припои, указанные в табл. 26. В ряде случаев в качестве припоя используется технически чистая медь в температурой плавления 1083°.

Стандартные медноцинковые припои (состав в процентах) Таблица 24

|

Основой большинства флюсов для твёрдой пайки является бура Na2B407, кристаллизующаяся с 10 частями воды с образованием крупных прозрачных бесцветных кристаллов Na2B407 • 10Н2О. Кристаллическая десятиводная бура начинает плавиться при 75°, по мере усиления нагрева постепенно теряет воду, сильно вспучиваясь и разбрызгиваясь, и переходит в безводную соль — плавленую или жжёную буру, плавящуюся при 783°. Бура в расплавленном состоянии может быть нагрета до высоких температур без заметного испарения, весьма жидкотекуча и энергично растворяет окислы многих металлов, в особенности окислы меди.

Кристаллическая десятиводная бура начинает плавиться при 75°, по мере усиления нагрева постепенно теряет воду, сильно вспучиваясь и разбрызгиваясь, и переходит в безводную соль — плавленую или жжёную буру, плавящуюся при 783°. Бура в расплавленном состоянии может быть нагрета до высоких температур без заметного испарения, весьма жидкотекуча и энергично растворяет окислы многих металлов, в особенности окислы меди.

Для усиления действия флюса к буре часто добавляется борная кислота В (ОН)3, благодаря которой флюс становится более густым и вязким, требующим повышения рабочей температуры. Для пони

жения рабочей температуры флюса, что особенно важно для легкоплавких припоев, вводят хлористый цинк ZnCb, фтористый калий K. F и другие галоидные соли щелочных металлов.

Таблица 25

Стандартные серебряные припон (состав в процентах)

Марка | Ag | Си | Zn | Прі не РЬ | 1МЄСИ более Всего | Темпера – j тура плав – і леяия в °С | Примерное назначение |

ПСр-10 | 9,7—10,3 | 52-54 | 0,5 | 1,0 | 830 | Пайка латуни, | |

содержащей не | |||||||

ПСр-12 | 11,7—12,3 | Со СП ) Со -V) | 0,3 | 1,0 | 785 | менее 58% медн | |

ПСр-25 | 24,7-2-5,3 | 39—41 | о | 0,5 | 1,0 | 765 | Пайка меди, брон |

W | зы, латуни, стали | ||||||

ПСр-45 | 44,5—45,5 | 29,5-30,5 | С5 с-3 | 0,3 | 0,5 | 720 | Пайка меди и |

О о | бронзы | ||||||

ПСр-65 | 64,5-65,5 | 19,5-20,5 | 0,3 | 0,5 | 740 | Пайка ленточ | |

ных пил | |||||||

ПСр-70 | 69,5—70,5 | 25,5—26,5 | 0,3 | 0,5 | 780 | Пайка проводов |

Для пайки нержавеющей стали применяется смесь из равных частей буры и борной кислоты, замешанных до густоты пасты на насыщенном водном растворе хлористого цинка.

Для пайки серого ковкого чугуна в флюсы часто вводятся сильные окислители, например хлорат калия, перекись марганца, окись железа и т. д., для выжигания графита и увеличения чистой металлической поверхности, смачиваемой припоем.

Таблица 26

Разные твёрдые припои (состав в процентах) А. Медные

|

Б.

|

Флюсы могут иметь форму порошка или пасты. Применяются также флюсы и в виде жидких растворов, например раствор буры в горячей воде. Иногда целесообразно применять прутки припоя, покрытые с поверхности флюсом. Флюсующее действие могут производить составные части самого припоя. Например, фосфор, окисляясь в фосфорный ангидрид, является хорошим флюсом для меди и медных сплавов, восстанавливая окислы и переводя их в легкоплавкие фосфорно-кислые соединения. Поэтому фосфористые медные припои не требуют флюсов для пайки медных сплавов, что очень удобно на практике.

Применяются также флюсы и в виде жидких растворов, например раствор буры в горячей воде. Иногда целесообразно применять прутки припоя, покрытые с поверхности флюсом. Флюсующее действие могут производить составные части самого припоя. Например, фосфор, окисляясь в фосфорный ангидрид, является хорошим флюсом для меди и медных сплавов, восстанавливая окислы и переводя их в легкоплавкие фосфорно-кислые соединения. Поэтому фосфористые медные припои не требуют флюсов для пайки медных сплавов, что очень удобно на практике.

Порошкообразные флюсы можно посыпать тонким слоем на кромки, причём часто применяется предварительный подогрев кромок, с тем, чтобы частицы флюса плавились, прилипая к металлу, и не сдувались пламенем горелки при пайке. В порошкообразный флюс можно также обмакивать конец прутка припоя, нагретый выше температуры плавления флюса, который прочно пристаёт к прутку.

Пасты и жидкие растворы наносятся кистью или в них обмакивается припой. Можно изготовлять пасту из флюса с порошкообразным припоем и наносить её на кромку перед пайкой.

Для пайки имеют важное значение подготовительные работы, часто определяющие качество соединения. Широко применяются три основные формы паяных соединений: нахлёсточное, стыковое и соединение в ус (фиг. 213). Наиболее распространённым является нахлёсточное соединение, удобное для выполнения и весьма. прочное. Увеличивая перекрытие нахлёсточного соединения, можно повышать его прочность и в большинстве случаев достигнуть равно-

прочности с основным металлом. Стыковое соединение обладает лучшим внешним видом и при хороших припоях и правильном выполнении часто может обеспечить достаточную прочность (предел прочности может доходить до 40—45 кг! мм1). Стыковое соединение применяется в тех случаях, когда удвоение толщины металла нежелательно. Соединение в ус, требующее усложнённой подготовки кромок, совмещает преимущества стыкового и нахлёсточного соединений и обеспечивает хороший внешний вид и отсутствие выступающих кромок и удвоения толщины. Соединение в ус даёт возможность достичь равнопрочности с целым сечением за счёт увеличения рабочей площади соединения.

Фиг. 213. Формы паяных соединений: / — нахлёсточное; 2—стыковое; S — в ус. |

Существенное значение имеет величина зазора между соединяемыми кромками, которая должна быть малой как для улучшения всасывания жидкого припоя действием капиллярных сил, так и для увеличения прочности соединения. Для серебряных припоев рекомендуется зазор 0,05—

0,08 мм, для пайки медью в защитном газе рекомендуются зазоры не более 0,012 мм. Строгие требования к величине зазора предписывают достаточно чистую механическую обработку поверхностей, гак как грубая обработка, например опиловка напильником или опескоструивание, может быть причиной чрезмерного расхода припоя в соединении и резкого падения его прочности.

Для получения хорошего смачивания припоем, поверхность, подлежащая пайке, должна быть безукоризненно чистой.

Обезжиривание может производиться горячей щёлочью, три – хлорэтиленом или четырёххлористым углеродом. Окислы удаляются травлением в кислотах с последующей тщательной промывкой и сушкой.

Окислы удаляются травлением в кислотах с последующей тщательной промывкой и сушкой.

Механическая чистка производится протиркой концами, тонкой наждачной шкуркой, шлифованием тонкими номерами шлифовальных кругов, щётками и т. д. При сборке часто применяется предварительное нанесение флюса на кромки с размещением припоя между кромками; в этом случае применяется припой в форме фольги или тонкого порошка, или же припой в виде проволоки или ленты, помещаемой около места пайки.

Собранные детали перед пайкой должны быть достаточно прочно скреплены сжимами, проволочными связками, шпильками, точечной сваркой и т. д. с тем, чтобы устранить возможность смещения деталей при нагреве и в процессе пайки. Поверхность изделий, которая не должна облуживаться, покрывается перед пайкой пастой из мела, глины, графита или их смесей, или смачивается раствором хромовой кислоты и т. п. веществами, устраняющими прилипание припоя к поверхности изделия.

В соответствии с приведённой выше классификацией приведём краткое описание основных способов выполнения процесса твёрдой пайки.

Газовая пайка. При этом способе нагрев места пайки осуществляется газовыми горелками. Для пайки мелких деталей пользуются горелками, работающими на воздухе с природным (метаном) или другим горючим газом или же ацетиленом. Для крупных деталей применяются горелки, работающие на кислороде с метаном или другими горючими газами, в особенности ацетиленом. Кислородно-ацетиленовые горелки применяются как специального типа для пайки, дающие широкий факел, так и нормальные, сварочные. Специальные горелки для пайки дают менее концентрированный нагрев и охватывают пламенем сразу значительную поверхность; пламя поддерживается с небольшим избытком ацетилена.

Пайка погружением. При этом способе пайка производится погружением изделия в ванну с расплавленным припоем или в ванну с расплавленными солями. Для металлических ванн обычно используются медноцинковые припои. Расплавленный припой в ванне покрывается слоем флюса. Поверхность изделия, которая должна остаться чистой от припоя, смазывается пастами и растворами, препятствующими её смачиванию.

Соляные ванны для твёрдой пайки устраиваются по типу соляных ванн для термообработки стали. Особенно удобны ванны с электрическим нагревом. Соляная смесь обычно составляется из хлоридов калия и бария КС1 + ВаС12. Состав ванны для любого температурного интервала можно подобрать, меняя соотношения составных частей соляной смеси.

Детали собираются с нанесеним флюса на поверхность, подлежащую пайке, и с размещением припоя между кромками или около места соединения, после чего скрепляются и обмакиваются в ванну. Соляная ванна обеспечивает постоянный температурный режим с точностью ± 5° и защищает место пайки от окисления. Когда деталь вынута из ванны, её защищает от окисления при охлаждении плёнка расплавленных солей, которая по охлаждении может быть удалена промывкой в горячей воде. Применение соляных ванн для твёрдой пайки заслуживает большого внимания. Весьма вероятно широкое распространение этого метода в нашей промышленности в ближайшие годы.

Пайка погружением в ванны отличается высокой производительностью, однородностью качества пайки и может быть механизирована.

Электрическая пайка. Электрический нагрев места пайки может быть осуществлён различными методами: электрической дугой прямого или косвенного действия, пропусканием тока через место сварки, вихревыми токами, которые индуктируются в металле изделия переменными магнитными полями, за счёт разогрева контакта между поверхностью изделия и токоподводящим электродом и т. д.

Для пайки дугой прямого действия медноцинковые припои мало пригодны, ввиду летучести цинка и сильного его испарения и выгорания под действием высокой температуры дуги. Наиболее пригодны тугоплавкие медные припои с содержанием фосфора или кремния. Для пайки используется угольная дуга, которая направляется преимущественно на конец стержня припоя, касающегося основного металла, и не должна расплавлять кромок изделия.

Угольная дуга косвенного действия (дуговая горелка) заменяет газовую горелку и даёт возможность выполнять процесс пайки всеми типами твёрдых припоев, как медноцинковых, так и серебряных. Технологически дуговая горелка менее удобна, чем газовая, и применяется обычно лишь при небольшом объёме работ по пайке.

Технологически дуговая горелка менее удобна, чем газовая, и применяется обычно лишь при небольшом объёме работ по пайке.

Электрическая пайка сопротивлением может выполняться на нормальных сварочных контактных машинах или на специальных электрических аппаратах для пайки. Нагрев места пайки производится пропусканием через него тока большой силы. Ток получается от низковольтного трансформатора, встроенного в корпус аппарата для пайки и составляющего с ним одно целое.

Более универсальными электрическими аппаратами для пайки являются аппараты, работающие по способу горячего контакта между угольным или графитным электродом и изделием. Такой аппарат состоит из двух основных частей: понижающего трансформатора, подвижного или стационарного, и клещей для пайки, соединяемых с зажимами трансформатора гибкими проводами, которые могут иметь значительную длину, что придаёт установке гибкость и универсальность применения.

Понижающий трансформатор изготовляется по типу трансформаторов для электрических контактных сварочных машин. Первичная обмотка трансформатора делается секционированной, что даёт возможность регулировать напряжение вторичной обмотки и рабочую силу тока путём переключения витков первичной обмотки, как это делается в контактных машинах. Первичная обмотка трансформатора включается в электрическую цепь контактором с кнопочным управлением. Кнопка включения помещается на ручке паяльных клещей (фиг. 214) или выносится в форме отдельной переносной педали. Рабочие токоподводящие контакты паяльных клещей выполнены в форме сменных призматических блоков — брусков из электродного угля или графита. Зажатие детали производится зажимным винтом, включение нагревающего тока — кнопкой на ручке клещей. Рабочие токи для пайки обычно находятся в пределах 500—1000 а.

Первичная обмотка трансформатора делается секционированной, что даёт возможность регулировать напряжение вторичной обмотки и рабочую силу тока путём переключения витков первичной обмотки, как это делается в контактных машинах. Первичная обмотка трансформатора включается в электрическую цепь контактором с кнопочным управлением. Кнопка включения помещается на ручке паяльных клещей (фиг. 214) или выносится в форме отдельной переносной педали. Рабочие токоподводящие контакты паяльных клещей выполнены в форме сменных призматических блоков — брусков из электродного угля или графита. Зажатие детали производится зажимным винтом, включение нагревающего тока — кнопкой на ручке клещей. Рабочие токи для пайки обычно находятся в пределах 500—1000 а.

Паяльные клещи присоединяются ко вторичной обмотке трансформатора гибкими проводами достаточного сечения и требующейся длины (обычно до 2—3 м). Для пайки меди обычно пользуются фосфористыми медными припоями и для пайки стали серебряными

припоями. Фосфорно-медные припои для пайки чёрных металлов непригодны.

Фосфорно-медные припои для пайки чёрных металлов непригодны.

Пайка токами высокой частоты. В последнее время быстро развивается и начинает находить широкое промышленное применение новый весьма эффективный способ пайки токами высокой частоты. Метод основан на нагреве металла у места пайки вихревыми токами, которые создаются переменным магнитным полем высокой частоты. Переменное магнитное поле, в свою очередь, создаётся намагничивающими обмотками — индукторами. При приближении индуктора к поверхности изделия возникают вихревые токи в зоне металла, подвергающейся магнитному воздействию индуктора. Действие индуктора тем сильнее, чем меньше расстояние между индуктором и нагреваемым металлом. Для возможного уменьшения расстояния применяют индукторы с изоляцией из тугоплавкой эмали; в этом случае расстояние между индуктором и нагреваемым металлом может быть снижено до 0,3—0,5 мм.

Фиг. 214. Паяльные клещи: / — питающий трансформатор; 2 — гибкий кабель; 3 — паяльные клещи; 4 — графитные нли угольные контакты. |

Нагревание токами высокой частоты сосредоточивается в очень тонком поверхностном слое металла, в котором возникают вихревые токи. Нижележащие слои нагреваются вследствие теплопроводности. Малый объём разогреваемого металла позволяет вести нагрев весьма быстро с высоким к. п. д.

Процесс пайки отличается чистотой, удобством выполнения, легко поддаётся механизации и может быть хорошо приспособлен к условиям массового производства однотипных деталей. Все эти преимущества обеспечивают нагреву токами высокой частоты возможность широкого промышленного использования при пайке. Препятствием к применению токов высокой частоты пока служит довольно высокая стоимость и некоторая сложность установок для получения этих токов. По мере упрощения и удешевления установки найдут широкое применение для процесса пайки.

Пайка в печах. Нагрев под пайку может производиться также в различных печах, по устройству аналогичных печам для термообработки стали. Применяются, например, очковые печи с нефтяным отоплением, широко применяются муфельные печи, в особенности удобны электрические муфельные печи. Пайка ведётся посредством нагрева деталей с заранее нанесёнными флюсом и припоем, который закладывается между соединяемыми кромками или

Пайка ведётся посредством нагрева деталей с заранее нанесёнными флюсом и припоем, который закладывается между соединяемыми кромками или

помещается рядом с местом пайки. Пайка в печах с применением флюса трудоёмка, требует достаточно квалифицированной рабочей силы и не имеет перспектив на особенно широкое промышленное применение. Значительно важнее пайка в печах в восстановительной атмосфере; этот вид пайки имеет перспективы на широкое применение в массовом производстве.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Хорошее соединение при пайке можно получить, соблюдая определенные правила. Немаловажным критерием также является правильный подбор вспомогательных материалов для пайки, таких как припой и флюс, которые широко распространены в Украине. Купить …

Немаловажным критерием также является правильный подбор вспомогательных материалов для пайки, таких как припой и флюс, которые широко распространены в Украине. Купить …

Пайка стали твердым припоем – О металле

Pereosnastka.ru

Пайка твердыми припоями

Категория:

Пайка

Пайка твердыми припоями

Пайку твердыми припоями применяют для получения прочных и термостойких швов.

Пайку твердыми припоями осуществляют, соблюдая следующие основные правила: — как и при пайке мягкими припоями, повеохности подгоняют друг к другу припили-ванием, тщательно очищают от грязи, окислов и жиров механическим или химическим способом; — подогнанные детали в месте спая покрывают флюсом, на место спая накладывают кусочки- припоя (медные пластинки) и закрепляют мягкой вязальной проволокой; — подготовленные детали (заготовки) нагревают паяльной лампой, в кузнечном горне или электропечи; — когда припой расплавится, деталь снимают с огня и держаг в таком положении, чтобы припой не мог стекать со шва;

— затем деталь медленно охлаждают. Охлаждать детали с напаянной пластинкой в воде нельзя, так как это ослабит прочность соединения.

Охлаждать детали с напаянной пластинкой в воде нельзя, так как это ослабит прочность соединения.

Применяют другой способ пайки: подготовленную деталь (изделие) нагревают и обсыпают бурой, затем нагревают и к месту соединения подводят конец медной или латунной проволоки, которая, расплавляясь, заливает место спая. По мере охлаждения спаянные детали промывают в воде, протирают сухими тряпками и просушивают; шов зачищают наждачной бумагой или опиливают напильником.

Дефекты при пайке, их причины и меры предотвращения следующие:

припой не смачивает поверхность паяемого металла вследствие недостаточной активности флюса, наличия окисной пленки, жира и других загрязнений.

Для предотвращения несмачивания в состав флюса добавляют фтористые соли или увеличивают его количество, улучшают обработку деталей, удаляя следы коррозии, жира; наплывы или натеки припоя вследствие недостаточного прогрева детали, припой не расплавился.

Рис. 1. Лужение деталей:а — погружением в ванну с оловом, б — нагрев деталей для облуживания, в — обслуживание растиранием олова

Безопасность труда при выполнении паяльных работ и лужении. Рабочие места, предназначенные для выполнения работ по пайке мелких деталей, должны оборудоваться местными вытяжными устройствами, обеспечивающими скорость движения воздуха непосредственно на месте пайки не менее 0,6 м/с.

Рабочие места, предназначенные для выполнения работ по пайке мелких деталей, должны оборудоваться местными вытяжными устройствами, обеспечивающими скорость движения воздуха непосредственно на месте пайки не менее 0,6 м/с.

В помещениях, где выполнялись паяльные работы, должно производиться мытье полов, сухая уборка пола не разрешается. Хранение одежды в помещениях, где производится пайка, запрещается.

В непосредственной близости от рабочих мест, предназначенных для выполнения работ по пайке мелких деталей мягкими припоями, должны устанавливаться: умывальник, бачок с 1%-ным раствором уксусной кислоты для предварительного обмывания рук и легкообмы-ваемые переносные емкости для сбора бумажных или хлопчатобумажных салфеток и ветоши. Около умывальника постоянно должны быть мыло, щетки, салфетки для вытирания рук. Применение полотенец общего пользования не разрешается.

Подготовка металлов и процесс пайки связаны с выделением пыли, вредных паров цветных металлов и солей, которые, попадая в организм человека через дыхательные органы, пищевод или кожу, вызывают раздражение слизистой оболочки глаз, поражение кожи и отравление.

Поэтому при пайке, и лужении необходимо соблюдать следующие правила;рабочее место паяльщика должно быть оборудовано местной вентиляцией;не допускается работа в загазованных помещениях;после окончания работы и перед принятием пищи тщательно мыть руки мылом;

химикаты засыпать осторожно малыми порциями, не допуская брызг.

Попадание кислоты в глаза может вызвать слепоту, испарения кислот очень вредны;серную кислоту хранить в стеклянных бутылях с притертыми пробками в плетеных корзинах с мягкой прокладкой;пользоваться только разведенной кислотой.

При разведении кислоту следует вливать в воду тонкой струей, непрерывно помешивая раствор. Запрещается лить воду в кислоту, так как при соединении воды с кислотой происходит сильная химическая реакция с выделением большого количества теплоты.

Даже при небольшом количестве воды, попадающей в кислоту, вода быстро нагревается и превращается в пар, что может привести к взрыву;- не допускаются ручные операции, при которых возможно непосредственное соприкосновение кожи работающего (промывка, притирка изделий, розлив и др.

) с дихлорэтаном (огнеопасная ядовитая жидкость) или содержащими его смесями;- при нагреве паяльника соблюдать общие правила безопасного обращения с источником нагрева;

— при работе с паяльными лампами: проверить исправность лампы, горючее наливать в лампу не более 75% емкости; недопустимо доливать или наливать горючее в не-остывшую лампу; керосиновую лампу заправлять только керосином; работать электрическим паяльником, ручка которого должна быть сухой и не проводящей тока.

Рис. 2. Пайка твердыми припоями:а — подгонка поверхностей деталей, б — смазывание поверхностей деталей флюсом, в — вставка медной пластины, г — фиксирование соединяемых деталей направляющей прокладкой, д — нагрев деталей

—-

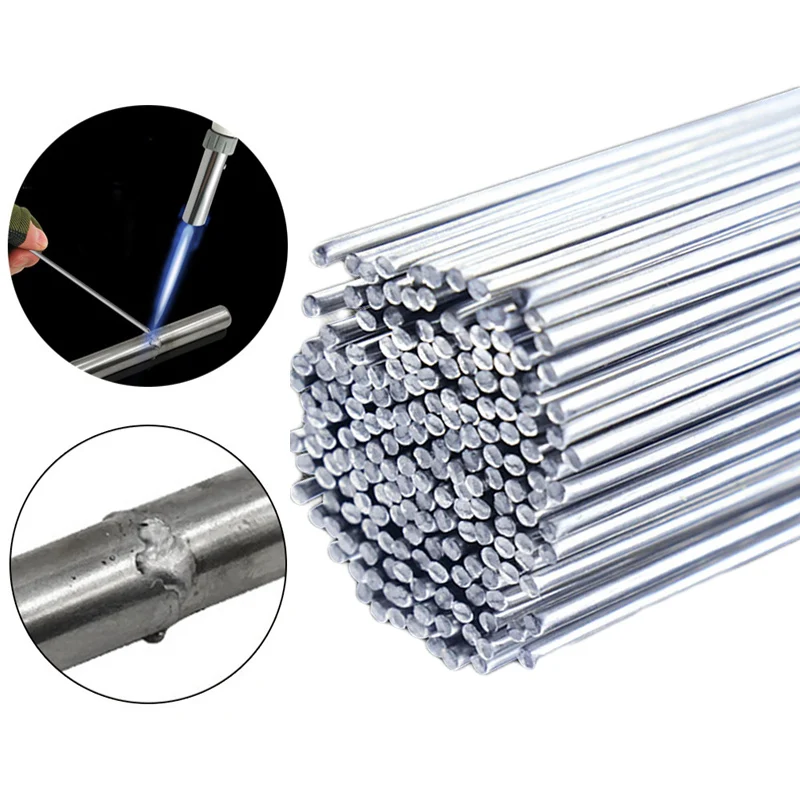

Имеется несколько способов пайки твердыми припоями. Эти способы могут быть классифицированы по способу нагрева металла в процессе пайки. Обычно твердые припои разделяются на медные, медно-цинковые, медно-никелевые и серебряные. Отдельную группу составляют алюминиевые припои. Наиболее важные твердые припои стандартизованы.

Наиболее важные твердые припои стандартизованы.

Припой ПМЦЗб из-за низкой прочности и хрупкости в машиностроении не применяется. Припои ПМЦ48 и ПМЦ54 ввиду недостаточной пластичности и низкой вибростойкости паянных ими соединений применяются мало. Наибольшее распространение получили припои JI62 и JIOK 62-06-04, дающие прочные паяные соединения. Предел прочности припоя JI62 составляет 30 кГ/мм2 при относительном удлинении 35 %.

Основой большинства флюсов для твердой пайки является бура Na2B407, кристаллизующаяся с десятью частями воды в крупные прозрачные бесцветные кристаллы Na2B407 • ЮН20. Кристаллическая бура начинает плавиться при 75 °С; по мере

усиления нагрева она постепенно теряет воду, сильно вспучиваясь и разбрызгиваясь, и переходит в безводную соль — плавленую или жженую буру, плавящуюся при температуре 783 °С. Бура в расплавленном состоянии может быть нагрета до высоких температур без заметного испарения; она весьма жидкотекуча и энергично растворяет окислы многих металлов, в особенности окислы меди.

Бура в расплавленном состоянии может быть нагрета до высоких температур без заметного испарения; она весьма жидкотекуча и энергично растворяет окислы многих металлов, в особенности окислы меди.

Для пайки нержавеющей стали применяется смесь из равных частей буры и борной кислоты, замешанных на насыщенном водном растворе хлористого цинка до пастообразного состояния. При пайке серого ковкого чугуна для выжигания графита и увеличения чистой металлической поверхности, смачиваемой припоем, во флюсы часто вводят сильные окислители (хлорат калия, перекись марганца, окись железа и т. д.).

Флюсы могут иметь форму порошка или пасты. Применяются также флюсы и в виде жидких растворов, например раствор буры в горячей воде. Иногда целесообразно применять прутки припоя, покрытые флюсом. Флюсующее действие могут оказывать составные части самого припоя.

Например, фосфор, окисляясь в фосфорный ангидрид, является хорошим флюсом для меди и медных сплавов, восстанавливая окислы и переводя их в легкоплавкие фосфорнокислые соединения.

Поэтому фосфористые медные ири-пои не требуют флюсов для пайки медных сплавов, что очень удобно на практике.

Рис. 1. Классификация способов пайки твердыми припоями

Порошкообразные флюсы можно посыпать тонким слоем на кромки, причем часто применяется предварительный подогрев кромок, с тем чтобы частицы флюса плавились, прилипая к металлу, и не сдувались пламенем горелки при пайке.

В порошкообразный флюс можно также обмакивать конец прутка припоя, нагретый выше температуры плавления флюса, который прочно пристает к прутку. Пасты и жидкие растворы наносят кистью или в них обмакивают припой.

Можно изготовлять пасту из флюса с порошкообразным припоем и наносить ее на кромку перед пайкой.

Для пайки имеют важное значение подготовительные работы, часто определяющие качество соединения. Широко применяются три основные формы паяных соединений: нахлесточное, стыковое и соединение «в ус» (рис. 239). Наиболее распространенным является нахлесточное соединение, удобное для выполнения и весьма прочное.

Увеличивая перекрытие нахлесточного соединения, можно повышать его прочность и в большинстве случаев достигнуть равнопрочности с основным металлом. Стыковое соединение имеет лучший внешний вид и при хороших припоях и правильном выполнении часто может обеспечить достаточную прочность (предел прочности может доходить до 40— 45 кГ/мм2).

Стыковое соединение применяется в тех случаях, когда удвоение толщины металла нежелательно. Соединение в ус, требующее усложненной подготовки кромок, совмещает преимущества стыкового и нахлесточного соединений и обеспечивает хороший внешний вид и отсутствие выступающих кромок.

Соединение в ус дает возможность достичь равнопрочности с целым сечением за счет увеличения рабочей площади соединения.

Существенное значение имеет величина зазора между соединяемыми кромками, которая должна быть малой как для улучшения всасывания жидкого припоя действием капиллярных сил, так и для увеличения прочности соединения.

Для серебряных припоев рекомендуется зазор 0,05—0,15 мм; для пайки медью в защитном газе рекомендуются зазоры 0,1—0,2 мм.

Строгие требования в отношении величины зазора заставляют производить достаточно чистую механическую обработку поверхностей, так как грубая обработка, например опиловка напильником или опескоструивание, может быть причиной чрезмерного расхода припоя в соединении и резкого падения его прочности.

Для хорошего смачивания припоем поверхность, подлежащая пайке, должна быть безукоризненно чистой. Обезжиривать можно горячей щелочью, трихлорэтиленом или четыреххлористым углеродом. Окислы удаляют травлением в кислотах с последующей тщательной промывкой и сушкой.

Рис. 2. Формы паяных соединений:1 — нахлесточное; 2 — стыковое; з — «в ус»

Механическую очистку производят протиркой ветошью, тонкой наждачной бумагой, шлифованием мелкозернистыми шлифовальными кругами, щетками и т. д. При сборке часто предварительно наносят флюс на кромки и размещают припой между кромками; в этом случае применяют припой в форме фольги или тонкого порошка, или же припой в виде проволоки или ленты, помещаемой около места пайки.

д. При сборке часто предварительно наносят флюс на кромки и размещают припой между кромками; в этом случае применяют припой в форме фольги или тонкого порошка, или же припой в виде проволоки или ленты, помещаемой около места пайки.

Собранные детали перед пайкой должны быть достаточно прочно скреплены проволочными связками, шпильками, точечной сваркой и т. д., с тем чтобы устранить возможность смещения деталей при нагреве и в процессе пайки.

Поверхность изделий, которая не должна облуживаться, покрывают перед пайкой пастой из мела, глины, графита или их смесей, или смачивают раствором хромовой кислоты и тому подобными веществами, устраняющими прилипание припоя к поверхности изделия.

—

Пайку изделий твердыми припоями применяют в том случае, если неразъемные соединения должны обладать достаточной прочностью (временное сопротивление 15—20 кгс/мм2).

Твердые припои имеют температуру плавления выше 450 °С.

Для нагрева изделий при пайке твердыми припоями используют различные методы: газовым пламенем (горелкой), в печах, в соляных ваннах, токами высокой частоты, на электрических контактных машинах.

Реклама:

Клеевые соединения

Правила пайки стали

Пайка, как технология создания неразъёмных соединений металлических изделий имеет древнюю историю. И сегодня, несмотря на лидирующую позицию сварочных процессов, пайка стали, алюминия, меди, и многих других металлов и сплавов продолжает успешно применяться в различных отраслях техники.

Процесс пайки разных по составу металлических сплавов имеет свои особенности. Это связано с различной температурой плавления и химическим составом сплавов. К некоторым маркам стали пайка не применяется.

Сущность паяльной технологии

Пайкой называют соединение металлических деталей с помощью припоя, являющегося более легкоплавким металлом, который, будучи расплавленным, смачивает соединяемые поверхности.

Таким образом, процесс паяния связан с нагреванием и протекает при температуре, превышающей точку плавления припоя, но не достигающей температуры плавления соединяемого металла.

В процессе пайки соединяемые детали основного металла не изменяют форму, поскольку сами не подвергаются плавлению.

Прочность создаваемого соединения определяется механическими свойствами, которыми обладает припой для пайки. Когда стальные детали припаивают друг к другу, соединение всегда уступает по прочности основному материалу.

Главным препятствием для создания паяных соединений является окисел, образующийся на поверхности любого металла. Слой окисла не позволяет расплавленному припою равномерно смочить поверхность детали, поэтому металл должен предварительно зачищаться.

Для защиты поверхностей от окисления в процессе спаивания, применяются специальные вещества – флюсы. Для соединения разных материалов используются различные флюсы. Например, для того, чтобы спаять нержавейку, применяют буру. Флюсами для стали могут служить канифоль, паяльная кислота.

Основным процессом, сопровождающим создание паяного соединения, является нагрев заготовок. В зависимости от массы спаиваемых деталей и вида применяемого припоя, нагрев может осуществляться следующими способами:

- паяльником;

- газовой горелкой;

- высокочастотным индуктором;

- в специальных печах.

Например, проволоку небольшого диаметра можно легко прогреть обычным паяльником, при пайке стальных труб понадобится газовая горелка, а массивную заготовку придётся помещать в печь.

Низколегированной

Низколегированная углеродистая сталь относится к сплавам железа, наиболее легко подвергаемым процессу пайки.

Это объясняется тем, что на поверхности сталей данного типа образуется сравнительно непрочная плёнка окислов, легко устраняемая применением обычных флюсов.

Процесс пайки чёрных металлов может проходить при относительно низкой температуре, не превышающей 450 ℃ в случае применения мягких и легкоплавких свинцово-оловянных припоев.

Для получения паяного соединения, обладающего большей твёрдостью и механической прочностью, следует применять более твёрдые тугоплавкие припои, например на основе меди. Такая пайка осуществляется при температуре до 750 ℃.

Такая пайка осуществляется при температуре до 750 ℃.

Конструктивной

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Однако наличие этого легирующего компонента существенно затрудняет процесс пайки, так как на поверхности конструкционных сталей образуется довольно прочная и с трудом разрушаемая плёнка окисла.

Припаять сталь с добавкой хрома можно, применяя активный флюс, содержащий кислоты. Кроме этого, для получения качественного результата, используются специальные приспособления, создающие защитную атмосферу в зоне осуществления пайки.

Кроме этого, стальную поверхность, подготовленную для пайки, покрывают слоем порошка, содержащего металлические компоненты. Этот защитный слой предотвращает окисление стальной поверхности и выгорание легирующих элементов в процессе нагревания.

Паяное соединение легированных сталей производится с применением твёрдых припоев, содержащих медь, серебро или никель.

Инструментальной

Инструментальная сталь отличается очень высокой твёрдостью. Однако виды инструментальной стали, не имеющие в своём составе вольфрама, изменяют свои механические свойства при нагревании до 200 ℃ и более, значительно теряя при этом прочность.

Такие виды стали не подлежат пайке. Для устранения этого недостатка инструментальные стали, подлежащие нагреву в процессе эксплуатации, производятся с вольфрамовыми добавками. Такая сталь может подвергаться нагреву до 600 ℃, не утрачивая при этом ценных механических свойств.

Спаять инструментальную сталь можно припоем на основе никеля или ферросплавов. Нагревание заготовок обычно производят индукционным способом. При этом применяются флюсы, содержащие бор и фтор.

Последовательность операций

Процесс пайки стальных деталей начинается с тщательной очистки заготовок от грязи, ржавчины и следов масел. Для этого пользуются шлифовальной шкуркой, напильником, стальной щёткой. Ржавые детали можно обработать преобразователем ржавчины на основе ортофосфорной кислоты. Жировые загрязнения удаляются растворителем или щелочным раствором.

Жировые загрязнения удаляются растворителем или щелочным раствором.

После очистки и обезжиривания, на поверхность деталей наносится слой флюса. Если в качестве припоя служит олово, детали предварительно лудят. Лужение представляет собой равномерное смачивание поверхности расплавленным оловом.

После этого, детали собирают и надёжно фиксируют в том положении, в котором они должны находиться после соединения.

Далее, детали нагреваются подходящим способом. Нагрев производится до температуры, несколько превышающей температуру плавления применяемого припоя, который должен быть помещён в область соединения.

При расплавлении он затекает в зазор между деталями, образуя соединение. После остывания и кристаллизации припоя, шов зачищают, следы флюса удаляют.

Пайка нержавейки твердыми припоями

Пайка нержавейки – процедура достаточно трудоемкая, но вместе с тем особых трудностей в ней не возникает. Сплавы, которые содержат до 25% хрома и 25% никеля, сплавляются между собой достаточно просто. Помимо этого такие сплавы способны создавать отличные соединения с другими металлами, не беря во внимание алюминиевые и магниевые сплавы.

Помимо этого такие сплавы способны создавать отличные соединения с другими металлами, не беря во внимание алюминиевые и магниевые сплавы.

Однако следует обращать внимание на то, что определенные никелированные сплавы при нагреве до 500-700 гр. С могут выделять карбиды, степень выделения которых зависит от длительности пайки, в связи с чем время процедуры необходимо сокращать.

Выделяющиеся карбиды существенно уменьшают коррозийную стойкость нержавейки.

Для того чтобы свести на нет образование карбидов, в стали добавляется титан, либо по окончании пайки выполняется дополнительная термическая обработка.

Под воздействием расплавленного припоя (тиноля) наклепанные нержавеющие стали могут растрескиваться, из-за чего пайка производится после отжига, без применения нагрузок в процессе пайки.

Выбор припоя для нержавеющей стали полностью зависит от следующих факторов: условий пайки, состава стали.

Стоит отметить, что изделия, выполняемые в коррозийных условиях, следует паять при помощи серебряных тинолей, в состав которых входит никель в небольшом количестве.

Хромоникелевые, серебряно марганцовые припои, а также медь применяются при печной пайке в сухой атмосфере.

В качестве флюса для обработки нержавеющей стали зачастую применяют буру. Таким образом, бура наносится на шов в виде пасты или порошка. Как только бура расплавляется, остальной материал аккуратно нагревается до получения светло-красного каления (850 гр. С). По достижении данной температуры, в шов вводится припой.

Удаление приставшего к металлической поверхности (нержавейке) материала по окончании пайки производится путем промывки готового изделия в холодной или горячей воде, либо посредством песочной обдувки. Азотная или соляная кислота, которые могут применяться при очистке, крайне не желательны на данном этапе работы с нержавейкой, поскольку они разъедают основной металл вместе с припоем.

Пайка нержавеющей стали дома

Не секрет, что домашний мастер регулярно сталкивается с обыденными бытовыми трудностями, которые он вынужден устранять самостоятельно в домашних условиях. Однако иногда случается так, что человеку требуется выполнить работу, связанную с обработкой нержавейки.

Разумеется, в большинстве случаев за данную работу мастер берется самостоятельно, выполняя ее в домашних условиях. Но для этих целей понадобятся некоторые знания, умения и навыки. Также потребуется обзавестись определенными инструментами и материалами.

Понадобится следующее:

- Электрический паяльник на сто ватт;

- Паяльная кислота;

- Наждачная бумага или напильник;

- Оловянный припой для обработки сталей;

- Стальной трос;

- Трубка.

После того как появилась определенность с материалами, инструментами, необходимыми для пайки рассматриваемого материала — нержавейки, следует проинформироваться относительно порядка действий при работе, так как четкая и организованная работа – залог успеха пайщика.

Порядок действий:

- Для обработки нержавеющей стали, необходимо с самого начала позаботиться о наличии паяльника мощностью 100 Вт, а также флюса. Обратите внимание на то, что более мощный паяльник брать для обработки нержавейки нецелесообразно. Флюсом может послужить паяльная кислота. Также позаботьтесь о том, чтобы под рукой имелся припой оловянно-свинцовый.

- Как только все необходимые материалы, а также инструменты подготовлены для пайки, можете приступать к работе. Сначала следует зачистить место соединения нержавейки: сделать это возможно с помощью напильника ил наждачной бумаги, найти которые непроблематично. По окончании очистки рабочих поверхностей следует нанесение паяльной кислоты с последующим облуживанием. Если облуживание не выходит (припой не пристает к поверхности сталей), можете повторно нанести паяльную кислоту на хорошо разогретую поверхность, после чего выполнить облуживание вновь.

- В том случае, если вы сделали повторную попытку, и она не увенчалась успехом, а припой снова скатывается, необходимо рабочую поверхности нержавеющей стали обработать специализированной щеткой, которая может быть изготовлена собственноручно: возьмите кусок трубки (диаметр – 5 миллиметров), в который поместите тонкие жилы, взятые от стального троса.

Таким образом, нанесите на участок пайки кислоту, а затем подведите к нему щетку и паяльник одновременно. После этого начните водить двумя инструментами. Надо сказать, что процедура отлично помогает при снятии оксидной пленки с поверхности металла (нержавеющей стали).

Таким образом, нанесите на участок пайки кислоту, а затем подведите к нему щетку и паяльник одновременно. После этого начните водить двумя инструментами. Надо сказать, что процедура отлично помогает при снятии оксидной пленки с поверхности металла (нержавеющей стали). - Как только детали удалось отлудить, приступайте к спайке нержавейки, применяя в работе флюс и паяльник.