Пайка оловом металла – Пайка стали, меди, алюминия, нержавейки, оцинковки

alexxlab | 21.07.2020 | 0 | Разное

правила процесса, инструмент и паяльные материалы для нее

Процесс соединения заготовок, в результате которого их материал не расплавляется, называется пайкой. То есть, материал не изменяет своих технических характеристик и качеств.

Пайка металлов происходит за счет смачивания поверхностей заготовок жидким припоем, которым заполняется зазор между двумя металлическими изделиями. При этом припой – это металл или сплав нескольких металлов, обычно олова и свинца.

Соединение с помощью пайки, без расплавления, дает возможность в будущем разъединить детали (распаять или перепаять заново), не нарушая их свойств. Качество пайки зависит от типов соединяемых металлов, от припоя и флюса, нагрева и вида соединения.

Преимущества и недостатки

К преимуществам процесса пайки можно отнести:

- возможность соединять сталь с цветными металлами;

- высокая технологичность процесса;

- возможность проводить паяльные операции в труднодоступных и неудобных местах;

- возможность соединять сложные по конструкции узлы и детали;

- процесс можно проводить не точно по контуру соединения, а по всей плоскости;

- нагрев при пайке обеспечивает термическую обработку металлических заготовок.

Что касается недостатков пайки, основной – это невысокая прочность паяного соединения на отрыв и сдвиг за счет мягкости припойного металла. Сложно проводить операции, которые касаются высокотемпературной технологии.

Где применяется

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

К примеру, в производстве компьютеров, сотовых телефонов и другой IT-ной техники. Ведь мельчайшие детали этой техники требуют компактного контакта между собой.

Кроме этого пайка применяется для соединения медных трубок в производстве холодильников, теплообменников, при соединении твердосплавных деталей между собой, к примеру, режущие пластины к резцам.

При проведении кузовных работах проводится соединение деталей к тонким металлическим листам. Лужение тоже является частью процесса пайки, а эту операцию применяют для защиты различных конструкций от коррозии металлов.

В общем, можно сказать, что если в каких-то ситуациях нельзя соединить две металлические заготовки между собой сваркой, болтовым соединением, шпильками, клепками, клеем или другими способами, то на помощь приходит именно пайка металла.

Разновидности

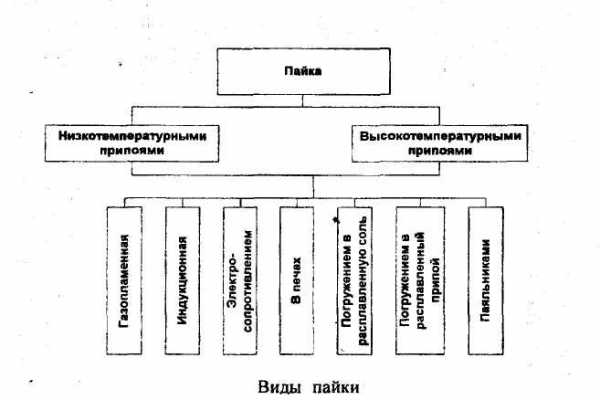

Классификация пайки металлов достаточно сложна, потому что в каждой категории приходится учитывать большое количество различных параметров. Имеет значения тип припоя, способ нагрева, присутствует ли в зазоре давление или нет, как кристаллизуется паяный шов.

Но чаще всего разделение проводится по температуре расплавленного припоя. Это низкотемпературный процесс (до 450 ℃) и высокотемпературный (свыше 450 ℃).

Низкотемпературную пайку чаще всего используют именно в электронике, потому что сама технология достаточно проста и экономична. При этом появляется возможность паять мелкие детали, что актуально для этой промышленности. К тому же этим способом можно проводить соединение разнородных металлов и материалов.

Что касается высокотемпературной технологии, то она обозначается высокими прочностными характеристиками места стыка, такое соединение может выдержать даже ударные нагрузки и высокое давление.

В мелкосерийном производстве высокую температуру обеспечивают газовыми горелками или токами индукционного типа средней или высокой частоты.

В классификации процесса пайки есть еще одно разделение, в основе которого лежит тип припоя. Самый распространенный способ – использовать готовый припой.

Кстати, это не обязательно стержни из сплавов, это может быть специальная паста. Припой просто расплавляется и затекает в зазор между деталями. Здесь проявляется капиллярное явление. Силы поверхностного натяжения заставляют расплавленный металл проникать во все поры и трещины деталей.

Вторая позиция в этом разделении – реакционно-флюсовая операция, для чего используется цинкосодержащий флюс. По сути, между нагретыми кромками заготовок из металла и флюсовым материалом происходит химическая реакция, конечный результат которой и есть припой.

Способы нагревания

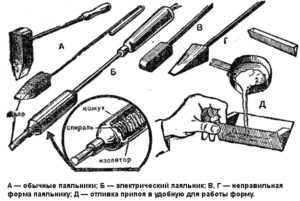

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Первый инструмент используется, если необходимо провести низкотемпературный процесс, второй – если высокотемпературный. Разнообразие современных паяльников велико. Среди них есть устройства с автоматической регулировкой температуры и другими полезными функциями.

В производстве используются в основном другие технологии: печная пайка, с помощью индукционных нагревателей, с погружением в специальные ванны с металлом или солями.

Применяется нагрев электросопротивлением, когда припой и соединяемые заготовки нагреваются за счет протекания по ним электрического тока, и прочие.

Припои

В реализации пайки элементов важны припои. Изготавливают их из чистых металлов или их сплавов. При выборе обращают внимание на две основные их характеристики: смачиваемость и температура плавления. Первое свойство – это сцепление припоя с заготовками, где прочность соединения между ними становится выше, чем между молекулами самого припойного материала.

Что касается температуры, то тут есть одно требование – температура плавления припойного металла должна быть ниже, чем тот же показатель у заготовок. Поэтому припойный материал делится на две категории: легкоплавкие и тугоплавкие.

Первые – материалы на основе олова и свинца в чистом виде или с добавлением различных компонентов. Вторые – материалы на основе серебра или меди. Это медно-цинковые припои, которыми можно паять медные, бронзовые и стальные заготовки.

Серебряные марки считаются лучшими, у них высокие прочностные характеристики, поэтому их применяют для стыка деталей, работающих под вибрацией или ударами.

Кроме основных видов в промышленности используются и другие разновидности. К примеру, никелевые применяют для деталей, работающих при высоких температурах.

Золотые – для соединения золотых украшений или пайки трубок, работающих под вакуумом. Магниевые – для стыковки магниевых заготовок или деталей из сплавов этого металла.

Сам припой может быть изготовлен в виде стержней, пасты, порошка, таблеток, тонкой фольги, гранул различного размера.

Флюсы

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому

Именно для этого в процессе пайки и применяют флюсы. Их основная задача – удалить старую пленку и не дать возможности образоваться новой.

Классификация флюсов основана на ряде различий по составу и свойствам. Они бывают:

- активные и нейтральные;

- с низкой температурой нагрева и высокой;

- твердые, пастообразные, жидкие, в виде гелей;

- на основе воды и безводные.

Из всех разновидностей, что сегодня используются для пайки металлов, самыми распространенными являются борная кислота и ее натриевая соль (бура), хлористый цинк, канифоль и ортофосфорная кислота.

Особенности паяния

Так как в промышленности реализуются разные проекты, то в процессе пайки могут участвовать разные металлы. Поэтому технологии пайки могут отличаться, а некоторых случаях ее применение крайне затруднено.

Сталь

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Кромки заготовок из металла очищают от грязи. Затем обрабатывают их наждачной бумагой или железной щеткой, удаляя тем самым оксидную пленку.

Проводится процесс обезжиривания с помощью любого растворителя. Заготовки стыкуются с зазором 2-3 мм. Производится нагрев паяльной лампой или другим нагревательным инструментом.

В зону нагрева добавляется флюс, а затем и припой. Обратите внимание, что последний должен нагреваться больше не от пламени огня, а от разогретых кромок заготовок. После окончания процесса с участка стыка удаляются остатки флюса и припоя.

Чугун

Соединять пайкой можно только серый чугун или ковкий, белый паять нельзя. Правила пайки чугуна основаны на решении двух проблем. Первая – плохая смачиваемость металла за счет большого в нем содержания графита.

Решается проблема просто. Надо перед пайкой обработать поверхности соединения борной кислотой. Вторая проблема – в процессе нагрева в металле происходят изменения его структуры, поэтому пайку чугуна рекомендуют проводить при температуре не выше +750 ℃.

Титан

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Чтобы соединение стало качественным, пайку проводят или в вакууме, или аргоном, или специальными флюсами. Последний вариант не гарантирует высокое качество конечного результата. При этом необходимо строго соблюдать температурный режим, который варьируется для данного металла в диапазоне 800-900 ℃.

Что касается припоев, то здесь используют или серебряные, или алюминиевые. Оловянные и свинцовые припои применяют редко, потому что с самим титаном они соединяются плохо. Хотя если нанести оловянный слой или свинцовый на поверхность титановой заготовки, то можно гарантировать неплохое качество пайки.

Нихром

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Температура его плавления в зависимости от добавок варьируется в пределах 1100-1400 ℃. То есть, для пайки можно использовать даже тугоплавкий припойный материал.

Пайка деталей из нихрома проводится при низкотемпературном режиме. Соединение сплава со сталью требует наличия высокотемпературного паяния. Многие мастера дома делают припои своими руками, смешивая вазелин (100 г), глицерин (5 г) и хлористый порошковый цинк (7 г).

Область применения пайки дает возможность соединять между собой детали из разных цветных металлов. Конечно, к выбору методов пайки надо подходить с позиции соответствия и технологии соединения, и правильного выбора расходных материалов.

Но, как показывает практика, в основе процесса лежит тип самих соединяемых заготовок, то есть, насколько высока их температура плавления.

Отталкиваясь от этого, и выбирается сам вид паяной операции. Ведь температура плавления припоя должна быть ниже, чем у металла соединяемых деталей. И нарушать этот закон нельзя ни в коем случае. Нарушили – получили некачественное соединение или, вообще, не получили спайки.

svaring.com

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

3ZnCl3 + 2Al ↔2AlCl3 + 3Zn

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

При капиллярной пайке припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. Соединение образуется в результате растворения металла основы в жидком припое и последующей кристаллизации раствора. Некапиллярная пайка — способ пайки, при котором припой заполняет зазор под действием силы тяжести или прилагаемых извне сил (магнитных, электромагнитных и др.). К этому способу пайки относится пайкосварка. При пайкосварке форма кромок соединяемых заготовок подобна форме кромок при сварке плавлением. Соединение деталей осуществляется приемами, характерными для сварки, а в качестве присадочного металла используется припой,

который под действием силы тяжести заполняет зазор.

Способы пайки по температурным и временным режимам кристаллизации паяного шва подразделяются на пайку с кристаллизацией при охлаждении и кристаллизацией при выдержке (диффузионная).

Температурный режим пайки с кристаллизацией при охлаждении состоит из нагрева припоя до температуры на 50…100 °С выше

температуры его плавления и последующего охлаждения соединения. Этот способ из-за относительно быстрого охлаждения характеризуется отсутствием диффузии в объеме взаимодействующих металлов.

Пайка с кристаллизацией при выдержке (диффузионная пайка) — способ пайки с изотермической выдержкой, при которой образование соединения сопровождается взаимной диффузией припоя и паяемого материала. Для диффузионной пайки характерна продолжительная выдержка при температуре образования паяного шва, а после завершения процесса — при температуре ниже солидуса припоя. В результате диффузии в шве образуются твердые растворы, что обеспечивает более однородный состав паяного шва и позволяет повысить его прочность и пластичность.

В зависимости от температуры пайки различают низкои высокотемпературную пайку. При низкотемпературной пайке температура плавления припоя tплtпл ≥ 450 ° С. Целесообразность такого деления обусловлена тем, что используемые основные и вспомогательные материалы существенно отличаются по своим свойствам в зависимости от температуры процесса.

Способы пайки в зависимости от используемых источников нагрева разделяют на пайку в печах, индукционную, погружением, газопламенную, плазменную и паяльниками.

При пайке в печах соединяемые заготовки нагревают в специальных печах: электросопротивления, с индукционным нагревом, газопламенных и газовых. Припой заранее закладывают в шов собранного узла, на место пайки наносят флюс и затем изделие помещают в печь, где его нагревают до температуры пайки. Этот способ обеспечивает равномерный нагрев соединяемых деталей без заметной их деформации.

При индукционной пайке паяемый участок нагревают в индукторе токами высокой частоты. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов.

Пайку погружением выполняют в ваннах с расплавленными солями или припоями. Соляная смесь обычно состоит из 55 % K Сl и 45 % НС1. Температура ванны — 700…800 °С. При пайке погружением в ванну с расплавленным припоем покрытые флюсом детали предварительно нагревают до температуры 550 ° С. Пайку погружением в расплавленный припой используют для соединения деталей из стальных, медных и алюминиевых сплавов.

При газопламенной пайке заготовки нагревают и припой расплавляют горелками для газовой сварки. В качестве горючих газов используют ацетилен, природные газы, водород, пары керосина и т. п.

При плазменной пайке плазмотроном, обеспечивающим более высокую температуру нагрева, паяют тугоплавкие металлы — вольфрам, тантал, молибден, ниобий и т. п.

При пайке паяльниками основной металл нагревают, а припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника. Для низкотемпературной пайки применяют паяльники с периодическим и непрерывным нагревом и ультразвуковые. Паяльник с периодическим нагревом в процессе работы периодически подогревают посторонним источником теплоты. Для непрерывного нагрева используют электропаяльники. Паяльники с периодическим и непрерывным нагревом чаще используют для флюсовой пайки черных и цветных металлов легкоплавкими припоями с температурой плавления ниже 300…350 °С. Ультразвуковые паяльники применяют для бесфлюсовой пайки на воздухе и пайки алюминия. В этом случае оксидные пленки разрушаются за счет колебаний ультразвуковой частоты.

По наличию или отсутствию давления на паяемые детали способы пайки подразделяются на пайку без давления и пайку под давлением (прессовая пайка). Прессовая пайка используется в тех случаях, когда необходимо обеспечить четкую фиксацию взаимного положения деталей и требуемую величину зазора. Для сжатия деталей с требуемым усилием применяют специальные приспособления — механические зажимы. При высоких температурах этот способ нередко является единственно возможным.

По одновременности выполнения паяных соединений способы пайки делятся на одновременную пайку и ступенчатую. При одновременной пайке за один цикл нагрева в одном изделии (узле) выполняют несколько паяных соединений, а при ступенчатой — каждое последующее соединение выполняют после предыдущего.

Материалы, применяемые при пайке. Материалы, применяемые при пайке, делятся на основные и вспомогательные. К основным материалам относятся припои, а к вспомогательным — паяльные флюсы, восстановительные, инертные газовые среды и вакуум.

Классификация припоев осуществляется по многим признакам, основными из которых являются химический состав и температура плавления. Классификация по химическому составу осуществляется по основным химическим элементам, входящим в их состав (оловянно-свинцовые, оловянные, свинцовые, медно-цинковые, серебряные, медные, палладиевые и др.).

По температуре плавления все припои подразделяют на припои для низкотемпературной пайки (tплtпл ≤ 145 °С) и легкоплавкие (145 ° С tплtпл ≥ 450 °С): среднеплавкие (450 °С ≤ tпл ≤ 1 100 °С), высокоплавкие (1 100 °С tпл ≤ 1 850 °С) и тугоплавкие (tпл ≥ 1 850 °С). Припои для низкотемпературной пайки используют в промышленности и в быту для пайки изделий, которые не подвергаются воздействию высоких температур и значительных механических нагрузок. Припои для высокотемпературной пайки применяют тогда, когда требуется высокая прочность и (или) работоспособность при больших температурах.

Припои для низкотемпературной пайки. К особо легкоплавким припоям с температурой плавления 45…145 °С относятся сплавы эвтектического состава, содержащие висмут, свинец, олово, кадмий. К таким сплавам относятся, например, сплавы Гутри (tпл = 45 °С), Вуда (tпл = 60,5 °С), Липовица (tпл = 70 °С), Д’Арсенваля (tпл = 79 °С), Розе (tпл = 93,7 °С), Ньютона (tпл = 96 °С), ПОСВ 33 ( tпл = 130 °С), ПОСК 50-18 (tпл = 145 °С).

Особолегкоплавкие припои находят применение, когда опасен перегрев не только паяемого материала, но и материала деталей изделия, не подвергаемых пайке. Такие припои широко применяются в электронике, электротехнике, в частности, при изготовлении приборов противопожарного назначения. Припой ПОСВ 33 применяется для пайки плавких сигнальных предохранителей, а ПОСК 50-18 — для деталей из меди и ее сплавов, не допускающих местного перегрева, в частности, полупроводниковых приборов.

Наиболее распространенными легкоплавкими припоями являются оловянно-свинцовые.

Маркировка оловянно-свинцовых припоев состоит из букв, обозначающих: П — припой, ОС — оловянно-свинцовый, Су — легированный сурьмой, и цифр, следующих после букв через дефис и обозначающих соответственно содержание олова и сурьмы. Буква М в марке припоя ПОС 61М обозначает легирующий элемент Cu

(1,2…2 %). Содержание свинца в марке не указывается и определяется по разности. Например, ПОССу 10-2: П — припой, ОС — оловянно-свинцовый, 10 % Sn, 2 % Sb, остальное — Pb.

Оловянно-свинцовые припои (ПОС 90, ПОС 61, ПОС 40, ПОС 18, ПОС 10 и др.) обладают высокими технологическими свойствами и весьма пластичны. Пайку этими припоями проводят обычно при нагреве паяльником. Минимальную температуру плавления (tпл = 190 °C) и лучшие технологические свойства имеет припой ПОС 61. Его состав близок к эвтектическому в системе «олово – свинец». Наиболее тугоплавким является припой ПОС 10 (tпл = 299 °C). Такие оловянно-свинцовые припои применяются для пайки электрои радиоаппаратуры (контактные поверхности электрических аппаратов, приборов, реле), точных приборов с высокогерметичными швами, где недопустим перегрев.

Для повышения прочности в оловянно-свинцовые припои вводят сурьму (ПОССу 61-0,5, ПОССу 25-0,5, ПОССу 9-2, ПОССу 10-2,

ПОССу 4-4, ПОССу 4-6 и др.). Малосурьмянистые припои, содержащие 0,2…0,5 % Sb и обладающие повышенной пластичностью, обеспечивают получение герметичных швов и применяются для пайки оцинкованных и цинковых деталей. Такие припои применяются для пайки электроаппаратуры, обмоток электрических машин, оцинкованных радиодеталей при жестких требованиях к температуре, свинцовых кабельных оболочек электротехнических изделий неответственного назначения, радиаторов, теплообменников и др. Сурьмянистые припои, содержащие 2…6 % Sb, широко используются в различных отраслях техники, требующих повышенной прочности паяных соединений. Такие припои применяются для пайки холодильных устройств, деталей автомобилестроения, деталей с клепаными швами из латуни и меди и др.

Для уменьшения склонности меди к химической эрозии при пайке используют оловянно-свинцовый припой ПОС 61М, легированный медью в количестве (1,2…2 %), близком к его предельной растворимости при температуре пайки, но не ухудшающим технологических и специальных свойств припоя и паяных соединений. Припой ПОС 61М применяется для пайки тонких (толщиной менее 0,2 мм) медных проволок, фольги, проводников в кабельной, электрои радиоэлектронной промышленности.

К легкоплавким припоям также относятся серебряные припои

(ПСрО 10-90, ПСрОСу 8, ПСрМО 5, ПСрОС 3,5-95, ПСр 3,

ПСр 3Кд, ПСр 2 и др.), содержащие серебро в незначительных количествах (1…10 %), а также олово, свинец или кадмий. В качестве легирующих элементов легкоплавких серебряных припоев выступают сурьма, медь или цинк. Максимальная температура плавления этих припоев составляет от 183 до 342 °С.

Легкоплавкие серебряные припои применяются для пайки меди, никеля и медных и медно-никелевых сплавов с посеребренной керамикой, проводов, работающих во всех климатических условиях без защиты соединений лакокрасочными покрытиями, стальных и серебряных изделий.

Припои для высокотемпературной пайки. Припои для высокотемпературной пайки обеспечивают более прочные соединения, чем припои для низкотемпературной, т. к. вследствие высокой температуры нагрева более интенсивно происходит взаимная диффузия элементов основного металла и припоя. Однако переходное электросопротивление таких припоев ниже, чем низкотемпературных.

К среднеплавким припоям с температурой до 1 100 °С относятся серебряные и меднок-цоивные припои.

К среднеплавким серебряным припоям относятся припои, в состав которых помимо серебра (10…70 %) в значительных количествах входят медь (ПСр 72, ПСр 50 и др.) или медь и цинк (ПСр 70, ПСр 45 и др.). Широкое применение находит припой ПСр 72, имеющий эвтектический состав с очень хорошими технологическими свойствами. Припои ПСр 45, ПСр 50, ПСр 70, ПСр 72 отличаются высокой пластичностью и технологичны. Такие припои применяются для пайки меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз, а также железоникелевых сплавов с посеребренными деталями из стали, титана и титановых сплавов с нержавеющей сталью и т. п.

Некоторые припои, помимо этих элементов, содержатикйадм (ПСрКдМ 50-34-16 и др.), олово (ПСр 62 и др.), марганец (ПСр 37,5), фосфор (ПСр 25Ф) и др. Припои с кадмием применяются для пайки цветных металлов и стали, с марганцем — меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями, с фосфором (самофлюсующиеся припои) — меди с бронзой,

меди с медью, бонрозонйзы с бр

и т. п.

Медно-цинковые припои (ПМЦ 36, ПМЦ 48, ПМЦ 54) используются для пайки меди, медных сплавов и сталей. Маркировка медно-цинковых припоев состоит из букв: П — припой, МЦ — медно-цинковый, и цифр, показывающих процентное содержание меди, остальное — цинк.

К высокоплавким припоям с температурой плавления более

1 100 °С относятся припои на основе меди и палладия.

Чистая раскисленная медь М0, M1 весьма широко применяется для пайки углеродистых и легированных сталей, никеля и его сплавов. Она хорошо смачивает сталь и растекается по ней, имеет более высокую прочность, чем среднеплавкие припои, высокую пластичность и менее дефицитна, чем серебро. Температура пайки медью находится в интервале 1 100…1 200 °С.

Особенности взаимодействия меди с другими элементами позволяют создавать припои на ее основе с широким диапазоном температур пайки (700…1 200 ° С). Например, легирование меди палладием и никелем вызывает непрерывное повышение температуры плавления медного припоя.

Для пайки деталей, работающих при высоких температурах, особенно подвергающихся трению (вентили и т. п.), используют медные припои, содержащие 2,5…10 % Fe, с температурой ликвидуса 1 180…1 230 °С или содержащие 20…30 % Fe, с температурой ликвидуса 1 200…1 230 ° С. Припой, содержащий 75 % Сu и 25 % Ni (tпл = 1 205 °С), используется для пайки вольфрама и молибдена. Припои с палладием, несмотря на их дороговизну и дефицитность, в последнее время находят широкое применение. Палладий, во-первых, менее дефицитен, чем другие металлы платиновой группы, во-вторых, образует непрерывный ряд твердых растворов

со многими металлами (Ag, Cu, Au, Fe, Co, Ni и др.).

Использование палладия в качестве основы или в качестве легирующего элемента позволяет получать припои с температурой ликвидуса от 810 °С до температуры плавления палладия (1 552 °С).

Припои на основе палладия и никеля, легированные хромом, имеют высокую жаростойкость. Наименьшая температура ликвидуса таких сплавов 1 250 ° С. Припой состава: 24 % Pd, 33 % Сr, 39 % Ni и 4 % Si используется для пайки жаропрочных сплавов.

Палладиевые припои применяют также для пайки керамики и графита со сталью и тугоплавкими металлами. Припой состава:

60 % Pd, 40 % Ni, легированный литием и бором, применяют для пайки графита с графитом или с тугоплавкими металлами — Mo, W или их сплавами. Паяные соединения, полученные с помощью таких припоев, работают в условиях нейтронного облучения в ядерных реакторах.

Припои на основе палладия и титана имеют температуру солидуса 1 440 °С, а соединения, паянные такими припоями, могут работать при температуре до 1 640 °С.

К тугоплавким припоям с температурой плавления более 1 850 °С относятся припои на основе тугоплавких металлов. Так, для диффузионной пайки сплава тантала с содержанием 1 % W в качестве припоя применяют чистый титан. Припой в виде фольги укладывается в места соединений, а пайку производят в вакуумной печи при температуре 1 900 ºС и выдержкой 10 мин. Для капиллярной пайки применяют припой на основе Та с 40 % Hf. Пайку выполняют при температуре 2 205 º С с выдержкой 1 мин . Также для пайки тантала применяется припой, содержащий 20 % Та, 5 % Nb, 3 % W, остальное — Ti.

Для высокотемпературной пайки вольфрама используют припои с температурой плавления до 3 000 °С, в том числе чистые металлы (Ta, Nb, Ni, Cu) и сплавы (Ni–Ti, Ni–Cu, Mn–Ni–Co, Мо–В и др.).

Флюсы. Классификация флюсов осуществляется по нескольким признакам, основными из которых являются температура пайки и природа активатора.

В зависимости от температурного интервала активности паяльные флюсы подразделяются на флюсы для низкотемпературной (

Флюсы для низкотемпературной пайки по природе активатора подразделяются на канифольные, галогенидные, гидразиновые, анилиновые и др.

В качестве флюса применяют чистую канифоль. В ее составе преобладают смоляные кислоты (80…95 %), имеющие общую формулу C19H29COOH. Канифоль удаляет оксиды таких металлов, как медь, серебро, олово, и широко используется для пайки соединений, в том случае когда промыть изделие после пайки нельзя (остатки канифоли не вызывают коррозии). Кроме того, в качестве флюса используют раствор канифоли в спирте, а также с добавками хлоридов (ZnCl2 и др.), анилина С6H5NH2 и органических веществ,

например, гидразина N2H4, глицерина НОСН2–СНОН–СН2ОН и др. С их помощью можно паять не только медные сплавы, но также стали, оцинкованное железо, никелированное железо, конструкционные и коррозионно-стойкие сплавы.

Галогенидные флюсы используют для низкотемпературной пайки почти всех черных и цветных металлов. Чаще всего применяют хлористый аммоний NH4Cl и хлористый цинк ZnCl2, а также смеси, содержащие эти и другие хлориды.

Широкое применение находят флюсы на основе солянокислого гидразина N2H4·2HCl и анилина C6H5NH2, а также других органических веществ. Соли гидразина при нагреве разлагаются с выделением водорода и хлористого водорода HCl, создающими защитную и восстановительную атмосферы. Анилин обладает высокой флюсующей активностью, причем образующийся после пайки остаток защищает шов от коррозии.

Флюсы для высокотемпературной пайки по природе активатора определяющего действия подразделяются на боридно-углекислые, галогенидные, фторборатные и др.

При пайке углеродистых сталей, чугуна и медных сплавов медно-цинковыми и серебряными припоями в качестве флюса используют борную кислоту H3BO3 и буру Na 2B4O7 в различных сочетаниях. При пайке легированных сталей и жаропрочных сплавов флюсующего действия буры и борной кислоты недостаточно, поэтому в состав флюса вводят галогениды. Чаще всего вводят фториды натрия NaF, калия KF, лития LiF и кальция CaF 2, а также фторбораты натрия NaBF4 и калия KBF4.

Флюсы для высокотемпературной пайки алюминиевых, магниевых и титановых сплавов состоят из различных хлоридов (ZnCl 2, NH4Cl и др.) и фторидов (NaF, KF и др.).

К вспомогательным материалам для пайки также относятся стоп-материалы, используемые при подготовке паяемой поверхности и наносимые на места, где нежелательно смачивание паяемого металла жидким припоем. Такие вещества подразделяют на стоппасты и покрытия, наносимые, например, гальваническим методом или распылением.

Технологический процесс пайки. Технологический процесс пайки изделия состоит из ряда операций и переходов, посредством которых он может быть осуществлен в определенном порядке. Помимо основной операции пайки он включает ряд подготовительных и финишных операций, обеспечивающих требуемые геометрические, механические и коррозионные характеристики паяных соединений и изделий.

К предварительным операциям пайки относится подготовка паяных поверхностей, включающая, во-первых, удаление жиров, масел, грязи, окалины и толстых неметаллических, в том числе оксидных пленок, образовавшихся в процессе химикотермической обработки, которые не могут быть удалены при пайке с помощью флюсов или газовых сред, во-вторых, обеспечение требуемой степени шероховатости паяемых участков и оптимального направления рисок, образующихся при этом, необходимых для лучшего растекания и затекания припоя в зазор, в-третьих, правильное закрепление припоя и соединяемых деталей, внесение флюса.

К финишным операциям относятся удаление остатков флюсов, зачистка соединения от наплывов припоя, обработка изделия резанием, термообработка и контроль качества паяных соединений.

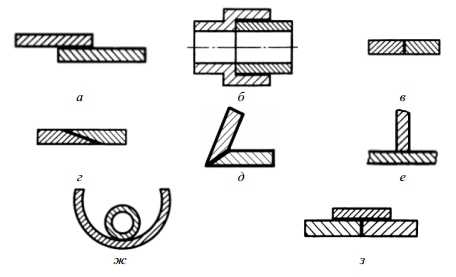

Паяное соединение и его типы. Паяное соединение — элемент паяной конструкции, полученной пайкой. Паяное соединение состоит из паяного шва 1 и диффузионных зон 2 (рис. 3.77). Паяный шов — часть паяного соединения, закристаллизовавшаяся при пайке. Диффузионная зона — часть паяного соединения с измененным химическим составом паяемого материала в результате взаимной диффузии компонентов припоя и паяемого материала.

Рис. 3.77. Паяное соединение: а — схема; б — внешний вид; 1 — паяный шов; 2 — диффузионная зона; 3 — зона термического влияния; 4 — спай; 5 — паяемый материал

К паяному соединению примыкает зона термического влияния 3 — часть паяемого материала 5 с измененными под влиянием нагрева при пайке структурой и свойствами. Пограничный слой между паяным материалом и швом в сечении паяного соединения называется зоной сплавления (спаем) 4.

Тип паяного соединения определяется взаимным расположением и формой паяемых элементов. Основными типами паяных соединений являются нахлесточное, стыковое, угловое, тавровое, соприкасающееся и комбинированное (рис. 3.78).

Рис. 3.77. Типы паяных соединений: а — нахлесточное; б — телескопическое; в — стыковое; г — косостыковое; д — угловое; е — тавровое; ж — соприкасающееся; з — комбинированное

Нахлесточное паяное соединение (рис. 3.78, а) является наиболее удобным для выполнения и обеспечивает наибольшую прочность. Увеличение длины нахлестки в сочетании с пластичными высокотемпературными припоями почти всегда позволяет достичь равнопрочности соединения с основным металлом. Разновидностью нахлесточного является телескопическое паяное соединение — соединение труб или трубы с прутком (рис. 3.78, б). В практике телескопические паяные соединения получили наиболее широкое применение для соединения фланцев или втулок с трубами, втулок со стержнем, труб с заглушками, компенсаторов и т. д.

Стыковые соединения (рис. 3.78, в) при пайке используют реже, т. к. они не обеспечивают равнопрочность всего соединения. Для повышения прочности стыкового соединения его выполняют косостыковым (рис. 3.78, г). При таком соединении прочность стыка повышается и нередко достигается равнопрочность с основным металлом.

Угловое и тавровое паяные соединения (рис. 3.78, д, е) применяют сравнительно редко, т. к. их прочность в значительной степени зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва.

Соприкасающееся паяное соединение — соединение, в котором паяемые элементы различной геометрической формы соединены по линии или в точках (рис. 3.78, ж). Такие соединения допустимы при конструировании изделий, швы которых работают на сжатие или при небольших нагрузках.

Комбинированное паяное соединение — соединение, представляющее собой различные комбинации паяных соединений: нахлесточного, стыкового, косостыкового, таврового, телескопического, соприкасающегося (рис. 3.78, з).

Пайка по сравнению со сваркой имеет следующие преимущества:

1) она позволяет соединять всевозможные сплавы, в том числе плохо сваривающиеся, однородные и разнородные, а также соединять металл со стеклом, керамикой, графитом, полупроводниками;

2) за один прием можно получить протяженное соединение или сварить узел из множества заготовок. Последнее важно при массовом производстве и, кроме того, позволяет изготавливать сложные по конструкции узлы, которые невозможно сделать другими способами;

3) кромки деталей не оплавляются, поэтому при пайке можно сохранить размеры и форму деталей и паяного узла в целом;

4) многие паяные соединения можно распаивать, что важно при монтаже и ремонте в приборостроении.

Процесс пайки дешев, легко поддается механизации и автоматизации, особенно при массовом производстве. Все это обеспечило широкое применение пайки для изготовления сложных, тяжело нагруженных деталей в разных областях машиностроения (при производстве радиаторов автомобилей и тракторов, камер сгорания жидкостных реактивных двигателей, лопаток турбин, топливных и масляных трубопроводов и др.). В ремонтном производстве пайку используют для соединения или закрепления тонкостенных деталей и деталей из разнородных металлов, уплотнения резьбовых соединений, устранения пористости сварных швов чугунных и бронзовых отливок, заделки свищей, трещин и т. д.

www.eti.su

технология процесса с использованием олова и специальных растворов

Лужение – это нанесение тонного слоя олова или его сплава на поверхность металлического изделия. Специалисты этот слой называют полудой. Лужение металла используется сегодня во многих отраслях промышленности: в радиотехнике, электротехнике, машиностроении и авиационной промышленности.

Жало паяльника лудят, чтобы он хорошо удерживал припой и не окислялся. Основное требование к процессу – это плотное и тонкое покрытие оловом, которое является защитным слоем для металла в борьбе с коррозией. Существуют две технологии лужения металлов: горячее и гальваническое.

Горячие технологии

Горячее лужение проводится двумя методами: погружением и растиранием. В первом случае изделие из металла погружают в ванну с расплавленным оловом. Во втором сплав наносится на плоскость изделия и паклей растирается по ней тонким слоем.

Горячее лужение проводится двумя методами: погружением и растиранием. В первом случае изделие из металла погружают в ванну с расплавленным оловом. Во втором сплав наносится на плоскость изделия и паклей растирается по ней тонким слоем.

Эти способы известны давно, технологии отработаны до мелочей. Они просты и не требуют наличия сложного оборудования, приспособлений и инструментов.

Когда говорят о лужении и пайке, то зачастую имеют в виду именно горячий метод. Но есть у этой технологии и свои минусы. Во-первых, это неравномерно распределяемое олово по поверхности изделий из металла.

Особенно это касается способа погружения. Перепады одной плоскости могут оказаться значительными, особенно, если изделие имеет сложную конструкцию. Поэтому их приходится дорабатывать.

Если производится лужение металла с отверстиями небольшого диаметра или с мелкой нарезкой, то горячий вариант здесь не подойдет.

Если производится лужение металла с отверстиями небольшого диаметра или с мелкой нарезкой, то горячий вариант здесь не подойдет.

И третий недостаток горячего лужения – это сложность удаления загрязнений, которые образуются внутри сплава и остаются внутри полуды. Эти примеси приходят с припоем, поэтому очень важно использовать оловянный сплав высокой чистоты.

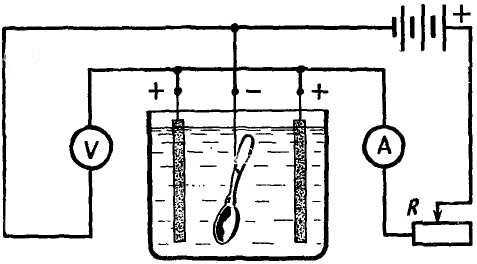

Гальваническая технология

Гальванический вариант облуживания делится также на два способа: в щелочных и кислых электролитах. Название говорит о том, что процесс нанесения олова основан на использовании электрического тока.

Отсюда и затратность процесса. Но именно эта технология гарантирует прочное сцепление наносимого сплава с металлической поверхностью. Есть и другие положительные стороны:

- оловянный слой получается ровным и равномерным;

- можно задавать необходимую толщину покрытия, даже на самых сложных конструкциях из металла;

- низкая пористость покрываемого слоя;

- экономия оловянного припоя.

Обычно изделия со сложными формами облуживают с помощью щелочных электролитов, потому что этот вариант лужения обладает большой кроющей и рассеивающей способностью.

К недостаткам гальванической технологии лужения относится то, что этот способ сложный. Проводить его могут работники с высокой квалификацией, а это затраты по зарплате. То есть, залудить металл этим способом в домашних условиях нельзя. К тому же для проведения процесса необходимы специальные ванны.

Если говорить о технологии лужения со щелочными электролитами, то сам раствор является нестабильным, его сложно готовить, и придется все время контролировать концентрацию щелочи и качественное состояние анодов.

Подготовка изделий

Чем чище будет поверхность металла, тем прочнее к ней прикрепится припой. Поэтому в зависимости от требований к самой заготовке используются разные способы подготовки к лужению металла.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Следующий способ подготовки к лужению заключается в шлифовании металла шкурками и дисками. Этот этап является доработкой изделия, то есть, доведение его поверхности до максимальной ровности.

Применяют обезжиривание с помощью натриевых составов: едкий натр – 10-15%, фосфорнокислый натрий – 10-15%, углекислый натрий – 10-15%-ный раствор. Добавим, что химические растворы перед использованием надо нагреть до 50-80С.

Применяют также травление. Для этого используют серную кислоту.

Особенности растирания и погружения

Технология лужения растиранием в своей основе содержит такой процесс, когда припой наносится на металлическое изделие и растирается паклей. При этом используется флюс в виде нашатыря и хлористого цинка. Вот последовательность операций:

- хлористый цинк наносится на металл и нагревается паяльной лампой;

- когда он закипит, в него вносится припой, который расплавляется;

- сверху посыпается нашатырь в виде порошка;

- затем паклей жидкое олово растирается по поверхности металлического изделия.

Для способа погружения используют лудильные ванны, в которых олово нагревается до +300 ℃. В расплавленный сплав опускается изделие из металла, которое покрывается слоем припоя.

При этом, чем дольше оно лежит в ванне, тем толще слой олова на нем осядет. Когда проводят лужение паяльника, то вначале нагревают его, затем погружают в канифоль, и только потом расплавляют им маленький кусочек олова, тем самым обеспечивая покрытие.

Раствор при гальванической обработке

В принципе, обе технологии лужения (со щелочными и с кислыми электролитами) отличаются друг от друга присутствием в электролитной ванне щелочного или кислотного раствора. Сам же процесс налипания олова у них одинаковый, и происходит он при помощи электрического тока.

В состав кислотных растворов входит сернокислое олово, серная кислота, вещества кипиллярно-активного типа (это фенол или крезол), коллоидные вещества (клей, никотин, желатин или схожие с ними вещества).

Очень важно точно соблюсти пропорции основных компонентов: сернокислое олово – 65 г/л, серная кислота – 100 г/л.

Что касается щелочных растворов для лужения металлов, то их разнообразие не определяется одной рецептурой. Поэтому состав растворов разный. В одних используется хлористое олово, в других оловянно-кислый натрий, в третьих двухлористое олово.

То же самое касается и растворителей. Здесь и едкий нарт, и уксуснокислый натрий, и едкое кали. Можно из расчета наличия тех или иных компонентов подобрать свою рецептуру раствора.

При этом в каждой обязательно будут свои концентрации веществ. Конечно, под каждую рецептуру подбирается плотность тока и температура нагрева раствора в ванне.

Лужение, как защитный процесс металлов от коррозии, один из самых востребованных. Он не очень дешевый, но эффективный по сравнению со многими технологиями. Поэтому его часто применяют в разных производствах.

svaring.com

Олово для пайки и лужения металлов, оловянные припои, особенности их применения

Олово – один из древнейших металлов, используемых человеком. Как указывает химическая энциклопедия, этот металл был известен еще за 6000 лет до н.э. Содержание олова в коре земли составляет 8×10-3 %.

Основные природные минералы – оловянный камень и оловянный колчедан. Первый имеет название касситерит. Название второго вида руды – станнин – основано на названии самого химического элемента (станнум).

В связи с популярностью метода использования металла для пайки, необходимостью производить разнообразный оловянный припой, выделять чистый металл для лужения, разработка руд приобрела промышленные масштабы.

Особенности металла

В природе постоянно присутствует 10 стабильных изотопов олова. Это большое количество. У других химических элементов количество стабильных изотопов несравнимо меньше. У атомов железа, например, существует 4 изотопа.

В природе постоянно присутствует 10 стабильных изотопов олова. Это большое количество. У других химических элементов количество стабильных изотопов несравнимо меньше. У атомов железа, например, существует 4 изотопа.

Напомним, что изотопами называются разновидности атомов, имеющих различное количество нейтронов в ядре, следовательно, различную атомную массу. Свойства изотопов подобны, тем не менее, они имеют некоторые отличия.

Олово – мягкий металл со свето-серебристой окраской, обладающий пластичностью, ковкостью, свойствами удобными для пайки.

Он имеет несколько кристаллических модификаций (кубическую, тетрагональную и ромбическую):

- Первая форма обозначается буквой α, называется серым оловом. Максимальная температура существования 14 ℃, свыше которой происходит процесс преобразования в следующую форму.

- Вторая форма обозначается буквой β, называется белым оловом. Максимальная температура существования 173 ℃, свыше которой происходит процесс преобразования в последнюю форму.

- Третья форма обозначается буквой γ, имеет температуру плавления почти 232 ℃.

При понижении температуры все преобразования медленно осуществляются в обратном порядке.

Применение для припоев

Олово в чистом виде теоретически могло бы использоваться при пайке благодаря хорошей смачивающей способности и электропроводности. Однако, при понижении температуры велика вероятность перехода одной формы металла в другую, хрупкую и нестойкую.

В результате пайка завершится образованием недолговечного соединения. Припои из чистого олова на практике не применяются.

Добавление других компонентов существенно увеличивает возможность получения долговечных швов.

Широкое распространение получили сплавы олова со свинцом, подходящие для пайки разных деталей. Многие из припоев имеют маркировку ПОС с указанием процентного содержания олова. Если в состав входит висмут, в буквосочетании появляется дополнительная буква В.

Известны именные составы для пайки, содержащие олово, свинец, висмут, иногда другие добавки в различных пропорциях. Примерами являются сплавы Вуда, Д, Арсе, Розе.

Группа оловянистых соединений со свинцом пригодна для лужения, пайки меди, медных и стальных сплавов. Все они имеют низкие температуры плавления, удобны для работы с обычным паяльником, всегда присутствуют в продаже.

Если вдруг пайку нужно проводить срочно, а припоя под руками нет, можно паяльником снять соединение со старых ненужных электроприборов. Масса эффективно послужит вам еще раз.

Смеси с содержанием кадмия, алюминия, цинка, висмута используют для пайки алюминиевых изделий, деталей из цветных сплавов. Образованию прочных швов способствует введение легирующих компонентов.

Свинцовые и бессвинцовые сплавы

Экологическая общественность с тревогой воспринимает информацию о разнообразии сфер применения припоев с токсичными металлами.

Экологическая общественность с тревогой воспринимает информацию о разнообразии сфер применения припоев с токсичными металлами.

Проводится разъяснительная работа об опасности длительного контакта со свинцом, кадмием, висмутом при пайке. Разрабатываются и внедряются в практику альтернативные припойные сплавы, в которых удалось заменить вредные химические элементы безопасными.

Из бессвинцовых припоев большую область применения при пайке охватывают сплавы олова и меди. Эвтектическая смесь обеспечивает образование прочных швов на разных материалах, в соответствии со свойствами которых подбирается пропорция компонентов в расходном материале. Оловянно-медные припои имеют доступные цены, характеризуется экологической безопасностью.

Прекрасный результат дает пайка посредством оловянно-серебряных сплавов. Шов образуется прочный, термостойкий.

Прекрасный результат дает пайка посредством оловянно-серебряных сплавов. Шов образуется прочный, термостойкий.

Материал не токсичен. Допустимо его применение даже при пайке систем подачи питьевой воды. Качества расходного материала позволяют использовать его в производственных нуждах, но желания лимитирует стоимость. Серебряный компонент заметно повышает цену.

Минимальное значение температуры плавления имеет сплав олова с галлием. Пайка с ним может проводиться при 20 ℃. Для таких работ привычное паяльное оборудование не потребуется.

Однако, галлий – дорогостоящий металл. Сфера его использования при пайке ограничивается целесообразностью повышенных финансовых затрат.

Иммерсионные покрытия

Пайка на печатных платах проводится после подготовки поверхности, которая может осуществляться разными способами.

Пайка на печатных платах проводится после подготовки поверхности, которая может осуществляться разными способами.

Качественный результат обеспечивает иммерсия – нанесение тонкого слоя металла из раствора его солей.

Плату погружают в раствор, который должен содержать компонент с меньшей электроотрицательностью, чем основной материал.

Иммерсия – эффективный метод нанесения тончайшего слоя олова на поверхность платы, позволяющего благополучно в последующем проводить пайку.

Толщина покрытия не превышает 1 мкм. Метод имеет недостатки, которые заключаются в возможности образования интерметаллических включений и микроскопических нитевидных кристаллов.

Для того чтобы не ухудшить условия проведения последующей пайки предварительно проводят осаждение крупных кристаллов олова. Другим вариантом избежать неприятностей является нанесение тонкого слоя металлорганических веществ перед осаждением олова. Принятые меры позволяют успешно проводить пайку.

Иммерсионное покрытие образуется при размещении платы в растворе хлорида олова. Процесс можно простимулировать введением в водный раствор небольших количеств комплексообразователей, например, тиомочевины.

Пайку нужно проводить не позднее, чем через 2 недели после иммерсии. Иначе образовавшиеся интерметаллические соединения не позволят провести работу успешно.

Облегчить проведение пайки может добавка в раствор солей висмута. В результате иммерсионный слой будет содержать олово и висмут. Поверхность платы можно обработать консервирующим лаком.

Последующая пайка может проводиться непосредственно по лакированному слою. Если возникают особые обстоятельства, требующие очень ответственного проведения пайки, слой лака можно легко удалить спиртом.

Лужение

Известно, что многие металлы легко окисляются. Находясь на поверхности при контакте с воздухом в присутствии влаги, они превращаются в оксиды, затем гидроксиды, постепенно разрушаются.

Известно, что многие металлы легко окисляются. Находясь на поверхности при контакте с воздухом в присутствии влаги, они превращаются в оксиды, затем гидроксиды, постепенно разрушаются.

Еще в давние времена научились защищать металлические изделия нанесением покрытий из стойких металлов. Для лужения олово и его сплавы в большинстве случаев применяли и используют по настоящее время.

Раньше лудили котлы, посуду для приготовления пищи. Сейчас для изготовления кухонной утвари применяют многие металлокерамические композиты, которые не ржавеют. Луженых котлов и кастрюль на рынке почти не бывает.

Постоянно покрывают слоем оловянных сплавов консервные банки. Иначе вместо консервов потребители смогли бы увидеть ржавую массу. Оловянные защитные покрытия применяют в радиоэлектронике. Пайка изделий на такой поверхности проходит без труда.

Существует несколько технологий лужения оловом. Покрытие можно формировать из расплава, раствора, мокрым способом или с применением гальванических ванн. При выборе метода ориентируются на размеры изделия, условия его эксплуатации, наличие производственных условий.

svaring.com

Пайка оцинкованного железа в домашних условиях: советы от мастера

Автор perminoviv На чтение 4 мин. Опубликовано

Пайка оцинкованного железа требует определенного под хода к процессу. Для выполнения необходим флюс. Это вещество одновременно является и растворителем, и окислителем. Дополнительно это вещество позволяет металлу смачиваться железом, так можно получить шов высокого качества. Чаще всего в качестве флюса для работы с оцинкованными деталями или изделиями в домашних условиях используют канифоль или соляную кислоту. В отдельных случаях возможно применение борной кислоты или хлористого цинка.

Для правильного решения вопроса, как паять оцинковку, необходимо рассмотреть некоторые свойства цинка. Этот металл начинает плавиться при температуре в +460 оС. А при температуре +960 оС начинает испаряться. Выше этих температурных значений в материале начинают образовываться поры, трещины и дефекты паяных соединений. Поэтому процедуру можно проводить только при меньших показателях. Альтернативой может служить использование присадочной проволоки. В промышленных условиях процедура в этом случае проводится в защитной среде газа. Чаще используют проволоку, содержащую медь с кремнием, бронзой и алюминием.

Эти материалы дают такие преимущества:

- сварочный шов защищен от коррозии;

- разбрызгивание в процессе выполнения пайки – минимально;

- покрытие выгорает незначительно;

- для процедуры нужны небольшие показатели тепла;

- обработка сформированного шва – проста;

- в зоне шва формируется естественная катодная защита.

Припой для проведения домашних работ, его состав и свойства

Припои принято классифицировать на твердые и мягкие. Для пайки оцинковки в домашних условиях используется только вторая группа. Если применять твердые припои, то не только невозможно добиться качественного сварного шва, но и существуют риски коробления самих изделий из оцинкованного железа. Присадочные материалы должны иметь низкую температуру плавления, точка должна располагаться ниже, чем у основного материала. Чаще всего в домашних условиях используют припой ПОС-30, это вещество на основе олова. Для него в качестве флюса лучше использовать хлористый цинк. Если поверхности были заранее облужены, то возможно использование канифоли. ПОС 30 характеризуется следующими свойствами:

- оптимальная текучесть, материалы проникают во все пространства, заполняя даже небольшие пустоты;

- сравнительно низкая температура плавления;

- ПОС 30 производятся в различных типоразмерах, что позволяет подобрать оптимальную модификацию для выполнения конкретных работ;

- высокая степень смачиваемости облегчает процесс и гарантирует более высокие качества результата;

- материалы могут использоваться для лужения заготовок;

- ПОС 30 имеет хорошую проводимость и низкое сопротивление, что позволяет использовать его для пайки небольших деталей;

- материалы после застывания жестко фиксируют детали между собой.

Соединения получаются ровными и герметичными. Швы представляют собой шары поверх основного материала.

Если спаиваемые элементы велики, то перед пайкой их нужно облудить – покрыть поверхности тонким слоем припоя. Это же действие необходимо при пайке цилиндрических изделий, входящих друг в друга. Если это трубы, то на элемент большего диаметра припой наносится с внутренней стороны, а у детали меньшего диаметра – с внешней.

ПОС 30 состоит из 30% олова и 70% свинца. Материал имеет следующие технические параметры:

- материал начинает плавиться при +180 оС;

- полное расплавление ПОС 30 происходит при температуре +256 оС;

- плотность – 10,1 кг/м3;

- удлинение сплава в относительных показателях – 58%;

- кристаллизационный интервал – 73 оС;

- сопротивление действию на разрыв – 32 мПа.

Оборудование для проведения работ в домашних условиях

Прежде, чем задаваться вопросом, как паять оцинкованное железо в домашних условиях, нужно подготовить необходимое оборудование. Главным инструментом является обычный паяльник с жалом в форме шила. Но будут нелишними и другие приспособления. Для паяльника необходим специальный держатель или подставка, который удержит инструмент в нагретом состоянии. Для точного соединения мелких деталей понадобятся штативы с оптическими линзами. Для удаления из помещения дыма – дымопоглотители. Для удаления излишков олова понадобятся оловоотсосы. Существуют различные коммутаторы, термопасты, модули управления и адаптеры. Это оборудование позволит не только выполнять процесс пайки, но и обеспечит максимально качественный результат.

solidiron.ru

Пайка и лужение металла – в чем между ними разница

Чтобы соединить детали друг с другом, существует множество способов, один из них – пайка. Эта операция доступна даже домашним мастерам, но и в ней есть свои тонкости. Пайка и лужение металла часто идут рука об руку как дополняющие друг друга процессы.

Пайка представляет собой скрепление двух или более металлических деталей или частей при помощи дополнительного материала – припоя. Если, к примеру, сварка основана на расплавлении самих деталей и их сращении друг с другом, то пайка подразумевает, что соединяемые части остаются целыми, а соединяют их при помощи другого материала. Пайка хороша как электрическое соединение (именно поэтому так часто ее используют для сращения проводов).

Припой – это вещество, которое плавится при гораздо более низкой температуре, чем основные материалы. Обычно это олово, но в зависимости от типа пайки (она производится для разных металлов на разной температуре, кроме того, можно обеспечить и разную прочность соединения) это могут быть сплавы олова со свинцом, серебра с медью, меди с цинком, висмут или галлий. Олово и свинец – это легкоплавкий припой. Такой сплав размягчается до жидкого состояния при температуре ниже 500 градусов, поэтому соединение, им образованное, будет вполне герметичным, но не слишком прочным. Оно идеально подходит, если в будущем место пайки будет закрыто и не будет подвергаться внешнему воздействию. На легкоплавкий припой можно «посадить» сталь, медь, цинк, алюминий.

Припой с медью, цинком или серебром – тугоплавкий. Чтобы довести такое вещество до жидкого состояния, его нужно будет нагреть выше 500 градусов. Такой припой используется, если паянное изделие будет эксплуатироваться в суровых условиях или будет сильно подвержено коррозии.

Кроме пропоя для пайки нужен флюс – это еще одно вещество, которое смазывает соединяемые поверхности, предохраняя их от перегрева и обеспечивая лучший контакт. Для таких целей используют канифоль, борную кислоту, буру, нашатырь, хлористый цинк.

Пайка в традиционном виде выполняется вручную, но есть и приспособления для полуавтоматической пайки на производстве, а также – пайка с погружением в ванну с припоем, пайка с помощью газовых горелок или токами высокой частоты.

Лужение – это операция, обычно предшествующая пайке. Она заключается в нанесении на поверхности тонкого слоя олова. Полуда (слой олова) предотвращает коррозию, а в процессе пайки такие поверхности лучше смачиваются припоем. Облудить деталь можно старинным – горячим способом (например, опустив изделие в ванну с расплавленным оловом). Более современная технология – гальваническое лужение, когда процесс контролируется законами электрохимии.

plazma174.ru

Пайка деталей из разных видов жести: особенности и технология.

Как в производстве, так и в домашних условиях люди сталкиваются с необходимостью пайки деталей из жести, которая имеет свои особенности и подготовку. По сути, жесть — это холоднокатаная листовая сталь, подвергающаяся впоследствии термической обработке и нанесению гальванического покрытия в виде олова, цинка, хрома и прочих материалов. Своё применение жесть (белая и луженая) находит в производстве банок для холодных напитков или металлической тары любых размеров. Таким образом достигается облегчение корпуса упаковки. Поэтому корректная пайка данного металла важна.

Материалы для спаивания металла

Классический вариант спаивания жести требует наличия припоя, содержащего олово и другие химические элементы, флюс, а также паяльника с шилом.

Согласно рекомендациям, применять следует припой марок ПОС 40, ПОС 30 и ПОСС 4-6. Это обусловлено химическими свойствами материалов в процессе пайки оловом. Каждый из припоев может содержать несколько элементов, среди которых олово, сурьма, мышьяк, медь и висмут. Данные припои отличаются от других сопротивлением срезу за счёт содержания примесей. К примеру, ПОС 40 содержит 40 % олова, 2% сурьмы, по 0,05 – 0,1% оставшихся элементов. Также это повышает сопротивление разрыву шва после пайки. При понижении олова в составе повышают сурьму. Но бывает и так, что пайка предусматривает наличие такого компонента как свинец (ПОС 90). В случае оцинкованного материала ситуация другая.

Спаивание железа предусматривает наличие флюса. По сути, он является растворителем и химическим окислителем. Во время пайки благодаря этому элементу не происходит окисление. Также обеспечивается смачивание металла железом для лучшего качества шва. Популярными флюсами для металла выступают соляная кислота и канифоль. Последняя активно применяется в радиотехнической промышленности. Иногда используется хлористый цинк и борная кислота.

Выделить наиболее подходящий флюс для спаивания деталей из жести не выйдет, так как каждый из них даёт положительный результат. Если необходимо растворить густые жировые вещества, применяют хлористый аммоний. Зачастую для данной процедуры делают смеси из вышеперечисленных компонентов.

Важную роль в процессе пайки с оловом играет применяемый инструмент, которым обычно выступает паяльник. Согласно рекомендациям его мощность должна быть более 40 Вт. Желательно применять электрический паяльник. В этом случае пайка будет удобна, а швы в результате получатся прочными и надёжными. Сразу следует заметить, что без надобности оставляться инструмент в нагретом виде не стоит во избежание пожара, а также ухудшения свойств ручки. В промышленности применяются паяльные станции, стоимость которых превышает в несколько раз классическое оборудование, но изделия имеют различные насадки, а также дополнительные элементы (подставка, датчик температуры и т.д).

Процесс пайки металлических деталей

Пайка предусматривает несколько этапов, в процессе которых обеспечивается качественный шов. Для спаивания металла необходимы:

- зачистка поверхности;

- обезжиривание;

- нанесение флюса;

- подготовка паяльника;

- лужение места будущего шва;

- пайка элементов из жести;

- очистка поверхности бензиновой смесью;

- контроль получившегося шва.

Очистка поверхностей обеспечивается следующим инструментом:

- напильник;

- шабер;

Промежуток между деталями должен составлять 0,3 мм для возникновения капиллярных сил. Данная ситуация позволяет металлу заполнить кромки зазора и обеспечить качественный шов. Иногда механически детали очистить не получается и используют травление, но в случае жести это редкий вариант. При наличии жировых пятен на поверхности необходимо применять раствор соды (10%). В домашних условиях обезжиривание делают при помощи ацетона, бензиновой или спирто-бензиновой смеси. Благодаря их свойствам обеспечивается отличная очистка.

Следующим этапом спаивания металла жести выступает нанесение флюса. Как правило, это производится кисточкой или ветошью. Флюс хранят в обычных ёмкостях при комнатной температуре. Пайка предусматривает обильное смачивание данным компонентом места шва.

В процессе подготовки паяльника необходимо обеспечить чистоту поверхности, чтобы в будущем припой свободно распространялся по рабочей плоскости. Для этого крупнозернистой шкуркой, либо обычным напильником заостряется кончик инструмента. Далее он включается в сеть и разогревается. Периодически наконечник смачивается нашатырной настойкой, чтобы избежать лишних загрязнений. Кстати, именно этой смесью проверяют уровень нагрева инструмента. При хорошо разогретом паяльнике, нашатырь на поверхности начинает шипеть и покрывается зеленовато-голубым оттенком.

Далее производят лужение. Следует заметить, что при спаивании таких деталей из жести, как консервные банки, этот этап пропускается, так как он включен в технологию изготовления. Оно обеспечивает повышенную плотность и прочность шва. Важным аспектом является то, что процесс выполняют тем же материалом, который используют во время пайки. Таким образом, если спаивание металла осуществляется ПОС 30, то и лужение производится данным припоем.

Процесс самой пайки металлических изделий предусматривает закрепление элементов для удобства создания шва. Один кусок жести накладывается на другой, либо между ними образовывают небольшой зазор. Придерживать края можно при помощи шила или другого подобного инструмента. Разогретым наконечником паяльника берётся немного припоя ПОС 30 (ПОС 40) и поворотами в сторону данный материал распространяется по всей поверхности (если не заполняется полностью поверхность, значит инструмент зачищен не качественно).

Кончик с припоем подносят к изделиям из железа и проводят по предполагаемому шву плавными движениями. Закрепление при этом играет важную роль, так как при потенциальном сдвиге процесс придётся повторить заново. Таким образом, необходимое количество припоя наносится на поверхность, образовывая качественный шов. Прижимать паяльник следует всей гранью, а не отдельным его концом. В процессе этого происходит также нагрев элементов жести, за счёт чего шов хорошо присоединяется к поверхности.

После окончания пайки следует обработать получившийся слой металла бензиновой смесью или спиртом для снижения концентрации тепла и очистки от остатков припоя и кислоты. Это позволяет избежать появления ржавчины в дальнейшем.

Контроль поверхности выполняют зрительно. В промышленных масштабах применяют микроскопы и лупы. Шов должен быть глянцевым, без пор и трещин, покрывать только необходимую плоскость. Лишь в этом случае пайка считается качественной.

Особенности оцинкованных деталей

Для пайки оцинковки следует применять припои ПОС 30 и ПОС 40. Это связано с тем, что в составе ПОСС 4-6 имеется большое количество сурьмы, которая лишает впоследствии образованный шов прочности и эластичности. Во время спаивания деталей из оцинковки согласно рекомендациям используют раствор хлористого цинка. В случае, когда поверхность была лужена заранее, можно применять канифольный флюс и не производить промывку изделия после спаивания. Пайка в остальном обеспечивается тем же технологическим процессом, что описывался выше.

Действия с проволокой

Если вы планируете спаять проволоку с жестью, как оцинковки, так и обычной, следует один из углов первой согнуть под углом в 90 градусов. Это обеспечит прочность и надёжность конструкции. Процесс полностью схож с предыдущим описанием.

Меры предосторожности

Обязательно следует пользоваться предметами собственной защиты. Для паяльника применяйте специальные подставки, чтобы жало не касалось подручных предметов. Это может привести к их повреждению или чрезвычайной ситуации. Ни в коем случае нельзя прикасаться ко шву до полного его остывания, так как возможны ожоги кожи. Желательно работать в специальных перчатках, чтобы на руки не попали элементы в процессе пайки оцинковки. Важным аспектом здесь станет внимательное и осторожное обращение.

Как видите, пайка деталей из оцинковки или без покрытия предусматривает достаточно простые операции, которые с лёгкостью выполняются в домашних условиях. Следует придерживаться рекомендаций для получения качественных швов.

Похожие статьиgoodsvarka.ru