Пайка печатных плат: Информационная статья: Пайка печатных плат

alexxlab | 01.04.1987 | 0 | Разное

элементы и детали, технология, основные виды

Печатные платы широко востребованы при изготовлении бытовой техники и электроники. Они представляют собой диэлектрические пластины с расположенными на них дорожками из токопроводящего материала.

Виды пайки печатных плат

В зависимости от количества одновременно устанавливаемых электронных компонентов пайку делят на два типа:

- Одновременная. Термическому воздействию подвергается диэлектрическая пластина в полном объёме.

- Селективная. Нагрев осуществляется на определенном участке.

Электронные компоненты монтируют по разным технологиям. Способ установки выбирают исходя из технических характеристик деталей.

Волной припоя

Технология широко применяется в производственных масштабах. Работа проводится в следующей последовательности:

-

Установка электронных компонентов. Такая технология более востребована при DIP монтаже.

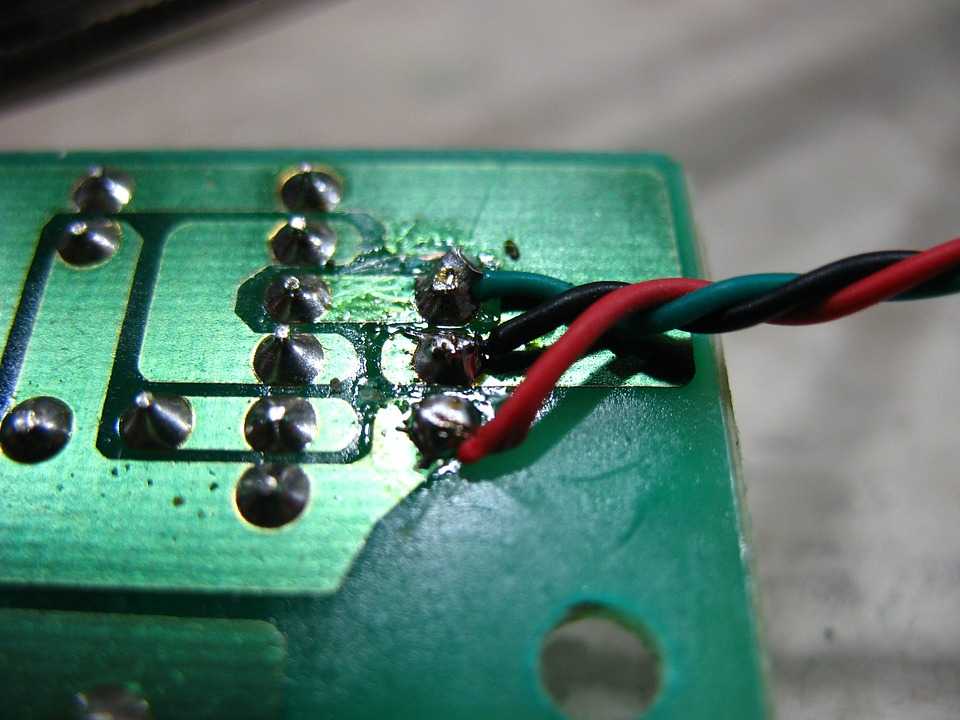

Фиксируемые детали располагаются с одной стороны пластины, а токопроводящие дорожки с другой. Ножки электронных компонентов помещаются в сквозные отверстия.

Фиксируемые детали располагаются с одной стороны пластины, а токопроводящие дорожки с другой. Ножки электронных компонентов помещаются в сквозные отверстия. - Нанесение флюса на контактные площадки. Специальные составы обеспечивают надежную фиксацию припоя на металлических контактах.

- Прогрев пластины и устанавливаемых деталей. Технологический процесс пайки плат предусматривает нагрев до высокой температуры.

- Перемещение контактных площадок над расплавленным припоем.

Оборудование создает волну из жидкого припоя. Он омывает контактные площадки и ножки деталей. После остывания удаётся получить надежно зафиксированные элементы.

Этот способ редко используется для фиксации SMD компонентов. Контактные площадки таких деталей находятся на внешней поверхности. По этой причине SMD компоненты подвергаются высокому нагреву.

В паровой фазе

Такой вид пайки печатных плат используется в производственных масштабах.

- Нанесение паяльной пасты на металлические дорожки.

- Размещение комплектующих в соответствии со схемой.

- Установка платы в специальную камеру.

При пайке электронных компонентов таким способом нагрев всех комплектующих паяльной пасты осуществляется паром. Он образуется при кипячении инертной жидкости.

Отличительной особенностью такого метода является возможность контролировать температуру корпуса электронного компонента. Благодаря отсутствию кислорода и инертным свойствам пара исключается вероятность возникновения окислений.

ИК нагревом

Пайка элементов на печатные платы при помощи ИК-излучения позволяет добиться высоких характеристик готового изделия и избежать перегрева. При этом применяются ламповые или панельные установки.

Нагрев комплектующих осуществляется при помощи направленного пучка инфракрасных лучей. Это позволяет размещать большое количество элементов в непосредственной близости друг от друга.

Это позволяет размещать большое количество элементов в непосредственной близости друг от друга.

Конвекционным методом

Этот способ подходит как для SMD, так и для DIP монтажа. Припой нагревается за счет горячего воздуха, принудительно подаваемого на плату. Чтобы исключить вероятность окисления, пайку проводят в среде инертного газа.

С целью увеличения скорости монтажа нагреву подвергаются одновременно все детали. Для этого печатную плату размещают в специальной камере. Регулировка температуры позволяет подобрать требуемый параметр с учетом характеристик паяльной пасты. При использовании этой технологии пайки печатных плат работы проводятся в следующей последовательности:

- Размещают электронные компоненты и наносят на контактные площадки паяльную пасту.

- Помещают изделие в печь и устанавливают требуемую температуру.

- Охлаждают изделие.

Пайка конвекционным методом может проводиться на конвейере. При этом изделие проходит через зоны с разным температурным режимом.

При этом изделие проходит через зоны с разным температурным режимом.

Лазером

Современные технологии позволяют использовать лазерное излучение. При таком способе нагревается небольшой участок. Несмотря на это высокая скорость перемещения лазера позволяет достичь быстрой пайки плат больших размеров.

Широкая область применения лазерного излучения при монтаже элементов небольшого размера обусловлена несколькими особенностями:

- минимальный нагрев корпуса компонентов;

- возможность размещения деталей в непосредственной близости друг от друга;

- минимальная степень окисления.

Благодаря характеристикам лазерного излучения удается достичь высокого качества работ.

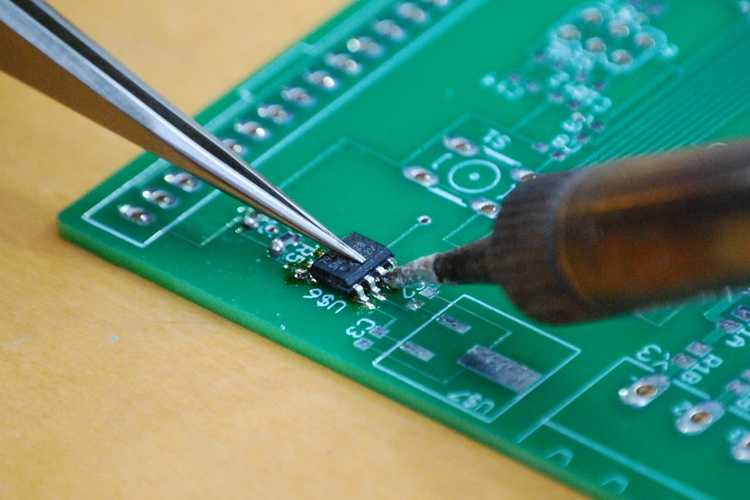

Крепление SMD компонентов

Монтаж элементов такого типа не требует наличия отверстий в диэлектрическом материале. Ножки SMD компонентов крепят непосредственно к контактным площадкам на внешней стороне платы.

Такая конструкция позволяет расположить много деталей на участке небольших размеров. При установке учитывают характеристики компонентов. При перегреве некоторые элементы могут выйти из строя.

Применение паяльной пасты

Паяльная паста представляет собой состав из припоя и флюса. Дополнительно в смесь добавляются связующие вещества. Их количество в общем объеме от 5 до 15%. Именно связующие вещества обеспечивают нужную степень вязкости состава.

Паяльная паста наносится на металлические части тонким слоем. После обработки контактов на них размещают электронные элементы. В процессе паста нагревается до нужной температуры.

Автоматизированные технологии

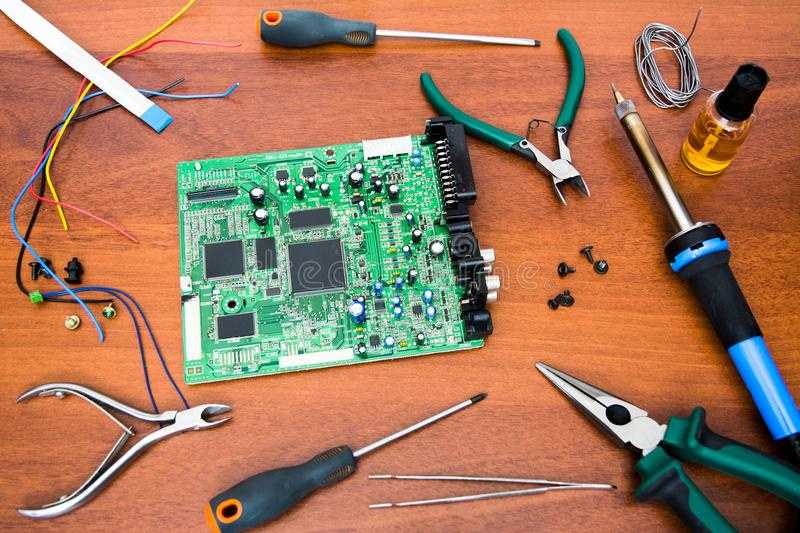

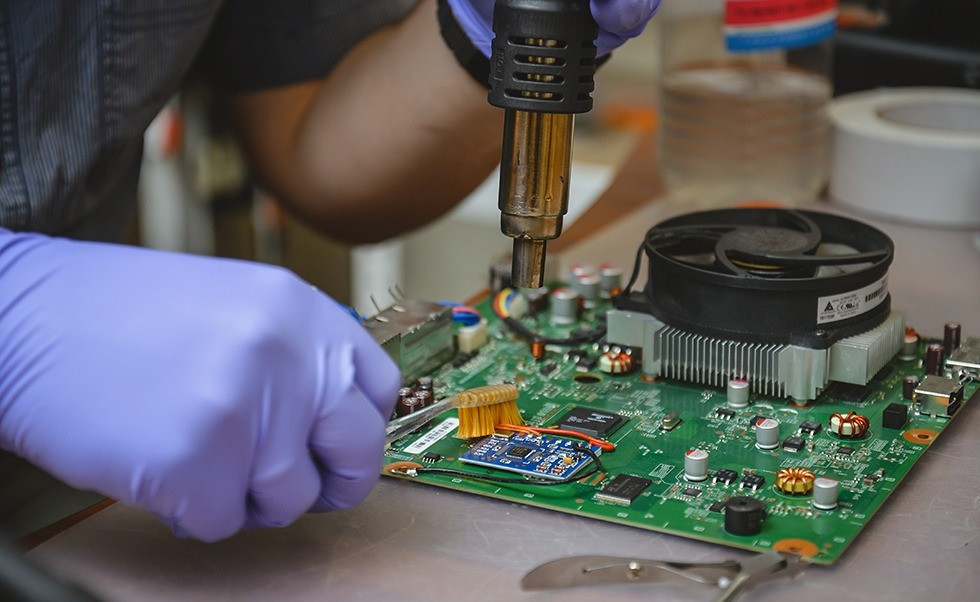

Пайка печатных плат предусматривает размещение на них электронных компонентов. Этот процесс проводится вручную на автоматическом или полуавтоматическом оборудовании. Первый метод часто используется при необходимости заменить небольшое количество деталей. В промышленных масштабах применяют специальное оборудование.

В промышленных масштабах применяют специальное оборудование.

Сотрудники нашей компании используют современные методы пайки печатных плат. В совокупности с высокой квалификацией мастеров это позволяет нам производить качественную продукцию.

Пайка и монтаж электронных печатных плат (Москва и МО)

Вы интересуетесь пайкой на одно- и двухслойных платах? Компания «Ardly» успешно занимается проектированием и монтажом электронных модулей любой сложности. Уже более десяти лет мы производим монтаж изделия, начиная с их проектирования. В процессе изготовления наши специалисты выполняют монтаж и пайку элементов. Итогом работы является качественный результат, точно воплощенный модуль, безотказная работа компонентов не только в гарантийный срок, но и существенно дольше его.

Целое подразделение специализируется на проектировании качественных соединений, подборе оптимальных методов соединения компонентов на основании. Наше высокотехнологичное прецизионное оборудование позволяет получать высокое качество и смело запускать платы в серию.

Отлаженная система контроля в компании позволяет в процессе сборки модулей добиваться надежности соединений и отличной защиты от паразитных влияний.

Немного о сути процесса спаивания

Основным методом соединения компонентов с платой является пайка. Она является составной частью монтажа ПП. В процессе спаивания происходит склеивание компонентов с помощью припоя.

Таким образом создается неразъемное соединение проводников и компонентов в единую схему. Для достижения наиболее прочного соединения пайкой детали проходят обработку флюсом.

Имеется множество методов пайки деталей. Мы выделим волновой метод, пайку в печах, конвекционную, селективную, бесконтактную и пайку лазером.

Волновой тип соединения активно используется специалистами компании для выводных компонентов, создавая при этом волну расплавленного припоя через усилия механических активаторов. Плату направляющие оборудования проносят над этой волной. В процессе движения выводы компонентов спаиваются с поверхностью основания.

Конвекционная пайка подразумевает перемешивание воздуха в замкнутом объеме прецизионного аппарата, что позволяет обеспечить одинаковую температуру во всех точках пространства. Часто используется при спаивании BGA-компонентов. Применение активной конвекции позволяет прогреть насквозь корпус, на котором они собраны.

Процесс, в ходе которого наносится паяльная паста на плату, где размещаются компоненты называется пайка в печах. Все планарные компоненты помещаются в специальную печь, где и склеиваются, образуя единую схему.

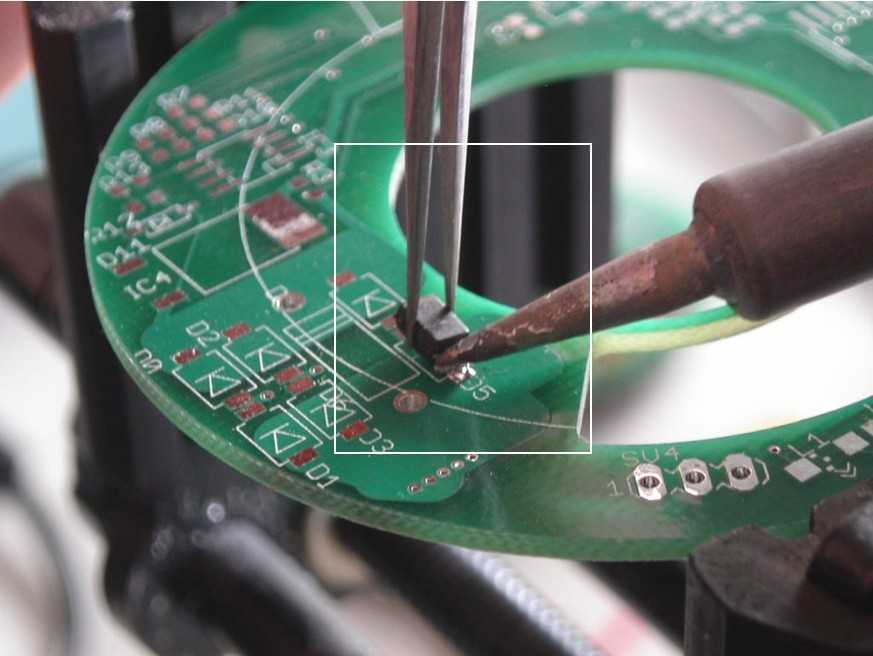

При селективной пайке выполняется установка компонентов выборочно, а основание нагревается только в местах соединений. Эти методы специалисты разделяют на два основных типа. Основным критерием служат параметры применяемой головки с припоем. К первому типу относится использование сопла с припоем, над которым перемещается паяемая плата и происходит спайка по очереди каждой точки.

Во втором случае используется специальная оснастка, образующая на нескольких соплах одновременно особого типа волны. При этом сопла могут находиться в нескольких областях электронного модуля.

При этом сопла могут находиться в нескольких областях электронного модуля.

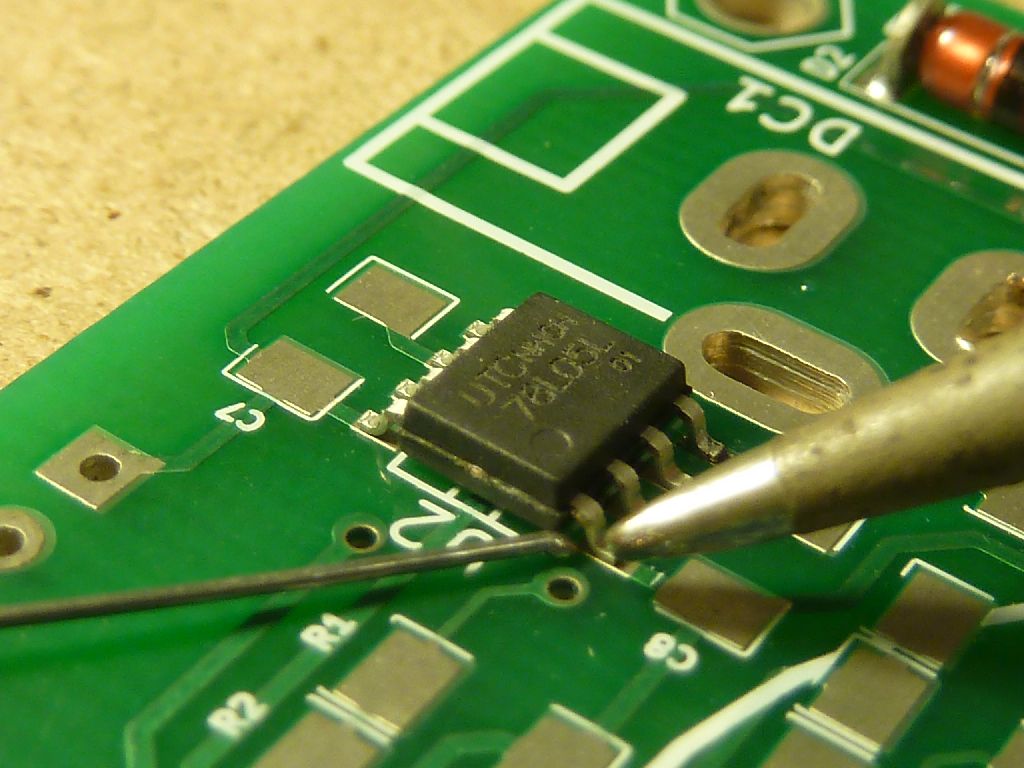

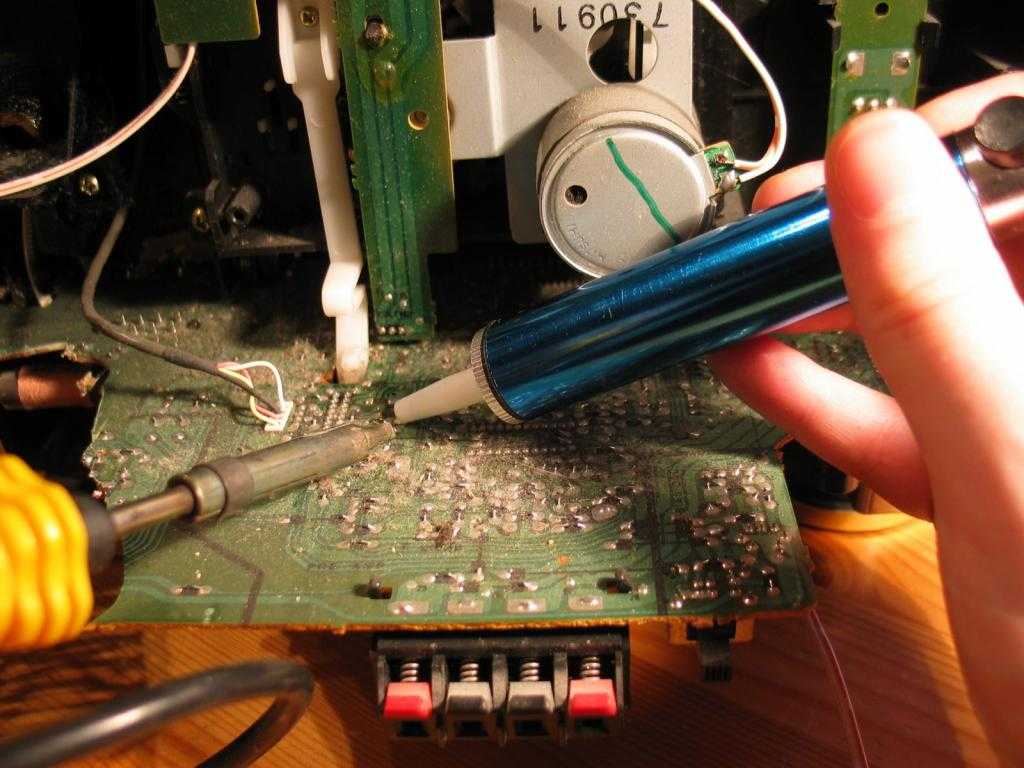

Бесконтактная пайка выполняется при помощи термовоздушных паяльных станций, сочетающих в себе фен и паяльник. Они созданы специально для монтажных и демонтажных работ с SMD компонентами.

Специалисты компании используют этот метод для соединения различных видов компонентов в корпусах. Актуален при штучном изготовлении либо мелкими сериями поскольку укорачивает время нагревания.

Для соединений лазером применяют световоды и лазерные диоды. В экспериментальном производстве необходима установка, способная точно имитировать условия для отдельного компонента:

- пайки в печи;

- под действием тепла;

- в результате воздействия световых волн.

Разные по оснащению конвекционные паяльные системы давно используются в компании «Ardly» и позволяют работать даже в азоте с применением бессвинцовых технологий и материалов.

Высокое разрешение станков, станций и точность механики оборудования позволяют качественно устанавливать компоненты со сверхмалым шагом на платах.

Наше оборудование оснащено встроенной вакуумной и компрессорной системой. Широкий выбор насадок различных размеров перекрывает любую элементную базу.

Наше оборудование для автоматического монтажа

НПП «Ardly» выполнит поверхностный монтаж на платах с использованием современных высокотехнологичных линий автоматов и полуавтоматов для монтажа SMD-компонентов. Наше текущая производительность доходит до 70 тыс. компонентов в час.

При крупносерийном производстве работы выполняются на автоматических линиях, состоящих из:

- Загрузчиков ПП.

- Автоматических принтеров для нанесения паяльной пасты.

- Установщики корпусной сборки, позволяющие монтировать корпуса.

- Многозонные конвекционные печи, позволяющая выполнять монтаж печатных плат с использованием бессвинцовой пайки.

Также в линиях присутствуют разгрузчик печатных плат, устройство по отмывке печатных узлов от остатков флюса, печатные принтеры. В мелкосерийном производстве мы используем настольные камерные печи, цифровые и аналоговые паяльные станции.

Итак, весь монтаж компонентов автоматическим способом проводится с помощью специального оборудования: Модули, собранные таким способом, отличаются хорошей точностью, надежностью и скоростью работы.

Их себестоимость ниже, а возможности монтажа, например, мелких компонентов — выше. Работники компании стремятся соблюдать все требования к монтажу готовой платы и спаиванию ее элементов.

Мы используем только качественные расходные материалы: паяльную пасту, флюсы, отмывочные жидкости и др.

При выполнении паяльных операций над платой мы соблюдаем все технологические требования. В случае возникновения затруднений при выпуске электронных модулей, мы готовы провести дополнительные испытания для печатной платы. В их результате будет выбрана оптимальная технология для высококачественной пайки и всего процесса монтажа.

В настоящее время выводной монтаж отходит на второй план, отступая перед монтажом планарных компонентов. Но у наших заказчиков еще пока остаются категории электронных приборов, где выводной монтаж над платой доминирует над другими технологиями.

Сегодня SMD-монтаж более предпочтителен в силу своей производительности, возможностей контроля качества спаиваемых компонентов и высокой технологичности процесса, в том числе и при соединении компонентов.

Договор на выполнение монтажа после проектирования в компании «Ardly» вы сможете заключить на самых выгодных условиях. Гарантируем, что метод спайки всей элементной базы будет выбран оптимальный.

|

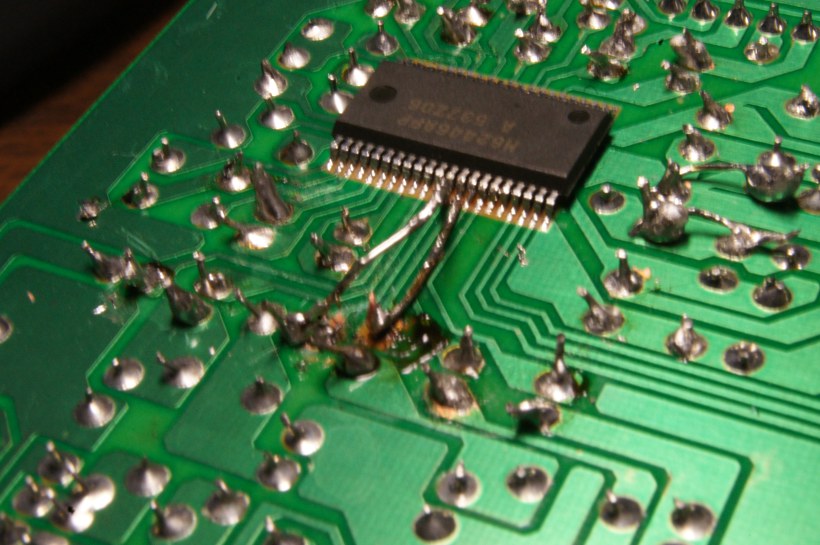

Пайка печатных плат Категория: Производство радиоаппаратуры Пайка печатных плат Для получения удовлетворительной пайки компонентов на печатных платах в условиях производства необходимо создать стабильный технологический процесс и тщательно проконтролировать его. При налаживании и проведении контроля необходимо знать причины возникновения и характер дефектов, которые могут повлиять на надежность паяного соединения. При ручной пайке контроль многих параметров затруднителен. Этот вид пайки печатных плат представляет собой медленный и утомительный процесс, в котором трудно поддерживать заданную рабочую температуру с высокой точностью. Колебания напряжения источника питания и изменение угла наклона кончика паяльника могут сильно изменить температуру пайки и привести к образованию дефектов. Кроме того, то, что считается удовлетворительным при пайке двух проводов, далеко не всегда удовлетворяет при пайке печатных плат. В практике существует тенденция повышать температуру и при этом сокращать рабочее время пайки, чтобы повысить производительность труда. Приложение высокой мощности на малое время может обеспечить хорошую адгезию в соединении. Однако, как было отмечено ранее, повышение температуры выше оптимальной может вызвать окисление и образование сухих соединений. В этом параграфе рассматриваются проблемы, которые необходимо решить для обеспечения надежных соединений при пайке печатных плат. Плохое смачивание Если присоединяемая поверхность лишь частично покрыта расплавленным припоем, наблюдается плохое смачивание. Например, при пайке меди это проявляется в виде точечных отверстий и участков обнаженной меди на поверхности. Цвет и вид этих участков резко отличен от вида самого припоя. Плохое смачивание может быть вызвано следующими причинами: 2. Наличие абразивов на поверхности металла. Для устранения таких слоев металла используется травление. 3. Попадание на поверхность печатной платы или компонента кремнийорганических масел, которые часто используются для смазки литьевых форм. Полное удаление таких масел практически невозможно, поэтому их использование должно ограничиваться теми случаями, где требования к пайке менее жестки.  Применение кремнийорганических масел как защитных слоев на поверхности расплавленного припоя при пайке волной припоя также может вызвать плохое смачивание печатной платы. Действительно, при нагреве эти масла выделяют пары, которые могут повторно конденсироваться на паяемой поверхности. Применение кремнийорганических масел как защитных слоев на поверхности расплавленного припоя при пайке волной припоя также может вызвать плохое смачивание печатной платы. Действительно, при нагреве эти масла выделяют пары, которые могут повторно конденсироваться на паяемой поверхности.4. Наличие плотных налетов, которые не растворяются флюсом. Появление этих налетов, как правило, связано с предшествующими стадиями обработки или вызвано неправильными условиями хранения печатных плат. Если наблюдается появление таких налетов, это не означает, что нужно обязательно использовать другой флюс. Чтобы улучшить способность поверхности к пайке, целесообразно подвергать ее травлению непосредственно перед пайкой. 5. Недостаточное время пайки или слишком низкая ее температура. При этом расплавленный припой либо слишком малое время контактирует с местом пайки, либо имеет слишком низкую температуру. Необходимо, чтобы температура припоя была выше точки его плавления на 35 … 60 °С. Рис. Рис. 2. Холодное, или нарушенное, паяное соединение. По своим проявлениям несмачивание аналогично рассмотренному выше плохому смачиванию. Появляется оно из-за того, что на участках плат, где нет адгезии припоя с поверхностью, припой стягивается с поверхности под действием сил поверхностного натяжения. Причины несмачивания поверхности припоем подобны тем, которые вызывают плохое смачивание. Чтобы выяснить, смачивается ли поверхность припоем, необходимо использовать его тонкие слои. Простая повторная пайка печатных плат, в которых наблюдается несмачиваппе, как правило, не улучшает дела. Перед повторной пайкой припой должен быть удален с поверхности механически. Холодные, или нарушенные, паяные соединения Соединениями такого типа, как правило, являются неоднородные паяные соединения с изломами. Они наблюдаются в случае, если компоненты сдвигаются относительно печатной платы во время охлаждения паяного соединения (рис. 5). Сдвиг паяного соединения в процессе образования вызывает излом. Рис. 3. Избыточный слой припоя. Трещины в слоях припоя вызываются различными коэффициентами теплового расширения материалов, участвующих в соединении. Их образование можно устранить выбором материалов с меньшими тепловыми коэффициентами. В течение некоторого времени качество пайки печатных плат оценивалось по образованию круглых и достаточно «толстых» слоев припоя. По этому критерию контролер оценивал качество блока. Однако толстые слои припоя, т. е. его избыток на печатной плате, не обеспечивают ни повышения механической прочности соединения, ни повышения его токонесущей способности. Соединение с избытком припоя на печатной плате показано на рис. 6. Видно, что в этом случае нельзя проследить ни за расположением вывода внутри соединения, ни за характеристиками участка пайки. Если при пайке образуются слон избыточного припоя, необходимо использовать один из следующих методов: 1. 2. Если выбор угла наклона правилен, уменьшить избыток припоя можно несколько повысив температуру припоя или увеличив время пайки. Изменение одного или обоих этих параметров обычно повышает температуру слоя припоя и поэтому обеспечивается стекание. 3. Предварительный нагрев плат также может способствовать устранению избытка припоя в паяных соединениях, поскольку повышает общую температуру блока и улучшает очистку поверхности флюсом. 4. Для устранения избытка припоя можно использовать также изменение плотности флюса. Например, чем выше плотность флюсов на основе канифоли, тем лучше обеспечивается возможность стекания припоя. Образование сосулек обычно наблюдается при пайке погружением или пайке волной припоя печатных плат, однако оно встречается также при ручной пайке компонентов и выводов. Как правило, образование сосулек припоя происходит по следующим причинам: 1. Плохая способность к пайке печатных плат. Это можно определить по несмачиванию или плохому смачиванию печатной платы вблизи основания сосульки, где участок платы не закрыт припоем. Небольшого размера слой припоя, обычно имеющийся при образовании сосулек, затрудняет оценку качества смачивания. Этот дефект устранить довольно трудно, поскольку состояние металла платы не улучшается при повторном нанесении припоя. Рис. 4. Образование сосулек припоя. Рис. 5. Образование перемычки из припоя 2. Наличие в печатной плате больших незаполненных отверстий. Сосулька образуется из припоя, который попадает в отверстие в процессе пайки и при затвердевании под действием силы тяжести вытягивается из него и образует сосульку. 3. При пайке вручную образование сосулек может быть вызвано пониженной температурой кончика паяльника, что можно устранить, повысив температуру или увеличив время пайки. Образование сосулек определяется также и количеством припоя на кончике паяльника. Если его там слишком много, то сосульки образуются даже при правильном выборе времени и температуры пайки. Прилипание припоя к поверхности диэлектрика между участками металлизации вызывает образование перемычек. Основные причины этого состоят в следующем: Рис. 6. Белые осадки на неочищенных платах 1. Наличие воды, лаков и аналогичных покрытий. Если материалы, используемые для покрытия печатных плат, не совместимы с флюсами, они не могут быть удалены нагретым флюсом в процессе пайки. При флюсовании происходит размягчение этих материалов, они -становятся липкими и, таким образом, удерживают часть припоя, которая соприкасается с этим участком поверхности. 2. Контакт окалины припоя с печатной платой можно устранить. Используя защитный слой над припоем, можно существенно уменьшить возможность образования таких перемычек. После пайки или очистки плат иногда обнаруживаются -осадки белого цвета. Обычно по природе своей они являются органическими, и, по-видимому, не влияют на поверхностное сопротивление плат. Однако такие поверхности имеют плохой внешний вид. Появление белых осадков может быть вызвано использованием водяных лаков, в которые погружается схема, особенно если это старые лаки. Такие осадки можно устранить применяя сильные растворители для очистки плат после пайки. Причиной появления белых осадков может быть неправильное отверждение диэлектрика печатной платы. Это явление случайно обнаруживается в некоторых партиях печатных плат, изготовленных из конкретной партии диэлектрика. В этом случае необходимо перейти на другую партию материала. Разрушение материала платы растворами, используемыми при обработке, также может вызвать появление белых осадков. использовании оловянно-никелевых металлизирующих растворов. К этому же приводит несовместимость флюса и защитных покрытий с другими органическими покрытиями на поверхности печатной платы. Это особенно существенно для некоторых типов резистов (на основе меламиловых смол) и при использовании водных флюсов. Эту проблему решает изменение типа флюса и использование неводных флюсов. Старение канифольного флюса в условиях влажности дает типичные белые осадки, если плата в течение нескольких недель находилась при повышенной влажности. Точный механизм этого явления не совсем ясен. Предполагается, что оно связано с образованием трещин на поверхности флюса и абсорбцией влаги. Повторный нагрев такой платы приводит к тому, что остатки флюса снова становятся прозрачными, но несколько более темными. Рис. Нередко причиной образования белых осадков на печатных платах считают флюсы. По-видимому, это не так, поскольку изменение типа флюса лишь изредка устраняет появление осадка. Однако обнаружено, что либо связующие вещества флюса, либо его остатки могут замаскировать наличие белых осадков. Некоторые виды канифольных флюсов способствуют удалению белых осадков на стадии очистки плат. Появление белых осадков может быть вызвано использованием водяных лаков, в которые погружается схема, особенно если это старые лаки. Такие осадки можно устранить применяя сильные растворители для очистки плат после пайки. Часто на печатной плате или слоях припоя на верхней и нижней стороне платы наблюдаются темные осадки. Их появление, как правило, обусловлено неправильным обращением с флюсом или неполным его удалением. Чтобы предотвратить такой дефект, необходимо иметь в виду следующее: 1. Канифольные флюсы, не удаленные немедленно после пайки, могут вызвать появление на печатной плате темнокоричневых осадков. 2. Кислотные флюсы, оставленные на поверхности платы, могут быть причиной ее потемнения или некоторого подтравливания. Этот дефект ликвидируется немедленным устранением кислотных флюсов и их нейтрализацией или использованием специальных флюсов для ретуши печатных плат. Эти флюсы относительно мягкие, они используются только на уже паянных блоках. 3. Когда температура пайки превышает температуру стабилизации органического материала, наблюдается обгорание органических флюсов. В этом случае рекомендуется контролировать температуру пайки. Появление осадков зеленого цвета в электронных блоках обычно связано с коррозией. Обычно трудно различить чисто зеленый и голубоватый цвет осадков, который может быть обусловлен не продуктами коррозии, а другими химическими веществами. Но, как правило, зеленые осадки свидетельствуют о наличии дефектов, особенно в тех случаях, когда зеленые осадки медленно появляются в процессе старения или хранения платы. При пайке чистой меди или сплавов, содержащих медь, неканифольными флюсами часто образуются зеленые осадки. Продукты коррозии, содержащие ионы меди, всегда имеют голубоватый или зеленоватый оттенок. Появление зеленого осадка, когда канифольные флюсы не применяются, обычно указывает на несоблюдение технологического процесса очистки платы. Если зеленые осадки обнаружены, необходима тщательная проверка блока. Метод устранения этих осадков зависит от их источника и типа материала. При этом важно знать свойства растворов, используемых при обработке платы, включая флюсы. Химически удалить такие осадки достаточно просто, если сама операция очистки не повреждает блок или плату. При химическом взаимодействии между окислами меди и хвойной кислотой, содержащейся в белой канифоли, образуются медные солн хвойной кислоты. Они имеют зеленый цвет и их часто принимают за продукты коррозии. Эти материалы, если они образуются из химически чистой окиси меди и хвойной кислоты, являются хорошими изоляторами и не содержат ионных загрязнений, которые способны вызвать появление токов утечки или ухудшить другие электрические характеристики платы. Иногда после пайки на платах обнаруживаются остатки персульфатов и других продуктов, используемых при травлении и подготовке печатных плат. Источник их происхождения легче определить, если известны характеристики всех растворов, используемых в процессе обработки печатных плат. Такие остатки необходимо удалять с поверхности плат. Простые методы контроля чистоты плат до пайки могут полностью устранить их повторное появление. Рис. 8. Белые продукты коррозии в результате загрязнения хлоридами Рис. 9. Раковины Белые продукты коррозии на выводах компонентов или металлических поверхностях особенно часто наблюдаются при использовании сплавов с высоким содержанием свинца. На рис. 11 показаны белые осадки, образовавшиеся при взаимодействии хлоридных загрязнений со свинцом. Потенциальным источником отказов в блоках, паянных оловянно-свинцовым сплавом, является наличие хлоридов. Если используются канифольные флюсы, то негигроскопичная канифоль герметизирует эти хлориды и предотвращает образование белых продуктов коррозии. К дефектам пайки относятся также раковины и проколы. Типичная раковина на печатной плате показана на рис. 9. Этот тип дефекта обычно отличают от проколов, т. е. отверстий меньшего диаметра. Однако прокол часто скрывает значительно большую полость и его также можно рассматривать как раковину и как признак нарушения однородности слоя припоя. Проколы или раковины на поверхности указывают на то, что и в других слоях припоя могут существовать газовые раковины, которые не вышли на поверхность. Большинство раковин и проколов обнаруживается на нижней стороне печатной платы. Если нижняя часть печатной платы охлаждается слишком быстро и газовые раковины не успевают расшириться до такой степени, чтобы газ выделился на поверхность, то образуется полый слой припоя с большими заполненными газом полостями. Органические загрязнения Загрязнения такого рода как на печатных платах, так и на проволочных выводах могут привести к образованию газов, что вызывает появление раковин, заполненных газом полостей и проколов в слоях припоя. Влага на печатных платах появляется в результате захвата растворов, используемых при металлизации и других видах технологической обработки. Если плата изготовлена из дешевых неспециализированных материалов, она способна абсорбировать влагу. Влага накапливается под пористым металлическим покрытием или в щелях внутри сквозных отверстий, которые образовались, например, при штамповке. Использование осветлителей в металлизационных растворах (особенно при золочении) также приводит к образованию раковин. Когда осветлители, которые в процессе электрофореза были осаждены на плату вместе с золотом и металлизирующими растворами, нагреваются до температур пайки, они испаряются и образуют раковины и проколы. Чтобы избежать этого, следует изменить раствор, используемый для металлизации, так, чтобы он содержал минимальное количество органического материала и осветляющего реагента. Иногда в процессе доводки пайки припой «взрывается» при прикосновении к соединению горячим паяльником. Внимательное исследование показывает, что при этом на поверхностях наблюдаются брызги припоя и масла. Это происходит, если масло вместе с припоем под давлением поступает на плату при относительно низкой температуре. Следует различать два случая образования матового припоя: когда операция пайки проводится достаточно долго и внезапно припой становится тусклым и когда запускается новая линия и слои припоя с самого начала получаются тусклыми. Возможные причины этого следующие: 1. Наличие металлических примесей при пайке к золоченым поверхностям. Тогда единственным средством устранить дефект является проверка качества припоя с целью сведения к минимуму содержания как металлических, так и неметаллических примесей. Когда содержание примесей в припое низко, но тем не менее образуются матовые соединения, это, как правило, обусловлено растворением золота в припое. 2. Некоторое потускнение припоя на соединении может быть вызвано влиянием флюса на горячую поверхность. Так, полностью активизированные канифольные флюсы, длительное время находящиеся на поверхностях, могут слабо протравить эту поверхность и придать ей матовость. Чтобы предотвратить уже припаянных компонентов, необходимо немедленно промыть плату после пайки и затем снова нагреть ее и снять припой. Использование некоторых неорганических кислотных флюсов может вызвать образование матового налета окиси хлорида цинка. Этот тип загрязнения удаляется промывкой в 1%-ном растворе соляной кислоты. 3. Потускнение спаев также может быть связано с применением сплавов, содержащих недостаточное количество олова. Зернистость припоя обычно проявляется на тонких участках его слоя в виде комочков или маленьких зернышек, которые выступают над поверхностью. Иногда, особенно при пайке волной припоя, шлак засасывается на рабочую часть волны припоя. Таким образом, и шлак и припой под давлением поступают на рабочие поверхности платы. Захват шлака слоем припоя может привести к появлению зернистости. В этом случае необходимо остановить процесс и очистить насос для подачи припоя. Зернистость припоя может быть также вызвана включением достаточно больших частиц посторонних материалов в выводы компонентов. Их можно обнаружить при проверке обнаженных выводов до и после пайки. Иногда на поверхности паяных соединений образуется желтый оттенок или желтоватая пленка. Когда избыток припоя закорачивает два соседних проводника, образуются перемычки. Одной из причин образования перемычек может быть несовершенная конструкция оборудования для пайки. Если плата не может передвигаться через припой так, чтобы направление проводящих дорожек было параллельно направлению ее движения, то поворот проводящей дорожки на 90° всегда будет представлять опасность с точки зрения возможного образования перемычки. Чтобы уменьшить эту опасность, надо так выбрать направление движения платы, чтобы в этом направлении располагалось возможно меньшее число изгибов проводящих дорожек. Кроме того, можно применить припойный резист. Образование перемычек может быть также вызвано загрязненным припоем или наличием шлака на поверхности припоя. Реклама:Читать далее:Очистка и металлизация печатных плат

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Пайка оплавлением на печатной плате

Пайка оплавлением на печатной плате

Пайка оплавлением широко используется для изготовления сборок печатных плат. . Обеспечивает последовательную пайку большого количества необходимых компонентов и размеров контактных площадок.. Более того, очень легко контролировать и контролировать. Промышленность уже много лет использует пайку оплавлением для изготовления сборок печатных плат.. Сегодня он может обеспечить очень качественную пайку, соответствующую требованиям передовых электронных продуктов..

. Обеспечивает последовательную пайку большого количества необходимых компонентов и размеров контактных площадок.. Более того, очень легко контролировать и контролировать. Промышленность уже много лет использует пайку оплавлением для изготовления сборок печатных плат.. Сегодня он может обеспечить очень качественную пайку, соответствующую требованиям передовых электронных продуктов..

Пайка оплавлением позволяет одновременно обрабатывать несколько соединений. Это предотвращает отключение проводов при пайке соседних с ними проводов.. Пайка оплавлением также улучшает качество получаемой печатной платы и предлагает множество других преимуществ, таких как,

- Улучшенная смачиваемость паяных соединений и компонентов поверхностного монтажа.

- Улучшенная паяемость большого количества электронных компонентов.

- Повышенная совместная целостность для важных электронных приложений.

- Уменьшение обесцвечивания платы.

- Удаление обугленных остатков флюса на нагревательных элементах и

платах. - Уменьшение образования белой дымки от окисления канифольного или оловянного флюса

- Оптимизированная производительность паст с низким содержанием остатков и не требующих очистки.

- Повышенная гибкость процесса для адаптации к широкому спектру рабочих условий.

Тип пайки, который вы выбираете для своей печатной платы, зависит от ряда факторов, таких как:,

- Рабочее время

- Формы подушек

- Тип печатной платы

- Ориентация компонентов

Вам также необходимо учитывать необходимое оборудование и условия пайки.. С учетом сказанного, мы в основном используем пайку оплавлением, когда нам нужно производить продукцию в меньших масштабах. Продукты должны быть такими, чтобы им не требовался метод дешевого и быстрого массового производства..

Этап пайки оплавлением при производстве печатных плат включает несколько этапов. . Мы обсудим их по очереди.

. Мы обсудим их по очереди.

- Паяльная паста

Первый, наносим на плату паяльную пасту. Применяем только к тем участкам, которые требуют пайки.. Эмпирически целесообразно наносить паяльную пасту только на те области, где это действительно необходимо.. Мы достигаем этого с помощью машины для паяльной пасты и паяльной маски.. Таким образом, мы можем гарантировать, что наносим паяльную пасту только на те участки платы, которые действительно в ней нуждаются.. Один раз, наносим паяльную пасту, мы можем перейти к следующему шагу.

- Выберите и поместите

После нанесения паяльной пасты, затем мы можем установить компоненты на место. Обычно, мы используем автоматизированную машину для сбора и размещения компонентов. Это связано с тем, что ручное размещение нецелесообразно из-за большого количества компонентов и требуемой точности..

Компоненты собираются машиной и размещаются на плате. . Компоненты удерживаются на месте за счет поверхностного натяжения паяльной пасты.. тем не мение, с компонентами необходимо обращаться осторожно. Один раз, мы разместили все компоненты на плате, мы можем перейти к следующему шагу.

. Компоненты удерживаются на месте за счет поверхностного натяжения паяльной пасты.. тем не мение, с компонентами необходимо обращаться осторожно. Один раз, мы разместили все компоненты на плате, мы можем перейти к следующему шагу.

- Разогреть

Нам нужно постоянно доводить доски до требуемой температуры.. Если скорость нагрева очень высокая, тогда компоненты или плата будут повреждены из-за термического напряжения.

В дополнение к этому, если скорость нагрева слишком высока, термическое напряжение не позволит некоторым участкам плиты достичь требуемой температуры.. С другой стороны, если скорость нагрева слишком низкая, тогда вся доска может не достичь требуемой температуры.

- Термическое замачивание

Как только мы доведем температуру платы до требуемой, мы приступим к следующему шагу.. Это часто называют «термическим замачиванием». Здесь мы поддерживаем плату при необходимой температуре. . Мы делаем это по трем причинам,

. Мы делаем это по трем причинам,

• Чтобы гарантировать, что если есть какие-либо участки, которые не достигли требуемой температуры, могут сделать это на этом этапе..

• Для удаления летучих веществ и растворителей паяльной пасты..

• Активировать флюс.

- Оплавление

Этап оплавления – это этап процесса пайки, на котором достигается самая высокая температура.. На этом этапе, припой плавится и образует необходимые паяные соединения. Активированный флюс обеспечивает металлургическое связывание за счет снижения поверхностного натяжения на стыке задействованных металлов.. Это позволяет человеку паять порошковые сферы, плавиться и объединяться..

- Охлаждение

Нам нужно охладить платы после этапа оплавления так, чтобы это не оказывало нагрузки на компоненты.. Вы можете избежать теплового удара компонентов и чрезмерного образования интерметаллидов, используя подходящую скорость охлаждения. . В основном мы используем температурный диапазон 30 – 100 ° C для охлаждения плат. Этот температурный диапазон обеспечивает высокую скорость охлаждения, что может помочь в создании очень мелкого размера зерна.. Это может позволить припою создать надежное механическое соединение..

. В основном мы используем температурный диапазон 30 – 100 ° C для охлаждения плат. Этот температурный диапазон обеспечивает высокую скорость охлаждения, что может помочь в создании очень мелкого размера зерна.. Это может позволить припою создать надежное механическое соединение..

Как любой производственный процесс, пайка оплавлением имеет свои дефекты. Мы кратко рассмотрим некоторые распространенные дефекты пайки оплавлением и способы их предотвращения..

- Брызги припоя

Брызги припоя возникают, когда паяльная паста прилипает к паяльной маске в виде беспорядочного рисунка.. Это вызвано неправильным использованием флюса.. Это также может быть результатом наличия загрязняющих веществ на поверхности досок.. Их можно избежать, используя достаточное количество флюса, и их следует предотвращать любой ценой, поскольку они могут вызвать короткое замыкание. .

.

- Пропуски припоя

Паяльный скип – это паяное соединение, которое не смочено должным образом припоем.. Это происходит, когда припой не может достичь контактной площадки и, следовательно, приводит к обрыву цепи.. Это из-за промахов на этапе производства или проектирования.. Вы должны равномерно распределить паяльную пасту, если хотите избежать пропусков припоя..

- Припой Balling

Шарики припоя – частый дефект при пайке оплавлением.. Это маленькие шарики паяльной пасты, которые прикрепляются к резисту., дирижер, или ламинатная поверхность. Это может произойти по ряду причин, например, из-за плохого диапазона температур оплавления., с использованием ржавых электронных компонентов, неправильное нанесение паяльной пасты, и грубый дизайн печатной платы.

- Припой истощился

Соединение без припоя – это соединение, в котором недостаточно припоя для образования надежного соединения. . В основном это происходит из-за недостаточного нагрева, что может привести к выходу из строя всей цепи.. Иногда соединение с недостатком припоя вначале функционирует нормально, но в конечном итоге перестает работать, когда начинают развиваться трещины.. Вы можете исправить соединение с недостатком пайки, просто повторно нагревая соединение и добавив еще паяльной пасты..

. В основном это происходит из-за недостаточного нагрева, что может привести к выходу из строя всей цепи.. Иногда соединение с недостатком припоя вначале функционирует нормально, но в конечном итоге перестает работать, когда начинают развиваться трещины.. Вы можете исправить соединение с недостатком пайки, просто повторно нагревая соединение и добавив еще паяльной пасты..

Люди часто путают соединения с недостатком пайки с пропусками припоя.. тем не мение, Они не одинаковы. Пайки припоя – это те паяные соединения, в которые припой вообще не может добраться или не может образовать механическое соединение из-за плохого смачивания.. Соединение без припоя – это соединение, в котором количества припоя недостаточно для образования электрического соединения..

- Надгробие

Захоронение происходит, когда компонент одной стороной отрывается от площадки.. Припой должен начать процесс смачивания, прикрепившись к обеим контактным площадкам. . тем не мение, если припой не может завершить процесс смачивания одной контактной площадки, то одна сторона компонента может наклониться.. Это будет похоже на типичное надгробие, и отсюда и произошло название этого дефекта..

. тем не мение, если припой не может завершить процесс смачивания одной контактной площадки, то одна сторона компонента может наклониться.. Это будет похоже на типичное надгробие, и отсюда и произошло название этого дефекта..

Захоронение может произойти из-за чего-либо, что расплавит паяльную пасту на одной контактной площадке раньше другой.. Типичными причинами являются неравномерная толщина дорожек, которые соединяются с подушечкой, или отсутствие термозащиты.. Если компоненты имеют большой корпус, они могут соскользнуть в паяльную пасту, и это может исправить их в форме надгробной плиты..

- Паяльные перемычки

Многие проблемы могут возникнуть из-за использования небольших компонентов, и паяные перемычки занимают первое место в этом отношении.. Перемычка припоя происходит, когда два или более паяных соединения случайно соединяются друг с другом.. Это происходит в основном из-за использования больших или широких паяльных жал и нанесения слишком большого количества паяльной пасты. . Часто бывает трудно соединить паяный мостик, потому что они иногда микроскопические по своей природе.. Если мы не можем обнаружить паяный мост, это может привести к короткому замыканию и может вызвать ожог или повреждение компонентов..

. Часто бывает трудно соединить паяный мостик, потому что они иногда микроскопические по своей природе.. Если мы не можем обнаружить паяный мост, это может привести к короткому замыканию и может вызвать ожог или повреждение компонентов..

Мы можем исправить паяльный мост, удерживая паяльник в середине паяльного моста.. Это расплавит припой, и мы сможем протянуть его, чтобы сломать мост.. Мы можем использовать присоску для припоя, если перемычка слишком велика..

- Поднятые колодки

Поднятые контактные площадки – это контактные площадки для пайки, которые отделяются от поверхности печатной платы.. В основном это происходит из-за чрезмерного нагрева или большого усилия на паяное соединение.. С такими подушечками сложно работать, потому что они довольно нежные и могут оторваться от поверхности.. Вы должны приложить все усилия, чтобы прикрепить площадку обратно к печатной плате, прежде чем пытаться паять ее..

MOKO Technology имеет 8 автоматические сборочные линии SMD и современная установка для пайки оплавлением. Если вы ищете надежное место для пайки оплавлением, это определенно правильный выбор.. У нас огромные производственные мощности, а наши технические специалисты хорошо обучены.. Если вам не хватает ресурсов для правильной пайки оплавлением печатных плат или вы просто не хотите заниматься ее изысканностью, не стесняйтесь обращаться к нам..

Если вы ищете надежное место для пайки оплавлением, это определенно правильный выбор.. У нас огромные производственные мощности, а наши технические специалисты хорошо обучены.. Если вам не хватает ресурсов для правильной пайки оплавлением печатных плат или вы просто не хотите заниматься ее изысканностью, не стесняйтесь обращаться к нам..

Автоматический и ручной монтаж печатных плат

Автоматический и ручной монтаж печатных плат

Печатная плата – это панель или пластина, которая состоит из системы проводящих рисунков или одного/нескольких рисунков. Большинство электронных узлов создаются с помощью печатных плат. Они располагаются на диэлектрическом основании, соединены между собой в соответствии с электрической схемой.

Многослойные платы и прочие электронные компоненты высокой степени интеграции позволяют улучшить различные характеристики, в том числе такие, как вес и габариты радиотехнических изделий.

Печатная плата – необходимая деталь, которая присутствует в конструкциях модуля, является носителем компонентов и служит для соединения выводов компонентов с помощью электрических проводников. Крепление деталей модуля к плате и их контактов с проводящим рисунком, осуществляемое механическим способом, производится с помощью процесса, называемого пайка, то есть соединения деталей легкоплавким сплавом. Монтаж должен осуществляться на современном и профессиональном оборудовании, ориентированном на выполнение монтажа любой сложности при непосредственном участии высококвалифицированных специалистов.

Крепление деталей модуля к плате и их контактов с проводящим рисунком, осуществляемое механическим способом, производится с помощью процесса, называемого пайка, то есть соединения деталей легкоплавким сплавом. Монтаж должен осуществляться на современном и профессиональном оборудовании, ориентированном на выполнение монтажа любой сложности при непосредственном участии высококвалифицированных специалистов.

Особенности монтажа влияют на итоговое качество продукции. Компания «Прибой» использует самое эффективное оборудование для монтажа печатных плат высокой степени сложности. По техническому заданию клиента создается технологический маршрут изделия и происходит подбор компонентов, и материалов для ручного или автоматического монтажа.

Начиная с момента заказа, проект клиента проходит несколько этапов: от согласования технического задания до итоговой сборки. При условии соблюдения качества с учетом нюансов технологии необходимо учитывать важность адаптации проекта под реализацию на имеющемся оборудовании. Монтаж может быть срочным для единичных экземпляров или небольших партий, при этом затрачивается время только на поставку необходимых комплектующих и расходных материалов.

Монтаж может быть срочным для единичных экземпляров или небольших партий, при этом затрачивается время только на поставку необходимых комплектующих и расходных материалов.

Монтаж производных может быть выводным или поверхностным. При выводном монтаже выводы элементов проходят через сквозные отверстия платы, крепление к которой производится пайкой к контактным площадкам и внутренней металлизированной поверхности имеющихся сквозных отверстий. Наиболее распространена технология монтажа печатных плат, называемая поверхностной. Этот способ имеет ряд преимуществ, если сравнивать с выводным.

Поверхностный монтаж. Основные преимущества:

- снижение стоимости готовой продукции при серийном производстве;

- возможность автоматизации производства электронных модулей;

- уменьшение размеров и массы изделия благодаря более плотной трассировке и их компактному размещению на обеих сторонах платы;

- улучшение технологичности и качества сборки;

- повышение электрических и эргономических характеристик;

- увеличение ремонтопригодности за счет упрощения ремонтных процессов, исключающих прогрев и удаление припоя в отверстиях, задействованных при выводном монтаже.

Мы имеем возможность изготавливать трафареты для поверхностного монтажа и делаем это на собственном производстве, что неоспоримо влияет на качество изделия.

После этапа нанесения паяльной пасты трафаретным методом происходит установка компонентов только автоматическим способом.

Автоматический монтаж печатных плат

Для автоматической установки используется высокоскоростной или многофункциональный установщик. Современное качественное оборудование специализируется на автоматическом монтаже. Технологическое оснащение монтажного производства, которое отвечает за данный процесс, направлено на решение различных задач. С помощью специальных насадок и опробованных методов возможен монтаж сложных компонентов.

Автоматизированная линия нашего предприятия имеет технологические возможности, производящие монтаж в корпусах от 0201 до микросхем в корпусах с малым шагом выводов и размером до 54 мм микросхем в корпусах с шариковыми выводами (BGA).

При больших объемах производства для пайки выводных компонентов может использоваться установка пайки волной припоя. Высокопроизводительная линия автоматического монтажа печатных плат обеспечивает выполнение заказов в установленные сроки вне зависимости от сложности и количества изделий.

Высокопроизводительная линия автоматического монтажа печатных плат обеспечивает выполнение заказов в установленные сроки вне зависимости от сложности и количества изделий.

Припой, флюс и контакты деталей, которые спаивают, соединяют и подвергают нагреву при высокой температуре. Она должны быть выше температуры плавления припоя, но ниже температуры плавления деталей. Так припой плавится и становится жидким, покрывая поверхность компонентов и соединяя их в момент остывания и перехода в твердое состояние.

Ручной монтаж печатных плат

Такой монтаж производится при заказах с небольшим количеством изделий. Технологические этапы ручного монтажа: установка компонентов, пайка. Работа высококвалифицированных специалистов, выполняющих работы современным паяльным оборудованием и с использованием качественных материалов гарантирует качественный ручной монтаж выводных и поверхностно монтируемых компонентов.

Участок для проведения работ по ручному монтажу печатных плат оборудован:

- манипуляторами устройствами формовки выводов,

- высокоточным установщиком для ручного монтажа корпусов и их реболлинга.

Цена на установку и пайку компонентов

Затраты на установку компонентов зависят от количества пайки в заказе.

Итоговая стоимость зависит от:

- количества однотипных плат в заказе,

- периодичности размещения заказов на монтаж

- количества компонентов платы

- стоимости компонентов платы

- мультиплицированности небольших плат (до 100 х 100 мм) и т.д.

Стоимость монтажа одиночных плат всегда выше стоимости аналогичных, но в групповой заготовке.

Качество работ

Для 100% контроля качества на каждом этапе технологического процесса следует учесть все технические особенности будущего изделия. Контроль должен осуществляться на каждом этапе от нанесения паяльной пасты до итоговой сборки. Мы используем оборудование мировых лидеров, которое позволяет соблюдать контроль и избежать возможных дефектов при монтаже. Компоненты сложного характера проходят обязательный рентген-контроль.

По вопросам проектирования, разработки и монтажа обращайтесь к нашим специалистам, они проконсультируют вас относительно возможностей повышения надежности и снижения себестоимости производства.

Деятельность нашей компании нацелена на совершенствование производства в интересах клиентов и полного удовлетворения их пожеланий и требований. Принципом контрактного производства является выпуск продукции высочайшего качества, при невысокой стоимости и полном соответствии действующим международным стандартам.

быстрый старт с нуля / Хабр

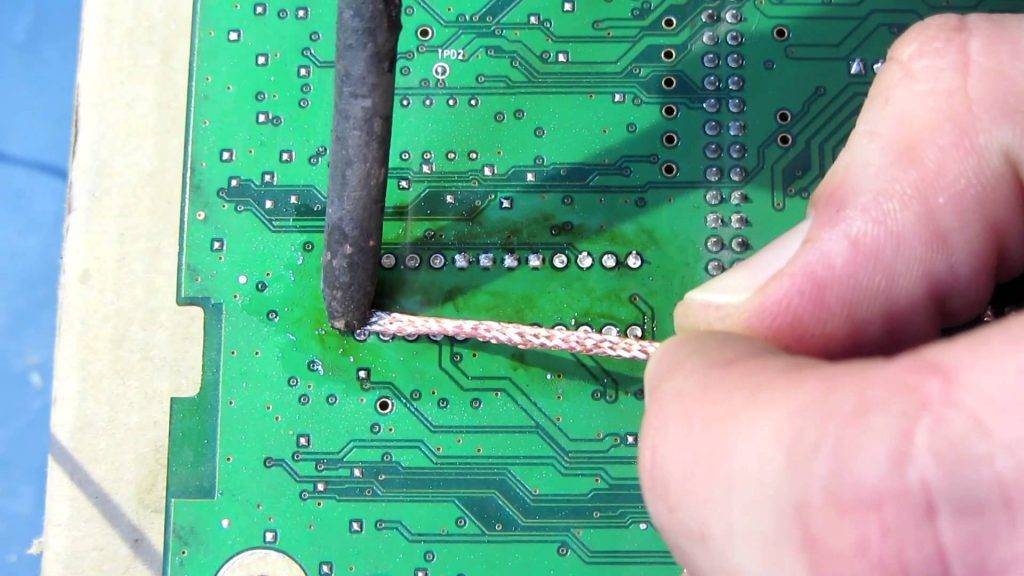

Если вы помните мой предыдущий пост, там было высказано желание разобраться, что и как можно добавить к понравившейся мне модели, чтобы DIY forever. Большое спасибо пользователям UseTi, Phmphx, lomalkin и в особенности n4k4m1sh2, которые поделились интересными идеями на эту тему в комментариях. Понятно, что для поставленных целей нужны два навыка, один из которых — монтаж печатной платы. А значит сегодня мы будем паять, с нуля.

С полки детского магазина был взят очередной набор, конкретно этот.

Итак, тестируем «Набор Юного электронщика». Получится ли с его помощью собрать рабочие конструкции с нуля не имея предварительных навыков, как это до того у нас получилось с механической моделью?

В наборе уже есть всё, чтобы быстро совершить сборку:

- паяльник, припой с каналом флюса (очень удобно!) и кусачки

- мультиметр

- две печатных платы с деталями

Т.е. есть что паять, чем паять и, что немаловажно — чем проверить компоненты и уже готовую схему.

Также, в набор входят две брошюры:

1. Методическое пособие, которое содержит общие сведения о приборах, деталях и процессе пайки.

2. Инструкция к сбору двух входящих в набор устройтсв и последующей настройки одного из них.

Брошюры хорошие, но, если вы помните, мне больше понравилась инструкция к роботу, где не было слов — только изображения + пошагово расписана сборка. В инструкции к этому набору пошаговой инструкции нет. В чем-то это и хорошо, потому что если ориентироваться на эти две брошюры, хочешь-не хочешь, придётся сначала всё прочитать и понять, и только затем действовать — то есть, они приучают мыслить системно. Но немного не хватает динамики, и, мне кажется, детям этого тоже может не хватать ещё больше, чем мне. Поэтому если будете собирать нечто подобное, надеюсь, этот пост сильно сэкономит вам время.

В инструкции к этому набору пошаговой инструкции нет. В чем-то это и хорошо, потому что если ориентироваться на эти две брошюры, хочешь-не хочешь, придётся сначала всё прочитать и понять, и только затем действовать — то есть, они приучают мыслить системно. Но немного не хватает динамики, и, мне кажется, детям этого тоже может не хватать ещё больше, чем мне. Поэтому если будете собирать нечто подобное, надеюсь, этот пост сильно сэкономит вам время.

Дополнительные инструменты

Чего нет в наборе, но понадобится или может понадобится:

1. Пинцет. Мы взяли маникюрный.

2. Батарейка «Крона» на 9В

3. Крестообразная отвертка — в одной из схем есть клемма. Затянуть в ней провода получится часовой крестообразной отверткой.

4. Приспособление для пайки «третья рука» — вот уж без чего можно обойтись, хотя в инструкции и брошюре она постоянно упоминается. Конечно, с нею было бы удобнее, но если просто собрать все детали на плате, а затем её перевернуть, то обе входящих в набор платы будут относительно устойчивы и паять будет в принципе удобно и без дополнительных приспособлений.

5. Лупа

6. Оловоотсос

7. Очки и респиратор

8. Подставка для паяльника

9. Вентилятор\вытяжка

Из всего этого списка совсем туго придётся только без первых двух пунктов. Подставкой для паяльника у нас в этот раз стал робот из предыдущего поста. Остальное для монтажа двух маленьких плат было бы действительно лишним.

Зато нелишним будет напомнить, что при пайке выделяются пары олова, которые не слишком полезны для здоровья. Собственно пайка двух входящих в комплект схем заняла у меня не более 10 минут и мне не поплохело. Однако небольшой вентилятор, отгоняющий дым в сторону, или хотя бы открытое окно — это стандартная и очень хорошая практика. Кроме того, после пайки нужно вымыть руки. Глаза тоже нужно беречь — отлететь может откушенная кусачками ножка детали или в процессе пайки может отлететь капелька горячего олова (хотя у нас не отлетало). Поэтому надевайте защитные очки. Берегите себя!

Питание

Для начала, всё что нам понадобится — это докупленная отдельно батарейка «Крона». В наборе есть разъем под неё, который, по инструкции, надо впаять в первую схему. Мой совет: не делайте этого, оставьте её так и используйте в обеих схемах — и для тестирования первой, и для настройки второй.

В наборе есть разъем под неё, который, по инструкции, надо впаять в первую схему. Мой совет: не делайте этого, оставьте её так и используйте в обеих схемах — и для тестирования первой, и для настройки второй.

Устройства, которые мы соберём, потребляют какое-то безумное количество мА\час.

Если речь идёт об электрической цепи, то наши ресурсы и то, как мы их быстро потратим, измеряются в А\ч (Ампер в час, mAh). Ёмкость типичной «Кроны» (по паспорту):

625 мА·ч ≈ 0,5 А·ч

Первое устройство, «Хамелеон», потребляет до 200 мА·ч. Поэтому нашей Кроны этой схеме хватит на:

625мАч/200мА = 3,125 часа.

а значит использовать её рекомендуется только для проверки работы схемы. Хорошим выходом будет аккумулятор на 12 вольт и ёмкостью не менее 0,5 А·ч.

мА·ч — это то, как быстро сядет батарейка! =)

Было бы круто иметь возможность припаять на платы один из таких разъёмов, и затем включить в него вот такой лабораторный блок питания. Но ни под один из доступных разъёмов на плате нет подходящих отверстий. Следовательно, подключить блок питания мы пока не можем.

Следовательно, подключить блок питания мы пока не можем.

Первый блин комом или сразу troubleshooting

Есть такой анекдот: купил человек самолёт и журнал с описанием «Как делать мёртвую петлю». Следуя инструкции, сел в самолёт, взлетел, начал делать мёртвую петлю — всё получается. Переворачивает страницу, а там: «… выход из мёртвой петли читайте в следующем номере».

Можно много говорить о культуре пайки и о том, что это целое искусство. Одно останется неизменным: если делаешь что-то в первый раз и по книжке, то сначала может не получится. Вот наша первая плата, набор «Хамелеон», вернее то, что из неё получилось. Какие ошибки были допущены?

1. Нарушена технология пайки, как результат — непропаянные контакты, которые лучше выпаять и впаять снова (не перепутав полярность!)

2. Нарушена технология работы: каждая деталь впаивалась по очереди. Ниже вы увидите, насколько выгоднее в этом плане послушать инструкцию и сначала собрать все детали, а потом закрепить их.

Результат: детали красиво стоят в кривь и в кось, а из трех цепочек диодов загорелась в итоге только одна.

Возможное решение: выпаять все детали и впаять заново.

Позитивный момент: можно найти всегда. В данном случае у нас нигде нет «паразитарных перемычек». Правда, удалять их достаточно просто в любом случае: просто провести жалом паяльника и разделить спаявшиеся вместе контакты.

Паять!

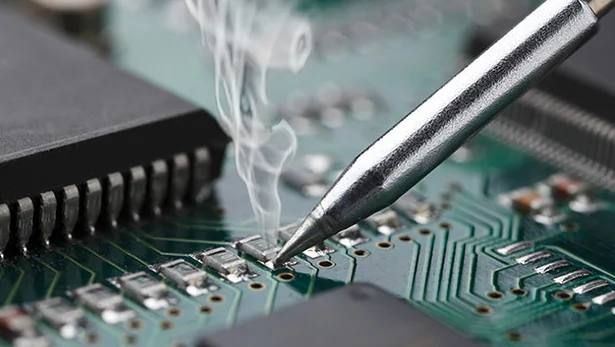

Итак, первая схема не получилась у нас из-за нарушения технологии пайки, поэтому сразу обговорим этот простой и на самом деле приятный момент.

В брошюре достаточно наглядно показано и рассказано, как паять, но, к сожалению, мне это не сильно помогло, т. к. там сказано «как надо», а хотелось бы понять саму технику.

Пожалуй, лучшая рекомендация, которую удалось найти, была в этом посте. Приведу её целиком:

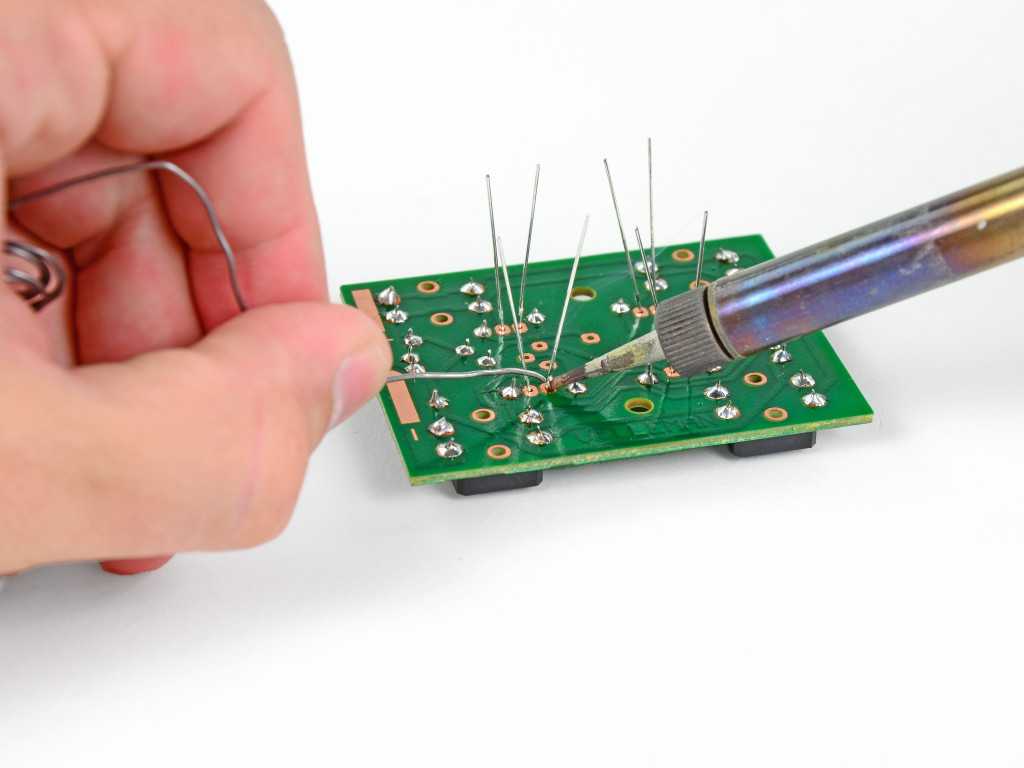

Все дело в процессе. Делать надо так:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую — проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО.

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4. (на самом деле 1-2 с. — прим. А.Ч.)

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки. В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки. После секунды можно убирать паяльник с припоем и подуть.

Дополнительно могу порекомендовать иллюстрированный комикс, переведённый хабрапользователем atarity.

Также, время от времени на жале паяльника образуется нагар и его нужно чистить. Для этого в индустрии используются специальные целлюлозные губки, обязательно смоченные водой. В нашем случае нагар можно снять просто стряхнув его механически — например, тупой стороной ножа.

Для этого в индустрии используются специальные целлюлозные губки, обязательно смоченные водой. В нашем случае нагар можно снять просто стряхнув его механически — например, тупой стороной ножа.

Пошаговая инструкция

После того как первое устройство было нами несправедливо загублено, появилось понимание того, как выстроить процесс более эффективно. Надеюсь, эта пошаговая инструкция поможет вам так же быстро собрать свой собственный набор.

Итак, у нас есть горсть деталей и мы понятия не имеем что к чему. Берём симпатичный маникюрный пинцет (что было дома) и выбираем из этой груды все резисторы.

Вот так они выглядят. Если внимательно присмотреться, мы увидим что у нас 8 одинаковых, ещё 2 одинаковых и 1 «сам по себе». Присматриваться нужно к полосатой маркировке на корпусе. На плате место для резистора обозначается R (resistor). Первые 8 одинаковых становятся в ряд внизу, как это видно на плате, ещё 2 одинаковых слева вверху и один, который «сам по себе» — собственно, монтируется «сам по себе».

На этом этапе, не упустите возможность поиграть с мультиметром. В брошюре подробно описано, как измерить сопротивление резистора.

Хорошая новость: у резисторов нет полярности. Это значит, что нам не важно, какой стороной мы их посадим на плату. Поэтому, долго не думая, придаём нужную форму контактам, сажаем всех на плату, отрезаем кусачками лишнее. Чтобы было удобно паять, мы положили плату на край небольшой картонной коробки, т. к. если её положить на стол, это не дало бы возможности припаять резисторы немного над платой, как это рекомендуется сделать.

Вот что у нас получится. Всё ещё далеко от идеала, но уже гораздо лучше по сравнению с первым набором! Продолжаем.

Теперь отберём все конденсаторы. На плате места для них обозначаются C (capacitor). Конденсаторы бывают полярные, а бывают неполярные. Это значит, что некоторые конденсаторы, если их посадить на плату «не той стороной» работать не будут и вся цепть работать не будет. Подсказка: желтые конденсаторы неполярны, поэтому просто сажаем их в гнёзда C3 и C4.

Цилиндрические конденсаторы полярны. Как определить полярность? Два способа:

1. До обрезки ножек та, что длиннее — это плюс. Достаточно совместить его с маркировкой «+» в посадочном гнезде конденсатора C1 или C2

2. Синяя полоса на конденсаторе — это «ключ». Она там, где минус. Достаточно разместить её с обратной стороны от маркировки «плюс».

Подсказка: если думать лень, просто посадите полярные конденсаторы как на изображении.

И диоды! Диоды все полярны. Способы определить полярность:

1. Более длинная ножка — плюс.

2. Фаска (скос) на боку основания самого диода. Не очеь удобно, т. к. у прозрачных диодов её не видно почти совсем. Все фаски диодов на данной плате должны оказаться с одной стороны — наружной.

3. Поставьте мультиметр в режим прозвона (значок «wi-fi», а на самом деле — звукового сигнала, на мультиметре), черным проводом (минус) коснитесь короткой ножки, красным (плюс) — длинной. В нашем случае диод загорится. Если поменять полярность — не загорится. Это происходит потому, что диод пропускает ток только в одном направлении.

Если поменять полярность — не загорится. Это происходит потому, что диод пропускает ток только в одном направлении.

Если перепутать полярность хотя бы у одного диода, то вся цепочка гореть не будет. Но! Нас эти три способа определения полярности диода не подвели. Последний способ можно ещё раз использовать после монтажа для прозвона цепи и чтобы убедиться, что полярность диодов не нарушена.

У нас осталась только ещё несколько деталей. По часовой стрелке на фото:

Кнопка. Не полярна. Просто поставить и надавить слегка — она закрепится на плате.

Микросхемы: у них есть «ключи» сверху на корпусе. У той, что длиннее, это выемка, которую надо совместить с обозначением на плате. В нашем случае выемка будет смотреть направо, в сторону резисторов. У микросхемы поменьше ключ в виде углубления в левом верхнем углу. Там он и должен оказаться на схеме. Также, эта выемка схематично обозначена на плате, тоже сверху.

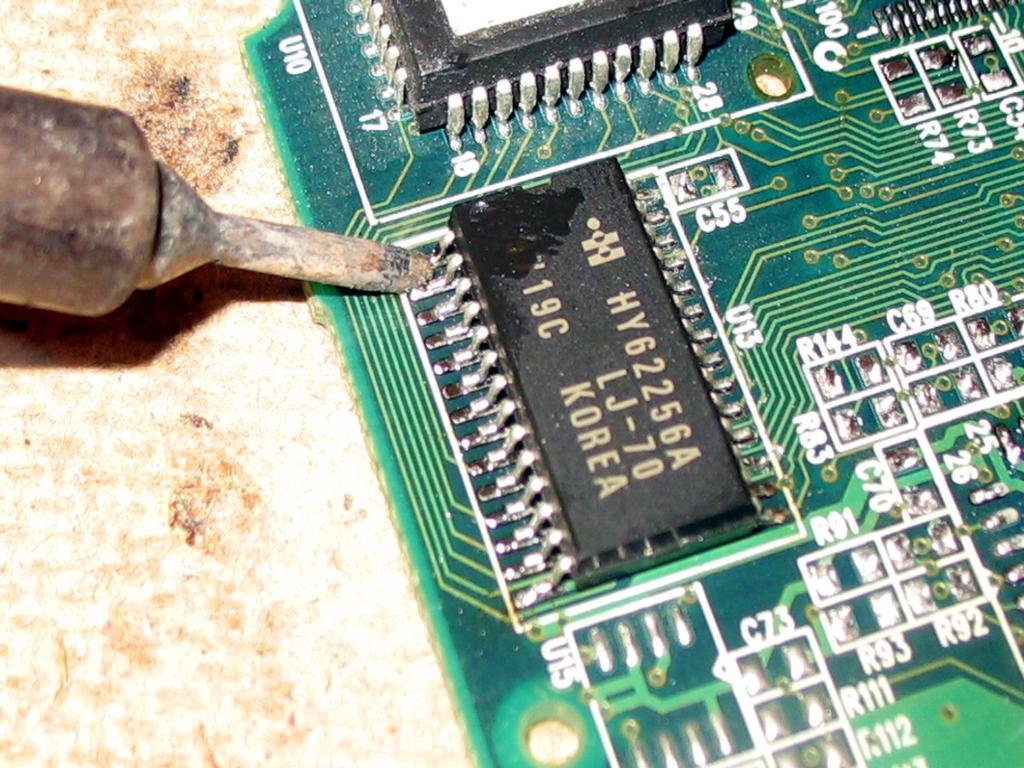

Обратите внимание на старые добрые «ламповые» (в смысле — уютные) DIP-микросхемы. Сейчас кроме наборов для творчества их уже мало где встретишь, хотя паять их для меня лично — одно удовольствие, равно как и собирать шестереночные механизмы. В промышленности же на смену традиционным методам, которыми пользовались ещё наши родители и бабушки и дедушки тех, кому предназначается этот набор, пришёл поверхностный монтаж.

Сейчас кроме наборов для творчества их уже мало где встретишь, хотя паять их для меня лично — одно удовольствие, равно как и собирать шестереночные механизмы. В промышленности же на смену традиционным методам, которыми пользовались ещё наши родители и бабушки и дедушки тех, кому предназначается этот набор, пришёл поверхностный монтаж.

Микросхема стабилизатора напряжения. С ней всё просто, перепутать ничего не получится.

Клеммный разъем. Сюда мы будем подключать блок питания. Поэтому важно: у клеммного разъема отверстия под провод должны смотреть наружу платы, иначе их закроет собой близко стоящий конденсатор, и заклепить в клемме провода станет затруднительно (собственно, у нас так и вышло). В случае неправильного размещения клеммного разъема выпаять его без вакуумного оловоотсоса, скорее всего, не получится (у нас не получилось).

Готово! Нам удалось допустить всего одну существенную ошибку при сборке — это расположение клеммного разъема. Но на полярность это не влияет, скорее на удобство эксплуатации.

У нас получилось мини-проверяющее устройство, которое всегда покажет, сколько ещё батарейки осталось. Сейчас мы его настроим на проверку батарейки Крона, которая у нас уже есть и в которой заряд — 9В, пока она не села.

Помните, мы рекомендовали вам не впаивать провода с клеммами для батарейки в первую схему? Если впаяли — выпаяйте, сейчас они нам понадобятся.

Подключаем новую, ещё не севшую батарейку. Соблюдаем полярность (плюсовой разъем клеммы обозначен на плате). Загорелся первый красный светодиод. Схема работает!

Коротко разово нажимаем кнопку. Прибор измеряет напряжение в 9В и запоминает его. Если бы у нас была рядом севшая Крона, можно было бы проверить разность заряда.

Подсказка: быстро разрядить Крону можно при помощи первой схемы если вы её, конечно, правильно собрали. Как мы уже говорили, потребляет она до 200 мА, поэтому разрядит батарейку примерно за три часа.

Собственно, с теми же функциями измерения вольтажа справляется и входящий в набор мультиметр, но делает он это, конечно, не настолько эффектно. При наличии лабораторного блока питания, можно перепрограммировать наше устройство каждый раз под новый вольтаж. То же самое можно сделать, подключая разные батарейки и снова нажимая кнопку «запомнить».

При наличии лабораторного блока питания, можно перепрограммировать наше устройство каждый раз под новый вольтаж. То же самое можно сделать, подключая разные батарейки и снова нажимая кнопку «запомнить».

В заключение хочется сказать спасибо тем, кто придумал и создал этот набор. Два дня назад у меня не было ни малейшего понятия о процессе монтажа печатных плат. Сейчас я отличаю резистор от транзистора и могу посадить их на плату, используя ключи, мультиметр и прочие подсказки. Кроме того, одно из устройств мне удалось сразу собрать и запустить в работу! Как всегда, это очень приятно: видеть и держать в руках то, что удалось собрать самостоятельно.

Благодаря этому двухдневному погружению в электронику, мне стало понятно, что ещё я хочу узнать:

1. Как прозванивать смонтированную печатную плату, чтобы найти, где дефект и устранить его, а не перепаивать всю плату целиком (у меня всё ещё есть надежда пересобрать первое устройство!).

2. Как рассчитать энергопотребление схемы и самостоятельно рассчитать, на сколько хватит того или иного заряда аккумулятора?

3. Три показателя, которое мы измерили в процессе сборки при помощи мультиметра — количество вольт в батарейке, сопротивление в омах резисторе, измерение силы тока в амперах. Как они взаимосвязаны и что я могу с этим делать?

Три показателя, которое мы измерили в процессе сборки при помощи мультиметра — количество вольт в батарейке, сопротивление в омах резисторе, измерение силы тока в амперах. Как они взаимосвязаны и что я могу с этим делать?

4. Как прочитать принципиальную схему устройства и увидеть её на плате? Как совместить п. 3 и п. 4?

Поэтому хочу обратиться к тебе, Хабр. Поделись, пожалуйста, ссылками на статьи и книги по этой теме, которые тебе понравились, которые легко читать, и быстро можно понять.

А также, подскажи, пожалуйста, что бы ты сделал с питанием устройств, клеммами и разъёмами, потому что пока что у меня есть только вариант «два торчащих провода и батарейка Крона».

Надеюсь, этот обзор тоже поможет кому-то «въехать» в нужную тему быстрее и легче. Удачи вам!

видов пайки и сборки печатных плат | Блог

Главная Альтиум Дизайнер Типы пайки печатных плат и процесс сборки

Захария Петерсон

| Создано: 2 апреля 2021 г.  |  Обновлено: 3 апреля 2021 г.

|  Обновлено: 3 апреля 2021 г.

Помню, когда я впервые начал работать в лаборатории, мне приходилось время от времени припаивать провода к металлизированным контактам. Мы работали с полупроводниковыми материалами, но те же материалы можно использовать при пайке печатных плат, все дело в выборе правильной смеси, подходящей для процесса производства печатных плат.

Процесс производства печатных плат включает в себя несколько этапов: от изготовления платы до сборки и упаковки. В рамках сборки печатных плат существуют различные типы припоя для печатных плат, используемые для монтажа компонентов. Различные припои имеют разные механические характеристики, соображения безопасности и проблемы утилизации, которые следует учитывать при планировании сборки. Переход на бессвинцовую электронику оттесняет использование свинцовых припоев на периферию.

Я пока не буду вдаваться в дискуссию о свинцовом и бессвинцовом использовании, так как в Интернете есть что сказать по этому поводу. А пока давайте рассмотрим различные типы пайки печатных плат, в частности, различные материалы и процессы.

Материалы для пайки печатных плат

На рынке представлено множество различных видов припоя, и выбор лучшего типа припоя может показаться сложной задачей для нового проектировщика или сборщика. Припои используются для создания электрических соединений между металлическими контактами, позволяя расплавленному припою (который представляет собой мягкий сплав) образовывать эвтектику, которая плавится при охлаждении. Смесь металлов, из которых состоит паяемая печатная плата, будет определять ее механическую прочность после затвердевания, требуемую температуру плавления и дым, выделяющийся при пайке. Мы можем различать типы материалов для пайки печатных плат по материалу сердцевины, металлическим компонентам и типам припоя.

Содержание металлов

Смеси свинцовых припоев известны как мягкие припои и положили начало электронной промышленности. Они имеют температуру плавления около 180-190 ° C и срок годности около 2 лет. Обычные припои на основе свинца включают:

Они имеют температуру плавления около 180-190 ° C и срок годности около 2 лет. Обычные припои на основе свинца включают:

- 60/40 Sn/Pb

- 63/37 Sn/Pb

- 62/36/2 Sn/Pb/Ag

Другие соотношения Sn/Pb включают 50/50, 30/70 и 10/90. Олово в основном используется в качестве основного металла, поскольку оно придает сплаву более низкую температуру плавления, а свинец препятствует росту оловянных усов. Более высокая концентрация олова обеспечивает более высокую прочность паяного соединения на сдвиг и растяжение. Компонент серебра в 62/36/2 Sn/Pb/Ag обеспечивает более низкое контактное сопротивление и коррозионную стойкость. Обратите внимание, что существуют и другие типы припоя (индий, сплав цинка и т. д.), но они не используются на печатных платах, поскольку они несовместимы с процессом производства печатных плат.

Припой Sn-Pb 60/40 для ручной пайки до сих пор продается в таких катушках. Бессвинцовые припои становятся все более популярными с тех пор, как ЕС принял Директиву об ограничении использования опасных веществ (RoHS), ограничивающую использование свинца в электронике. Одна проблема с бессвинцовыми припоями заключается в том, что они с большей вероятностью образуют оловянные усы. Конформные покрытия часто используются для предотвращения образования этих оловянных усов и для защиты от влажности и коррозии.

Одна проблема с бессвинцовыми припоями заключается в том, что они с большей вероятностью образуют оловянные усы. Конформные покрытия часто используются для предотвращения образования этих оловянных усов и для защиты от влажности и коррозии.

Припой с флюсовым сердечником продается в виде одной катушки и содержит восстановитель в сердечнике. Этот восстановитель (об этом я расскажу ниже) удаляет любую оксидную пленку с металлических контактов, обеспечивая электрический контакт с высокой проводимостью. Тип материала, содержащегося в сердечнике, является еще одним моментом, который следует учитывать, если вы паяете вручную.

Материал сердечника припоя

Катушки с припоем или паяльные пасты будут содержать один из следующих типов материалов для флюсования металлических контактов во время пайки:

- Флюс на органической кислоте: Флюс на кислотной основе обеспечивает агрессивное удаление оксидов с металлических контактов при их пайке. Этот флюс растворим в воде и требует очистки остатков после пайки для предотвращения коррозии.

- Канифольный флюс: Канифоль представляет собой твердую форму смолы, полученную из хвойных пород. Остаток канифольного флюса не вызывает коррозии, поэтому его используют, когда трудно удалить остатки флюса с органической кислотой.

- Твердые припои: Некоторые припои имеют сплошную сердцевину и не содержат флюса, поэтому флюс необходимо наносить вручную. Этот тип припоя подходит для ручной пайки, если доступен флюс.

Процессы пайки печатных плат

В настоящее время наиболее распространенным типом припоя в печатных платах является бессвинцовый (Sn-Cu) припой с канифольным сердечником. Если ваш сборщик не работает с одноразовой платой или вы не собираете свою собственную плату, печатная плата не будет спаяна вручную. Вместо этого он пройдет автоматизированный процесс:

- Пайка волной припоя: Используется для сквозных компонентов

- Пайка оплавлением: Используется для компонентов поверхностного монтажа в печи оплавления

- Селективная пайка: Используется, когда сквозной компонент может быть поврежден высокой температурой или не подходит для процессов волновой сварки и оплавления

Флюс/паста сначала наносится на металлические контакты на плате для уменьшения окисления и выравнивания потока расплавленного припоя, который укрепляет готовое паяное соединение на печатной плате. Большинство проектировщиков, вероятно, предположат, что вам нужно собирать детали с выводами, не содержащими свинца, с использованием бессвинцовой паяльной пасты, но это не является строгим требованием. По мнению группы экспертов по пайке, нередко смешивают эти материалы, хотя имейте в виду, что окончательный сплав, который вы формируете, может иметь механические свойства, которые находятся между конечными сплавами на основе свинца и сплавами без свинца.

Если вам необходимо создать производственные материалы для вашей платы, включая все необходимые этапы сборки и соответствие нормативам, используйте полный набор функций проектирования и производства печатных плат в Altium Designer®. После создания файлов Gerber и других производственных файлов вы можете быстро создавать чертежи сборки и добавлять аннотации для указания требований к сборке. Легко указать различные типы материалов для пайки печатных плат, которые вы, возможно, захотите использовать в своей следующей печатной плате.

Легко указать различные типы материалов для пайки печатных плат, которые вы, возможно, захотите использовать в своей следующей печатной плате.

Когда вы закончили проектирование и хотите передать файлы своему производителю, платформа Altium 365™ упрощает совместную работу и совместное использование ваших проектов. Мы только коснулись того, что можно сделать с помощью Altium Designer в Altium 365. Вы можете посетить страницу продукта, чтобы получить более подробное описание функций, или посетить один из вебинаров по запросу.

Об авторе

Об авторе

Захария Петерсон имеет обширный технический опыт в научных кругах и промышленности. В настоящее время он предоставляет исследовательские, дизайнерские и маркетинговые услуги компаниям электронной промышленности. До работы в индустрии печатных плат он преподавал в Портлендском государственном университете и проводил исследования в области теории случайных лазеров, материалов и стабильности. Его опыт научных исследований охватывает темы лазеров на наночастицах, электронных и оптоэлектронных полупроводниковых устройств, датчиков окружающей среды и стохастики. Его работы были опубликованы в более чем дюжине рецензируемых журналов и материалов конференций, и он написал более 1000 технических блогов по проектированию печатных плат для ряда компаний. Он является членом Общества фотоники IEEE, Общества упаковки электроники IEEE, Американского физического общества и Ассоциации инженеров по печатным схемам (PCEA). Ранее он был членом с правом голоса в Техническом консультативном комитете INCITS по квантовым вычислениям, работающем над техническими стандартами для квантовой электроники, а в настоящее время он работает в рабочей группе IEEE P3186, занимающейся интерфейсом порта, представляющим фотонные сигналы с использованием симуляторов цепей класса SPICE.

Его работы были опубликованы в более чем дюжине рецензируемых журналов и материалов конференций, и он написал более 1000 технических блогов по проектированию печатных плат для ряда компаний. Он является членом Общества фотоники IEEE, Общества упаковки электроники IEEE, Американского физического общества и Ассоциации инженеров по печатным схемам (PCEA). Ранее он был членом с правом голоса в Техническом консультативном комитете INCITS по квантовым вычислениям, работающем над техническими стандартами для квантовой электроники, а в настоящее время он работает в рабочей группе IEEE P3186, занимающейся интерфейсом порта, представляющим фотонные сигналы с использованием симуляторов цепей класса SPICE.

Другие материалы Zachariah Peterson

Последние статьи

Многоплатный дизайн Nucleo Shields Узнайте, как легко создавать проекты с несколькими платами, из этой практической статьи о проектах. Марк Харрис объясняет, почему вы должны разбивать большие платы на сборочные единицы, и варианты соединения между платами вспомогательных сборок.

Читать статью

Риск против. Награда

Во время недавней выставки IPC APEX было много дискуссий о SAP или полуаддитивных процессах производства печатных плат. Как и в случае с любой новой технологией в производстве печатных плат, были люди, которые были рады сразу же начать проектирование с гораздо меньшими размерами элементов и проработать неизбежные изменения в традиционном мыслительном процессе. Другие находятся в режиме «подождем и посмотрим», и, конечно, есть и несколько скептиков. Было несколько стендов

Читать статью

Освоение инструмента проектирования печатных плат по мере развития отрасли со Стивеном Чавесом

Это эпизод с очень уважаемым инженером-электриком Стивеном Чавесом, который нельзя пропустить! Стивен поощряет и мотивирует таких разработчиков печатных плат, как вы, продолжать учиться и добиваться успеха в электронной промышленности.