Пайка плат – Как правильно паять паяльником: подготовка, технология пайки

alexxlab | 10.12.2019 | 0 | Разное

выбор пальника, припоя и последовательность действий

Пайка считается очень удобным и хорошо проверенным способом соединения проводников и радиодеталей. С её помощью также можно припаять провод к плате с расположенными на ней электрическими контактами.

Качеством пайки, в конечном счёте, определяется надёжность образовавшегося соединения, так что перед началом работ рекомендуется ознакомиться с особенностями этой не совсем простой процедуры.

Общие правила

Для того чтобы присоединить проводник к плате в первую очередь потребуется паяльник с мощностью, зависящей от толщины самого провода.

Обычно для этих целей используются паяльные устройства с рабочей мощностью в пределах от 25-ти до 40 Ватт.

Помимо этого, необходимо будет запастись комплектом расходного материала, заметно облегчающего условия пайки (припой, канифоль и флюс). Желательно также подготовить инструмент для отвода тепла, посредством которого можно защитить саму плату от сильного перегрева.

Подготовка проводов

Для получения качественного соединения крайне важно правильно подготовить провод к пайке, для чего необходимо проделать следующие обязательные операции:

- Сначала рабочий конец провода очищается от поливинилхлоридной изоляции на длину чуть большую размера будущего контакта.

- Затем из обнажившегося многожильного конца вручную или с помощью пассатижей формируется тугая скрутка, которая затем лудится в канифоли с припоем.

- По завершении этой операции переходят к плате, контактный пятак которой также следует тщательно залудить.

На этом подготовка провода может считаться законченной. Но перед тем как паять его к плате необходимо будет учесть ещё один важный момент.

Установка теплоотвода

Для того чтобы не перегреть и не повредить расположенный на плате контакт рекомендуется к месту пайки прикладывать какой-нибудь металлический предмет, который в данном случае выполняет функцию теплоотвода.

В качестве такого вспомогательного приспособления традиционно используется пинцет, но, в крайнем случае, его может заменить мощная металлическая клипса или отвёртка.

В качестве такого вспомогательного приспособления традиционно используется пинцет, но, в крайнем случае, его может заменить мощная металлическая клипса или отвёртка.

Для обеспечения надёжного застывания расплавленного припоя необходимо на некоторое время зафиксировать проводник в зоне пайки (обездвижить его). В противном случае паяльную процедуру придётся повторить.

По завершении соединения отдельных проводников временное приспособление для отвода тепла удаляется из рабочей зоны.

Таким образом, зная процедуру пайки, можно отремонтировать многие электроприборы, в частности елочную гирлянду, плеер, светодиодную лампу.

Пайка шлейфа

Гибкие шлейфы из тонких проводников уже давно применяются в современной бытовой аппаратуре. Их можно встретить в обычном мобильном телефоне, а также в любом образце компьютерной техники, в которой имеются многожильные соединения.

Гибкие шлейфы из тонких проводников уже давно применяются в современной бытовой аппаратуре. Их можно встретить в обычном мобильном телефоне, а также в любом образце компьютерной техники, в которой имеются многожильные соединения.

Как правило, в шлейфе дорожки проводников очень тонкие и располагаются вплотную одна от другой, что накладывает на паяльные работы следующие ограничения:

- для припаивания шлейфа к плате потребуется паяльник, мощность которого не должна превышать 24-х Ватт;

- при пайке желательно использовать специальную увеличительную линзу, закреплённую на рабочей подставке-кронштейне;

- для обеспечения хорошего отвода тепла от рабочей зоны потребуется массивный пинцет.

Нередко приходится соединять два тонких провода между собой (для устранения их обрыва в шлейфе, образованном из нескольких проводников). В этом случае сначала необходимо зачистить оборванные концы, а затем туго скрутить их между собой.

С целью изоляции места соединения на один из них перед этим натягивается подходящая по диаметру пластиковая трубочка (кембрик).

По завершении пайки места скрутки изолирующая трубка с небольшим натягом перемещается в зону соединения.

Можно ли обойтись без паяльника

Припаять без паяльника провода к плате – вполне выполнимая задача. Для этого следует взять небольшую по размерам металлическую ёмкость (типа плошки) и заполнить её мелко нарубленным мягким припоем, смешанным с тщательно растолчённой канифолью. Для этих целей удобнее всего использовать металлическую крышку от стандартной банки кофе.

Затем ёмкость с твёрдой паяльной смесью разогревается любым доступным способом до момента перехода последней в жидкую фазу. Все последующие операции должны выполняться очень быстро, чтобы не допустить остывания готового состава.

Нужно окунуть в расплавленный припой конец подпаиваемого проводника, а затем осторожно капнуть жидким составом на контакт платы. Быстро прижать конец провода к ещё не застывшей капле расплавленного припоя, и дождаться остывания зоны соединения.

В заключение обзора отметим, что в современных электронных устройствах обрыв проводника в контактной точке платы – это самая распространённая неисправность.

Так что после освоения технического приёма их соединения без паяльника можно будет легко восстановить любое повреждённое электронное изделие (такое, например, как клавиатура персонального компьютера).

svaring.com

Урок 3 – Основы монтажа и пайки

Основы монтажа и пайки

Необходимые для работы инструменты и материалы рассмотрены в уроке №1.

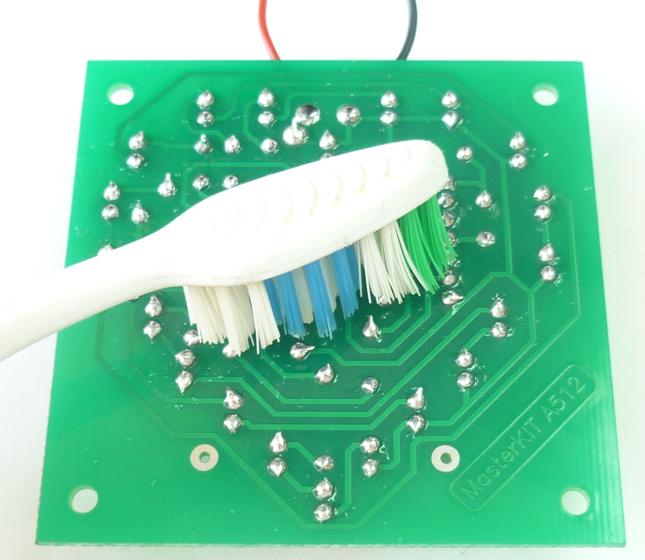

Кратко напомню о том, что потребуется для сборки конструктора: паяльник, припой с каналом канифоли, радиотехнические бокорезы, пинцет, держатель платы типа «третья рука», спирт, салфетки, старая зубная щётка, стол, настольная лампа, стул.

Итак, приступим к сборке.

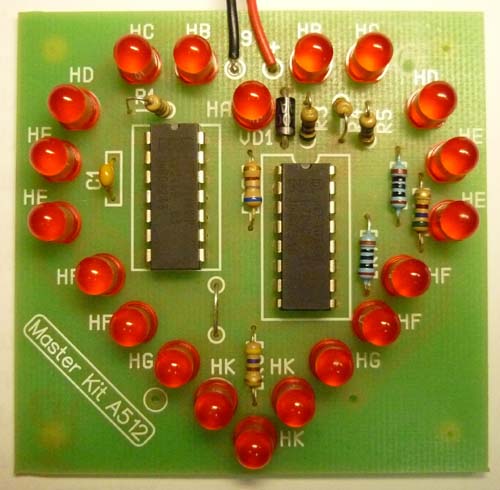

Мы будем собирать набор Мастер Кит NS073 – «Живое сердце», хотя для целей обучения совершенно не важно, сборку какого набора рассматривать.

Вот что должно получиться в итоге:

Светодиоды собранного устройства эффектно перемигиваются, создавая очень красивый эффект «бегущего огня».

Но сначала нужно собрать набор. Для этого потребуется установить каждую деталь на своё место, а затем припаять все детали.

Глаза боятся – руки делают. Приступим!

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

– рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

– Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу;

– во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону;

– паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу;

– после пайки, как и после любой другой работы, всегда мойте руки.

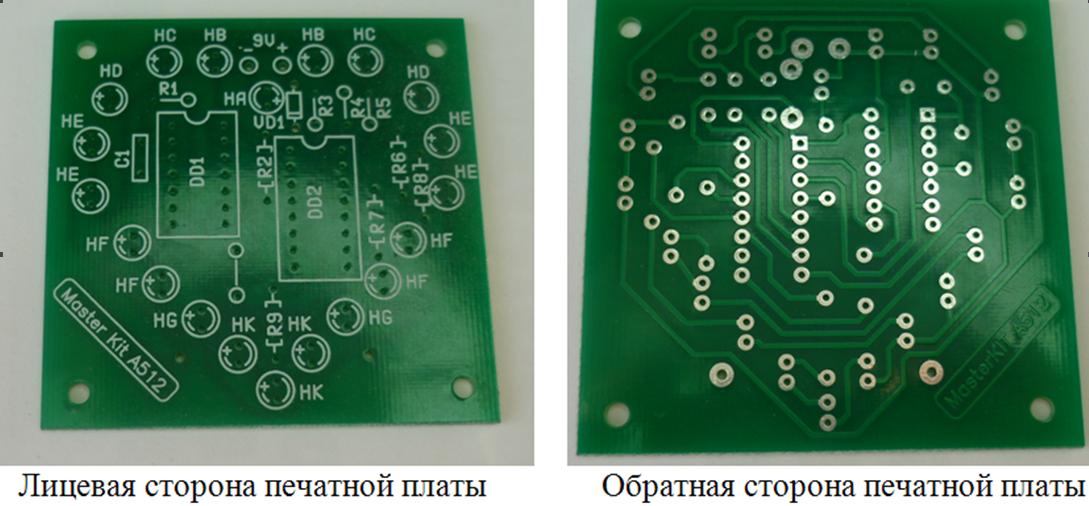

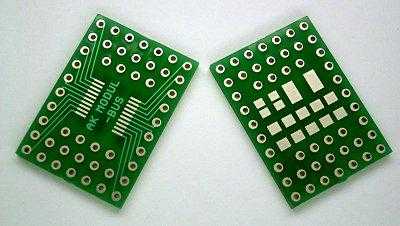

Печатная плата

Печатная плата является основной, шасси всей конструкцией.

Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

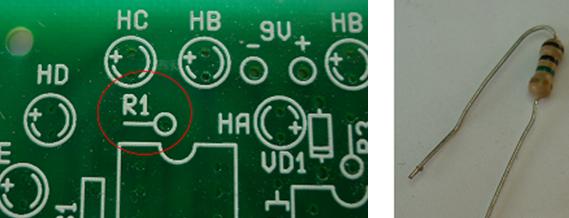

Монтаж резисторов

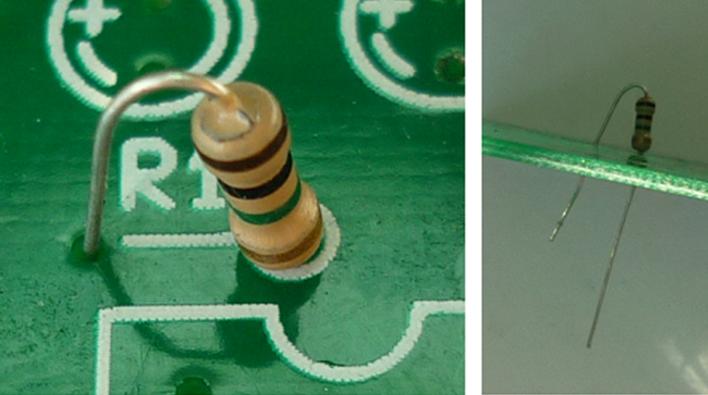

Допустим, мы хотим установить резистор R1. По таблице из инструкции определяем, что R1 должен иметь сопротивление 1 МОм. Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

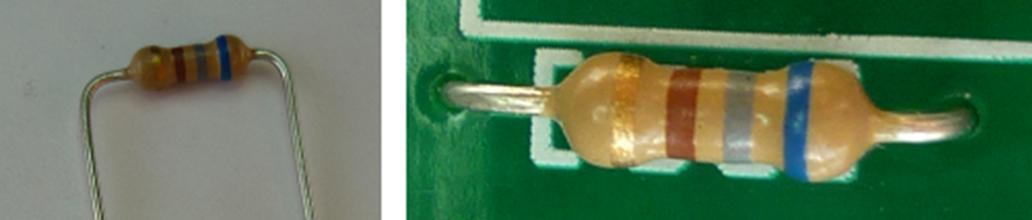

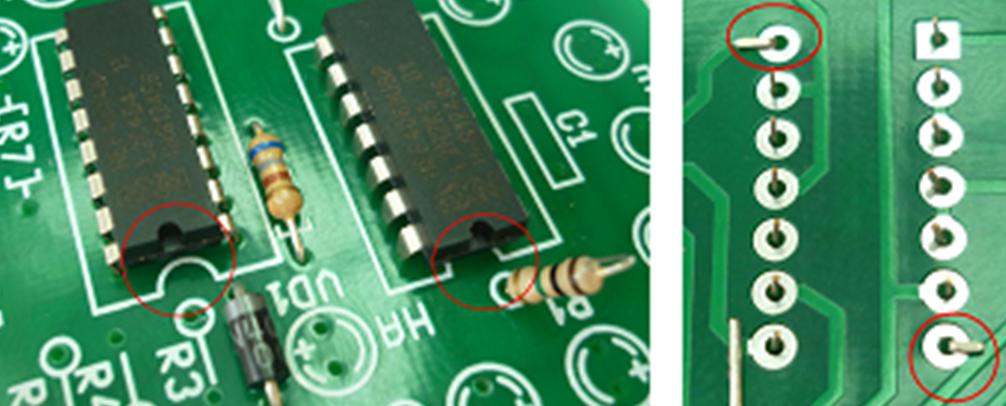

Вот так выглядит установленный резистор с разных ракурсов:

Резистор R1 установлен «вертикально», то есть его корпус находится над поверхностью платы. Угол между компонентом и корпусом может быть любым, это не влияет на качество работы схемы. Также вспомним из урока №2, что резистор не имеет полярности, то есть может быть установлен как коричневой полосой вверх (как на рисунке), так и коричневой полосой вниз.

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Установим резистор R2. Обратите внимание, что этот резистор устанавливается «горизонтально», то есть его корпус вплотную прилегает к плоскости печатной платы. Соответственно, и формовка выводов этого резистора несколько другая.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево.

Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

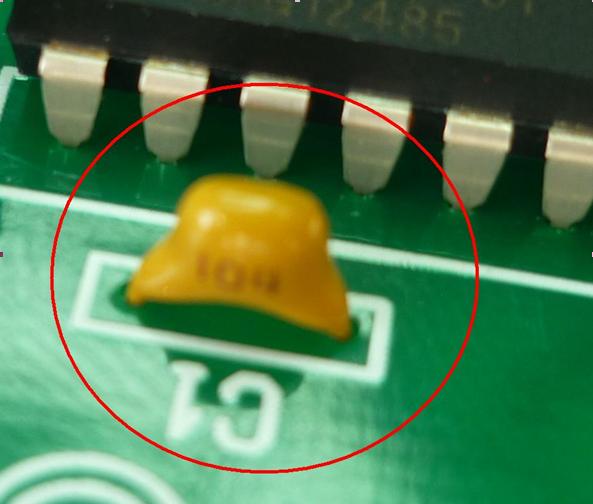

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104.

В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов.

Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении.

Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например.

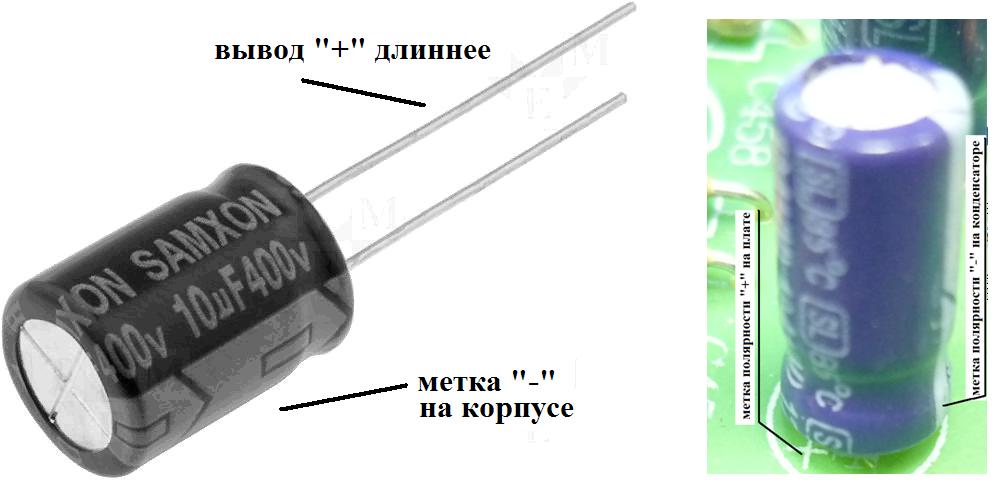

В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора.

Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

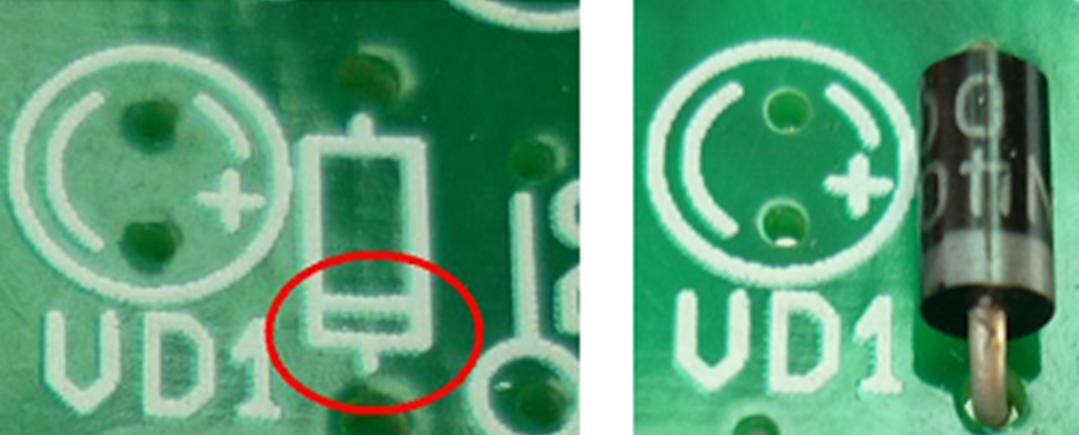

Монтаж диода

Находим на печатной плате посадочное место диода VD1. Вспомним из урока №2, что диод имеет полярность. Обратите внимание, что на печатной плате имеется обозначение «ключа» диода – полоса вблизи одного из выводов. Такая же полоса имеется и на самом диоде. При установке диода необходимо строго придерживаться меток полярности. Если установить диод в неправильной полярности (в данном случае неправильная установка – полосой вверх), то схема не заработает. Более того, диод или другие элементы схемы в таком случае могут выйти из строя.

Формовка выводов диода аналогична резистору R2.

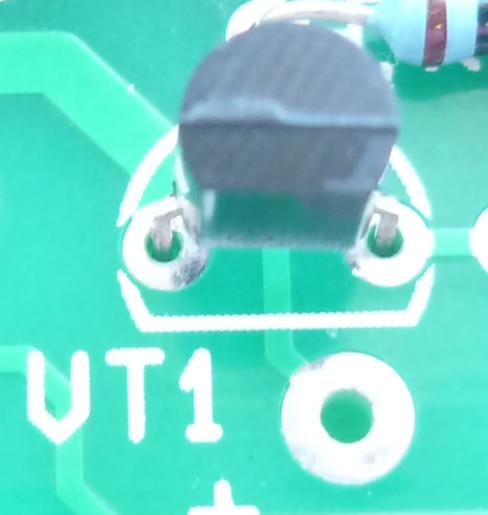

Монтаж транзистора

В наборе NS073 нет транзисторов, но для полноты изложения материала на примере другого набора рассмотрим монтаж транзистора. Помним о том, что транзистор имеет «ключ», который при установке необходимо совмещать с соответствующей меткой на печатной плате.

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

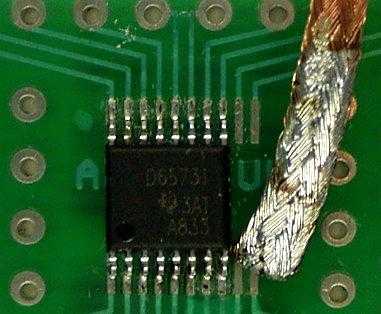

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте.

Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет.

Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

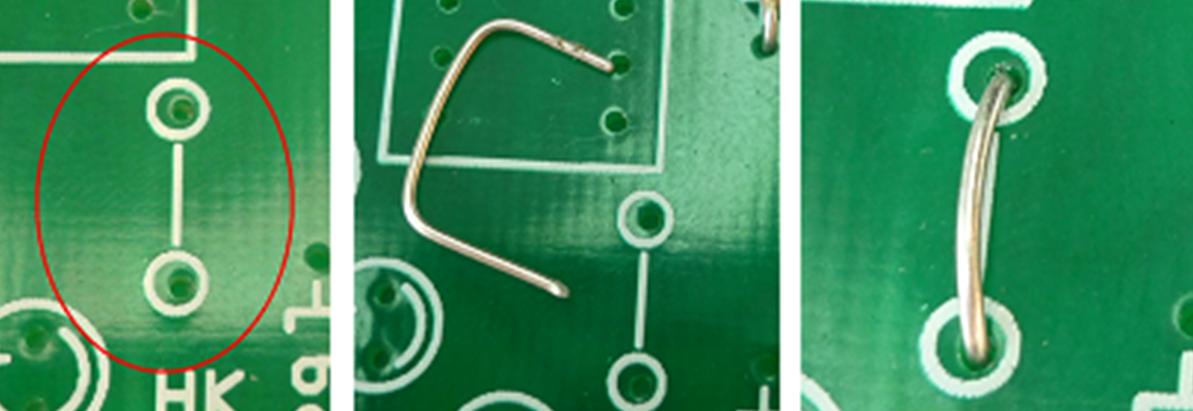

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

На печатной плате обозначен вывод «+» (анод) светодиода.

У самого светодиода вывод «+» (анод) длиннее. Но ориентироваться на этот ключ можно только до обрезки выводов диода. Есть и другая метка полярности – скос на корпусе диода у вывода катода («-»).

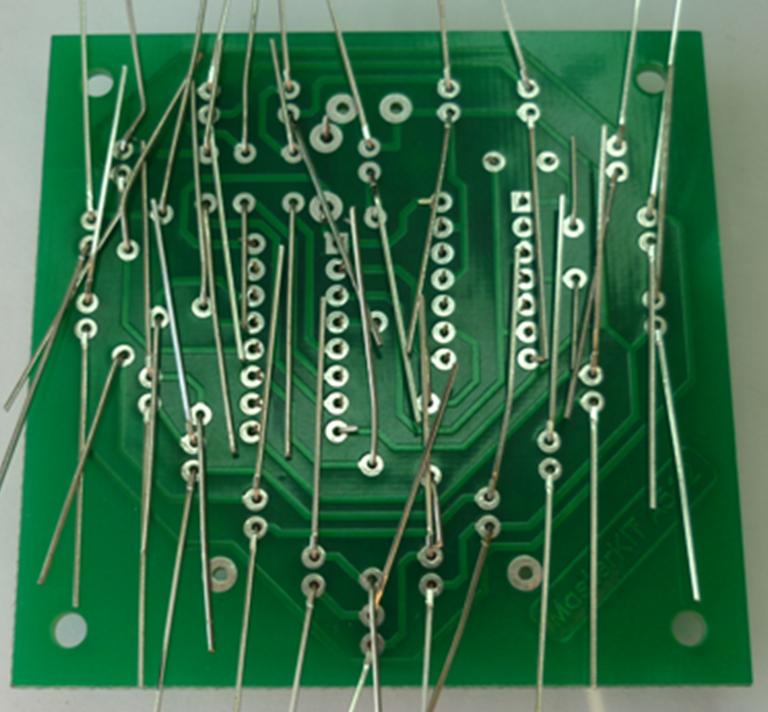

Монтируем все светодиоды (в наборе NS073 их 20 штук). Загибаем их выводы с обратной стороны платы. Торчащих выводов становится много, плата принимает неаккуратный вид, но не нужно этого бояться, на следующем этапе мы обрежем лишние выводы. Если же выводы очень мешают – можно обрезать некоторые из них или вообще все в процессе монтажа. Как это делать, рассказывается ниже.

Обрезка выводов

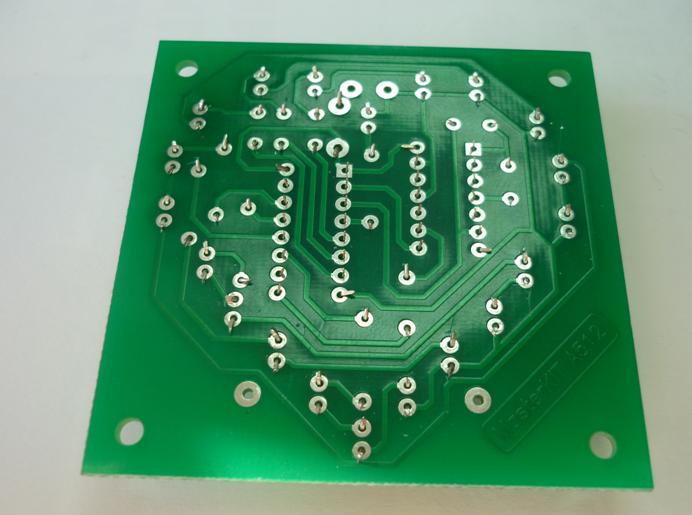

Вот такой «ужас» наблюдается у нас с обратной стороны платы после установки всех компонентов.

Сейчас мы приведём плату в аккуратный вид, обрезав выводы (или, как говорится на жаргоне радиомонтажников, «причешем» плату).

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента.

Желательно, чтобы вывод не выходил за пределы контактной площадки.

На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

О необходимом для сборки набора паяльном инструменте рассказывается в уроке №1.

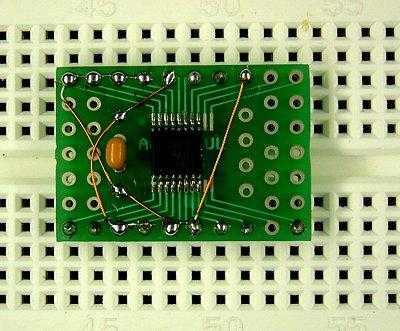

Кратко напомню: потребуется паяльник (или паяльная станция) и припой с каналом канифоли. Удобно также применять фиксатор платы – так называемую «третью руку».

Плату удобно зафиксировать с помощью специального держателя типа «третья рука», или каким-либо другим образом.

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя.

Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого.

Если подвести горячее жало к припою, тот начнёт плавиться.

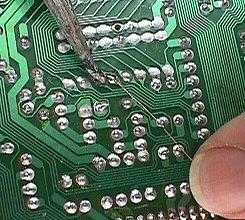

Жало паяльника ставим на точку пайки. Обратите внимание – не на кончик вывода детали, а именно на контактную площадку. Одновременно подаём в эту же точку пруток припоя.

Как и жало паяльника, пруток подаём не на кончик вывода, не на паяльник, а на контактную площадку. Припой начинает плавиться. Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки).

Процесс идёт гораздо быстрее, чем я об этом рассказываю. На одну точку пайки у меня уходит около секунды. Допустимо – до трёх секунд. Если греть точку пайки дольше, теоретически могут возникнуть проблемы: можно перегреть деталь, или контактная площадка или дорожка могут отклеиться от основы платы. Но на практике это маловероятно. В комплекте Мастер Кит только качественные платы, а компоненты в конструкторах для начинающих не такие «нежные» и прощают многие ошибки, в том числе и перегрев.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий.

Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее.

Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Строго говоря, современные флюсы, входящие в состав припоев, допускают безотмывочный процесс. То есть можно плату не промывать. Но такая печатная плата выглядит некрасиво, на ней плохо видны дефекты пайки, да и вообще есть такое понятие – «культура производства», и каждый уважающий себя производитель платы промывает. На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать.

После отмывки на плате легче найти дефекты. Поэтому ещё раз внимательно посмотрите на плату и убедитесь, что все контактные площадки хорошо припаяны, а паразитных замыканий нет. При необходимости дефекты устраняем.

Устранение дефектов пайки

На рисунке ниже имеются два дефекта пайки: один из выводов пропаян неполностью, только с одной стороны. Такой контакт ненадёжный (на профессиональном жаргоне это называется «непропай»). Другой же вывод мы просто забыли припаять.

Собранная с такими дефектами пайки конструкция может или совсем не заработать, или работать нестабильно.

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

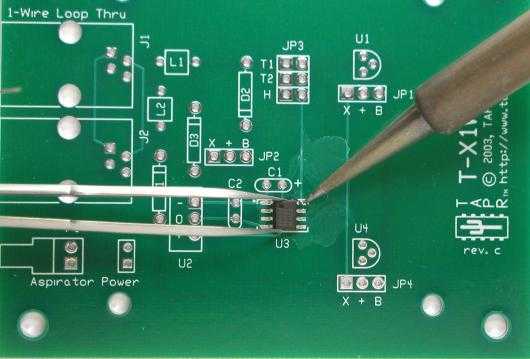

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

Если не заметить такие дефекты пайки, то готовая конструкция может не только не заработать, но и вообще выйти из строя сразу же после включения. Поэтому необходимо внимательно проверять монтаж. Допустим, мы обнаружили паразитное замыкание (на радиотехническом жаргоне такой дефект часто называют неблагозвучно – «соплёй»). Я расскажу вам, как восстановить нормальную пайку.

1. С помощью ножа (скальпеля). Прогреваем паяльником дефектную пайку, и проводим острым лезвием между точками пайки. Дефект устранён.

2. С помощью специального инструмента – вакуумной помпы, которая по-другому называется «радиотехнический отсос». Прогреваем место пайки, подносим отсос, нажимаем его кнопку – излишки припоя втягиваются в инструмент. Пайка исправлена!

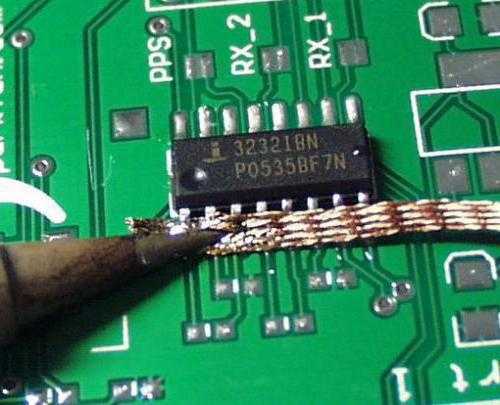

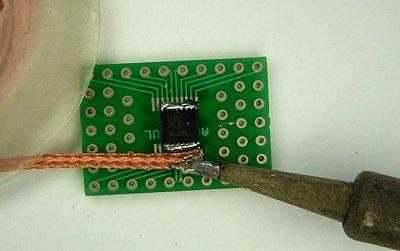

3. С помощью специальной радиотехнической «оплётки». Прогреваем место пайки, вводим в место пайки многожильную медную «оплётку» – под действием сил натяжения лишний припой впитывается на «оплётку». Пайка исправлена!

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Скачать урок в формате PDF

masterkit.ru

Проверьте место пайки!

Как правильно паять

Основы пайки

Пайка свободных проводов

Пайка печатных плат

Техника соединения лакированным проводом

SMD-адаптер

Основы пайки

Первое, что необходимо сделать – подготовить все необходимое для пайки радиодеталей:

Включите паяльник в розетку и смочите губку водой. Когда паяльник нагреется и начнет плавить припой, покройте жало паяльника припоем, а затем протрите его о влажную губку. При этом не держите жало слишком долго в контакте с губкой, чтобы не переохладить его. Протирая жало о губку, Вы удаляете с него остатки старого припоя. И в процессе работы для поддержания жала паяльника в чистоте время от времени протирайте его о губку. | |

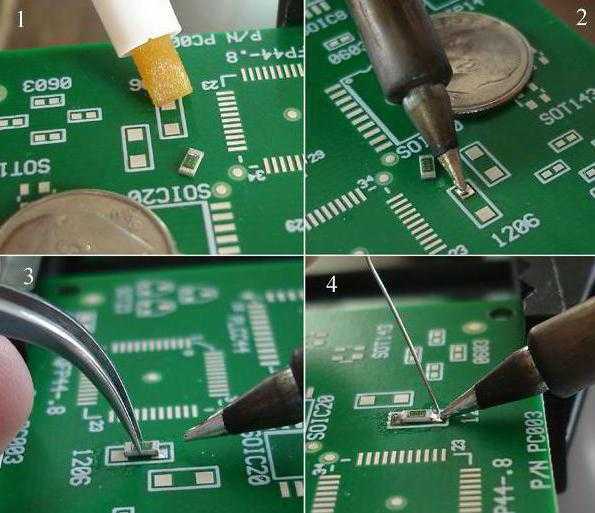

Перед пайкой радиодетали, ее следует подготовить. С помощью узких плоскогубцев согните выводы детали таким образом, чтобы они входили в отверстия платы. Полезно иметь специальное приспособление для гибки выводов деталей под определенные расстояния между монтажными отверстиями. | |

Вставьте деталь в отверстия на плате. При этом следите за правильным размещением (полярностью) детали, например, диодов или электролитических конденсаторов. После этого слегка разведите выводы с противоположной стороны платы, чтобы деталь не выпадала из своего места. Не следует разводить выводы слишком сильно. | |

!Перед пайкой еще раз протрите жало паяльника о влажную губку! Не протирать, не удалять старый припой | |

Расположив жало паяльника между выводом и платой, как изображено на рисунке, разогрейте место пайки. Время разогрева должно составлять не более 1-2 секунд, чтобы не вывести из строя деталь или плату. Не прогревать зону пайки | |

Через 1-2 секунды поднесите припой к месту пайки. При касании припоем жала паяльника может брызнуть флюс. После того, как необходимое количество припоя расплавится, отведите проволоку от места пайки. Подержите жало паяльника в течение секунды у места пайки, чтобы припой равномерно распределился по месту пайки. Держать меньше или больше, чем нужно После этого, не сдвигая деталь, (сдвинуть) уберите паяльник. Не сдвигая деталь, подождите несколько мгновений, пока место пайки не остынет окончательно. Не ждать, пока остынет, а бросить | |

Теперь можно отрезать излишки выводов с помощью бокорезов. При этом следите за тем, чтобы не повредить место пайки. | |

качественное место пайки соединяет контактную площадку и вывод детали и имеет гладкую и блестящую поверхность. тусклое, с желтизной

если место пайки имеет сферическую форму или имеет связь с соседними контактными площадками, разогрейте место пайки до расплавления припоя и удалите излишки припоя. На жале паяльника всегда остается небольшое количество припоя.

если место пайки имеет матовую поверхность и выглядит исцарапанным, то говорят о “холодной пайке”. Разогрейте место пайки до расплавления припоя и дайте ему остыть, не сдвигая детали. При необходимости добавьте немного припоя.

После этого можно удалить остатки флюса с платы с помощью подходящего растворителя. Эта операция не является обязательной – флюс может оставаться на плате. Он не мешает и ни в коем случае не влияет на функционирование схемы. если он не внутри пайки

Различные способы пайки

Как правильно паять? На этот вопрос должны ответить представленные ниже параграфы. Они предназначены для начинающих радиолюбителей, ищущих нечто большее, чем просто теоретические знания.Пайка свободных проводов

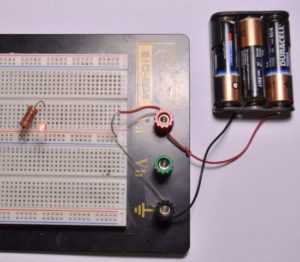

С самого первого примера приступим к практике. Необходимо соединить светодиод с ограничивающим сопротивлением и припаять к ним питающий кабель. Здесь не используются монтажные штифты, платы или другие вспомогательные элементы. Необходимо выполнить следующие операции. 1. Снять изоляцию с концов провода. Тонкие медные проводники абсолютно чисты, так как они были защищены изоляцией от кислорода и влажности. 2. Скрутить отдельные проводки жилы. Таким образом можно предотвратить их последующее разлохмачивание. 3. Залудить концы проводов. Во время лужения разогретое жало паяльника необходимо подвести к проводу одновременно с припоем. Провод необходимо хорошо разогреть, чтобы припой равномерно распределился по поверхности жгута. Легкое потирание жалом помогает распределению припоя по всей длине лужения. 4. Укоротить выводы светодиода и резистора и также залудить их. Хотя выводы и лудились при изготовлении радиоэлементов, но в процессе хранения на них мог образоваться тонкий слой окислов. После лужения поверхность вновь будет чистой. Если используются очень старые радиодетали, выпаянные из каких-либо плат, на них, как правило, сильно окислены. Выводы таких деталей перед лужением необходимо очистить от окислов, например, поскрести их ножом. 5. Удерживая соединяемые выводы параллельно друг другу, нанесите на них небольшое количество расплавленного припоя. Место пайки должно прогреваться быстро, расход припоя при этом – 2-3 мм (при диаметре 1,5 мм). Как только припой равномерно заполнит промежутки между соединяемыми выводами, необходимо быстро отвести паяльник. Место пайки должно оставаться в покое, пока припой не затвердеет полностью. Если детали сдвинутся раньше, то в пайке образуются микротрещины, снижающие механические и электрические свойства соединения.

Немного теории

Пайка – это соединение металлов с помощью другого, более легкоплавкого металла. В электронике, как правило, используют припой, содержащий 60% олова и 40% свинца. Этот сплав плавится уже при 180&grad;C. Современные припои, используемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонием), выполняющей функции флюса. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т.д., если выполнены следующие условия:

Поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов.

Деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае болших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Во время процесса пайки место пайки необходимо защитить от воздействия кислорода воздуха. Эту задачу выполняет флюс (колофоний), образующий защитную пленку над метом пайки. Флюс содержится в припое в виде тонкого сердечника. При расплавлении припоя он распределяется по поверхности жидкого металла.

Роль флюса: создавать тонкую пленку для защиты от кислорода или растворять окислы?? См. дальше – и то, и другое

Типичные ошибки начинающих и методы их исправления

Начинающие монтажники касаются места пайки только кончиком жала паяльника. При этом к месту пайки подводится недостаточно тепла. Опытный монтажник обладает чувством оптимальной теплопередачи. Он прикладывает жало паяльника таким образом, чтобы между ним и местом пайки образовалась как можно большая площадь контакта. Кроме того, он очень быстро вводит между жалом и деталью немного припоя в качестве теплопроводника.

Начинающие монтажники расплавляет немного припоя и с некоторой задержкой подводит его к месту пайки. При этом часть флюса испаряется, припой не имеет защитного слоя и на нем образуется оксидная пленка. Профессионал, напротив, всегда касается места пайки одновременно паяльником и припоем. При этом место пайки обволакивается каплей чистого расплава еще до того, как флюс успеет испариться.

Начинающие монтажники часто не уверены, не перегрето ли место припоя. Они слишком рано отводят жало паяльника от места пайки, затем вынуждены опять подводить его для подогрева, вновь отводят, и т.д. Результатом является серое место пайки с неровными границами, так как соединяемые детали были нагреты недостаточно сильно, а сам процесс длился слишком долго и колофоний успел испариться. Мастер, напротив, нагревает место пайки быстро и интенсивно и завершает процесс резко и окончательно. Он вознаграждает себя гладкой, отливающей серебром поверхностью припоя, в которой отражается его сияющая физиономия…

studfiles.net

Все про микротрещины в пайке на печатных платах

Здравствуйте, друзья! Сегодня попытаюсь рассказать почти все про микротрещины в пайке на печатных платах. Я не буду тут рассказывать про микротрещины в микросхемах, трещины в компаунде, в проводящих дорожках, в резисторах, конденсаторах и катушках индуктивности, сердечниках трансформаторов и кварцевых резонаторах. Все это темы для отдельных статей.

А в этом материале сможете прочитать о том, как выглядят микротрещины в пайке, почему они образуются, как проявляются неисправности от микротрещин, чем они опасны и как их исправить.

Как выглядят микротрещины в пайке на печатных платах

Микротрещины в пайке вокруг выводов радиоэлементов при монтаже в отверстие очень хорошо заметны даже невооруженным взглядом. Часто видны также отслоения дорожек от платы.

Микротрещины в пайке вокруг планарных радиоэлементов для поверхностного монтажа видны чаще всего под увеличением в микроскоп под определенным углом отражения света.

Микротрещины в пайке контактов BGA микросхем не видны даже микроскопом. Иногда их можно увидеть с помощью микрозонда с подсветкой. Микрозонд представляет собой световод с линзой на конце. Его помещают в зазор между платой и микросхемой.

Посмотрите видео о визуальных системах контроля качества пайки:

Почему образуются микротрещины в пайке

Микротрещины вокруг контактов, смонтированных в отверстие появляются чаще всего у контактов массивных элементов (трансформаторов, конденсаторов, дросселей) от вибраций платы даже в качественной пайке. Часто трещины появляются вокруг контактов разъемов питания, когда к ним приходится прикладывать усилия. Например, частые неисправности флешек связаны с механическим воздействием на разъем USB – со временем контакты разъемов отслаиваются или даже отрываются.

Микротрещины в припое на контактах SMD компонентов появляются от тех же вибраций и термических напряжений. Также частыми причинами являются дефекты в пайке – полости в толщине припоя, примеси, холодная пайка, наплывы, перегрев, быстрое охлаждение.

Микротрещины в шариковых контактах BGA появляются из-за дефектов пайки – холодная пайка, плохая смачиваемость поверхностей контактов, быстрое охлаждение, смещения во время охлаждения, термические напряжения.

Посмотрите, как паяют платы в Китае:

Как проявляются неисправности, если есть микротрещины в пайке

Микротрещины в пайке приводят к дребезгу в контактах, изменению тока нагрузки, пропаданию или появлению контакта при нагреве устройства в процессе работы. Все это чаще всего выводит из строя импульсные блоки питания. Они боятся резких перепадов напряжения в сильноточных цепях.

Бывает так, что место пайки с микротрещиной сильно греется из-за малого сечения проводника. При этом плата начинает чернеть и обугливаться, появляется нагар, который, как известно проводит электричество. Это прямой путь к выходу из строя источника питания и высоковольтных цепей.

Чем опасны микротрещины в пайке в работающих устройствах

Самое опасное в микротрещинах – это искрение и воздушный пробой в работающей электронике. Все это сопровождается пожароопасными искрами, громкими хлопками, едким дымом, нагревом и плавлением пластика. Это опасно для человека.

Для электронной схемы это опасно выходом из строя силовых транзисторов, дорогостоящих процессоров и выгоранием дорожек платы. В общем, приятного мало и ведет к дорогостоящему ремонту. На фото показаны дефекты пайки smd компонента (резистора) и неоднородности в BGA-шариках.

Как исправить микротрещины в пайке

Исправить микротрещины в припое чаще всего очень легко – нужно провести качественную пайку с хорошим флюсом.

Контакты DIP-корпусов микросхем и выводов радиодеталей можно пропаивать с твердым, гелевым или жидким флюсом. В любом случае он смачивает спаиваемые поверхности и способствует растеканию припоя. Также выводит примеси и воздух из полостей на поверхность припоя. После пайки флюс лучше смыть.

Многие дефекты пайки SMD компонентов устраняются быстро и просто. Контакты SMD элементов лучше пропаять с гелевым или жидким флюсом, избегая образования лишнего скопления припоя. Жидкий или гелевый флюс легче смыть после пайки.

Дефекты контактов BGA микросхем очень плохо поддаются исправлению без снятия микросхем с платы. Известна популярная методика прожарки и шатания микрочипов с гелевым или жидким флюсом. Однако такая процедура помогает ненадолго. Дело в том, что примеси и воздух из полостей в припое не может выйти при тех силах поверхностного натяжения, которые есть в шариках припоя. Даже с учетом повышения текучести за счет флюса.

Поэтому опытные мастера рекомендуют снимать микросхемы, удалять дефектные шарики припоя и формировать новые шарики. После подготовки контактов к пайке, монтаж осуществлять лучше всего на инфракрасной паяльной станции с соблюдением термопрофиля.

Посмотрите, как проводится профессиональная пайка:

На этом закругляюсь – вопросы по микротрещинам и вызываемым ими дефектам электроники прощу задавать в комментариях или на форуме.Мастер Пайки с Вами.

masterpaiki.ru

Проверьте место пайки!

Как правильно паять

Основы пайки

Пайка свободных проводов

Пайка печатных плат

Техника соединения лакированным проводом

SMD-адаптер

Основы пайки

Первое, что необходимо сделать – подготовить все необходимое для пайки радиодеталей:

Включите паяльник в розетку и смочите губку водой. Когда паяльник нагреется и начнет плавить припой, покройте жало паяльника припоем, а затем протрите его о влажную губку. При этом не держите жало слишком долго в контакте с губкой, чтобы не переохладить его. Протирая жало о губку, Вы удаляете с него остатки старого припоя. И в процессе работы для поддержания жала паяльника в чистоте время от времени протирайте его о губку. | |

Перед пайкой радиодетали, ее следует подготовить. С помощью узких плоскогубцев согните выводы детали таким образом, чтобы они входили в отверстия платы. Полезно иметь специальное приспособление для гибки выводов деталей под определенные расстояния между монтажными отверстиями. | |

Вставьте деталь в отверстия на плате. При этом следите за правильным размещением (полярностью) детали, например, диодов или электролитических конденсаторов. После этого слегка разведите выводы с противоположной стороны платы, чтобы деталь не выпадала из своего места. Не следует разводить выводы слишком сильно. | |

!Перед пайкой еще раз протрите жало паяльника о влажную губку! Не протирать, не удалять старый припой | |

Расположив жало паяльника между выводом и платой, как изображено на рисунке, разогрейте место пайки. Время разогрева должно составлять не более 1-2 секунд, чтобы не вывести из строя деталь или плату. Не прогревать зону пайки | |

Через 1-2 секунды поднесите припой к месту пайки. При касании припоем жала паяльника может брызнуть флюс. После того, как необходимое количество припоя расплавится, отведите проволоку от места пайки. Подержите жало паяльника в течение секунды у места пайки, чтобы припой равномерно распределился по месту пайки. Держать меньше или больше, чем нужно После этого, не сдвигая деталь, (сдвинуть) уберите паяльник. Не сдвигая деталь, подождите несколько мгновений, пока место пайки не остынет окончательно. Не ждать, пока остынет, а бросить | |

Теперь можно отрезать излишки выводов с помощью бокорезов. При этом следите за тем, чтобы не повредить место пайки. | |

качественное место пайки соединяет контактную площадку и вывод детали и имеет гладкую и блестящую поверхность. тусклое, с желтизной

если место пайки имеет сферическую форму или имеет связь с соседними контактными площадками, разогрейте место пайки до расплавления припоя и удалите излишки припоя. На жале паяльника всегда остается небольшое количество припоя.

если место пайки имеет матовую поверхность и выглядит исцарапанным, то говорят о “холодной пайке”. Разогрейте место пайки до расплавления припоя и дайте ему остыть, не сдвигая детали. При необходимости добавьте немного припоя.

После этого можно удалить остатки флюса с платы с помощью подходящего растворителя. Эта операция не является обязательной – флюс может оставаться на плате. Он не мешает и ни в коем случае не влияет на функционирование схемы. если он не внутри пайки

Различные способы пайки

Как правильно паять? На этот вопрос должны ответить представленные ниже параграфы. Они предназначены для начинающих радиолюбителей, ищущих нечто большее, чем просто теоретические знания.

Пайка свободных проводов

С самого первого примера приступим к практике. Необходимо соединить светодиод с ограничивающим сопротивлением и припаять к ним питающий кабель. Здесь не используются монтажные штифты, платы или другие вспомогательные элементы. Необходимо выполнить следующие операции. 1. Снять изоляцию с концов провода. Тонкие медные проводники абсолютно чисты, так как они были защищены изоляцией от кислорода и влажности. 2. Скрутить отдельные проводки жилы. Таким образом можно предотвратить их последующее разлохмачивание. 3. Залудить концы проводов. Во время лужения разогретое жало паяльника необходимо подвести к проводу одновременно с припоем. Провод необходимо хорошо разогреть, чтобы припой равномерно распределился по поверхности жгута. Легкое потирание жалом помогает распределению припоя по всей длине лужения. 4. Укоротить выводы светодиода и резистора и также залудить их. Хотя выводы и лудились при изготовлении радиоэлементов, но в процессе хранения на них мог образоваться тонкий слой окислов. После лужения поверхность вновь будет чистой. Если используются очень старые радиодетали, выпаянные из каких-либо плат, на них, как правило, сильно окислены. Выводы таких деталей перед лужением необходимо очистить от окислов, например, поскрести их ножом. 5. Удерживая соединяемые выводы параллельно друг другу, нанесите на них небольшое количество расплавленного припоя. Место пайки должно прогреваться быстро, расход припоя при этом – 2-3 мм (при диаметре 1,5 мм). Как только припой равномерно заполнит промежутки между соединяемыми выводами, необходимо быстро отвести паяльник. Место пайки должно оставаться в покое, пока припой не затвердеет полностью. Если детали сдвинутся раньше, то в пайке образуются микротрещины, снижающие механические и электрические свойства соединения.

Немного теории

Пайка – это соединение металлов с помощью другого, более легкоплавкого металла. В электронике, как правило, используют припой, содержащий 60% олова и 40% свинца. Этот сплав плавится уже при 180&grad;C. Современные припои, используемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонием), выполняющей функции флюса. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т.д., если выполнены следующие условия:

Поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов.

Деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае болших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Во время процесса пайки место пайки необходимо защитить от воздействия кислорода воздуха. Эту задачу выполняет флюс (колофоний), образующий защитную пленку над метом пайки. Флюс содержится в припое в виде тонкого сердечника. При расплавлении припоя он распределяется по поверхности жидкого металла.

Роль флюса: создавать тонкую пленку для защиты от кислорода или растворять окислы?? См. дальше – и то, и другое

Типичные ошибки начинающих и методы их исправления

Начинающие монтажники касаются места пайки только кончиком жала паяльника. При этом к месту пайки подводится недостаточно тепла. Опытный монтажник обладает чувством оптимальной теплопередачи. Он прикладывает жало паяльника таким образом, чтобы между ним и местом пайки образовалась как можно большая площадь контакта. Кроме того, он очень быстро вводит между жалом и деталью немного припоя в качестве теплопроводника.

Начинающие монтажники расплавляет немного припоя и с некоторой задержкой подводит его к месту пайки. При этом часть флюса испаряется, припой не имеет защитного слоя и на нем образуется оксидная пленка. Профессионал, напротив, всегда касается места пайки одновременно паяльником и припоем. При этом место пайки обволакивается каплей чистого расплава еще до того, как флюс успеет испариться.

Начинающие монтажники часто не уверены, не перегрето ли место припоя. Они слишком рано отводят жало паяльника от места пайки, затем вынуждены опять подводить его для подогрева, вновь отводят, и т.д. Результатом является серое место пайки с неровными границами, так как соединяемые детали были нагреты недостаточно сильно, а сам процесс длился слишком долго и колофоний успел испариться. Мастер, напротив, нагревает место пайки быстро и интенсивно и завершает процесс резко и окончательно. Он вознаграждает себя гладкой, отливающей серебром поверхностью припоя, в которой отражается его сияющая физиономия…

studfiles.net

Как паять паяльником на примере пайки деталей, проводов и возможности выпаять их с платы (провода, радиодетали на плате) (видео)

Время не стоит на месте, оно бежит, несется, меняется, а вместе с ним меняется и все вокруг. Так еще в Советском Союзе, лет 30 назад, каждый второй умел наверняка паять, при этом делала это неплохо. Все это исходило из реалий того времени, когда люди чуть ли сами себе делали приемники, телевизоры, магнитофоны, всевозможные проигрыватели. Такую особенность можно связать с надлежащим развитием техники того времени, а вернее обеспечением последней населения нашей страны. Да, многим чего не хватало, сложные бытовые приборы мало того что стоили несколько зарплат, так еще и ждать их приходилось месяцами и годами. Такие реалии заставляли «дружить» с паяльником, тем самым, который мог порадовать своего хозяина новым, нужным и желанным прибором в доме. Достаточно вспомнить мое детство, когда засыпая в сумерках, я видел спину отца, склонившегося над письменным столом. В свете настольной лампы поднимался дымок от канифоли, столь приятный как помнится сейчас. Там что-то паялось… Однако с того времени много что изменилось. Техники стало пруд пруди, и стоит она при этом не так уж дорого. Канифоль на запах стала несколько другой, вонючей и химической… А паять умеет далеко на каждый второй. Но раз вы заглянули к нам на страничку, то наверняка не из праздного любопытства. Так вот и давайте поговорим о том, как паять паяльником радиодетали и провода.

Здесь, прежде, хотелось остепенить тех, кто пришел к нам с целью узнать о том, как паять чайники, трубки и радиаторы. Нет, мы вовсе не уничижаем их цели и задачи, просто в этой статье не об этом. Мы хотели поговорить о пайке исключительно деталей и проводов, о подвесном монтаже и монтаже на плате. Ведь по сути пайка радиолюбителя несколько отличается от пайки жестянщика, а значит нам, чтобы не валить все в одну кучу, и не распыляться на необъятное, хотелось бы упомянуть лишь о пайке паяльником радиодеталей и проводов. Если что извиняйте, а я продолжу…

Какой паяльник выбрать для пайки радиодеталей и проводов

По сути, здесь выбор будет состоять из поиска следующих критериев, это его мощность и тип жала. Вот давайте и разберем теперь возможные альтернативы.

Выбор паяльника по мощности

Для пайки радиоэлементов самым подходящим будет паяльник мощностью 25-40 Ватт, именно такая мощность обеспечит быстрый прогрев контактов, но не перегреет деталь. Перегрев детали может привести к выходу ее из строя, так скажем, что ножки можно греть 5-10 секунд, а есть и детали, которые выдержат и не более 2 секунд. Здесь надо исходить из опыта и конкретных условий, но чем быстрее вы сделаете пайку, тем лучше. При этом, используемая мощность паяльника должна использоваться оптимально, все на то, чтобы расплавить припой, но не предать лишнее тепло на корпус. Итак, с мощностью мы определились, теперь о видах, типах паяльника, вернее жал для них.

Выбор паяльника по типу жала

Итак, о материале жала паяльника. Начнем снова со времен СССР, тогда паяльники были одного типа, просто с медным жалом, других никто и не видел. Плюсы здесь очевидны. Медь хорошо передает тепло, на медное жало можно набрать какое-то количество припоя и использовать его локально для пайки, вот, пожалуй, и все. Теперь о минусах. Медные жала паяльника довольно быстро обгорают. Проявляется это следующим образом. Они покрываются окалиной, которая облетает, при этом в месте отслоения окалины само собой образуется углубление, искривление формы. Это очень неудобно в тех случаях, если вы паяете много и часто, а также тогда, когда вам необходимо постоянную ровную поверхность для пайки на самом жале. Да и сам принцип пайки здесь получается несколько иной. При медном жале весь припой для пайки берется на жало, а затем переносится в место пайки.

Однако есть и другая стратегия пайки, она возможно из-за несгораемых жал. Последние нашли обширное применение в наше время. Такие жала выполнены из композитного или тугоплавкого материла, часто покрыты твердым напылением, на которое не осаживается припой или осаживается очень ограниченно. В итоге, жало постоянно чистое и разогретое. Посмотрите на фото выше, медное жало справа выглядит совсем неказисто, если его сравнить с несгораемым жалом.

Паять несгораемым жалом можно очень долго, почти пожизненно. Однако припой в этом случае пайки, подается проволокой и непосредственно в место пайки, где разогревается, растекается и затвердевает.

Если подытожить эту главу, то надо сказать о том, что паяльник должен быть мощностью 25-40 Ватт, а жало выбирается в зависимости от привычки того, кто и с чем привык работать. Если же у вас нет навыков, то я бы посоветовал все-таки несгораемое жало, оно будет навсегда и не потребует обслуживания. О самих же особенностях пайки медным и несгораемым жалом мы поговорим чуть далее, а пока о подготовке к процессу пайки. А если точнее, то о применяемых флюсах, припое, кислоте, инструментах.

Что необходимо для пайки деталей и проводов (держатели, флюс, кислота, паяльный жир, инструмент, заточка жала)

Прежде чем начать паять, надо для этого что-то иметь… О паяльнике мы уже сказали, но это еще не все. Так для выполнения пайки вам потребуются расходные материалы, будь то флюс, паяльный жир, канифоль или кислота. Давайте разберем каждый из этих реактивов отдельно. Наиболее популярный реактив для пайки деталей канифоль. Именно её в большинстве случаев использовали радиолюбители в СССР. Однако сегодня я бы не сказали что это оптимальный вариант. Быть может из-за того что канифоль стала какой-то другой, она действительно даже пахнуть стала по-другому при разогреве. Видимо по лесам уже никто «не лазит» чтобы раздобыть натуральную смолу, а отсюда и этот непонятный совсем не естественный едкий запах. Я бы посоветовал использовать вам паяльный жир. Не важно, активный или нейтральный. Он вовсе не имеет запаха, что очень хорошо, прекрасно обволакивает контакт, скажу даже более. Жир в советское время был дефицитом, он использовался только на заводах оборонки, а вот обыватель мог о таком только мечтать, отсюда и такая распространенность упоминания о канифоли.

Теперь о флюсах и кислоте. Кислота и флюс наносятся с помощью кисточки или носика непосредственно в место пайки. Кислота фактически активный реактив, в ней находится кислота (соляная) и цинк. При попадании на металл, кислота съедает его поверхностный слой и продукты окисления на нем, а цинк остается после как коррозионно-сдерживающее. В любом случае, после пайки кислотой лучше промывать эти места от дальнейшего продолжения коррозии, используя соду или воду. Флюс в большинстве случаев это жидкий реагент вроде канифоли или паяльного жира, он не столь активен. Часто это канифоль растворенная в спирте, может еще какие-то добавки… Если резюмировать, то для пайки достаточно только паяльного жира или канифоли. Теперь о инструментах.

Без хорошего инструмента паять хорошо вряд ли получится. По крайней мере, если вы решили паять много и все подряд. Для удержания радиодеталей в самый раз будут плоскогубцы или пинцет, иначе вы будете обжигать пальцы. Для зачистки проводов и для ровного их откусывания нужны маленькие и острые кусачки. Во время сложных операций пайки, где необходимо припаять несколько проводков или под определенным углом, незаменимы будут штативы «вторая рука». Ну, само собой потребуется подставка под паяльник, чтобы он не валялся на столе и не спал вам столешницу и площадочка для лужения, где будут подготавливаться провода для пайки.

И вот сейчас мы наконец-то только подошли непосредственно к описанию операций процессов пайки. При этом, как мы уже и говорили, в зависимости от типа паяльника, процесс пайки будет несколько отличаться. Именно поэтому мы рассмотрим два варианта. Для паяльника с медным жалом и для паяльника с несгораемым жалом.

Пример пайки для паяльника с медным жалом

Любая пайка начинается с лужения площадок, проводов, других элементов, которые необходимо будет соединить вместе. Лужение, это фактически поверхностное покрытия припоем поверхностей. Цель этой процедуры проста. Поверхностный слой обеспечит хорошую когезию для будущего наплавляемого припоя, а значит и надежное соединение при пайке.

Здесь необходимо сказать и о материалах, которые вы собрались паять. Так скажем, будет паяться хорошо, черные металлы уже хуже, а вот паять алюминий я бы и вовсе вам не советовал. Так как дело это хлопотное и неблагодарное. Именно здесь необходимо сказать о том, что если у вас есть выбор, то выбирайте для пайки провода и коннекторы из меди, именно такой выбор позволит вам паять комфортно. Итак, о лужении медным паяльником.

Разогреваем паяльник, обычно это время 5-7 минут. Раньше даже не пытайтесь. Во время разогрева можно разово опустить паяльник в канифоль или паяльный жир, для предотвращения окисления меди.

Как только жало начнет уверенно плавить припой, то считайте он разогрет.

За это время пока можете зачистить от изоляции и окисла провод или площадку. Если это многожильный провод, то после того как сняли изоляцию, скрутите все проводки между собой. Также если соединение будет неразъемное, то тоже соедините проводки разных проводников между собой.

Теперь положите провод (а) на площадку и обработайте его кислотой, канифолью, либо жиром.

То есть теми реактивами, про которые я вам писал ранее. Именно они поспособствуют лужению, а как итог, и самой пайке. В нашем случае это паяльный жир, я разогрел его и обмакнул провод в него.

Теперь захватываем на жало излишнюю порцию припоя, по сути это будет капелька припоя. Подносим его к проводнику и водим вдоль него.

Проводник должен равномерно залиться.

Теперь он будет похож на нечто покрытое в металлической оболочке. Если припоя мало, то еще раз возьмите припой жалом и распределите его на месте пайки.

Такую же процедуру проводим и с другим проводником. Теперь можно спаять проводники между собой. Выставляем их так, как нам необходимо и каждый раз принося на жале пальника немного припоя, заливаем щель между проводниками.

При необходимости берем припой и приносим в место пайки.

В итоге получается красивый, прочный и надежный контакт. При необходимости, проводники перед пайкой можно скрутить.

Место пайки изолируем.

Теперь о пайке на плату. Здесь опять же надо начать с лужение дорожек платы. Если вы монтируете что-то на универсальную монтажную плату, то сразу берите плату с лужеными контактами. Далее выпрямляем контакты радиодетали и вставляем их в отверстия, так , чтобы они выступали с другой стороны на 0,5-1 мм. Теперь, как и в случае с проводом берем припой на жало и подносим его к месту ножка-отверстие.

Прикасаемся, и припой растекается по ножке, заполняя при этом и отверстие. Так пропаиваем все ножки радиоэлемента (провода).

Теперь вы хотя и не научились паять паяльником с медным жалом, но знаете как это делается.

Обслуживание (лужение) медного жала паяльника при пайке и после нее

Как я уже рассказывал вам, медное жало со временем выгорает и в итоге меняет свою форму. В итоге необходимо время от времени приводить его форму в порядок. Лучше всего ковать жало, то есть использовать молоток и наковальню, так и выстукивать нужные формы. Но если этого нет, то вполне можно обойтись и простым надфилем.

Берем и обрабатываем жало таким образом, чтобы оно стало подходить под удобную для вас форму (размер). Для меня такой формой является форма под плоскую отвертку. Надфилем стачиваются две стороны, в итоге получается ровный, но «голый» металл – медь.

Надо сказать, что медь металл мягкий. Обрабатывает его соответственно легко. После такого придания формы необходимо защитить жало от окисления. Делается это просто, нанесением на поверхностный слой жала припоя, который выполняет две функции. Во-первых, с его помощью мы паяем, о чем мы уже рассказали. Во-вторых, он защищает жало от окисления и выгорания. Итак, когда мы на холодную обработали жало, то включаем паяльник. Пока он греется, но не прогрелся, можно окунуть жало в канифоль или паяльный жир.

Затем берем припой и наносим на разогретое жало. Припой сам растечется по его поверхности. Все жало готово к использованию.

Восстановление жала необходимо проводить с периодичностью, когда вы заметили, что площадка на нем стала не ровной, и паять в результате этого стало неудобно.

Пример пайки для паяльника с несгораемым жалом

Здесь вновь надо начать с описания того, чем отличается пайка таким жалом. Самое большое отличие в том, что несгораемое жало только разогревает, оно не является средством для переноса припоя на место пайки. То есть по итого, все раздельно – жало обособленно разогревает, припой подается отдельно. В этом случае между жалом и припоем не образуется должной адгезии, это связано, прежде всего, с материалом жала. Материал не способен переносить припой, зато он и не сгорает, то есть практически вечный. Ну, об этом я уже тоже говорил, сейчас ближе все-таки о самом процессе…

В этот раз процесс лужения провода будет проводить с использование флюса, а не жира. Капаем несколько капель на зачищенные от изоляции и окислов контакты под пайку.

Укладываем провод на площадку и лудим. К слову, в качестве площадки для лужения прекрасно подходит деревянная вставка. Дерево со временем впитывает в себя жир и флюсы, а при необходимости может наоборот отдать их на проводник.

При разогреве провода жалом, подаем припой к месту лужения.

Припой распределяем по поверхности проводника, в то время пока водим его вдоль него, вместе с разогретым жалом.

Тоже самое делаем и со вторым проводником.

Теперь выставляем проводники друг относительно друга и используя припой, который подается проволокой, разогреваем его и заливаем в щель между проводников.

Все контакт готов, можно изолировать место пайки. Как и в предыдущем случае, провода можно скрутить между собой до пайки.

Теперь о пайке на плате. Здесь все аналогично. Ножки радиодетали вставляются в плату. Затем одновременно подносим припой и жало. Разогреваем место пайки, припой расплавляется и растекается по ножкам.

Как выпаять деталь из платы

На самом деле пайка в большинстве случае включает в себя не только соединение контактов, но и их разъединение. Если нам необходимо разъединить спаянные провода, то разогреваем место пайки и все готово. Однако с радиодеталями все сложнее. Ладно если это резистор или транзистор, когда вывода 2-3. В этом случае по переменке и оперативно разогреваем контакты, а затем вытаскиваем деталь из платы. Можно использовать маленькие плоскогубцы или пинцет, чтобы не обжечь руки. А вот с микросхемами все куда сложнее. Часто их демонтаж бывает в одностороннем порядке, то есть когда им просто перекусывают ножки, еще на плате, а затем выпаивают по одной. Это оправдано в том случае, когда микросхема больше применяться не будет. Если же вам необходимо сохранить радиодеталь с большим количеством выводов, то здесь есть два способа.

Первый это использовать иголку от шприца. Каждый раз разогревая припой, вы должны выставлять иголку на ножку таким образом, чтобы она отделяла припой от контакта. После того как такая процедуру будет проделана со всеми контактами радиодетали, то ее можно будет извлечь из платы.

Второй вариант, когда используется отсос припоя.

В этом случае к разогретому припою приставляется конструкция, которая похожа на шприц. После нажатия на кнопку, она резко поднимает поршень, происходит разряжение и лишний припой попадает в емкость отсоса. Вот и все секреты того, как можно выпаять деталь с платы.

Подводя итог о пайке паяльником

Не смотря на то, что наша статья получилась не такая уж маленькая, но она определенно не охватила всех тонкостей и особенностей, про которые вы узнаете только лишь из своего собственного опыта. Это я к тому, что именно опыт и время помогут вам в полной мере овладеть пайкой, чтобы она была надежной и в тоже время красивой.

Мне лишь еще раз хочется сказать, о том, что если вы не занимались пайкой совсем, то у вас есть альтернатива, по какому пути пойти. Взять паяльник с медным жалом или несгораемым жалом. Здесь справедливости ради надо сказать о том, что несгораемое жало все же по мне предпочтительнее. Оно вечное, оно очень маленькое, то есть можно разогревать маленькие детали, скажем smd радиодетали, которых в современной электронике не так уж мало. Хотя перейти на его использование было морально не просто. В руки так и просился мой старый верный паяльник с медным жалом. А вот медное жало это некий рудимент, от которого трудно отказаться тем, кто паял еще во времена СССР, и его все устраивает. Что же, они имеют право на свой выбор на свои предпочтения, на отстаивание своих интересов. Тем более, что у медного жала есть небольшой плюс. При его использовании, как я уже несколько раз говорил, не надо подавать припой на место пайки, он приносится на самом жале. Эта особенность позволяет воспользоваться второй свободной рукой, для удержания радиодетали или провода. При пайке несгораемым жалом в большинстве случаев потребуется приспособление «вторая рука», как на фото выше.

Что же, если у вас будут свои соображения и важные замечания по изложенному материалу, то вы можете написать о них в комментариях к статье. Мне лишь осталось пожелать поменьше обжигать пальцы и надежно и красиво паять соединения.

Видео о том как паять паяльником

xn—–7kcglddctzgerobebivoffrddel5x.xn--p1ai

Пайка печатных плат – Производство радиоаппаратуры

Пайка печатных плат

Категория:

Производство радиоаппаратуры

Пайка печатных плат

Для получения удовлетворительной пайки компонентов на печатных платах в условиях производства необходимо создать стабильный технологический процесс и тщательно проконтролировать его. При налаживании и проведении контроля необходимо знать причины возникновения и характер дефектов, которые могут повлиять на надежность паяного соединения.

При ручной пайке контроль многих параметров затруднителен. Этот вид пайки печатных плат представляет собой медленный и утомительный процесс, в котором трудно поддерживать заданную рабочую температуру с высокой точностью. Колебания напряжения источника питания и изменение угла наклона кончика паяльника могут сильно изменить температуру пайки и привести к образованию дефектов. Кроме того, то, что считается удовлетворительным при пайке двух проводов, далеко не всегда удовлетворяет при пайке печатных плат.

В практике существует тенденция повышать температуру и при этом сокращать рабочее время пайки, чтобы повысить производительность труда. Приложение высокой мощности на малое время может обеспечить хорошую адгезию в соединении. Однако, как было отмечено ранее, повышение температуры выше оптимальной может вызвать окисление и образование сухих соединений.

В этом параграфе рассматриваются проблемы, которые необходимо решить для обеспечения надежных соединений при пайке печатных плат.

Плохое смачивание

Если присоединяемая поверхность лишь частично покрыта расплавленным припоем, наблюдается плохое смачивание. Например, при пайке меди это проявляется в виде точечных отверстий и участков обнаженной меди на поверхности. Цвет и вид этих участков резко отличен от вида самого припоя. Плохое смачивание может быть вызвано следующими причинами:

1. Загрязнение посторонними веществами, такими, как масла, краски, смазки или воск. Их можно удалить промывкой органическими растворителями. Иногда применяется очистка плат абразивом. При этом нужно соблюдать меры предосторожности, чтобы избежать внедрения частиц абразива в поверхность платы.

2. Наличие абразивов на поверхности металла. Для устранения таких слоев металла используется травление.

3. Попадание на поверхность печатной платы или компонента кремнийорганических масел, которые часто используются для смазки литьевых форм. Полное удаление таких масел практически невозможно, поэтому их использование должно ограничиваться теми случаями, где требования к пайке менее жестки. Применение кремнийорганических масел как защитных слоев на поверхности расплавленного припоя при пайке волной припоя также может вызвать плохое смачивание печатной платы. Действительно, при нагреве эти масла выделяют пары, которые могут повторно конденсироваться на паяемой поверхности.

4. Наличие плотных налетов, которые не растворяются флюсом. Появление этих налетов, как правило, связано с предшествующими стадиями обработки или вызвано неправильными условиями хранения печатных плат. Если наблюдается появление таких налетов, это не означает, что нужно обязательно использовать другой флюс. Чтобы улучшить способность поверхности к пайке, целесообразно подвергать ее травлению непосредственно перед пайкой.

5. Недостаточное время пайки или слишком низкая ее температура. При этом расплавленный припой либо слишком малое время контактирует с местом пайки, либо имеет слишком низкую температуру. Необходимо, чтобы температура припоя была выше точки его плавления на 35 … 60 °С.

Рис. 1. Несмачивание

Рис. 2. Холодное, или нарушенное, паяное соединение.

По своим проявлениям несмачивание аналогично рассмотренному выше плохому смачиванию. Появляется оно из-за того, что на участках плат, где нет адгезии припоя с поверхностью, припой стягивается с поверхности под действием сил поверхностного натяжения. Причины несмачивания поверхности припоем подобны тем, которые вызывают плохое смачивание. Чтобы выяснить, смачивается ли поверхность припоем, необходимо использовать его тонкие слои.

Простая повторная пайка печатных плат, в которых наблюдается несмачиваппе, как правило, не улучшает дела. Перед повторной пайкой припой должен быть удален с поверхности механически.

Холодные, или нарушенные, паяные соединения

Соединениями такого типа, как правило, являются неоднородные паяные соединения с изломами. Они наблюдаются в случае, если компоненты сдвигаются относительно печатной платы во время охлаждения паяного соединения (рис. 5). Сдвиг паяного соединения в процессе образования вызывает излом. Если обнаруживаются признаки сдвига компонентов и нарушения припоя в процессе охлаждения, то это ставит под сомнение целостность такого паяного соединения.

Рис. 3. Избыточный слой припоя.

Трещины в слоях припоя вызываются различными коэффициентами теплового расширения материалов, участвующих в соединении. Их образование можно устранить выбором материалов с меньшими тепловыми коэффициентами.

В течение некоторого времени качество пайки печатных плат оценивалось по образованию круглых и достаточно «толстых» слоев припоя. По этому критерию контролер оценивал качество блока. Однако толстые слои припоя, т. е. его избыток на печатной плате, не обеспечивают ни повышения механической прочности соединения, ни повышения его токонесущей способности. Соединение с избытком припоя на печатной плате показано на рис. 6. Видно, что в этом случае нельзя проследить ни за расположением вывода внутри соединения, ни за характеристиками участка пайки.

Если при пайке образуются слон избыточного припоя, необходимо использовать один из следующих методов:

1. Изменить угол наклона, чтобы припой мог стекать с поверхности и образовывать тонкие слои. Целесообразно использовать угол наклона 1… 7° к горизонтальному направлению движения плат.

2. Если выбор угла наклона правилен, уменьшить избыток припоя можно несколько повысив температуру припоя или увеличив время пайки. Изменение одного или обоих этих параметров обычно повышает температуру слоя припоя и поэтому обеспечивается стекание.

3. Предварительный нагрев плат также может способствовать устранению избытка припоя в паяных соединениях, поскольку повышает общую температуру блока и улучшает очистку поверхности флюсом.

4. Для устранения избытка припоя можно использовать также изменение плотности флюса. Например, чем выше плотность флюсов на основе канифоли, тем лучше обеспечивается возможность стекания припоя.

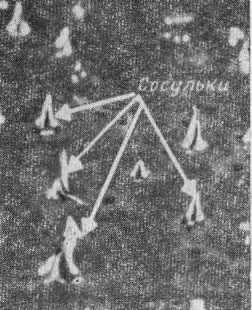

Образование сосулек обычно наблюдается при пайке погружением или пайке волной припоя печатных плат, однако оно встречается также при ручной пайке компонентов и выводов. Сосулька представляет собой избыток припоя, который при затвердевании образует конус с острой верхушкой (рис. 7). Обычно для расплавления кончиков сосулек и их удаления используется вторая волна припоя.

Как правило, образование сосулек припоя происходит по следующим причинам:

1. Плохая способность к пайке печатных плат. Это можно определить по несмачиванию или плохому смачиванию печатной платы вблизи основания сосульки, где участок платы не закрыт припоем. Небольшого размера слой припоя, обычно имеющийся при образовании сосулек, затрудняет оценку качества смачивания. Этот дефект устранить довольно трудно, поскольку состояние металла платы не улучшается при повторном нанесении припоя.

Рис. 4. Образование сосулек припоя.

Рис. 5. Образование перемычки из припоя

2. Наличие в печатной плате больших незаполненных отверстий. Сосулька образуется из припоя, который попадает в отверстие в процессе пайки и при затвердевании под действием силы тяжести вытягивается из него и образует сосульку. Такой дефект не образуется в том случае, если в отверстия вставлены выводы компонентов.

3. При пайке вручную образование сосулек может быть вызвано пониженной температурой кончика паяльника, что можно устранить, повысив температуру или увеличив время пайки. Образование сосулек определяется также и количеством припоя на кончике паяльника. Если его там слишком много, то сосульки образуются даже при правильном выборе времени и температуры пайки.

Прилипание припоя к поверхности диэлектрика между участками металлизации вызывает образование перемычек. Основные причины этого состоят в следующем:

Рис. 6. Белые осадки на неочищенных платах

1. Наличие воды, лаков и аналогичных покрытий. Если материалы, используемые для покрытия печатных плат, не совместимы с флюсами, они не могут быть удалены нагретым флюсом в процессе пайки. При флюсовании происходит размягчение этих материалов, они -становятся липкими и, таким образом, удерживают часть припоя, которая соприкасается с этим участком поверхности.

2. Контакт окалины припоя с печатной платой можно устранить. Используя защитный слой над припоем, можно существенно уменьшить возможность образования таких перемычек.

После пайки или очистки плат иногда обнаруживаются -осадки белого цвета. Обычно по природе своей они являются органическими, и, по-видимому, не влияют на поверхностное сопротивление плат. Однако такие поверхности имеют плохой внешний вид. Появление белых осадков может быть вызвано использованием водяных лаков, в которые погружается схема, особенно если это старые лаки. Такие осадки можно устранить применяя сильные растворители для очистки плат после пайки.

Причиной появления белых осадков может быть неправильное отверждение диэлектрика печатной платы. Это явление случайно обнаруживается в некоторых партиях печатных плат, изготовленных из конкретной партии диэлектрика. В этом случае необходимо перейти на другую партию материала. Разрушение материала платы растворами, используемыми при обработке, также может вызвать появление белых осадков. Рекомендуется, чтобы время нахождения платы в обрабатывающем растворе было минимальным и все операции проводились при возможно более низкой температуре. Это особенно необходимо при

использовании оловянно-никелевых металлизирующих растворов. К этому же приводит несовместимость флюса и защитных покрытий с другими органическими покрытиями на поверхности печатной платы. Это особенно существенно для некоторых типов резистов (на основе меламиловых смол) и при использовании водных флюсов. Эту проблему решает изменение типа флюса и использование неводных флюсов.

Старение канифольного флюса в условиях влажности дает типичные белые осадки, если плата в течение нескольких недель находилась при повышенной влажности. Точный механизм этого явления не совсем ясен. Предполагается, что оно связано с образованием трещин на поверхности флюса и абсорбцией влаги. Повторный нагрев такой платы приводит к тому, что остатки флюса снова становятся прозрачными, но несколько более темными.

Рис. 7. Белые осадки на плате в результате старения канифольного флюса

Нередко причиной образования белых осадков на печатных платах считают флюсы. По-видимому, это не так, поскольку изменение типа флюса лишь изредка устраняет появление осадка. Однако обнаружено, что либо связующие вещества флюса, либо его остатки могут замаскировать наличие белых осадков. Некоторые виды канифольных флюсов способствуют удалению белых осадков на стадии очистки плат. Появление белых осадков может быть вызвано использованием водяных лаков, в которые погружается схема, особенно если это старые лаки. Такие осадки можно устранить применяя сильные растворители для очистки плат после пайки.

Часто на печатной плате или слоях припоя на верхней и нижней стороне платы наблюдаются темные осадки. Их появление, как правило, обусловлено неправильным обращением с флюсом или неполным его удалением. Чтобы предотвратить такой дефект, необходимо иметь в виду следующее:

1. Канифольные флюсы, не удаленные немедленно после пайки, могут вызвать появление на печатной плате темнокоричневых осадков. Удаление канифольных флюсов через несколько часов после пайки затруднительно. Эта операция должна производиться немедленно после пайки.

2. Кислотные флюсы, оставленные на поверхности платы, могут быть причиной ее потемнения или некоторого подтравливания. Этот дефект ликвидируется немедленным устранением кислотных флюсов и их нейтрализацией или использованием специальных флюсов для ретуши печатных плат. Эти флюсы относительно мягкие, они используются только на уже паянных блоках.

3. Когда температура пайки превышает температуру стабилизации органического материала, наблюдается обгорание органических флюсов. В этом случае рекомендуется контролировать температуру пайки.

Появление осадков зеленого цвета в электронных блоках обычно связано с коррозией. Обычно трудно различить чисто зеленый и голубоватый цвет осадков, который может быть обусловлен не продуктами коррозии, а другими химическими веществами. Но, как правило, зеленые осадки свидетельствуют о наличии дефектов, особенно в тех случаях, когда зеленые осадки медленно появляются в процессе старения или хранения платы. Рассмотрим причины их образования.

При пайке чистой меди или сплавов, содержащих медь, неканифольными флюсами часто образуются зеленые осадки. Продукты коррозии, содержащие ионы меди, всегда имеют голубоватый или зеленоватый оттенок. Появление зеленого осадка, когда канифольные флюсы не применяются, обычно указывает на несоблюдение технологического процесса очистки платы. Если зеленые осадки обнаружены, необходима тщательная проверка блока. Метод устранения этих осадков зависит от их источника и типа материала. При этом важно знать свойства растворов, используемых при обработке платы, включая флюсы. Химически удалить такие осадки достаточно просто, если сама операция очистки не повреждает блок или плату.

При химическом взаимодействии между окислами меди и хвойной кислотой, содержащейся в белой канифоли, образуются медные солн хвойной кислоты. Они имеют зеленый цвет и их часто принимают за продукты коррозии. Эти материалы, если они образуются из химически чистой окиси меди и хвойной кислоты, являются хорошими изоляторами и не содержат ионных загрязнений, которые способны вызвать появление токов утечки или ухудшить другие электрические характеристики платы.

Иногда после пайки на платах обнаруживаются остатки персульфатов и других продуктов, используемых при травлении и подготовке печатных плат. Источник их происхождения легче определить, если известны характеристики всех растворов, используемых в процессе обработки печатных плат. Такие остатки необходимо удалять с поверхности плат. Простые методы контроля чистоты плат до пайки могут полностью устранить их повторное появление.

Рис. 8. Белые продукты коррозии в результате загрязнения хлоридами

Рис. 9. Раковины

Белые продукты коррозии на выводах компонентов или металлических поверхностях особенно часто наблюдаются при использовании сплавов с высоким содержанием свинца. На рис. 11 показаны белые осадки, образовавшиеся при взаимодействии хлоридных загрязнений со свинцом.

Потенциальным источником отказов в блоках, паянных оловянно-свинцовым сплавом, является наличие хлоридов. Если используются канифольные флюсы, то негигроскопичная канифоль герметизирует эти хлориды и предотвращает образование белых продуктов коррозии. Однако, если канифоль удаляется с поверхности, а активаторы хлоридного типа и другие хло-ридные загрязнения остаются, реакция, приводящая к появлению белых осадков, развивается очень быстро.

К дефектам пайки относятся также раковины и проколы. Типичная раковина на печатной плате показана на рис. 9. Этот тип дефекта обычно отличают от проколов, т. е. отверстий меньшего диаметра. Однако прокол часто скрывает значительно большую полость и его также можно рассматривать как раковину и как признак нарушения однородности слоя припоя. Проколы или раковины на поверхности указывают на то, что и в других слоях припоя могут существовать газовые раковины, которые не вышли на поверхность. Большинство раковин и проколов обнаруживается на нижней стороне печатной платы. Если нижняя часть печатной платы охлаждается слишком быстро и газовые раковины не успевают расшириться до такой степени, чтобы газ выделился на поверхность, то образуется полый слой припоя с большими заполненными газом полостями.

Органические загрязнения

Загрязнения такого рода как на печатных платах, так и на проволочных выводах могут привести к образованию газов, что вызывает появление раковин, заполненных газом полостей и проколов в слоях припоя. Источником органических загрязнений является как оборудование, используемое для автоматического размещения компонентов на плате и формовки выводов, так и неправильное обращение с платами и их хранение. Обычно для устранения всех органических загрязнений достаточна простая очистка поверхности мягким растворителем. Однако кремнийогранические масла и аналогичные кремнийсодержащие продукты иногда невозможно устранить обычными растворителями. В таком случае весьма желательно изменить составы, используемые для смазки и разъединения форм, чтобы обеспечить пайку без образования соединений сомнительного качества.

Влага на печатных платах появляется в результате захвата растворов, используемых при металлизации и других видах технологической обработки. Если плата изготовлена из дешевых неспециализированных материалов, она способна абсорбировать влагу. Влага накапливается под пористым металлическим покрытием или в щелях внутри сквозных отверстий, которые образовались, например, при штамповке. Обычно при пайке выделяется достаточно тепла, которое испаряет растворы и приводит к образованию раковин. В этом случае рекомендуется использовать минимальное время предварительного нагрева перед сборкой или пайкой, примерно 2 ч при 80 °С.

Использование осветлителей в металлизационных растворах (особенно при золочении) также приводит к образованию раковин. Когда осветлители, которые в процессе электрофореза были осаждены на плату вместе с золотом и металлизирующими растворами, нагреваются до температур пайки, они испаряются и образуют раковины и проколы. Чтобы избежать этого, следует изменить раствор, используемый для металлизации, так, чтобы он содержал минимальное количество органического материала и осветляющего реагента.

Иногда в процессе доводки пайки припой «взрывается» при прикосновении к соединению горячим паяльником. Внимательное исследование показывает, что при этом на поверхностях наблюдаются брызги припоя и масла. Это происходит, если масло вместе с припоем под давлением поступает на плату при относительно низкой температуре. Если время пайки мало и температура слишком низка, масло захватывается слоями припоя, при повторном нагреве оно расширяется и вызывает разрыв соединения. В таких случаях полезно увеличить длительность пайки или использовать более высокую температуру, а также применять предварительный нагрев верхней стороны печатной платы, чтобы слой припоя более продолжительное время находился в расплавленном состоянии.

Следует различать два случая образования матового припоя: когда операция пайки проводится достаточно долго и внезапно припой становится тусклым и когда запускается новая линия и слои припоя с самого начала получаются тусклыми.

Возможные причины этого следующие:

1. Наличие металлических примесей при пайке к золоченым поверхностям. Тогда единственным средством устранить дефект является проверка качества припоя с целью сведения к минимуму содержания как металлических, так и неметаллических примесей. Когда содержание примесей в припое низко, но тем не менее образуются матовые соединения, это, как правило, обусловлено растворением золота в припое. В подобном случае необходимо снизить растворимость золота или использовать другой материал. Напомним, что губчатое золотое покрытие растворяется значительно быстрее, чем жесткое и плотное.

2. Некоторое потускнение припоя на соединении может быть вызвано влиянием флюса на горячую поверхность. Так, полностью активизированные канифольные флюсы, длительное время находящиеся на поверхностях, могут слабо протравить эту поверхность и придать ей матовость. Чтобы предотвратить уже припаянных компонентов, необходимо немедленно промыть плату после пайки и затем снова нагреть ее и снять припой. Использование некоторых неорганических кислотных флюсов может вызвать образование матового налета окиси хлорида цинка. Этот тип загрязнения удаляется промывкой в 1%-ном растворе соляной кислоты.

3. Потускнение спаев также может быть связано с применением сплавов, содержащих недостаточное количество олова.