Параметры резьбы дюймовой: параметры, размеры, таблица и маркировка

alexxlab | 02.10.2021 | 0 | Разное

основные отличия от метрической, параметры и маркировка

Параметры дюймовой резьбы

Требования к эталонным параметрам цилиндрической дюймовой резьбы прописаны в ГОСТ 6111-52. Здесь же указаны такие базовые характеристики резьбовых соединений, как шаг и диаметр.

- Наружный диаметр — расстояние между верхними точками резьбовых гребней на противоположных сторонах трубы. Чтобы узнать его, можно использовать линейку или штангенциркуль.

- Внутренний диаметр — расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, находящейся на противоположной стороне трубы.

Основные параметры дюймовой резьбы

Зная наружный и внутренний диаметры дюймовой резьбы, можно рассчитать высоту ее профиля. Для этого достаточно определить разницу между диаметрами.

Шаг дюймовой резьбы обозначает расстояние, которое разделяет два соседних гребня (или две соседние впадины). Резьбовой шаг как правило не превышает 3 мм, поэтому для его измерения используют высокоточные линейки.

Измерение шага дюймовой резьбы

Изготовление: видео

Мы уже рассказали про два способа нарезки. Теперь наглядно посмотрим на один из них, который можно сделать самостоятельно в домашних условиях:

В статье мы написали про коническую и цилиндрическую дюймовую резьбу. Мы привели таблицы, а также способы вычисления, поговорили об особенностях (параметрах) выбора и даже дали небольшую историческую сводку. Надеемся, что эта информация была для вас полезна. В качестве завершения есть видеозапись:

После того, как ознакомитесь со статьей, можете прочитать про наши товары. уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Источники

- https://martensit.ru/metizy/dyujmovaya-rezba/

- https://domxoloda.ru/table-sizes/

- https://www.rocta.ru/info/dyujmovaya-rezba-tablica-razmerov-shag-oboznacheniya-gost-i-markirovki/

- https://ipmet.ru/dyujmovye-rezby-razmery-tablica-gost-s-diametrami-i-shagom-oboznacheniya-v-mm/

- https://prompriem.

ru/stati/dyujmovaya-rezba.html

ru/stati/dyujmovaya-rezba.html - https://www.rinscom.com/articles/dyuymovaya-rezba-osnovnye-otlichiya-ot-metricheskoy-parametry-i-markirovka/

- https://Avto-bolt.ru/dyuymovaya-rezba/

- https://NpfGeoProm.ru/tehnologii/dyujmovaya-rezba.html

Отличия дюймовой резьбы от метрической

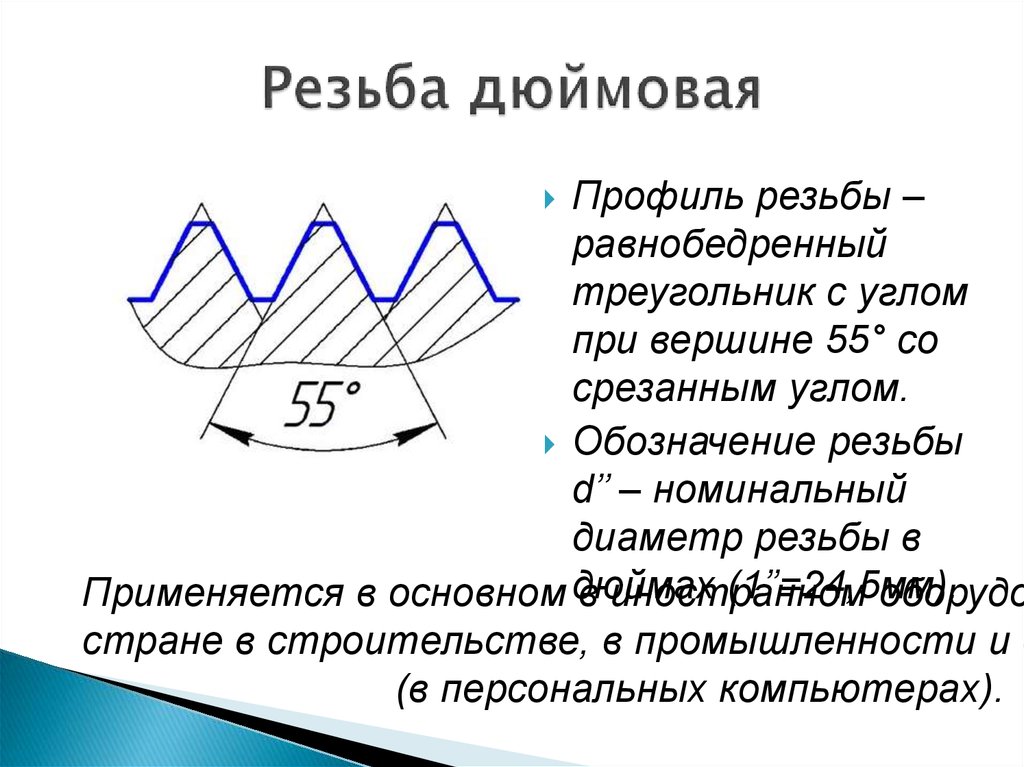

Метрическая и дюймовая резьбы различаются количеством витков на резьбовом шаге и разным углом наклона при вершине. У дюймовой резьбы он более острый и равняется 55 градусам. Остальные различия происходят из этого.

- Из-за более острого угла наклона меняется профиль резьбовых гребней. У дюймовых соединений гребни более длинные, но менее широкие. У метрического профиля гребни по форме более сбалансированные (шире и не такие длинные).

- Из-за разницы профилей соединить детали с метрической и дюймовой резьбой не представляется возможным. Крепеж будет очень хрупким и негерметичным, что может привести к протечке жидкостей при транспортировке.

Различия в профиле дюймовой, метрической и трубной резьбы

Что из себя представляет резьбомер?

Резьбомер состоит на набора зубчатых гребёнок, каждая из которых имеет определённое расстояние между смежными выступами, соответствующими шагу резьбы. Всё гребёнки вращаются на осях, закреплённых в корпусе. Отшлифованные поверхности и конфигурация гребёнок позволяет свободно использовать их при определении шага внутренней и наружной резьбы. На корпусе имеется выштамповка «М60» — у метрических резьбомеров и «Д55» — у дюймовых. На лицевой поверхности каждой гребёнки выштамповывается значение шага резьбы.

Всё гребёнки вращаются на осях, закреплённых в корпусе. Отшлифованные поверхности и конфигурация гребёнок позволяет свободно использовать их при определении шага внутренней и наружной резьбы. На корпусе имеется выштамповка «М60» — у метрических резьбомеров и «Д55» — у дюймовых. На лицевой поверхности каждой гребёнки выштамповывается значение шага резьбы.

Гребёнки производятся из инструментальных сталей типа У7, 8ХФ или ХВ4 по ГОСТ 5950-85, отличающихся пониженной прокаливаемостью, но малым коэффициентом температурного расширения, что делает возможным точное использование резьбомеров в большом диапазоне внешних температур.

Профили измеряющих гребёнок выполнены так, что при измерении одновременно устанавливается не только шаг резьбы, но и степень заполнения её профиля, а также число ниток (витков) резьбы. Последнее важно тогда, когда используются детали со шлифованной резьбой, которая иногда может быть повреждена шлифовальным кругом.

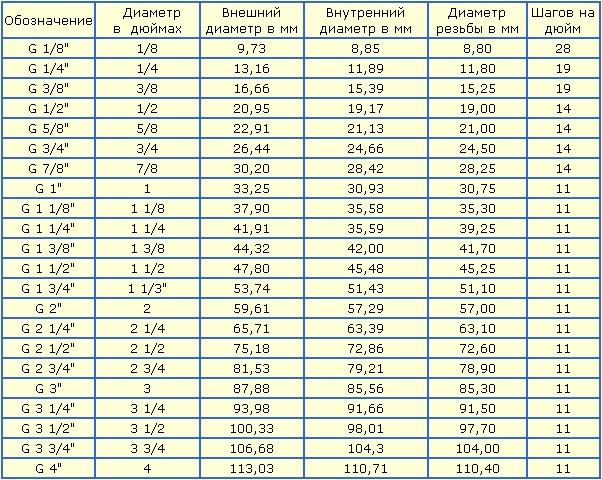

Таблица размеров дюймовых и метрических резьб

Узнать, как соотносятся размеры метрических резьб с размерами дюймовых резьб можно, пользуясь данными таблицы, приведенной ниже.

Сходные размеры метрических и различных разновидностей дюймовых резьб в диапазоне примерно Ø8-64 мм

Моменты затяжки

Моменты затяжки крепежных изделий с дюймовой резьбой стандарта UNC для болтов и гаек SAE класса прочности 5 и выше приведены в следующей таблице.

| Размер резьбы, дюймы | м | Н*м*Фунт силы-фут** |

| 1/4 | 12± 3 | 9±2 |

| 5/16 | 25 ± 6 | 18± 4,5 |

| 3/8 | 47± 9 | 35 ± 7 |

| 7/16 | 70± 15 | 50± 11 |

| 1/2 | 105± 20 | 75±15 |

| 9/16 | 160 ± 30 | 120± 20 |

| 5/8 | 215± 40 | 160 ± 30 |

| 3/4 | 370 ± 50 | 275 ± 37 |

| 7/8 | 620± 80 | 460 ± 60 |

| 1 | 900 ± 100 | 660 ± 75 |

| 11/8 | 1300 ± 150 | 950 ± 100 |

| 1 1/4 | 1800 ±200 | 1325 ±150 |

| 1 3/8 | 2400 ± 300 | 1800 ± 225 |

| 1 1/2 | 3100 ± 350 | 2300 ± 250 |

*1 Ньютон-метр (Н*м) равен примерно 0,1 кГм. ** Фунт силы-фут – британский и американский эквивалент Н*м.

** Фунт силы-фут – британский и американский эквивалент Н*м.

Разновидности дюймовой резьбы

Дюймовая резьба может быть цилиндрической или конической. При цилиндрическом соединении размеры внешнего и внутреннего диаметра сохраняются по всей длине запчасти. Резьбовой шаг имеет фиксированный размер, а количество витков взаимосвязано с шагом. Запчасти с таким соединением более прочные и надежные.

При конусном соединении резьба имеет переменный диаметр. Наибольшее применение получили резьбы с сужающимся диаметром, при котором диаметр у основания больше диаметра у хвоста запчасти. На детали с конусным соединением нередко наносят двойную маркировку, указывая не только начальный, но и конечный диаметр. Резьба коническая дюймовая прочнее и медленнее истирается, однако наносить ее сложнее, а ошибки в процедуре могут серьезно ухудшить качество соединения.

Основные сведения

Дюймовая резьба — это разновидность резьбового соединения. Обычно ее наносят на бетонные или железобетонные трубы, хотя при необходимости ее можно адаптировать для обработки и других деталей (болты, шурупы, стержни, электронные запчасти). Такая резьба широко распространена в США и Великобритании, однако ее применяют и во многих других странах (Франция, Германия, Южная Корея, Япония, Италия). В России ее правила регулируются с помощью стандартов ГОСТ, а основным нормативным документом является ГОСТ 6111-52.

Такая резьба широко распространена в США и Великобритании, однако ее применяют и во многих других странах (Франция, Германия, Южная Корея, Япония, Италия). В России ее правила регулируются с помощью стандартов ГОСТ, а основным нормативным документом является ГОСТ 6111-52.

Базовые технические характеристики дюймовой резьбы:

- Внешний диаметр. Представляет собой самое длинное расстояние между двумя точками трубы. Для измерения можно использовать линейку, штангенциркуль и любое другое оборудование с нанесенными метками.

- Внутренний диаметр. Параметр отражает самое длинное расстояние между наивысшими точками резьбовых гребней. Для измерения также используется стандартное оборудование (линейки, штангенциркуль).

- Резьбовой шаг. Представляет собой расстояние между соседними витками резьбового соединения. Резьбовой шаг обычно составляет не более 3 миллиметров, поэтому для измерения применяются высокоточные линейки или косвенные методики подсчета.

Дюймовая резьба может быть цилиндрической или конусной. В случае конусного соединения резьба сохраняет размер внешнего и внутреннего диаметра по всей длине запчасти. Резьбовой шаг обладает фиксированными размерами, а количество витков напрямую определяется шагом, длиной диаметра. Запчасти с цилиндрическим соединением являются более прочными, надежными, универсальными.

В случае конусного соединения резьба сохраняет размер внешнего и внутреннего диаметра по всей длине запчасти. Резьбовой шаг обладает фиксированными размерами, а количество витков напрямую определяется шагом, длиной диаметра. Запчасти с цилиндрическим соединением являются более прочными, надежными, универсальными.

В случае конусного соединения резьба имеет переменный показатель диаметра. Обычно применяется модель сужающегося диаметра, когда диаметр у основания больше диаметра у конца запчасти. Конусные соединения могут иметь двойную маркировку, когда указывается не только начальный, но и конечный диаметр. Конусная дюймовая резьба является более прочной, реже растрескиваются, имеет повышенный срок годности. Однако ее сложнее наносить, а ошибки нарезки могут серьезно ухудшить качество соединения.

Таблица перевода дюймовых размеров в метрические

дюймымм.дюймымм.дюймымм.дюймымм.дюймымм.12341/81 1/82 1/83 1/84 1/81/41 1/42 1/43 1/44 1/43/81 3/82 3/83 3/84 3/81/21 1/22 1/23 1/24 1/25/81 5/82 5/83 5/84 5/83/41 3/42 3/43 3/44 3/47/81 7/82 7/83 7/84 7/8

| – | – | 25,4 | 50,8 | 76,2 | 101,6 |

| 3,2 | 28,6 | 54,0 | 79,4 | 104,8 | |

| 6,4 | 31,8 | 57,2 | 82,6 | 108,8 | |

| 9,5 | 34,9 | 60,3 | 85,7 | 111,1 | |

| 12,7 | 38,1 | 63,5 | 88,9 | 114,3 | |

| 15,9 | 41,3 | 66,7 | 92,1 | 117,5 | |

| 19,0 | 44,4 | 69,8 | 95,2 | 120,6 | |

| 22,2 | 47,6 | 73,0 | 98,4 | 123,8 |

Параметры дюймовых резьб

| Наружный диаметр подсоединяемой трубы | Номинал резьбы SAE | Номинал резьбы UNF | Наружный диаметр резьбы, мм | Средний диаметр резьбы, мм | Шаг резьбы | ||

| мм | дюйм | мм | ниток/дюйм | ||||

| 6 | 1/4”” | 1/4”” | 7/16””-20 | 11,079 | 9,738 | 1,27 | 20 |

| 8 | 5/16”” | 5/16”” | 5/8””-18 | 15,839 | 14,348 | 1,411 | 18 |

| 10 | 3/8”” | 3/8”” | 5/8””-18 | 15,839 | 14,348 | 1,411 | 18 |

| 12 | 1/2”” | 1/2”” | 3/4””-16 | 19,012 | 17,33 | 1,588 | 16 |

| 16 | 5/8”” | 5/8”” | 7/8””-14 | 22,184 | 20,262 | 1,814 | 14 |

| 18 | 3/4”” | 3/4”” | 1””-14 | 25,357 | 23,437 | 1,814 | 14 |

| 18 | 3/4”” | — | 1””1/16-14 | 26,947 | 25,024 | 1,814 | 14 |

| 20 | 7/8”” | — | 1””1/8-12 | 28,529 | 26,284 | 2,117 | 12 |

| 22 | 7/8”” | 7/8”” | 1””1/4-12 | 31,704 | 29,459 | 2,117 | 12 |

| 22 | 7/8”” | — | 1””3/8-12 | 34,877 | 32,634 | 2,117 | 12 |

| 25 | 1”” | 1”” | 1””1/2-12 | 38,052 | 35,809 | 2,117 | 12 |

Медные жилы, проводов и кабелей

| Сечение токопроводящей жилы, мм | Медные жилы, проводов и кабелей | |||

| Напряжение, 220 В | Напряжение, 380 В | |||

| ток, А | мощность, кВт | ток, А | мощность, кВт | |

| 1,5 | 19 | 4,1 | 16 | 10,5 |

| 2,5 | 27 | 5,9 | 25 | 16,5 |

| 4 | 38 | 8,3 | 30 | 19,8 |

| 6 | 46 | 10,1 | 40 | 26,4 |

| 10 | 70 | 15,4 | 50 | 33,0 |

| 16 | 85 | 18,7 | 75 | 49,5 |

| 25 | 115 | 25,3 | 90 | 59,4 |

| 35 | 135 | 29,7 | 115 | 75,9 |

| 50 | 175 | 38,5 | 145 | 95,7 |

| 70 | 215 | 47,3 | 180 | 118,8 |

| 95 | 260 | 57,2 | 220 | 145,2 |

| 120 | 300 | 66,0 | 260 | 171,6 |

Алюминиевые жилы, проводов и кабелей

| Сечение токопро водящей жилы, мм | Алюминиевые жилы, проводов и кабелей | |||

| Напряжение, 220 В | Напряжение, 380 В | |||

| ток, А | мощность, кВт | ток, А | мощность, кВт | |

| 2,5 | 20 | 4,4 | 19 | 12,5 |

| 4 | 28 | 6,1 | 29 | 15,1 |

| 6 | 36 | 7,9 | 30 | 19,8 |

| 10 | 50 | 11,0 | 39 | 25,7 |

| 16 | 60 | 13,2 | 55 | 36,3 |

| 25 | 85 | 18,7 | 70 | 46,2 |

| 35 | 100 | 22,0 | 85 | 56,1 |

| 50 | 135 | 29,7 | 110 | 72,6 |

| 70 | 165 | 36,3 | 140 | 92,4 |

| 95 | 200 | 44,0 | 170 | 112,2 |

| 120 | 230 | 50,6 | 200 | 132,0 |

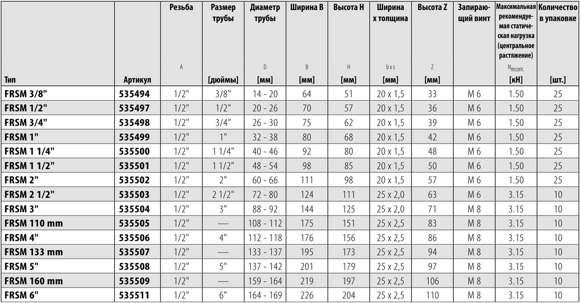

Размеры дюймовой резьбы

ОСТ 1260

| Номинальный диаметр резьбы в дюймах | |||||

| Диаметр резьбы в мм | Шаг резьбы в мм | Число ниток на 1″ | |||

| наружный d | средний d | внутренний d | |||

| 3/16 | 4,762 | 4,085 | 3,408 | 1,058 | 24 |

| 1/4 | 6,350 | 5,537 | 4,724 | 1,270 | 20 |

| 5/16 | 7,938 | 7,034 | 6,131 | 1,411 | 18 |

| 3/8 | 9,525 | 8,509 | 7,492 | 1,588 | 16 |

| 1/2 | 12,700 | 11,345 | 9,989 | 2,117 | 12 |

| 5,8 | 15,875 | 14,397 | 12,918 | 2,309 | 11 |

| 3/4 | 19,05 | 17,424 | 15,798 | 2,540 | 10 |

| 7/8 | 22,225 | 20,418 | 18,611 | 2,822 | 9 |

| 1 | 25,400 | 23,367 | 21,334 | 3,175 | 8 |

| 1 1/8 | 28,575 | 26,252 | 23,929 | 3,629 | 7 |

| 1 1/4 | 31,750 | 29,427 | 27,104 | 3,629 | 7 |

| 1 1/2 | 38,100 | 35,39 | 32,679 | 4,233 | 6 |

| 1 3/4 | 44,450 | 41,198 | 37,945 | 5,080 | 5 |

| 2 | 50,800 | 47,186 | 43,572 | 5,644 | 4 1/2 |

ОСТ 266

| Номинальный диаметр резьбы в дюймах | |||||

| Диаметр резьбы в мм | Шаг резьбы в мм | Число ниток на 1″ | |||

| наружный d | средний d | внутренний d | |||

| 1/8 | 9,729 | 9,148 | 8,567 | 0,907 | 28 |

| 1/4 | 13,158 | 12,302 | 11,446 | 1,337 | 19 |

| 3/8 | 16,663 | 15,807 | 14,951 | 1,337 | 19 |

| 1/2 | 20,956 | 19,794 | 18,632 | 1,814 | 14 |

| 5/8 | 22,912 | 21,750 | 20,588 | 1,814 | 14 |

| 3/4 | 26,442 | 25,281 | 24,119 | 1,814 | 14 |

| 7/8 | 30,202 | 29,040 | 27,878 | 1,814 | 14 |

| 1 | 33,250 | 31,771 | 30. 293 293 | 2,309 | 11 |

| 1 1/8 | 37,898 | 36,420 | 34,941 | 2,309 | 11 |

| 1 1/4 | 41,912 | 40,433 | 38,954 | 2,309 | 11 |

| 1 3/8 | 44,325 | 32,846 | 41,367 | 2,309 | 11 |

| 1 1/2 | 47,805 | 46,326 | 44,847 | 2,309 | 11 |

| 1 3/4 | 53,748 | 52,270 | 50,791 | 2,309 | 11 |

| 2 | 59,616 | 58,137 | 56,659 | 2,309 | 11 |

Таблица перевода единиц

| Перевод энергетических единиц | Перевод единиц давления |

| 1 Дж = 0,24 кал | 1 Па = 1 Н/м*м |

| 1 кДж = 0,28 Вт*ч | 1 Па = 0,102 кгс/м*м |

| 1 Вт = 1 Дж/с | 1 атм =0,101 мПа =1,013 бар |

| 1 кал = 4,2 Дж | 1 бар = 100 кПа = 0,987 атм |

| 1 ккал/ч = 1,163 Вт | 1 PSI = 0,06895 бар = 0,06805 атм |

Технология нарезания дюймовой резьбы

Нарезание трубной дюймовой резьбы может производиться ручным и механическим способами. Опишем оба варианта.

Опишем оба варианта.

Способ 1. Нарезание резьбы вручную

Вручную дюймовую резьбу нарезают метчиком (внутренняя резьба) или плашкой (наружная). Операции проводятся в такой последовательности.

- Трубу зажимают в тисках, а инструмент фиксируют: если это метчик, то в воротке, если плашка, то в плашкодержателе.

- Плашку надевают на конец трубы, метчик вставляют в ее просвет.

- Инструмент вворачивают в трубу или навинчивают на ее конец, вращая вороток или плашкодержатель.

- При необходимости добиться более точного результата процедуру нарезания дюймовой резьбы повторяют несколько раз.

Способ 2. Нарезание резьбы на токарном станке

Механический способ подразумевает нарезание дюймовой резьбы на токарном станке. В ходе работы нужно придерживаться такого алгоритма.

- Трубу зажимают в патроне станка, на суппорте которого установлен резьбонарезной резец.

- На конце трубы резцом снимают фаску, после чего настраивают скорость резания.

- После подведения резца к поверхности трубы на станке включают резьбовую подачу.

Нарезать дюймовую трубную резьбу на токарном станке можно только в том случае, если изделия обладают достаточным запасом жесткости и прочности. Механический способ гарантирует точный и качественный результат, но требует от мастера больших умений.

Классы точности и правила маркировки дюймовой резьбы

Дюймовая резьба по ГОСТу может соответствовать одному из классов точности: 1, 2 или 3. Соседнее место с цифрой, обозначающей класс точности, занимает буква А (соответствует наружной резьбе) или В (внутренней). Отметим, что 1-му классу точности соответствуют самые грубые резьбы, а 3-му самые точные, именно к ним предъявляются наиболее жесткие требования.

Понять, каким параметрам соответствует конкретный резьбовой элемент, необходимо разобраться с обозначениями, которые на него нанесены. В маркировке имеется следующая информация:

- номинальный размер дюймовой резьбы;

- число витков на дюйм длины;

- группа;

- класс точности.

Маркировка наносится на саму деталь или упаковку с деталями и представляет собой буквенно-числовой код следующего вида T1 T2 X Y1 Y2 — Z.

Этот код расшифровывается следующим образом.

- Т1 — параметр говорит о категории резьбовой запчасти и может иметь несколько значений: М (метрическая резьба), МК (коническая), Tr (трапециевидная однозаходная), S (упорная однозаходная), G (трубная цилиндрическая).

- Т2 — обозначает внешний диаметр запчасти, для дюймовых резьб указывается в дюймах.

- Х — символ-разделитель, который не несет смысловой нагрузки, но обязателен к нанесению по ГОСТу.

- Y1 — ширина резьбового шага, которая даже на дюймовых резьбах указывается в миллиметрах. В редких случаях параметр может указываться в дюймах, но тогда рядом с числом ставятся две насечки, которые говорят, что перед нами дюймы.

- Y2 — направление резьбового винта. Есть резьба левая, параметр обозначают как LH. Если правое — его пропускают.

- — тоже относится к символам-разделителям, который отделяет главную часть кода от параметра Z.

- Z — параметр, который указывает на класс точности резьбы. Может принимать вид обозначений 4k, 6h, 6E, 8G, 8D и др.

Пример условного обозначения дюймовой резьбы

Расшифровка маркировки дюймовой резьбы

Обозначение дюймовой резьбы в технической документации разберем на примере маркировки G 2” LH-2-40.

- G — показывает, что резьба трубная цилиндрическая.

- Цифра 2 указывает на размер наружного диаметра в дюймах.

- LH — эти буквы говорят о том, что резьба левая.

- Цифра 2 информирует о классе точности.

- Цифра 40 указывает на длину завинчивания.

Дюймовая трубная резьба: ГОСТ, таблица, размеры

Такие параметры, как качество трубной резьбы, ее соответствие оси трубы играют ключевую роль в установке водопроводных и отопительных систем. В некоторых случаях применяется нарезание плашкой своими руками. Нужно сказать, что данная работа трудна, неэффективна и отбирает много времени. Лучше производить нарезание резцом посредством токарного станка.

Дюймовая резьба

Трубная резьба – это выступы и впадины с одинаковым сечением, равномерно размещенные на поверхности цилиндрической или конической формы (к примеру, гайки, винты, болты). Располагаются они по винтовой линии с одинаковым шагом.

В быту обычно используются детали с цилиндрической резьбой. Однако есть и иные ее виды. Есть два определяющих параметра метрической резьбы: шаг и диаметр. Дюймовая резьба носит такое название, так как ее определяющими характеристиками является диаметр, выражающийся в дюймах или долях дюйма. Также важным параметром в этом случае считается число витков, расположенных на длине дюйма. Размер в дюймах обозначает просвет в элементе, наружный же диаметр детали имеет большие размеры.

Таблица резьбы трубы по ГОСТу

Важно: Один дюйм равняется 2,54 см. Есть также еще одна единица измерения – трубной дюйм. Равен он 33, 249 мм. Что собой представляет данная дюймовая единица измерения? Вывели ее так: к величине в дюймах добавили величину, характеризующую толщину обеих стенок трубы.

Существует два вида труб, параметром для классификации которых служит трубной дюйм:

- Изделие с наружным диаметром 33, 249 мм;

- Изделие с наружным диаметром 21,25 мм.

Дюймовая резьба – это совокупность параметров, необходимых для соединения труб, фитингов и иных деталей. От метрической, помимо всего прочего, она отличается такими особенностями, как:

- Заостренные гребни-впадины;

- Закругленные вершины возвышенностей.

Резьбомер

Размеры

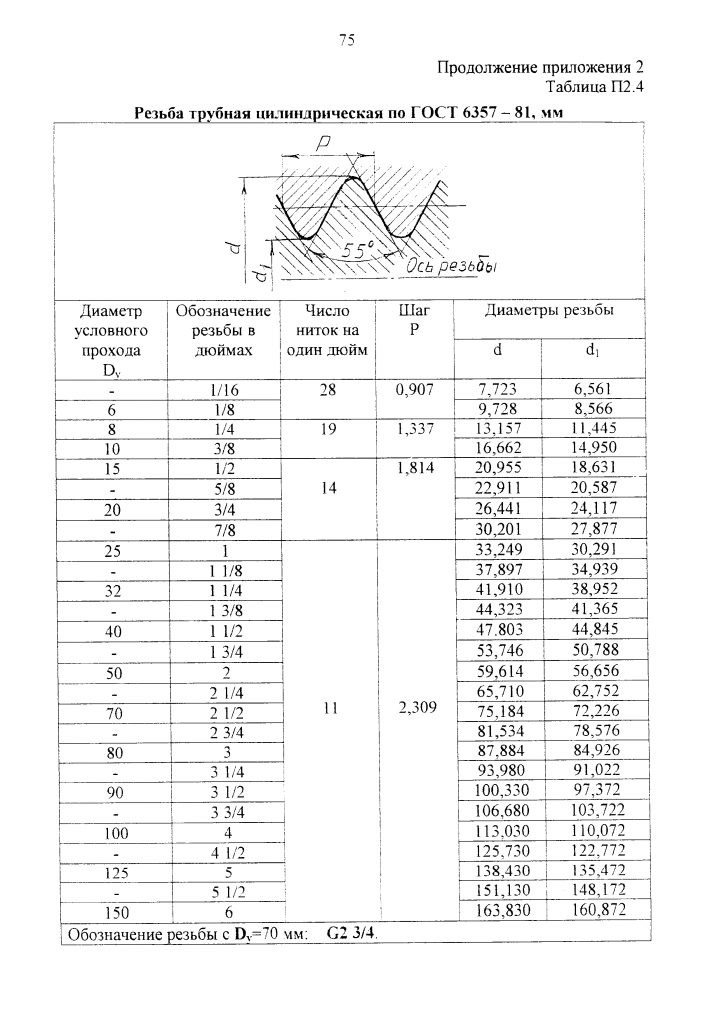

В бытовых условиях чаще всего можно встретить трубы со следующими параметрами и размерами, определяемыми ГОСТ:

- Резьба 14 ниток на 1 дюйм. При этом шаг равняется 1,814 мм. Диаметр может составлять ½ или ¾;

- 11 ниток на 1 дюйм. При этом шаг равняется 2,309 мм. Диаметр может составлять 1, 1 ¼, 1 1/2, 2.

Дюймовая резьба выполняется только на трубопроводах, размеры которых не превышают 6″. Если параметры трубы больше, монтируется в систему она посредством сварочных работ. Ее обозначения по ГОСТ: G (значение прохода элементов, обозначенное в дюймах), А, В (степень точности диаметров).

Ее обозначения по ГОСТ: G (значение прохода элементов, обозначенное в дюймах), А, В (степень точности диаметров).

Для выбора труб с дюймовой нарезкой требуется знание множества параметров. Для этой цели существует ряд таблиц, в которых указаны все важные значения. Существуют таблицы, из которых можно узнать шаги и их соотношение с нитками на один дюйм. Так вы сможете быстро и просто ознакомиться со всей необходимой информацией. Все нужные таблицы вы найдете на нашем сайте. Они помогут в работе с трубами не только любителям, но и профессионалам.

Расширенный калькулятор резьбы (UN, M, NPT)

ThreaDoctor — это расширенный онлайн-калькулятор резьбы. Он использует расширенный алгоритм для точных расчетов данных потока. Пожалуйста, прочитайте приведенное ниже руководство, чтобы использовать его наилучшим образом!

Содержание

- Единицы измерения

- Цвета

- Стандарты поддерживаемых резьб

- Навигация

- Вкладка №1- Номинальные параметры резьбы

- Таблица №2 – Допуски параметров резьбы и допуски0010

- Вкладка № 3 — Углы в плане (*)

- Вкладка № 4 — Измерения по проволоке (*)

- Вкладка № 5 — Условия резания (*)

Ввод данных: 04 900 ввод данных должен быть в единицах по умолчанию соответствующего стандарта резьбы.

Вывод данных: По умолчанию результаты отображаются в единицах соответствующего стандарта резьбы (мм или дюймы). Вы можете изменить единицу отображения. Однако следует помнить, что формальные результаты представлены в единицах стандарта резьбы по умолчанию, а другие единицы измерения отображаются только для удобства.

Цвета- Белый фон d – Поля ввода.

- Желтый фон – Расчетные поля вывода.

ThreaDoctor включает 3 дополнительных приложения: Калькулятор метрической резьбы, Калькулятор резьбы UN и Калькулятор резьбы NPT.

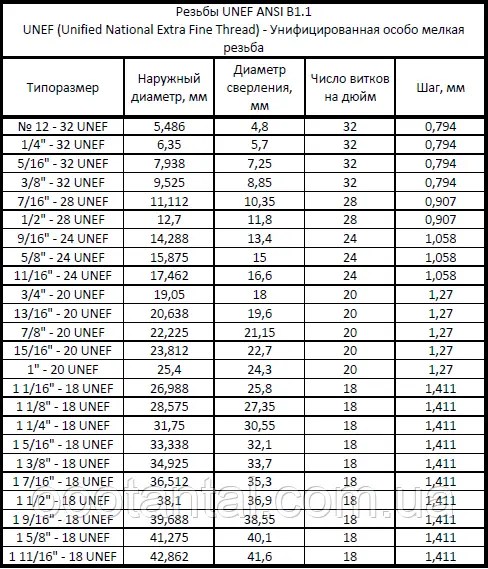

Объединенная дюймовая резьба по ASME B1.1

- UNC – Крупная резьба.

- UNF – Резьба с мелким шагом.

- UNEF – Резьба со сверхмелким шагом.

- UN – Резьба с постоянным шагом (##-UN).

Метрическая резьба по ISO 68-1, ISO 261 и ISO 965-2

- Серия с крупным шагом .

- Мелкая серия с шагом .

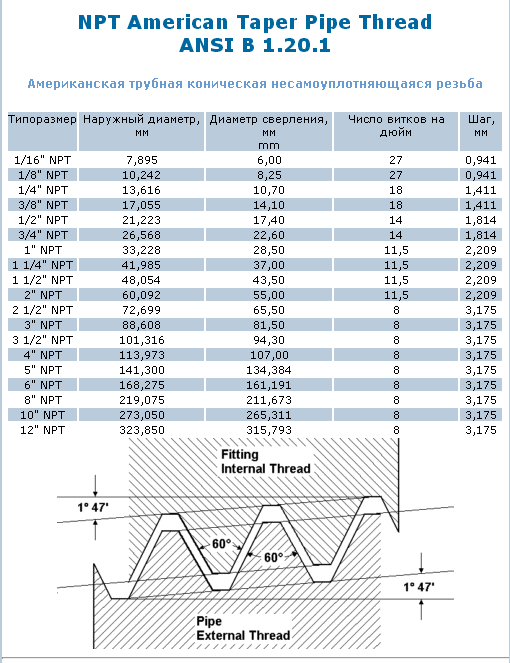

Национальная трубная резьба по

- NPT – Коническая трубная резьба

Из-за большого количества параметров результаты ThreaDoxctor разделены на 5 вкладок. Вы можете переходить с одной вкладки на другую с помощью верхней или нижней панели навигации .

Верхняя панель навигации

Нижняя панель навигации

Вкладка #1 – Номинальные параметры резьбы Эти параметры описывают теоретический профиль резьбы (также называемый базовым профилем). Для изготовления и измерения резьбы необходимо получить также допустимые допуски, которые приведены в следующей вкладке.

- Основные параметры резьбы зависят только от семейства, диаметра и шага резьбы.

- Они остаются одинаковыми для наружной и внутренней резьбы.

- Не зависят от класса точности резьбы.

сообщить об этом объявлении

Национальная трубная резьба (NPT)Трубная резьба (наружная)

Фитинговая резьба (внутренняя)

Приложение Thread Calculator предоставляет следующие основные параметры трубной резьбы NPT:

- Номинальный размер трубы.

- Наружный диаметр трубы.

- Шаг в TPI и Расстояние.

- Угол нарезки резьбы.

- Резьба V полуугловая.

- Высота острого V и высота резьбы.

- Диаметр шага и внутренний диаметр в конечной точке трубы.

- Длина и средний диаметр ручного затягивания.

- Шаговый диаметр последней завершенной резьбы.

- Общая длина резьбы.

- Длина нитей Vanish

- Делительный диаметр на конце фитинга

- Размер сверла для внутренней резьбы.

Эти номинальные параметры резьбы представляют теоретический профиль. Для обработки фактической резьбы необходимы дополнительные параметры .

Стандартная прямая резьба 60° (M и UN)- Резьба внутренняя или внешняя?

- Каков класс точности резьбы?

- Какова продолжительность помолвки? (Только для унифицированной дюймовой резьбы)

ThreaDoctor принимает во внимание все вышеперечисленное для расчета допустимых вариантов следующих параметров:

- Допустимое количество нитей.

- Делительный диаметр.

- Основные диаметры.

- Малый диаметр.

- Шаг.

Важное примечание: В стандарте резьб UN (ASME B1.1) указаны все данные для длины зацепления, равной пятикратному делительному диаметру (5xP). ThreaDoctor является более сложным и учитывает продолжительность взаимодействия с формулами. Результаты будут равны табличным значениям ASME B1.1, если вы установите длину зацепления 5xP.

Национальная трубная резьба (NPT)Резьба NPT не имеет классов точности. Допуски зависят только от шага резьбы и предоставляются калькулятором резьбы для следующих параметров:

Трубная резьба (наружная)

Резьба фитинга (внутренняя)

- Высота резьбы.

- Допуск калибра L1 (+/- 1 оборот).

- Усечение потока.

- Изменение угла заточки.

- Резьба V полуугловая (+/-).

Угол подъема резьбы зависит от ее шага, количества заходов и диаметра. Наш калькулятор резьбы отображает угол опережения на основе этих параметров.

Наш калькулятор резьбы отображает угол опережения на основе этих параметров.

Измерение делительного диаметра становится сложной задачей, когда вы нарезаете резьбу и не имеете необходимого калибра «проход/непроход». В таких случаях наиболее распространенным методом является измерение «по проводу». ThredDoctor включает модуль, который вычисляет допуск по проводу для вашего диапазона диаметра шага и диаметра провода. Наш калькулятор резьбы также показывает идеальный диаметр проволоки и позволяет выбрать проволоку из списка стандартных проволок, имеющихся на рынке.

Вкладка #5 – Режимы резания (*) ThreaDoctor предоставляет рекомендации по режимам резания на основе выбранной резьбы и исходного материала для 3 основных методов обработки резьбы (точение резьбы, фрезерование резьбы и нарезание резьбы метчиком). ):

):

Рассчитанные параметры резания для резьбы Тьюринг:

- Скорость резания

- Скорость подачи

- Общая глубина

- Количество проходов

- Глубина резания за проход для обеспечения постоянной толщины стружки

Расчетные параметры резания для резьбофрезерования:

- Скорость резания

- Подача на зуб

- Количество проходов

- Скорость шпинделя

- Подача стола

* Пользователь может выбрать диаметр фрезы и количество канавок, и результаты пересчитываются соответственно.

Нарезание резьбы Данные резанияРассчитанные параметры резания для нарезания резьбы:

- Скорость резания

- Подача за оборот.

- Размеры метчиков для нарезания метчиков и формирования метчиков.

- Пользователь может «поиграть» с процентом глубины резьбы, и размеры метчиковых сверл будут соответствующим образом скорректированы.

(*) Поддерживается только для метрических и унифицированных дюймовых стандартов резьбы.

Цикл нарезания резьбы G76 для токарных станков с ЧПУ (Fanuc)

Учебное пособие по G-коду CNCCookbook

Цикл нарезания резьбы G76. Основы кода G

В этом разделе мы рассмотрим различные параметры, которые будут указаны, чтобы сообщить циклу нарезания резьбы G76, как нарезать конкретную резьбу, которую вы хотите.

Начальная и конечная позиции резьбы

Первое, что вам нужно придумать, — это начальная и конечная позиции нити. Конечная позиция, возможно, немного проще, особенно в Z, поскольку вы обычно точно знаете длину, которую хотите нарезать, и где эта нить начинается. Конечный диаметр тоже не так уж плох, как указано в спецификации резьбы.

Между прочим, в нашей программе G-Wizard Thread Calculator есть хорошая база данных общих нитей, которая вызывает такого рода вещи. Вот типичный снимок экрана:

Вот типичный снимок экрана:

G-Wizard Calculator имеет базу данных общих потоков…

Если у вас нет программного обеспечения, такого как G-Wizard Calculator, вам придется пролистать Справочник по машинному оборудованию или что-то подобное, чтобы найти Информация. Существует множество различных стандартов потоков, таких как Unified Thread Standard, поэтому убедитесь, что у вас есть правильные данные для вашего потока.

Стартовая позиция немного интереснее. Вы, очевидно, захотите начать где-то за пределами потоков. Вам нужно оставить некоторый припуск в Z, чтобы дать токарному станку с ЧПУ время для синхронизации скорости подачи с положением вращения шпинделя. Оказывается, нарезание резьбы создает большую нагрузку на фрезу, чем многие другие операции, поэтому вам нужно повернуть наружный диаметр (наружная резьба) или внутренний диаметр (внутренняя резьба), чтобы приблизиться к вершине резьбы, чтобы минимизировать количество резка, необходимая для резьбонарезного инструмента. Это определит координату X, с которой вы начнете. Обычно я подворачиваю к вершине зубца резьбы и использую припуск на чистовую обработку, чтобы там была хорошая поверхность.

Это определит координату X, с которой вы начнете. Обычно я подворачиваю к вершине зубца резьбы и использую припуск на чистовую обработку, чтобы там была хорошая поверхность.

Высота резьбы

Высота резьбы — это еще одно значение, полученное из спецификации резьбы, поэтому его легко найти. На скриншоте выше используйте 0,0433″ для резьбы 1/4-20.

Величина конусности

Трубная резьба часто сужается для улучшения уплотнения. Вы можете указать величину конусности в цикле нарезания резьбы G76 при нарезании такой резьбы.

Шаг резьбы или шаг

Для большинства циклов нарезания резьбы G76 указывается скорость подачи. Это еще одно значение, которое вы можете извлечь из своей базы данных потоков. Для резьбы 1/4-20 выше шаг составляет 0,050 дюйма (1/20 витков на дюйм), а шаг составляет 20 витков на дюйм.

Угол подачи резьбы (также называемый углом вершины инструмента)

Еще во времена ручных токарных станков машинист устанавливал составной суппорт под углом к резьбе, который называется углом подачи. Возможность установки этого угла важна для обеспечения постоянного удаления материала и распространения износа при резании на обе стороны пластины или фрезы.

Возможность установки этого угла важна для обеспечения постоянного удаления материала и распространения износа при резании на обе стороны пластины или фрезы.

На иллюстрации Sandvik показаны три стратегии подачи…

На приведенной выше иллюстрации, любезно предоставленной Sandvik, показаны стратегии подачи резьбы:

— Радиальная подача: идите прямо под углом 0 градусов. Обратите внимание, что усилие неуклонно увеличивается в разрезе, поскольку чем глубже мы проходим, тем больше площадь разреза.

– Модифицированная боковая подача: вход под углом, что помогает распределить износ и поддерживать постоянное усилие.

– Пошаговая подача: Чередуйте из стороны в сторону при подаче под углом.

Радиальная подача работает быстро и грязно, но при этом образуется жесткая V-образная стружка, которую трудно сформировать. Наконечник вставки также может нагреваться до очень высоких температур. Этот метод подходит для резьбы с мелким шагом, но для резьбы с крупным шагом он часто приводит к слишком сильной вибрации (дребезгу) и плохому отводу стружки.

Этот метод подходит для резьбы с мелким шагом, но для резьбы с крупным шагом он часто приводит к слишком сильной вибрации (дребезгу) и плохому отводу стружки.

Модифицированная боковая подача наиболее часто программируется на станках с ЧПУ. Выбрав правильный угол, мы можем избежать трения вставки. Чипсы образуются гораздо легче. Стружка толще, чем при радиальной подаче, но ведет себя намного лучше. В результате часто требуется меньше проходов и выделяется меньше тепла.

При указании угла резьбы большинство людей используют A58 для инструмента с резьбой 60 градусов. Это заставит инструмент перемещаться под углом 29 градусов (58/2) при каждом проходе, таким образом, резая в основном с одной стороны и лишь немного с другой стороны. если вы запрограммируете A60, инструмент будет подаваться под углом 30 градусов, просто резая с одной стороны.

Если вам нужно нарезать очень большую резьбу, вероятно, лучше всего подойдет метод ступенчатой подачи. К сожалению, добавочная подача недоступна для большинства циклов нарезания резьбы G76.

Улучшить мои подачи и скорости для

Глубина первого прохода

Это значение определяет глубину первого прохода. Это должен быть самый глубокий пропил, который вы делаете, поскольку каждый последующий пропил будет тяжелее для фрезы и машины, если вы будете делать каждый последующий проход так же глубоко, как и первый. Причина в треугольной форме нитеобрезателя. По мере того, как вы проталкиваете треугольник глубже в разрез, вырезается все больше и больше площади.

Сколько материала нужно удалить при первом разрезе?

Вы можете проконсультироваться с производителем фрезы, опираясь на свой опыт, или вы можете воспользоваться удобным калькулятором глубины резания G-Wizard Calculator: резьба…

GW Калькулятор предлагает глубину 0,018″ для первого прохода на резьбе 1/4-20, и он даже оценивает, что потребуется 6 проходов, чтобы нарезать резьбу. Мы поговорим о проходах через минуту, но достаточно сказать, что если вы фактически не моделируете ВСЕ параметры G76, вы можете только оценить количество проходов, которое потребуется.

Минимальная глубина резания

Большинство версий G76 позволяют указать минимальную глубину резания. Это гарантирует, что работа не займет слишком много времени при выполнении проходов с чрезмерно малой глубиной. Учитывая, что G76 может автоматически регулировать глубину резания на каждом проходе, чтобы выровнять количество удаляемого материала, проходы будут становиться меньше, и потребуется значительное количество вычислений, чтобы выяснить, сколько будет сниматься при каждом данном проходе.

Этот параметр позволяет легко контролировать это. Однако будьте осторожны, чтобы не слишком увлечься этим. Для большинства диалектов GCode указание минимальной глубины резания, превышающей припуск на чистовую обработку, может привести к преждевременному завершению цикла нарезания резьбы без выполнения чистового прохода.

Припуск на чистовую обработку

Это типичный припуск на чистовую обработку. Он должен быть легким, чтобы вы могли получить хорошее качество поверхности и свести к минимуму прогиб. Тем не менее, вам могут понадобиться некоторые Spring Passes (см. ниже), чтобы гарантировать чистоту и точность потоков.

Тем не менее, вам могут понадобиться некоторые Spring Passes (см. ниже), чтобы гарантировать чистоту и точность потоков.

Пружинные проходы

A Пружинный проход представляет собой проход на той же глубине, что и предыдущий проход. Это называется «пружинным проходом», потому что он борется с тенденцией детали выпрыгивать из-под давления резания, а затем пружинить обратно без полной глубины резания. Пружинные проходы могут помочь очистить резьбу и удалить заусенцы, а также свести к минимуму ошибки в размерах резьбы.

Некоторые версии цикла нарезания резьбы G76 имеют встроенный параметр для пружинных проходов. Например, в формате двойного блока Fanuc цифры 1 и 2 в P-слове указывают количество проходов пружины, которые необходимо сделать. В Mach 3 Q определяет проходы пружины, а в LinuxCNC это H.

Другие элементы управления могут указывать проходы пружины с параметром, или у них может не быть способа указать проходы пружины. Если у вас нет способа указать пружинящие проходы, вы можете использовать G92 для указания пружинных проходов. Просто запрограммируйте один или несколько G92 сразу после цикла G76, и вы точно повторите контур резьбы.

Просто запрограммируйте один или несколько G92 сразу после цикла G76, и вы точно повторите контур резьбы.

Как правило, двух пружинных проходов достаточно, а часто бывает достаточно и одного, поэтому можно быстро и легко выполнить один или два прохода G92 после цикла нарезания резьбы G76.

Параметры снятия фаски

Когда вы нарезаете резьбу до заплечика, хорошо срезать конец резьбы, чтобы он аккуратно заканчивался у заплечика. Это то, для чего предназначены ваши параметры снятия фаски.

Проходит

Количество проходов, которое необходимо сделать для изготовления резьбы, очень важно. Сделайте слишком мало проходов, и качество поверхности может быть плохим, и вы даже можете сломать инструмент для нарезания резьбы, заставив его работать слишком усердно. Сделайте слишком много передач, и вы потеряете много времени.

Вы не можете изменить большую часть информации, относящейся к характеристикам резьбы, поэтому ваши основные инструменты для управления количеством проходов включают:

– Начальное положение: уменьшите значение, как описано выше, чтобы свести к минимуму работу, которую должен выполнять инструмент для нарезания резьбы. делать.

делать.

— Глубина первого прохода: выберите максимально возможный проход. Калькулятор G-Wizard даст вам хорошую рекомендацию здесь.

– Минимальная глубина прохода: Старайтесь не использовать этот параметр слишком часто и установите его на свой Припуск на чистовую обработку.

– Припуск на чистовую обработку: Меньший припуск на чистовую обработку может означать, что при больших черновых проходах удаляется большая часть материала. Просто помните, слишком маленький припуск заставит ваш резак тереться.

– Spring Passes: вам не нужно больше 2 проходов, может хватить и 1. Поэкспериментируйте со своей конкретной ситуацией, чтобы увидеть, сможете ли вы обойтись одним или даже без пружинных проходов.

Следующей задачей будет определить, сколько проходов на самом деле сделает цикл. Это непросто, так как G76 будет динамически изменять глубину каждого прохода после первого, чтобы выровнять количество удаляемого материала. Вы должны сделать довольно много вычислений, чтобы точно определить, сколько проходов будет сделано.

Но если у вас есть симулятор GCode, он может помочь. Взгляните на этот снимок экрана G-Wizard Editor:

G-Wizard Editor сообщит вам в подсказке под задним планом, сколько проходов займет цикл G76…

Редактор G-Wizard сообщит вам в подсказке под фоном, сколько проходов займет цикл G76. Вы можете использовать его, чтобы настроить свой цикл G76, чтобы он не имел чрезмерного количества проходов. Обратите внимание на сообщение ПРЕДУПРЕЖДЕНИЕ, в котором говорится, что припуск на чистовую обработку не будет использоваться из-за того, что минимальная глубина резания больше. Это также полезно при настройке всего этого.

Не подавайте слишком быстро Многие токарные станки имеют проблемы с синхронизацией шпинделя при слишком быстрой подаче. Если ваши проходы многопоточности не синхронизируются, попробуйте снизить скорость до тех пор, пока ситуация не улучшится. Как правило, это означает замедление скорости вращения, которая определяет скорость подачи в зависимости от шага резьбы.

Надеюсь, вы собрали значения для всех параметров, описанных выше. Возможно, вы можете использовать электронную таблицу, чтобы сделать этот процесс проще и полнее. Теперь вы готовы подключить параметры к конкретному диалекту GCode, используемому вашим элементом управления:

Fanuc Double Line G76 Threading CycleG76 P(m) (r) (a) Q(dmin) R(d)

G76 X(U) Z(W) R(i) P(k) Q(d) F(L)

P Word: P-слово состоит из 6 цифр, состоящих из трех двухзначных кластеров для m, r и a.

м: Повторяющийся финишный счет (от 1 до 99) – весенние проходы.

r: Величина снятия фаски (от 1 до 99)

a: Угол вершины инструмента. Выберите 80, 60, 55, 30, 29 или 0 градусов.

Q Word: dmin — минимальная глубина резания. Если глубина чернового или чистового прохода меньше этого значения, оно ограничивается как минимум этим значением.

Слово R: d — чистовой припуск.

слова X/Z/U/W (2-я строка): укажите координаты конечной точки. X, Z используют текущий режим (абсолютный или относительный), а U, W можно использовать для указания относительного положения.

R Word (2-я строка): i — величина конусности при нарезании конической резьбы.

P Word (2-я строка): k – высота резьбы, выраженная в виде значения радиуса (не диаметра).

Q Word (2-я строка): d — глубина первого реза.

F Word (2-я строка): L — шаг резьбы.

Пример: Fanuc 2-линейный G76 нарезает коническую трубную резьбу:

Редактор G-Wizard сообщит вам в подсказке под диаграммой, что делают все параметры G76…

Fanuc Single Line G76 Threading CycleЦикл нарезания резьбы Haas G76G76 X.. Z.. I.. K.. D.. F.. A.. P..

X = диаметр последнего прохода резьбы

Z = положение конца резьбыI = конусность над общей длина

K = одинарная глубина резьбы – положительная

D = Глубина первого прохода резьбы – положительная

A = Прилежащий угол пластины – положительная

P = Способ подачи (один из 4)

LinuxCNC / PathPilot G76 Threading CycleG76 D.

. K.. X.. Z.. U.. W.. I.. P.. F.. A..

D = начальная глубина резания

К = высота резьбы

X* = абсолютное конечное положение оси X

Z* = абсолютное конечное положение оси Z. Определяет длину нити.

U* = инкрементальное расстояние по оси X до конца. Можно использовать вместо X.

W* = Инкрементальное расстояние по оси Z до конца. Можно использовать вместо Z.

I* = Величина конусности резьбы (мера радиуса).

P* = метод позиционирования последующего прохода (1-4)

F* = Скорость подачи

A* = Угол вершины инструмента (0–120 градусов. Предполагается 0, если не указано иное)

3 Маха G76 Цикл нарезания резьбыG76 P.. Z.. I.. J.. R.. K.. Q.. H.. E.. L..

P = Шаг резьбы в расстоянии на один оборот

Z = конечное положение резьбы

I = смещение пика резьбы. Отрицательный для внешнего, положительный для внутреннего.

J = Начальная глубина резания

K = Полная глубина резьбы

R = Отступление по глубине (опционально). R = 1 — постоянная глубина, R = 2 — постоянная площадь.

Q = составной угол скольжения (дополнительно)

H = пружинные проходы (дополнительно)

E = расстояние вдоль линии привода для конуса

L = какой конец резьбы сужается. L0 = нет конусности. L1 = входной конус. L2 = выходной конус. L3 = входной и выходной конус.

Упражнения

G76 X.. Z.. Q.. P.. H.. I.. R.. K.. L.. C.. B.. T.. J..

X = X конец

Z = Конец Z

Q = Пружинные проходы (опция)

P = Шаг

H = Глубина первого прохода

I = Угол подачи

R = Начало X (опция)

K = Начало Z (опция)

L = Фаска (опция)

C = X Зазор

B = Глубина последнего прохода (опция)

T = Конусность (опция)

J = Минимальная глубина за проход (опция)

1.