Пассивации нержавеющей стали: Химическое пассивирование нержавейки, электрохимическая пассивация нержавейки

alexxlab | 14.07.2023 | 0 | Разное

Пассивация (пассивирование) металлов: технология и методы

- Чем обусловлена высокая коррозионная устойчивость нержавеющих сталей

- Причины возникновения коррозии

- Виды коррозии

- Пассивирование нержавейки

Несмотря на то, что нержавеющая сталь отличается высокой устойчивостью к коррозии, дополнительная защита, которую позволяет получить такая технологическая операция, как пассивация, для нее желательна. В отдельных случаях, когда большому риску развития коррозии подвержены даже изделия, изготовленные из нержавеющей стали, необходимость в выполнении такой процедуры не вызывает сомнений.

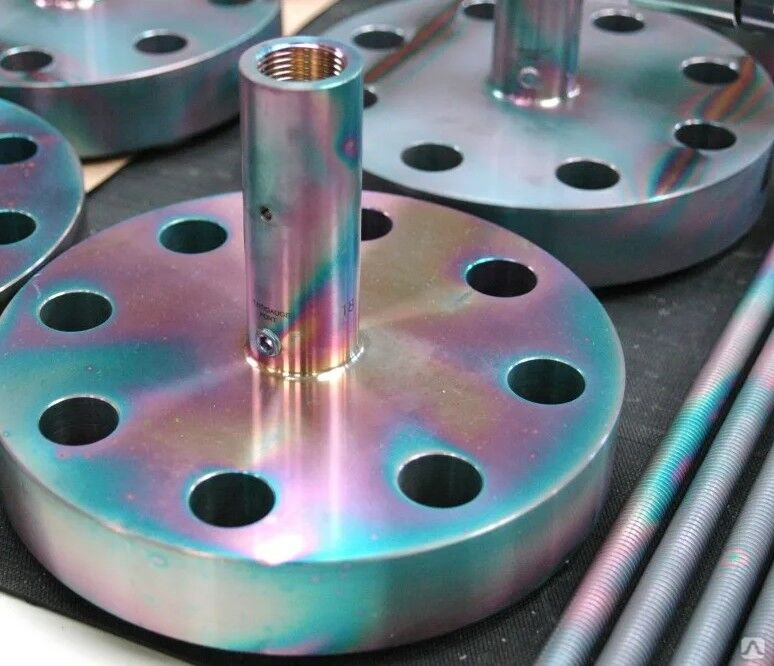

Примеры нержавеющих поверхностей, подвергнутых коррозии, и результаты проведенной пассивации

Чем обусловлена высокая коррозионная устойчивость нержавеющих сталей

Суть такого явления, как коррозия, состоит в том, что поверхность металла под воздействием негативных внешних факторов и окружающей среды начинает разрушаться. Что характерно, коррозия из-за постоянного окисления поражает металл слой за слоем, постепенно разрушая внутреннюю структуру стали. Во многих случаях локализовать пораженные участки внутренней структуры металла уже не имеет смысла, поэтому стальные изделия приходится заменять на новые.

Что характерно, коррозия из-за постоянного окисления поражает металл слой за слоем, постепенно разрушая внутреннюю структуру стали. Во многих случаях локализовать пораженные участки внутренней структуры металла уже не имеет смысла, поэтому стальные изделия приходится заменять на новые.

Пассивирование (или пассивация) как технология, позволяющая обеспечить надежную защиту стали от коррозии, лежит в основе создания такого уникального металла, каким является нержавеющая сталь. В химическом составе преимущественного большинства сталей, относящихся к нержавеющей категории, могут содержаться различные элементы:

- никель;

- молибден;

- кобальт;

- ниобий;

- марганец.

Однако основным легирующим элементом таких сталей, количество которого в их составе может варьироваться в пределах 12–20%, является хром.

Влияние хрома на свойства нержавеющей стали

Нержавеющие стальные сплавы, в составе которых содержится 12% хрома, проявляют высокую коррозионную устойчивость только при взаимодействии с окружающим воздухом. Если количество хрома в химическом составе нержавеющей стали увеличить до 17%, то изделия из нее смогут спокойно взаимодействовать с азотной кислотой, не утрачивая при этом своих эксплуатационных характеристик.

Чтобы сделать металл устойчивым к еще более агрессивным средам, к числу которых относятся соляная, серная и другие кислоты, в нем не только увеличивают количественное содержание хрома, но и добавляют в его состав такие элементы, как медь, молибден, никель и др. Иными словами, выполняют пассивирование металла, то есть увеличивают его пассивность к коррозионным процессам.

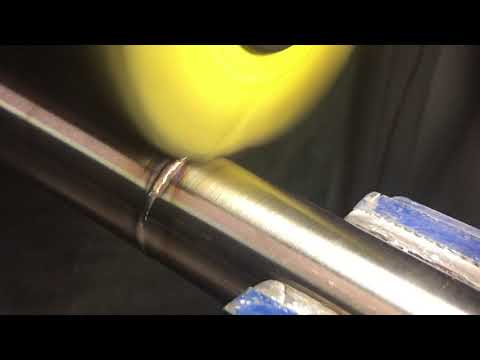

В процессе пассивации зоны сварочного шва образуется прочная пленка

Пассивация, при которой в химический состав нержавеющей стали добавляют соответствующие легирующие элементы, – это не единственное условие высокой коррозионной устойчивости металла. Чтобы защитные свойства нержавеющей стали оставались на высоком уровне, оксидная пленка на ее поверхности, состоящая преимущественно из оксида хрома, должна быть целой, иметь однородный химический состав и толщину.

Причины возникновения коррозии

Несмотря на то, что в химическом составе нержавеющей стали должны содержаться пассиваторы, значительно повышающие ее коррозионную устойчивость, ее поверхность и внутренняя структура могут подвергаться коррозии.

Основной причиной, по которой нержавеющая сталь начинает разрушаться, является недостаточное или неравномерное содержание в ее химическом составе хрома. Вызвать коррозию также может контакт с металлом, который отличается значительно меньшей устойчивостью к окислению.

Коррозия труб полотенцесушителя, возникшая по причине недобросовестного исполнения сварочного шва производителем

Что характерно, даже если нержавеющая сталь отличается очень высоким качеством, после сварки она может покрыться слоем ржавчины. Чтобы избежать таких негативных явлений, сварные швы, при помощи которых выполнено соединение изделий из нержавейки, необходимо тщательно зачищать и полировать. Такая процедура позволяет удалить с поверхности сварного шва и самих изделий из нержавейки остатки менее устойчивого к коррозии металла, который был использован для выполнения сварочных работ.

Очень часто на поверхность нержавейки частички менее устойчивого к коррозии металла попадают и в тех случаях, когда его обработка выполняется в непосредственной близости от стальных изделий. Так, если рядом пилят, шлифуют или выполняют другие виды обработки обычного металла, то его частички, попав на нержавеющую сталь, обязательно станут источниками ее коррозии. На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

Коррозия вытяжки из нержавеющей стали, произошедшая вследствие чистки изделия железной щеткой

Однако, конечно, наиболее критичным местом на поверхности изделий из нержавейки с точки зрения возникновения и развития коррозионных процессов является сварной шов. Именно поэтому важны не только тщательная зачистка, шлифовка и полировка места сформированного сварного соединения, но и его пассивация, для чего используются различные кислотные растворы.Пассивация (химическое пассивирование), как правило, выполняется с применением раствора, основу которого составляет азотная кислота. Обработка таким раствором тщательно подготовленного участка изделия из нержавеющей стали позволяет сформировать оксидную пленку, отличающуюся высокой пассивностью к коррозионным процессам.

Обработка сварных соединений на нержавейке, после которой и выполняется химическое пассивирование, осуществляется при помощи металлической щетки и шлифовальной машинки. При этом, как уже говорилось выше, важно следить за тем, чтобы используемые при пассивации инструменты не реагировали до этого с обычным металлом, частички которого могут стать источником развития коррозионных процессов.

Чтобы проверить, не присутствует ли на поверхности нержавейки включений обычного металла, можно воспользоваться двумя способами.

Обработка водным раствором азотной кислоты и ферроцианида калияМеста на поверхности изделия, на которых присутствуют включения свободного железа, после выполнения такой обработки сразу окрасятся в синий цвет. Следует отметить, что такой способ проверки используют преимущественно в условиях производственных лабораторий.

Изделие выдерживают в таком состоянии на протяжении нескольких часов. Если на нержавейке присутствуют включения свободного железа, то участки с такими включениями начнут покрываться ржавчиной.

Виды коррозии

Несмотря на то, что коррозионный процесс приводит практически к одинаковым последствиям, причины, ее вызывающие, могут быть различными. Наиболее частой причиной коррозии изделий из нержавейки, используемых в бытовых условиях, является применение для их чистки средств, содержащих в своем химическом составе значительное количество хлора. Такие средства активно способствуют разрушению оксидной пленки на металле, что приводит к развитию коррозионного процесса на всей его поверхности (т.е. общей коррозии).

Щелевая коррозия нержавейки возникает в тех случаях, когда детали из такого металла длительное время соприкасаются между собой.

Коррозия нержавейки под водой проявляется в большей степени в местах соединения деталей

Если нержавейка контактирует с разнородным для нее металлом в токопроводящей среде, начинает развиваться коррозия, которая получила название гальванической. Этому процессу наиболее подвержены изделия из нержавеющих сталей, эксплуатируемые в морской воде и при этом контактирующие с металлами, отличающимися меньшей степенью легирования.

Межкристаллитная коррозия – очень распространенное явление, возникающее в тех случаях, когда изделие из нержавеющей стали было подвергнуто значительному перегреву. При сильном нагреве (свыше 500°) на границах кристаллической решетки нержавеющей стали формируются карбиды хрома и железа, которые и становятся причиной снижения прочности металла.

Коррозия нержавеющей стали может возникать из-за применения хлоросодержащих чистящих составов

Различают также эрозивную коррозию, которая возникает, если нержавейка постоянно находится под воздействием абразивной среды. Постоянно воздействуя на поверхность металла, частички такой среды разрушают защитную оксидную пленку, которая не успевает восстанавливаться.

Пассивирование нержавейки

Обеспечить такие условия эксплуатации изделий из нержавеющей стали, чтобы они не контактировали с другими металлами и агрессивными средами, а также не подвергались механическим повреждениям, практически невозможно. Именно поэтому необходима упомянутая выше технологическая операция – пассивирование. Дополнительную степень защиты, которую обеспечивает пассивирование (пассивация), часто стараются обеспечить:

- трубным конструкциям из нержавейки;

- крепежным элементам;

- корпусным элементам конструкций и механизмов, эксплуатируемых в морской воде.

Между тем пассивация не всегда целесообразна даже для изделий подобного назначения.

Пассивирование сварочного шва нержавейки

Пассивирование, хотя и является методом обработки нержавеющей стали, способным обеспечить ее дополнительной защитой от коррозии, во многих случаях является нецелесообразным и даже может ухудшить защитные свойства стали. Поэтому прежде чем выполнять пассивацию, следует проанализировать условия, в которых будет эксплуатироваться изделие, чтобы однозначно решить, нужна ли его поверхности дополнительная защита.

Пассивация, если решение о ее выполнении принято, должна обеспечивать получение цельного и равномерного по толщине защитного слоя, что достигается строгим соблюдением технологического процесса. Как правило, пассивацию выполняют в тех случаях, когда дополнительная защита необходима внешней, а не внутренней поверхности изделия из нержавеющей стали.

Суть такого процесса, как пассивация, заключается в том, что поверхность изделия из нержавеющей стали обрабатывают специальным раствором, основу которого составляет азотная, а в некоторых случаях и лимонная кислота.Иногда такой раствор могут дополнять незначительным количеством (2-6%) бихромата натрия. Химический состав такого раствора, а также такие параметры, как температура нагрева и время выдержки, зависят от марки обрабатываемой нержавеющей стали.

Пассивация нержавеющих сталей | Inoxgrup

ПОЧЕМУ ПАССИВАЦИЯПроцесс пассивации возвращает нержавеющую сталь или другие металлы обратно к своим первоначальным спецификациям, удаляя ненужные вкрапления и масла с поверхности. При механической обработки детали из нержавеющих сталей, различные частицы могут проникать в поверхность основного металла, ослабляя его устойчивость к коррозии и делая деталь более восприимчивой к факторам окружающей среды. Искры, грязь и другие частицы и остатки, такие как свободное железо, смазка и обрабатывающие масла, влияют на прочность естественной поверхности и могут проникать в поверхность в процессе обработки. Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии. «Пассивный» определяется — как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность детали. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и другие экстремальные условия. Важно отметить, что пассивация не меняет внешний вид основного металла.

Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии. «Пассивный» определяется — как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность детали. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и другие экстремальные условия. Важно отметить, что пассивация не меняет внешний вид основного металла.

Преимущества пассивации

- Улучшенное сопротивление коррозии

- Равномерное сглаживание

- Удаление заусенцев

- Чистота

- Долгий срок службы изделий

- Пассивация остается важным этапом в максимизации коррозионной стойкости деталей и компонентов из нержавеющей стали. Процесс позволяет существенно увеличить срок эксплуатации деталей. Неправильно выполненная пассивация может фактически вызвать коррозию.

- Пассивация представляет собой метод позволяющий максимизировать присущую коррозионную стойкость нержавеющего сплава, из которого изготовлена заготовка

- Нет универсального способа относительно точной механики работы пассивации.

Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса!

Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса! - На практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, эти посторонние частицы могут снизить эффективность исходной защитной пленки.

- Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность заготовки из нержавеющей стали. При определенных условиях на этих частицах может появиться тонкое покрытие ржавчины. Это фактически коррозия стали из инструмента, а не основного металла. Иногда частицы стали из режущего инструмента или продуктов его коррозии может вызвать повреждение самой детали.

- Точно так же мелкие частицы железосодержащей грязи могут прилипать к поверхности детали.

Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха.

Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. - Проблемой могут быть и открытые сульфиды. Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Если деталь не будет правильно пассивирована, сульфиды могут выступать в качестве центров инициации для коррозии на поверхности продукта.

- В всех случаях требуется пассивация, чтобы максимизировать естественную коррозионную стойкость нержавеющей стали. Она поможет удалить поверхностное загрязнение, такие как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки.

- Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость: 1.

чистка, (обезжиривание, травление), но в некоторых случаях не выполняемая процедура 2. кислотная ванна или пассивирующая обработка.

чистка, (обезжиривание, травление), но в некоторых случаях не выполняемая процедура 2. кислотная ванна или пассивирующая обработка.

- Смазка, охлаждающая жидкость или другие загрязнения должны быть тщательно удалены от поверхности, чтобы получить наилучшую коррозионную стойкость.. Коммерческий обезжириватель или моющее средство можно использовать для очистки механических масел или охлаждающих жидкостей. Посторонние вещества, такие как термические оксиды, возможно, должны быть удалены путем измельчения или такими методами, как кислотное травление.

- Иногда оператор может пропустить основную очистку, предполагая ошибочно, что просто погружая смазку в кислотную ванну, одновременно чистка и пассивирование будут происходить одновременно. Этого не происходит. Вместо этого загрязняющая жир реагирует с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

- Хуже того, загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку» коррозии.

Вместо того, чтобы получить желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшает саму поверхности, что пассивация предназначена для оптимизации.

Вместо того, чтобы получить желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшает саму поверхности, что пассивация предназначена для оптимизации. - Части, изготовленные из мартенситных нержавеющих сталей [которые являются магнитными, с умеренной коррозионной стойкостью и с пределом текучести до (1930 МПа)], на квадратный дюйм затвердевают при высокой температуре и затем отжигаются для обеспечения требуемой твердости и механических свойств. Осаждающие упрочняемые сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные сорта) могут обрабатываться в растворе, частично обрабатываться, выдерживаться при более низких температурах, а затем заканчиваться механической обработкой.

- В таких случаях детали необходимо тщательно очистить обезжиривающим или очищающим средством для удаления следов режущей жидкости перед термообработкой. В противном случае режущая жидкость, остающаяся на деталях, вызовет чрезмерное окисление.

Это условие может привести к тому, что нижние слои остаются с крапчатой да же после удаления окалины кислотными или абразивными методами. Разрезающие жидкости могут оставаться на деталях и затвердевать в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости.

Это условие может привести к тому, что нижние слои остаются с крапчатой да же после удаления окалины кислотными или абразивными методами. Разрезающие жидкости могут оставаться на деталях и затвердевать в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости.

Травление

- Травление — это удаление смежного низко хромистого слоя металла с поверхности нержавеющей стали химическими средствами.

- Там, где сталь нагревается путем сварки, термической обработки или других средств, до такой степени, что можно увидеть цветной слой оксида, на поверхности стали под оксидным слоем имеется обедненный хромом слой.Более низкое содержание хрома дает более низкую коррозионную стойкость. Чтобы восстановить наилучшую коррозионную стойкость, необходимо удалить поврежденный металлический слой, обнажив полностью легированную поверхность из нержавеющей стали. Механическое удаление может привести к образованию абразивных или других частиц (препятствующих коррозии) или может быть непрактичным, поэтому обычно используются химические средства.

- Процедуры, включающие травильные растворы азотной (HNO 3) и фтористоводородной (HF) кислот, удаляют масштаб и нижний слой, обедненный хромом, и восстанавливают коррозионную стойкость. Растворы травления также удаляют загрязняющие вещества, такие как частицы железа и железа. Растворы травления, отличные от смесей азотной и фтористоводородной кислот, существуют и могут использоваться для специализированных применений.

- Травильные пасты, где раствор смешивают с инертным носителем, обычно используются для обработки выбранных областей, таких как сварные швы.

- Травление включает удаление металла и изменение в визуальной яркости металла.

- Электрополирование — полезная альтернатива травлению.Металлическое удаление достигается, но обычно приводит к яркой, гладкой и более стойкой к коррозии поверхности.

- После тщательной очистки деталь из нержавеющей стали готова для погружения в пассивирующую кислотную ванну.

Можно использовать любой из трех методов — пассивацию азотной кислоты, азотную кислоту с пассивацией дихромата натрия и пассивацию лимонной кислоты. Какой метод к использованию зависит от класса нержавеющей стали и заданных параметров.

Можно использовать любой из трех методов — пассивацию азотной кислоты, азотную кислоту с пассивацией дихромата натрия и пассивацию лимонной кислоты. Какой метод к использованию зависит от класса нержавеющей стали и заданных параметров. - Более устойчивые хромоникелевые марки могут пассивироваться в ванне с азотной кислотой (20% по объему) . Менее стойкие марки нержавеющей стали могут быть пассивированы путем добавления дихромата натрия в ванну с азотной кислотой, чтобы сделать раствор более окисленным и способным образовывать пассивную пленку на поверхности. Другой вариант, используемый вместо азотной кислоты плюс дихромат натрия, заключается в увеличении концентрации азотной кислоты до 50% по объему. Добавление дихромата натрия, и более высокая концентрация азотной кислоты снижают вероятность нежелательной коррозии.

Исторически сложилось, что азотная кислота использовалась для пассивации нержавеющей стали, но в последнее время распространение получило более безопасное и эффективное средство с использованием лимонной кислоты. В отличие от азотной кислоты, составы для пассивирования лимонной кислотой имеет много преимуществ:

В отличие от азотной кислоты, составы для пассивирования лимонной кислотой имеет много преимуществ:

- Лимонная кислота НЕ удаляет другие элементы в сплаве, эффективно ограничивая глубину конечного слоя оксида хрома

- Лимонная кислота НЕ вводит тяжелые металлы (опасные отходы) в ванну

- Лимонная кислота удаляет только железо

- Лимонная кислота намного безопаснее и безвредна для окружающей среды

По материалам зарубежных изданий TERRY A. DEBOLD AND JAMES W. MARTIN

Как пассивировать детали из нержавеющей стали

Пассивирование остается важным шагом в обеспечении максимальной коррозионной стойкости деталей и компонентов, изготовленных из нержавеющей стали. Это может иметь значение между удовлетворительной производительностью и преждевременным отказом. Неправильно выполненная пассивация может вызвать коррозию.

Иногда неправильно понимают процесс пассивации.

Не существует единого мнения о точной механике работы пассивации. Но несомненно, что защитная оксидная пленка присутствует на поверхности пассивной нержавеющей стали до ее изготовления. Эта невидимая пленка считается чрезвычайно тонкой, почти 0,0000001 дюйма толщиной, что примерно в 100 000 раз тоньше человеческого волоса!

Чистая, только что обработанная, полированная или протравленная деталь из нержавеющей стали автоматически приобретает эту оксидную пленку под воздействием кислорода в атмосфере. В идеальных условиях эта защитная оксидная пленка полностью покрывает все поверхности детали.

| Пассивирование предназначено для максимального повышения коррозионной стойкости деталей из нержавеющей стали после механической обработки. |

Однако на практике загрязняющие вещества, такие как заводская грязь или частицы железа от режущих инструментов, могут переноситься на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, эти посторонние частицы могут снизить эффективность оригинальной защитной пленки. Когда это произойдет, может начаться коррозионная атака.

В процессе обработки микроскопическое количество свободного железа может стираться с режущего инструмента и переноситься на поверхность заготовки из нержавеющей стали. При определенных условиях на детали может появиться тонкий налет ржавчины. На самом деле это коррозия инструментальной стали, а не основного металла. Иногда щель на внедренной частице инструментальной стали или продукты ее коррозии могут вызвать коррозию самой детали.

Точно так же мелкие частицы железосодержащей заводской грязи могут прилипать к поверхности детали из нержавеющей стали.

Открытые сульфиды также могут быть проблемой, если их не принимать во внимание. Они появляются в результате добавления серы в нержавеющие стали для улучшения обрабатываемости. Сульфиды улучшают способность сплава образовывать стружку, которая чисто отрывается от режущего инструмента в процессе обработки. Если деталь не пассивирована должным образом, сульфиды могут выступать в качестве инициаторов коррозии на поверхности изготовленного изделия.

В обоих случаях требуется пассивация, чтобы максимизировать естественную коррозионную стойкость нержавеющей стали. Он может удалять поверхностные загрязнения, такие как частицы железосодержащей заводской грязи и частицы железа от режущих инструментов, которые могут образовывать ржавчину или служить очагами коррозии. Кроме того, пассивация также может удалять сульфиды, находящиеся на поверхности легкообрабатываемых нержавеющих сплавов, которые также могут выступать в качестве инициаторов коррозии.

Двухэтапная процедура может обеспечить наилучшую возможную коррозионную стойкость: (1) очистка, основная процедура, но иногда ею пренебрегают, и (2) кислотная ванна или пассивирующая обработка. Первая очисткаУборка всегда должна быть на первом месте. Смазка, охлаждающая жидкость или другой мусор должны быть тщательно удалены с поверхности для достижения наилучшей коррозионной стойкости. Стружку после механической обработки или другую заводскую грязь можно аккуратно стереть с детали. Для удаления механических масел или охлаждающих жидкостей можно использовать коммерческий обезжириватель или чистящее средство. Посторонние вещества, такие как термические оксиды, возможно, придется удалить измельчением или такими методами, как кислотное травление.

Иногда оператор станка может пропустить базовую очистку, ошибочно полагая, что при простом погружении смазанной смазкой детали в кислотную ванну одновременно будут выполняться и очистка, и пассивация.

| |

Еще хуже то, что загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку», как показано на рис. 1. Вместо получения желаемой оксидной пленки с блестящей, чистой, коррозионно-стойкой поверхностью, вспышка Атака вызывает сильное травление или потемнение поверхности — ухудшение самой поверхности, для оптимизации которой предназначена пассивация.

Детали, изготовленные из мартенситных нержавеющих сталей (магнитных, с умеренной коррозионной стойкостью и пределом текучести примерно до 280 тыс.фунтов на кв. дюйм [1930 МПа]) закаливают при высокой температуре, а затем отпускают для обеспечения желаемой твердости и механических свойств. Дисперсионно-твердеющие сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные марки) могут подвергаться обработке на твердый раствор, частичной механической обработке, старению при более низких температурах с последующей чистовой механической обработкой.

| Рис. 1 – Части слева имеют чистые, блестящие, устойчивые к коррозии поверхности после соответствующей пассивации. Детали справа демонстрируют «мгновенную атаку» после обработки в загрязненном пассивирующем растворе. |

В таких случаях перед термической обработкой детали необходимо тщательно очистить обезжиривающим или чистящим средством, чтобы удалить любые следы смазочно-охлаждающей жидкости. В противном случае смазочно-охлаждающая жидкость, оставшаяся на деталях, вызовет чрезмерное окисление. Это состояние может привести к тому, что после удаления окалины кислотными или абразивными методами детали меньшего размера будут покрыты ямками. Если смазочно-охлаждающие жидкости остаются на закаленных деталях, например, в вакуумной печи или в защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости. Пассивирующие ванны После тщательной очистки деталь или компонент из нержавеющей стали готов к погружению в ванну с пассивирующей кислотой.

Более стойкие хромоникелевые марки можно пассивировать в 20% об. азотнокислая ванна ( Рис. 2 ). Как указано в той же таблице, менее стойкие марки нержавеющей стали можно пассивировать, добавляя бихромат натрия в ванну с азотной кислотой, чтобы сделать раствор более окисляющим и способным образовывать пассивирующую пленку на поверхности. Другой вариант, используемый вместо азотной кислоты и дихромата натрия, заключается в увеличении концентрации азотной кислоты до 50% по объему. Добавление дихромата натрия и более высокая концентрация азотной кислоты снижают вероятность нежелательной внезапной атаки. | |

Рисунок 2 – Процедуры пассивации деталей из нержавеющей стали в ваннах с азотной кислотой. |

Пассивация нержавеющих сталей азотной кислотой | |

Классы | Практика пассивации |

| – хромоникелевые сплавы (серия 300) – сплавы с содержанием хрома 17% или более (кроме серии 440) | 20% об. азотная кислота при 120/140°F (49/60°C) в течение 30 минут |

| – Чистые марки хрома (12-14% хрома) – Высокоуглеродистые марки с высоким содержанием хрома (серия 440) – Нержавеющая сталь дисперсионного твердения | 20% об. азотная кислота + 3 унции. на галлон (22 г/литр) дихромата натрия при 120/140°F (49/60°C) в течение 30 минут ИЛИ 50% об.  азотная кислота при 120/140°F (49/60°C) в течение 30 минут азотная кислота при 120/140°F (49/60°C) в течение 30 минут |

Пассивация для свободной механической обработки нержавеющих сталей, включая типы | |

| |

Процедура пассивации нержавеющих сталей, поддающихся механической обработке (также показана на рис. 2), несколько отличается от процедуры, используемой для нержавеющих сталей, не поддающихся механической обработке. Даже обычно эффективные промывки водой могут оставить остатки кислоты в этих разрывах после пассивации. Эта кислота может воздействовать на поверхность детали, если ее не нейтрализовать или не удалить. Нержавеющие сплавы для свободной обработкиДля эффективной пассивации нержавеющей стали, подвергаемой механической обработке, компания Carpenter разработала процесс A-A-A (щелочной-кислотно-щелочной), который нейтрализует захваченную кислоту. Этот метод пассивации может быть выполнен менее чем за два часа. Вот пошаговая процедура: После обезжиривания замочите детали на 30 минут в 5% растворе гидроксида натрия при температуре от 160°F до 180°F (от 71°C до 82°C). № Затем тщательно промойте деталь водой. Затем погрузите деталь на 30 минут в 20% об. раствор азотной кислоты, содержащий 3 унции на галлон (22 г/литр) дихромата натрия при температуре от 120°F до 140°F (от 49°C до 60°C). После извлечения детали из этой ванны промойте ее водой, затем погрузите в раствор гидроксида натрия еще на 30 минут. Снова промойте деталь водой и высушите, завершив пассивацию методом А-А-А. | |

Преимущества использования щелочно-кислотно-щелочного метода показаны на рис. 3. Левый тестовый конус ясно показывает улучшенную поверхность и сопротивление свободной механической обработке нержавеющей стали при пассивации методом А-А-А. Видимый результат обычной пассивации можно увидеть на правом тестовом конусе.

Пассивирование лимонной кислотой становится все более популярным среди производителей, которые хотят избежать использования минеральных кислот или растворов, содержащих дихромат натрия, а также проблем с утилизацией и повышенных опасений по поводу безопасности, связанных с их использованием. | Рис. 3. Тестовый конус слева показывает блестящую поверхность с улучшенной устойчивостью к механической обработке нержавеющей стали при пассивации методом А-А-А. Результат обычной пассивации виден справа. Оба образца подвергались воздействию солевого тумана. |

Хотя пассивация лимонной кислотой предлагает привлекательные экологические преимущества, магазины, добившиеся успеха с пассивацией минеральной кислотой и не испытывающие проблем с безопасностью, могут захотеть не сходить с курса. Может не быть реальной необходимости в изменениях, если у этих производителей чистый цех, оборудование в хорошем состоянии и чистое, охлаждающая жидкость не содержит железосодержащей заводской грязи и процесс, дающий хорошие результаты. Пассивация в ваннах с лимонной кислотой оказалась полезной для большого количества семейств нержавеющих сталей, включая несколько отдельных марок нержавеющей стали, как показано на рис. | |

| (a) pH отрегулирован гидроксидом натрия. (b) См. Рисунок 5 (c) Na 2 Cr 2 O 7 означает добавление 3 унций/гал (22 г/л) бихромата натрия к 20% азотной кислоте. Альтернативой этой смеси является 50% азотная кислота без бихромата натрия. Пассивирующая обработка варьируется в зависимости от содержания хрома и характеристик обрабатываемости сплавов в каждом семействе. Обратите внимание на столбцы, относящиеся к Процессу 1 или Процессу 2. |

| Рис. 5 – Технологические линии с использованием пассивирующей обработки, показанные на рис. 4 (выше). | |

Процесс 1 | Процесс 2 |

|

|

Лабораторные тесты показали, что процедуры пассивации лимонной кислотой были более склонны к «мгновенной атаке», чем процедуры азотной кислоты. Факторы, вызывающие эту атаку, включали чрезмерную температуру ванны, чрезмерное время погружения и загрязнение ванны. Продукты на основе лимонной кислоты, содержащие ингибиторы коррозии и другие добавки (например, смачивающие агенты), которые, как сообщается, снижают чувствительность к «мгновенной атаке», имеются в продаже. Для пассивации фитингов для напитков из нержавеющей стали необходимы специальные процедуры. Критерии ASTM A967 могут быть неприменимы к нержавеющим сталям свободной механической обработки для таких применений. Магазину, которому требуется нержавеющий стержень свободной обработки для фитингов для напитков, может обратиться за технической помощью к своему поставщику нержавеющей стали. Окончательный выбор пассивации будет зависеть от критериев приемлемости, установленных производителем, для которого должны быть изготовлены детали или компоненты. Для получения дополнительной информации см. ASTM A9.67 «Стандартные технические условия на химическую пассивацию деталей из нержавеющей стали». Спецификацию можно найти на www.astm.org. Проверка пассивированных деталейЧасто проводятся испытания для оценки поверхности пассивированных деталей. Вопрос, на который необходимо ответить, звучит так: «Удалила ли пассивация свободное железо и оптимизировала ли коррозионную стойкость сплавов для свободной механической обработки?» Важно, чтобы метод испытаний соответствовал оцениваемому классу. Слишком строгий тест провалит совершенно хороший материал, а слишком мягкий позволит пройти неудовлетворительные части. Нержавеющие стали серии 400, подвергающиеся дисперсионному твердению и механической обработке, лучше всего оценивать в камере, способной поддерживать 100% влажность (образцы влажные) при 95°F (35°C) в течение 24 часов. Критические поверхности должны быть расположены вверху, но под углом 15-20 градусов от вертикали, чтобы с них могла стекать влага. Материал, который был должным образом пассивирован, будет практически свободен от ржавчины, хотя на нем могут быть небольшие пятна. Аустенитные марки нержавеющей стали, не поддающиеся механической обработке, также могут быть оценены с помощью испытания на влажность. При таком испытании на поверхности образцов должны присутствовать жидкие капли воды, выявляющие свободное железо по наличию образования ржавчины. Доступен более быстрый метод с использованием решения ASTM A380, «Стандартная рекомендуемая практика очистки и удаления накипи с деталей, оборудования и систем из нержавеющей стали». Исторически сложилось так, что испытание в 5% солевом тумане при температуре 95°F (35°C) также использовалось для оценки пассивированных образцов. Это испытание, слишком жесткое для некоторых марок, обычно не требуется для подтверждения эффективности пассивации. Что можно и чего нельзя делатьВот некоторые рекомендации, которые помогут вам успешно пройти пассивацию:

|

Рисунок 6. Простой тест титрования для проверки концентрации азотной кислоты в пассивирующей ванне. Этот тест следует проводить через равные промежутки времени.

Концентрация азотной кислоты (в процентах) в пассивирующей ванне может быть определена с помощью этого метода титрования при условии отсутствия чрезмерного загрязнения железом.

Расходные материалы

1. 0,5 н. стандартный раствор гидроксида натрия (имеет ограниченный срок хранения).

2. Фенолфталеин индикаторный раствор.

3. Пипетки 1,0 мл, класс A.

4. Бюретка Шелбаха 25 мл с тефлоновым краном.

5. Опора бюретки и зажим.

6. Кастрюля для отбора проб кислоты.

7. Колбы Эрленмейера на 250 мл.

8. Бутыли для образцов на 4 унции.

Процедура

1. С помощью кастрюли перелейте кислоту из бака в бутыль для проб.

2. Отмерить 1,0 мл раствора азотной кислоты в колбу вместимостью 250 мл, содержащую от 100 до 150 мл воды хорошего качества (достаточно питьевой воды) и несколько капель индикатора фенолфталеина.

3. Встряхните колбу и медленно добавляйте гидроксид натрия из бюретки, пока раствор не станет розовым в течение как минимум полминуты.

Расчет

мл титрования X 3,24 = объемный процент азотной кислоты

ПРИМЕЧАНИЕ: Если пассивирующий раствор содержит дихромат натрия, индикатор фенолфталеин следует исключить, а титрование следует постоянно контролировать (рН-метр) до тех пор, пока не будет достигнуто значение рН 7,0.

*******

Терри А. Деболд и Джеймс В. Мартин

Carpenter Technology Corporation

Рединг, Пенсильвания, США

Как пассивировать оборудование и приборы из нержавеющей стали

Новое оборудование из нержавеющей стали очищается от любых масел и смазок, использованных в процессе изготовления. Затем используется кислота (обычно азотная) для удаления свободного железа с поверхности. Медленно и естественно на поверхности стали образуется пассивный слой, поскольку хром на поверхности вступает в реакцию с кислородом воздуха с образованием оксида хрома. Термин «пассивный» относится к стали, которая теперь неактивна, что чрезвычайно полезно для оборудования, используемого в производстве продуктов питания, напитков, молочной, фармацевтической, косметической продукции и обработки каннабиса.

4Cr + 3O

2 → 2Cr 2 0 3

Этот нереакционноспособный слой невидим и препятствует доступу кислорода к железу толщиной всего в несколько молекул. . Если бы кислород вступал в контакт с железом, железо окислялось бы или ржавело, вызывая нежелательный цвет от желтого до оранжевого или красного, ослабляя сталь, что могло бы привести к ее отслаиванию, что создает риск загрязнения и проблему безопасности.

. Если бы кислород вступал в контакт с железом, железо окислялось бы или ржавело, вызывая нежелательный цвет от желтого до оранжевого или красного, ослабляя сталь, что могло бы привести к ее отслаиванию, что создает риск загрязнения и проблему безопасности.

Влияние повреждения поверхности на обрабатываемые материалы из нержавеющей стали

После установки и эксплуатации оборудования из нержавеющей стали пассивный слой может быть поврежден или удален путем физического истирания (сварка, чистка щеткой, шлифовка, соскабление) или химических реакций. Пассивный слой также может быть ослаблен физическим повреждением из-за расширения и сжатия, вызванного нагревом и охлаждением. Если это повреждение произойдет быстрее, чем пассивный слой сможет восстановиться естественным путем, это приведет к ржавчине.

Процессу естественной регенерации могут помешать обрабатываемые продукты или чистящие химикаты, постоянно контактирующие с поверхностью. Компании, работающие в сфере производства продуктов питания и напитков, а также в области медико-биологических наук, прекрасно осознают, что внутренние поверхности труб и сосудов могут быть повреждены из-за нагрузок, с которыми они контактируют, иногда в течение 24 часов в сутки. Более эффективный пассивный слой можно получить химическими методами.

Более эффективный пассивный слой можно получить химическими методами.

Что такое химическая пассивация?

Химическая пассивация предназначена для обработки оборудования из нержавеющей стали с целью восстановления защитного пассивного оксидного слоя. Это трехэтапный процесс:

Первым этапом является очистка поверхности от всех органических жиров и минеральных или силиконовых масел. Для растворения этих примесей необходимо использовать специальные чистящие средства. Стандартные щелочные продукты, используемые для удаления органических масел и жиров, обычно не подходят для удаления минеральных и силиконовых масел и жиров.

Важно отметить, что поверхность из нержавеющей стали, подлежащая пассивации, должна быть тщательно обезжирена. Это важно. Если смазка останется на поверхности металла, пассивирующая кислота не сможет достичь поверхности металла под смазкой, и эти детали не будут пассивированы.

Этап обезжиривания должен быть подтвержден, как правило, тестом на камфору. Этот тест очень чувствителен к остаткам масла и смазки. Если остатки все еще присутствуют, этап обезжиривания необходимо повторить.

Этот тест очень чувствителен к остаткам масла и смазки. Если остатки все еще присутствуют, этап обезжиривания необходимо повторить.

Вторым этапом является удаление любого свободного железа или соединений железа с поверхности оборудования. Крайне важно удалить примеси железа перед окислением хрома; в противном случае железо создаст локальный участок, где коррозия может продолжиться. Кислота используется для растворения железа и его соединений без нарушения целостности поверхности.

Наконец, окислитель используется для принудительного преобразования металлического хрома на поверхности в форму оксида для создания защитного пассивного слоя на поверхности.

Метод первичной пассивации – азотная кислота

Наиболее часто используемый химический метод пассивации поверхности из нержавеющей стали – это применение азотной кислоты. Азотная кислота является сильной минеральной кислотой и быстро растворяет все соединения железа и другие следы металлов на поверхности. Он также является сильным окислителем и одновременно активирует слой оксида хрома. Несмотря на то, что азотная кислота является сильным химическим веществом, для обеспечения эффективности и полноты реакции используются высокие температуры и длительное время.

Он также является сильным окислителем и одновременно активирует слой оксида хрома. Несмотря на то, что азотная кислота является сильным химическим веществом, для обеспечения эффективности и полноты реакции используются высокие температуры и длительное время.

Диапазоны условий нанесения:

Время: 3–4 часа

Температура: до 80°C/175°F

Концентрация: 20–50 90 90 90 90 % азотной кислоты по объему 08

Примечания

- В этих условиях азотная кислота очень агрессивна к прокладкам. После процедуры пассивации может потребоваться замена прокладок.

- Если поверхность имеет признаки коррозии (например, из-за контакта с морской водой), могут потребоваться более сильные пассивирующие средства на основе плавиковой кислоты.

Альтернативный метод пассивации – лимонная кислота

Лимонная кислота иногда используется для пассивирования нержавеющей стали. Помимо того, что он эффективен для удаления железа и его соединений с поверхностей, он более безопасен в использовании, чем азотная кислота, поддается биологическому разложению, вызывает меньше проблем со сточными водами, а также используется в качестве пищевого ингредиента. Но он не является окислителем и не достигает второго этапа классической пассивации и полагается на естественное окисление воздухом.

Помимо того, что он эффективен для удаления железа и его соединений с поверхностей, он более безопасен в использовании, чем азотная кислота, поддается биологическому разложению, вызывает меньше проблем со сточными водами, а также используется в качестве пищевого ингредиента. Но он не является окислителем и не достигает второго этапа классической пассивации и полагается на естественное окисление воздухом.

Диапазоны условий нанесения:

Время: 5 часов

Температура: от температуры окружающей среды до умеренного нагрева

Концентрация: 12 % по весу

4 Примечание:

- Дихромат мощный окислитель, который иногда добавляют для улучшения окисления хрома. Дихромат токсичен и не допускается к промышленным стокам, поэтому большинство компаний избегают его использования.

Когда пассивировать

Не существует простого правила, чтобы узнать, когда нужно пассивировать часть оборудования. Поверхности всегда следует пассивировать перед первым использованием или после любой модификации или ремонта оборудования. Текущая потребность будет варьироваться в зависимости от того, как используется оборудование и повреждена ли поверхность. Некоторые компании выбирают пассивацию технологического оборудования один раз в год в качестве плановой процедуры технического обслуживания. Другим компаниям необходимо делать это чаще, потому что они перерабатывают кислые продукты с высоким содержанием хлоридов и агрессивно воздействуют на нержавеющую сталь (сальса, томатный сок и т. д.).

Поверхности всегда следует пассивировать перед первым использованием или после любой модификации или ремонта оборудования. Текущая потребность будет варьироваться в зависимости от того, как используется оборудование и повреждена ли поверхность. Некоторые компании выбирают пассивацию технологического оборудования один раз в год в качестве плановой процедуры технического обслуживания. Другим компаниям необходимо делать это чаще, потому что они перерабатывают кислые продукты с высоким содержанием хлоридов и агрессивно воздействуют на нержавеющую сталь (сальса, томатный сок и т. д.).

На перерабатывающих предприятиях, использующих воду с естественным высоким содержанием хлоридов, может потребоваться более частая пассивация, поскольку хлорид разрушает защитный слой. Известно, что фармацевтические компании, использующие сверхчистую воду для инъекций, проводят пассивацию 4 раза в год, потому что вода высокой чистоты оказывает жесткое воздействие на поверхностный слой!

Компании часто прибегают к пассивации, когда замечают образование отложений железа на нержавеющей стали, а источником железа не является вода.

Это метод после изготовления, позволяющий максимально повысить внутреннюю коррозионную стойкость нержавеющего сплава, из которого была изготовлена заготовка. Это не средство для удаления накипи и не что-то вроде слоя краски.

Это метод после изготовления, позволяющий максимально повысить внутреннюю коррозионную стойкость нержавеющего сплава, из которого была изготовлена заготовка. Это не средство для удаления накипи и не что-то вроде слоя краски.

Хотя металл может казаться блестящим в состоянии после механической обработки, невидимые частицы свободного железа могут привести к ржавчине на поверхности после воздействия атмосферы.

Хотя металл может казаться блестящим в состоянии после механической обработки, невидимые частицы свободного железа могут привести к ржавчине на поверхности после воздействия атмосферы.

Этого не бывает. Вместо этого загрязняющая смазка вступает в реакцию с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

Этого не бывает. Вместо этого загрязняющая смазка вступает в реакцию с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

В современной практике можно использовать любой из трех подходов – пассивация азотной кислотой, пассивация азотной кислотой с бихроматом натрия и пассивация лимонной кислотой. Выбор ванны и состава зависит от марки нержавеющей стали и установленных критериев приемлемости.

В современной практике можно использовать любой из трех подходов – пассивация азотной кислотой, пассивация азотной кислотой с бихроматом натрия и пассивация лимонной кислотой. Выбор ванны и состава зависит от марки нержавеющей стали и установленных критериев приемлемости. Методы различаются в зависимости от содержания хрома в обрабатываемых сплавах, не поддающихся механической обработке, и в соответствии с характеристиками обрабатываемости конкретно определенных сплавов.

Методы различаются в зависимости от содержания хрома в обрабатываемых сплавах, не поддающихся механической обработке, и в соответствии с характеристиками обрабатываемости конкретно определенных сплавов. Это связано с тем, что сульфиды серосодержащих марок, пригодных для свободной обработки, частично или полностью удаляются во время пассивации в типичной ванне с азотной кислотой, создавая микроскопические неоднородности на поверхности обрабатываемой детали.

Это связано с тем, что сульфиды серосодержащих марок, пригодных для свободной обработки, частично или полностью удаляются во время пассивации в типичной ванне с азотной кислотой, создавая микроскопические неоднородности на поверхности обрабатываемой детали.

Лимонная кислота считается экологически чистой во всех отношениях. Он входит в список GRAS (обычно считается безопасным), составленный FDA как материал, безопасный для людей.

Лимонная кислота считается экологически чистой во всех отношениях. Он входит в список GRAS (обычно считается безопасным), составленный FDA как материал, безопасный для людей. 4. Для удобства включены обычные методы пассивации азотной кислотой, показанные на рис. 3. Обратите внимание, что более старые рецептуры азотной кислоты указаны в объемных процентах, а новые концентрации лимонной кислоты указаны в массовых процентах. При выполнении этих процедур важно отметить, что тщательный баланс времени погружения, температуры ванны и концентрации имеет решающее значение, чтобы избежать описанной ранее «внезапной атаки».

4. Для удобства включены обычные методы пассивации азотной кислотой, показанные на рис. 3. Обратите внимание, что более старые рецептуры азотной кислоты указаны в объемных процентах, а новые концентрации лимонной кислоты указаны в массовых процентах. При выполнении этих процедур важно отметить, что тщательный баланс времени погружения, температуры ванны и концентрации имеет решающее значение, чтобы избежать описанной ранее «внезапной атаки». Как показано на Рис. 5 , Процесс 1 включает пять этапов – очистка и обезжиривание, промывка, пассивация, промывка и сушка. Процесс 2 включает семь этапов: очистка и обезжиривание, промывка, пассивация, промывка, нейтрализация, промывка и сушка.

Как показано на Рис. 5 , Процесс 1 включает пять этапов – очистка и обезжиривание, промывка, пассивация, промывка и сушка. Процесс 2 включает семь этапов: очистка и обезжиривание, промывка, пассивация, промывка, нейтрализация, промывка и сушка.

Поперечное сечение обычно является наиболее критической поверхностью, особенно для сплавов, поддающихся свободной обработке. Одной из причин этого является то, что сульфиды, вытянутые в направлении выработки, пересекают эту поверхность.

Поперечное сечение обычно является наиболее критической поверхностью, особенно для сплавов, поддающихся свободной обработке. Одной из причин этого является то, что сульфиды, вытянутые в направлении выработки, пересекают эту поверхность. Этот тест состоит из смазывания детали раствором сульфата меди/серной кислоты, сохранения влаги в течение шести минут и наблюдения за наличием медного покрытия. В качестве альтернативы деталь можно погрузить в раствор на шесть минут. Меднение происходит, если железо растворено. Это испытание не следует применять к поверхностям деталей, используемых в пищевой промышленности. Кроме того, его не следует использовать для мартенситных или ферритных нержавеющих сталей с низким содержанием хрома серии 400, поскольку вероятны ложноположительные результаты.

Этот тест состоит из смазывания детали раствором сульфата меди/серной кислоты, сохранения влаги в течение шести минут и наблюдения за наличием медного покрытия. В качестве альтернативы деталь можно погрузить в раствор на шесть минут. Меднение происходит, если железо растворено. Это испытание не следует применять к поверхностям деталей, используемых в пищевой промышленности. Кроме того, его не следует использовать для мартенситных или ферритных нержавеющих сталей с низким содержанием хрома серии 400, поскольку вероятны ложноположительные результаты.

Высокоуглеродистые и высокохромистые мартенситные марки должны быть закалены, чтобы стать устойчивыми к коррозии. Пассивирование часто выполняется после последующего отпуска с использованием температуры, поддерживающей коррозионную стойкость.

Высокоуглеродистые и высокохромистые мартенситные марки должны быть закалены, чтобы стать устойчивыми к коррозии. Пассивирование часто выполняется после последующего отпуска с использованием температуры, поддерживающей коррозионную стойкость.