Паяльная кислота гост: Кислота паяльная ортофосфорная для пайки по оптовой цене от 25 рублей в интернет магазине Мегаопт

alexxlab | 12.03.1988 | 0 | Разное

ГОСТ 23178-78 Флюсы паяльные высокотемпературные фторборатно- и боридно-галогенидные. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ФЛЮСЫ

ПАЯЛЬНЫЕ ВЫСОКОТЕМПЕРАТУРНЫЕ

ФТОРБОРАТНО –

И БОРИДНО – ГАЛОГЕНИДНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23178 – 78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ФЛЮСЫ ПАЯЛЬНЫЕ ВЫСОКОТЕМПЕРАТУРНЫЕ ФТОРБОРАТНО – И БОРИДНО – ГАЛОГЕНИДНЫЕ Технические условия High – temperature fluoroborate and boride halogenide fluxes for soldering. | ГОСТ |

Дата введения 01.01.80

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на паяльные высокотемпературные фторборатно – и боридно – галогенидные флюсы, предназначенные для пайки конструкционных и нержавеющих сталей, меди, жаропрочных и медных сплавов.

(Измененная редакция, Изм. № 2, 3).

1. МАРКИ

1.1. Флюсы изготовляют следующих марок: ПВ200, ПВ201, ПВ209, ПВ209Х и ПВ284Х. Назначение флюсов приведено в обязательном приложении 1. Соответствие обозначений старых и новых марок флюсов приведено в обязательном приложении 2.

Флюсы марок ПВ200, ПВ201 и ПВ209 получают путем механического смешения компонентов, флюсы марок ПВ209Х и ПВ284Х – путем химического взаимодействия компонентов.

Коды ОКП приведены в обязательном приложении 3.

Примечание. В обозначении марок буквы означают П – паяльный, В – высокотемпературный, далее цифровое обозначение марки флюса, X – получен химическим взаимодействием.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а. Флюсы паяльные должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Введен дополнительно, Изм. № 2).

2. 1. Компонентный состав каждой марки флюса должен соответствовать указанному в табл. 1.

1. Компонентный состав каждой марки флюса должен соответствовать указанному в табл. 1.

Таблица 1

| Марка флюса | Массовая доля вещества, % | ||||||||

Бура (Na2B4O7) | Калий фтористый (KF) | Кислота борная (Н 3ВО3) | Бора окись (В2О3) | Кальций фтористый (CaF2) | Калий тетрафторборат (KBF)4 | Калий гидрат окиси (КОН) | Кислота фтористоводородная (HF) | Лигатура (Аl – Cu – Mg) | |

ПВ200 | От 18 до 20 | – | – | От 65 до 67 | От 14 до 16 | – | – | – | – |

ПВ201 | От 11 до 13 | – | – | От 76 до 78 | От 9,5 до 10,5 | – | – | – | От 0,9 до 1,1 |

ПВ209 | – | От 41 до 43 | – | От 34 до 36 | – | От 22 до 24 | – | – | – |

ПВ209Х | – | – | От 34,8 до 36,8 | – | – | – | От 27,9 до 29,9 | От 34,3 до 36,3 | – |

ПВ284Х | От 29 до 31 | От 25 до 27 | От 43 до 45 | ||||||

Примечание.

№ 1, 3).

№ 1, 3).2.2. Химический состав флюсов должен соответствовать указанному в табл. 2.

Таблица 2

| Марка флюса | Массовая доля элемента, % | ||||||||

Бор | Фтор | Калий | Натрий | Кальций | Кислород | Магний | Медь | Алюминий | |

ПВ200 | От 23,9 до 25,3 | От 6,8 до 7,8 | – | От 3,9 до 4,7 | От 7,2 до 82 | От 54,0 до 58,2 | – | – | – |

ПВ201 | От 25,8 до 27,2 | От 4,5 до 5,1 | – | От 2,3 до 3,1 | От 4,8 до 5,4 | От 58,1 до 61,7 | От 0,03 до 0,05 | От 0,43 до 0,53 | От 0,43 до 0,53 |

ПВ209 | От 12,3 до 13,3 | От 26,7 до 28,5 | От 33,5 до 36,4 | – | От 21,8 до 27,5 | – | – | – | |

ПВ209Х | От 12,3 до 13,3 | От 26,7 до 28,5 | От 33,5 до 36,4 | – | – | От 21,8 до 27,5 | – | – | – |

ПВ284Х | От 10,7 до 11,7 | От 34,6 до 36,6 | От 34,0 до 37,0 | – | – | От 14,7 до 20,7 | – | – | – |

Примечание. По требованию потребителя во флюсе ПВ 284Х массовая доля фтора должна быть не менее 32,0 %.

По требованию потребителя во флюсе ПВ 284Х массовая доля фтора должна быть не менее 32,0 %.

(Измененная редакция, Изм. № 3).

2.3. Площадь растекания припоя с испытуемым флюсом на нержавеющей стали марки 12Х18Н9Т должна быть не менее:

для флюсов марок ПВ200, ПВ201, ПВ209 и ПВ209Х – 3,5 см2;

для флюса марки ПВ284Х – 2 см2.

2.4. Флюсы каждой марки изготовляют в виде однородного сыпучего мелкокристаллического порошка белого или сероватого цвета без включений крупинок, комков и инородных частиц.

2.5. Флюсы гигроскопичны. Массовая доля влаги во флюсах не должна быть более 0,5%.

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Предельно допустимая концентрация (ПДК) компонентов флюса по ГОСТ 12.1.005 – 84 и перечню ПДК вредных веществ в воздухе рабочей зоны, класс опасности по ГОСТ 12.1.007 – 76 приведены в табл. 2а.

Компоненты флюсов пожаро – и взрывобезопасны.

Таблица 2а

| Компонент флюса | ПДК, мг/м3 | Класс опасности |

Бура | 10 | 3 |

Калий фтористый | 0,2 | 2 |

Калий тетрафторборат | 0,5 | 2 |

Кислота борная | 10 | 3 |

Калия гидроокись | 0,5 | 2 |

Фтористый водород фтористоводородной кислоты | 0,1 | 1 |

Бора окись | 5 | 3 |

Кальций фтористый | 0,5 | 2 |

2а. 2. Контроль за содержанием вредных веществ в воздухе рабочей зоны проводят по ГОСТ 12.1.005 – 84.

2. Контроль за содержанием вредных веществ в воздухе рабочей зоны проводят по ГОСТ 12.1.005 – 84.

2а.3. Производственные помещения, в которых выполняют работы с флюсами, должны быть оборудованы общеобменной приточно – вытяжной вентиляцией по ГОСТ 12.4.021 – 75.

Рабочие места при использовании флюсов должны быть оборудованы местной вытяжной вентиляцией.

2а.4. Работы с флюсами необходимо выполнять, соблюдая средства индивидуальной защиты, спецодежду – по ГОСТ 12.4.045 – 87 или ГОСТ 12.4.131 – 83; спецобувь – по ГОСТ 12.4.164 – 85 или ГОСТ 12.4.050 – 78; средства защиты рук – по ГОСТ 12.4.010 – 75.

Разд. 2а (Введен дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки – по ГОСТ 3885 – 73. Масса партии не должна превышать 500 кг.

Партия флюсов должна сопровождаться документом о качестве, содержащим.

товарный знак или наименование и товарный знак предприятия – изготовителя;

результаты испытаний;

номер партии;

массу нетто, кг,

количество мест;

дату изготовления;

обозначение настоящего стандарта.

(Измененная редакция, Изм. № 2, 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. (Исключен, Изм. № 2).

4.2. Общие требования к методам аналитического контроля

4.2.1. Отбор проб проводят по ГОСТ 3885 – 73. Масса средней пробы должна быть не менее 0,5 кг.

4.2.2. Химический состав флюсов определяют параллельно по двум навескам.

4.2.3. (Исключен, Изм. № 2).

4.3. Определение содержания бора

4.3.1. Аппаратура, реактивы, растворы

Глицерин по ГОСТ 6259 – 75, разбавленный 1:1, нейтрализованный по фенолфталеину раствором гидроокиси натрия концентрации 0,1 моль/дм3.

Кальций хлористый 6 – водный, х. ч., 25 % – ный раствор.

Кислота серная по ГОСТ 4204 – 77, 15 % – ный раствор.

Кислота соляная по ГОСТ 3118 – 77, х. ч., раствор концентрации 1 моль/дм3.

Вода дистиллированная, не содержащая углекислоты, готовят по ГОСТ 4517 – 87.

Д ( – ). Маннит по ГОСТ 8321 – 74.

Метиловый оранжевый парадиметиламиноазобензолсульфокислый натрий, 0,1 % – ный раствор.

Натрия гидроокись по ГОСТ 4328 – 77, растворы концентрации 1 моль/дм3, 0,1 моль/дм3 и 12 % – ный раствор.

Сахар – рафинад по ГОСТ 22 – 78.

Сахар инвертированный, раствор; готовят следующим образом: 3 кг сахара растворяют в 1 дм3 воды, осторожно нагревая смесь до начала кипения; к полученному раствору приливают 25 см3 раствора серной кислоты, тщательно перемешивают в течение 1 мин и добавляют 1,5 дм3 воды, содержащей 25 см3 12 % – ного раствора гидроокиси натрия. Охлажденный раствор должен быть бесцветным и нейтральным по фенолфталеину.

Спирт этиловый ректификованный технический по ГОСТ 18300 – 87, высшего сорта.

Фенолфталеин, 1 % – ный спиртовой раствор.

Весы лабораторные общего назначения по ГОСТ 24104 – 88.

Бюретка 5 – 2 – 50 по ГОСТ 20292 – 74.

Бюретка 3 – 2 – 50 по ГОСТ 20292 – 74.

Капельница ЗП – 150ХС по ГОСТ 25336 – 82.

Колба Кн – 2 – 250 – 34 ТХС по ГОСТ 25336 – 82.

Мензурка 100 по ГОСТ 1770 – 74.

Стаканчик СВ – 14/8 по ГОСТ 25336 – 82.

(Измененная редакция, Изм. № 3).

4.3.2. Проведение анализа

Около 1 г препарата взвешивают с погрешностью не более 0,0002 г, помещают в коническую колбу вместимостью 250 см3. Флюсы марок ПВ200 и ПВ201 растворяют при перемешивании в 70 см3 горячей воды, к навескам флюса остальных марок прибавляют по 50 см3 раствора хлористого кальция. Соединяют колбу с обратным холодильником и умеренно кипятят содержимое в течение 20 мин, охлаждают, промывают холодильник водой, присоединяя промывные воды к анализируемому раствору.

К раствору с осадком прибавляют одну каплю метилового оранжевого и осторожно, по каплям, нейтрализуют растворы, полученные в результате растворения флюсов марок ПВ200 и ПВ201 1 моль/дм3 раствором соляной кислоты. Растворы, полученные в результате растворения флюсов остальных марок, нейтрализуют 1 моль/дм3 раствором гидроокиси натрия.

К нейтральному раствору прибавляют 40 см3 раствора сахара или 10,00 г маннита, или 75 см3 раствора глицерина, перемешивают и через 10 – 15 мин прибавляют 5 – 6 капель раствора фенолфталеина, после чего титруют 1 моль/дм3 раствором гидроокиси натрия до появления розовой окраски, затем прибавляют еще 20 см3 раствора сахара или 2,00 г маннита, или 25 см3 раствора глицерина и в случае обесцвечивания раствора снова титруют до появления розовой окраски.

Эту операцию повторяют до тех пор, пока окраска раствора не перестанет исчезать при добавлении новых порций сахара, маннита или глицерина.

Эту операцию повторяют до тех пор, пока окраска раствора не перестанет исчезать при добавлении новых порций сахара, маннита или глицерина.4.3.3. Обработка результатов

Массовую долю бора (X) в процентах вычисляют по формуле

где V – объем точно раствора гидроокиси натрия концентрации 1 моль/дм3, израсходованный на титрование, см3;

m – масса анализируемого флюса, г;

0,010811 – количество бора, соответствующее 1 см3 1 моль/дм3 раствора гидроокиси натрия, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми, а также между результатами двух анализов при Р = 0,95 не должны превышать 0,3 %.

4.3.1 – 4.3.3. (Измененная редакция, Изм. № 3).

4.4. Определение содержания фтора во флюсах марок ПВ200 и ПВ201.

4.4.1. Аппаратура, реактивы и растворы

Фотоэлектроколориметр типа ФЭК – 57 или аналогичный прибор.

Арсеназо – 1, ч.д.а., 0,01 % – ный водный раствор, годен к употреблению через сутки после приготовления. Срок хранения раствора – 10 суток.

Вода дистиллированная по ГОСТ 6709 – 72.

Калий углекислый – натрий углекислый по ГОСТ 4332 – 76, ч.д.а.

Кислота соляная по ГОСТ 3118 – 77, х.ч.

Раствор, содержащий фтор, готовят и разбавляют по ГОСТ 4212 – 76.

Цирконил азотнокислый, ч.д.а.

Раствор готовят следующим образом: 0,334 г цирконила азотнокислого помещают в стакан вместимостью 500 см3, прибавляют по 150 см3 37 % – ного раствора соляной кислоты и воды.

Кислоту и воду добавляют порциями по 30 см3 поочередно, нагревают до полного растворения в течение 20 мин, охлаждают, переносят в мерную колбу вместимостью 1000 см3, доводят объем раствора водой до метки и перемешивают.

Воронка В – 36 – 80 ХС по ГОСТ 25336 – 82.

Колбы 1 – 100 – 2,1 – 250 – 2 по ГОСТ 1770 – 74.

Пипетка 5 – 2 – 1, 5 – 2 – 2, 7 – 2 – 5, 7 – 2 – 10 по ГОСТ 20292 – 74.

Печь муфельная с терморегулятором, обеспечивающим температуру до 1000 °С.

Стакан Н – 1 – 250 ТХС по ГОСТ 25336 – 82.

Тигель платиновый 100 – 7 по ГОСТ 6563 – 75.

Крышка платиновая 101 – 7 по ГОСТ 6563 – 75.

Фильтр обеззоленный «синяя лента».

Цилиндр 3 – 50 по ГОСТ 1770 – 74.

(Измененная редакция, Изм № 1, 3).

4.4.2. Построение градуировочного графика

В мерные колбы вместимостью 100 см3 помещают растворы, содержащие 0,02; 0,04; 0,06 и 0,08 мг фтора, 20 см3 воды, прибавляют по 0,2 см3 раствора соляной кислоты, по 2 см3 раствора азотнокислого цирконила, перемешивают, прибавляют по 10 см3 раствора арсеназо – 1, доводят объемы растворов водой до метки и вновь перемешивают.

Одновременно готовят раствор контрольного опыта, содержащий в том же объеме 0,86 см3 раствора соляной кислоты и 10 см3 раствора арсеназо – 1.

Через 20 мин растворы фотометрируют относительно раствора контрольного опыта в кюветах с толщиной поглощающего свет слоя 50 мм при длине волны ~597 нм. По полученным данным строят градуировочный график, откладывая на оси абсцисс количество фтора в миллиграммах, а на оси ординат – соответствующие им значения величин светопропускания.

По полученным данным строят градуировочный график, откладывая на оси абсцисс количество фтора в миллиграммах, а на оси ординат – соответствующие им значения величин светопропускания.

4.4.3. Проведение анализа

0,05 г флюса взвешивают с погрешностью не более 0,0002 г, помещают в платиновый тигель, прибавляют 1 г калия углекислого – натрия углекислого безводного, взвешенного с погрешностью не более 0,01 г, и сплавляют в муфеле при 850 – 900 °С в течение 20 – 25 мин. В охлажденный тигель наливают горячую воду (1/2 г объема тигля) и ставят на слабо нагретую плитку; в этом случае плав быстро отделяется от дна тигля.

Содержимое тигля количественно переносят в стакан вместимостью 200 см3, выщелачивают плав 100 см3 горячей воды. Кусочки плава разбивают стеклянной палочкой. Для переведения фторидов в раствор последний нагревают почти до кипения и после охлаждения переводят в мерную колбу вместимостью 250 см3, затем доводят водой до метки, перемешивают, фильтруют через сухой двойной плотный фильтр в сухую колбу, отбрасывая первые порции фильтрата. 4 см3 раствора флюса марки ПВ200 или 5 см3 раствора флюса марки ПВ201 помещают в мерную колбу вместимостью 100 см3, прибавляют 20 см3 воды, 0,2 см3 раствора соляной кислоты, 2 см3 раствора азотнокислого цирконила, прибавляют 10 см3 раствора арсеназо – 1, перемешивают, доводят до метки водой и вновь перемешивают.

4 см3 раствора флюса марки ПВ200 или 5 см3 раствора флюса марки ПВ201 помещают в мерную колбу вместимостью 100 см3, прибавляют 20 см3 воды, 0,2 см3 раствора соляной кислоты, 2 см3 раствора азотнокислого цирконила, прибавляют 10 см3 раствора арсеназо – 1, перемешивают, доводят до метки водой и вновь перемешивают.

Одновременно готовят раствор контрольного опыта и два раствора сравнения, содержащие 0,05 и 0,06 мг фтора (для проверки градуировочного графика). Через 20 мин испытуемый раствор и растворы сравнения фотометрируют относительно раствора контрольного опыта.

4.4.2, 4.4.3. (Измененная редакция, Изм. № 1).

4.4.4. Обработка результатов

Массовую долю фтора (X1)в процентах вычисляют по формуле

где С – содержание фтора, найденное по градуировочному графику, мг;

m – масса флюса, взятая для фотометрирования, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми, а также между результатами двух анализов при Р = 0,95 не должны превышать 0,3 %.

4.5. Определение содержания фтора во флюсах марок ПВ209, ПВ209Х и ПВ284Х

4.5.1. Аппаратура, реактивы, растворы

Вода дистиллированная по ГОСТ 6709 – 72. Вода дистиллированная, насыщенная кальцием фтористым, готовят растворением 0,20 г фтористого кальция в 1 дм3 дистиллированной воды. Отстоявшийся раствор фильтруют через фильтрующий тигель.

Кальций хлористый 6 – водный, х.ч., 25 % – ный раствор.

Натрий уксуснокислый по ГОСТ 199 – 78, х.ч.

Фильтры стеклянные и изделия с фильтрами по ГОСТ 25336 – 82, типа ТФ ПОР10 или ПОР 16.

Весы лабораторные общего назначения по ГОСТ 24104 – 88.

Электрошкаф сушильный, обеспечивающий поддержание температуры 105 – 110 °С.

Кальций фтористый.

Крышка к тиглю 4 – 1 по ГОСТ 9147 – 80.

Мензурка 50 по ГОСТ 1770 – 74.

Стаканы В – 1 – 100 ТХС и СВ – 14/8 по ГОСТ 25336 – 82.

4.5.2. Проведение анализа

Около 0,5 г флюса марки ПВ209 или ПВ209Х или около 0,3 г флюса марки ПВ284Х взвешивают с погрешностью не более 0,0002 г, помещают в стакан вместимостью 100 см3, прибавляют 50 см3 раствора хлористого кальция и кипятят 15 – 20 мин, поддерживая первоначальный объем добавлением горячей воды. К кипящему раствору прибавляют 3,00 г уксуснокислого натрия, кипятят 3 – 5 мин до просветления раствора, снимают стакан с раствором с плитки и отфильтровывают осадок через фильтрующий тигель, предварительно высушенный до постоянной массы и взвешенный с погрешностью не более 0,0002 г. Осадок на фильтре трижды промывают холодной водой, насыщенной кальцием фтористым, обмывая при этом стенки стакана. Тигель помещают в сушильный шкаф и сушат до постоянной массы при 105 – 110 °С.

К кипящему раствору прибавляют 3,00 г уксуснокислого натрия, кипятят 3 – 5 мин до просветления раствора, снимают стакан с раствором с плитки и отфильтровывают осадок через фильтрующий тигель, предварительно высушенный до постоянной массы и взвешенный с погрешностью не более 0,0002 г. Осадок на фильтре трижды промывают холодной водой, насыщенной кальцием фтористым, обмывая при этом стенки стакана. Тигель помещают в сушильный шкаф и сушат до постоянной массы при 105 – 110 °С.

4.5.3. Обработка результатов

Массовую долю фтора (Х2)в процентах вычисляют по формуле

где т – масса осадка после высушивания, г;

т1 – масса навески флюса, г;

0,487 – коэффициент пересчета массы фтористого кальция на массу фтора.

За результат анализа принимают среднее арифметическое результатов трех параллельных определений, допускаемое расхождение между которыми, а также между результатами двух анализов при Р = 0,95 не должно превышать 0,8 %. При этом предельно допускаемое значение результата анализа по фтору для флюсов марок ПВ209 и ПВ209Х должно находиться в интервале 26,7 – 28,5 %, для флюса марки ПВ284Х – в интервале 34,6 – 36,6 %.

4.6. Определение содержание калия, натрия и кальция

Содержание калия, натрия и кальция в флюсах определяют методом фотометрии пламени.

Метод основан на возбуждении и регистрации эмиссионного спектра пробы, вводимой в виде аэрозоля в воздушно – ацетиленовое пламя.

4.6.1. Аппаратура, реактивы, растворы

Спектрограф ИСП – 51 с фотоэлектрической приставкой ФЭП – 1.

Фотоумножители типа ФЭУ – 97 или ФЭУ – 62 или другие фотоэлектронные умножители, чувствительные к видимой и инфракрасной области спектра; допускается использование других приборов, обеспечивающих аналогичную чувствительность и точность.

Стабилизатор высоковольтный типа БВ – 2 или другой аналогичный прибор.

Потенциометр электронный типа КСП – 4.

Ацетилен растворенный и газообразный технический по ГОСТ 5457 – 75, очищают серной кислотой.

Воздух сжатый по ГОСТ 17433 – 80.

Вода дистиллированная по ГОСТ 6709 – 72.

Кислота соляная по ГОСТ 14261 – 77, особой чистоты.

Кислота серная по ГОСТ 14262 – 78, особой чистоты.

Натрий хлористый по ГОСТ 4233 – 77, х.ч., перекристаллизованный, 20 и 2 % – ные растворы.

Растворы солей калия, натрия и кальция с содержанием натрия и кальция 0,1 мг/см3 – раствор А и с содержанием калия 0,1 мг/см3 – раствор Б готовят по ГОСТ 4212 – 76. Все исходные растворы и растворы сравнения хранят в полиэтиленовой посуде.

Весы лабораторные общего назначения по ГОСТ 24104 – 88.

Колбы мерные 1 – (100, 1000) – 2 по ГОСТ 1770 – 74.

Пипетки 4 – 2 – 2, 6 – 2 – (5, 10) по ГОСТ 20292 – 74.

Склянка СПЖ – 250 по ГОСТ 25336 – 82.

Тигли фарфоровые по ГОСТ 9147 – 80.

Цилиндр 1 – (10, 25) по ГОСТ 1770 – 74.

Бумага масштабно – координатная по ГОСТ 334 – 73.

Калька бумажная по ГОСТ 892 – 89.

Лента диаграммная по ГОСТ 7826 – 82.

4.6.2. Подготовка к анализу

Анализируемые растворы готовят следующим образом: 0,5 г флюса взвешивают с погрешностью не более 0,001 г, помещают в стакан, прибавляют 20 см3 воды, 5 см3 раствора соляной кислоты и растворяют при нагревании в течение 15 мин.

Полученный раствор охлаждают, переводят в мерную колбу вместимостью 100 см3, доводят объем раствора водой до метки и тщательно перемешивают. Аликвотные части раствора разбавляют в необходимое число раз (табл. 3). Разбавление в 200 раз осуществляют 2 % – ным раствором хлористого натрия.

Таблица 3

| Определяемый элемент | Марка флюсов | |||

ПВ200 | ПВ201 | ПВ209, ПВ209Х | ПВ284Х | |

Калий | – | – | 200 | 200 |

Натрий | 25 | 25 | – | – |

Кальций | 50 | 50 | – | – |

Примечание. При растворении флюса марки ПВ201 допускается образование в растворе осадка из – за присутствия лигатуры.

Растворы сравнения готовят следующим образом: в пять мерных колб вместимостью 100 см3 приливают по 25 см3 воды и указанные в табл. 4 объемы раствора А, доводят водой до метки и перемешивают.

Таблица 4

| Количество раствора, см3 | Содержание щелочных металлов в растворе сравнения, мг/100 см3 | Содержание щелочных металлов в растворе сравнения (в пересчете на флюс), % | |||||

А | Б | Натрий | Кальций | Калий | Натрий | Кальций | Калий |

2,0 | 5,0 | 0,2 | 0,2 | 0,5 | 1,0 | 2,0 | 20,0 |

4,0 | 6,0 | 0,4 | 0,4 | 0,6 | 2,0 | 4,0 | 24,0 |

6,0 | 7,0 | 0,6 | 0,6 | 0,7 | 3,0 | 6,0 | 28,0 |

8,0 | 8,0 | 0,8 | 0,8 | 0,8 | 4,0 | 8,0 | 32,0 |

10,0 | 9,0 | 1,0 | 1,0 | 0,9 | 5,0 | 10,0 | 36,0 |

– | 10,0 | – | – | 1,0 | – | – | 40,0 |

Для определения содержания калия во флюсах марок ПВ209, ПВ209Х, ПВ284Х в шесть мерных колб вместимостью по 100 см3 приливают по 25 см3 воды, по 10 см3 20 % – ного раствора хлористого натрия и указанные в табл. 4 количества раствора Б; доводят водой до метки и перемешивают.

4 количества раствора Б; доводят водой до метки и перемешивают.

4.4.4, 4.5 – 4.6.2. (Измененная редакция, Изм. № 3).

4.6.3. Проведение анализа

Сравнивают интенсивность излучения резонансных линий: Na – 589,0 – 589,6 нм; Ca – 422,7 нм; К – 766,6 нм, возникающих в спектре пламени воздух – ацетилен при введении в него анализируемых растворов и растворов сравнения. На подготовленном к работе приборе последовательно фотометрируют воду, применяемую для приготовления растворов, анализируемые растворы и растворы сравнения в порядке возрастания содержания в них калия, натрия, кальция.

Затем растворы фотометрируют в обратной последовательности, начиная с максимального содержания калия, натрия и кальция, учитывая в качестве поправки отсчет, полученный при фотометрировании воды. Вычисляют среднее арифметическое значение интенсивности излучения для каждого раствора.

4.6.4. Обработка результатов

По полученным данным для растворов сравнения строят градуировочные графики, откладывая на оси ординат значения интенсивности излучения, на оси абсцисс – процентное содержание калия (натрия и кальция).

Содержание калия, натрия, кальция в анализируемых флюсах находят по градуировочным графикам. За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между результатами параллельных определений и результатами двух анализов при Р = 0,95 не должны превышать значений, указанных в табл. 5.

Таблица 5

| Определяемый элемент | Интервал определяемых массовых долей | Допускаемое расхождение, % |

Калий | 33,5 – 37,0 | 3 |

Натрий | 2,3 – 4,7 | 0,6 |

Кальций | 4,8 – 8,2 | 0,6 |

Предельно допустимые значения результатов анализа по каждому элементу для флюсов всех марок должны находиться в пределах, указанных в табл. 2.

(Измененная редакция, Изм. № 3).

№ 3).

4.7. Определение содержания алюминия

4.7.1. Реактивы и растворы

Бумага индикаторная универсальная, pH 1 – 10.

Буферные растворы с величиной pH 5,5 – 6,0 готовят по ГОСТ 10398 – 76.

Вода дистиллированная по ГОСТ 6709 – 72.

Ксиленоловый оранжевый, индикатор, 0,1 % – ный раствор.

Кислота соляная по ГОСТ 3118 – 77, 25 % – ный раствор.

Натрия гидроокись по ГОСТ 4328 – 77, х. ч., 20 и 2 % – ные растворы.

Соль динатриевая этилендиамин – N, N, N’, N’ – тетрауксусной кислоты, 2 – водная (трилон Б) по ГОСТ 10652 – 73, раствор концентрации 0,05 моль/дм3 (0,1 н). Коэффициент молярности раствора определяют по цинку гранулированному следующим образом: 0,0700 – 0,0800 г цинка гранулированного помещают в коническую колбу, растворяют в 2 см3 азотной кислоты, разбавляют водой до 100 см3, раствором аммиака устанавливают pH 4 – 5 (по индикаторной бумаге), прибавляют 10 см3 буферного раствора, 0,5 см3 раствора ксиленолового оранжевого и титруют с объемом капли 0,01 – 0,02 см3 раствором динатриевой соли этилендиамин – N, N, N’, N’ – тетрауксусной кислоты до перехода малиновой окраски раствора в лимонно – желтую.

Коэффициент молярности раствора динатриевой соли этилендиамин – N, N, N’, N’ – тетрауксусной кислоты вычисляют по формуле

где т – масса навески цинка гранулированного, г;

V – объем раствора динатриевой соли этилендиамин – N, N, N’, N’ – тетрауксусной кислоты концентрации 0,05 моль/дм3,

0,005741 – количество цинка, соответствующее 1 см3 раствора динатриевой соли 0,05 моль/дм3.

Цинк сернокислый по ГОСТ 4174 – 77, х. ч., раствор концентрации 0,05 моль/дм3.

Бюретка 5 – 2 – 50 по ГОСТ 20292 – 74.

Микробюретка 6 – 2 – 5 по ГОСТ 20292 – 74.

Воронка В – 36 – 80ХС по ГОСТ 25336 – 82.

Капельница ЗП – 15,0 ХС по ГОСТ 25336 – 82.

Колба Кн – 2 – 500 – 34ТХС, Кн – 2 – 250 – 34ТХС по ГОСТ 25336 – 82.

Мензурка 100 по ГОСТ 1770 – 74.

Стакан Н – 1 – 250 ТХС по ГОСТ 25336 – 82.

Фильтр обеззоленный «белая лента».

Аммиак водный по ГОСТ 3760 – 79, раствор с массовой долей 10 %.

Цинк гранулированный.

Кислота азотная но ГОСТ 4461 – 77, раствор с массовой долей 38 %.

(Измененная редакция, Изм. № 3).

4.7.2. Проведение анализа

1 г флюса марки ПВ201 взвешивают с погрешностью не более 0,0002 г, помещают в стакан вместимостью 250 см3, приливают 40 см3 раствора 20 % – ного гидроокиси натрия и в течение 3 ч периодически перемешивают содержимое стакана, затем подогревают и продолжают растворение до прекращения выделения пузырьков водорода, после чего приливают 100 см3 горячей воды, нагревают раствор до кипения и оставляют на 15 мин для отстаивания. Нерастворившийся остаток отфильтровывают через два беззольных фильтра «белая лента» в коническую колбу вместимостью 700 см3 и промывают 5 – 6 раз 2 % – ным раствором гидроокиси натрия. (Фильтр с осадком и стакан сохраняют для определения магния). Фильтрат и промывные воды нейтрализуют раствором соляной кислоты до pH 2,5 – 3,0, прибавляют 10 см3 раствора трилона Б, 10 см3 буферного раствора, 0,5 см3 раствора ксиленолового оранжевого и кипятят 5 мин, после чего раствор охлаждают и титруют из микробюретки раствором сернокислого цинка до начала изменения желтой окраски раствора в оранжевую.

4.7.3. Обработка результатов

Массовую долю алюминия (Х3)в процентах вычисляют по формуле

где V1 – объем точно раствора динатриевой соли этилендиамин – N, N, N’, N’ – тетрауксусной кислоты (2 – водной) концентрации 0,05 моль/дм3, см3;

V2 – объем точно раствора сернокислого цинка концентрации 0,05 моль/дм3, израсходованного на титрование, см3;

т – масса навески флюса, г;

0,001349 – количество алюминия, соответствующее 1 см3 раствора трилона Б.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми, а также между результатами двух анализов при Р = 0,95 не должны превышать 0,05%.

(Измененная редакция, Изм. № 3).

4.8. Определение содержания магния

4.8.1. Реактивы и растворы

Аммиак водный по ГОСТ 3760 – 79, 20 % – ный раствор.

Аммоний хлористый по ГОСТ 3773 – 72, 10 % – ный раствор.

Ацетон по ГОСТ 2603 – 79.

Бумага индикаторная универсальная, pH 1 – 10.

Вода дистиллированная по ГОСТ 6709 – 72.

Диэтилдитиокарбамат натрия по ГОСТ 8864 – 71, ч.д.а., 5 % – ный раствор.

Калий – натрий виннокислый по ГОСТ 5845 – 79, ч.д.а., 50 % – ный раствор.

Кислота соляная по ГОСТ 3118 – 77, х.ч., 20 % – ный раствор.

Магнезон ХС, 0,01 % – ный раствор в ацетоне.

Натрия гидроокись по ГОСТ 4328 – 77, х.ч., 20 % – ный раствор.

Раствор, содержащий магний, готовят по ГОСТ 4212 – 76 и разбавляют до концентрации 0,01 мг/см3.

Воронка В – 36 – 80ХС по ГОСТ 25336 – 82.

Колба 1 – 100 – 2 по ГОСТ 1770 – 74.

Пипетка 5 – 2 – 1, 5 – 2 – 2 по ГОСТ 20292 – 74.

Пробирка П2 – 14 – 100ХС по ГОСТ 25336 – 82.

Фильтр обеззоленный «синяя лента».

Цилиндр 1 – 10 по ГОСТ 1770 – 74.

4.8.2. Проведение анализа

Осадок на фильтре, оставшийся после отделения алюминия, растворяют в 20 см3 раствора горячей соляной кислоты, промывают фильтр 4 – 5 раз небольшими порциями воды. Солянокислый раствор и промывные воды собирают в стакан, где растворялась навеска, фильтр отбрасывают. Фильтрат нейтрализуют раствором гидрата окиси натрия до pH 4 – 4,5, приливают 20 см3 раствора диэтилдитиокарбамата натрия, переводят содержимое стакана в мерную колбу вместимостью 100 см3, доводят до метки водой и перемешивают. Отстоявшийся раствор фильтруют через сухой плотный фильтр в сухую колбу, отбрасывая первые порции фильтрата.

Солянокислый раствор и промывные воды собирают в стакан, где растворялась навеска, фильтр отбрасывают. Фильтрат нейтрализуют раствором гидрата окиси натрия до pH 4 – 4,5, приливают 20 см3 раствора диэтилдитиокарбамата натрия, переводят содержимое стакана в мерную колбу вместимостью 100 см3, доводят до метки водой и перемешивают. Отстоявшийся раствор фильтруют через сухой плотный фильтр в сухую колбу, отбрасывая первые порции фильтрата.

2 см3 фильтрата (0,02 г) помещают в пробирку диаметром 15 мм, прибавляют 1 см3 воды и при перемешивании прибавляют 0,5 см3 раствора хлористого аммония, 0,2 см3 раствора виннокислого калия – натрия, 1 см3 ацетона, 0,4 см3 раствора аммиака и 0,6 см3 раствора магнезона.

Одновременно готовят шкалу стандартных растворов, содержащих в том же объеме 0,006; 0,007; 0,008; 0,009 и 0,010 мг магния, 0,5 см3 раствора хлористого аммония, 0,2 см3 раствора виннокислого калия – натрия, 1 см3 ацетона, 0,4 см3 раствора аммиака и 0,6 см3 раствора магнезона.

Через 10 мин растворы колориметрируют.

4.8.3. Обработка результатов

Массовую долю магния (Х4)в процентах вычисляют по формуле

где m – количество магния в стандартном растворе, интенсивность окраски которого совпадает с окраской испытуемого раствора, мг;

m1 – масса навески флюса, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми, а также между результатами двух анализов при Р = 0,95 не должно превышать 0,004 %.

4.9. Определение содержания меди

4.9.1. Аппаратура, реактивы и растворы

Спектрофотометр или фотоэлектроколориметр.

Бумага индикаторная универсальная, pH 1 – 10.

Вода дистиллированная по ГОСТ 6709 – 72.

Водорода перекись по ГОСТ 10929 – 76, 30 % – ный раствор.

Диэтилдитиокарбамат свинца, 0,025 % – ный раствор в хлороформе.

Кислота серная по ГОСТ 4204 – 77, раствор концентрации 0,05 моль/дм3.

Кислота соляная по ГОСТ 3118 – 77, х.ч., 20 % – ный раствор.

Натрия гидроокись по ГОСТ 4328 – 77, х.ч., раствор концентрации 1 моль/дм3.

Хлороформ.

Воронка делительная ВД – 1 – 50ХС по ГОСТ 25336 – 82.

Колба 1 – 100 – 2, 1 – 250 – 2 по ГОСТ 1770 – 74.

Пипетка 5 – 2 – 1, 2 – 2 – 5, 2 – 2 – 10 по ГОСТ 20292 – 74.

Пробирка П – 2 – 20 – 14/23ХС по ГОСТ 1770 – 74.

Стакан Н – 1 – 250, Н – 1 – 50 по ГОСТ 25336 – 82.

Цилиндр 3 – 25 по ГОСТ 1770 – 74.

4.9.2. Проведение анализа

Определение проводят по ГОСТ 10554 – 74 диэтилдитиокарбаматным методом. При этом 1 г флюса марки ПВ201 взвешивают с погрешностью не более 0,0002 г, помещают в стакан вместимостью 250 см3, приливают 20 см3 раствора соляной кислоты, 3 – 4 капли раствора перекиси водорода, закрывают стакан часовым стеклом и слегка нагревают до полного растворения флюса. Содержимое стакана количественно переносят в мерную колбу вместимостью 250 см3, доводят водой до метки и перемешивают. 10 см3 полученного раствора помещают в мерную колбу вместимостью 100 см3, доводят объем водой до метки и перемешивают. 5 см3 (0,002 г) полученного раствора помещают в стакан вместимостью 50 см3, прибавляют 15 см3 воды, устанавливают pH 6 – 7 при помощи раствора гидроокиси натрия, переносят раствор в делительную воронку, доводят объем водой до 25 см3, прибавляют четыре капли раствора серной кислоты и 5 см3 0,025 % – ного раствора диэтилдитиокарбамата свинца. Далее анализ ведут по ГОСТ 10554 – 74.

10 см3 полученного раствора помещают в мерную колбу вместимостью 100 см3, доводят объем водой до метки и перемешивают. 5 см3 (0,002 г) полученного раствора помещают в стакан вместимостью 50 см3, прибавляют 15 см3 воды, устанавливают pH 6 – 7 при помощи раствора гидроокиси натрия, переносят раствор в делительную воронку, доводят объем водой до 25 см3, прибавляют четыре капли раствора серной кислоты и 5 см3 0,025 % – ного раствора диэтилдитиокарбамата свинца. Далее анализ ведут по ГОСТ 10554 – 74.

Для построения градуировочного графика готовят растворы, содержащие 0,000; 0,008; 0,009; 0,010; 0,011 мг меди.

4.9.3. Обработка результатов

Массовую долю меди (Х5)в процентах вычисляют по формуле

где m – количество меди, найденное по градуировочному графику, мг;

m1 – масса флюса, взятая для анализа, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми, а также между результатами двух анализов при Р = 0,95 не должно превышать 0,05 %.

4.8.1 – 4.9.3. (Измененная редакция, Изм. № 3).

4.10. Определение содержания кислорода

Содержание кислорода определяют по разности между 100 % и суммой контролируемых элементов в процентах.

4.11. Определение площади растекания припоя (п. 2.3) проводят по ГОСТ 23904 – 79. Допускается измерять площадь растекания припоя методами, приведенными в приложении ГОСТ 21073.4 – 75.

(Измененная редакция, Изм. № 1).

4.11.1. Материалы

Нержавеющая сталь марки 12Х18Н9Т по ГОСТ 5632 – 72.

Латунь марки Л – 63 по ГОСТ 15527 – 70.

Проволока из серебряных припоев по ГОСТ 19746 – 74, марки по ГОСТ 19738 – 74.

Наждачная бумага М40 – П по ГОСТ 10054 – 82.

Ацетон по ГОСТ 2768 – 79.

Бензин по ГОСТ 2084 – 77.

4.11.2. Проведение испытания

Отрихтованные пластины зачищают наждачной бумагой до полного удаления окислов и других загрязнений и обезжиривают ацетоном или бензином.

Пластину, в центре которой помещают припой и испытуемый флюс массой 0,5 г, насыпанный на припой в виде горки, помещают в печь, предварительно разогретую до температуры, превышающей температуру плавления соответствующего припоя на (90 ± 10) °С, и выдерживают 1 мин после полного расплавления припоя. Испытания проводят в печи без защитной среды.

Испытания проводят в печи без защитной среды.

Для испытания флюсов марок ПВ200 и ПВ201 применяют в качестве припоя латунь.

Для испытания флюсов марок ПВ209 и ПВ209Х применяют серебряный припой марки ПСр – 45.

Для испытания флюса марки ПВ284Х применяют серебряный припой марки ПСр – 40.

4.12. Определение внешнего вида и однородности

Цвет и однородность (п. 2.4) определяют путем визуального осмотра.

4.13. Определение содержания влаги

4.13.1. Проведение анализа

2 г флюса взвешивают с погрешностью не более 0,0002 г в доведенной до постоянной массы бюксе и высушивают в сушильном шкафу при температуре 105 – 110 °С до постоянной массы и снова взвешивают.

4.13.2. Обработка результатов

Содержание влаги (Х6)в процентах вычисляют по формуле

где m1 – масса флюса после высушивания, г;

m – масса навески флюса до высушивания, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допустимое расхождение между которыми, а также между результатами двух анализов при P = 0,95 не должно превышать 10 % относительно определяемого содержания.

4.13.1, 4.13.2. (Измененная редакция, Изм. № 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Флюсы упаковывают и маркируют по ГОСТ 3885 – 73. Группа фасовки: V, VI. Вид тары: 2 – 4, 2 – 7, 2 – 9. По требованию потребителя допускается вид тары 6 – 1, 11 – 6 (мешки – вкладыши до 50 кг). На банку с продуктом дополнительно к этикетке наклеивают знак опасности по ГОСТ 19433 – 81, класс 9, подкласс 9.2.

Банки и пакеты с флюсами помещают в ящики типа II – 1 № 15 – 1, № 24 – 1, типа III – 1 № 19 – 1, № 25 – 1 по ГОСТ 18573 – 86. Масса брутто ящика должна быть не более 50 кг.

Мешки – вкладыши помещают в фанерно – штампованные бочки или картонно – навивные барабаны по ГОСТ 17065 – 77.

Транспортную маркировку груза проводят по ГОСТ 14192 – 77 с нанесением манипуляционных знаков: «Верх, не кантовать!», «Боится сырости!», «Осторожно, хрупкое!», а также знаков опасности по ГОСТ 19433 – 81, класс 9, подкласс 9.2, категория 9.2.2.

5. 2. Флюсы транспортируют железнодорожным и автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, или почтовыми посылками.

2. Флюсы транспортируют железнодорожным и автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, или почтовыми посылками.

При транспортировании грузы пакетируют по ГОСТ 21929 – 76 и по ГОСТ 26663 – 85 на поддонах по ГОСТ 9078 – 84, ГОСТ 9557 – 87 или ГОСТ 26381 – 84 с помощью средств крепления по ГОСТ 21650 – 76.

5.3. Флюсы хранят в упаковке изготовителя в крытых складских помещениях.

Разд. 5. (Измененная редакция, Изм. № 3).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Готовая продукция должна быть принята техническим контролем предприятия – изготовителя. Изготовитель должен гарантировать соответствие всей поставляемой продукции требованиям настоящего стандарта при соблюдении условий хранения, установленных стандартом.

6.2. Гарантийный срок хранения продукции – один год со дня изготовления.

(Измененная редакция, Изм. № 2).

Назначение флюсов

Марки флюсов | Температурный интервал активности флюсов, °С | Паяемый материал | Применяемый припой |

ПВ200 | 800 – 1200 | Нержавеющие и конструкционные стали, жаропрочные сплавы | Высоко – и среднеплавкие припои |

ПВ201 | 800 – 1200 | ||

ПВ209 | 700 – 900 | Нержавеющие и конструкционные стали, медь и ее сплавы | Среднеплавкие припои |

ПВ209Х | 700 – 900 | ||

ПВ284Х | 600 – 800 |

Соответствие обозначений старых и новых марок флюсов

Старое обозначение | Новое обозначение |

200 | ПВ200 |

201 | ПВ201 |

209 | ПВ209 |

209 | ПВ209Х |

284 | ПВ284Х |

Коды ОКП, присвоенные маркам флюсов

Таблица 3

| Марка флюса | Код ОКП |

ПВ200 | 17 1821 0100 08 |

ПВ201 | 17 1821 0200 05 |

ПВ209 | 17 1821 0300 02 |

ПВ209Х | 17 1822 0100 03 |

ПВ284Х | 17 1822 0200 00 |

(Измененная редакция, Изм. № 3).

№ 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.07.78 № 1605

2. ССЫЛОЧНЫЕ НОРМАТИВНО – ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 12.0.005 – 84 | 2а.1, 2а.2 |

ГОСТ 12.1.007 – 76 | 2а.1 |

ГОСТ 12.4.021 – 75 | 2а.3 |

ГОСТ 12.4.010 – 75 | 2а.4 |

ГОСТ 12.4.045 – 87 | 2а.4 |

ГОСТ 12.4.050 – 78 | 2а.4 |

ГОСТ 12.4.131 – 83 | 2а.4 |

ГОСТ 12.4.164 – 85 | 2а. |

ГОСТ 22 – 78 | 4.3.1 |

ГОСТ 199 – 78 | 4.5.1 |

ГОСТ 334 – 73 | 4.6.1 |

ГОСТ 804 – 72 | 2.1 |

ГОСТ 859 – 78 | 2.1 |

ГОСТ 892 – 89 | 4.6.1 |

ГОСТ 1770 – 74 | 4.3.1, 4.4.1, 4.5.1, 4.6.1, 4.7.1, 4.8.1, 4.9.1 |

ГОСТ 2084 – 77 | 4.11.1 |

ГОСТ 2603 – 79 | 4.8.1 |

ГОСТ 2768 – 84 | 4.11.1 |

ГОСТ 3118 – 77 | 4.3.1, 4.4.1, 4.7.1, 4.8.1, 4.9.1 |

ГОСТ 3760 – 79 | 4.7.1, 4.8.1 |

ГОСТ 3773 – 72 | 4. |

ГОСТ 3885 – 73 | 3.1, 4.2.1, 5.1 |

ГОСТ 4174 – 77 | 4.7.1 |

ГОСТ 4204 – 77 | 4.3.1, 4.9.1 |

ГОСТ 4212 – 76 | 4.4.1, 4.6.1, 4.8.1 |

ГОСТ 4233 – 77 | 4.6.1 |

ГОСТ 4328 – 77 | 4.3.1, 4.7.1, 4.8.1, 4.9.1 |

ГОСТ 4332 – 76 | 4.4.1 |

ГОСТ 4461 – 77 | 4.7.1 |

ГОСТ 4517 – 87 | 4.3.1 |

ГОСТ 5457 – 75 | 4.6.1 |

ГОСТ 5632 – 72 | 4.11.1 |

ГОСТ 5845 – 79 | 4.8.1 |

ГОСТ 6259 – 75 | 4.3.1 |

ГОСТ 6563 – 75 | 4. |

ГОСТ 6709 – 72 | 4.4.1, 4.5.1, 4.6.1, 4.7.1, 4.8.1, 4.9.1 |

ГОСТ 7826 – 82 | 4.6.1 |

ГОСТ 8321 – 74 | 4.3.1 |

ГОСТ 8429 – 77 | 2.1 |

ГОСТ 8864 – 71 | 4.8.1 |

ГОСТ 9078 – 84 | 5.2 |

ГОСТ 9147 – 80 | 4.5.1, 4.6.1 |

ГОСТ 9557 – 87 | 5.2 |

ГОСТ 10054 – 82 | 4.11.1 |

ГОСТ 10398 – 76 | 4.7.1 |

ГОСТ 10554 – 74 | 4.9.1 |

ГОСТ 10652 – 73 | 4.7.1 |

ГОСТ 10929 – 76 | 4.9.1 |

ГОСТ 11070 – 74 | 2. |

ГОСТ 14192 – 77 | 5.1 |

ГОСТ 14261 – 77 | 4.6.1 |

ГОСТ 14262 – 78 | 4.6.1 |

ГОСТ 15527 – 70 | 4.11.1 |

ГОСТ 17065 – 77 | 5.1 |

ГОСТ 17433 – 80 | 4.6.1 |

ГОСТ 18300 – 87 | 4.3.1 |

ГОСТ 18573 – 86 | 5.1 |

ГОСТ 18704 – 78 | 2.1 |

ГОСТ 19433 – 88 | 5.1 |

ГОСТ 19746 – 74 | 4.11.1 |

ГОСТ 19738 – 74 | 4.11.1 |

ГОСТ 20292 – 74 | 4.3.1, 4.4.1, 4.6.1, 4.7.1, 4.8.1, 4.9.1, 5.1 |

ГОСТ 20848 – 75 | 2. |

ГОСТ 21650 – 76 | 5.2 |

ГОСТ 21929 – 76 | 5.2 |

ГОСТ 23904 – 79 | 4.11 |

ГОСТ 24104 – 88 | 4.3.1, 4.5.1, 4.6.1 |

ГОСТ 24363 – 80 | 2.1 |

ГОСТ 24597 – 81 | 5.2 |

ГОСТ 25336 – 82 | 4.3.1, 4.4.1, 4.5.1, 4.6.1, 4.7.1, 4.8.1, 4.9.1, 4.13.1 |

ГОСТ 26381 – 84 | 5.2 |

ГОСТ 26663 – 85 | 5.2 |

3. Ограничение срока действия снято Постановлением Госстандарта СССР от 07.06.89 № 1467

4. ПЕРЕИЗДАНИЕ (август 1989 г.) с Изменениями № 1, 2, 3, утвержденными в январе 1983 г., сентябре 1984 г., июне 1989 г. (ИУС 5 – 83, 12 – 84, 9 – 89)

(ИУС 5 – 83, 12 – 84, 9 – 89)

СОДЕРЖАНИЕ

1. Марки

2. Технические требования

2а. Требования безопасности

3. Правила приемки

4. Методы испытаний

5. Маркировка, упаковка, транспортирование и хранение

6. Гарантии изготовителя

Приложение 1. Назначение флюсов

Приложение 2. Соответствие обозначений старых и новых марок флюсов

Приложение 3. Коды окп, присвоенные маркам флюсов

Флюсы, Канифоль, бура техническая, флюс ВАМИ, флюс ПВ209, кислота паяльная, флюс 34А / Завод припоев Новосибирск

Перезвоните мне

Навигация

Цены на 04.10.2022 указаны в рублях за 1 кг с учетом НДС

(Цены уточняются от условий оплаты и объемов)

| Наименование (марка) | ГОСТ, ТУ | Цена | Паяемый материал | Температурный интервал активности флюса | Применяемый припой |

|---|---|---|---|---|---|

| Флюс 100 | ТУ 48-4-346-84 | 5500 | Твердосплавный инструмент. | 900-1100 | Медно-цинковые припои. |

| Флюс ВАМИ | ТУ 48-4-472-86 | 1020 | Алюминий и алюминиевые сплавы. | 800-900 | Сварка. |

| Флюс 34А | ТУ 48-4-229-87 | договорная | Алюминий и алюминиевые сплавы. | 550-610 | Алюминиевые припои. |

| Флюс ПВ 200 | ГОСТ 23178-78 | 3220 | Нержавеющие и конструкционные стали, жаропрочные сплавы. | 800-1200 | Высоко- и среднеплавкие припои. |

| Флюс ПВ 201 | ГОСТ 23178-78 | 3360 | Нержавеющие и конструкционные стали, жаропрочные сплавы. | 800-1200 | Высоко- и среднеплавкие припои. |

| Флюс ПВ 209Х | ГОСТ 23178-78 | 3200 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы | 700-900 | Среднеплавкие припои. |

| Флюс ПВ 209 | ГОСТ 23178-78 | 3200 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы | 700-900 | Среднеплавкие припои. |

| Флюс ПВ 284Х | ГОСТ 23178-78 | 3300 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы | 600-800 | Среднеплавкие припои. |

Канифоль сосн. | ГОСТ 19113-84 | дог. | Медь, сталь, сплавы | 150-250 | Оловянно-свинцовые припои. |

| Жир паяльный | 36-1170-79 | дог. | Медь, алюминий. | 250-300 | П200А, П300А, ПОС-40. |

| Флюс ФК-235 | 1718-023-17228138-2005 | 3100 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы | 450-850 | Среднеплавкие припои (замена ПВ 284Х). |

| Флюс ФК-250 | 1718-023-17228138-2005 | 3100 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы | 550-950 | Среднеплавкие припои (замена флюсов ПВ 209, ПВ 209Х). |

| Флюс ФК-260 | 1718-023-17228138-2005 | дог. | Нержавеющие и конструкционные стали, жаропрочные и твердые сплавы. | 800-1200 | Высокотемпературные припои на основе меди, серебра (замена ПВ 200, ПВ 201). |

| Флюс ФК-320 | 1718-023-17228138-2005 | 3300 | Конструкционные стали, жаропрочные сплавы, медь и ее сплавы | 550-950 | Среднеплавкие припои на основе меди, серебра (замена ПВ 284Х, ПВ 209, ПВ 209Х). |

| Флюс ФА-40 | ТУ 1718-009-17228138-2007 | дог. | Алюминий и алюминиевые сплавы. | 565-660 | Алюминиевые припои (эффективная за- мена флюса 34А). |

| Бура техническая | ГОСТ 8429-77 | 165 | Углеродистые стали, чугун, медь, твердые сплавы. | 740-800 | Медноцинковые припои. |

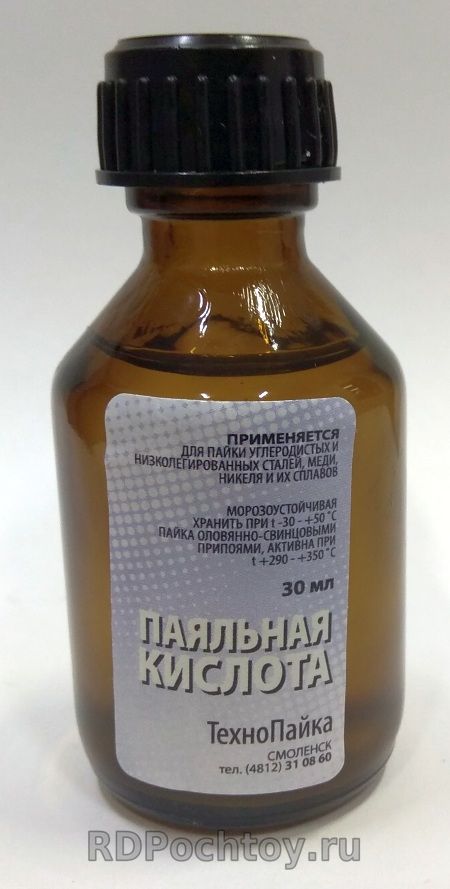

| Кислота паяльная | ГОСТ 19250-73 | 460 | Углеродистые и низко-легированные стали, медь, никель, их сплавы. | 290-350 | Оловянно-свинцовые, оловянно-цинковые припои. |

| Флюс АФ-4А | ТУ 48-5-228-82 | дог. | Газовая сварка алюминия и его сплавов. | 800-900 | Сварка. |

| ЛТИ-120 | 1150 |

применение соляной и серной кислоты

В качестве одной из разновидностей флюса для пайки используется паяльная кислота. Это вещество помогает улучшить свойства спаивания основного металла и припоя, чтобы они смогли образовать надежное соединение. Существует несколько разновидностей данного материала, которые будут отличаться по своему составу, а соответственно, и свойствам использования. Но у всех них есть общие черты, которые проявляются в высокой активности материала. Если канифоль сосновая является нейтральной средой и может применяться практически для любых случаев пайки, пусть и не всегда эффективно, то использование кислоты может привести к тому, что основной металл будет поврежден, если речь идет о тонких контактах. Также кислоты являются вредными для организма человека.

Это вещество помогает улучшить свойства спаивания основного металла и припоя, чтобы они смогли образовать надежное соединение. Существует несколько разновидностей данного материала, которые будут отличаться по своему составу, а соответственно, и свойствам использования. Но у всех них есть общие черты, которые проявляются в высокой активности материала. Если канифоль сосновая является нейтральной средой и может применяться практически для любых случаев пайки, пусть и не всегда эффективно, то использование кислоты может привести к тому, что основной металл будет поврежден, если речь идет о тонких контактах. Также кислоты являются вредными для организма человека.

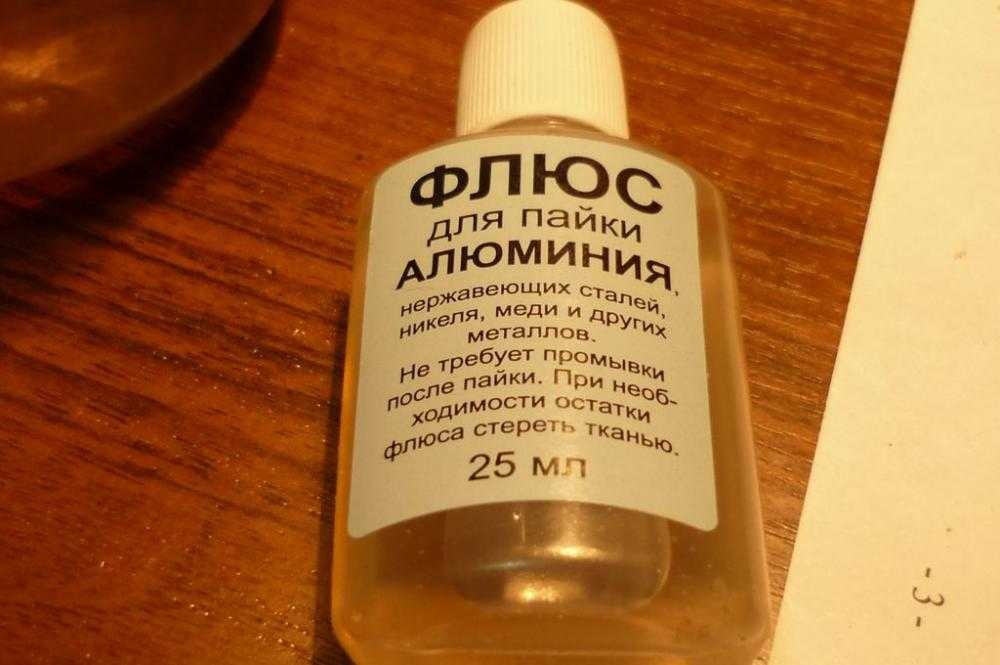

Разновидности паяльной кислоты

Самая распространенная кислота для пайки – это хлорид цинка, растворенный в воде, который имеет формулу ZnCl2. Поставляется он чаще всего в небольших флаконах. Но это не единственный вариант, который можно найти на современном рынке. Чаще всего кислота представлена в жидком виде, что облегчает ее применение при использовании паяльника. Флюс находит свое применение как в промышленной, так и в частной сфере. Главное, обеспечить для него надежные условие хранения и эксплуатации, так как пары кислоты могут навредить здоровью человека.

Флюс находит свое применение как в промышленной, так и в частной сфере. Главное, обеспечить для него надежные условие хранения и эксплуатации, так как пары кислоты могут навредить здоровью человека.

Основным действием, который обладает данный материал, является разрушение оксидных пленок, ржавчины и других лишних вещей на поверхности металла. Когда кислота попадает на поверхность, то она тут же вступает в реакцию со всем, что там находится. В отличие от других видов флюса она очень активна, так что эффективность ее применения существенно возрастает. После того, как ликвидированы все лишние вещества на поверхности металла, а это происходит достаточно быстро, паяльная кислота образует защитную пленку. Эта пленка помогает защитить поверхность от образования оксидной пленки снова.

Паять кислотой намного проще, но при этом не следует забывать о технике безопасности. Она может быть полезна для использования при пайке многих видов металла, в том числе высоко и низколегированных. На данный момент на рынке встречаются растворы, в которых кислота представлена как основной материал, который составляет большую часть раствора. Это связано с тем, что иногда ее воздействие может быть слишком сильным, так что повреждается поверхность основного металла. Данный материал производится согласно ГОСТ 23178-78.

Это связано с тем, что иногда ее воздействие может быть слишком сильным, так что повреждается поверхность основного металла. Данный материал производится согласно ГОСТ 23178-78.

Разновидности паяльной кислоты

Следует выделить основные разновидности, которые имеет кислота для пайки, которые используются в современными мастерами. Среди них имеются:

- Ортофосфорная кислота. Это материал, который применяться не только как флюс, но и как средства для борьбы с ржавчиной. Поэтому, она отлично борется с оксидными налетами и может применяться для пайки чугуна, нержавейки, меди никеля и сплава этих металлов. Цвет раствора является светло-желтым или прозрачным, что зависит от наличия примесей.

Ортофосфорная кислота для пайки

- Соляная кислота для пайки. Используется для лужения и пайки материалов. Отлично взаимодействует с такими металлами, как медь, серебро, алюминий, нержавеющая сталь. В саму кислоту зачастую добавляют соединение хлора и цинка, что помогает улучшить ее качества для пайки.

Флюс может выпускаться как в концентрированном виде, так и в разбавленном.

Флюс может выпускаться как в концентрированном виде, так и в разбавленном. - Серная кислота для пайки. Выглядит как тяжелая жидкость маслянистого типа. Это сильнодействующее двухосновное вещество, так что его нередко поставляют в разбавленном состоянии. Помимо этого процесса серна кислота использоваться еще во многих других сферах.

- Кислота для пайки на основе хлористого цинка. Это один из самых распространенных растворов, которые многие мастера делают даже самостоятельно. Он активно применяется в бытовой сфере, даже для пайки кастрюль и прочих герметичных предметов. Не рекомендуется использовать при работе с микросхемами и радиоэлементами.

Кислота на основе хлористого цинка

Преимущества кислоты

- Пайка кислотой паяльной является намного более удобным процессом, чем при использовании канифоли и других разновидностей флюса;

- Высокая агрессивность помогает очень эффективно бороться с ржавчиной и оксидными пленками, невидимыми невооруженным глазом;

- Создает защиту от последующего образования окислительной пленки;

- Кислота паяльная 15 мл удобна в применении и быстро действует, так что не нужно долго ждать;

- Обладает широким спектром действия с различными видами металлов и их сплавов.

Недостатки

- Паяльная кислота является очень агрессивной средой, так что при пайке радиосхем и прочих подобных вещей, вполне возможно, что она разъест некоторые элементы, что сделает их использование невозможным;

- Имеет относительно низкие сроки хранения, так как некоторые из них нельзя держать более 6 месяцев;

- Требует особые условия для хранения, так как в ином случае может утратить свои качества ранее отведенного срока хранения;

- Вредная для организма человека, так что хранить следует только в защищенных герметичных емкостях, а при использовании применять индивидуальные средства защиты и обеспечивать достаточно хорошее проветривание.

Состав и физико-химические свойства

Состав ортофосфорной кислоты предполагает наличие самого вещества, формула которого является Н3РО4, а также солянокислого диэтиламина. Количество основного материала может быть около 25%, но если требуется более высокая концентрация, то она может быть повышена. Помимо этого еще может встречаться концентрированная соляная кислота, формула которой является HCl, в которую добавляют цинк. Соотношение составляет 1 часть цинка на 2 части кислоты.

Помимо этого еще может встречаться концентрированная соляная кислота, формула которой является HCl, в которую добавляют цинк. Соотношение составляет 1 часть цинка на 2 части кислоты.

Среди свойств материала в первую очередь следует выделить агрессивность. Это вещество активно вступает во взаимодействие со всем, к чему прикасается. Это несет с собой как положительные, так и негативные эффекты, поэтому, его применение требует особых правил. Благодаря жидкому состоянию кислота обладает хорошей растекаемостью и отлично проникает во всех сложные места, что дает достаточно высокий результат спаивания. Паяльная кислота может образовывать защиту после того, как ликвидирует все оксиды, так что паять можно не сразу же после ее применения, а через время, не боясь, что пленка снова появится.

Активность воздействия зависит от концентрации кислоты. Далеко не всегда ее используют в 100% концентрации, так как часто приходится иметь дело с растворами. Применение паяльной кислоты может быть невозможным из-за большой концентрации.

Технические характеристики

Ортофосфорная паяльная кислота

| Параметры | Значение параметров |

| Как выглядит вещество | Светло-желтая или прозрачная жидкость |

| Плотность флюса, г/см в квадрате | 1,69 |

| Растворяется ли в воде | да |

| Сила давления паров при температуре 20 градусов Цельсия, Па | 4 |

| Соотношение ортофосфорной кислоты в общей массе флюса, % | 73 |

| Доля сульфатов в общей массе, % | 0,35 |

| Доля железа в общей массе, % | 0,04 |

| Доля мышьяка в общей массе, % | 0,0005 |

| Доля тяжелых металлов сероводородной группы в общей массе, % | 0,001 |

| Доля фтористых соединений в общей массе, % | 0,0005 |

| Доля трибутилфосфата в общей массе,% | 0,0005 |

| Доля взвешенных частиц в общей массе, % | 0,05 |

Соляная кислота для пайки

Свойство | Значение |

| Температура кипения, градусы Цельсия | 730 |

| Температура плавления, градусы Цельсия | 315-320 |

| Молекулярная масса | 136,2954 |

Растворимость в воде при нулевой температуре | 79. |

Особенности выбора

Паяльная кислота подбирается согласно тому, где именно ее будут использовать. Во многом это определяет интенсивность раствора, который следует подобрать, хотя в то же время, имея дополнительные средства, его всегда можно разбавить самостоятельно. Таким образом, при выборе следует обращать внимание на качество продукта, так как состав у них практически идентичный, за исключением интенсивности концентрации. Если в кислоте присутствует осадок, какие-либо помутнения и прочие подозрительные вещи, то такой флюс желательно не использовать. Стоит отметить, что химические кислоты являются одним из немногих видов флюса, которые имеют срок хранения, поэтому, при покупке стоит обращать внимание, когда был изготовлен материал.

Если сложно определиться, какую именно кислоту стоит выбрать, то тут нужно более внимательно ознакомиться с их свойствами. Ортофосфорная лучше борется с ржавчиной и оксидами, так что может быть полезной для тех случаев, когда работа ведется со старыми ржавыми металлами. Соляная кислота имеет более широкий спектр взаимодействия с различными видами металлов и их сплавов, так что является своего рода универсальным вариантом. Серная очень активна, поэтому, может пригодиться при работе с толстыми заготовками, где нужно надежное скрепление припоя и основного материала. Таким образом, для начала следует определиться, зачем паяльная кислота может понадобиться и с чем ей придется бороться. Если температура кипения флюса намного ниже, чем температура расплавления припоя, то следует подобрать другой флюс.

Соляная кислота имеет более широкий спектр взаимодействия с различными видами металлов и их сплавов, так что является своего рода универсальным вариантом. Серная очень активна, поэтому, может пригодиться при работе с толстыми заготовками, где нужно надежное скрепление припоя и основного материала. Таким образом, для начала следует определиться, зачем паяльная кислота может понадобиться и с чем ей придется бороться. Если температура кипения флюса намного ниже, чем температура расплавления припоя, то следует подобрать другой флюс.

«Важно!

Из-за ограниченного действия не стоит покупать флюс с запасом, так как при нечастой пайке он скорее испортится, чем израсходуется.»

Особенности применения и пайки с паяльной кислотой

«Важно!

Все работы с кислотами должны проводиться с помощью индивидуальных средств защиты и требуется максимально отгородиться от непосредственного контакта с нею.

»

Главной особенностью использования кислот является то, что они вредны для здоровья человека. Поэтому, при работе нужно открыть окна, чтобы было хорошее проветривание, а сам материал наносить на поверхность только при помощи кисточки. Благодаря хорошей растекаемости, флюс быстро займет нужное положение, а благодаря его активности не придется долго ждать, пока он вступит в реакцию с оксидной пленкой. Сразу же после нанесения можно приступать к пайке.

Применение паяльной кислоты для пайки

Жало паяльника не обязательно погружать в раствор, так как нанесения на основной материал, как правило, достаточно. Расплавленный припой должен быстро растекаться по тому месту, где была нанесена кислота. Не стоит использовать этот флюс для работы с тонкими деталями, а также микросхемами и радиотехникой.

Производители и марки

- ФЦА;

- Чип и Вип;

- Е1;

- Авто «К»;

- AKS-Effect;

- Стандарт.

ООО СТК – снабжение, транспорт, комплектация. комплесное снабжение металлопрокатом. Цветной нержавеющий титановый металлопрокат

Флюсами, или плавнями, называются примеси, прибавляемые при выплавке металлов с целью образования шлака надлежащей степени плавкости. Впрочем, часто флюсами называются также примеси, прибавленные с целью разложить то или другое металлическое соединение или растворить металл или его соединения в массе прибавленного вещества и т. д. (см. шлаки и шихта). Выбор флюса зависит от рода плавки и от состава руд.

Керамические флюсы

Керамические флюсы предназначены для автоматической и полуавтоматической сварки инаплавки углеродистых нелигированных и легированных сталей.

Флюс АН-348А, Флюс АН-348 АМ, Флюс ОСЦ-45, Флюс ОСЦ-45М, Флюс АН-47, Флюс АН-42, Флюс АН-8, Флюс АНФ-35, Флюс АН-60, Флюс АН-295, Флюс АН-26С, Флюс АН-20С, Флюс АНФ-6-1, Флюс АНК-3, Флюс АНК-18, Флюс ЖСН-5, Флюс ФКН-5, Флюс , КН-7, Флюс ФКН-18, Флюс ФКС-34, Флюс ФКС-37, Флюс ФЦК-23, Флюс ФЦК-24, Флюс ФЦК-25, Флюс ФЦК-27, Флюс ФЦК-29, Флюс ФЦК-30

Низкотемпературные флюсы

Температурный интервал активности сставляет 180 – 400 градусов. Обратите внимание, что у каждого флюса он индивидуальный. Применяется для пайки углеродистых и низколегированных сталей, меди, никеля и их сплавов.

Обратите внимание, что у каждого флюса он индивидуальный. Применяется для пайки углеродистых и низколегированных сталей, меди, никеля и их сплавов.

Флюс ВТС, Жир паяльный, Флюс ГСКФ, Флюс ЗИЛ-1, Канифоль сосновая, Флюс ЛК-2, Флюс ЛТИ-120, Паяльная кислота, Флюс ПРИМА-2, Флюс СКФ (аналог ФКСП), Флюс ТАГС, Флюс ТТ, Флюс ФКТ, Флюс ФИМ, Флюс ФТС, Флюс ФКСп (СКФ), Флюс GAS-,FLUX (Solins М1Т), Флюс Ф-38Н, Флюс Ф-59А, Флюс ВИ2, Флюс Ф370, Флюс ВИ3, Флюс раскисляющий (ТУ 48-0219-12-05-88), Флюс ЗИЛ-2, Конифоль

Высокотемпературные флюсы

Флюсы представляют собой однородный мелкоизмельченный сухой порошок. Применяется всухом порошкообразном виде или разведенном дистиллированной водой до состоянияжидкой пасты. В связи с гигроскопичностью флюсов, после каждого взятия его из банки, полиэтиленового пакета, последние должны быть герметично закрыты и храниться в сухом помещении при комнатной температуре. Температурный интервал активности 400 – 1200 градусов. Обратите внимание, что температурный интервал меняется в зависимости от марки флюса.

Флюс АФ-4А, Флюс ВАМИ, Флюс ВФ-11, Флюс 16-ВК, Флюс Ф3, Флюс 5-ВАЗ, Флюс ФСЧ-1, Флюс БУРА, Флюс Ф17, Флюс 18В, Флюс АНТ-23А, Флюс Ф29, Флюс 34-А, Флюс 320А, Флюс 370А, Флюс 380А, Флюс 100, Флюс ПВ-200, Флюс ПВ-201, Флюс ПВ-209, Флюс ПВ-209Х, Флюс ПВ-284, Флюс ПВ-284Х, Флюс ФК-235, Флюс Ф450, Флюс Ф380, Флюс ФК-235, Флюс 320 А, Флюс ФК-250, Флюс Ф5, Флюс ФСЧ-2

Флюсы плавленные

АН-8 ГОСТ 9087, АН-М13 ТУУ 05447444.009-98 , АН-15М ГОСТ 9087, АН-22 ГОСТ 9087, АН-25 ТУУ 05447444.015-2000, АН-26П ГОСТ 9087, АН-43 ГОСТ 9087, АН-72 ТУУ 24369810.003-97

Номенклатура производства:

Наименование (марка) | ГОСТ, ТУ | Паяемый материал |

|

| |||

Флюс 100 | ТУ 48-4-346-84 | Твердосплавный инструмент. |

|

Флюс ВАМИ | ТУ 48-4-472-86 | Алюминий и алюминиевые сплавы. |

|

Флюс 5-ВАЗ | ТУ 48-4-395-77 |

|

|

Флюс 34А | ТУ 48-4-229-87 | Алюминий и алюминиевые сплавы. |

|

Флюс ПВ 200 | ГОСТ 23178-78 | Нержавеющие и конструкционные стали, жаропрочные сплавы. |

|

Флюс ПВ 201 | ГОСТ 23178-78 | Нержавеющие и конструкционные стали, жаропрочные сплавы. |

|

Флюс ПВ 209Х | ГОСТ 23178-78 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

|

Флюс ПВ 209 | ГОСТ 23178-78 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

|

Флюс ПВ 284Х | ГОСТ 23178-78 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

|

Канифоль сосн. | ГОСТ 19113-84 | Медь, сталь, сплавы |

|

Жир паяльный | 36-1170-79 | Медь, алюминий. |

|

Флюс ФК-235 | 1718-023-17228138-2005 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

|

Флюс ФК-250 | 1718-023-17228138-2005 | Нержавеющие и конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

|

Флюс ФК-260 | 1718-023-17228138-2005 | Нержавеющие и конструкционные стали, жаропрочные и твердые сплавы. |

|

Флюс ФК-320 | 1718-023-17228138-2005 | Конструкционные стали, жаропрочные сплавы, медь и ее сплавы |

|

Флюс ФА-40 | ТУ 1718-009-17228138-2007 | Алюминий и алюминиевые сплавы. |

|

Флюсовая паста ФП 1 | ТУ 48-17228138/ОПП-004-2001 | Медь, никель, их сплавы, стали, твердые сплавы. |

|

Бура техническая | ГОСТ 8429-77 | Углеродистые стали, чугун, медь, твердые сплавы. |

|

Кислота паяльная | ГОСТ 19250-73 | Углеродистые и низко-легированные стали, медь, никель, их сплавы. |

|

Флюс АФ-4А | ТУ 48-5-228-82 | Газовая сварка алюминия и его сплавов. |

|

ФАКАФ |

| Низкотемпературная пайка алюминия. |

|

ЛТИ-120 |

|

|

|

Флюсы сварочные |

| Рекомендуемые сварочные проволоки |

|

Флюс АН-348А | 9087-81 | Углеродистая и низколе- гированная сварочная проволока СВ-08, СВ-081А, S1, S2. |

|

Флюс АН-348АМ | 9087-81 | Углеродистая и низколе- гированная сварочная проволока СВ-08, СВ-081А, S1, S2. |

|

Флюс АН-8 | 9087-81 | Сварочная проволока марок СВ10Г2, СВ12ГС, СВ08ГСМТ. |

|

Флюс АН-47 | 9087-81 | Соответствующая сварочная проволока. |

|

Флюс АН-60 | 9087-81 | Углеродистая и низколегированная сварочная проволока. |

|

Флюс АН-26С | 9087-81 | Соответствующая сварочная проволока. |

|

Флюс АН-20С | 9087-81 | Соответствующая сварочная проволока. |

|

Флюс АН-26П | 9087-81 | Соответствующая сварочная проволока. |

|

Флюс ОСЦ-45 | 9087-81 | Углеродистая и низколегированная сварочная проволока. |

|

Флюс ОСЦ-45-М | 9087-81 | Углеродистая и низколегированная сварочная проволока. |

|

Инструмент » Инструмент для ручной пайки » Флюс активный ПК, паяльная кислота, 30 мл, серия Алмаз TDM Код для заказа: 221020 в избранноеоткрыть (1) Описание Доп. Описание

Файлы

Лучший выбор Описание

Файлы

Лучший выбор

Документация: Флюс активный ПК, паяльная кислота, 30 мл, серия Алмаз TDM

Для постоянных клиентов действуют дополнительные условия, но согласовываются индивидуально. Похожие товары |

Паяльная кислота ортофосфорная: состав, назначение, чем заменить

Опытные мастера – электронщики и домашние радиолюбители знают, что для качественного соединения понадобится не только паяльник, но и дополнительные аксессуары. Для пайки используется флюс и припой, последний выполнен на основе свинца и олова, зачастую предлагается в виде проволоки. Характеристики соотношения проволоки, флюса могут отличаться по параметрам, зависимым от типа изделия.

Характеристики соотношения проволоки, флюса могут отличаться по параметрам, зависимым от типа изделия.

В качестве второго компонента выступает флюс, распространенная форма применяется в виде канифоли. Она помогает качественно, быстро спаять детали медного состава, провода и другие материалы. Паяльной кислотой возможно работать с материалами латуни, никеля, нержавейки и т.д.

Паяльная кислота

Содержание

Особенности применения и пайки с паяльной кислотой

Категория, к которой попадает паяльная кислота отличается на фоне других реагентов, обладает рядом положительных свойств. В качестве флюса изделие распространяется только в жидком виде, некоторые составы возможно разбавлять для снижения концентрации при взаимодействии с металлом. Перед тем, как использовать элемент, стоит разобраться, для чего нужна паяльная кислота.

Перед спайкой металлов необходимо подготовить области к применению. При длительной эксплуатации металлы имеют свойство окисляться, на них ложится слой грязи, пыли. Если с грязью возможно справиться механическим способом, при помощи шкурки или напильника, то окислы устраняются только с применением химических растворов. Паяльная кислота помогает предотвратить появление новой пленки, удалить присутствующие отложения.

Если с грязью возможно справиться механическим способом, при помощи шкурки или напильника, то окислы устраняются только с применением химических растворов. Паяльная кислота помогает предотвратить появление новой пленки, удалить присутствующие отложения.

Чистка металла паяльной кислотой

Основные металлы, которые возможно обработать паяльной кислотой:

- сплавы меди любыми пропорциями;

- железные изделия;

- никель;

- всевозможные сплавы цветных металлов;

- сталь.

Латунные, медные сплавы возможно пропаять с помощью буры. Алюминиевые или стальные изделия никак не соединится без паяльной кислоты. Перед тем, как паять кислотой, деталь обрабатывается от твердых отложений, после пайки смывают водой с малым щелочным содержанием. Разновидности паяльной продукции производятся по стандартам ГОСТ 23178-78, обладают текучестью, пониженной вязкостью.

Виды паяльных кислот и особенности применения

Паяльная кислота подразделяется на два основных вида, вне зависимости от сферы применения, ортофосфорный и соляной тип. Вне зависимости от состава, назначением является удаление окислов, загрязнений с областей пайки. Качественный, аккуратный шов может быть исполнен только при соблюдении условий подготовки металлов. Долговечность материалов повышается за счет образования защитной пленки от окисления на поверхности соединения.

Вне зависимости от состава, назначением является удаление окислов, загрязнений с областей пайки. Качественный, аккуратный шов может быть исполнен только при соблюдении условий подготовки металлов. Долговечность материалов повышается за счет образования защитной пленки от окисления на поверхности соединения.

Важно знать, что использовать флюс при работе с электронными платами категорически запрещается. Тонкие и хрупкие элементы могут быть стерты с конструкции платы, кислота для пайки производит токопроводящие соединения. Все эти факторы могут плачевно повлиять на работоспособность узла, конструкции общим состоянием.

Хлорцинковый флюс

Раствор хлористого цинка применяется для пайки соединений железа. Составом является цинк, растворенный соляной кислотой. Производится раствор следующим образом:

- подготавливается гранулированный цинк;

- в зависимости от технического задания, добавляют раствор, либо концентрат;

- после химической реакции цинка, возможно использовать смесь.

Хлористый цинк

Пропорциональные части берутся на примере 1 литр соляного раствора на 400 грамм гранулированного цинка. По окончании работ следует обработать поверхность для прекращения реакции, для этого отлично подходит мыльный раствор. Перед изготовлением самостоятельно, следует помнить, что важно соблюдать последовательность. Кислоту разбавляют цинком, при этом образуются газы, получается достаточно взрывоопасная смесь. Все действия производятся на проветриваемом месте.

Олеиновая кислота

Для пайки алюминиевых сплавов прекрасно подходит олеин. Не применяется чистым видом, доступен только в техническом состоянии. Стабильное состояние достигается путем смешивания олеина с различными жирными кислотами. Далее вступает в реакцию йодид лития, который заканчивает смешивание массы для пайки алюминия.

Пайка олеиновой кислотой позволяет производить стыковку материалов из медных и алюминиевых сплавов, без образования химической пленки и окисления.

Олеиновая кислота Б-115

Флюс используется для защиты от процессов коррозии на стыке, при механическом воздействии, образуется новая пленка, что позволяет не беспокоится о надежности соединения.

Взамен паяльной кислоты, другие флюсы не имеют схожих свойств, возможно применение машинного масла с растертыми опилками, процесс пайки происходит втирание состава при стыковке. При нагревании олеиновый тип паяльной кислоты испаряется, но место пайки залужено, о качественном соединении бессмысленно беспокоится.

Ортофосфорная кислота

При обработке металлов ортофосфорным раствором происходит построение защитной пленки, препятствующей образованию окислов, химических реакций металла. Характеристики раствора состоят в бесцветной субстанции, неорганического рода. Гигроскопичная структура в виде пастообразной структуры взаимодействует при нагревании и растворяется в жидкий состав. Обладает хорошими свойствами текучести, легко убирается водой после работы.

Пайка ортофосфорной кислотой

Применяется ортофосфорная кислота при пайке углеродистых, легированных сталей. Также к работе подходят сплавы меди и никеля, рабочая температура при паяльных работах начинается от 350 градусов. Кислотная пленка разрыхляется, отводится на поверхность путем растворения слоя оксидов. Надежная спайка достигается путем образованной оксидной пленки ортофосфорной кислотой.

Кислотная пленка разрыхляется, отводится на поверхность путем растворения слоя оксидов. Надежная спайка достигается путем образованной оксидной пленки ортофосфорной кислотой.

Флюс ВТС

Салициловая основа, распространенная составом аспирина, применяется как составляющая часть флюса для пайки. Наиболее широко применяется к работе с драгоценными металлами, ввиду слабого взаимодействия с частицами изделия.

Основное преимущество, это защита от окисления места пайки, нет необходимости удалять флюс, если только не предъявляются дополнительные требования.

Флюс-паста ВТС

Универсальность применения, дешевое изготовление позволяют применять паяльную кислоту на основе салициловых соединений. Едкие выделения предполагают рабочую вытяжку при выполнении паяльных действий, также отрицательной стороной является плохое взаимодействие с алюминием.

Возможно использовать подручные средства, достаточно растереть таблетку аспирина или другой препарат, содержащий салициловую кислоту. Наносится порошок на место пайки, при работе с проводами пайку возможно производить прямо на таблетке. Более удобная смесь изготавливается совместно с вазелином, пропорциями 1 к 2, пасту легко наносить на место пайки тампоном, удалять по окончанию работ.

Наносится порошок на место пайки, при работе с проводами пайку возможно производить прямо на таблетке. Более удобная смесь изготавливается совместно с вазелином, пропорциями 1 к 2, пасту легко наносить на место пайки тампоном, удалять по окончанию работ.

Преимущества кислоты

Каждый состав имеет определенные преимущества, паяльные аксессуары не исключение.

Пайка алюминия кислотой

Основные положительные стороны:

- Удобство процесса, пайка позволяет обработать контакт в труднодоступном месте, за счет свойств текучести.

- Повышенная агрессивность позволяет разрушать оксидные пленки, отложения ржавчины. Обычно оксидные пленки не видны глазу, поэтому соединение обрабатывается обязательным порядком.

- О последующем образовании оксидной пленки можно не беспокоится, паяльная кислота противодействует этому, даже механических воздействиях.

- Разнообразие металлов, с которыми возможно производить действия, позволяет использовать раствор при каждой работе.

Недостатки

Кроме положительных сторон, имеются и некоторые недостатки, способные ограничить использование химического элемента:

- Категорически запрещается использовать кислоты при работе с радиосхемами, мелкой электроникой. Свойства некоторых составов таковы, что происходит разрушение дорожек при обработке и нарастании новых токопроводных элементов.

- Срок хранения занижен, по причинам летучести газов, поэтому приобрести с запасом данные флюсы не получится. К условиям хранения также поставлены требования, не соблюдение которых может привести к порче материала;

- Состав вреден для человека при вдыхании, попадании на кожу. Рекомендуется использовать средства индивидуальной защиты при массовых работах, пайку производить в хорошо проветриваемом помещении.

Состав и физико-химические свойства

Ортофосфорная кислота имеет формулу Н3РО4, которая состоит из самого фосфора и диэтиламида. Пропорции могут быть различными от требуемой концентрации, в большинстве случаев используется соотношение 1 к 4. Существует разновидность кислоты с примесями цинка соотношениями 1 к 2 частям раствора.

Существует разновидность кислоты с примесями цинка соотношениями 1 к 2 частям раствора.

Формула ортофосфорной кислоты

Основные свойства материала подразумевают агрессивность. Активное взаимодействие происходит с любым материалом, этот факт требует бережного отношения к соединениям. Во время работы необходимо придерживаться особых правил, т.к. может произойти положительный либо отрицательный вариант. Жидкая форма позволяет проникать составу в труднодоступные места, достигать высокой прочности спаивания. Основными видами паяльной кислоты являются растворы, так как 100% концентрация не позволит производить работы с большинством металлов.

Особенности выбора

Подбор состава паяльной кислоты происходит в соответствие с рабочей поверхностью материала. Основным критерием должно быть качество раствора, т.к. неправильную концентрацию всегда можно понизить ее в домашних условиях. Не допустимо к применению составов с наличием осадка или помутнения емкости.

Важно помнить, что жидкие флюсы, одни из немногих паяльных принадлежностей, имеющих срок годности, на который необходимо обращать внимание перед применением.

Сложный выбор всегда не дает покоя при покупке. Составы разные, на рынке существует большое количество производителей. Необходимо определить, какой тип работ будет производиться, для этого изучается предназначение состава паяльной кислоты. Ортофосфорные составы наиболее распространены, хорошо борются с окислами и не столь агрессивны. Соляная более универсальна, т.к. применяется к множеству металлов. Серная наиболее активный вариант, используется при пайке толстых изделий.

Изготовление своими руками

При наличии некоторых знаний и подручных материалов, возможно изготовить паяльную кислоту в домашних условиях. Набор ингредиентов не велик, их можно приобрести в хозяйственном магазине:

- соляная кислота в чистом виде;

- кусковой цинк, который реализуется отделом химических реактивов, если не представляется возможности приобрести, аккуратно раскрывается пальчиковая батарея;

- емкость из стекла или керамического материала.

Паяльная кислота изготавливается своими руками определенной последовательностью. Необходимо заполнить емкость кусками цинка, затем заполнить соляным раствором. Действия производятся в хорошо проветриваемом помещении, при попадании раствора на кожу, необходимо сразу же промыть проточной водой. После, изготовления масса, переливается в герметичную емкость для правильного хранения.

Меры предосторожности

Агрессивные свойства требуют особого подхода к технике безопасности. Хранение производится заводской упаковкой, огражденном месте от прямых солнечных лучей.

Производить работы лучше при хорошем проветривании, используя необходимые средства защиты.

Кожные покровы на агрессивные вещества реагируют отрицательно. При попадании на руки, необходимо сразу промыть водой, хозяйственным мылом. Вдыхание может привести к раздражению ротовой полости, а при попадании в глаза необходимо обратится за помощью к специалистам.

Особенности пайки металлов

Для качественного соединения важно придерживаться определенных инструкций, работа отличается от спаивания обычным припоем.

Паяльная кислота используется во многих случаях, перед работами важно следовать шагам:

- Грубые загрязнения, окисления металла очищаются наждачной бумагой или напильником.

- Аккуратно наносится флюс с помощью кисточки или специального дозатора, раствор находится в жидком состоянии, поэтому легко растекается по поверхности.

- Лужение происходит с нанесением припоя, изделия скрепляются между собой.

После окончания процесса необходимо удалить остатки раствора. Сделать это можно обычной мыльной водой или раствором соды.

Пайка 101

Пайка 101

Ни один современный рок-музыкант не является полным, пока он или она не

овладел простым искусством припаивания куска проволоки к наконечнику

выходной разъем или потенциометр внутри его/ее гитары. Художник сразу становится

навсегда освобожденный от ноющего страха перед появлением на концерте

без рабочего гитарного кабеля. Они получают возможность свергнуть

крепкая хватка своих кошельков этими первосвященниками гитары

ремонт. Они на один шаг приблизились к пропасти гикдома.

Художник сразу становится

навсегда освобожденный от ноющего страха перед появлением на концерте