Печка на отработке своими руками из газового баллона: подробная инструкция по сборке и эксплуатации.

alexxlab | 27.03.2023 | 0 | Разное

Печь на отработке своими руками

Печь на отработке своими руками может быть изготовлена разными способами. Она отлично подойдет для обогрева технических помещений, таких, как мастерские или гараж. При удачном выборе модели и правильной ее сборке, этот отопительный прибор не только станет хорошим обогревателем, но и поможет согреть воду для приготовления чая, мытья рук или других технических надобностей.

Печь на отработке своими рукамиВ этих рабочих помещениях далеко не всегда есть место для хранения дров или другого топлива, зато отработанные ГСМ, такие как трансмиссионное и моторное масло, обычно находятся в избытке.

Мнение эксперта:

Афанасьев Е.В.

Главный редактор проекта Stroyday.ru. Инженер.

Задать вопрос эксперту

Отработанные масла чаще всего отправляются на утилизацию, поэтому их всегда можно достать практически даром, сэкономив на электричестве или покупке дров.

У этого способа отопления есть немало достоинств, но есть и свои недостатки. Информация о них поможет разобраться, на что нужно обратить особое внимание в процессе изготовления и эксплуатации печи.

Достоинства и недостатки печей на отработкеК достоинствам печей на отработанном масле можно отнести следующие моменты:

- Такие печи хорошо нагревают закрытые пространства, поэтому они подходят не только для технических помещений, но и для обогрева небольших теплиц и сельскохозяйственных построек, где содержатся домашние животные и птица.

- Правильно устроенная печь не коптит и не дает большого количества гари.

- Подобный отопительный прибор очень прост в эксплуатации;

- Так как отработка сама по себе не горит, а сгорают лишь ее пары, то печь можно назвать достаточно пожаробезопасной, при соблюдении правил ее эксплуатации.

К недостаткам этого способа отопления можно отнести:

- В печи нельзя использовать отработку, имеющую посторонние примеси – это взрывоопасно. В лучшем случае, отходы от горения такого топлива будут быстро забивать фильтр и форсунки, поэтому его перед применением следует фильтровать, но можно приобрести и отфильтрованное масло.

- Дымоход, равно, как и сама печь, довольно часто требуют очистки от продуктов горения;

- В процессе своего интенсивного горения печь достаточно сильно гудит.

Печи на отработанном масле можно изготовить самостоятельно, а можно приспособить под это топливо пиролизный агрегат или печь с турбо-горелками, так как они работают по тому же принципу сжигания выделенных испарений.

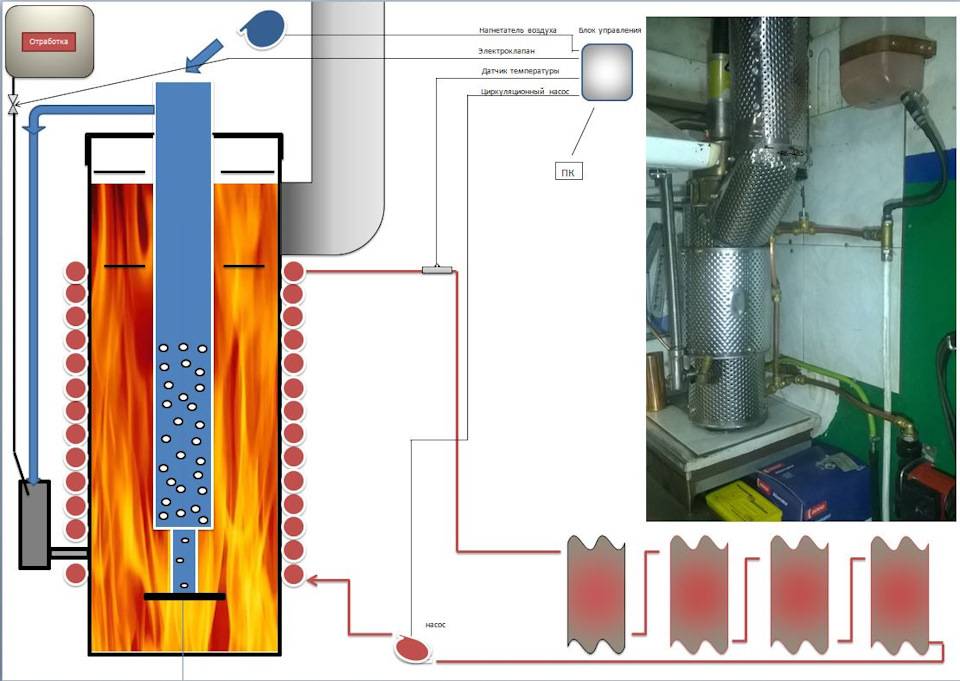

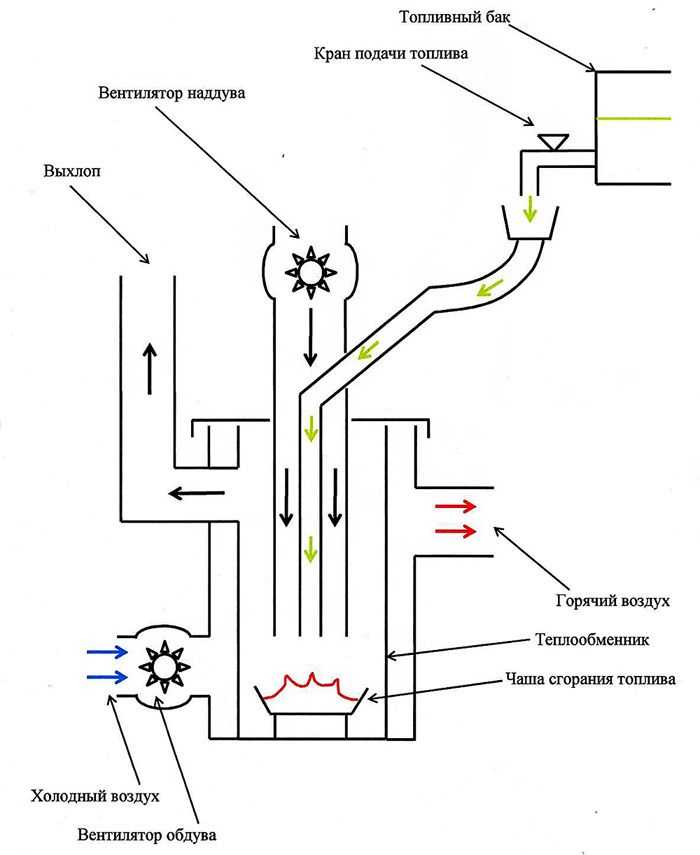

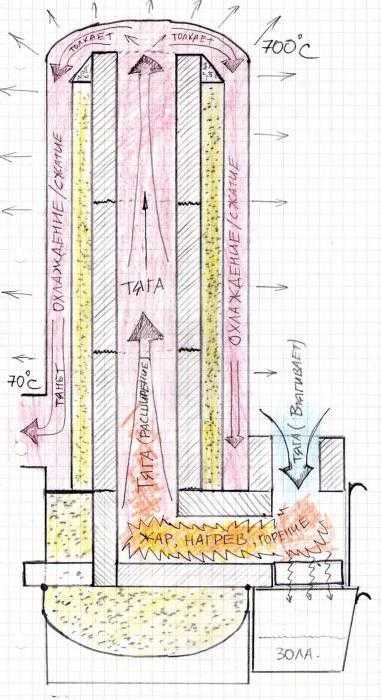

Пиролизная печь вполне может быть приспособлена для работы на отработанном маслеВ этом случае в вакуумной камере печи при недостатке кислорода отработка нагревается, и происходит ее разложение. В процессе распада выделяются испарения, которые поднимаются в другую камеру, куда уже интенсивно поступает кислород. Там испарения сгорают, отдавая достаточно много тепла.

В процессе распада выделяются испарения, которые поднимаются в другую камеру, куда уже интенсивно поступает кислород. Там испарения сгорают, отдавая достаточно много тепла.

Удобство использования этого вида печей состоит в том, что интенсивность горения можно менять, увеличивая или уменьшая поступление кислорода в пиролизную камеру.

Общая схема работы такой печиНедостатком использования в подобных пиролизных агрегатах отработки является быстрое загрязнение камер и дымохода продуктами сгорания. Кроме этого, при этом виде отопления невозможно поддерживать температуру автоматически, поэтому нужно держать печь под постоянным контролем.

Самостоятельно изготавливают подобные приборы, работающие на отработанном сырье, из газовых или кислородных баллонов большого или маленького размера, труб различного диаметра или металлических листов. Конструкция агрегата на отработке может быть с капельной топливной системой или с поддувом.

Видео: усовершенствованная печь на масляной отработке

Цены на популярные модели пиролизных печей

Пиролизная печь

Баллоны из-под кислорода или природного газа отлично подходят для того, чтобы изготовить печку на отработанном сырье. Они имеют нужную форму, а толщина металла позволит пользоваться прибором весьма длительное время.

Они имеют нужную форму, а толщина металла позволит пользоваться прибором весьма длительное время.

Печка, изготовленная из баллона стандартного размера, позволит отапливать помещение в 70 ÷ 85 кв. м., а кроме этого, несколько доработав конструкцию, можно будет использовать такой прибор и для контура водяного отопления. Подобная печь не требует установки турбо-горелки для принудительной подачи кислорода. Отработка поступает в нее самотеком.

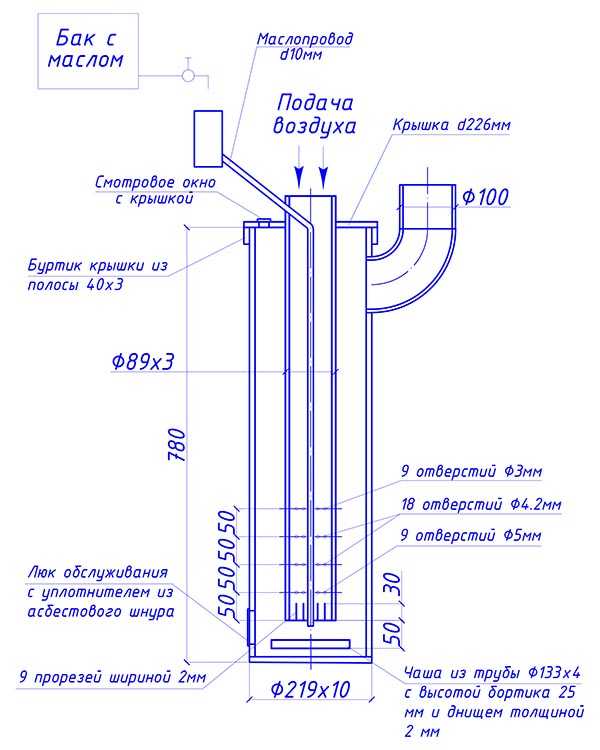

Общая принципиальная схема работы печек на отработанном маслеДля того чтобы изготовить такую печь, необходимо иметь следующие материалы:

- Газовый баллон на 50 литров со стенками толщиной не более полутора сантиметров. Если взять емкость с более толстыми стенками, пропадает эффект быстрого нагревания и своевременного испарения паров отработки. Масло закипает при 280 ÷ 300 градусах Цельсия, при этом в камере сгорания температура поднимется до 550—600 градусов.

- Металлические листы для изготовления емкости для топлива

- Дымоходные трубы с толщиной стенок два — три миллиметра, определенного диаметра.

- Трубы, предназначенные для устройства горелки.

- Стальные уголки.

Из инструментов потребуются сварочный аппарат, дрель, углошлифовальная машинка – «болгарка», рулетка, строительный уровень, другой обычный слесарный инструмент.

Общая схема-чертеж печки на отработке из газового баллонаПроцесс изготовления

Процесс изготовления агрегата начинается с подготовки самого газового баллона. Это необходимо сделать, чтобы избавиться от остатков газа и одорантного запаха.

- Из баллона сливается скопившийся конденсат, и емкость тщательно промывается водой в несколько приемов. Весь процесс необходимо проводить на улице.

- Далее емкость устанавливается вертикально и заливается до самого верха водой. Для устойчивости баллон закапывают наполовину в грунт или же устанавливают в узкий поддон, имеющий большой вес.

- Затем ставятся отметки для ровного среза верха баллона.

- Верхняя часть емкости баллона надрезается болгаркой, и, естественно, из него начинает вытекать вода.

Нужно дождаться пока она стечет до уровня зареза, а затем срезать верх полностью.

Нужно дождаться пока она стечет до уровня зареза, а затем срезать верх полностью.

Срезанная часть затем станет крышкой емкости для топлива, а нижняя часть баллона будет согревать комнату. Теперь воду из баллона можно слить полностью.

- Баллон лучше приподнять от пола, поэтому к нижней его части необходимо приварить ножки из стального уголка, они должны быть высотой около 200 ÷ 250 мм.

- Далее обрезанный баллон устанавливается на ножки, и на расстоянии в 70 ÷ 100 мм от верха сваркой вырезается круглое отверстие для дымоотвода. Отверстие должно иметь тот же диаметр, что и подготовленный для этого патрубок длиной около 400 мм.

Этот патрубок устанавливают и вваривают в вырезанное отверстие. Сварочный шов должен быть ровным и герметичным.

- Затем, к горизонтальной трубе приваривается вертикальный участок высотой в 3,5 — 4 метра с переходом на вертикаль с помощью отвода. Дымоходная труба затем выводится на улицу.

- В нижней части баллона вырезается квадратное отверстие, которое будет служить поддувалом.

На него устанавливается дверца, которая поможет регулировать количество подаваемого воздуха.

На него устанавливается дверца, которая поможет регулировать количество подаваемого воздуха. - Следующим этапом нужно изготовить емкость для топлива, которая будет установлена на дно баллона. Она обычно изготавливается из куска трубы, высотой в 70 ÷ 100 мм и диаметром в 140 мм. Этот патрубок герметично заваривают снизу.

- Крышка для полученной емкости вырезается из листа металла, и в ней сразу же сверху вырезаются два отверстия:

— одно в центре диаметром в 100 —110 мм — к нему будет привариваться труба такого же размера;

— второе – ближе к краю окружности. Его диаметр будет составлять 50 ÷ 70 мм, на нее закрепляется подвижная крышка. Через это отверстие в емкость будет добавляться топливо и регулироваться подача воздуха.

- Затем в трубе, высотой равной высоте баллона и диаметром в 100 —110 мм, один конец заваривается круглой металлической заготовкой, по диаметру равной размеру баллона. Нижний же конец трубы вваривается в емкость для топлива. Получается конструкция, напоминающая штангу.

- Высверливается пять рядов по семь отверстий размером в 10 мм. Они должны быть распределены на 400 мм высоты нижней части трубы получившейся «штанги».

- Далее полученная конструкция устанавливается вовнутрь подготовленного баллона. Сверху крышка приваривается к его стенкам.

- Теперь можно залить в нижнюю емкость топливо и провести испытание — этот процесс лучше проводить на улице. Если он пройдет успешно, можно заносить печь в помещение и выводить дымоход на улицу.

На первой схеме элементы печи на отработке расположены немного по-другому, и монтаж ее более сложный, но эффект от использования агрегата будет одинаков.

Еще один вариант печки на отработке из баллона — с водяным бакомЕще один вариант печи на отработке, который сможет нагреть комнату, подогреть воду, а при подключении контура стать водяным отоплением, хорошо подойдет для использования в теплицах и инкубаторах.

Видео: Печка на отработке с дополнительным водяным контуром

Работы проводятся в той же последовательности, что и при изготовлении первой модели, но с некоторыми отступлениями, так как в этом случае, нужно сделать герметичную емкость для воды. Ее располагают в верхней части баллона, а через нее будет проходить нагреваемая труба, по принципу самовара, отдавая тепло воде, которая будет поступать в систему отопления или к точкам водоразбора.

Ее располагают в верхней части баллона, а через нее будет проходить нагреваемая труба, по принципу самовара, отдавая тепло воде, которая будет поступать в систему отопления или к точкам водоразбора.

Существуют и другие модели агрегатов, работающих на отработанном топливе, изготовленные с использованием газового баллона. Можно придумать и собственную конструкцию, зная принцип работы этой печи.

Печь на отработке, выполненная из листового металлаБолее распространенной и популярной моделью агрегата на отработке является конструкция, изготовленная из металлических листов. Этому есть вполне логичное объяснение: во-первых, она компактна, во-вторых, вес ее составляет всего 25—30 кг, а в-третьих, преимуществом является наличие своеобразной варочной плиты, которая поможет не только согреть воду, но и позволит приготовить простую пищу.

Один из вариантов печки на отработке, сделанной из листового металла

Для того, чтобы изготовить эти модели печей, необходимы те же инструменты, что и для агрегата из баллона, но материалы несколько другие:

— стальные листы, имеющие толщину четыре и шесть миллиметров;

— отрезки стальной трубы толщиной стенок 4 мм, диаметром 352 мм – длиной 60 и 100 мм, и диаметром 344 мм, длиной 115 мм.

— труба диаметром 100 мм и толщиной стенок 4 ÷ 5 мм, длиной 500 мм.

— металлический уголок 30×30, длиной 800 ÷ 900 мм;

— стальная полоса толщиной в 3 ÷ 4 мм.

Подготовив материалы и инструменты, можно приступать к следующим этапам работы.

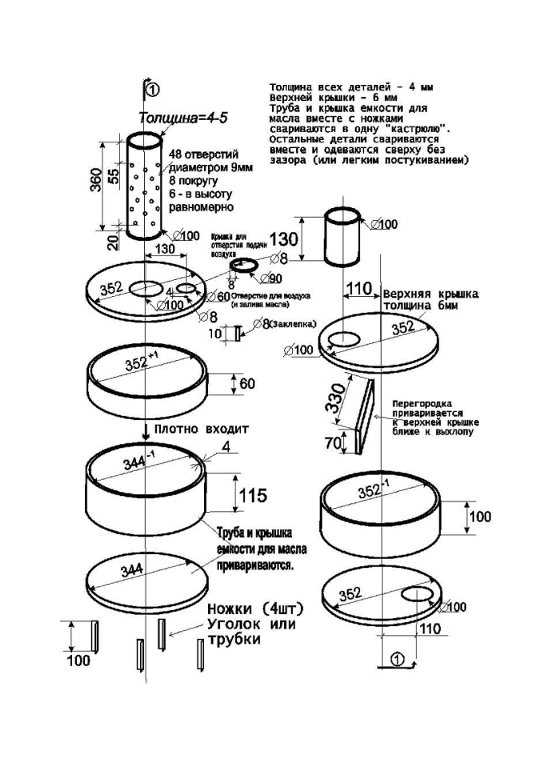

Общая схема печки на отработке с использованием листового металла и обрезков трубПроцесс изготовления деталей и их монтажа

Первое, что нужно сделать — это составить чертеж конструкции печи. Его можно разработать самостоятельно, а можно воспользоваться готовым вариантом, внеся свои дополнения, если это будет необходимо,

Сборочный чертеж печки на отработкеДалее необходимо изготовить все детали, опираясь на данные и размеры чертежа.

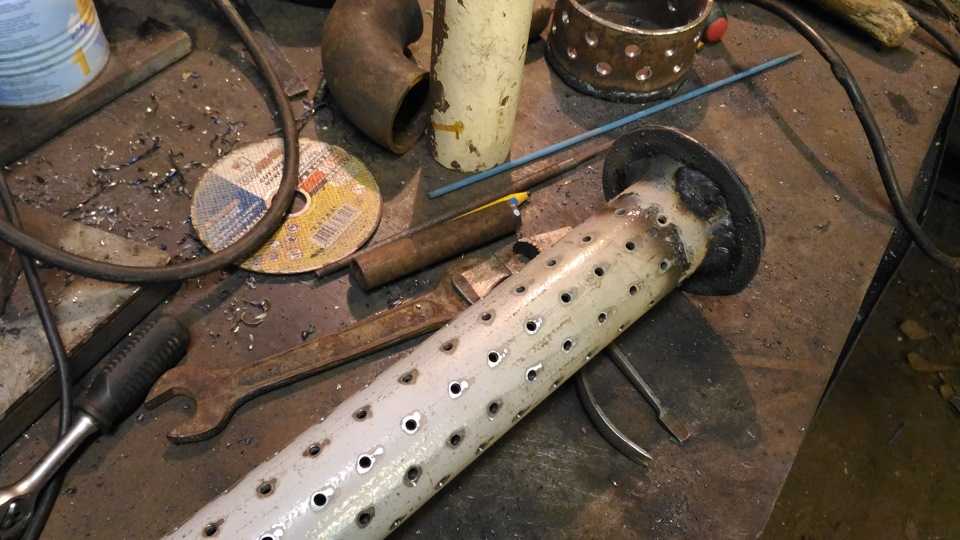

- Для емкости, куда будет заливаться отработка, с помощью болгарки отрезается кусок трубы (Ø 344), в данном случае — высотой 115 мм.

— Для ее дна из металлического листа, используя сварочный аппарат, вырезают окружность.

— Из уголка нарезаются детали ножек.

— Когда все для изготовления емкости будет готово, нужно сразу же собрать этот элемент печки с помощью электросварки.

- Далее необходимо сделать еще одну деталь — это крышка, которая покроет емкость для отработанного масла.

— Для этого используется отрезок трубы Ø 352 мм, высотой 60 мм. Для него готовится крышка. Для этого из металлического листа вырезается круг с таким же диаметром.

— В центре этой металлической крышки размечают и вырезают отверстие диаметром 100 мм – по диаметру трубы, которая будет к ней приварена позже.

— Ближе с краю нужно вырезать еще одно круглое отверстие диаметром 60 мм. Через эту горловину в емкость будет заливаться отработка, и производиться зажигание печи.

— Это отверстие закрывают подвижной крышкой. Ее также вырезают из металлического листа, устанавливают на поверхность крышки, делая подвижной – проворачивающейся на оси. Для удобства открывания и закрывания на подвижной детали приваривают небольшую ручку. Эта крышка поможет регулировать поступление воздуха вовнутрь емкости с топливом, а от этого будет зависеть интенсивность горения.

Готовая конструкция плотно надевается на ранее подготовленную емкость для отработки. Разборным этот узел делается для того, чтобы была возможность регулярной прочистки отопительного прибора.

- Далее отрезается кусок трубы диаметром в 100 мм и высотой в 360 мм. В этой трубе высверливается шесть рядов отверстий, по восемь штук в каждом, диаметром в 10 мм. Эта труба вваривается в готовую крышку нижней емкости.

- Следующим этапом изготавливается верхняя часть печки.

Для нее потребуются:

— Отрезок трубы Ø 352 мм, высотой в 100 мм;

— Две круглых заготовки из металлического листа того же диаметра;

— Металлическая пластина для внутренней перегородки, высотой в 70 см и длиной в 330 мм. Эта деталь устанавливается для того, чтобы тепло задерживалось внутри печки на более долгий срок, не уходя сразу в дымоходную трубу.

Эта деталь устанавливается для того, чтобы тепло задерживалось внутри печки на более долгий срок, не уходя сразу в дымоходную трубу.

— В обоих круглых заготовках вырезаются отверстия Ø 100 мм, в которые будут ввариваться трубы — в одну из них труба, идущая снизу, с мелкими отверстиями, а в другую — дымоотводная. Отверстия вырезаются эксцентрично – их центр отстоит от центра заготовки на 110 мм

— К отрезку трубы – корпусу приваривается верхняя крышка. Сразу же после этого необходимо приварить перегородку – она максимально смещается в сторону дымохода и проваривается к самой крышке и к стенкам цилиндра.

— Теперь можно приварить нижнюю крышку. Ее отверстие должно расположиться диаметрально противоположно отверстию на верхней крышке.

— К верхней крышке приваривается патрубок дымохода, диаметром 100 мм и длиной 130 мм.

— Затем собранный узел стыкуется сваркой с вертикальной перфорированной трубой.

- Последним этапом идет установка дымоотводной трубы, и, если есть необходимость, подпорки из металлической полосы для дымохода или для самой печки.

- Все сварные соединения должны быть абсолютно герметичны.

Если нет возможности отыскать трубы большого диаметра, то верхний и нижний узел можно сделать коробчатыми, сварив их из стального листа толщиной 4 мм. Изменится немного лишь внешний вид печки, но на принцип ее конструкции и работы это ничуть не повлияет.

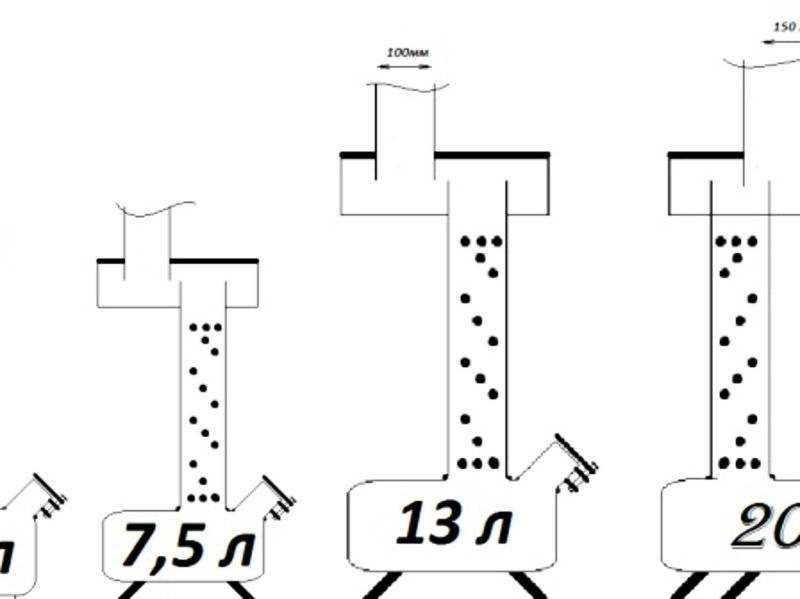

Размеры печек также могут существенно различатьсяСуществуют и другие модели печек на отработке. Они могут отличаться своим внешним видом, расположением нагревающих поверхностей, способами подачи топлива и объемами емкостей для него, но принцип работы агрегатов остается единым.

Меры безопасности при эксплуатации печей на отработкеПри использовании печки, использующих в качестве топлива отработку, необходимо соблюдать определенные меры безопасности, так как пламя у них достаточно открыто.

Эксплуатация печек на отработке требует соблюдения особых мер предосторожности- Установка агрегата должна производиться на негорючую поверхность.

Стены вокруг печи также должны быть отделаны жаростойким материалом.

Стены вокруг печи также должны быть отделаны жаростойким материалом. - Нельзя устанавливать отопительный прибор такой конструкции на сквозняке, так как он может перекинуть огонь на горючие предметы.

- Категорически запрещено располагать рядом с печью легковоспламеняющиеся предметы.

- Для топки необходимо использовать только очищенное от примесей отработанное масло.

- Нельзя доливать топливо в процессе интенсивного горения.

- Емкость при зажигании печи должна быть заполнена отработкой на две трети. Сверху масла добавляют немного растворителя или бензина, чтобы началось горение, нагрелось масло и пошло испарение.

- Поджигают печку с помощью фитиля или свернутой в длинную трубку бумаги, направляя огонь в отверстие для заливки топлива.

Видео: инструкция по эксплуатации печки на масляной отработке

Имея навыки работы со сварочным аппаратом и другими необходимыми инструментами, при желании и наличии материалов, изготовить такую печку не составит труда. В случае необходимости проведения работ в холодное время года в гараже или мастерской всегда будет возможность согреться около огня. Весной, когда погода еще неустойчива, а рассада в теплицы уже высажена, печка на дешевом топливе поможет поддержать нужную температуру в помещении. Можно найти применение этому отопительному агрегату и при других обстоятельствах, когда нужно быстро обогреть техническое или хозяйственное помещение. Поэтому, если таковое есть в наличии, то просто необходимо иметь в хозяйстве подобный обогревательный прибор.

В случае необходимости проведения работ в холодное время года в гараже или мастерской всегда будет возможность согреться около огня. Весной, когда погода еще неустойчива, а рассада в теплицы уже высажена, печка на дешевом топливе поможет поддержать нужную температуру в помещении. Можно найти применение этому отопительному агрегату и при других обстоятельствах, когда нужно быстро обогреть техническое или хозяйственное помещение. Поэтому, если таковое есть в наличии, то просто необходимо иметь в хозяйстве подобный обогревательный прибор.

отработка капельного типа своими руками, как сделать с наддувом из газового баллона

Печь на отработанном масле дешевая, поэтому ее может позволить себе каждый

Среди огромного количества изготовленных самостоятельно обогревателей и печей упомянем довольно интересную конструкцию обогревателя, такую как печь работающую на масле отработанного типа. Почти у всех владельцев автомобилей в гараже имеется некоторое количество отработки масла. Для дальнейшей заливки в двигатель такое масло уже не пригодно, а вот как горючее для печи подойдет идеально.

Почти у всех владельцев автомобилей в гараже имеется некоторое количество отработки масла. Для дальнейшей заливки в двигатель такое масло уже не пригодно, а вот как горючее для печи подойдет идеально.

Содержание:

- Самодельные печи на отработанном масле: основные типы

- Печь на отработке капельного типа своими руками

- Как сделать печку на отработке с надувом

- Мини-печь на отработке из газового баллона

- Какими особенностями обладает печь-капельница

- Как работает печь на отработанном масле (видео)

Самодельные печи на отработанном масле: основные типы

Если смотреть на внешний вид печки которая работает на своего рода отходах, то такая печь не вызывает энтузиазма, но это только по внешнему виду. Почти все печи на отработке, которые сделанные самостоятельно не раз усовершенствовались и переделывались для более устойчивой работы и лучшего отдачи тепла. Для того чтоб оценить и понять надежность такой печи, необходимо хотя бы раз попробовать сделать ее собственными силами или испробовать уже готовую печку в сильный мороз.

Зачастую для себя делают самую простую и легкую по конструкции печку на отработке, но если есть желание можно изготовить и более сложную.

Сложные конструкции печей на отработке бывают 4 видов:

- Печки на отработанном масле с надувом воздуха в камеру горения;

- Печь банная на отработке с регулированной мощностью обогрева;

- Печка на отработанном масле с наличием водяного контура или обдувом разогретой поверхности принудительного типа;

- Печь капельная на отработке.

Плохая испаряемость и высокая вязкость отработанного масло значительно увеличивает пожарную безопасность печки, но все, же с легкостью поддается обслуживанию и заправке емкости, а так, же контролю над процессом горения и испарения тех газов, которые являются отработанными.

Для изготовления большинства вариантов печей на отработке понадобится: лист металла, толщина которого должна быть 3 или 4 миллиметра, болгарка с запасными дисками, работающими с металлом, аппарат для сварки, и электроды 4-ка.

А вот для нежилых помещений отлично подойдет буржуйка на отработанном масле. как ее сделать своими руками узнаете из нашей статьи: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/kanalizatsiya/burzhujka-na-otrabotke

Печь на отработке капельного типа своими руками

Есть еще не менее интересная конструкция печки на отработке. Конструкцию такого типа называют: печка с жаровой чашкой. На днище баллона располагают маленькую открытую емкость с наполнителем. По трубе, которая располагается в вертикальном положении, сверху вниз поступает отработка. Отработка, которая поступает на раскаленный металл испаряется и разлагает тяжелый нефтепродукт в более легкий. Он отлично горит, и почти не остается сажного налета. Теплоотдача горящего отработанного масла отдается через корпус печки, в бак с водой или теплообменник.

Такая конструкция печи на отработке сложная и тяжелая в изготовлении своими руками. Но при такой сложной и тяжелой конструкции дает легкость в управлении, качество прогорания и не имеет чувствительности к качеству масла.

В случае если не важны габариты печки на отработке, то лучше будет выбрать печь с капельным подводом отработки.

Как сделать печку на отработке с надувом

Такую конструкцию как печь на отработке с надувом достаточно легко сделать самостоятельно своими руками. На первом изготовлении необходимо вырезать заготовки с листа металла.

Этап второй заключается в качественном сваривании электросваркой материала в готовую конструкцию.

Для начала изготовления печи разверчиваем на листовом металле и вырезаем болгаркой 4 днища, для нижней и верхней камеры печки. Для обработки вырезанного материала необходимо оставить запасной 1мм по диаметру каждого вырезанного элемента. Вырезанные элементы подтачиваем на точиле до достижения размера, такого как на выбранной вами схеме. Такие же требования касаются и боковых стенок камеры горения. Для жаровой каморы могут быть использованы: толстостенные трубы или старый газовый баллон толщиной не мене 4-х миллиметров. Воспользовавшись керном, отмечаем расположение отверстий и просверливаем их дрелью или же, если у вас имеется, на сверлильном станке.

Работы сварочным аппаратом не представят никакого труда при правильном выборе режима электросварки.

Перед тем как приступить к свариванию подготовленных элементов стоит потренироваться, на обрезках метала.

Такая тренировка даст возможность настроить нормальный ток и скорость горения электродов.

Дальнейшие действия будут такими:

- Точками прихватываем днище и стенки, которые расположены по бокам, шов необходимо проварить дважды, только в таком случае получим прочность и герметичность при сваривании;

- Проводим установку жаровой каморы и ее фиксации сваркой, далее с помощью паяльной лампы разогреваем место укладки сварного шва и провариваем также двойным швом;

- На трубу надеваем нижнюю часть днища верхней камеры и выполняем сварку таким же способом как в предыдущем пункте;

- Свариваем боковые стенки и крышку верхней камеры, опоры, переходник для трубы дымохода.

Для резервуара, куда заливается отработка подбирать крышку необходимо такую, которая будет легко сниматься, также крышка должна плотно прилегать к резервуару, такой выбор не обходим для регулировки всасываемого воздуха в печь.

Для того чтоб проверить надежность сварного шва необходимо провести термические испытание печки. Термические испытания проводят с целью проверки надежности сварочных швов под действием деформации в нагретом состоянии. Для такой проверки необходимо установить пару работающих паяльных ламп в направлении жаровой каморы и нагревать камору в течение 30 минут. Если изделие при нагреве и деформации не потянет сварочный шов, то печь готова к использованию.

Всю информацию о пиролизном котле вы можете узнать на следующей странице: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/kanalizatsiya/piroliznyj-kotel-svoimi-rukami

Мини-печь на отработке из газового баллона

Для того чтобы самостоятельно провести изготовление печи с отработкой, лучшим вариантом будем взять газовый баллон в качестве основного материала. Газовые баллоны имеют подходящую толщину стенок, а это означает долгий срок эксплуатации изделия.

Сделанная печь с газового баллона способна отопить помещение до 100м2. Также такая печь легко переделывается и под водяное отопление. Эта печь требует принудительную подачу воздуха. Чертеж выбирать нужно такой, который позволит создать конструкцию, нагревание которой не приведет к пожароопасной температуре.

Также такая печь легко переделывается и под водяное отопление. Эта печь требует принудительную подачу воздуха. Чертеж выбирать нужно такой, который позволит создать конструкцию, нагревание которой не приведет к пожароопасной температуре.

Для того чтоб сделать печь на отработке своими силами из газового баллона необходимы такие инструменты и материалы:

- Рулетка и уровень;

- Напильник;

- Болгарка;

- Дрель;

- Сварочный аппарат;

- Газовый баллон;

- Железные уголки;

- Трубы для дымохода и горелки;

- Емкость для топлива, но не менее 10 литров.

Теперь необходимо рассмотреть схемы или чертежи для изготовления печи самостоятельно.

Газовый баллон имеет толщину стенок 15миллиметров. В случае если толщина стенок газового баллона больше, то это не даст обеспечить необходимое прогревание масла для испарения. В камере температура будет приблизительно 600 градусов, а для прогревания топлива необходимо 300.

Для изготовления качественной конструкции необходимо позаботится об устранении остатков газа. Для этого в него специально добавляют отдушку для определения утечек. Оставшийся конденсат в газовом баллоне необходимо слить. В некоторых случаях для того чтоб слить конденсат необходимо наполнить баллон проточной водой, а затем слить ее. После слива конденсата газовый баллон необходимо закопать в землю и после этого срезать верх.

Нижнюю часть не срезаем, так как она будет служить как камера, а срезанный верх будет использован в качестве крышки. Дальше привариваем железные уголки к низу баллона, они станут ножками печи.

После отметки снизу в 10 см, прорезаем отверстие, которое будет необходимо для вытяжной трубы. И так как отверстие, которое прорезается, предназначено для вытяжки, то необходимо учитывать диаметр трубы.

В проделанное отверстие вставляем трубу в вертикальном положении и привариваем ее. Чтоб труба стояла вертикально необходимо проверить и подогнать трубу уровнем.

От того места где установлена труба в баллон, необходимо отступить 10 см в верх по трубе, для проделывания отверстия. Для того чтоб сделать отверстие можно воспользоваться сварочным аппаратом, таких отверстий должно быть примерно 10 с расстоянием между собой 5мм.

Также в этой же трубе делаем отверстие диаметром 80 мм. Такой диаметр необходим для приваривания трубы длиной до 4х метров, она устанавливается в горизонтальном положении. Сверху баллона делается отверстие для заливки отработки, отверстие для заливки должно быть диаметром 8 см.

Отметим то, что даже в самодельную печь, работающую на отработке ни в коем случае нельзя заливать масло не прошедшее очистку. В противном случае заливка не очищенного масла может привести к возгоранию и взрыву.

Для обеспечения подогрева воды, еды необходимо сделать поднос. Чтобы изготовить поднос можно использовать швеллер, который необходимо приварить к крышке.

При выборе или сооружении печки на отработанном масле следует руководствоваться некоторыми принципами.

Все подробности на нашем сайте: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/kanalizatsiya/pechka-na-otrabotannom-masle

Какими особенностями обладает печь-капельница

Печь капельница идеально подходит для не больших помещений. И построение такого агрегата своими руками очень доступно, а главное бюджетно. Самодельная мини-печь капельного типа с наддувом – это отличный отопитель не только в гараж, но и в дом. Она не только безопасная, но и легко конструируется, если у вас есть готовая схема. А чтобы получить огонь, можно использовать машинное масло. В расход можно взять любую переработанную масляную консистенцию.

У собранной печки капельницы есть ряд преимуществ:

- Экономия горючего;

- Такую печь можно сделать любых габаритов, которые будут подходить для вашего помещения;

- С легкость можно перенести;

- Проста в использовании;

- Возможность использования для готовки, но для этого при выполнении печки трубу необходимо разместить с боку.

В процессе горения, возможно, появится неприятный запах и поэтому необходима хорошая вентиляция помещения.

При выполнении работ по изготовлению печи капельницы своими руками необходимо соблюдать технику пожарной безопасности:

- Установка печи должна проводиться в том помещении, где нет сквозняка;

- Предметы, которые легко загораются должны отсутствовать, так как такой печке необходимо пространство;

- Запрещено применение воды для тушения или охлаждения печки.

Необходимые материалы для изготовления печи: лист металла; медная труба; патрубок; резиновый шланг; газовый баллон; краны; медицинская горелка. Инструменты, которые необходимы для изготовления: дрель, сварочный аппарат, струбцина.

Как работает печь на отработанном масле (видео)

Изготовление или покупка печи, которая работает на отработке возможно только в том случае, если у вас есть возможность недорого приобретать или обменивать топливо для нее. Конечно, учитывая современные условия рынка, найти до 200 л топлива возможно, но если вы часто используете печь, потребуется горючего гораздо больше, особенно если ваш источник тепла мощный. Поэтому, если вы собрались делать или приобретать подобную печь, обратите внимание на ее технические особенности.

Конечно, учитывая современные условия рынка, найти до 200 л топлива возможно, но если вы часто используете печь, потребуется горючего гораздо больше, особенно если ваш источник тепла мощный. Поэтому, если вы собрались делать или приобретать подобную печь, обратите внимание на ее технические особенности.

Изготовление дровяной печи из газового баллона – Набор / Обзоры – Natural Bushcraft

13.11.2008 17:47

Как переработать старый газовый баллон в дровяную печь и плиту

Это работая над проектом, на выполнение которого я, вероятно, потрачу пару месяцев, пожалуйста, заходите сюда почаще, так как я буду обновлять эту страницу с моими последними достижениями. Я хотел бы использовать старый переработанный газовый баллон, чтобы сделать эффективную дровяную печь и плиту как можно дешевле. Если проект пойдет хорошо, и он будет работать, я, вероятно, отшлифую все это, и они покрасят его в черный цвет с помощью выхлопной краски.

Я использую старый газовый баллон, который был сброшен в наш местный резервуар. Я решил помочь сельской местности и себе, переработав этот комплект и посмотреть, смогу ли я использовать его с пользой. Всегда приятно, когда материалы для проектов предоставляются бесплатно. Бутылка похожа по дизайну на ту, что изображена справа, только немного старше и окрашена намного меньше.

– Высота 50 см

– Окружность 100 см

– Диаметр 30 см

– Вес 17,5 кг

Теперь бак полностью вентилирован и без давления! Я наполнил его водой, чтобы убедиться, что весь газ вытеснен .

После того, как я обдумал несколько дизайнерских идей, это основная, над которой я сейчас размышляю. В основном сохраняя основную форму газового баллона и используя его оригинальную подставку.

Теперь мой рисунок не самый лучший, как вы видите, поэтому все не совсем в масштабе, я думаю, что воздухозаборная труба будет намного меньше по сравнению с масштабом схемы. Основная дверь будет врезана в переднюю часть с несколькими петлями, пока не уверен, какой тип. Я постараюсь сделать дверь максимально герметичной. (можно кликните по изображению для увеличения ит.)

Основная дверь будет врезана в переднюю часть с несколькими петлями, пока не уверен, какой тип. Я постараюсь сделать дверь максимально герметичной. (можно кликните по изображению для увеличения ит.)

Прорезал отверстие и приварил хороший дымоход с изогнутой горловиной. Верх бутылки будет отрезан, а в качестве нагревателя будет использоваться большая толстая металлическая пластина, возможно, для этого будет использован дисковый тормоз, мне нужно посмотреть, что я смогу собрать. Эту сковороду можно использовать для приготовления пищи, а со сковородой мы быстро приготовим сосиски!

Идея нижнего «регулируемого воздухозаборника» заключается в том, чтобы контролировать силу и жар горения. Я постараюсь сделать блок как можно более герметичным, дверь будет главной проблемой. Воздухозаборник будет просто трубой с четырьмя или пятью просверленными отверстиями, а затем большим отверстием снаружи с какой-либо формой контроля/регулировки там, еще предстоит решить, что я буду использовать.

У меня будет какая-то решетка для хранения топлива между топливным люком и воздухозаборной трубой, чтобы топливо не блокировало воздухозаборник.

Нажмите на схему, чтобы просмотреть ее в большем разрешении.

Я обрезал верхнюю часть газового баллона, готовую к плите, теперь мне нужно найти ее!

Я работаю над шлифовкой дверцы топливного бака для своей дровяной печи. Размеры, которые я выбрал, были:

18 см вниз по вертикали.

15 см по горизонтали.

У меня на болгарке было режущее лезвие толщиной 1 мм, чтобы попытаться минимизировать потери металла в надежде использовать металлическую дверцу, которую я вырезал из бутылки, однако я думаю, что даже сейчас слишком много потерь и нет будет зазор, я хочу сделать его как можно более плотным, чтобы позже иметь хороший контроль над потоком воздуха. Поэтому позже я буду использовать отдельный кусок листового металла, чтобы сделать из него дверь.

Пока работа идет хорошо, я пока грубо подчистил края порезов, чтобы они не были слишком острыми. Затем мне нужно будет определиться с размером дымохода и подходящим куском металла для моей конфорки, которая будет стоять сверху. Как только я определился с размером дымохода, я могу вырезать для него отверстие, а затем, если я найду конфорку, я подготовлю бутыль и соединения для сварки. У меня есть диск для шлифовальной машины, чтобы счистить краску и т.п. с бутылки. У меня нет никакого опыта в сварке, я почти уверен, что не буду делать это сам (как знать!), поэтому я, вероятно, подготовлю все настолько, насколько смогу, а затем попрошу друга сделать сварку.

Другие ресурсы

http://www.bushcraftuk.com/forum/showpost.php?p=373641&postcount=6

http://www. stonecarve.com/woodburners.html

stonecarve.com/woodburners.html

DIY Ultralight Выносная зимняя печь с перевернутым канистрой — Версия 4, часть 1

Исходная информация

В этой статье описывается разработка моего четвертого поколения выносных зимних печей с перевернутым канистрой. Вы можете найти статьи о предыдущих версиях здесь, на BPL, в сериях «Эволюция зимней печи» (5 частей) и «Сделай сам: походная печь: сверхлегкая вихревая горелка» (5 частей).

Все началось много лет назад, когда я размышлял о весе нескольких коммерческих печей с дистанционным управлением и задавался вопросом, почему они должны быть такими тяжелыми. Во многих случаях казалось, что кто-то, мало разбирающийся в печном деле, просто собирал детали, не обращая внимания ни на вес, ни на элегантность. Некоторые результаты были неуклюжими, а другие просто странными.

В то же время я смотрел на некоторые из массивных труб предварительного нагрева, которые можно найти на коммерческих выносных канистровых печах, и задавался вопросом, зачем они нужны, когда бутан кипит ниже 0 градусов по Цельсию, а пропан кипит ниже -40 градусов по Цельсию. мне показалось, что конструкторы этих печей просто копировали, довольно слепо, конструкцию нынешних белых газовых и керосиновых печей. Керосин кипит где-то между 150°С и 300°С, так что сравнение кажется нелепым.

мне показалось, что конструкторы этих печей просто копировали, довольно слепо, конструкцию нынешних белых газовых и керосиновых печей. Керосин кипит где-то между 150°С и 300°С, так что сравнение кажется нелепым.

Версия 1

Настоящая работа по разработке началась, когда меня попросили сделать обзор подставки Brunton Stove Stand. Это позволило мне надеть шланг на мою любимую вертикальную газовую плиту (Snow Peak GST-100). Но у него была цельная металлическая труба, где шланг соединяется с корпусом, и я задавался вопросом, смогу ли я провести туда достаточно тепла, чтобы испарить топливную смесь пропана и бутана по мере ее поступления.

Я добавил шланг и медную полосу к Snow Peak GST-100, и родилась версия 1. Печь интегрирована с подставкой Brunton Stove Stand. Ну, нечего гадать: иди и делай. Я сделал, как указано выше (см. фото), и все заработало. По металлической полосе (меди) от пламени к трубе было достаточно тепла. Ведь трубе нужно было всего лишь нагреться примерно до +5 град. С. Интересно, что если медная полоса (теплопроводность 400 Вт/м∙К) работала нормально, то латунная (61-111 Вт/м∙К) — нет. так хорошо. Для интереса, обычный алюминий имеет 236 Вт/м∙K, а Ti — 22 Вт/м∙K. Понятно, что нужна хорошая теплопроводность. Эта металлическая полоса теперь называется тепловым шунтом.

С. Интересно, что если медная полоса (теплопроводность 400 Вт/м∙К) работала нормально, то латунная (61-111 Вт/м∙К) — нет. так хорошо. Для интереса, обычный алюминий имеет 236 Вт/м∙K, а Ti — 22 Вт/м∙K. Понятно, что нужна хорошая теплопроводность. Эта металлическая полоса теперь называется тепловым шунтом.

Но оригинальные стальные ножки на стенде Brunton были тяжелыми, большое основание было тяжелым, а шланг жестким. Если бы я немного поработал, сделал несколько более легких ножек и интегрировал игольчатый клапан в основание, было бы возможно лучшее. Так и начался долгий путь.

Более легкое основание, более легкие ножки, встроенный игольчатый клапан в сборе. Во время одной поездки в Пиренеи латунная резьба (там, где печка соединяется с канистрой) на моем GST-100 была содрана очень грубой стальной резьбой на резьбовых канистрах. Пришлось внезапно купить печку Campingaz (комковатая и тяжелая) и канистры Campingaz (красивые). Я хотел избавиться от этой грубой шероховатой стальной нити, и у меня на полке стояло немало хороших полных канистр Powermax. Можно ли сделать универсальный разъем для канистры?

Можно ли сделать универсальный разъем для канистры?

Забегая вперед на несколько лет, я предусмотрел именно это: совместимость с резьбой, Campingaz и Powermax, а также быстрое и сверхнадежное запорное устройство на канистре, отдельное от регулирующего клапана. Это было возможно, и это было описано в моих предыдущих печных статьях. В то же время мне удалось изготовить полностью удовлетворительный, но легкий армированный шланг, как показано на фотографиях выше и ниже.

Но разработка всей системы заняла год или два, и я стал немного нетерпелив. Я решил использовать коммерческую головку горелки на корпусе и ножках моей печи, чтобы все заработало. Я мог выбрать горелку, которая была бы легкой и эффективной, и это сэкономило бы мне много работы. Я использовал для этого две печи: сначала Fire Maple FMS-116, а затем Fire Maple FMS-300.

Я использовал для этого две печи: сначала Fire Maple FMS-116, а затем Fire Maple FMS-300.

У FMS-300, на мой взгляд, был лучший зазор между головкой горелки и котлом, что обеспечивало лучшее сгорание и более низкий уровень CO. Также я немного схитрил и повторно использовал игольчатые вентили от печей. Чисто в качестве примечания, вы могли бы сравнить Fire Maple FMS-300 (слева) с BRS-3000t: особой разницы нет, и я считаю, что версия FMS была первой. Сравнение производительности между ними можно найти в последнем руководстве по снаряжению вертикальной канистровой печи Backpacking Light.

Как бы то ни было, моя печь V1 удалась, и я продал более 100 штук. Я остался очень доволен, а жена впечатлена (что было не просто сделать).

Несмотря на продажи, я не был полностью доволен использованием коммерческой головки горелки. Я хотел сделать свою собственную головку горелки. Так что я начал экспериментировать (и израсходовал много газа в процессе).

Я хотел сделать свою собственную головку горелки. Так что я начал экспериментировать (и израсходовал много газа в процессе).

The Vortex Diversion

Я уже был на этом пути, когда внезапно начал думать о Vortex Burners: они сильно отличаются от обычных конструкций, описанных выше. Меня это зацепило, и я провел следующие несколько лет, счастливо играя с ними — вплоть до производства двух немного разных моделей и их продажи.

Это модель V3, о которой также рассказывается в статьях здесь, в BPL . Да, я продал несколько моделей V2 и V3. Есть что-то очень мужественное в шуме, который издают эти печи при работе на полную мощность, они выглядят впечатляюще и работают хорошо. Это фото было сделано в нашем альпийском районе однажды утром. Было ниже нуля, и моя жена хотела теплого молока к своим мюсли. Не проблема. Так был ли это конец пути?

Это фото было сделано в нашем альпийском районе однажды утром. Было ниже нуля, и моя жена хотела теплого молока к своим мюсли. Не проблема. Так был ли это конец пути?Повторное открытие

Я прибирался в мастерской после изготовления и продажи печей V2 и V3, когда открыл одну из нескольких коробок с оставшимися деталями. Я нашел все старые головки горелок, с которыми экспериментировал после V1, а также около 14 (весьма усовершенствованных) головок горелок, которые я как раз собирался установить на корпуса печей. Я забыл о них все.

Пересмотр головок горелок.Ради интереса я внимательно осмотрел их. Все очень красиво на самом деле. Некоторые были сделаны из титановых трубок, которые у меня завалялись, а другие были сделаны из обработанного алюминия. Все они были очень легкими и образовывали приятное широкое пламя.

Затем я посмотрел на конструкцию корпуса печи, которая поставлялась с этими головками в коробке для остатков: это кусок, удерживаемый в тисках на фотографии выше. Она довольно длинная, с шарнирным соединением для шланга, и я начал вспоминать, что и длина корпуса печки, и шарнир на шланге доставляли мне много хлопот.

Она довольно длинная, с шарнирным соединением для шланга, и я начал вспоминать, что и длина корпуса печки, и шарнир на шланге доставляли мне много хлопот.

Длинный корпус печи создавал две проблемы. Игольчатый клапан поневоле находится прямо под жиклером. Это означает деликатную операцию сверления точно концентрического отверстия диаметром 1 мм на конце длинного тонкого (4 мм) отверстия, и я не смог найти для этого подходящего стандартного сверла. Пришлось делать для него заказ в Китае. Кроме того, было трудно обработать длинную тонкую алюминиевую иглу, чтобы она подошла к длинному отверстию: длинный тонкий алюминиевый стержень постоянно изгибался на токарном станке.

Проверка концепции, но за счет создания объема. Я попытался использовать титановый стержень для иглы, и он был хорошо обработан, но фактическое использование в полевых условиях выявило неизлечимую проблему, когда я выключил плиту после использования. Видите ли, алюминий имеет значительно более высокий коэффициент теплового расширения, чем титан. Когда печь остыла, алюминиевый корпус сжался больше, чем титановая игла, а это означало, что игла сильно застряла в отверстии. Было очень трудно снова открыть клапан. Долгосрочная надежность? Очень бедный. Не достаточно хорош.

Когда печь остыла, алюминиевый корпус сжался больше, чем титановая игла, а это означало, что игла сильно застряла в отверстии. Было очень трудно снова открыть клапан. Долгосрочная надежность? Очень бедный. Не достаточно хорош.

Потом посмотрел на штуцер для шланга: чуть торчал из длинного корпуса печки, рядом с черным уплотнительным кольцом на запасном игольчатом клапане. Я мог бы купить более крупные версии этих шарниров, но не маленькие. Насколько я помню, их обработка была еще более сложной и медленной. Проблема заключалась в том, как вы их держите. Также была небольшая проблема с потоком газа: выход из штуцера в сторону игольчатого клапана. На повороте не было места для топлива. Я начал вспоминать, почему я отказался от этой идеи и переключился на разработку Vortex Burners.

Но все же я задавался вопросом, смогу ли я добиться большего успеха сейчас, имея преимущество многолетней разработки печи. Ах, вызов! Дальнейшая оптимизация головки горелки и, по крайней мере, гораздо меньший и более простой корпус печи.

Корпус печи

Первое решение заключалось в том, что пересмотренный корпус печи должен был быть очень коротким, как для снижения веса, так и для облегчения обработки.

Подсоединение шланга не составило труда: я разработал аккуратный и простой метод подключения для предыдущих печей, который можно было доработать.

На фото печи V1 здесь конец шланга входит в корпус печи, в отверстие, выточенное под уплотнительное кольцо на самом шланге PFA. «Гайка», которая удерживает шланг на месте, также входит внутрь корпуса печи. Показанная здесь версия V1 сначала не позволяла вращать шланг, но вскоре это было исправлено. Гайка также прижимает тепловой шунт к корпусу печи для хорошей теплопередачи. Я заменил резьбовое соединение с типа V1 на соединение с неплотной внешней гайкой, которая позволяет шлангу хорошо вращаться. Это уже было сделано на одной из печей Vortex, как показано здесь, поэтому я знал, что это сработает. Частично проблема с длинным корпусом печи заключалась в том, что шланговое соединение находилось на том же конце корпуса печи, что и клапан, хотя «в то время это казалось хорошей идеей». Если я надену шланг на другой конец, как в V1, как показано на предыдущем фото, все будет хорошо.

Если я надену шланг на другой конец, как в V1, как показано на предыдущем фото, все будет хорошо.

Здесь следует сделать очень технический комментарий о том, как поток газа входит на противоположном конце от игольчатого клапана. Любая грязь или парафин из топлива (это случается), которые хотят где-то собраться, скорее всего, вылетят через отверстие иглы, оставив его чистым, и затем скопятся на игле. Его часто можно очистить движением игольчатого клапана или, если он действительно плохой, сняв игольчатый клапан и протерев его. Общая длина корпуса этой печи составляет менее 40 мм, поэтому игольчатый клапан очень короткий, и его намного легче обрабатывать на токарном станке. Эти факторы сделали и корпус печи, и игольчатый клапан намного проще в производстве, а также легче.

Еще один технический момент касается используемого алюминия. На этой фотографии выше я использовал легко доступный сплав 6060 для иглы и твердый литой алюминий (лом от пропеллера самолета) для корпуса печи. После нескольких циклов открывания/закрывания литой алюминиевый корпус повредил профиль кончика иглы 6060 в том месте, где он герметизируется, по красной стрелке. Я и не подозревал, насколько твердым может быть литой алюминий. Для долговременной надежности мне нужно было подобрать сплав иглы к сплаву корпуса, чтобы сохранить профиль и получить хорошее запорное уплотнение. Очевидно, мне понадобится какой-то тепловой шунт для испарения поступающего жидкого газа. На этом фото показано, что я сделал для печки V1, но я не мог сделать то же самое для новой печки V4, так как теперь шланг должен был удерживаться внешней гайкой. Ну, я мог бы с некоторой доработкой, но я хотел что-то попроще. Решение было довольно простым: согнуть тепловой шунт и прижать его к корпусу печи за трубку горелки. Тепло легко доберется до корпуса печи: нужно только, чтобы оно было выше, скажем, +5 град.

На этой фотографии выше я использовал легко доступный сплав 6060 для иглы и твердый литой алюминий (лом от пропеллера самолета) для корпуса печи. После нескольких циклов открывания/закрывания литой алюминиевый корпус повредил профиль кончика иглы 6060 в том месте, где он герметизируется, по красной стрелке. Я и не подозревал, насколько твердым может быть литой алюминий. Для долговременной надежности мне нужно было подобрать сплав иглы к сплаву корпуса, чтобы сохранить профиль и получить хорошее запорное уплотнение. Очевидно, мне понадобится какой-то тепловой шунт для испарения поступающего жидкого газа. На этом фото показано, что я сделал для печки V1, но я не мог сделать то же самое для новой печки V4, так как теперь шланг должен был удерживаться внешней гайкой. Ну, я мог бы с некоторой доработкой, но я хотел что-то попроще. Решение было довольно простым: согнуть тепловой шунт и прижать его к корпусу печи за трубку горелки. Тепло легко доберется до корпуса печи: нужно только, чтобы оно было выше, скажем, +5 град. С. Проводка от места, где находится тепловой шунт, на короткое расстояние до места, где шланг входит в корпус печи, очень проста. На практике корпус печи иногда может достигать температуры испытания на прикосновение около 40 ° C: определенно достаточно жарко даже в очень холодную погоду! В предыдущих печах использовалось сопло диаметром 0,3 мм, и это давало достаточную мощность. Поскольку мощность, доступная в любой канистровой печи, зависит в основном от количества используемого топлива, с очень небольшим вкладом от конструкции печи, казалось разумным сохранить ее этот размер. Я делаю свои собственные миниатюрные самолеты, так как вы не можете купить их. Да, это сверло диаметром 0,3 мм в дорогом патроне Albrecht. На самом деле, 0,3 мм часть сверла толком не видно: слишком мелко. Эти сверла дорогие и поставляются из Швейцарии. Часовщики. Часть, удерживающая патрон Albrecht, позволяет точно центрировать сверло по центру вращения патрона; типичные передние бабки токарных станков недостаточно точны для бит 0,3 мм.

С. Проводка от места, где находится тепловой шунт, на короткое расстояние до места, где шланг входит в корпус печи, очень проста. На практике корпус печи иногда может достигать температуры испытания на прикосновение около 40 ° C: определенно достаточно жарко даже в очень холодную погоду! В предыдущих печах использовалось сопло диаметром 0,3 мм, и это давало достаточную мощность. Поскольку мощность, доступная в любой канистровой печи, зависит в основном от количества используемого топлива, с очень небольшим вкладом от конструкции печи, казалось разумным сохранить ее этот размер. Я делаю свои собственные миниатюрные самолеты, так как вы не можете купить их. Да, это сверло диаметром 0,3 мм в дорогом патроне Albrecht. На самом деле, 0,3 мм часть сверла толком не видно: слишком мелко. Эти сверла дорогие и поставляются из Швейцарии. Часовщики. Часть, удерживающая патрон Albrecht, позволяет точно центрировать сверло по центру вращения патрона; типичные передние бабки токарных станков недостаточно точны для бит 0,3 мм.

Ручка и ветровое стекло

Несмотря на то, что и корпус печи, и игольчатый клапан имеют небольшие размеры, необходимо иметь возможность регулировать клапан во время работы печи. Вскоре я обнаружил, что в непосредственной близости от корпуса печки (довольно теплые пальцы) есть изрядное количество радиации, поэтому потребуется какая-то ручка. В печи V3 использовалась длинная ручка из титановой проволоки, но ее обработка была немного сложной. Возможно, можно было бы сделать очень легкий кусок трубки, чтобы как-то соединиться с короткой, но прочной ручкой на игольчатом клапане?

Трубка из углеродного волокна очень прочная и довольно легкая, и у меня осталось изрядное количество деталей, оставшихся от изготовления туннельных палаток. Было несложно сделать так, чтобы ручки на иглах плотно прилегали к трубке CF. Однако трубка должна была не только подходить, но и надежно соединяться, чтобы клапан можно было надежно повернуть. Поскольку трубка CF могла быть достаточно длинной, необходимо было также, чтобы она была съемной для упаковки.

стальная проволока). Было достаточно помех из-за слегка изогнутого штифта провода и очень небольшого смещения выравнивания провода и паза, чтобы ручка оставалась на месте во время использования.

стальная проволока). Было достаточно помех из-за слегка изогнутого штифта провода и очень небольшого смещения выравнивания провода и паза, чтобы ручка оставалась на месте во время использования.Я немного скосил вход в прорезь, чтобы можно было просто надеть ручку CF на конец клапана и немного повернуть ее, чтобы проволока попала в прорезь. Если соединение когда-либо начнет немного ослабевать, небольшой обжим провода восстановит сцепление. На практике это было очень эффективно.

Обрез трубы CF, с которой я впервые экспериментировал, был длиннее, чем мне было нужно, но я не хотел обрезать его слишком рано. Потом, глядя на печку и прикидывая, как теперь подогнать вокруг нее лобовое стекло, когда ручка так далеко торчит, я вдруг увидел идеальное решение. Я проделал отверстие в легкой фольге на нужной высоте посередине и накрутил ветровое стекло на ручку CF. Затем шланг вышел из щели или отверстия в лобовом стекле на противоположной стороне. Идеально, и очень быстро настраивается. (Да, это V4, но на данном этапе вы должны смотреть только на ручку трубки CF.