Перехлест арматуры при вязке таблица: Нахлест арматуры при вязке – СНиП, ключевые нюансы + Видео

alexxlab | 07.06.2023 | 0 | Разное

Нахлест арматуры при армировании: нормы, таблицы

Армирование является важной частью монолитных конструкций современных зданий. Долговечность и устойчивость строения зависит от надежности и прочности металлического каркаса, который помещается в фундамент. Создание опорного и укрепляющего арматурного каркаса заключается в правильном соединении стержней арматуры, в том числе при армировании монолитной плиты перекрытия.

Содержание

- Виды соединений между арматурными элементами

- Какой должен быть нахлест арматуры для вязки

- Анкеровка арматуры: таблица

- Фиксация арматурных прутов электросваркой

- Требования нормативных документов к арматурным соединениям

- Заключение

Виды соединений между арматурными элементами

Для конструирования каркасного остова используют разные типы соединения арматуры. Существует три основных способа стыковки двух арматурных прутьев:

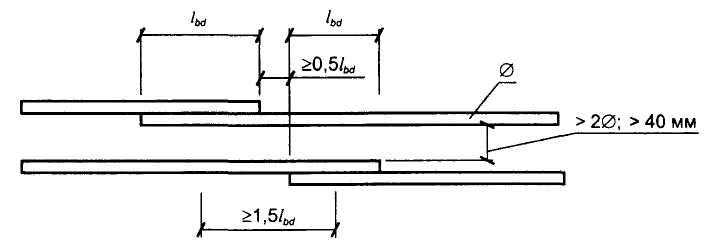

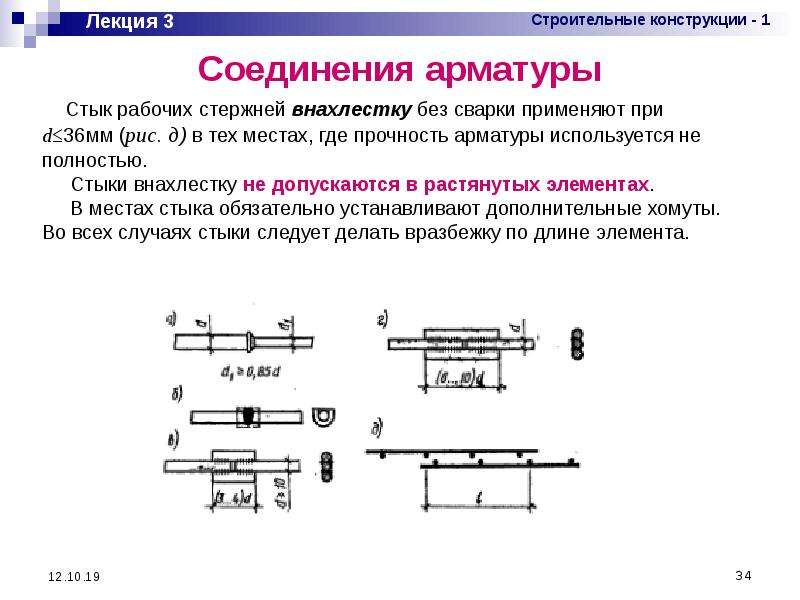

Стыковка арматуры внахлест производится следующим образом:

- с применением вспомогательных деталей: петель, лапок, крючков.

Для А1- класса арматуры используются только крюки и петли;

Для А1- класса арматуры используются только крюки и петли; - нахлест армирующих профильных стержней прямыми окончаниями;

- нахлест арматуры с прямыми окончаниями и поперечным соединением.

Механическая стыковка арматуры (МСА) классифицируется следующим образом:

- опрессованная анкеровка арматуры: торцы прутов соединяются внутри стального цилиндра, который обжимается гидравлическим прессом. В результате сталь врезается между ребрами профильной арматуры

- резьбовая: производится с помощью стыковочного цилиндра с нарезанной внутри цилиндрической/конической резьбой. Соответствующая резьба выполнена на концах соединяемых стержней арматуры;

- болтовая: арматура соединяется болтами, вкрученными в тело арматуры через стенку муфты;

- винтовая стыковка производится а помощью муфты, внутри которой нарезана резьба, идентичная профилю арматуры, и закрепляется контргайками.

Сварочное соединение: анкеровка арматуры производится с помощью сварки.

Какой должен быть нахлест арматуры для вязки

Стыковка арматуры внахлест с помощью вязки – наиболее легкий способ создать надежный металлический каркас. Для данного типа соединения используются популярные прутья А400. Соединение арматуры внахлест механическим путем производится вязкой с помощью проволоки. Два стержня с прямыми концами приставляются с перехлестом и обвязываются отожженной проволокой. Но тут есть свои требования для обеспечения прочности соединения.

При стыковке арматуры внахлест методом вязки необходимо учитывать параметры:

- величина нахлеста арматуры;

- расположение соединения в каркасе и его назначение;

- взаимное расположение участков перехлеста.

При армировании фундамента, нахлест арматуры недопустимо устанавливать в местах повышенной нагрузки (например, углы строения). Поэтому следует правильно рассчитать участки для перехлеста стержней арматуры при вязке. Они должны размещаться в тех частях металлической конструкции, на которые оказывается минимальная нагрузка.

Если по объективным причинам выполнить это условие не получается, длина нахлеста прутьев будет зависеть от диаметра арматуры. Для ленточного фундамента участки, где монтируется перехлест арматуры, должны находиться в местах, не подверженных напряжению и изгибанию. Если данное условие невыполнимо, длина прямой анкеровки принимается равной 90 диаметрам скрепляемой арматуры. Размеры таких соединений строго регламентированы ГОСТами.

Перехлест арматуры при вязке также зависит от таких параметров:

- класс рабочей арматуры;

- марка заливающего бетона;

- назначение железобетонного фундамента;

- степень предстоящей нагрузки.

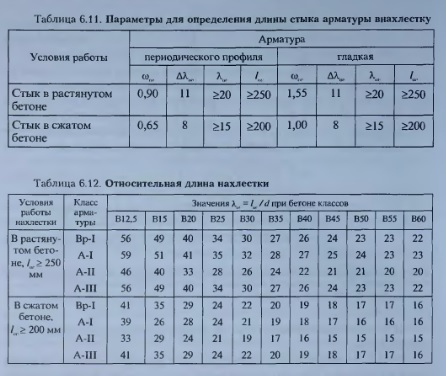

Узнать длину регламентированной длины анкеровки арматуры можно из нормативной таблицы, которая предоставлена ниже.

Анкеровка арматуры: таблица

Внимание! В пункте 8.3.27 ГОСТ 10922 2012 указано, что механические соединения арматуры внахлест применяются для металлопрутов, у которых диаметр равен не более 40 мм.

Участки армированного каркаса с максимальной нагрузкой запрещено фиксировать, используя нахлест.

Соединение арматуры внахлест без сварки при монтаже армопояса

Величина нахлеста арматуры при армировании определяется комплексом факторов. Также учитывается диаметр стержней и класс заливающего бетона. Размер перехлеста арматуры при вязке можно рассчитать вручную, но легче сориентироваться по таблице.

Важно! Длина анкера при стыковке арматуры внахлест еще зависит от места расположения арматурной сетки: в нижней части плиты (зона растяжения бетона) перехлест будет больше, а в верхней части плиты (зона сжатия бетона) — меньше.

Фиксация арматурных прутов электросваркой

Соединение встык арматурных стержней с помощью сварки производится только с арматурой классов А500С и А400С , потому что данные марки относятся к свариваемым материалам. Самая распространенная марка А400 не подлежит соединению сваркой, так как после нагревания она теряет свойство антикоррозийности и становится менее прочной.

Как гласят российские ГОСТ 10922 и пришедший ему на смену 14098, дуговую электросварку разрешается применять для стыковки арматуры внахлест с диаметром, меньшим 25 мм.

Внимание! Длина шва сварки зависит от типа диаметра арматурного стержня. Для сварки применяют электроды с сечением 4 — 5мм.

Требования нормативных документов к арматурным соединениям

СНиП гласят, что бетонный фундамент должен быть укреплен минимум двумя арматурными каркасами. Для частной стройки чаще применяют стыковку арматуры внахлест методов вязки, так как этот способ бюджетный и более доступный, не требующий гидравлической установки или сварочного аппарата. Для соединения данным способом рекомендуется использовать арматуру с диаметром не больше 40 мм.

Расстояние между стержнями, которые соединяются сваркой внахлест, должна быть более 25 мм, что позволяет бетону проникать во все узкие места конструкции. Для стержней с диаметром больше 25 мм следует выдерживать дистанцию, равную диаметру арматуры.

Дистанция между армирующими прутьями по ширине фундамента должны составлять не больше 8 сечений этих прутьев. Если производится стыковка арматуры внахлест с помощью вязки, то дистанция между стержнями получается нулевая: она определяется только профильными выступами. Наибольшая дистанция в этом случае должна быть не больше 4-ех диаметров арматурных прутьев.

Расстояние между самими стыками, расположенными рядом, принимается 30 мм и более.

Совет специалистов

Специалисты рекомендуют использовать опрессованную стыковку арматуры, а не внахлест или винтовые муфты, если нужно соединить стержни сечением больше 25мм. Данные типы соединений позволяют:

- увеличить уровень безопасности строения благодаря повышенной прочности стыковки;

- снизить расходы на армирование, так как нахлестный способ предусматривает до 25% дополнительного перерасхода арматуры.

Заключение

Армирование требует точности проводки и соединения арматурных прутьев. Работа по созданию металлического каркаса предполагает знания всех параметров арматуры, бетона, требований к фундаменту. Грамотный монтаж металлоконструкции позволит предотвратить деформацию и растрескивание железобетонного фундамента, увеличить прочность и долговечность фундамента и всего здания.

Работа по созданию металлического каркаса предполагает знания всех параметров арматуры, бетона, требований к фундаменту. Грамотный монтаж металлоконструкции позволит предотвратить деформацию и растрескивание железобетонного фундамента, увеличить прочность и долговечность фундамента и всего здания.

нормы расхода, требования и нюансы

Главная » Строительство »

Верно рассчитанный нахлест арматуры при вязке влияет на итоговое качество конструкции. Надежность такого метода оспорить сложно, однако в процессе работы присутствуют определенные нюансы, при несоблюдении которых результат соединения может оказаться хрупким и недолговечным. Это также может повлиять на скорость затвердевания бетона, что сильно размягчит основание.

Содержание

- Зачем необходимо соблюдать нормы нахлеста арматуры при вязке

- Величина нахлеста при соединении арматуры по СНИП

- Таблица нахлеста арматуры

- Нахлест арматуры при разных условиях

- Нормы расхода арматуры на нахлест

- Важные нюансы и требования для соединения вязкой

Зачем необходимо соблюдать нормы нахлеста арматуры при вязке

При заливке фундамента дома или при возведении любого другого бетонного сооружения (колонны или монолитного блока) насущным остается вопрос прочности и долговечности конструкции. При соблюдении всех строительных норм, дополнительный металлический каркас сильно укрепит конструкцию и сделает ее долговечной, а основание неподверженным влиянию природных условий и времени.

При соблюдении всех строительных норм, дополнительный металлический каркас сильно укрепит конструкцию и сделает ее долговечной, а основание неподверженным влиянию природных условий и времени.

В случае несоблюдения правил, фундамент дома может вскоре обвалиться, что приведет не только к потере большого количества материалов, но и к человеческим жертвам. Это связано с тем, что неверно рассчитанный нахлест арматуры ведет к незатвердеванию бетона в некоторых местах, что приводит к ослабеванию всей конструкции в целом. Для постройки крепкого и надежного каркаса используют несколько способов, в том числе вязку, для которой необходимо использовать нахлест.

Величина нахлеста при соединении арматуры по СНИП

Санитарные Нормы и Правила от 2003 года (сокращенно СНиП) описывают все виды соединений арматур, существующих на данный момент. Стыки внахлест создаются без использования сварочных аппаратов, этим они отличаются от механических (для которых используют муфты и специальное оборудование) и сварных (для которых соответственно нужен сварочный аппарат). Стыки внахлест существуют трех типов:

Стыки внахлест существуют трех типов:

- Стержни с крюками, лапами (загибами) на концах.

- Стержни, у которых прямой конец (с приваркой или монтажом на пересечении арматур).

- Стержни с прямыми концами (профильные).

Санитарные Нормы и Правила от 2003 года рекомендуют соединять внахлест арматуры сечением до 40 мм. В свою очередь, мировой аналог строительных норм, а именно ACI 318-05 утверждает максимальное допустимое значение сечения стержней 36 мм. Обусловлено это отсутствием доказательной базы надежности соединений большего диаметра, так как испытания не проводились. Также во время вязки, стоит оставлять определенное свободное пространство вокруг нахлеста.

Надо учитывать, что минимальное расстояние, которое нужно оставить для запаса, как по горизонтали, так и по вертикали составляет 25 мм. Однако, если само сечение арматуры больше 25 мм, то и запас нужно рассчитывать, согласно шагу диаметра. Наибольшим расстоянием между элементами является 8 сечений стержня. Но при использовании в вязке проволоки расстояние сокращается до 4 сечений.

Но при использовании в вязке проволоки расстояние сокращается до 4 сечений.

Не рекомендуется использовать вязку на участках наибольшего давления, так как место соединения не рассчитано на подобные нагрузки, а лишь на крепление арматур и поддержание их в качестве единой конструкции.

Таблица нахлеста арматуры

Величина напуска арматуры в мм

| Диаметр арматурной стали А400 | Величина нахлеста |

| 10мм | 300мм |

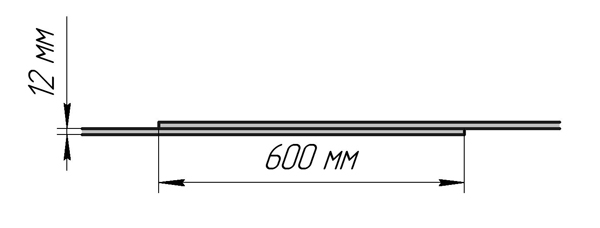

| 12мм | 380мм |

| 16мм | 480мм |

| 18мм | 580мм |

| 22мм | 680мм |

| 25мм | 760мм |

| 28мм | 860мм |

| 32мм | 960мм |

| 36мм | 1090мм |

Нахлест арматуры при разных условиях

Места состыковки арматуры и расположение решетки должен определять проектировщик, а не строители. Так как общая картина проекта, а также знание о величине нагрузки в разных местах известны только ему. В противном случае конструкция может быть нарушена.

Так как общая картина проекта, а также знание о величине нагрузки в разных местах известны только ему. В противном случае конструкция может быть нарушена.

Например, во время армирования колонны, следует придерживаться нескольких принципиально важных шагов:

- Выпуск необходимо согнуть на немного большую длину, чем сечение арматуры (для диаметра 16мм — это 20мм).

- Сгибать арматуру необходимо без нагрева, а с помощью специальных средств, которые смогут обеспечить нужный радиус загиба.

- Радиус загиба необходимо указать в проекте и сделать на нем акцент, так как строители вряд ли будут делать это без поручения.

Нормы расхода арматуры на нахлест

Необходимая длина стержней арматуры различается по нескольким критериям:

- Для арматуры работающей на сжатие, необходимая длина будет следующей. Так, для арматур диаметра 6 мм — длина 20-22см; 8мм — длина 20-29см; 10мм — длина 25-36см; 12мм — длина 30-43см; 14мм — длина 35-50см.

- Для арматур работающих на растяжение, требуемая длина нахлеста стержней должна быть больше. Например, для диаметра 6 мм — длина 20-29см; 8мм — длина 27-38см; 10мм — длина 33-48см; 12мм — длина 40-57см; 14мм — длина 46-67см.

Чем выше класс бетона по прочности, тем меньше должна быть длина стержней для нахлеста. Исключениями являются только арматуры 20, 28 и 32 мм. При классе прочности бетона B35 длина стержней должна составлять 655, 920 и 1050 мм соответственно.

Вы соблюдаете нормы нахлеста арматуры при вязке?

Важные нюансы и требования для соединения вязкой

Процесс соединения арматур с помощью проволоки кажется намного более легким, чем вариант со сваркой или же использование спрессованных муфт и специальных аппаратов. Однако он также имеет свои тонкости и нюансы. Надо учитывать, что не стоит соединять арматуры в местах с повышенной нагрузкой (например, углы зданий). Более того, желательно, чтобы в месте вязки нагрузки вообще не было.

Также необходимо обращать внимание на основные параметры:

- длину накладки прута;

- местонахождение соединения и особенности данного места;

- расположение нахлестов по отношению друг к другу.

Между соседними местами соединения стрежней арматуры должно быть расстояние, которое можно рассчитать по формуле: Расстояние=1.5*Длину нахлеста, однако получившаяся величина должна быть не меньше 61см.

Также не стоит забывать, что размеры таких соединений регламентированы техническими нормами и нахлест зависит не столько от сечения арматур, сколько от:

- марки бетона, который используется для заливки;

- цели использования соединений;

- класса эксплуатируемой арматуры;

- нагрузки, оказываемой на основание.

Факты, формулы и цифры, изложенные в СНиПе дают представление о том, как именно делать вязку арматур для построения крепкого и надежного каркаса. Эти знания необходимы владельцам дачных участков, которые хотят что-то построить своими силами.

Эти знания необходимы владельцам дачных участков, которые хотят что-то построить своими силами.

Популярное

Изготовление джинсовой одежды: расправление, раскрой и шитье

Расправление

Перед маркировкой и раскроем джинсовую ткань необходимо расстелить на столе для раскроя. Все рулоны должны быть из одной партии красителей для ткани. Слои ткани укладываются точно друг на друга. Особое внимание уделяется пометке дефектов и концов деталей.

Рулоны джинсовой ткани очень тяжелые и часто перемещаются по одному с помощью вилочного погрузчика. Поскольку существует серьезная проблема изменения оттенка одной партии красителя, большинство производителей пытаются сгруппировать рулоны из одной партии красителя вместе. Штабелируемые паллетные стеллажи облегчают такое хранение и позволяют одновременно доставлять в раскройный цех большое количество однотипных рулонов.

Супервайзер или ведущий специалист в цехе резки обычно раскатывает назначенный маркер на столе для резки. Маркер будет проверен, чтобы убедиться, что он подходит для используемой ткани, что все части выкройки включены для размеров, указанных в порядке раскроя. Затем таблица будет отмечена соответствующими метками сращивания, и будут сделаны обозначения любых изменений высоты слоя от одной секции к другой.

Из-за большого веса рулонов джинсовой ткани большинство из них загружается на настилочную машину с помощью вилочного погрузчика, лебедки или двух человек. Оператор расстилает ткань по длине объединенных секций в маркере. Роликовые подшипники на машине позволяют рулону ткани свободно двигаться. Оператор закрепляет ткань с одного конца, а затем позволяет весу ткани поворачивать рулон и подавать необходимую ткань. Это возможно с джинсовой тканью, потому что ткань мало тянется. Разбрасыватель регулирует тележку разбрасывателя, чтобы поддерживать ровный край ткани на ближней стороне разбрасывателя, и следит за дефектами ткани, когда ткань ложится на стол. Каждый конец каждого слоя ткани должен быть обрезан ровно и точно, чтобы избежать ненужного напрасного использования ткани или изделий с неправильной длиной куска.

Каждый конец каждого слоя ткани должен быть обрезан ровно и точно, чтобы избежать ненужного напрасного использования ткани или изделий с неправильной длиной куска.

В случае направленной ткани, имеющей лицевую сторону, компания может выбрать расстилание всей ткани лицевой стороной вверх. Это требует, чтобы разбрасыватель проходил по всей длине стола, не укладывая ткань для каждого слоя. Общая высота спреда, общее количество слоев определяется используемым процессом резки. Всякий раз, когда разбрасыватель обнаруживает дефект ткани, его необходимо вырезать. Некоторые дефекты или стыки предварительно маркируются ткацким заводом. Чтобы убедиться, что все детали одежды готовы, раскладчик должен использовать обозначенные метки для соединения, чтобы определить, где ткань можно разрезать и перезапустить.

После того, как на столе будет уложено необходимое количество слоев, бумажный маркер будет раскатан и установлен таким образом, чтобы резак мог обозначить контур каждой детали выкройки. Довольно часто маркер имеет несколько секций, каждая из которых содержит все детали для изготовления определенного количества предметов одежды определенного размера. Поскольку одинаковые количества не требуются для всех размеров, для разных секций может потребоваться разное количество слоев. Соответствующий бумажный маркер должен быть обрезан по размеру каждой секции, чтобы избежать искажения частей выкройки.

Довольно часто маркер имеет несколько секций, каждая из которых содержит все детали для изготовления определенного количества предметов одежды определенного размера. Поскольку одинаковые количества не требуются для всех размеров, для разных секций может потребоваться разное количество слоев. Соответствующий бумажный маркер должен быть обрезан по размеру каждой секции, чтобы избежать искажения частей выкройки.

Раскрой

После того, как ткань уложена для раскроя, маркер позиционируется таким образом, чтобы раскройщик обозначил контур каждой детали выкройки. Маркеры расположены таким образом, чтобы максимально использовать ткань с минимальными потерями. Маркер обычно состоит из нескольких секций, каждая из которых содержит все детали, необходимые для изготовления определенного количества предметов одежды определенного размера.

Процесс раскроя джинсовой ткани требует значительных усилий из-за плотности ткани. Следовательно, существует ограниченное количество слоев, которые можно разрезать независимо от того, вырезается ли ткань вручную или с помощью резака с компьютерным управлением. Закройщик должен провести нож через ткань, следуя линиям, нанесенным маркером, наложенным на верхнюю часть разворота. К сожалению, чем эффективнее детали выкройки уложены в маркер, тем сложнее становится задача закройщика. Есть, конечно, некоторые области, где точность резки важнее, чем другие, из-за множества деталей, которые должны подходить друг к другу.

Закройщик должен провести нож через ткань, следуя линиям, нанесенным маркером, наложенным на верхнюю часть разворота. К сожалению, чем эффективнее детали выкройки уложены в маркер, тем сложнее становится задача закройщика. Есть, конечно, некоторые области, где точность резки важнее, чем другие, из-за множества деталей, которые должны подходить друг к другу.

Помимо этих областей, резчик должен уделять особое внимание выемкам и углам. Детали с затенением необходимы из-за упомянутых проблем с затенением и того факта, что детали одежды отправляются во многие отделы, а затем возвращаются для сборки. Большинство производителей прикрепляют к каждой детали одежды специальную наклейку, на которой указаны размер, комплект и количество слоев одежды. Эти наклейки могут быть нанесены на все части выкройки или только на основные части тела. Система нумерации сообщает раскройному цеху о недостающих деталях на ранних этапах процесса, а также дает швейному оператору механизм проверки, чтобы убедиться, что связки не совпадают или что один или несколько слоев не вращаются в связке неправильно. После раскроя ткани контрольные билеты помещаются на каждую связку деталей, чтобы помочь в отслеживании процесса управления, а также в сопоставлении соответствующих деталей. Операция по сборке деталей заключается в том, что отдельные части выкройки связываются в пачки и отправляются в соответствующий отдел, где начинается шитье.

После раскроя ткани контрольные билеты помещаются на каждую связку деталей, чтобы помочь в отслеживании процесса управления, а также в сопоставлении соответствующих деталей. Операция по сборке деталей заключается в том, что отдельные части выкройки связываются в пачки и отправляются в соответствующий отдел, где начинается шитье.

Шитье

Сборка джинсовой ткани в джинсы – достаточно сложный процесс. После раскроя детали маркируются по оттенку, а затем вшиваются в джинсы. Большой вес большинства джинсовых тканей и жесткость ткани означают, что необходимо использовать сверхмощные швейные машины.

Теперь, когда резка завершена, процесс продолжается сборкой компонентов джинсов. Джинсы из денима состоят из многих компонентов, в том числе:

- Карманы

- Хомут

- Передние и задние ножные панели

- Молния

- Пояс

- Этикетка пояса

- Петли для ремня

- Петля

- Заклепки

- Крышка

Карманы

Используются специальные методы шитья, включая закрепку для специальных карманов и дополнительную прочность. Существует два основных типа карманов: накладные карманы и накладные карманы. Края накладных карманов подворачиваются, это называется кромочным карманом. Для отделки верха кармана материал пропускают через папку и сшивают параллельно подогнутому краю. Количество рядов строчки и цвет нити часто считают особенностью стиля. При шитье вручную вдвигая материал в папку, оператор должен тщательно контролировать, сколько ткани подается в папку. Обычно карманы, все еще соединенные ниткой, сшивают в коробку, а затем зажимают и складывают их отдельно друг от друга. Использование автомата снижает уровень квалификации обслуживающего персонала до уровня грузчика и обычно включает функцию штабелирования.

Существует два основных типа карманов: накладные карманы и накладные карманы. Края накладных карманов подворачиваются, это называется кромочным карманом. Для отделки верха кармана материал пропускают через папку и сшивают параллельно подогнутому краю. Количество рядов строчки и цвет нити часто считают особенностью стиля. При шитье вручную вдвигая материал в папку, оператор должен тщательно контролировать, сколько ткани подается в папку. Обычно карманы, все еще соединенные ниткой, сшивают в коробку, а затем зажимают и складывают их отдельно друг от друга. Использование автомата снижает уровень квалификации обслуживающего персонала до уровня грузчика и обычно включает функцию штабелирования.

Карманы с декоративной строчкой — утомительная и важная задача. Многие производители джинсов считают вышивку карманов своей торговой маркой. Некоторые компании даже доводят его до шитья двух рядов стежков за два прохода одноигольной машины вместо использования двухигольной машины за один проход. Обычно карманы сшиваются после подгибочных карманов, чтобы обеспечить размещение строчки относительно обработанного края. Когда определение товарного знака и капиталовложения позволяют, использование программируемой швейной машины значительно снижает требуемые навыки и делает возможным воспроизведение точного контура множества различных дизайнов. Машина оснащена зажимом, который перемещает карман под швейную иглу, поэтому требуется только загрузчик, а не опытный оператор. Обычно используется замочный стежок, чтобы предотвратить расползание всего рисунка, если один стежок сломан.

Обычно карманы сшиваются после подгибочных карманов, чтобы обеспечить размещение строчки относительно обработанного края. Когда определение товарного знака и капиталовложения позволяют, использование программируемой швейной машины значительно снижает требуемые навыки и делает возможным воспроизведение точного контура множества различных дизайнов. Машина оснащена зажимом, который перемещает карман под швейную иглу, поэтому требуется только загрузчик, а не опытный оператор. Обычно используется замочный стежок, чтобы предотвратить расползание всего рисунка, если один стежок сломан.

Набор накладных карманов очень похож на пристегивание кармана к задней панели одежды или к сборке, как это делается при креплении кармана для часов к лицевой стороне переднего кармана. Оператор должен загнуть края кармана, а затем точно следовать намеченному контуру кармана. В зависимости от особенностей фасона это может быть выполнено челночным стежком с одной или двумя иглами. Для повышения гибкости оператор может использовать машину с двойной иглой, но снимать одну иглу для соответствующих моделей с одной иглой.

Обозначение контура кармана мелом является одним из многих методов, используемых для обеспечения правильного размещения кармана. Сложность этой операции и нехватка квалифицированных операторов вынудили многие компании тратить деньги на автоматические карманные установщики. Эти машины, управляемые компьютером или CAM, требуют специальных насадок для каждого стиля и, следовательно, ограничивают разнообразие предлагаемых форм карманов.

Висячие карманы представляют собой кусочки ткани, такие же, как и одежда, или менее дорогой материал для карманов, которые прикрепляются к брюкам в месте шва и в готовом виде образуют сумку или карман. Когда используется другой материал, обычная практика состоит в том, чтобы пришить кусок основной ткани, облицовку, к части кармана, которая будет видна в готовом изделии.

Установка обтачки кармана — это операция, при которой обтачка пришивается к задней части кармана. Этикетки или декоративные элементы могут быть прикреплены к любой детали до того, как они будут сшиты.

Пришивание этикеток — это операция, которая точно позиционирует этикетки, которые будут пришиты к изделию во время последующей операции. Предварительное расположение одной или нескольких этикеток таким образом часто делает последующую операцию, такую как установка тесьмы, которая выполняется с противоположной стороны предмета одежды, менее сложной и уменьшает проблемы с качеством.

После того, как все предварительные операции выполнены с навесным карманом, он переходит к сумке с закрытым карманом, где несколько краев часто закрываются после складывания ткани, чтобы исключить необходимость сшивания одной стороны. Эта операция обычно выполняется с помощью предохранительного шва, чтобы увеличить долговечность кармана.

Перед пришиванием кармана к брюкам его необходимо вывернуть на лицевую сторону. В этой операции с поворотными карманами используется заостренный стержень или дюбель для придания формы углам и складывания шва в правильном направлении.

Закрытые карманные сумки затем прикрепляются к предмету одежды в комплекте с помощью карманной операции. Часто используется челночный стежок с одной иглой из-за необычных изгибов, которые используются в качестве элементов стиля на карманах. Этот оператор оказывает значительное влияние на окончательный вид готовой одежды, особенно на согласованность с левой стороны на правую. Чтобы повысить эффективность этой работы и позволить оператору следовать одной и той же линии кривой для ряда предметов одежды, будут сшиты все левые переда в пачке, а затем все правые.

Кокетка

Обычной особенностью синих джинсов является наличие кокетки или стояка, прикрепленного к нижней панели спинки джинсов. Помимо внешнего вида, эта панель может добавить некоторую функциональность форме одежды, если вырезать ее в соответствующем направлении ткани. Отвод подступенка выполняется на валочной машине, в которой используется двойной фальц для поворота обоих слоев внутрь с получением замкового шва.

Двухигольная машина цепного стежка с удлиненным плечом облегчает позиционирование деталей и создает очень прочный шов с небольшим натяжением. Поскольку один и тот же тип шва используется для шва сидения, на этом заводе было решено, чтобы один и тот же оператор выполнял оба шва.

Толщина ткани при сшивании двух стояков требует особого внимания со стороны оператора. Один из способов зашить внешний шов брюк — сшить их одноигольным швом. Хотя этот метод не очень распространен в джинсах, он упрощает переделку.

Передние и задние панели штанин

Чтобы сохранить целостность ткани в шве во время носки и стирки, необходимо обметать края панелей перед их сшиванием. Выполняя эту операцию после соединения шва сиденья, оператор должен забрать и утилизировать меньше панелей. После этого задние панели готовы к сборке. Тот же метод используется для обметывания передних панелей перед соединением передних и задних сторон.

Застежка-молния

Расстегивание молнии — это небольшая операция по соединению края ленты молнии с внутренней частью передней панели. Некоторые заводы используют молнию, которая уже нарезана по длине, в то время как другие используют ленту для молнии из непрерывного рулона, а затем разрезают ее на части. Цепной стежок с двойной иглой используется для обеспечения дополнительной прочности, а в готовой ширинке некоторые изгибаются или растягиваются. Установка ширинки на перед и кромочная строчка — это двухэтапная операция, в которой используется одна и та же одноигольная машина челночного стежка. Оператор сшивает ширинку с застежкой-молнией, прикрепленной спереди, а затем сгибает шов задним краем ножниц, чтобы нижние слои ткани ложились в нужном направлении.

Некоторые заводы используют молнию, которая уже нарезана по длине, в то время как другие используют ленту для молнии из непрерывного рулона, а затем разрезают ее на части. Цепной стежок с двойной иглой используется для обеспечения дополнительной прочности, а в готовой ширинке некоторые изгибаются или растягиваются. Установка ширинки на перед и кромочная строчка — это двухэтапная операция, в которой используется одна и та же одноигольная машина челночного стежка. Оператор сшивает ширинку с застежкой-молнией, прикрепленной спереди, а затем сгибает шов задним краем ножниц, чтобы нижние слои ткани ложились в нужном направлении.

Затем шов прошивается по краю очень узким швом, чтобы удерживать шов на месте и усиливать его. После того, как фронты соединены, для закрепки используется специальная машина. Этот стежок образует очень сильное армирование, выполняя очень близко расположенные зигзаги с несколькими продольными стежками. Точное позиционирование необходимо для устранения складок на передней части одежды и обеспечения необходимой поддержки.

После того, как внутренний шов соединен, он укрепляется с помощью операции внутреннего шва. Одной из наиболее сложных частей этой работы является правильное расположение нижнего шва, особенно шва промежности. Прямой стежок одной иглой, хотя и необычный для джинсов, позволил бы легче переделывать одежду. Если стежок разорвется, он не распустится. Затем оператор будет использовать направитель для краев, чтобы поддерживать постоянный край шва по бокам брюк.

Пояс

Боковой шов бюста с помощью ручного утюга — это операция, при которой двухслойный материал расправляется до линии стежка. Это гарантирует, что шов будет равномерно распределен по нижней кромке штанины. Операция с установленным поясом прикрепляет сложенную ленту к готовой паре брюк. Лента отрезается от маркера и имеет достаточную длину, чтобы обхватить готовую окружность брюк, а также достаточно, чтобы заправить конец каждой ленты.

Затем оператор вставляет ленту в папку, которая поворачивает нижние края ленты внутрь, создавая обработанную кромку внутри и снаружи. Операция выполняется на многоигольной машине цепного стежка. Оператор должен заправить концы ленты внутрь после того, как сгибатель сделает сгиб и до того, как конец ленты окажется на игле. На заднем конце ленты оператор также должен заправить концы до того, как край одежды попадет под лапку швейной машины. Использование машины с цилиндрической станиной облегчает шитье круглой верхней части брюк. Оператор должен следить за тем, чтобы вывешенные карманы не попали в шов.

Операция выполняется на многоигольной машине цепного стежка. Оператор должен заправить концы ленты внутрь после того, как сгибатель сделает сгиб и до того, как конец ленты окажется на игле. На заднем конце ленты оператор также должен заправить концы до того, как край одежды попадет под лапку швейной машины. Использование машины с цилиндрической станиной облегчает шитье круглой верхней части брюк. Оператор должен следить за тем, чтобы вывешенные карманы не попали в шов.

Этикетка пояса

После того, как пояс установлен, этикетка комплекта талии может связать линию стежка с линией машины для набора пояса. Этикетка должна быть установлена в точном положении и считается торговой маркой большинства компаний.

Поясные петли

Поясные петли часто вырезаются на развороте ткани, чтобы обеспечить соответствие цвета готовой ткани. Необходимо позаботиться о том, чтобы все полоски с петлями были вместе и совпадали с одной и той же партией брюк. Концы полосок внахлест при подаче в папку для изготовления шлевок. Двухигольная машина челночного стежка настроена на распошивальный шов, чтобы сформировать декоративную строчку сверху и защитить необработанные края снизу. Нажатие на непрерывную цепочку может помочь автомату в измерении петель и обнаружении соединений внахлест, так что соединения будут вырезаны и не попадут на брюки. Установка поясных петель обычно представляет собой сложную задачу из-за того, что короткие концы загибаются и удерживаются в точном положении во время шитья. Автоматический установщик петель снижает сложность этой задачи до простой возможности расположить ленту одежды в нужном месте для петли. Машина обрежет петлю до нужной длины, подвернет концы и сшьет оба конца петли. Машина может иметь красную точечную лампочку для облегчения позиционирования. Положение стежков на петле должно соответствовать фасонным особенностям изделия. Закрепочная машина будет настроена на правильную длину и количество стежков, как указано в спецификациях одежды.

Концы полосок внахлест при подаче в папку для изготовления шлевок. Двухигольная машина челночного стежка настроена на распошивальный шов, чтобы сформировать декоративную строчку сверху и защитить необработанные края снизу. Нажатие на непрерывную цепочку может помочь автомату в измерении петель и обнаружении соединений внахлест, так что соединения будут вырезаны и не попадут на брюки. Установка поясных петель обычно представляет собой сложную задачу из-за того, что короткие концы загибаются и удерживаются в точном положении во время шитья. Автоматический установщик петель снижает сложность этой задачи до простой возможности расположить ленту одежды в нужном месте для петли. Машина обрежет петлю до нужной длины, подвернет концы и сшьет оба конца петли. Машина может иметь красную точечную лампочку для облегчения позиционирования. Положение стежков на петле должно соответствовать фасонным особенностям изделия. Закрепочная машина будет настроена на правильную длину и количество стежков, как указано в спецификациях одежды.

Петля

После того, как пояс готов, петля пришивается к концу ленты. Эта конкретная швейная машина управляется компьютером, чтобы установить длину петли и количество стежков. Эти характеристики будут определяться размером пуговицы, которая будет использоваться на готовых джинсах. Оператор просто кладет брюки на направляющую на станине машины и активирует машину для завершения шитья, что снижает требуемые навыки. Время шитья достаточно велико, чтобы оператор мог схватить следующую одежду.

Заклепки

Усиление передних карманов превратилось в маркетинговый инструмент. Многие заклепки изготавливаются на заказ для производителя джинсов, даже если используются более распространенные заклепки, их размещение определяется спецификацией и может использоваться как элемент стиля. Заклепку можно установить с помощью машины с моторным приводом, в которой заклепки подаются из бункера, а оператор просто активирует машину. Расположение заклепок можно контролировать с помощью указателя с красной точкой. Другой крайностью этой операции является то, что оператор загружает заклепки в магнитный удерживающий краситель, а затем сжимает части заклепки вместе, используя прижимное движение ноги.

Другой крайностью этой операции является то, что оператор загружает заклепки в магнитный удерживающий краситель, а затем сжимает части заклепки вместе, используя прижимное движение ноги.

Колпачок

Кнопка с металлическим колпачком очень похожа на заклепку. Джинсы, как правило, не имеют пришитой пуговицы, но имеют остроконечную металлическую заклепку, которая продевается сквозь ткань, а затем над заклепкой надевается колпачок с голенищем. В большинстве случаев оператор будет использовать направляющую края для позиционирования одежды. Некоторые заводы-изготовители отмечают размещение пуговицы в петле, а затем используют красную точечную подсветку для точного позиционирования брюк. Любая проблема с качеством на этой операции потребует замены пояса и всех последующих приспособлений, таких как петли и этикетки.

Металлические колпачки носят декоративный характер и часто являются частью товарного знака производителя. Пресс-машина обычно имеет как шпильки, так и колпачки, автоматически подаваемые в рабочее положение по направляющей. В некоторых случаях размер или конструкция крышки или механическая неисправность не облегчают автоматическую подачу деталей, и оператор должен позиционировать одну или несколько деталей вручную. Это значительно увеличивает время, необходимое для работы, но не обязательно требуемые навыки. Затем выполняется обрезка и осмотр брюк для выявления любых дефектов ткани или пошива одежды.

В некоторых случаях размер или конструкция крышки или механическая неисправность не облегчают автоматическую подачу деталей, и оператор должен позиционировать одну или несколько деталей вручную. Это значительно увеличивает время, необходимое для работы, но не обязательно требуемые навыки. Затем выполняется обрезка и осмотр брюк для выявления любых дефектов ткани или пошива одежды.

Когда одежду нужно постирать, эта функция обычно выполняется перед отправкой в прачечную, потому что любые открытые швы распушатся в процессе стирки и сделают одежду непригодной для использования. Обычно также проводится проверка после стирки, чтобы бракованная одежда не попала к покупателю. Инспектор обрежет все лишние нити, оставшиеся после швейных машин, а также назначит отдел или лицо, которое должно произвести необходимый ремонт. Расстегивание джинсов с пуговицами — довольно сложная задача из-за толщины четырехслойной ткани на поясе и жесткости металлического стержня пуговицы. Эта жесткость становится более спорной, если брюки застегиваются перед стиркой.

Участки армированного каркаса с максимальной нагрузкой запрещено фиксировать, используя нахлест.

Участки армированного каркаса с максимальной нагрузкой запрещено фиксировать, используя нахлест.