Перевести hb в hrc: Перевод единиц твердости HRC HRA HB HV :: HighExpert.RU

alexxlab | 18.07.1989 | 0 | Разное

Твердость. Методы измерения. По Бринелю, Шору, Роквеллу

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий. Известно множество способов определения твердости металлов и сплавов:

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора;

- Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

В целом, по характеру воздействия индентора на поверхность исследуемого объекта можно узнать конкретные свойства материала: вдавливание определяет способность к сопротивлению пластической деформации, отскок показывает упругие свойства, царапанье характеризует сопротивление разрушению.

Многие приемы сейчас используются редко или вовсе ушли в прошлое. На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

Прямые методы реализуют в основном cтационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток.

На поверхности образца остается отпечаток.

Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические. Результат можно получить как в самых распространенных единицах твердости, таких как Роквелл С (HRC), Бринелль (НВ), Виккерс (HV), так и в реже используемых единицах Роквелла А и В (HRA, HRB), Шора D (HSD) и других.

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co).

Чем ниже твердость металла, тем больше энергии удара уходит на формирование отпечатка и тем меньше скорость отскока бойка.

Подходит для массивных изделий; образцов с высокошероховатой поверхностью; объектов со значительной толщиной упрочненного или закаленного слоя.

Плюсы: портативные твердомеры автономны, просты в управлении, работают в труднодоступных зонах, обладают высокой скоростью проведения замеров.

Минусы: погрешность результатов измерений выше, чем у стационарных приборов; иногда требуется дополнительная калибровка шкал.

В чем измеряется и как обозначается твердость

Для большинства методов измерения твердости основная единица измерения — кгс/мм2

Однако следует понимать, есть методы со своей единицей.

Обозначение твердости так же зависит от метода.

Буквой «H» всегда обозначают «твердость (от англ. Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

- HB – по методу Бринеля (вдавливание шарика из стали)

- HRA – по методу Роквелла, шкале A (вдавливание алмазного или стального конуса)

- HRB – по методу Роквелла, шкале B

- HRC – по методу Роквелла, шкале C

- HV – по методу Викерса (вдавливание алмазной пирамиды)

- HSD – твердость по Шору и тп. (метод отскока)

Черные металлы

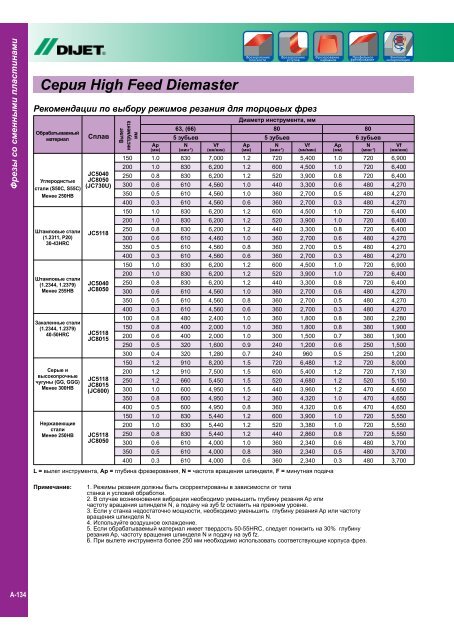

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

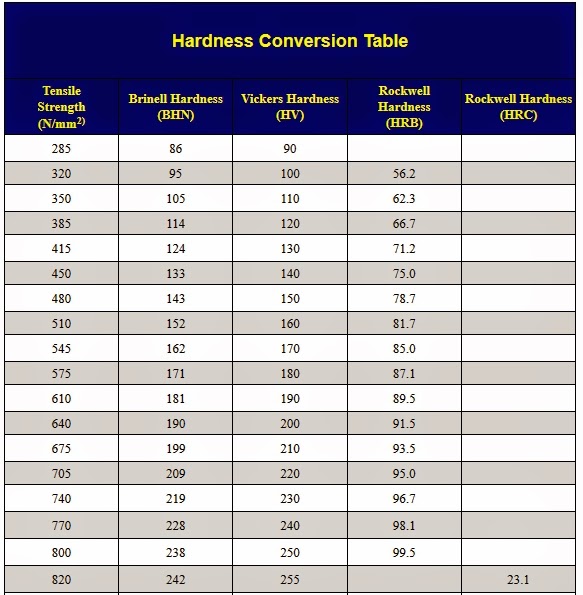

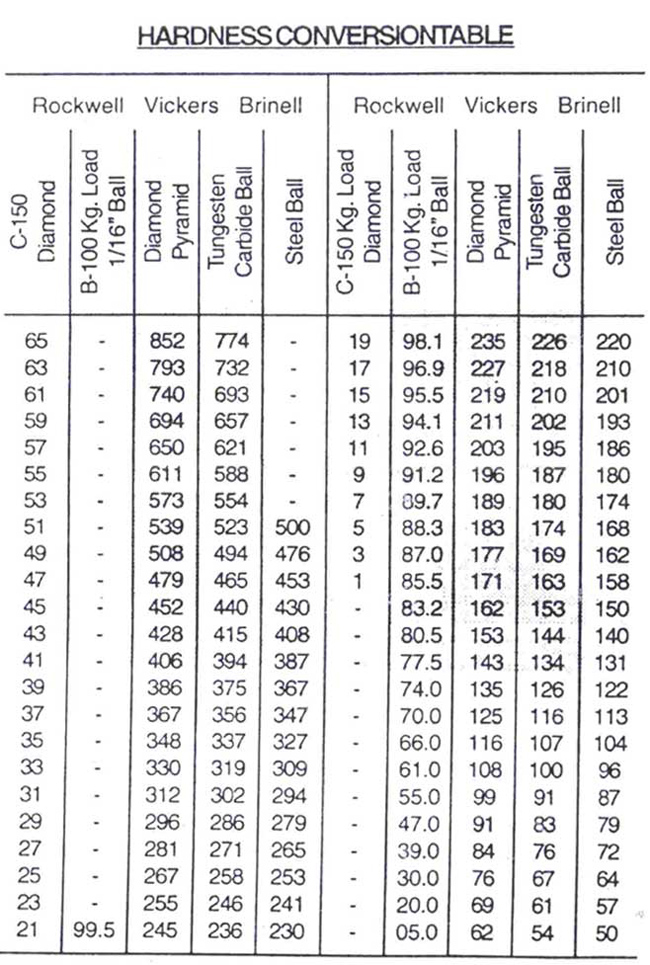

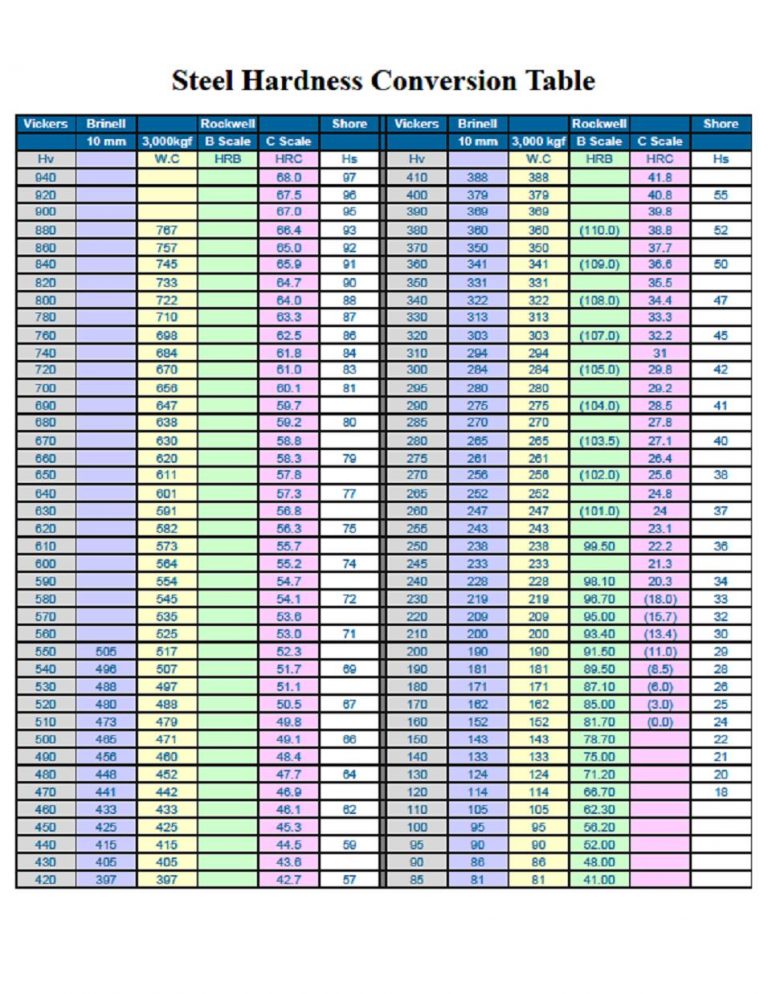

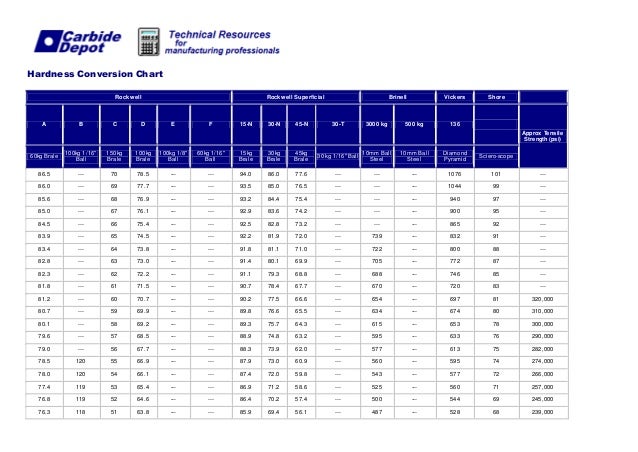

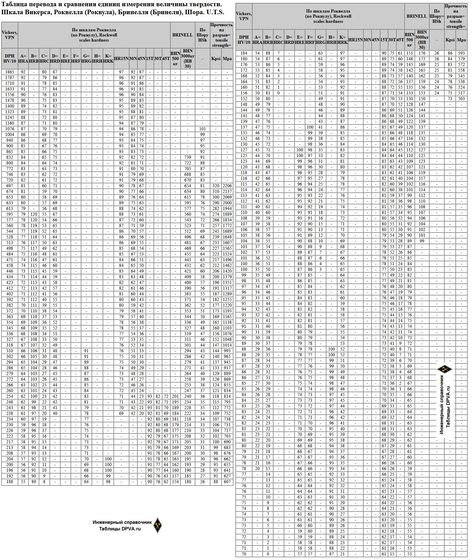

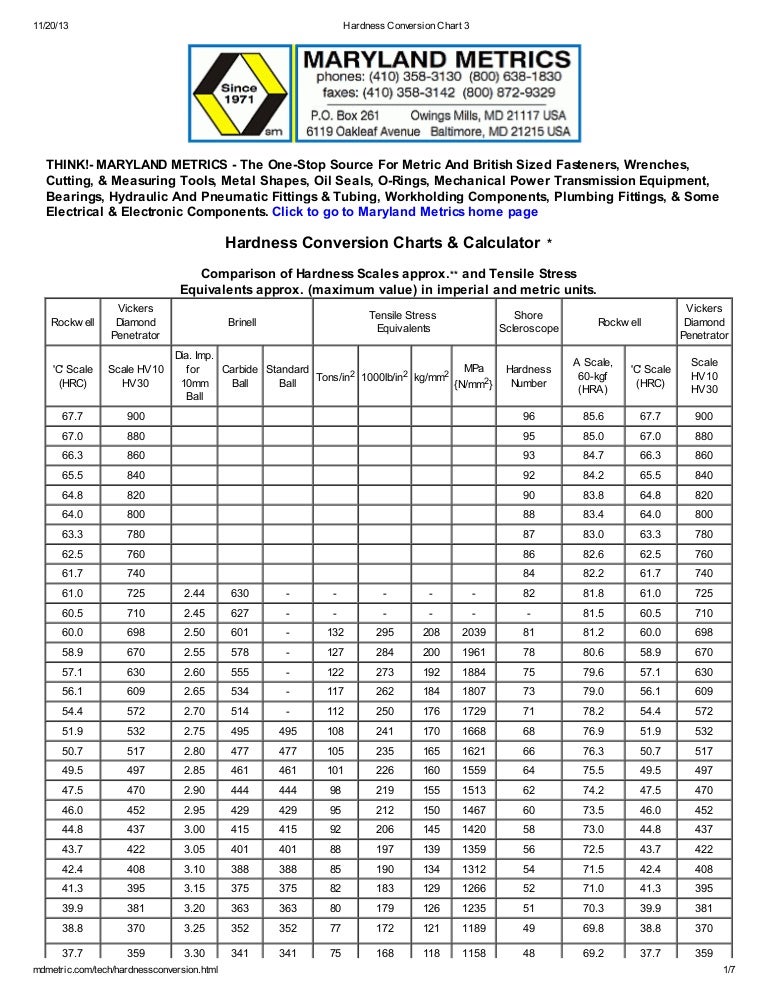

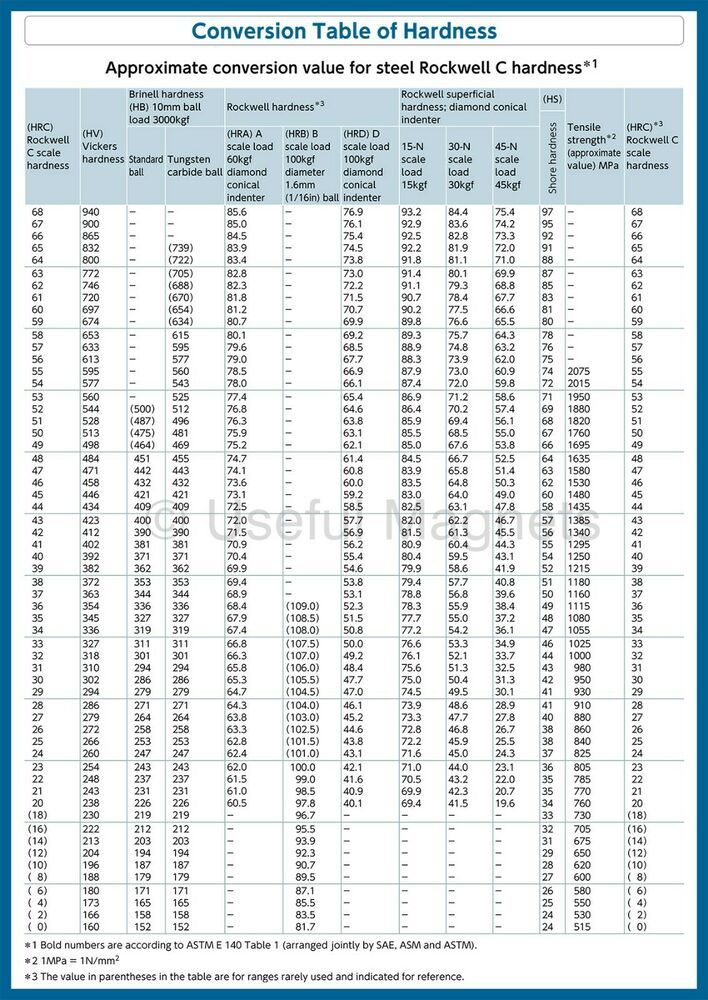

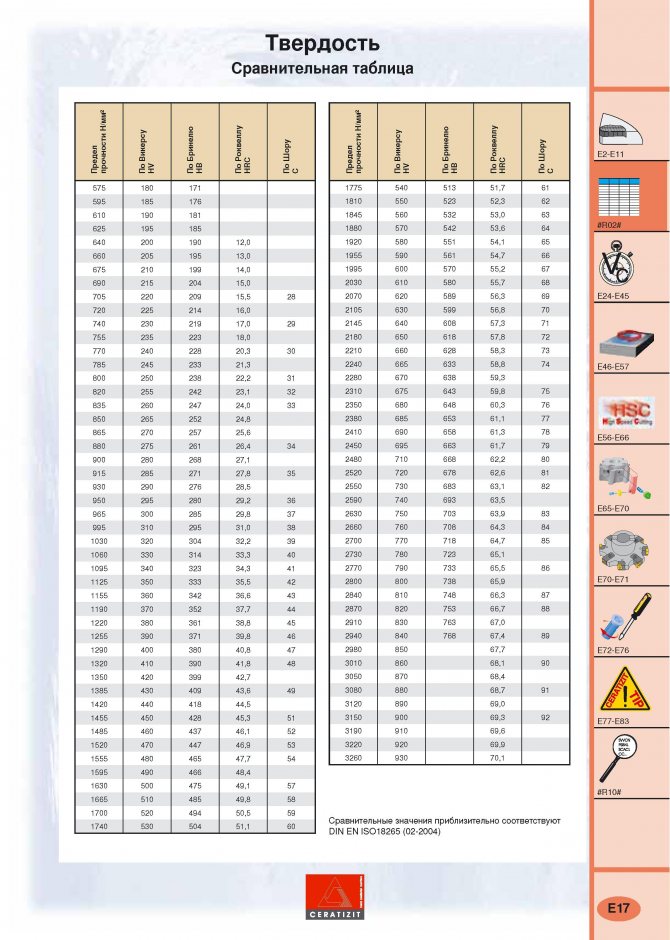

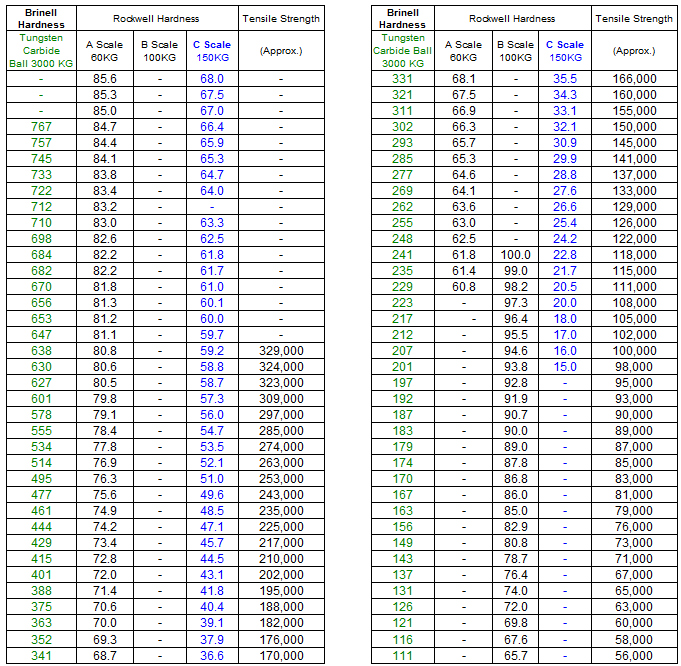

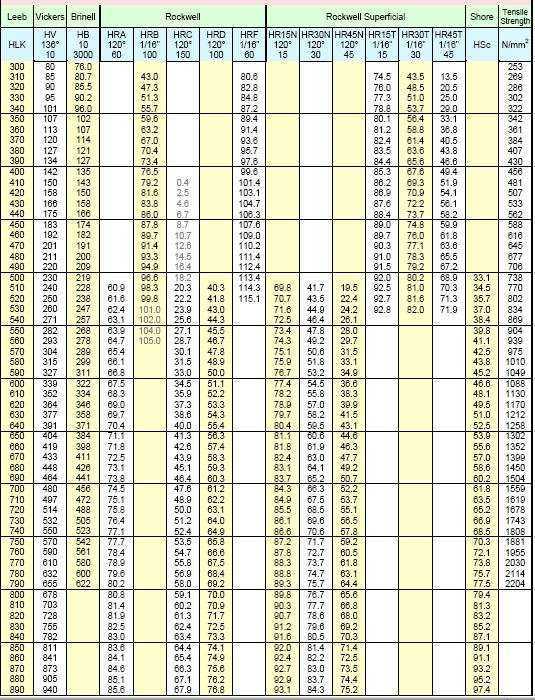

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60. 7 7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Какие требования предъявляются к изделию для измерения

Твердость прямопропорциональна нагрузке для ее определения. Высокая твердость – высокая нагрузка.

Чем точнее метод, тем выше требования к подготовке поверхности изделия. Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

- Толщина образца должна быть не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия.

- В месте контроля она должна быть зачищена до блеска, быть ровной и плоской, не должна иметь окалины, ржавчины, масложировых и лакокрасочных загрязнений, выбоин и царапин. Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации.

- Поверхность, которой образец «ложится» на предметный столик прибора также должна быть чистой и ровной. Обе поверхности должны быть параллельны друг другу.

- Изделие необходимо надежно закрепить, исключая возможность смещения образца относительно оси приложения нагрузки.

Твердомеры Роквелла: методика и оборудование

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали либо конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая шкалу, по которой проводились испытания (HRA, HRB, HRC).

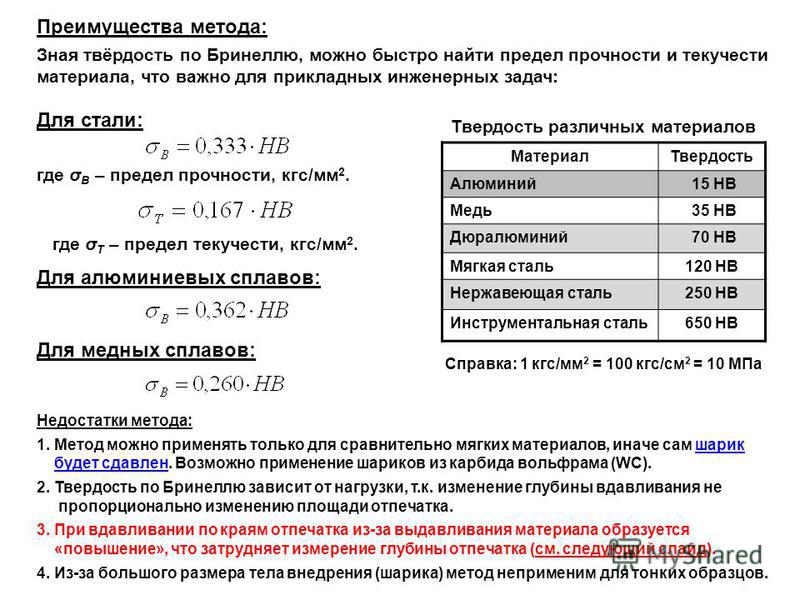

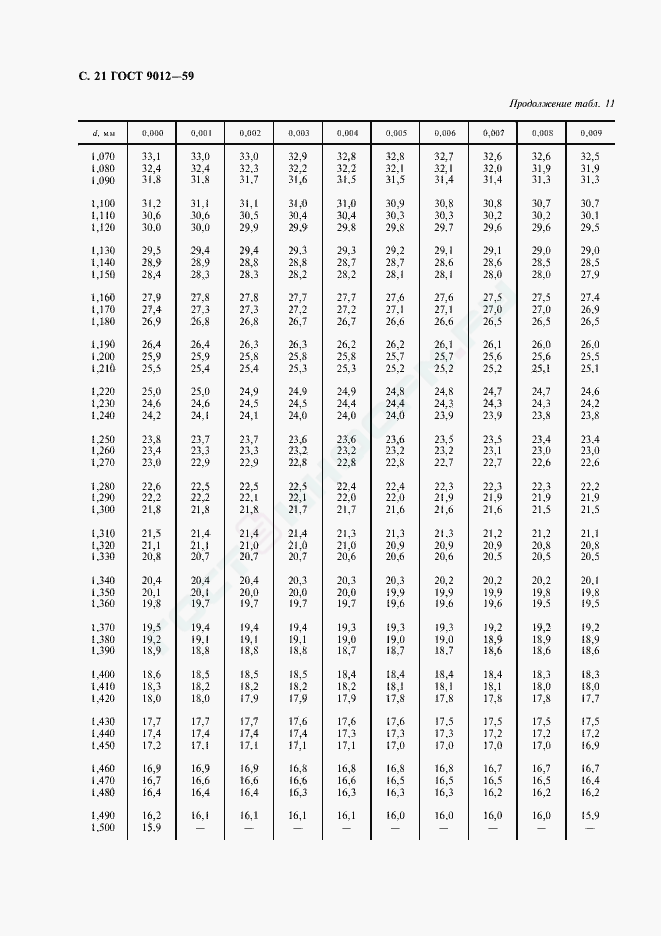

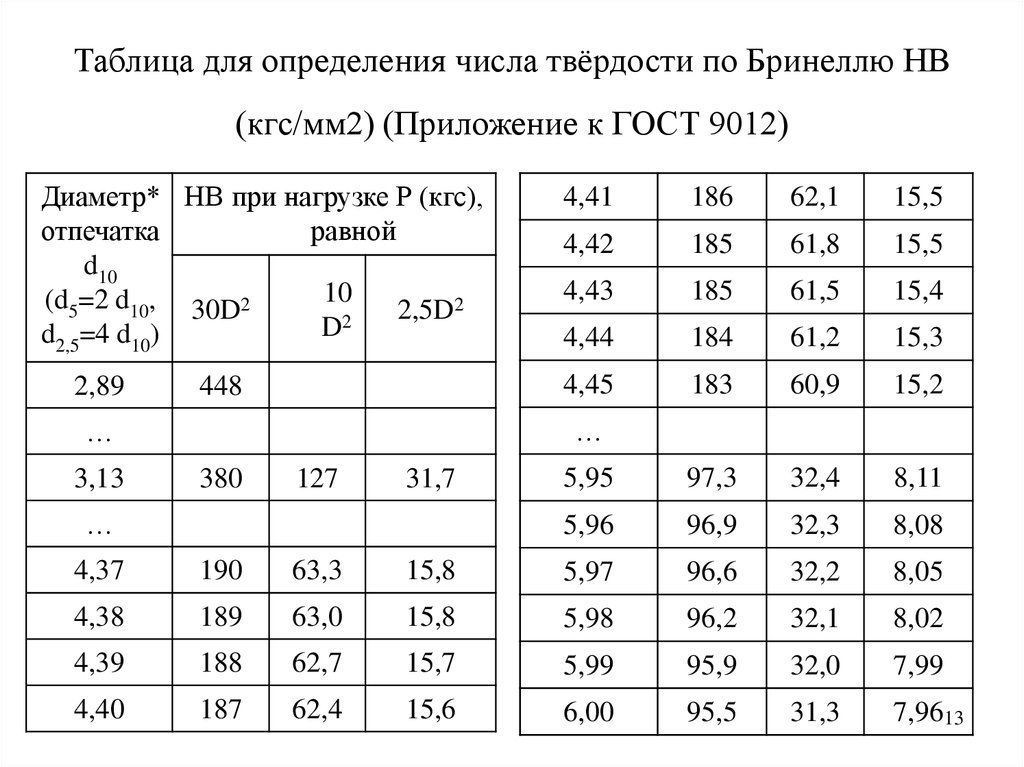

Таблица определения твердости по Бринеллю

| Диаметр отпечатка d10или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | Диаметр отпечатка d10или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | ||||

| 30 D2 | 10 D2 | 2,5 D2 | 30 D2 | 10 D2 | 2,5 D2 | ||

| 2,00 | 955 | 4,00 | 229 | 76,3 | 19,1 | ||

| 2,05 | 910 | 4,05 | 223 | 74,3 | 18,6 | ||

| 2,10 | 868 | 4,10 | 217 | 72,4 | 18,1 | ||

| 2,15 | 4,20 | 207 | 68,8 | 17,2 | |||

| 2,20 | 764 | 4,25 | 201 | 67,1 | 16,8 | ||

| 2,25 | 735 | 4,30 | 197 | 65,5 | 16,4 | ||

| 2,30 | 707 | 4,35 | 192 | 63,8 | 16,0 | ||

| 2,35 | 682 | 4,40 | 187 | 62,4 | 15,6 | ||

| 2,40 | 659 | 4,45 | 183 | 60,9 | 15,2 | ||

| 2,45 | 616 | 4,50 | 179 | 59,5 | 14,9 | ||

| 2,50 | 597 | 4,55 | 174 | 58,1 | 14,5 | ||

| 2,55 | 579 | 4,60 | 170 | 56,8 | 14,2 | ||

| 2,60 | 562 | 4,65 | 167 | 55,5 | 13,9 | ||

| 2,65 | 531 | 4,70 | 163 | 54,3 | 13,6 | ||

| 2,70 | 516 | 4,75 | 159 | 53,0 | 13,3 | ||

| 2,75 | 489 | 4,80 | 156 | 51,9 | 13,0 | ||

| 2,80 | 477 | 4,85 | 152 | 50,7 | 12,7 | ||

| 2,85 | 455 | 4,90 | 149 | 49,6 | 12,4 | ||

| 2,90 | 444 | 4,95 | 146 | 48,6 | 12,2 | ||

| 2,95 | 429 | 5,00 | 143 | 47,5 | 11,9 | ||

| 3,00 | 415 | 34,6 | 5,05 | 140 | 46,5 | 11,6 | |

| 3,05 | 401 | 33,4 | 5,10 | 137 | 45,5 | 11,4 | |

| 3,10 | 388 | 129 | 32,3 | 5,15 | 134 | 44,6 | 11,2 |

| 3,15 | 375 | 125 | 31,3 | 5,20 | 131 | 43,7 | 10,9 |

| 3,20 | 363 | 121 | 30,3 | 5,25 | 128 | 42,8 | 10,7 |

| 3,25 | 352 | 117 | 29,3 | 5,30 | 126 | 41,9 | 10,5 |

| 3,30 | 341 | 114 | 28,4 | 5,35 | 123 | 41,0 | 10,3 |

| 3,35 | 331 | 110 | 27,6 | 5,40 | 121 | 40,2 | 10,1 |

| 3,40 | 321 | 107 | 26,7 | 5,45 | 118 | 39,4 | 9,86 |

| 3,45 | 311 | 104 | 25,9 | 5,50 | 116 | 38,6 | 9,66 |

| 3,50 | 302 | 101 | 25,2 | 5,55 | 114 | 37,9 | 9,46 |

| 3,55 | 293 | 97,7 | 24,5 | 5,60 | 111 | 37,1 | 9,27 |

| 3,60 | 285 | 95,0 | 23,7 | 5,65 | 109 | 36,4 | 9,10 |

| 3,65 | 277 | 92,3 | 23,1 | 5,70 | 107 | 35,7 | 8,93 |

| 3,70 | 269 | 89,7 | 22,4 | 5,75 | 105 | 35,0 | 8,76 |

| 3,75 | 262 | 87,2 | 21,8 | 5,80 | 103 | 34,3 | 8,59 |

| 3,80 | 255 | 84,9 | 21,2 | 5,85 | 101 | 33,7 | 8,43 |

| 3,85 | 248 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 |

| 3,90 | 241 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 |

| 3,95 | 235 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

Выбор метода в зависимости от условий испытания

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначение твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий | |

Стационарные твердомеры для металлов по методу Роквелла (типа ТК) делятся на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь

- Рычажный привод нагружения

- Измерительную систему (цифровая или аналоговая индикация результата)

- Рабочая измерительная головка (с регулируемыми установками)

- Масляный амортизатор

- Станина

Принцип действия твердомера Роквелла: Образец (шлифованной поверхностью вверх) размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера . Это предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Затем освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с. , когда на индикаторе появится искомое значение твёрдости по Роквеллу.

, когда на индикаторе появится искомое значение твёрдости по Роквеллу.

Наиболее часто используемые шкалы Роквелла

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца.

Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника - Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Параллакса при считывании результатов с циферблата стрелочных приборов

- Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности)

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТР 5008А или модель LC-200R

Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

Почему важно измерять показатель?

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

7.Твердость гальванических покрытий

В случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм2.

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

Назначение твердомера

- Быстрый контроль материалов и деталей, в том числе и сложной формы, контроль качества термообработки, определение твердости различных деталей механизмов при их ремонте.

- Информационный слой для динамического датчика составляет порядка 0,8 мм. Это указывает на возможность разработки методики контроля глубины азотированного слоя до 0,7 — 0,75 мм для изделий из конструкционных сталей (например, марок 38хмюа, 18х2н4ма и др.).

Основные возможности

- Измерение твердости по наиболее распространенным в металлообработке, и в частности в машиностроении, шкалам твердости: Бринелль (HB), Роквелл (HRC), Лейб (HL) и т.п.

- Измерение твердости по дополнительным (пользовательским) шкалам (10 шкал).

- Изменение размера выборки.

- Отброс максимального и минимального значений при вычислении среднего.

- Автоматический учет положения датчика.

- Автоматический учет калибровочных поправок к результатам измерений для учета влияния различных факторов (геометрические и массогабаритные отклонения контролируемого объема).

- Метод калибровочных поправок позволяет расширить номенклатуру контролируемых изделий, исключая необходимость притирки малогабаритных деталей к массивной плите.

- Рекалибровка введенных шкал (коррекцию калибровочной зависимости).

- Сохранение в памяти настроек для различных серийно выпускаемых изделий для минимизации трудозатрат и ошибок при подготовке прибора к работе.

- Сохранение в памяти результатов измерения для серийно выпускаемых изделий с фиксацией номера партии и даты измерения.

- Трехцветная (ниже — норма — выше) пороговая индикация соответствия твердости изделия требованиям технологической документации.

Дополнительные возможности

- Сохранение результатов измерения для партий серийно выпускаемых изделий в памяти прибора и статистическая обработка результатов.

- Калибровка новых (пользовательских) шкал.

- Выход на исполнительное устройство для автоматической сортировки контролируемых изделий в условиях конвейерного производства.

- Вход для сигнала обратной связи от исполнительного устройства для определения момента готовности конвейера к измерению следующего изделия.

- Установка календаря и часов.

- Задание времени работы подсветки, пороговой индикации, времени отображения результата, периода автоотключения, изменять язык интерфейса.

- Просматривать статистику измерений.

РОСЭНЕРГОАТОМ внутренний документ – Стр 3

РДЭО 0027-2005

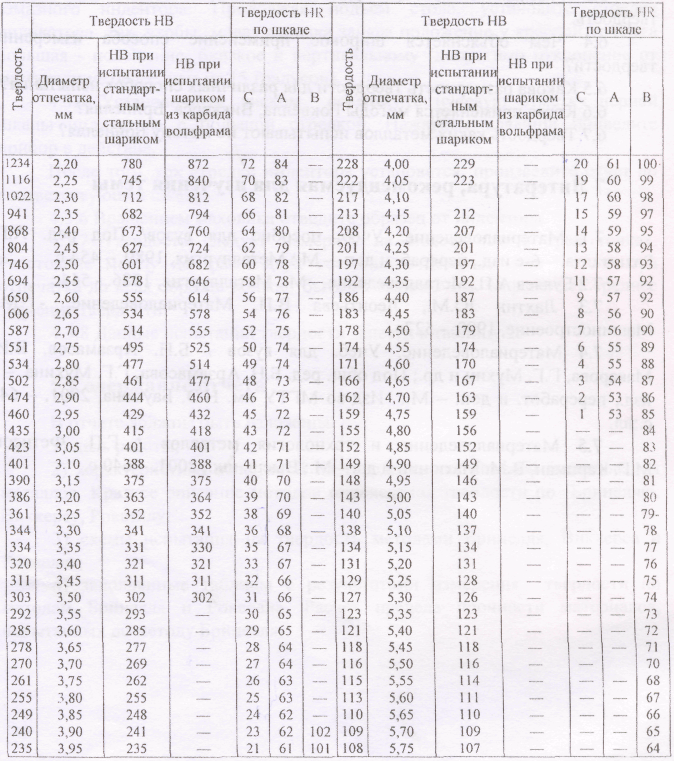

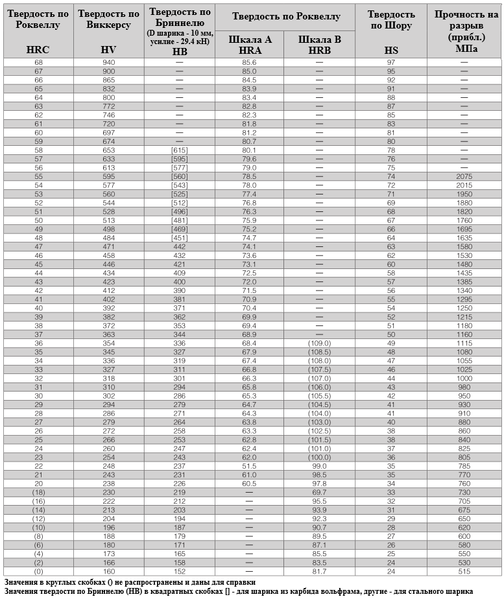

Таблица 4 – Перевод значений твердости, определяемых различными методами для сталей перлитного класса

Твер | Твердость по | Твердость по | Твер | Твердость по | Твердость по | ||||||

дость | Бринеллю НВ | Роквеллу | дость | Бринеллю НВ | Роквеллу | ||||||

по | при ис | при ис | HRC | HRA | HRB | по | при ис | при ис | HRC | HRA | HRB |

Вик | пытании | пытании |

|

|

| Вик | пытании | пытании |

|

|

|

керсу | стан | шариком |

|

|

| керсу | стан | шариком |

|

|

|

дартным | из карби |

|

|

| дартным | из карби |

|

|

| ||

HV | сталь | да воль |

|

|

| HV | сталь | да воль |

|

|

|

| ным ша | фрама |

|

|

|

| ным ша | фрама |

|

|

|

| риком |

|

|

| – |

| риком | – |

|

| 100 |

1234 | 780 | 872 | 72 | 84 | 228 | 229 | 20 | 61 | |||

1116 | 745 | 840 | 70 | 83 | – | 222 | 223 | – | 19 | 60 | 99 |

1022 | 712 | 812 | 68 | 82 | – | 217 | 217 | – | 17 | 60 | 98 |

941 | 682 | 794 | 66 | 81 | – | 213 | 212 | – | 15 | 59 | 97 |

868 | 673 | 760 | 64 | 80 | – | 208 | 207 | – | 14 | 59 | 95 |

804 | 627 | 724 | 62 | 79 | – | 201 | 201 | – | 13 | 58 | 94 |

746 | 601 | 682 | 60 | 78 | – | 197 | 197 | – | 12 | 58 | 93 |

694 | 578 | 646 | 58 | 78 | – | 192 | 192 | – | 11 | 57 | 92 |

650 | 555 | 614 | 56 | 77 | – | 186 | 187 | – | 9 | 57 | 92 |

606 | 534 | 578 | 54 | 76 | – | 183 | 183 | – | 8 | 56 | 90 |

687 | 514 | 555 | 52 | 75 | – | 178 | 179 | – | 7 | 56 | 90 |

551 | 495 | 525 | 50 | 74 | – | 174 | 174 | – | 6 | 55 | 89 |

534 | 477 | 514 | 49 | 74 | – | 171 | 170 | – | 4 | 55 | 88 |

502 | 461 | 477 | 48 | 73 | – | 166 | 167 | – | 3 | 54 | 87 |

474 | 444 | 460 | 46 | 73 | – | 162 | 163 | – | 2 | 53 | 86 |

460 | 429 | 432 | 45 | 72 | – | 159 | 159 | – | 1 | 53 | 85 |

435 | 415 | 418 | 43 | 72 | – | 155 | 156 | – | – | – | 84 |

423 | 401 | 401 | 42 | 71 | – | 152 | 152 | – | – | – | 83 |

401 | 388 | 388 | 41 | 71 | – | 149 | 149 | – | – | – | 82 |

390 | 375 | 375 | 40 | 70 | – | 148 | 146 | – | – | – | 81 |

386 | 363 | 364 | 39 | 70 | – | 143 | 143 | – | – | – | 80 |

361 | 352 | 352 | 38 | 69 | – | 140 | 140 | – | – | – | 79 |

344 | 341 | 341 | 36 | 68 | – | 138 | 137 | – | – | – | 76 |

334 | 331 | 330 | 35 | 67 | – | 134 | 134 | – | – | – | 77 |

320 | 321 | 321 | 33 | 67 | – | 131 | 131 | – | – | – | 76 |

311 | 311 | 311 | 32 | 66 | – | 129 | 128 | – | – | – | 75 |

303 | 302 | 302 | 31 | 66 | – | 127 | 126 | – | – | – | 74 |

292 | 293 | – | 30 | 65 | – | 123 | 123 | – | – | – | 73 |

285 | 285 | – | 29 | 65 | – | 121 | 121 | – | – | – | 72 |

278 | 277 | – | 28 | 64 | – | 118 | 118 | – | – | – | 71 |

270 | 269 | – | 27 | 64 | – | 116 | 116 | – | – | – | 70 |

261 | 262 | – | 26 | 63 | – | 115 | 114 | – | – | – | 66 |

255 | 255 | – | 25 | 63 | – | 113 | 111 | – | – | – | 67 |

249 | 248 | – | 24 | 62 | – | 110 | 110 | – | – | – | 66 |

240 | 241 | – | 23 | 62 | 102 | 109 | 109 | – | – | – | 66 |

235 | 235 | – | 21 | 61 | 101 | 108 | 107 | – | – | – | 64 |

15

РДЭО 0027-2005

В таблице 5 даны уравнения перевода определяемых различными мето дами значений твердости в значение твердости по Бринеллю для сталей обору дования и трубопроводов АЭС. Используется поправочный коэффициент ка, равный:

Используется поправочный коэффициент ка, равный:

ка =1 для перлитных сталей, ка =0,97 для аустенитных сталей.

Таблица 5 – Перевод значений твердости, определяемых различными методами для сталей оборудования и трубопроводов АЭС

Твердость | Ограничение | Уравнение | |

По Виккерсу | 80<HV<250 | HB = HV | |

HV | 250<HV<500 | HB =HV – 0,0002 HV (HV-57) | |

| |||

По Роквеллу | 50<HRA<73 | HB = ka (0,43 HRA2 ‘ 41 HRA +1125) | |

HRA | |||

|

| ||

По Роквеллу | 40<HRB<102 | HB = ka • (0,0007 HRB3 – 0,1 HRB2 | |

HRB | -5,8 HRB-35) | ||

| |||

По Роквеллу | 1<HRC<45 | HB = ka (0,1 HRC2 + 1,3 HRC+ 160) | |

HRC | |||

|

| ||

По Шору HSD | 20,5<HSD<70 | HB = 7,02 HSD |

7. 3 Определение характеристик механических свойств металла оборудования и трубопроводов АЭС по результатам испытаний на твердость

3 Определение характеристик механических свойств металла оборудования и трубопроводов АЭС по результатам испытаний на твердость

7.3.1 Для определения характеристик механических свойств металла оборудования и трубопроводов АЭС применяются методики:

а) использование предварительно установленных корреляционных соот ношений между значениями твердости и искомыми механическими свойствами;

16

РДЭО 0027-2005

б) определение механических свойств по диаграмме вдавливания шаро вого индентора, регистрируемой приборами, реализующими кинетические ме тоды определения твердости.

7.3.2 В таблице 6 приведены корреляционные соотношения, позволяю щие по значениям твердость по Бринеллю НВ определять значения характери стик механических свойств металла оборудования и трубопроводов АЭС:

– | предела текучести Rp 0 , 2 с погрешностью 15 % для основного металла, | |

20% для металла сварных швов; |

| |

– | временного сопротивления Rmс погрешностью | 10 % для основного |

металла, | 15% для металла сварных швов; |

|

– | относительного удлинения As с погрешностью | 20 %; |

– | относительного сужения Z с погрешностью | 30 %. |

Справедливость приведенных в таблице 6 зависимостей для материа лов, работающих в условиях прямого нейтронного облучения оговариваются особо.

Зависимости представлены для групп сталей в соответствии с классифи кацией, представленной в разделе 1. Для отдельных материалов с целью по вышения точности определения механических свойств даны самостоятельные зависимости. Это:

-сталь 10ГН2МФА;

-стали корпусов ядерных реакторов (корпусные стали), включающие 15Х2МФА, 15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А.

7.3.3.Представленная в таблице 6 зависимость между твердостью по Бринеллю НВ и временным сопротивлением для углеродистых и легированных кремнемарганцовистых сталей выведена на основании рекомендации ГОСТ 22761.

7.3.4Для легированных сталей соотношение между твердостью на пре деле текучести Н0 , 2 и пределом текучести приведено в ГОСТ 22762.

7.3.5Обзор методик определения характеристик механических свойств по диаграмме вдавливания шарового индентора описаны в приложении Г.

17

РДЭО 0027-2005

Таблица 6 – Определение характеристик механических свойств материалов по измеренным значениям твердости

Материал | Ограничение | Свойство | Единицы | Уравнение | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

измерения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Стали | НВ>140 | Rp0.2 | МПа | 3,4 | Н В – 175 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

углеродистые и | НВ<140 | Rp0.2 | МПа | 2,15 НВ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

легированные |

| Rm | МПа | 8,8-10’4 НВ2+2,66 НВ+103 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

кремнемарганцо | – | а 5 | % | 3,0-104/ (2 Rm + Rpo,2 ) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

вистые * |

| z |

| % | ‘\,9-‘\05/(R m+RDo,2+2000) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Стали | НВ>200 | Rm | МПа | 3,4 | НВ-90 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

легированные и | Rp0. | МПа | 3,6 | НВ – 240 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

легированные | НВ<200 | Rm | МПа | 2,5 | НВ + 90 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

хромомолибде | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Rp0.2 | МПа | 2,4 | НВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

нованадиевые |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

перлитного | – | A 5 | % | 4,2-104/ (2 Rm + Rpo,i) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

класса * | Z |

| % | 2,3-105/ (Rm+Rpo 2+2000) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Стали |

| Rm | МПа | 1,9 | НВ+250 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Rp0,2 | МПа | 1,7 | НВ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

аустенитного | – | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

A |

| % |

| 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

класса |

| z | 5 | % | 7,5-104 / (2 Rm + Rpo, ) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 1,8-105 / (Rm+Rp0 2+2000) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сварные |

| Rm | МПа | 1,9 НВ + 250 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

соединения | – | Rp0. | МПа | 2,2 | НВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

аустенитных | As | % | 6,8-1 О4/(2 Rm+ Rpo,2) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

сталей |

| Z |

| % | 1,8-105 / (Rm+Rpo 2+2000) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Rm | МПа | 3,5 | Н В – 105 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Корпусные | *** | Rp0.2 | МПа | 3,8 | Н В – 290 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

стали * |

| As | % | 4,2-104/ (2 Rm + Rpo,i) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Z |

| % | 2,3-105/ (Rm+RDo,2+2000) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Rm | МПа | 2,2 | НВ + 180 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

10ГН2МФА * | – | Rp0. | МПа | 2,45 НВ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

As | % |

| 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| % | 4,2-104/ (2 Rm + Rpo, ) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Z |

| 2,3-10Ь/ (Rn+Roo 2+2000) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

БрАЖМц 10-3-1,5 | – | Rm | МПа | 3,9 | НВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Rp0,2 | МПа | 1,4 | НВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ХН35ВТЮ-ВД | – | Rm | МПа | 3,9 | НВ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Rp0. **Формула выведена на основании ГОСТ 22761 ***Формулы применимы в том числе и для материалов облученных с флюенсом нейтронов до 1021 н/см2 с энергией 0,5 МЭВ_____________________________ 18 РДЭО 0027-2005 8 Правила оформления результатов измерений Результаты измерения твердости с определением механических свойств оформляются по форме, приведенной в таблице 7. В графах таблицы заносятся: 1 – дата проведения измерения, 2 – наименование объекта измерения, 3 – марка стали объекта измерения, 4 – марка прибора, на котором производились измерения, 5 – число испытаний в серии, 6 – шкала твердости, в которой были получены первичные результаты измерений (например, НВ), 7 – значение твердости по шкале, указанной в столбце 6, полученное как результат измерения по серии испытаний, 8 – случайная погрешность определения результата измерений, 9 – результат пересчета твердости в шкалу по Бринеллю, 10 – результат расчета временного сопротивления Rm,, 11 – результат расчета условного предела текучести Rpo,2 , 12 – результат расчета относительного удлинения после разрыва А5, 13 – результат расчета относительного сужения поперечного сечения после разрыва Z, 14 – примечание. Таблица 7 – Рекомендуемый формуляр для записи результатов определения твердости с определением механических свойств

19 РДЭО 0027-2005 Приложение Б (справочное) Сравнительная характеристика приборов для измерения твердости и рекомендации для использования при контроле на АЭС Вразделе 4 дана классификация твердомеров на стационарные и пе реносные. Впоследнее время появился ряд ручных приборов, не требующих за крепления, из которых можно назвать приборы фирм “Stiefelmayer”, “Zwick” (Германия), “ERNST” (Швейцария), основанные на принципах статического или кинетического действия. Сюда же можно отнести отечественный твердомер «Минитест-1» (ВНИИАЭС, Москва). Эти приборы не требуют крепления на ис пытуемой поверхности, имеют малые размеры и массу, не требуют приложе ния больших нагрузок. Во ВНИИАЭС был накоплен большой опыт использования приборов различного типа для контроля оборудования и трубопроводов АЭС. При этом использовались макротвердомер ТЕСТ-5У, ручной твердомер, реализующий кинетический метод МИНИТЕСТ-1 (оба – конструкции ВНИИАЭС), ручные ди намические твердомеры, реализующий метод Лееба: ТЭМП-2 (НПП «Техно тест-М», г. Твердомер ТЕСТ-5У предназначен для проведения испытаний на вдав ливание шарового индентора с максимальным усилием до 4000 Н. Он обеспе чивает запись диаграммы вдавливание шара с целью определения механиче ских свойств испытуемого материала с погрешностью до 10 %. Также он мо- 21 РДЭО 0027-2005 жет быть использован для определения твердости по Бринеллю с погрешно стью до 5 %. Сопоставление результатов измерения твердости на оборудовании и трубопроводах АЭС показало, что дисперсия результатов отдельных испыта ний у ручных твердомеров значительно выше, чем у макротвердомера. У ТЕСТ-5У относительное среднеквадратическое отклонение результатов испы таний составило 4% , у ударных твердомеров – от 8 до 15 %, у твердомера МИНИТЕСТ-1 – до 10%. В ЦНИИТМАШ проводились сравнительные испытания переносных твердомеров различного типа: приборов ВПИ-2, ВПИ-ЗК (Волгоградский госу дарственный технический университет), МЭИ-Т7 (МЭИ, г. Опыт проведения работ показывает, что для повышения надежности результатов испытаний ручными твердомерами на оборудовании и трубопро водах АЭС следует -проводить серию не менее чем из трех испытаний, а при использова нии ручных твердомеров – пяти испытаний; -проводить их тщательную тарировку перед испытанием и системати чески контролировать их показания. 22 РДЭО 0027-2005 Приложение В (справочное) Обзор нестандартных методов определения твердости В данном приложении дается краткое изложение методов, имеющих ши рокое применение, но не описанных в отечественных стандартах. В.1 Испытания на непрерывное вдавливание алмазной пирамиды (универсальная твердость) Безобразцовое определение механических свойств методом кинетиче ской твердости регламентируется германским стандартом DIN 50359-1 и меж дународным IS014577. Универсальный метод твердости подходит к определению твёрдости всех материалов и соответствует принципу твердости по Виккерсу. Используется алмазный наконечник в форме правильной четырехгранной пирамиды с углом между противоположенными гранями пирамиды при верши не 136° (рисунок В.1). При этой форме испытательная нагрузка пропорцио нальна площади поверхности отпечатка. В ходе испытания записывается диа грамма вдавливания (рисунок В.2) Значение универсальной твердости обозначается цифрами, характери зующими величину твердости со стоящим после них символом HU. Расчет универсальной твердости HU осуществляется по формуле

где F – приложенное к индентору усилие в н; S- площадь поверхности отпечатка в мм 2, а- ширина площади основания пирамиды в мм, b – высота пирамиды в мм h – глубина вдавливания в мм. Рисунок В.1 – Схема проведения испытаний на универсальную твердость Сила Рисунок В.2 – Вид диаграммы вдавливания, регистрируемой в ходе испытания методом универсальной твердости Глубина вдавливания h, Рисунок В.З – Номограмма определения универсальной твердости 24 Соседние файлы в папке Бринелль

методы измерения, шкалы HB, HRC, HVПреимущества и недостатки методаКаждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

Читать также: Как замерить сопротивление изоляции кабеля Однако есть и несколько существенных недостатков, которые также нужно учитывать:

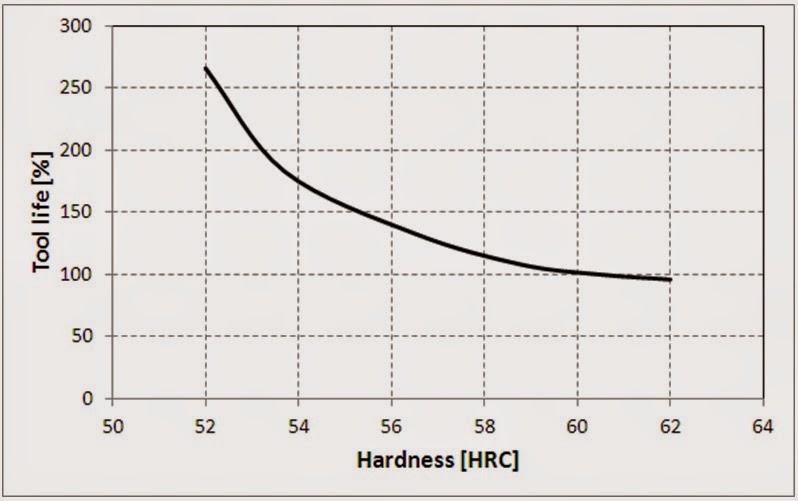

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени. Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании. На точность проводимых измерений может оказывать влияние:

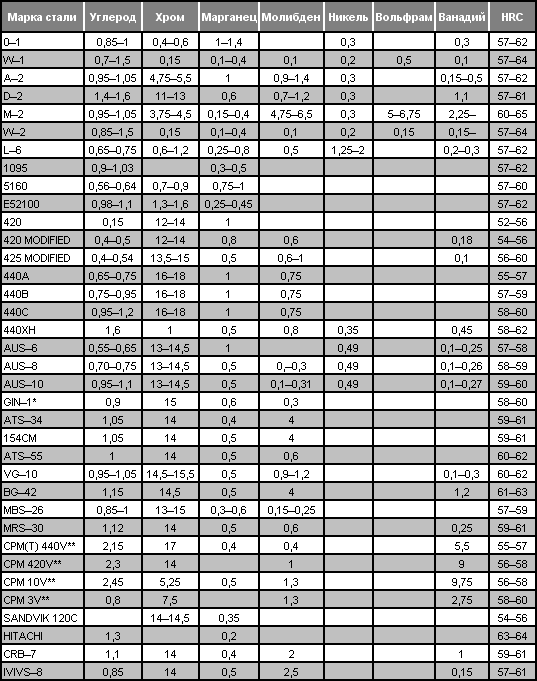

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат. Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter. Показатель твердости сталиСамый высокий показатель HRC не обязательно является лучшим. Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением. Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа? Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе. Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов. Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений. Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования. Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью. Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс. ПонятиеДанным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. От характеристики зависит множество процессов и условий:

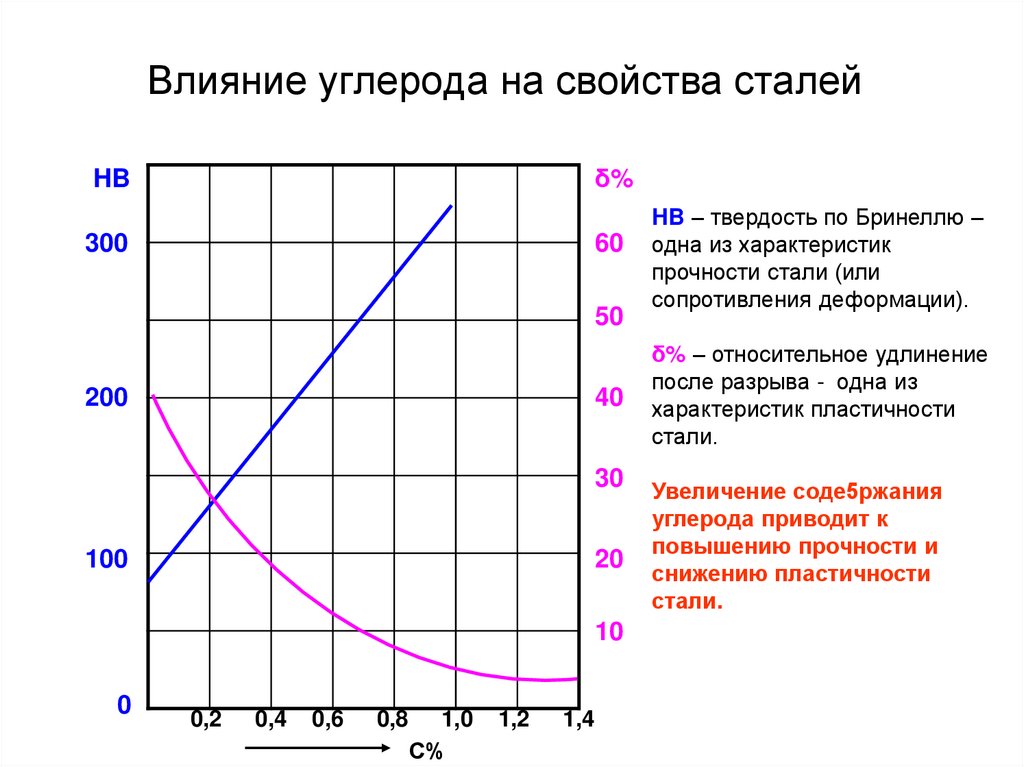

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение.

От чего зависит твердость металлов по этому классу:

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества. Методы измерения твердостиВсе методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца. Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце: HB=2P/(πD*√(D 2 -d 2 ),

Условное изображение принципа испытания Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013. Метод измерения твердости по Роквеллу Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом. Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d. Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей. Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз. После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют.