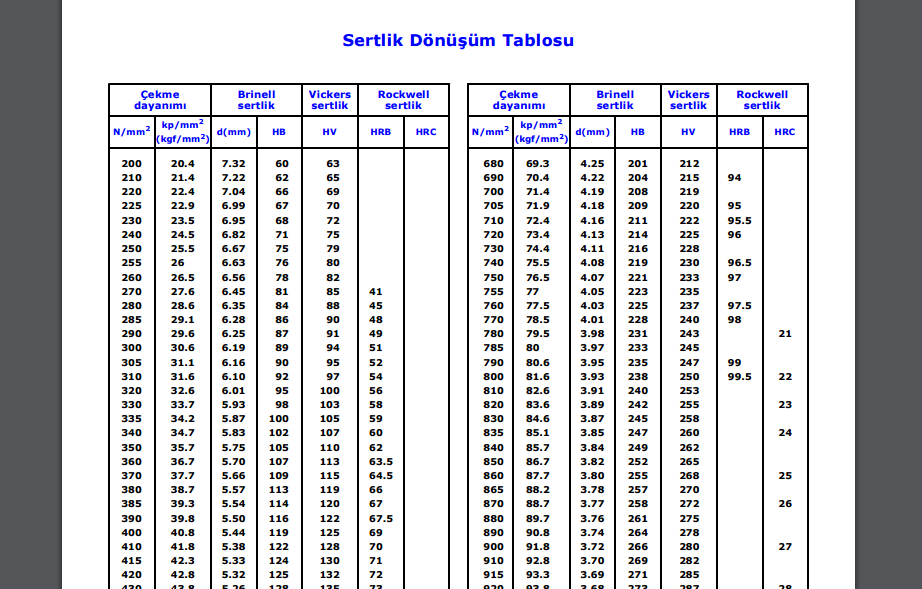

Перевод роквелла в бринелль: Таблица перевода величин твердости: Роквелл, Бринелль, Виккерс

alexxlab | 05.12.2022 | 0 | Разное

Роквелла метод | это… Что такое Роквелла метод?

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым способом проверки твёрдости материалов. Способ основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Цифровой прибор для измерения твёрдости по методу Роквелла

Содержание

|

История

Измерение твердости по относительной глубине проникновения индентора было предложено в 1908г. венским профессором Людвигом (Ludwig) в книге

венским профессором Людвигом (Ludwig) в книге

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретен уроженцами шт. Коннектикут Хью М. Роквеллом (1890-1957) и Стэнли П. Роквеллом (1886-1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретенный в 1900 г. в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий.

Патентную заявку на новое устройство подали 15.07.1914, и, после ее рассмотрения, был выдан патент № 1294171 от 11.02.1919[2].

Во время изобретения Хью и Стэнли Роквеллы (не прямые родственники) работали в компании New Departure Manufacturing (г.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в г. Сиракьюс (Syracuse), шт. Нью-Йорк, и 11.09.1919 подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18.11.1924. Новый прибор имел патент № 1516207[3][4]. В 1921 г. Роквелл переехал в Уэст-Хартфорд (West Hartford), шт. Коннектикут, где сделал дополнительные усовершенствования[4].

В 1920 г. Стэнли сотрудничал с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen, с целью коммерциализации изобретения и разработки стандартизированных испытательных машин

Около 1923 г. Стэнли основал фирму по термообработке Stanley P. Rockwell Company, которая всё еще существует в Хартфорде, шт. Коннектикут. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 г. компанию приобрела корпорация Instron.

В 1993 г. компанию приобрела корпорация Instron.

Шкалы проверки твёрдости по Роквеллу

Существует несколько шкал для проверки твёрдости, основанных на комбинации «индентор (наконечник) — нагрузка». Используются три типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм), такой же шарик из твёрдой стали (не рекомендуется) и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки. Значения твёрдости по методу Роквелла предваряются буквой A, B или C.

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° в вершине | 60 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или из твёрдой стали) | 100 кгс |

| С | Алмазный конус с углом 120° в вершине | 150 кгс |

Формулы для определения твёрдости

Твёрдость по шкале С (HRC) определяется формулой:

Шкала С имеет 100 делений. Разность H − h представляет разность глубин погружения индентора после снятия основной нагрузки и до её приложения (при предварительном нагружении).

Разность H − h представляет разность глубин погружения индентора после снятия основной нагрузки и до её приложения (при предварительном нагружении).

Твёрдость по шкале B (HRB) определяется формулой:

Шкала В имеет 130 делений, нулевая точка — та же, что и для шкалы С.

Проведение испытания

Циферблат прибора для проверки твёрдости по Роквеллу

- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Освободить индентор

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке.

Допускается делать по одному измерению на образце при проверке массовой продукции

Допускается делать по одному измерению на образце при проверке массовой продукции

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывнии результатов с циферблата

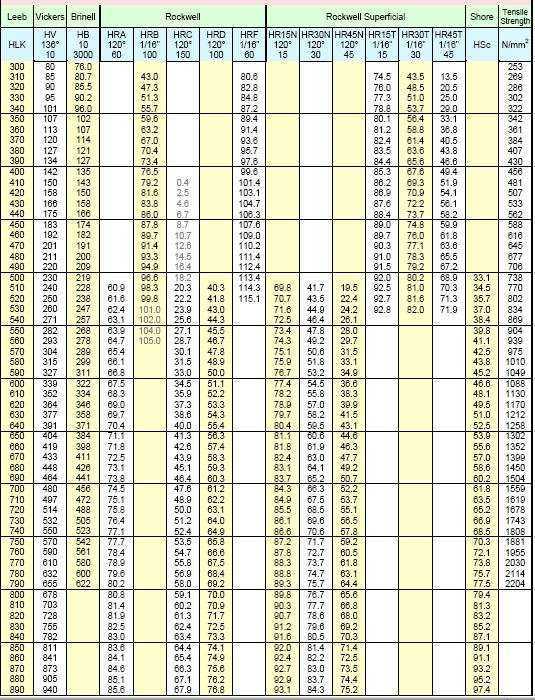

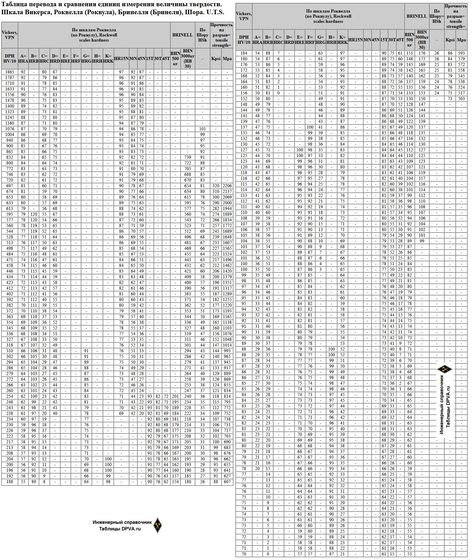

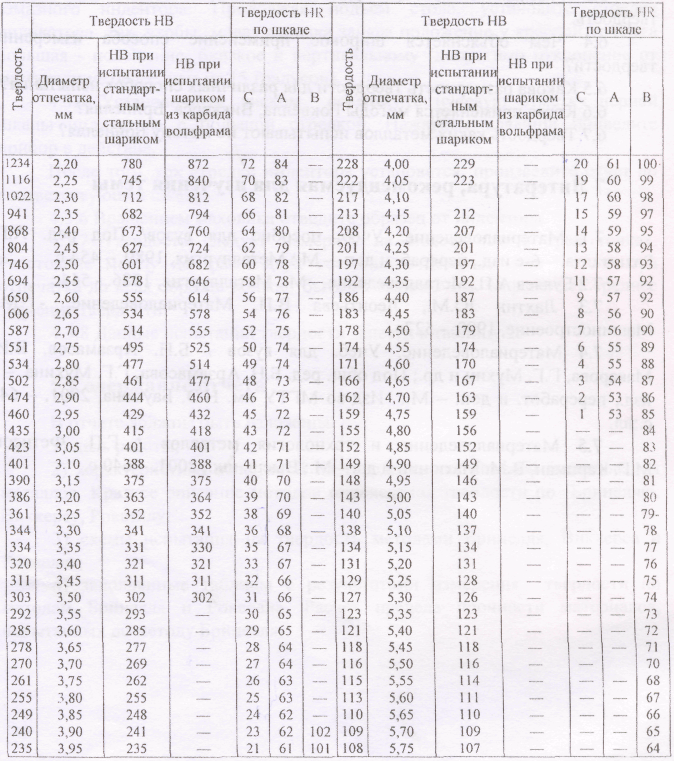

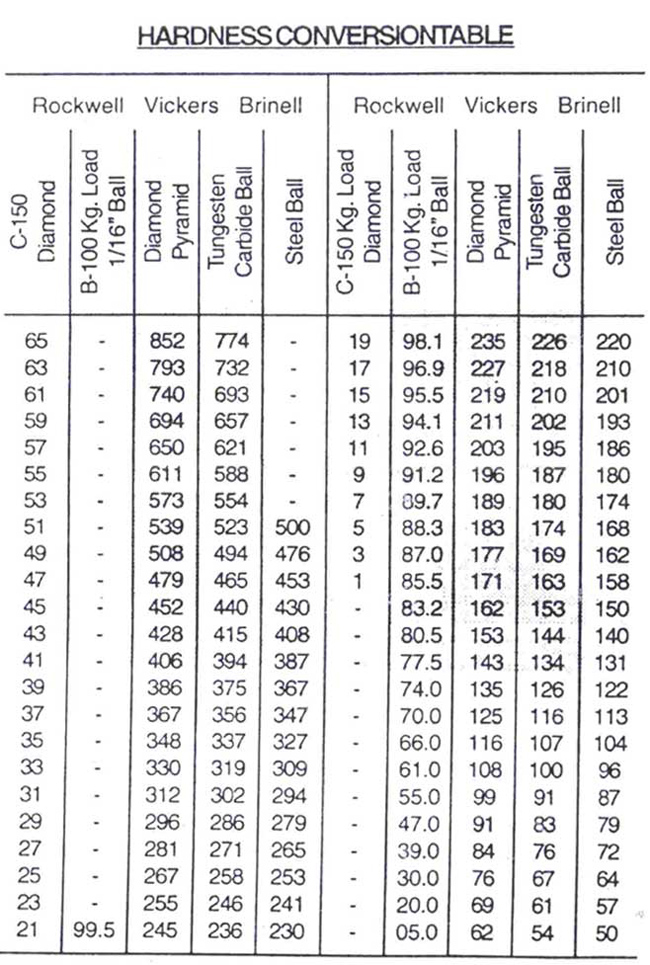

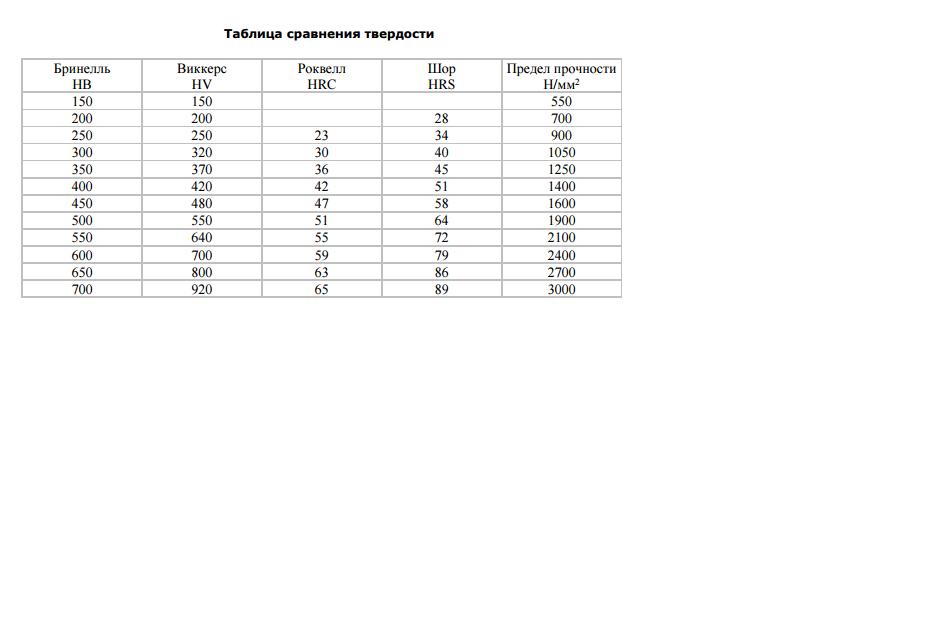

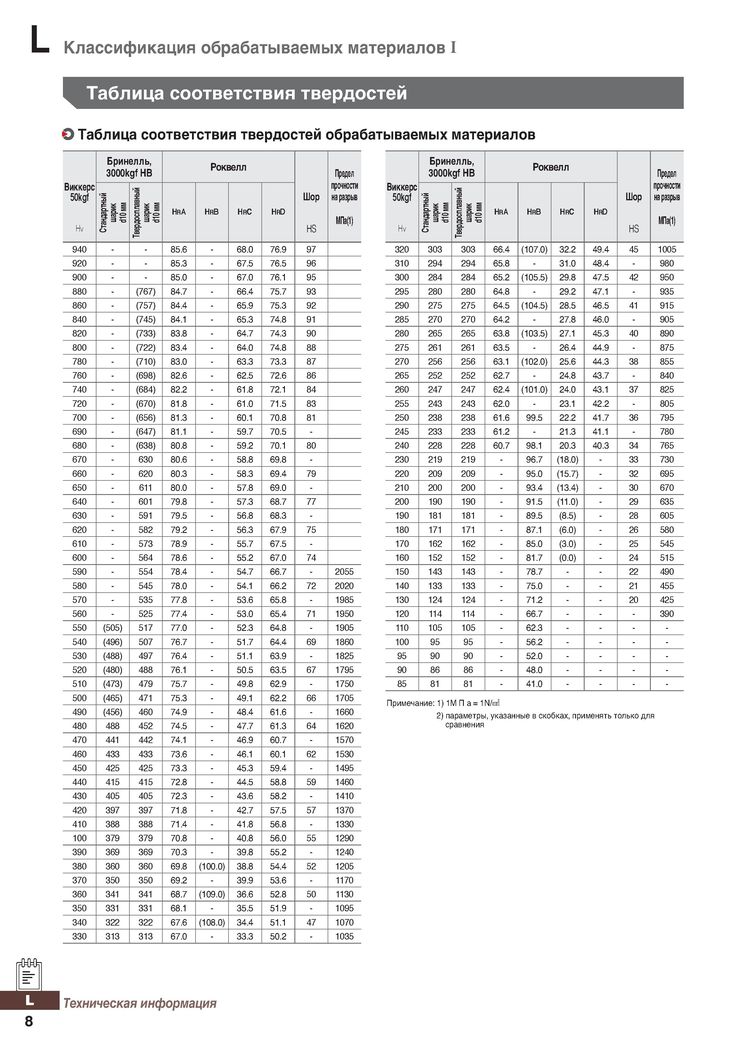

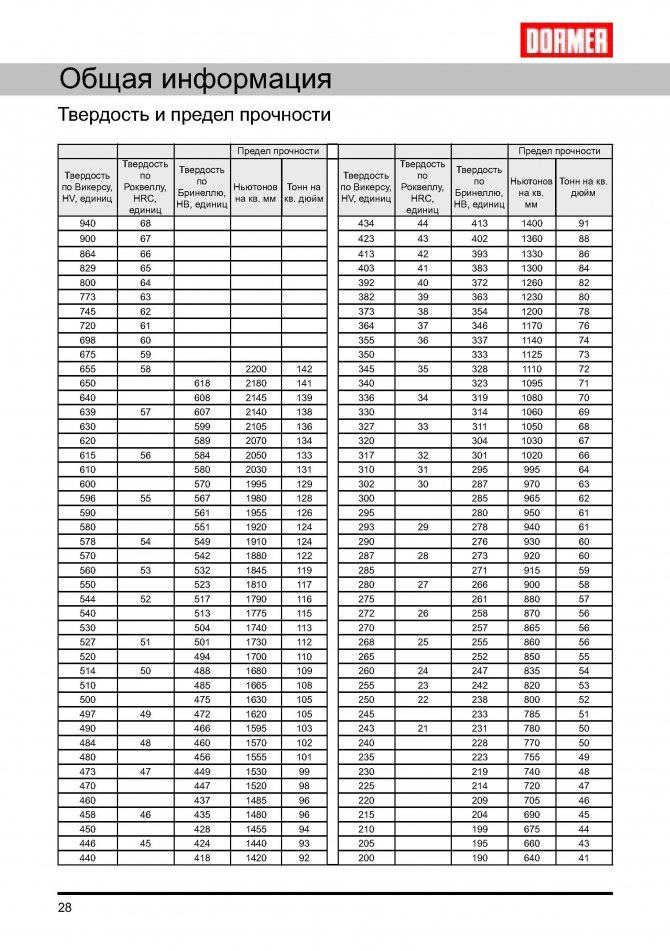

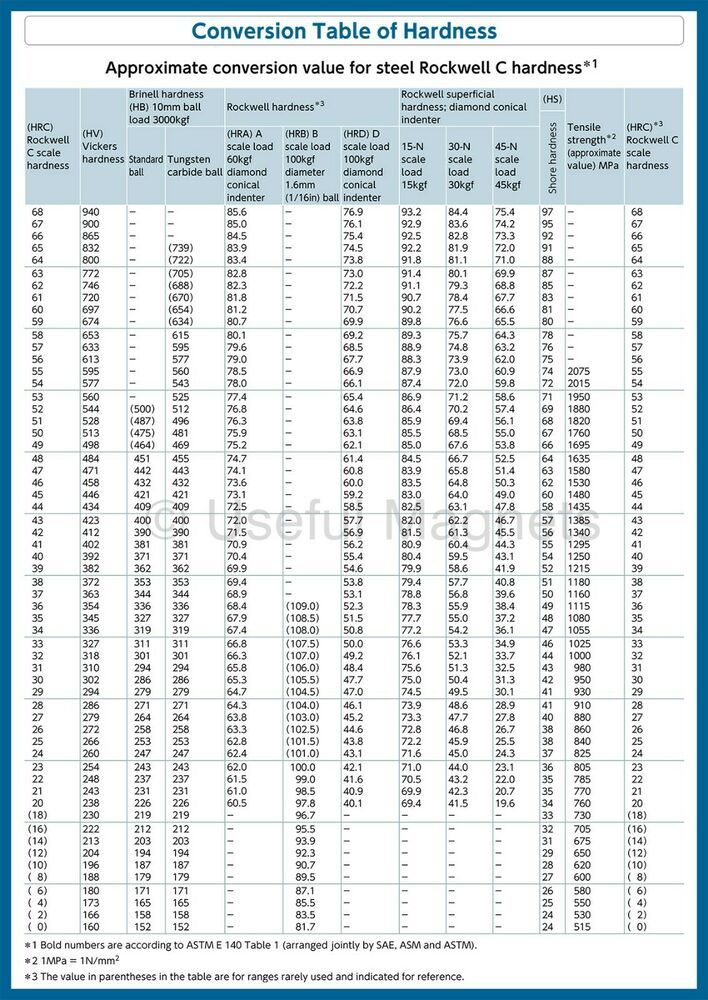

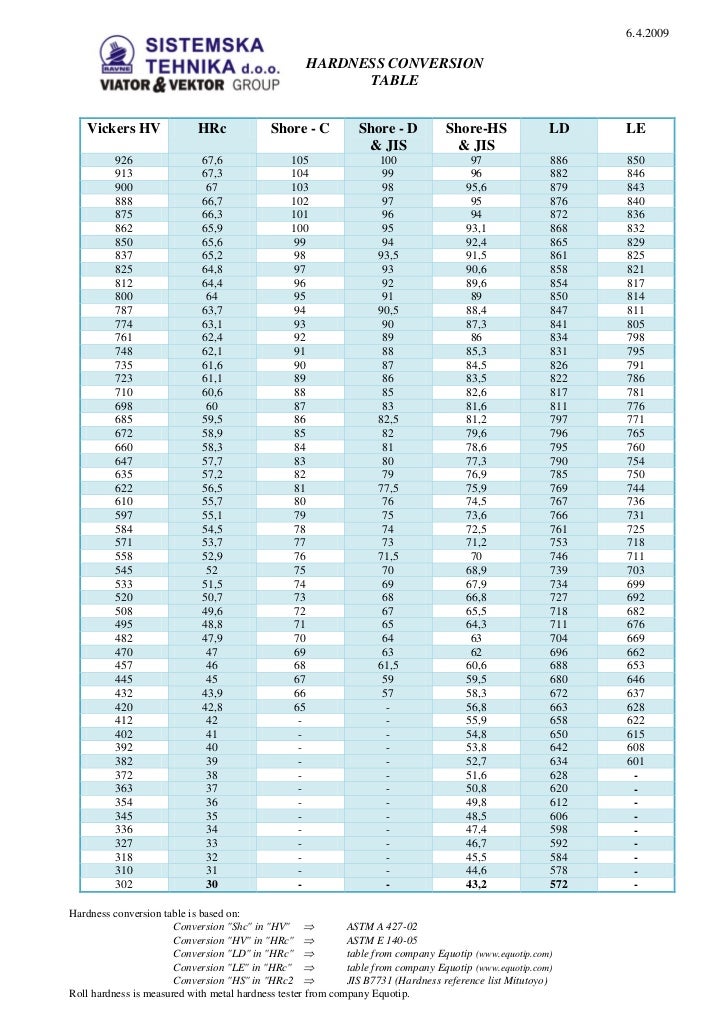

Сравнение шкал твёрдости

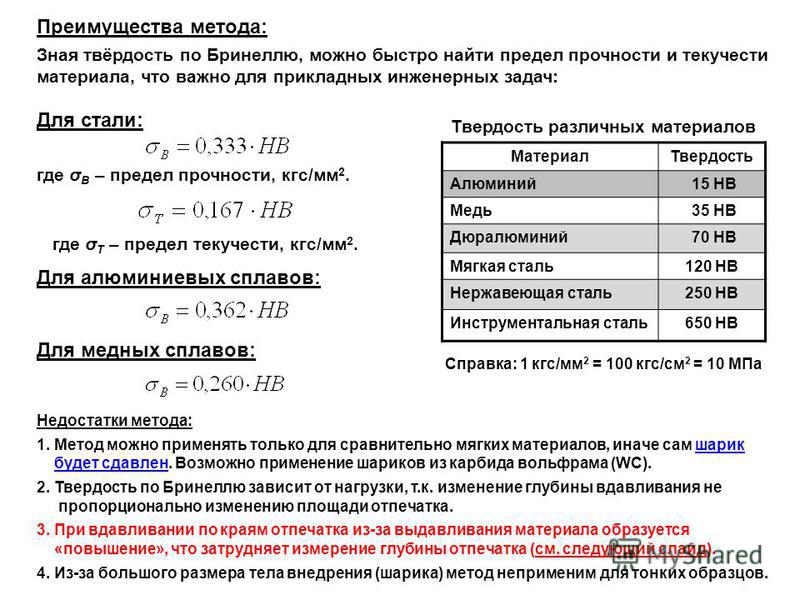

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, замеренной разными методами (см.

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, как предел прочности (временное сопротивление, сужение в шейке и истинное сопротивление разрушению.

Ссылки

- ↑ G.L. Kehl, The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p 229.

- ↑ H.M. Rockwell & S.P. Rockwell, “Hardness-Tester,” US Patent 1 294 171, Feb 1919.

- ↑ S.P. Rockwell, “The Testing of Metals for Hardness, Transactions of the American Society for Steel Treating, Vol. II, No. 11, Aug 1922, p 1013-1033.

- ↑ 1 2 S.P. Rockwell, “Hardness-Testing Machine,” US Patent 1 516 207, Nov 1924.

- ↑ V.E. Lysaght, Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p 57-62.

Список литературы

- Я. Б. Фридман. Механические свойства металлов. Изд. 3, в 2-х частях. М., «Машиностроение», 1974

- М. Л. Бернштейн, В.А Займовский. Механические свойства металлов. Изд. второе, М., «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-059 Металлы.

Метод измерения твердости по Роквеллу

Метод измерения твердости по Роквеллу - Стандарт ИЗО ISO 6508-1 : Metallic Materials — Rockwell Hardness Test

Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T) - Стандарт ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- Стандарт ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

См. также

- Твёрдость по Бринеллю

- Твёрдость по Виккерсу

- Твёрдость по Шоору

- Твёрдость

- Шкала Мооса

Определение твердости методом Баркола – Компания «Метротест»

1. Для чего предназначен твердомер по методу Баркола?

Твердомер по методу Баркола предназначен для ручной оценки твердости алюминия и алюминиевых сплавов, мягких металлов, пластмасс, изделий из стекловолокна, резины и кожи. Более твердые материалы не могут быть испытаны этим твердомером.

Твердомеры по методу Баркола выпускаются в 3 модификациях:

ТПБа-934 предназначен для мягких металлов, таких как алюминий и его сплавы, латунь, медь, а также некоторых твёрдых пластиков и стеклопластиков, с таблицей перевода в единицы твёрдости по Бринеллю, Виккерсу и Роквеллу B, E, F, H (см. таблицу 1)

ТПБа-935 предназначен для мягких пластмасс и очень мягких металлов (олово, медь, свинец и т.д.),

ТПБа-936 предназначен для мягких материалов (кожа, ткани, резина, линолеум, дерево и т.д.).

2. Составные части твердомера по методу Баркола

3. Как заменить индентор на твердомере по Барколу?

- Новый индентор очистить спиртом.

- Открутите шурупы 2, скрепляющие половинки корпуса (см. рисунок 1).

- Выньте рамку, удерживая гильзу пружины 16 на месте, чтобы она не выпала до тех пор, пока рамка не будет удалена.

- Ослабьте верхнюю направляющую втулку 4 с помощью прилагаемого гаечного ключа до тех пор, пока ее верхний край с крестообразной меткой не выступит выше рамки.

- Поверните твердомер вверх ногами (так, чтобы пружина 1 и плунжер 6 не выпали), затем ослабьте контргайку 12 с помощью прилагаемого гаечного ключа и снимите нижнюю направляющую втулку 17.

- Замените индентор в нижней направляющей втулке 17, а затем установите ее на место, оставив около 3/16 дюйма (5 мм) резьбы, выступающей под рамкой.

- Затяните стопорную гайку 12, затем выполните процедуру измерения твердости на умеренно твердой поверхности 20-30 раз, чтобы обеспечить правильную посадку индентора.

- Затяните гайку верхней направляющей втулки 4 до тех пор, пока ее верхний обрез не установится заподлицо с рамкой.

- Откалибруйте твердомер по описанной ниже процедуре.

- Установите гильзу пружины 16 на место, соберите половины корпуса, соедините их шурупами 2, и проведите проверку с использованием тест-диска.

4. Процедура калибровки

Для калибровки и проверки точности твердомеров (любых моделей) используют стандартизированные меры твердости.

По методу Баркола используют стандартные тестовые диски, в которых рабочая поверхность помечена маркировкой.

Калибровка для модификации ТПБа-934:

- Установить верхнюю регулировочную гайку примерно на 1/16 дюйма (5 мм) ниже верхней части рамки.

- Калибровать с использованием диска 87/89, используя нижнюю регулировочную гайку.

- Калибровать с использованием диска 43/48, используя верхнюю регулировочную гайку.

- Повторять шаги 2 и 3 до тех пор, пока оба показателя не становятся в пределах спецификации.

Калибровка для модификации ТПБа-935 и ТПБа-936:

- Установить верхнюю регулировочную гайку на уровень верхней части рамки.

- Калибровка по тестовому диску, используя нижнюю регулировочную гайку.

Для ТПБа-934 на шаге 2 (см. выше) используют тестовый диск 87/89, затем на шаге 3 используют тестовый диск 43/48. Повторять эту процедуру с этими тестовыми дисками до тех пор, пока не будет достигнуто оптимальное значение для обоих дисков. Если оптимизированный показания не могут быть получены на обоих тестовых дисках, это признак того, что острие индентора может быть повреждено. В этом случае рекомендуется замена индентора.

Если оптимизированный показания не могут быть получены на обоих тестовых дисках, это признак того, что острие индентора может быть повреждено. В этом случае рекомендуется замена индентора.

Для ТПБа-935 на шаге 2 используют тестовый диск 87/89.

Для ТПБа-936 на шаге 2 используют тестовый диск 48/850.

5. Таблица перевода единиц твердости

Таблица 1

Примерная таблица перевода твердости для ТПБа-934 в шкалы твёрдости Бринелль, Виккерс и Роквелл

| ТПБа-934 | Бринелль 10мм 500кгс | Виккерс 5кгс | Роквелл | |||

|---|---|---|---|---|---|---|

| B | E | F | H | |||

| 35 | 21 | 32 | ||||

| 36 | 22 | 35 | ||||

| 37 | 23 | 37 | ||||

| 38 | 24 | 40 | ||||

| 39 | 25 | 42 | ||||

| 40 | 25 | 26 | 45 | |||

| 41 | 25 | 27 | 47 | |||

| 42 | 26 | 28 | 49 | |||

| 43 | 27 | 29 | 51 | |||

| 44 | 27 | 30 | 54 | |||

| 45 | 28 | 30 | 56 | |||

| 46 | 29 | 31 | 58 | |||

| 47 | 30 | 32 | 23 | 60 | ||

| 48 | 30 | 33 | 26 | 62 | ||

| 49 | 31 | 34 | 28 | 64 | ||

| 50 | 32 | 35 | 31 | 66 | ||

| 51 | 33 | 36 | 34 | 68 | ||

| 52 | 34 | 38 | 36 | 70 | ||

| 53 | 35 | 39 | 39 | 30 | 72 | |

| 54 | 37 | 40 | 41 | 34 | 73 | |

| 55 | 38 | 41 | 44 | 37 | 75 | |

| 56 | 39 | 43 | 46 | 40 | 77 | |

| 57 | 40 | 44 | 48 | 43 | 78 | |

| 58 | 42 | 45 | 50 | 46 | 80 | |

| 59 | 43 | 47 | 53 | 48 | 82 | |

| 60 | 45 | 49 | 55 | 51 | 83 | |

| 61 | 46 | 50 | 57 | 54 | 85 | |

| 62 | 48 | 52 | 59 | 56 | 86 | |

| 63 | 50 | 54 | 61 | 59 | 88 | |

| 64 | 51 | 56 | 63 | 61 | 89 | |

| 65 | 53 | 58 | 65 | 63 | 90 | |

| 66 | 55 | 60 | 67 | 66 | 92 | |

| 67 | 57 | 62 | 69 | 68 | 93 | |

| 68 | 60 | 65 | 71 | 70 | 94 | |

| 69 | 62 | 67 | 73 | 72 | 95 | |

| 70 | 64 | 70 | 17 | 75 | 74 | 97 |

| 71 | 67 | 72 | 23 | 76 | 75 | 98 |

| 72 | 69 | 75 | 28 | 78 | 77 | 99 |

| 73 | 72 | 78 | 33 | 80 | 79 | 100 |

| 74 | 75 | 81 | 38 | 81 | 80 | 101 |

| 75 | 78 | 85 | 42 | 83 | 82 | 102 |

| 76 | 80 | 88 | 47 | 84 | 83 | 103 |

| 77 | 84 | 92 | 51 | 86 | 85 | 104 |

| 78 | 87 | 95 | 55 | 87 | 86 | 105 |

| 79 | 90 | 99 | 59 | 89 | 88 | 106 |

| 80 | 94 | 103 | 63 | 90 | 89 | 106 |

| 81 | 97 | 108 | 66 | 91 | 90 | 107 |

| 82 | 101 | 112 | 70 | 92 | 91 | 108 |

| 83 | 105 | 117 | 73 | 94 | 92 | 109 |

| 84 | 109 | 121 | 76 | 95 | 93 | 109 |

| 85 | 113 | 126 | 79 | 96 | 94 | 110 |

| 86 | 117 | 131 | 81 | 97 | 95 | 111 |

| 87 | 121 | 137 | 84 | 98 | 96 | 111 |

| 88 | 126 | 142 | 86 | 99 | 97 | 112 |

| 89 | 130 | 88 | 100 | 98 | 112 | |

| 90 | 135 | 90 | 101 | 98 | 113 | |

| 91 | 140 | 102 | 99 | 114 | ||

| 92 | 145 | 103 | 100 | |||

| 93 | 103 | 100 | ||||

| 94 | 104 | 101 | ||||

| 95 | 105 | 102 | ||||

| 96 | 106 | 102 | ||||

| 97 | 106 | 103 | ||||

| 98 | 107 | |||||

| 99 | 107 | |||||

| 100 | 108 | |||||

Таблица 2

Примерная таблица соотношения твердости по Барколу для ТПБа-935 и ТПБа-936 и твердости по Шору тип D

| Шор тип D | ТПБа-935 | ТПБа-936 |

|---|---|---|

| 52 | 6 | |

| 53 | 9 | |

| 54 | 12 | |

| 55 | 15 | |

| 56 | 18 | |

| 57 | 21 | |

| 58 | 24 | |

| 59 | 27 | |

| 60 | 30 | |

| 61 | 32 | |

| 62 | 35 | |

| 63 | 38 | |

| 64 | 40 | |

| 65 | 43 | |

| 66 | 45 | |

| 67 | 48 | |

| 68 | 22 | 50 |

| 69 | 26 | 52 |

| 70 | 30 | 54 |

| 71 | 34 | 57 |

| 72 | 38 | 59 |

| 73 | 41 | 61 |

| 74 | 45 | 63 |

| 75 | 48 | 65 |

| 76 | 51 | 67 |

| 77 | 54 | 69 |

| 78 | 57 | 70 |

| 79 | 60 | 72 |

| 80 | 63 | 74 |

| 81 | 66 | 76 |

| 82 | 69 | 77 |

| 83 | 71 | 79 |

| 84 | 74 | 80 |

| 85 | 76 | 82 |

| 86 | 79 | 83 |

| 87 | 81 | 85 |

| 88 | 83 | 86 |

| 89 | 85 | 87 |

| 90 | 87 | 88 |

Преобразование твердости стали по Бринеллю, Роквеллу, растяжение

Запросить предложение

Ниже представлена таблица преобразования твердости стали . Пожалуйста, свяжитесь с нами для получения дополнительной информации.

Пожалуйста, свяжитесь с нами для получения дополнительной информации.

| Brinell | Rockwell | Растяжение | Brinell | Rockwell | Распыление | ||||

|---|---|---|---|---|---|---|---|---|---|

| Tungsten | А | Б | С | Прибл. | Вольфрам | А | Б | С | Прибл. |

| Карбид | Весы | Весы | Весы | Твердый сплав | Весы | Весы | Весы | ||

| Шар 3000 | 60 кг | 100 кг | 150 кг | Шар 3000 | 60 кг | 100 кг | 150 кг | ||

| кг | кг | ||||||||

| * | 85,6 | * | 68 | * | 331 | 68,1 | * | 35,5 | 166 000 |

| * | 85,3 | * | 67,5 | * | 321 | 67,5 | * | 34,3 | 160 000 |

| * | 85 | * | 67 | * | 311 | 66,9 | * | 33,1 | 155 000 |

| 767 | 84,7 | * | 66,4 | * | 302 | 66,3 | * | 32,1 | 150 000 |

| 757 | 84,4 | * | 65,9 | * | 293 | 65,7 | * | 30,9 | 145 000 |

| 745 | 84,1 | * | 65,3 | * | 285 | 65,3 | * | 29,9 | 141 000 |

| 733 | 83,8 | * | 64,7 | * | 277 | 64,6 | * | 28,8 | 137 000 |

| 722 | 83,4 | * | 64 | * | 269 | 64,1 | * | 27,6 | 133 000 |

| 712 | * | * | * | * | 262 | 63,6 | * | 26,6 | 129 000 |

| 710 | 83 | * | 63,3 | * | 255 | 63 | * | 25,4 | 126 000 |

| 698 | 82,6 | * | 62,5 | * | 248 | 62,5 | * | 24,2 | 122 000 |

| 684 | 82,2 | * | 61,8 | * | 241 | 61,8 | 100 | 22,8 | 118 000 |

| 682 | 82,2 | * | 61,7 | * | 235 | 61,4 | 99 | 21,7 | 115 000 |

| 670 | 81,8 | * | 61 | * | 229 | 60,8 | 98,2 | 20,5 | 111 000 |

| 656 | 81,3 | * | 60,1 | * | 223 | * | 97,3 | 20 | * |

| 653 | 81,2 | * | 60 | * | 217 | * | 96,4 | 18 | 105 000 |

| 647 | 81. 1 1 | * | 59,7 | * | 212 | * | 95,5 | 17 | 102 000 |

| 638 | 80,8 | * | 59,2 | 329 000 | 207 | * | 94,6 | 16 | 100 000 |

| 630 | 80,6 | * | 58,8 | 324 000 | 201 | * | 93,8 | 15 | 98 000 |

| 627 | 80,5 | * | 58,7 | 323 000 | 197 | * | 92,8 | * | 95 000 |

| 601 | 79,8 | * | 57,3 | 309 000 | 192 | * | 91,9 | * | 93 000 |

| 578 | 79,1 | * | 56 | 297 000 | 187 | * | 90,7 | * | 90 000 |

| 555 | 78,4 | * | 54,7 | 285 000 | 183 | * | 90 | * | 89 000 |

| 534 | 77,8 | * | 53,5 | 274 000 | 179 | * | 89 | * | 87 000 |

| 514 | 76,9 | * | 52,1 | 263 000 | 174 | * | 87,8 | * | 85 000 |

| 495 | 76,3 | * | 51 | 253 000 | 170 | * | 86,8 | * | 81 000 |

| 477 | 75,6 | * | 49,6 | 243 000 | 167 | * | 86 | * | 79 000 |

| 461 | 74,9 | * | 48,5 | 235 000 | 163 | * | 85 | * | 79 000 |

| 444 | 74,2 | * | 47,1 | 225 000 | 156 | * | 82,9 | * | 76 000 |

| 429 | 73,4 | * | 45,7 | 217 000 | 149 | * | 80,8 | * | 73 000 |

| 415 | 72,8 | * | 44,5 | 210 000 | 143 | * | 78,7 | * | 71 000 |

| 401 | 72 | * | 43,1 | 202 000 | 137 | * | 76,4 | * | 67 000 |

| 388 | 71,4 | * | 41,8 | 195 000 | 131 | * | 74 | * | 65 000 |

| 375 | 70,6 | * | 40,4 | 188 000 | 126 | * | 72 | * | 63 000 |

| 363 | 70 | * | 39,1 | 182 000 | 121 | * | 69,8 | * | 60 000 |

| 352 | 69,3 | * | 37,9 | 176 000 | 116 | * | 67,6 | * | 58 000 |

| 341 | 68,7 | * | 36,6 | 170 000 | 111 | * | 65,7 | * | 56 000 |

Правовая оговорка

Преобразование твердости по шкале Роквелла B (металлы мягче 240 BHN)

Преобразование твердости по шкале Роквелла B (металлы мягче 240 BHN)ТАБЛИЦА ПЕРЕВОДА ТВЕРДОСТИ

Приблизительные эквиваленты чисел твердости по Роквеллу B

для мягких металлов

| VICKERS DPH | ROCKWELL | BRINELL BHN | |||||||||||||||

| HV/10 | B | E | F | G | Н | К | 15-T | 30-T | 45-T | 500kg | 3000kg | ||||||

| 254 | 100 | 83 | 93 | 82 | 72 | 201 | 240 | ||||||||||

| 248 | 99 | 81 | 93 | 82 | 71 | 195 | 234 | ||||||||||

| 243 | 98 | 79 | 93 | 81 | 70 | 189 | 228 | ||||||||||

| 238 | 97 | 78 | 92 | 81 | 69 | 184 | 222 | ||||||||||

| 234 | 97 | 77 | 92 | 80 | 69 | 181 | 218 | ||||||||||

| 230 | 96 | 76 | 92 | 80 | 68 | 179 | 214 | ||||||||||

| 226 | 96 | 75 | 92 | 80 | 68 | 177 | 210 | ||||||||||

| 222 | 95 | 74 | 92 | 79 | 67 | 175 | 208 | ||||||||||

| 217 | 95 | 73 | 92 | 79 | 67 | 171 | 205 | ||||||||||

| 213 | 94 | 73 | 91 | 79 | 66 | 169 | 203 | ||||||||||

| 208 | 93 | 71 | 91 | 78 | 66 | 167 | 200 | ||||||||||

| 204 | 92 | 70 | 100 | 91 | 78 | 65 | 163 | 195 | |||||||||

| 200 | 92 | 69 | 100 | 91 | 77 | 64 | 162 | 193 | |||||||||

| 196 | 91 | . 0025 190 0025 190 | |||||||||||||||

| 192 | 90 | 66 | 99 | 90 | 76 | 63 | 157 | 185 | |||||||||

| 188 | 89 | 64 | 98 | 90 | 76 | 62 | 154 | 180 | |||||||||

| 184 | 88 | 63 | 97 | 90 | 75 | 61 | 151 | 176 | |||||||||

| 180 | 87 | 61 | 97 | 89 | 75 | 60 | 148 | 172 | |||||||||

| 176 | 86 | 59 | 96 | 89 | 74 | 59 | 145 | 169 | |||||||||

| 172 | 85 | 58 | 95 | 89 | 74 | 58 | 142 | 165 | |||||||||

| 168 | 84 | 56 | 94 | 88 | 73 | 57 | 140 | 162 | |||||||||

| 164 | 83 | 54 | 93 | 88 | 72 | 56 | 137 | 159 | |||||||||

| 160 | 82 | 53 | 92 | 88 | 72 | 55 | 135 | 156 | |||||||||

| 156 | 81 | 51 | 91 | 87 | 71 | 54 | 133 | 153 | |||||||||

| 152 | 80 | 49 | 91 | 87 | 70 | 53 | 130 | 150 | |||||||||

| 148 | 79 | 48 | 90 | 87 | 70 | 52 | 128 | 147 | |||||||||

| 144 | 78 | 46 | 89 | 86 | 69 | 51 | 126 | 144 | |||||||||

| 141 | 77 | 44 | 88 | 86 | 68 | 50 | 124 | 141 | |||||||||

. 0026 0026 | 68 | 49 | 122 | 139 | |||||||||||||

| 137 | 75 | 100 | 41 | 86 | 85 | 67 | 49 | 120 | 137 | ||||||||

| 135 | 74 | 99 | 39 | 85 | 85 | 66 | 48 | 118 | 135 | ||||||||

| 132 | 73 | 99 | 38 | 85 | 85 | 66 | 47 | 116 | 132 | ||||||||

| 130 | 72 | 98 | 36 | 84 | 84 | 65 | 46 | 114 | 130 | ||||||||

| 127 | 71 | 100 | 98 | 35 | 83 | 84 | 64 | 45 | 112 | 127 | |||||||

| 125 | 70 | 100 | 97 | 33 | 82 | 84 | 64 | 44 | 110 | 125 | |||||||

| 123 | . 0025 123 0025 123 | ||||||||||||||||

| 120 | 68 | 98 | 96 | 30 | 80 | 83 | 62 | 42 | 107 | 121 | |||||||

| 118 | 67 | 98 | 95 | 28 | 79 | 83 | 62 | 41 | 106 | 119 | |||||||

| 116 | 66 | 97 | 95 | 27 | 78 | 82 | 61 | 40 | 104 | 117 | |||||||

| 115 | 65 | 96 | 94 | 25 | 78 | 82 | 60 | 39 | 102 | 116 | |||||||

| 114 | 64 | 96 | 94 | 24 | 77 | 82 | 60 | 38 | 101 | 114 | |||||||

| 113 | 63 | 95 | 93 | 22 | 76 | 81 | 59 | 37 | 99 | 112 | |||||||

| 112 | 62 | 95 | 92 | 21 | 75 | 81 | 58 | 36 | 98 | 110 | |||||||

| 111 | 61 | 94 | 92 | 19 | 74 | 81 | 57 | 35 | 96 | 108 | |||||||

| 110 | 60 | 93 | 91 | 18 | 73 | 81 | 57 | 34 | 95 | 107 | |||||||

| 108 | 59 | 93 | 91 | 16 | 72 | 80 | 56 | 32 | 94 | 106 | |||||||

| 107 | 58 | 92 | 90 | 15 | 71 | 80 | 55 | 31 | 92 | 104 | |||||||

| 106 | 57 | 91 | 90 | 13 | 71 | 80 | 55 | 30 | 91 | 102 | |||||||

| 105 | 56 | 91 | 89 | 12 | 70 | 79 | 54 | 29 | 90 | 101 | |||||||

| 104 | 55 | 90 | 88 | 10 | 69 | 79 | 53 | 28 | 89 | 99 | |||||||

| 103 | 54 | 90 | 88 | 9 | 68 | 79 | 53 | 27 | 87 | ||||||||

| 102 | 53 | 89 | 87 | 7 | 67 | 78 | 52 | 26 | 86 | ||||||||

| 101 | 52 | 88 | 87 | 6 | 66 | 78 | 51 | 25 | 85 | ||||||||

| 100 | 51 | 88 | 86 | 4 | 65 | 78 | 51 | 24 | 84 | ||||||||

| 100 | 50 | 87 | 86 | 3 | 65 | 77 | 50 | 23 | 83 | ||||||||

| 99 | 49 | 87 | 85 | 64 | 77 | 49 | 22 | 82 | |||||||||

| 98 | 48 | 86 | 85 | 63 | 77 | 49 | 21 | 81 | |||||||||

| 97 | 47 | 85 | 84 | 62 | 76 | 48 | 20 | 80 | |||||||||

| 96 | 46 | 85 | 83 | 61 | 76 | 47 | 19 | 79 | |||||||||

| 95 | 45 | 84 | 83 | 60 | 76 | 46 | 18 | 79 | |||||||||

| 95 | 44 | 84 | 82 | 59 | 75 | 46 | 17 | 78 | |||||||||

| 94 | 43 | 83 | 82 | 58 | 75 | 45 | 16 | 77 | |||||||||

| 93 | 42 | 82 | 81 | 58 | 75 | 44 | 15 | 76 | |||||||||

| 92 | 41 | 82 | 81 | 57 | 74 | 44 | 14 | 75 | |||||||||

| 91 | 40 | 81 | 80 | 56 | 74 | 43 | 13 | 74 | |||||||||

| 90 | 39 | 80 | 79 | 55 | 74 | 42 | 11 | 74 | |||||||||

| 90 | 38 | 80 | 79 | 54 | 73 | 42 | 10 | 73 | |||||||||

| 89 | 37 | 79 | 78 | 53 | 73 | 41 | 9 | 72 | |||||||||

| 88 | 36 | 79 | 78 | 100 | 52 | 73 | 40 | 8 | 71 | ||||||||

| 88 | 35 | 78 | 77 | 100 | 52 | 72 | 40 | 7 | 71 | ||||||||

| 87 | 34 | 77 | 77 | 99 | 51 | 72 | 39 | 6 | 70 | ||||||||

| 87 | 33 | 77 | 76 | 99 | 50 | 72 | 38 | 5 | 69 | ||||||||

| 86 | 32 | 76 | 75 | 99 | 49 | 71 | 38 | 4 | 68 | ||||||||

| 86 | 31 | 76 | 75 | 98 | 48 | 71 | 37 | 3 | 68 | ||||||||

| 85 | 30 | 75 | 74 | 98 | 47 | 71 | 36 | 2 | 67 | ||||||||

| 85 | 29 | 74 | 74 | 98 | 46 | 70 | 36 | 1 | 66 | ||||||||

| 84 | 28 | 74 | 73 | 97 | 45 | 70 | 35 | 66 | |||||||||

| 84 | 27 | 73 | 73 | 97 | 45 | 70 | 34 | 65 | |||||||||

| 83 | 26 | 73 | 72 | 97 | 44 | 69 | 33 | 65 | |||||||||

| 83 | 25 | 72 | 71 | 96 | 42 | 69 | 33 | 64 | |||||||||

| 82 | 24 | 71 | 71 | 96 | 42 | 69 | 32 | 64 | |||||||||

| 82 | 23 | 71 | 70 | 96 | 41 | 68 | 31 | 63 | |||||||||

| 81 | 22 | 70 | 70 | 95 | 40 | 68 | 31 | 63 | |||||||||

| 81 | 21 | 70 | 69 | 95 | 39 | 68 | 30 | 62 | |||||||||

| 80 | 20 | 69 | 69 | 95 | 38 | 68 | 29 | . 0025 0025 | 94 | 38 | 67 | 29 | 61 | ||||

| 79 | 18 | 68 | 67 | 94 | 37 | 67 | 28 | 61 | |||||||||

| 79 | 17 | 67 | 67 | 93 | 36 | 67 | 27 | 60 | |||||||||

| 78 | 16 | 67 | 66 | 93 | 35 | 66 | 26 | 60 | |||||||||

| 78 | 15 | 66 | 66 | 93 | 34 | .0025 | 92 | 33 | 66 | 25 | 59 | ||||||

| 77 | 13 | 65 | 65 | 92 | 32 | 65 | 24 | 58 | |||||||||

| 76 | 12 | 64 | 64 | 92 | 32 | 65 | 24 | 58 | |||||||||

| 76 | 11 | 64 | 64 | 91 | 31 | 65 | 23 | 57 | |||||||||

| 75 | 10 | 63 | 63 | 91 | 30 | . 0025 0025 | 91 | 29 | 64 | 22 | 56 | ||||||

| 74 | 8 | 62 | 62 | 90 | 28 | 64 | 21 | 56 | |||||||||

| 74 | 7 | 61 | 61 | 90 | 27 | 63 | 20 | 56 | |||||||||

| 73 | 6 | 61 | 61 | 90 | 26 | 63 | 20 | 55 | |||||||||

| 73 | 5 | 60 | 60 | 89 | 26 | 63 | 19 | 55 | |||||||||

| 72 | 4 | 59 | 60 | 89 | 25 | 62 | 18 | 55 | |||||||||

| 72 | 3 | 59 | 59 | 88 | 24 | 62 | 17 | 54 | |||||||||

| 71 | 2 | 58 | 58 | 88 | 23 | 62 | 17 | 54 | |||||||||

| 71 | 1 | 58 | 58 | 88 | 22 | 61 | 16 | 53 | |||||||||

| 70 | 0 | 57 | 57 | 87 | 21 | 61 | 15 | 53 | |||||||||

| HV/10 | B | E | F | G | H | K | 15-T | 30-T | 45-T | 500kg | 3000kg | ||||||

| VICKERS DPH | ROCKWELL | BRINELL BHN | |||||||||||||||

Approximate Equivalents of Rockwell B Hardness Numbers for Soft Metals

Преобразование твердости или эквиваленты:

Преобразование твердости между различными методами и шкалами невозможно. математически точны для широкого спектра материалов. Различные нагрузки,

разная форма инденторов, однородность образца, холодная обработка

свойства и упругие свойства усложняют проблему. Все

таблицы и диаграммы следует рассматривать как дающие приблизительное

эквиваленты, особенно при преобразовании в метод или шкалу, которые

физически невозможно для конкретного испытуемого материала и, следовательно,

не может быть проверено. Примером может служить преобразование HV/10 или HR-15N.

значение на тонком покрытии к эквиваленту HRC.

математически точны для широкого спектра материалов. Различные нагрузки,

разная форма инденторов, однородность образца, холодная обработка

свойства и упругие свойства усложняют проблему. Все

таблицы и диаграммы следует рассматривать как дающие приблизительное

эквиваленты, особенно при преобразовании в метод или шкалу, которые

физически невозможно для конкретного испытуемого материала и, следовательно,

не может быть проверено. Примером может служить преобразование HV/10 или HR-15N.

значение на тонком покрытии к эквиваленту HRC.Ссылки на:

Тест на тест на твердостьТест на твердость роквелла

Тест на твердость Rockwell

Тест на твердость Бринелла

Тест на твердость Vickers

Тест на микрогарность

Тест твердости. Таблица преобразования твердости (цветная версия – загрузка может занять некоторое время)

Таблица преобразования твердости (бесцветная версия)

Таблица преобразования твердости (1)

Таблица преобразования твердости (2)

Таблица эквивалентов Бринелля, Виккерса и предельной прочности на растяжение (1)

Таблица Бринелля, Виккерса и эквивалентов предельной прочности на растяжение (2)

Таблица преобразования твердости относительно шкалы твердости Роквелла С (твердые материалы) (цветные)

Таблица преобразования твердости по шкале твердости С Роквелла (твердые материалы) (нецветные)

Таблица преобразования твердости относительно шкалы твердости Роквелла С (твердые материалы)

Расчетная эквивалентная таблица твердости по шкале Роквелла С и Виккерсу (твердые материалы)

Таблица преобразования твердости по шкале твердости В по Роквеллу (мягкие металлы) (цвет) бесцветный)

Таблица преобразования твердости по шкале твердости Роквелла B (мягкие металлы)

Таблица минимальной толщины испытательного образца для определения твердости по Роквеллу с использованием шариковых инденторов

Таблица минимальной толщины испытательного образца для определения твердости по Роквеллу с использованием алмазных инденторов

Калькулятор преобразования HV, МПа и ГПа

Телефон: +44 (0) 1252 405186

Электронная почта: tsc@gordonengland.