Пескоструй своими руками из газового баллона чертежи: Пескоструй из газового баллона| Схема и чертежи

alexxlab | 08.01.2023 | 0 | Разное

виды аппаратов, использование газового баллона и полиэтиленовой бутылки

Пескоструйный аппарат является прибором, благодаря которому можно очищать и обезжиривать готовые детали, а также матировать и гравировать стекло. Полностью собранный прибор довольно дорог, а потому есть хорошая альтернатива: можно изготовить такой аппарат своими руками. Приспособление будет очень качественным и совсем не уступит дорогостоящему оборудованию, к тому же его достаточно легко собрать из подручных материалов.

- Основные части аппарата

- Виды конструкций

- Использование газового баллона

- Последовательность сборки оборудования

- Упрощённая конструкция

- Пескоструйная камера

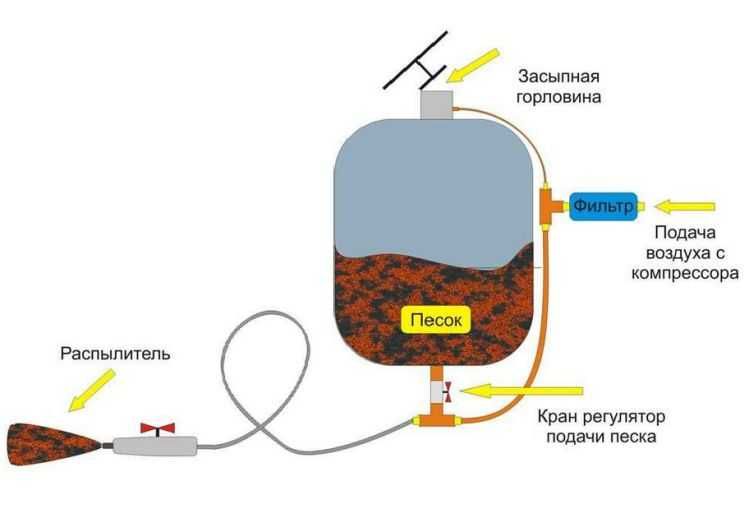

Принцип работы заключается в выталкивании абразивного материала из пистолета под существенным давлением. Готовая пескоструйка, сделанная своими руками, будет обрабатывать любые поверхности, а также она способна матировать стекло или снять ржавчину с металла.

Основные части аппарата

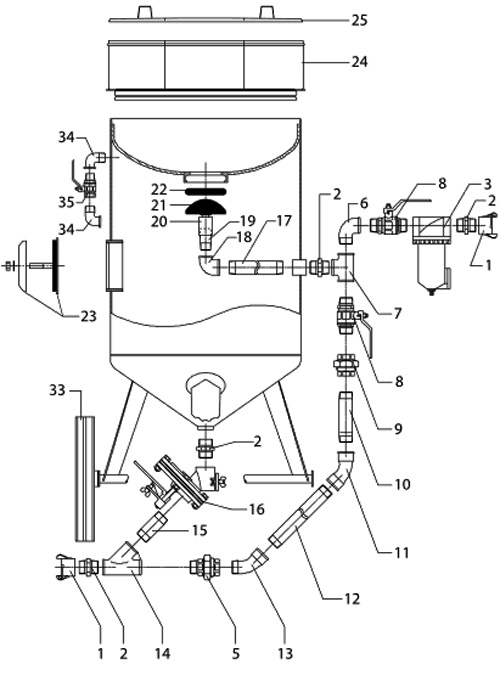

Стандартный пескоструйный агрегат состоит из следующих компонентов

- Компрессор, подающий воздух под большим давлением.

- Герметичная ёмкость для песка. Можно использовать газовый баллон или пластиковую бутылку. Бутылка прослужит очень мало, а потому использовать её надо только в том случае, если есть необходимость одноразовой обработки. Если же нужен аппарат на постоянной основе, то потребуется газовый баллон.

- Воздуховод.

- Шланг армированный.

- Абразивная фракция.

- Редуктор.

- Пистолет, который будет распылять абразив.

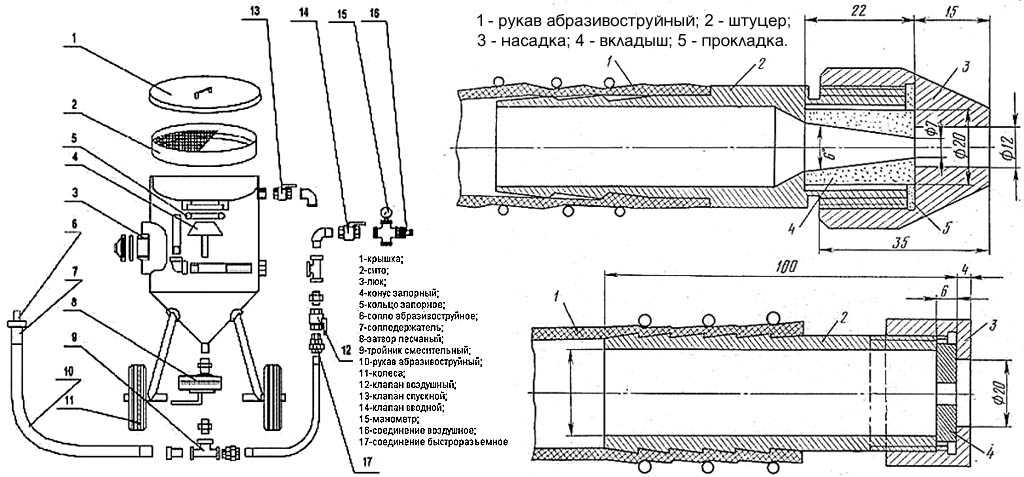

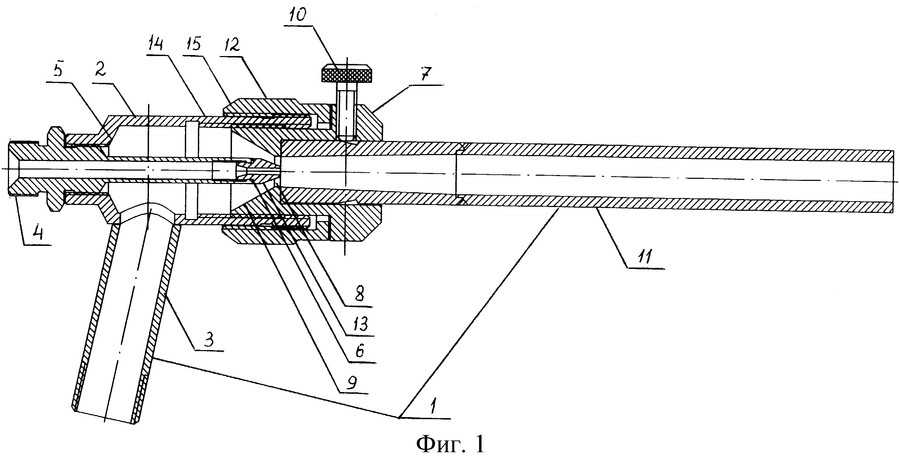

Конструкция пистолета состоит из ещё нескольких деталей:

- сопло;

- смеситель;

- рычаги подачи воздуха и абразива.

Лучше всего будет приобрести компрессор уже готовым, поскольку своими руками такой прибор сделать очень затруднительно, ведь он должен обеспечивать подачу частиц со скоростью 500 литров в минуту. А ещё стоит отметить то, что двигатель подачи воздуха должен обладать автоматизированным режимом переохлаждения.

Сопло является очень важной частью приспособления. Изготавливать нужно его из очень прочного материала. Подойдёт карбид вольфрама или бора. Если использовать керамику или чугун, то такое приспособление будет недолговечным, поскольку выйдет из строя уже после нескольких часов работы. Но в том случае, если необходимо произвести одноразовую обработку, можно использовать и более дешёвые детали, например, керамику.

В качестве абразивного материала можно использовать обычный песок, который предварительно хорошо просеивается через сито. Песок выбирается в зависимости от результата, который должен быть достигнут. Фракция может быть от 0,5 до 3 мм. Лучше не использовать речной песок. Желательно выбирать породу, которая находится в карьерах.

А также очень часто используют в домашних условиях обычную пищевую соду. Она сможет отлично отшлифовать и очистить поверхность. Но если есть необходимость обработки больших поверхностей, то использовать соду весьма затратно в финансовом плане, поскольку понадобится очень большое её количество.

Стоит отметить, что, если необходимо обработать деликатную и тонкую поверхность, то тогда лучше всего использовать готовую смесь.

Виды конструкций

Виды пескоструйных агрегатов различаются в зависимости от поставленной задачи. Если надо декоративно обработать стекло, то желательно использовать пескоструйную камеру. Чтобы очистить детали, используется прибор открытого типа. Пескоструйный аппарат открытого типа (в зависимости от того, как подаётся абразив) разделяется на несколько разновидностей:

- напорный;

- инжекторный.

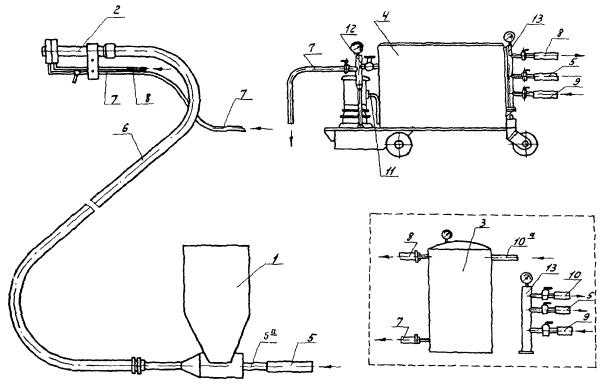

Напорный аппарат подаёт воздух внутрь установки, а также в дозатор ёмкости с песком. Поток воздуха будет перемещаться, а после сжатый газ поступит в шланг с соплом. Сопло будет задавать форму, а также напор струи. Такой аппарат обычно используется для того, чтобы обработать большие поверхности, а также им можно работать много часов.

Инжекторный аппарат отличается тем, что песок и воздух будут двигаться по разным рукавам. В результате создастся маленькое давление, которое подойдет для выполнения кратковременных работ.

Использование газового баллона

Очень часто умельцы изготавливают самодельный пескоструй из газового баллона для очистки обширных поверхностей. Устройство является очень надёжным и долговечным. Но потребуется тщательно придерживаться инструкции, чтобы избежать неприятностей.

Чтобы сделать такую конструкцию, необходимо использовать следующие детали.

- Баллон газовый от фреона или пропана.

- Компрессор, имеющий мощность до 3 кВт, а также производительность до 500 литров в минуту.

- Краны шаровые, которые могут регулировать пропуск воздуха, а также абразивного материала.

- Кусок водопроводной стальной трубы на 2 дюйма с резьбой и заглушкой. Эта труба станет служить своеобразной воронкой, через которую будет поступать песок.

- Один тройник, который имеет резьбу ДУ15.

- Шланг резиновый длиной до 2 метров с диаметром в 14 мм.

- Шланг длиной в 5 метров, который имеет диаметр 10 мм.

- Рукав газовый пятиметровый с внутренним проходом в 10 мм.

- Зажимы и фитинги для шлангов.

- Качественное сопло.

- Фум, который будет использоваться в качестве уплотнения и ликвидации коррозии на материале.

Сопло, которое также называют инжектором, можно изготовить самостоятельно, но, как уже было сказано выше, желательно купить готовое из хорошего материала. Это очень ответственная деталь, которая будет обеспечивать необходимое давление в устройстве.

Форсунку можно купить готовую или сделать собственными руками. Чтобы самостоятельно изготовить сопло, необходимо взять металлический пруток, который имеет длину 30 мм и диаметр 10 мм. После растачиваем внутреннее отверстие до 2,5 мм на длину 20 мм. Оставшаяся часть будет растачиваться на больший диаметр — 6,5 мм.

Когда детали все подобраны, то можно переходить к непосредственной сборке аппарата.

Последовательность сборки оборудования

- Из баллонов спускаем газ и выкручиваем вентиль. В ёмкости не должно оставаться газа, поскольку, если это условие проигнорировать, то последствия могут быть очень печальными (отравление, взрыв). Чтобы тщательно очистить ёмкость от газа, необходимо вставить шланг, который подключается к компрессору, а после произвести выкачивание.

- Когда резервуар будет полностью опустошён, проделываем два отверстия. Первое надо сделать на самом дне баллона. Диаметр — 12 мм. Второе отверстие проделываем напротив, в том месте, где устанавливается кран диаметром в 2 дюйма. Такого же диаметра необходима труба на входе.

- Снизу баллона будет сток песка, именно в этом месте нужно приварить стальной тройник ДУ 15. Сварка должна быть очень качественной, чтобы обеспечить герметичное соединение.

- Чтобы конструкция была устойчивой, необходимо приварить треногу или небольшие колёсики. Если установить колёсную базу, то это значительно облегчит перемещение аппарата с места на место.

- Когда каркас будет готов, можно производить монтаж маленьких деталей. На все резьбы прикручиваются фитинги. Места соединения уплотняются при помощи фума. В таком случае конструкция будет полностью герметична.

- На открытые концы тройника устанавливаем втулки с резьбой. На один из выходов патрубка вкручиваем шланг, который имеет диаметр 14 мм, а на другой — медную трубку с диаметром в 10 мм. На патрубок медный устанавливаем армированный шланг.

- Штуцер на 14 мм присоединяем к вентилю баллона. Берём шланг диаметром в 14 мм и фиксируем его цанговым зажимом у баллона, а другой его конец крепим на хомут у тройника.

- Ищем свободный конец тройника и крепим туда рукав, который свяжет тройниковый смеситель и сопло.

- Соединяем компрессор со смесителем при помощи шланга диаметром в 10 мм.

- Когда конструкция будет полностью готова, можно подключать прибор и смело пользоваться им. Если есть необходимость усилить работу приспособления, тогда присоединяем к резервуару с песком дополнительный штуцер, а другой его конец соединяем с компрессором.

Упрощённая конструкция

Необязательно искать большой баллон, чтобы изготовить пескоструй. В домашних условиях можно соорудить мини-устройство из полиэтиленовой бутылки, которая имеет объем полтора литра.

Чтобы изготовить такой аппарат понадобятся следующие детали:

- полиэтиленовая бутылка;

- кран шаровый;

- разъем тройниковый;

- клапан от краскопульта;

- компрессор;

- сопло.

Компрессор должен подавать воздух. Этот прибор приобретается в готовом виде.

Сборка аппарата производится следующим образом.

- Вытачиваем корпус пистолета под размер сопла.

Для этого нужно использовать токарный станок.

Для этого нужно использовать токарный станок. - Соединяем тройник-смеситель и корпус. Один штуцер подсоединяется к компрессору. Он будет служить для того, чтобы перемещать воздух. Другой конец тройника монтируется с соплом, чтобы всасывать воздух. К третьему отводу монтируем бутылку с абразивом.

- От пистолета к компрессору необходимо подвести сжатый воздух.

- Кран располагаем между тройником и бутылкой.

- Движение воздуха будет осуществляться благодаря рукояти от краскопульта, которая соединяется с тройником.

- Чтобы засыпать абразив, необходимо обрезать верх резервуара.

- Теперь нажимаем на курок, в результате чего происходит выброс струи песка на необходимую поверхность.

Этот прибор не такой долговечный, как предыдущая модель, а потому использовать его можно кратковременно и для маленьких деталей. Он способен продержаться примерно 20 или 30 минут. В этом варианте можно использовать керамическое сопло.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Удачи.

Пескоструй из газового баллона своими руками

Решение о создании этого аппарата пришло само собой, поскольку увлекаюсь самоделками из старых запчастей и расходников от авто-мото техники. Естественно, возникает проблема очистки деталей от краски и ржавчины.

Я попробовал много разных способов очистки деталей. Например, болгаркой с разными щетками и абразивными кругами. Получается хорошо, только ни одной болгаркой не подлезешь к сварному шву.

От друзей услышал про аппарат, который очищает почти все поверхности абразивно-воздушной смесью – пескоструйный аппарат. Нашел в интернете готовый и разочаровался. Ведь самый дешевый стоит от 250 у.с. Однако, немного прочитав про его устройство, решил сделать сам пескоструй в гараже из газового баллона.

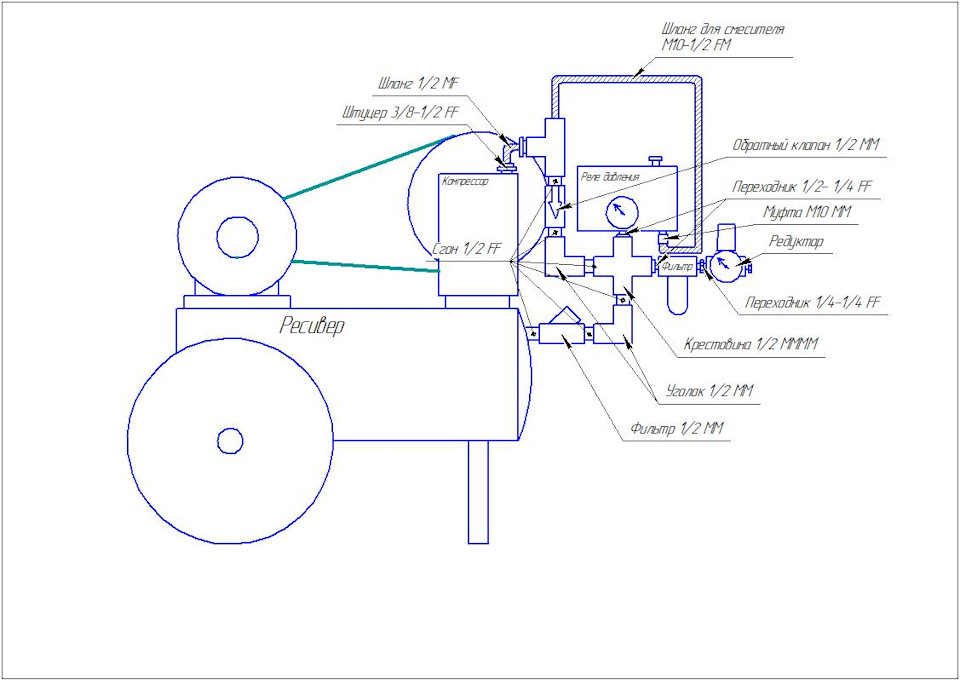

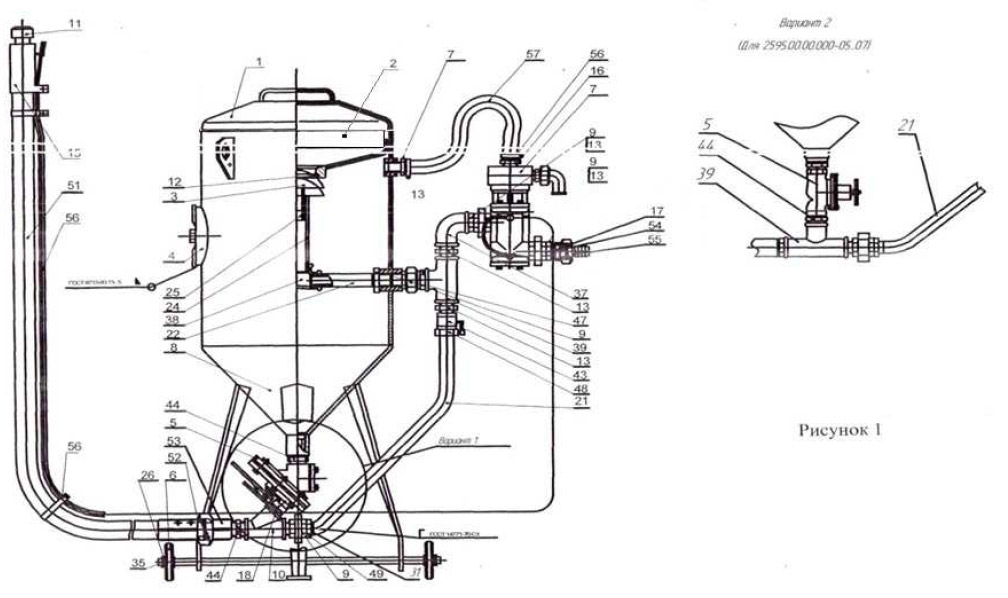

Для изготовления пескоструя из газового баллона понадобилось: 3 крана 1/2’, 2 тройника 1/2’, переход с 3/4’ на 1 /2’, 2 сгона 1/2’ на металлопластиковую трубу, 2 штуцера 1/2’, шланг d 18 мм, газовый баллон из-под пропана на 50 л.

Для тех, кого заинтересовали темы самоделки из газового баллона своими руками смотрим здесь и здесь.

Изготовление пескоструйного аппарата: ход работ

Сначала подготовил баллон: спустил газ (!), выкрутил вентиль.

Знакомый сварщик подсказал: чтобы проветрить баллон, можно вставить в него шланг, подключенный к компрессору. Что я и сделал.

После этого отрезал горловину баллона, вварил в него сгон на 50 мм, чтобы легко было засыпать песок. На сгон изготовил пробку с ручкой (фото 1).

Отрезал кольцо у баллона и нарастил трубками, чтобы баллон был устойчив и внизу поместилась система сгонов.

В нижней части баллона вварил сгон 3/4′; прикрутил к нему переходник на 1/2’; а в него шаровый кран; вкрутил тройник 1/2′ для смешивания песка (фото 2).

Далее прикрутил остальные краны. Пластиковую трубу пустил на верх баллона, чтобы воздух давил на песок сверху (фото 3).

И на самодельный пистолет, который состоит из шарового крана на 1/2’ и изолятора от свечи зажигания (фото 4, 5), сделал шланг для подачи воздухо-песчаной смеси.

Аппарат готов! Очищает поверхности он очень хорошо. Самоделкой пескоструйным аппарат из газового баллона я доволен.

Где взять материал для пескоструйного аппарата

После сборки пескоструйного аппарата почти у всех возникает вопрос: где же взять абразивную смесь? Конечно, ее можно купить, проблема только, что не везде она есть. Да и стоит совсем не дешево. Чем же можно заменить заводские смеси?

Первый и самый доступный вариант — это кварцевый песок. Он может иметь фракцию от 0,5 до 3 мм, а песчинки должны быть остроугольными. По этой причине не используют речной кварцевый песок, а ищут подходящий в карьерах. Добыв, хорошо высушивают и просеивают через сито, чтобы избавиться от мусора и крупных частиц.

Второй вариант — обычная пищевая сода. Она замечательно подходит для пескоструйного аппарата, хорошо очищает и шлифует поверхности практически из любого материала. Но расход ее очень большой: потому вариант все же дорогой.

Но расход ее очень большой: потому вариант все же дорогой.

Пескоструйный аппарат своими руками: видео

чертежи, схема, пошаговое изготовление аппарата

Для очистки деталей от ржавчины, краски или грязи очень часто приходится обращаться за помощью к специалистам, услуги которых стоят недешево. Собственно, поэтому многие пытаются сделать пескоструйную обработку своими руками. Сделать такое удобное приспособление самостоятельно несложно, если подготовить чертежи, схемы и нужный материал. Также пошаговая инструкция по сборке поможет справиться с задачей.

Типы устройств

На самом деле у каждого устройства есть своя область применения. Но в основном есть три основных типа, а именно:

- Пневматический пескоструйный аппарат используется для очистки большой площади.

Эти устройства отличаются высокой мощностью и давлением. Но делать это в домашних условиях не рекомендуется, так как неправильная сборка в процессе эксплуатации может быть опасна для здоровья и жизни.

Эти устройства отличаются высокой мощностью и давлением. Но делать это в домашних условиях не рекомендуется, так как неправильная сборка в процессе эксплуатации может быть опасна для здоровья и жизни. - Вакуумная конструкция очень популярна благодаря тому, что один и тот же песок можно использовать многократно. Дело в том, что при обработке он выбрасывается, а потом возвращается обратно.

- Отсасывающий аппарат подходит для очистки небольшой площади, например, удаления ржавчины или удаления небольшого окисления. Воздушный поток выполняет несколько функций. Сначала он подает абразив в насадку, а затем забирает песок из бака. Этот самодельный пескоструй сделать проще всего.

Что касается заправочного материала, то лучше всего работать с кварцевым песком, он прекрасно справится с ржавчиной на крыле или капоте автомобиля.

Мелкие фракции идеально подходят для полировки поверхностей. А вот для снятия старой краски, например, с забора стоит отдать предпочтение неповрежденному песку.

Также важно правильно подобрать фракцию по области применения, а именно:

- 0,1-0,3 мм – для поверхности стекла;

- 0,3 мм – для полировки изделий из меди и алюминия;

- 0,3-0,6 мм – для покрытий;

- 0,6-0,16 – для удаления глубоко въевшейся ржавчины.

Во всех остальных случаях используются твердые и крупные абразивы. Это основные правила использования ручной пескоструйной обработки.

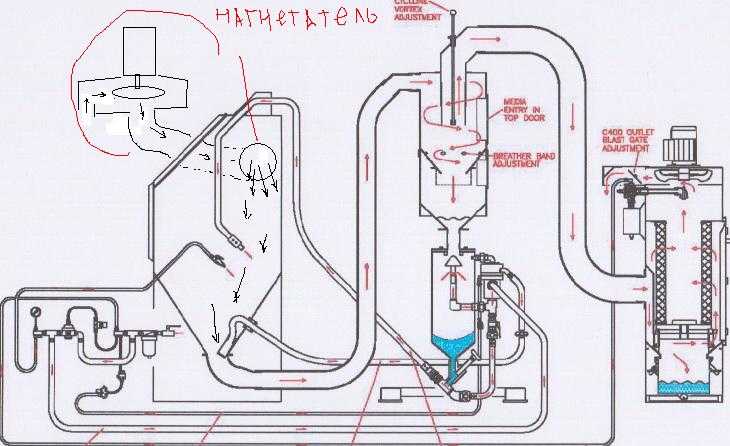

Основные узлы устройства

Все самодельные устройства собраны по типовой схеме и отличаются только вариантом подачи песка к загрязнённому элементу. Каждая модель может иметь свои конструктивные особенности, но узлы, как правило, у всех одинаковые.

Традиционно машина состоит из следующих частей:

- компрессор – механизм, с помощью которого нагнетается поток воздуха; ресивер

- , который требуется для того, чтобы накопить необходимый запас воздуха;

- емкость для абразива; пистолет

- – основная деталь, через которую песок подается на загрязняемую поверхность; шланги

- .

Для увеличения продолжительности процесса очистки и поддержания давления аппарат дополнительно оснащается водоотделителем. При использовании плунжерного компрессора на входе воздуха устанавливается система масляных фильтров. В результате установка, независимо от схемы, по которой она была собрана, начинает формировать совместный поток воздуха и песка.

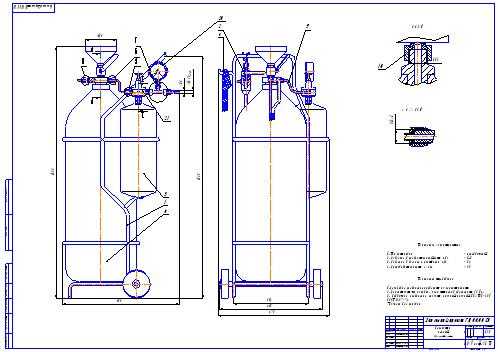

Переделка газового баллона

Чаще всего для производства дробемета напорного типа используется старый газовый баллон. Для сборки такой самоделки необходимо подготовить:

- 2 крана шаровых;

- отрезок трубы;

- один газовый баллон;

- 2 тройника;

- втулки с проходом 10 мм и 14 мм; хомуты

- ;

- фум-лента.

Если все подготовлено, то можно приступать к основной работе. Для сборки конструкции необходимо выполнить следующие действия:

- Для начала стоит подготовить бак, для этого нужно вылить содержимое контейнера, тщательно его очистить.

Лучше всего это делать с помощью неабразивных моющих средств. После этого тщательно промойте напором воды и высушите контейнер.

Лучше всего это делать с помощью неабразивных моющих средств. После этого тщательно промойте напором воды и высушите контейнер. - Следующим шагом будет просверливание отверстий в баке. В верхней части сквозь нее будет сыпаться песок, поэтому ее диаметр должен соответствовать диаметру трубы. А в нижней части будет подключен кран.

- Далее необходимо установить кран. Его можно приварить сварочным аппаратом, а можно просто накрутить переходной трубой. За краном следует поставить тройник, а смесительный узел закрепить. После этого необходимо загерметизировать резьбовое соединение, это можно сделать фум-лентой. Теперь осталось накрутить на кран вентиль, а уже после него подключить второй тройник.

- Последнее, что вы можете сделать, это обеспечить мобильность установки. Можно оснастить его колесиками или сделать ручку для перемещения. Для придания устройству устойчивости необходимо приварить уголки. Их можно не покупать, а делать из арматуры или металлических трубок.

- После этого нужно соединить элементы, чтобы начался процесс подачи и выброса песка. Для этого наденьте штуцеры на нижний тройник и вентиль на баллон. Далее нужно поместить втулку (14 мм) между смесительным блоком и тройником, это делается для притока воздушной массы.

Теперь осталось подсоединить разгрузочный узел к тройнику со штуцером, а к нижнему незанятому тройнику подсоединить второй рукав для готового абразива. Для обеспечения качественной герметичности необходимо навинтить на трубу подачи песка навинчивающуюся заглушку. На этом работа завершена, можно приступать к пескоструйной обработке ржавых деталей. Газовый баллон можно заменить на фреон, остальная сборка производится по той же технологии. Это устройство достаточно мощное, поэтому его можно использовать для любых видов работ.

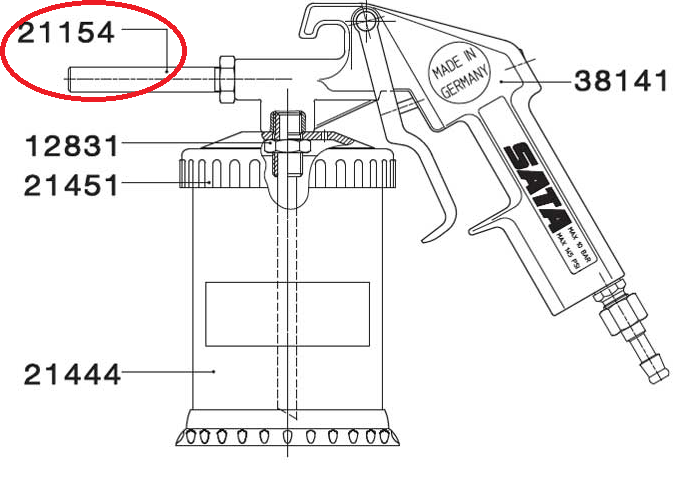

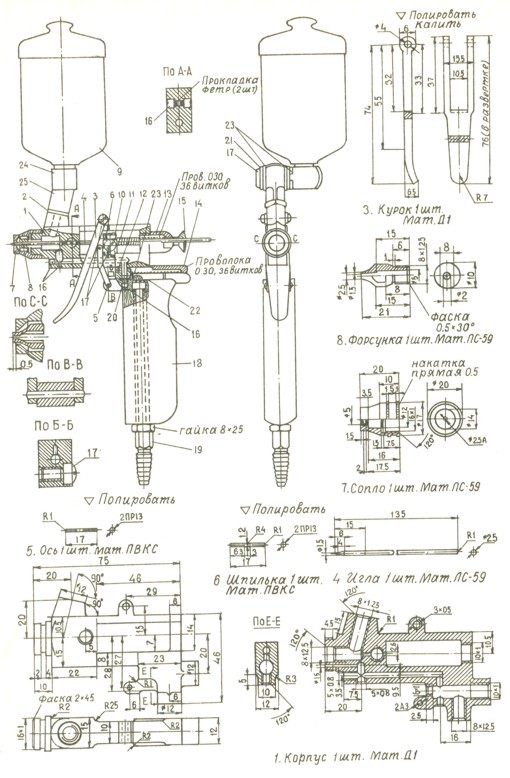

Применение краскопульта

Еще один вариант изготовления пескоструйных аппаратов. Для его сборки вам потребуются следующие комплектующие:

- пистолет, он будет играть роль смесительного клапана; пластиковая бутылка

- , она послужит емкостью для абразива;

- рукоятка с устройством притока воздуха; кран шаровой

- , с его помощью можно регулировать подачу песчаной массы; Тройник

- .

Если вы хотите сделать более мощное устройство, то можете заменить аэрограф аэрографом, так как последнее устройство имеет гораздо меньший выходной канал.

Пошаговая инструкция по сборке конструкции выглядит следующим образом:

- В первую очередь необходимо расточить ружье. Это делается для того, чтобы диаметр выходного патрубка увеличился. После этого нужно соединить тройник с пистолетом.

- Следующим шагом является установка и крепление подающего и циркуляционного шлангов. Убедитесь, что они хорошо сели.

- Собственно, теперь можно проверить работоспособность устройства. Для этого нажмите на спусковой крючок, и через три секунды абразив должен высвободиться. Как правило, одного пластикового баклажана хватает на 30 минут непрерывной работы.

Что касается ружья, то его тоже можно сделать своими руками. Для этого понадобится насадка на шаровой кран, который находится на конце патрубка для выпуска воздушно-песчаной массы. Насадка представляет собой своеобразную гайку, которая будет зажимать выходное сопло для песка. Насадку можно купить в магазине.

Насадка представляет собой своеобразную гайку, которая будет зажимать выходное сопло для песка. Насадку можно купить в магазине.

Очень часто люди сталкиваются с проблемой быстрого расхода песка, так как большая его часть расходуется неэффективно. Эту ситуацию можно легко исправить. Для гидропескоструйной обработки делают специальную камеру, похожую на металлический ящик.

Применение огнетушителя

Устройство, созданное на базе огнетушителя, устроено так же, как и предыдущие устройства. Технология изготовления не сильно отличается. Единственное, что нужно сделать, это заклеить верхнюю часть тары. Для этого на токарном станке изготавливают специальную заглушку. На этот элемент дополнительно крепится резиновое кольцо, а затем оно надевается на верхнюю горловину. В оставшееся отверстие засыпается песок.

После этого на корпусе устройства пожаротушения следует сделать два отверстия. Один должен располагаться вверху, а другой внизу. Также стоит предварительно очистить поверхность от краски, это можно сделать наждачной бумагой. Затем нужно заварить отверстия сбоку.

Затем нужно заварить отверстия сбоку.

На этом этапе необходимо прикрепить ножки из арматурных стержней. Чтобы штекер легко закручивался и выкручивался, нужно приварить специальный набалдашник. После того, как вы собрали оборудование, установили на него арматуру, можно приступать к его испытаниям. Если соблюдены все технологические тонкости, то пескоструй будет работать еще долго.

Сборка самодельного устройства поможет сэкономить деньги, так как вам не придется приобретать дорогостоящее заводское оборудование. Принцип работы у них одинаков, а по силе нажима особо не уступает.

Пескоструйная обработка для начинающих – Новости Матери-Земли

Травление песком может быть сложным, творческим и коммерчески выгодным занятием. Большинство людей думают о пескоструйной очистке как о чисто промышленном навыке. Однако в руках опытного мастера то же самое оборудование, которое используется для сдирания краски в автомастерских, может быть использовано для вырезания красивых рисунков на стекле. Кроме того, художник, умеющий гравировать витрины, столешницы журнальных столиков, бокалы и т.п., обнаружит, что клиенты многочисленны и готовы платить за его или ее работу самые высокие цены.

Кроме того, художник, умеющий гравировать витрины, столешницы журнальных столиков, бокалы и т.п., обнаружит, что клиенты многочисленны и готовы платить за его или ее работу самые высокие цены.

Материалы для травления стекла

Чтобы попробовать себя в этом виде искусства, вам понадобятся стекло, маскировка и песок. (И песок, и кислота придают стеклу матовый вид, но пескоструйная обработка может предложить ремесленнику больший диапазон глубины и текстуры, чем коррозионные химикаты.)

Местные стекольные компании часто раздают (или продают почти за бесценок) битое стекло и зеркала, которые, по крайней мере, можно использовать на практике. Когда вы приобретете некоторый опыт, в тех же магазинах вам могут предоставить листовое стекло и зеркала достаточной толщины (не менее 3/16 дюйма, но лучше 1/4 дюйма) для этой поделки. Фирмы также могут разрезать большие листы по вашим спецификациям, хотя они не могут обрезать закаленное безопасное стекло, поскольку этот материал необходимо заказывать у производителя предварительно нарезанным. (Федеральные строительные нормы и правила требуют, чтобы «сверхмощные» стекла использовались для любой установки в пределах 18 дюймов от пола или 12 дюймов от любой двери. Дополнительные правила см. в местных нормах.) Конечно, поставщики ресторанов обычно продают кружки, стаканы и фужеры со скидкой, если вы покупаете в большом количестве.

(Федеральные строительные нормы и правила требуют, чтобы «сверхмощные» стекла использовались для любой установки в пределах 18 дюймов от пола или 12 дюймов от любой двери. Дополнительные правила см. в местных нормах.) Конечно, поставщики ресторанов обычно продают кружки, стаканы и фужеры со скидкой, если вы покупаете в большом количестве.

Ваш дизайн можно вырезать из любого клейкого материала, включая малярную ленту, контактную бумагу и 1/8-дюймовый резиновый резист. Этот последний продукт лучше всего подходит для тяжелой пескоструйной обработки, при которой желателен диапазон глубины (и, следовательно, оттенков и текстур) и очень чистые, гладкие разрезы. Резисты иногда продаются в магазинах товаров для творчества, но вам, вероятно, повезет больше, если вы найдете их в компании, занимающейся резьбой по монументам.

Однако, если вы не можете найти местных поставщиков и можете позволить себе покупать в больших количествах, компания 3M производит резиновые резисты под названием «Пескоструйные трафареты». Он доступен как в рулонах по 10 ярдов (шириной от 12-1/4 дюймов до 30 дюймов) по цене от 30 до 74 долларов, так и в коробках по 50 плоских листов (12-1/4-на-24-1/2). дюймов) этот список за 113 долларов. Компания также производит 9мм и малярный скотч Flatbush толщиной 15 мм. Поставщики также должны быть перечислены в разделе «Ленты — промышленные» в «Желтых страницах».

Он доступен как в рулонах по 10 ярдов (шириной от 12-1/4 дюймов до 30 дюймов) по цене от 30 до 74 долларов, так и в коробках по 50 плоских листов (12-1/4-на-24-1/2). дюймов) этот список за 113 долларов. Компания также производит 9мм и малярный скотч Flatbush толщиной 15 мм. Поставщики также должны быть перечислены в разделе «Ленты — промышленные» в «Желтых страницах».

Для травления стекла наиболее подходящим песком является очень мелкий песок с зернистостью 90 меш. Однако более грубая сетка 60 более доступна и работает почти так же хорошо для всех работ, кроме самых деликатных. Компании-поставщики строительных материалов продают обычные виды песка, но, возможно, потребуется заказать самые лучшие сорта в специализированных магазинах. (Использованный вами песок можно переработать, просеяв его через оконную сетку с мелкими ячейками, или он может творить чудеса с тяжелой глинистой садовой почвой.)

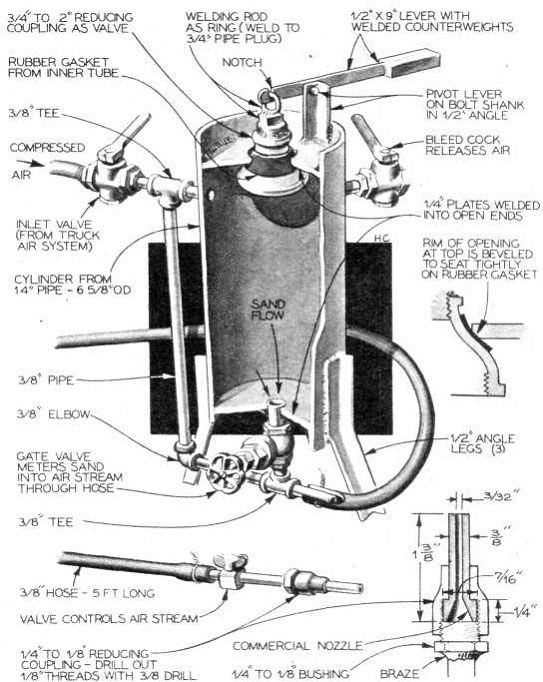

Оборудование для пескоструйной обработки

Стандартное пескоструйное оборудование дополнит список покупок будущего гравера по стеклу. Оборудование должно состоять из компрессора, подающего песок под высоким давлением из емкости (называемой бункером) к клапану (или пистолету). Форсунка на конце клапана используется для создания мелкой струи песка, которая фактически врезается в стеклянную поверхность.

Оборудование должно состоять из компрессора, подающего песок под высоким давлением из емкости (называемой бункером) к клапану (или пистолету). Форсунка на конце клапана используется для создания мелкой струи песка, которая фактически врезается в стеклянную поверхность.

Промышленные пескоструйщики, привыкшие к большим работам и большому оборудованию, часто советуют использовать большие компрессоры. Действительно, агрегат мощностью от 5 до 10 л. будет работать в диапазоне от 350 до 550 долларов), как правило, достаточно. Подержанные компрессоры, конечно, намного дешевле, но если вы сможете договориться о совместном использовании с местным художником в межсезонье, вы сможете исключить эту львиную долю своих начальных затрат.

Бункер может быть простым самодельным устройством с гравитационной подачей. Существуют также бункеры высокого давления, которые напрямую соединяются с компрессором и смешивают воздух с песком, но такие устройства стоят от 100 до 500 долларов.

Клапаны и пистолеты стоят от 40 до 160 долларов. Можно использовать керамические или металлические насадки (они стоят от 2 до 3 долларов каждая при покупке дюжиной). Металлические наконечники большего размера служат дольше при распылении крупнозернистого песка, но при использовании мелкого песка потребуются меньшие керамические наконечники (например, 3/32 дюйма). В то время как клапаны, шланги и различные фитинги можно выпросить, в то время как форсунки, которые имеют тенденцию быстро изнашиваться, должны быть куплены новыми.

Можно использовать керамические или металлические насадки (они стоят от 2 до 3 долларов каждая при покупке дюжиной). Металлические наконечники большего размера служат дольше при распылении крупнозернистого песка, но при использовании мелкого песка потребуются меньшие керамические наконечники (например, 3/32 дюйма). В то время как клапаны, шланги и различные фитинги можно выпросить, в то время как форсунки, которые имеют тенденцию быстро изнашиваться, должны быть куплены новыми.

И хотя наиболее важной мерой безопасности при пескоструйной очистке является просто наличие исправного оборудования, хорошо подсоединенных шлангов и чистоты на рабочем месте, каска с подачей воздуха является важным элементом защитного снаряжения, поскольку пескоструйная обработка, как и многие другие другие промышленные (и даже художественные) процессы имеют свои опасности. Одной из таких опасностей, связанных с ремеслом, является заболевание, известное как силикоз. Для читателей MOTHER, которые живут за пределами зоны пеплопада на горе Сент-Хеленс (и, следовательно, не обязательно являются экспертами в отношении потенциальных последствий для здоровья от чрезмерного воздействия кремнезема), вот несколько слов предостережения об этом профессиональном риске.

Силикоз — это прогрессирующее заболевание легких, возникающее в результате длительного вдыхания мельчайших частиц кристаллического кремнезема. Мельчайшие частицы, особенно диаметром менее 10 микрон, наносят наибольший ущерб. Одышка и кашель являются общими симптомами. Снижение толерантности к физическим нагрузкам, а также такие инфекции, как бронхит, также могут быть связаны с проблемой. Однако необратимое повреждение легочной ткани может быть диагностировано только после нескольких лет воздействия, и восприимчивость варьируется от одного человека к другому. Профилактика и лечение этого заболевания одно и то же: уменьшить воздействие мельчайших частиц, надевая соответствующую одежду, которая защищает от пыли. Не пытайтесь сэкономить деньги, экономя на этом вложении в свое будущее здоровье.

Защитный шлем с подачей воздуха закрывает голову и верхнюю часть туловища, имеет защитный козырек и должен стоить менее 45 долларов США. (Запасные козырьки можно купить или сделать за очень небольшую плату из листов плексигласа. ) Отдельный компрессор мощностью 1/2 л.с. (новый от 100 до 200 долларов) используется для подачи чистого воздуха в шлем через шланги. Респиратор (от 4 до 20 долларов), который надевается непосредственно на лицо и под шлем, обеспечивает дополнительную защиту от мелких частиц пыли. Комбинезон и пара перчаток завершают причудливый защитный костюм.

) Отдельный компрессор мощностью 1/2 л.с. (новый от 100 до 200 долларов) используется для подачи чистого воздуха в шлем через шланги. Респиратор (от 4 до 20 долларов), который надевается непосредственно на лицо и под шлем, обеспечивает дополнительную защиту от мелких частиц пыли. Комбинезон и пара перчаток завершают причудливый защитный костюм.

Промышленные склады или отделы доставки по почте могут предоставить большую часть перечисленного оборудования для пескоструйной обработки, а также все необходимые соединения, регуляторы давления, гидрозатворы, каски и т.п. Sears также предлагает домашние пескоструйные аппараты. Чтобы узнать, как правильно использовать оборудование, вы можете проконсультироваться с местными мастерами по изготовлению надгробий, малярами домов и автомобилей или промышленными уборщиками.

Техника пескоструйной обработки

Как и навыки, необходимые для большинства декоративно-прикладного искусства, навыки, необходимые для первоклассной гравировки на стекле, развиваются медленно, но после того, как оборудование и материалы для создания мастерской были куплены, получены или взяты взаймы, следующие советы должны помочь даже новичку сделайте несколько привлекательных стеклянных или зеркальных деталей в короткие сроки.

Любая гравюра начинается с карандашного рисунка, поэтому начните работу с чернового наброска в масштабе. Затем используйте кальку (лучше всего прочный пергамент) для окончательного рисунка, так как прозрачные листы легко выровнять при переносе контура на маскировку. Конечно, ваш дизайн должен состоять из четких форм и линий, поскольку каждый элемент, чтобы его можно было выгравировать на стекле, придется вырезать из маскирующего материала. Как и в шелкографии, линии волос и сложные детали доступны только продвинутому мастеру.

Если вы хотите добавить надписи, их можно нарисовать от руки или по трафарету, а книга алфавитов поможет вам изменить стиль. Двумя хорошими являются «Формы букв: 110 полных алфавитов» Фредерика Ламберта под редакцией Теодора Ментера и « алфавитов в стиле модерн: 100 полных шрифтов » Дэна X. Соло.

При работе на заказ желательно показать свои эскизы покупателю перед заказом стекла и началом пескоструйной обработки. (В конце концов, карандашные линии можно стереть, а следы, выгравированные на стекле, останутся навсегда. ) В то же время определитесь с ценой и датой завершения. Затем, как только вы убедитесь, что рисунок приемлем, сотрите все посторонние отметки и затемните оставшиеся линии мягким карандашом (скажем, № 6В).

) В то же время определитесь с ценой и датой завершения. Затем, как только вы убедитесь, что рисунок приемлем, сотрите все посторонние отметки и затемните оставшиеся линии мягким карандашом (скажем, № 6В).

Затем нанесите маску на обратную сторону плоских стеклянных изделий или на внешнюю поверхность кружек и стаканов. Маскирующий материал, начиная с одной стороны, прикатывается к стеклу, оставляя нахлест по всем краям. Пузырьки нужно сгладить пальцами или закругленной палочкой (некоторые мастера используют деревянные инструменты для лепки из глины). Сделав это, обрежьте маскировку заподлицо с краем стекла, используя нож типа X-acto.

Теперь пришло время передать чертеж. Положите кальку лицевой стороной вниз на маскировку и потрите ее оборотную сторону закругленной палочкой. (Обратите внимание, что гравировка будет зеркальным отражением эскиза, когда пескоструйная обработка выполняется на передней части стеклянной посуды.) Когда это будет выполнено, обрежьте все компоненты дизайна и удалите получившиеся части маскировки, таким образом открывая стекло под ним. Однако, если желательна разная глубина травления на двух соседних элементах, сделайте надрезы, но оставьте маскировку в местах, требующих меньшей глубины. Затем эти пятна могут быть обнаружены после того, как прилегающее пространство подвергнется первоначальной пескоструйной очистке, после чего обе области будут обработаны вместе.

Однако, если желательна разная глубина травления на двух соседних элементах, сделайте надрезы, но оставьте маскировку в местах, требующих меньшей глубины. Затем эти пятна могут быть обнаружены после того, как прилегающее пространство подвергнется первоначальной пескоструйной очистке, после чего обе области будут обработаны вместе.

Время взрыва

Когда ваш большой компрессор включен и находится под полным давлением, вода стравлена из всех линий, сопло, клапаны и шланги надежно подсоединены, бункер заполнен сухим песком, а подготовленный стакан прочно закреплен на подставке на уровне груди. пора одеваться. Просто помните, что когда песок начинает летать, ничто не заменит надлежащую защитную одежду. Ваш комбинезон, перчатки, респиратор и каска с подачей воздуха должны быть плотно надеты, прежде чем вы начнете.

Практика подскажет вам, насколько близко распылять и как долго для получения определенного эффекта. Но — в целом — держите шесть дюймов между соплом и стеклом и используйте круговые движения, чтобы получить гладкий, ровный срез. (Износ сопла можно свести к минимуму, научившись полностью и быстро включать и выключать клапан.)

(Износ сопла можно свести к минимуму, научившись полностью и быстро включать и выключать клапан.)

Когда песок выполнит свое матовое и режущее действие на открытый узор, удалите оставшуюся маскировку и вымойте стекло. Тыльную сторону травленых зеркал также следует покрыть прозрачным лаком, чтобы сохранить серебряное покрытие. И, естественно, подпись художника и дату можно добавить с помощью дремеля, шлифовальной машины или электрогравера.

Успешное травление стекла

Shurlea Helberg из Crescent City, Калифорния, уже около семи лет успешно продает гравюры на стекле вдоль северо-западного побережья США. Она сообщает, что единственный недостаток ее профессии пескоструйщика заключается в том, что она вынуждена отказываться от некоторых поступающих заказов просто потому, что не может найти время, чтобы выполнить их все.

Работа, которую Шурли больше всего любит, — это гравировка больших зеркал и окон, так как она находит такую работу особенно полезной: например, один проект (гравюры, сделанные для подрядчика по строительству жилья, в течение месяца) принес ей кругленькую сумму в 1400 долларов.

Наряду с заказными проектами оптовая продажа специализированным магазинам в регионе, вероятно, является наиболее прибыльным направлением деятельности этого художника. Лучше всего смотрится стеклянная посуда, украшенная узнаваемыми местными мотивами — китами, маяками, деревьями и горами. На самом деле, Хелберг отмечает, что спрос на такие товары вырос настолько резко с тех пор, как она начала работать в начале 70-х, что ей, вероятно, не составит труда просто открыть магазин и продавать в розницу. (Однако она этого не сделает, потому что опасается, что это может привести к менталитету массового производства и помешать ее творчеству.)

Рождество и летний туристический сезон кажутся самыми загруженными в Хельберге. Например, во время зимних каникул 1979 года она заработала около 6000 долларов — в основном за счет продажи в киоске в местном торговом центре — и около двух третей этой суммы составляла чистая прибыль. (Несколько месяцев работы, конечно, ушло на пополнение ее запасов. )

)

В среднем Хелберг считает, что, работая пять дней в неделю по шесть часов в день, она получает доход около 1000 долларов в месяц. Поскольку часть ее поездок, любых обедов в ресторане с потенциальными клиентами и расходы на домашнюю студию связаны с бизнесом, они могут быть списаны во время уплаты налога на прибыль.

Однако мастер-гравировщик предостерегает начинающих пескоструйщиков от того, чтобы они не ожидали мгновенного богатства. Мастерство и спрос на свою продукцию поначалу приходят медленно, и очень мало стеклодувов, которые могут дать совет новичку (этот факт, конечно, может быть в вашу пользу, так как будет намного меньше конкуренции). Но, хотя поначалу продажи могут быть медленными, хороший пескоструйщик почти всегда может найти утилитарную работу, чтобы поставить еду на стол, пока он или она развивает свои художественные навыки, используя ремесленное оборудование для удаления краски с кузова автомобиля, очистки кирпичной стены. или поднимите зерно на какой-нибудь работе по дереву.