Пила для раскроя дсп – инструкции по раскрою, инструменты и оборудование, изготовление станка для распила ДСП своими руками

alexxlab | 17.01.2020 | 0 | Разное

Какой Зуб Пилы Нужен Для Пиления Лдсп • AURAMM.RU

Форма зуба пилы для продольного и поперечного пиления

Классификация видов пиления

Характеристика процесса пиления

Пиление – это процесс деления древесины пилой на объемные недеформированные части путем превращения в стружку объема древесины между этими частями.

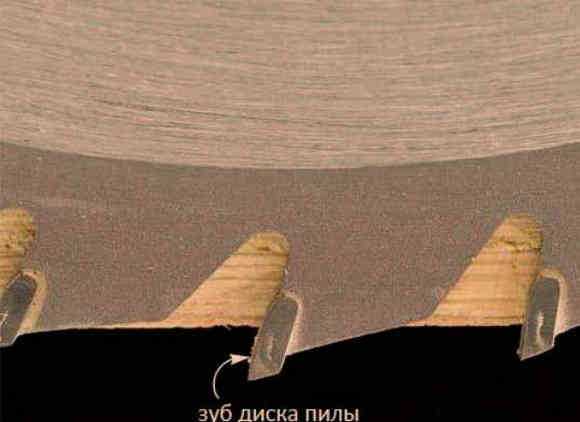

Пила – многолезвийный режущий инструмент, который работает в закрытом пропиле. Пропил – это щель, образующаяся в древесной породе при срезании зубьями узеньких стружек (опилок). У пропила различают боковые стены и дно, с которым ведут взаимодействие лезвия (зубья).

Пиление древесной породы систематизируют по нескольким признакам.

Зависимо от положения плоскости пилы относительно к волокнам древесной породы различают пиление продольное, поперечное и смешанное.

При продольном пиленииплоскость пилы размещена параллельно либо примерно параллельно волокнам древесной породы. Соблюдая принцип продольного пиления работают лесопильные рамы, круглопильные и ленточнопильные станки, на страницах которых распиливают бревна и брусья на доски, раскраиваются пиломатериал по ширине либо по толщине продольно.

При поперечном пилении плоскость пилы размещена перпендикулярно либо примерно перпендикулярно волокнам древесной породы. Пиление производится вручную поперечными пилами, ножовками либо на торцовочных станках, используемых для раскроя хлыстов на круглые сортименты, удаления пороков древесной породы и обзольных участков с концов пиломатериала, также придания пиломатериалу данной длины и свойства.

При смешанном пиленииплоскость пилы размещена под острым углом (10˚…80˚) к направлению волокон.

Читайте так же

Зависимо от вида используемых пил различают последующие виды пиления:

– продольное пиление рамное, пиление ленточными, круглыми и лобзиковыми пилами;

– поперечное пиление круглыми, цепными и лобзиковыми пилами;

– смешанное пиление круглыми, ленточными и лобзиковыми пилами.

Зависимо от количества сразу работающих пил в станке различают метод раскроя пиломатериала личный и групповой. Раскрой бревен и пиломатериалов одной пилой именуют личным, а несколькими пилами – групповым.

При индивидуальной распиловке бревна распиливают на пиломатериалы отдельными резами на круглопильных, ленточнопильных вертикальных либо горизонтальных станках. Раскрой производится учитывая личных особенностей высококачественных зон каждого бревна. Таковой метод раскроя эффективен при распиловке древесной породы ценных пород, раскрое бревен огромного поперечника и бревен со значительными пороками.

Совет по пилению ЛДСП. Погружной пилой без сколов.

Видео совет по чистому пилению ЛДСП, при использовании погружной пилы, снят телеканалом Бобёр, в нашей столярной.

Диски пильные для раскроя погружной пилой

Демонстрация раскроя и обзор дисковых пил CMT промышленного свойства для ламината, ЛДСП, фанеры и древесин.

Для групповой распиловки используют лесопильные рамы, многопильные круглопильные и ленточнопильные, и дополнительно фрезерно-пильные станки.

Зависимо от положения заготовки относительно центра круглой пилы различают пиление периферийной зоной пилы, средней зоной и центральной зоной пилы, и конечно пиление верхней и одной из зоной пилы.

Читайте так же

При работе периферийной зоной пилы зубья пилы выступают над поверхностью заготовки на величину, равную приблизительно высоте зуба.

При работе средней зоной пилы зубья выступают над поверхностью заготовки на величину, равную приблизительно одной трети радиуса пилы.

При работе центральной зоной центр пилы размещен на середине высоты пропила. Такое пиление применяется в фрезерно-пильных станках.

Периферийная и средняя рабочие зоны пилы как правило бывают размещены на верхнем иначе говоря нижнем участках пилы, что наблюдается в круглопильных станках с нижним и верхним расположением пильного вала.

При разводе (рис. 3.5, а) кончики зубьев длиной 0,3…0,5 высоты зуба отгибают поочередно в разные стороны. При

Правило пиления можно сформулировать так: при внедрении зуба в древесину сначала необходимо перерезать волокна, а затем с наименьшим сопротивлением отделить их от массива и удалить стружку из пропила.

При продольном пилении (рис. 5, а) зуб своей главной режущей кромкой врезается в древесину и перерезает ее волокна. Клин зуба проникает в древесину и передняя грань стремится отжать надрезанную стружку от массива. Так как прочность древесины в плоскости волокон слабая, то надрезанная часть стружки скалывается и попадает в междузубную впадину.

.°. Боковые режущие кромки не затачивают и оставляют их с углом резания 90°Зуб пилы должен иметь угол резания при главной режущей кромке всегда меньше 90

При поперечном пилении (рис. 5, б) работу перерезания волокон древесины выполняют боковые режущие кромки. Для этого зубья выполнены с боковой заточкой. При внедрении зубьев в древесину на глубину 0,8 мм напряжения на дне пропила, созданные скошенными передними гранями зубьев (рис. 5, в), достигают предела прочности на скалывание вдоль волокон и перерезанные волокна скалываются то влево, то вправо вдоль волокон.

.° = 40. 45j, а боковая режущая кромка выполняется с углом косой заточки ° 90> dПри поперечном пилении древесины основную работу выполняют боковые режущие кромки зубьев, наклоненные вперед и имеющие скошенные передние грани. Для обеспечения этих условий зубья пилы затачивают так: угол резания при главной режущей кромке

193.238.38.3 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

Источникочень нужно

Читайте так же

auramm.ru

Раскрой ЛДСП погружной пилой Festool TS55, часть 2

Продолжаем разговор на тему раскроя ЛДСП ручной дисковой пилой Festool TS55. А конкретнее, сегодня поговорим о замене противоскольной ленты FS-SP 1400-5000/T на кромку ПВХ 2/19 мм.

Сменная противоскольная лента предназначена для шин-направляющих, имеет прозрачный цвет и поставляется различной длины, от 1400 мм до 10 м. Тыльная сторона ленты имеет клеевое покрытие в виде двухстороннего скотча и по мере износа, лента отделяется от нижней поверхности шины-направляющей, и переклеивается со сдвигом в сторону «рабочей» кромки. По сегодняшнему курсу валют стоит весьма не дешево и поэтому попробуем выйти из положения с наименьшими финансовыми затратами.

Для испытания нашего «ноу-хау», возьмем цельный лист ЛДСП 2750×1830×16 мм, с R — рустикальной текстурой, при раскрое большего и тяжелого листа легче проявляются дефекты при пилении — сколы, «ступеньки», сможем выявить усилие при движении (толкании) и т.д. Сразу прошу поверить мне на слово, пилить будем диском Pilana (Чехия), к тому же диск не первой «свежести», если взять новый или точенный диск, то проведенный тест будет не совсем точным, т.е. мы заведомо усложним условия для более легкого проявления брака при распиле.

Для испытания нашего «ноу-хау», возьмем цельный лист ЛДСП 2750×1830×16 мм, с R — рустикальной текстурой, при раскрое большего и тяжелого листа легче проявляются дефекты при пилении — сколы, «ступеньки», сможем выявить усилие при движении (толкании) и т.д. Сразу прошу поверить мне на слово, пилить будем диском Pilana (Чехия), к тому же диск не первой «свежести», если взять новый или точенный диск, то проведенный тест будет не совсем точным, т.е. мы заведомо усложним условия для более легкого проявления брака при распиле.

Как видим, сколов практически нет на обоих половинах разрезанного листа ЛДСП.

Как видим, сколов практически нет на обоих половинах разрезанного листа ЛДСП. Приближенная съемка верхней стороны листа с резом, наблюдаем практически идеальный рез. Почему практически, да потому, если сравнивать резом произведенном на форматно-раскроечном станке, наш результат все же по качеству несколько уступает.

Приближенная съемка верхней стороны листа с резом, наблюдаем практически идеальный рез. Почему практически, да потому, если сравнивать резом произведенном на форматно-раскроечном станке, наш результат все же по качеству несколько уступает. А это уже снимок нижней стороны листа, видим выступающий диск и расклинивающий нож пилы Festool TS55. Здесь также наблюдаем качественный рез.

А это уже снимок нижней стороны листа, видим выступающий диск и расклинивающий нож пилы Festool TS55. Здесь также наблюдаем качественный рез. Но и сразу о противоскольном вкладыше. Как и направляющей шине, так и вкладышу восстановили работоспособность с помощью подручных материалов. На скользящую часть вкладыша наклеили пластинку из акрилового пластика толщиной 4 мм. Такой метод восстановления использую давно и вам желаю.

Но и сразу о противоскольном вкладыше. Как и направляющей шине, так и вкладышу восстановили работоспособность с помощью подручных материалов. На скользящую часть вкладыша наклеили пластинку из акрилового пластика толщиной 4 мм. Такой метод восстановления использую давно и вам желаю. Я не подсчитывал, сколько сэкономил, главное получен довольно положительный результат, при этом не заметил ни какой разницы, если бы использовал «расходники» предлагаемые заводом изготовителем.

mebel86.com

Пила Для Распила Лдсп – XL-INFO.RU

Исходя из практики, сделать высококачественный распил дсп с крепким меламиновым покрытием очень тяжело. Грубые инструменты нередко оставляют зазубрины на срезах. Аккуратную дверцу либо полочку с такими недостатками уже не соберешь. Распил ЛДСП своими руками, обычно приходится при ремонтных работах либо изготовка мебели.

Как распилить лдсп без зазубрин и сколов?

Естественно, оптимальный вариант. пользоваться особым форматным станком. При его использовании получите хоть какой распил. Однако для личных нужд таковой инструмент не приобретешь за деньги, а на производственном предприятии, оказывающим распиловочные услуги, такая процедура обойдется добротных средств. Более дешевенький метод – дисковая пила. Есть даже особые пилы для лдсп. Но зато они потребуют использования специнструмента. Вобщем, у многих в арсенале обязан фрезерный станок, который исправит фрезой предварительный срез. Если у вас есть стаж на таком станке, то будет легко получить удовлетворительный внешний облик среза.

Можно пилить лдсп и лобзиком, однако это будет предварительный распил. Края конечно получиться не прямыми, а синусоидальными, в худшем случае кромка выйдет неперпендикулярной к лицевой поверхности.

В течении распила нужно готовиться для того, что пилка лобзика начнет «гулять» по причине извива. Пилить необходимо с припасом в 4 мм, и дальше ровнять кромку.

Читайте так же

Распил ЛДСП самостоятельно с использованием электролобзика, уменьшает образование сколов. При распиле необходимо прирастить обороты и уменьшить подачу, выставив подкачку в 0. Использовать следует только острые пилки, созданные для специального распила дсп. Только соблюдая эти правила добьетесь положительного результата. После распила торец, который будет в поле зрения, можно подработать наждачной бумагой. Дополнительно перед распилом, как уже говорилось, необходимо прорезать линию, из-за чего свершится распил. Но пилку ведем не по этой полосы, а около нее. тогда сколы не коснутся подходящих для вас пределов. В завершение остается только довести края шкуркой.

Отступы от контура будут до 4 мм. Потом эти несколько мм снимаются цилиндрической фрезой с помощью ручного электрофрезера с подшипником. Подшипник направляется по длинноватому уровню, закрепленному с оборотной стороны листа.

Чтобы избежать заморочек со сколами, рекомендуется использовать (там, где это может быть) гибкий затратной П-профиль. Он отлично закрывает сколы.

Сегодня, если сколы находятся в нерабочей маловидимой области – их можно замаскировать маркером по другому фломастером, подобранным под их цвет.

Самый ненужный метод распила лдсп. ратфилем (как бы это ни казалось странным, в старенькых учебниках этому методу много материала посвящено). Можно и рубанком, увы лучше электронным и с твердосплавными ножиками. Увы тут нужно учесть, что пыль из-под рубанка разлетится по всему помещению.

А самый комфортабельный метод – при помощи ручного фрезера по направляющей. Торец обязан быть ровненьким и под 90 гр, сколов не будет, а при включении в работу пылесоса пыли практически не будет.

Мастера советуют использовать для такового распила ножовку по металлу. Если у вас есть пила с маленьким зубом, то порядок работы таковой:

Читайте так же

1) Очертите ножиком линию распила. До работы заточите пилу. Ножик следует вести с маленьким нажимом, чтоб надрезался ламинированный верхний слой.

3.5) По намеченной полосы распила приклеим ленту с липкой основой. Она поможет удержать декоративный слой от растрескивания. Используется и картонный скотч.

3) Инструмент следует держать под очень острым углом. При всем этом угол не обязан выше 30 гр – это понизит возможность сколов. На протяжении распила нужно немного надавливать на пилу. Если работа производится электроинструментом, таким как электролобзик, то торопиться и жать на этот адрес не обязательно

4) По окончании распиливания срез можно прочистить ратфилем. Однако зачастую это не надо, так как маленькие зубья пилы не дают деформировать ламинат. Когда образовались рваные края, то пикантная работа рашпилем приведет срез в соответствующий вид. Инструмент шлифовования нужно вести к центру от края – это минимизирует вероятные повреждения верхнего слоя.

5) Наклеенная полоса шпона даст окончательную красоту срезу.

Очевидно, распил ЛДСП самостоятельно не предполагает проф свойства и высочайшей скорости работы. Тем, кто спешит, есть вариант предложить распиловку лдсп болгаркой. В роли режущего элемента употребляется диск по дереву. На лдсп на струбцинах крепится планка, чтоб болгарка направлялась по ней для ровненького среза. После распила вероятные сколы обрабатывают той же болгаркой, только с другой насадкой. для шлифования. Но более щадящий вариант – это внедрение наждачной бумаги.

Читайте так же

xl-info.ru

распилить ЛДСП без сколов

Прежде чем говорить об отсутствии сколов при пилении ЛДСП и принятии решения, чем пилить, давайте определимся, что значит без сколов? Каждый по-своему относится к их количеству после распила, кому-то одного много, а кому-то и с десяток в самый раз. Поэтому давайте рассмотрим не один, а сразу три доступных в домашних условиях вида раскроя ЛДСП, из которых вы сами сможете выбрать наиболее подходящий. По понятным причинам мы не будем рассматривать использование дорогостоящего оборудования предназначенного для пиления ламинированного ДСП, это удел профессионалов. Мы же пока еще любители мебельного дела и поэтому инструмент будем использовать соответствующий. На фотографии три детали, верхняя распилена электрическим лобзиком, средняя ручной циркулярной пилой (паркеткой), а нижняя отпилена также ручной циркулярной пилой, но затем обработана ручным фрезером. Конечно же, в каждом случае можно добиться различных результатов, все дело в опыте и сноровке. Но в целом возможности рассматриваемого оборудования дают примерно такие результаты по сколам на ЛДСП.

На фотографии три детали, верхняя распилена электрическим лобзиком, средняя ручной циркулярной пилой (паркеткой), а нижняя отпилена также ручной циркулярной пилой, но затем обработана ручным фрезером. Конечно же, в каждом случае можно добиться различных результатов, все дело в опыте и сноровке. Но в целом возможности рассматриваемого оборудования дают примерно такие результаты по сколам на ЛДСП.

ДСП без сколов лобзиком.

В данном случае получить более-менее хороший результат пиления позволяют три вещи.

- Направляющая. Мудрить с направляющей для электрического лобзика не стоит. Подойдет обыкновенный строительный уровень и две струбцины.

- Выбор пилки лобзика для ламинированного ДСП. Пилка колет ламинированный слой и само ДСП зубцами, и соответственно чем мельче зуб, тем мельче сколы. И скорость пиления соответственная. Направление зуба вверх или в низ говорит только о том, с какой стороны заготовки сколов будет больше, в первом сверху, а во втором с низу.

- Контроль над скоростью пиления. Если подавать лобзик слишком сильно, то пилка начнет изгибаться и уводить пропил в сторону при этом пропил будет не перпендикулярным по отношению к плоскости заготовки. После такого пиления мечтать о наклейке кромки не приходиться.

Теперь давайте рассмотрим, стоит ли “процарапывать” ламинированный слой. Возможно, это сможет помочь, но только при соблюдении следующих условий. Так как пилка образует сколы не только на этих слоях, но также и крайних слоях ДСП, то соответственно “процарапывать” нужно и их тоже. Ширина “процарапанной” линии должна точно соответствовать толщине пилки (сделаете уже – будет колоть, сделаете шире – останется след на заготовке). Линии должны находиться строго друг над другом и пилить надо строго по линии. Задумайтесь насколько это реально выполнить в домашних условиях своими руками, и ответ о “процарапывании” будет очевиден.

Распил ламинированного ДСП паркеткой.

Причиной сколов в данном случае являются воздействия режущих зубцов, но не только по направлению пропила, а также и с противоположной стороны. (Вибрация от электроинструмента не позволяет вести паркетку идеально ровно вследствие чего возникает перекос диска относительно пропила). Направляющая в данном случае не только позволяет пилить ДСП ровно, но также предотвращает появление сколов с противоположной по направлению пиления стороны. При выборе диска для пиления ламинированного ДСП стоит обратить внимание на количество зубцов, чем больше зубцов, тем чище пропил.

ДСП без сколов ручным фрезером.

Перед обработкой деталей мебели фрезером необходимо выпилить их с запасом по 3-5 миллиметров с каждой обрабатываемой стороны. В отличие от предыдущих методов распила ручной фрезер оставляет после себя идеальную поверхность. Скол после такой обработки является редкостью и при этом, получается, сохранять перпендикулярность среза. До сих пор мы рассматривали только прямолинейное пиление, но если речь идет о выпиливании различного рода окружностей и закруглений, то альтернативы лобзику и фрезеру нет. К недостаткам использования фрезера можно отнести необходимость навыков работы с ним. О них мы поговорим в других статьях.

ptexpert.ru

Как распилить ламинированное ДСП 🚩 распил дсп в домашних условиях 🚩 Строительные материалы

Виды и эксплуатационные параметры

Как и практически все строительное оборудование, дисковые пилы разделяются на профессиональные и бытовые. Два этих вида различаются по сроку и качеству эксплуатации, а также, как следствие, по своей стоимости.

Например, профессиональный инструмент предназначен для длительных и интенсивных работ, а частоты эксплуатации бытового, зачастую, ограничена, так как дисковая пила заявлено может использоваться не так часто.

Второе, на что требуется обратить внимание, это длина предполагаемого распила доски. Стандартные параметры этого критерия – 50-60 миллиметров, что обеспечивает большую маневренность пилы. Но существуют и исключения. Например, для работы с тонким материалом применяется инструмент с диском на 30-40 миллиметров и, напротив, для толстых досок разработаны большие пилы в дереве на 90-100 миллиметров и более.

Если вам требуется инструмент, соединяющий в себе различные размеры дисков, то вы можете приобрести устройство с возможностью стационарной установки. Оно обладает плюсом – меньшим весом, чем у устройств с теми же 100 миллиметрами.

Размер диска ручной электропилы диктует и ее мощность – слабая, среднемощная или высокомощная. Профессионалы, в случае бытовых работ, рекомендуют отдавать предпочтение второй категории, при которой маловероятны перегрев и выход из строя подчас довольно дорогого оборудования.

Правила безопасной эксплуатации электрической дисковой пилы

При покупке данного электроинструмента следует обращать внимание и на критерий безопасности. Абсолютно все добросовестные производители подобного оборудования «пеленают» режущий диск защитным кожухом, который может уберечь от попадания под режущее устройство пальцев, частей перчаток или других материалов, сохранив здоровье своему владельцу.

Кожух всегда покрывает верхнюю часть диска, обращенного в сторону лица работающего с дисковой пилой человека, а нижняя часть «оголяется» только во время непосредственного распила.

Первое качество защиты также сможет предохранить лицо, корпус и другие части лица человека от сколов.

Еще одна мера безопасности – защита устройства от случайного включения. Только после нажатия кнопки старта вместе с отключением данной опции пила начнет работать.

Не следует опасаться и заклинивая дисковой пилы, так как практически все современные производители в своем оборудовании предусмотрели подобную возможность, когда режущий диск перестает вращаться, но двигатель не отключается, после чего пилу можно вынуть из проблемного места распила и начать работу заново.

www.kakprosto.ru

Пила дисковая для раскроя ЛДСП без подрезки FREUD LU3F 0100 (Италия)

Назначение: Раскрой габаритных панелей, облицованных с двух сторон без использования подрезной пилы. Толщина реза до 40 мм. Особенно подходит для раскроя панелей, облицованных меламином, и пластических материалов.

Оборудование: Круглопильные станки; горизонтальные форматно-раскроечные станки; вертикальные форматно-раскроечные станки.

Форма зубьев: Прямая/трапециевидная с отрицательным углом резания.

Производитель: Freud

Родина бренда: Италия

| Наружный диаметр, мм | 220 |

| Посадочный диаметр, мм | 30 |

| Толщина напайки, мм | 3,2 |

| Толщина тела пилы, мм | 2,2 |

| Количество зубьев, шт | 64 |

| Отверстия под штифты | FT01 |

Отзывы о Пиле дисковой для раскроя ЛДСП без подрезки FREUD LU3F 0100

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

www.stankoff.ru

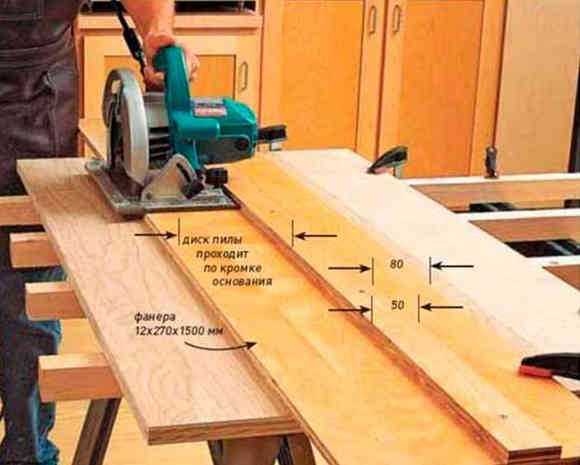

Методы и принципы раскроя листовых материалов ОСБ, фанера, ДСП, МДФ

+7 (495) 233-90-10Отдел продажи фанеры, ОСП, оргалита

Как распилить ОСБ, фанеру, ДСП, МДФ без сколов

Деревосодержащие плиты используются в строительном деле как для создания несущих элементов здания, так и в качестве различных видов обшивки. Подобные материалы применяются также для сборки лестниц, дверей, корпусной мебели и прочих габаритных предметов/конструкций. В любом случае крупноформатные листы (фанеру, OSB, МДФ и ДСП) мастеру приходится кроить и подгонять прямо на объекте. О том, как это сделать быстро и качественно будет данная статья. Ниже мы рассмотрим основные приёмы резки, сделаем акцент на практические нюансы, которые будут одинаково актуальными для всех плитных материалов, произведённых методом прессования древесных волокон с добавлением клея.

Какой инструмент выбрать

Листовые материалы из древесины всегда имеют в своём составе смолы и клея, которыми шпон, щепа или опилки соединяются в единое целое. Полученные плиты из-за этого получаются плотными и упругими, с приличной долей вязкости. По многим физическим показателям они превосходят цельные хвойные пиломатериалы, но при этом и обрабатывать их немного сложнее. Между тем, любая фанера, ориентированно-стружечная плита, МДФ или ДСП – пилится, сверлится, шлифуется, фрезеруется…

Распил фанеры лобзиком

Распил фанеры дисковой пилой

Как подготовиться к раскрою листовых материалов

Ручная пила, нож. При определённом упорстве и небольшом объёме работ можно обойтись даже обычным ручным инструментом, но, как показывает практика, при таком подходе страдает не только производительность, но также и качество раскроя. Ручной ножовкой трудно выполнить ровный прямой рез. Из-за неравномерной скорости подачи инструмента и медленного неравномерного рабочего хода полотна – на плоскостях возникают сколы, избавиться от которых очень сложно. Новые обрезные кромки даже у опытных пользователей редко получаются перпендикулярными основным поверхностям листа.

Важно! Если другого варианта у вас нет, то пилу для раскроя фанеры, МДФ, ДСП, OSB следует использовать с мелкими хорошо заточенными зубьями. Вести её желательно – максимально полого.

Нож, конечно, не подходит для раскроя плит ОСП, фанеры, ДСП и МДФ, но им за несколько проходов можно разрезать ДВП. Также его используют для разметки.

Электролобзик. Лобзиком можно кроить листовые материалы по прямой линии, но это слишком долго, и не всегда качество получается удовлетворительным. Свой отпечаток накладывает небольшая скорость рабочего полотна и возвратно-поступательный тип движения узкой оснастки. Какую бы пилку вы ни использовали – всегда будет ворс и сколы на одной из сторон плиты, очень сложно им выдержать прямую линию, особенно при работе вдоль волокон далеко от края листа. Но лобзик является незаменимым инструментом, если необходимо в «домашних» условиях сделать криволинейные резы.

Важно! Для раскроя электролобзиком ОСБ, Фанеры, ДСП и подобных материалов нужно правильно выбрать пилку. Лучше всего тут подходят варианты с названием «чистый рез», у которых зубья смотрят в сторону инструмента и при работе не отталкивают лобзик от листа, а наоборот – прижимают. Многие производители выпускают специальную оснастку для столярных плит, для примера можно назвать компанию Bosch.

Фрезер ручной электрический. Этот инструмент обладает очень высокой скоростью вращения шпинделя. Его оснастка может резать деревосодержащие плиты довольно чисто, причём без потемнения древесных волокон, как от лазера. Но для этого необходимо тщательно подбирать фрезу под конкретный тип материала, а также по необходимости тонко регулировать скорость хода оснастки и подачу инструмента (обычно она выбирается в пределах 5-20 мм в секунду). В большинстве случаев рез приходится делать в 2-3 прохода и более, в зависимости от толщины плиты. Очевидно, что сфера использования ручного фрезера ограничивается криволинейным раскроем небольших деталей, изготовлением разных проёмов и отверстий, а также несквозных выборок в материале.

Дисковая пила. Так называемая «циркулярка» является самым удобным и самым производительным инструментом для раскроя листовых материалов. Прямой рез после неё получается довольно качественный, мощности мотора, как правило, хватает для пиления самых толстых плит на приличной скорости. Что особенно привлекает в дисковой пиле – это возможность получить на выходе по-настоящему прямую кромку, перпендикулярную лицевым поверхностям листов. А если поменять наклон площадки – то можно изготовить кромку под 45 градусов.

Важно! Наилучших результатов в пилении столярных плит циркуляркой можно достичь, если применять диски с большим количеством зубьев. К примеру, для быстрого не слишком требовательного к чистоте раскроя лучше купить круг с 48-ю зубьями, имеющими твердосплавные напайки. Такой вариант хорош как для обычного материала, так и для ламинированного (фанера, МДФ). А для особо важных и точных работ как нельзя лучше подойдёт тонкий стальной диск со без напаек, который хоть и тупится быстрее, но меньше всего рвёт и поднимает волокна.

Ориентированно-стружечная плита, МДФ, фанера, ДСП – все эти плиты имеют довольно большие габариты, поэтому резать их чаще всего предпочитают на полу, используя возможность буквально зайти на заготовку сверху.

При больших объёмах работ, лучше, конечно, собрать для этого деревянные подмости, например, из бруска или обрезной доски второго/первого сорта. Затраченное время обязательно окупится за счёт удобства, безопасности и качества – проверено не единожды.

Какой бы инструмент ни был выбран для резки, плиту необходимо приподнять над основанием. Для этого стоит использовать деревянные бруски толщиной 40-50 мм, которые при попадании на них рабочего полотна инструмента, не нанесут вред режущим кромкам оснастки. При работе с лобзиком или ручной ножовкой бруски располагают вдоль реза, а при использовании циркулярки обычно кладут их поперёк (диск немного прорезает брусок-подкладку во время прохода).

Распил фанеры на полу

Распил фанеры на столе

Проффесиональная направляющая Фестул

Упор для лобзика из штукатурного правила

Есть три главные задачи мастера при предварительной фиксации листа.

- Избежать лишних вибраций.

- Полностью исключить возможность заклинивания оснастки в материале по мере раскроя.

- Не дать плите сломаться под своим весом, когда большая часть реза уже выполнена.

Основные проблемы решаются достаточным количеством и продуманным расположением удерживающих брусков-подкладок.

Важно! Идеальный вариант при раскрое крупноформатных листов – это когда удаётся создать «полную поддержку», то есть все детали остаются на своём месте после раскроя, а не прогибаются и не отламываются.

Есть мнение, что лист на рабочий стол нужно укладывать лицевой (которая для вас более важная) стороной вниз. Дескать, оснастка лобзика или циркулярки на выходе из материала рвёт волокна значительно больше. Однако визуально контролировать тыльную строну плиты во время реза невозможно, и так как оснастку часто немного уводит в сторону внизу – решение это можно назвать спорным.

Защитить лицевую поверхность от сколов или поднятия ворса нужно правильным выбором оснастки и рабочих режимов. Также хорошо помогает получить чистый рез наклеивание малярного скотча по линии реза (разметка производится прямо поверх бумаги).

Важно! Все лобзики и циркулярки оборудованы металлической опорной площадкой. Иногда площадка укомплектована защитной полимерной накладкой, а иногда она не имеет таковой. Чтобы от площадки на поверхности листа не оставалось царапин или чёрных следов – её также стоит оклеить малярным скотчем. Это особенно актуально при работе с ламинированными материалами, которые впоследствии не планируется шлифовать.

Разметка листовых материалов типа фанеры, ОСБ или ДСП выполняется обычно строительным карандашом или тонким маркером по линейке, которой может выступать длинный реечный уровень или штукатурное правило. Также длинные листы для кроя удобно размечать при помощи малярного отбивочного шнура.

Важно! Некоторые мастера предпочитают делать разметку, прочерчивая линию острым «сапожным» ножом. Благодаря тому, что лезвие клинка слегка прорезает волокна верхних слоёв (щепа ОСП, шпон фанеры, ламинат МДФ), заметно снижается вероятность появления сколов.

Чтобы получить чёткую прямую линию реза, есть смысл воспользоваться «направляющей». Это может быть строганная обрезная доска, брусок, обрезок раскраиваемого плитного материала с ровным заводским краем, либо алюминиевое правило. Направляющая закрепляется на плите либо саморезами, либо струбцинами. Во время раскроя опорная платформа лобзика или дисковой пилы ведётся с постоянным касанием к направляющей. Впрочем, есть для фирменных циркулярок и специальные направляющие из металла.

Вылет пилы на ползуба – чистый рез

Металлическая шина – направляющая

Направляющая из строганной доски

Некоторые практические советы по порезке листовых материалов

- 1. Старайтесь использовать максимально возможную скорость вращения оснастки. Уменьшайте её, если пила идёт с усилием, или если заготовка «подгорает». Чем выше скорость – тем меньше будет сколов.

- 2. Скорость поступательной подачи инструмента – напротив, должна быть самой маленькой.

- 3. Всегда делайте пробный рез на ненужных кусках материала. Посмотрите, насколько видна разметка при работе, подберите оптимальную скорость движения оснастки и скорость подачи инструмента, оцените качество раскроя и точность размера готовой детали.

- 4. Ведите инструмент плавно и непрерывно. Остановки обычно оставляют следы, тем более не стоит дорезать лист с двух сторон, как это делают, чтобы избежать скола в конце. Озаботьтесь, чтобы у вас был доступ ко всей разметке, положите поудобнее сетевой кабель пилы/лобзика.

- 5. Пилите не по линии, а как бы рядом с линией разметки – чтобы часть её оставалось.

- 6. При разметке и резке учитывайте толщину пропила, который формируется после прохода зубьев.

- 7. Используя циркулярку, выставляйте глубину пропила в зависимости от толщины раскраиваемой заготовки. Максимальный вылет не нужен, наиболее чистое и эффективное пиление получается, если зубья выходят за лист где-то наполовину своей длины.

- 8. Обязательно перед началом пиления убедитесь, что оснастка (диск пилы или пилка лобзика) набрала полную скорость. Иначе возможен так называемый «обратный удар».

- 9. После завершения раскроя обязательно дайте диску полностью остановиться – и только затем вынимайте оснастку из листа.

elka-palka.ru