Пиноль сверлильного станка своими руками: Сверлильный станок своими руками ( Пиноль )DIY drilling machine (Pinol)

alexxlab | 09.01.2023 | 0 | Разное

Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022 8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2021 5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат. ..

..

Ноябрь 19, 2021 17 комментариев

Ноябрь 19, 2021 10 комментариев

Ноябрь 19, 2021 20 комментариев

Общество

Ноябрь 19, 2021 7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может…

Ноябрь 19, 2021 20 комментариев

Ноябрь 19, 2021 4 комментария

Cпорт отдых туризм

Ноябрь 20, 2021 16 комментариев

Занять всю семью непросто. И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

Бизнес

Ноябрь 20, 2021 2 комментария

Во французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2021 8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

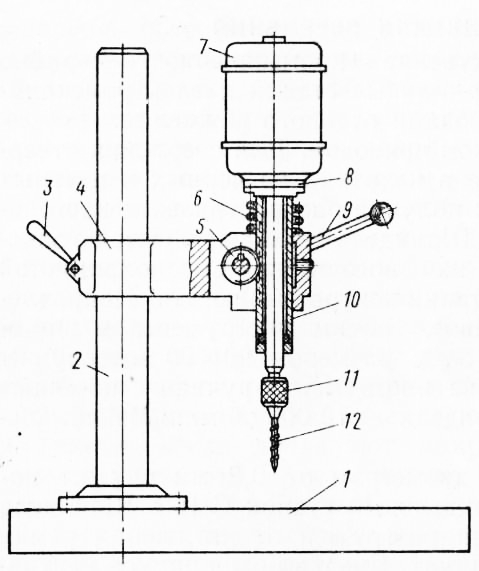

Мини сверлильный станок своими руками: подробные фото и описание » Подсобка.com

Самодельный мини сверлильный станок изготовленный своими руками, подробный фото отчёт по изготовлению самодельного станка.

Понадобился станок для сверления мелких отверстий — 0,5-3 мм. Нашёл у себя в гараже электродвигатель на 60 Вт, и решил из него сделать небольшой станочек. За основу взял станок с сайта моделист-конструктор.

- Номинальная мощность двигателя, 60 Вт.

- Номинальное напряжение питания, 220/50 В/Гц.

- Тип двигателя — асинхронный.

- Тип передачи — клиноременная.

- Сечение ремня — 0(Z).

- Частота вращения шпинделя на холостом ходу, 1000, 1700, 2750, 3400 об/мин.

- Ход шпинделя — 44 мм.

- Максимальное расстояние от колонны до оси шпинделя — 112 мм.

- Максимальное расстояние от основания до торца патрона — 240 мм.

- Ход по вертикали (колонне) — 160 мм.

- Шаг ходового винта — 2 мм.

- Диаметр зажимаемого инструмента — 0,6-6,5 мм.

- Конус шпинделя В10.

- Размеры стола — 120 х 120 мм.

- Размеры основания — 175 х 300 мм.

- Габариты при поднятой консоли (ВхДхШ) — 525 х 400 х 175 мм.

- Масса -12 кг.

Далее, несколько фото, пошагового изготовления самодельного сверлильного станка.

Основание для станка сделал из оргстекла толщиной 30 мм, размеры 175 х 300 мм, 4 отверстия по углам для крепления к столу, выемка для установки пятки.

Пятку для установки колонны сделал из 90 круга, отверстие под колонну диаметром 32 мм. Сбоку отверстие для фиксирующего болта колонны.

Также, изготовил подпорную втулку. Центральное отверстие под колонну 32 мм, 4 отверстия М10 для установки консолей привода и шпинделя, отверстие М27 х 1,5 мм, для установки маточной гайки ходового винта, сбоку отверстие для фиксатора М10.

Колонну сделал из трубы — наружный диаметр 32 мм, внутренний 24 мм, длина 410 мм, сверху резьба М25 х 1 для установки крепления кронштейна ходового винта. Внутри крепления резьба М16, наружная резьба М25 х 1. Сверху 4 наметки для фиксации кронштейна.

Прикрутил тремя болтами М10 пятку к основанию.

Одеваем подпорную втулку на колонну.

Затем одевается шпиндельная плита, сделана она, из стали толщиной 10 мм. Прикручивается к втулке подпорной двумя болтами М10 с потайной головкой.

Затем монтируем крепление двигателя, изготовил его из стали толщиной 8 мм. Предварительно фиксируется двумя болтами М10, которые служат для натяжения приводного ремня и одновременно для крепления самой консоли к подпорной втулке.

Электродвигатель асинхронный 60 Вт, от улитки. Коробку под конденсаторы сделал из подручных материалов — винипласт, оргстекло, плита дюралевая 6 мм.

Подшипник ходового винта — 2 шт, из фторопласта.

Кронштейн ходового винта, куда вставляются подшипники.

Ходовой винт — длина 220 мм, резьба М16 х 2 мм, сверху квадрат на 12.

Крышка ходового винта с тремя отверстиями под болт М4.

Накручиваем крепление на колонну. Устанавливаем сверху кронштейн ходового винта. Вставляем ходовой винт, который вкручивается в маточную гайку на подпорной втулке. Предварительно установив подшипник.

Вставляем ходовой винт, который вкручивается в маточную гайку на подпорной втулке. Предварительно установив подшипник.

Далее одеваем крышку с вмонтированным в нее подшипником, заворачиваем тремя болтами М4.

Шпиндельная головка. Корпус сделал из 60 круга с тремя усиками для фиксации в шпиндельной плите.

Внутри отверстие диаметром 28 мм под пиноль, сбоку паз шириной 10 мм для оси рычага пиноли, с другого боку отверстие М10 для фиксации пиноли в определенном положении.Сверху отверстие под подшипник — наружный диаметр подшипника 37 мм, внутренний 20 мм.В подшипник впрессована втулка, которая передает крутящий момент со шкива на шпиндель через шпонку.

Шпиндель. Конец — укороченный конус Морзе В10, посадки под 2 подшипника с внутренним диаметром 12 мм. С другого конца паз 5 х 70 мм, в котором ходит шпонка.

Шпиндель с подшипником одевается во втулку (пиноль) диаметром 28 мм с отверстием М10 для ввинчивания оси рычага.

Затем прессуется второй подшипник и фиксируется гайкой М12 х 1,25.

Эта конструкция будет ходить в корпусе, вверх — вниз.

Вставляем данную конструкцию в шпиндельную плиту.

Прикручиваем рычажный узел к шпиндельной плите двумя болтами М5.

Одеваем шкив на втулку.

Сверху прижимается пружинами — какими нашел, одной было мало, пришлось собирать из двух с соединителем.

Установил ремень, но потом заменил его на резиновый пасик (на фото не показан), примерно 170 мм в диаметре. В результате, шпиндель стал раскручиваться на всех скоростях свободно, в отличие от ремня.

Дополнительно сделал площадку для сверления различных деталек под нужным углом.

Автор самоделки: Сергей.

Популярные самоделки на нашем сайте

Сверлильный станок своими руками: фото и описание

Сверлильный станок своими руками: фото и описание самоделки

Печь на отработке своими руками: подробные фото и…

Ленточная пила своими руками: подробные размеры,…

Сверлильный станок из дрели: фото и описание самоделки

Простой сверлильный станок из дрели своими руками (42 фото)

Гибочный станок своими руками: фото и описание изготовления

Токарный станок по дереву своими руками (20…

Будка для собаки своими руками: подробные чертежи, фото

Самодельный сверлильный станок: подробное описание…

Сверлильный станок своими руками

Сверлильный станок своими руками

Источник

Сверлильные станки с большим поворотом | Дерево

Определения: Поворот описывает максимальную ширину заготовки, которую вы можете просверлить до центра, поэтому сверлильный станок с 18-дюймовым поворотом измеряет 9 дюймов от своей стойки до центра патрона.

Сверлильный станок входит в пятерку лучших станков, которыми должен владеть каждый столяр. (Другие — настольная пила, ленточная пила, рейсмусовый станок и фуганок.) Наклонный стол сверлильного станка — это больше, чем прославленная электрическая дрель, он позволяет сверлить отверстия под точными углами и идеально выровненными рядами на повторяемой глубине для изготовления пазов. , и более. И эти машины обеспечивают достаточный крутящий момент, чтобы безопасно заворачивать долота, слишком большие для ручной дрели, такие как большое долото Форстнера.

Сверлильные станки классифицируются по мощности поворота, а станки с ходом 17–18 дюймов составляют самый популярный класс, а это означает, что одна из этих восьми моделей может быть единственным сверлильным станком, который вам когда-либо понадобится. В этом классе мы протестировали их лицом к лицу в магазине журнала WOOD ®. Вот что мы обнаружили:

Крутящий момент важнее, чем мощность

Определения: Патрон вращается набором ремней и шкивов, приводимых в движение двигателем.

0006 пиноль содержит шпиндель и перемещает его вверх и вниз. Длина хода сверлильного станка q представляет собой величину вертикального перемещения патрона.

Чтобы проверить крутящий момент каждой машины, мы просверлили отверстия в твердом клене сверлом Форстнера все большего размера. Большинство сверлильных станков в нашем тесте используют систему ремня и шкива для привода шпинделя, а в моделях с ременным приводом большая мощность не обязательно приводит к большему крутящему моменту. На практике максимальный крутящий момент достигается в точке остановки, когда сила, необходимая для поворота долота, превышает сцепление ремней со шкивами, и долото останавливается.

Многофункциональный контроллер Nova Voyager предлагает десятки настроек и регулировок, включая выбор скорости бита для вас на основе ваших ответов на его вопросы о типе бита, размере, материале и т. д.

семь машин с ременным приводом, причем Powermatic PM2800B превосходит другие ременные приводы, приводя в действие 3-дюймовое долото Форстнера без остановки, а Delta 18-900L вращает долото того же размера, но требует более легкого прикосновения, чтобы избежать остановки. В отличие от этого, Jet JDP-17 заглох при использовании 2-дюймового Fortsner.

В отличие от этого, Jet JDP-17 заглох при использовании 2-дюймового Fortsner.

Вместо приводных ремней в Nova Voyager используется установка с прямым приводом от двигателя к шпинделю, которую нам не удалось остановить. Когда контроллер мотора обнаруживал сильное тяговое усилие, он просто подавал дополнительный крутящий момент для поддержания скорости резания.

Изменение скорости: чем проще, тем лучше

Загрузите бесплатную таблицу рекомендуемых скоростей для всех типов сверл.

В идеале следует менять скорость сверления в зависимости от типа и размера долота. Но мы виноваты в том, что не делаем этого каждый раз, потому что почти всегда сложно переставить ремни на шкивах. К счастью, две испытательные модели — обе с бесступенчатой регулировкой скорости для всего диапазона скоростей — не требуют замены ремня. На Nova вы просто устанавливаете скорость передачи с помощью электронной панели управления, показанной на рис. 9.0013 выше ; с Powermatic вы поворачиваете рукоятку, чтобы отрегулировать скорость, как показано на цифровом индикаторе. Rikon 30-217 также имеет переменную скорость, но в двух диапазонах (200–700 и 600–2200 об/мин), так что вам придется переставлять приводной ремень, чтобы изменить диапазоны, что нам показалось несколько затруднительным. Из многоскоростных моделей модель Delta, обозначенная под , упрощает изменение положения ремня. Delta, Jet и Rikon 30-230 имеют 16 скоростей. Grizzly G7947 и Shop Fox W1680 имеют 12 скоростей с большими промежутками между скоростями.

Rikon 30-217 также имеет переменную скорость, но в двух диапазонах (200–700 и 600–2200 об/мин), так что вам придется переставлять приводной ремень, чтобы изменить диапазоны, что нам показалось несколько затруднительным. Из многоскоростных моделей модель Delta, обозначенная под , упрощает изменение положения ремня. Delta, Jet и Rikon 30-230 имеют 16 скоростей. Grizzly G7947 и Shop Fox W1680 имеют 12 скоростей с большими промежутками между скоростями.

DB_1905.jpg

Чтобы изменить скорость на Delta, вы ослабляете натяжение ремня с помощью кулачкового рычага, быстро освобождая ремни, чтобы вы могли легко изменить их положение на шкивах.

DB_1903.jpg

В Shop Fox (и некоторых других) мотор вручную скользит горизонтально, добавляя или ослабляя натяжение. Но из-за того, что у него так мало хода и ручка такая короткая, ремни все еще были несколько натянуты.

DB_1917. jpg

jpg

Многофункциональный контроллер Nova Voyager предлагает десятки настроек и регулировок, включая выбор скорости бита для вас на основе ваших ответов на его вопросы о типе бита, размере, материале и т. д.

Ключ к быстрозажимному патрону

Все эти станки поставляются с патроном с ключом, в который можно установить любую насадку с хвостовиком до 5 ⁄ 8 “. В ходе наших испытаний каждый патрон надежно удерживал насадки без проскальзывания , и легко освободил их с помощью ключа для патрона. Наш любимый ключ для патрона на Delta имеет рукоятку длиной около 4 дюймов с подушечкой для большого пальца для лучшего рычага и подпружиненный самовыталкивающий механизм для предотвращения случайного оставления его в патрон. Мы также предпочитаем иметь хранилище ключей на машине для легкого доступа и во избежание его потери.

Точность достигается за счет точного размещения

Чтобы отверстие проходило там, где вам нужно, Delta и Powermatic используют микрорегулируемые перекрестные лазеры, которые показывают центр сверла и легко калибруются, а также светодиодные фонари, которые можно позиционировать по мере необходимости. У Jet также есть лазеры, которые хорошо работают при калибровке, но мы обнаружили, что этот процесс сложен. У остальных либо недостаточно встроенного рабочего освещения, либо его нет вообще.

У Jet также есть лазеры, которые хорошо работают при калибровке, но мы обнаружили, что этот процесс сложен. У остальных либо недостаточно встроенного рабочего освещения, либо его нет вообще.

Срочные новости: Плотникам нужны хорошие столы

Соберите свой собственный стол для сверлильного станка по нашим чертежам.

Удобный стол для деревообработки облегчает жизнь, когда вам нужно закрепить заготовку, прикрепить упор или прижим. Большой стол Delta, показанный над , является нашим фаворитом, с большой поверхностью, дополнительными каналами, большой сменной центральной вставкой и возможностью наклона вперед и в сторону. Столы Jet и Powermatic также получают высокие оценки за сходные характеристики, за исключением наклона вперед.

Узнайте больше о том, как использовать и максимально эффективно использовать свой сверлильный станок.

Столы других моделей кажутся более подходящими для металлообработки, либо с глубокими желобами по периметру (для сбора охлаждающей жидкости), либо с фрезерованными пазами, слишком широкими для большинства Т-образных болтов и крепежа для деревообрабатывающих принадлежностей.

DB_1906.jpg

Стол Delta является лучшим среди испытуемых машин, с прорезями для крепления аксессуаров, удобным зажимом по периметру и сменной вставкой.

ДБ_1909.jpg

Рукоятка Powermatic с регулировкой высоты отклоняется от стола, что значительно снижает риск царапания суставов пальцев о стол при повороте рукоятки. что нам было трудно прикрепить аксессуары или даже стол послепродажного обслуживания.

Если он не останавливается немного, это не ограничитель глубины

Сверление на заданную глубину без беспокойства о пересверливании доказывает одну из лучших функций сверлильного станка. Мы проверили надежность ограничителей глубины каждой машины, просверлив 100 отверстий в 3 ⁄ 4 ” МДФ, затем измерить глубину каждого отверстия штангенциркулем. Лучше всего показали себя Delta и Powermatic, разница в глубине отверстий не превышает 0,005 дюйма. Grizzly, Jet, Nova, Rikon 30-217 и Shop Fox были в пределах 0,020 дюйма в пределах приемлемого значения. Однако ограничитель глубины втулки с подачей пиноли на Rikon 30-230 неоднократно проскальзывал, сверля глубже уже после всего 10– 15 отверстий Необходимо регулярно проверять и переустанавливать

Grizzly, Jet, Nova, Rikon 30-217 и Shop Fox были в пределах 0,020 дюйма в пределах приемлемого значения. Однако ограничитель глубины втулки с подачей пиноли на Rikon 30-230 неоднократно проскальзывал, сверля глубже уже после всего 10– 15 отверстий Необходимо регулярно проверять и переустанавливать

DB_1914.jpg

Чтобы использовать ограничитель глубины, устанавливаемый на ступице, вы устанавливаете сверло на поверхность заготовки, а затем поворачиваете ограничитель, чтобы он соответствовал глубине желаемого отверстия.

DB_1904.jpg

Дельта имеет два ограничителя глубины: ограничитель ступицы и резьбовой стержень с двумя быстрорегулируемыми гайками, которые позволяют интуитивно устанавливать глубину в зависимости от хода пиноли.

Вложите свои деньги в эти буровые установки

Powermatic PM2800B и Delta 18-900L заслужили высокие оценки во всех областях производительности и производительности, поэтому они разделили награды Top Tool за этот тест. Нам понравилась функция непрерывной переменной скорости Powermatic, но если вы цените стол, более удобный для деревообработки (и на 300 долларов больше в кармане), выбирайте Delta.

Нам понравилась функция непрерывной переменной скорости Powermatic, но если вы цените стол, более удобный для деревообработки (и на 300 долларов больше в кармане), выбирайте Delta.

Подробная информация о тестируемых моделях. без переменной скорости, вы можете легко и быстро установить скорость, необходимую для каждого приложения.

▲ Его самовыталкивающийся ключ патрона был нашим фаворитом в тестовой группе и хранится на станке. Гаечный ключ для наклона стола и инструмент для выбивания сверл (используемый для извлечения патрона, если это необходимо) также хранятся на станке.

▲ Микрорегулируемые лазеры и светодиодный фонарь с гибкой шейкой повышают точность сверления.

▲ Быстро регулируемая рифленая рукоятка на резьбовом стержне обеспечивает отличный и надежный ограничитель глубины. Этот станок также позволяет вам устанавливать упор на глубину отверстия, а не просто на ход пиноли, что является удобной функцией.

▲ Его 6 1 ⁄ 8 “максимальный ход пиноли для самых длинных стяжек в тесте.

▲ Большой стол этого устройства лучше всего подходит для деревообработки, с Т-образными пазами для аксессуаров; широкая, тонкая зажимная кромка; полный угол 180°. наклон влево и вправо и наклон вперед на 45°, а также сменную центральную вставку из МДФ.0132 ▲ Гарантия 5 лет.

Powermatic PM2800B, $1,600

B_1901_L.jpg

800-274-6848, powermatic.com

High Points

скорость на выбор 0, 3052 скорость 0; рукоятка и светодиодный дисплей упрощают эту работу. Самый высокий крутящий момент среди агрегатов с ременным приводом.

▲ Два светодиодных фонаря и микрорегулируемые лазеры обеспечивают точную установку бит.

▲ Его 6 1 ⁄ 8 ” стяжки с пинольным ходом самые длинные в тесте. И это единственная машина, которая позволяет менять местами рукоятки подачи пиноли на левую сторону.

▲ Стол оказался идеальным для деревообработки, с Т-образными пазами, упором с упор, широкий прижимной обод и сменная центральная вставка Кривошип, расположенный под углом к столу, оказывается самым простым в использовании для подъема и опускания стола

▲ На него предоставляется 5-летняя гарантия

Нижние точки

▼ система ремня и шкива с регулируемой скоростью издает постоянный лязгающий шум. 0132 Дополнительные баллы

0132 Дополнительные баллы

■ Нам нравится подпружиненный патрон, но он не хранится на станке.

■ Ограничитель глубины прост в использовании и надежен, но подпружиненная гайка иногда зацепляется за канавку шкалы на резьбовом стержне, что затрудняет микрорегулировку.

■ Стол наклоняется влево и вправо, но ключ на 24 мм, необходимый для стопорной гайки, не входит в комплект.

Grizzly G7947, $650

DB_1896_L.jpg

800-523-4777, grizzly.com

Высокие точки

▲ 4 3 ⁄ 4 “Стало зажигания обеспечивает большую досягаемость для общих буровых тас. Чугунный стол для тяжелых условий эксплуатации имеет прорези шириной ¾ дюйма, которые трудно использовать с аксессуарами, глубокий желоб по периметру и мало места под ним для размещения зажимов.

▼ Ключ патрона использовать сложнее, чем другие, и он не хранится на станке.

▼ Мы обнаружили, что пластиковый защитный кожух патрона доставляет больше неудобств, чем пользы.

▼ Лампа накаливания, расположенная в основном внутри корпуса сверлильного станка, обеспечивает только базовое освещение, которое легко затемняется во время использования.

Дополнительные баллы

■ Для его 1 1 ⁄ 2 л.с. требуется 20-амперная 110-вольтовая розетка. Он обеспечивает достаточный крутящий момент, но 12-ступенчатой системе не хватает опции в широком диапазоне между 640 и 1220 об/мин.

■ Ограничитель глубины с двумя гайками и резьбовым стержнем оказался надежным, но ключи на 18 мм, необходимые для затяжки гаек, не входят в комплект поставки машины.

Jet JDP-17, $1,000

DB_1899_L.jpg

800-274-6848, jettools.com

High Points

для принадлежностей и достаточно места для зажима вокруг обода. Кроме того, это единственная машина с замком стола на той же стороне, что и рукоятка высоты, что очень удобно.

Кроме того, это единственная машина с замком стола на той же стороне, что и рукоятка высоты, что очень удобно.

▲ Он имеет респектабельный 5 1 ⁄ 8 “ход пиноли и хорошие рукоятки подачи пиноли.

▲ Таблица скоростей, напечатанная на внутреннем кожухе машины, оказалась лучшей среди всех тестовых моделей.

▲ Удобный в использовании ключ для патрона хранится на станке.

▲ Гарантия 5 лет.

Низкие наконечники

▼ Не имея возможности натянуть ремни в достаточной степени, кроме давления руки, они слишком легко проскальзывают на шкивах, что ограничивает нас сверлением долотами диаметром не более 2 дюймов, а для этого требуется мягкое прикосновение.

Больше очков

■ Светодиодный рабочий фонарь и лазеры облегчают точное сверление, но мы обнаружили, что лазеры неудобны в настройке, и для этого понадобились пассатижи.0132 ■ Несмотря на то, что ограничитель глубины в виде ступицы оказался надежным, его установка без обращения каждый раз к руководству пользователя оказалась сложной и утомительной.

Nova Voyager 58000, $1550

DB_1897_L.jpg

727-954-3433, teknatool.com и опций (и цифрового считывания), чем мы думали, что нам когда-либо понадобится, но теперь это удобно.

▲ Двигатель с прямым приводом развивает больший крутящий момент, чем любой сверлильный станок с ременным приводом. Двигатель чувствует нагрузку и при необходимости увеличивает мощность. Мы не могли его заглушить.

▲ Ход пиноли 6 дюймов и диапазон регулируемой скорости от 50 до 5 500 об/мин упрощают выполнение практически любой задачи по сверлению.

▲ С тяжелой чугунной станиной размером 18×23 дюйма этот станок оказался самым устойчивым из тестовой группы.

▲ Предоставляется 5-летняя гарантия; на двигатель и контроллер предоставляется 2-летняя гарантия. Обновления программного обеспечения можно загрузить в контроллер через порт на машине.

Нижние наконечники

▼ Шпиндель вращается так свободно, что замена насадок может вызвать затруднения. Вы можете активировать электронную блокировку шпинделя, но для этого потребуется несколько шагов на панели управления.

Вы можете активировать электронную блокировку шпинделя, но для этого потребуется несколько шагов на панели управления.

▼ Прорези 3 ⁄ ⁄ 4 дюймов на столе непрактичны для крепления принадлежностей, а толстый край стола и косынки затрудняют зажим заготовки. размещение бит

Дополнительные баллы

■ Мы обнаружили, что механический ограничитель глубины более надежен и легче настраивается, чем электронный.

■ Ключ для патрона подходит свободнее, чем другие, но им удобно пользоваться. Он не хранится на машине. (Входящий в комплект ключ с фиксатором стола хранится на станке.)

Rikon 30-217, 1050 долларов США

DB_1900_L.jpg

877-884-5167, rikontools.com

High Points с переменным диапазоном скоростей, эта модель позволяет вам установить точную скорость, необходимую для каждого приложения.

▲ Имеет 6 1 ⁄ 16 дюймов ход пиноли.

▲ Гарантия 5 лет. “, без возможности увеличения натяжения ремня. Смена ремня между двумя диапазонами может быть затруднена.

▼ Этот станок просверливал отверстия различной глубины на целых 1 ⁄ 32 дюймов, но это не было прогрессирующим проскальзыванием. Мы не смогли точно определить проблему.

Дополнительные баллы

■ При изменении скорости цифровое считывание скорости отстает на несколько секунд.

■ Ключ патрона не является самовыталкивающимся, но имеет подушечку для большого пальца и хранится на станке.

■ Нам нравится наличие светодиода на гибкой шейке, но хотелось бы, чтобы этот свет был ярче.

■ Тонкий бортик стола облегчает зажим заготовок, но нет Т-образных пазов для крепления упора или принадлежностей; сквозные прорези подходят для этого, но требуют более длинных и больших болтов. Ключ для настольного замка входит в комплект, но не хранится на машине.

Ключ для настольного замка входит в комплект, но не хранится на машине.

Rikon 30-230, $680

DB_1898_L.jpg

High Points

▲ Если вы планируете сверлить в основном отверстия диаметром менее 2 дюймов, этот недорогой станок подойдет вам. 5-летняя гарантия.

Низкие точки

▼ Учитывая самую маленькую базу (11×19 дюймов) в тестовой группе, эту машину необходимо прикрепить болтами к полу или к большей базе для повышения устойчивости.

▼ Ограничитель глубины втулки пиноли постепенно проскальзывал в наших тестах; нам приходилось проверять его и сбрасывать через каждые 10–15 лунок.

▼ Мы обнаружили, что пазы стола 5 ⁄ 8 дюймов непрактичны для крепления принадлежностей, а неровное дно стола затрудняет зажим заготовки.

▼ Лампа накаливания, расположенная в основном внутри корпуса сверлильного станка, обеспечивает только основное освещение, легко затемняется во время использования.

Другие точки

■ Имеется хороший выбор из 16 скоростей, но ремни легко проскальзывают при сверлении сверлом 2 дюйма или больше.

■ Его 3 ⁄ 16 ” Ход пиноли достаточен для большинства работ, но самый короткий в тесте. Для сверления более глубоких отверстий необходимо поднять стол.

■ Ключ патрона не является самовыталкивающимся, но не

■ Стол наклоняется влево и вправо, но ключ на 24 мм, необходимый для стопорной гайки, не входит в комплект

Магазин Fox W1680, $758

DB_1902_L.jpg

800 -840-8420, www.woodstockint.com

Высокие точки

▲ Имеет два ограничителя глубины: традиционный резьбовой стержень и стопор со стопорной ступицей. Оба оказались надежными, но суетливыми в настройке.

Низкие наконечники

▼ Система привода затрудняет изменение скорости и обеспечение надлежащего натяжения ремня, что приводит к недостатку крутящего момента при сверлении долотами диаметром более 1 1 ⁄ 2 дюймов.

▼ Его 14 Таблица “-диаметров заставляет нас желать более удобных для деревообработки размеров и функций.

▼ Имея на выбор всего 12 скоростей, хотелось бы, чтобы скорость была в промежутке между 540 и 9.80 об/мин.

▼ Ключ патрона использовать сложнее, чем другие, и он не хранится на станке.

▼ Мы обнаружили, что пластиковый защитный кожух патрона доставляет больше неудобств, чем пользы.

▼ Лампа накаливания, расположенная в основном внутри корпуса сверлильного станка, обеспечивает только базовое освещение, которое легко затемняется во время использования.

Дополнительные баллы

■ Его 3 1 ⁄ 4 “Ход пиноли достаточен для большинства работ, но является вторым по величине среди испытуемых. Вам потребуется поднять стол, чтобы просверлить более глубокие отверстия.

Джонс об ограничителе глубины на сверлильном станке

Джонс об ограничителе глубины на сверлильном станке Часть

коллекция «Делаем вещи» Авторское право © 2021. Это произведение может быть передано или сохранено в электронном виде на любом компьютер, подключенный к Интернету или всемирной паутине, если это уведомление включено в копию. Физические лица могут изготавливать единичные экземпляры для собственного использования. Все остальные права защищены. |

Содержимое

- Деталь

- Трепанация отверстия

- Снаружи отверстия

- Резка и чистовая обработка

Деталь

Пока я счищал ржавчину, я обнаружил, что пластик

Кронштейн, удерживающий ограничитель глубины к пиноли, был сломан. Вы можете увидеть

оригинал сидит на столе сверлильного станка на соседней фотографии.

Пока я счищал ржавчину, я обнаружил, что пластик

Кронштейн, удерживающий ограничитель глубины к пиноли, был сломан. Вы можете увидеть

оригинал сидит на столе сверлильного станка на соседней фотографии.Пластиковые скобы ограничителя глубины на этих недорогих сверлильных станках кажутся общая точка отказа. Несколько человек написали свои подходы на их замену:

- Остроносые сапоги сделал из полиэтилена.

- А Владелец 3D-принтера опубликовал планы «распечатай свои собственные».

Я даже нашел 3D-печатную замену пластика на eBay за 14 долларов, но не нашел. хочу пластик, поэтому я решил сделать один из стали, отчасти потому, что я хотел опыт обучения. На фото можно см., сломанный оригинал сидит на эскизе детали, которую я планировал сделать.

Большое различие между оригиналом и заменой заключается в расположении

прорезь и зажимной винт, удерживающий скобу на пиноли. Оригинал

имел прорезь и винт сзади, а в плане я сдвинул их на 90 градусов,

объединение зажимного оборудования с рычагом, который выходит, чтобы удерживать глубину

остановка.

В окончательной конструкции, показанной прикрепленной к пиноли сверлильного станка, я повернул надрежьте немного больше, чтобы уменьшить общее количество металла в кронштейне, и многое другое важно, чтобы уменьшить размер жесткой части кольца, зажимающего кронштейн к пиноли.

Моим источником стали был спасенный кусок 4-дюймового горячекатаного стального уголка с толщина паутины 5/16″ (8 мм). Я отрезал кусок с помощью Sawzall и принялся за работу. (Материал изъят из дома постройки 1947-48 гг., так что это, вероятно, конструкционная сталь A7 (пересмотренная в 1936 году), в то время как современный структурный стандарт A36 был введен в 1960 году и заменить A7 в 1965 году.)

Трепанация отверстия

Первым делом нужно было вырезать отверстие в пластине, чтобы подошло плечо внизу.

пиноли сверлильного станка. Я начал с того, что зажал штангенциркуль

плотно к плечу, а затем зафиксировать его в этом размере с помощью блокировки

винт. Суть была не в том, чтобы провести численное измерение, а в том, чтобы оставить

суппорт заблокирован в этом размере. Когда я читал штангенциркуль,

это было действительно странное значение в дюймах, но почти ровно 4 см.

Когда я читал штангенциркуль,

это было действительно странное значение в дюймах, но почти ровно 4 см.

Для маховой планки нужен квадратный инструмент 3/16 дюйма, поэтому я заземлил свой инструмент для трепанации.

из предварительно закаленной и отпущенной инструментальной заготовки из быстрорежущей стали диаметром 3/16 дюйма. Я начал

затачивая его так, как вы затачиваете отрезной инструмент, уменьшая его примерно до 1/16 дюйма.

толстый на глубину чуть больше толщины пластины, которую я хотел трепанировать.

Я начал

затачивая его так, как вы затачиваете отрезной инструмент, уменьшая его примерно до 1/16 дюйма.

толстый на глубину чуть больше толщины пластины, которую я хотел трепанировать.

Затем я установил инструмент на маховик и отрегулировал радиус так, чтобы, когда я поставил штангенциркуль на станину станка и повернул инструмент по полукругу, палец инструмента только что коснулся обеих губок суппорта, не двигая суппорт вообще. После того, как радиус был отрегулирован, я никогда не менял настройку пока трепанация не была хорошо начата. В то время можно было использовать канавка в заготовке для повторного выравнивания инструмента, что позволяет мне взять инструмент для повторной заточки, что мне приходилось делать несколько раз.

На втором и последнем этапе заточки инструмента требуется шлифовальный станок.

Я просто закрепил корпус своего инструмента дремелем на поперечном салазках, используя случайные

кусочки оборудования, которые жестко удерживали его на месте со шпинделем близко к

параллельно оси станка. Я использовал кусок дерева через станину токарного станка, чтобы

защитите его от песка, а затем приступайте к шлифовке как внутри, так и снаружи

поверхности фрезы, чтобы они были цилиндрическими и концентрическими с токарным станком

ось.

Я использовал кусок дерева через станину токарного станка, чтобы

защитите его от песка, а затем приступайте к шлифовке как внутри, так и снаружи

поверхности фрезы, чтобы они были цилиндрическими и концентрическими с токарным станком

ось.

Доска блокировала вращение махового руля, поэтому я просто схватился за дальний конец.

махового стержня и покачивал его вверх и вниз, пока я медленно продвигал шлифовальный станок для

каждый режущий проход, снимая по несколько тысячных за раз.

Одну вещь я заметил только после того, как начал шлифовать внутреннюю поверхность инструмент для трепанации заключается в том, что квадратное отверстие в конце моего махового стержня не строго перпендикулярно стержню. То, как я его установил, режущий конец инструмент был наклонен внутрь к оси токарного станка на несколько градусов. В результате цилиндрическая поверхность на внутренней стороне инструмента заканчивалась эллиптическую дугу вы можете увидеть на фото.

К тому времени, когда я перезаточил инструмент на полпути его использования, я

переточил инструмент настолько, что мне пришлось удлинить инструмент, заточив

плечо на моем настольном шлифовальном станке, а затем расширение цилиндрической части. Этот,

в сочетании с небольшим углом инструмента, вероятно, ослабил инструмент, но это

уцелел, чтобы прорезать на всю глубину.

На этом фото его не видно, но

на следующих фотографиях вы увидите, что винты служат для прижатия заготовки к двум

вертикальные стойки крепятся к Т-образным пазам на поперечных салазках.

На этом фото его не видно, но

на следующих фотографиях вы увидите, что винты служат для прижатия заготовки к двум

вертикальные стойки крепятся к Т-образным пазам на поперечных салазках.Чтобы центрировать все дело, я снял маховик с передней бабки токарного станка. и заменил его на центр, который я сделал, чтобы соответствовать конусу передней бабки. Когда центр был на месте, пластину было легко расположить так, чтобы кончик совместите центральную метку на пластине, а затем затяните все монтажные винты. Это должно было повториться, и это было. Обратите внимание, что я также затянул поперечные суппорты, чтобы заготовка не угрожала сместиться из стороны в сторону сторона.

Это нужно было повторять, потому что на полпути к трепанации отверстия,

Мне пришлось заново заточить свой инструмент, что потребовало удаления частично трепанированного

пустой, чтобы я мог установить инструмент dremel на инструментальную стойку.

После установки маховой планки, держащей инструмент для трепанации, я начал резать. Вещи

поначалу шло очень гладко. Инструмент немного болтался, но не слишком сильно, и

(вероятно, из-за дребезжания) стружка представляла собой довольно мелкую пыль. я

регулярно останавливался, чтобы добавить капли масла в круглую прорезь, и в результате

часть стружки прилипла к пластине сразу за пределами канавки.

Вещи

поначалу шло очень гладко. Инструмент немного болтался, но не слишком сильно, и

(вероятно, из-за дребезжания) стружка представляла собой довольно мелкую пыль. я

регулярно останавливался, чтобы добавить капли масла в круглую прорезь, и в результате

часть стружки прилипла к пластине сразу за пределами канавки.

Вещи стали липкими, в буквальном смысле, поскольку канавка стала такой же глубокой, как и была. широкий. Я предполагаю, что проблема заключалась в том, что частицы стружки застряли между инструмент и стенка паза, но что бы это ни было, инструмент остановится мгновенно, прилипая достаточно крепко, чтобы вы могли чувствовать сопротивление, когда вы попытался провернуть каретку токарного станка, чтобы сбросить давление. Если бы я сделал работу на гораздо большем токарном станке, я мог бы просто джемы, но на моем маленьком Тайге это было невозможно.

Я надеялся, что смогу просто поддерживать постоянное легкое давление на токарный станок.

каретка, чтобы разрез продвигался аккуратно, но я, как мог,

сделать стоит всего один-два оборота инструмента, прежде чем он заклинит. я размышляю

что поддержание постоянного потока смазочно-охлаждающей жидкости помогло бы,

как это возможно со многими обрабатывающими центрами, но у меня была масленка

с которым я мог дать шприц всякий раз, когда щель начинала высыхать.

я размышляю

что поддержание постоянного потока смазочно-охлаждающей жидкости помогло бы,

как это возможно со многими обрабатывающими центрами, но у меня была масленка

с которым я мог дать шприц всякий раз, когда щель начинала высыхать.

Прогресс был медленным, включая две остановки для повторной заточки инструмента, а затем я

заметил, что снаружи инструмент для трепанации изношен. Результат был

что он нарезал плавный конус снаружи канавки, в то время как

внутри оставался цилиндрическим. В этот момент я снял заготовку,

повторно установил инструмент дремель на поперечный суппорт и заземлил

спинка инструмента должна быть цилиндрической и достаточно длинной, чтобы компенсировать потерю материала

заточка.

Затем включите токарный станок и используйте

рукоятку каретки, чтобы каретка отскакивала от инструмента. Каждый отскок будет

сделать некоторую резку, в то время как ограничитель глубины ограничивал глубину резания и поддержки

выключение после каждого отскока позволит резаку очистить стружку. Однажды

слот был чистым до глубины, которую я установил, затем я снова установил ограничитель каретки, чтобы вырезать

прорезь на один лист бумаги глубже.

Затем включите токарный станок и используйте

рукоятку каретки, чтобы каретка отскакивала от инструмента. Каждый отскок будет

сделать некоторую резку, в то время как ограничитель глубины ограничивал глубину резания и поддержки

выключение после каждого отскока позволит резаку очистить стружку. Однажды

слот был чистым до глубины, которую я установил, затем я снова установил ограничитель каретки, чтобы вырезать

прорезь на один лист бумаги глубже. Я продолжал это до тех пор, пока не увидел легкую круглую тень на дальней стороне.

пластины, указывающей на то, что разрез был почти насквозь. В тот момент я

использовал серповидный ключ в качестве рычага, чтобы вытолкнуть круглую заглушку из отверстия.

Губки ключа были установлены намного шире, чем толщина стальной пластины.

для этого. Окончательная заточка инструмента ручным алмазом

напильником, ничего не снимая с токарного станка, поставьте его под небольшим углом

режущая кромка, поэтому внешняя часть была прорезана немного глубже, чем внутренняя. Что

Вот почему вилка выскочила с острым краем, прикрепленным к вилке, оставив

чистое отверстие в заготовке.

Что

Вот почему вилка выскочила с острым краем, прикрепленным к вилке, оставив

чистое отверстие в заготовке.

На этом фото и на следующем также показана задняя сторона установки. Два столба установлены на поперечных направляющих 1/2″ квадратный алюминий, просверленный 1/4″ по длине и прикручен болтами с Т-образной головкой 1/4-20 UNC. Концы стоек были обрезаны перпендикулярно сторонам, поэтому они хорошие вертикальные ссылки. Перекладина, которая прижимает рабочее место к стойкам, представляет собой горячекатаный стержень размером 1/2 дюйма на 1/8 дюйма. стальной стержень просверлен для винтов 1/4-20, которые крепят его к заготовке.

Позже, работая над другим проектом, я попытался использовать тот же инструмент,

площадка для трепанации, чтобы вырезать на лету грубо распиленную поверхность другого куска

вырезать из того же запаса. Что я обнаружил, так это то, что инструмент плохо

работа по нахлыстовой резке, потому что она упрочняла поверхность среза

заготовка. Закаленная кожа, которую он производил, была очень прочной, заметно

трудно пробить напильником и намного тверже металла под

Это.

Ищу советы по обработке конструкционной стали, есть много комментариев

что это «свободная обработка» и что инструменты из быстрорежущей стали плохо работают

в теме. Эти комментарии относятся, в частности, к стали A36, в то время как мой материал

вероятно, является более старым структурным стандартом A7. мне нужно больше узнать о

это. Подозреваю, что разный задний и передний углы на режущем инструменте

может иметь значение.

Я перевернул маховик так, чтобы отверстие в стержне удерживало инструмент в

небольшой внешний угол. (Как отмечалось ранее, инструмент для трепанации был

земле под небольшим углом внутрь.) Этот угол обеспечивает некоторое облегчение позади

точка резания моей расточной оправки.

(Как отмечалось ранее, инструмент для трепанации был

земле под небольшим углом внутрь.) Этот угол обеспечивает некоторое облегчение позади

точка резания моей расточной оправки.

Я использовал небольшой конус трепанированного отверстия, чтобы установить глубину резания для

каждый скучный проход. Для первого разреза я начал расточку с помощью расточной оправки.

просто касаясь стенки отверстия примерно на 2/3 пути. Для следующего

пройти, я отступил примерно на 2/5 пути.

Когда стружки было достаточно места, бурение пошло.

очень быстро, примерно 15 секунд за проход, с образованием длинной волокнистой стружки.

После каждого прохода я проверял внешними губками штангенциркуля, чтобы убедиться, что отверстие

был достаточно большим. Напомним, что я замерил штангенциркуль на размер

перо сверлильного станка. Я перестал сверлить, как только суппорт прошел через

отверстие.

сверлильный станок. Как видите, у меня получилась довольно плотная посадка. Это было сложно

чтобы запустить его на цилиндрический буртик на пиноли сверлильного станка, и

мягкий удар кулаком продвинул его достаточно далеко, чтобы он удержался на месте против

сила тяжести.

сверлильный станок. Как видите, у меня получилась довольно плотная посадка. Это было сложно

чтобы запустить его на цилиндрический буртик на пиноли сверлильного станка, и

мягкий удар кулаком продвинул его достаточно далеко, чтобы он удержался на месте против

сила тяжести. Снаружи отверстия

Отметив и отцентровав место для монтажного отверстия ограничителя глубины,

Я просверлил его, чтобы он подходил. Правильный размер оказался 1/4 дюйма. Я также просверлил отверстие 1/8 дюйма, где готовое изделие будет иметь внутреннюю часть.

угол. Оба отверстия были просверлены на сверлильном станке с зажатой пластиной.

к столу для прессы.

Я также просверлил отверстие 1/8 дюйма, где готовое изделие будет иметь внутреннюю часть.

угол. Оба отверстия были просверлены на сверлильном станке с зажатой пластиной.

к столу для прессы.

На этом фото показаны некоторые отделочные работы после ножовки. Верхний (наклонная) сторона пальца с монтажным отверстием отшлифована до начерченная линия, а снаружи примерно от 1 часа до 3 часов почти приземлился на линию.

Вся шлифовка производилась на грубом круге настольной шлифовальной машины с опорой. стол отрегулирован так, чтобы слегка вогнутый край был примерно симметричным, самая глубокая в центре и выступает одинаково вверх и вниз.

Следующим шагом была ручная шлифовка внешней стороны, чтобы сгладить небольшую впадину и

процесс удаляет грубую текстуру, сделанную шлифовальной машиной. Это было сделано

от руки в тисках, поэтому кромка не всегда идеально перпендикулярна

лицом, но весь внешний периметр не критичен.

Это было сделано

от руки в тисках, поэтому кромка не всегда идеально перпендикулярна

лицом, но весь внешний периметр не критичен.

Теоретически кронштейн будет работать с внешним краем, грубо отпиленным ножовкой.

размер, кроме одного. Имея зажимное кольцо в основном однородным в

толщина делает его более вероятным для равномерного зажима. Широкий разброс в

толщина оставила бы тонкие части, ведущие себя как шарниры между толстыми

частей, уменьшая площадь контакта и позволяя, потенциально, воздуху и

попадание влаги в пространство между пинолью и кронштейном. Равномерная толщина

с большей вероятностью приведет к плотной посадке.

Резка и чистовая обработка

Поскольку монтажное кольцо плотно прилегает к сверлильному станку

перо, я сделал очень узкий пропил, шириной всего в одно лезвие. я мог бы сложить

две пилы на моей оправке, чтобы сделать пропил в два раза шире. Чтобы сделать еще шире

разрез, я думаю, что я бы использовал два лезвия с прокладкой между ними.

Поскольку монтажное кольцо плотно прилегает к сверлильному станку

перо, я сделал очень узкий пропил, шириной всего в одно лезвие. я мог бы сложить

две пилы на моей оправке, чтобы сделать пропил в два раза шире. Чтобы сделать еще шире

разрез, я думаю, что я бы использовал два лезвия с прокладкой между ними.На фото показана моя установка с использованием вырезанного слизняка из моего приключения в трепанация в качестве опоры для получения нужной высоты с двумя прижимными болтами, один через отверстие для ограничителя глубины и один через отверстие для перо (со стержнем, перекрывающим это отверстие). Болты Болты с Т-образной головкой 1/4-20 UNC, и мне пришлось отвернуться одну из гаек на половину толщины, чтобы она могла очистить оправку продольной пилы.

Я читал в Интернете вопросы о том, подходят ли продольно-резательные пилы Harbour Freight.

любой хороший для резки стали. Мой ответ – да, основываясь на этом эксперименте,

они нормально режут. Я думаю, что те, кто сказал нет, запускали их на высоких оборотах. потому что на пилах написано «Макс. 13 000 об/мин». Это может быть

нормальная скорость вращения для резки липы или даже латуни, но чтобы резать сталь, работайте медленно.

потому что на пилах написано «Макс. 13 000 об/мин». Это может быть

нормальная скорость вращения для резки липы или даже латуни, но чтобы резать сталь, работайте медленно.

Я сделал разрез в стальной пластине толщиной 5/16 дюйма всего за один проход. пилы со скоростью около 525 об/мин, медленно продвигая пилу и удерживая лезвие во влажном состоянии. масло. Я начал с лезвия в отверстии, предназначенном для пера, и вырезал назад, переместив поперечный суппорт вперед.

На фото, если приглядеться, впереди видна куча очень мелкой стружки

лезвия, когда оно режет. Масло сделало эту кучу довольно стабильной, и ее просто

рос по мере продвижения разреза. Еще одна куча очень жирной стружки скопилась на

поперечное скольжение рядом с краем опорной пластины, соскобленной со сторон

лезвие, когда оно снова вошло в разрез снизу. Я ни разу не испытал

симптомы связывания.

На этом фото показана установка для продольной резки сверху после распиловки. Стороны

щели не выглядят параллельными, но, по крайней мере, частично это связано с небольшим

груды промасленной стружки по краю щели, особенно в дальней (вверху)

конец. Я не заметил, чтобы стороны разреза были непараллельными после

вытирая лишнее масло со всего.

Стороны

щели не выглядят параллельными, но, по крайней мере, частично это связано с небольшим

груды промасленной стружки по краю щели, особенно в дальней (вверху)

конец. Я не заметил, чтобы стороны разреза были непараллельными после

вытирая лишнее масло со всего.

Кстати о лишнем масле, на фото видно масло в Т-образном пазу над задний прижимной винт, и вы можете видеть масло на верхней части поперечного салазка внутри большое отверстие в заготовке. Это первая работа, которую я сделал на этом токарном станке. где я действительно мог бы использовать рекуперацию и циркуляцию смазочно-охлаждающей жидкости система.

Это немного трудно увидеть на этой картинке, кроме как умозаключением, но опорная втулка перекрывает Т-образный паз. Если это не так, два удерживайте болты будут опрокидывать всю сборку из горизонтального положения, поскольку они вдавил край опорной пластины в Т-образный паз.

Поскольку я изначально написал это, я использовал одно и то же лезвие пилы, чтобы сделать по крайней мере

еще десять резов в той же стальной ложе толщиной 5/16 дюйма (8 мм), оба разреза вокруг

снаружи прямоугольных заготовок и проделав несколько зажимных прорезей. Клинок

до сих пор не показывает признаков износа. Все мои порезы прошли через полный

толщина листа за один проход, и я не видел проблем с резом

блуждание по отрезкам длиной немного больше одного дюйма.

Клинок

до сих пор не показывает признаков износа. Все мои порезы прошли через полный

толщина листа за один проход, и я не видел проблем с резом

блуждание по отрезкам длиной немного больше одного дюйма.

Одно изменение, которое я внес, заключается в том, что я делаю большую часть стрижки с подъемом. Этот экономит масло (тем самым уменьшая беспорядок). Почему? Потому что с входом лезвия разрез сверху, заготовка соскребает масло с лезвия и удерживает его в лужа сверху, где он может легко рециркулировать. Напротив, нормальный (не восхождение) разрез создает масляную лужу на нижней стороне заготовки, где большая часть масла стекает на поперечные салазки и каретку.

С восходящими резами (независимо от того, пилит ли он, нахлыстом или фрезерует) вы

нужно избегать всех люфтов! На маленьком токарном станке, таком как мой Тайг, я делаю это

используя давление пальца на поперечное скольжение. На самом деле не имеет значения,

вы нажимаете против направления движения или по направлению движения,

до тех пор, пока вы не позволяете пиле всасывать заготовку в лезвие. Если

вы позволяете, пила мгновенно останавливается, заедает, тот же симптом, что и у вас.

если вы кормите слишком быстро. Это может привести к поломке лезвия, хотя у меня

несколько застреваний пилы без каких-либо болезненных последствий.

Если

вы позволяете, пила мгновенно останавливается, заедает, тот же симптом, что и у вас.

если вы кормите слишком быстро. Это может привести к поломке лезвия, хотя у меня

несколько застреваний пилы без каких-либо болезненных последствий.

Перед тем, как разрезать, я просверлил отверстие для прижимного винта 8-32 с помощью отверстие до запланированной плоскости щели, а затем постучал по оставшаяся часть отверстия выходит за пределы глубины зажимного винта.

После разрезания я отрезал лишнюю длину прижимного пальца с помощью

ручной ножовкой, используя кусок стального листа в щели, чтобы предотвратить себя

от повреждения другой стороны щели.

0006 пиноль содержит шпиндель и перемещает его вверх и вниз. Длина хода сверлильного станка q представляет собой величину вертикального перемещения патрона.

0006 пиноль содержит шпиндель и перемещает его вверх и вниз. Длина хода сверлильного станка q представляет собой величину вертикального перемещения патрона. Джонс

Джонс