Питтинговая коррозия это: Питтинг – суть процесса, методы борьбы с питтинговой коррозией стали

alexxlab | 24.03.2023 | 0 | Разное

Питтинговая коррозия – что это? Распространение, особенности и методы защиты

Виды коррозии достаточно обширны и разнообразны, у каждого свои причины и последствия. Одним из распространенных проявлений коррозии является питтинговая коррозия или, как ее еще называют, точечная коррозия.

Коррозийному разрушению подвергаются практически все металлы, какие-то более восприимчивы, а какие-то нет. Сегодня в мире существуют технологии, которые помогают замедлить процессы разрушения, происходящие с элементами, но не избавить от них полностью.

Питтинговая коррозия – это непредсказуемый и наиболее опасный вид процессов коррозийного разрушения.

Особенности питтинговой коррозии

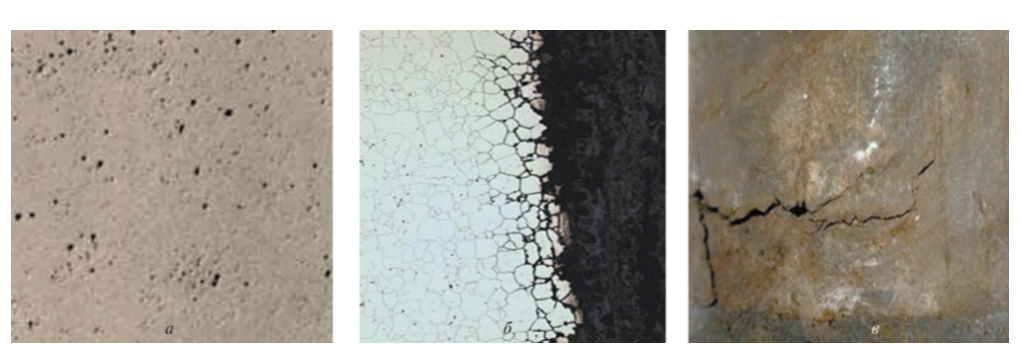

Внешнее проявление точечной коррозии – это точечные язвы буро-рыжего цвета.

Отличительными чертами данного вида разрушения является то, что она возникает и распространяется в верхних слоях элемента, поражает участки ранее полученных дефектов, также питтинг обычно распространяется в слоях верхнего антикоррозийного покрытия.

Точечной коррозии металла подвергаются в большей степени пассивные металлы, к которым относится: медь, сурьма, ртуть, платина, также часто питтинг наблюдается на алюминии, никеле, цинке. Поэтому все изделия из данных материалов подвержены такому виду разрушения (микросхемы, агрегаты, сплавы этих металлов и др.).

Факторы, влияющие на образование питтинга на поверхности металлических материалов:

- Перепады температур или постоянное действие повышенных температур.

- Плохо обработанная поверхность (шероховатости, потертости, рыхлости и т.д.).

- Действие кислотных сред.

- Действие веществ с примесями соли.

Классификация точечных повреждений

По размеру бывают:

- Микропиттинги величиной до 0,1 мм;

- Обычные размером до 1 мм;

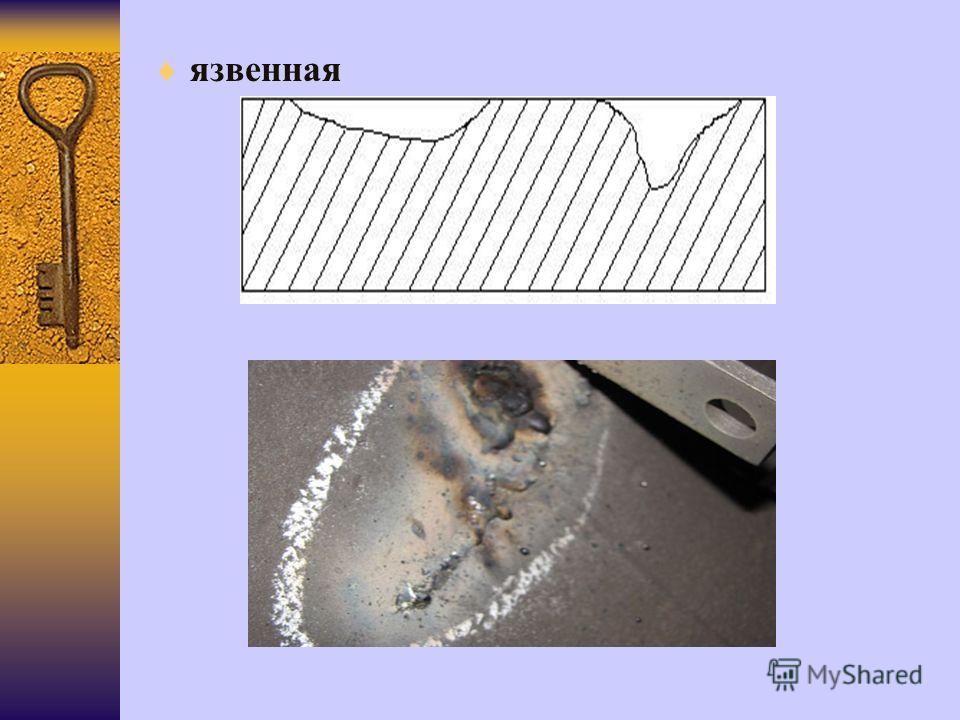

- Язвенный питтинг имеет размеры более 1 мм.

Также различают открытые, закрытые и поверхностные точечные язвы.

В открытом виде ржавые пятна хорошо просматриваются на поверхности материала, достаточно человеческого зрения. Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

Поверхностный питтинг встречается наиболее редко, разрушение происходит не вглубь или наружу элемента, а вширь, что способствует образованию не просто точек, а выбоин на поверхности элемента.

Питтинговая коррозия – причины образования

Интенсивное образование ржавчины происходит при контакте металлического изделия с солеными растворами и различными химически агрессивными средами.

Нужно понимать, что питтинговая коррозия это точечные язвы там, где происходило нарушение технологий производства, механические повреждения, приводящие к микроскопическим дефектам. Если сплав был произведен с нарушением технологии, то в нем могут быть инородные включения, поры, которые нарушают работу изделия.

Если сплав был произведен с нарушением технологии, то в нем могут быть инородные включения, поры, которые нарушают работу изделия.

Важной причиной появления питтингов можно назвать среду, в которой эксплуатируется материал. При частых динамических воздействиях, нарушается структурная целостность зерен металла, что приводит, к внутренним разрушениям и распространению коррозийных процессов.

Проявление точечных язв

Чтобы более полно понимать, что такое питтинговая коррозия, необходимо разобрать процесс ее появления и развития:

- Начальная стадия или зарождение – отмечалось выше, что питтинги образуются в местах ранее полученных дефектов в виде трещин, сколов, рыхлостей от удара и т.п. Также на поверхности металла существует естественная защитная пленка, от воздействия факторов окружающей среды, она может истончаться или пропадать вовсе, что содействует более быстрому процессу разрушения.

- Процесс роста – рост происходит вследствие электрохимических реакций и полного растворения защитной оксидной пленки.

- С момента зарождения коррозия в определенном месте развивается очень быстро, но со временем ее распространение замедляется и все больше углубляется внутрь материала элемента для полного разрушения металлической решетки.

Имеются случаи, когда питтинг не развивается, а наоборот происходит его замедление – процесс репассивации. Но это может произойти только на ранних этапах развития ржавчины.

Формы питтингового повреждения

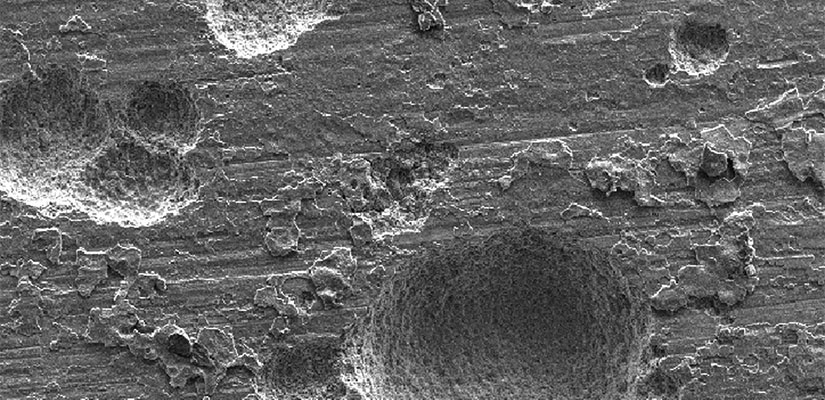

Если рассматривать питтинг более тщательно, то можно обратить внимание, что одни точки имеют правильную округлую форму, другие могут быть: многогранниками, объединенными многогранниками, пирамидальные, призматические. В некоторых многогранников наблюдается блестящее дно язвы.

Форма питинговой коррозии металлов будет напрямую зависеть от формы частиц кристаллической решетки, так как продукты разрушения повреждают именно кристаллическую решетку материала, и образуются пустоты.

По форме точечных язв на изделии, можно понять, из какого именно металла оно сделано.

Методы защиты металлов и сплавов от коррозии

Защита металлов и сплавов от питтинговой коррозии:

- Электрохимическая защита. Этот вид защиты часто применяется вместе с применением ингибиторов.

- Так как наиболее подвержены питтинговым образованиям пассивные сплавы, то наилучшим решением будет минимизировать их величину в составе сплавов или совсем заменить на другой, более устойчивый к разрушению материал.

Существуют вещества, введение которых в сплав, повышает его антикоррозийную стойкость (например, кремний и хром).

- Применение ингибиторов, которые в замкнутой системе подавляют или задерживают развитие разрушающих процессов, вследствие химических и физико-химических воздействий (вещества на сульфатной основе, щелочи, нитраты).

- Нанесения защитного антикоррозийного покрытия на предварительно очищенную и подготовленную поверхность элемента.

Важно понимать, что представленные методы борьбы с точечной коррозией металла возможны только на производстве или на начальном этапе создания сплава для конструкции или детали.

Таким образом, наличие питтингов не ставит крест на работоспособности конструкции, если они были замечены вовремя. Стоит всегда тщательно следить за состоянием изделий, включенных в работ, во время проводить технические обследования и не скупиться на качественную антикоррозийную защиту для металлов.

Питтинговая коррозия оборудования » Ремонт Строительство Интерьер

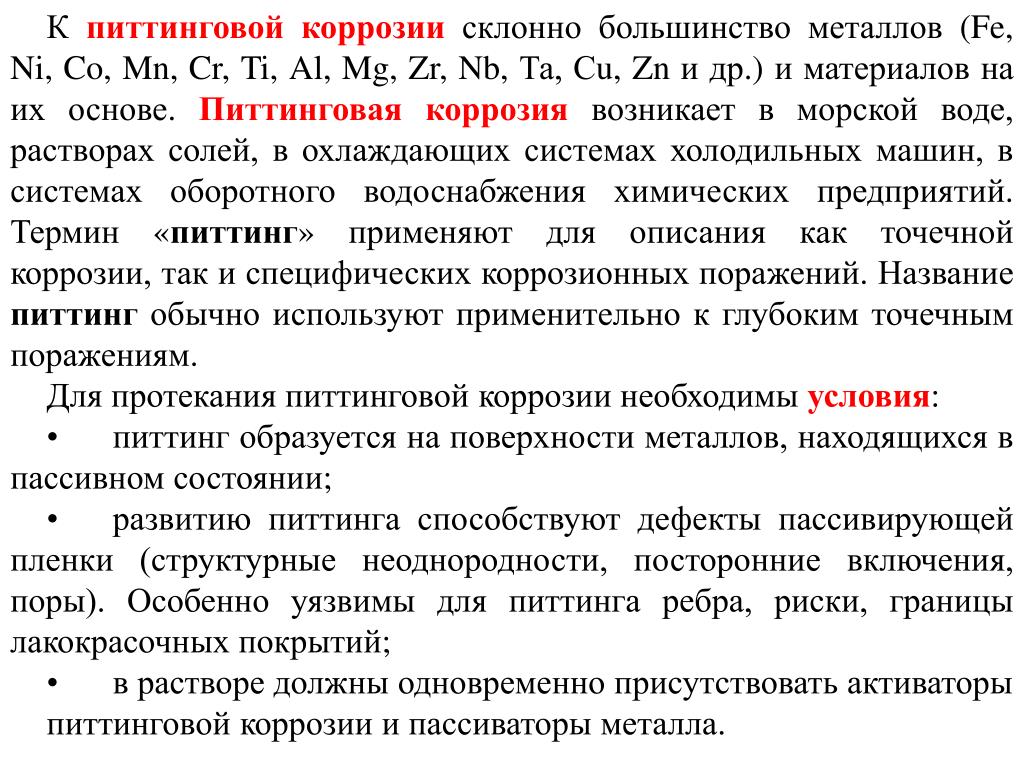

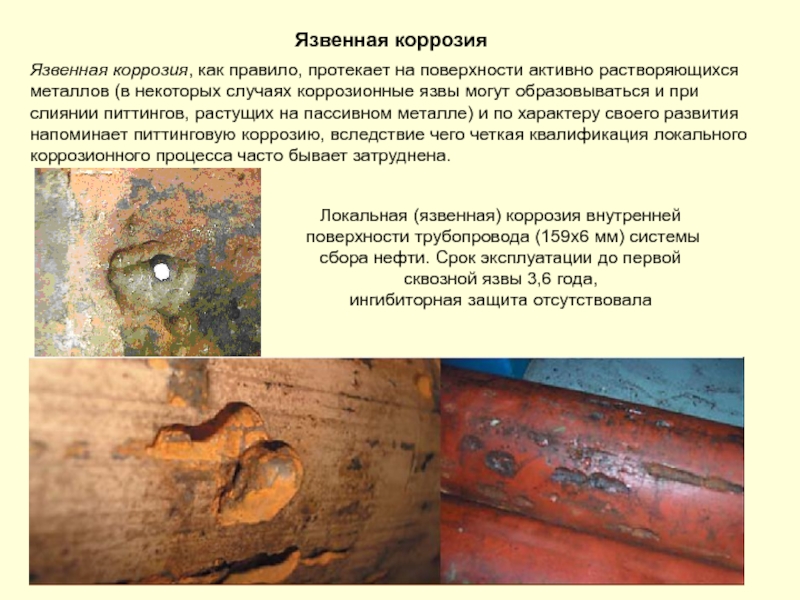

Питтинговая коррозия — вид локального разрушения металла, связанный с нарушением пассивного состояния на очень незначительной по площади поверхности металла. Развивается только на сталях, которые в условиях эксплуатации пассивны: стали аустенитного и аустенито-ферритного класса в нейтральных, слабокислых и слабощелочных средах или феррито-перлитные стали в щелочных средах.

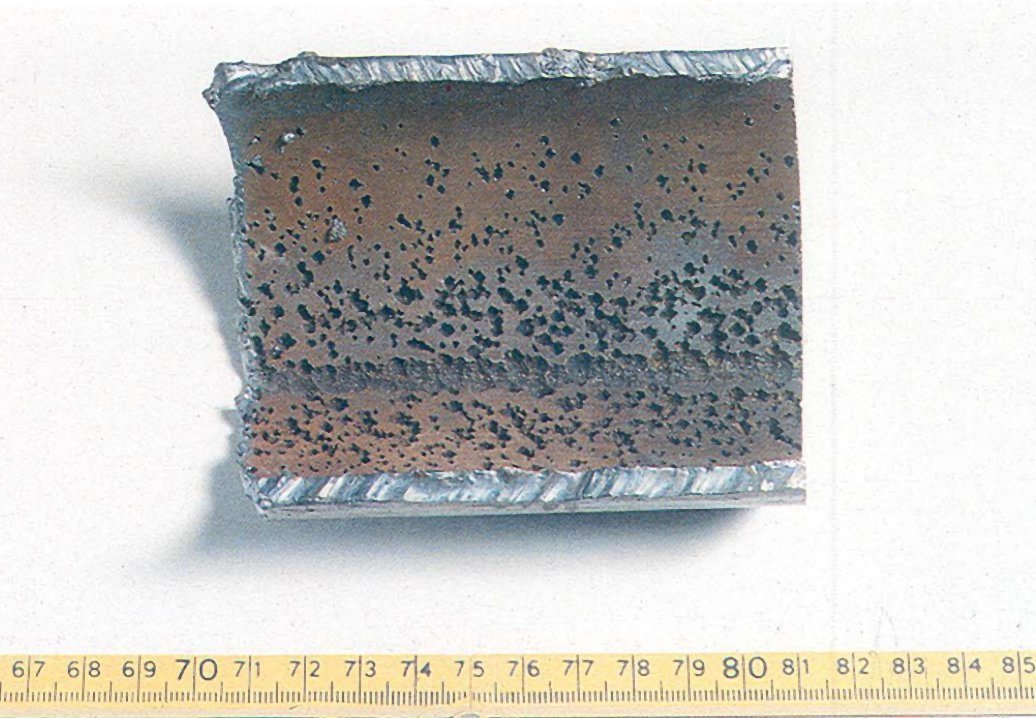

Питтинги — это небольшие по площади очень глубокие язвы. Они особенно опасны для тонких, толщиной 2 мм, теплообменных труб конденсационно-холодильного оборудования, поскольку, проникнув сквозь стенку трубки, питинги нарушают ее целостность, вызывая смешение сред трубного и межтрубного пространств. Необходимым условием протекания питтинговой коррозии является присутствие в среде окислителя (как правило, кислорода) и активатора, способствующего локальному разрушению пленки. При эксплуатации нефтезаводского оборудования активаторами чаще всего служат хлорид-ионы. Питтинги появляются на поверхности металла, находящегося в пассивном состоянии, после достижения им потенциала более положительного, чем потенциал питтингообразования. Это может произойти вследствие присутствия в среде окислителя.

Процесс питтингообразования условно можно разбить на три этапа: зарождение, начальный рост и стабильный рост питтинга. На стадии зарождения при потенциале положительнее потенциала питтингообразования на наиболее несовершенных участках пленки происходит ее локальное разрушение.

Поскольку площади оголенных анодных участков очень малы по сравнению с площадью пассивированной поверхности, питтинг растет вглубь.

Поскольку площади оголенных анодных участков очень малы по сравнению с площадью пассивированной поверхности, питтинг растет вглубь.Итак, роль кислорода в процессе питтингообразования сводится к смещению потенциала поверхности до значений потенциала питтингообразования, а хлорид-ионов — к активации вершины образующегося питтинга.

Вероятность появления питтингов определяется рядом факторов: природой стали, концентрацией хлорид-ионов в растворе, концентрацией кислорода, температурой, присутствием в среде сероводорода, наличием растягивающих нагрузок. Наименее устойчивы к питтинговой коррозии легко пассивирующиеся стали аустенитного класса типа 12X18h20T. Повышение температуры отрицательно сказывается на стойкости нержавеющих сталей к питтингообразованию: с повышением температуры потенциал питтингообразования смещается в область отрицательных значений. На рис. 3.11 приводится зависимость стойкости сталей различного класса к питтинговой коррозии от температуры и содержания хлорид-ионов в коррозионной среде.

Опыт работы ВНИИнефтемаша и ГосНИИхлорпроекта показывает, что на сталях типа 12Х18Н10Т и 08Х22Н6Т питтинги появляются, как правило, при температуре выше 50°C.

Повышение концентрации хлорид-ионов в среде также увеличивает опасность питтинговой коррозии. Предельно допустимая концентрация хлорид-ионов в рабочих средах аппаратуры зависит от температуры и наличия кислорода в среде. Считается, что при концентрации кислорода менее 0,01 ppm и содержании хлорид-ионов менее 10 ppm вообще нет условий для образования питтингов. Наличие растягивающих нагрузок повышает опасность питтингообразования: растягивающие нагрузки не дают пассивироваться вершине питтинга. В наибольшей степени подвержены питтинговой коррозии участки переменного смачивания из-за легкого доступа к поверхности кислорода. Появление в среде сероводорода снижает стойкость сталей к питтинговой коррозии, вероятно, потому, что делает более уязвимой оксидную пленку.

Как определить и удалить точечную коррозию

Коррозия — враг металлов всех видов. Этот разрушительный процесс заставляет металлические материалы постепенно ржаветь и разрушаться; и часто он атакует исподтишка, незаметный, пока не будет нанесен ущерб.

Этот разрушительный процесс заставляет металлические материалы постепенно ржаветь и разрушаться; и часто он атакует исподтишка, незаметный, пока не будет нанесен ущерб.

Коррозию еще труднее обнаружить и предотвратить, так как она проявляется во многих формах. Одним из них является точечная коррозия, считающаяся одной из самых коварных и разрушительных форм коррозии. Питтинговая коррозия может деформировать металлические поверхности, а также поставить под угрозу их стабильность.

В этом руководстве мы дадим краткий обзор точечной коррозии, что она делает и что ее вызывает. Мы также рассмотрим, как определить и устранить точечную коррозию. Читайте дальше, чтобы узнать больше об этой уникальной форме коррозии и о том, как предотвратить разрушение металлических труб и других компонентов.

Что такое точечная коррозия?

Точечная коррозия, более известная как точечная коррозия, представляет собой тип локальной коррозии, поражающей алюминий, железо, сталь и другие металлические материалы. Для него характерны покрытые ржавчиной полости или ямки, которые он оставляет на поверхности материала. Если ее не остановить, точечная коррозия может навсегда повредить материал и истончить металл, что приведет к разрушительной потере структурной целостности.

Для него характерны покрытые ржавчиной полости или ямки, которые он оставляет на поверхности материала. Если ее не остановить, точечная коррозия может навсегда повредить материал и истончить металл, что приведет к разрушительной потере структурной целостности.

Что вызывает точечную коррозию?

Точечная коррозия чаще всего возникает из-за депассивации небольшого участка. Эта небольшая область становится анодом, а окружающая область становится катодом. Это приводит к локальной коррозии.

Но что в первую очередь вызывает депассивацию? Небольшие дефекты, такие как трещины, сколы и царапины! Небольшие царапины на поверхности металла могут показаться не слишком опасными, но эти незначительные потертости могут повредить защитное покрытие металла и свести на нет его пассивность. К наиболее частым причинам точечной коррозии относятся:

- Трещины

- Царапины

- Чипсы

- Неравномерное напряжение

- Дефектная металлическая подложка

- Воздействие турбулентной жидкости

- Неоднородное защитное покрытие

- Химические атаки

Итак, если ваш металл каким-либо образом поврежден или подвергся воздействию неспокойной воды, внимательно следите за точечной коррозией. Другой потенциальной причиной питтинга является дифференциальная аэрация. Когда металл, за которым плохо ухаживают, подвергается воздействию воды или частиц пыли, небольшая площадь становится бескислородной. Это вызывает разницу в аэрации между ним и окружающей территорией. Происходит реакция, и на поверхности металла образуются ржавые ямки.

Другой потенциальной причиной питтинга является дифференциальная аэрация. Когда металл, за которым плохо ухаживают, подвергается воздействию воды или частиц пыли, небольшая площадь становится бескислородной. Это вызывает разницу в аэрации между ним и окружающей территорией. Происходит реакция, и на поверхности металла образуются ржавые ямки.

Как распознать точечную коррозию

Многие считают точечную коррозию одной из самых опасных форм коррозии из-за сложности ее прогнозирования, обнаружения и предотвращения. Вы можете подумать: «Подождите, поскольку он создает ямки на поверхности металла, разве его не должно быть легко обнаружить?» К сожалению, ямы, которые он создает, невероятно малы. Большинство из них невидимы (или почти невидимы) для человеческого глаза. Они также обычно покрыты слоем коррозии, из-за чего их еще труднее обнаружить.

Хотя обнаружить точечную коррозию невооруженным глазом почти невозможно, существует надежных способов проверить ее. Тестирование может предотвратить разрушение точечной коррозии, поэтому мы рекомендуем часто тестировать восприимчивые материалы. Общие методы проверки на точечную коррозию включают:

Тестирование может предотвратить разрушение точечной коррозии, поэтому мы рекомендуем часто тестировать восприимчивые материалы. Общие методы проверки на точечную коррозию включают:

Визуальный осмотр

С помощью микроскопа профессионал подсчитает количество язв в данной области. Это помогает им определить их размер и распределение, а также интенсивность.

Акустические испытания

Во время акустических испытаний ультразвуковая энергия передается на металл через связующее вещество. Эти ультразвуковые импульсы отражаются от металла и преобразуются в электрические сигналы. Эти сигналы покажут расположение ямок и других дефектов в металле.

Электромагнитные испытания

Этот метод испытаний используется для обнаружения неровностей на поверхности проводящих металлов, таких как сталь и железо.

Электрохимические испытания

Электрохимические испытания — еще один способ проверить скорость коррозии металлов. Во время испытания на рабочий электрод из металла подается электрический ток для создания измеряемых сигналов.

Испытание на погружение

Кусок металла погружают в раствор. Остается постоять несколько дней. После удаления измеряют скорость коррозии, а язвы исследуют под микроскопом для дальнейшего определения масштаба и интенсивности.

Какие материалы подвергаются наибольшему риску?

Материалы, содержащие ионы бромида, хлорида или гипохлорита, наиболее подвержены точечной коррозии. Материалы, подвергшиеся воздействию растворов, содержащих фториды или йодиты (например, вода или сульфиды), также подвергаются повышенному риску. Некоторые металлы, склонные к точечной коррозии:

- Хром

- Нержавеющая сталь

- Меркурий

- Кобальт

- Алюминий

- Медь

Предотвращение щелевой коррозии

В дополнение к знанию того, как определить и устранить точечную коррозию, вы, вероятно, в первую очередь захотите узнать, как предотвратить точечную коррозию. Есть несколько способов минимизировать риск питтинга.

Использование коррозионно-стойких материалов является одной из первых профилактических мер. Сплавы, содержащие титан, азот, хром и молибден, хорошо сопротивляются точечной коррозии. Другим эффективным методом профилактики является катодная защита, которая предотвращает коррозию, превращая металлическую поверхность в электрохимическую ячейку. В идеале вы должны покрыть материал более активным металлом. Этот коррозионно-активный металл будет действовать как анод и подвергаться коррозии вместо исходного металла, предотвращая точечную коррозию.

Еще одним из наиболее эффективных способов предотвращения точечной коррозии является контроль факторов окружающей среды (влажность, температура, содержание хлоридов, кислот pH и уровень солей) в меру своих возможностей. Другие методы предотвращения точечной коррозии включают использование и уход за защитным покрытием и контроль воздействия жидкости и пыли.

Можно ли удалить точечную коррозию?

Возможно, вам будет приятно узнать, что, в отличие от большинства видов коррозии, точечная коррозия поддается устранению. Предполагая, что металл все еще структурно прочный, вы можете удалить коррозию с помощью мягкой кислоты. Если вы хотите удалить настоящую точечную коррозию, вам нужно отшлифовать, соскрести или подвергнуть пескоструйной очистке металл. Вы также можете удалить питтинг механическим способом.

Предполагая, что металл все еще структурно прочный, вы можете удалить коррозию с помощью мягкой кислоты. Если вы хотите удалить настоящую точечную коррозию, вам нужно отшлифовать, соскрести или подвергнуть пескоструйной очистке металл. Вы также можете удалить питтинг механическим способом.

Когда коррозия и точечная коррозия исчезнут, вы можете загрунтовать металл, используя один из следующих методов покрытия:

- Цинк-фосфатное грунтование

- Металлизация цинковым напылением

- Химическое покрытие

- Горячее погружение

Ищете способы предотвратить точечную коррозию? Специалисты Dreym Engineering могут помочь! Мы предлагаем тест на коррозионную активность почвы для измерения коррозионной активности почвы, в которой закопаны ваши металлические компоненты. Мы также разрабатываем и устанавливаем системы катодной защиты для дальнейшего снижения риска точечной коррозии. Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах по предотвращению коррозии или запланировать консультацию.

Точечная коррозия и щелевая коррозия

Коррозия — разрушение технических материалов в результате химического взаимодействия с окружающей средой — является чрезвычайно дорогостоящей проблемой. Повреждение трубных систем из-за неконтролируемой коррозии является основной причиной потери прибыли для морских и прибрежных приложений, ежегодно обходясь в миллиарды долларов. Коррозию можно предотвратить, если компании знают, на что обращать внимание, и принимают упреждающие меры для снижения рисков коррозии, пока не стало слишком поздно.

Почти каждый металл, используемый в нашем мире, подвергается коррозии при определенных обстоятельствах. Существуют меры, которые можно предпринять для предотвращения коррозии в нефтегазовой отрасли, особенно на шельфе. Эти шаги требуют фундаментального понимания различных типов коррозии и их причин. Знание того, где искать коррозию, может свести к минимуму риски на нефтяных вышках и нефтеперерабатывающих заводах, существенно сэкономив время и деньги.

Заинтересованы в поиске подходящих материалов для морской и прибрежной среды? Примите меры для борьбы с коррозией с помощью Руководства по выбору материалов Swagelok.

ПОСМОТРЕТЬ РУКОВОДСТВО ПО ВЫБОРУ МАТЕРИАЛОВ

Как возникает коррозия

Коррозия возникает, когда атом металла окисляется жидкостью, что приводит к потере материала на поверхности металла. Возникающие в результате потери материала уменьшают толщину стенок деталей из углеродистых и низколегированных сталей, подверженных общей коррозии, что делает их склонными к механическим повреждениям.

Системы металлических труб чаще всего используются для аналитических и технологических контрольно-измерительных приборов, гидравлических линий, а также в системах управления и инженерных сетях. Многие инженерные металлы, используемые в нефтегазовой промышленности, изготавливаются из нержавеющей стали, которая содержит более 10% хрома. Последний способствует образованию оксидного слоя, защищающего металлы от коррозии. Однако коррозия нержавеющей стали возникает, когда условия окружающей среды вызывают разрушение этого слоя.

Однако коррозия нержавеющей стали возникает, когда условия окружающей среды вызывают разрушение этого слоя.

Почти каждый металл подвергается коррозии при определенных обстоятельствах. Например, ржавчина является часто встречающимся побочным продуктом коррозии углеродистой стали в результате коррозии железа и образования оксида железа. Однако существует много других типов коррозии. Каждый тип представляет собой уникальную угрозу, которую необходимо учитывать при выборе оптимального материала для вашего приложения.

Идентификация распространенных типов коррозии

Существует множество типов коррозии, которые могут нанести ущерб нефтегазовым установкам. Многие виды коррозии зависят от химического состава металла и условий эксплуатации. Пока вы читаете дальше, мы сосредоточимся на двух формах локальной коррозии нержавеющей стали: точечной и щелевой коррозии.

Точечная коррозия

Точечная коррозия возникает, когда разрушается защитный оксидный слой на поверхности нержавеющей стали, в результате чего голый металл под ним становится восприимчивым к потере электронов в результате окисления в присутствии агрессивного водного раствора. Эта электрохимическая реакция инициирует образование небольших полостей или «ямок».

Эта электрохимическая реакция инициирует образование небольших полостей или «ямок».

Хотя эти ямки обычно обнаруживаются при тщательном визуальном осмотре, они могут расти достаточно глубоко, чтобы полностью пробить стенку трубы. Питтинговая коррозия также может способствовать возникновению трещин в компонентах, подвергающихся растяжению. Окружающая среда с более высокой концентрацией хлоридов, в том числе созданная в результате испарения осажденных капель соленой воды, подвержена точечной коррозии, особенно при высоких температурах.

При осмотре металлических труб на предмет точечной коррозии ищите красновато-коричневые отложения оксида железа, а также потенциальные ямки, которые могли образоваться на поверхности металла.

Щелевая коррозия

Подобно точечной коррозии, щелевая коррозия начинается с разрушения защитной оксидной пленки нержавеющей стали и продолжается с образованием мелких язв. Однако щелевая коррозия, как следует из названия, происходит не на виду, а в щелях.

В типичной жидкостной системе существуют щели между трубками и трубными опорами или зажимами, между соседними участками труб, а также под грязью и отложениями, которые могут скапливаться на поверхностях. Трещин практически невозможно избежать в трубных установках, а узкие щели представляют собой одну из самых больших опасностей для целостности нержавеющей стали. Щелевая коррозия возникает, когда морская вода диффундирует в щель, что приводит к химически агрессивной среде, в которой ионы, вызывающие коррозию, не могут легко диффундировать из щели. В таком случае вся поверхность внутри щели может подвергаться быстрой коррозии.

Щелевую коррозию можно наблюдать только визуально, когда с установленной трубки снят хомут. Важно помнить, что щелевая коррозия может возникать при более низких температурах, чем точечная коррозия, потому что требуется меньше усилий для создания «ямки» под геометрической щелью (например, трубным хомутом).

Как предотвратить коррозию

Во многих случаях коррозию можно свести к минимуму путем обучения персонала базовым знаниям о материалах:

Выбор материала: во-первых, рассмотрите выбор материалов для применения в трубках, от самой трубки до трубных опор и зажимов. Трубки из нержавеющей стали типа 316 хорошо работают во многих установках, если они содержатся в чистоте и температура не слишком высока. В более теплом климате, особенно в местах, где легко образуются солевые отложения, и в установках, где ржавчина от конструкционных балок и полов из углеродистой стали накапливается на поверхностях из нержавеющей стали, коррозия труб из нержавеющей стали типа 316 наблюдается чаще.

Трубки из нержавеющей стали типа 316 хорошо работают во многих установках, если они содержатся в чистоте и температура не слишком высока. В более теплом климате, особенно в местах, где легко образуются солевые отложения, и в установках, где ржавчина от конструкционных балок и полов из углеродистой стали накапливается на поверхностях из нержавеющей стали, коррозия труб из нержавеющей стали типа 316 наблюдается чаще.

В этих случаях трубы из супераустенитной (например, 6Mo или 6HN) или супердуплексной (например, 2507) нержавеющей стали обеспечивают гораздо лучшую коррозионную стойкость. Более высокая текучесть и прочность на растяжение супердуплексной нержавеющей стали также упрощают создание систем, которые должны быть рассчитаны на более высокое максимально допустимое рабочее давление (МДРД). Чтобы избежать дорогостоящих ошибок и определить, какой материал подходит для вашего применения, свяжитесь с местным уполномоченным Центр продаж и обслуживания Swagelok для получения рекомендаций по выбору подходящих продуктов и материалов.

Размещение и проектирование: Для предотвращения коррозии необходимы тщательные методы работы системы, чтобы свести к минимуму количество мест, где может возникнуть щелевая коррозия. Один из способов уменьшить щели в трубной системе — избегать размещения трубок непосредственно у стен или друг против друга. При обнаружении щелевой коррозии трубок из нержавеющей стали типа 316 можно заменить трубки типа 316 на более устойчивые к коррозии, которые можно установить с помощью экономичных трубных фитингов типа 316. Компания Swagelok предлагает несколько специально разработанных комбинаций трубных обжимных фитингов из нержавеющей стали типа 316 с трубками из различных коррозионностойких сплавов.

Коррозия и материаловедение Обучение

Помимо этих простых мер, наилучший подход к предотвращению коррозии включает углубленное обучение и внедрение регулярной и надежной программы мониторинга коррозии. Компания Swagelok предлагает курсы по материаловедению, чтобы научить инженеров, технических специалистов и всех, кто участвует в процессе выбора материалов, правильно выбирать коррозионно-стойкие сплавы для жидкостных систем.