Плазменная наплавка и напыление: Плазменная наплавка 🔨 — услуги порошкового напыления в Санкт-Петербурге. Выполните плазменную наплавку металла в компании «Плазмацентр».

alexxlab | 21.01.1988 | 0 | Разное

Газопламенное и плазменное напыление и наплавка

Категория:

Техническое обслуживание дорожных машин

Публикация:

Газопламенное и плазменное напыление и наплавка

Читать далее:

Ремонт деталей железнением

Газопламенное и плазменное напыление и наплавка

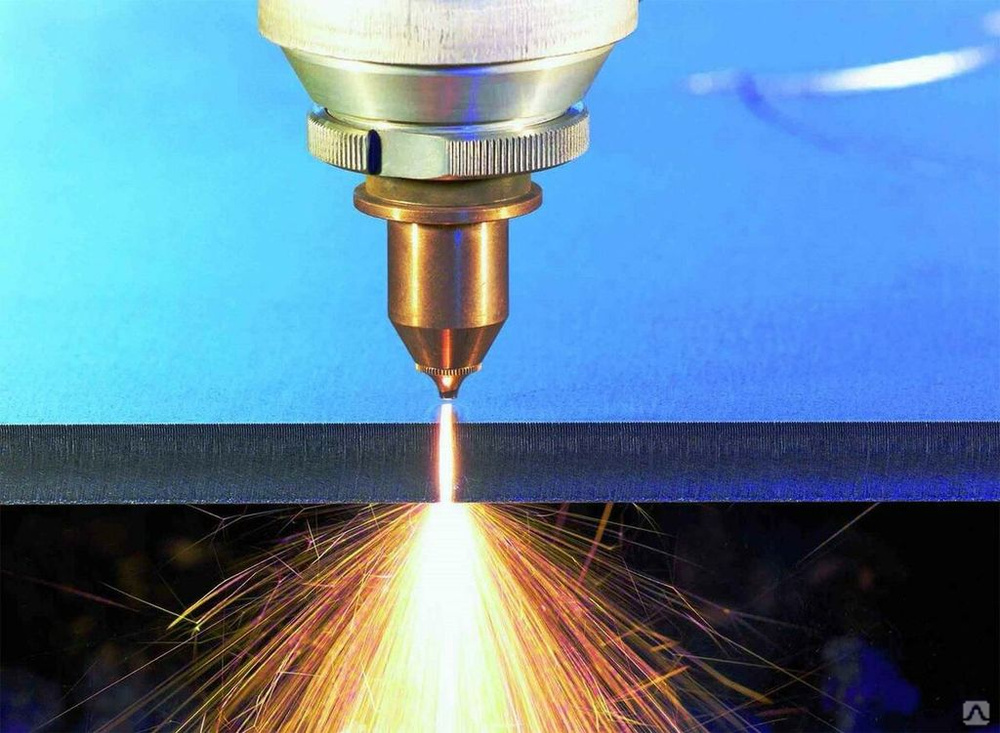

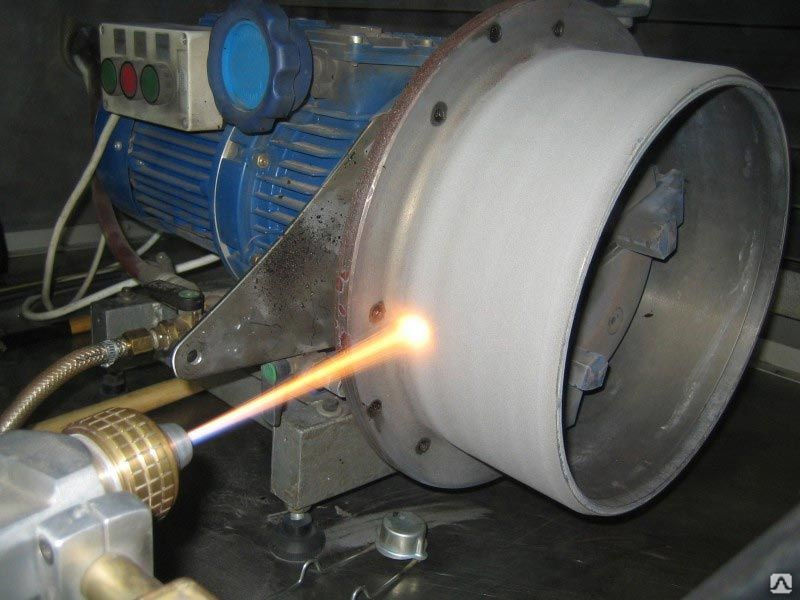

Сущность процессов газопламенного напыления и наплавки заключается в распылении металлического порошка в пламени горючих газов в смеси с кислородом и нанесении его на предварительно подготовленную поверхность детали или изделия. В качестве горючего газа применяют баллонный или генераторный ацетилен, а также пропан и водород.

Использование в качестве напыляемых материалов порошков дает возможность изменять в широком диапазоне физико-механические свойства покрытий, получать не только износостойкие, твердые и плотные покрытия, но и пористые, что обеспечивает надежное смазывание поверхностей скольжения, увеличивает срок службы сопряжений.

Газопламенное напыление порошка без последующего оплавления используют при восстановлении деталей, не подвергающихся в процессе эксплуатации ударным, знакопеременным нагрузкам, кавитации, нагреву до температур выше 350 °С. Экономически выгодно восстанавливать поверхности деталей с износом до 2 мм на сторону из термически обработанных и необработанных сталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Газопламенное напыление порошка с последующим оплавлением нанесенного слоя любым источником теплоты, включая пламя газовой горелки, дает возможность восстанавливать детали из чугуна и сталей различных марок.

Газопорошковую наплавку (или газопламенное напыление с одновременным оплавлением) используют для восстановления деталей из серого чугуна, стального литья, конструкционных и нержавеющих хромоникелевых сталей, работающих при ударных нагрузках и повышенных температурах.

При восстановлении деталей, подвергавшихся химико-термической обработке, с поверхности сначала удаляют слой повышенной твердости, затем проводят газопорошковую наплавку.

Для восстановления деталей этим методом серийно выпускаются горелки для наплавки ГН-1, ГН-2, ГН-3 и ГН-4, установки газопламенные для порошкового напыления УГПЛ (для материалов с температурой плавления до 800° С) и УПН-8 (для материалов с температурой плавления до 2200° С).Для организации участков газопламенного напыления и наплавки необходимы также газовые баллоны (кислородный, ацетиленовый или пропановый), соответствующие газы и редукторы, шланги, камеры струйной обработки, порошки, вращатели (если детали имеют форму тел вращения).

Для газопламенного напыления и наплавки применяют порошки наплавочных твердых сплавов ПГ-10Н-01, ПГ-10Н-03, ПГ-10Н-04, ПГ-12Н-01 и порошки хромоникелевых самофлюсующихся сплавов ПН80Х 13С2Р, ПН77Х15СЗР2.

Технологический процесс восстановления деталей включает в себя следующие операции: подготовку напыляемой поверхности детали и порошковых материалов, газопламенное напыление или наплавку, механическую обработку нанесенного покрытия, контроль качества восстанавливаемой поверхности.

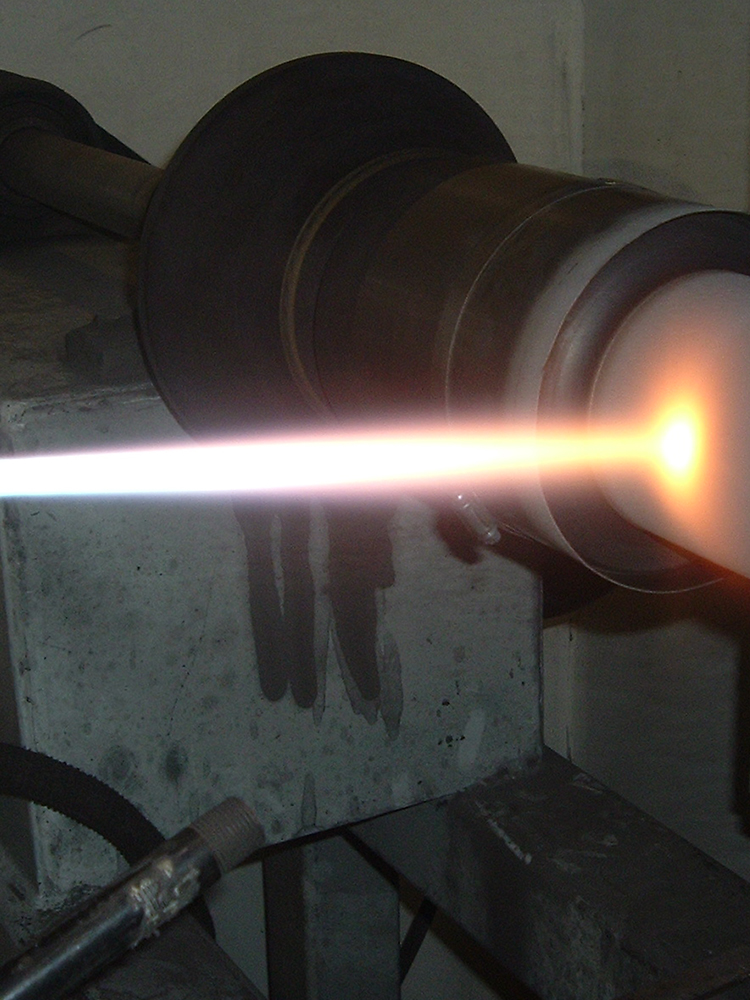

Один из прогрессивных способов восстановления деталей — плазменное напыление и напыление порошковых материалов. Этот способ имеет большие преимущества по сравнению с газопламенным нанесением покрытий: возможность напыления покрытий практически из любых материалов; более высокая производительность процесса; более высокие плотность и прочность сцепления покрытия с основой.

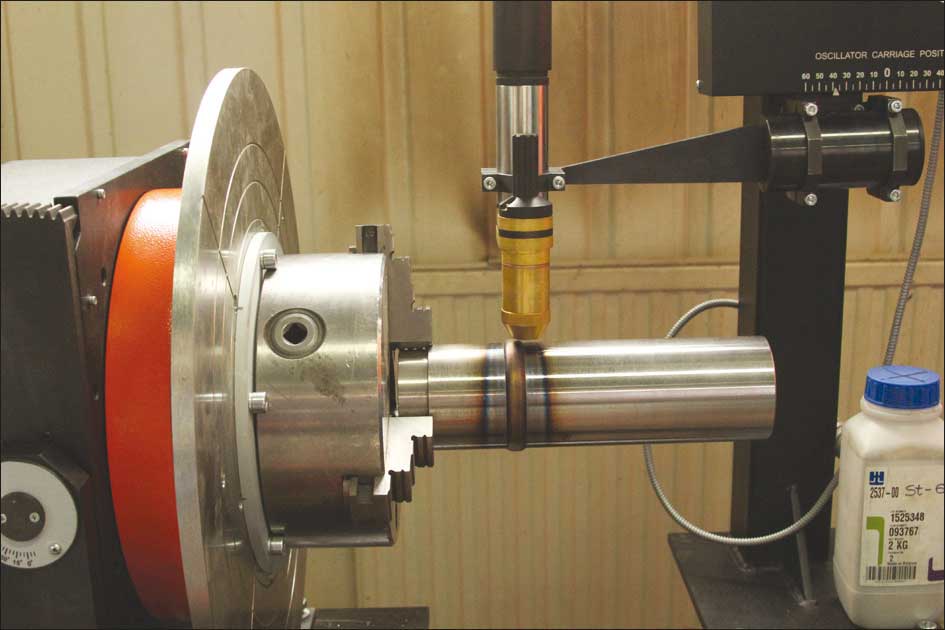

Металлопокрытие образуется в результате напыления порошковых или проволочных материалов, подаваемых в газоэлектрическую струю плазмотрона. Плазменное напыление производят на установках УМП-6, УМП-5, УПУ-ЗМ и др.

Плазменное напыление производят на установках УМП-6, УМП-5, УПУ-ЗМ и др.

Рабочими газами служат технический азот, аргон, водород, аммиак или их смеси. При этом применяют вольфрамовые лантанированные катоды. Если рабочим газом служит воздух, то используют гафниевые или циркониевые катоды. При восстановлении деталей используют порошки на никелевой основе грануляцией 5—160 мкм.

Перед нанесением покрытия поверхность детали после очистки и мойки подвергают струйно-абразивной обработке.

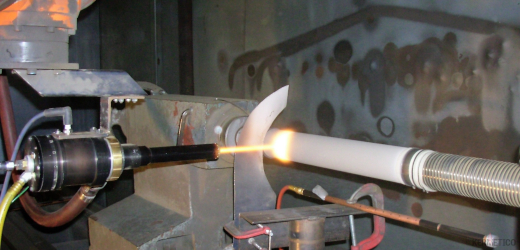

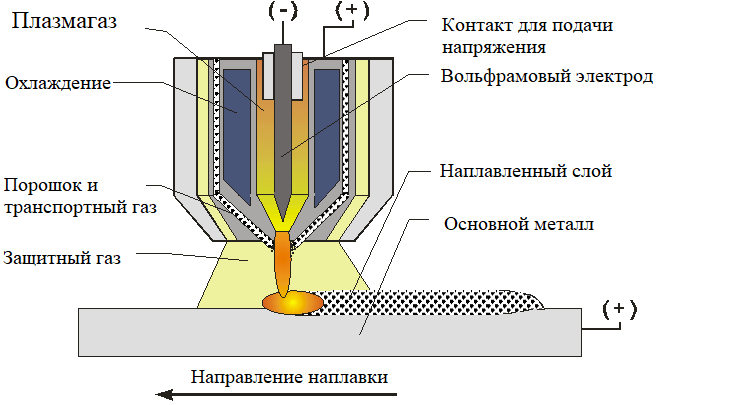

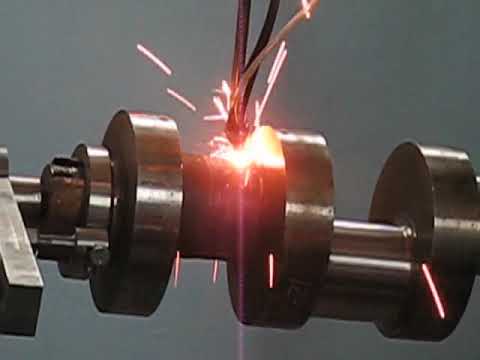

Относительно невысокое термическое воздействие на поверхность детали высокотемпературной плазменной струи при удовлетворительной прочности сцепления покрытия с основой позволяет эффективно использовать этот процесс при восстановлении крупногабаритных деталей, например коленчатых валов.

К недостаткам процесса следует отнести недостаточную стойкость плазмотрона, высокий расход газов, низкий коэффициент использования порошка, особенно при восстановлении деталей малых диаметров.

Процесс плазменного напыления можно реализовать и с последующим оплавлением покрытия, как при газопорошковой наплавке.

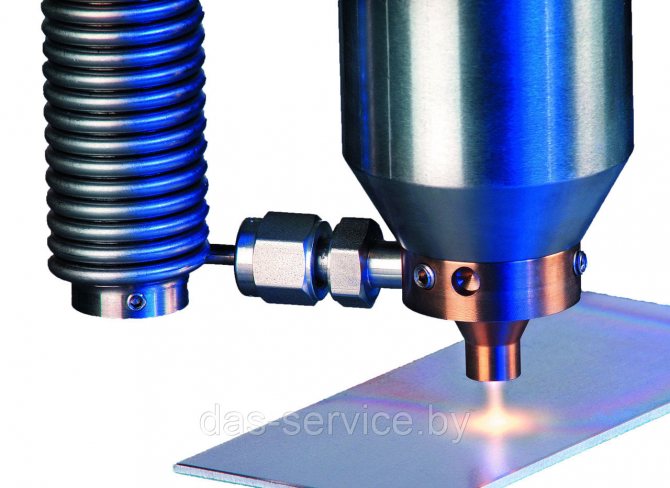

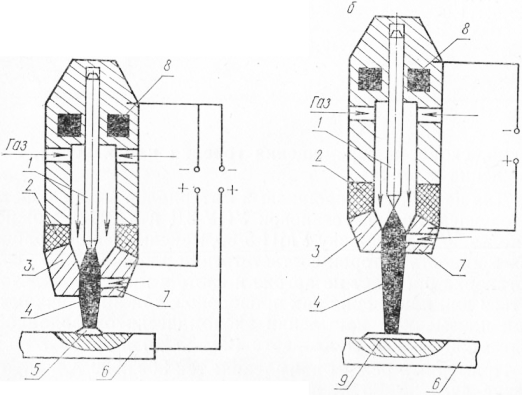

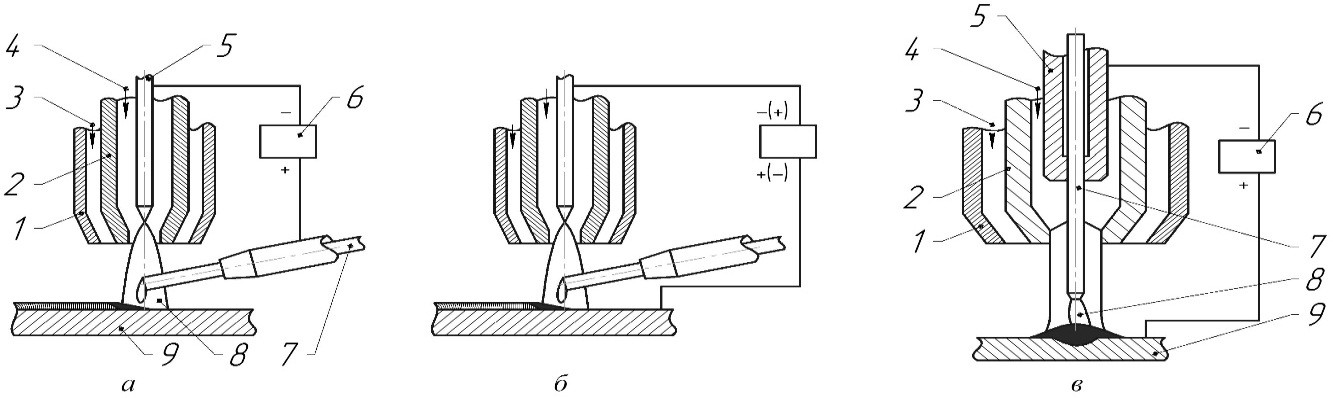

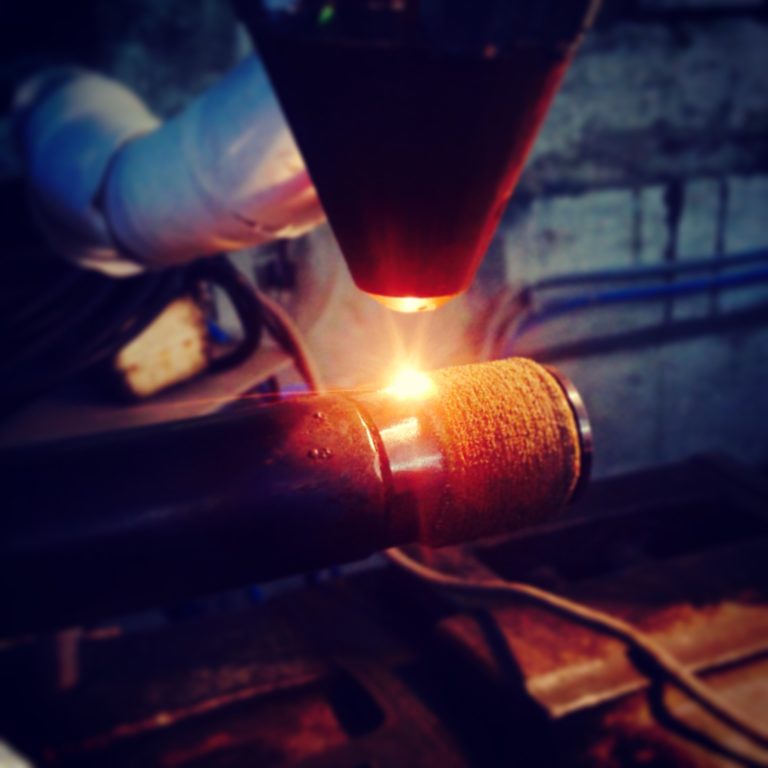

При восстановлении деталей находит применение плазменная наплавка порошковыми материалами. В отличие от напыления, при плазменной наплавке деталь неэлектронейтральна. Поэтому плазменные горелки при наплавке работают в более легких условиях и их стойкость значительно выше, чем плазмотронов плазменного напыления.

В качестве присадочных материалов применяют порошковые присадочные материалы на никелевой и железных основах, а также различные проволочные материалы. Порошки на железной основе (сормайт, ФБХ-6-2, УС-25) целесообразно наплавлять в среде азота, а на никелевой основе — в среде аргона. Плазменную наплавку применяют при восстановлении тарелок клапанов двигателей.

Плазменная наплавка: оборудование и технология процесса

Эффективность и проблемы плазменной наплавки стоят перед инженерами-материаловедами чрезвычайно остро. Благодаря этой технологии можно не только значительно увеличить срок эксплуатации и надежность высоконагруженных деталей и узлов, но восстановить, казалось бы, на сто процентов изношенные и разрушенные изделия.

Благодаря этой технологии можно не только значительно увеличить срок эксплуатации и надежность высоконагруженных деталей и узлов, но восстановить, казалось бы, на сто процентов изношенные и разрушенные изделия.

Внедрение плазменной наплавки в технологический процесс значительно повышает конкурентоспособность машиностроительной продукции. Процесс не является принципиально новым и используется уже достаточно давно. Но он постоянно совершенствуется и расширяет технологические возможности.

Общие положения

Плазмой называется ионизированный газ. Достоверно известно, что плазму можно получить различными методами в результате электрического, температурного или механического воздействия на молекулы газа. Для ее образования необходимо оторвать отрицательно заряженные электроны от положительных атомов.

В некоторых источниках можно встретить информацию о том, что плазма является четвертым агрегатным состоянием вещества наряду с твердым, жидким и газообразным. Ионизированный газ обладает рядом полезных свойств и применяется во многих отраслях науки техники: плазменная наплавка металлов и сплавов с целью восстановления и упрочнения высоконагруженных изделий, испытывающих циклические нагрузки, ионно-плазменное азотирование в тлеющем разряде для диффузионного насыщения и упрочнения поверхностей деталей, для осуществления процессов химического травления (используется в технологии производства электроники).

Подготовка к работе

Прежде чем приступить к наплавке, нужно настроить оборудование. В соответствии со справочными данными, необходимо подобрать и установить правильный угол наклона сопла горелки к поверхности изделия, выверить расстояние от торца горелки до детали (оно должно составлять от 5 до 8 миллиметров) и вставить проволоку (если осуществляется наплавка проволочного материала).

Если наплавка будет осуществляться путем колебаний сопла в поперечных направлениях, то необходимо выставить головку таким образом, чтобы сварной шов находился ровно посередине между крайними точками амплитуд колебания головки. Также необходимо отрегулировать механизм, который задает частоту и величину колебательных движений головки.

Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

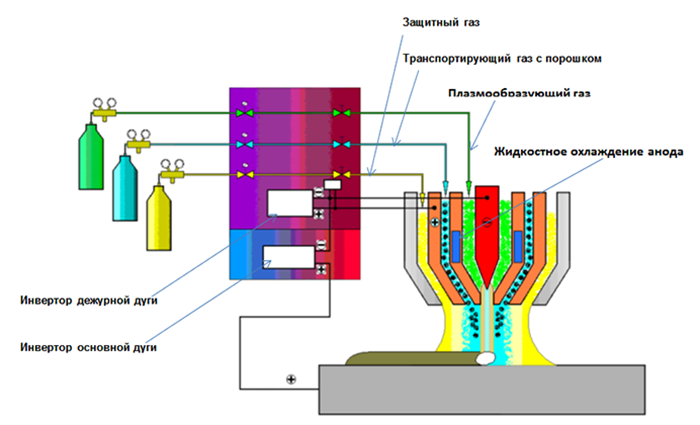

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10…+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

Плазменное напыление

Для того чтобы реализовать плазменное напыление, необходимо существенно увеличить скорость потока плазмы. Этого можно добиться регулировкой напряжения и силы тока. Параметры подбираются опытным путем.

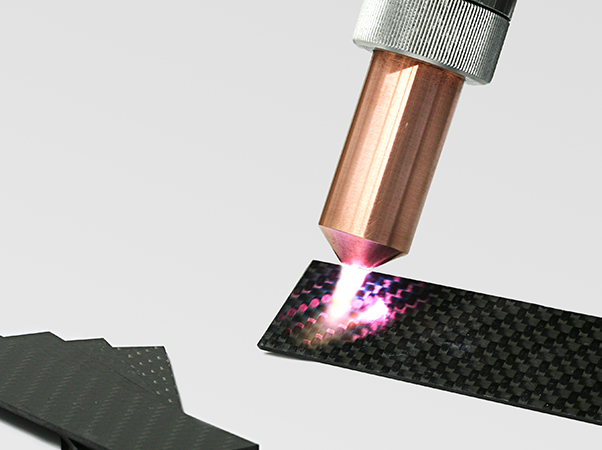

Материалами при плазменном напылении служат тугоплавкие металлы и химические соединения: вольфрам, тантал, титан, бориды, силициды, окись магния и оксид алюминия.

Неоспоримым преимуществом напыления по сравнению с наплавкой является возможность получения тончайших слоев, порядка нескольких микрометров.

Данная технология применяется при упрочнении режущих токарных и фрезерных сменных твердосплавных пластин, а также метчиков, сверл, зенкеров, разверток и другого инструмента.

Получение открытой плазменной струи

В этом случае в роли анода выступает непосредственно сама заготовка, на которую осуществляется плазменная наплавка материала. Очевидный недостаток данного метода обработки – нагрев поверхности и всего объема детали, что может привести к структурным превращениям и нежелательным последствиям: разупрочнению, повышению хрупкости и так далее.

Закрытая плазменная струя

В этом случае в роли анода выступает непосредственно газовая горелка, точнее – ее сопло. Данный способ используется для плазменно-порошковой наплавки с целью восстановления и повышения эксплуатационных характеристик деталей и узлов машин. Особую популярность данная технология завоевала в сфере сельскохозяйственного машиностроения.

Преимущества плазменной технологии наплавки

Одним из основных преимуществ является концентрация тепловой энергии в небольшой зоне, что позволяет уменьшить влияние температуры на исходную структуру материала.

Процесс хорошо поддается управлению. При желании и соответствующих настройках аппаратуры слой наплавки может варьироваться от нескольких десятых долей миллиметра до двух миллиметров. Возможность получения контролируемого слоя особенно актуальна на данный момент, так как позволяет значительно увеличить экономическую эффективность обработки и получить оптимальные свойства (твердость, коррозионная стойкость, износостойкость и многие другие) поверхностей стальных изделий.

Еще одно не менее важное преимущество – возможность осуществлять плазменную сварку и наплавку самых разных материалов: медь, латунь, бронза, драгоценные металлы, а также неметаллы. Традиционные методы сварки далеко не всегда могут позволить это сделать.

Оборудование для наплавки

Установка для плазменно-порошковой наплавки включает в себя дроссель, осциллятор, плазмотрон и источники питания. Также она должна быть оснащена устройством автоматической подачи гранул металлического порошка в рабочую зону и системой охлаждения с постоянной циркуляцией воды.

Источники тока для плазменной наплавки должны удовлетворять строгим требованиям постоянства и надежности. С этой ролью как нельзя лучше справляются сварочные трансформаторы.

При наплавке порошковых материалов на металлическую поверхность используется так называемая комбинированная дуга. Одновременно используются открытая и закрытая плазменная струя. Регулируя мощность этих дуг, можно менять глубину проплавления заготовки. При оптимальных режимах коробление изделий не будет проявляться. Это важно при изготовлении деталей и узлов точного машиностроения.

Устройство для подачи материала

Металлический порошок дозируется специальным устройством и подается в зону оплавления. Механизм, или принцип действия питателя, заключается в следующем: лопатки ротора выталкивают порошок в газовый поток, частицы разогреваются и прилипают к обрабатываемой поверхности. Подача порошка осуществляется через отдельное сопло. Всего в газовой горелке установлено три сопла: для подачи плазмы, для подачи рабочего порошка и для защитного газа.

Если вы используете проволоку, целесообразно использовать стандартный механизм подачи сварочного автомата для сварки под флюсом.

Подготовка поверхностей

Плазменной наплавке и напылению материалов должна предшествовать тщательная очистка поверхности от жировых пятен и других загрязнений. Если при обычной сварке позволительно производить только грубую, поверхностную очистку стыков от ржавчины и окалины, то при работе с плазмой газа поверхность обрабатываемого изделия должна быть идеально (насколько это возможно) чистой, без посторонних включений. Тончайшая пленка окислов способна значительно ослабить адгезионное взаимодействие наплавки и основного металла.

С целью подготовки поверхности под наплавку рекомендуется снять незначительный поверхностный слой металла посредством механической обработки резанием с последующим обезжириванием. Если габариты детали позволяют, то рекомендуется провести промывку и очистку поверхностей в ультразвуковой ванной.

Важные особенности наплавки металлов

Существует несколько вариантов и способов осуществления плазменной наплавки. Применение проволоки в качестве материала для наплавки значительно повышает производительность процесса по сравнению с порошками. Это объясняется тем, что электрод (проволока) выступает в роли анода, что способствует значительно более быстрому нагреву наплавляемого материала, а значит позволяет скорректировать режимы обработки в сторону увеличения.

Применение проволоки в качестве материала для наплавки значительно повышает производительность процесса по сравнению с порошками. Это объясняется тем, что электрод (проволока) выступает в роли анода, что способствует значительно более быстрому нагреву наплавляемого материала, а значит позволяет скорректировать режимы обработки в сторону увеличения.

Однако качество покрытия и адгезионные свойства явно на стороне порошковых присадок. Использование мелких частиц металла позволяет получать на поверхности равномерный слой любой толщины.

Наплавочный порошок

Использование порошковой наплавки является предпочтительным с точки зрения качества получаемых поверхностей и износостойкости, поэтому на производстве все чаще используют именно порошковые смеси. Традиционный состав порошковой смеси – кобальтовые и никелевые частицы. Сплав данных металлов обладает хорошими механическими свойствами. После обработки таким составом поверхность детали остается идеально гладкой и не возникает необходимости в ее механической доводке и устранении неровностей. Фракция частиц порошка – всего несколько микрометров.

Фракция частиц порошка – всего несколько микрометров.

Газоплазменное напыление и плазменная наплавка в Санкт-Петербурге (Газопламенное напыление)

- Россия

- Санкт-Петербург

- Газопламенное напыление Газоплазменное напыление и плазменная наплавка в Санкт-Петербурге

Цена: Цену уточняйте

за 1 ед.

Описание товара

Сегодня многие предприятия сталкиваются с проблемой, когда нужно восстановить изношенные коленчатые валы, постели блоков цилиндров и различные корпусные изделия.

Такие услуги предлагает ООО «Альт». Здесь быстро и качественно восстанавливают подшипники скольжения, валы и втулки, а также другие детали и узлы.

Восстановлению подлежат компрессорные коленчатые валы, длина которых составляет от нескольких десятков сантиметров до нескольких метров, диаметр коренных и шатунных шеек может быть до 150 мм и более. Повреждения рабочей поверхности шеек, которые подлежат напылению или наплавке, могут быть в виде износа, трещины, забоины, коррозии, глубина которых не должна превышать 1,5 мм.

Чтобы после восстановления получить идеальный результат, деталь должна пройти такие процессы:

подготовить детали и узлы (провести очистку, точение, растачивание либо шлифование),

проверить на наличие скрытых дефектов, трещин, нет ли изменения геометрических размеров в процессе эксплуатации,

подготовить поверхность для дальнейшего напыления или наплавки (очистить от загрязнений),

провести восстановление геометрии (в зависимости от условий эксплуатации, величины износа, материала вала использовать метод напыления или наплавки),

проверить качество нанесения покрытия,

завершить восстановление механической обработкой изделия и передать его заказчику.

Благодаря наличию хорошо оснащенных производственных площадей специалисты выполнят напыление и наплавку подшипников с учетом даже самых требовательных пожеланий заказчика.

Отдельно следует сказать о постоянном сотрудничестве с испытательными лабораториями ведущих университетов. Такая связь дает возможность применять на практике последние исследования в области износостойкости различных материалов, структурного и фазового состава материалов. В результате такого содействия персонал ООО «Альт» постоянно повышает свою квалификацию, что позволяет выполнять восстановление на высшем уровне.

Кроме того, специалисты компании помогут подобрать оптимальный метод нанесения защитного покрытия, учитывая оптимальное соотношение цены и качества.

Несомненным преимуществом восстановления деталей, выполненного сотрудниками ООО «Альт», можно назвать тот факт, что наносимое покрытие будет полностью соответствовать или даже превосходить исходный материал по триботехнологическому качеству.

Также наша компания предоставляет услугу – заливка баббитом. Она предназначена для заливки внутренних вкладышей подшипников специальным антифрикционным сплавом.

Услуги, похожие на Газоплазменное напыление и плазменная наплавка

Вы можете заказать «Газоплазменное напыление и плазменная наплавка» в организации «Альт Группа компаний, ООО» через портал БизОрг. На данный момент предложение находится в статусе «В наличии».

«Альт Группа компаний, ООО» предлагает Вам:

- специальные условия по цене и сервису для посетителей торговой площадки BizOrg.Su;

- четкое выполнение взятых на себя обязательств;

- удобные методы оплаты.

Свяжитесь с фирмой уже сейчас – не теряйте время зря!

Часто задаваемые вопросы:

- Как оставить заявку

Осуществите звонок в фирму «Альт Группа компаний, ООО», посмотрев контактные данные, которые указаны вверху страницы справа, чтобы оформить заказ на «Газоплазменное напыление и плазменная наплавка».

Не забудьте указать, что нашли фирму, присутствуя на площадке BizOrg.Su.

Не забудьте указать, что нашли фирму, присутствуя на площадке BizOrg.Su. - Описание не соответствует действительности, мобильный телефон не принимает звонки и т.п.

Обратитесь в нашу службу технической поддержки, если у Вас появились проблемы во время сотрудничества с организацией «Альт Группа компаний, ООО», а также в обязательном порядке укажите идентификационные данные компании (38173) и идентификационные данные продукта/предложения (12954132).

Служебная информация

- «Газоплазменное напыление и плазменная наплавка» и другие подобные предложения можно найти в категориях: «Промышленные услуги, инжиниринг», «Покраска и нанесение покрытий», «Нанесение специальных покрытий», «Газопламенное напыление»;

- Предложение было создано 16.12.2016, дата последнего обновления – 16.12.2016;

- За все время предложение было просмотрено 92 раза.

Обращаем ваше внимание на то, что торговая площадка BizOrg.su носит исключительно информационный характер и ни при каких условиях не является публичной офертой.

Заявленная компанией Альт Группа компаний, ООО цена услуги «Газоплазменное напыление и плазменная наплавка» может не быть окончательной ценой оказания услуги. Для получения подробной информации о наличии и стоимости указанных товаров и услуг, пожалуйста, свяжитесь с представителями компании Альт Группа компаний, ООО по указанным телефону или адресу электронной почты.

Телефоны:

+78123095466,3093214

Купить газоплазменное напыление и плазменная наплавка в Санкт-Петербурге:

ул. Минеральная, д. 13, лит. А, оф. 410

Газоплазменное напыление и плазменная наплавкаВосстановление и упрочнение деталей — плазменное напыление и наплавка — НПО Флагман

Технологии и оборудованиеМатериалыООО «НПО «ФЛАГМАН» предлагает новую портальную машину, предназначенную для фигурной вырезки деталей из листового проката в автоматическом режиме с управлением от встроенного компьютера. Машина может работать автономно, а также в составе автоматизированных линий. Все материалы | Плазменное напыление является одним из наиболее интересных и эффективных способов нанесения защитных и упрочняющих покрытий на поверхность деталей. Это процесс, при котором наносимый материал в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен м/с. Плазменное напыление является одним из наиболее распространенных и сложных процессов плазменной обработки. По степени распространенности оно уступает плазменной резке, но является более сложным в силу круга решаемых задач, состава плазмообразующих газов и смесей и бесконечного разнообразия наносимых материалов. Даже перечень классов плазменных покрытий выглядит весьма внушительно. Покрытия бывают:

Номенклатура материалов для напыления и наплавки, предлагаемых ведущими фирмами насчитывает сотни наименований и постоянно расширяется по мере появления и решения новых практических задач. Очень внушительно выглядит перечень восстанавливаемых и упрочняемых деталей:

Срок эксплуатации большей части выбраковываемых деталей может быть продлен нанесением противоизносных и защитных покрытий. Подбор оптимального материала покрытия для конкретных условий работы детали позволяет не только восстановить изношенную деталь, но и увеличить срок службы в несколько раз. Нагрев деталей при восстановлении не более 150С, тем самым гарантируется отсутствие температурных деформаций и структурных изменений металла восстанавливаемых деталей. Восстановление изношенных и упрочнение вновь изготавливаемых деталей машин и механизмов методами плазменного напыления и плазменной наплавки, работающих в условиях трения, кавитации, термоциклирования, коррозии и других видов изнашивания. Нанесение

Срок эксплуатации большей части выбраковываемых деталей может быть продлен нанесением противоизносных и защитных покрытий. Подбор оптимального материала покрытия для конкретных условий работы детали позволяет не только восстановить изношенную деталь, но и увеличить срок службы в несколько раз. Нагрев деталей при восстановлении не более 150 C°, тем самым гарантируется отсутствие температурных деформаций и структурных изменений металла восстанавливаемых деталей. Сотрудничество с нами позволит Вам увеличить межремонтные периоды машин и механизмов и сэкономить средства. Ведущий специалист по упрочняющим технологиям И.П. Матвеенко. |

Наплавка

- Файлы

- Академическая и специальная литература org/ListItem” itemprop=”itemListElement”> Машиностроение и металлообработка

- Сварка и родственные технологии

- Родственные сварке технологии

- Наплавка

- формат pdf

- размер 25,95 МБ

- добавлен 21 января 2017 г.

/Вайнерман А. Е., Шоршоров М. X., Веселков В, Д., Новосадов B.C., М.:Машиностроение, 1969 г. – 192 с. В книге рассмотрены вопросы плазменной наплавки медных сплавов, нержавеющих сталей и других металлов на стали различных структурных классов; оборудование, аппаратура, техника и технология плазменной наплавки. Изложены основные сведения о генерации плазменных струй, рассмотрены теоретические основы наплавки разнородных металлов, процессы физико-…

Изложены основные сведения о генерации плазменных струй, рассмотрены теоретические основы наплавки разнородных металлов, процессы физико-…

- формат djvu

- размер 6,55 МБ

- добавлен 31 января 2013 г.

М.: Машиностроение, 1969. — 192 с. В книге рассмотрены вопросы плазменной наплавки медных сплавов, нержавеющих сталей и других металлов на стали различных структурных классов; оборудование, аппаратура, техника и технология плазменной наплавки. Изложены основные сведения о генерации плазменных струй, рассмотрены теоретические основы наплавки разнородных металлов, процессы физико-химического взаимодействия на межфазной границе, механизм образования…

degree

- формат doc

- размер 1,07 МБ

- добавлен

14 апреля 2015 г.

НИ ТПУ, Томск, Россия, 2012, 35 с. Предметом исследования являются покрытия сформированные при использование модулированного тока. Цель работы–Определить взаимосвязь значений среднего тока наплавки с макро и микроструктурой покрытий, выполненных плазменной порошковой наплавкой, а также исследовать влияние модуляции тока на строение Fe-Cr-V-Mo-C покрытий. Процесс формирования покрытий проводился на установке плазменной наплавки УПН-303, микрострук…

Статья

- формат djvu

- размер 3.96 МБ

- добавлен 06 ноября 2010 г.

Наплавка. Опыт и эффективность применения. / Под. ред. П. В. Гладкого. -Киев: ИЭС им. Е. О. Патона АН УССР, 1986. -108 с., ил. В тематическом сборнике описан опыт применения наплавки в черной и цветной металлургии, инструментальной и горнодобывающей промышленности, химическом и сельскохозяйственном машиностроении. Представлены сведения о новых наплавочных материалах, обеспечивающих высокие эксплуатационные свойства в условиях абразивного изнашив…

Представлены сведения о новых наплавочных материалах, обеспечивающих высокие эксплуатационные свойства в условиях абразивного изнашив…

Статья

- формат pdf

- размер 216,84 КБ

- добавлен 23 сентября 2016 г.

Сварка и диагностика, 2015, № 3. — C. 17-19 Рассмотрены экспертные системы, позволяющие оценить влияние факторов технологического процесса на свойства и качество плазменной наплавки. Приведенное ранжирование параметров и факторов может являться предварительным или сопутствующим при планировании экспериментов с целью оптимизации конкретных свойств наносимых покрытий и раскрытия связей между оптимизационными параметрами и технологическими факторами…

- формат pdf

- размер 16,33 МБ

- добавлен

07 апреля 2014 г.

М.: Металлургия, 1978. — 128 с. Изложены теоретические основы и показаны технологические схемы нового способа получения слоя металла в твердой фазе. Широко освещены вопросы аппаратурного оформления и автоматического управления процессом. Исследованы разнообразные свойства наплавленного металла. Приведены результаты эксплуатационных испытаний наплавленных деталей различных машин. Книга рассчитана на инженерно-технических и научных работников, зани…

- формат djvu

- размер 4,67 МБ

- добавлен 05 февраля 2017 г.

М.: Машиностроение, 1988. — 144 с.: ил. Дана характеристика многоэлектродной наплавки. Рассмотрены ее физические основы. С помощью физического и математического моделирования исследованы явления, происходящие при плавлении под флюсом нескольких электродов с общим токопроводом. Описаны оборудование и оснастка, обеспечивающие надежное протекание процесса. Приведены экономические расчеты. Изложены вопросы контроля качества наплавленного металла. Осв…

Описаны оборудование и оснастка, обеспечивающие надежное протекание процесса. Приведены экономические расчеты. Изложены вопросы контроля качества наплавленного металла. Осв…

- формат pdf

- размер 6.81 МБ

- добавлен 18 мая 2009 г.

Орлик Геннадий Владимирович Разработка техники и технологии наплавки алюминиевой бронзы на сталь комбинированным аргонодуговым способом. Калуга: 2002. 155 с. 05-03.06 -Технологии и машины сварочного производства. Современная отечественная энергетика развивается. 1. Строительства мощных ТЭС, ТЭЦ и АЭС. В то же время Энергетическая программа предусматривает экономию энергоресурсов во всех сферах их использования. Высокоэффективным способом экономи…

Презентация

- формат pdf

- размер 2,94 МБ

- добавлен

04 января 2017 г.

Автор: к.т.н. Владимир Дмитриевич Демидов. Презентация, 22 слайда. Хорошие картинки установок и напыленных изделий, но очень краткое пояснения физики, установок и технологий. Основы технологии плазменного напыления Малогабаритная переносная установка для нанесения покрытий методом плазменного напыления Физика плазменных технологий Возможности технологии Виды покрытий, создаваемые методами плазменного напыления Антикоррозионная обработка металлоко…

Курсовая работа

- формат doc

- размер 348,43 КБ

- добавлен 15 февраля 2017 г.

Курсовая работа. — ТулГУ. — Тула, 2017. —16 с. — Преподаватель Гончаров С.С. Дисциплина «Физические основы и способы поверхностных обработок деталей машин». Физическая сущность метода. Технология и технологические параметры. Применение плазменного напыления. Список литературы.

Физическая сущность метода. Технология и технологические параметры. Применение плазменного напыления. Список литературы.

- формат djvu

- размер 11,07 МБ

- добавлен 05 февраля 2017 г.

Киев: Екотехнологія, 2013. — 400 с. — ISBN 978-966-8409-31-8. Наплавка является одной из важнейших отраслей современной сварочной науки и техники. Наиболее широкое применение наплавка находит при ремонте, так как она позволяет многократно восстанавливать первоначальные размеры и эксплуатационные свойства изношенных деталей. Используя наплавку, можно значительно уменьшить расход дорогостоящих высоколегированных сталей и сплавов, в том числе на изг…

- формат pdf

- размер 34,96 МБ

- добавлен 06 ноября 2014 г.

Киев: Екотехнологія, 2013. — 400 с. — ISBN 978-966-8409-31-8. Наплавка является одной из важнейших отраслей современной сварочной науки и техники. Наиболее широкое применение наплавка находит при ремонте, так как она позволяет многократно восстанавливать первоначальные размеры и эксплуатационные свойства изношенных деталей. Используя наплавку, можно значительно уменьшить расход дорогостоящих высоколегированных сталей и сплавов, в том числе на изг…

— 400 с. — ISBN 978-966-8409-31-8. Наплавка является одной из важнейших отраслей современной сварочной науки и техники. Наиболее широкое применение наплавка находит при ремонте, так как она позволяет многократно восстанавливать первоначальные размеры и эксплуатационные свойства изношенных деталей. Используя наплавку, можно значительно уменьшить расход дорогостоящих высоколегированных сталей и сплавов, в том числе на изг…

- формат pdf

- размер 10.79 МБ

- добавлен 16 ноября 2010 г.

Машиностроение 1970 стр.183 В книге рассмотрены металлургические и технологические вопросы индукционной наплавки твёрдых сплавов на рабочие поверхности деталей машин

Справочник

- формат djvu

- размер 3,57 МБ

- добавлен

06 февраля 2017 г.

Пер. с яп, В. Н. Попова; Под ред. В. С. Степина, Н. Г. Шестеркина. — М.: Машиностроение, 1985. — 240 с, ил. Приведены новые сведения о технологии и практике применения в Японии процессов наплавки и напыления. Изложены методы нанесения покрытии наплавкой и напылением, обеспечивающие повышение износостойкости, коррозионной и эрозионной стойкости рабочих поверхностей деталей. Приведены сведения о наплавляемых и напыляемых материалах, указаны возможн…

- формат djvu

- размер 1,38 МБ

- добавлен 30 января 2017 г.

М.: Машиностроение, 1982. – 72 с. В книге кратко изложены сущность процессов наплавки, технология и материалы для наплавки, даны рекомендации по выбору состава наплавленного металла в зависимости от условий работы деталей. Приведены примеры промышленного применения наплавки. Для рабочих, техников и мастеров, занятых в области наплавки. Предисловие Виды и способы наплавки Сущность процесса наплавки Дуговая наплавка Газовая наплавка Электрошлаковая…

Для рабочих, техников и мастеров, занятых в области наплавки. Предисловие Виды и способы наплавки Сущность процесса наплавки Дуговая наплавка Газовая наплавка Электрошлаковая…

Оборудование плазменная наплавка

Установка плазменной наплавки

Блок управления УПНС-3040

Плазматрон ручной

Установка плазменной наплавки

Установка плазменной наплавки и сварки УПНС-3040

Стандартная комплектация:

– Плазменный источник питания.

– Порошковый питатель.

– Блок управления плазменной наплавки и сварки.

– Плазмотрон ручной 6ДЭ.394.485 или плазмотрон механезированный ПМН – 2

– Блок автономного охлаждения БАО-1

– Комплект запасных частей и приспособлений

– Паспорт с технической документацией

– Комплект газовых и водяных коммуникаций

Дополнительная комплектация:

– Механизм вращения детали и перемещение плазмотрона

– Пуско-наладка, обучение

Удобное управление процессом

По требованию заказчика оборудование может оснащаться множеством различных дополнительных опций

Возможность выбора процесса наплавки: ручной, механезированный

Оборудование для плазменной наплавки – достоинства и особенности применения

Осуществляет нанесение покрытия на изделия, изготовленные практически из любого материала

Оборудование позволяет сократить затраты на изготовление запасных частей

Высокая надёжность и производительность оборудования

Широкая область применения в различных сферах производства

Конкурентноспособная стоимость оборудования – различные варианты комплектации

Оборудование для плазменной наплавки

Области применения оборудования для наплавки

Автомобилестроение. Автомобили и подвижная техника, двигатели и компрессоры:

Автомобили и подвижная техника, двигатели и компрессоры:

Производство. Станки, оборудование и перефирийная техника:

Промышленность. Детали и механизмы следующих отраслей:

Плазменная наплавка – это прогрессивный метод защиты деталей и конструкций от изнашивания и коррозии, а так же метод восстановления размеров.

Современное оборудование для наплавки, позволяет добиваться высокой степени автоматизации процесса и имеет высокую производительность. Процесс плазменной наплавки имеет низкие термические показатели влияния на изделие и устойчивое соединение порошка с элементами основы. Порошки и размеры частиц, предназначенные для наплавки и восстановления, подбираются индивидуально в соответствии с процессом, для которого они предназначены.

Подробное техническое описание процесса

ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ НАПЛАВКИ

Плазменная наплавка является одним из наиболее интересных и эффективных способов нанесения защитных и упрочняющих покрытий на поверхность деталей при их изготовлении или восстановлении. Собственно, плазмой является высокотемпературный ионизированный газ. Дуговой разряд создается под воздействием электрического тока высокой частоты и преобразуется в плазменную струю, с помощью которой плазмообразующий газ наплавляют на поверхность обрабатываемой детали. Наиболее долговечным является покрытие с использованием аргона и гелия. Однако также весьма распространенно используются азот, кислород, воздух и водород.

Собственно, плазмой является высокотемпературный ионизированный газ. Дуговой разряд создается под воздействием электрического тока высокой частоты и преобразуется в плазменную струю, с помощью которой плазмообразующий газ наплавляют на поверхность обрабатываемой детали. Наиболее долговечным является покрытие с использованием аргона и гелия. Однако также весьма распространенно используются азот, кислород, воздух и водород.

Плазменная наплавка является одним из наиболее распространенных процессов плазменной обработки. По степени распространенности оно уступает плазменной резке, но является более сложным в силу круга решаемых задач, состава плазмообразующих газов и смесей и бесконечного разнообразия наносимых материалов. Даже перечень классов плазменных покрытий выглядит весьма внушительно.

Плазменная наплавка делает поверхность деталей более прочной, защищает ее от коррозии и преждевременного износа при высоких нагрузках.

На стальную деталь можно наплавить различные материалы, повышающие ее срок эксплуатации: медь, пластмассу, латунь и т. д. Толщина наплавляемого слоя может достигать от 0,1 мм до 5 мм. Преимущества плазменной наплавки состоит в том, что она требует минимальных навыков от исполнителя, а то и вовсе подключается к автоматизированной системе, деталь при наплавке минимально деформируется и перемешивается с материалом наплавляемым, позволяет получить высокие качественные характеристики покрытия, создавая гладкий, ровный слой наплавления. Сложная современная технология с использованием высокой температуры допускает даже расплавление и нанесения на деталь самых тугоплавких материалов, что делает ее более востребованной по сравнению с вакуумной, гальванической или кислородно-ацетиленовой. Кроме того, поток инертного газа, образующийся вокруг плазменной дуги, помогает защитить наплавляемый слой от воздействия окружающей среды, что также способствует созданию качественного, идеально-ровного покрытия.

д. Толщина наплавляемого слоя может достигать от 0,1 мм до 5 мм. Преимущества плазменной наплавки состоит в том, что она требует минимальных навыков от исполнителя, а то и вовсе подключается к автоматизированной системе, деталь при наплавке минимально деформируется и перемешивается с материалом наплавляемым, позволяет получить высокие качественные характеристики покрытия, создавая гладкий, ровный слой наплавления. Сложная современная технология с использованием высокой температуры допускает даже расплавление и нанесения на деталь самых тугоплавких материалов, что делает ее более востребованной по сравнению с вакуумной, гальванической или кислородно-ацетиленовой. Кроме того, поток инертного газа, образующийся вокруг плазменной дуги, помогает защитить наплавляемый слой от воздействия окружающей среды, что также способствует созданию качественного, идеально-ровного покрытия.

Варианты плазменной наплавки:

Коррозионно-стойкимие для работы в агрессивных жидкостях и газах, при низких, нормальных и высоких температурах, в кислотах и щелочах, в растворах и расплавах солей и металлов, в условиях дополнительного эрозионного, фрикционного или абразивного износа, с наличием дополнительного электрохимического взаимодействия или без и так далее.

Износостойкие в условиях сухого трения или со смазкой, при малых и больших давлениях и удельных нагрузках, при низких и высоких скоростях перемещения, при низких и высоких температурах и т.д.

Электроизоляционные и электропроводные в самых разных условиях.

Фрикционные и антифрикционные при самых различных нагрузках и условиях трения.

Декоративные – почти на любой вкус.

Узнать стоимость оборудования

пищевая и биохимическая промышленность(шлюзовые затворы, экструдеры, валы и барабаны помольных мельниц)

карьерная техника и горнодобывающее оборудование

текстильная промышленность

пиноли

валы, крышки, корпуса двигателей

вал шестерни

детали полиграфического и бумажного производств

детали гидро и пневмосистем (поршни, штоки, плунжера)

защитные втулки, рабочие колёса, лопатки и корпуса насосов, вентиляторов и дымососов, нагнетателей

Купить оборудование для плазменной наплавки

Процесс плазменной наплавки-напыления (РТА – процесс) обеспечивает использование пилотной (косвенной) дуги для расплавления присадочного порошка и основной дуги (переносимой) для поддержания необходимой температуры частиц порошка осажденной на детали. При этом увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали.

При этом увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали.

Оптимизация основных характеристик процесса (токов основной и пилотной дуги, расстояния до изделия, скорости подачи порошка и скорости перемещения плазмотрона) выявило минимальную чувствительность к скорости подачи порошка и в определенных пределах к скорости перемещения плазмотрона. Ручной и механизированный плазмотроны для реализации процесса плазменной наплавки-напыления показаны на рисунке.

При анализе микроструктуры самофлюсующихся покрытий, нанесенных методом плазменной наплавки-напыления, было отмечено получение литой структуры (в отличие от слоистой структуры, типичной для процессов плазменного напыления), а также отсутствие пористости (около 0,3 %). Микротвердость покрытия составила HV 800. Зона термического влияния зафиксирована порядка 0,5 мм, в то время как при плазменной наплавке она составляет около 3-4 мм.

Процесс плазменного напыления наиболее часто используется для наплавки автомобильных и судовых клапанов, различных экструдеров и шнеков, посадочных мест деталей арматуры, при нанесении абразивостойких покрытий на основе карбидов вольфрама и других деталей.

РУЧНОЙ

ПЛАЗМОТРОН

МАХАНИЗИРОВАННЫЙ ПЛАЗМОТРОН

Что такое плазменное напыление: как работает плазменное напыление

24 |

Возможно, вы уже слышали о плазменном напылении, но не совсем понимаете, что это значит. Чтобы использовать эту форму распыления, вам необходимо убедиться, что у вас есть рабочая среда, которая является одновременно безопасной и регулируемой, поскольку это позволит вам создать струю покрытия плазменным распылением. Трудно создать эту рабочую среду из-за способа прохождения газовой смеси через электрическую дугу.

Этот процесс требует планирования и правильной среды, чтобы напыляемое покрытие было пригодным для использования в промышленности. Достижение разряда формируется в зазоре, расположенном между катодом и анодом. Это создает быстрое высвобождение энергии, которое увеличивает теплоту газовой смеси до высокотемпературной плазмы 14 000 К.

Достижение разряда формируется в зазоре, расположенном между катодом и анодом. Это создает быстрое высвобождение энергии, которое увеличивает теплоту газовой смеси до высокотемпературной плазмы 14 000 К.

Ясно видеть, что эта форма покрытия распылением очень сложна, но во многих случаях она оказывается бесполезной, например, для сковородок с тефлоновым покрытием. Тем не менее, существует множество доступных термических покрытий, которые можно использовать в различных областях.

Итак, процесс предполагает сочетание высокой температуры, высокоэнергетического источника тепла, инертной распыляющей среды, аргона и высоких скоростей частиц, что позволяет создать качественное покрытие.

Таким образом, покрытие плазменным напылением можно наносить на различные поверхности, такие как металлические или керамические. Он также обеспечивает исключительную прочность соединения.

Итак, остановимся подробнее на плазменном напылении.

Чтобы создать высокотемпературное пламя для непосредственной обработки промышленной детали, в процесс вовлечено несколько элементов. Включают ли элементы?:

Включают ли элементы?:

- Плазменная пушка, используемая в качестве источника пламени

- Пистолет-распылитель получает источник плазмообразующего газа, который используется в качестве источника тепла

- Электрический заряд используется для создания плазмы

- Внешняя подача порошка используется для нанесения порошкового покрытия

- Специальная анодная насадка используется для выхода плазмы в месте ее взаимодействия с порошком

- Плазменный пистолет создает сверхгорячее пламя, которое затем используется для покрытия детали

Покрытия плазменного напыления могут использоваться в различных областях промышленности, что делает их чрезвычайно полезными и гибкими. Затем покрытие помогает обеспечить защиту целого ряда оборудования и материалов при нанесении на поверхность. Поэтому его можно использовать в ряде отраслей, включая:

- Автомобильная промышленность

- Кулинария и кулинария

- Медицинский

- Морской и водный транспорт

- Аэрокосмическая промышленность

- Нефтехимия

- Машиностроение и многое другое

В каждой из этих отраслей есть определенные приложения.

Плазменное покрытие можно использовать в различных областях, что делает его универсальным и высокофункциональным. Таким образом, вы можете найти его используемым в:

- Ряд предметов личной гигиены, таких как фены и выпрямители для волос, будут использовать это покрытие

- Ассортимент игрушек для домашних животных с тефлоновым покрытием

- В области компрессора, где используются канавки уплотнительных колец турбины авиационного двигателя, будут использоваться покрытия распылением

- Автомобильная промышленность, где он часто используется в поршневых кольцах, перепускных валах и деталях карбюраторов

- Медицинские и зубные имплантаты, где можно найти плазменное покрытие из гидроксиапатита.

- В энергетике и солнечных панелях, а также в камерах сгорания турбин также будут использоваться термобарьерные покрытия на основе диоксида циркония

Эти отрасли промышленности используют плазменные покрытия из-за того, что их можно адаптировать. Его можно наносить тонкими слоями толщиной в микрометры или можно наносить слоем толщиной в миллиметры. Плазменный спрей — это широко используемый материал, обладающий множеством различных преимуществ.

Его можно наносить тонкими слоями толщиной в микрометры или можно наносить слоем толщиной в миллиметры. Плазменный спрей — это широко используемый материал, обладающий множеством различных преимуществ.

Плазменное напыление предназначено для обработки промышленных деталей, подвергающихся воздействию различных факторов, таких как тепло или износ. True Medical из Великобритании предлагает услуги доставки виагры на следующий день. Когда детали проходят через процесс нанесения покрытия распылением, они становятся более прочными, а срок их службы увеличивается. Однако преимущества использования этого процесса включают:

- Теплоизоляция

- Предотвращение износа

- Защищает от коррозии

- Стойкий к окислению

Плазменное напыление — это один из пяти типов покрытий для термического напыления. Они используются в различных отраслях промышленности, хотя они предназначены для того, чтобы материалы оставались долговечными и пригодными для использования, когда они подвергаются воздействию высоких температур, химикатов и различных условий окружающей среды.

Они используются в различных отраслях промышленности, хотя они предназначены для того, чтобы материалы оставались долговечными и пригодными для использования, когда они подвергаются воздействию высоких температур, химикатов и различных условий окружающей среды.

Напыление пламенем горения

Покрытия термического напыления пламенем горения предназначены для использования на материалах, которые не способны выдерживать экстремальные нагрузки, даже если они будут подвергаться им. В этом покрытии не используется высокая скорость пламени, и это гарантирует, что покрытие не прилипнет к материалу так прочно, как другие методы. Кроме того, это также один из недорогих вариантов покрытия.

Плазменное напыление

Плазменное напыление использует плазменную горелку для нагрева и распыления. Покрытие плазменным напылением адаптируется, а это означает, что это покрытие можно использовать в различных отраслях промышленности. Производимое покрытие тонкое и может использоваться для целого ряда веществ, в то время как это чрезвычайно надежный плазменный распылитель.

Высокоскоростное кислородно-топливное распыление (HVOF)

Это один из наиболее часто используемых вариантов покрытия распылением. При этом также используется горелка, а это означает, что можно наносить прочные покрытия с высоким уровнем адгезии.

Вакуумно-плазменное напыление

Этот процесс нанесения покрытия должен использоваться в среде, обеспечивающей высокий уровень контроля, несмотря на использование низкой температуры. Однако для этого покрытия требуется контролируемая среда из-за комбинаций газа, которые используются как часть процесса. Это гарантирует, что для нанесения покрытия методом термического напыления можно использовать правильное давление.

Двухпроводное электродуговое напыление

В процессе двухпроводного электродугового напыления используется точка дуги, которая создается между двумя проводами, проводящими электрический заряд. Профессиональные услуги по уборке дома во Флориде можно найти на сайте https://www.thefloridamaids. com/. Это происходит при соединении проводов и последующем нанесении покрытия с помощью сжатого воздуха. Это процесс, который чрезвычайно популярен, поскольку он обеспечивает высокий уровень эффективности, в то время как обычно используемые основные материалы — алюминий и цинк.

com/. Это происходит при соединении проводов и последующем нанесении покрытия с помощью сжатого воздуха. Это процесс, который чрезвычайно популярен, поскольку он обеспечивает высокий уровень эффективности, в то время как обычно используемые основные материалы — алюминий и цинк.

Плазменное распыление имеет широкий спектр применения и широко используется в различных отраслях промышленности. Существует ряд различных покрытий, доступных в зависимости от отрасли и области применения. Тем не менее, покрытия для термического напыления имеют ряд преимуществ, зависящих от типа используемого покрытия. Процесс нанесения покрытия методом термического напыления требует специальных знаний и понимания правильных условий и способов применения, и только тогда процесс считается завершенным, что делает возможным нанесение покрытия.

Дата публикации: 24 ноября 2021 г.

Категория: Напыление металла

Плазменный спрей | Praxair Surface Technologies

Расширить все Свернуть все

Плазменная горелка TAFA Model SG-100 —

TAFA Model SG-100 представляет собой многорежимную плазменную горелку мощностью 80 кВт, способную работать на дозвуковых скоростях газа со скоростями Маха I и Маха II. Его универсальность позволяет напылять широкий спектр материалов для получения практически любого типа плазменного покрытия, от износостойких карбидов высокой плотности до теплозащитных покрытий с контролируемой пористостью (TBC). Уникальная конструкция SG-100 также обеспечивает возможность внутреннего или внешнего впрыска порошка, что еще больше расширяет возможности оператора по настройке характеристик покрытия.

Его универсальность позволяет напылять широкий спектр материалов для получения практически любого типа плазменного покрытия, от износостойких карбидов высокой плотности до теплозащитных покрытий с контролируемой пористостью (TBC). Уникальная конструкция SG-100 также обеспечивает возможность внутреннего или внешнего впрыска порошка, что еще больше расширяет возможности оператора по настройке характеристик покрытия.

Особенности модели SG-100:

- Высокая скорость распыления

- Внутреннее и внешнее впрыскивание порошка

- Долговечные аноды и катоды

- Уровни мощности до 80 кВт

- Самоустанавливающиеся компоненты

- Три режима работы для индивидуальных покрытий

Дополнительные усовершенствования включают несколько конфигураций анод/катод/газовый инжектор, комплект воздушного струйного охлаждения, адаптер для внешней подачи порошка и крепления для пистолета.

9НаверхПлазменная горелка TAFA Model SG-200 —

Удлинительный резак TAFA, модель 2086A —

Удлинительный резак TAFA модели 2700 —

Компактный удлиненный плазменный резак TAFA, модель SG-2100 —

Регулятор плазмы TAFA, модель 3710 —

Регулятор плазмы TAFA, модель 6600XL –

Система управления плазмой TAFA, модель 7700AP —

Высокоэнергетическая плазменная система PlazJet II TAFA, модель 7700PJ —

Что такое процесс плазменного напыления?

Процесс плазменного напыления представляет собой процесс термического нанесения покрытия, в котором используются высокие температуры и высокая энергия, электрические источники тепла для расплавления и ускорения мелких частиц на подложке. Частицы расплавленного металла после удара о подложку остывают и образуют однородные покрытия.

Частицы расплавленного металла после удара о подложку остывают и образуют однородные покрытия.

Плазменное напыление является наиболее универсальным из процессов термического напыления из-за чрезвычайно высоких температур плазмы, связанных с плазменным шлейфом, что позволяет плавить или испарять любое известное вещество. Образующаяся плазма имеет высокую температуру от 10 000 до 15 000 градусов Цельсия.

Обычные газы, используемые в качестве газов для электрической дуги, включают Ar, N2, h3 и He.

Процесс плазменного напыления обычно используется в аэрокосмической, энергетической, бумажной, нефтегазовой и полупроводниковой промышленности.

Система плазменного напыления

Процесс плазменного напыления состоит из нескольких ключевых компонентов; плазменная горелка, управление технологическим процессом (которое регулирует ток и напряжение дуги, а также расход плазмообразующего газа), источник питания, подача газа, высокочастотный пускатель дуги и устройство подачи материала.

Одним из наиболее важных компонентов системы плазменного напыления является плазменная горелка. Плазмотрон состоит из газового инжектора, катода и анода. Между анодом и катодом образуется и растягивается электрическая дуга, которая ионизирует газ в чрезвычайно горячую плазму, которая выбрасывается из горелки за счет скорости газа. Затем порошок впрыскивается, нагревается и ускоряется потоком плазменного газа по направлению к подложке для формирования покрытия.

В процессе плазменного напыления порошки или проволоки плавятся под действием высокой температуры плазменного шлейфа. Эти материалы образуют покрытие, которое будет равномерно распределяться и покрывать целевую подложку. Чтобы в процессе плазменного напыления получить ровное покрытие на подложке и получить частицы нужного размера, скорости и температуры нагрева, необходимо учитывать несколько факторов:

- Температура и скорость плазменного шлейфа

- Мощность дугового разряда

- Расстояние распыления

- Скорость перемещения резака и подложки

- Количество распылений субстрата

- Размер частиц порошка

- Скорость, скорость и угол впрыска порошка в плазменный шлейф

Каковы преимущества процесса плазменного напыления?

- Процесс плазменного напыления позволяет наносить материалы, которые плавятся при высоких температурах, такие как керамика, металлы с высокой температурой плавления и металлические композиты, на различные материалы подложки

- Покрытия, нанесенные плазменным напылением, имеют тенденцию быть плотными, гладкими и полностью расплавленными

- Покрытия плазменного напыления не повреждают и не вызывают изменений в подложке, на которую они наносятся

- Плазменное напыление обеспечивает защиту от коррозии, высокую стойкость к нагреву и окислению, а также износостойкость

Обычные материалы для плазменного напыления

Процесс плазменного напыления можно наносить на различные типы подложек. Общие материалы для плазменного напыления включают:

Общие материалы для плазменного напыления включают:

- Алюминиево-полиэфирные материалы : Плазменный алюминиево-полиэфирный напыляемый материал изготавливается из высококонцентрированной смеси кремний-алюминиевых и полиэфирных порошков. Это покрытие плазменного напыления используется для обеспечения высокой ударопрочности и высокой внутренней прочности подложки, на которую оно наносится.

- Керамические материалы на основе оксида хрома : Керамические покрытия на основе оксида хрома, напыляемые плазмой, обеспечивают коррозионную стойкость, самосопряжение и защиту от истирания. Это покрытие для плазменного напыления является идеальным выбором для поверхностей, подвергающихся сильному износу.

- Материалы из карбида вольфрама : Плазменные покрытия из карбида вольфрама используются для поверхностей, требующих высокой износостойкости. Это плазменное напыление является одним из самых твердых и износостойких покрытий.

- Керамика из оксида алюминия и титана : Плазменное напыление Покрытия из керамики из оксида алюминия и титана обеспечивают высокую коррозионную стойкость и идеально подходят для подложек в морской промышленности.

Области применения плазменного напыления

Покрытия для плазменного напыления применяются в нескольких отраслях, включая аэрокосмическую, машиностроительную и морскую, биомедицинскую, электронную и бытовую технику. Типичные области применения покрытий плазменным напылением включают:

- Камеры сгорания промышленных газовых и авиационных турбин получают термобарьерное покрытие, помогающее противостоять высоким температурам

- На анилоксовые валы нанесено плотное твердое покрытие из оксида хрома для лазерной гравировки

- Мишени для распыления получают покрытие из различных материалов для использования в стекольной промышленности для производства стекла с низким излучением (low-E) и в полупроводниковой промышленности при производстве микрочипов, микросхем памяти, печатающих головок и плоских панелей

- Популярная посуда продается с антипригарным покрытием из тефлонового материала

Все, что вам нужно знать о плазменном напылении

Если вы слышали о плазменном напылении, но мало о нем знаете, вы не одиноки. В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду. Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду. Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

Технологический разряд от электрической дуги требует больших специальных усилий для его промышленного применения. Причем разряд формируется в промежутке между катодом и анодом. Результатом является быстрое выделение энергии, которое нагревает газовую смесь до обжигающей высокотемпературной плазмы с температурой 14 000 К.

Это краткое изложение процесса плазменного напыления, используемого для промышленных материалов, поэтому вы можете понять, почему вы не знакомы со всеми его движущимися частями. Вы понимаете преимущества покрытия плазменным напылением каждый раз, когда используете сковороду с покрытием Teflon®. Но существуют различные тепловые покрытия, используемые для других промышленных применений.

Покрытие для газопламенного напыления и покрытие для плазменного напыления относятся к одному семейству и иногда называются по имени друг друга. Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Определение покрытия плазменным напылением

Определение покрытия плазменным напылением является частью термического процесса. Термический процесс создает покрытие путем распыления материала в виде порошка в плазменное пламя с температурой 14 000 К. Материал ускоряется из-за сильного нагрева и ударов о материал подложки.

Когда процесс плазменного напыления остывает (вы можете найти морскую краску imron здесь), это называется «холодным процессом». Когда покрытие остынет, вы получите защитное покрытие промышленной прочности. Это называется холодным процессом, потому что во время процесса температура подложки поддерживается низкой, поэтому у вас нет повреждений или искажений материала подложки.

Существуют задокументированные процедуры, которые необходимо соблюдать в любое время при реализации процесса нанесения покрытия плазменным напылением. Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Стандарты ISO точно откалиброваны, поскольку они оптимизируют впрыск порошка в плазменную струю. Проводятся даже испытания обрабатываемых образцов. Образцы и процессы регистрируются по номерам партий.

Процесс плазменного напыления сложен, детализирован и строго регламентирован.

Применение покрытий плазменным напылением

Плазменное покрытие используется во многих областях промышленности. Это очень хороший вариант для защиты оборудования и любых отделочных материалов. Его часто используют в крупных отраслях. Универсальный процесс используют:

- Автомобилестроение

- Кулинария и приготовление пищи

- Медицина

- Судоходство и лодочный спорт

- Аэрокосмическая промышленность

- Нефтехимия

- Машиностроение и многое другое

- Косметические принадлежности и средства личной гигиены, такие как щипцы для завивки волос и фены. .

- Многие игрушки для домашних животных имеют покрытие Teflon®.

- Канавки для уплотнительных колец турбин авиационных двигателей в области компрессора. Это связано с компонентами из карбида вольфрама / кобальта, чтобы противостоять износу.

- В автомобильной промышленности Teflon® используется для изготовления поршневых колец дизельных двигателей, деталей карбюратора, перепускных валов и многого другого.

- Медицинские и зубные имплантаты используют биосовместимые покрытия из гидроксиапатита.

- Солнечные панели и энергетика используют Teflon®. В камерах сгорания турбин используются термобарьерные покрытия на основе диоксида циркония.

- Плазменное напыление

- Плазменное напыление является одним из наиболее распространенных способов нанесения покрытий,

из-за своей универсальности и диапазона функциональных возможностей поверхности. Плазменное напыление

обеспечивает покрытия, как правило, непористые, плотные, прочные и чистые.

Плазменное напыление — это распыление расплавленного или размягченного под воздействием тепла материала.

на поверхность для создания покрытия. Материал в виде порошка

впрыскивается в пламя с очень высокой температурой, где он быстро и

разгоняется до большой скорости. Горячий материал воздействует на подложку

поверхности и быстро остывает, образуя покрытие. Плазменный спрей идеально подходит для

крупных или мелких деталей, где восстановление размеров, износостойкость или

требуется тепловая защита.

- Истираемые покрытия для термического напыления

- Истираемые покрытия предназначены для предпочтительного истирания при контакте с сопрягаемой деталью. Покрытия, истираемые термическим напылением, имеют низкую структурную целостность, поэтому они легко истираются при контакте с движущейся поверхностью с более высокой структурной целостностью. Эти покрытия предназначены для того, чтобы не повредить сопрягаемую поверхность. Существует ряд различных типов истираемых покрытий, предназначенных для различных рабочих температур, агрессивных сред и материалов сопряжения. Одним из примеров использования истираемого покрытия является контроль зазора газового тракта в газотурбинных двигателях.

- Распылитель горения (распыление пламенем)

- Используя комбинацию кислорода и ацетилена, процесс основан на химической реакции между кислородом и топливом для получения источника тепла.

Исходный материал подается в пламя в виде проволоки, а затем используется сжатый воздух для распыления расплавленного материала и ускорения частиц на подложке.

В процессе сжигания порошка используется аналогичная технология, за исключением того, что исходный материал находится в форме порошка. Процесс пламенного напыления обычно используется для нанесения связующих материалов или материалов, обладающих коррозионной стойкостью.

Исходный материал подается в пламя в виде проволоки, а затем используется сжатый воздух для распыления расплавленного материала и ускорения частиц на подложке.

В процессе сжигания порошка используется аналогичная технология, за исключением того, что исходный материал находится в форме порошка. Процесс пламенного напыления обычно используется для нанесения связующих материалов или материалов, обладающих коррозионной стойкостью. - Двухпроволочный электродуговой распылитель

- В этой форме термического напыления в качестве сырья используется проволочный материал. Электрическая дуга используется для обеспечения источника тепла за счет использования двух проводов с током. Поскольку провода подаются навстречу друг другу, между проводами возникает короткое замыкание электрического тока. Высокая температура, вызванная коротким замыканием, вызывает плавление кончиков проволоки, и после расплавления сжатый воздух или инертный газ используются для распыления и ускорения подаваемого материала по направлению к подложке.

Одним из преимуществ этой системы является то, что покрытия можно наносить без высоких температур подложки, что позволяет избежать деформации материала подложки. Высокая скорость распыления и эффективность делают его хорошим инструментом для опрыскивания больших площадей. Кроме того, этот процесс позволяет безопасно наносить толстые покрытия, намного более толстые, чем плазменные покрытия.

Этот процесс часто используется для нанесения антикоррозионного покрытия на крупные компоненты и для восстановления размеров, когда требуется нанесение толстого покрытия.

Одним из преимуществ этой системы является то, что покрытия можно наносить без высоких температур подложки, что позволяет избежать деформации материала подложки. Высокая скорость распыления и эффективность делают его хорошим инструментом для опрыскивания больших площадей. Кроме того, этот процесс позволяет безопасно наносить толстые покрытия, намного более толстые, чем плазменные покрытия.

Этот процесс часто используется для нанесения антикоррозионного покрытия на крупные компоненты и для восстановления размеров, когда требуется нанесение толстого покрытия. - HVOF (высокоскоростной кислород/топливо)

- HVOF — это система термического распыления, в которой используется сжигание газов, таких как водород, или жидкого топлива, такого как керосин. Топливо и кислород смешиваются и распыляются в зоне сгорания в условиях, обеспечивающих правильный режим сгорания и давление. Этот процесс создает очень высокую скорость, которая используется для приведения частиц в движение со сверхзвуковой скоростью перед ударом о подложку.

Одно из основных правил распыления заключается в том, что высокое давление сгорания соответствует высокой скорости газа, высокой скорости частиц.

Одним из ключевых преимуществ этой высокоскоростной системы является чрезвычайно высокая плотность покрытия и низкое содержание оксидов. Низкое содержание оксида частично обусловлено скоростью частиц, которые проводят меньше времени внутри источника тепла, а частично – более низкой температурой пламени по сравнению с альтернативными процессами.

Помимо обеспечения превосходной прочности сцепления, некоторые покрытия HVOF могут напыляться очень толстым слоем из-за исключительно высоких скоростей, при которых покрытия получаются при сжатии, а не при растяжении.

Одно из основных правил распыления заключается в том, что высокое давление сгорания соответствует высокой скорости газа, высокой скорости частиц.

Одним из ключевых преимуществ этой высокоскоростной системы является чрезвычайно высокая плотность покрытия и низкое содержание оксидов. Низкое содержание оксида частично обусловлено скоростью частиц, которые проводят меньше времени внутри источника тепла, а частично – более низкой температурой пламени по сравнению с альтернативными процессами.

Помимо обеспечения превосходной прочности сцепления, некоторые покрытия HVOF могут напыляться очень толстым слоем из-за исключительно высоких скоростей, при которых покрытия получаются при сжатии, а не при растяжении. - HVAS (высокоскоростной дуговой распылитель)

- HVAS представляет собой применение двухпроволочной дуги, которое наносится при высоких скоростях для получения более плотной и менее пористой структуры покрытия, чем при обычном применении двухпроволочной дуги.

- Металлики

- Сплавы

- Карбиды

- Керамика

- Абразивные материалы

- Пластик

- Полимеры

- Покрытия для защиты от окружающей среды

- Специальные смеси – Керметы

- Атмосферно-плазменное напыление (APS)

- Вакуумно-плазменное напыление (ВПС)

- Процесс электродугового напыления (дуговой процесс)

- Процесс высокоскоростного газокислородного распыления (HVOF)

- Процесс газопламенного напыления порошка

- Процесс газопламенного напыления стержня

- Процесс газопламенного напыления проволоки

- Плазменное напыление суспензии (SPS)

- Супердиффузионное покрытие (SDC)

- Покрытия сохраняют специально разработанные характеристики материалов покрытия.

- Для покрытия можно использовать активированные металлы, такие как титан.

- Поскольку скорость распыления расплавленных частиц выше, чем в кислороде, можно использовать покрытия с более высокой прочностью сцепления и плотностью.

- Двойное распыление делает его пригодным для больших оснований

- Более высокая прочность сцепления и адгезия

- Более высокое сжатие делает его пригодным для тяжелых условий нагрузки

- Атмосферный плазменный спрей

- Высокоскоростной кислородно-топливный спрей

- Электродуговая проволока спрей

- Спрей для сжигания проволоки

- Распылитель горючего порошка

- Плазменное распыление в контролируемой атмосфере (ChamPro™)

- Самый гибкий из всех процессов термического напыления, с достаточной энергией для плавления любого материала — даже материалов с высокой температурой плавления, таких как керамика.

- Отличный контроль толщины покрытия и характеристик поверхности, таких как пористость и твердость

- Широко используется для крупносерийного производства

- Компоненты газовых турбин

- Текстильное и полиграфическое оборудование

- Гильзы автомобильных цилиндров

- Медицинские имплантаты

- Источник тепла: дуга

- Сырье: порошок (керамика, металлы, сплавы, смеси, карбиды и др.)

- Температура плазмы: ок. 16 000 °C (28 800 °F)

- Скорость частиц: до 450 м/с (1500 футов/с)

- Приблизительная норма внесения: от 4 до 8 кг/ч (от 9 до 18 фунтов/ч)

9000 На самом деле, для производства тефлона® был разработан специальный процесс плазменного покрытия, который обеспечивает антипригарное покрытие материалов.

Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.Области применения покрытий для плазменного напыления

Некоторые из применений покрытий для плазменного напыления помимо тефлона, используемого в кастрюлях и сковородках, включают, но не ограничиваются:

Все вышеперечисленные отрасли используют нанесение плазменных покрытий, поскольку оно чрезвычайно адаптивно. Толщина плазменного покрытия может составлять микрометры или миллиметры. Порошок является наиболее широко используемым материалом, но также можно использовать керамику и металлы.

Пять типов термических покрытий

Плазменное напыление — это только один из пяти типов термических покрытий. Выше вы читали об отраслях промышленности, использующих покрытия для термического напыления. Причина, по которой они так широко используются, заключается в том, что они защищают материалы, подвергающиеся воздействию экстремальных температур, химических веществ или условий окружающей среды.

Напыление пламенем горения

Напыление пламенем горения отлично подходит для материалов, которые не выдерживают экстремальных нагрузок, но все равно будут им подвергаться. Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Пламенное напыление также является одним из наименее дорогих процессов.

Плазменное напыление

Вы уже читали о плазменном напылении Использование плазменной горелки для нагрева и распыления. Из-за адаптируемости плазменного напыления он очень популярен в различных отраслях промышленности. Полученное покрытие представляет собой надежное тонкое покрытие, используемое на различных веществах.

Высокоскоростное кислородно-топливное напыление (HVOF)

HVOF — это тип процесса нанесения покрытия термическим напылением, используемый в настоящее время большую часть времени. Плазменное напыление относится к тому же семейству. HVOF также использует факел. Когда в процессе используется факел, пламя может распространяться при каждом нажатии на сопло.

HVOF — прочное клейкое покрытие. Обладает высокой устойчивостью к коррозии. Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Двухпроводное электродуговое напыление

В процессе нанесения покрытия используется точка дуги, которая создается между двумя проводами, проводящими электрический заряд. Плавление происходит при соединении проводов. Сжатый воздух используется для процесса распыления покрытий.

Этот метод напыления популярен благодаря своей эффективности. Основными материалами, используемыми в этом процессе, в большинстве случаев являются алюминий и цинк.

Вакуумно-плазменное напыление

Этот конкретный процесс нанесения покрытия должен выполняться в контролируемой среде, даже если при этом используется низкая температура. Необходима контролируемая среда из-за комбинаций газов, используемых для получения точного давления, необходимого для распыления.

Каждый раз, когда вы смотрите на автомобильный бампер или аксессуары в автомобилях, такие как дверные зеркала заднего вида, используется вакуумное плазменное напыление.

Покрытия продукта обеспечивают превосходную ценность

В следующий раз, когда вам понадобится покрытие материала или технология термического напыления, мы являемся компанией по нанесению защитных покрытий, которая вам нужна. Именно поверхность вашего материала определяет метод покрытия, который может выполнить поставленную вами задачу. Подумайте об автомобильном бампере или лопастях винта вертолета, чтобы представить удивительное практическое применение характеристик материалов благодаря покрытиям, нанесенным методом термического напыления.

Если требуется плазменное напыление, обращайтесь к нам. Наша компания, инженеры и техники поддерживают тесные рабочие отношения с Dupont и Whitford. Эти компании являются промышленными гигантами, которые производят ассортимент продукции Teflon® и работают только с лучшими из них.

Свяжитесь с нами , когда будете готовы к лучшим в отрасли специалистам, которые помогут решить ваши потребности в долговечности и функциональных возможностях вашего материала.

Плазма Новой Англии :: Покрытия для термического напыления

Покрытия:

Технологии термического напыления | TOCALO

Атмосферно-плазменное напыление (АПС)

Плазма представляет собой электропроводящий газ, содержащий электрически заряженные частицы, ионы и электроны.

В процессе плазменного напыления металлы, сплавы, материалы с высокой температурой плавления, такие как керамика и металлокерамика в виде порошка или проволоки, расплавляются и напыляются на подложки с помощью плазменной струи, нагретой до температуры более 10 000°C. Существует два метода плазменного напыления: атмосферное плазменное напыление (APS) и вакуумное плазменное напыление (VPS).

APS имеет широкий выбор материалов и обладает высокой клейкостью и используется во все большем числе областей благодаря своим расширенным функциям и всестороннему контролю качества.

Вакуумно-плазменное напыление (ВПС)

Вакуумно-плазменное напыление осуществляется внутри вакуумной камеры, из которой откачан кислород и которая заполнена инертным газом (аргоном) при низком давлении. Этот процесс имеет следующие особенности.

VPS необходим для производства высокофункциональных покрытий для различных передовых технологий.

Процесс электродугового напыления (дуговой процесс)

В процессе электродугового напыления две проволоки материала покрытия расплавляются с помощью дуги короткого замыкания постоянного тока на сопле распылительного пистолета. Затем капли материала распыляются и распыляются на подложку сжатым воздухом. Электродуговое напыление и метод газопламенного напыления называются проволочными процессами. Все металлы и сплавы в форме проволоки возможны для дугового напыления материала.

Преимущества дугового напыления по сравнению с пламенным напылением

Процесс высокоскоростного газокислородного распыления (HVOF)