Плазменная резка и сварка: Плазменная сварка и резка. Сущность и техника сварки и резки плазменной дугой

alexxlab | 23.02.2023 | 0 | Разное

Плазменная сварка

Плазменная сваркаИскать…

Сегодня для раскроя различных металлов применяют несколько способов, которые могут отличаться друг от друга не только эффективностью, но и себестоимостью. Эффективность плазменной резки зависит не только от правильного выбора самой установки, но и опыта мастера.

Читать далее »

Если выполнять резку обработанных деталей новыми расходными материалами и теми, ресурс у которых уже выработался, то сразу можно определить, что качество обработки таких заготовок будет совершенно разным.

Читать далее »

Плазменная резка может осуществляться двумя способами: вручную и автоматически (с помощью станка с ЧПУ). Какой способ резки предпочтительнее?

Читать далее »

Прежде чем перейти к особенностям технологии пневмоподжига, давайте разберемся, какие типы поджига существуют в плазменной резке.

Читать далее »

Процесс плазменной резки требует использования расходных материалов.

Читать далее »

Плазморез – это источник плазмы и собственно сам резак (плазмотрон).

Читать далее »

Источники питания плазменной резки FoxWeld, чем они хороши. Возможности аппаратов. Правила эксплуатации. Что поможет продлить срок службы плазморезам.

Читать далее »

В двух словах о принципе работы плазмореза. Распространенные неисправности аппарата, причины их возникновения. Устранение поломок.

Читать далее »

Метод плазменной сварки считается инновационным. Он отличается от известных способов компактностью используемого оборудования, экономичностью, а также безопасностью процесса для оператора. Как происходит соединение деталей? Какими особенностями обладает плазменный сварочный аппарат? Почему способ востребован? Материал представит ответы на эти и другие вопросы.

Читать далее »

Технология соединения металлов с помощью плазменной дуги открывает большие возможности в области сварки. Она основана на принципе расплавления сплавов узконаправленной струей плазмы, обладающей огромной энергией. Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов.

Она основана на принципе расплавления сплавов узконаправленной струей плазмы, обладающей огромной энергией. Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов.

Читать далее »

Введение. При изготовлении пассажирских вагонов нового поколения (мод. 61-4440/4447) применяется технология плазменной точечной сварки (PSW Plasma Spot Welding) [а, б, в]. PSW-сварка используется для соединения листовых и гнутых деталей боковых стен (рис.1) из нержавеющей стали EN 10088 2 X6CrNiTi18 10+2B, отечественный аналог 12Х18Н10Т ГОСТ 5632-72.

Читать далее »

1. Сварка металлов толщиной от 0,05 до 1 мм производится с помощью аппаратов для микроплазменной сварки, которые позволяют тонко регулировать сварочные параметры и успешно управлять процессом сварки.

Читать далее »

Свойство плазменной дуги глубоко проникать в металл за определённый промежуток времени лежит в основе принципа плазменной точечной сварки металлов.

Читать далее »

Плазменная точечная сварка предназначена для точечного соединения металлов.

Читать далее »

Плазменная сварка проникающей дугой позволяет получать бездефектные сварные швы за один проход, без разделки кромок и отсутствии подкладных формирующих приспособлений. При этом значительно сужается зона термического влияния, снижаются сварочные деформации, улучшаются механические показатели околошовной зоны.

Читать далее »

Каталог оборудования

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT – пневматическая маркировка

- ECKERT – сверление

- ECKERT – система резки труб и профилей

- ЧПУ типа SNR-KB-1530

Сварка TIG горячая проволока

Сварка TIG горячая проволока- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q

Плазменная резка и сварка – ЕТС-сварка

Для обработки различных материалов используется целый ряд технологий, для реализации которых применяется широкий перечень оборудования. Особый интерес вызывают отдельные современные методы для работы с металлами и другими материалами.

- Плазменная резка металлов

- Технология

- Достоинства и недостатки метода

- Оборудование, плазморезы

- Виды

- Применение

- Плазмосварка металла, фото

- Определение, что такое, сущность, устройство и принцип работы плазмой

- Особенности и характеристики, описание процесса сварки дугой

- Виды

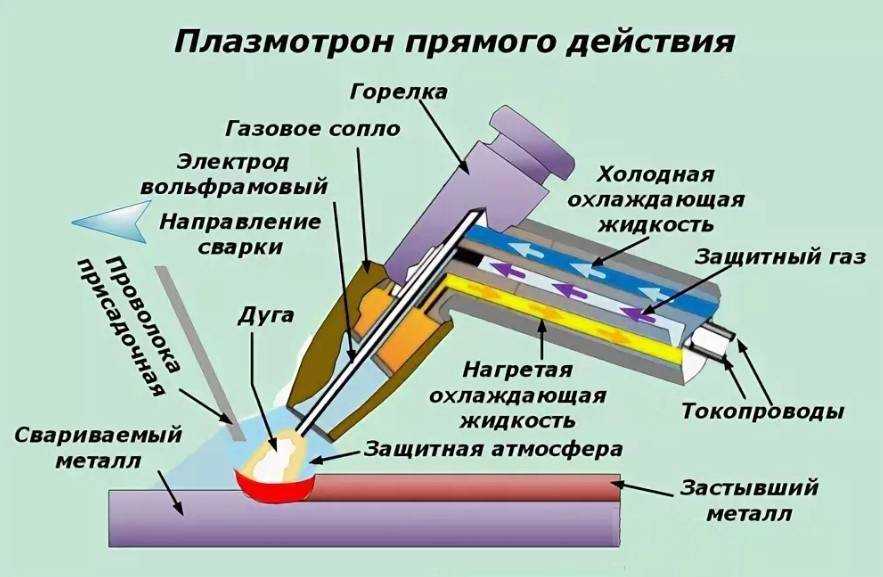

- Прямого и косвенного действия, электроды

- Автоматическая и ручная

- По силе тока: микроплазменная и не только

- Достоинства и недостатки

- Оборудование, установки, плазматроны воздушно-плазменной сварки

- Техника безопасности при плазменно-дуговой сварке

- Резка и сварка в одном аппарате

- Видео

- Где заказать

Плазменная резка металлов

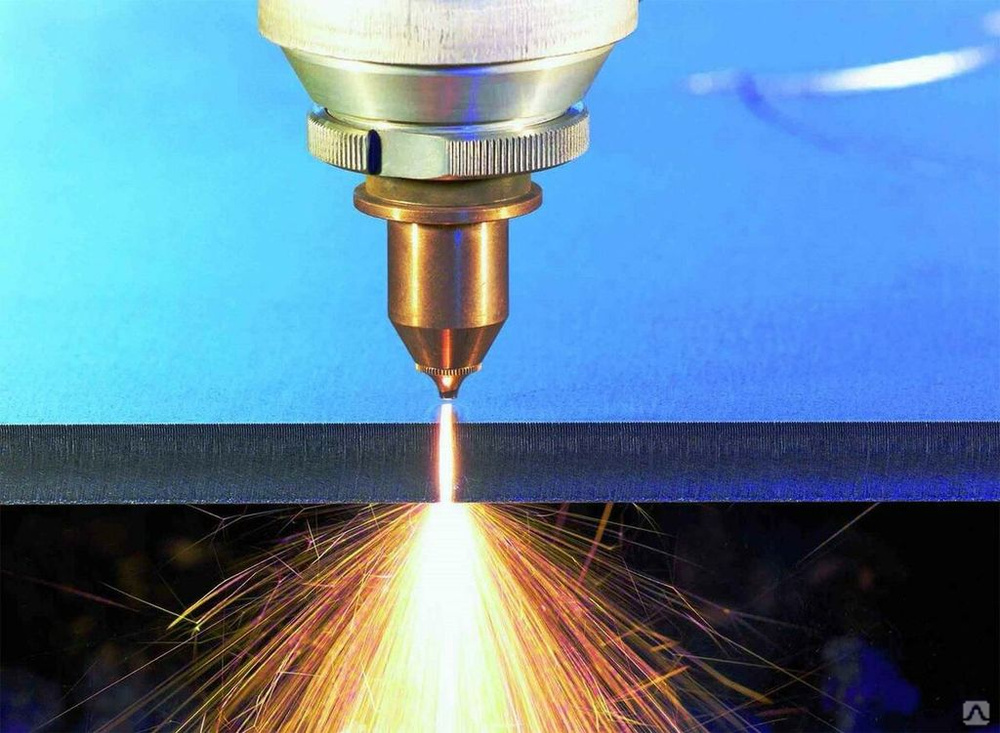

Плазменная резка представляет собой достаточно новую технологию, позволяющая раскраивать металлы значительной толщины и любой природы. В качестве режущего инструмента выступает плотная струя плазмы, обеспечивающая получение идеально точного реза. Плазменная резка является одним из видов термической обработки материалов.

В качестве режущего инструмента выступает плотная струя плазмы, обеспечивающая получение идеально точного реза. Плазменная резка является одним из видов термической обработки материалов.

Технология

Кратко технологию плазменной резки возможно объяснить следующим образом – это процесс нагрева металла плазменной струей. Выполнение данной задачи осуществляется с помощью специального аппарата – плазмореза, который формирует высокотемпературную электрическую дугу, располагающуюся между соплом резака и обрабатываемым материалом. Температура дуги достигает 5000 градусов. Но данного показателя недостаточно для эффективной резки, поэтому в рабочую область подается газ, образующий плазму температурой до 30000 градусов.

Плазменная резка. Фото Токарно-фрезерный центрПлазма – это ионизированный газ, обладающий электропроводностью и содержащий в себе заряженные частицы. Для образования плазмы используются активные (кислород или воздух) и неактивные газы (водород, аргон, азот). Воздушно-плазменная резка подразумевает применение воздуха, таким образом возможно разрезать черные металлы, латунь, медь, нержавеющую сталь. Кислород (кислородная резка) используется в профессиональном оборудовании, которое обеспечивает быстрый и качественный раскрой металлических листов. Принцип плазменной резки может незначительно отличаться в зависимости от ее разновидности.

Воздушно-плазменная резка подразумевает применение воздуха, таким образом возможно разрезать черные металлы, латунь, медь, нержавеющую сталь. Кислород (кислородная резка) используется в профессиональном оборудовании, которое обеспечивает быстрый и качественный раскрой металлических листов. Принцип плазменной резки может незначительно отличаться в зависимости от ее разновидности.

К сведению: если нужно сваривать не в больших количествах, то бюджетным решением может быть сварка покрытым электродом (MMA). Подробнее об этом читайте по ссылке: как сварить алюминий в домашних условиях инвертором без аргона.

Достоинства и недостатки метода

Очевидными достоинствами технологии являются:

- возможность обработки любых металлов: от черных до цветных, а также неметаллических деталей;

- высокая точность реза;

- скорость обработки деталей небольшой толщины (не более 50 мм.

) в несколько раз выше, чем при использовании газопламенной резки;

) в несколько раз выше, чем при использовании газопламенной резки; - высокая производительность;

- нагрев детали осуществляется только в месте воздействия, поэтому отсутствуют тепловые напряжения и деформации рабочего изделия;

- возможность получать сложные по геометрии резы;

- высокое качество и чистота реза, в результате дополнительная обработка в большинстве случаев не требуется;

- безопасность технологии, отсутствие взрывоопасных баллонов с сжатым газом, горючих газов и т.д.;

- автоматическая резка сводит присутствие человека в процессе минимальным;

- технология особенно выгодна при работе с деталями толщиной до 60 мм., для резки материалов бОльшей толщины, целесообразнее использовать технологию кислородной резки;

- мобильность ручных приборов.

К недостаткам возможно отнести дороговизну оборудования и расходников к нему, необходимость постоянного и грамотного обслуживания оснащения, наличие пределов по толщине обрабатываемого металла, которые составляют 100 мм. , повышенный уровень шума, который сопровождает выполнение работ.

, повышенный уровень шума, который сопровождает выполнение работ.

Оборудование, плазморезы

Для выполнения плазменной резки используются специальное оборудование (плазморезы), состоящие из нескольких блоков: источник питания, плазмотрон, компрессор и комплект кабель-шлангов. В качестве источника электропитания может использоваться трансформатор и инвертор. Достоинствами первого источника является минимальная чувствительность к перепадам напряжения и возможность выполнять резку деталей значительной толщины, недостатками: низкий КПД и большой вес.

Инверторные плазморезы обладают целым рядом достоинств: стабильная дуга, КПД на 30%, чем у аналога, легче, экономичнее и дешевле трансформатора, удобно эксплуатировать в труднодоступных местах. Недостатком является невозможность резак детали значительной толщины. Плазмотрон представляет собой плазменный резак, который является основным узлом. Составными элементами плазмотрона являются электрод, сопло, охладитель и колпачок.

Оборудование различается также на автоматическое и ручное. Приборы первого типа предназначены для промышленных предприятий, управляются они с помощью компьютеризированных систем, представляют собой сложные комплексы с автоматизированным управлением. Такие мощные агрегаты питаются от сети в 380В. Ручные резаки отличаются мобильностью, они компактны, вес чаще всего не превышает 15 кг., работают от сети с обычным напряжением в 220В. Автоматические установки нередко именуют промышленными, а ручные – бытовыми.

В соответствии со степенью мобильности различают ручные, т.е. мобильные и компактные, переносные (или консольные), имеющие раму с рейками, куда помещается обрабатываемая деталь, портальные с просторной рабочей поверхностью станки. Консольные и портальные оснащены ЧПУ.

Виды

Аппараты различаются на резаки прямого действия

В первом случае электродуга зажигается между резаком (катодом) и деталью (анодом), данную технологию именуют плазменно-дуговой резкой, т.к. для резки используется плазменная дуга, во втором – между электродом и соплом, называемая резкой с помощью плазменной струи.

В первом случае электродуга зажигается между резаком (катодом) и деталью (анодом), данную технологию именуют плазменно-дуговой резкой, т.к. для резки используется плазменная дуга, во втором – между электродом и соплом, называемая резкой с помощью плазменной струи.В соответствии с видом рабочей среды различают три вида:

- простой; предполагается использование воздуха или азота с электротоком;

- с добавлением защитного газа; плазмообразующий газ применяется совместно с защитный, задачей второго является сохранение зону реза от воздействий окружающей среды, в результате получается более высокое качество обработки;

- с добавлением воды, которая выполняет функции защитного газа, а также охлаждает элементы плазмотрона.

Плазменная резка бывает разделительной, при которой электрод «утопает» в разрезе, угол между рабочей поверхностью и электродом должен составлять от 60 до 90 градусов, для поверхностной данный показатель не превышает 30 градусов.

Применение

Технология используется для цветных и черных металлов, а также их сплавов, чугуна, стали, в том числе и нержавеющей, являющейся недоступной для резки кислородными горелками, бетона. Ручная и автоматическая резка используется для обработки листового металла и труб. Показатели максимальной толщины разрезаемых деталей в разных источниках отличается, от 100 до (!)1500 мм., что можно объяснить техническими характеристиками используемого оборудования. Незаменимы плазморезы для работы с тонкой листовой сталью. Кроме прямой и фигурной резки аппараты могут производить художественную резку и сверление отверстий.

Плазмосварка металла, фото

Для обеспечения прочности и соответствующего качества металлических конструкций, для соединения ответственных и важных деталей из стали используется метод сварки. Данная технология успешно применяется продолжительное время. За период существования появились многие разновидности, увеличивающие возможности сварки. В последнее время

В последнее время

технология плазменной сварки активно распространяется на отрасли промышленности, вытесняя традиционные методы работы. Популярность обусловлена достоинствами и преимуществами перед альтернативными способами. Плазменная сварка является высокотехнологичным методом обработки материалов. Некоторые специалисты считают его лучшим среди существующих.

Определение, что такое, сущность, устройство и принцип работы плазмой

Возможно привести несколько определений, что такое плазменная сварка. Представляет собой специализированный технологической процесс, во время которого материал локально расплавляется узко направленным плазменным потоком, созданным плазменным аппаратом. Это сварка, источником энергии которой является плазменный поток. Это метод соединения деталей с применением ионизированного газа температурой от 5000 до 30000 градусов по Цельсию. Это современная технология соединения не только металлических и стальных элементов, но и деталей из других материалов.

Плазменная сварка основывается на применении технологии аргонодугового метода соединения деталей. Различие между двумя данными технологиями состоит в особенностях дуги. Плазма в отличие от электрической дуги имеет форму сжатой плазменной струи, обладающей мощной энергией.

Плазменная сварка. Фото Токарно-фрезерный центрДля понимания сущности технологии необходимо предварительно рассмотреть, что такое плазма и какие условия ее возникновения. Для нагрева обрабатываемых элементов используется плазма – это ионизированный газ, в состав которого входят как нейтральные молекулы и атомы, так и электроны и ионы с определенным электрическим зарядом из заряженных частиц, способных проводить ток. Для трансформации газа в плазму необходимо произвести ионизацию большей части молекул и атомов. Для этого нужно приложить к электрону усилие, превышающее его энергию связи с ядром, помочь оторваться от него. В этом и состоит сущность технологии.

В этом и состоит сущность технологии.

В методе плазменной сварки используется направленная дуга, образующаяся из обычной электрической. Превращению обычной дуги в плазменную способствуют две процедуры: сжатие и процесс принудительного вдувания газа для образования плазмы в дугу. В качестве газа используется аргон в чистом виде или смеси с гелием или водородом. Аргон используется также в качестве защитного газа, в паре с 5-8% водорода. Применяются вольфрамовые электроды.

Дуга располагается в плазмотроне, стенки которого охлаждаются водой, в результате происходит сжатие дуги. Результатом поперечного сжатия дуги является рост мощности. Одновременно со сжатием в область дуги вдувается плазмообразующий газ. Нагрев дугой приводит к ионизации газа и его увеличению в объеме. В газе содержится кинетическая энергия, которая дополняет тепловую, образующуюся в дуге. Именно поэтому плазменная дуга отличается высокой мощностью.

Метод плазменной сварки с чем-то схож с дуговым способом, но в отличие от электрода, обеспечивающего нагрев до 5000-7000 градусов, плазма воздействует на рабочую поверхность сверхвысокой температурой. Поэтому данный способ нередко называют «плазменно-дуговая сварка».

Особенности и характеристики, описание процесса сварки дугой

Для понимания сущности технологии необходимо также знать важные особенности и характеристики плазменной сварки. Во время проведения сварки в рабочей области применяется высокая температура, образующаяся при принудительном уменьшения сечения дуги и повышения показателей мощности. Во время сварки дуга приобретает цилиндрическую форму, что позволяет сохранять одинаковые показатели мощности по всей длине.

В процессе сварки дуга оказывает высокое давление на поверхность

Она может использоваться для в труднодоступных местах, для работы с тонкими алюминиевыми листами, исключив возможность образования прожогов.Сварка плазменная. Фото Токарно-фрезерный центр

Она может использоваться для в труднодоступных местах, для работы с тонкими алюминиевыми листами, исключив возможность образования прожогов.Сварка плазменная. Фото Токарно-фрезерный центрНезначительное изменение расстояния между рабочей поверхностью и вольфрамовым электродом не оказывает воздействия на прогревание, а, соответственно, и на качество шва, что наблюдается при выполнении сваривания в соответствии с другими технологиями. Плазменная сварка обеспечивает большую глубину прогревания деталей, в результате предварительная подготовка кромок не требуется, что обеспечивает повышение производительности работ и уменьшение температурной деформации соединения, в итоге элементы «не ведет».

Плазменная технология позволяет осуществлять соединения металлов с неметаллами. При работе с плазмой требуется выполнение нескольких условий:

- необходима защита электрода посредством подачи газа;

- используется неплавящийся вольфрамовый электрод;

- нагретые стенки плазмотрона нужно активно охлаждать.

Процесс сварки включает проведение нескольких этапов: подготовка обрабатываемых деталей, подключение электродов, запуск и прогрев плазмотрона, выполнение сварки с выдерживанием необходимого режима. Подготовка деталей подразумевает их предварительную сортировку или подачу к месту проведения работ уже отсортированными. Если детали получены посредством тепловой или грубой механической резки, то

Плазмотрон запускается импульсом напряжения или посредством контакта между соплом и катодом в течение нескольких долей секунды. Дуга загорается, в плазмотрон подается рабочий и защитный газы, а охлаждающая вода – в корпус анода. Плазмотрон прогревается до стабилизации плазмы, после чего начинается сварка. Раскаленная плазменная струя расплавляет металл и образует шов. Плазмообразующий и защитный газы не соприкасаются, т.к. проходят по разным каналам.

Плазмообразующий и защитный газы не соприкасаются, т.к. проходят по разным каналам.

Виды

Прямого и косвенного действия, электроды

Существует два метода подключения тока: рабочая деталь-электрод и электрод-корпус горелки. Первый способ наиболее распространен, называется он плазменная сварка прямого действия. Осуществляется метод благодаря дуге, образующейся между рабочим элементом и вольфрамовым электродом. Для этого один полюс подается на электрод, другой присоединяется к обрабатываемой детали. Создается прямая дуга. Для создания плазмы необходимо клемму присоединить к соплу для ионизации проходящего по плазмотрону газа, после плазмообразования клемма перебрасывается на рабочую деталь, происходит пробой дуги, плазма выходит из сопла, которое предназначается для регулирования дуги. Питание дуги осуществляется с помощью переменного или постоянного тока прямой полярности. Возбуждение дуги выполняется осциллятором. Плазменная струя регулируется силой тока.

Плазменная струя регулируется силой тока.

Преимуществами метода являются высокая производительность, воздействию высоких температур подвергается зона небольшого размера, малые деформации, экономичность расхода защитного газа, малоамперная дуга стабильно горит. Но существуют и некоторые особенности:

- сварку алюминия необходимо выполнять максимально осторожно, т.к. данный металл плавится при температуре в 660,3 градуса;

- нужно контролировать процесс, чтобы не допустить прожог;

- необходимо пользоваться данными с рекомендованной силой тока для работы с каждым видом металла.

Плазменная сварка косвенного действия является достаточно популярным методом. Представляет собой сварку, производимую при подключении источника питания к электроду и соплу. Между данными элементами образуется дуга, а на выходе из горелки – плазменная струя, скорость выхода которой контролируется давлением газа. Секрет технологии кроется в том, что газ при ионизации и разогреве увеличивает собственный объем в 50 раз, в результате он буквально вылетает из аппарата в форме струи. Преимущества метода заключаются в следующем:

Секрет технологии кроется в том, что газ при ионизации и разогреве увеличивает собственный объем в 50 раз, в результате он буквально вылетает из аппарата в форме струи. Преимущества метода заключаются в следующем:

- обеспечение бесперебойности работы даже на малых токах;

- обеспечение экономии газа;

- практически нулевое разбрызгивание.

Автоматическая и ручная

Ручные аппараты используются для проведения малых объемов работ с черными и цветными металлами. После образования дуги горелка подводится к материалу, в зону шва сварщиком подается проволока. Перемещение горелки и присадки вдоль шва обеспечивает образование соединения. Сварку возможно производить с присадками и без них. Автоматическая технология применяется для решения масштабных задач в промышленном производстве. Сварочный процесс осуществляется оператором с пульта. Производителями разработаны

автоматические установки однопроходные с подачей проволоки и многопроходные, для плоских элементов и труб, для нанесения упрочняющего порошкового напыления и пр.

По силе тока: микроплазменная и не только

Плазменная сварка классифицируется в зависимости от мощности параметров оборудования:

- работа на высоких токах, более 150 А, подходит для сварки толстостенных элементов или прошивной сварки металла;

- работа на средних токах, от 25 до 150 А, используется для соединения деталей от 3 мм.;

- работа на малых токах, микроплазменная, до 25 А.

Последний вид сварки вызывает повышенный интерес, поэтому рассмотрим его подробно. Микроплазменная сварка подходит для соединения элементов малой толщины, по разным данным от 0,025 до 2 мм. Производится она на токах от 0,1 до 25 А, используется вольфрамовый электрод и микроплазматрон. Применяется технология для соединения тонкостенных деталей приборов, трудносвариваемых металлов, например, алюминия, а также пластмасс и тканей.

Для проведения сварки требуются плазмообразущий и защитный газы. В качестве первого используется аргон, второго: аргон или гелий или смесь аргона с гелием или водородом.

В качестве первого используется аргон, второго: аргон или гелий или смесь аргона с гелием или водородом.

Достоинствами являются возможность работы с элементами малой толщины, деталей из пластмасс и текстиля, устойчивое горение плазмы, что позволяет получить швы высокого качества даже малоопытным сварщикам, возможность механизировать процесс. Недостатком является невысокая стойкость горелок, которая повышается посредством водяного или естественного воздушного охлаждения. Микроплазменная сварка осуществляется на ручном и автоматическом оснащении. Независимо от типа во всех аппаратах присутствуют два основных узла, определяющих возможности соединений. Первый – источник питания, инвертор, второй – плазмотрон.

Достоинства и недостатки

Плазменная сварка обладает рядом положительных свойств, которые позволяют производить соединение различных материалов и элементов:

- повышенная температура плазмы, которая может доходить до 50000 градусов;

- небольшое поперечное сечение дуги;

- высокая скорость образования швов, в результате снижается трудозатратность;

- высокая точность соединений;

- не требуется осуществление дополнительной обработки;

- неподверженность металла деформациям;

- глубина провара контролируется;

- высокая безопасность производимых работ

Кроме этого возможно отметить преимущества перед дуговой электрической сваркой:

- в плазменной процесс менее чувствителен к изменению длины дуги;

- процесс осуществляется с бОльшей температурой;

- меньший диаметр дуги;

- дуга горит на малых токах.

Но присутствуют и недостатки:

- требуется использование газа для образования плазмы;

- высокая стоимость как оборудования, так и работ, выполняемых профессионалами;

- требуется охлаждение плазмотрона;

- часть энергии рассеивается в пространство, т.е. теряется;

- требуется подвод газа в плазмотрон.

Оборудование, установки, плазматроны воздушно-плазменной сварки

В состав оборудования для плазменной сварки входит источник питания, плазматрон, плазмообразующий и защитный газы, охлаждающая среда, если не применяется воздушное охлаждение, кабель-пакет. Основным устройством является плазматрон (или горелка, или плазмогенератор) – специальный аппарат, выполняющий роль генератора. Представляет собой сложное устройство, в которое устанавливается вольфрамовый электрод, имеются трубопроводы для поступления газов и охлаждающей жидкости, электрический кабель, по которому подается питание к электроду. Основными узлами плазмотрона являются электрод, корпус прибора, сопло с наконечником, термостойкий изолятор, система охлаждения, пусковое устройство.

Основными узлами плазмотрона являются электрод, корпус прибора, сопло с наконечником, термостойкий изолятор, система охлаждения, пусковое устройство.

Плазматрон применяет энергию электричества с целью преобразования газа в плазму, которая используется для создания дуги. Конструкция плазматрона зависит от мощности аппарата. В маломощных устройствах используются горелки с выдвижным катодом. Для аппаратов средней мощности применяются горелки с неподвижным катодом. Для мощных аппаратов используются горелки без ручек, они крепятся на станки для сварки.

Кроме мощности оборудование разделяется на:

- непрофессиональное, которое предназначено для выполнения сварки небольших объемов металлов и тонких элементов, используется для ручной сварки, плазменная струя формируется при использовании спиртовых или водных растворов;

- профессиональное предназначено для постоянного применения, для сварки больших объемов, для автоматической сварки.

По принципу действия различают плазменно-дуговые аппараты, которые обеспечивают обработку материалов направленным потоком раскаленного ионизированного газа, и воздушно-плазменные, функцией установок является только резка.

Техника безопасности при плазменно-дуговой сварке

Работу необходимо начинать с проверки соблюдения правил безопасности. Т.к. существует вероятность получения ожога от расплавленного металла, исполнитель должен быть защищен специальным (рабочим) костюмом. Важно следовать следующим правилам:

- В процессе проведения сварочных работ существует существует вероятность поражения током, поэтому нужно стоять на токоизолирующем коврике.

- Повышение силы тока приводит к увеличению шума до 115 дБ, поэтому необходимо защищать уши с помощью беруш или противошумной каски или наушников.

- Для защиты от газов и пыли помещение нужно оборудовать общую и местную вентиляцию.

- Для защиты глаз потребуются очки со светофильтрами В-2 или В-3 или щиток.

Резка и сварка в одном аппарате

На рынке работает значительное количество компаний, производящих и продающих оборудование для плазменной сварки. Но бОльшая часть данного оборудования предназначена для резки. При этом они нередко обозначаются как аппараты для плазменной сварки. Но на практике это резаки (CUT). С другой стороны, большая часть сварочных аппаратов оснащены функцией резки. Например, аппараты Мультиплаз 4000 и Plazarium SP3 могут производить как сварку, так и резку. В качестве газообразующей жидкости используется вода.

Функциональность профессионального оборудования впечатляет, кроме сварки и резки предусмотрена возможность выполнения и других операций: воронение, термическое оксидирование черных сплавов, порошковое напыление красителей и защитных составов, закалка.

Видео

Где заказать

Услуги по плазменной резе и сварке оказывают многие компании, некоторые представлены далее:

1) Токарно-фрезерный центр (ТФЦ) оказывает полный перечень услуг по металлообработке, которые особенно востребованы в строительстве различных сооружений и сельском хозяйстве, Специалистам компании по силам решение задач любого объема и уровня сложности. Команда профессионалов уже выполнила значительное количество заказов по чертежам. Также предприятие специализируется на производстве новых и ремонте сломанных деталей, корректировке неподходящих по размеру и форме элементов. Каждое изделие проходит контроль качества. Мастера своего дела заинтересованы в изготовлении высококлассных изделий, поэтому постоянно совершенствуют собственные навыки.

Команда профессионалов уже выполнила значительное количество заказов по чертежам. Также предприятие специализируется на производстве новых и ремонте сломанных деталей, корректировке неподходящих по размеру и форме элементов. Каждое изделие проходит контроль качества. Мастера своего дела заинтересованы в изготовлении высококлассных изделий, поэтому постоянно совершенствуют собственные навыки.

Компания расположена по адресу:

- Москва, Щербаковская, 53, 105187

- Телефон – 8 (499) 40-41-533.

- E-mail – [email protected]

- Сайт – https://tf-centr.ru/

2) Изначально компания «МостМеталл» специализировалась на производстве опалубочных систем. Но при появлении первой возможности расширить производство, закупить оборудование и сформировать команду профессионалов в области металлообработки, руководители предприятия воспользовались шансом начать создавать и обрабатывать изделия из металла. С 2015 года фирма выпускает конструкции, мобильные заборы, винтовые сваи, закладные детали, элементы для опалубки и многое другое. К преимуществам предприятия относятся качественное и оперативное исполнение заказов, индивидуальный подход к каждому клиенты, оптимальные цены.

К преимуществам предприятия относятся качественное и оперативное исполнение заказов, индивидуальный подход к каждому клиенты, оптимальные цены.

Компания расположена по адресу:

- Москва, ул. Енисейская, 1, стр. 3, пом. 3318

- Телефон – 8 (495) 664-36-80

- E-mail – [email protected]

- Склад: М.О. Дмитровский р-он, п.Некрасовский, ул.Заводская д.1

- Заведующий складом – 8 (926)535-34-98 – Игорь

- Сайт – https://mostmetall.ru/

Плазменные резаки

Посмотреть как Сетка Список

Позиции 1–36 из 47

Страница

- Вы сейчас читаете страницу 1

- Страница 2

- Страница Следующий

2 3 4

Показывать

12 24 36

на страницу

Сортировать по Позиция наименование товара Цена Установить нисходящее направление

Посмотреть как Сетка Список

Позиции 1–36 из 47

Страница

- Вы сейчас читаете страницу 1

- Страница 2

- Страница Следующий

2 3 4

Показывать

12 24 36

на страницу

Сортировать по Позиция наименование товара Цена Установить нисходящее направление

Плазменный резак Применение: 8 причин использовать плазму

Хотя существует множество способов резки металла, некоторые из них более эффективны, чем другие. Плазменный резак используется в особом диапазоне универсальности от работ по изготовлению металла до декоративных целей. Благодаря своей высокой полезности плазменная резка является идеальным выбором для многих проектов. Итак, вот почему вы должны использовать плазменный резак.

Плазменный резак используется в особом диапазоне универсальности от работ по изготовлению металла до декоративных целей. Благодаря своей высокой полезности плазменная резка является идеальным выбором для многих проектов. Итак, вот почему вы должны использовать плазменный резак.

1. Плазменные резаки имеют множество применений и могут резать любой тип металла.

Сталь? Проверять. Алюминий? Проверять. Нержавеющая сталь? Также проверьте. Ваш плазменный резак не привередлив в еде. Вы можете кормить его практически любым типом металла или сплава. Поскольку для резки всех типов проводящего металла используется электрическая дуга, это эффективный способ выполнения проектов. Хотя качество нарезки будет разным (особенно в зависимости от используемых газов), ваша машина его съест.

2. Плазменная резка — это быстро

Следующим в нашем списке применений плазменного резака является его способность экономить ваше время на ваших проектах. Вы можете использовать плазменный резак, когда вам нужно быстро закончить проект. При скорости резки, превышающей 100 дюймов в минуту, плазменная резка выполняется очень быстро по сравнению с другими методами. Скорость, конечно, будет уменьшаться с толщиной материала, но для большинства повседневных материалов плазменная резка обеспечивает значительную экономию времени.

При скорости резки, превышающей 100 дюймов в минуту, плазменная резка выполняется очень быстро по сравнению с другими методами. Скорость, конечно, будет уменьшаться с толщиной материала, но для большинства повседневных материалов плазменная резка обеспечивает значительную экономию времени.

3. Вам не нужно прогревать плазменный резак

Плазменная дуга может нагреваться до 25 000 градусов Цельсия. Это почти в пять раз горячее, чем солнце. Эта ошеломляющая температура достигается за миллисекунды и мгновенно превращает металл в жидкость без предварительного нагрева. Это означает отсутствие ожидания и потери энергии.

4. Плазменные резаки могут резать материал практически любой формы

Если вы хотите резать различные формы металла (плиты, трубы, уголки, балки, решетки), вам потребуется несколько различных типов пил или ножниц. Плазменный резак может все. Некоторые модели премиум-класса даже предлагают непрерывный режим вспомогательной дуги, который позволяет резать просечно-вытяжной лист или решетку без потерь.

5. Плазменная резка универсальна

Как упоминалось в начале, плазменные резаки являются отличным вариантом из-за их высокой универсальности. С его помощью можно не только резать, но и делать фаски, выдалбливать, маркировать и даже сваривать! Никакой другой инструмент в вашем металлообрабатывающем арсенале не обладает такой гибкостью.

6. Плазменная резка проста в использовании

Существует несколько таких инструментов, как плазменная резка, которые не требуют формального обучения или, по крайней мере, подробных инструкций и практики, прежде чем использовать их должным образом. С плазмой оператор без опыта может взять резак и выполнить высококачественную резку за считанные секунды. Однако, если у вас есть вопросы, у нас есть ответы на ваши вопросы по плазменной резке.

7. При плазменной резке не выделяются опасные газы

Большая часть плазменной резки выполняется сжатым воздухом. Азот, аргон и даже вода также используются для облегчения резки.

Сварка TIG горячая проволока

Сварка TIG горячая проволока ) в несколько раз выше, чем при использовании газопламенной резки;

) в несколько раз выше, чем при использовании газопламенной резки;