Плазменная резка металла или лазерная резка металла: лазерная или плазменная резка металла?

alexxlab | 07.09.1987 | 0 | Разное

Чем отличается лазерная резка от плазменной? Что лучше для каких задач?

8 (804) 333-68-30Задать вопрос

Два самых современных способа раскроить листовой металл для производства — лазер и плазма. И тот, и другой заставляют вспомнить о фантастических фильмах. Лазерные мечи, плазменные пушки… К счастью, обе эти разрушительные силы используются сейчас в исключительно мирных производственных целях.

- Лазер — сверхмощный луч света.

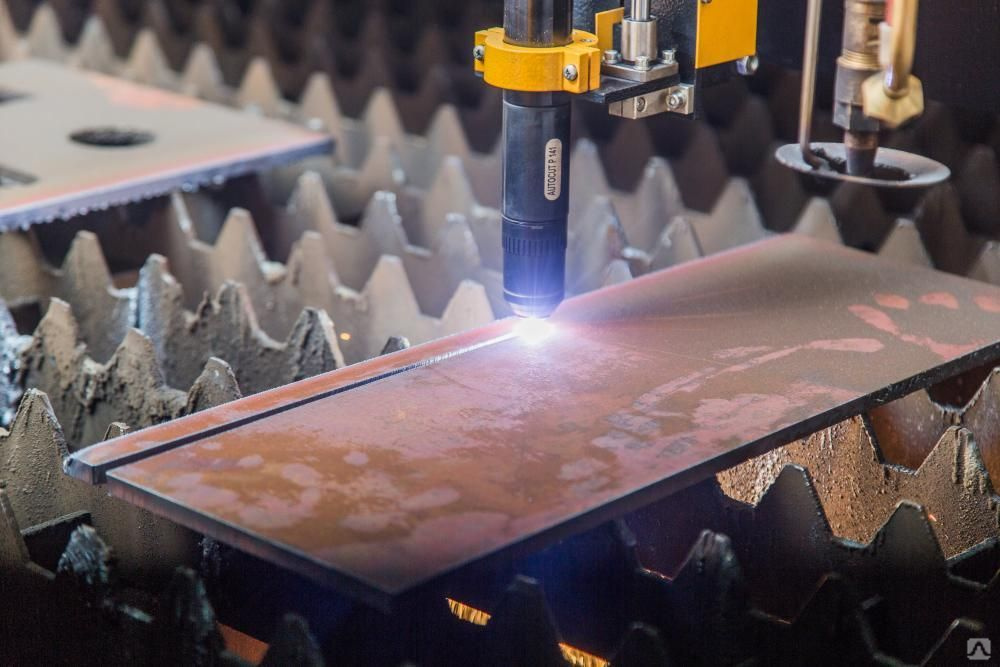

- Плазма — ионизованный газ. Четвертое агрегатное состояние материи — наравне с твердым, жидким и газообразным. Фактически — газ, который раскален настолько, что приобретает совершенно иные свойства.

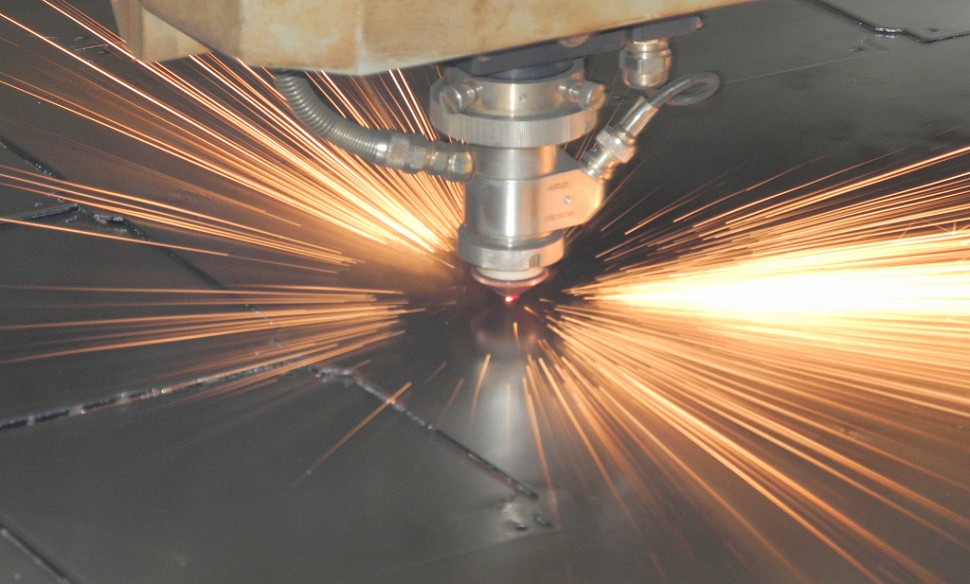

И то, и другое используется для раскроя металла потому, что способно точечно разогревать его до крайне высоких температур. Расплавленный металл при этом выдувается из образующегося отверстия — в лазерных станках специальной струей сжатого газа, а в плазменном — самой плазменной струей. Луч или плазменная дуга движутся, разрезая металл на развертки и вырезая в них отверстия, заложенные в программу.

Луч или плазменная дуга движутся, разрезая металл на развертки и вырезая в них отверстия, заложенные в программу.

Здесь мы разберемся, чем отличается лазерная резка от плазменной для производственника. Какая разница между отверстиями от лазера и плазмы, для какого металла лучше использовать эти виды раскроя.

Лазерная резка — точность и чистота на тонколистовых деталях

- Лазер наводится точнее плазмы. Плазменная дуга нестабильна. Конечно, при правильной настройке она не начнет скакать по всему листу металла. Но плазма постоянно колеблется, делая углы и вырезы менее четкими. Для небольших деталей, особенно сложной формы, это критично. Лазер же режет металл четко там, куда его направили, и не двигается. Это принципиально для деталей, на которых требуется высокое качество и точное соответствие проекту.

- Лазер может делать более узкие прорези, чем плазма. Четкие отверстия при плазменной резке должны иметь диаметр в полтора раза больше толщины металла — и никак не меньше 4 мм.

Лазер делает отверстия с диаметром, равным толщине металла — от 1 мм. Это расширяет ваши возможности при проектировании деталей и корпусов, развертки для которых режутся лазером.

Лазер делает отверстия с диаметром, равным толщине металла — от 1 мм. Это расширяет ваши возможности при проектировании деталей и корпусов, развертки для которых режутся лазером. - При лазерной резке тепловые деформации минимальны. Теоретически перегреть деталь можно даже лазером — если написать специальную издевательскую программу резки. Например, лазером не вырезают совсем мелкие и частые отверстия для вентиляции — от этого может произойти перегрев металла. Для лазерного раскроя вентиляционные отверстия делают более крупными и менее частым. В остальных случаях деформации от лазера не будут заметны. Плазма этим похвастаться не может — нагреваемая зона там шире и деформации более выражены. По этому показателю лазер снова дает более качественный результат, чем плазма.

- Лазер не оставляет окалины на тонколистовом металле. Значит, после лазерной резке развертки отправляются не на зачистку, а сразу на гибку. Это экономия рабочих часов на производстве деталей — а значит, и экономия денег заказчика в итоге.

- У отверстий, вырезанных лазером, более перпендикулярные кромки. Конусность отверстий — серьезная проблема плазменных станков. У лазерных станков при толщине металла до 4 миллиметров стенки будут оставаться перпендикулярными, а при толщине выше 4 миллиметров — получат легкий скос в районе 0,5 градуса, нижние отверстия будут получаться чуть больше по диаметру, чем верхние. При этом, однако, искажения их формы не будет, и верхние, и нижние отверстия останутся строго круглыми — а отверстия от плазмы при увеличении толщины металла начинают стремиться к эллиптической форме.

- У станков лазерной резки высокая скорость работы — но она высокая и у плазменных станков. Здесь оба метода хороши. И оба теряют скорость при увеличении толщины металла.

- Лазер неэффективен для металла средней и высокой толщины. Это главный его недостаток по сравнению с плазменной технологией. На толщинах от 20 до 40 миллиметров его применяют уже намного реже, а свыше 40 миллиметров — вообще практически не используют.

Плазменная резка — ниже качество, больше свободы по толщине

- Большая свобода по толщине металла для резки — главное преимущество плазмы по сравнению с лазером. Плазменную резку уместно использовать для:

- стали толщиной до 150 миллиметров;

- чугуна толщиной до 90 миллиметров;

- алюминия толщиной до 120 миллиметров;

- меди толщиной до 80 миллиметров.

- Высокая скорость работы — как уже было сказано, это общий плюс для обоих видов.

- Конусные отверстия. Это обязательно нужно учитывать при выборе плазменной резки. И если такая неаккуратность отверстий недопустима для конкретного заказа — лучше разрезать его лазером. Стенки отверстия при плазменной резке отклоняются от вертикали на 3–10 градусов. У лазера, напомню — 0,5 градуса. В отличие от лазера, плазма делает нижнее отверстие более узким, чем верхнее.

Если толщина металла около 20 миллиметров, то разница между верхним и нижним диаметрами реза может превышать 1 миллиметр.

Если толщина металла около 20 миллиметров, то разница между верхним и нижним диаметрами реза может превышать 1 миллиметр. - Меньшая точность, более широкие минимальные прорези относительно толщины металла, увеличенные тепловые деформации — противоположность всего того, в чем лазер хорош.

- Часто формируется окалина. Стоит сказать, что окалина от плазменной резки снимается с металла достаточно легко — однако ее все‑таки придется снимать, а это расход человеко‑часов и соответствующее увеличение себестоимости производства.

- Стоимость плазменной резки быстро увеличивается с увеличением количества отверстий на одну деталь. Это связано с тем, что расходные элементы плазменных установок служат определенное количество циклов «включение‑выключение». Наличие в развертке окон увеличивает износ расходников — и это приходится учитывать в себестоимости резки. Расходники лазерных станков меньше зависят от циклов «включение‑выключение» — соответственно, прорезание в развертке окон меньше влияет на стоимость часа работы.

Сводная таблица — сравнение резки металла лазером и плазмой

| Лазерная резка | Плазменная резка | |

|---|---|---|

| Ширина реза | Постоянная — от 0,2 до 0,375 миллиметра | Непостоянная из‑за нестабильности дуги — от 0,8 до 1,5 миллиметра |

| Точность резки | ±0,05 миллиметра | От ±0,1 до ±0,5 миллиметра в зависимости от изношенности расходников |

| Конусность | Менее 1 градуса | От 3 до 10 градусов |

| Минимальные отверстия | Диаметр примерно равен толщине металла | Диаметр примерно в 1,5 раза превышает толщину металла и не должен быть меньше 4 миллиметров. |

| Внутренние углы | Точные | Немного скругленные |

| Окалина | Почти не встречается | Легкая, но присутствует почти всегда |

| Прижоги | Незаметны | Заметны на наружных кромках |

| Тепловое воздействие | Незначительное | Увеличенное по сравнению с лазером |

Резюме: для каких задач лучше лазер, а для каких — плазма

Оба конкурирующих вида резки — достойные и нужные. Нельзя сказать, что один из них универсально лучше другого. Каждый из них выгодно подходит для своих задач — нужно понимать различия и использовать каждый по назначению, чтобы не терять качество деталей и не переплачивать за них.

Нельзя сказать, что один из них универсально лучше другого. Каждый из них выгодно подходит для своих задач — нужно понимать различия и использовать каждый по назначению, чтобы не терять качество деталей и не переплачивать за них.

- Лазерная резка однозначно лидирует в работе с тонколистовым металлом. Особенно с деталями, для которых требуется точное соответствие проекту, и с деталями сложной формы. Использование лазерной резки для металла толщиной выше 20 миллиметров может быть экономически необоснованным. Для металла толщиной выше 40 миллиметров — необоснованно практически всегда.

- Плазменная резка имеет меньшую точность и меньшее качество реза — и либо не должна использоваться для деталей, требующих точного соответствия проекту, либо должна использоваться с дополнительной обработкой. Однако она экономически эффективна при работе с листовым металлом до 150 миллиметров.

Теперь вы можете выбрать подходящий для вас вид резки.

Быстрый расчёт стоимости

© 2011–2022 Metal-Case. Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie?

Лазерая или плазменная резка металла сравнение

На сегодняшний день конкурирующие технологии лазерной и плазменной резки применяются в пищевой, автомобильной, металлообрабатывающей, судостроительной, энергетической и строительной промышленности. Какую же выбрать? В данной статье мы расскажем Вам о недостатках и преимуществах двух технологий.

Лазерная резка. Преимущества и недостатки

Лазерная резка металла основана на возможности лазерного луча нагревать и расплавлять обрабатываемый материал. Мощность луча корректируется в зависимости от плотности материала. Под высоким давлением полученный расплав удаляется струей газа.

При лазерной резке возможно добиться наиболее точных по перпендикулярности кромок и узких прорезей согласно характерному диапазону толщин.

К недостаткам резки лазером можно отнести:

- Термическое воздействие, оказываемое на материал для обработки, приводит к изменениям структуры;

- Толщина и узкий диапазон обрабатываемого материала;

- Высокая степень энергоемкости процесса;

- Невозможность обработки светопропускающих материалов;

- Вредные газы, выделяемые в процессе обработки;

- Высокая цена оборудования и его технического обслуживания.

Лазерная резка для металла толщиной 20-40 мм практически не применяется. При такой толщине материала компания «Вектор» рекомендует использование плазменной технологии.

Плазменная резка. Преимущества и недостатки

Принцип плазменной резки заключается в свойствах плазменной дуги – расплавление и удаление обрабатываемого материала с места разреза, с применением постоянного тока прямого действия.

Плазменная технология эффективна в процессе резки наиболее широкого по толщине диапазона листов с относительно качественным резом. Для обработки алюминия и сплавов на его основе при толщине до 120 мм, меди толщиной до 80 мм, легированных и углеродистых сталей – до 150 мм, чугуна, толщина которого до 90 мм, метод плазменной резки экономически целесообразен. Ограничивается применение плазменной резки к материалам толщиной до 0,8 мм. Конусность реза составляет 3 – 10 градусов, что уменьшает диаметр нижней кромки отверстия. Компания «Вектор», выполняющая металлообработку на заказ, рекомендует учитывать, что плазменный метод резки имеет ограничения относительно минимального размера отверстия. Хорошего качества отверстий получается добиться при диаметре, который не меньше толщины разрезаемого плазмой листа. При использовании такого метода обработки, появляется термический обжиг кромки обрабатываемого материала, а также небольшие окалины. Однако недостатки кратковременны и легко удаляются.

Для обработки алюминия и сплавов на его основе при толщине до 120 мм, меди толщиной до 80 мм, легированных и углеродистых сталей – до 150 мм, чугуна, толщина которого до 90 мм, метод плазменной резки экономически целесообразен. Ограничивается применение плазменной резки к материалам толщиной до 0,8 мм. Конусность реза составляет 3 – 10 градусов, что уменьшает диаметр нижней кромки отверстия. Компания «Вектор», выполняющая металлообработку на заказ, рекомендует учитывать, что плазменный метод резки имеет ограничения относительно минимального размера отверстия. Хорошего качества отверстий получается добиться при диаметре, который не меньше толщины разрезаемого плазмой листа. При использовании такого метода обработки, появляется термический обжиг кромки обрабатываемого материала, а также небольшие окалины. Однако недостатки кратковременны и легко удаляются.

К недостаткам резки лазером можно отнести:

- Обработка только токопроводящих материалов;

- Низкий уровень эффективности при резке криволинейных поверхностей;

- Риск, связанный с появлением оплавлений, микротрещин, структурных изменений и обгораний;

- Низкая эффективность при резке легированных сталей и материала толщиной более 25 мм;;

- Риск создания взрыво- и пожароопасной ситуации;

- Низкий уровень экологичности и выделение газов в процессе резки;

- Обязательная установка мощной вентиляции в закрытых помещениях.

Резюмируя статью, подведем итоги:

Плазменная резка более эффективна, чем лазерная при обработке материалов с наибольшей толщиной, а лазерная – для наиболее тонких. Не стоит забывать об эксплуатационных расходах для той и другой технологии резки, которые имеют широкий разброс, определяются числом отверстий, толщиной и параметрами заготовки разрезаемого материала.

Наверх

Может ли плазменная резка конкурировать с лазерной

>

При оснащении производства оборудованием для раскроя листового металла одним из первых возникает вопрос, какой тип резки использовать: лазерный или плазменный?

Проведем сравнительный анализ этих типов резки, с целью получения возможности принятия правильного решения по оснащению производства соответствующей установкой.

Рассмотрим следующие основные характеристики:

- производительность

- качество реза

- ограничения

- стоимость установки

- стоимость эксплуатации

А также сформулируем рекомендации по выбору оборудования для раскроя металлического проката

Производительность

Рассматривая производительность, следует отметить, что при резке деталей из тонколистового метала (до 2. .3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

.3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

Основное правило – при одинаковой потребляемой мощности установок плазменная резка производительней лазерной в 2..3 раза – при изготовлении простых деталей. При этом большие партии однотипных сложных деталей из тонкого металла все же целесообразней изготавливать на лазере, т.к. вырезанные детали могут быть применимы к следующим технологическим операциям без дополнительной обработки (удаление окалины).

Качество реза

Требования к качеству реза определяются спецификой конкретного производства. Например, для приварного фланца рабочей поверхностью служит плоскость фланца. Соответственно, шероховатость, конусность и пережог кромки не оказывают существенного влияния на конечное качество изделия. Напротив, для звездочки цепного привода чистота поверхности, отсутствие термических деформаций и точность профиля зубьев являются первостепенными задачами, и часто лазерная резка обеспечивает решение этих задач.

В таблице приведены основные отличия в качестве реза между лазерной и плазменной резкой:

| Показатель качества | Лазерная резка | Плазменная резка |

| Конусность кромки | 0..2° | 0..10°* |

| Шероховатость поверхности Ra, мкм | 1.25..2.5 | 6.3..12.5* |

| Окалина (грат) | минимально | отсутствует* |

| Оплавление врезок, углов | минимально | Присутствует* |

При плазменной резке величину конусности кромки и количество окалины можно уменьшить или убрать совсем путем подбора оптимальных параметров, таких, как скорость и направление реза, высота плазмотрона над поверхностью металла, сила тока источника плазмы.

Сильное влияние на качество реза оказывает состояние расходных элементов (сопло, электрод, защитный экран, и др. ). Шероховатость поверхности также зависит от скорости резки и рабочего тока источника. Чем ниже скорость и выше ток, тем меньше шероховатость, но тем больше окалина и перегрев кромки. Оплавление на углах и врезках может быть уменьшено путем правильного расположения врезок и методом прохождения углов «петлями».

). Шероховатость поверхности также зависит от скорости резки и рабочего тока источника. Чем ниже скорость и выше ток, тем меньше шероховатость, но тем больше окалина и перегрев кромки. Оплавление на углах и врезках может быть уменьшено путем правильного расположения врезок и методом прохождения углов «петлями».

Необходимо отметить что точность позиционирования резака и динамические характеристики координатной системы установок имеют важнейшее значение для качественного результата.

При грамотном подходе к эксплуатации хорошей установки плазменной резки можно добиться отличного качества реза: на переднем плане деталь, вырезанная лазерной установкой, на заднем – установкой плазменной резки.

Ограничения

| Ограничение | Лазерная резка | Плазменная резка |

| Минимальный диаметр отверстия | (0.3..0.4)S | (0.9..1. 4)S* 4)S* |

| Разрезаемый материал | Металлы, пластики, дерево | металлы |

| Максимальная эффективная толщина резки, мм | До 40 | До 150 |

| Прорезка внутренних углов | + | С радиусом |

* – но не менее 2..3 мм, т.к. диаметр пучка плазмы 1..2.5 мм;

S – толщина материала.

Сравнение процессов

На примере двух деталей с одинаковым контуром, вырезанных лазером и плазмой, рассмотрим в сравнении отдельные участки реза. (Низкоуглеродистая сталь толщиной 5 мм).

Сравниваемые детали изготовлены с применением установки лазерной резки известного европейского производителя и станка плазменной резки GIGAMECH 6PC с системой воздушно-плазменной резки Hypertherm Powermax65. Качество резки с применением установок других производителей могут отличаться от рассматриваемых.

Резка прямых и криволинейных контуров с радиусами более толщины металла происходит практически с одинаковым качеством. Видна небольшая разница в шероховатости поверхности реза.

Внутренние углы контура детали, вырезанной на плазме, скруглены, в связи с тем, что диаметр плазменного пучка более чем на порядок превышает диаметр лазерного луча (1..2.5 мм против 0.2..0.3 мм).

При плазменной резке ограничено расстояние между контурами резки на детали. При близко расположенных контурах происходит перегрев и пережигание тонких стенок. При конструировании это расстояние закладывают 2.5..4 мм, при возможных 0.5 мм – у лазера.

При лазерной резке отверстия либо без конусности, либо могут иметь небольшую конусность, обусловленную неоптимальной настройкой фокусирующей системы.

При плазменной резке отверстия и криволинейные контура имеют искажения геометрии. В частности, на отверстиях это конусность, направленная на уменьшение диаметра к нижней кромке отверстия. Обусловлено это явление тем, что плазменный пучок при изменении направления резки отклоняется в сторону, противоположную направлению движения.

В частности, на отверстиях это конусность, направленная на уменьшение диаметра к нижней кромке отверстия. Обусловлено это явление тем, что плазменный пучок при изменении направления резки отклоняется в сторону, противоположную направлению движения.

Также, чем ближе диаметр отверстия к толщине металла, тем более явно может проявляться искажение геометрии отверстия и криволинейных контуров при резке. Эти искажения можно минимизировать правильной настройкой параметров резки.

Стоимость установки

Часто на принятие окончательного решения об оснащении производства лазером или плазмой влияет цена установки и стоимость эксплуатации.

Для правильного понимания вопроса о стоимости лазерной и плазменной установок примем, что предполагается резка металла одной толщины с одной скоростью. При этом на толщинах до 4..6 мм лазерная установка дороже плазменной примерно в 4..6 раз; при толщине 6. .20 мм разница в цене отличается уже в 10 и более раз.

.20 мм разница в цене отличается уже в 10 и более раз.

При резке металла толщиной более 20 мм применение лазерной резки становится доступным только крупным производствам с уникальными специфическими задачами.

К координатной системе для лазерной установки предъявляются повышенные требования по динамическим и точностным характеристикам, соответственно, необходимо применение комплектующих более высокой точности. Вследствие этого стоимость лазерной координатной системы выше в 3..4 раза.

Стоимость эксплуатации

Стоимость эксплуатации установок складывается из стоимости

- энергетических затрат и затрат на рабочие газы;

- стоимости расходных комплектующих;

- стоимости сервисного обслуживания и ремонта.

Энергетические затраты

Основными потребителями электроэнергии в лазерной и плазменной установках являются лазер (источник тока для плазмы), координатная система со стойкой управления, вытяжная система, чиллер (для охлаждения рабочего тела лазера или мощного плазмотрона).

Энергопотребление лазерных и плазменных установок может быть близко по значению или различно, что зависит от ряда факторов. Например, при резке металла одной толщины (до 5..8 мм) с одной скоростью лазером и плазмой энергопотребление установок (включая оборудование, необходимое для работы установок – компрессор, чиллер, и др.) практически одинаково.

По иному обстоит дело при высокопроизводительной лазерной резке на высокой скорости. При той же толщине металла уже понадобится лазерная установка мощностью в 3..4 раза превышающей мощность плазменного станка. При резке металла толщиной более 8 мм потребная мощность лазера возрастает в несколько раз по сравнению с плазменными установками.

Энергопотребление установок при резке тонколистового металла находится либо на одном уровне, либо с небольшим перевесом в сторону плазмы. Резка толстого металла требует уже более высоких энергозатрат от лазера. В первом приближении лазерные и плазменные установки можно отнести к одному классу энергопотребления.

Обе системы резки включают в себя источник сжатого воздуха (кислорода, азота). Лазерная резка требует более высокой степени очистки рабочего газа, чем при плазменной резке, что, в свою очередь, требует присутствия высококачественных фильтрующих элементов, сепараторов, и др. в системе подготовки газа.

Расходные элементы и комплектующие

Основными расходными комплектующими для плазменной резки являются сопло и электрод, подвергающиеся непосредственному износу в процессе работы. При интенсивной резке, в зависимости от толщины металла, комплекта сопло-электрод может хватать на 600-800 прожигов или на 5-8 часовую рабочую смену. Защитные экраны, завихрители и др. элементы плазмотрона выходят из строя, как правило, в результате неправильных алгоритмов прожига и резки или аварийных ситуаций. Замена данных комплектующих производится с помощью обычной процедуры «открутил-закрутил» в течении нескольких минут.

Понятие «расходные» комплектующие для лазера весьма условно, т. к. детали лазерного источника и режущей головки (линзы, отражающие зеркала, сопла) выходят из строя реже, чем у плазмотрона, но их поломка и замена вытекают в дорогостоящий сложный ремонт. Например, «банальная» очистка линзы должна производиться под микроскопом в стерильных условиях и специальными инструментами. Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

к. детали лазерного источника и режущей головки (линзы, отражающие зеркала, сопла) выходят из строя реже, чем у плазмотрона, но их поломка и замена вытекают в дорогостоящий сложный ремонт. Например, «банальная» очистка линзы должна производиться под микроскопом в стерильных условиях и специальными инструментами. Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

Сервисное обслуживание и ремонт

При правильной эксплуатации источник плазмы и плазмотрон не требует каких либо сложных операций по регулировке и сервисному обслуживанию. Данные операции сводятся к продувке внутренних полостей источника тока и плазмотрона. Элементы плазмотрона легко заменяются силами эксплуатанта. При замене же каких-либо оптических деталей лазерной головки требуется сложная регулировка квалифицированным персоналом.

От чистоты поверхности металла напрямую зависит срок службы лазерной головки, напротив, при плазменной резке на поверхности допускается как ржавчина, так и масляный налет.

Стоимость эксплуатации одного и того же оборудования на различных производствах может отличаться в несколько раз. На это влияет толщина основного обрабатываемого металла, время непрерывной работы, качество и своевременность технического обслуживания, правильная подготовка рабочих газов.

Выводы

Обобщая вышесказанное, можно выделить несколько основных моментов, которые можно рекомендовать при выборе между лазерной или плазменной резкой.

- На малых толщинах металла (до 5..6 мм) лазер малой мощности и плазма начальных уровней обладают примерно одинаковой производительностью и качеством резки (не принимая во внимание ограничения по минимальному диаметру отверстий и прорезке внутренних углов на плазме). Увеличение мощности лазера и, соответственно, увеличение скорости резки (производительности) влечет за собой большое увеличение стоимости лазерной установки.

- При толщине металла более 6 мм производительность плазменного раскроя резко возрастает при меньших энергозатратах.

При этом несколько ухудшается качество отверстий диаметрами, близкими к толщине металла.

При этом несколько ухудшается качество отверстий диаметрами, близкими к толщине металла. - Лазерная установка будет незаменима при резке очень маленьких и точных деталей, при резке неметаллических материалов (фанеры, пластиков).

- При больших партиях деталей из тонколистовой стали с большим количеством малых отверстий, а особенно, когда эти отверстия (малые пазы) в конечном итоге ничем не закрываются и находятся на лицевой поверхности изделия, целесообразно применять лазерную резку (см. фото)

- Если отверстия в деталях являются проходными (под крепежные изделия), а кромки в результате сгибов, сварки, и др. в собранном изделии не видны (например, электрический шкаф, металлическая дверь), то использование плазменной резки в случаях с малым количеством отверстий экономически более эффективно. При этом надо учитывать повышенный износ расходных элементов, при выполнении большого числа отверстий на плазменной установке.

Но в рамках объема работы, который можно выполнить одним комплектом расходных материалов, их стоимость сравнительно невысока

Но в рамках объема работы, который можно выполнить одним комплектом расходных материалов, их стоимость сравнительно невысока - Конечные детали под сварку (фланцевые опоры столбов, детали металлоконструкций, и др.) из металла толщиной 4 мм и более (см. фото), где нет повышенных требований к кромке реза, с максимальной скоростью можно изготавливать на плазменных станках с минимальными затратами

- Лазерная резка, обладая много меньшим диаметром пучка, оказывает меньшее термическое влияние на кромку реза, а в небольших деталях – и на всю деталь в целом. При плазменной резке на мелких деталях, в которых ширина перемычек менее 3..4 толщин металла, возможны изгибающие деформации.

- Установка плазменной резки с достаточно мощным источником тока является более универсальным инструментом в рамках металлообрабатывающего производства широкого профиля, т. к. с одинаковым успехом можно резать как оцинкованные листы толщиной 0.

5 мм при изготовлении вентиляции, так и косынки ферм толщиной 30 мм.

5 мм при изготовлении вентиляции, так и косынки ферм толщиной 30 мм.

Для правильного выбора в пользу той или иной установки необходим глубокий анализ задач и возможностей конкретного производства. Необходимо изучить возможность внедрения установки в существующие технологические процессы или перестраивать эти процессы, обеспечивая наиболее оптимальное и эффективное использование лазерной или плазменной резки.

Лазерная или плазменная резка?

Технологии лазерной и плазменной резки материалов имеют одну область применения и являются конкурирующими технологиями.

В таблице, приведенной ниже, приведена сравнительная таблица, которая описывает преимущества и недостатки каждой технологии.

|

Сравнение |

Лазерная резка |

Плазменная резка |

|

Технология резки |

При непрерывном режиме работы лазерный луч нагревает обрабатываемый материал до температуры плавления, полученный расплав удаляется струей газа под высоким давлением. |

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа. |

|

Качество резки |

Очень высокое. Отсутствие грата и оплавлений на контуре детали. Лазерная резка дает возможность производить детали с мелкими контурами и микро перемычками. |

Невысокое. Как правило после резки остается грат, который при необходимости зачищается. |

|

Ширина реза |

Ширина реза постоянна (0,2 – 0,375 мм) |

Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 – 1,5 мм) |

|

Точность резки |

Как правило ±0,05 мм (0,2 – 0,375 мм) |

Зависит от степени износа расходных материалов ±0,1 – ±0,5 мм |

|

Конусность |

Менее 1° |

3° – 10° |

|

Минимальные отверстия |

При непрерывном режиме диаметр примерно равен толщине материала. |

Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4 мм. Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). |

|

Внутренние углы |

Высокое качество |

Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней |

|

Грат (окалина) |

отсутствует |

присутствует почти всегда |

|

Прижоги |

Незаметны |

Присутствуют на острых наружных кромках деталей |

|

Скорость резки |

Очень высокая скорость. |

Быстрый прожиг. Очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

|

Тепловое воздействие |

низкое |

среднее |

|

Преимущества технологии |

Очень высокое качество резки, низкая стоимость реза для толщин до 3 мм включительно (по сравнению с плазменной резкой). |

Высокая производительность и низкая стоимость при невысоких требованиях к качеству и точности деталей |

|

Недостатки технологии |

Высокая стоимость резки на больших толщинах, низкая производительность по сравнению с плазменной резкой. |

Очень низкое качество и высокая себестоимость врезок, как правило |

Чтобы при резке металла, получить более точную по перпендикулярности кромку, нужно выбрать лазерную резку. Она лучше справится с работой, чем плазменная. Степень деформации материала при этом способе снижается, благодаря способности сфокусированного лазерного луча оказывать воздействие на узкое небольшое место. Результатом становятся узкие и геометрически правильные резы и отличающаяся четкой локализацией на небольшом пространстве область термического воздействия.

Достоинством этого способа обработки будет точность границ деталей, что крайне важно в процессе создания отдельных вырезов, небольших элементов, имеющих сложные конфигурации или углов с заданными параметрами. Высокая производительность также заставит предпочесть этот вид резки другим. Ее эффективность наилучшим образом проявляется при обработке стали, имеющей толщину до 6 мм. Это связано с тем, что технология способна показать отличную точность и качество результата при достаточно высокой скорости обработки материала.

Это связано с тем, что технология способна показать отличную точность и качество результата при достаточно высокой скорости обработки материала.

Одним из отличий лазерной резки станет отсутствие окалины на тонколистовом металле. Это дает возможность направлять деталь для дальнейших технологических операций без проволочек. Следует отметить, что если лист материала имеет толщину 4 мм или менее, то кромки резки будут гладкими и прямолинейными. Если же обрабатывается металл большей толщины, кромки получаются с небольшим скосом, не превышающим 0,5°. Если лазерная технология применяется для создания отверстий, то диаметр нижней части окажется чуть шире, чем в верхней. При этом качество и геометрия отверстий не пострадают. Эти показатели приводят к тому, что при необходимости обработать лист металла с толщиной 20–40 мм лазерная технология применяется менее часто, чем плазменная. Если материал имеет толщину более 40 мм – ее применения избегают.

Область применения плазменной резки – обработка большего диапазона толщин листов, при этом качество реза остается на высоком уровне. Если необходимо обработать медь с толщиной листа до 80 мм, вырезать детали из чугуна, толщина которого достигает 90 мм, алюминий или его сплав толщиной до 120 мм или же режутся легированные и углеродистые стали толщиной до 150 мм, то процесс доказывает свою экономическую эффективность.

Если необходимо обработать медь с толщиной листа до 80 мм, вырезать детали из чугуна, толщина которого достигает 90 мм, алюминий или его сплав толщиной до 120 мм или же режутся легированные и углеродистые стали толщиной до 150 мм, то процесс доказывает свою экономическую эффективность.

Если же лист металла достаточно тонок, его толщина не достигает 0,8 мм, пламенная резка применяется в крайне редких случаях. Ее особенностью является определенная конусность поверхности реза, достигающая 3° – 10°. При создании отверстий в металле эта особенность уменьшает диаметр нижней кромки, так, если обрабатывается деталь, имеющая толщину 20 мм, диаметры входной и выходной кромки могут оказаться различающимися на 1 мм. Также применение плазменной резки ограничивается минимальными размерами создаваемого отверстия. Качественного результата получится добиться лишь в том случае, когда толщина листа равна или больше диаметра отверстия.

Особенностью технологии будет и термический обжиг кромки металла, длящийся хоть непродолжительное время, но снижающий качество результата. Часто при использовании этого способа возникает небольшая окалина, но ее удаление не составит труда.

Часто при использовании этого способа возникает небольшая окалина, но ее удаление не составит труда.

При сравнении обеих технологий можно увидеть, что при работе с материалом небольшой толщины качество результата окажется схожим. Если процесс происходит с металлами с толщиной от 6 мм, необходимо предпочесть плазменную резку. Она имеет преимущества и по скорости выполнения работы и по энергоэффективности.

Существует нюанс, лазерная резка металлов малых толщин обеспечивает более высокое качество деталей. Если необходимо получить изделие сложной формы, следует предпочесть ее. Технология обеспечит соответствие всем запроектированным параметрам.

Интересно, что сфокусированный лазерный луч имеет более широкий диапазон возможностей, чем плазменная технология. Он широко используется для выполнения таких операций как маркировка, разметка, способен обеспечить упрочнение. Дополнительным преимуществом станут более длительные периоды службы расходных материалов, используемых при лазерной резке.

Как выбрать между плазмой и лазером?

Выбрать оборудование, которое покрывало ваши технологические потребности, но при этом не оставило банкротом – достаточно сложно. Какие факторы стоит учитывать подбирая оборудования для резки металла? Какой метод будет дороже в эксплуатации?

В этой статье мы хотим поговорить с вами о характеристиках определяющих качество резки, и их значении для плазменной и лазерной резки.

Ниже перечислены основные характеристики влияющие на выбор оборудования:

Плазменная резка предусмотрена исключительно для электропроводящих металлов. Лазерная резка используется как для раскроя металла (низкоуглеродистая и нержавеющая сталь, алюминий, медь, латунь, титан), так и других материалов – дерева, пластика, вспененный материала.

Выбирая метод резки первую очередь следует обратить внимание на тип материала, с которым будет работать оборудование.

Толщина металлаВ зависимости от толщины металла лазерная и плазменная резка показывают разное качество и экономическую эффективность использования избранного метода резки. На малых толщинах (до 6мм), при средних и высоких рабочих объемах у лазерной резки нету конкурентов. На толщине металла более 6 мм плазменная установка несомненно выигрывает по скорости реза, а если толщина материала превышает 20 мм то плазменная резка находиться вне конкуренции при изготовлении простых деталей. Плазменная резка эффективна для металла толщиной до 40мм – она обеспечивает оптимальное соотношение качества резки, производительности и эксплуатационных расходов.

На украинских промышленных предприятиях наиболее распространенная система резки металла – плазменная.

Качество резкиКачество реза влияет не только на внешний вид детали, но и на последующие процессы, например сварки или покраски. Не все отрасли предъявляют высокие требования к качеству кромки, и оператор может пожертвовать качеством резки в пользу продуктивности. Для лазерной резки характерны отличное качество кромки и более строгие допуски (т.е. более точный и стабильный рез). При плазменной резке качество кромки – отличное, но в некоторых случаях может потребоваться дополнительная вторичная обработка. О факторах, которые определяют качество резки можно прочитать в нашем блоге.

Не все отрасли предъявляют высокие требования к качеству кромки, и оператор может пожертвовать качеством резки в пользу продуктивности. Для лазерной резки характерны отличное качество кромки и более строгие допуски (т.е. более точный и стабильный рез). При плазменной резке качество кромки – отличное, но в некоторых случаях может потребоваться дополнительная вторичная обработка. О факторах, которые определяют качество резки можно прочитать в нашем блоге.

Изделия раскроенные при помощи лазерной резки изредка нуждаются во вторичной обработке. Детали после плазменной резки в некоторых случаях необходимо шлифовать поверхность и кромку, а также снимать застывший металл (окалину).

ПроизводительностьСамая распространенная ошибка – производительность приравнивать исключительно к скорости резки. Лазерная резка покрывает все технологические потребности и обеспечивает высокую производительность на небольших толщинах. В свою очередь плазменная резка выигрывает в диапазоне резки до 40мм. При потребляемой одинаковой мощности плазменная установка оказывается эффективней в 2-3 раза по сравнению с лазерной.

В свою очередь плазменная резка выигрывает в диапазоне резки до 40мм. При потребляемой одинаковой мощности плазменная установка оказывается эффективней в 2-3 раза по сравнению с лазерной.

Цена на оборудование и расходные материалы играет не последнюю роль в выборе. К примеру на толщине металла от 4 – 6мм расходы на резку лазером будет примерно в 5 раз дороже чем стоимость раскроя при помощи плазменного станка, а при толщине металла от 20мм затраты на лазерную резку возрастают приблизительно в 10 раз .

Основным расходным материалом при плазменной резке является электрод и сопло. В среднем комплекта “электрод – сопло” хватает на 600 – 800 прожигов или рабочую смену 5-8 часов, а их замена происходит в течение несколько минут. Детали лазерной установки выходят из строя значительно реже чем у плазменного станка, но обходятся в разы дороже. К примеру простая чистка линзы должна производится в стерильных условиях с применением микроскопа и высокоточного оборудования, а стоимость новой линзы составляет в 10 раз больше комплекта “сопло – электрод” для плазмотрона.

Координатная система для лазерной установки обладает повышенной точностью и динамическими характеристиками, поэтому требуется применение комплектующих более высокой точности, а стоимость возрастает в 3-4 раза.

Потребление электроэнергии при резке металла от 5 – 8 мм в лазерной и плазменной резке приблизительно одинаковое, но если толщина металла составляет более 8 мм то потребляемая мощность лазера возрастает в несколько раз по сравнению с плазменной резкой.

Также лазерная установка требует большей степени очистки рабочего газа от примесей. Для этого требуется наличие дополнительных фильтров и систем сепарации.

Источник плазмы при правильной эксплуатации не требует дополнительных сложных настроек. Техническое обслуживание зачастую сводиться к продувке внутренних полостей источника тока, а замену деталей можно произвести своими силами. Для замены или ремонта лазерного оборудования требуется высокоточное оборудование и специалисты высокого класса. Для лазерной резки также принципиальна чистота металла важно чтобы поверхность не была покрыта пылью, это сокращает срок службы лазерной головки. При плазменной резке чистота резной поверхности не принципиальна, и это никак не отразится на качестве резки.

Для лазерной резки также принципиальна чистота металла важно чтобы поверхность не была покрыта пылью, это сокращает срок службы лазерной головки. При плазменной резке чистота резной поверхности не принципиальна, и это никак не отразится на качестве резки.

Подводя итоги стоит отметить некоторые факторы:

Отличие лазерной резки от плазменной резки

Плазменная и лазерная резка – широко применяются на современных промышленных предприятиях. Резка материала на лазерном станке осуществляется за счет сфокусированного лазерного излучения. Плазменный станок отличается тем, что теплота, расплавляющая материал, возникает за счет генерации плазменной дуги.

В чем разница между плазменной и лазерной резкой металла, какие преимущества у той и другой технологии и какие станки стоит купить для оснащения своего предприятия? Полученная информация поможет более подробно познакомиться с технологиями обработки материала, их областью применения и подобрать подходящий вариант по цене и надежности.

Чем лазерная резка отличается от плазменной

Чтобы понять, чем отличается резка лазером от плазмы, необходимо более подробно познакомиться с каждой из технологий. Здесь необходимо обратить внимание на ряд параметров:

- Производительность процесса.

- Качество реза.

- Себестоимость процесса резки и себестоимость эксплуатации.

Рассмотрим каждый из этих моментов более подробно.

Производительность процесса

Зависит в первую очередь от материала и его толщины. Лазерная резка может использоваться и для обработки нержавеющей и низкоуглеродистой стали, меди, латуни, алюминия, титана, акрила, пластика, стекла, дерева, кожи, текстиля. Плазморезы могут работать только с металлами, проводящими электричество.

По-разному показывает себя лазерная и плазменная резка и при работе с металлами различной толщины. При обработке тонкого листового материала (до 6 мм), особенно при высоких объемах работ и формировании сложных контуров, выигрывает лазер. Если толщина металла будет более 6 мм, то у лазерного станка скорость обработки будет сопоставима с плазмой, но качество лазерной резки будет выше. У лазерной обработки отсутствует конусность, которая присуща плазменной резке. А вот при работе с заготовками более 30 мм плазменные станки справляются лучше, но такие заготовки имеют высокую конусность и нуждаются в последующей обработке.

А вот при работе с заготовками более 30 мм плазменные станки справляются лучше, но такие заготовки имеют высокую конусность и нуждаются в последующей обработке.

Качество реза

От качества реза зависит не только внешний вид готового изделия, но и сложность последующей обработки. И здесь лазерная резка металла существенно превосходит показатели плазменной резки. Заготовки, полученные с ее помощью, нуждаются в минимальной финишной обработке. Шероховатость поверхности составляет всего 1,25-2,5 мкм, а конусность кромки – 0-20. Детали, полученные на плазменном станке, необходимо будет дополнительно шлифовать (и поверхность, и кромку), снимать окалину. Соответственно шероховатость поверхности и конусность кромки в этом случае составляют 6,3-12,5 мкм и 0-100.

И здесь надо сделать выбор в пользу продуктивности процесса или качества реза, а также смотреть, с какими запчастями предстоит работать. В частности, основное требование при изготовлении приварного фланца – плоскость поверхности, а пережог кромки, шероховатость, конусность – это уже второстепенные показатели. А вот при производстве сложных деталей внимание уделяется именно качеству реза.

А вот при производстве сложных деталей внимание уделяется именно качеству реза.

Основные отличия лазерной резки от плазменной приведены в таблице:

| Параметр | Резка лазером | Плазменная резка |

| Минимально возможный диаметр отверстия | 0,3-0,4 толщины материала | 0,9-,1,4 толщины материала, но не менее 2-3 мм |

| Ширина реза | От 0,2 до 0,375 мм, остается стабильной | От 0,8 до 1,5 мм, но меняется ввиду нестабильности дуги |

| Точность реза | Тонкий, с отклонениями в диапазоне 0,05 мм | В пределах 0,1-0,5 мм |

| Вырезание внутренних углов | Возможно, с высокой точностью | Возможно, но только с радиусом |

| Температурное воздействие | Минимальная зона термического влияния | Большая зона термического влияния приводит к деформациям и короблениям |

Себестоимость процесса резки и стоимость эксплуатации

Изначально отметим, что станки для лазерной резки обойдутся примерно в 4-6 раз дороже плазменных станков. Стоимость их эксплуатации зависит от ряда параметров:

Стоимость их эксплуатации зависит от ряда параметров:

- Затрат электроэнергии и рабочих газов. При резке тонкого металла энергопотребление обоих видов станков примерно одинаковое. Чем больше толщина материала, тем больших затрат будет требовать лазер.

- Сервисное обслуживание, затраты на ремонт. Лазерное оборудование редко выходит из строя, особенно при соблюдении эксплуатационных рекомендаций производителя. В плазменных станках требуется более частое обслуживание рабочей поверхности, т.к. удаляется большее количество материала, чем при лазерной резке.

Точно назвать себестоимость продукции и сроки окупаемости того или иного станка нельзя, ведь все зависит от особенностей производства, предстоящих задач.

Области применения лазерной резки и плазмы

Чтобы окончательно определиться, какой способ резки металлов лучше, лазер или плазма, следует познакомиться с преимуществами и недостатками каждой технологии.

Преимущества плазменной резки:

- невысокая стоимость станка и обслуживания;

- возможность разрезать металлы, толщиной до 150 мм.

У плазменной резки есть ряд недостатков: высокая конусность, необходимость дополнительной обработки краев и поверхности, невозможность получить острые углы, повышенный износ расходников, высокое термическое воздействие на заготовку, вызывающее ее деформации. Такими станками невозможно изготовить детали сложных форм, перечень материалов, возможных для работы, существенно ограничен и включает сталь, алюминий, медь (и их сплавы), чугун и несколько других металлов.

Преимущества лазерной резки:

- обработка выполняется бесконтактным методом: не вызывает деформации поверхности;

- возможность изготовления деталей любых форм и конфигураций, в том числе и очень сложных;

- широкий функционал: может использоваться не только для резки, но и для маркировки, гравировки разных видов металлов и других материалов;

- высокая скорость работ при сохранении точности, даже при работе с мелкими деталями;

- экономный расход листового материала: обеспечивается очень плотной раскладкой на листе и очень тонкой линией реза;

- минимальная финишная обработка;

- широкая сфера применения: промышленность, реклама, изготовление декоративной, сувенирной, ювелирной продукции, мебели, текстиля и многое другое;

- минимальные требования к обслуживанию оборудования.

АО «ЛЛС» предлагает станки для лазерной обработки металла и других материалов в Москве, Санкт-Петербурге и с доставкой в другие регионы РФ, страны Таможенного Союза. Это оборудование, имеющее сертификаты соответствия и гарантии. Если потребуются дополнительные консультации и помощь в выборе, свяжитесь со специалистами компании.

Сравнение лазерной и плазменной резки

Один из вопросов, который мы часто слышим, когда люди обращаются к нам с проектами: «Должен ли я использовать лазерную или плазменную резку для изготовления моего металла?» Как металлообрабатывающая компания, мы обладаем знаниями и ноу-хау, чтобы дать вам наши профессиональные рекомендации, основанные на вашем бюджете, ваших потребностях и вашем окончательном проекте. Сегодня мы хотели уделить минуту, чтобы поговорить о том, в чем разница между лазерной резкой металла и плазменной резкой, и в каких проектах мы будем использовать эти технологии.

Лазерная резка

Большинство из нас может себе представить, как выглядит лазер, но не уверены, что это такое. Лазерный резак — это, по сути, концентрированный луч оптического света (да, лазерный резак — это, по сути, световой меч). Луч высокой мощности быстро нагревает, плавит и частично испаряет металл или другой материал, с которым он вступает в контакт.

Лазерный резак — это, по сути, концентрированный луч оптического света (да, лазерный резак — это, по сути, световой меч). Луч высокой мощности быстро нагревает, плавит и частично испаряет металл или другой материал, с которым он вступает в контакт.

Плазменная резка

Плазменная резка фактически была разработана до лазерной резки и начала использоваться в 1950-х годах. До этого металл резали пламенем, и это именно то, на что это похоже. Однако некоторые металлы, такие как нержавеющая сталь, алюминий или медь, нельзя было резать пламенем, поэтому была изобретена плазменная резка. Метод плазменной резки включает высококонцентрированный канал электропроводящего газа, который действует как сосуд для передачи энергии от источника питания к разрезаемому материалу посредством движения через плазменную горелку. Как и лазерный резак, плазменный резак в конечном итоге прорезает металл, расплавляя его.

Сравнение лазерной и плазменной резки

- Лазеры обычно дороже в эксплуатации, но обеспечивают уровень детализации, которого нет у плазменной резки.

Таким образом, лазеры отлично подходят для гравировки деталей или вырезания из металла небольших фигур, тогда как плазма лучше подходит для более простых резов. Плазменные резаки

Таким образом, лазеры отлично подходят для гравировки деталей или вырезания из металла небольших фигур, тогда как плазма лучше подходит для более простых резов. Плазменные резаки - могут резать более толстые листы металла. Как правило, плазменный резак может резать металл толщиной до 1,5 дюймов. С другой стороны, лазеры могут резать алюминий толщиной полдюйма, нержавеющую сталь толщиной три четверти дюйма и сталь толщиной один дюйм. Плазма

- может резать только материалы, проводящие электричество, тогда как лазеры используются для резки дерева, пластика, стекла и других материалов. Это связано с тем, что плазма использует электропроводящий газ для создания надрезов, а не луч оптического света.

- Лазеры не могут резать материалы с высокой отражающей способностью, такие как медь, поэтому плазменная резка может быть лучшим вариантом для таких материалов. Однако плазма может прорезать любой проводящий металл, независимо от поверхности.

- Лазерная резка имеет более жесткий допуск всего 0,002 дюйма, что делает ее идеальной для точных резов или деталей со сложными надрезами.

- Как лазерные, так и плазменные резаки в нашем магазине используют ЧПУ, компьютерное числовое управление для управления станками. Это означает, что ваш проект может быть выполнен быстро и точно.

Обзор лазерной резки

Один из первых случаев использования лазеров в промышленных целях произошел еще в 1960-х годах, когда станок для лазерной резки использовался для сверления отверстий в алмазных штампах — штампе для волочения проволоки, сделанном из алмазов и использовавшемся для волочение тонкой проволоки из твердых металлов. Не было до 1970-х годов, когда лазерная резка стала жизнеспособным вариантом для других отраслей, а именно для производителей листового металла и текстиля. Кроме того, из-за способности производить надежные и чистые разрезы примерно в то же время аэрокосмическая промышленность также проявила интерес к лазерной резке.

На заре лазерной резки материалы приходилось резать таким же образом, как и ручные методы, такие как резка и распиловка. Это связано с тем, что компьютерные технологии еще не достигли того уровня, когда их можно было бы использовать для управления монтажом. По мере того, как компьютеры и технологии становились все более продвинутыми, лазерная резка быстро становилась одной из самых надежных и универсальных доступных форм изготовления металлов.

Это связано с тем, что компьютерные технологии еще не достигли того уровня, когда их можно было бы использовать для управления монтажом. По мере того, как компьютеры и технологии становились все более продвинутыми, лазерная резка быстро становилась одной из самых надежных и универсальных доступных форм изготовления металлов.

Посмотреть наши услуги по лазерной резке

Типы лазерной резки

В ряде отраслей промышленности используются возможности лазерной резки и применяются к множеству материалов, включая дерево, стекло, камень, пластик и листовой металл. В настоящее время в лазерной резке используются три основных типа лазеров:

- CO2-лазер

- Волоконный лазер

- Кристальный лазер

Кроме того, существует множество различных методов резки, используемых для резки различных материалов. Некоторые из этих методов включают следующее:

- Резка испарением

- Расплавление и выдувание

- Термическое растрескивание

- Скрытая нарезка кремниевых пластин

- Реактивная резка

Преимущества лазерной резки

Как мы уже говорили, лазерная резка является одним из самых, если не , то наиболее жизнеспособным методом для производителей. Так что же такого особенного в этом процессе, что делает его таким ценным в мастерских по лазерной резке? Вот четыре причины, по которым это наиболее популярный метод изготовления металла.

Так что же такого особенного в этом процессе, что делает его таким ценным в мастерских по лазерной резке? Вот четыре причины, по которым это наиболее популярный метод изготовления металла.

- Precise Edge – при резке традиционными методами, такими как лезвие, нередко можно увидеть заусенцы или шероховатую поверхность, которую необходимо отшлифовать и сгладить. Это не проблема при резке лазером.

- Exact Detail – лазерные лучи не изнашиваются. Это повышает точность. Кроме того, из-за размера типичного лазера и того факта, что они управляются мощными компьютерами, это позволяет создавать сложные конструкции, которые иначе было бы невозможно создать.

- Низкие эксплуатационные расходы – традиционные методы резки требуют регулярного обслуживания и заточки лезвий. Лазеры не требуют такого обслуживания и могут работать в течение длительного периода времени без необходимости обслуживания.

- Максимальная эффективность — независимо от того, делаете ли вы прототип или запускаете полномасштабное производство, лазеры не нужно настраивать или переоснащать.

Это обеспечивает оптимальную эффективность при изготовлении.

Это обеспечивает оптимальную эффективность при изготовлении. - Разнообразие применений — Лазерная резка позволяет резать самые разные материалы и толщины.

- Быстрая настройка — По сравнению с другими технологиями резки металлов лазерная резка требует относительно короткого времени настройки. Также намного проще вносить коррективы, когда требуется индивидуальное изготовление.

Краткая информация о лазерной резке

- Лазерная резка началась более полувека назад.

- Существует более 25 000 приложений для лазерной резки.

- Лазерная резка чрезвычайно эффективна и экологически безопасна.

- Кислородная резка дешевле азотной и используется для большинства низкоуглеродистых сталей.

- LASER — это аббревиатура от «Усиление света за счет стимулированного излучения», впервые введенная в 1959 году Гордоном Гулдом.

- Лазерная резка заслужила репутацию чрезвычайно точной (точность до миллиардной доли метра).

Обзор плазменной резки

Короче говоря, плазменная резка — это метод, используемый для резки проводящих металлов, таких как сталь, латунь, титан, медь, алюминий и т. д. Плазменная резка выполняется не только в цехах металлообработки с использованием больших станков плазменной резки с ЧПУ. Это также можно сделать вручную с помощью ручного плазменного резака, иногда называемого плазменной дугой, плазменным резаком или плазменным пистолетом. Однако, как и следовало ожидать, поскольку в станках для плазменной резки металла с ЧПУ используется автоматизация для направления резака, этот метод резки предпочтительнее в промышленных приложениях, где требуются многочисленные и сверхточные разрезы.

Посмотреть наши услуги плазменной резки

Как это работает?

Плазменная резка впервые вошла в обиход более 50 лет назад, когда пламенная резка еще не резала ее — в буквальном смысле пламенная резка не могла резать некоторые металлы, такие как нержавеющая сталь, алюминий и медь, что вдохновило изобретение плазмы. резка. Плазменная резка работает, пропуская быструю струю горячей плазмы через проводящие металлы. Эта горячая плазма генерируется в процессе пропускания электрической дуги через такой газ, как азот или кислород. Когда плазменная струя попадает на металл, происходит рекомбинация, в результате чего газ возвращается в свое нормальное состояние, тем самым выделяя интенсивное тепло. Именно во время этого взаимодействия создается четвертое состояние материи. Мы называем это состояние плазмой.

резка. Плазменная резка работает, пропуская быструю струю горячей плазмы через проводящие металлы. Эта горячая плазма генерируется в процессе пропускания электрической дуги через такой газ, как азот или кислород. Когда плазменная струя попадает на металл, происходит рекомбинация, в результате чего газ возвращается в свое нормальное состояние, тем самым выделяя интенсивное тепло. Именно во время этого взаимодействия создается четвертое состояние материи. Мы называем это состояние плазмой.

Почему плазменная резка?

Металлисты предпочитают плазменную резку по ряду причин. Вот лишь некоторые из них:

- Безопаснее, чем использование пил

- Может резать толстый металл (толщиной примерно до 1,5 дюймов) и различные типы поверхностей

- Обеспечивает чрезвычайно точные, быстрые и воспроизводимые резы (при использовании на станках с ЧПУ)

Советы по выбору лучшего плазменного резака

- Определите его использование .

Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить с помощью плазменной резки? Плазменные резаки — это удивительные, универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный инструмент, чтобы справиться с работой, которую вы будете выполнять. Эти вопросы сужают круг выбора плазменного резака, который подходит именно вам.

Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить с помощью плазменной резки? Плазменные резаки — это удивительные, универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный инструмент, чтобы справиться с работой, которую вы будете выполнять. Эти вопросы сужают круг выбора плазменного резака, который подходит именно вам. - Учитывать скорость резания . Скорость резки покажет вам, насколько быстро плазменный резак может резать металлы различной толщины. Кроме того, один плазменный резак с более высоким током сможет резать металл быстрее, чем другой с более низким током, хотя оба будут выполнять свою работу. Обычно для плазменных машин существует три рейтинга резки: номинальный, качественный и резкий. Это также говорит вам о толщине металла, который машина способна резать.

- Рассмотрим, как запустится плазменный резак . Большинство плазменных резаков имеют вспомогательную дугу, которая использует высокую частоту для проведения электричества по воздуху.

Плазменный резак запустится легче, но высокая частота может создавать помехи для находящихся поблизости компьютеров и оборудования. Высокочастотные резаки дешевле и дают более стабильную дугу, но они ограничены тем, что их нужно запускать близко к металлу с зажиганием с нуля.

Плазменный резак запустится легче, но высокая частота может создавать помехи для находящихся поблизости компьютеров и оборудования. Высокочастотные резаки дешевле и дают более стабильную дугу, но они ограничены тем, что их нужно запускать близко к металлу с зажиганием с нуля. - Взвешивание стоимости материалов . Из-за природы плазмы многие детали плазменных резаков требуют регулярной замены. Если вы используете ручной резак, вам придется заменить стопорный колпачок, экран, сопло, электрод и завихритель. Все это влияет на производительность резки, когда они начинают ухудшаться. Логично предположить, что чем меньше деталей, тем меньше деталей вам придется заменить, и тем дешевле будут общие затраты в долгосрочной перспективе. Некоторые производители дают вам оценку того, как долго прослужат детали.

Не знаете, какой тип резки вам подходит?

Когда дело доходит до дела, нет двух одинаковых проектов. Ограничения по времени и бюджету могут повлиять на то, будем ли мы использовать наши услуги лазерного станка с ЧПУ или нашу машину плазменной резки. Кроме того, толщина вашего проекта, а также необходимый материал и уровень детализации будут играть роль в том, как мы получим конечный продукт. При этом вы можете рассчитывать только на то, что конечный продукт будет именно таким, каким вы хотите! Свяжитесь с опытной производственной командой Tymetal сегодня и расскажите нам о своем следующем проекте!

Кроме того, толщина вашего проекта, а также необходимый материал и уровень детализации будут играть роль в том, как мы получим конечный продукт. При этом вы можете рассчитывать только на то, что конечный продукт будет именно таким, каким вы хотите! Свяжитесь с опытной производственной командой Tymetal сегодня и расскажите нам о своем следующем проекте!

Узнайте больше о наших решениях для производства

Лазерная резка металлов и плазменная резка металлов |

Станки для лазерной и плазменной резки помогут вам сэкономить время и деньги. Оба имеют схожие качества, но есть уникальные особенности, которые отличают их друг от друга. Прежде чем выбрать, какая машина лучше всего соответствует вашим потребностям, вы должны понять все тонкости каждой из них. Мы надеемся помочь вам найти подходящую форму.

Наши отношения с клиентами так же надежны, как и металлы, с которыми мы работаем, и основаны на качественном обслуживании для получения деталей высочайшего качества. Glenn Metalcraft является продолжением каждого клиента. Мы хотим расти в правильном направлении, поэтому мы внимательно относимся к типу работы, которую мы принимаем, и стремимся достичь хорошего соответствия, прежде всего.

Glenn Metalcraft является продолжением каждого клиента. Мы хотим расти в правильном направлении, поэтому мы внимательно относимся к типу работы, которую мы принимаем, и стремимся достичь хорошего соответствия, прежде всего.

Если вы когда-либо использовали увеличительное стекло, чтобы направить солнечный свет в концентрированный луч, вы создали лазер! Направление прямого солнечного света через линзу создает сфокусированный столб света. Этот столб также известен как лазерный луч.

Когда вы думаете о лазерах, вы можете вспомнить научно-фантастические фильмы или лазерные световые шоу. Лазеры, которые вы себе представляете, аналогичны тем, которые используют станки для лазерной резки. Концентрированный луч направляется через станок на материал, который вы хотите разрезать. Этот луч управляется сложной сетью частей, и все они управляются компьютером.

Компьютер управляет машиной и направляет лазерный луч с фантастической точностью. Лазерная резка металлов — это процесс, хорошо известный своими чистыми резами и жесткими допусками.

Лазерная резка металлов — это процесс, хорошо известный своими чистыми резами и жесткими допусками.

Станки плазменной резки создают поток электричества, протекающий через газ, и пропускают его через небольшое отверстие с помощью сжатого воздуха. Этот поток перескакивает с электрода в сопле на разрезаемый токопроводящий материал. Вот почему плазменная резка ограничивается только проводящими материалами.

Станки плазменной резки обладают мощными возможностями резки, но обеспечивают меньшую точность, чем станки лазерной резки. В отличие от станков для лазерной резки, многие станки для плазменной резки являются ручными. Они представляют собой доступный и эффективный способ легко разрезать металлические листы.

Различия в точности: лазерная и плазменная резка металлов

Как вы понимаете, лазерная резка является более точным вариантом. Лазер может разрезать металлический лист с предельной точностью, потому что ширина разреза очень мала. Большинство лазеров имеют толщину всего одну тысячную дюйма. Эта тонкая ширина разреза обеспечивает идеальный разрез.

Большинство лазеров имеют толщину всего одну тысячную дюйма. Эта тонкая ширина разреза обеспечивает идеальный разрез.

Станки плазменной резки сильны, но не соответствуют тому же уровню точности, что и лазеры. Толщина струи, которую машины плазменной резки выпускают для разрезания материалов, составляет одну сотую дюйма. Это почти в десять раз менее точно, чем лазерная резка.

Сравнение качества резки: лазерная резка и плазменная резка металлов

Плазменная резка требует больше времени на «очистку».Плазменная резка часто оставляет на деталях зазубренные края и дефекты. Это означает, что вы можете вернуться к куску после резки, чтобы очистить края разреза.

При столкновении машин для лазерной и плазменной резки становится очевидной разница в качестве и скорости резки.

Ограничения по материалам для станков для лазерной резки:

Станки для лазерной резки создают четкие края, но они привередливы в еде.

В отличие от плазмы, станки для лазерной резки могут работать только с материалами толщиной менее ½ дюйма. Любой больше, и вам может понадобиться очень большой, чрезвычайно специализированный лазер. Лазерная резка металлов ограничивается чистыми металлическими материалами без ржавчины и без зеркального отражения.

Лазерные станки для резки различных металлических материалов.Они варьируются от обычного картона до толстого акрилового картона. Учитывая, насколько хорошо он может резать металлы, идеальной толщиной является стальной или алюминиевый лист толщиной ¼ дюйма. Основное правило заключается в том, что эти поверхности должны быть безупречными и неокрашенными, чтобы лазерный резак работал правильно.

Ограничения по материалам для машин плазменной резки:

Для работы машин плазменной резки требуется проводящий материал. Фаворитами этих машин являются сталь и алюминий. Одним из преимуществ плазменной резки является то, что они не требуют чистых разрезов материала и будут работать надлежащим образом, удаляя ржавчину и пятна на поверхности.

Более толстые материалы, требующие простой резки, идеально подходят для плазменной резки. Плазменная резка возможна при толщине до 6 дюймов. Максимальная толщина, возможная для каждого плазменного резака, зависит от мощности и настройки машины. Плазменные резаки могут быть ручными или настольными системами.

Здесь можно задать вопросы о лазерной и плазменной резке металлов.

Наши отношения с клиентами так же надежны, как и металлы, с которыми мы работаем, и основаны на качественном обслуживании для получения деталей высочайшего качества. Glenn Metalcraft является продолжением каждого клиента. Мы хотим расти в правильном направлении, поэтому мы внимательно относимся к типу работы, которую мы принимаем, и стремимся достичь хорошего соответствия, прежде всего.

Введение в прядение металлов

Гленн Металкрафт 25 ноября 2020 г.

Прядение металла, иногда называемое вращением, существует уже много столетий и восходит к гробнице египетского фараона. Увлекательно, но что

Увлекательно, но что

Подробнее »

Введение в роботизированную сварку

Glenn Metalcraft 1 декабря 2020 г.

Производство играет большую часть нашей повседневной жизни. От стульев, на которых мы сидим, до автомобилей, на которых мы ездим, роботизированная сварка коснулась многих из этих предметов.

Подробнее »

Плазменная резка или лазерная резка: какая процедура лучше

Машинисты взаимозаменяемо используют лазерную и плазменную резку. Однако, несмотря на то, что они выполняют схожие функции резки, они различаются по своему применению и принципам. Эти два метода резки существуют с 20 века, но машинисты модернизировали их для более эффективного использования.

Здесь вы узнаете о различиях между плазменной и лазерной резкой. Вы также узнаете о преимуществах двух методов резки и о том, как определить, какой из них использовать.

Что такое лазерная резка? Лазерная резка — это технология резки материалов с использованием усиленного лазерного излучения. Этот метод был введен в середине 1960-х годов. Лазерная резка имеет высокую точность, потому что это не ручной процесс. Вместо этого им управляет компьютер, например, компьютер с числовым программным управлением (ЧПУ).

Этот метод был введен в середине 1960-х годов. Лазерная резка имеет высокую точность, потому что это не ручной процесс. Вместо этого им управляет компьютер, например, компьютер с числовым программным управлением (ЧПУ).

Использование лазерного излучения для резки — это не ракетостроение; вместо этого это простой процесс. Он включает в себя фокусировку лазерного луча в небольшую точку с помощью оптики. Лазерный свет становится меньше и горячее, когда попадает в оптику. Это повышение температуры плавит и прорезает заготовку, а компьютер управляет всем процессом. Однако вместо того, чтобы плавиться, некоторые объекты либо сгорают, либо сдуваются струей газа, либо испаряются. Это оставляет край гладким с высококачественной отделкой поверхности.

В лазерной резке используются лазеры трех основных типов. Это углекислый газ (CO2), неодим (Nd) и иттрий-алюминиевый гранат (Nd:YAG). Каждый из этих лазеров подходит для разных целей. CO2 лучше всего подходит для резки, сверления и гравировки.

Однако, если вам нужен лазер для сверления там, где требуется высокая энергия и малое число повторений, вам подойдет Nd. Nd:YAG, с другой стороны, подходит для сверления и гравировки, где требуется высокая мощность. Поэтому и Nd, и Nd:YAG идентичны по стилю, но используются для разных целей. Одна вещь, которая объединяет эти три основных типа лазеров, заключается в том, что все они используют усиленный лазер для резки заготовок.

Что такое плазменная резка?Машинисты используют плазменную резку на протяжении десятилетий и до сих пор успешно используют ее. Он возник в 1950-х годах и с тех пор является одним из лучших методов резки. Процесс включает резку электропроводящих материалов с помощью ускоренной струи горячей плазмы. Эта горячая плазма может проплавить любые материалы, независимо от того, насколько они прочны.

Плазменная резка подходит только для электропроводящих материалов, таких как алюминий, нержавеющая сталь, сталь, латунь и медь. Он не использует открытый огонь; вместо этого он использует плазму, проводящий ионизированный газ. Плазма обычно очень горячая в процессе резки. Однако тип используемой плазменной горелки обычно определяет температуру. Факел производит различные температуры, но температуры обычно очень высокие.

Он не использует открытый огонь; вместо этого он использует плазму, проводящий ионизированный газ. Плазма обычно очень горячая в процессе резки. Однако тип используемой плазменной горелки обычно определяет температуру. Факел производит различные температуры, но температуры обычно очень высокие.

Плазма может достигать очень высокой температуры, до 40 000 градусов по Фаренгейту. Плазменные резаки в сочетании с прецизионным управлением ЧПУ позволяют производить детали, практически не требующие чистовой обработки. Эти факелы излучают излучение, которое может быть вредным для человека; поэтому рабочие должны защищать себя от дуги в глазах, надев защитные очки или защитные очки.

Различия между лазерной и плазменной резкойПри рассмотрении плазменной и лазерной резки мы должны рассмотреть две основные области, в которых два метода резки различаются. Их:

Принципиальное отличие При плазменной резке используется сжатый газ, в том числе кислород, воздух, инертный и другие, в зависимости от типа используемого материала. Этот процесс резки включает в себя создание искусственного канала плазмы через заготовку. Плазма будет иметь очень высокую температуру, и при такой температуре она может расплавить, испарить или прожечь любой предмет, какой бы толщины он ни был.

Этот процесс резки включает в себя создание искусственного канала плазмы через заготовку. Плазма будет иметь очень высокую температуру, и при такой температуре она может расплавить, испарить или прожечь любой предмет, какой бы толщины он ни был.

Лазерная резка, с другой стороны, использует лазерные лучи, генерируемые лазерными устройствами. Серия отражателей пропускает лазерные лучи. После этого луч фокусируется на заготовке фокусирующей линзой. Лазерный луч нагревает и расплавляет фокус, создавая гладкий край с высококачественной отделкой поверхности.

Таким образом, плазменная и лазерная резка принципиально различаются. Плазменная резка использует плазму, а лазерная резка использует усиленный лазерный свет.

ПрименениеМашинисты используют плазменную резку для резки всех видов металлов. Тем не менее, он лучше всего подходит для резки пластин средней толщины.

Лазерная резка лучше всего подходит для резки пластин средней толщины. Режущие материалы также широки, включая металл, неметалл, стекло, керамику, резину, дерево, пластик, ПВХ, кожу, органическое стекло, текстиль и т. д.

Режущие материалы также широки, включая металл, неметалл, стекло, керамику, резину, дерево, пластик, ПВХ, кожу, органическое стекло, текстиль и т. д.

Таким образом, материалы для плазменной резки имеют меньший диапазон выбора по сравнению с лазерной резкой с более широким диапазоном. Для резки тонких листов лазерная резка работает лучше, чем плазменная.

Машинисты используют плазменную резку там, где требуется следующее: малая деформация, малая площадь теплового воздействия, узкая щель для резки и высокая скорость резки.

Лазер, с другой стороны, используется там, где требуется следующее: очень высокая точность, высокое направление, высокая интенсивность, более высокая скорость и отсутствие последующей обработки.

Кроме того, если сравнивать стоимость плазменной и лазерной резки, плазменная резка дешевле.

Преимущества лазерной и плазменной резки Лазерная и плазменная резка имеют свои преимущества, которые следует учитывать при выборе подходящего варианта. Преимущества каждого из них:

Преимущества каждого из них:

- Обеспечивает более гладкую кромку, не требующую дополнительной обработки

- Высокая скорость резки, которая может достигать 10 м/мин для тонких листов

- Высокая точность с высокой точностью позиционирования, которая может достигать 0,05 мм, и точностью репозиционирования, которая может достигать 0,02 мм

- Может резать различные материалы, включая металлы, резину, дерево, пластик, ПВХ, кожу, органическое стекло, текстиль и т. д.

- Может резать лист средней толщины на очень высокой скорости

- Стоимость обслуживания плазменной резки ниже

Большинству людей сложно выбрать подходящий метод резки, главным образом потому, что эти два метода похожи. Однако, чтобы избежать ненужной путаницы при выборе между лазерной и плазменной резкой металла, вы должны учитывать три важных фактора. К ним относятся:

Однако, чтобы избежать ненужной путаницы при выборе между лазерной и плазменной резкой металла, вы должны учитывать три важных фактора. К ним относятся:

Плазменная резка имеет ограниченное применение по сравнению с лазерной резкой. Поэтому, если вы хотите резать такие материалы, как металлы, резина, дерево, пластик, ПВХ, кожа, органическое стекло и текстиль, вам следует выбрать лазерную резку. С другой стороны, если вам нужно резать любой металл, в основном листы средней толщины, правильным методом резки является плазменная резка.

ТочностьТакже следует учитывать уровень точности, необходимый для работы. Если вам нужна очень высокая точность резки, лазерная резка – ваш верный выбор.

Стоимость Бессмысленно выбирать конкретный процесс резки, если он не соответствует вашему бюджету. Плазменная резка дешевле; таким образом, если вы ищете недорогой метод резки, плазменная резка подходит именно вам.

Вы когда-то покровительствовали компании по производству листового металла, но остались недовольны полученными услугами? Если вы ответите утвердительно, вы можете расслабиться, потому что вы только что нашли лучшую компанию, которой вы можете доверять.

Домашняя страница RapidDirectRapidDirect предлагает экономически эффективное обслуживание без ущерба для качества. Мы обеспечиваем металлообработку по требованию для прототипов малого объема и крупносерийного производства. Вы также можете получить цитату в течение 12 часов.

Мы в RapidDirect знаем, что отличная система связи между нашими клиентами и нами является секретом правильного получения запчастей. Таким образом, вы получите от нас всю необходимую техническую поддержку во время защиты. Наша команда инженеров по обработке листового металла работает в отрасли уже несколько десятилетий и имеет более чем 20-летний опыт работы. Следовательно, помимо предоставления качественных услуг, которые вы желаете, мы также предоставим вам технические предложения для ваших проектов.