Плазменная резка металла оборудование: Купить оборудование для плазменной резки металла с ЧПУ. Цена

alexxlab | 03.05.2023 | 0 | Разное

теория, использование станков, выбор оборудования

- Принципы плазменной резки

- Газы для плазменной резки

- Виды плазменной резки

- Оборудование для плазменной резки

- Рекомендации по работе резака

- Как выбрать аппарат

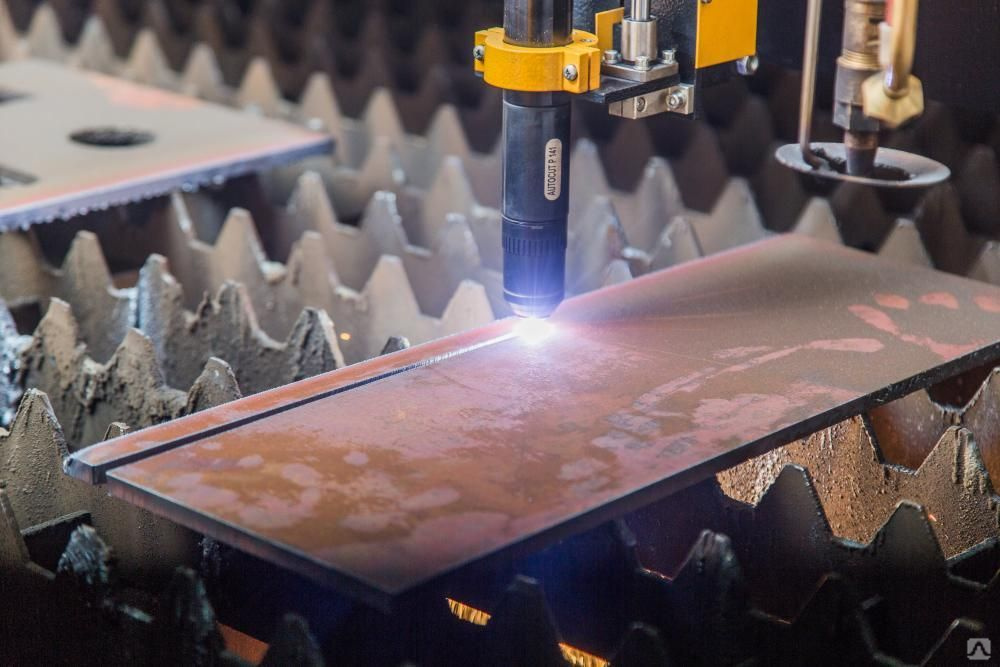

Плазменная резка – способ обработки материалов (чаще всего – металла, но подойдут и неметаллические проводниковые материалы), при котором в качестве режущего инструмента выступает не резец, а дуга или струя плазмы.

Требования к резке металла, особенно на крупном производстве, затрагивают скорость работы без потери качества. Под эти критерии как раз подходит плазменная резка, которая обеспечивает высокую скорость работы при изначально низких эксплуатационных расходах. Под плазменной резкой подразумевается подача неионизированного газа в столб дуги, где этот газ становится нагретой плазменной струей. Сама дуга дополнительно сжимается скоростным потоком газа, из-за чего резка металла выполняется без проблем.

Принципы плазменной резки металла

Плазменная резка имеет два направления – поверхностная и разделительная. Наиболее популярной является разделительная резка. Что касается методов, то их тоже всего два:

- Резка дугой плазмы, при которой металл, подлежащий резке, попадает в электрическую цепочку. Дуга возникает между электродом и самим материалом, что выдвигает особенные требования к материалу, так как он должен проводить ток.

- Резка струей плазмы, при которой материал не участвует в электрической цепочке, так как дуга появляется между электродами, в резаке. С помощью резака косвенного воздействия можно разрезать практически любой металл, в том числе и диэлектрики.

Принцип работы плазменного резака заключаются в следующем. Сформированный в газовом канале сжатый воздух поступает в зону с зажженной электрической дугой, которая отвечает за преобразование газа в плазму. Материал разрезается путем его плавления, лишние частички металла сразу удаляются потоком воздуха, поэтому зачистка рабочей зоны происходит моментально.

Преимущества плазменной резки металла:

- Скорость работы. Предварительно нагревать материал не требуется, ширина разреза получается минимальной. Кроме того, так как зона термического влияния относительно небольшая, то слой краски или другое покрытие не будет разрушено.

- Универсальность заготовок. Если газовая резка не подходит для работы с алюминием или с нержавеющей сталью, то плазменная резка совместима с практически всеми типами металлов.

- Безопасность работы. В оборудовании для газовой резки, в отличие от оборудования для плазменной резки, существует вероятность обратного удара пламени или даже взрыва газовых баллонов при неправильном подключении устройства.

- Позволяет обрабатывать листы большего размера чем при лазерной резке. На выходе получаются детали с меньшим количеством дефектов.

- Слабое загрязнение воздуха.

youtube.com/embed/q9yun899Nd8″ frameborder=”0″ allow=”autoplay; encrypted-media” allowfullscreen=””>

Газы для плазменной резки

В установках для получения плазменной струи могут использоваться следующие газы:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон.

Газы имеют решающее значение для качества резки материалов. В зависимости от типа разрезаемого металла применяются различные газы или сочетания газов. Каждый газ имеет свои физические свойства. При выборе газа необходимо учитывать энергию ионизации и диссоциации, теплопроводность, атомную массу и химическую реакционную способность. Для резки нержавеющих сталей не рекомендуется использовать сжатый воздух, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном.

Плазменная резка алюминия толщиной до 70 мм может осуществляться сжатым воздухом. Более качественный рез листа алюминия до 20 мм достигается при использовании чистого азота, а с 70 мм до 100 мм включительно с помощью азота с водородом. Резка алюминия плазмой при толщине от 100 мм осуществляется смесью аргона с водородом. Этот же состав рекомендовано использовать для меди и высоколегированной толстостенной стали.

Резка алюминия плазмой при толщине от 100 мм осуществляется смесью аргона с водородом. Этот же состав рекомендовано использовать для меди и высоколегированной толстостенной стали.

Виды плазменной резки

В технологии плазменной резки металла выделяют:

- воздушно-плазменную резку металла;

- газоплазменную;

- лазерно-плазменную резку.

Первые два способа похожи по принципу действия: электродуга и ионизированный поток раскалённого газа. Основное отличие в рабочем теле, в первом случае — это воздух, во втором — газ или водяной пар. Переносные (ручные) аппараты режут металл с помощью воздушной ионизированной струи.

Лазерно-плазменный раскрой металла используется в промышленности и представляет собой комбинацию способов лазерной и плазменной резки на одном станке с ЧПУ, что повышает производительность оборудования.

Оборудование для плазменной резки металла

Станки бывают ручными, портальными и переносными.

Ручной станок представляет собой относительно небольшой короб, к которому подводится плазморежущая горелка. Специальный компрессор может спускать воздух, азот вместе с воздухом и другие газы. Такие аппараты могут работать, как с переменным, так и с постоянным током, но первое допускается, только если материалом заготовки является нетвердый сплав. Устройства компактные, их легко транспортировать на рабочее место, а для работы требуется только подключить устройство в розетку. Ручные станки хороши там, где подобные работы выполняются редко, а точность проведения операций не критична.

Портальные установки намного крупнее ручных, а их конструкция специально разработана для выкладки металлических листов. Процесс максимально автоматизирован, темп работы портального оборудования высокий, высока и точность резки. Портальные станки могут использоваться для резки заготовок, с толщиной не более 80 мм. С учетом того, что оборудование потребляет много энергии, важно грамотно просчитать объем выполняемых операций.

Наиболее функциональные – переносные аппараты, которые имеют секцию для укладки металлических листов. Листы укладываются автоматически, а управление станком происходит посредством ЖК-монитора с клавиатурой. Подобное оборудование обеспечивает еще большую точность работы по металлу, полную автоматизацию всех процессов и экономию энергии. Оправдает себя только в цеховом помещении или на объектах строительства.

Отдельно нужно выделить следующие два важных элемента, которые встречаются во всех перечисленных станках: сопло и компрессор.

В первую очередь сказать нужно о сопле. Основные характеристики сопла – сечение и длина. Первый параметр влияет на точность резки, второй параметр определяет скорость работы, поэтому тут нужно искать золотую середину. У резаков косвенного действия отдельно подбираются электроды, которые могут изготовляться из разных материалов. Считается, что лучшим материалом является гафний.

Теперь поговорим о втором важно элементе – компрессоре. От качества работы компрессора зависит многое, например, скорость реза заготовки. Воздух, подаваемый в рабочую зону, должен быть не только нагретым до определенной температуры, но и чистым. Соответственно, никаких примесей там быть не должно. Для домашнего пользования подойдут резаки, в которых компрессор встроенный, с функцией очистки и осушки воздуха.

Воздух, подаваемый в рабочую зону, должен быть не только нагретым до определенной температуры, но и чистым. Соответственно, никаких примесей там быть не должно. Для домашнего пользования подойдут резаки, в которых компрессор встроенный, с функцией очистки и осушки воздуха.

Рекомендации по работе резака

Подготовка оборудования подразумевает подачу в аппарат сжатого воздуха, что может быть выполнено за счет небольшого компрессора, системы сжатого воздуха или баллона. Практически все аппараты способы регулировать поток воздуха. Чтобы выбрать оптимальную температуру, стоит сначала попробовать разрезать на самом большом напряжении, после чего постепенно уменьшать ее. Нужно добиться максимально чистого разреза, так как при слишком большом напряжении или при маленькой скорости резки на заготовке может появиться окалина.

Горелку нужно располагать как можно ближе к краю заготовки. Как только режущая дуга будет зажжена, то нужно начинать движение, причем, сама дуга должна быть направлена под прямым углом к листу. Признаком качественного разреза являются искры с обратной стороны металла – это будет означать, что материал прорезан насквозь. Если требуется выполнить строжку плазменной дугой, то это будет возможно, только если средний угол наклона горелки будет составлять 40 градусов. Длина горящей плазменной дуги в начале строжки должна быть минимальной, но ее можно увеличить в процессе работы.

Как только режущая дуга будет зажжена, то нужно начинать движение, причем, сама дуга должна быть направлена под прямым углом к листу. Признаком качественного разреза являются искры с обратной стороны металла – это будет означать, что материал прорезан насквозь. Если требуется выполнить строжку плазменной дугой, то это будет возможно, только если средний угол наклона горелки будет составлять 40 градусов. Длина горящей плазменной дуги в начале строжки должна быть минимальной, но ее можно увеличить в процессе работы.

Для выполнения отверстия также потребуется перевести начальное положение аппарата таким образом, чтобы угол наклона составлял 40 градусов. После запуска режущей дуги останется повернуть горелку так, чтобы угол составил 90 градусов. Дуга без проблем расплавит металл, но только при условии, что толщина заготовки не превышает предельно допустимой толщины, которая прописывается в аппарате устройства.

Как выбрать аппарат плазменной резки металла

При выборе аппарата плазменной резки металла обратите внимание на следующие показатели: выходная и входная мощности, размер наконечника и скорость работы.

Выходная мощность оборудования подбирается в соответствии с тем, какой толщины будет заготовка и из какого материала она будет изготовлена. Выбор размера наконечника тоже зависит от материала. Например, устройство, которое работает на мощности 27 А при 90 разрежет заготовку с толщиной около 12 мм. Для более толстых заготовок потребуется использовать уже более мощные устройства.

На скорость резки станка нужно обращать внимание только тогда, когда предстоит массовое производство. Некоторые устройства могут обрабатывать заготовку с одними и теми же параметрами с разницей в 4 минуты. Показатель скорости измеряется сантиметрами в минуту.

Чтобы определить входную мощностью, которой будет достаточно для работы устройства, потребуется проверить первичное напряжения и допустимую для аппарата силу тока. Существуют универсальные аппараты, которые способны работать при любом напряжении и при любой силе тока, но и цена их будет выше.

Особенность таких устройств в том, что они через некоторое время начинают перегреваться, из-за чего в работе нужно делать перерыв. Например, при показателе в 70%, только три из десяти минут устройство должно будет находиться в режиме простоя.

Например, при показателе в 70%, только три из десяти минут устройство должно будет находиться в режиме простоя.

У аппарата плазменной резки могут быть дополнительные элементы, позволяющие держать его на расстоянии от заготовки. Плазменные горелки могут изготовляться из разных материалов, рекомендуется остановиться на горелках с эпоксидным соплом, которые прочнее керамических. Также обращать внимание нужно на режим температур – предпочтительным считается порог в 40 градусов и выше.

К оглавлению

Плазменная резка металла станком с ЧПУ

+7 (831) 413-27-11,

413-01-06

603141, Россия, Нижний Новгород,

ул. Геологов, д.1 П63, офис 11;

Главная › › Плазменная резка металла станком с ЧПУ

На производстве, связанном с обработкой или изготовлением изделий из металла, с резкой или раскроем заготовок, рабочий процесс никак не обходится без применения спецоборудования.

Плазменная резка

Плазменная резка – быстрый и экономичный метод обработки металла, т. к. при нем применяются лишь электричество и воздух. Здесь вместо резца применяют струю плазмы. Установка плазменной резки замечательно заменяет метод штамповки, литья и сверления, при этом показывая большую степень изготовления и качества обработки.

Плазменный станок

Станок плазменной резки – устройство для обработки поверхности металла различными методами. Все станки отличаются внутренним устройством, типом размещения обрабатываемого листа, предназначением и способом управления.

Трехкоординатный станок плазменной резки марки MaxiProff управляется при помощи компьютерной программы Pure Motion российской компании Purelogic, которая автоматически контролирует все нужные параметры: на выходе мощность напряжения, высоту расположения резака и другое.

При помощи станка, возможно, успешно работать со сплавами и сталью, токопроводящими материалами, алюминием. При этом конструкция гарантирует получение только высококачественного результата.

В конструкцию плазменных резаков обычно входит:

- резак плазменный;

- агрегат для подачи сжатого воздуха и напряжения;

- система резки;

- система для перемещения по поверхности металла резака;

- устройство управления методом резки.

Где применяют плазменную резку станком с ЧПУ?

Применяют станок почти в любой отрасли, но чаще в заготовительной отрасли.

Резку плазменную широко используют:

- в машиностроении;

- в строительстве;

- для производства строений из металла;

- для деталей техники или оборудования;

- для деталей вентиляционных систем;

-

для производства стеллажей, дверей, металлической мебели.

Станки плазменной резки MaxiProff от компании ПКФ “МАКСИМА” ни в чем не уступают станкам отечественных и зарубежных производителей.

Станок позволяет:

- получить отличное качество;

- получить чистоту среза;

- осуществить высокую точность резки;

- целиком автоматизировать процесс раскроя;

- уменьшить отходы металла;

- расширить производство.

На производстве, где выполняется плазменная резка в обязательном порядке должны соблюдаться эксплуатационные требования и меры безопасности станков.

Где купить станок плазменной резки?

Вы можете купить станок плазменной резки металла по адекватной стоимости в компании ПКФ “МАКСИМА”. Звоните по телефонам указаным на нашем сайте, и Вы получите великолепный инструмент плазменной резки, который позволит расширить границы работы с металлом.

САМОЕ ПОПУЛЯРНОЕ:

Как сэкономить на станках для производства, но не потерять в качестве

Спиральные воздуховоды

Станок для сборки сегментных отводов

Выбор спирально-навивного станка

Станок плазменной резки с ЧПУ.

Производство профнастила

Почему лазерный станок, а не координатник

Как производители металла могут оптимизировать качество плазменной резки

При плазменной резке различные комбинации газов по-разному реагируют с кромкой разрезаемого металла и влияют на свариваемость поверхности. Выбор подходящей комбинации газов и силы тока для типов и толщин материалов является ключом к обеспечению высокого качества сварных швов.

При использовании автоматизированной плазменной резки очень важно стабильно получать точные вырезанные детали с минимальной фаской и минимальным образованием окалины или без нее. Автоматизированные системы плазменной резки могут производить точную резку деталей с использованием различных комбинаций газов, но на качество конечного продукта влияет то, что находится под поверхностью.

Различные комбинации газов по-разному реагируют с режущей кромкой металла и влияют на свариваемость поверхности. Выбор подходящей комбинации газов и силы тока для типов и толщин материалов является ключом к обеспечению высокого качества сварных швов. Газы, которые можно использовать для автоматической плазменной резки, зависят от типа используемой горелки.

Системы с одногазовыми горелками

Недорогие автоматизированные системы плазменной резки оснащены одногазовыми горелками, предназначенными для резки всех типов металлов с использованием сжатого заводского воздуха.

Этот тип плазменной системы стал чрезвычайно популярным среди производителей металла, выполняющих декоративные работы по металлу, а также относительно мелкосерийное производство листов общего назначения.

Однако качество резки воздушной плазмой может быть ниже требуемого для работы. Например, поверхность стальной пластины, разрезаемой воздухом, часто содержит большое количество растворенных нитридов. Воздух в магазине примерно на 78% состоит из азота и на 21% из кислорода. Когда GMAW наносится непосредственно на поверхность реза, нитриды часто задерживаются внутри сварного шва по мере затвердевания металла — шлифовка поверхности кромки реза перед сваркой устраняет проблему азотирования.

При резке алюминия с помощью воздушной плазмы поверхность среза сильно окисляется и имеет очень зернистый вид. Поверхность среза алюминия перед сваркой требует шлифовки. Поверхность среза нержавеющей стали также сильно окисляется. Поверхность будет темно-серой и довольно покрытой коркой из-за образования оксидов никеля. Такие поверхности не поддаются сварке без предварительной шлифовки.

Баллонные газы, такие как азот или азот/водород (95 % азота/5 % водорода), могут использоваться с некоторыми одногазовыми горелками для обработки цветных металлов для улучшения качества поверхности резки. Однако требуемый общий расход для одногазовой плазменной горелки на 125 ампер составляет целых 550 кубических футов в час (CFH). Это увеличит затраты на газ, потому что баллон емкостью 330 кубических футов в час опустеет за 36 минут.

Однако требуемый общий расход для одногазовой плазменной горелки на 125 ампер составляет целых 550 кубических футов в час (CFH). Это увеличит затраты на газ, потому что баллон емкостью 330 кубических футов в час опустеет за 36 минут.

Плазменные системы, оснащенные одногазовыми горелками, имеют значительно более короткий срок службы расходных материалов и более высокие эксплуатационные расходы, чем плазменные системы, оснащенные двухгазовыми горелками с жидкостным охлаждением. Воздушно-плазменные системы не оснащены долговечной технологией.

Системы со сдвоенными газовыми резаками

Крупносерийные системы прецизионной плазменной резки оснащены двухгазовыми резаками с жидкостным охлаждением, сложными автоматическими системами подачи газа и выбором процесса. Карты резки, встроенные в ЧПУ, регулируют параметры резки и выбирают необходимые газы в зависимости от выбранного материала и толщины.

Кроме того, большинство этих систем оснащены технологией, которая линейно увеличивает силу тока и расход газа в начале и конце каждой резки. Это обеспечивает стабильную производительность резки и значительно продлевает срок службы расходных материалов. Без него качество резки резко меняется в течение срока службы комплекта расходных материалов.

Это обеспечивает стабильную производительность резки и значительно продлевает срок службы расходных материалов. Без него качество резки резко меняется в течение срока службы комплекта расходных материалов.

Тип разрезаемого металла, толщина материала и свариваемость поверхности разреза, необходимые для определения рекомендуемых комбинаций газов.

Резка мягкой стали

Комбинации газов. Плазменная, лазерная и газокислородная резка используют кислород для резки стали. Все три процесса оставляют на поверхности разреза очень тонкую пленку оксида железа. Эта пленка легко удаляется абразивной обработкой. Однако, если пленку не снять, краска, нанесенная на поверхность среза, может просто отслоиться (см.0031 Рисунок 2 ).

Сила тока, толщина. Выбор соответствующего тока резки для толщины материала так же важен для получения превосходных результатов плазменной резки, как и выбор подходящего газа (см. , рис. 1 и 3 ).

, рис. 1 и 3 ).

Резка нержавеющей стали

Комбинации газов. Для резки общего назначения большинство автоматизированных прецизионных плазменных систем предназначены для резки нержавеющей стали толщиной от тонкой до 1½ дюйма азотной плазмой. В качестве защитного газа может использоваться азот или заводской сжатый воздух. Срез должен быть без верхней и нижней окалины, иметь относительно гладкую поверхность среза и минимальный скос.

Если наплавленный металл должен наноситься непосредственно на поверхности разреза от тонкого до ½ дюйма. материал, такие газы, как плазма F5 (95% азота/5% водорода) и азотная защита, скорее всего, приведут к получению пригодных для сварки разрезов. Требуется шлифовка поверхности. Некоторые плазменные системы включают подачу газа, который может смешивать аргон, водород и азот для получения индивидуальных смесей плазменных газов в зависимости от толщины и силы тока резки.

Для резки пластин от ½ до 1 ½ дюйма смеси плазмообразующих газов аргона/водорода/азота с азотной защитой дают превосходные результаты. Края, обрезанные с помощью этих комбинаций, обычно очень гладкие, очень квадратные и имеют золотистый цвет. Некоторые системы могут использовать азотную плазму и водопроводную воду в качестве защиты. Процесс резки азотом/водой позволяет получить очень прямоугольную свариваемую кромку при низких затратах на резку тонколистовых материалов до 1 ½ дюйма. тарелка.

Края, обрезанные с помощью этих комбинаций, обычно очень гладкие, очень квадратные и имеют золотистый цвет. Некоторые системы могут использовать азотную плазму и водопроводную воду в качестве защиты. Процесс резки азотом/водой позволяет получить очень прямоугольную свариваемую кромку при низких затратах на резку тонколистовых материалов до 1 ½ дюйма. тарелка.

Обратите внимание, что комбинации газов, такие как плазма F5 с азотной защитой и аргон/водород/азотная плазма с азотной защитой, требуют узкого диапазона параметров (скорости и напряжения) для получения оптимальных результатов. Могут потребоваться некоторые корректировки скорости резки и напряжения.

См. Рис. 4 для репрезентативных результатов для различных комбинаций газов.

Сила тока, толщина. Как и в случае с низкоуглеродистой сталью, выбор соответствующей силы тока при резке не менее важен для получения отличных результатов плазменной резки (см. Рисунок 5 ).

Резка алюминия

Комбинации газов. Для резки общего назначения большинство автоматизированных прецизионных систем плазменной резки разрезают алюминий от тонкой толщины до 1 ½ дюйма с использованием сжатого воздуха в цехе или азотной плазмы. В качестве защитного газа используется азот или заводской сжатый воздух. Опять же, срез должен быть свободен от верхней и нижней окалины и иметь относительно гладкую поверхность среза с минимальным скосом. Однако поверхность среза, вероятно, будет сильно окисленной, шероховатой и довольно зернистой. Для сварки поверхностей среза потребуется шлифовка.

Для резки общего назначения большинство автоматизированных прецизионных систем плазменной резки разрезают алюминий от тонкой толщины до 1 ½ дюйма с использованием сжатого воздуха в цехе или азотной плазмы. В качестве защитного газа используется азот или заводской сжатый воздух. Опять же, срез должен быть свободен от верхней и нижней окалины и иметь относительно гладкую поверхность среза с минимальным скосом. Однако поверхность среза, вероятно, будет сильно окисленной, шероховатой и довольно зернистой. Для сварки поверхностей среза потребуется шлифовка.

Смеси аргоновой/водородной/азотной плазмы и азотной защиты, обеспечивающие превосходные результаты, необходимо использовать только в том случае, если металл сварного шва будет наноситься непосредственно на алюминиевые поверхности разреза от ¼ до 1 ½ дюйма для получения гладких, квадратных и поддающихся сварке кромок. Несколько систем допускают защиту азотной плазмой и водопроводной водой. На тонком калибре до 1 дюйма. лист, азотно-водяной процесс позволяет получить квадратную свариваемую кромку по низкой цене.

РИСУНОК 1. Диаграмма для каждого процесса резки содержит диапазон возможных толщин. Инженеры-технологи работают над оптимизацией диапазона толщин (обычно в середине общего диапазона толщин). Этот оптимизированный диапазон называется толщиной сердцевины процесса (PCT). Толщина больше или меньше, чем PCT, может иметь разные результаты в отношении качества резки, скорости резки и способности прожига. Каждая категория имеет уникальный номер категории процесса (от 1 до 5), который соответствует ожидаемой производительности при выборе этого процесса. Номер категории процесса для выбранного вами процесса изменяет баланс качества и скорости.

На рис. 6 показаны репрезентативные результаты для перечисленных комбинаций газов.

Сила тока, толщина. Опять же, выбор подходящей силы тока для резки так же важен для получения превосходных результатов плазменной резки, как и сочетание газов (см. рис. 5).

5).

Получение оптимальных результатов резки

Цехи, использующие плазменную резку, также будут конкурировать с процессами лазерной и гидроабразивной резки. Сегодня клиенты производителей требуют, чтобы детали, вырезанные плазмой, были точными с минимальной фаской, имели мало или совсем не окалину и имели свариваемые кромки.

Технология резки профильного металла за последние 50 лет претерпела невероятные изменения. Большинство мастерских, выполняющих плазменную резку, оборудованы прецизионными плазменными системами высокого разрешения. Производители прецизионного плазменного оборудования продолжают инвестировать в свое стремление к постоянному совершенствованию плазменной резки. Разнообразие вариантов газа, которые можно использовать с системами плазменной резки, позволяет производителям выбирать газ, наиболее подходящий для конкретного применения.

Изготовители должны оценить спецификации проекта, прежде чем решить, какая комбинация газов наиболее подходит для работы.

Плазменная резка против. Гидроабразивная резка — лазерная резка в полиамиде и производство металла в полиамиде

Какая технология резки лучше всего подходит для изготовления ваших деталей и компонентов, зависит от множества соображений. Вот почему в BenCo Technology наш металлорежущий цех в Пенсильвании оснащен множеством собственного режущего оборудования для выполнения любой работы — независимо от того, насколько она велика или мала, насколько она проста или сложна.

В дополнение к лазерной резке плоских листов и труб, которой мы хорошо известны, мы также предлагаем плазменную и гидроабразивную резку.

Если вы не знакомы с плазменной и гидроабразивной резкой, мы расскажем немного о том, как работают эти два типа технологий резки и об их преимуществах.

Плазменная резка

Одна из новейших технологий BenCo, плазменная резка, включает в себя резку металлов с помощью плазменной горелки, которая выдувает инертный газ из сопла с чрезвычайно высокой скоростью. При этом часть газа превращается в плазму, которая плавит и режет металл.

При этом часть газа превращается в плазму, которая плавит и режет металл.

Особенности и преимущества нашей услуги плазменной резки PA включают:

- Плазменная резка позволяет нам резать очень толстые металлы, такие как низкоуглеродистая сталь, нержавеющая сталь и алюминий. Фактически, газокислородная режущая головка нашего плазменного оборудования может резать сталь толщиной до 7 дюймов! Станок плазменной резки

- BenCo особенно универсален благодаря поворотной головке с возможностью многократного доступа. Это дает нам возможность перемещаться по кривым и углам и резать детали и компоненты, требующие уникальной геометрии.

- Наш плазменный станок оснащен встроенной сверлильной головкой с ЧПУ, которая экономит время за счет резки, сверления, нарезания резьбы и зенкования за один шаг.

- Мы можем использовать плазменную резку для создания прототипа или запуска полного цикла.

Гидроабразивная резка

Гидроабразивная резка обеспечивает большую универсальность.