Плазменная резка оборудование: виды, технология и необходимое оборудование

alexxlab | 18.04.2023 | 0 | Разное

Что нужно для плазменной резки: основное оборудование и расходники

- Главная >

- Блог >

- Что нужно для плазменной резки: основное оборудование и расходники

14.09.2022

Плазменная резка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Основные виды плазменной резки металла

- Что нужно для плазменной резки из инструментов и расходников

- Какой компрессор нужен для плазменной резки

- Как выбрать плазморез

- Что нужно для плазменной резки помимо аппарата

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

- Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

- Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Какую сварку выбрать – Дуговая или полуавтомат

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

- Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

- Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

- Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

- Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

- Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

- Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

- Универсальность. Некоторые аппараты подходят как для раскроя металла, так и для сварки штучным электродом, аргонодуговой сварки. Однако нужно понимать, что многофункциональность часто негативно отражается на качестве операций и уровне производительности. Универсальные устройства для плазменной резки редко справляются с материалом, толщина которого превышает 11 мм.

Что нужно для плазменной резки помимо аппарата

- Сопла.

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

- Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

- Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Читайте также

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15. 02.2023

02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

14.02.2023

Чем резать трубу: инструменты, способы, приемы

Подробнее

13.02.2023

Точечная сварка своими руками: как самостоятельно собрать аппарат

Подробнее

10.02.2023

Сталь Ст3: характеристики и виды

Подробнее

Технология плазменной резки металла

Для резки металлов используются различные технологии и оборудование, которые различаются между собой: перечнем обрабатываемых материалов, скоростью резки, максимальной толщиной разрезаемой детали, возможными линиями реза – прямолинейными, криволинейными, сложной конфигурации. Один из самых современных методов: резка плазмой – потоком высокотемпературного ионизированного газа.

Оборудование для плазменной резки

Технология плазменной резки осуществляется при помощи плазмореза, состоящего из нескольких компонентов.

Источник электропитания

Его функции выполняет трансформатор, устойчивый к скачкам напряжения в централизованной сети и позволяющий резать материалы значительной толщины, или инвертор. Существенный минус инвертора – небольшая глубина реза. Его плюсы – точность параметров выходного напряжения, стабильное горение дуги, высокий КПД, небольшие габариты и масса, что позволяет использовать аппарат в стесненных условиях.

Существенный минус инвертора – небольшая глубина реза. Его плюсы – точность параметров выходного напряжения, стабильное горение дуги, высокий КПД, небольшие габариты и масса, что позволяет использовать аппарат в стесненных условиях.

Плазмотрон

Основной узел плазмореза – плазменный резак, с помощью которого осуществляется прямой или криволинейный, сквозной или поверхностный рез.

Компрессор

Компрессор обеспечивает тангенциальную подачу сжатого воздуха, который способствует размещению катодного пятна дуги точно по центру электрода.

Принцип работы оборудования для плазменной резки металла

Плазма представляет поток ионизированного газа, нагреваемого до температуры в несколько тысяч градусов. Основные этапы плазменной резки:

- После включения аппарата в работу образуется промежуточная дуга.

- В камеру плазмотрона, в которой уже присутствует промежуточная дуга, от компрессора подается сжатая газовая струя.

- Сжатый воздух нагревается до температур, при которых происходит его ионизация.

В качестве плазмообразующего газа, помимо воздуха, могут использоваться – чистый кислород, водород, азот, аргон.

В качестве плазмообразующего газа, помимо воздуха, могут использоваться – чистый кислород, водород, азот, аргон. - В выходном отверстии скорость плазменной струи значительно увеличивается.

- Узконаправленная плазменная струя проплавляет материал точно по линии реза, незначительно нагревая близ расположенные области.

Резка осуществляется одним из способов:

- Рез косвенного действия (плазменная). Технология предназначена для работы с материалами с низкой электропроводностью или диэлектриками. Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом.

- Рез прямого действия (плазменно-дуговая). Такой вариант подходит только для материалов с хорошими токопроводящими характеристиками. Дуга образуется между металлом и электродом. Плазменно-дуговая обработка позволяет осуществлять прямые и криволинейные резы, изготавливать отверстия или проемы, обрабатывать кромки поковок, резать трубы и фасонный прокат, обрабатывать литые заготовки.

Типы оборудования по мобильности – ручное, портальное, переносное.

Виды технологий плазменной резки в зависимости от среды

Обработка плазмой может осуществляться в следующих средах:

- атмосферного воздуха;

- защитного газа – аргона или водорода, который предотвращает влияние окружающей среды и повышает качество реза;

- воды, которая выполняет функции защитного газа и, одновременно, охлаждает компоненты резака.

Преимущества этого способа резки: возможность обрабатывать тугоплавкие и другие сложные в резке металлы, высокая скорость процесса, возможность осуществлять резы любой формы, хорошее качество реза, экологическая безопасность технологии.

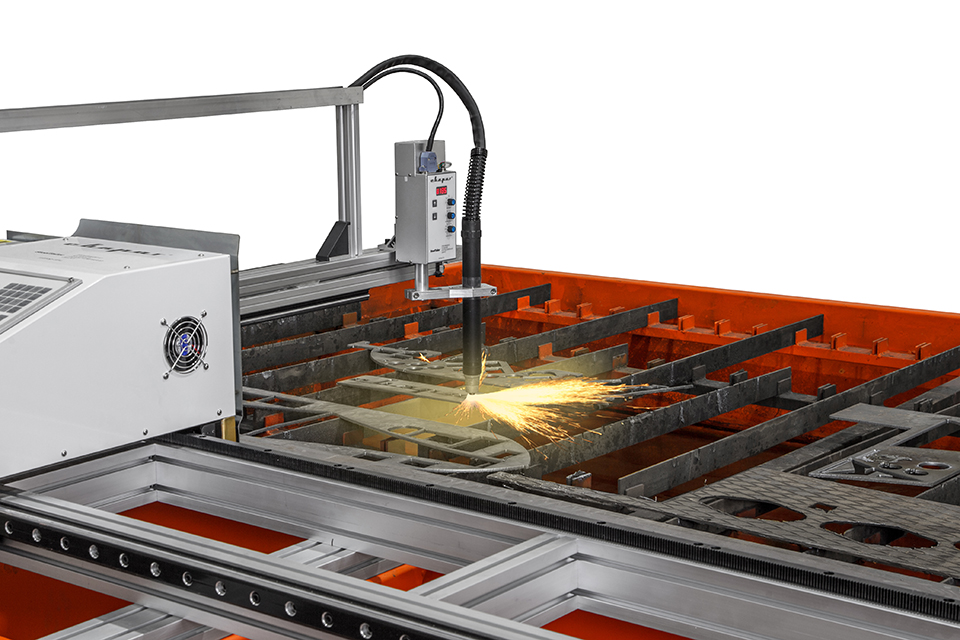

Станок для плазменной и газокислородной резки с ЧПУ Hypertherm Plasma HPR130XDHPR400XD

Описание

Станки для плазменной и газокислородной резки с ЧПУ ACCURL® с HyPerformance® до восьми станций плазменной или газопламенной резки. Разработанные и изготовленные как прецизионные станки, машины плазменной резки оснащены прочными напольными направляющими, закаленными и отшлифованными линейными подшипниками, мощными цифровыми системами привода переменного тока, прецизионными коробками передач и реечными приводами для обеспечения превосходной производительности машины. Ширина резки может быть указана между 1,5 м и 6,5 м; длина резки практически не ограничена. Станки Accurl Plasma могут быть оснащены Hypertherm HPR или обычными системами плазменной резки до 800 А или газовыми горелками для более толстых материалов.

Разработанные и изготовленные как прецизионные станки, машины плазменной резки оснащены прочными напольными направляющими, закаленными и отшлифованными линейными подшипниками, мощными цифровыми системами привода переменного тока, прецизионными коробками передач и реечными приводами для обеспечения превосходной производительности машины. Ширина резки может быть указана между 1,5 м и 6,5 м; длина резки практически не ограничена. Станки Accurl Plasma могут быть оснащены Hypertherm HPR или обычными системами плазменной резки до 800 А или газовыми горелками для более толстых материалов.

Стандартная конфигурация:

- ЧПУ Hypertherm EDGE® Pro

- Источник плазмы HyPerformance® HPR130XD® or HPR400XD® Система реечного привода

- Прецизионные линейные направляющие по осям X и Y

- Высокоскоростной подъемник горелки с автоматическим контролем высоты дугового напряжения

- Полностью закрытые держатели шлангов и кабелей

- Встроенный вытяжной стол с программируемым ЧПУ выбором нескольких зон

- Программное обеспечение TurboNest® Cad/Cam

- Магнитная система защиты от столкновений

- Лазерный указатель для выравнивания пластин

LongLife Air & Oxygen 0 Air & The Plasma:4 Системы кислородно-плазменной резки обеспечивают высокую производительность и высокое качество кислородной резки.

Системы HySpeed и MAXPRO200 используют запатентованную технологию расходных материалов LongLife, которая значительно увеличивает срок службы расходных материалов по сравнению с конкурентами и значительно снижает эксплуатационные расходы. Системы в этой линейке включают HySpeed HSD130 — систему на 130 А с самой высокой скоростью резки в своем классе.

Системы HySpeed и MAXPRO200 используют запатентованную технологию расходных материалов LongLife, которая значительно увеличивает срок службы расходных материалов по сравнению с конкурентами и значительно снижает эксплуатационные расходы. Системы в этой линейке включают HySpeed HSD130 — систему на 130 А с самой высокой скоростью резки в своем классе.

Системы газовой резки:

Газовая резка позволяет резать углеродистую сталь толщиной до 300 мм и более с хорошим, чистым прямоугольным разрезом. Скорость резки ниже, чем у плазменной, но можно добавить дополнительные резаки по относительно низкой цене, поэтому резка несколькими резаками может повысить производительность. В качестве топливного газа можно указать пропан или ацетилен (или другие газы по запросу). Доступны такие опции, как автоматическое зажигание горелки и емкостная регулировка высоты.

Дополнительное оборудование:

- Гипертерермгидефиниция плазма HPR260XD, HPR400XD, HPR800XD

• Гипертермальная автоматическая газовая консоль - Оксидная режущая станция с автоматической системой зажигания

- Угол Угол Угол.

Технология 5-осевой плазменной резки:

Технология 5-осевой плазменной резки:- Контроллер EsaKvaracnc

- Автоматическая газовая консоль

- Программное обеспечение Lantek Expert IIУгловая режущая головка

- Программное обеспечение Lantek Expert II Cad/Cam

- В зависимости от условий работы к электрической панели можно добавить охлаждающий вентилятор или нагреватель

HPR130XD HPR260XD HPR400XD HPR800XD MILD CUT SUTPATE MILD CUT SUT -CUT 8 MILD CUT CUT 898 MID0087 Dross free 16 mm 32 38 38 Production pierce 32 mm 38 50 50 Maximum cutting capacity 38 мм 64 80 80 ОТВЕТСТВЕННАЯ СТАЛЬНАЯ СТАВИТЬ 0086

Production pierce 20 mm 32 45 75 Maximum cutting capacity 25 mm 50 80 160 Aluminum cut capacity Производственный прожиг 20 мм 32 45 75 750 80 160 для получения последних спецификаций, пожалуйста, свяжитесь с нами

******

Пункт UM Параметр Track Span MM Менее 4000 7878787878787878787878787 гг.

Transverse effective cutting mm 800 shorter than track span Longitudinal effective cutting mm 3000 shorter than track length Longitudinal rails m 2m per rail, It может быть увеличено Количество резаков комплект По требованию заказчика Скорость резки мм/мин 0-6000 Скорость путешествия мм/мин. поставка Lincoln Electric Cutting Solutions – Передовое оборудование для плазменной резки

Мы используем файлы cookie, чтобы помочь нашему веб-сайту работать более эффективно и результативно, а также чтобы наши услуги и реклама соответствовали вашим потребностям.

Здесь вы можете ознакомиться с нашей Политикой в отношении файлов cookie, в которой описаны доступные вам варианты просмотра и поиска. Продолжая использовать наш веб-сайт, вы соглашаетесь с тем, что мы используем файлы cookie в порядке, описанном в нашей Политике использования файлов cookie.

Продолжая использовать наш веб-сайт, вы соглашаетесь с тем, что мы используем файлы cookie в порядке, описанном в нашей Политике использования файлов cookie.Продолжить

Промышленная резка с ЧПУ:

Много измерений, один источникНа каждом этапе нашей эволюции мы концентрировались на создании портфолио ноу-хау, охватывающего все виды резки в промышленном производстве: плазменная резка и управление движением, автоматическая резка труб, резка конструкционной стали и многое другое.

Каждый сегмент деятельности Lincoln Electric направлен на поиск решений проблем, с которыми вы сталкиваетесь каждый день. Резка плазмой — это больше, чем просто резка металла. Речь идет о комплексном решении, включая погрузочно-разгрузочные работы, робототехнику и автоматизацию, соблюдение нормативных требований, качество деталей и множество других проблем.

Узнать больше

Автоматизированная резка с ЧПУ для решения любых задач

То, что началось со сварки много десятилетий назад, превратилось в ряд приложений и решений, применимых практически ко всем сегментам производственного процесса, включая резку с ЧПУ.

Вот почему

Вот почему

Lincoln Electric ® постоянно инвестирует в исследования и разработки для улучшения предлагаемой продукции, а также предлагает варианты поддержки и обучения по всей Северной Америке.Высококвалифицированные и опытные технологи, инженеры и специалисты по применению готовы не только устранять проблемы клиентов в полевых условиях, но и помогать разрабатывать новые решения, основанные на любых проблемах клиентов, с которыми мы сталкиваемся.

В конце концов, у этой ведущей в отрасли группы технической поддержки есть одна цель: предоставить вам лучшие решения для автоматизированной резки для ваших конкретных потребностей.

Узнать больше

Плазменные станки с ЧПУ Инновации от Lincoln Electric

Имея долгую историю инноваций в области оборудования для дуговой сварки и резки, Lincoln Electric более век.

За последнее десятилетие Lincoln Electric искала и приобретала ключевые технологии и возможности для резки, чтобы предоставлять клиентам разнообразные продукты для резки от различных ведущих брендов — PythonX ® , Vernon Tool ® , Torchmate ® , Burny Kaliburn ® и другие, чтобы создать единую режущую единицу для предоставления на рынок решений для резки премиум-класса.

В качестве плазмообразующего газа, помимо воздуха, могут использоваться – чистый кислород, водород, азот, аргон.

В качестве плазмообразующего газа, помимо воздуха, могут использоваться – чистый кислород, водород, азот, аргон.

Технология 5-осевой плазменной резки:

Технология 5-осевой плазменной резки:

Продолжая использовать наш веб-сайт, вы соглашаетесь с тем, что мы используем файлы cookie в порядке, описанном в нашей Политике использования файлов cookie.

Продолжая использовать наш веб-сайт, вы соглашаетесь с тем, что мы используем файлы cookie в порядке, описанном в нашей Политике использования файлов cookie. Вот почему

Вот почему