Плазменная сварка как работает: Плазменная сварка принцип работы

alexxlab | 06.01.1986 | 0 | Разное

Принцип работы и оборудование для плазменной сварки

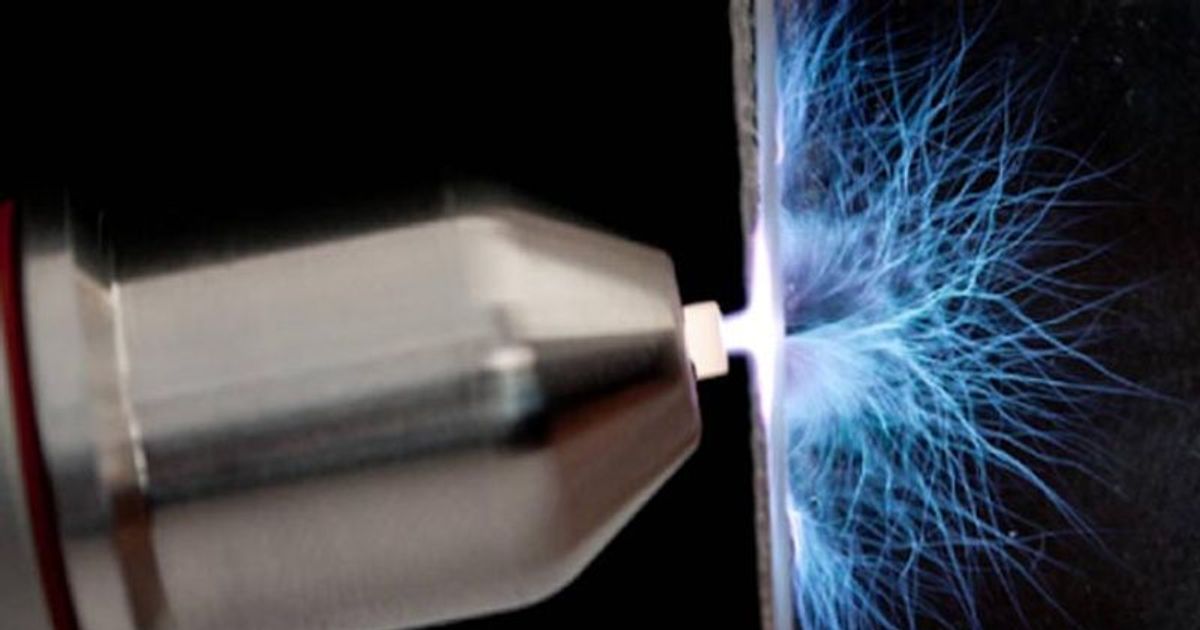

Плазменной сваркой называют процесс плавления, в котором используется сжатая дуга для нагрева. Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

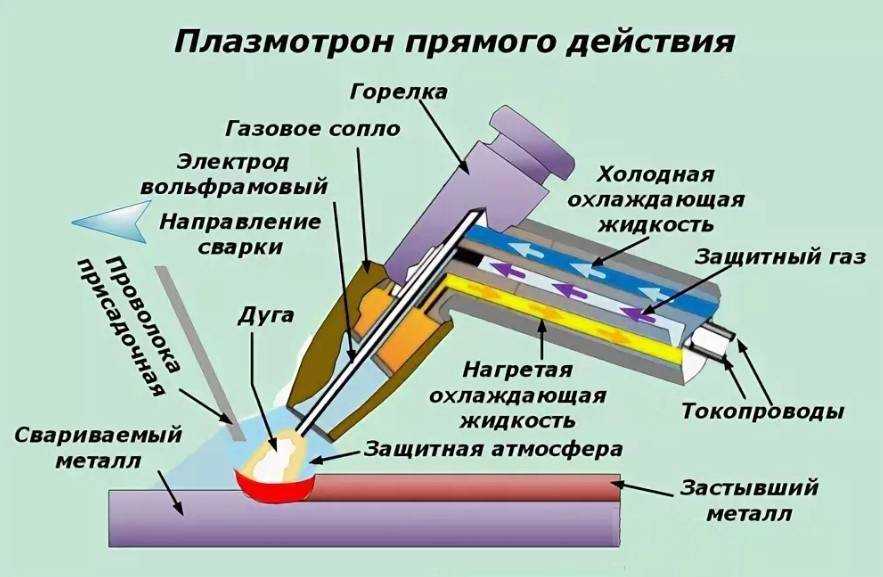

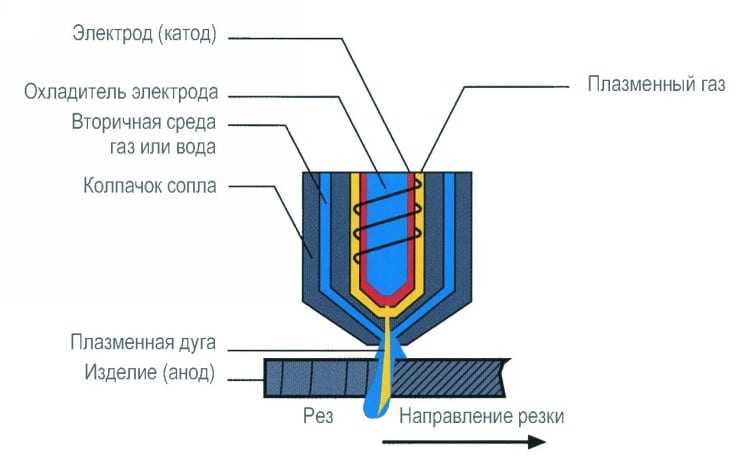

Плазма образуется внутри сопла, обжимаясь в нем образующим плазму газом и охлаждаемыми водой стенками и стабилизируясь. Это способствует образованию концентрированного столба дуги со значительным увеличением числа ударений друг с другом частиц плазмы. Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

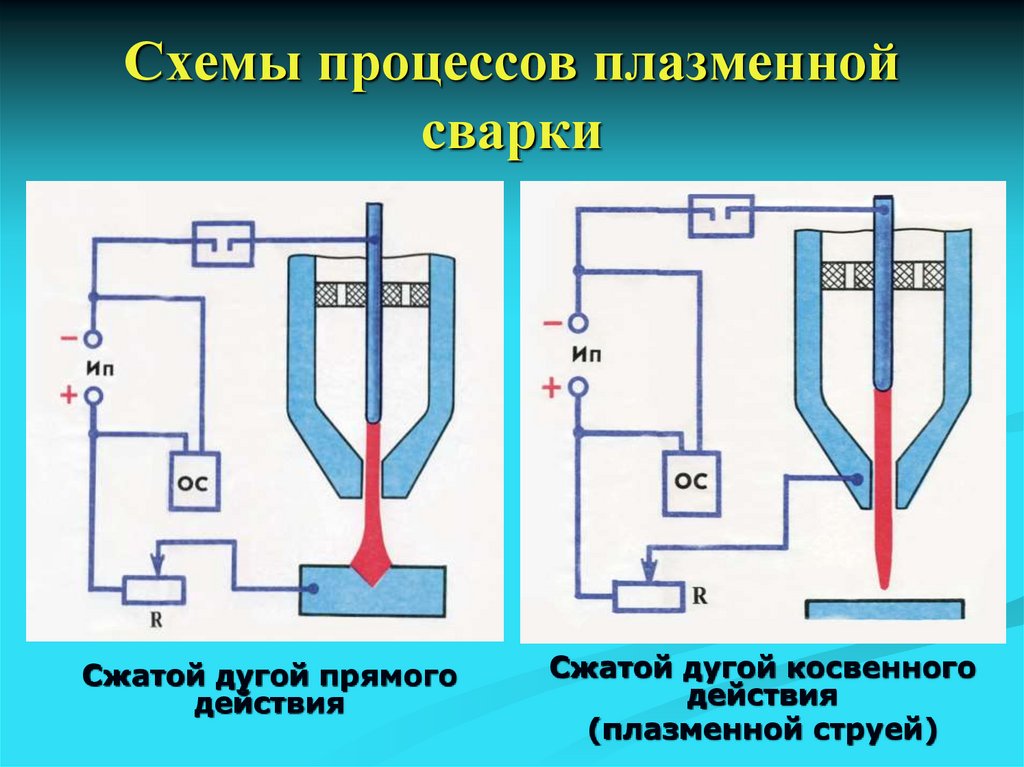

Дуги со струями в плазменной сварке металла получают с помощью устройств с различными схемами. Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Сущность технологии плазменной сварки

В основе принципа работы плазменной сварки лежит образование посредством осциллятора плазменной дуги. Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

С использованием плазменной, то есть сжатой, дуги проводят сварку почти любых металлов в соединениях всех пространственных положений. В виде газа, образующего плазму, в установках плазменной сварки служат аргон с гелием, они же применяются и в качестве защиты.

Плазменной сварке и резке доступны многие соединения. Например, стыковые – с металлом толщиной около 2 мм варят с проведением отбортовки кромок, а при работе с заготовками большей толщины (около 10 мм) рекомендован скос кромок. Когда это необходимо, применяют добавочный металл. Сварка металлических деталей с толще 25 мм требует разделки кромок с ее углом и глубиной намного меньшими, чем в случае использования аргонодуговой сваркие.

Характеристики плазменной сварки должны позволять соединение толстолистных материалов в несколько проходов без сквозного проплавления. С этой целью при укладке второго и последующих слоев металла требуется регулировка силового воздействия плазменной струи, чтобы не был вытеснен расплавляемый металл из сварочной ванны. Делается это путем изменения уровня потребления плазмообразующих газов.

Характеристики оборудования для плазменной сварки

Основная часть сварочных работ с металлами и сплавами малой толщины (около миллиметра) также ведется плазменной сваркой. Применение прочих видов сварки для этих случаев не всегда доступно из-за ряда причин, кроющихся в эксплуатации, технологии либо конструкции изделия. А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

Такое устройство плазменной сварки благодаря наличию сжатой дуги идеально в соединении тонколистных материалов. Этим обусловлено возникновение по сути отдельного метода соединения деталей – микроплазменной сварки для особенно тонких металлических материалов, осуществляемой посредством малоамперной сжатой дуги. Используемая для этого в виде концентрированного источника тепла сжатая дуга называется микроплазмой. Она возбуждается особыми горелками – плазмотронами. Применение такой дуги способствует надежности операции сварки даже на самом небольшом токе, это позволяет варить достаточно тонкий металл, что невозможно сделать посредством аргонодуговой сварки.

Для работ с тугоплавкими либо химически активными металлами сварочные аппараты плазменной сварки позволяют вести сварочные работы в вакууме. Они обеспечивают высокое качество сварки материала толще 1 мм. Такая возможность существует из-за сжатия дуги с низким давлением на токе больше 80 А. Ее импульсное питание способствует уменьшению обычных сварочных токов с сохранением значительной частоты импульсов. Возможности импульсного режима позволяют вести регулировку в большом диапазоне не только тока, но и мощности плазменной дуги с низким давлением. Все это позволят варить очень тонкий металл.

Аппараты плазменной сварки, ценой ненамного отличающиеся от прочего оборудования, широко используются при сварке и резке тонколистного металла: сталей (нержавеющей и углеродистой), химически активных либо цветных металлов с их сплавами. Микроплазма также активно применяется в сварке и пайке тонких сеток, неметаллических изделий и фольги.

принцип работы установки и в чем заключается сущность работы плазмотрона

Из большого многообразия методов обработки – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Содержание

- Достоинства и недостатки плазменной сварки

- Разновидности

- Характеристики

- Устройство и принцип работы

- Технология сварки

- Используемое оборудование

- Итог

Итак, что такое плазменная ? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Если используется компрессор, тогда достаточно только электричества.

Особенности сварки плазмой.Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, не представляется возможным.

Стоит сразу отметить, что во многих случаях использование других технологий, не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

youtube.com/embed/scez3EysnWQ?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Устройство и принцип работы

Особенности аппарата для сварки плазмой.Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для , так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Итог

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Технология плазменной сварки

Что такое плазма? Это ионизированный газ (полностью или частично), в котором присутствуют как нейтральные атомы, так и заряженные электричеством. Если говорить именно о таком состоянии плазмы, то и электрическую сварочную дугу можно считать таковой. Но на практике дугу плазмой не называют, потому что ее температурный предел – это 5000-7000С, у плазмы для сварки металлов он доходит до 30000С. Поэтому плазменная резка – это высокая температура с большим запасом энергии.

Чтобы из обычной сварочной дуги сделать плазму, необходимо ее сжать и подавать на дугу газ, который под действием температуры и станет ионизироваться. Сжатие производится за счет того, что дугу загоняют в специальный прибор с узким проходом, стенки прибора при этом охлаждаются. Кстати, такой прибор называется плазмотроном. При сжатии дуги происходит ее сужение, за счет чего повышается плотность и мощность, то есть, увеличивается количество энергии на единицу свариваемой площади.

Сжатие производится за счет того, что дугу загоняют в специальный прибор с узким проходом, стенки прибора при этом охлаждаются. Кстати, такой прибор называется плазмотроном. При сжатии дуги происходит ее сужение, за счет чего повышается плотность и мощность, то есть, увеличивается количество энергии на единицу свариваемой площади.

В процессе сжатия дуги в плазмотрон подается газ, из которого затем и образуется сама плазма. При нагреве газ увеличивается почти в 100 раз. Узкое сопло плазмотрона и большой объем газа создают условия, при которых ионизированный газ вылетает наружу с огромной скоростью. То есть, получается, что к тепловой энергии электрической дуги прибавляется и кинетическая энергия движущегося ионизированного газа. Отсюда и высокая мощность плазменной энергии.

Итак, сущность плазменной энергии теперь понятна. Она отличается от дуговой:

- значительной температурой;

- уменьшенным в несколько раз диаметром сварочной дуги;

- форма плазменной дуги цилиндрическая, у электрической дуги она коническая;

- давление при сварке на металл в 8-10 раз выше;

- при этом можно такую дугу поддерживать на не очень больших значениях тока – 0,2-30 ампер.

Учитывая это, можно сказать, что плазменная дуга более универсальное средство для нагрева металлических заготовок. С ее помощью производится более глубокий прогрев металла, но при этом область нагрева сильно уменьшается. Все дело в цилиндрической форме дуги, которая имеет одинаковые размеры и мощность на протяжении всей ее длины, что позволяет варить заготовки без учета длины самой дуги. А это очень важно, когда производится плазменная сварка в труднодоступных местах.

Технология плазменной сварки

Плазменную сварку металла можно проводить двумя технологическими схемами.

- Дуга располагается между заготовкой и неплавящимся электродом.

- Дуга находится внутри плазмотрона в сопле и выдувается оттуда струей плазмы.

Чаще всего для сварки металлов используется схема под номером один. Что касается газа, то обычно для этого используется аргон. В качестве электрода – стержень из вольфрама, реже меди.

Существует несколько параметров, которые делят плазменную сварку на группы. К примеру, по мощности.

К примеру, по мощности.

- Низкая – 0,2-25 ампер.

- Средняя – 50-150 ампер.

- Высокая – больше 150 ампер.

Первая группа – самая распространенная. Это энергоемкая технология, в которой можно использовать электроды диаметром 1-2 мм. При этом сварочная дуга будет гореть даже при очень незначительных показателях силы тока – 0,2 ампера.

Как работает аппарат плазменной сварки при таких режимах?

- С помощью источника питания (малоамперного) зажигается дежурная дуга, которая горит между неплавящимся электродом и соплом плазмотрона, сопло изготавливается из меди. При этом данная деталь охлаждается водой, чтобы не расплавиться.

- Как только плазмотрон подносится к металлической заготовке, зажигается основная сварочная дуга.

- В сопло плазмотрона подается газ, из которого будет образована плазма.

- Внутри плазмотрона есть два сопла: медный – он же внутренний, керамический – он же внешний. Между ними есть пространство, по которому движется защитный газ. С его помощью закрывается зона сварки от негативного воздействия кислорода и влажности.

Необходимо отметить, что напрямую электрод от источника электрической энергии не зажигается. Между ними устанавливается специальный прибор, который называется осциллятором. Он стабилизирует сварочную дугу и при этом дает возможность зажечь ее без соприкосновения электрода с металлом.

Плазменная сварка металлических заготовок со средней величиной тока очень похожа на процесс соединения по технологии аргонодуговой. Но высокая мощность, плюс небольшая площадь нагрева делает ее более эффективной. Если говорить о том, в каком диапазоне находится этот вид плазменной сварки, то можно поставить ее между обычной электродуговой и лазерной.

Что касается эффективности, то необходимо отметить:

- глубокий провар при небольшой ширине сварочного шва;

- большое давление на сварочную ванну, что обеспечивает уменьшение слоя расплавленного металла под дугой, а это увеличивает теплоотдачу вглубь заготовки;

- процесс сваривания может проводиться без присадочной проволоки или с таковой.

Плазменная сварка при больших значениях тока – это огромное воздействие на сам металл. К примеру, данный режим сварки при плазме производится с использованием тока величиною 150 А, точно такие же показатели даст обычная электродуговая сварка при потреблении тока не меньше 300 А. При этом плазма насквозь прожигает соединяемые металлические заготовки, после чего производится проплавление и сваривание на всю глубину. То есть, сначала происходит разрезание, далее заварка.

При таком прожоге нижний слой металла не выпадает из шва. Он удерживается в зоне силами поверхностного натяжения. Вот почему очень важно правильно соблюдать режим сваривания. Потому что, увеличивая ток, можно прожечь заготовки, не удержав нижний расплавленный слой металла.

Обычно высокими токами варят низкоуглеродистые или легированные стальные сплавы, титан, алюминий и медь. Важно правильно выставить режим сварки, и, конечно, обеспечить режим охлаждения сопла. Небольшое нарушение может привести к значительному снижению качества конечного результата.

Особенности сварочных аппаратов

Плазменный сварочный аппарат, в независимости от его стоимости, будет работать долго и эффективно, если позаботиться об охлаждении сопла. Самыми распространенными сегодня являются аппараты, охлаждение в которых производится водой. Есть агрегаты и со спиртовым охлаждением.

Здесь необходимо правильно настроить подачу воды в сопло, потому что чрезмерное ее поступление создаст большое количество пара, а это причина увеличения разбрызгивания металла. Новичкам рекомендуется для этого выбирать сварочный аппарат, у которых отверстие сопла больше, чем обычно. Это снизит выделение пара, плюс увеличит захват плазменной дугой участков двух заготовок.

Что касается используемых материалов в процессе плазменной сварки, то сегодня аргон часто заменяется техническими газами: водородом, кислородом, азотом и даже сжатым воздухом, что снижает финансовые затраты. Вместо вольфрама для электродов используют стержни из циркония или гафния, что позволяет сегодня вести сварку в окислительных средах.

https://www.youtube.com/watch?v=UH_T4975uFI

Чтобы обеспечить качество сварочного шва, необходимо сохранить мощность свариваемой дуги и уменьшить при этом ее давление на расплавленный металл, чтобы последний не выдувался из зоны сварки. Это напрямую влияет на формирование шва. Поэтому очень важно найти рациональное соотношение многих параметров сварочного режима: расход плазмы, силы тока, длина электрической дуги. К примеру, чтобы сварить две заготовки из алюминия или нержавейки толщиною 10 мм, необходимо увеличить диаметр канала, по которому движется плазма наружу, что приводит к снижению обжатия дуги.

Но самое большое достижение – это разработка микроплазменной сварки, которую впервые провели инженеры компании «Сешерон» из Швейцарии. Плазменная сварка этого типа дает возможность соединять между собой очень тонкие листы: 0,025-0,8 мм, изготовленные из различных металлов. Этот способ сваривания сегодня активно применяется в самолетостроении, электронной, медицинской, атомной и других областях промышленности.

Наверное, надо будет сказать, что процесс плазменной сварки (видео расположено ниже) в ближайшие несколько десятков лет будет активно применяться для соединения тонких металлических заготовок. А в некоторых случаях это будет единственный вариант. Так что есть смысл к нему присмотреться более внимательно.

Плазменная сварка – Общество – Neftegaz.RU

Среди распространенных электродуговых способов обработки металлов широкое применение находят технологии, основанные на использовании сжатой дуги, получившие название «плазменно-дуговая обработка». Наиболее эффективна плазменная струя для резки, сварки, наплавки и напыления. Высокая производительность и качество операций делают плазменные аппараты все более популярными.

Сварка сжатой дугой как одно из применений плазменно-дуговой обработки имеет много общего с аргонодуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них. А для начала рассмотрим, как плазма проявляет себя.

Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них. А для начала рассмотрим, как плазма проявляет себя.

Сжатая дуга

Плазменная сварка – это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струей). Процесс осуществляется по схеме прямого действия. Плазменный способ является продолжением развития сварки в среде аргона вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счет размещения ее в специальном плазмотроне.

Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями ее регулирования. Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

Возможна плазменная сварка проникающей дугой, которая обеспечивает полное проплавление металлов толщиной от 8 до 12 мм без предварительной разделки кромок.

Высокая концентрация дуги – это минимальная зона теплового воздействия (ЗТВ), меньшее коробление изделия.

Плазменная дуга цилиндрической формы – отсюда меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва.

Вольфрамовый электрод защищен соплом – значит, нет включений вольфрама в шве.

Высокое качество сварочных швов, не требующих дополнительной обработки.

Высокая скорость сварки – от 10 до 50 м/ч.

Отличное качество сварки при автоматизации процесса.

Качество сварочных соединений сравнимо с качеством швов, получаемых при электронно-лучевой сварке. Но та сложнее в обеспечении, т.к. обладает вредным рентгеновским излучением. Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям – особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и др.

Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям – особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и др.

Тем более что им есть из чего выбирать. Оборудование всемирно известных торговых марок SBI, ElmaTech, Telwin, EWM позволяет добиваться самого высокого качества при максимальной производительности. Так, небольшие инверторные аппараты Telwin и мощные промышленные установки EWM представляют собой полную гамму оборудования для плазменной резки и микроплазменной сварки. Аппараты плазменной резки ElmaTech можно использовать как в режиме ручной резки, так и в качестве источника для портальной установки с ЧПУ.

Но мы отдельно остановимся на точечной сварке. Ведь именно в этой сфере плазма стала наиболее востребованной в промышленности, найдя применение даже на автоматизированных комплексах, что может свидетельствовать только о высокой степени доверия к самой технологии.

Сварить – и точка!

Плазменная точечная сварка, в отличие от контактной, является односторонней. Благодаря этому возможна приварка листов к объемным конструкциям, а также сварка в труднодоступных местах, что касается и угловых соединений снаружи, и тавровых соединений внутри металлоконструкций.

Кроме того, плазменная сварка проводится бесконтактно. Значит, отсутствуют деформации, обеспечивается отличное качество видовой (лицевой) стороны. Достигается высокая стабильность и воспроизводимость (повторяемость) точек. Есть возможность вести сварку в импульсном режиме, причем параметры импульсов регулируются. Возможности такой регуляции проиллюстрируем на примере установки точечной плазменной сварки PSW 500 производства SBI. Этот аппарат является многофункциональным, мощным источником тока, специально разработанным для плазменной точечной сварки.

PSW 500 состоит из инвертора, панели управления с микроконтролером и ячейкой памяти, блока электронного регулирования и контроля плазмообразующего газа, высоковольтного устройства поджига электрической дуги, установки для охлаждения плазменых горелок. При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определенной глубины, а значит, их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определенной глубины, а значит, их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Для сварки применяются различные типы плазменных горелок (плазмотронов). Выбор зависит от вида и способа сварки (ручной или автоматический), а также от толщины свариваемых изделий. Металлический наконечник плазмотрона – съемный, что позволяет производить одной горелкой точечную сварку изделий различной конфигурации и толщины.

Процессы сварки могут быть смоделированы и запрограммированы при помощи стандартного пакета программ PCS. Пакет программ можно установить на любой ПК и подключить при помощи кабеля к аппарату, что позволяет:

выбирать способ сварки;

устанавливать тип плазматрона;

создавать и загружать сварочные программы;

автоматизировать и документировать сварочные процессы;

получать наглядную информацию в графическом виде

и многое другое.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Для коммуникации с роботом или установкой автоматической сварки предусмотрен разъем, где имеется интерфейс с цифровыми и аналоговыми входами и выходами. Ниже приведены некоторые общие характеристики аппарата.

Подключение – 5×32А CEE разъем, 6 мм кабель; напряжение питания – 3×400 В, 50/60 Гц. Максимальное потребление тока при 100% ПВ – 14 А. Габариты (ширина/длина/высота) – 360/1050/750 мм, масса – 70 кг. В качестве плазмообразующего газа применяется аргон – чистый либо с примесями водорода или гелия. В качестве защитных газов используются аргон или азот.

В качестве защитных газов используются аргон или азот.

Плазмообразующая среда

В этом качестве, как уже говорилось выше, применяют различные газы (аргон, гелий, азот, водород и их смеси между собой или с воздухом). Механизм образования плазмы этих газов различен. Вот тут и выявляются «теневые» стороны технологии, о которых мы обещали поговорить отдельно.

Низкие энергетические характеристики аргоновой плазмы несколько ограничивают ее возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот по сравнению с аргоном имеет лучшие энергетические и экономические плазменные показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной, высоко энергетической и доступной. Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Между тем, в последнее время появились аппараты, в которых плазмообразующей средой выступает водяной пар. В такой роли он просто идеален, т.к. представляет собой удачное и дешевое сочетание водорода с кислородом.

При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использования водяного пара в качестве плазмообразующей среды вызывали желание разработчиков плазмотронов из разных стран искать технические решения, позволяющие создать такие приборы. Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Но прорыв в этом направлении совершен, причем в России.

Портативные универсалы

Инновационная разработка российской оборонной промышленности в использовании возможностей плазмы была удостоена золотых медалей на международных салонах изобретений в Брюсселе, Женеве и Софии. А вскоре универсальные портативные плазменные аппараты, предназначенные для резки, сварки, пайки и термической обработки металлов и других материалов, стали основной продукцией ОАО «Мультиплаз». Здесь всего за несколько лет была создана целая линейка одноименных приборов, замыкают которую аппараты «Мультиплаз-2500М», «Мультиплаз-7500» и «Мультиплаз-15000». Их универсальность и многофункциональность заключаются в следующем: резка косвенной и прямой дугой; сварка – плазменная и плазменно-дуговая; пайка твердым и мягким припоем.

Устройство состоит из блока-инвертора и плазменно-водяной горелки. Последняя выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Для применения аппаратов «Мультиплаз» не требуется компрессоров или баллонов под давлением. Все, что нужно, – это однофазная электророзетка на 220 В и немного воды или разбавленного этилового спирта, заливаемых непосредственно в горелку.

Сварка возможна для «черных» и низколегированных сталей, в т.ч. некоторых сортов нержавеющих. Свариваются и сплавы алюминия, металлы медной группы, чугуны и т.д.

Во многих случаях весьма эффективен метод пайкосварки, в частности при работе с «пищевой нержавейкой». Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т. к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

принцип работы и ее преимущества

Содержание

- Виды плазменной сварки

- Принцип работы плазменно-дуговой сварки

- Из чего состоит аппарат плазменной сварки?

- Преимущества плазменно-дуговой сварки

- Выводы

Плазменная сварка – это сварка вольфрамовым электродом с использованием плазменной дуги в среде защитного газа. Благодаря сильно направленной дуге плазменная сварка подходит для угловых швов и позволяет избежать разбрызгивания. Низкий расход электродов позволяет выполнять качественную сварку в течение длительного времени. Этот вид считается одним из лучших способов автоматической сварки.

Этот вид считается одним из лучших способов автоматической сварки.

Инертный газ проходит через горелку и ионизируется теплом плазменного преобразования. Ионизированный газ образует плазменную струю, выходит из отверстия сопла и действует как проводник для тока дуги. Это сужает дугу, чтобы придать ей высокую плотность энергии и выход из отверстия. Плазменная сварка используется для работы с такими материалами, как: нержавеющая и оцинкованная сталь, медь, бронза, титан и алюминий.

Виды плазменной сварки

Существует 3 вида плазменной сварки, которые определяются силой тока:

Микроплазменная – дуга работает на очень низком сварочном токе, при этом фокусируя тепло лишь в небольшой области. Подходит для соединения тонких деталей (до 1,5 мм). Для эффективности процесса используют аргон.

На среднем токе – аналогичная аргонодуговой сварке, но этот вид проводится при более высокой температуре, однако область сварки нагревается меньше. Материал может плавиться глубоко, но ширина шва будет уменьшенной. Можно использовать присадочный материал.

Материал может плавиться глубоко, но ширина шва будет уменьшенной. Можно использовать присадочный материал.

На большом токе – применяется для сварки деталей с толстыми стенами. Создается мощный плазменный луч, который глубоко проникает в металл и постепенно его разрезает.

Принцип работы плазменно-дуговой сварки

Плазменно-дуговая сварка – это процесс дуговой сварки, во время которого возникает ожог между вольфрамовым электродом и материалом. Плазменная дуга находится отдельно от оболочки защитного газа, так как внутри горелки присутствует электрод. Через медное сопло выходит плазма с огромной скоростью и температурой достигающей 28000° C.

Плазменно-дуговая сварка это метод резки тонкого и толстого металла. Такой вид сварки используется для вырезки отверстий и различных деталей без последующей обработки, для резки труб, а также резка металлов на одном и том же устройстве без деформаций.

Из чего состоит аппарат плазменной сварки?

Агрегат для плазменно-дуговой сварки состоит из таких элементов:

1. Источник питания – источник постоянного тока для создания электрической искры между вольфрамовым электродом и сварочным материалом. Источник питания состоит из трансформатора, выпрямителя и пульта управления.

Источник питания – источник постоянного тока для создания электрической искры между вольфрамовым электродом и сварочным материалом. Источник питания состоит из трансформатора, выпрямителя и пульта управления.

2. Горелка – является самой важной частью процесса плазменной сварки. Горелка имеет водное охлаждение, так как дуга находится внутри и выделяет большое количество тепла.

3. Рециркулятор воды – используется для охлаждения сварочной горелки за счет непрерывного потока воды снаружи.

4. Вольфрамовый электрод – при такой сварке применяют вольфрам, так как он выдерживает высокие температуры.

5. Защитный газ – в процессе сварки используются два инертных газа (гелий, аргон или водород по необходимости).

6. Плазменный газ – ионизированный горячий газ, состоящий примерно из того же количества электронов и ионов. Это основной источник энергии во время сварке.

7. Наполнитель – в основном присадочный материал не используется, а если он задействуется, то тогда подается непосредственно в зону сварного шва.

Преимущества плазменно-дуговой сварки:

- с помощью горелки лучше контролируется дуга;

- качественные, точные швы без разбрызгивания;

- высокая скорость работы;

- большая температура и концентрация тепла в плазме создают эффект замочной скважины.

- возможность проплавить несколько стыков за один раз;

- малое потребление тока;

- гладкие швы без дополнительной обработки;

- высокая производительность, безопасность и эксплуатация.

Как и у многих других видов сварки, у плазменной резки есть свои недостатки. Зона термического влияния увеличена, а сварные швы получаются шире. Техническое обслуживание, дополнительные детали и сам аппарат могут немного дороже, чем другие. Для работы с плазменными аппаратами нужно обучение и специализация. Устройство излучает ультрафиолетовое и инфракрасное излучение. Уровень шума в процессе работы доходит до 100 дБ.

Уровень шума в процессе работы доходит до 100 дБ.

Выводы

Плазменная сварка считается одним из востребованных и популярных видов сварки у профессиональных строителей. Самая распространенная это плазменно-дуговая сварка, которая широко применяется в морской, электронной и авиапромышленности, для сварки труб из стали или титана, для ремонта инструментов или форм. Данный вид сварки имеет как свои преимущества, так и недостатки. Высокое качество швов, а также безопасность и производительность самого аппарата являются одними из самых главных преимуществ плазменной резки. Если Вы заинтересованы в выборе сварочного аппарата, заходите на наш сайт APILKI.RU.

Как выполнять работы по плазменной резке: разъяснения

Плазменная сварка — это высокотехнологичный способ обработки металлов. Без лишних преувеличений, его можно назвать лучшим, среди существующих методов сваривания.

Как работает плазменная сварка

Метод плазменной сварки применим для сваривания и пайки тугоплавких металлов толщиной до одного миллиметра. Подходит также для сварки металлов с неметаллами и резки. Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С. В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

Подходит также для сварки металлов с неметаллами и резки. Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С. В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

- Повышенный показатель температуры плазмы, который может доходить до 300000С;

- Небольшое поперечное сечение дуги;

- В отличие от газовой сварки скорость металла с толщиной от 5 до 20 см по плазменной технологии выше три раза;

- Наблюдается высокая точность сварных соединений, которые получаются в процессе плавления;

- Качество проведенных работ не требует проведения дополнительной обработки краев изделий;

- Плазменный сварочный процесс может применяться практически для любых типов металла. К примеру, при помощи него можно варить изделия из запорожской стали, меди, алюминия, чугуна;

- Во время проведения сварочных работ металл не подвергается деформациям, даже при вырезании сложных фигур;

- Плазменная технология предполагает проведение резки металлической поверхности, которая не прошла предварительную подготовку.

К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска;

К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска; - Нет необходимости применять аргон, ацетилен, кислород. Это позволяет существенно сэкономить;

- Наблюдается высокая степень безопасности проводимых работ. Это связано с тем, что во время сваривания не применяются баллоны с газом, которые выделяют токсичные пары. Также при неправильном применении и хранении они могут взорваться.

У плазменного сварочного процесса имеются некоторые недостатки:

- Во время его проведения происходит частичное рассеивание энергии в пространство;

- Требуется использование плазмообразующего газа;

- Обязательно должно проводиться охлаждение плазмотрона при помощи воды;

- Высокая стоимость сварочных аппаратов.

Виды:

Виды плазменной сварки определяет сила тока. Сварка бывает микроплазменной, на средних и на больших токах.

- Микроплазменная

Данный вариант используется, если нужно соединить тонкие детали, толщина которых до 1,5 мм. Диаметр дуги в таком случае не превысит 2 мм, что даёт возможность фокусировать тепло в маленькой области без ненужного нагрева соседних зон.

Диаметр дуги в таком случае не превысит 2 мм, что даёт возможность фокусировать тепло в маленькой области без ненужного нагрева соседних зон.

Прибор микроплазменной сварки может работать в следующих режимах: импульсный, непрерывный, непрерывный обратной полярности. Основной газ технологии – аргон, но это обстоятельство не исключает добавление разных примесей, которые делают процесс более эффективным.

- На средних токах

Она имеет множество сходств с аргонодуговой сваркой. Но всё же температурные данные сварки на средних токах более высоки, а вот область нагрева намного меньше. Поэтому данная технология справедливо считается более продуктивной.

Такая сварка проплавляет материал более глубоко, чем аргоновая, но ширина шва при этом будет меньшей. Сварочные работы проводятся и с присадочным материалом, и без него.

- С большим амперажем

Работы с большим амперажем – это подходящий вариант для варки элементов с толстыми стенками. Или же такая технология подходит прошивному свариванию металла. Под таким амперажем подразумевается показатель до 150 А. Этот способ связан с силовым действием на металл, то есть полным его проплавлением. Если говорить образно: детали обрабатываемого изделия сначала словно разрезаются, а потом сплавляются вновь.

Под таким амперажем подразумевается показатель до 150 А. Этот способ связан с силовым действием на металл, то есть полным его проплавлением. Если говорить образно: детали обрабатываемого изделия сначала словно разрезаются, а потом сплавляются вновь.

Специалисты «Металлострой» имеют огромный опыт в работе с металлами. Они проводят сварочные работы, цена которых представлена на сайте, смогут изготовить резервуар РВС и многую другую продукцию из металла. Все подробности узнавайте по телефону +7 (843) 297-02-20.

Что такое плазменная сварка?

Плазменная сваркаиспользуется в ряде отраслей, где ключевыми факторами являются объем производства, стабильность и минимальное время простоя. Вот некоторые основные факты о процессе и о том, чем он отличается от более традиционных, широко распространенных процессов сварки. Getty Images

Плазма — это горячий ионизированный газ, состоящий примерно из равного количества положительно заряженных ионов и отрицательно заряженных электронов. Характеристики плазмы значительно отличаются от характеристик обычных нейтральных газов, поэтому она считается отдельным четвертым состоянием вещества.

Характеристики плазмы значительно отличаются от характеристик обычных нейтральных газов, поэтому она считается отдельным четвертым состоянием вещества.

Проще говоря, плазма — это газ, перегретый до такой степени, что он становится высокопроводящим. В процессах сварки и резки это позволяет передавать электрический ток. Температура плазменной дуги может достигать 30 000 градусов по Фаренгейту.

Плазменная сварка, впервые представленная как процесс сварки в начале 1960-х годов, использовалась в специальных слаботочных приложениях (микроплазма) от 0,5 ампер или ниже, или до 500 приложения для тяжелой промышленности.

Несмотря на то, что в современных производственных условиях плазменная сварка считается экзотическим сварочным процессом, она по-прежнему используется в ряде отраслей, где ключевыми факторами являются объем производства, стабильность и минимальное время простоя. Вот некоторые основные факты о плазменной сварке и о том, чем она отличается от более традиционных, общепринятых процессов.

Сфокусированная дуга

Одним из основных преимуществ процесса PAW является сфокусированная дуга, создаваемая через отверстие наконечника. Вы можете увеличить или уменьшить размер отверстия в соответствии с вашими требованиями к силе тока, а также в соответствии с конкретными приложениями. Преимущества сфокусированной дуги включают:

- Глубокое проникновение

- Уменьшение зоны термического влияния

- Высокая скорость перемещения

- Меньше дуги блуждающий

- Точность в автоматизированных/роботизированных приложениях

Эти черты пригодятся при производстве таких вещей, как сосуды под давлением, аэрокосмические компоненты, датчики расхода, сварные сильфоны, батареи и медицинские устройства.

Защищенный электрод

В отличие от сварки TIG, когда вольфрамовый электрод подвергается воздействию атмосферы после цикла сварки, в плазменном процессе электрод изолирован внутри камеры горелки и защищен газовым экраном. Это позволяет электроду оставаться в одном и том же состоянии в течение более длительных периодов времени. В автоматизированных приложениях это значительно повышает производительность, поскольку сокращает необходимость остановки процесса сварки для заточки электрода.

Это позволяет электроду оставаться в одном и том же состоянии в течение более длительных периодов времени. В автоматизированных приложениях это значительно повышает производительность, поскольку сокращает необходимость остановки процесса сварки для заточки электрода.

Передача дуги без высокой частоты

Чтобы предотвратить загрязнение во время процесса TIG, необходимо использовать высокую частоту для передачи дуги от электрода к заготовке. В некоторых случаях это создает проблемы во время автоматизированных приложений, когда высокая частота может создавать помехи и прерывать работу управляющего оборудования. Этот метод переноса также может привести к преждевременному износу электрода, особенно при сварке больших объемов и кратковременных сварных швов, что увеличивает потребность в остановке процесса для заточки вольфрамового электрода.

Несмотря на то, что в современных производственных условиях плазменная сварка считается экзотическим сварочным процессом, она по-прежнему используется в ряде отраслей, где ключевыми факторами являются объем производства, стабильность и минимальное время простоя.

Плазменная сварка, с другой стороны, использует постоянную вспомогательную дугу, что позволяет передавать дугу без высокой частоты. Это устраняет помехи в системе управления и обеспечивает надежную и точную передачу для более длительных производственных циклов.

Arc Control

В дополнение к функциям, доступным на источнике питания для плазменной сварки, таким как управление током, цифровое управление подачей газа (которое поддерживает поток газа в пределах с настройками силы тока) и синхронизация импульсов и точек, горелка для плазменной сварки может помочь вам точно настроить характеристики дуги. К ним относятся следующие:

- Размер отверстия наконечника

- Смещение электрода

- Скорость потока газа

- Возможность работы с несколькими газами

Это обеспечивает большую гибкость для дальнейшего усовершенствования процесса для многих приложений.

Выбор газа

Для улучшения процесса сварки можно использовать различные газы. Например, вы можете использовать аргон, смешанный с 2-5% водорода, в качестве плазмообразующего газа или в качестве защитного газа в сочетании с чистым аргоном.

Например, вы можете использовать аргон, смешанный с 2-5% водорода, в качестве плазмообразующего газа или в качестве защитного газа в сочетании с чистым аргоном.

Плазменный газ аргон в сочетании с защитным газом аргоном/водородом . Повышенное тепловложение от защитного газа снижает поверхностное натяжение материала и позволяет увеличить скорость перемещения.

Плазменный газ аргон/водород в сочетании с защитным газом из чистого аргона. Концентрирует тепло в потоке плазмы для увеличения проникновения (режим замочной скважины).

Скорость перемещения

Сфокусированная дуга и высокая концентрация тепла позволяют достигать более высоких скоростей перемещения в некоторых случаях.

Это можно рассматривать как немедленное преимущество в повторяющихся приложениях, где требуется крупносерийное производство.

Несколько режимов работы

Два режима работы плазменной сварки обычно называются мягкой плазмой и режимом замочная скважина .

Разница между режимом замочной скважины и режимом мягкой плазмы (не замочной скважины) в основном заключается в настройке расходных материалов и параметров резака. В режиме замочной скважины электрод отодвигается от отверстия наконечника, что позволяет концентрировать тепло от плазменной дуги на меньшей площади. В этом режиме можно настроить параметры и конфигурацию горелки, чтобы позволить потоку плазмы пробивать материалы толщиной до 0,39 дюйма, обеспечивая полное проплавление без необходимости подготовки шва.

В режиме без замочной скважины (мягкая плазма) электрод устанавливается ближе к отверстию наконечника. Это уменьшает фокус дуги, а в сочетании с выбранной силой тока, плазменным газом и скоростью потока вы можете получить все преимущества плазменного процесса без необходимости сварки с полным проплавлением.

Установка для плазменной сварки похожа на обычную сварку TIG, за исключением раздельных плазмы и защитного газа, а также способа передачи тока для включения дуги. График представляет собой визуальное изображение процесса плазменной сварки через саму горелку.

График представляет собой визуальное изображение процесса плазменной сварки через саму горелку.

Краткий обзор плазменной сварки

Процесс плазменной сварки был введен в сварочную промышленность в 1964 году как метод улучшения контроля над процессом дуговой сварки в более низких диапазонах тока. Сегодня плазма сохраняет первоначальные преимущества, которые она привнесла в промышленность, обеспечивая повышенный уровень контроля и точности для получения высококачественных сварных швов в миниатюрных или прецизионных приложениях.

Плазменный процесс одинаково подходит как для ручного, так и для автоматического применения. Он использовался в различных операциях, начиная от сварки больших объемов полосового металла и заканчивая точной сваркой хирургических инструментов, автоматическим ремонтом лопаток реактивных двигателей и ручной сваркой кухонного оборудования для пищевой и молочной промышленности.

Как работает плазменная сварка:

Плазма — это газ, который нагревается до чрезвычайно высокой температуры и ионизируется, так что он становится электропроводным. В процессе плазменной дуговой сварки эта плазма используется для передачи электрической дуги на заготовку. Свариваемый металл плавится под действием сильного тепла дуги и сплавляется.

В процессе плазменной дуговой сварки эта плазма используется для передачи электрической дуги на заготовку. Свариваемый металл плавится под действием сильного тепла дуги и сплавляется.

Для работы системы требуется источник питания и сварочная горелка. В горелке электрод расположен внутри сопла горелки с небольшим отверстием на конце. Между электродом горелки и кончиком сопла зажигается дежурная дуга. Газ подается через сопло, где дежурная дуга нагревает газ до температуры плазмы и ионизирует его. Газ выходит из сопла в виде струи, более горячей, чем любое химическое пламя или обычная электрическая дуга. Через этот столб плазмообразующего газа основная сварочная дуга передается на заготовку.

Плазменные газы обычно представляют собой аргон. В горелке также используется вторичный газ, аргон, аргон/водород или гелий, которые помогают защитить расплавленную сварочную ванну, сводя к минимуму окисление сварного шва.

Пропуская плазменный газ и дугу через суженное отверстие, горелка обеспечивает высокую концентрацию тепла на небольшой площади. При использовании подходящего оборудования этот процесс обеспечивает исключительно высокое качество резки различных материалов.

При использовании подходящего оборудования этот процесс обеспечивает исключительно высокое качество резки различных материалов.

Плазменная сварка Особенности и преимущества:

F: Защищенный электрод

B: Защищенный электрод снижает загрязнение электрода. Это особенно полезно при сварке материалов, которые выделяют газ при сварке и загрязняют незащищенный электрод GTAW.

F: Преимущество длины дуги за счет формы дуги и равномерного распределения тепла

B: Расстояние отступа дуги не так важно, как в GTAW. Обеспечивает хорошую консистенцию сварного шва. AVC не нужен в 99% заявок на раздачу, иногда даже с wirefeed.

F: Плавный и стабильный перенос дуги

B: Обеспечивает сварку тонкого листа, тонкой проволоки, миниатюрных компонентов, где резкий старт дуги GTAW может повредить свариваемую деталь.

F: Стабильная дуга при сварке

B: Уменьшает блуждание дуги. Дуговая сварка там, где это необходимо. Позволяет использовать инструменты для зажигания дуги в непосредственной близости от сварного шва для оптимального отвода тепла.

Дуговая сварка там, где это необходимо. Позволяет использовать инструменты для зажигания дуги в непосредственной близости от сварного шва для оптимального отвода тепла.

F: Минимальный высокочастотный шум при сварке

B: Минимальный высокочастотный шум после запуска вспомогательной дуги, поэтому плазму можно использовать с ЧПУ. Еще одно преимущество заключается в сварочных работах, связанных с герметичным уплотнением электронных компонентов, где зажигание дуги GTAW может вызвать электрические помехи, которые могут повредить внутренние электронные компоненты свариваемого компонента.

F: Плотность энергии дуги в 3 раза выше, чем у TIG

B: Обеспечивает меньшую деформацию сварного шва и сварные швы меньшего размера. Обеспечивает высокую скорость сварки

F: Время сварки всего 0,005 секунды

B: Чрезвычайно короткое и точное время сварки возможно для точечной сварки тонких проволок за секунды, точное время сварки в сочетании с прецизионными устройствами перемещения обеспечивают повторяемые положения начала/остановки сварки.

F: Варианты оборудования до 10 000 Гц

B: Предлагает широкий выбор вариантов импульсного режима для различных импульсных применений.

F: Художественная сварка с малой силой тока (от 0,05 А)

B: Позволяет сваривать миниатюрные компоненты или обеспечивает хороший контроль при спуске к кромке сварного шва.

F: Диаметр дуги выбирается через отверстие сопла

B: Эта функция помогает прогнозировать размер сварного шва.

Особенности и преимущества:

P Защищенный электрод, обеспечивает длительное время до техобслуживания электрода (обычно одна 8-часовая смена)

L Возможность сварки при низком токе (до 0,05 А)

A Плавное зажигание дуги стабильные сварные швы, раз за разом

S Стабильная дуга при запуске дуги и сварка с малой силой тока

M Минимальные проблемы с высокочастотным шумом, ВЧ только при запуске вспомогательной дуги, не для каждого сварного шва

A Плотность энергии дуги в 3 раза выше, чем у GTAW. Higher weld speeds possible

Higher weld speeds possible

W Weld times as short as 5 msecs (.005 secs)

E Energy density reduces heat affected zone, improves weld quality

L Length of arc преимущество за счет формы дуги и равномерного распределения тепла

D Диаметр дуги выбирается через отверстие сопла

К металлам, которые можно сваривать плазмой, относятся нержавеющая, жаропрочная и другие стали, титан, инконель, ковар, циркаллой, тантал, медь, латунь, золото и серебро.

Области применения:

Преимущества плазменного процесса заключаются в двух основных преимуществах: Повышенная скорость сварки и улучшенное качество сварки . Плазма отлично подходит для сварки проволоки, труб, полос, листов и всех миниатюрных, средних и крупных компонентов, требующих точной сварки. Во многих случаях многие из уникальных преимуществ плазмы в совокупности улучшают процесс сварки.

Сварка проволокой: Плазменный процесс позволяет плавно, но постоянно запускать дугу на кончике проволоки или других мелких компонентах и выполнять повторяемые сварные швы с очень коротким периодом сварки.

Сварка полосовым металлом: Плазменный процесс обеспечивает возможность последовательного переноса дуги на заготовку и сварку до краев сварного шва. В автоматических приложениях для длинных сварных швов не требуется управление расстоянием дуги, и процесс требует меньшего обслуживания компонентов горелки. Это особенно выгодно при работе с большими объемами, когда материал выделяет газы или имеет поверхностные загрязнения.

Герметичные компоненты: Медицинские и электронные компоненты часто герметизируются с помощью сварки. Плазменный процесс обеспечивает возможность;

1. Уменьшение подвода тепла к детали

2. Сварка вблизи хрупких изолирующих уплотнений

3. Запуск дуги без высокочастотных электрических помех, которые могут повредить внутренние электрические компоненты

Запуск дуги без высокочастотных электрических помех, которые могут повредить внутренние электрические компоненты

Прецизионные приборы: Многие инструменты требуют сварки высокой точности. Плазменная сварка с ее контролем и точностью дает возможность выполнять эти критические сварные швы.

Другие применения плазменной сварки

Хирургические инструменты, иглы, провода, нити накала лампочек, термопары, зонды, датчики давления и электрические датчики, сильфоны, уплотнения, банки, корпуса, микропереключатели, клапаны, электронные компоненты, двигатели, батареи, миниатюрные трубки для фитингов/фланцев, пищевого и молочного оборудования, трубных мельниц, ремонта штампов и пресс-форм.

Параметры испытаний: Ручная сварка, без зажимного устройства, сталь Cr/Ni, толщина 0,102″; все значения определяются с помощью измерительных приборов.

| GTAW: | 125 А | 12 вольт | 10,24 | И. П.М. П.М. |

| Плазма: | 75 А | 18 вольт | 13,38 | И.П.М. |

| Потребление тепла: | В х А х 60 Скорость в см/мин |

| GTAW: | 12 х 125 х 60 Скорость в см/мин | |

| = 3,46 кДж | ||

| Потребление тепла: | 18 х 75 х 60 34 см/мин | |

| = 2,38 кДж | ||

В дополнение к тому, что возможна более высокая скорость сварки, более низкая погонная энергия дает следующие преимущества:

- Меньше искажений

- Меньшее напряжение в сварном компоненте

- Меньше цвета отпуска с Cr/Ni сталями

- Меньший риск повреждения термочувствительных деталей, прилегающих к сварному шву

Что такое плазменная сварка? – Welding Headquarters

Процесс дуговой сварки, плазменно-дуговая сварка (PAW), чем-то похож на сварку TIG, поскольку дуга создается между сфокусированным вольфрамовым электродом и объектом. Однако плазменную дугу можно изолировать от оболочки защитного газа, поместив электрод внутрь корпуса горелки.

Однако плазменную дугу можно изолировать от оболочки защитного газа, поместив электрод внутрь корпуса горелки.

Вместо этого плазма проталкивается через тонкое медное сопло, ограничивающее дугу.

Что такое плазменная сварка?

Сварка или центральная дуга горит между заготовкой и вольфрамовым электродом при плазменной сварке. В качестве альтернативы между вольфрамовым электродом и строго охлаждаемым влагой соплом горит то, что называется «пилотная дуга» с максимальной силой 3-30 А.

Кроме того, плазменный газ (обычно аргон) проходит между соплом и электрод. Это немного вытеснит вспомогательную дугу из сопла, чтобы ее можно было использовать в качестве электромагнитной «вспышки».

Вспомогательная дуга полимеризует петлевой путь, и с чрезвычайно высокой надежностью основная дуга теперь может быть активирована без высокочастотного контакта.

Различные физические эффекты (охлаждающий эффект сопла, электромагнитные эффекты) осуществляют сужение дуги, характерное для плазменной сварки. Ванна расплава защищена безопасным газом, подаваемым между внешним соплом защитного газа и плазменными соплами.

Ванна расплава защищена безопасным газом, подаваемым между внешним соплом защитного газа и плазменными соплами.

Смеси чистого аргона или метана с водородом или гелием могут использоваться в качестве безопасного метана.

Подобно другим традиционным методам дуговой сварки, плазменная дуга имеет несколько более высокую плотность энергии и меньшее расстояние между лучами.

Хотя диаметр дуги ВИГ расширяется от кончика электрода к заготовке под углом 45°, диаметр плазменной дуги увеличивается незначительно и имеет форму столба.

Принцип работы плазменно-дуговой сварки

В среде с нейтральным плазменным газом необходимая для сварки энергия обеспечивается за счет электрической дуги. Эта дуга, образованная между неплавким электродом и изготовленными деталями, создается соплом, которое сжимает ее пневматически и механически.

- Превосходный визуальный размер

- Сокращение времени подготовки сборки за счет исключения снятия фаски со слоев толщиной до 10 мм

- Неверная манипуляция

- Качество соединения: 100-процентная точность рентгеновского излучения с максимальным и частым проникновением

- Соблюдение химической структуры связующего

- Уменьшение зоны воздействия тепла из-за сжатия дуги

Основы плазменно-дуговой сварки (PAW)

В процессе дуговой сварки PAW используется электрод из неплавящегося вольфрама или вольфрамового сплава, что-то вроде GTAW. Основное различие между этими двумя сварочными процессами заключается в том, что электрод в PAW консольно закреплен в сопле, который служит для подавления дуги.

Основное различие между этими двумя сварочными процессами заключается в том, что электрод в PAW консольно закреплен в сопле, который служит для подавления дуги.

Через ограничительное сопло плазмообразующий газ ионизируется и выходит из сопла с высокой скоростью.

Одного плазмообразующего газа недостаточно для защиты атмосферы от расплавленного сварочного потока. Поэтому защитный газ подается вокруг основания плазмы, как и при GTAW.

Выходная мощность плазмообразующего газа немного ниже, чем у защитного газа, чтобы уменьшить турбулентность

Для поддержания одинакового размера пятна и плотности энергии конусная форма газовой вольфрамовой дуги требует контроля напряжения дуги (AVC) или контроля длины дуги ( ALC), предназначенный для автоматической сварки. В PAW ограниченная дуга ведет к более высокой столбчатой дуге.

Это снижает влияние разницы длины дуги на плотность энергии и снижает требования к AVC или ALC. Преимущество отрезания электрода в сопле заключается в том, что уменьшается контакт с электродом.

Обычно электрода хватает на всю производственную смену без пескоструйной обработки.

Еще одной особенностью PAW является способ зажигания дуги. Обычно ток высокой частоты (ВЧ) используется для создания вспомогательной дуги между медным соплом и электродом.

ВЧ выключается после начала дежурной дуги. Ток вспомогательной дуги обычно фиксируется на одном уровне или может быть установлен на одной из двух ступеней, обычно от 2 до 15 ампер.

Дуга передается на работу при сварке и является составной частью электрической цепи. Поскольку дуга формируется до выполнения сварного шва, начало дуговой сварки, как правило, достаточно точное.

Во время сварки вспомогательная дуга остается включенной, и горелка может выполнять следующий сварной шов, не требуя дополнительного ВЧ.

Это может быть полезно для сварки в роботизированных приложениях, где высокочастотный электромагнитный шум может взаимодействовать с элементами управления автоматизированной системы. Следствием использования вспомогательной дуги является то, что для нее требуются плазменные горелки с влагоохлаждаемым охлаждением, особенно для приложений с минимальным током.

Следствием использования вспомогательной дуги является то, что для нее требуются плазменные горелки с влагоохлаждаемым охлаждением, особенно для приложений с минимальным током.

Различные режимы работы PAW

Путем изменения расхода плазмообразующего газа и диаметра отверстия можно получить следующие три режима работы.

Микроплазменная сварка

Микроплазма применяется для сварки тонких листов (толщиной до 0,1 мм), а также деталей из сетки и проволоки. Прямая дуга, похожая на шприц, сводит к минимуму блуждающие дуги и смещения.

Сварка на среднем токе

Является альтернативой традиционной сварке TIG при использовании в режиме плавления. Преимуществами являются большая инфильтрация (из-за более высокого потока плазменного газа), лучшая устойчивость к загрязнениям подложки, таким как покрытия (электрод находится внутри горелки), и улучшенная устойчивость к различиям в зазоре между заготовкой и электродом без значительных изменений в подводимой энергии. .

.

Сварка через замочную скважину

За счет увеличения сварочного тока и потока плазменного газа создается очень сильный плазменный пучок, который позволяет достичь полного погружения в материал, как при лучевой или лазерной сварке. Во время сварки создается замочная скважина, которая медленно проходит через металл, а расплавленная сварочная ванна движется позади, создавая сварной шов под факторами поверхностного натяжения.

Этот метод можно использовать для сварки более толстых материалов в одном процессе (до 10 мм нержавеющей стали).

Плазменная дуга обычно работает с характерным источником питания постоянного тока постоянного тока (провисания). Поскольку специальная система горелки и независимые потоки плазмы и защитного газа обеспечивают ее специфические функциональные особенности, консоль управления плазмой может быть подключена к традиционному источнику питания TIG.

Компания также предлагает специализированные плазменные системы.

В то время как ВЧ используется для активации дуги, сначала она генерируется между плазменным соплом и электродом. Эта «пилотная» дуга сохраняется внутри корпуса горелки до тех пор, пока она не будет перемещена к заготовке, необходимой для сварки.

Эта «пилотная» дуга сохраняется внутри корпуса горелки до тех пор, пока она не будет перемещена к заготовке, необходимой для сварки.

Устройство вспомогательной дуги гарантирует стабильное начало дуги, а поскольку вспомогательная дуга сохраняется между сварными швами, устраняется необходимость повторного зажигания ВЧ, которое может вызвать электрические помехи.

Электрод, используемый во время плазменной фазы, состоит из вольфрама с содержанием 2% тория, а медь является плазменным соплом. Диаметр отверстия плазменного сопла имеет жизненно важное значение, а диаметр отверстия слишком мал для текущей ступени, а скорость потока плазменного газа может вызвать значительное окисление сопла или даже возгорание.

Для плазмообразующего газа обычно используется аргон с аргоном или аргоном плюс от двух до пяти процентов водорода в качестве защитного материала. В качестве плазменного газа можно использовать гелий.

Однако, из-за своей жаркости, это снижает текущий рейтинг сопла. Меньшая масса гелия также может затруднить режим замочной скважины.

Меньшая масса гелия также может затруднить режим замочной скважины.

Комбинации гелия и аргона используются на таких материалах, как медь, в качестве защитного газа.

Понимание различных типов плазменно-дуговой сварки (PAW)

Теперь, когда мы знаем основы плазменной сварки, мы можем перейти к различным типам PAW, используемым сегодня. Ниже приведены две категории плазменной сварки:

Перенесенный PAW

В этой системе PAW используется постоянный ток с постоянным напряжением. Кроме того, в этой форме металл может быть связан с выводом + ve , а вольфрамовый электрод может быть связан с выводом – ve .

Дугу генерирует вольфрамовый электрод, а также участок работы. Для этого типа процесса и дуга, и плазма движутся к участку работы, что увеличивает мощность нагрева техники.

Этот тип PAW можно использовать для соединения прочных листов.

Неперенесенный PAW

В этом процессе PAW используется постоянный ток с прямой полярностью. Кроме того, в этом процессе можно присоединить сопло к наконечнику + ve , а вольфрамовый электрод — к наконечнику — ve .

Кроме того, в этом процессе можно присоединить сопло к наконечнику + ve , а вольфрамовый электрод — к наконечнику — ve .

Дуга образуется внутри горелки между вольфрамовым электродом и соплом, что повышает ионизацию газа внутри горелки. Кроме того, горелка должна пройти через ионизированный газ, чтобы двигаться дальше.

Этот стиль PAW можно использовать для соединения тонких листов.

Это два разных типа дуговой сварки в лапах, которые можно использовать для сварки. Вы можете выбрать правильный метод PAW для своих применений, учитывая процесс/стадию, связанную с каждым типом плазменной дуговой сварки.

Обсудив типы плазменной сварки, мы можем теперь перейти к преимуществам и недостаткам плазменной сварки.

Преимущества и недостатки плазменной сварки