Плазменный резак своими руками: Как сделать плазморез своими руками из инвертора: чертежи и схема сборки

alexxlab | 15.04.2023 | 0 | Разное

Схема плазменного резака своими руками

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:. Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как сделать плазморез из инвертора своими руками

- Плазменный резак своими руками из инвертора – при разумных затратах это возможно

- Плазменная сварка своими руками из инвертора

- Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

- Изготовление самодельного плазмореза из сварочного инвертора

- Изготовление плазмореза из сварочного инвертора своими рукам

- Изготовление плазменного резака из инвертора своими руками

- Сборка самодельного плазмореза из инветора или трансформатора

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Мини аппарат для плазменной сварки и резки своими all-audio. pro welding.

pro welding.

Как сделать плазморез из инвертора своими руками

Работу по раскрою металлических листов выполнить не так-то просто без специального оборудования. Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки. Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера.

Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора.

Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес.

В их конструкции предусмотрено ЧПУ числовое программное управление. Это приспособление упрощает изготовление деталей различных форм. Работа с таким оборудованием заключается в разработке макета с использованием специального программного обеспечения. Именно на него впоследствии придется ориентироваться во время выполнения работы.

После этого созданный в требуемом формате файл поступает на машину , а там уже выполняется его отрезание. Стоит заметить, что подобное оборудование недешево: цена на эти агрегаты может достигать десятков тысяч долларов. Более простое устройство имеют аппараты, предназначенные для плазменной резки в домашних условиях. По своему исполнению они имеют вид компактного блока , который работает от электроэнергии и дополнен такими компонентами, как шланг и наконечник, обеспечивающие электрическую дугу.

Именно благодаря ей и выполняется резка. Также дуга позволяет разделять железные листы и обеспечивать высокое качество краев. Учитывая, что для разрезания заготовки используется необычный инструмент в виде ножовки или диска, владельцу не придется тратить время и силы на дополнительную шлифовку деталей. Оборудование для домашнего использования привлекательно тем, что его можно перевозить в любое место, а также хранить и использовать на протяжении длительного времени. Предлагаемые на рынке модели устройств для плазменной резки рассчитаны на работу с различными видами материалов, что определяется типа газа, который имеется в механизме.

При помощи воздушно-плазменного типа установок можно заниматься резкой заготовок из черных металлов и их сплавов. Если возникла задача по разделению деталей из цветных металлов и их комбинаций, желательно применять оборудование, где используются неактивные элементы наподобие водорода, азота или аргона.

Однако к подобному варианту газовой резки в бытовых условиях прибегают нечасто. Сегодня можно найти различные варианты ручных аппаратов, в которых реализован различный принцип функционирования.

Сегодня можно найти различные варианты ручных аппаратов, в которых реализован различный принцип функционирования.

Работа установок прямого действия основывается на использовании электрической дуги. Последняя выглядит как цилиндр , и к ней непосредственно подведена струя газа. Благодаря подобной конструкции дуга нагревается до высоких температур порядка 20 градусов. И в то же время она способна эффективно охлаждать прочие элементы устройства. Если говорить об установках косвенного действия, то их особенностью является меньший КПД.

Именно этим и обусловлено то, что к ним прибегают не так часто. Говоря про их устройство, следует отметить, что основная цель здесь заключается в размещении активных точек цепи на трубе либо специальном вольфрамовом электроде.

Оборудование косвенного действия получило распространение для напыления, нагрева металлических устройств, причем в качестве режущего оборудования их не используют. В большинстве своем с помощью подобного ручного механизма выполняют ремонт автомобильных узлов, не прибегая к извлечению их из корпуса.

При этом подобным установкам присуща одна общая особенность: они способны работать только при наличии воздушных фильтров и охладителей. Польза от первых заключается в увеличении срока службы катода и анода, ускорении запуска механизма, который эксплуатируется довольно долго.

Что же касается второго элемента, то он необходим для увеличения эксплуатационного ресурса аппарата, работающего в непрерывном режиме. Оптимально, когда в течение часа беспрерывной резки этим аппаратом выделяют на отдых порядка 20 минут. Эти характеристики являются очень важными и должны учитываться вне зависимости от типа исполнения выбираемого устройства. Возможность выполнять свою функцию подобному аппарату обеспечивает подача сильно нагретого воздуха на металлический лист.

В условиях температуры, достигающей нескольких десятков тысяч градусов, при которой происходит нагрев кислорода , последний под большим давлением поступает на поверхность, что приводит к ее резке. Более быстрое выполнение этой операции обеспечивается с учетом ионизации электрическим током.

Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незамени м, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:. Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой.

Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам.

Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:. Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования.

Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним. Сегодня в магазинах представлено большое количество оборудования для ручной резки металлов, которые предлагаются по различным ценам.

Рассматривая различные модели плазморезов , сразу следует поинтересоваться ценами на комплектующие, без которых не обойтись, если придется выполнять ремонт этого оборудования.

В среднем цены запасные части к плазморезам с учетом толщины среза находятся в следующем диапазоне:. Оборудование для плазменной резки металлов является высокотехнологичным устройством, которое способно заметно упростить выполнение работы по разрезанию различных металлических изделий.

Причем отнюдь не обязательно приобретать дорогое оборудование в магазине, каждый владелец может изготовить этот аппарат своими силами. Для этого достаточно подготовить все необходимое оборудование и в точности следовать технологии сборки плазмореза.

Даже изготовленный своими руками плазморез способен обеспечить такое же качество резки стальных деталей, как и оборудование, предлагаемое в магазинах. Если Вам нравятся статьи, подпишитесь на наш канал в Яндекс Дзене, чтобы не пропустить свежие публикации.

Если Вам нравятся статьи, подпишитесь на наш канал в Яндекс Дзене, чтобы не пропустить свежие публикации.

Вы с нами? Главная Металлообработка Резка металла Как сделать своими руками хороший плазморез из инвертора. Как сделать своими руками хороший плазморез из инвертора. Содержание 1 Оборудование для плазменной резки металла. Принцип работы плазменной резки. Преимущества и рекомендации по выбору плазмореза. Плазменная резка металла и видео инструкция.

Плазменный резак своими руками из инвертора – при разумных затратах это возможно

Полезные советы. Плазморез своими руками из инвертора: видео, чертежи, схемы. Самодельный плазменный резак: по металлу, из инвертора, устройство. Как сделать плазморез своими руками из инвертора: чертежи и схема сборки. Самодельный Плазморез. Плазменный резак своими руками: самодельный празморез из сварочного

Для розжига плазмы в резаке достаточно напряжения вольт.

Плазменная сварка своими руками из инвертора

У домашних мастеров, которые производят обработку металлических изделий, часто возникает необходимость раскроить ту или иную металлическую заготовку. Для этих целей можно использовать угловую шлифовальную машину болгарку , кислородный резак или плазморез. Чтобы не приобретать дорогостоящий режущий аппарат, лучше всего сделать плазморез своими руками из инвертора. Самодельным плазменным резаком достаточно легко выполнять различные работы. Его можно использовать не только для производственных, но и для бытовых задач, к примеру, для обработки изделий из металла, где рез должен быть максимально точным, тонким и высококачественным. При изготовлении оборудования важно предусмотреть соответствующую силу тока. Этот показатель определяется источником питания, в данном случае инвертором.

Для этих целей можно использовать угловую шлифовальную машину болгарку , кислородный резак или плазморез. Чтобы не приобретать дорогостоящий режущий аппарат, лучше всего сделать плазморез своими руками из инвертора. Самодельным плазменным резаком достаточно легко выполнять различные работы. Его можно использовать не только для производственных, но и для бытовых задач, к примеру, для обработки изделий из металла, где рез должен быть максимально точным, тонким и высококачественным. При изготовлении оборудования важно предусмотреть соответствующую силу тока. Этот показатель определяется источником питания, в данном случае инвертором.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

Плазменная резка активно используется во многих промышленных областях. Однако плазморез вполне способен пригодиться частному мастеру. Аппарат позволяет с высокой скоростью и качеством резать любые токопроводящие и не токопроводящие материалы. Технология работы создает возможность обработки любых деталей или создания фигурных резов, которая осуществляется дугой плазмы высокой температурой. Создается поток базовыми составляющими — электрическим током и воздухом.

Создается поток базовыми составляющими — электрическим током и воздухом.

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы.

Изготовление самодельного плазмореза из сварочного инвертора

Connexion :. Accueil Contact. Как вязать квадраты крючком Как вязать круглыми спицами Как вязать на удочку крючок Как связать ромашку крючком Как связать сапожки крючком. И они задаются вопросом: как сделать плазморез своим руками? Для этого достаточно приобрести специальный резак. Короче, плазменная сварка и резка металла сегодня полностью поставлены на службу всем, кто в этом нуждается.

Изготовление плазмореза из сварочного инвертора своими рукам

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей. Резать на промышленных станках можно любые металлы — сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями. Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет.

Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями. Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет.

Плазморез своими руками из инвертора: видео, чертежи, схемы. Самодельный плазменный резак в работе – YouTube.

Изготовление плазменного резака из инвертора своими руками

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ. Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций. При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом.

При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом.

Сборка самодельного плазмореза из инветора или трансформатора

Выполнить работу, связанную с раскройкой металла практически невозможно без применения специальных инструментов. Именно поэтому каждый мужчина, который занимается подобной работой, должен иметь в своём арсенале аппарат для ручной плазменной резки, он отличается своими небольшими размерами и даёт возможность в условиях дома разрезать металлические листы на кусочки необходимых размеров. К сожалению, стоимость аппарата довольно высокая, поэтому мужчины создают плазморез своими руками из инвертора. Когда происходит включение источника электрического питания, ток начинает перемещаться в функциональную зону внутренней камеры плазмореза, где происходит активация дежурной электрической дуги , которая размещена между электродом и наконечником сопла.

Раскрой листового металлопроката является сложным процессом, требующим применения специального оборудования. Быстро справиться с задачей поможет плазморез, с помощью которого можно изготовить детали любой конфигурации.

Плазморезы широко применяются на предприятиях, работающих с цветными металлами. В отличие от обычной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку или алюминий так обработать не получится, ввиду большей теплопроводности материала. При попытке реза обычным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать металл, производя разделку с минимальной шириной реза. При использовании присадочной проволоки аппаратом можно наоборот сваривать цветные виды стали.

Плазморез своими руками из инвертора не так сложно собрать. Важно предусмотреть наличие следующих элементов:. Плазморез можно использовать не только для резки различных деталей, но и для сварки.

Плазморез из сварочного инвертора своими руками

В арсенале домашних умельцев далеко не всегда можно встретить такой устройство, как плазморез. Многие предпочитают обходится обычным сварочным аппаратом. Тем не менее, существуют мастера, которые могут для собственных нужд изготовить плазморез из сварочного инвертора своими руками. Таким образом, удается сэкономить немалую сумму денег, а хозяйство пополняется новым устройством.

Содержание

Плазморез: основные функции, устройство, действие

Аппараты плазменной резки нашли широкое применение в сфере производства, связанного с обработкой цветных металлов. Если обычную сталь можно разрезать кислородной или пропановой горелкой, то для алюминия, нержавейки и других аналогичных материалов требуются совершенно другие условия.

В первую очередь, это связано с высокой теплопроводностью данных металлов. При использовании обычного пламени, поверхность заготовки будет нагреваться сразу на большой площади, и этот участок подвергнется деформации.

С помощью плазмореза выполняется точечное нагревание металла, а ширина разреза получается минимальной. При желании, цветные металлические детали можно не только резать, но и сваривать, используя для этого специальную присадочную проволоку. Собрать работоспособный плазморез из инвертора вполне возможно. Главное – знать общий принцип работы такого агрегата и взаимодействие всех его компонентов.

Сам технологический процесс можно условно разделить на несколько составляющих:

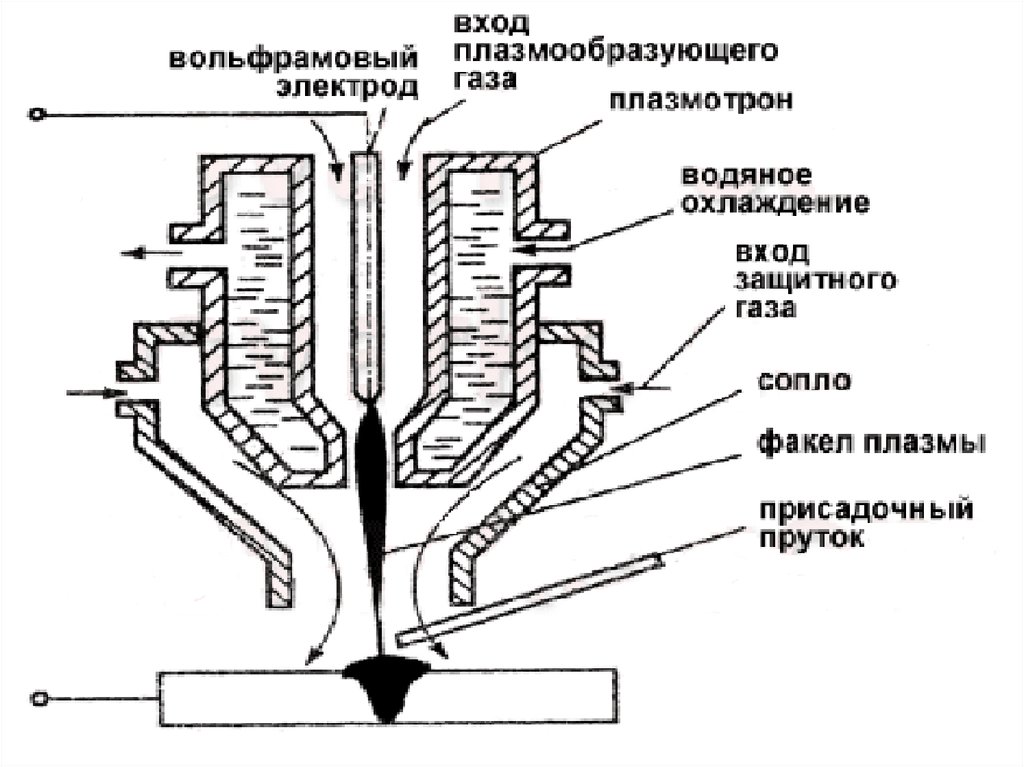

- Вначале источником тока вырабатывается требуемое напряжение. Далее оно подается в плазмотрон или резак-горелку через электрические кабели.

- Внутри плазмотрон оборудован двумя электродами – анодом и катодом. Под действием напряжения между ними возникает дуга.

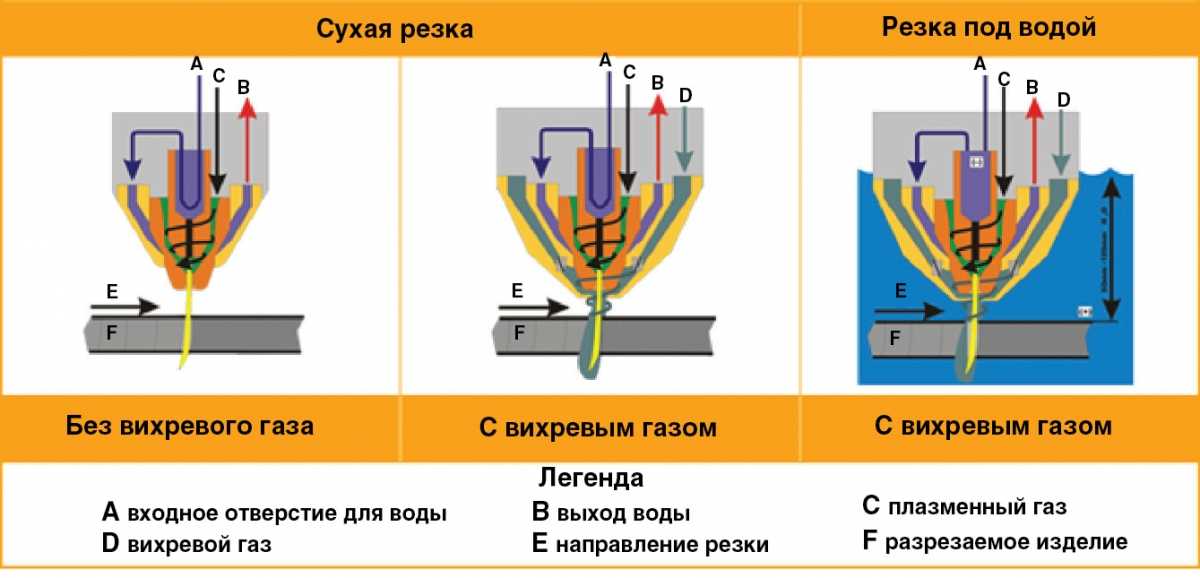

- Далее, по каналам, под давлением подается воздушный поток. Под его воздействием электрическая дуга направляется наружу, с одновременным увеличением ее температуры. Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления.

Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму.

Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму. - Кабель, соединяемый с массой изделия, вызывает замыкание дуги в районе разреза, завершая тем самым технологический цикл.

- При переходе на сварочный режим, вместо воздуха используется аргон или другие инертные газы, обеспечивающие защиту сварочной ванны от внешних воздействий.

Благодаря высокой температуре, происходит очень быстрое нагревание ограниченного участка. В результате, металл разрезается без перегрева всего изделия.

Мощность плазмореза зависит от его конструкции и комплектации. Модель, изготовленная для личных нужд, способна разрезать заготовки толщиной 10-12 мм, с ее помощью может выполняться сварка легированной стали при помощи присадочной проволоки. Простейший плазморез состоит из источника питания, плазмотрона, компрессора и массы. Эти детали и другие комплектующие нужно заранее приготовить перед началом сборки.

Подготовка деталей и комплектующих

Поиски необходимых компонентов рекомендуется начинать с источника питания. Именно в этом месте происходит формирование тока. Чаще всего изготавливается плазморез из сварочного инвертора, поскольку данное оборудование обладает всеми необходимыми свойствами. В первую очередь, это устойчивое и стабильное напряжение, обеспечивающее высокое качество выполняемых работ. Кроме того, инверторные устройства отличаются незначительными размерами и весом, простыми настройками и регулировками.

Именно в этом месте происходит формирование тока. Чаще всего изготавливается плазморез из сварочного инвертора, поскольку данное оборудование обладает всеми необходимыми свойствами. В первую очередь, это устойчивое и стабильное напряжение, обеспечивающее высокое качество выполняемых работ. Кроме того, инверторные устройства отличаются незначительными размерами и весом, простыми настройками и регулировками.

В результате, сами плазморезы получаются такими же компактными и наилучшим образом подходят для труднодоступных мест, куда невозможно дотянуться обычной аппаратурой. Инверторные источники питания имеют очень высокий КПД, благодаря которому у них существенно понижено энергопотребление. При отсутствии инвертора можно воспользоваться обычными сварочным трансформатором. Однако в этом случае нужно быть готовым к преодолению трудностей, связанных с избыточным весом, большими размерами и высоким расходом электроэнергии.

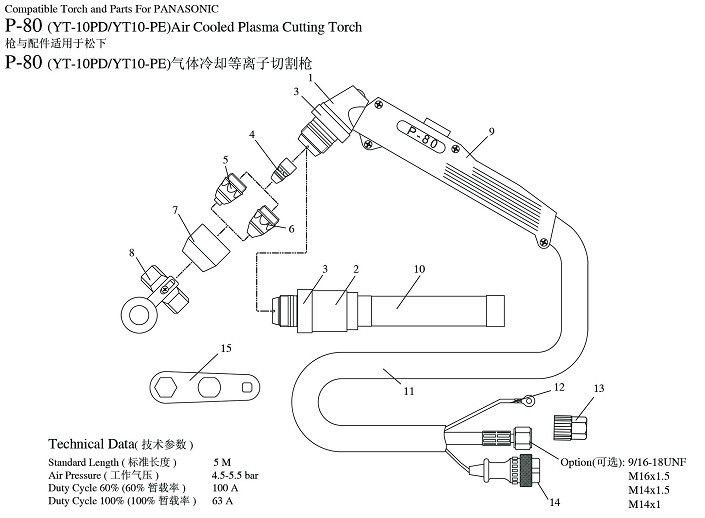

Следующий важный элемент после источника питания – резак, работающий на основе плазменной струи. От него напрямую зависит качество выполняемых разрезов.

От него напрямую зависит качество выполняемых разрезов.

Обязательно понадобится компрессор, формирующий воздушный поток, превращающийся, в дальнейшем, в плазменную струю. Кроме того, следует позаботиться о специальном приспособлении, состоящем из кабеля и шланга, по которому к резаку одновременно поступает ток и воздух под высоким давлением. Основной деталью плазмореза служит плазмотрон, требующий отдельного подробного рассмотрения.

Общая конструкция плазмотрона

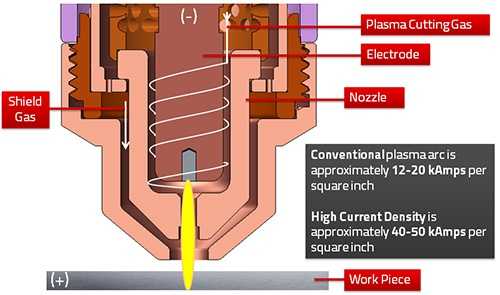

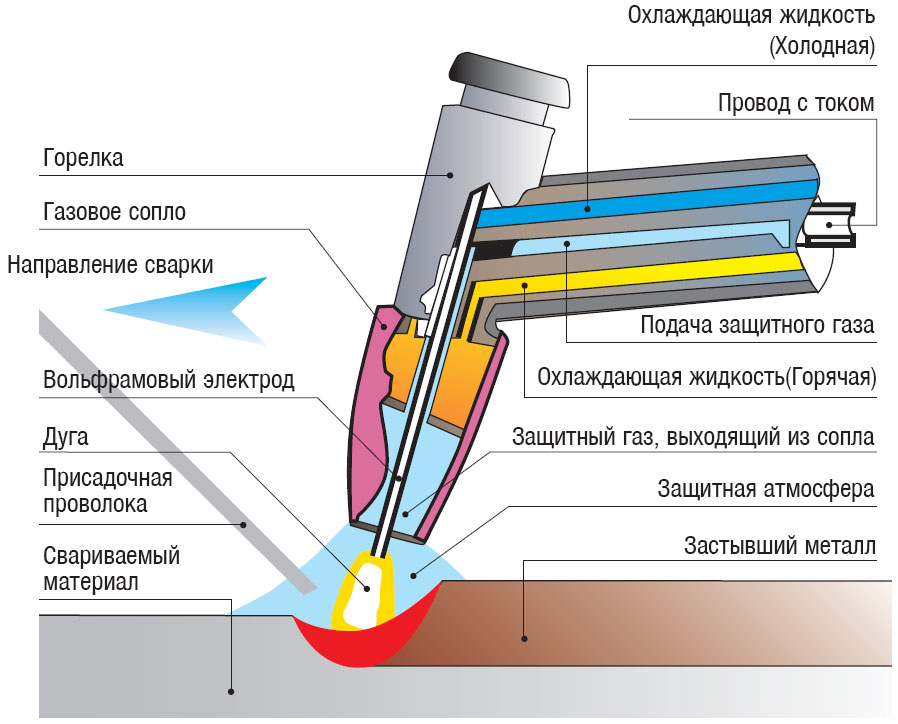

В конструкцию плазмотрона входит сопло, канал для подачи воздушной струи, электрод, изолятор с функцией охлаждения.

Наиболее ответственным моментом считается выбор подходящего электрода. Как правило, этот компонент изготавливается из бериллия, гафния, циркония и тория. Во время сильного нагрева поверхности этих материалов покрываются оксидными тугоплавкими пленками, которые не дают электродам активно разрушаться.

Некоторые из этих элементов при нагреве выделяют вещества, представляющие опасность для здоровья людей. Например, бериллий, вызывает появление радиоактивных оксидов, а торий выделяет испарения, которые соединяясь с кислородом, становятся токсичными. Лучше всего для электродов подходит гафний, совершенно не опасный работающим с ним людям.

Например, бериллий, вызывает появление радиоактивных оксидов, а торий выделяет испарения, которые соединяясь с кислородом, становятся токсичными. Лучше всего для электродов подходит гафний, совершенно не опасный работающим с ним людям.

Плазменная струя, необходимая для резки, формируется в сопле, требующем изготовления. Именно от него зависит, насколько качественным получится рабочий поток. Самым оптимальным диаметром сопла считается 30 мм. Аккуратный разрез зависит от его длины. Тем не менее, конструкция не должна быть слишком длинной, так как из-за этого может наступить ее быстрое разрушение.

В единой связке с плазморезом работает компрессор. Он не только осуществляет подачу воздушного потока, формирующего плазменную струю, но и охлаждает компоненты устройства. В совокупности с инвертором, обеспечивающим ток в 200 А, создаются условия для разрезания металла, толщиной до 50 мм.

Приведение аппарата в рабочее состояние начинается с подключения плазмотрона к инвертору и компрессору. Эта процедура выполняется с использованием кабель-шлангового пакета:

Эта процедура выполняется с использованием кабель-шлангового пакета:

- Инвертор подключается к электроду плазмореза электрическим кабелем.

- Компрессор и плазмотрон соединяются шлангом, подающим сжатый воздух для дальнейшего формирования плазменной струи.

Взаимодействие компонентов в работе плазмореза

Сборка аппарата для плазменной резки существенно облегчается, когда имеется реальное представление о том, как взаимодействуют друг с другом все детали и компоненты во время рабочего процесса.

В самом начале ток от инвертора поступает к электроду, после чего появляется электрическая дуга. Ее температура на участке между наконечником сопла и электродом поднимается от 6 до 8 тысяч градусов. Далее происходит подача сжатого воздуха, попадающего в камеру сопла и проходящего в строгих рамках электрического разряда. В этот момент воздух нагревается и ионизируется электрической дугой, он многократно увеличивается в объеме и приобретает свойства электропроводимости.

Попадая в сопло, токопроводящий воздушный поток трансформируется в плазменную струю. Ее температура начинает активно повышаться и достигает 2500-30000С. Поток плазмы вырывается из сопла со скоростью примерно 2-3 м/с. В момент соприкосновения струи с металлической поверхностью, движение тока осуществляется уже через нее, а стартовая дуга угасает. Вновь образованная высокотемпературная плазменная дуга как раз и выполняет функцию резки.

Плавка разрезаемого металла происходит только по линии раздела, что является основным плюсом подобной аппаратуры. Поэтому крайне важно точно сориентировать плазменное пятно с центром электрода. Несоблюдение этого требования может привести к нарушению взаимодействия воздушно-плазменной смеси и снижению качества разреза. С целью соблюдения данного условия воздух подается в сопло по специально разработанному тангенциальному принципу.

Следует заранее принять меры перед резкой, чтобы воспрепятствовать одновременному появлению двух плазменных потоков. Подобные ситуации возникают из-за нарушений технологии и правил эксплуатации оборудования. В отдельных случаях инвертор выходит из строя.

Подобные ситуации возникают из-за нарушений технологии и правил эксплуатации оборудования. В отдельных случаях инвертор выходит из строя.

Воздушный поток движется по своему пути с установленной скоростью, равной примерно 800 м/с. Сила тока – не более 250 А. Слишком высокая сила тока приводит к дополнительному расходу воздуха, используемого в плазменном потоке. Таким образом, сделать плазморез своими руками не очень сложно. В случае необходимости, такой прибор вполне может производить не только резку, но и сварку.

Рекомендации по комплектованию, сборке и эксплуатации

Советы и рекомендации опытных специалистов помогают начинающим мастерам правильно укомплектовать и собрать ссамостоятельно из инвертора конструкцию с нужными параметрами.

Поэтому, при создании сварочной аппаратуры, нужно учитывать следующее:

- Перед сборкой все элементы нужно нанести на бумагу в виде рабочего чертежа или схемы.

- Электрический кабель и воздушный шланг следует помещать в общую гофрированную трубу.

За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной.

За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной. - Медный сварочный провод, используемый для массы, должен быть достаточно мощным, сечением 5-6 мм2 и выше. На конце устанавливается зажим для надежного контакта с металлом. Иначе дуга из первоначальной не сможет превратиться в основную.

- На выходе компрессора устанавливается редуктор, регулирующий давление на плазмотроне до установленной нормы.

- При отсутствии деталей для изготовления плазмореза, приобретается готовая горелка, отвечающая правилам безопасности и обеспечивающая эффективную работу с металлами.

- Работая с алюминием, рекомендуется вместо воздуха воспользоваться инертными газами – аргоном или неоном, защищающими поверхности заготовок от окисления при высокой температуре.

- В процессе работы нужно защищаться от расплавленных брызг и токсичных веществ – использовать очки, фартук, перчатки, специальную обувь и респиратор.

Плазменные резаки для начинающих | Лучший плазменный резак для начинающих | Электрические машины плазменной резки на продажу | Плазменные резаки для продажи

Плазменные резаки для начинающих | Лучший плазменный резак для начинающих | Электрические машины плазменной резки на продажу | Плазменные резаки для продажи | Сварщик питанияВсе категории/ Магазин по использованию/ Портативные плазменные резаки/ Плазменные резаки по назначению/ Плазменные резаки для начинающих

Найдено 10 предметов

Powermax45 XP с ручным резаком 50′ 75° (460 В CSA)

Добавить к сравнению

Блок питания Powermax45 XP с портом CPC (220 В CSA)

Добавить к сравнению

Блок питания Powermax45 XP с CPC и последовательными портами (220 В CSA)

Добавить к сравнению

Powermax30 AIR с ручным резаком 15 футов 75°, расходные материалы (120–240 В, 1 фаза, CSA)

Добавить к сравнению

Система плазменной резки Hypertherm Powermax 30xp

Добавить к сравнению

Фонарик Miller Spectrum 375 X-TREME 12FT XT30 с X-кейсом

Добавить к сравнению

Hypertherm Powermax 30 Air 120–240 В CSA с наклейкой Building America

Добавить к сравнению

Ручная система Hypertherm Powermax 45 XP, провода 20 футов (220 В CSA)

Добавить к сравнению

Плазменный резак Thermal Dynamics Cutmaster 40 #1-4000-1

Добавить к сравнению

Плазменный резак Tomahawk 375 AIR с ручным резаком длиной 3,0 м #K2806-1

Добавить к сравнению

Если вы новичок в плазменной резке, Welders Supply предоставит вам подходящие инструменты, чтобы дать вам лучший старт для вашего опыта сварки, который вы можете получить, по лучшей цене. Во всем мире как опытные, так и начинающие сварщики берут в руки плазменные резаки и выбрасывают свои старые механические пилы. Плазменная резка — это самая передовая технология сварки на рынке, позволяющая делать чистые разрезы алюминия и стали, которые лучше, чем рез механической пилой в любой день недели. Плазменные резаки используют процесс создания электрической дуги между металлом и электродом сварщика путем нагревания газа до такой высокой температуры, что он создает ионизированный луч. Благодаря этой технологии плазменный резак отлично подходит для резки стали толщиной до двух дюймов, практически не образуя шлака. Thermal Dynamcis Cutmaster идеально подходит для начинающих плазменных резаков, это один из самых доступных плазменных резаков начального уровня и даже предлагает уникальную возможность увеличения мощности со 120 В до 230 В, обеспечивая 27 ампер при 120 В и 40 ампер при 230 В. Загляните на сайт Welders Supply, чтобы узнать о выгодных предложениях на любое количество плазменных резаков из нашего широкого ассортимента!

Во всем мире как опытные, так и начинающие сварщики берут в руки плазменные резаки и выбрасывают свои старые механические пилы. Плазменная резка — это самая передовая технология сварки на рынке, позволяющая делать чистые разрезы алюминия и стали, которые лучше, чем рез механической пилой в любой день недели. Плазменные резаки используют процесс создания электрической дуги между металлом и электродом сварщика путем нагревания газа до такой высокой температуры, что он создает ионизированный луч. Благодаря этой технологии плазменный резак отлично подходит для резки стали толщиной до двух дюймов, практически не образуя шлака. Thermal Dynamcis Cutmaster идеально подходит для начинающих плазменных резаков, это один из самых доступных плазменных резаков начального уровня и даже предлагает уникальную возможность увеличения мощности со 120 В до 230 В, обеспечивая 27 ампер при 120 В и 40 ампер при 230 В. Загляните на сайт Welders Supply, чтобы узнать о выгодных предложениях на любое количество плазменных резаков из нашего широкого ассортимента!

Покупайте все плазменные резаки и оборудование для обеспечения безопасности, доступные в Интернете, в Welders Supply.

Избранное

Устойчивая к порезам перчатка Tillman для механиков

Просмотр продукта

Защитные очки Gateway StarLite — голубые зеркальные линзы

Просмотр продукта

Наушники Jackson Safety, VIBE

Просмотр продукта

Классическая серия Miller VS Black с ClearLight

Просмотр продукта

Зеленые рукава Tillman

Просмотр продукта

Классическая ткань Miller

Посмотреть продукт

Сопло Hypertherm Powermax 65/85/105 65A (5 шт.)

Посмотреть продукт

Подушечка для левой руки Tillman

Просмотр продукта

Наконечники Miller Fastip Contact 2061(86,87,88,89,90)

Просмотр товара

Millermatic 211 Auto-Set Mig Welder

Посмотреть продукт

Для просмотра полной функциональности сайта требуется JavaScript!Каковы лучшие советы по изготовлению плазменного резака своими руками?

`;

Ремесла

Факт проверен

К’Ли Бэнкс

Возможно, лучший и самый важный совет при изготовлении плазменного резака своими руками — проявлять крайнюю осторожность. Любой человек, берущийся за изготовление собственного плазменного резака своими руками, должен иметь глубокие знания в области электроники в целях безопасности. Этот конкретный проект «сделай сам» включает в себя множество электрических компонентов, а также газы под высоким давлением. Хотя некоторые планы «сделай сам» доступны, необходимы некоторые специальные инструменты и материалы.

Трудно найти чертежи плазменного резака своими руками, потому что это высокотехнологичный инструмент, конструкция которого уже проверена и не нуждается в доработке. Для сравнения, если человек хочет построить картинг, ему не нужно переделывать колесо или двигатель внутреннего сгорания. Все, что ему нужно сделать, это следовать существующему дизайну.

Для сравнения, если человек хочет построить картинг, ему не нужно переделывать колесо или двигатель внутреннего сгорания. Все, что ему нужно сделать, это следовать существующему дизайну.

Имея это в виду, домашний мастер также должен понимать, что он не может реально получить все компоненты плазменной резки своими руками из материалов, сделанных своими руками. Например, режущий наконечник или головка имеет специально разработанную конфигурацию, позволяющую работать с токами высокой мощности и газами под давлением. Почти все планы «сделай сам» содержат контактную информацию, которая направляет читателя к источникам, где он может приобрести режущее сопло. Почти наверняка домашнему мастеру потребуется вложить средства в режущее сопло для этого проекта плазменной резки своими руками.

Почти наверняка домашнему мастеру потребуется вложить средства в режущее сопло для этого проекта плазменной резки своими руками.

Самодельщик просто не может воспроизвести несколько других компонентов внутри сопла. Медные наконечники, керамические изоляторы, диффузоры, а в некоторых моделях и ламинированные вольфрамовые электроды расположены внутри плазмотрона. В сфере металлообработки они известны как «расходные материалы» и требуют периодической замены в зависимости от интенсивности использования плазменной резки.

Когда дело доходит до проектов «сделай сам», плазменный резак «Сделай сам» может быть одним из самых сложных и, возможно, одним из самых опасных проектов, которые можно предпринять. Температура, возникающая в процессе плазменной резки, может достигать 30 000 °F (16 649°С). Регулирование давления газа представляет собой еще одну неотъемлемую опасность, поскольку скорость этих перегретых газов может достигать 20 000 футов в секунду (6 096 метров в секунду).

Температура, возникающая в процессе плазменной резки, может достигать 30 000 °F (16 649°С). Регулирование давления газа представляет собой еще одну неотъемлемую опасность, поскольку скорость этих перегретых газов может достигать 20 000 футов в секунду (6 096 метров в секунду).

Профессионал в этой области советует, чтобы любой, кто рассматривает возможность создания плазменного резака своими руками, нуждался в высоком уровне знаний в области электроники, понимании того, как работают машины плазменной резки, и источнике деталей, которые просто невозможно изготовить из набора материалов, сделанных своими руками, в частности, горелка и расходные материалы.