Плазморез детали: Запчасти для плазморезов – купить по выгодной цене в магазинах «Всё для сварки»

alexxlab | 25.03.2023 | 0 | Разное

Расходники для плазмореза в Москве

- Главная

- Аксессуары

- Для сварочного оборудования

212 шт.

Головки плазмотронов (6) Диффузоры CUT (21) Катоды CUT (31) Плазмотроны (43) Сопла CUT (94)

Сортировать по: Цене Мощности

Выводить по: 20 40 Все

EWM AMW 250 Уплотнительное кольцо

Добавить к сравнению

Перейти к сравнению

Brima Р-80 (CUT-70) Резак плазменный

5 808,-

Добавить к сравнению

Перейти к сравнению

Brima А-141 (для ручной резки) Резак плазменный

бесплатная доставка

12 017,-

Добавить к сравнению

Перейти к сравнению

Brima к A151 (Ø 1. 4) Сопло

4) Сопло

Добавить к сравнению

Перейти к сравнению

Brima к P80 (Ø 1.3) Сопло

1 020,-

Добавить к сравнению

Перейти к сравнению

Brima к P80 (Ø 1.7) Сопло

1 020,-

Добавить к сравнению

Перейти к сравнению

Brima к CUT-40 Сопло длинное

Добавить к сравнению

Перейти к сравнению

Brima к Р-80 (CUT-70) Сопло защитное

1 020,-

Добавить к сравнению

Перейти к сравнению

Brima РТ-31(CUT-40) Резак плазменный

3 378,-

Добавить к сравнению

Перейти к сравнению

Brima к SG-55 (СUT-60) Сопло защитное

Добавить к сравнению

Перейти к сравнению

Brima к A151 (Ø 1. 6) Сопло

6) Сопло

Добавить к сравнению

Перейти к сравнению

Brima А-151 (для ручной резки) Резак плазменный

бесплатная доставка

16 500,-

Добавить к сравнению

Перейти к сравнению

Brima к РТ-31 (CUT-40) Катод длинный

Добавить к сравнению

Перейти к сравнению

Brima к РТ-31(CUT-40) Сопло защитное

Добавить к сравнению

Перейти к сравнению

Brima к P80 (Ø 1.5) Сопло

1 020,-

Добавить к сравнению

Перейти к сравнению

Brima к A101-141 Сопло защитное

1 118,-

Добавить к сравнению

Перейти к сравнению

Brima к A151 (Ø 1. 8) Сопло

8) Сопло

Добавить к сравнению

Перейти к сравнению

Brima SG-51 (СUT-60) Резак плазменный

3 645,-

Добавить к сравнению

Перейти к сравнению

Brima SG-55 (СUT-60) Резак плазменный

3 848,-

Добавить к сравнению

Перейти к сравнению

Brima к P80 Катод

Добавить к сравнению

Перейти к сравнению

Одним из самых распространенных типов сварочных работ является воздушно-плазменная резка, которая необходима, когда нужно интенсивно расплавить металл в объеме полости реза. Сделать это качественно и надежно можно с помощью правильно выбранного устройства, с опорой на материал, с которым вы будете работать.

Сделать это качественно и надежно можно с помощью правильно выбранного устройства, с опорой на материал, с которым вы будете работать.

Несмотря на качественные сварочные аппараты, трудно представить себе технически правильный и эффективный процесс без таких мелочей как расходники для воздушно-плазменной резки. Плазмотроны и сопла – важнейшие из них, предлагаем рассмотреть их функции подробнее:

- Плазмотроны – предназначены для формирования потока плазмы при резке металла. Они представляют собой рукоять с кнопкой управления, держатель электрода, сопло, камеру для образования плазмы и изолятор.

- Сопла – необходимы для формирования потока плазмы, который зависит от формы и диаметра насадки. Рабочий ресурс этих сменных деталей составляет примерно 500 срезов.

- Диффузоры – используются для выполнения круговой и фигурной резки.

При выборе данных расходных материалов важно учитывать максимально допустимый для них показатель силы тока, отталкиваясь от того, с каким значением тока ведется резка.

Мы предлагаем Вам купить запчасти для плазмореза на нашем сайте, с помощью которых Вы с легкостью сможете выполнять любую резку материалов – как ручную, так и автоматическую, тем самым упрощая и ускоряя выполнение поставленных задач.

Обладнання та комплектуючі для повітряно-плазмового різання (CUT) в Києві від компанії “ТОВ “Торговий Дім Експловелд-Б””.

CUT (Cutting – перекладається як «різання»). У зварювальному поняття ― це означає плазмова різка.

Плазморезы — обладнання, призначене для різання металевих деталей за допомогою плазмової дуги в потоці повітря. Під час роботи пристрою утворюється потік дуже гарячої плазми, який миттєво розплавляє метал і видуває з області різу. Це дозволяє отримати рівну лінію реза і використовувати плазморез для точних робіт по розкрою металу. Сама плазма формується з атмосферного повітря або спеціально подаються газів — кисню, аргону або азоту. Можливості кожного окремого плазмореза залежать від максимально споживаної потужності.

Використання плазморезов Paton

Плазморезы виробника Paton знаходять широке застосування в професійних і напівпрофесійних роботах по різанню металу. Вони підходять для обробки литих деталей, фігурного розрізання металевих листів та інших процедур по розкрою металу.

Ви можете купити плазмовий різак для виконання складного різання металу на будівельних майданчиках, при виробництві металевих деталей і в промислових цілях. При необхідності, апарат можна використовувати в домашніх умовах, проте для нього знадобиться подача стиснутого повітря і трифазне підключення.

Принцип роботи плазморезов

Головна умова роботи — створення електричної дуги між соплом плазмового різака і деталлю за допомогою напруги мережі. Для цього до стрижня плазмореза підключається негативний полюс електричного струму, а до деталі — позитивний. Після цього в пальник подається стиснений газ. Високий тиск повітря в соплі сприяє виникненню плазми, температура якої може досягати десятків тисяч градусів. Ключова особливість плазми — здатність проводити зварювальний струм не гірше, ніж метал.

Ключова особливість плазми — здатність проводити зварювальний струм не гірше, ніж метал.

Одно из преимуществ воздушно-плазменной резки металла — локальный нагрев металлической детали и отсутствие ее деформации. Небольшая окалина, которая возникает при этом, сразу же сдувается мощным потоком воздуха.

Преимущества аппаратов плазменной резки Paton

Для плазморезов инверторного типа характерны несколько особенностей:

высокая скорость резки металла даже большой толщины;

высокие показатели КПД;

экономное, по сравнению с другими типами оборудования, потребление электроэнергии;

высокое изначальное качество реза, которое требует минимальной постобработки.

Инверторные плазморезы Paton обладают еще несколькими дополнительными преимуществами:

для создания плазмы используется обычный воздух из окружающей среды — аппарату не требуется подвод прочих газов: аргона, азота, кислорода;

при создании моделей плазморезов Paton соблюдался компромисс между габаритностью и мощностью моделей — модели отлично подходят для большинства работ при небольшом размере;

масса аппаратов уменьшена за счет использования преобразователя с повышенным показателем частоты, что отличает их от моделей с классической конструкцией;

мягкий поджиг плазменного потока обеспечивается за счет пневматической системы, оснащенной сразу двумя клапанами — это обеспечивает малое разбрызгивание металла;

благодаря оптимальному старту системы при поджиге экономятся расходные ресурсы устройства.

Плазменная резка стальных материалов — Советы и руководство

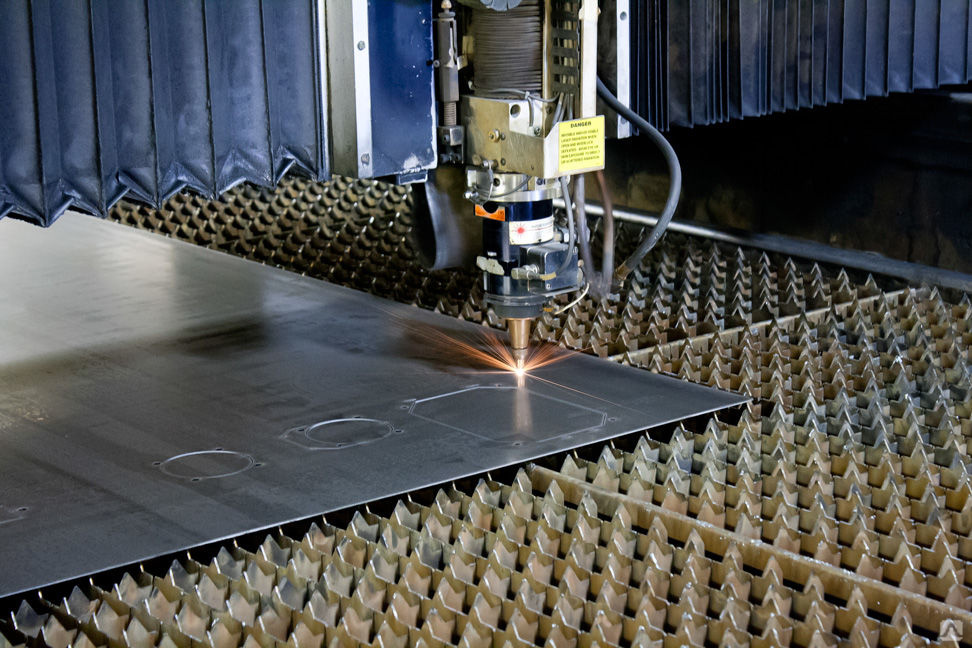

Технология плазменной резки широко используется в процессах резки стали и металлов, особенно в сочетании с плазменной дуговой резкой с ЧПУ. Итак, что вы знаете об этой технологии резки? И чем отличаются другие методы резки металла.

Под статьями мы расскажем вам все советы и рекомендации, если вам нужна эта услуга плазменной резки.

Что такое плазменная резка?

Метод плазменной резки заключается в использовании тепла, выделяемого высокотемпературной плазменной электрической дугой, для резки стальных деталей. Во время процессов резки металлический материал будет плавиться и испаряться, а затем использовать энергию плазмы для стирания расплавленного металла.

История технологии плазменно-дуговой резки

Плазменная резка была разработана на основе плазменной сварки в 1960-х годах, а затем в 1980-х годах превратилась в чрезвычайно эффективный метод резки листового и толстолистового металла. Он обладал преимуществами по сравнению с обычной резкой «металл против металла», заключающейся в отсутствии обрезков металла, обеспечении точных разрезов и создании более четких краев по сравнению с кислородной резкой. Вначале плазменные резаки были огромными, довольно медленными и дорогими, и по этой причине они были склонны использоваться для повторяющихся стилей резки в «массовом производстве».

Он обладал преимуществами по сравнению с обычной резкой «металл против металла», заключающейся в отсутствии обрезков металла, обеспечении точных разрезов и создании более четких краев по сравнению с кислородной резкой. Вначале плазменные резаки были огромными, довольно медленными и дорогими, и по этой причине они были склонны использоваться для повторяющихся стилей резки в «массовом производстве».

Типы материалов для резки

As Плазменная резка — это метод резки электропроводящих материалов с использованием ускоренного потока горячей плазмы. Он может резать многие типы материалов, включая различные стали.

Обычные материалы, которые режут с помощью плазменной горелки, включают углеродистую сталь, легированную сталь, нержавеющую сталь, алюминий, латунь и медь, хотя можно резать и другие проводящие металлы.

Для чего он используется?

Плазменная резка часто используется при ремонте и реставрации автомобилей, в производственных цехах, при утилизации и утилизации, а также в промышленном строительстве. Из-за очень высокой скорости и тщательной резки в сочетании с низкой ценой плазменная резка имеет широкий спектр применения: от огромных промышленных станков с ЧПУ до скромных магазинов для любителей.

Из-за очень высокой скорости и тщательной резки в сочетании с низкой ценой плазменная резка имеет широкий спектр применения: от огромных промышленных станков с ЧПУ до скромных магазинов для любителей.

Руководство и процессы плазменной резки

Простая процедура плазменной резки требует создания электрического канала перегретой, электрически ионизированной газовой плазмы от самого инструмента плазменной резки через разрезаемый материал, в результате чего создается полная электрическая цепь обратно к плазме. резак через заземляющий зажим.

На самом деле это делается с помощью сжатого газа (кислород, воздух, инертный среди прочих материалов, подлежащих резке), который на очень высокой скорости подается из концентрированного сопла на разрезаемый кусок. Внутри газа создается электрическая дуга между электродом, расположенным рядом с газовым соплом или встроенным в него, и фактическим изделием. Часть газа ионизируется электрической дугой, в результате чего образуется канал плазмы, обладающий электропроводностью. Одновременно большая часть высокоскоростной плазмы и сжатого газа выбрасывает горящий расплавленный металл, в результате чего происходит разделение обрабатываемого материала.

Одновременно большая часть высокоскоростной плазмы и сжатого газа выбрасывает горящий расплавленный металл, в результате чего происходит разделение обрабатываемого материала.

Хороший вариант для резки как тонких, так и толстых стальных листов

Плазменная резка является эффективным методом резки тонких и толстых стальных листов и металлических материалов. Ручные резаки могут резать стальные листы толщиной до 38 мм (1,5 дюйма), а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм (6 дюймов). Учитывая, что плазменные резаки могут создавать чрезвычайно горячий и очень сфокусированный «конус» для резки, они могут быть незаменимы для резки металлических листов с большим количеством форм и профилей в закругленных или угловых конструкциях.

Как ЧПУ (компьютерное числовое управление) интегрировано в плазменную резку

Подобно различному другому машинному оборудованию, технологические инновации с ЧПУ (численным программным управлением) использовались в оборудовании для плазменной резки во второй половине 1980-х и в 1990-х годах, обеспечивая плазму режущие устройства превосходная универсальность для резки различных конструкций «по требованию» в соответствии с конкретными деталями, которые были запрограммированы в числовом мозгу станка.

Эти части оборудования для плазменной резки с ЧПУ, однако, обычно ограничивались резкой конструкций и компонентов из плоских стальных листов с использованием всего 2 осей движения (известных как резка по осям X и Y)

Способы зажигания

В инструментах для плазменной резки используется довольно много способов зажигания дуги. В некоторых устройствах дуга создается путем соединения горелки с разрезаемым материалом. В других режущих инструментах для создания дуги используется электрическое соединение высокого напряжения и высокой частоты. Этот метод имеет довольно много недостатков, таких как опасность поражения электрическим током, сложность ремонта, поддержание искрового промежутка, а также большой уровень радиоизлучения.[5] Инструменты для плазменной резки, работающие рядом с хрупкими электронными изделиями, такими как оборудование с ЧПУ или вычислительные устройства, инициируют дежурную дугу другими способами. Сопло и электрод соприкасаются. Сопло является катодом, а электрод — анодом. Как только плазмообразующий газ начинает течь, сопло выдувается вперед. Третьим, но не столь популярным методом является емкостной разряд в основную цепь через кремниевый выпрямитель.

Как только плазмообразующий газ начинает течь, сопло выдувается вперед. Третьим, но не столь популярным методом является емкостной разряд в основную цепь через кремниевый выпрямитель.

Методы плазменной резки с ЧПУ

Некоторые производители плазменной резки строят столы для резки с ЧПУ, а некоторые устанавливают резак в стол для резки. Столы с ЧПУ позволяют компьютеру управлять головкой резака, создавая чистые четкие разрезы.

В настоящее время услуги плазменной резки с ЧПУ

Современное плазменное оборудование с ЧПУ способно резать толстый материал по нескольким осям, что позволяет выполнять сложные сварные соединения, которые невозможны другими методами. Для более тонких металлов плазменная резка постепенно заменяется лазерной резкой, поскольку лазерная резка обладает исключительными возможностями вырезания отверстий.

(Конкретное применение станков плазменной резки с ЧПУ относится к области ОВиК. Программное обеспечение анализирует детали воздуховодов и создает плоские стили для резки на режущем столе с помощью плазменной горелки. Это технологическое нововведение значительно повысило эффективность в этом секторе с момента его появления. введен в начале 1980-х.)

Это технологическое нововведение значительно повысило эффективность в этом секторе с момента его появления. введен в начале 1980-х.)

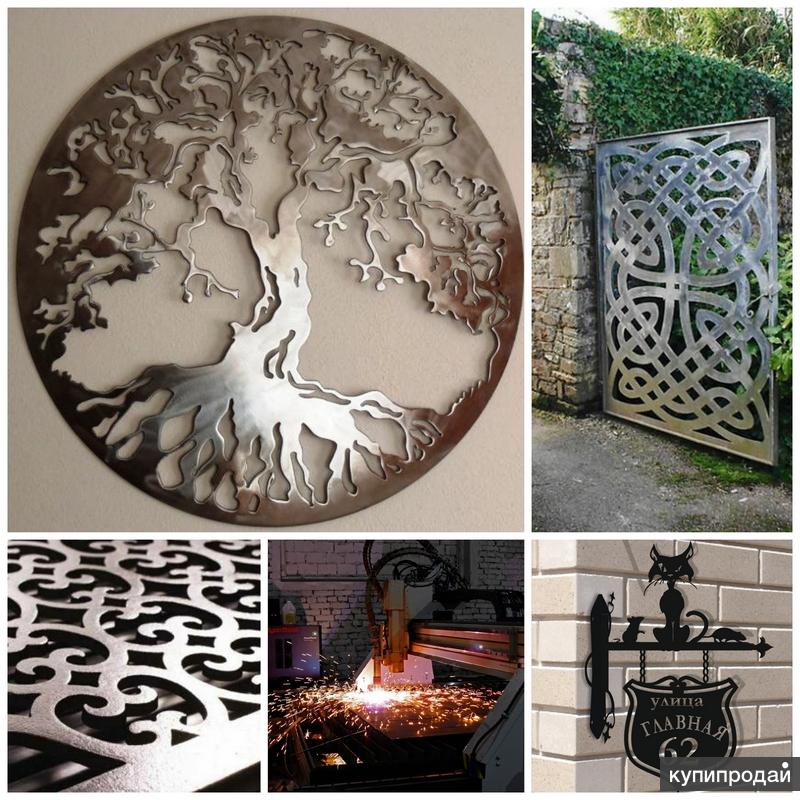

Услуги плазменной резки с ЧПУ также могут быть использованы в различных мастерских для производства красивых металлических изделий. Например, вывески для коммерческих и жилых домов, настенные рисунки, рисунки, таблички с уличными адресами и наружное садовое искусство.

В последнее время произошло еще большее продвижение. Обычно столы для резки станков были горизонтальными, однако на рынке представлены вертикальные устройства плазменной резки с ЧПУ, которые предлагают компактные размеры, большую гибкость, наиболее эффективную безопасность и более быструю функциональность.

Конфигурации плазменной резки с ЧПУ

Плазменная резка с ЧПУ имеет 3 основных конфигурации, которые в основном различаются по типам материалов перед обработкой, а также подвижности режущей головки.

а. 2-осевая плазменная резка (2 D)

Это самый популярный и традиционный вид плазменной резки с ЧПУ. Изготовление ровных профилей, в которых стороны среза расположены под углом 90 градусов к поверхности материала. Станки плазменной резки с ЧПУ, мощные, устроены таким образом и способны резать профили из металлического листа толщиной от 150 мм до 30 мм.

Изготовление ровных профилей, в которых стороны среза расположены под углом 90 градусов к поверхности материала. Станки плазменной резки с ЧПУ, мощные, устроены таким образом и способны резать профили из металлического листа толщиной от 150 мм до 30 мм.

б. 3-осевая плазменная резка (3D)

Как и прежде, процедура создания ровных профилей из тонкой стальной пластины или листового металла, но с появлением дополнительной оси вращения, режущая головка станка плазменной резки с ЧПУ способна наклоняться даже при прохождении стандартного двухмерного маршрута резки. Результатом этого являются обрезанные края под углами, кроме 90 градусов к поверхности материала, например, под углом 30-45 градусов.

Этот угол остается постоянным по всей толщине материала. Это обычно используется в условиях, когда разрезаемый профиль будет использоваться вместе со сварным изделием, поскольку угол кромки является частью основы сварного шва. Как только подготовка сварного шва выполняется в ходе процедуры плазменной резки с ЧПУ, дополнительные функции, такие как фрезерование или механическая обработка, часто исключаются, что минимизирует затраты. Угловая резка при 3D-плазменной резке может использоваться даже для изготовления отверстий с потайной головкой, а также для снятия фасок на кромках профилированных отверстий.

Угловая резка при 3D-плазменной резке может использоваться даже для изготовления отверстий с потайной головкой, а также для снятия фасок на кромках профилированных отверстий.

в. Стальная труба, труба с помощью плазменной резки

Этот метод резки применяется для обработки труб, труб или любых удлиненных профилей, таких как двутавровые балки, двутавровые балки, L-образные стальные профили и т. д. В процессе резки плазменный резак остаются неподвижными в то же время, когда заготовка проталкивается и вращается вокруг продольной оси.

Везде, где есть определенные настройки, например, при плазменной 3D-резке, резак может вращаться. Это позволяет выполнять угловые разрезы по всей толщине секции или трубы, что обычно используется при изготовлении технологических трубопроводов, в которых отрезанная труба может поставляться с подваркой вместо прямой кромки.

Как будет развиваться технология плазменной резки

Суть в том, чтобы получить высокопроизводительную резку. В предыдущие годы производители плазменных горелок разработали новую версию с более компактным соплом и более тонкой плазменной дугой. Благодаря этому края плазменной резки могут достигать точности лазерной резки. Некоторые производственные компании интегрировали точное управление ЧПУ с новым соплом, чтобы получить более точные разрезы, которые почти не требуют дополнительной обработки и отделки.

В предыдущие годы производители плазменных горелок разработали новую версию с более компактным соплом и более тонкой плазменной дугой. Благодаря этому края плазменной резки могут достигать точности лазерной резки. Некоторые производственные компании интегрировали точное управление ЧПУ с новым соплом, чтобы получить более точные разрезы, которые почти не требуют дополнительной обработки и отделки.

Затраты по сравнению с другими методами резки

Затраты на плазменную резку снижаются, раньше плазмотроны были дорогими. Из-за этого они часто располагались только в специализированных сварочных мастерских и действительно хорошо оснащенных частных магазинах и гаражах. Но современные плазменные горелки становятся все более доступными, и сегодня они находятся в пределах бюджета большинства любителей. Устаревшее оборудование обычно имеет большой вес, даже если это портативная модель, в то время как ряд более современных типов с инверторными функциями вообще не весят так много, но равны или превосходят возможности старых моделей.

Octal предоставляет услуги плазменной резки

Мы можем предоставить плазменную резку по индивидуальному заказу, как указано ниже.

Допустимые отклонения +/- 1,0 мм/

Нержавеющая сталь

304, 304L

316, 316L

321

310S

317

и т. д.

Толщина резки до 30 мм.

Допуски +/- 1,0 мм/

Легированная сталь

Хромовый сплав

Никелевый сплав

Плита из атмосферостойкой стали (кортеновская сталь)

Если у вас есть какие-либо требования к услугам плазменной резки, просто свяжитесь с нами.

Запросить предложение сейчас

Как работает плазменный резак с полной информацией о машине плазменной резки

Здесь речь идет о «Как работает плазменный резак». Плазменная резка работает, пропуская электрическую дугу через газ, проходящий через суженное и суженное отверстие. Газ может быть азотом воздуха и кислородом. Это настолько повышает температуру газа, что он переходит в четвертое состояние вещества. Мы все знакомы с первыми тремя: твердое тело, жидкость и газ. В основном Ученые называют это дополнительное состояние плазмой. какой металл является важным и частью цепи, электрическая проводимость плазмы заставляет дугу перемещать работу.

Мы все знакомы с первыми тремя: твердое тело, жидкость и газ. В основном Ученые называют это дополнительное состояние плазмой. какой металл является важным и частью цепи, электрическая проводимость плазмы заставляет дугу перемещать работу.

(См. топовые модели Станок плазменной резки)

Газ проходит через суженное отверстие (сопло), быстро сжимая его, как воздух, проходящий через трубку Вентури в карбюраторе.

Этот высокоскоростной газ прорезает расплавленный металл. Если мы видели, газ также направляется по периметру области резки, чтобы защитить разрез, и Таким образом, это дает результат с хорошей отделкой.

В соответствии с современными технологиями, во многих новейших и передовых плазменных резаках между электродом и соплом используется вспомогательная дуга, которая ионизирует газ и сначала генерирует плазму, прежде чем дуга перемещается.

Использовались различные методы и стратегии, включающие контакт с наконечником горелки для создания искры и использование высокочастотной пусковой цепи, которую мы также называем свечой зажигания.

Этот высокоскоростной газ прорезает расплавленный металл. Если мы видели, газ также направляется по периметру области резки, чтобы защитить разрез, и Таким образом, это дает результат с хорошей отделкой.

В соответствии с современными технологиями, во многих новейших и передовых плазменных резаках, между электродом и соплом используется вспомогательная дуга, которая ионизирует газ и сначала генерирует плазму до переноса дуги.

Использовались различные методы и стратегии, включающие контакт с наконечником горелки для создания искры и использование высокочастотной пусковой цепи, которую мы также называем свечой зажигания. Последние два метода несовместимы с ЧПУ (автоматической) резкой.

На этом рисунке показано завихряющее кольцо, которое находится на вершине электрода и заставляет его быстро вращаться при прохождении через него плазмы.

Хотя все эти детали относятся к расходным материалам, именно сопла и электроды изнашиваются и время от времени нуждаются в замене.

Плазменный резак с ЧПУ, который позволяет полностью автоматизировать процесс изготовления форм. Для инструкций к примитивному (по нынешним меркам) компьютеру ранние станки с ЧПУ использовали ленту с крошечными отверстиями.

В настоящее время в устройствах ЧПУ используются дорогостоящие компьютеры ограниченного производства, созданные специально для запуска машин для прожига, или ПК (персональные компьютеры), адаптированные для правильного управления машинами.

Оба обеспечивают одинаковое качество резки и скорость производства. В системе резки с ЧПУ вы размещаете и устанавливаете свои формы на экране компьютера, и вы можете легко вырезать их автоматически, не касаясь материала, с которым вы работаете. Программное обеспечение ЧПУ позволяет делать паузы для пробивки, увеличивать или уменьшать масштаб за считанные секунды, задавать ускорение и замедление на поворотах и выполнять другие задачи, которые невозможно выполнить с помощью электрики.