Плазморез своими руками: Как сделать плазморез своими руками из инвертора: чертежи и схема сборки

alexxlab | 25.02.2023 | 0 | Разное

Самодельный плазморез. Первая дуга | Все своими руками

Здравствуйте. Пришло время сказать пару слов про самодельный плазморез. Было много чего сделано, было много переделано и уже есть кое какой результат. Плазморез уже пытается резать, осталось решить некоторые технические вопросы и все настроить

После написания статьи про осциллятор для плазмореза, кто то писал, что три года собирал запчасти и буду ждать три года первых запусков. Нет, всего три недели прошло, из них неделю по вечерам работал. Плазморез собирался 2 раза практически с нуля.

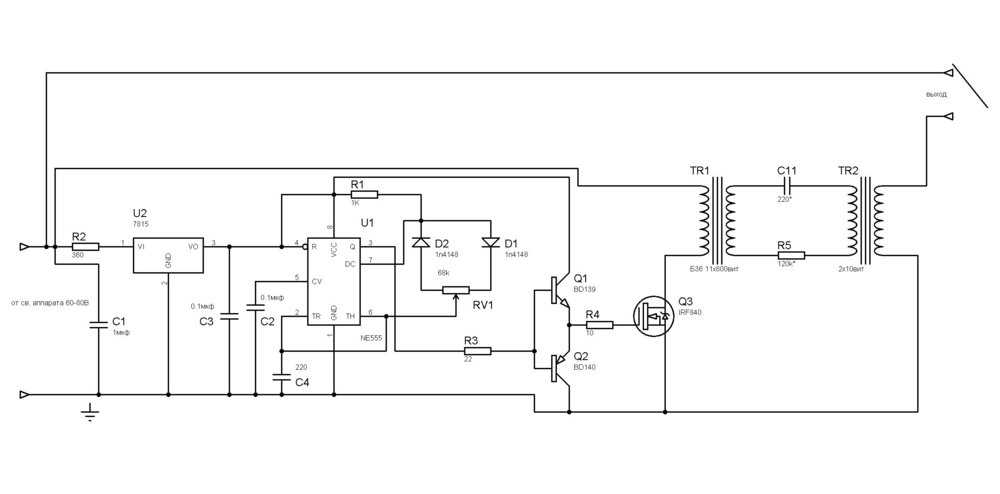

Первый вариант ни в какую не хотел зажигать дугу, даже намека на дугу не было. В основе лежал громадный трансформатор от сварочного аппарата. ВАХ у него была жесткая, а для плазмореза нужна мягкая. Что бы получить мягкую ВАХ я хотел обмануть систему и намотал вторичку и первичку на разных кернах.

Вторичка была всего 170В и что бы поднять напряжение, добавил трансформатор для вольтдобавки. Трансформатор от микроволновки с двумя одинаковыми обмотками давал до 220В, но грелся. Что бы избавиться от нагрева, последовательно первичке включил такой же трансформатор от микроволновки со срезанной вторичкой. Второй трансформатор работает как дроссель и ограничивает ток через первичку в районе 5А

Что бы избавиться от нагрева, последовательно первичке включил такой же трансформатор от микроволновки со срезанной вторичкой. Второй трансформатор работает как дроссель и ограничивает ток через первичку в районе 5А

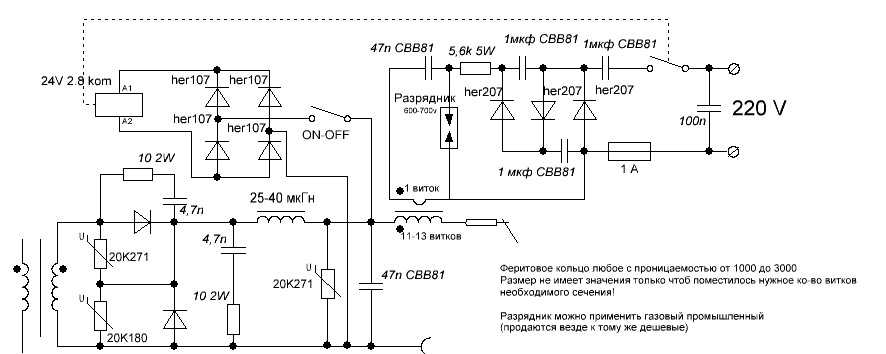

Все это дело выпрямлялось двумя диодными мостами и на конденсаторном фильтре было почти 400В. Диодный мост с конденсаторами защищает плата с варистором и RC цепочками. Каждый диод защищен от высоковольтных пробоев, которые даст осциллятор.

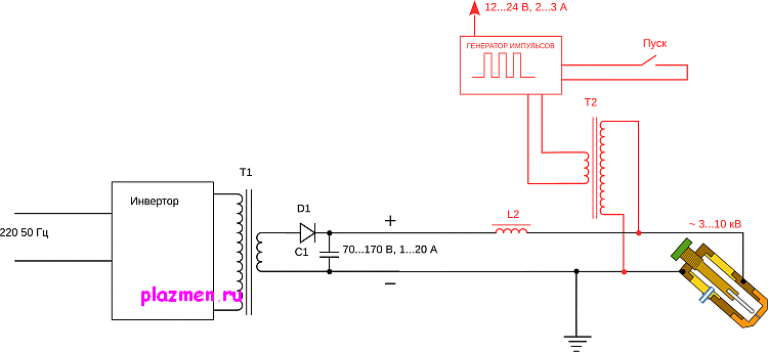

Далее дроссель по минусовой цепи, осцилятор из предыдущей статьи, защита и блок управления на реле. Питание от отдельного трансформатора. Клапан для воздуха от авто ГАЗ. Этот клапан стоит где то в системе омывателя, но для воздуха тоже подходит

После сборки первый пуск, а дуги нет. Напряжение садиться до 50В и дуга не горит. Это из-за просадки в трансформаторе, обмануть систему не удалось.

Долго-долго мучился, заменил трансформатор,подбирал дроссель, менял зазор осцилятора, менял защиты и отключал их кратковременно. Короче долго долго мучился и вот что вышло

Короче долго долго мучился и вот что вышло

Теперь в основе лежит трансформатор от китайского сварочного с перемотанной вторичкой. Вторичка намотана проволокой того же диаметра что и первичка, напряжение 140В.

В качестве дросселя, для теста, поставил трансформатор от микроволновки и удалось резать металл с током порядка 15-20А. Правда не долго резал, дроссель задымился. На смену ему поставил трансформатор тот, что использовал как силовой, и дело координально поменялось. Ток поднялся до 25-30А.

Для вольтодобавки те же два трансформатора от микроволновки. С этими трансформаторами после диодного моста 350В. Точные замеры снял мультиметром

Осциллятор работает, зазор около 2 мм.Разряд достаточно мощный и нельзя забыть разряжать конденсаторы, если надо зазор поменять. Сейчас разрядник свеча от мопеда

Вся рабочая зона выглядела примерно так

Включаю воздух на самодельном компрессоре, давление после редуктора 3,5кгс\см2.

Режу сначала на тонком чистом металле 0,6мм

Дуга горит хорошо, металл вылетает из под сопла. Ток около 30А контролирую самодельной нагрузкой для сварочного аппарата. Для контроля за напряжением использовал стрелочный вольтметр до 250В. При зарядке конденсаторов стрелка зашкаливает, но если резать напряжение держится примерно 100В. Если читал правильную литературу, то так и должно быть, около 100В.

Ток около 30А контролирую самодельной нагрузкой для сварочного аппарата. Для контроля за напряжением использовал стрелочный вольтметр до 250В. При зарядке конденсаторов стрелка зашкаливает, но если резать напряжение держится примерно 100В. Если читал правильную литературу, то так и должно быть, около 100В.

Пробовал резать ржавый металл и столкнулся с проблемой все время гаснущей дуги. Толком порезать металл не удалось, но вот что успел. Слева направо 0,6мм, 3мм, 6мм.

С 3мм как то справляется, а вот с 6 ничего не выходит. Пока дуга бегала по ржавчине, прогорело сопло и как оказалось чуть позже ночью мои глаза тоже 🙂 Дальше обязательно буду работать в маске.

Для наглядности того, что происходило, снял короткий ролик работы самодельного плазмореза

Как видно плазморез уже что то может, малое дело с настройкой и думаю я добьюсь результата. Дальнейшие раборы проведу с :

Дальнейшие раборы проведу с :

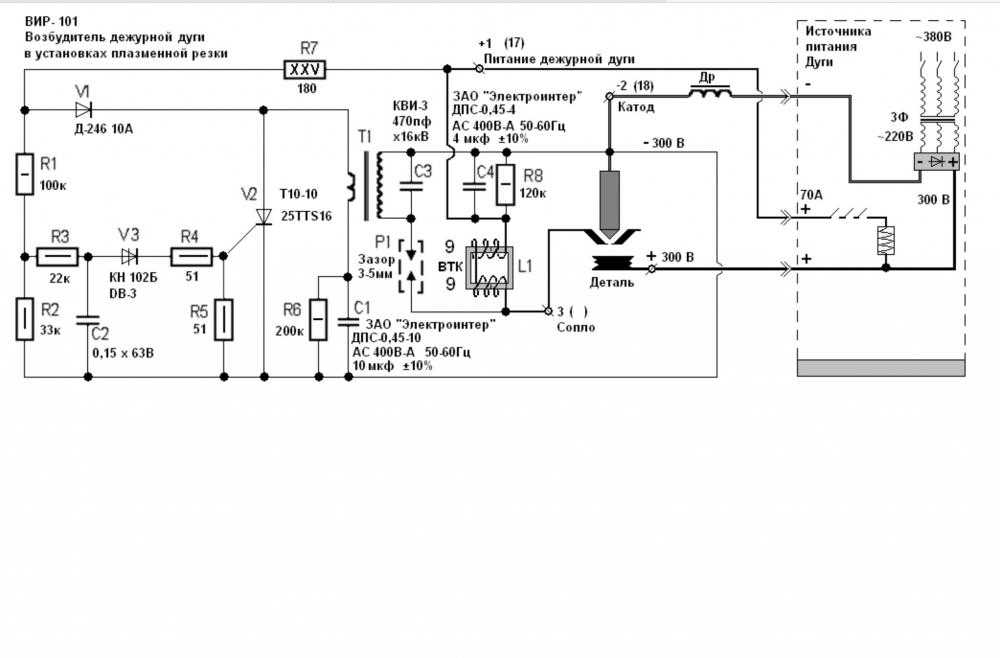

— доработкой дежурной дуги для плазмореза, думаю от этого ржавый метал не режет.

— добавлю давления до 4-6 кгс\см2 для более толстого металла

— возможно сделаю другой осциллятор, так как все время выгорают электроды осцилятора. Как бы я не хотел применять здесь электронику, да видно придется.

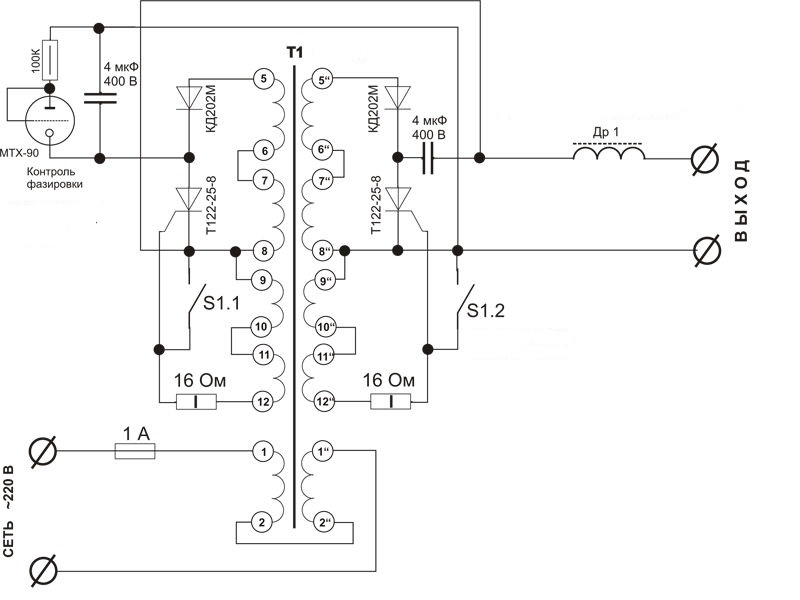

Для нетерпеливых схема силовых цепей самодельного плазмореза

Пока буду закругляться, а вот продолжение по самодельному плазморезу. Подпишитесь на обновления в моих группах вверху справа или добавьте статью в закладки, что бы не потерять, внизу справа.

С ув. Эдуард

Плазморез из инвертора своими руками: схема, видео

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести?

Содержание

- 1 Преимущества и особенности

- 2 Принцип работы оборудования: основные элементы

- 3 Ручная или машинная резка?

- 3.

1 Ручное управление

1 Ручное управление - 3.2 Машина ЧПУ

- 3.

- 4 Процесс изготовления самодельного оборудования

- 5 Этапы самостоятельного изготовления

- 6 ЧПУ своими руками: необходимое оборудование

- 6.1 Порядок изготовления

- 7 Заключение, вывод

Преимущества и особенности

Преимущества, которыми обладает плазморез, невозможно переоценить. С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Прежде чем приступать к изготовлению, стоит изучить принцип работы этого прибора.

Начать стоит с покупки инвертора, который и обеспечивает подачу тока — в противном случае готовый прибор будет работать с постоянными перебоями, да и расход электроэнергии многократно увеличивается. Важно учитывать, что использование трансформатора подходит для резки металла практически любой толщины, поэтому он более эффективен в промышленных условиях. Если же речь идет об использовании устройства в быту, то и инвертора будет вполне достаточно.

Принцип работы оборудования: основные элементы

Вне зависимости от вида и комплектации, любое изделие состоит из нескольких основных деталей:

- Резак.

- Механизм, передвигающий резак.

- Система управления.

- Плазмотрон.

- Оборудование, подающее воздух и напряжение.

Принцип работы аппарата, используемого для резки по металлу довольно прост. Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Специалисты рекомендуют создавать самодельный плазморез именно на основе инвертора. Так как с его помощью можно выполнять даже небольшие заготовки минимальной толщины.

Устройство отлично подходит для работы в местах, доступ к которым ограничен — для эксплуатации в домашних условиях это станет оптимальным вариантом. К тому же и коэффициент полезного действия будет на 30% выше, чем при использовании для этой цели трансформатора.

Ручная или машинная резка?

При выборе плазмореза для работы, важно учитывать для каких целей планируется использовать устройство. Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Ручное управление

В этом случае управление осуществляет оператор — нередко срез получается аккуратным, но не безупречным. Чтобы добиться идеального результата, можно использовать соответствующий упор. Для домашнего применения ручной плазморез оптимален, так процесс его создания не требует особых усилий и значительных затрат, оборудование экономично в работе и рассчитано на долгосрочную эксплуатацию.

Можно приобрести и готовый вариант, который используется не только для сварки, но и резки. Важно учитывать, что цветные металлы обрабатываются большей силой тока, поэтому прежде чем подобрать необходимое оборудование, стоит определиться с целью его использования.

Машина ЧПУ

Станки с ЧПУ актуальны на производстве, так как они обеспечивают необходимую производительность. Участие в работе оператора сводится к минимуму, а плазменный резак позволяет добиться безукоризненного разреза — обработка края не требуется. К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

Но необходимо учитывать, что для машинной резки металла потребуется специальный стол, а также дополнительное оборудование. Это увеличивает общую стоимость конструкции и требуется дополнительное место для её установки.

Процесс изготовления самодельного оборудования

Чтобы сделать необходимое оборудование, важно приобрести требующиеся материалы. Понадобится:

- Инвертор. Прежде всего, необходимо определиться с толщиной металла, с которым предстоит работать. На основании этого и вычисляется оптимальная мощность оборудования — лучше всего в этом вопросе воспользоваться помощью специалиста. Нередко рекомендуется использовать в качестве основы трансформатор, но стоит учитывать его габариты — устройство для инверторной сварки отличается минимальным весом, благодаря чему его использование предпочтительнее для работ, выполняемых вручную. К тому же, применение инвертора позволяет сократить потребление электроэнергии.

- Плазменный резак. Основным параметром, который определяет выбор, опять-таки является мощность. Важно учитывать, требуется оборудование прямого или косвенного воздействия.

- Компрессор. Используется для прогонки воздуха. Его мощность должна соответствовать используемому оборудованию.

После того как требующиеся материалы будут готовы, можно приступать к непосредственному процессу сборки.

Оборудование для сварки должно сочетаться с иными элементами по мощности. В этом необходимо убедиться еще до того, как приступать к изготовлению аппарата!

Этапы самостоятельного изготовления

Когда все готово, предстоит выполнить следующие этапы работ:

- Подготовить схему и надеть защитную одежду.

- Для создания резака из инверторной сварки, потребуется подобрать подходящий по толщине кабель.

Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.

Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки. - Соединить инвертор, кабель, электрод в соответствии со схемой — результатом соединения станет электрическая дуга.

- Подключается шланг, обеспечивающий подачу воздуха. С одной стороны он соединен с компрессором, с другой — с плазмотроном.

После этого можно приступить к проверке. Это завершающий этап процесса изготовления — остается лишь сделать раскрой по металлу, убедившись в том, что готовое устройство полностью выполняет необходимые функции.

Процесс изготовления плазмореза довольно прост и понятен: стоит внимательно изучить схему, а также этапы выполнения работ. Благодаря этому не составит труда сделать нужный прибор своими руками, что поможет сэкономить значительную сумму средств. Тем более что если все сделано правильно, то домашний аппарат ничуть не уступает покупным вариантам.

ЧПУ своими руками: необходимое оборудование

Стоимость станка плазменной резки с ЧПУ отнюдь не низка — она доступна далеко не каждому производственному предприятию, что и говорить о покупке подобного устройства для применения в быту. Именно поэтому возможность сделать его самостоятельно — отличный выход из этой ситуации.

Для изготовления понадобятся:

- Стол.

- Шаговые детали.

- Направляющие.

- Блок управления.

- Ременная передача.

Нужно учитывать, что часть деталей потребуется заказать — крайне важно детально заранее просчитать параметры каждого изделия, используемого для сборки плазмореза, с учетом особенностей дальнейшего применения устройства.

Порядок изготовления

Процесс сбора состоит из нескольких основных этапов:

- Подготовка основания — оно должно быть ровным и находиться строго параллельно полу.

- Из труб сваривается рама, которая станет основой будущего стола. Его ножки стоит усилить специальными подпорками, расположенными под наклоном.

- Чтобы конструкция была практичной и долговечной, важно обязательно покрыть её слоем грунтовки, после чего покрасить. В противном случае очень скоро придется начинать борьбу с коррозией.

- Для установки станка потребуются специальные опоры. Для этой цели лучше всего использовать дюраль.

- Сваривается водяной стол для раскроя металла.

- Металл нарезается на полосы около 4 см — это будут рейки, которые устанавливаются в соответствующие крепления.

- Монтируются направляющие.

- Стол зашивается и тоже окрашивается.

- Остается лишь смонтировать портал, а на него — двигатель и необходимые датчики.

- Крепятся направляющие и двигатель осей Y и Z

- Фиксируется датчик поверхности и кабель-каналы для каждой оси.

Остается лишь завершить процесс создания конструкции, ограничив перемещения портала и смонтировав кран для слива жидкости. После этого все провода аккуратно прячутся, и устанавливается горелка.

Когда основа конструкции готова, необходимо установить терминал с ЧПУ. Сначала корпус, после чего поочередно монтируются все элементы управления, включая монитор, клавиатуру, основные кнопки и модуль ТНС. Устройство готово к работе — можно пользоваться плазморезом с ЧПУ.

Заключение, вывод

Несмотря на то, что процесс создания аппарата, используемого для раскроя по металлу, достаточно прост, лучше все-таки не приступать к этой работе, не имея достаточных знаний и опыта. Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

По традиции, тематическое видео — «что мы получим в итоге?»

Какой плазменный резак лучше всего подходит для проектов «сделай сам»?

Перейти к содержимомуКакой плазменный резак лучше всего подходит для проектов «сделай сам»? Dylan2020-07-30T02:31:15+00:00

Обычному домашнему мастеру нужен не супер дорогой плазменный резак, а более дешевый станок, который может выполнять самые разные проекты. Менее чем за 500 долларов вы можете купить очень мощную машину, которая может резать мягкую сталь толщиной до 1/2 дюйма, что более чем достаточно для большинства применений в домашних условиях.

Сегодня мы рассмотрим различные варианты, которые у вас есть при выборе плазменного резака для проектов «сделай сам», и объясним, какие функции «обязательны», а без каких вы можете обойтись.

Хороший плазменный резак, такой как Primeweld CUT50D (Amaon.com) , способный резать низкоуглеродистую сталь толщиной 1/2 дюйма, можно приобрести примерно за 300 долларов. Удивительно, насколько хорошо эти более дешевые машины работают по цене, и они могут быть фантастической ценностью для проектов «сделай сам» дома.

Примерно за 400 долларов вы можете приобрести

Если вам нужна режущая способность более 1/2″, мы настоятельно рекомендуем Primeweld CUT60 (Amazon.com) . 60-амперная мощность этого станка позволит вам производить хорошие чистые пропилы на мягкой стали толщиной до 3/4 дюйма. CUT60 имеет пилотную дугу и стоит 650 долларов, что является большой машиной за эти деньги. По сравнению с известными брендами, такими как Hypertherm или Miller, эта машина стоит почти в три раза дешевле при той же производительности резки.

CUT60 имеет пилотную дугу и стоит 650 долларов, что является большой машиной за эти деньги. По сравнению с известными брендами, такими как Hypertherm или Miller, эта машина стоит почти в три раза дешевле при той же производительности резки.

Вот полный список плазменных резаков, которые мы рекомендуем в различных ценовых диапазонах: Лучшие плазменные резаки до 300, 500, 700, 1000, 1500 и 2000 долларов

Посмотреть на Amazon.com его цена-качество. При цене около 300 долларов вы получаете станок с двойным напряжением на 50 ампер, способный резать низкоуглеродистую сталь толщиной 1/2 дюйма при напряжении 220 В и низкоуглеродистой стали толщиной 1/4 дюйма при напряжении 110 В. Соедините это с непревзойденной 3-летней гарантией Primeweld, и станет ясно, почему он так популярен. Вы будете очень довольны этой машиной по цене, и она справится с любым проектом «сделай сам», который вы ей предложите.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

Покупка машины с нужными функциями может как улучшить, так и испортить ваш опыт работы с плазменной резкой, поэтому важно с первого раза приобрести нужную машину. К счастью, у плазменных резаков есть только несколько функций, из которых вам придется выбирать, поэтому давайте рассмотрим их сейчас.

Вспомогательная дуга

Вспомогательная дуга — это функция, которая позволяет вам запустить дугу вашего резака, прежде чем вы коснетесь куска металла, который вы режете. Это делает процесс резки намного проще и удобнее для большинства пользователей, поскольку предотвращает выброс горячих искр при начале резки. Он также может быть очень полезен при резке металла, такого как просечно-вытяжная сталь, поскольку он будет продолжать резку, даже если кончик резака не касается металла напрямую.

В целом, мы действительно рекомендуем вспомогательную дугу, и если ваш бюджет позволяет вам потратить дополнительные 100 долларов на Primeweld CUT50DP (с вспомогательной дугой) по сравнению с Primeweld CUT50D (без вспомогательной дуги), вы будете очень довольны. Вот сообщение на форуме, которое вы можете прочитать на форуме Pirate 4×4 о чужом опыте работы с машинами пилотной дуги.

Двойное напряжение (110 В/220 В)

Наличие машины с двойным напряжением может повысить гибкость вашей рабочей среды и местоположения. Если вы тот, кто будет перемещать свою машину в разные места для завершения проектов, то машина с двойным напряжением — отличная идея, поскольку при необходимости вы можете подключить ее к стандартной настенной розетке 110 В. Для достижения наилучших результатов резки вы захотите использовать свою машину на 220 В, но 110 В по-прежнему приятно иметь в наличии.

Что касается производительности, вы можете рассчитывать на резку низкоуглеродистой стали толщиной 1/4″ при напряжении 110 В и токе 20 ампер. При подключении к напряжению 220 В вы можете рассчитывать на максимальную мощность вашей машины, которая обычно составляет 1/2 дюйма или 3/4 дюйма в зависимости от того, какой плазменный резак вы покупаете.

При подключении к напряжению 220 В вы можете рассчитывать на максимальную мощность вашей машины, которая обычно составляет 1/2 дюйма или 3/4 дюйма в зависимости от того, какой плазменный резак вы покупаете.

Чтобы использовать машину как на 110 В, так и на 220 В, вам понадобится адаптер. Большинство машин Primeweld поставляются с этим переходником на заводе, поэтому его не нужно покупать. Эти адаптеры обычно стоят около 40 долларов.

Встроенный воздушный компрессор

Некоторые плазменные резаки оснащены встроенным компрессором, поэтому для их работы не требуется внешний компрессор. Хотя это отличная функция, позволяющая сделать вашу машину невероятно портативной, у встроенных компрессоров есть несколько недостатков. Плазменные резаки со встроенными компрессорами намного дороже (почти в четыре раза дороже) и часто имеют гораздо меньшую режущую способность.

В большинстве случаев лучше купить обычную плазму и внешний воздушный компрессор . Даже если вам придется покупать оба, вы все равно потратите меньше денег, чем покупка плазмы со встроенным компрессором. Вы также получите выгоду от наличия компрессора в своем магазине, который можно использовать для многих других инструментов, что очень ценно для активного мастера.

Вы также получите выгоду от наличия компрессора в своем магазине, который можно использовать для многих других инструментов, что очень ценно для активного мастера.

Если вы хотите узнать больше, ознакомьтесь с нашей статьей о поиске подходящего воздушного компрессора для вашего плазменного резака .

Вы также можете ознакомиться с нашей статьей о лучших плазменных резаках со встроенным компрессором здесь .

Посмотреть на Amazon.com

Hypertherm Powermax30 AIR

Если вы решите приобрести плазменный резак со встроенным компрессором, мы настоятельно рекомендуем использовать Powermax30 AIR. Эта машина является одной из немногих машин, которая подает бортовой воздух без ущерба для режущей способности или рабочего цикла. Эта машина дорогая, но Hypertherm производит бортовые пневматические машины профессионального уровня, которым нет равных ни у одного другого конкурента.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

Дополнительные ресурсыЕсли вы никогда раньше не использовали плазменный резак, обязательно прочитайте наше подробное руководство для начинающих по плазменной резке . Это поможет вам пройти через весь процесс правильного подключения машины и безопасного выполнения резки.

Если вам нужна помощь в поиске новой машины, обязательно ознакомьтесь с нашим списком из лучшие плазменные резаки, которые мы рекомендуем .

Плазменный резак с ЧПУ👉Если эта информация окажется для вас полезной, обязательно подпишитесь на канал Making Stuff. Это не будет стоить вам ничего, кроме клика! Кликните сюда.

Плейлист со всеми видео этого проекта можно найти здесь Плазменный станок с ЧПУ своими руками

3D-чертежи Sketchup для этого проекта доступны всем покровителям Maker+ на Patreon. com.

com.

Общая стоимость изготовления плазменного резака с ЧПУ составила 2273,96 долларов США. Это включает в себя программное обеспечение, плазменный резак и систему регулировки высоты резака. Компьютер не указан в стоимости машины. Старая машина с Windows XP была буквально извлечена из мусора для этого проекта. LinuxCNC не имеет больших накладных расходов, и старый компьютер на самом деле работает с ним довольно хорошо. Тем не менее, вы можете использовать компьютер так, как пожелаете. Ссылки на все остальное указаны ниже.

* Детали, используемые в этом проекте:

- 60 футов 2″ x 2″ Стальная труба 14GA

- 1-футовый алюминиевый круглый стержень для шкивов – https://amzn.to/2lfrx1v

- Один лист 16GA размером 4 x 8 футов для поддона для воды.

- Плоская планка размером 40 футов 1/8 x 3 дюйма для планок поддона для воды.

- Три линейных рельса 1500 мм – https://amzn.

to/2LY8wMn

to/2LY8wMn - Ремень ГРМ 25 футов XL – https://amzn.to/2ley902

- 3 шестерни — https://amzn.to/2LY90lF

- Шарикоподшипники 1/4″ x 3/4″ для шкивов – https://amzn.to/2lks7eq

- 2 датчика приближения — Amazon Banggood

- Набор ходовых винтов 400 мм – https://www.banggood.com/custlink/mvKGZptvQv Спиральная муфта

- — https://www.banggood.com/custlink/D33v9cFmbp>

- Шарнирное крепление для монитора — https://amzn.to/2M1sWUV

- Лоток для клавиатуры — https://amzn.to/2yno0rb

- 6-контактные авиационные разъемы — Amazon Banggood

- 3-контактные авиационные разъемы — Amazon Banggood

- 2-контактные авиационные разъемы – Amazon Banggood Выключатели аварийной остановки

- — Amazon Banggood

- Разные метрические винты и гайки – https://amzn.to/2M1KAru

- 1-метровая кабельная цепь – Amazon Banggood

- 6-жильный провод — https://amzn.

1 Ручное управление

1 Ручное управление

Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.

Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.